JP4582144B2 - 熱伝導シートおよびその製造方法、並びに熱伝導シートを用いたパワーモジュール - Google Patents

熱伝導シートおよびその製造方法、並びに熱伝導シートを用いたパワーモジュール Download PDFInfo

- Publication number

- JP4582144B2 JP4582144B2 JP2007525482A JP2007525482A JP4582144B2 JP 4582144 B2 JP4582144 B2 JP 4582144B2 JP 2007525482 A JP2007525482 A JP 2007525482A JP 2007525482 A JP2007525482 A JP 2007525482A JP 4582144 B2 JP4582144 B2 JP 4582144B2

- Authority

- JP

- Japan

- Prior art keywords

- thin

- conductive sheet

- heat conductive

- sheet

- pieces

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 22

- 239000011342 resin composition Substances 0.000 claims description 34

- 229920005989 resin Polymers 0.000 claims description 33

- 239000011347 resin Substances 0.000 claims description 33

- 239000000919 ceramic Substances 0.000 claims description 17

- 239000004020 conductor Substances 0.000 claims description 14

- 238000000034 method Methods 0.000 claims description 14

- 239000004065 semiconductor Substances 0.000 claims description 7

- 238000007789 sealing Methods 0.000 claims description 2

- 238000003825 pressing Methods 0.000 claims 1

- 239000010410 layer Substances 0.000 description 22

- 238000010438 heat treatment Methods 0.000 description 12

- 229910052582 BN Inorganic materials 0.000 description 11

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 11

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 11

- 239000000945 filler Substances 0.000 description 9

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 8

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 7

- 238000010586 diagram Methods 0.000 description 7

- 239000000463 material Substances 0.000 description 6

- 239000002245 particle Substances 0.000 description 6

- 230000007547 defect Effects 0.000 description 5

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 230000015556 catabolic process Effects 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 239000003822 epoxy resin Substances 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 229920000647 polyepoxide Polymers 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 239000011889 copper foil Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000017525 heat dissipation Effects 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 239000002470 thermal conductor Substances 0.000 description 2

- 238000001816 cooling Methods 0.000 description 1

- 238000005336 cracking Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000005684 electric field Effects 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 230000011218 segmentation Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/373—Cooling facilitated by selection of materials for the device or materials for thermal expansion adaptation, e.g. carbon

- H01L23/3733—Cooling facilitated by selection of materials for the device or materials for thermal expansion adaptation, e.g. carbon having a heterogeneous or anisotropic structure, e.g. powder or fibres in a matrix, wire mesh, porous structures

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L23/00—Details of semiconductor or other solid state devices

- H01L23/34—Arrangements for cooling, heating, ventilating or temperature compensation ; Temperature sensing arrangements

- H01L23/36—Selection of materials, or shaping, to facilitate cooling or heating, e.g. heatsinks

- H01L23/367—Cooling facilitated by shape of device

- H01L23/3677—Wire-like or pin-like cooling fins or heat sinks

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48135—Connecting between different semiconductor or solid-state bodies, i.e. chip-to-chip

- H01L2224/48137—Connecting between different semiconductor or solid-state bodies, i.e. chip-to-chip the bodies being arranged next to each other, e.g. on a common substrate

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48247—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/181—Encapsulation

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Cooling Or The Like Of Semiconductors Or Solid State Devices (AREA)

- Laminated Bodies (AREA)

Description

そこで、セラミックス板を薄くすると強度が劣るため、上記応力によるクラックが発生し易くなり、セラミックス板を厚くすると上記クラックは防止できるが熱伝導シートの熱伝導性が低下するという課題があった。

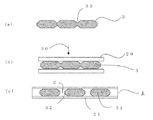

図1は、本発明の実施の形態1における、熱伝導シートの概略構成を示す上面図と断面図であり、(a)は本実施の形態の熱伝導シート1の表面に設けられた表面樹脂層21を透視した上面図、(b)は(a)のa−a線断面における、熱伝導シート1の断面図である。

図1に示すように、本実施の形態の熱伝導シート1は、熱伝導性を有する複数の薄体片31が面方向に互いに隣接し、この薄体片31の側面32の間に樹脂組成物2が介在し、上記側面32が樹脂組成物2により接着されてシートとなったもので、セラミックス板に代表される熱伝導材料を一枚で用いるのではなく、上記熱伝導材料を複数の薄体片31として用いることにより、例えばヒートスプレッダまたはリードフレームからの応力を緩和することが可能となり、クラックが防止できる。なお、本実施の形態の熱伝導シート1には、上記樹脂組成物2が薄体片31の表面34にも連続して設けられて、表面樹脂層21を形成している。

なお、不良率とは、上記熱伝導シート1に対して「−40℃での30分間保持と125℃での30分間保持」を1サイクルとして300サイクルのヒートサイクル試験を施した後に、上記熱伝導シート1の全薄体片31に対して、クラックが入った薄体片31の割合であり、上記熱伝導シート1は、薄体片31の表面34に表面樹脂層21が設けられて0.7mm厚となっている。

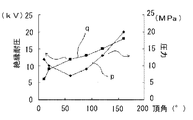

また、表1に基づいて得られたものであるが、本実施の形態の熱伝導シート1において、薄体片31の各間隔における、薄体片31の面方向の大きさと熱伝導シート1の熱抵抗との関係を示す特性図を図2に、薄体片31の面方向の大きさと熱伝導シート1の絶縁耐圧との関係を示す特性図を図3に、薄体片31の面方向の大きさと熱伝導シート1の不良率との関係を示す特性図を図4に示す。なお、図2〜図4において、aは薄体片31の間隔が0.05mmである場合の特性、bは薄体片31の間隔が0.1mmである場合の特性、cは薄体片31の間隔が3mmである場合の特性、dは薄体片31の間隔が5mmである場合の特性である。

また、図4に示すように、薄体片31の面方向の大きさが25mm角を越えると不良率の増加が顕著となる。

これは、熱伝導シート1において、薄体片31が3mm角未満では、数が非常に多くなることによって作業が困難になるばかりでなく、樹脂組成物2の占める割合が多くなって熱抵抗が大きくなり、また、熱伝導シート1の厚さ方向において、樹脂組成物2と薄体片31との界面が多く存在することになり、絶縁破壊が起こる確率が高くなって絶縁耐圧が低下したものと推察される。

また、薄体片31が25mm角を越えることにより、製造工程中や使用時の衝撃や応力などによって薄体片にクラックが生じる可能性が増したことによると推察される。

以上のことから、本実施の形態の熱伝導シート1に係わる薄体片31の面方向の大きさが、3mm角以上、25mm角以下であると、応力を緩和することができて熱伝導シートのクラックが防止できるとともに、絶縁耐圧と熱伝導性を確保することができることが分かる。

以上のことから、本実施の形態の熱伝導シート1に係わる薄体片31の面方向の大きさは、5mm角以上、15mm角以下であると、熱伝導シートのクラックがさらに防止できるとともに、熱伝導性を確保することができることが分かる。

なお、薄体片31がAl2O3(アルミナ)またはBN(窒化ホウ素)等のセラミックス板からなるものでも本実施の形態と同様の結果が得られた。また、薄体片31の厚さが0.1mm以上、2mm以下の範囲のものでも、本実施の形態と同様の結果が得られた。

図5に示すように、本実施の形態の熱伝導シート1は、上記薄体片31の分断面(側面)32の断面形状が、熱伝導シート1面に対して垂直に切り立っていないので、薄体片31の角に電界集中することが防止され絶縁破壊が起こり難く、また、上記薄体片31の分断面(側面)32の、熱伝導シート1の厚さ方向における沿面距離が長くなって絶縁耐圧が向上する。

また、上記樹脂組成物2には熱伝導性のよい粒子が含有されていることが好ましく、例えば熱伝導性に優れた金属フィラーや無機粉末フィラーを用いることができ、絶縁性が要求される場合は、例えばAl2O3(アルミナ)、BN(窒化ホウ素)またはAlN(窒化アルミニウム)等の無機粉末フィラーを用いる。上記粒子の粒径は0.01μm以上、100μm以下、0.1μm以上、20μm以下がより好ましく、表面樹脂層21厚と同定度の大きさのものを用いることにより熱伝導が向上する。

なお、上記セラミックス板を用いた熱伝導シート1では、薄体片31の分断面32が平坦でないことからアンカー効果によって接着性が向上し、絶縁耐圧性が向上する。

また、上記薄体3の厚さは、薄い程熱抵抗が小さくなるが、0.1mm以上、2mm以下、0.1mm以上、0.8mm以下がより好ましい。薄体3の厚さが0.1mm未満ではシートの強度が弱くなり反りが発生する可能性があり、2mmを越えると熱抵抗が大きくなる可能性がある。

図6は、本発明の実施の形態2における、熱伝導シートの製造方法の概略を示す工程図である。

まず、図6(a)に示すように、上記熱伝導性を有するシート状または板状の薄体3の表面に溝33を形成し、図6(b)に示すように、上記薄体3の両面に樹脂組成物2からなる樹脂層20を設け、上記薄体3の少なくとも一方の面から上記樹脂層20に圧力30を加えることにより応力を利用して、薄体3を薄体片31に分断すると同時に、図6(c)に示すように、薄体片31の分断面32の間に樹脂組成物2を介在させ、薄体片31に分断された状態でシートを形成する。

本実施の形態の熱伝導シート1の製造方法においては、上記のように薄体3の表面に溝33を設け容易に分断されるようにすることにより、上記薄体3を薄体片31に分断する第1の工程と、上記薄体片31の分断面(側面)32の間に樹脂組成物2を介在させ、上記側面の間を接着してシートとする第2の工程とを同時に施すことができる。

つまり、図6(a)に示す断面形状の薄体3を用いた場合は図5(a)に示す断面形状の薄体片31に、図7に示す断面形状の薄体3を用いた場合は図5(c)に示す断面形状の薄体片31に分断される。

また、図6(a)に示すように、薄体3の両面に溝33を形成すると、分断がより容易となるが、薄体3の少なくとも一方の表面に形成しても分断することは可能であり、この場合は、図5(d)に示す断面形状の薄体片31に分断される。薄体3の片面のみに溝33を形成する場合は、熱伝導シート1を用いる際に、発熱体を搭載する側に溝33を形成することにより、薄体片31が効率よく発熱体から伝わった熱を広げることができる。

つまり、樹脂組成物2としてAl2O3(アルミナ)フィラーを充填したエポキシ樹脂を、上記薄体3として0.635mm厚のAlN(窒化アルミ)のセラミックス板を用い、表2に示すように、頂角が10°〜160°のV字状の溝33を深さ0.2mmで設け、表2に示す圧力を加えて分断することにより、上記のようにして実施の形態2−1〜実施の形態2−6の熱伝導シート1を製造し、絶縁耐圧を測定した。

この場合、樹脂組成物2は各薄体片31の間に介在するとともに薄体片31の表面にも渡り表面樹脂層21(表面厚)となり接着層として用いられる。この表面樹脂層21の最終的な厚さを決めるのが上記樹脂層20にかける圧力30と樹脂組成物2に充填されているフィラーの粒径であり、例えば上記表面樹脂層21を200μm以下とする場合には上記フィラーの粒度分布を考慮して最大で200μmを越えないようにする。また、上記接着層を100μm以下に薄くしたい場合には燐片状の窒化ホウ素フィラーを充填し、上記圧力30を10MPa以上にするか、フィラーの粒度分布の最大値が100μmであるものを充填する。なお、表2に示す熱伝導シート1における、薄体片31の大きさは10mm角、各薄体片31の間隔は0.5mmである。

図8に示すように、上記頂角が20°未満では薄体3を分割するための圧力が増すとともに、絶縁耐圧の低下が顕著になる。また、160°を越えると分割するための圧力が工業的に実施するには大きくなり過ぎ、溝33以外のところでもクラックが生じる危険性があるため、V字状の溝33のV字の頂角は20°以上、160°以下が好ましい。

さらに、V字の頂角が60°以上では絶縁耐圧性に優れ、120°以下では分断に要する圧力が小さくなるため、V字状の溝33のV字の頂角は60°以上、120°以下であるのがより好ましい。

なお、薄体3としてAl2O3(アルミナ)またはBN(窒化ホウ素)等のセラミックス板を用いても、また、薄体3の厚さが0.1mm以上、2mm以下の範囲で、溝33の深さが0.05mm以上、0.4mm以下の範囲のものを用いても本実施の形態と同様の結果が得られた。

つまり、熱伝導性を有する薄体3としてAlN(窒化アルミ)またはAl2O3(アルミナ)のセラミックス板を、樹脂組成物2としてAl2O3(アルミナ)フィラーまたはBN(窒化ホウ素)を充填したエポキシ樹脂を用い、上記のようにして実施の形態2−7〜実施の形態2−19の熱伝導シート1を製造し、上記熱伝導シート1の表面積における薄体片31の占める面積(占有面積)と熱伝導シート1の熱伝導率を測定した。

図9(a)〜(f)は、本発明の実施の形態3における、熱伝導シートの製造方法の概略を示す工程図であり、実施の形態2において、第1の工程における薄体3の分断を、保持シート5を用いて行う場合である。

図9(a)に示すように、まず、溝33を設けた薄体3を例えば粘着シート等の保持シート5に保持し、第1の工程である図9(b)に示すように、保持シート5を面方向に引張る力40によって薄体3を分断して薄体片31を得る。この場合、例えば、薄体3をセラミックス板のようにもろいものにしたり、薄体3の表面に溝33を設けたり、薄体3の厚さを例えば100μm程度に薄くすることにより分断を容易に行うことができる。

その後、図9(c)に示すように、薄体片31上に樹脂組成物2からなる樹脂層20を設けて、上記樹脂層20に圧力30をかけて、第2の工程である図9(d)に示すように、薄体片31の分断面32間に樹脂組成物2を介在させ、図9(e)に示すように、その後保持シート5を取り除く。熱伝導シート1に接着性を持たせる場合には保持シート5を取り除いた面に樹脂を塗布またはプレスし、上記樹脂を半硬化状態にしておく。樹脂を最終的に半硬化状態にしておくには、樹脂シートをプレスして半硬化状態で止めておいたり、液状樹脂を塗布した後に半硬化状態で止めておく。

また、図9(f)に示すように、保持シート5を取り除いた面に、樹脂組成物2により銅箔4を接着させても良く、銅箔4が片面に存在することによって熱伝導シート1の耐湿性が向上する。

本発明の実施の形態4の熱伝導シート1の製造方法は、実施の形態2において、薄体3の分断を、薄体3の少なくとも一方の表面に樹脂組成物2からなる樹脂層20を半硬化状態で接着させておき、加熱と冷却とを交互に与えることによって、上記薄体3と樹脂組成物2からなる樹脂層20との熱膨張率の差を利用して分断を行う他は、実施の形態2と同様にして熱伝導シート1を製造する方法である。

なお、本実施の形態においても、薄体3の少なくとも一方の表面に溝33を形成することにより、容易に制御良く分断することができる。

図10は、本発明の実施の形態5における、熱伝導シートの概略構成を示す上面図とこれに搭載された発熱体(被熱伝導体)の配置図であり、上記発熱体6は、上記熱伝導シート1によってこれからの熱が伝導され放出されるべき被熱伝導体である。

つまり、図10(a)に表面樹脂層21を透視して示すように、本実施の形態の熱伝導シート1は、薄体片31の間隔が等間隔でなく、搭載した発熱体6の直下部分(搭載領域)における薄体片31の間隔を、発熱体6の直下から離れたところ(非搭載領域)における薄体片31の間隔より狭く集中させて配置したものである他は、実施の形態1の熱伝導シート1と同様である。

本実施の形態の熱伝導シート1においては、薄体片31が上記のように配置しているので、薄体片31の間隔が熱伝導シート1全体で均等で、上記発熱体6の直下部分のように狭く密に詰まっている場合に比べて、熱伝導シート1とこの熱伝導シート1と接着する部材との熱膨張率の差などによる応力をより緩和することができる。

但し、薄体片31を密に詰める場合でも、薄体片31間の間隔は0.1mm以上、1mm以下であることが好ましく、一方、発熱体6直下でない部分における薄体片31の間隔がより広い部分においても、薄体片31間の間隔は0.5mm以上、3mm以下であるのが好ましい。

なお、熱伝導シート1に直接発熱体6が搭載されていることに限定されず、発熱体6と熱伝導シート1の間に金属やセラミックス板が介在していてもよい。

図11は、本発明の実施の形態6における、熱伝導シートの概略構成を示す上面図とこれに搭載された発熱体(被熱伝導体)の配置図である。

つまり、図11(a)に表面樹脂層21を透視して示すように、本実施の形態の熱伝導シート1は、薄体片31の間隔は等間隔であるが、搭載された発熱体6の直下部分(搭載領域)における薄体片31の大きさを、発熱体6の直下部分から離れたところ(非搭載領域)における薄体片31の大きさより大きくして配置したものである他は、実施の形態1の熱伝導シート1と同様で、これによって熱抵抗が低減し発熱体からの熱を効率よく放熱することができる。

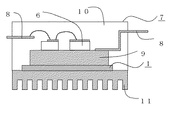

図12は、本発明の実施の形態7における、パワーモジュールの概略構成を示す断面図であり、実施の形態1〜6のいずれかの熱伝導シート1を用いたものである。

本実施の形態のパワーモジュール7は、パワー半導体素子6がリードフレーム8とつながったヒートシンク9に搭載され、上記実施の形態1〜6の熱伝導シート1がヒートシンク9とヒートスプレッダ11とに接着し、上記構成部材がモールド樹脂10で封止された構造となっている。

なお、実施の形態1〜6の熱伝導シート1を半硬化状態の固形シートとしてヒートシンク9とヒートスプレッダ11の間に配置し、加熱硬化すれば、生産性よく接着できる。また、熱伝導シート1の硬化反応によるヒートシンク9とヒートスプレッダ11との接着工程は、モールド樹脂10による封止工程で同時に行ってもよい。

本実施の形態のパワーモジュール7に対して、「−40℃での30分間保持と125℃での30分間保持」を1サイクルとして、300サイクルを施したヒートサイクル試験を施したところ、ヒートシンク9とヒートスプレッダ11とを接着する熱伝導シート1における薄体片31に割れが認められず放熱性を維持することができ、高容量化が可能となった。

Claims (9)

- 互いに隣接して設けられ、熱伝導性を有する複数の薄体片と、

複数の上記薄体片の側面の間に介在し、上記側面間を接着してシートとする樹脂組成物とを備えた熱伝導シートであって、

複数の上記薄体片の側面間の間隔が、0.1mm以上、3mm以下であり、

被熱伝導体の搭載領域における上記薄体片の間隔が、上記被熱伝導体の非搭載領域における上記薄体片の間隔より狭いことを特徴とする熱伝導シート。 - 互いに隣接して設けられ、熱伝導性を有する複数の薄体片と、

複数の上記薄体片の側面の間に介在し、上記側面間を接着してシートとする樹脂組成物とを備えた熱伝導シートであって、

上記薄体片の面方向の大きさが3mm角以上、25mm角以下であり、

被熱伝導体の搭載領域における上記薄体片の面方向の大きさが、上記被熱伝導体の非搭載領域における上記薄体片の大きさより大であることを特徴とする熱伝導シート。 - 樹脂組成物が薄体片の表面に連続して設けられ、上記薄体片表面の上記樹脂組成物からなる表面樹脂層の厚さが1μm以上、100μm以下であることを特徴とする請求項1または2に記載の熱伝導シート。

- 薄体片は0.1mm以上、2mm以下の厚さのセラミックス板からなることを特徴とする請求項1または2に記載の熱伝導シート。

- 薄体の少なくとも一方の面に溝を形成する工程と、

上記溝が形成された熱伝導性を有するシート状または板状の上記薄体を分断して複数の薄体片を得る工程と、

複数の上記薄体片の分断面間に樹脂組成物を介在させて、上記薄体片を接着してシートとする工程と

を備えたことを特徴とする熱伝導シートの製造方法。 - 溝の幅方向の断面形状がV字状または半円状であることを特徴とする請求項5に記載の熱伝導シートの製造方法。

- 熱伝導性を有するシート状または板状の薄体を分断して複数の薄体片を得る第1の工程と、

上記複数の薄体片の分断面間に樹脂組成物を介在させて、上記薄体片を接着してシートとする第2の工程とを備え、

上記薄体の少なくとも一方の面に樹脂組成物からなる樹脂層を設け、上記薄体の少なくとも一方から上記樹脂層に圧力をかけて上記第1の工程と上記第2の工程とを同時に施すことを特徴とする熱伝導シートの製造方法。 - 薄体を保持シートに保持する工程を備え、上記保持シートを面方向に引張ることにより、熱伝導性を有するシート状または板状の上記薄体を分断して複数の薄体片を得る工程と、

複数の上記薄体片の分断面間に樹脂組成物を介在させて、上記薄体片を接着してシートとする工程と

を備えたことを特徴とする熱伝導シートの製造方法。 - ヒートシンクと、このヒートシンク上に搭載されたパワー半導体素子と、上記パワー半導体素子を封止するモールド樹脂と、上記ヒートシンクのパワー半導体素子の搭載面の反対面に接着した請求項1または2に記載の熱伝導シートとを備えたことを特徴とするパワーモジュール。

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| PCT/JP2005/013461 WO2007010615A1 (ja) | 2005-07-22 | 2005-07-22 | 熱伝導シートおよびその製造方法、並びに熱伝導シートを用いたパワーモジュール |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2007010615A1 JPWO2007010615A1 (ja) | 2009-01-29 |

| JP4582144B2 true JP4582144B2 (ja) | 2010-11-17 |

Family

ID=37668504

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007525482A Expired - Fee Related JP4582144B2 (ja) | 2005-07-22 | 2005-07-22 | 熱伝導シートおよびその製造方法、並びに熱伝導シートを用いたパワーモジュール |

Country Status (3)

| Country | Link |

|---|---|

| JP (1) | JP4582144B2 (ja) |

| TW (1) | TW200705627A (ja) |

| WO (1) | WO2007010615A1 (ja) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090279300A1 (en) * | 2006-05-31 | 2009-11-12 | Denki Kagaku Kogyo Kabushiki Kaisha | Led light source unit |

| WO2008093440A1 (ja) * | 2007-01-30 | 2008-08-07 | Denki Kagaku Kogyo Kabushiki Kaisha | Led光源ユニット |

| JP4854571B2 (ja) * | 2007-04-06 | 2012-01-18 | 三菱電機株式会社 | 半導体レーザ装置 |

| JP2010073965A (ja) * | 2008-09-19 | 2010-04-02 | Denso Corp | 半導体冷却ユニット |

| JP5484429B2 (ja) * | 2011-11-18 | 2014-05-07 | 三菱電機株式会社 | 電力変換装置 |

| JP5877056B2 (ja) * | 2011-12-22 | 2016-03-02 | 日本シイエムケイ株式会社 | パワーモジュール用絶縁放熱基板とその製造方法 |

| JP6813473B2 (ja) * | 2017-12-26 | 2021-01-13 | 公益財団法人鉄道総合技術研究所 | 放熱基板及びその製造方法 |

| JP2019176060A (ja) * | 2018-03-29 | 2019-10-10 | 帝人株式会社 | 電気絶縁性熱伝導シート及びその製造方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1995002313A1 (en) * | 1993-07-06 | 1995-01-19 | Kabushiki Kaisha Toshiba | Heat dissipating sheet |

| JP2004172286A (ja) * | 2002-11-19 | 2004-06-17 | Kyocera Chemical Corp | 熱伝導シート |

-

2005

- 2005-07-22 WO PCT/JP2005/013461 patent/WO2007010615A1/ja active Application Filing

- 2005-07-22 JP JP2007525482A patent/JP4582144B2/ja not_active Expired - Fee Related

- 2005-09-13 TW TW094131420A patent/TW200705627A/zh not_active IP Right Cessation

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1995002313A1 (en) * | 1993-07-06 | 1995-01-19 | Kabushiki Kaisha Toshiba | Heat dissipating sheet |

| JP2004172286A (ja) * | 2002-11-19 | 2004-06-17 | Kyocera Chemical Corp | 熱伝導シート |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2007010615A1 (ja) | 2009-01-29 |

| TWI294175B (ja) | 2008-03-01 |

| WO2007010615A1 (ja) | 2007-01-25 |

| TW200705627A (en) | 2007-02-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4582144B2 (ja) | 熱伝導シートおよびその製造方法、並びに熱伝導シートを用いたパワーモジュール | |

| JP6224171B2 (ja) | 半導体モジュールの製造方法 | |

| JP6336138B2 (ja) | 半導体装置 | |

| JP6462899B2 (ja) | 高出力素子用放熱板材 | |

| CN111357099B (zh) | 电子器件的封装方法和接合技术 | |

| JP6643975B2 (ja) | 半導体装置の製造方法 | |

| CN109791918B (zh) | 电路装置的散热结构 | |

| KR20160108307A (ko) | 전자회로장치 | |

| JP6508193B2 (ja) | 半導体装置の製造方法および半導体装置 | |

| US11935811B2 (en) | Baseplate for a semiconductor module and method for producing a baseplate | |

| JP2014207490A (ja) | 絶縁基板、その製造方法、半導体モジュールおよび半導体装置 | |

| JP2017139325A (ja) | 半導体モジュール及び半導体モジュールの製造方法 | |

| JP2017191826A (ja) | 半導体装置およびその製造方法 | |

| CN110943057B (zh) | 功率半导体模块装置 | |

| JP7072624B1 (ja) | 電力用半導体装置および電力用半導体装置の製造方法 | |

| EP3416186A1 (en) | Semiconductor substrate arrangement with a connection layer with regions of different porosity and method for producing the same | |

| JP5928324B2 (ja) | 電力用半導体装置 | |

| JP2008181922A (ja) | 熱伝導基板、その製造方法および熱伝導基板を用いた半導体装置 | |

| JP5630375B2 (ja) | 絶縁基板、その製造方法、半導体モジュールおよび半導体装置 | |

| JP5659542B2 (ja) | 絶縁基板及びパワーモジュール | |

| JP2014030059A (ja) | 絶縁基板、その製造方法、半導体モジュールおよび半導体装置 | |

| JP4075225B2 (ja) | セラミックス・樹脂複合板、セラミックス・樹脂複合基板およびその製造方法 | |

| JP7135951B2 (ja) | 絶縁回路基板の製造方法 | |

| JP6825411B2 (ja) | 絶縁回路基板、絶縁回路基板の製造方法 | |

| US20230154811A1 (en) | Semiconductor device and method of manufacturing semiconductor device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100413 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100608 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100803 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100816 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4582144 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130910 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |