JP4472958B2 - 順送りプレス加工装置 - Google Patents

順送りプレス加工装置 Download PDFInfo

- Publication number

- JP4472958B2 JP4472958B2 JP2003318114A JP2003318114A JP4472958B2 JP 4472958 B2 JP4472958 B2 JP 4472958B2 JP 2003318114 A JP2003318114 A JP 2003318114A JP 2003318114 A JP2003318114 A JP 2003318114A JP 4472958 B2 JP4472958 B2 JP 4472958B2

- Authority

- JP

- Japan

- Prior art keywords

- support frame

- press

- pressing

- progressive

- rail

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 230000000750 progressive effect Effects 0.000 title claims description 28

- 238000003825 pressing Methods 0.000 claims description 37

- 238000005096 rolling process Methods 0.000 claims description 22

- 239000010720 hydraulic oil Substances 0.000 claims description 5

- 229910000831 Steel Inorganic materials 0.000 description 11

- 239000010959 steel Substances 0.000 description 11

- 239000000463 material Substances 0.000 description 10

- 238000004519 manufacturing process Methods 0.000 description 9

- 238000006073 displacement reaction Methods 0.000 description 5

- 238000004080 punching Methods 0.000 description 5

- 238000000034 method Methods 0.000 description 4

- 238000003754 machining Methods 0.000 description 3

- 239000012530 fluid Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/02—Punching blanks or articles with or without obtaining scrap; Notching

- B21D28/22—Notching the peripheries of circular blanks, e.g. laminations for dynamo-electric machines

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Press Drives And Press Lines (AREA)

- Presses And Accessory Devices Thereof (AREA)

Description

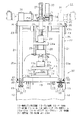

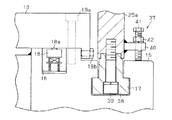

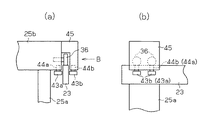

各支持フレーム25は、通常は各加工ステージS1〜S4のプレス金型13と対応する所定位置に位置決めされた状態でベース本体15に固定されている。この状態では、図4及び図8(a)に示すように、ボルト41の先端がベース本体15の上面を押圧する押圧力により、係止部38があり溝17の上側の面に圧接された状態となり、係止部38及びボルト41によってコラム25aの下部がベース本体15に締結固定されている。また、図8(a)に示すように、転動輪36がレール23の上面から浮き上がった状態となり、支持フレーム25を下方へ押圧して固定する方法と異なり、転動輪36に無理な力が作用するのが防止される。

(1) 順送りプレス加工装置11は、複数の加工ステージS1〜S4にプレス金型13がそれぞれ取り外し可能、かつ位置調整可能に固定されている。そして、各加工ステージS1〜S4においてプレス金型13にプレス力を付与するアクチュエータ(油圧シリンダ24)が上下方向に延びる状態で装備された支持フレーム25が、各加工ステージS1〜S4の上方に配設されたレール23に沿って移動可能に設けられ、支持フレーム25を所望の位置に固定する固定手段37が設けられている。従って、複数の加工ステージS1〜S4に設けられたプレス金型13にプレス力を付与するプレス力付与手段(油圧シリンダ24、支持フレーム25及びサーボポンプ31)を加工素材(帯状鋼板46)の移動方向に沿って安定した状態で容易に移動させることができるとともに、所望の位置に容易に固定することができる。その結果、1台の順送りプレス加工装置11で、異なる径のロータ及びステータの1層分の製品を製造する場合に加工素材の打ち抜きロスを少なくできる。

〇 支持フレーム25をレール23に沿って移動させる際に、人手で支持フレーム25を移動させる構成に代えて、駆動装置で移動させる構成としてもよい。例えば、一部の転動輪36をモータで駆動させる構成とする。この場合、支持フレーム25の移動がより簡単になる。しかし、支持フレーム25を移動させるのはプレス金型13の交換時のため頻繁ではない。従って、人手で移動させる構成であっても、なんら支障はない。

〇 支持フレーム25を移動させる際に支持フレーム25の横ずれを防止する手段として、レール23の側面に磁石を固定するかレール23を磁石で構成し、ガイドローラ43a,43bに代えてレール23を挟むように、磁石をレール23側の磁石と磁極が同じとなるように配置してもよい。この場合、非接触状態で支持フレーム25の横ずれを防止することができる。

○ プレス金型13の交換時に連結ヘッド30をプレス金型13と干渉しない位置へ移動させる構成は、油圧シリンダ24を金型交換時とプレス作業時とで異なる位置に配置させる構成に限らない。例えば、油圧シリンダ24として金型交換時にピストンロッド24bに固定された連結ヘッド30をプレス金型13と干渉しない位置まで上昇させる長いストロークの油圧シリンダを使用してもよい。

〇 複数の支持フレーム25のうちの一つの支持フレーム25の固定箇所をプレス金型13の種類に関係なく常に一定の箇所に固定し、その位置を基準にしてプレス金型13の固定位置や他の支持フレーム25の固定位置を決定する構成とする。例えば、ベース部(ベース本体15)にその支持フレーム25に設けられたボルト41の先端が係合する凹部を設ける。この場合、全ての支持フレーム25の位置調整を行う場合に比較して、位置調整の手間が簡単になるとともに、作業時間を短縮することができる。

(a) 前記各支持フレームのうちの一つの支持フレームの固定箇所がプレス金型13の種類に関係なく常に一定の箇所に設定されている。

Claims (4)

- 複数の加工ステージにそれぞれプレス金型を有する順送りプレス加工装置であって、

前記各加工ステージにそれぞれ取り外し可能、かつ位置調整可能に固定されるプレス金型と、

前記各加工ステージの上方に配設されたレールに沿って移動可能に設けられ、前記各加工ステージにおいて前記プレス金型にプレス力を付与するアクチュエータが装備された支持フレームと、

前記支持フレームを所望の位置に固定する固定手段とを備え、

前記支持フレームは門型に形成され、その上部両側には、前記レールの上面に沿って転動可能な転動輪が設けられ、前記支持フレームを前記転動輪が前記レールから浮いた状態でベース部に固定する前記固定手段が設けられている順送りプレス加工装置。 - 前記固定手段は、前記支持フレームの一対の各コラムの下端に固定され、前記ベース部に設けられたあり溝内に沿って移動可能な係止部と、前記各コラムの下部に設けられ、前記ベース部を上方から押圧して前記コラムを相対的に上側へ押圧することにより該ベース部を前記係止部と共同して挟持する締結位置と、ベース部への押圧力を解除する締結解除位置とに配置可能な押圧手段とを備えている請求項1に記載の順送りプレス加工装置。

- 前記押圧手段は、前記コラムに突設されたブラケットを上下方向に貫通するように螺合されたボルトである請求項2に記載の順送りプレス加工装置。

- 前記アクチュエータは油圧シリンダであって、前記各支持フレームの上部には、前記油圧シリンダに作動油を供給するサーボポンプが搭載され、前記サーボポンプの最大幅は前記支持フレームの幅より広く形成され、前記各サーボポンプは隣接する支持フレーム上に搭載されたサーボポンプと干渉しない位置に搭載されている請求項1〜請求項3のいずれか一項に記載の順送りプレス加工装置。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003318114A JP4472958B2 (ja) | 2003-09-10 | 2003-09-10 | 順送りプレス加工装置 |

| US10/937,506 US7107813B2 (en) | 2003-09-10 | 2004-09-10 | Progressive pressing apparatus |

| DE102004043887A DE102004043887A1 (de) | 2003-09-10 | 2004-09-10 | Stufenweise Pressvorrichtung |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003318114A JP4472958B2 (ja) | 2003-09-10 | 2003-09-10 | 順送りプレス加工装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005081412A JP2005081412A (ja) | 2005-03-31 |

| JP4472958B2 true JP4472958B2 (ja) | 2010-06-02 |

Family

ID=34225311

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003318114A Expired - Fee Related JP4472958B2 (ja) | 2003-09-10 | 2003-09-10 | 順送りプレス加工装置 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7107813B2 (ja) |

| JP (1) | JP4472958B2 (ja) |

| DE (1) | DE102004043887A1 (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4730014B2 (ja) * | 2005-08-04 | 2011-07-20 | セイコーエプソン株式会社 | プレス装置 |

| JP2011083794A (ja) * | 2009-10-15 | 2011-04-28 | Mitsubishi Electric Corp | プレス装置を用いた加工方法 |

| CN102463686A (zh) * | 2010-10-29 | 2012-05-23 | 贝克顿液压机公司 | 改良的液压成形压力机 |

| CN102774034B (zh) * | 2011-05-11 | 2015-01-14 | 广州市炜恒机电设备有限公司 | 压制成型方法和压制成型机 |

| CN102522857A (zh) * | 2011-11-30 | 2012-06-27 | 太仓东元微电机有限公司 | 电机定子与转子组立机 |

| JP3180985U (ja) * | 2012-11-02 | 2013-01-17 | 株式会社フクチ産業 | スクリューコンベア用駆動軸のシール構造 |

| CN106003783B (zh) * | 2016-07-04 | 2018-01-02 | 安徽东海机床制造有限公司 | 一种大吨位回转移动液压机 |

| CN106238976B (zh) * | 2016-08-30 | 2018-01-23 | 昆山利玛赫自动化科技有限公司 | 矽钢片焊接用防断裂浮动式轨道送料装置 |

| CN108127965A (zh) * | 2017-12-20 | 2018-06-08 | 苏州永为客模架有限公司 | 一种通用模架的换模方法 |

| CN108500105B (zh) * | 2018-04-04 | 2020-04-21 | 江苏宏德特种部件股份有限公司 | 一种用于铸造冶炼的按压装置 |

| KR102722861B1 (ko) * | 2023-10-04 | 2024-10-29 | 이상돈 | 이차전지의 전극 노칭장치 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3881343A (en) * | 1974-07-22 | 1975-05-06 | John S Ducate | Die set clamping mechanism |

| US4090391A (en) * | 1977-02-22 | 1978-05-23 | Industrial Steel Construction, Incorporated | Press construction |

| CH669748A5 (ja) * | 1984-11-28 | 1989-04-14 | Feintool Int Holding | |

| SE453578B (sv) * | 1986-10-02 | 1988-02-15 | Pullmax Ab | Verktygsvexlare for verktyg i stansmaskiner |

| US5022129A (en) * | 1989-09-25 | 1991-06-11 | Gentry Elvin O | Crankshaft-forming apparatus and method |

| JP3322689B2 (ja) | 1992-03-31 | 2002-09-09 | 株式会社放電精密加工研究所 | 順送り加工装置 |

| DE69207545T2 (de) * | 1991-10-18 | 1996-08-29 | Inst Tech Precision Eng | Index-Vorschubsystem |

| JPH08214510A (ja) | 1995-01-31 | 1996-08-20 | Mitsui High Tec Inc | ステーターの製造方法 |

| CA2147915C (en) * | 1995-04-26 | 2001-06-19 | Bob Bishop | Automated dimpling apparatus |

-

2003

- 2003-09-10 JP JP2003318114A patent/JP4472958B2/ja not_active Expired - Fee Related

-

2004

- 2004-09-10 DE DE102004043887A patent/DE102004043887A1/de not_active Withdrawn

- 2004-09-10 US US10/937,506 patent/US7107813B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US7107813B2 (en) | 2006-09-19 |

| DE102004043887A1 (de) | 2005-04-14 |

| JP2005081412A (ja) | 2005-03-31 |

| US20050050938A1 (en) | 2005-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4472958B2 (ja) | 順送りプレス加工装置 | |

| US6145424A (en) | Punching machine and method thereof | |

| KR20110130008A (ko) | 씨-형강 성형장치 | |

| CN213469158U (zh) | 一种折弯模具 | |

| KR20170081905A (ko) | 복합프레스장치 | |

| JP3251135B2 (ja) | 順送り加工装置 | |

| JP5235024B2 (ja) | 2柱式プレス装置 | |

| CN117619955B (zh) | 一种可以调节弯折角度的冷弯成型机 | |

| JPH11244966A (ja) | 板材加工機におけるワークテーブルのフリーベア昇降方法及びその装置 | |

| JP2000042661A (ja) | 板材加工機の材料位置決め装置 | |

| RU2102170C1 (ru) | Гибочно-правильный станок | |

| KR200358716Y1 (ko) | 펀치 프레스기 | |

| CN117444044A (zh) | 一种锚下垫板连续加工装置 | |

| JPH06285550A (ja) | 曲げ金型 | |

| KR20050106654A (ko) | 펀치 프레스기 | |

| US20240009728A1 (en) | Device and method for working a web of material with workpieces secured therein, multistage progression tool, single module, assembly of multiple single modules of said type, individual tool, and facility for working a web of material | |

| JPH0542334A (ja) | 複合加工機 | |

| CN113070390B (zh) | 一种高效数控冲切机构 | |

| KR101689687B1 (ko) | 헤드레스트 스테이로드의 홈 가공방법 | |

| CN106183582A (zh) | 一种异型压花机 | |

| CN112355629A (zh) | 一种转轴压入矫正装置 | |

| CN219817598U (zh) | 液压驱动的卷板机 | |

| JP2004082154A (ja) | パンチング装置 | |

| CN204583995U (zh) | 一种冲孔装置 | |

| CN219211208U (zh) | 一种适用不同大小槽钢的滚弯机 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060906 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091201 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100127 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100302 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100304 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130312 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130312 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140312 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |