JP4435663B2 - はんだ材料、電子部品、及び電子部品の製造方法 - Google Patents

はんだ材料、電子部品、及び電子部品の製造方法 Download PDFInfo

- Publication number

- JP4435663B2 JP4435663B2 JP2004291979A JP2004291979A JP4435663B2 JP 4435663 B2 JP4435663 B2 JP 4435663B2 JP 2004291979 A JP2004291979 A JP 2004291979A JP 2004291979 A JP2004291979 A JP 2004291979A JP 4435663 B2 JP4435663 B2 JP 4435663B2

- Authority

- JP

- Japan

- Prior art keywords

- solder

- electronic component

- solder material

- component

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Electric Connection Of Electric Components To Printed Circuits (AREA)

Description

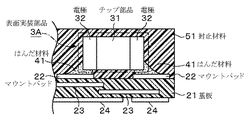

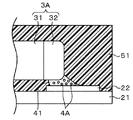

22 マウントパッド

3A 表面実装部品

3B 表面実装部品

31 チップ部品

32 電極

33 SAWチップ

36 インターポーザー

4A 金属粉

41 はんだ材料

42 金属膜

43 本体部

51 封止材料

52 メタルマスク

61 スキージ

Claims (5)

- Snを主成分とするはんだ組成物と、

少なくともその内部が前記はんだ組成物の固相線温度よりも高い固相線温度を有する金属からなる金属粉と、

を混合してなり、

前記はんだ組成物は、当該はんだ組成物全体の質量に対してAgを2.0〜4.0質量%、Cuを0.1〜1.5質量%夫々含み、当該はんだ組成物の残部はSnにより構成され、

前記金属粉は、Cuからなる本体部と、本体部の表面を覆うAgからなる金属膜と、により構成され、前記はんだ組成物の質量に対して20〜35質量%混入されていることを特徴とするはんだ材料。 - はんだ組成物は粉体であり、フラックスを混合してペースト状とされたことを特徴とする請求項1に記載のはんだ材料。

- 配線基板上に請求項1または2に記載のはんだ材料を用いて表面実装部品を実装したことを特徴とする電子部品。

- 配線基板上に請求項1または2に記載のはんだ材料を用いて表面実装部品を実装し、封止材料により封止して構成されたことを特徴とする電子部品。

- 配線基板の電極上に請求項1または2に記載のはんだ材料を供給する工程と、

このはんだ材料の上に表面実装部品を載せる工程と、

前記はんだ材料を加熱して溶融することにより表面実装部品の電極と配線基板の電極とを電気的に接続する工程と、

前記表面実装部品を封止材料により封止する工程と、

を含むことを特徴とする電子部品の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004291979A JP4435663B2 (ja) | 2004-10-04 | 2004-10-04 | はんだ材料、電子部品、及び電子部品の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004291979A JP4435663B2 (ja) | 2004-10-04 | 2004-10-04 | はんだ材料、電子部品、及び電子部品の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006102769A JP2006102769A (ja) | 2006-04-20 |

| JP2006102769A5 JP2006102769A5 (ja) | 2009-08-06 |

| JP4435663B2 true JP4435663B2 (ja) | 2010-03-24 |

Family

ID=36373061

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004291979A Expired - Fee Related JP4435663B2 (ja) | 2004-10-04 | 2004-10-04 | はんだ材料、電子部品、及び電子部品の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4435663B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012174332A (ja) | 2011-02-17 | 2012-09-10 | Fujitsu Ltd | 導電性接合材料、導体の接合方法、及び半導体装置の製造方法 |

| JP2013119089A (ja) * | 2011-12-06 | 2013-06-17 | Fujitsu Ltd | 導電性接合材料、並びに電子部品及び電子機器 |

| KR102156373B1 (ko) * | 2013-05-10 | 2020-09-16 | 엘지이노텍 주식회사 | 솔더 페이스트 |

| CN114055008B (zh) * | 2021-11-18 | 2023-09-05 | 陕西众森电能科技有限公司 | 一种制备超细焊锡膏的金属粉、焊锡膏及其制备方法 |

-

2004

- 2004-10-04 JP JP2004291979A patent/JP4435663B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006102769A (ja) | 2006-04-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3476464B2 (ja) | すずビスマス半田ペーストと,このペーストを利用して,高温特性の改良された接続を形成する方法 | |

| JP5045673B2 (ja) | 機能部品用リッドとその製造方法 | |

| US6360939B1 (en) | Lead-free electrical solder and method of manufacturing | |

| US5452842A (en) | Tin-zinc solder connection to a printed circuit board or the like | |

| EP1946626B1 (en) | Method for soldering electronic component and soldering structure of electronic component | |

| JP4633630B2 (ja) | 半田付用のフラックスおよび半田付方法 | |

| JP2008510620A (ja) | 半田組成物および半田接合方法ならびに半田接合構造 | |

| KR100776114B1 (ko) | 땜납 접합용 페이스트 및 이를 이용한 땜납 접합 방법 | |

| JP4356581B2 (ja) | 電子部品実装方法 | |

| WO2010098357A1 (ja) | 金属フィラー、低温接続鉛フリーはんだ、及び接続構造体 | |

| JP4063271B2 (ja) | 半田ペーストおよび半田付け方法 | |

| JP2011147982A (ja) | はんだ、電子部品、及び電子部品の製造方法 | |

| JP2008006499A (ja) | 半田ペースト | |

| WO2013099853A1 (ja) | ソルダペースト | |

| JP2004274000A (ja) | 半田付け方法 | |

| JP4435663B2 (ja) | はんだ材料、電子部品、及び電子部品の製造方法 | |

| JP4471825B2 (ja) | 電子部品、及び電子部品の製造方法 | |

| JP5724088B2 (ja) | 金属フィラー及びこれを含む鉛フリーはんだ | |

| JP4134976B2 (ja) | 半田接合方法 | |

| JP2008238253A (ja) | Pbフリーはんだ接続材料及びこれを用いた半導体実装構造体の製造方法 | |

| JP5652689B2 (ja) | 電子部品接合構造体の製造方法及び該製造方法により得られた電子部品接合構造体 | |

| JP4259431B2 (ja) | 半田ペーストおよび半田接合方法 | |

| JPH0417994A (ja) | はんだ組成物 | |

| JP2004095907A (ja) | ハンダ接合構造およびハンダペースト | |

| JP2004001030A (ja) | はんだペーストおよび半導体装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070823 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090624 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20090624 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20090710 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090811 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091013 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20091215 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091224 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4435663 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130108 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130108 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130108 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140108 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |