JP4359441B2 - 高分子電解質型燃料電池 - Google Patents

高分子電解質型燃料電池 Download PDFInfo

- Publication number

- JP4359441B2 JP4359441B2 JP2003085583A JP2003085583A JP4359441B2 JP 4359441 B2 JP4359441 B2 JP 4359441B2 JP 2003085583 A JP2003085583 A JP 2003085583A JP 2003085583 A JP2003085583 A JP 2003085583A JP 4359441 B2 JP4359441 B2 JP 4359441B2

- Authority

- JP

- Japan

- Prior art keywords

- electrode

- gas

- separator plate

- fuel cell

- conductive separator

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Fuel Cell (AREA)

Description

【発明の属する技術分野】

本発明は、ポータブル電源、電気自動車用電源、コージェネレーションシステム等に使用する水素イオン伝導性高分子電解質を用いた燃料電池に関する。

【0002】

【従来の技術】

水素イオン伝導性高分子電解質を用いた燃料電池は、水素を含有する燃料ガスと、空気など酸素を含有する酸化剤ガスとを、電気化学的に反応させることにより、電力と熱とを同時に発生させるものである。その構造は、まず、水素イオンを選択的に輸送する水素イオン伝導性高分子電解質膜の両面に、白金系の金属触媒を担持したカーボン粉末を主成分とし触媒反応の役割を有する触媒層を形成する。次に、この触媒層の外面に、燃料ガスの通気性と、電子導電性を併せ持つ多孔性支持体、例えばカーボンクロス、カーボン不職布あるいはカーボンペーパーでガス拡散層を形成し、このガス拡散層と触媒層とを合わせて電極とする。燃料ガス用の電極は、燃料極あるいはアノードと呼ばれ、酸化剤ガス用の電極は、酸化剤極あるいはカソードと呼ばれる。

【0003】

次に、供給する燃料ガスが外部にリークし、燃料ガスと酸化剤ガスが互いに混合しないように、電極の周囲には高分子電解質膜を挟んでガスシール材あるいはガスケットを配置する。このシール材あるいはガスケットは、電極及び高分子電解質膜と一体化してあらかじめ組み立てられ、これを電解質膜電極接合体(MEA)と呼ぶ。MEAを予め組み立てる手法には、通常100℃〜150℃程度のホットプレスによって触媒層とガス拡散層とを接合する方法が採用されている。これは、MEAの組み立て時のハンドリング性を高めるため、あるいは触媒層とガス拡散層との密着性を高めて、反応性の向上や接触抵抗の低減を図るために行われる。

【0004】

MEAの外側には、これを機械的に固定するとともに、隣接したMEAを互いに電気的に直列に接続するための導電性のセパレータ板を配置する。セパレータ板のMEAと接触する部分には、電極面に反応ガスを供給し、生成ガスや余剰ガスを運び去るためのガス流路を形成する。ガス流路はセパレータ板と別に設けることもできるが、セパレータ板の表面にガス流通溝を設けてガス流路とする方式が一般的である。

【0005】

このガス流路に燃料ガスを供給するためは、燃料ガスを供給する配管を、使用するセパレータ板の枚数に分岐し、その分岐先を直接セパレータ状の溝につなぎ込む配管治具が必要となる。この治具をマニホールドと呼び、上記のような燃料ガスの供給配管から直接つなぎ込むタイプを外部マニホールドを呼ぶ。このマニホールドには、構造をより簡単にした内部マニホールドと呼ぶ形式のものがある。内部マニホールドとは、ガス流路を形成したセパレータ板に、貫通した孔を設け、ガス流路の出入り口をこの孔まで通し、この孔から直接燃料ガスを供給するものである。

【0006】

燃料電池は運転中に発熱するので、電池を良好な温度状態に維持するために、冷却水等で冷却する必要がある。通常、1〜3セル(単位電池)毎に冷却水を流す冷却部をセパレータ板とセパレータ板との間に挿入するが、片側の背面に冷却水流路を設けたセパレータ板2枚を、同冷却水流路同士を対面させて接合してなる冷却部を用いること場合が多い。これらのMEAとセパレータ板および冷却部を交互に重ねていき、10〜200セル程度積層して燃料電池スタックを形成した後、集電板と絶縁板とを介し、端板でこの電池スタックを挟み、締結ボルトで両端から固定するのが一般的な積層型の高分子電解質型燃料電池の構造である。

【0007】

従来の燃料電池スタックは、高分子電解質膜と電極とセパレータ板との接触抵抗を低減するため、さらにはガスシール材あるいはガスケットによるガスシール性を確保するため、10〜20kgf/cm2程度の締結圧で同スタックを締結することが通常であった。そのため機械的強度に優れた金属材料で端板を構成し、締結ボルトにバネを組み合わせて、両端で電池スタックを、電池スタックに締結圧を印加して固定するのが一般的な燃料電池の構造であった。

【0008】

また、供給する加湿ガスや冷却水が端板の一部に接するため、耐食性の観点から、金属材料の中でも耐食性に優れるステンレス材料を使用するのが通常であった。また、集電板にはカーボン材料より導電性の高い金属材料を使用し、接触抵抗の観点から、場合によっては表面処理を施して使用することが通常であった。さらに、両端の端板は締結ボルトを介して電気的に接触状態にあるため、絶縁の観点から、集電板と端板の間に絶縁性の絶縁板を挿入して使用してきた。

【0009】

このような高分子電解質型燃料電池に用いるセパレータ板は、導電性が高く、かつ燃料ガスに対して高いガス気密性を持ち、更に水素/酸素を酸化還元する際の反応に対して高い耐食性、即ち耐酸性を持つ必要がある。このような理由で従来のセパレータ板は、ガス不透過性の緻密なカーボン板の表面に切削加工でガス流路を形成することにより、あるいはガス流路に対応した凸パターン部を形成したプレス金型に熱硬化性樹脂と共に黒鉛粉末を入れ、これを熱間プレスすることにより作製していた。

【0010】

また、従来から使用されてきたカーボン材料に替えて、ステンレスなどの金属板を用いる試みが行われている。金属板を用いたセパレータ板は、金属板が比較的高温で酸化性の雰囲気に曝されるため、長期間使用すると、金属板の腐食や溶解が起こる。金属板が腐食すると、腐食部分の電気抵抗が増大し、電池の出力が低下する。また、金属板が溶解すると、溶解した金属イオンが高分子電解質膜に拡散し、これが高分子電解質膜のイオン交換サイトとイオン交換するため、結果的に高分子電解質膜自身のイオン伝導性が低下する。このような劣化を避けるため金属板の表面にある程度の厚さを持つ貴金属メッキを施すことが通例であった。

【0011】

【発明が解決しようとする課題】

以上のように、従来は、MEAを構成する際、MEAを積層型燃料電池に組み立てる際のハンドリング性を高めるため、あるいは触媒層とガス拡散層との密着性を高めて、反応性の向上や接触抵抗の低減を図るため、100℃〜150℃程度のホットプレスによって触媒層とガス拡散層とを接合する方法が採用されてきた。このときホットプレスを130℃程度以上の高温下で20kgf/cm2程度以上の加圧で行うと、使用するガス拡散層の材質や表面の凹凸性状によって、また高分子電解質膜の強度や厚みによっては微少短絡が発生することを本発明者らは見出した。

【0012】

この微少短絡は、わずかであればあるほど通常の燃料電池の使用状態や発電状態では発見するのが非常に困難であるという問題があった。また、大きな短絡でない限り、燃料電池の初期の発電特性には、ほとんど影響を及ぼさないため、さらに発見を困難にするという問題があった。もし逆に大きな短絡が初期から存在していると、開放電圧の低下により、あるいは燃料極側の燃料である水素ガスと酸化剤極側の酸化剤である空気とが混合するクロスリーク現象により、初期から発電特性の低下をもたらす。そのため大きな初期短絡は比較的発見しやすい。しかしながら、通常の使用状態では発見の困難な初期の微少短絡が、燃料電池の発電特性の耐久性に大きな影響を及ぼすことを発見した。

【0013】

ごくわずかでも微少短絡が発生すると、微少短絡した箇所に過大な電流が流れるため、電流が流れたことによって発熱し、発熱によって高分子電解質膜および電極中に含まれる高分子電解質が熱分解劣化し、時間の経過と共に、徐々に短絡が大きくなるとともに、その結果クロスリーク現象を増長させ、耐久性に大きな影響を及ぼすことを見出した。また、従来は、単位電池(セル)を複数積層して電池スタックを構成する際にも、10〜20kgf/cm2程度の締結圧で電池スタックを締結することが通常であったため、同様の観点から微少短絡が発生する場合があり、やはり同様にこの微少短絡が耐久性に大きな影響を及ぼすことを見出した。

【0014】

図6に、概念的あるいは理想的な単位電池の模式的断面図を示す。図6において、高分子電解質膜61はその両面において、それぞれ触媒層63とガス拡散層62とからなる2枚の電極64により挟持されMEA65が構成される。そのMEA65は、その両面において、2枚の導電性セパレータ板66により挟持されて単位電池が構成される。図6からもわかるように、概念的な単位電池では、高分子電解質膜61も、触媒層63も、さらにはガス拡散層62も均一な厚みを保っており、2枚の電極間の微少短絡などが生じるような構成は想定していない。また、従って、導電性セパレータ66内のガス流路67も当初の概念的な断面を保っている。

【0015】

しかしながら、実際に製造する単位電池では、触媒層とガス拡散層とのホットプレスによる加圧、あるいはMEAを導電性セパレータ板で挟持するときの締結圧により各膜あるいは各層の厚みの均一性等は大きく損なわれる場合が多いことを見出した。これを図7を用いて説明する。図7は、そのような均一性等が損なわれ、両電極間に微少短絡が発生している状態の単位電池の模式的断面図を示す。図7においては、ガス拡散層72、触媒層73および高分子電解質膜71が大きく歪み、微少短絡部78が発生している。同時にガス拡散層72の一部72aが、導電性セパレータ板76内のガス流路77の中にたれ込んでいる。このようにたれ込んだガス拡散層はガス流路の一部を塞ぎ、ガスの流通を妨げ、燃料電池特性を損ねる。

【0016】

また、過大なホットプレス荷重や温度、さらに電池スタックへの過大な締結圧は、微少短絡あるいはガス流路へのガス拡散層のたれ込みを発生させるのみならず、場合によっては高分子電解質膜に物理的な欠陥を生じさせ、クロスリークを招来することも見出した。燃料極側の燃料である水素と酸化剤極側の酸化剤である空気とが混合するクロスリーク現象が発生するのは、通常は高分子電解質膜に物理的な穴などの欠陥が生じ、その欠陥を介してクロスリークが発生しているものと考えられてきた。

【0017】

本発明者らが調べたところ、高分子電解質膜に欠陥が生じると、欠陥を介してクロスリークした水素と空気が燃焼し、電池特性を低下させると共に、燃焼熱によって高分子電解質膜および電極中に含まれる高分子電解質が熱分解劣化し、時間の経過と共に、徐々に短絡が大きくなる。さらにその結果、クロスリーク現象を増長させ、耐久性に大きな影響を及ぼすのである

【0018】

このような技術に関連する先行技術として、電池スタックに締結圧を印加することに関する一般的な技術は、たとえば特開2002−203578号公報あるいは特開2002−246044号公報に開示されている。しかしながら、それらの先行技術文献には、本発明が提言する微少短絡などの技術的課題とその解決策に関する教示はない。

【0019】

【特許文献1】

特開2002−203578号公報

【特許文献2】

特開2002−246044号公報

【0020】

さらに、上記のように、従来高分子電解質膜に物理的な欠陥が生じることによってのみ発生すると考えられてきたクロスリークは、高分子電解質膜に溶解した水素が濃度勾配によって酸化剤極側に拡散し、酸化剤極側に到達することによっても発生することを本発明者らは発見した。この現象は、パーフルオロスルホン酸膜を高分子電解質に用いた燃料電池の場合、原理的に避けられない現象であり、従来考えられてきた高分子電解質膜の物理的欠陥に起因するクロスリークとは分離して考慮する必要がある。

【0021】

すなわち、原理的に避けられない水素の溶解拡散によるクロスリークを除去し、高分子電解質膜に物理的に発生した欠陥に起因するクロスリークのみを診断し、電池の善し悪しを判断する検査手法が必要である。ところが、従来は、このような高分子電解質膜に物理的に発生した欠陥に起因するクロスリークのみを診断することが非常に困難であった。

【0022】

本発明の目的は、電池スタックに配置されるMEAを改良することにより、同燃料電池を長期安定的に高性能な発電が可能な高分子電解質型燃料電池を提供することにある。

本発明の他の目的は、高分子電解質型燃料電池において、発電運転前のMEAが内包する長期発電運転阻害要因であることを本発明者らが見出した両電極間の微少短絡あるいは水素リーク電流値を抑制することにより、燃料電池の長期発電運転を可能にすることにある。

【0023】

本発明のさらに他の目的は、高分子電解質型燃料電池の各単電池において、ガス拡散層が導電性セパレータ板のガス流路にたれ込むことによるガス流通の阻害を抑制することにある。

本発明のさらに他の目的は、高分子電解質型燃料電池の製造方法あるいは同燃料電池の検査方法において、MEAの新しい良否判定手法を導入することにより、長期安定的に高性能な発電が可能な燃料電池を効率的に提供することにある。

【0024】

【課題を解決するための手段】

本発明の高分子電解質型燃料電池は、水素イオン伝導性高分子電解質膜と、その電解質膜の両面にそれぞれ配置されガス拡散層および触媒層からなる電極の一対とからなる電解質膜電極接合体と、前記電極の一対の一方の電極に燃料ガスを供給排出するためのガス流路を有し前記一方の電極に接する導電性セパレータ板と、他方の電極に酸化剤ガスを供給排出するためのガス流路を有し前記他方の電極に接するさらなる導電性セパレータ板とからなる単位電池が複数積層され積層方向に締結されてなる電池スタックを具備する高分子電解質型燃料電池であって、前記各導電性セパレータ板と前記各電極が接する部位の面積当たりの締結荷重が、4.0〜8.0kgf/cm 2 であることを特徴とする。

【0026】

前記各導電性セパレータ板の前記各ガス流路の溝幅が0.8mm以上、1.0mm以下であり、前記各ガス流路の深さが0.3mm以上、1.0mm以下であることが好ましい。

また、前記各導電性セパレータ板に接する前記各電極の面積のうち、前記各導電性セパレータ板と前記各電極が接する部分の面積が、前記各導電性セパレータ板と前記各電極が接しない部分の面積以上であることが好ましい。

【0036】

【発明の実施の形態】

本発明の参考形態に係る高分子電解質型燃料電池は、積層した単位電池を積層方向に締結する締結圧の内、電極部分に印加される締結圧が、電極面積当たり2.0〜4.0kgf/cm2であることを特徴とする。電極面積当たりの締結圧が、2kgf/cm2より小さい場合には、高分子電解質膜と電極と導電性セパレータ板の間の接触抵抗が大きくなり、充分な電池特性を発揮できない。また、電極面積当たりの締結圧が4kgf/cm2を超える場合は、使用するガス拡散層の材質や表面の凹凸性状によって、また高分子電解質膜の強度や厚みによっては微少短絡が発生することを見出した。

【0037】

また、微少短絡の発生は、ガス拡散層の材質や表面凹凸に大きな影響を受け、特にカーボンクロスのような織布の場合には、カーボン繊維の重なりによるガス拡散層面内での厚み変化が大きいため、締結圧による影響を大きく受けることを見出した。この微少短絡は、わずかであればあるほど通常の燃料電池の使用状態や発電状態では発見するのが非常に困難であり、また、大きな短絡でない限り、燃料電池の初期の発電特性には、ほとんど影響を及ぼさない。しかしながら、ごくわずかでも微少短絡が発生すると、微少短絡した箇所に過大な電流が流れるため、電流が流れたことによって発熱し、発熱によって高分子電解質膜および電極中に含まれる高分子電解質が熱分解劣化し、時間の経過と共に、徐々に短絡が大きくなる、またその結果クロスリーク現象を増長させ、耐久性に大きな影響を及ぼすことを見出した。

【0038】

このような技術的課題を解決するための製造方法として、予めガス拡散層の表面凹凸や厚み変化を小さくしておくような処理、すなわち平滑化処理、を行っておくことも効果があることを見出した。ガス拡散層の平滑化処理の例としては、ガス拡散層の予備プレス、あるいはガス拡散層のバーナ等による予備焼成がある。

【0039】

本発明の高分子電解質型燃料電池においては、積層した単位電池、すなわち電池スタックにおける導電性セパレータ板と電極が接する部位の面積当たりの締結荷重が、4.0〜8.0kgf/cm2であることを特徴とする。ここで、ガス拡散層が硬くリジッドなもの(たとえばカーボンペーパー)を用いた場合、締結圧は導電性セパレータ板と電極の接する部位を介して、高分子電解質膜の電極と接する部位全般にほぼ伝達される。

【0040】

しかしながら、ガス拡散層が柔らかいもの(たとえばカーボンクロス)を用いた場合、締結圧は、導電性セパレータ板と電極の接する部位を介して、そのまま導電性セパレータ板と電極との接する部位が投影される高分子電解質膜の部分的な部位のみにほとんどが伝達され、高分子電解質膜全般に均一には伝達しない。従って、導電性セパレータ板と電極の接する部位と接しない部位の面積比によって、実際に高分子電解質膜に加わる局部的な圧力が変化する結果となる。

【0041】

具体的には、全電極面積に占める導電性セパレータ板と接する面積が2割、導電性セパレータ板と接しない部位の面積が8割とし、締結圧を電極面積当たり3kgf/cm2印加したとすると、導電性セパレータ板と電極とが接する部位の面積当たりの締結圧は実質的に15kgf/cm2となる。従って、特にガス拡散層に柔軟な材料を用いる場合には、電極面積当たりで規定するより、電極の導電性セパレータ板と接する部位の面積当たりで規定する方が好ましいことを見出した。

【0042】

また、本発明の別の参考形態に係る高分子電解質型燃料電池においては、単位電池の燃料極と酸化剤極の間のMEAの短絡伝導度、すなわち、直流抵抗成分に起因する短絡伝導度が1.5mS/cm2以下であることを特徴とする。MEAのホットプレスや、電池スタックへの締結圧に起因して発生する微少短絡があっても、それが1.5mS/cm2以下、好ましくは1.0mS/cm2以下であれば、微少短絡が燃料電池の耐久性に及ぼす影響がほとんど無いことを見出した。

【0043】

また、前記短絡伝導度は、直流の一定電圧、または直流の一定電流を印加した結果得られる定常電流値、または定常電圧値から換算されることが好ましい。ここで、定常電流値および定常電圧値について説明する。図13あるいは図14に基づき後述するように、直流の一定電圧あるいは一定電流をMEAの両電極間に印加する場合、その印加直後はその電圧印加あるいは電流印加による両電極間の電流あるいは電圧が急激に経時変化するが、1分あるいは3分程度など一定時間以上経過すると、その経時変化がほとんど無くなる。そのような経時変化がほとんど無くなったときの電流値、電圧値のことを、本明細書では定常電流値、定常電圧値という。

【0044】

また、前記一定電圧が、MEA当たり、すなわち単位電池当たり0.5V以下であることが好ましい。また、前記一定電流が、MEAの電極面積当たり5mA/cm2以下であることが好ましい。

また、前記短絡伝導度の測定が、MEAの燃料極及び酸化剤極の両電極を同一ガス雰囲気下で行われ、かつ前記雰囲気が、空気雰囲気または不活性ガスを主とする雰囲気であることが好ましい。

【0045】

ここで、燃料極と酸化剤極の両電極間に水素ガス分圧の差がなく両電極間に酸素分圧の差がない場合、及び供給ガス並びに高分子電解質が水分を含んでいない場合には、電解質のイオン伝導性が小さいため電気化学反応が起こりにくい。したがって、両電極間に直流の一定電圧、または直流の一定電流を印加し、一定時間経過すると、直流抵抗成分のみに由来する一定電流(すなわち定常電流値)、または一定電圧(すなわち定常電圧値)が観測される。

【0046】

そこで、例えば印加した電圧を観測された定常電流値で割ると抵抗値が算出され、電極の単位面積当たりの抵抗値の逆数を算出することにより短絡伝導度を算出することができる。

このとき、直流電圧または直流電流を印加した直後には、定常値より大きな電流または電圧が発生する。そこで、この大電流あるいは高電圧により高分子電解質や電極触媒等の分解を避けるために、印加する一定直流電圧は0.5V以下、好ましくは0.2V程度が好ましい。

【0047】

また、同じ理由により、印加する一定直流電流は、MEAの電極面積当たり5mA/cm2以下、好ましくは2mA/cm2程度が好ましい。

さらに、直流抵抗成分のみに基づく短絡伝導度を測定するためには、両電極間に水素分圧と酸素分圧の差を無くする必要がある。そのため、測定時には両電極間に同一組成のガスを供給する必要があり、さらに、そのようなガスとしては、窒素等の不活性ガスであることが好ましい。ただし、測定を簡易的に行うためには、空気中にMEAを暴露し、集電が可能な導電板でMEAを挟み、そのまま直流電圧または直流電流を印加することも可能である。

【0048】

また、本発明のさらに別の参考形態に係る高分子電解質型燃料電池においては、電極面積当たりの水素リーク電流が3mA/cm2以下であることを特徴とする。同水素リーク電流が3mA/cm2以下であれば、水素リーク電流が燃料電池の耐久性に及ぼす影響がほとんど無いことを見出した。また、高分子電解質膜に物理的な欠陥が無い場合の、水素ガスの溶解拡散のみによる水素リーク電流値は1〜2mA/cm2程度であり、水素リーク電流が2mA/cm2以下の場合には、水素リーク電流が燃料電池の耐久性に及ぼす影響がさらに減ることを見出した。したがって、同水素リーク値が2mA/cm2以下であることが、さらに好ましい。

【0049】

また、前記単位電池の水素リーク電流は、一方の電極側に不活性ガスを、他方の電極側に燃料ガスを供給し、直流の一定電圧、または直流の一定電流を印加した結果得られる定常電流値、または定常電圧値から算出される値から前記短絡伝導度に相当する値を差し引くことにより換算されることが好ましい。一方の電極側に不活性ガスを、他方の電極側に燃料ガスを供給し、直流の一定電圧、または直流の一定電流を印加した結果得られる定常電流値、または定常電圧値から算出される総伝導度は、微少短絡に基づく伝導度と水素リーク電流値(より正確には、水素リーク電流値に対応した伝導度)の両方を含んでいる。そこで、その総伝導度から微少短絡による伝導度を差し引いた値を求め、これを単位電極面積当たりの電流値に再換算することにより水素リーク電流値を算出することができる。

【0050】

また、前記導電性セパレータ板のガス流路の溝幅が、0.8mm以上、1.0mm以下であり、前記ガス流路の深さが0.3mm以上、1.0mm以下であることが好ましい。特に、カーボンクロスのような柔軟なガス拡散層を用いる場合には、流路の溝幅が1.0mmよりも広すぎるとガス拡散層が流路にたれ込む現象が発生する。一方、ガス流路の溝幅が0.8mmよりも狭いと、ガスの流通量が不足する恐れがある。また、流路の溝深さが0.3mmより浅いとたれ込んだガス拡散層がガス流路をふさいでしまい、ガスの流通を妨げ、最終的な燃料電池の特性を損ねる結果となる。一方、ガス流路の溝深さが1.0mmを超えると、導電性セパレータ板の強度が不足する恐れがある。さらに、そのような深い溝の状態で強度を高めようとすると、導電性セパレータ板の板厚を過度に厚くせざるを得ない。

【0051】

なお、本明細書で、「溝幅」という用語は、溝の平均幅を意味する。溝壁が導電性セパレータ板の表面に垂直の場合、すなわち、溝壁がテーパーを有さない場合は、溝幅は溝の上表面から溝の底面まで一定である。したがって、例えば溝幅が1.0mmと記載する場合、溝幅は溝上面から溝底面まで1.0mmである。しかしながら、溝幅が1.0mmと記載している場合でも、溝壁が、溝幅の上表面の方が溝底面よりも広くなっているようなテーパー状になっている場合は、溝幅の平均値が1.0mmという条件下で、溝の上表面の幅が例えば1.1mmの如く1.0mmより広く、一方、溝の底面の幅が例えば0.9mmの如く1.0mmより狭くなっていることも、本明細書においては可能である。

【0052】

また、前記MEAの電極面積の内、前記導電性セパレータ板と電極が接する部位の面積が、前記導電性セパレータ板と電極が接しない部位の面積以上に大きいことが好ましい。カーボンクロスのような柔軟なガス拡散層を用いる場合には、電極面積の内、導電性セパレータ板と電極とが接する部位の面積が、前記導電性セパレータ板と電極とが接しない部位の面積以上に大きいことによって、ガス拡散層の流路へのたれ込みを防止すると共に、高分子電解質膜の電極と接する部位を全体的に均一に挟持しやすい。また、同じくそのような接触面積関係によって、より導電性の低い導電性セパレータ板を使っても、抵抗増大による電池特性への影響を小さく押さえることができることを見出した。

【0053】

また、本発明のさらに別の参考形態に係る高分子電解質型燃料電池の製造方法においては、前記各電解質膜電極接合体の短絡伝導度および/または前記単位電池の前記水素リーク電流を測定する工程と、前記短絡伝導度が短絡伝導度所定値および/または前記水素リーク電流が水素リーク電流所定値を超えるときには、前記短絡伝導度所定値および/または前記水素リーク電流所定値を超える電解質膜電極接合体またはその電解質膜電極接合体を有する単位電池またはその単位電池を有する電池スタックを除去する工程からなる検査プロセスを含むことを特徴とする。このような検査プロセスを導入することにより、燃料電池の発電運転を要することなく、長期間にわたって安定な特性を有する燃料電池を製造することができる。

【0054】

ここで、前記短絡伝導度所定値を1.5mS/cm2、前記水素リーク電流所定値を3mA/cm2とすることが好ましい。これらの所定値判定基準として用いることが、長期間安定な燃料電池を製造する上で好ましい。

さらに、前記検査プロセスとして、電池スタックを作製する前に、前記所定値に基づく不良MEAあるいは不良単位電池の判別除去を行うことにより、長期安定な燃料電池をより効率的に製造することが可能となる。また、前記検査プロセスとして、電池スタックを作製した後で、前記所定値に基づく不良MEAあるいは不良単位電池あるいは不良電池スタックの判別除去を行うことによっても、従来は、実際に発電特性を測定しなければ判別できなかった燃料電池あるいは電池スタックの出荷検査プロセスを、簡便に実施することができる。

【0055】

【実施例】

以下、実施例を用いて本発明の実施形態の例を説明するが、本発明はそれらの実施例の構成要件に限定されるものではない。

《参考例1》

まず、触媒層を形成した電極の作成方法を説明する。アセチレンブラック粉末に、平均粒径約3nmの白金粒子を25重量%担持したものを電極の触媒とした。この触媒粉末をイソプロパノールに分散させた溶液にパーフルオロカーボンスルホン酸の粉末をエチルアルコールに分散したディスパージョン溶液を混合し、触媒ペースト状にした。

【0056】

一方、電極用のガス拡散層用の多孔性カーボン支持体として、外寸9cm×20cm、厚み270μmのカ−ボンペーパー(東レ(株)製:TGP−H−120)を用意し、このカーボンペーパーに撥水処理を施した。すなわち、このカーボンペーパーをフッ素樹脂含有の水性ディスパージョン(ダイキン工業(株)製、ネオフロンND1)に含浸した後、これを乾燥し、380℃で30分加熱することにより、撥水性を与えた。その撥水処理をしたカーボンペーパーの一方の面に、触媒ペーストをスクリーン印刷法を用いて塗布することにより触媒層を形成した。このとき、触媒層の一部は、そのカーボンペーパーの中に埋まり込んでいる。このようにして触媒層付きのカーボンペーパーを電極として形成した。形成後の電極中に含まれる白金量は0.3mg/cm2、パーフルオロカーボンスルホン酸の量は1.2mg/cm2となるよう調整した。

【0057】

次に、外寸が10cm×26cmのプロトン伝導性高分子電解質膜の裏表両面に、上記のように作製した電極の一対を触媒層が電解質膜の側に接するように、130℃の温度で3kgf/cm2の圧力でホットプレスすることにより接合し、これを電解質膜電極接合体(MEA)とした。ここでは、プロトン伝導性高分子電解質としてパーフルオロカーボンスルホン酸を50μmの厚みに薄膜化したものを用いた。

【0058】

図1A、図1Bは、本参考例で用いた1つの導電性セパレータ板の表面・裏面を示す。具体的には、緻密かつガス非透過性の等方性黒鉛で作製されたカーボン板に切削加工でガス流通用の溝形状、すなわちガス流路、などを表面・裏面に設けた導電性セパレータ板の形状を示した模式的平面図である。図1Aは表面に形成した酸化剤ガス流通溝の形状を示したものであり、図1Bはその裏面の燃料ガス流通溝の形状を示したものである。セパレータ板の大きさは10cm×26cm、厚さは2mmであり、溝部11a、11bは幅1.0mmで深さ0.7mmの凹部であり、この部分をガスが流通する。また、ガス流路間のリブ部12a、12bは幅1.2mmの凸部である。また、酸化剤ガスのマニホールド孔(注入口13a、出口13b)と、燃料ガスのマニホールド孔(注入口14a、出口14b)と、冷却水のマニホールド孔(注入口15a、出口15b)を形成した。

【0059】

図1A、図1Bに表裏面を示した導電性セパレータ板2枚で後述するようにMEAを挟持して単電池を作製する場合は、1枚目の導電性セパレータ板の図1B側の面ともう1枚の導電性セパレータ板の図1A側の面とを対向させた。したがって、図示されているように、対向する面上のガス流通溝同士等、対応する要素同士の位置、形状、大きさが対応するように構成した。

【0060】

また図2A、図2Bは、本参考例で用いた他の導電性セパレータ板の表面・裏面の模式的平面図を示す。図2Aは図1Aと同様の表面に形成した酸化剤ガス流通溝の形状を示したものであり、図2Bは裏面に形成した冷却水を流すための冷却流路の形状を示したものである。図2A、図2Bで、冷却水のマニホールド孔(注入口25a、出口25b)の位置と大きさは、図1A、図1Bで示した冷却水のマニホールド孔15a及び15bと同一の位置と大きさに形成し、また、ガス流通用の各マニホールド孔(酸化剤ガス注入口23a、出口23bと、燃料ガス注入口24a、出口24b)の位置と大きさも、図1A、図1Bのガスマニホールド孔と同一の位置と大きさに形成した。また、21は、冷却水の注入口25aから流入した水のための凹部形状の流路としての溝部であり、その凹部の深さは0.5mmとした。22は冷却水通路の間にあり、冷却水の溝部21を形成したときの凸部として残したリブ部である。冷却水は注入口25aから流入し、溝部21を流れて出口25bへと到達する。

【0061】

図1A、図1Bに表裏面を示した導電性セパレータ板と図2A、図2Bに表裏面を示した導電性セパレータ板とで、後述するようにMEAを挟持して単電池を作製する場合は、前者の導電性セパレータ板の図1B側の面と後者の導電性セパレータ板の図2A側の面とを対向させた。したがって、図示されているように、対向する面上のガス流通溝同士等、対応する要素同士の位置、形状、大きさが対応するように構成した。

【0062】

また図3A、図3Bは、本参考例で用いた、さらに他の導電性セパレータ板の表面・裏面の模式的平面図を示したものである。図3Aは表面に形成した冷却水を流すための冷却流路の形状等を示したものであり、図3Bは裏面に図1Bと同様に形成した燃料ガス流通溝の形状を示したものである。図3A、図3Bで、冷却水のマニホールド孔(注入口35a、出口35b)の位置と大きさは、図1A、図1Bで示した冷却水のマニホールド孔15a及び15bと同一の位置と大きさに形成し、また、各ガス流通用のマニホールド孔(酸化剤ガス注入口33a、出口33bと、燃料ガス注入口34a、34b)の位置と大きさも、図1A、図1Bのガスマニホールド孔と同一の位置と大きさに形成した。また、31は、冷却水の注入口35aから流入した水の流路としての凹状の溝部であり、その凹部の深さは0.5mmとした。32は冷却水通路の間にあり、冷却水流路の溝部31を形成したときの凸部として残したリブ部である。冷却水は注入口35aから流入し、溝部31を流れて出口35bへと到達する。

【0063】

図2A、図2Bに表裏面を示した導電性セパレータ板と図3A、図3Bに表裏面を示した導電性セパレータ板とで、後述するように冷却部を内部に有する導電性セパレータ板ユニットを作製する場合は、前者の導電性セパレータ板の図2B側の面と後者の導電性セパレータ板の図3A側の面とを対向させた。したがって、図示されているように、対向する面上の冷却水流路同士、その間のリブ同士など、対応する要素同士の位置、形状、大きさが対応するように構成した。なお、後述する図5に示されるような、電池スタックの両端部で、集電板に接するように配置される導電性セパレータ板の場合は、その導電性セパレータ板の集電板に接する面にはガス流路や冷却水流路などは形成せず、そのような面は平滑面のままにしておいた。

【0064】

導電性セパレータ板でMEAを挟持させて各単位電池を作製する際、あるいは冷却水ユニットを有するセパレータ板ユニットを作製する際には、図1Aから図3Bまでの6つの図には共通に、断面が円あるいは楕円のO−リング状ガスシール部材(デュポンダウエラストマージャパン社製:品番Viton)が各マニホールド孔を囲むように、さらに各ガス流通路全体および各冷却水流路全体を囲むように、各導電性セパレータ板の表面上に配置した。具体的には、それらの6つの図において、付番の16a、16b、17a、17b、18a、18b、26a、26b、27a、27b、28a、28b、36a、36b、37a、37b、38a、38bで示されている各マニホールドを囲む平面図で円形および楕円形のもの、および各ガス流通路全体および各冷却水流路全体を囲むループ状のものである。

【0065】

それらのガスシール部材が配置された導電性セパレータ板同士が直接あるいは、MEAを介して合体されるときに、それらのO−リング状ガスシール部材同士が互いに、直接的あるいはMEAを介して間接的に押圧し合ってガスあるいは水をシールするように、それらのO−リング状ガスシール部材は、合体される導電性セパレータ板の対向面上の対応する位置に配置した。これは、ガスシール部材によるガスケットを構成するためであった。

なお、ここで「O−リング状」という用語は、囲むべき要素の形状に対応してリング状あるいはループ状の形状をさせていることに基づき用いている。

【0066】

冷却水ユニットの作製のためには、図2A、図2Bで示したセパレータ板と、図3A、図3Bで示したセパレータ板とを、図2Bの面が図3Aの面に対面するように組み合わせた。それにより、図2Bで示した冷却水流路面上と図3Aで示した冷却水流路面上の凸部(リブ部)同士、凹部(溝部)同士が対応するように対向させ、かつO−リング状ガスシール部材同士が互いに押圧し合うようにし、また必要に応じて導電性接着剤で貼り合わせることにより、内部に冷却水流路を有する導電性セパレータ板ユニットとした。

【0067】

次に、作成したMEAのプロトン伝導性高分子電解質膜に、冷却水と燃料ガス及び酸化剤ガス流通用のマニホールド孔を形成した。その構成を図4に示す。図4で、40は電極部分、41はプロトン伝導性高分子電解質膜、43a、43bは酸化剤ガス流通用のマニホールド孔(それぞれ注入口、出口)、44aおよび44bは燃料ガス流通用のマニホールド孔(それぞれ注入口、出口)、45a及び45bは冷却水流通用マニホールド孔(それぞれ注入口、出口)であり、これらの孔の位置と大きさは図1A〜図3Bに示した導電性セパレータ板と同じ位置で同じ大きさとした。

図4は、MEAの燃料極側の表面を示している図であるが、図示していないが、そのMEAの裏側には酸化剤極のような電極およびMEAに形成された各マニホールド孔が見える。

【0068】

図5を参照しながら、本参考例で作製した、2セル積層の電池スタックを有する高分子電解質型燃料電池の構成を説明する。図5は、その下半分は模式的正面図であり、上半分は燃料ガス注入用マニホールド孔の中心を通り導電性セパレータ板の長さ方向に平行な平面で切った模式的断面図である。以下の図5に基づく説明は、上半分の模式的断面図を主として参照しながら説明する。

【0069】

図5においては、2枚の集電板581a、581bの間に、2セル積層の電池スタックおよびその外側に配置された2つの冷却水ユニットが挟持されている。それを左側から順番に説明する。まず、501は、表面は平滑で、裏面には図2Bのような構成、すなわち冷却水流路および各マニホールド孔が形成された導電性セパレータ板である。502は、表面には図3Aのような構成、すなわち冷却水流路および各マニホールド孔が形成され、裏面には図3Bのような構成、すなわち燃料ガス流路および各マニホールド孔が形成された導電性セパレータ板である。

【0070】

この2枚の導電性セパレータ板が両導電性セパレータ上に配置されたO−リング状ガスシール部材527、537a同士が押圧し合うように貼り合わされて、その2枚の導電性セパレータ板の間に冷却水流路511を有する冷却水ユニットが形成され、また燃料ガス用マニホールド554の一部が形成される。図では、その燃料ガス用マニホールド554の一部を囲むようにシールするガスシール部材527、537aが示されている。

【0071】

503は、表面には図1Aのような構成、すなわち酸化剤ガス流路および各マニホールド孔が形成され、裏面には図1Bのような構成、すなわち燃料ガス流路および各マニホールド孔が形成された導電性セパレータ板である。この導電性セパレータ板503の表面と前記導電性セパレータ板502の裏面との間には、図4に示すような構成、すなわち各マニホールド孔が形成された高分子電解質膜541とその両面に配置された電極540a、540bとからなるMEAが挟持され、電極540aには燃料ガス流路521が接し、電極540bには酸化剤ガス流路531aが接するように上記2枚の導電性セパレータ板によりさらに挟持されて構成されることにより、1つの単位電池(セル)が形成される。図では、その挟持構成により形成される燃料ガス用マニホールド554の一部、およびその燃料ガス用マニホールド554の一部を囲むように配置され、互いの一部同士では高分子電解質膜541を介して間接的に押圧し合っているガスシール部材537b、547aが示されている。

【0072】

504は、表面には図2Aのような構成、すなわち酸化剤ガス流路および各マニホールド孔が形成され、裏面には図2Bのような構成、すなわち冷却水流路および各マニホールド孔が形成された導電性セパレータ板である。この導電性セパレータ板504の表面と前記導電性セパレータ板503の裏面との間には、図4に示すような構成、すなわち各マニホールド孔が形成された高分子電解質膜551とその両面に配置された電極550a、550bとからなるMEAが挟持され、電極550aには燃料ガス流路531bが接し、電極550bには酸化剤ガス流路561が接するように上記2枚の導電性セパレータ板によりさらに挟持されて構成されることにより、1つの単位電池(セル)が形成される。図では、その挟持構成により形成される燃料ガス用マニホールド554の一部、およびその燃料ガス用マニホールド554の一部を囲むように配置され、互いの一部同士では高分子電解質膜551を介して間接的に押圧し合っているガスシール部材547b、557aが示されている。

【0073】

505は、表面には図3Aのような構成、すなわち冷却水流路および各マニホールド孔が形成され、裏面は平滑な構成の導電性セパレータ板である。前記導電性セパレータ板504とこの導電性セパレータ板505とが、両導電性セパレータ上に配置されたO−リング状ガスシール部材557b、567同士が押圧し合うように貼り合わされて、その2枚の導電性セパレータ板の間に冷却水路571を有する冷却水ユニットが形成され、また燃料ガス用マニホールド554の一部が形成される。図では、その燃料ガス用マニホールド554の一部を囲むようにシールするガスシール部材557b、567が示されている。

【0074】

図5においては、上記のように、2セル積層の電池スタックを2つの冷却水ユニットで挟持した構成を、銅の表面に金メッキした集電板2つ581a、581bで挟持し、それを樹脂製の絶縁板2つ582a、582bで挟持し、それをさらにSUSステンレス鋼製の端板2つ583a、583bで挟持している。それらの集電板581a、581b、絶縁板582a、582bおよび端板583aには、図示されているように、燃料ガス用マニホールドの一部としてのマニホールド孔が形成されている。

燃料ガスは、端板583aに溶接接続された燃料ガス導入パイプ554aから導入され、上記のように形成された燃料ガスマニホールド部分が連なった燃料ガスマニホールド554に注入され、各導電性セパレータ板の燃料ガス流路を通って、端板583bに溶接接続された燃料ガス排出パイプ554bから外部に排出される。

【0075】

説明は省略するが、上記の図5の上半分を中心とする説明からもわかるように、図5の下半分も、図5の上半分と類似の構成になっている。すなわち、酸化剤ガスが、端板583aに溶接接続された酸化剤ガス導入パイプ553aから導入され、上記の燃料ガスマニホールド部分と同様に形成された酸化剤ガスマニホールド部分が連なった酸化剤ガスマニホールドに注入され、各導電性セパレータ板の酸化剤ガス流路を通って、端板583bに溶接接続された酸化剤ガス排出パイプ553bから外部に排出される。

【0076】

上記のような積層構成物を、端板の外面の4つの各隅に締結部材を設けて固定する。すなわち締結ロッド用の孔を端板の各隅に設け、各孔に締結ロッドを通し、各締結ロッドの一端にボルトおよびバネ(必要に応じてワッシャも)、他端にナットを用いて上記電池スタックに締結圧を印加して固定する。図5では、それら各4つの締結部材のうち2つが見えている。それらは、ボルト592a、595a、バネ593,596、締結ロッド591、594、およびナット592b、595bである。図5においては、それら見えている締結部材の中心すなわち締結ロッド591、594の中心は、図5の上半分の断面上にあるように構成されている。このようにして、本参考例に基づく2セル積層型の高分子電解質型燃料電池を構成した。

【0077】

ところで、本参考例1を含む参考例群および実施例群において、電極面積当たりの締結圧に関して記載されている。この締結圧は、圧力センサーを用いて測定することもできるが、次のように算定することもできる。すなわち、積層した電池スタックの総締結荷重から、ガスケット(ガスシール部材)の反力から算出されるガスケットの締結荷重を差し引くことにより、電極部分に印加される締結荷重が算出され、さらにこの算出された締結荷重を電極部分の面積で除算することにより、電極部分に印加される締結圧が算出される。

【0078】

具体的には、電池スタックの総締結荷重は、例えば、コイルバネやサラバネを用いて一定の荷重が印加できるように締結している場合、バネ定数にバネの縮み代を掛けることにより総荷重が算出できる。次に、ガスケットの反力の算出については、ガスケットが一定の締め代で縮んだ場合に、導電性セパレータ板と電極が最適な荷重で接触するように、ガスケットの締め代、すなわち縮み代が設計されている。この設計パラメータに基づいてガスケットが一定の締め代で縮んだ場合のガスケット反力が計算できる。または、電池スタックとして積層した場合の、両端の導電性セパレータ板間の自由長から、実際に電池スタックを締結した後の両端の導電性セパレータ板間の長さを差し引くことにより、ガスケットの締め代の総長が算出される。この総長をガスケット層の積層数で除算することにより、ガスケット1層当たりのガスケットの締め代すなわち縮み代が算出される。

【0079】

さらに、電極への締結荷重の算出については、電池スタックの総締結荷重からガスケット反力を差し引くことにより、電極面への締結荷重を算出できる。そして最後に、電極面への締結荷重を電極面積で除算することにより、電極面積当たりの締結荷重、すなわち締結圧が算出される。また、電極面への締結荷重を導電性セパレータ板のリブ部と接触する電極面積で除算することにより、導電性セパレータ板と電極が接する部位の面積当たりの締結荷重、すなわち締結圧が算出される。

【0080】

図5に示す2セル積層の電池スタックを有する高分子電解質型燃料電池を用意し、参考例1として、次の実験をした。

すなわち、その用意した燃料電池について、締結圧を電極面積当たり1kgf/cm2〜10kgf/cm2の間で変化させた。具体的には、所定の締結圧毎に発電特性と短絡伝導度と水素リーク電流を測定し、次に締結圧を増加して同様の測定を実施するという作業を、締結圧を低締結圧から高締結圧方向に徐々に変化させて繰り返して行った。

【0081】

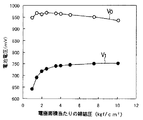

まず、発電特性を測定するため、作製した本参考例1の高分子電解質型燃料電池を、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温した80%水素、20%炭酸ガス、10ppm一酸化炭素の混合ガスを供給し、もう一方の電極側に70℃の露点となるように加湿・加温した空気を供給した。このときの開放電圧と、燃料利用率80%、酸素利用率40%、電流密度0.3A/cm2の定電流密度での発電時の電池電圧を測定した。その結果を、単位電池当たりの平均値に換算したものを図9に示す。図9において、V0は開放電圧の特性曲線、V1は電流密度0.3A/cm2の定電流密度での発電時の電池電圧の特性曲線を示す。

【0082】

この結果、開放電圧は、締結圧に大きくは影響を受けず、6kgf/cm2程度以上の締結圧において徐々に低下していくことが判明した。しかしながら、発電時の電池電圧は締結圧の影響を大きく受け、2kgf/cm2より低い締結圧では極端に低い値を示し、2kgf/cm2以上で徐々に電圧が上昇し、6kgf/cm2程度以上で、ほぼ飽和することを発見した。この結果から、締結圧は、電極面積当たり2kgf/cm2以上が必要であることが判明した。

【0083】

次に、短絡伝導度を測定するため、用意した本参考例1の高分子電解質型燃料電池を、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温した窒素を、もう一方の電極側にも70℃の露点となるように加湿・加温した窒素を供給した。充分にガスが置換された後、単電池当たり0.2V(合計0.4V)の直流電圧を印加し、直流電圧印加後3分の時点で、定常電流値を測定し、この電流値を前述の方法で換算することにより短絡伝導度を算出した。

【0084】

また、短絡伝導度を測定した締結圧と同一の締結圧を保持したまま、一方の電極側に68.5℃の露点となるよう加湿・加温した水素を、もう一方の電極側にも70℃の露点となるように加湿・加温した窒素を供給し、充分にガスが置換された後、単電池当たり0.2V(合計0.4V)の直流電圧を印加し、直流電圧印加後3分の時点での定常電流値を測定し、この電流値を前述の方法で換算することにより求めた伝導度から、先ほど求めた短絡伝導度を差し引き、さらにこれを前述の方法で換算することにより水素リーク電流を算出した。

【0085】

その結果を図10に示す。図10において、Csは短絡伝導度の特性曲線を示し、Ihは水素リーク電流の特性曲線を示す。この結果から、電極面積当たり4kgf/cm2を超える締結圧を印加した場合に、短絡伝導度が増加し始め、4kgf/cm2を超える締結圧で微少短絡が発生していることが判明した。しかしながら、水素リーク電流は、本実施例の範囲では締結圧に依存せず、ほぼ一定であることを発見した。さらにこの結果から、微少短絡を抑えるには、締結圧は電極面積当たり4kgf/cm2以下である必要があることを発見した。

【0086】

上記の実験では、直流電圧印加後3分の時点で電流を測定した。この3分の時点を選択したのは、後述の図13、図14で示される実験結果にも現われているように、直流電圧印加後1分程度が経過すると電流が大よそ定常電流値になり、3分の時点ではほぼ定常電流値になっていたからである。

【0087】

次に、上で用意したのと同様な2セル積層の燃料電池を6台用意し、そのうち1台には1kgf/cm2の締結圧を印加し、残り5台については、2kgf/cm2〜10kgf/cm2の範囲で、2kgf/cm2毎に締結圧を変化させた。これらの燃料電池の発電特性測定を、上記と同様な条件で行った。すなわち、各燃料電池を、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温した80%水素、20%炭酸ガス、10ppm一酸化炭素の混合ガスを供給し、もう一方の電極側に70℃の露点となるように加湿・加温した空気を供給した。このときの開放電圧と、燃料利用率80%、酸素利用率40%、電流密度0.3A/cm2の定電流密度での発電時(耐久試験)の電池電圧を測定した。

【0088】

その結果、まず1kgf/cm2の締結圧の燃料電池は、初期の段階から性能が極めて悪かった。次に、2kgf/cm2および4kgf/cm2の締結圧の燃料電池は、1万時間の連続発電時間に対し、平均劣化率がそれぞれ1mV/1000時間、1.5mV/1000時間と良好な耐久特性を示した。また、1万時間経過後に、短絡伝導度と水素リーク電流を測定したが、初期と全く変化がなかった。しかしながら、6kgf/cm2の締結圧の場合には5000時間まで平均劣化率7mV/1000時間の劣化であったが6000時間後に急激に性能が低下し継続発電不可能に達した。

【0089】

また、8kgf/cm2の締結圧の場合には、2000時間経過後まで平均16mV/1000時間の劣化であったが3000時間後にやはり継続発電不可能電圧まで性能が低下した。さらに、10kgf/cm2の締結圧の場合には800時間まで120mV/1000時間の平均劣化率であったが1000時間後にやはり急激に継続発電不可能電圧まで性能が低下した。また、6kgf/cm2〜10kgf/cm2の締結圧の燃料電池試験終了後の短絡伝導度と水素リーク電流を測定したところ、いずれも約2桁増加していることが判明した。

【0090】

《実施例2》

参考例1で説明した方法と同じ方法で、一部だけ異ならせて、図5に示す構成の2セル積層の電池スタックを有する高分子電解質型燃料電池を本実施例2における燃料電池として作製した。その異ならせたのは、実施例1で用いたカーボンペーパーの替わりに、そのカーボンペーパーと同じ外寸で厚み300μmのカーボンクロス(日本カーボン(株)製)を用いたこと、および導電性セパレータ板の溝部(11a、11b)の寸法を、幅0.8mmで深さ1.0mmにしたことである。このように作製した本実施例2の燃料電池を用いて次の実験をした。

【0091】

すなわち、その本実施例2の燃料電池について、締結圧を、導電性セパレータ板と電極が接する部分の面積当たり2kgf/cm2〜20kgf/cm2の間で変化させた。具体的には、所定の締結圧毎に発電特性と短絡伝導度と水素リーク電流を測定し、次に締結圧を増加して同様の測定を実施するという作業を、締結圧を低締結圧から高締結圧方向に徐々に変化させて繰り返して行った。

【0092】

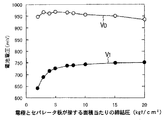

まず、発電特性を測定するため、用意した本実施例2の高分子電解質型燃料電池を、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温した80%水素、20%炭酸ガス、10ppm一酸化炭素の混合ガスを供給し、もう一方の電極側に70℃の露点となるように加湿・加温した空気を供給した。このときの開放電圧と、燃料利用率80%、酸素利用率40%、電流密度0.3A/cm2の定電流密度で発電時の電池電圧を測定した。その結果を、単位電池当たりの平均値に換算したものを図11に示す。図11において、V0は開放電圧の特性曲線、V1は電流密度0.3A/cm2の定電流密度での発電時の電池電圧の特性曲線を示す。

【0093】

この結果、開放電圧は、締結圧に大きくは影響を受けず、導電性セパレータ板と電極が接する面積当たり12kgf/cm2程度以上の締結圧において徐々に低下していくことが判明した。しかしながら、発電時の電池電圧は締結圧の影響を大きく受け、導電性セパレータ板と電極が接する面積当たり4kgf/cm2より低い締結圧では極端に低い値を示し、4kgf/cm2以上で徐々に電圧が上昇し、12kgf/cm2程度以上で、ほぼ飽和することを発見した。この結果から、締結圧は、導電性セパレータ板と電極が接する部分の面積当たり4kgf/cm2以上が必要であることが判明した。

【0094】

次に、短絡伝導度を測定するため、用意した本実施例2の高分子電解質型燃料電池を、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温した窒素を、もう一方の電極側にも70℃の露点となるように加湿・加温した窒素を供給した。充分にガスが置換された後、単電池当たり0.2V(合計0.4V)の直流電圧を印加し、直流電圧印加後3分の時点での定常電流値を測定し、この電流値を前述の方法で換算することにより短絡伝導度を算出した。

【0095】

また、短絡伝導度を測定した締結圧と同一の締結圧を保持したまま、一方の電極側に68.5℃の露点となるよう加湿・加温した水素を、もう一方の電極側にも70℃の露点となるように加湿・加温した窒素を供給し、充分にガスが置換された後、単電池当たり0.2V(合計0.4V)の直流電圧を印加し、直流電圧印加後3分の時点での定常電流値を測定し、この電流値を前述の方法で換算することにより求めた伝導度から、先ほど求めた短絡伝導度を差し引き、さらにこれを換算することにより水素リーク電流を算出した。

【0096】

その結果を図12に示す。図12において、Csは短絡伝導度の特性曲線を示し、Ihは水素リーク電流の特性曲線を示す。この結果から、導電性セパレータ板と電極とが接する面積当たり8kgf/cm2を超える締結圧を印加した場合に、短絡伝導度が増加し始め、8kgf/cm2を超える締結圧で微少短絡が発生していることが判明した。しかしながら、水素リーク電流は、本実施例2の範囲では締結圧に依存せず、ほぼ一定であることを発見した。さらにこの結果から、微少短絡を抑えるには、締結圧を導電性セパレータ板と電極との接する部分の面積当たり8kgf/cm2以下にする必要があることを発見した。

【0097】

次に、上で用意したのと同様な2セル積層の燃料電池を6台用意し、そのうち1台には導電性セパレータ板と電極とが接する面積当たり2kgf/cm2の締結圧を印加し、残り5台については、4kgf/cm2〜20kgf/cm2の範囲で、4kgf/cm2毎に締結圧を変化させた。これらの燃料電池の発電特性測定を、上記と同様な条件で行った。すなわち、各燃料電池を、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温した80%水素、20%炭酸ガス、10ppm一酸化炭素の混合ガスを供給し、もう一方の電極側に70℃の露点となるように加湿・加温した空気を供給した。このときの開放電圧と、燃料利用率80%、酸素利用率40%、電流密度0.3A/cm2の定電流密度での発電時(耐久試験)の電池電圧を測定した。

【0098】

その結果、まず、2kgf/cm2の締結圧の燃料電池は、初期の段階から性能が極めて悪かった。次に、4kgf/cm2および8kgf/cm2の締結圧の燃料電池は、1万時間の連続発電時間に対し、平均劣化率がそれぞれ1mV/1000時間、1.5mV/1000時間と良好な耐久特性を示した。また、1万時間経過後に、短絡伝導度と水素リーク電流を測定したが、初期と全く変化がなかった。

【0099】

しかしながら、12kgf/cm2の締結圧の場合には5000時間まで平均劣化率7mV/1000時間の劣化であったが6000時間後に急激に性能が低下し継続発電不可能に達した。また、16kgf/cm2の締結圧の場合には、2000時間経過後まで平均16mV/1000時間の劣化であったが3000時間後にやはり継続発電不可能電圧まで性能が低下した。さらに、20kgf/cm2の締結圧の場合には800時間まで120mV/1000時間の平均劣化率であったが1000時間後にやはり急激に継続発電不可能電圧まで性能が低下した。また、12kgf/cm2〜20kgf/cm2の締結圧の燃料電池試験終了後の短絡伝導度と水素リーク電流を測定したところ、いずれも約2桁増加していることが判明した。

【0100】

《実施例3》

直流抵抗成分に起因する伝導度、すなわち短絡伝導度のみを測定する場合には、換言すれば水素リーク電流や、発電特性を測定しない場合には、簡便な測定方法として、常温の空気中での短絡伝導度の測定が可能である。本実施例3ではその測定方法の例を説明する。

まず、実施例2における燃料電池を作製したのと同じように、カーボンクロスを用い、また溝部の寸法が、幅0.8mmで深さ1.0mmの導電性セパレータ板を用いて、以下に記載する方法で、本実施例3の単電池を作製した。

【0101】

まず図5の502で示される、表面には図3Aのような構成、すなわち冷却水流路等が形成され、裏面には図3Bのような構成、すなわち燃料ガス流路等が形成された導電性セパレータ板を用意した。次に、図5の504で示される、表面には図2Aのような構成、すなわち酸化剤ガス流路等が形成され、裏面には図2Bのような構成、すなわち冷却水流路等が形成された導電性セパレータ板を用意した。この2枚の導電性セパレータ板の間には、図4あるいは図5の541で示される高分子電解質膜とその両面に配置された電極540a、540bとからなるMEAを挟持させた。このようにして、本実施例3における単電池を作製した。

【0102】

この単電池の両端面、すなわち2枚の導電性セパレータ板のそれぞれの冷却水流路側の面に、2枚のリジッドで両主面が平滑な絶縁板を配置し、この絶縁板と単電池の積層体を、2つの平滑で対向する加圧面を有するプレス機の同2つの加圧面の間に、同2つの加圧面が上記積層体のそれぞれの絶縁板に接するように、挟持させた。また、同単電池の2枚の導電性セパレータ板の間に電圧を印加するための2本の電気リードをそれぞれの導電性セパレータ板に接続した。

【0103】

このように構成した本実施例の単電池について、前記プレス機により導電性セパレータ板と電極が接する部分の面積あたり6kgf/cm2の圧力、すなわち締結圧を印加し、同単電池にDC0.2Vの定電圧を印加した。常温の空気中で短絡伝導度を測定した場合の、電流密度と短絡伝導度の経時変化を図13に示す。図13において、Idは電流密度の特性曲線であり、Csは短絡伝導度の特性曲線である。

【0104】

短絡伝導度を測定するためには、高分子電解質膜のイオン伝導度と電子伝導の直流抵抗成分を分離し、電子伝導に基づく直流抵抗成分のみ抽出必要がある。その分離は、その高分子電解質膜に直流電圧または直流電流を充分なる時間、印加することによって可能となる。その理由は、その直流電圧または直流電流の印加によってイオン伝導体は分極していくため、理想的には無限の時間、現実的には充分なる時間、直流電圧または直流電流を印加するとイオン伝導に起因する電流あるいは電圧が無視出来る程度に小さくなり、その結果、イオン伝導に起因する直流抵抗成分が無視できる程度に小さくなるためである。図13はそのような現象を示している。

【0105】

従って、一定電圧を印加した場合、その電圧を、その電圧印加から充分なる時間の後に測定した電流値で除算すれば、ほぼ直流抵抗成分のみに起因する抵抗値を算出することができ、その逆数をとれば短絡伝導度を算出することができる。このとき、高分子電解質膜のイオン伝導度の影響をより小さくするためには、高分子電解質膜がイオン伝導性をより発現しにくい条件、すなわち乾燥状態で測定することが望ましい。そこで、本実施例3では、測定を恒温恒湿室中で行い、湿度を24%の低湿度に保って行った。

【0106】

本実施例の単電池について、同じ測定を20回繰り返して行い、同単電池にDC0.2Vを印加した場合の電流値と短絡伝導度の経時変化を測定したところ、再現性良く同等の結果が得られた。電流値および短絡伝導度の時間に対する減衰曲線は対数的に低下するため、長時間経過後の結果ほど本来の短絡伝導度を示す。しかしながら効率的に測定を行う観点から、電流値の減衰曲線の傾きとその時間の電流値から算出された短絡伝導度の再現性を調べると、電流値の減衰曲線の傾きが−0.0025程度以下まで減衰した以降の電流値から短絡伝導度を算出すると再現性の良い結果が得られることが判明した。本実施例3において、電流値の減衰曲線の傾きが−0.0025程度以下となるのは、電圧印加後約1分後であった。

【0107】

《実施例4》

まず、実施例2で作製したのと同じ2セル積層の燃料電池を11台用意した。これらの11台の燃料電池について、各燃料電池の4箇所の締結部にそれぞれ均等に100kg〜1tonの間で締結荷重を印加し、総荷重(絶対値)で400kg〜4tonの間で変化させてから所定の締結圧毎に短絡伝導度と水素リーク電流を測定した結果として、実施例2と同様の方法で測定した短絡伝導度が、0.2mS/cm2、0.4mS/cm2、0.6mS/cm2、0.8mS/cm2、1.0mS/cm2、1.2mS/cm2、1.4mS/cm2、1.5mS/cm2、1.6mS/cm2、1.8mS/cm2、2.0mS/cm2となるように締結圧を調整した。これら11台の燃料電池について、実施例2に記載したのと同様な測定条件で、燃料利用率80%、酸素利用率40%、0.3A/cm2の定電流密度による耐久試験を実施した。

【0108】

その結果、初期の短絡伝導度が0.2mS/cm2〜0.8mS/cm2であった燃料電池は、1万時間の連続発電時間に対し、平均劣化率が約1mV/1000時間と良好な耐久特性であり、1万時間経過後の短絡伝導度も水素リーク電流も不変であった。また初期の短絡伝導度が1.0mS/でcm2あった燃料電池は、1万時間の連続発電に対し、1.5mV/1000時間と良好な耐久特性を示した。また、1万時間経過後に、短絡伝導度と水素リーク電流を測定したが、初期と全く変化がなかった。また、初期の短絡伝導度が1.2mS/cm2、1.4mS/cm2および1.5mS/cm2であった燃料電池は、1万時間の連続発電に対し、2.5mV/1000時間とまずまず良好な耐久特性を示した。また、1万時間経過後に、短絡伝導度と水素リーク電流を測定したところ、水素リーク電流は初期と全く変化がなかったが、短絡伝導度は、それぞれ約20%程度増加していた。

【0109】

しかしながら、初期の短絡伝導度が1.6mS/cm2であった燃料電池は、5000時間まで平均劣化率7mV/1000時間の劣化であったが6000時間後に急激に性能が低下し継続発電不可能に達した。また、初期の短絡伝導度1.8mS/cm2の燃料電池は、2000時間経過後まで平均16mV/1000時間の劣化であったが3000時間後にやはり継続発電不可能電圧まで性能が低下した。さらに、初期の短絡伝導度が2.0mS/cm2の燃料電池は、800時間まで120mV/1000時間の平均劣化率であったが1000時間後にやはり急激に継続発電不可能電圧まで性能が低下した。また、初期の短絡伝導度が1.6mS/cm2〜2.0mS/cm2の燃料電池の燃料電池試験終了後の短絡伝導度と水素リーク電流を測定したところ、いずれも約2桁増加していることが判明した。

【0110】

《実施例5》

まず、実施例2で作製したのと同じ2セル積層の燃料電池を9台用意した。これらの9台の燃料電池について、各燃料電池の4箇所の締結部にそれぞれ均等に100kg〜1tonの間で締結荷重を印加し、総荷重(絶対値)で400kg〜4tonの間で変化させてから所定の締結圧毎に短絡伝導度と水素リーク電流を測定した結果として、実施例2と同様の方法で測定した水素リーク電流が、1.2mA/cm2、1.6mA/cm2、2.0mA/cm2、2.4mA/cm2、2.8mA/cm2、3.0mA/cm2、3.2mA/cm2、3.6mA/cm2、4.0mA/cm2となるよう締結圧を調整した。これら9台の燃料電池について、燃料利用率80%、酸素利用率40%、0.3A/cm2の定電流密度による耐久試験を実施した。

【0111】

その結果、初期の水素リーク電流が1.2mA/cm2から2.0mA/cm2であった燃料電池は、1万時間の連続発電時間に対し、平均劣化率が約1mV/1000時間と良好な耐久特性であり、1万時間経過後の短絡伝導度も水素リーク電流も不変であった。また初期の水素リーク電流が2.4mA/cm2であった燃料電池は、1万時間の連続発電に対し、1.5mV/1000時間と良好な耐久特性を示した。また、1万時間経過後に、短絡伝導度と水素リーク電流を測定したが、初期と全く変化がなかった。また、初期の水素リーク電流が2.8mA/cm2および3.0mA/cm2であった燃料電池は、1万時間の連続発電に対し、2.5mV/1000時間とまずまず良好な耐久特性を示した。また、1万時間経過後に、短絡伝導度と水素リーク電流を測定したところ、水素リーク電流は初期と全く変化がなかったが、短絡伝導度は、それぞれ約20%程度増加していた。

【0112】

しかしながら、初期の水素リーク電流が3.2mA/cm2であった燃料電池は、5000時間まで平均劣化率7mV/1000時間の劣化であったが6000時間後に急激に性能が低下し継続発電不可能に達した。また、初期の水素リーク電流が3.6mA/cm2の燃料電池は、2000時間経過後まで平均16mV/1000時間の劣化であったが3000時間後にやはり継続発電不可能電圧まで性能が低下した。さらに、初期の水素リーク電流が4.0mA/cm2の燃料電池は、800時間まで120mV/1000時間の平均劣化率であったが1000時間後にやはり急激に継続発電不可能電圧まで性能が低下した。また、初期の水素リーク電流が3.2mA/cm2〜4.0mA/cm2の燃料電池の燃料電池試験終了後の短絡伝導度と水素リーク電流を測定したところ、いずれも約2桁増加していることが判明した。

【0113】

なお、本実施例で用いた測定方法以外にも、水素リーク電流の測定はサイクリックボルタンメトリー(CV)を用いても行うことができる。具体的には例えば、MEAの燃料極側に68.5℃の露点となるように加湿・加温した水素を供給し、酸化剤極側に70℃の露点となるように加湿・加温した窒素を供給し、それにより、それぞれの電極内の雰囲気ガスを、それらの水素および窒素により充分置換した後、水素を供給した燃料極を参照極として併用し、窒素を供給した酸化剤極電位を平衡電位から+1.0Vまで、掃引速度50mV/sで単掃引で掃引してCV測定を行う、という測定方法である。そのように測定されたリーク電流値を電極面積で除算することにより電極の単位面積当たりの水素リーク電流値を求めることができる。

【0114】

《実施例6》

実施例2と同様の方法で、ただし、各ガス流路の溝幅と溝深さを変化させた導電性セパレータ板をそれぞれ用いて2セル積層の燃料電池を複数台作製した。

すなわち、実施例2で使用した導電性セパレータ板群に対応させて、ガス流路リブ幅を1.0mmに固定し、ガス流路溝幅を0.6mm〜2.0mmの間で変化させ、流路溝深さを0.2mm〜1.1mmの間で下の表1に示すように変化させ、流路溝幅と流路溝深さの組合せとして8種類で、かつ、どの導電性セパレータ板でもガス流路溝を流れるガス流速がほぼ同一となるように、流路溝深さ及び流路溝本数を流路溝幅に応じて変化させた導電性セパレータ板群を8種類作製した。

ガス流路溝の組み合わせを下表に示す。この8種類の導電性セパレータ板群を用いて、実施例2と同じ方法で8台の燃料電池を作製し、この8台の燃料電池を用いて試験を行った。

【0115】

【表1】

【0116】

この時、締結圧は導電性セパレータ板と電極が接する部分の面積当たり2kgf/cm2〜20kgf/cm2の間で変化させた。具体的には、所定の締結圧毎に、実施例2と同様の方法で、発電特性と短絡伝導度と水素リーク電流とを測定し、次に締結圧を増加して同様の測定を実施するという作業を、締結圧を低締結圧から高締結圧の方向に徐々に締結圧を変化させて繰り返し行った。

【0117】

その結果、流路溝幅によって、導電性セパレータ板と電極とが接する面積当たり8kgf/cm2を超える締結圧を印加した場合に、短絡伝導度が増加し始め、8kgf/cm2を超える締結圧で微少短絡が発生していることを発見した。しかしながら、水素リーク電流は、本実施例の範囲では締結圧に依存せず、ほぼ同一の水素リーク電流であることを発見した。この結果から、微少短絡を抑えるには、締結圧は導電性セパレータ板と電極とが接する部分の面積当たり8kgf/cm2以下である必要があることを発見した。

【0118】

次に、同様に作製した2セル積層の燃料電池を8台用意し、セパレータ板と電極とが接する部位の面積当たり6kgf/cm2の荷重で締結した。これらの燃料電池を、これらの燃料電池の発電特性測定を、実施例2と同様な条件で、燃料利用率80%、酸素利用率40%、0.3A/cm2の定電流密度の下で、初期特性を測定した。

その結果、セル番号1〜8の全てのセルにおいて、開放電圧が0.980V〜0.985Vと良好な結果を示した。

【0119】

しかしながら、セル番号3〜5においては、0.3A/cm2の電流密度において、0.73V〜0.74Vの電圧を示したのに対し、セル番号1,2、6、7,8においては、0.70V以下の電圧を示した。

セル番号1、2においてはリブ幅に比べてガス流路溝幅が小さすぎたため、ガス流路溝に対応する電極部の総面積が小さくなり充分な性能が得られなかった。また、セル番号7、8においては、ガス流路リブと電極との接触面積が小さくなるため、接触抵抗が大きくなり、充分な性能が得られなかった。また、セル番号6においては、ガス流路溝深さが浅すぎたため、ガス流路溝へのガス供給が阻害され、充分な性能が得られなかった。

【0120】

《実施例7》

電解質膜電極接合体(MEA)を実施例2と同様の方法で100枚作製した。このMEAの一枚の短絡伝導度を次のような方法で測定した。すなわち、図8に示すように、各々厚さ5mmの銅板に金メッキした2枚の集電板80の間にMEA85を挟み、特に締結圧は印加せず、水平に置いて、MEA上の集電板1枚の重さだけの荷重でMEAを狭持した。この挟持体を、25℃、湿度30%の恒温恒湿室に設置し、集電板間にDC0.2Vを印加して、電流値の経時変化を測定し、その電流値から短絡伝導度を算出した。その結果を図14に示す。図14において、Idは電流密度の特性曲線であり、Csは短絡伝導度の特性曲線である。このとき電流値(電流密度)の減衰曲線の傾きは、1分後に−0.0022であったため、電圧印加後1分経過時点での電流値から短絡伝導度を算出した。

【0121】

次に、上記の100枚のMEAを用いて、実施例3と同様な方法で100個の単電池を作製した。すなわち、その各単電池は図5の502で示される導電性セパレータ板と504で示される導電性セパレータ板とにより各MEAを挟持した構成である。

これらの100個の各単電池について、実施例3で用いたのと同様な2枚の絶縁板とプレス機、2本の電気リードを用いて、実施例3と同様に短絡伝導度を測定した。

【0122】

その結果、各単電池すなわち各MEAの短絡伝導度は、100枚の内、70枚のMEAが0.5mS/cm2以下の短絡伝導度であり、15枚が0.5超〜1.0mS/cm2以下の間、10枚が1.0超〜1.5mS/cm2以下の間、5枚が1.5mS/cm2を超えるものであった。以下に記載する方法で、これらのMEAが、短絡伝導度の小さい順に積層されるように100セル積層で、1セル毎に冷却水ユニットが配置された電池スタックを作製した。なおここで、最も短絡伝導度の小さいMEAを用いたセルをNo.1セル、最も短絡伝導度の大きいMEAを用いたセルをNo.100セルとした。

【0123】

その100セル積層の電池スタックの作製方法は次の通りである。まず、図5の501で示される表面(断面図で左側)が平滑面で裏面に冷却水流路を有する導電性セパレータ板を左端導電性セパレータ板として用意した。その左端導電性セパレータ板の裏面と、No.1セルの一方の導電性セパレータ板の面、すなわち、図3Aの構成の冷却水流路を有する面とが接するように配置した。その次に、No.1セルの他方の導電性セパレータ板の面、すなわち、図2Bの構成の冷却水流路を有する面とNo.2セルの一方の導電性セパレータ板の面、すなわち、図3Aの構成の冷却水流路を有する面とが接するように配置した。このような、配置をNo.3セル〜No.100セルまで同様に繰り返した。

【0124】

最後に、図5の505で示され裏面(断面図で右側)が平滑面で、表面に冷却水流路を有する導電性セパレータ板を右端導電性セパレータ板として用意した。そして、No.100セルの外側の導電性セパレータ板の面、すなわち、図2Bの構成の冷却水流路を有する面に、右端導電性セパレータ板の表面とを接合した。なお、隣合う導電性セパレータ板には、図5に527、537、547、557で示したのと同じように、O−リング状のガスシール部材を配置し、それらのO−リング状のガスシール部材同士が直接的にあるいはMEAを介して間接的に押し合うように構成することにより、酸化剤ガス、燃料ガスおよび冷却水をシールするようにした。このようにして、両端を冷却水ユニットに挟まれ、1セル毎に冷却水ユニットが配置された100セル積層の電池スタックを作製した。

【0125】

このように作製した電池スタックの両端面上に、2枚の集電板を配置し、さらにその上に、2枚の絶縁板を配置して燃料電池試験用ユニットを作製した。この燃料電池試験用ユニットを、2つの加圧面を有するプレス機の同2つの加圧面の間に、同2つの加圧面がそれぞれの絶縁板に接するように、挟持させた。同プレス機の加圧力により、電池スタック内において、導電性セパレータ板と電極とが接する部分の面積当たり6kgf/cm2の圧力、すなわち、締結圧を印加するように構成した。

【0126】

このように作製した本実施例の高分子電解質型燃料電池試験用ユニットを、70℃に保持し、一方の電極側に68.5℃の露点となるよう加湿・加温したメタンの水蒸気改質ガスを、もう一方の電極側に70℃の露点となるように加湿・加温した空気を供給した。その結果、電流を外部に出力しない無負荷時には、97.4Vの電池開放電圧(平均0.974V)を得た。

この燃料電池試験用ユニットを燃料利用率80%、酸素利用率40%、電流密度0.3A/cm2の条件で連続発電試験を行い、出力特性の時間変化を測定した。このとき100セル積層の燃料電池の初期の平均発電電圧は、0.728Vであった。

【0127】

耐久試験の結果、初期の短絡伝導度が1.5mS/cm2を超えていた、No.96セル〜No.100セルの5セルについては、発電運転開始後約5500時間経過の時点で、発電状態での電池電圧が急激に低下し始めた。これらの5セルの電池電圧は、電圧が降下し始めてから約200時間で、平均0.4V以下まで低下したため、100セル積層の燃料電池試験用ユニットの運転を一旦停止した。このときの開放電圧は、96.8V(平均0.968V)に低下していた。そこで、一旦、燃料電池試験用ユニットの締結を開放し、上部のNo.96セル〜No.100セルの5セルをはずし、はずしたNo.96〜No.100セルの5セルを解体し観察したところ、全てのセルにおいて高分子電解質膜に孔があいていることを確認した。

【0128】

残りの95セルを再度締結して、耐久試験を継続した。続けた耐久試験の結果、初期の短絡伝導度が1.0〜1.5mS/cm2であった、No.86〜No.95セルの10セルについては、発電運転開始後のべ約18000時間の経過時点で、発電状態での電池電圧が急激に低下した。No.86〜No.95セルの10セルの電池電圧は、電圧が降下し始めてから約200時間で、平均0.4V以下まで低下したため、95セル積層の燃料電池試験用ユニットの運転を停止した。このときの開放電圧は、91.4V(平均0.962V)に低下していた。

そこで、一旦燃料電池の締結を開放し、上部のNo.86〜No.95セルの10セルをはずした。このはずしたNo.86〜No.95セルの10セルを解体し観察したところ、全てのセルにおいて高分子電解質膜に孔があいていることを確認した。

【0129】

残りの85セルを再度締結して、耐久試験を継続した。続けた耐久試験の結果、初期の短絡伝導度が0.5〜1.0mS/cm2であった、No.71〜No.85セルの15セルについては、発電運転開始後のべ約23000時間経過時点で、発電状態での電池電圧が急激に低下した。No.71〜No.85セルの15セルの電池電圧は、電圧が降下し始めてから約200時間で、平均0.4V以下まで低下したため、85セル積層の燃料電池試験用ユニットの運転を停止した。このときの開放電圧は、80.9V(平均0.952V)に低下していた。そこで、一旦電池スタックの締結を開放し、上部のNo.71〜No.85セルの15セルをはずした。このとき、はずしたNo.71〜No.85セルの15セルを解体し観察したところ、全てのセルにおいて高分子電解質膜に孔があいていることを確認した。

【0130】

残りの70セルを再度締結して、耐久試験を継続した。続けた耐久試験の結果、初期の短絡伝導度が0.5mS/cm2以下であった、全てのセルについては、発電運転開始後のべ約30000時間経過時点での発電においても平均0.7V以上の発電電圧であることが確認できた。このときの開放電圧は、67.9V(平均0.970V)を維持していた。

【0131】

以上のように、本実施例において、燃料電池組み立て前のMEAの短絡伝導度を測定することにより燃料電池の寿命を予測できることを発見した。すなわち、短絡伝導度が1.5mS/cm2以下のMEAを用いる製造方法または検査方法が、10000時間以上の燃料電池の寿命を確認できる手法であることを確認した。さらに好ましくは、0.5mS/cm2以下の短絡伝導度のMEAのみを選択することにより、約30000時間の燃料電池の寿命を予測できる製造方法または検査方法であることを確認した。

【0132】

《参考例8》

参考例1および実施例2と同様な方法で、ただし本参考例では、参考例1でガス拡散層基材として用いたカーボンペーパーをカーボン不織布に替えて、かつ、それぞれのガス拡散層基材に予備平滑化処理を施した上で、MEAを作製した。

その予備平滑化処理としては、次のような方法を用いた。すなわち、ガス拡散層基材としてカーボン不織布を用いた場合には、カーボン不織布の表面に毛羽立った微小カーボン繊維を、予めバーナーを用いて炙ることによって除去した。

また、ガス拡散層基材としてカーボンクロスを用いた場合には、次の3通りの方法によって予備平滑化処理を行った。

【0133】

一番目の方法は、単にプレスにより荷重を加えることにより、予備平滑化処理を行う手法である。この手法においては、30kgf/cm2の圧力を5分間加えることで、予備平滑化処理とした。

ニ番目の方法は、ホットプレスによる予備平滑化処理を行う手法である。この手法においては、150℃、30kgf/cm2の圧力を5分間加えることにより、予備平滑化処理とした。このとき、加熱温度については、120℃〜180℃の範囲で検討を行ったが、表面観察の結果、120℃〜180℃の範囲では、顕著な差は観察されなかった。

三番目の方法は、ホットプレスをした後、カーボンクロス表面の毛羽立ちをバーナーで炙る手法である。

【0134】

これらのガス拡散層基材としての1種類のカーボン不織布と3種類のカーボンクロス、それぞれについて、25枚ずつ用意し、それらを用いて、25枚ずつ、計100枚のMEAを作製した。

このように作製した各MEAを、図8に示すように厚さ5mmの銅板に金メッキした集電板2枚の間に挟み、特に荷重(圧力)は印加せず、集電板の重さだけの荷重で各MEAを狭持した。これらを、25℃、湿度30%の恒温恒湿室に設置し、集電板間にDC0.2Vを印加して、電流値の経時変化を測定し、その電流値から短絡伝導度を算出した。

【0135】

上記100枚のMEAの短絡伝導度を測定したところ、全てのMEAが0.5mS/cm2以下の短絡伝導度であった。その中でも、カーボン不織布にバーナーで炙る処理だけを加えた物は、全て0.2mS/cm2以下の短絡伝導度であった。また、カーボンクロスにプレス処理だけを施した物は、全て0.5mS/cm2以下の短絡伝導度であった。また、カーボンクロスにホットプレス処理を施した物は、全て0.3mS/cm2以下の短絡伝導度であった。さらに、カーボンクロスにホットプレス処理を施した後、バーナーで炙る処理を施した物は、全て0.2mS/cm2以下の短絡伝導度であった。

【0136】

また、カーボン不織布やカーボンクロスに撥水層を設ける場合にも、予備平滑化処理が効果を発揮するか否かの確認のため、撥水層を設ける前に予備平滑化処理を施す場合と、撥水層を設けた後で予備平滑化処理を施す場合との両方の実験をした。その結果、撥水層を設ける前後のどちらで予備平滑化処理を行っても、予備平滑化処理の効果があることを確認した。ただし、撥水層の撥水性の観点からは、予備平滑化処理を撥水層を設ける前に施した方が良いことも確認した。

【0137】

以上、実施例群および参考例群を用いて、本発明の効果を説明した。なお、上記実施例群および参考例の中のいくつかでは、MEAに0.5V以下の一定電圧を印加して計測された定常電流値から換算することにより、微少短絡に伴う短絡伝導度や、水素リーク電流値を求めたが、5mA/cm2以下の一定電流を印加した場合に観測される定常電圧値を用いて換算することにより求めた、短絡伝導度や、水素リーク電流値においても、再現性良く同等の結果が得られることを確認した。

【0138】

また、MEAに印加する一定電圧や一定電流は、電極触媒層材料の酸化を防止するためには、出来るだけ低い電圧または小さい電流を印可することが好ましい。しかしながら、印加する一定電圧や一定電流が小さすぎると、定常電流や定常電圧が小さくなり、現存する計測器の分解能などを考慮すると、0.2V程度の一定電圧、または2mA/cm2程度の一定電流を印加することにより再現性の高い結果が得られることを確認したが、0.5V以下の一定電圧、5mA/cm2以下の一定電流で、計測器で再現性良く測定可能な範囲であれば、MEAに影響を及ぼすことがないことも確認した。

【0139】

【発明の効果】

本発明の高分子電解質型燃料電池においては、燃料電池の締結圧を、電極面積当たり2.0〜4.0kgf/cm2とする、または導電性セパレータ板と電極とが接する部分の面積当たり4.0〜8.0kgf/cm2とする、または単位電池の燃料極と酸化剤極との間の直流抵抗成分に起因する短絡伝導度を1.5mS/cm2のような所定値以下とする、または電極面積当たりの水素リーク電流を3mA/cm2のような所定値以下とすることによって、燃料電池の耐久性を大幅に向上することができる。

【0140】

また、本発明の参考形態に係る高分子電解質型燃料電池の製造方法あるいは検査方法においては、初期短絡伝導度が1.5mS/cm2のような所定値を超える、または電極面積当たりの初期水素リーク電流が3mA/cm2のような所定値を超える高分子電解質膜あるいはMEAあるいは単位電池あるいは電池スタックを除去することにより、耐久性の高い燃料電池を効率よく製造することができる。

【図面の簡単な説明】

【図1A】 本発明の実施例および参考例の燃料電池で用いた導電性セパレータ板の表面の構成を示す模式的平面図である。

【図1B】 図1Aの導電性セパレータ板の裏面の構成を示す模式的平面図である。

【図2A】 本発明の実施例および参考例の燃料電池で用いた他の種類の導電性セパレータ板の表面の構成を示す模式的平面図である。

【図2B】 図2Aの導電性セパレータ板の裏面の構成を示す模式的平面図である。

【図3A】 本発明の実施例および参考例の燃料電池で用いたさらに他の種類の導電性セパレータ板の表面の構成を示す模式的平面図である。

【図3B】 図3Aの導電性セパレータ板の裏面の構成を示す模式的平面図である。

【図4】 本発明の実施例および参考例の燃料電池で作製したMEAの表面の構成を示す模式的平面図である。

【図5】 本発明の実施例および参考例で作製した2セル積層の燃料電池の構成を示す模式的な一部正面断面図である。

【図6】 概念的な単位電池の断面の構成を示す模式的断面図である。

【図7】 現実的な単位電池の断面の構成を示す模式的断面図である。

【図8】 本発明の実施例7で作製したMEAを2枚の集電板で挟持した構成を示す模式的断面図である。

【図9】 本発明の参考例1で作製した燃料電池の電極面積当たりの締結圧と電池電圧との関係を示す特性図である。

【図10】 本発明の参考例1で作製した燃料電池における、電極面積当たりの締結圧と短絡伝導度および水素リーク電流との関係を示す特性図である。

【図11】 本発明の実施例2で作製した燃料電池における、導電性セパレータ板と電極とが接する面積当たりの締結圧と電池電圧との関係を示す特性図である。

【図12】 本発明の実施例2で作製した燃料電池における、導電性セパレータ板と電極とが接する面積当たりの締結圧と短絡伝導度および水素リーク電流との関係を示す特性図である。

【図13】 本発明の実施例3で作製した燃料電池における、電流密度と短絡伝導度の経時変化を示す特性図である。

【図14】 図8に示される、MEAを2枚の集電板で挟持した構成における電流密度と短絡伝導度の経時変化を示す特性図である。

【符号の説明】

11a,11b,21,31 溝部

12a,12b,22,32 リブ部

13a,13b,23a,23b 酸化剤ガスのマニホールド孔

14a,14b,24a,24b 燃料ガスのマニホールド孔

15a,15b,25a,25b 冷却水のマニホールド孔

33a,33b,43a,43b 酸化剤ガスのマニホールド孔

34a,34b,44a,44b 燃料ガスのマニホールド孔

35a,35b,45a,45b 冷却水のマニホールド孔

501,502,503,504,505 導電性セパレータ板

71,541,551 高分子電解質膜

540a,540b,550a,550b 電極

72 ガス拡散層

73 触媒層

78 微少短絡部

Claims (3)

- 水素イオン伝導性高分子電解質膜と、その電解質膜の両面にそれぞれ配置されガス拡散層および触媒層からなる電極の一対とからなる電解質膜電極接合体と、前記電極の一対の一方の電極に燃料ガスを供給排出するためのガス流路を有し前記一方の電極に接する導電性セパレータ板と、他方の電極に酸化剤ガスを供給排出するためのガス流路を有し前記他方の電極に接するさらなる導電性セパレータ板とからなる単位電池が複数積層され積層方向に締結されてなる電池スタックを具備する高分子電解質型燃料電池であって、前記各導電性セパレータ板と前記各電極が接する部位の面積当たりの締結荷重が、4.0〜8.0kgf/cm2であることを特徴とする高分子電解質型燃料電池。

- 前記各導電性セパレータ板の前記各ガス流路の溝幅が0.8mm以上、1.0mm以下であり、前記各ガス流路の深さが0.3mm以上、1.0mm以下である請求項1記載の高分子電解質型燃料電池。

- 前記各導電性セパレータ板に接する前記各電極の面積のうち、前記各導電性セパレータ板と前記各電極とが接する部分の面積が、前記各導電性セパレータ板と前記各電極が接しない部分の面積以上である請求項1記載の高分子電解質型燃料電池。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003085583A JP4359441B2 (ja) | 2002-03-26 | 2003-03-26 | 高分子電解質型燃料電池 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002085277 | 2002-03-26 | ||

| JP2003085583A JP4359441B2 (ja) | 2002-03-26 | 2003-03-26 | 高分子電解質型燃料電池 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005315192A Division JP4486580B2 (ja) | 2002-03-26 | 2005-10-28 | 高分子電解質型燃料電池およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004006280A JP2004006280A (ja) | 2004-01-08 |

| JP2004006280A5 JP2004006280A5 (ja) | 2005-12-15 |

| JP4359441B2 true JP4359441B2 (ja) | 2009-11-04 |

Family

ID=30445978

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003085583A Expired - Lifetime JP4359441B2 (ja) | 2002-03-26 | 2003-03-26 | 高分子電解質型燃料電池 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4359441B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4197514B2 (ja) | 2004-02-25 | 2008-12-17 | 三星エスディアイ株式会社 | 燃料電池システム及びスタック |

| JP4268100B2 (ja) * | 2004-07-27 | 2009-05-27 | 実 梅田 | イオン伝導度測定装置 |

| JP2007188642A (ja) * | 2006-01-11 | 2007-07-26 | Hitachi Ltd | 固体高分子形燃料電池 |

| JP5106808B2 (ja) * | 2006-07-31 | 2012-12-26 | 三菱レイヨン株式会社 | 多孔質炭素電極基材およびそれを用いた固体高分子型燃料電池 |

| JP2008210549A (ja) * | 2007-02-23 | 2008-09-11 | Toshiba Corp | 燃料電池 |

| JP5611604B2 (ja) * | 2010-01-28 | 2014-10-22 | 本田技研工業株式会社 | 膜−電極構造体の製造方法 |

| JP5421227B2 (ja) | 2010-07-05 | 2014-02-19 | 株式会社日本自動車部品総合研究所 | 燃料電池のガス拡散層の製造方法、製造装置および燃料電池 |

-

2003

- 2003-03-26 JP JP2003085583A patent/JP4359441B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004006280A (ja) | 2004-01-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8012646B2 (en) | Polymer electrolyte fuel cell provided with a tightening pressure | |

| JP4486580B2 (ja) | 高分子電解質型燃料電池およびその製造方法 | |

| US7829236B2 (en) | Hydration sensor apparatus for measuring membrane hydration in a fuel cell stack | |

| JP3242736B2 (ja) | 電気化学デバイス | |

| JP2000215903A (ja) | 固体高分子電解質型燃料電池 | |

| JPH09283157A (ja) | 燃料電池、燃料電池の製造方法、複合ガスセパレータ、およびその製造方法 | |

| US20100273083A1 (en) | Fuel cell | |

| JP4359441B2 (ja) | 高分子電解質型燃料電池 | |

| JP2007172953A (ja) | 燃料電池 | |

| CA2693522C (en) | Fuel cell with non-uniform catalyst | |

| KR100413397B1 (ko) | 고분자전해질형 연료전지와 그 사용방법 | |

| US20040157111A1 (en) | Fuel cell | |

| JP4606038B2 (ja) | 高分子電解質型燃料電池及びその運転方法 | |

| JP2005276729A (ja) | 固体高分子型燃料電池セルの性能検査方法 | |

| US20110086288A1 (en) | Fuel cell structure with porous metal plate | |

| JP2001135326A (ja) | 固体高分子電解質型燃料電池および同スタック | |

| JP2003123801A (ja) | 高分子電解質型積層燃料電池 | |

| JP3380805B2 (ja) | 燃料電池の複合ガスセパレータ | |

| JP2002184412A (ja) | ガス拡散層とそれを用いる電解質膜/電極接合体と高分子電解質型燃料電池 | |

| JP4249563B2 (ja) | 燃料電池およびその運転方法 | |

| JP5245232B2 (ja) | 固体高分子型燃料電池 | |

| JP2002025565A (ja) | 高分子電解質型燃料電池用電極とその製造法 | |

| KR20010060112A (ko) | 고분자 전해질 연료전지 | |

| JP2005302320A (ja) | 燃料電池の検査方法 | |

| US20100227257A1 (en) | Fuel cell separator and fuel cell including same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050909 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051028 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080501 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20081028 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20081028 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090423 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090622 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090716 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090810 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4359441 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090622 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120814 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130814 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |