JP4281563B2 - 車輪支持用ハブユニットとその製造方法 - Google Patents

車輪支持用ハブユニットとその製造方法 Download PDFInfo

- Publication number

- JP4281563B2 JP4281563B2 JP2004020108A JP2004020108A JP4281563B2 JP 4281563 B2 JP4281563 B2 JP 4281563B2 JP 2004020108 A JP2004020108 A JP 2004020108A JP 2004020108 A JP2004020108 A JP 2004020108A JP 4281563 B2 JP4281563 B2 JP 4281563B2

- Authority

- JP

- Japan

- Prior art keywords

- shape

- inner ring

- circumferential direction

- shaft member

- caulking portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C43/00—Assembling bearings

- F16C43/04—Assembling rolling-contact bearings

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

- F16C19/184—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement

- F16C19/186—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement with three raceways provided integrally on parts other than race rings, e.g. third generation hubs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2326/00—Articles relating to transporting

- F16C2326/01—Parts of vehicles in general

- F16C2326/02—Wheel hubs or castors

Description

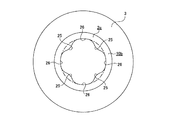

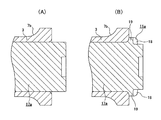

一方、請求項3に記載した車輪支持用ハブユニットに於いては、上記かしめ部を形成する以前の上記軸部材の一端部を円筒部(「円筒部」の語は、凡そ円筒状である事を言い、内外両周面が完全な円筒面である場合は勿論、内外両周面の一方又は双方が、円すい面等、円筒面と異なる形状である場合も含む。本明細書及び特許請求の範囲の全体で同じ。)とし、且つ、この円筒部の内周面を円周方向に関する凹凸面とすると共に、上記かしめ部を形成する際の上記円筒部の径方向外方への塑性変形量を、上記凹凸面の各凸部に対応する部分で各凹部に対応する部分よりも多くする事により、上記かしめ部の外周縁の形状を円周方向に関する凹凸形状としている。

即ち、請求項1に記載した(請求項2に記載した製造方法により造られた)車輪支持用ハブユニットの場合には、軸部材の一端部を径方向外方に塑性変形させる事に伴い、この軸部材の一端部のうち、この軸部材の一端面の各凸部に対応する部分が、それぞれ上記かしめ部のうち径方向の高さが大きい部分となる。この様に、請求項1に記載した(請求項2に記載した製造方法により造られた)車輪支持用ハブユニットの場合には、上記かしめ部のうち径方向の高さが大きい部分を形成する為に、当該部分の軸方向に関する肉厚を小さくすると言った手段を採用していない。この為、上記かしめ部のうち径方向の高さが大きい部分の、軸方向に関する肉厚を十分に確保できる。

又、請求項3に記載した(請求項4に記載した製造方法により造られた)車輪支持用ハブユニットの場合には、円筒部の径方向外方への塑性変形量を、凹凸面の各凸部に対応する部分で各凹部に対応する部分よりも多くする事に伴い、これら各凸部に対応する部分が、それぞれ上記かしめ部のうち径方向の高さが大きい部分となる。この様な請求項3に記載した(請求項4に記載した製造方法により造られた)車輪支持用ハブユニットの場合、塑性変形に伴う上記円筒部の肉厚の減少量は、上記各凸部に対応する部分で上記各凹部に対応する部分よりも多くなる。但し、塑性変形前の上記円筒部の肉厚は、上記各凸部に対応する部分で上記各凹部に対応する部分よりも大きくなっている。従って、上述の様に塑性変形に伴う円筒部の肉厚の減少量が上記各凸部に対応する部分で上記各凹部に対応する部分よりも多くなっても、塑性変形前のこれら各凸部に対応する部分の肉厚を調節すると共に、これら各凸部に対応する部分の肉厚の減少量を規制する事により、上記かしめ部のうち径方向の高さが大きい部分の肉厚を十分に確保できる。

この様に本発明の場合には、上記かしめ部のうち径方向の高さが大きい部分の肉厚を十分に確保できる為、このかしめ部の耐久性を十分に確保できる。

この様に本実施例の場合には、上記かしめ部11bのうち径方向の高さが大きい部分の、軸方向に関する肉厚を十分に確保できる為、このかしめ部11bの強度、剛性、耐久性を、何れも十分に確保できる。

従って、本実施例の場合も、上記かしめ部に関して、上述した実施例1の場合と同様の作用効果を奏する事ができる。

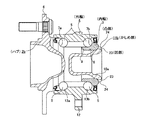

2、2a、2b、2c ハブ

3 内輪

4、4a 外輪

5 転動体

6 フランジ

7a、7b 内輪軌道

8 小径段部

9 段差面

10、10a〜10c 円筒部

11、11a〜11d かしめ部

12 取付部

13a、13b 外輪軌道

14 軸部材

15 スプライン孔

16 面取り部

17、17a 軸部材

18 第一領域

19 第二領域

20 切り欠き

21 舌片

22 かしめ代

23、23a 凹部

24、24a 凸部

25 凸部

26 凹部

Claims (4)

- 軸部材の一端部に設けた小径段部に内輪を外嵌すると共に、この内輪の一端面を、この軸部材の一端部のうちこの内輪の一端面から突出した部分を径方向外方に塑性変形させて形成したかしめ部により抑え付ける事で、上記内輪を上記軸部材に結合固定している車輪支持用ハブユニットに於いて、上記かしめ部を形成する以前の上記軸部材の一端面の形状を、軸方向に凹んだ切り欠きを円周方向複数個所に設けた形状である、円周方向に関する第一の凹凸形状とする事により、この軸部材の一端部のうち上記内輪の一端面から突出した、上記各切り欠きの深さ寸法よりも大きな軸方向寸法を有する部分を径方向外方に塑性変形させて形成したかしめ部の外周縁の形状を、径方向内方に凹んだ凹部を円周方向複数個所に設けた形状である、円周方向に関する第二の凹凸形状とした事を特徴とする車輪支持用ハブユニット。

- 請求項1に記載した車輪支持用ハブユニットの製造方法であって、かしめ部を形成する以前の軸部材の一端面の形状を、軸方向に凹んだ切り欠きを円周方向複数個所に設けた形状である、円周方向に関する第一の凹凸形状とし、この軸部材の一端部のうち内輪の一端面から突出した、上記各切り欠きの深さ寸法よりも大きな軸方向寸法を有する部分を径方向外方に塑性変形させる事で上記かしめ部を形成する事により、このかしめ部の外周縁の形状を、径方向内方に凹んだ凹部を円周方向複数個所に設けた形状である、円周方向に関する第二の凹凸形状とする、車輪支持用ハブユニットの製造方法。

- 軸部材の一端部に設けた小径段部に内輪を外嵌すると共に、この内輪の一端面を、この軸部材の一端部のうちこの内輪の一端面から突出した部分を径方向外方に塑性変形させて形成したかしめ部により抑え付ける事で、上記内輪を上記軸部材に結合固定している車輪支持用ハブユニットに於いて、上記かしめ部を形成する以前の上記軸部材の一端部を円筒部とし、且つ、この円筒部の内周面を円周方向に関する凹凸面とすると共に、上記かしめ部を形成する際の上記円筒部の径方向外方への塑性変形量を、上記凹凸面の各凸部に対応する部分で各凹部に対応する部分よりも多くする事により、上記かしめ部の外周縁の形状を円周方向に関する凹凸形状とした事を特徴とする車輪支持用ハブユニット。

- 請求項3に記載した車輪支持用ハブユニットの製造方法であって、かしめ部を形成する以前の軸部材の一端部を円筒部とし、且つ、この円筒部の内周面を円周方向に関する凹凸面とすると共に、上記かしめ部を形成する際の上記円筒部の径方向外方への塑性変形量を、上記凹凸面の各凸部に対応する部分で各凹部に対応する部分よりも多くする事により、上記かしめ部の外周縁の形状を円周方向に関する凹凸形状とする、車輪支持用ハブユニットの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004020108A JP4281563B2 (ja) | 2004-01-28 | 2004-01-28 | 車輪支持用ハブユニットとその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004020108A JP4281563B2 (ja) | 2004-01-28 | 2004-01-28 | 車輪支持用ハブユニットとその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005212561A JP2005212561A (ja) | 2005-08-11 |

| JP2005212561A5 JP2005212561A5 (ja) | 2006-10-12 |

| JP4281563B2 true JP4281563B2 (ja) | 2009-06-17 |

Family

ID=34904126

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004020108A Expired - Fee Related JP4281563B2 (ja) | 2004-01-28 | 2004-01-28 | 車輪支持用ハブユニットとその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4281563B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007069838A (ja) * | 2005-09-09 | 2007-03-22 | Jtekt Corp | 転がり軸受装置 |

-

2004

- 2004-01-28 JP JP2004020108A patent/JP4281563B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005212561A (ja) | 2005-08-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1566286B1 (en) | Race member in hub unit and method of producing the same | |

| JP3855315B2 (ja) | 車輪支持用転がり軸受ユニットの製造方法 | |

| JP4936712B2 (ja) | 車輪用軸受装置 | |

| JP2003074571A (ja) | 駆動輪用転がり軸受ユニット及び車輪用駆動ユニット | |

| JP4299957B2 (ja) | 軸受装置の製造方法 | |

| JP4604634B2 (ja) | 転がり軸受装置とその製造方法 | |

| EP3546777B1 (en) | Hub unit bearing, method for manufacturing same, motor vehicle, and method for manufacturing same | |

| JP5228343B2 (ja) | 車輪支持用複列転がり軸受ユニット及びその製造方法 | |

| JP2002225503A (ja) | 車輪支持用ハブユニットの製造方法とその製造用押型 | |

| JP4281563B2 (ja) | 車輪支持用ハブユニットとその製造方法 | |

| JP4078945B2 (ja) | 転がり軸受装置 | |

| JP4239249B2 (ja) | 軸受装置の製造方法 | |

| JP4239542B2 (ja) | 転がり軸受装置 | |

| JP5182144B2 (ja) | 軌道輪部材の製造方法 | |

| JP4538844B2 (ja) | 車輪用軸受装置 | |

| EP1889734B1 (en) | Axle bearing apparatus and method of producing hub shaft for driving wheel bearing apparatus | |

| JP2007192342A (ja) | 車輌用軸受装置 | |

| JP4059268B2 (ja) | 車輪支持用転がり軸受ユニット及びその製造方法 | |

| JP2005090613A (ja) | 車輪支持用ハブユニット | |

| JP4178669B2 (ja) | 軸受装置の製造方法 | |

| JP2006144990A (ja) | 転がり軸受装置 | |

| JP2003056580A (ja) | 車軸用軸受装置 | |

| JP5150990B2 (ja) | 車軸用軸受装置の製造方法 | |

| JP4193353B2 (ja) | 車軸用軸受装置およびその製造方法 | |

| JP5592661B2 (ja) | 軸受装置の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060824 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060824 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20060824 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080709 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080722 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080912 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090224 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090309 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120327 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |