JP4256603B2 - 積層配線板の製造方法 - Google Patents

積層配線板の製造方法 Download PDFInfo

- Publication number

- JP4256603B2 JP4256603B2 JP2001234901A JP2001234901A JP4256603B2 JP 4256603 B2 JP4256603 B2 JP 4256603B2 JP 2001234901 A JP2001234901 A JP 2001234901A JP 2001234901 A JP2001234901 A JP 2001234901A JP 4256603 B2 JP4256603 B2 JP 4256603B2

- Authority

- JP

- Japan

- Prior art keywords

- hole

- wiring board

- conductor

- plating

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Production Of Multi-Layered Print Wiring Board (AREA)

- Printing Elements For Providing Electric Connections Between Printed Circuits (AREA)

Description

【発明の属する技術分野】

本発明は,導体層と層間絶縁層とを積層してなる積層配線板の製造方法に関する。さらに詳細には,実質的に貫通孔と同等の機能を持つ重ねビアを有する配線板,およびその重ねビア構造を容易に実現できる積層配線板の製造方法に関するものである。

【0002】

【従来の技術】

従来から,導体層と層間絶縁層とを交互に積層する積層配線板においては,多様な回路の実現のため,2層間の層間導通構造を随所に配置している。この層間導通構造は,ドリル等による穴開け,めっき充填,そして,ふためっきにより形成されるのが一般的である。

【0003】

【発明が解決しようとする課題】

しかしながら,従来の積層配線板には,次のような問題点があった。すなわち,この層間導通構造の実現にあたっては,ドリルによって穴開けが行われている。このドリルの径は,寿命や加工精度を考慮すると,0.15〜0.20mm程度が下限である。このため,ランド径が大きくなり,高密度なパターン形成が出来ない。

【0004】

また,レーザ加工で穴を開け,フィルドめっきによってビアホールを充填することも考えられる。この場合のフィルドめっきでは,確実にビアホールを充填するためには穴が有底である必要がある。しかし,有底にして実施した場合でも,例えば,図7に示すような板厚の大きい絶縁板にビアホール(板厚0.15mm,穴径100μm)を形成する場合,レーザ加工が困難である。さらに,ビアホールをめっきで十分に充填すると,めっきが表層にも70μm程度析出してしまう。すなわち,ビアホールが深いほど,多くのめっきが表層に析出してしまう。このため,ビアホールが深い場合に,めっき後のパターン形成において,加工精度が低下する問題がある。

【0005】

本発明は,前記した従来の積層配線板における層間接続構造が有する問題点を解決するためになされたものである。すなわちその課題とするところは,絶縁層の厚さが比較的大きい層間接続構造を形成する際のビアホールの充填を容易にし,高密度なパターン形成ができる積層配線板の製造方法を提供することにある。

【0006】

【課題を解決するための手段】

この課題の解決を目的としてなされた本発明の積層配線板の製造方法は,導体層と層間絶縁層とを交互に積層してなる積層配線板の製造方法であって,出発材となる層間絶縁層(「出発層間絶縁層」とする)を両面から加工して,テーパー形状の頂部同士を付き合わせた形状の貫通穴をレーザ加工によって形成する第1工程と,貫通穴の頂部をめっきによって導体で塞ぎ,当該頂部の導体を底面とする2つの有底ビアを形成し,その後にさらにめっきを続けて両有底ビアを導体で充填するとともに,出発層間絶縁層の表面上に導体層を析出させる第2工程と,出発層間絶縁層上に析出した導体をパターニングすることで回路パターンを形成する第3工程とを含むことを特徴としている。

【0007】

すなわち,本発明の積層配線板における層間接続ビア構造は,「ある導体層」と,「他の導体層」との導体層の導通をとる層間接続構造である。この層間接続構造は,テーパー形状の頂部同士を付き合わせた形状の貫通孔を充填したものである。さらには,当該貫通孔は,めっきで充填されたものである。この場合,めっきの初期時に貫通孔の最小径部分が導体で塞がり有底のテーパー形状の穴ができる。このため,充填するときの穴の実質的な深さは,テーパー形状の有底穴の高さとなる。すなわち,導体量も少なくてすみ,表層へ析出する導体も少ない。これにより,ビアホールの充填が容易になり,穴に導体を施す場合のつきまわり性の問題を生じない。

【0008】

また,本発明の積層配線板は,層間接続箇所の最小径が,10〜30μmの範囲内にあることとするとよい。なぜなら,最小径を30μmより大きくした場合には,めっき等による充填時に穴が塞がらず有底とならない可能性があるからである。また,最小径を10μmより小さくした場合には,レーザ加工による穴形成の精度が低いと,導通がとれていないものができる可能性があるからである。よって,この範囲により確実に最小部がめっきで塞がり導通がとれる。

【0009】

【0010】

また,本発明の積層配線板の製造方法では,絶縁層を有する構造体を出発材とする。この出発材に対して,まず,絶縁層を両面から加工して,テーパー形状の頂部同士を付き合わせた形状の貫通穴が形成される。これが第1工程である。次に,貫通穴の頂部をめっきによって導体で塞ぎ,当該頂部の導体を底面とする2つの有底ビアを形成し,その後にさらにめっきを続けて両有底ビアを導体で充填するとともに,絶縁層の表面上に導体層を析出させる。これが第2工程である。これにより,絶縁層の両面が貫通穴を通じて導通する状態が得られる。そして,絶縁層上に析出した導体をパターニングすることで回路パターンを形成する。これが第3工程である。

【0011】

ここにおいて,貫通穴の充填は,めっきにより行う。その場合,めっきの初期時に貫通孔の最小径部分が導体で塞がる。よって,テーパー形状の有底穴ができる。このため,充填する穴の深さは,各テーパー形状の穴の高さである。これは,絶縁層のほぼ半分の厚さであり,さして深いものにはなっていない。よって,貫通穴を充填するための導体の量が少なくてすみ,表層に析出する導体はそれほど厚いものでない。このため,パターン形成時の精度が良い。

【0012】

【発明の実施の形態】

以下,本発明を具体化した実施の形態について,添付図面を参照しつつ詳細に説明する。

【0013】

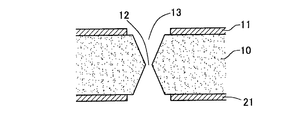

本実施の形態に係る積層配線板1000は,図1に示す断面構造を有している。図1の積層配線板1000は,導体層100,200と,層間絶縁層10とを有する2層配線板である。導体層100は,銅箔11と銅めっき層41とにより構成されている。導体層200は,銅箔21と銅めっき層41とにより構成されている。勿論,各導体層には,適宜パターニングが施されている。層間絶縁層10は板厚0.15mm程度であり,銅箔11,21の厚さは12μm〜18μmの範囲内である。

【0014】

積層配線板1000には,導体層100と導体層200との導通をとるためのビアホール13が設けられている。ビアホール13は,銅めっき層41により充填されている。このため,導体層100と導体層200とは,銅めっき41により導通がとられている。

【0015】

ビアホール13は,テーパー形状の頂部同士を付き合わせた形状であり,開口部の径が100μm,最小径部12の径が20μm程度である。このテーパー形状の頂部同士を付き合わせた形状は,一般的な円筒状の貫通孔を充填したものとほぼ同様の機能を有し,最小径部12を経由して導体層100と導体層200とを確実に導通する構造である。

【0016】

次に,積層配線板1000の製造プロセスを説明する。積層配線板1000は,図2に示すような両面銅付き樹脂板1を出発材料として製造される。両面銅付き樹脂板1は,両面に銅箔11,21を有している。両面銅付き樹脂板1の樹脂部10は,厚さ0.15mm程度であり,銅箔11,21の厚さは12μm〜18μmの範囲内である。次に,図3に示すように,両面銅付き樹脂板1の両面にある銅箔11,21をエッチングして穴14,24を開ける。穴14,24は,レーザ加工でビアホール13を形成するためのものである。レーザ加工は,テーパー状の穴にする必要があるため,ラージウィンドウ法が適切である。なお,銅ダイレクトレーザ法でビアホール13を形成する場合には,エッチングによる穴あけは必要ない。

【0017】

次に,樹脂板1の両側にある穴14,24からレーザ加工により,テーパー形状の頂部同士を付き合わせた形状の穴13を形成する。図4は,レーザ加工後の樹脂板1を示す図である。穴13は,最小径部12を経由して貫通した状態となっている。このとき,穴13の開口穴径は100μm程度である。一方,穴13の最小径部12の径は20μm程度である。また,2つのテーパー形状の穴は,ほぼ同じ大きさであり,最小径部12は樹脂板1の厚さ方向のほぼ中央にある。

【0018】

次に,穴13をフィルドめっきにより充填する。このとき,めっきの初期に,まず,穴13の最小径部12が塞がれる。これにより,有底のビアホールが2つできる。図5は,めっき初期の積層配線板1を示す図である。その後は,実質的に有底穴の充填といえる。図6は,充填後の積層配線板1を示す図である。穴(ビアホール)13は,銅めっき層41によって充填されている。このとき,ビアホール13を充填するために必要な深さは,導体層100もしくは導体層200から最小径部12までの深さでよい。よって,積層配線板1000の厚さのほぼ半分にすぎないため,表層に析出する銅めっき層41の厚さは僅かなものでしかない。また,つきまわり性の問題もほとんどない。その後,この状態の樹脂板1の銅めっき層41および銅箔11,21をパターニングすることにより,積層配線板1000(図1)が製造される。

【0019】

以上詳細に説明したように本実施の形態では,まず,樹脂層10の両面に銅箔11,12を有する両面銅付き樹脂板1に,テーパー形状の頂部同士を付き合わせた形状となる穴13を形成することとしている。この穴13は,最小径部12で貫通している。そして,フィルドめっきにより穴13を充填することとしている。その後で,樹脂板1の表裏層である銅めっき層41および銅箔11,21に対して,回路パターンを形成することとしている。これにより,導体層100と導体層200とがビアホール13により層間接続されている積層配線板1000およびその製造方法が実現されている。

【0020】

また,フィルドめっき時,穴13の実質的な深さは,積層配線板1000の厚さのおよそ半分になっている。このため,めっき量は少なくてすみ,表層に析出する銅めっき層41もあまり厚くならない。さらに,銅めっき層41形成時のつきまわり性の問題もない。これにより,パターン形成時の精度が良い。

【0021】

また,本形態では,ドリルを使用せずにレーザ加工によりビアホール13を形成している。このため,ビアホール13の開口穴径は,100μm程度とすることができる。これにより,高密度なパターン形成ができる積層配線板およびその製造方法を実現している。

【0022】

なお,本実施の形態は単なる例示にすぎず,本発明を何ら限定するものではない。したがって本発明は当然に,その要旨を逸脱しない範囲内で種々の改良,変形が可能である。例えば,銅箔11,21のない樹脂板を使用し,フィルドめっきによる銅めっき層41のみにパターン形成をしてもよい。

【0023】

また,出発材である樹脂板1は,銅箔なしの樹脂板もしくは片面銅箔付き樹脂板でもよい。この場合,銅箔に穴を開ける工程を行わなくてよい。

【0024】

【発明の効果】

以上の説明から明らかなように本発明によれば,絶縁層の厚さが比較的大きい層間接続構造を形成する際のビアホールの充填を容易にし,高密度なパターン形成ができる積層配線板およびその製造方法が提供される。

【図面の簡単な説明】

【図1】 実施の形態に係る積層配線板の断面図である。

【図2】 図1の積層配線板の製造途上の段階の断面図(工程1)である。

【図3】 図1の積層配線板の製造途上の段階の断面図(工程2)である。

【図4】 図1の積層配線板の製造途上の段階の断面図(工程3)である。

【図5】 図1の積層配線板の製造途上の段階の断面図(工程4)である。

【図6】 図1の積層配線板の製造途上の段階の断面図(工程5)である。

【図7】 従来の形態に係る積層配線板の断面図である。

【符号の説明】

10 層間絶縁層

11,21 銅箔

13 ビアホール(穴)

41 銅めっき層

100,200 導体層

1000 積層配線板

Claims (2)

- 導体層と層間絶縁層とを交互に積層してなる積層配線板の製造方法において,

出発材となる層間絶縁層(「出発層間絶縁層」とする)を両面から加工して,テーパー形状の頂部同士を付き合わせた形状の貫通穴をレーザ加工によって形成する第1工程と,

前記貫通穴の頂部をめっきによって導体で塞ぎ,当該頂部の導体を底面とする2つの有底ビアを形成し,その後にさらにめっきを続けて両有底ビアを導体で充填するとともに,前記出発層間絶縁層の表面上に導体層を析出させる第2工程と,

前記出発層間絶縁層上に析出した導体をパターニングすることで回路パターンを形成する第3工程とを含むことを特徴とする積層配線板の製造方法。 - 請求項1に記載する積層配線板の製造方法において,

前記第1工程では,前記貫通穴のテーパー形状の頂部が前記出発層間絶縁層の厚さ方向の中央に位置するように穴加工することを特徴とする積層配線板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001234901A JP4256603B2 (ja) | 2001-08-02 | 2001-08-02 | 積層配線板の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001234901A JP4256603B2 (ja) | 2001-08-02 | 2001-08-02 | 積層配線板の製造方法 |

Related Child Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008322493A Division JP2009060151A (ja) | 2008-12-18 | 2008-12-18 | 積層配線板の製造方法 |

| JP2008322517A Division JP4963495B2 (ja) | 2008-12-18 | 2008-12-18 | 積層配線板およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003046248A JP2003046248A (ja) | 2003-02-14 |

| JP2003046248A5 JP2003046248A5 (ja) | 2008-07-17 |

| JP4256603B2 true JP4256603B2 (ja) | 2009-04-22 |

Family

ID=19066433

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001234901A Expired - Lifetime JP4256603B2 (ja) | 2001-08-02 | 2001-08-02 | 積層配線板の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4256603B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10609823B2 (en) | 2015-04-08 | 2020-03-31 | Hitachi Chemical Company, Ltd. | Method for manufacturing multilayer wiring board |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4622672B2 (ja) * | 2005-05-19 | 2011-02-02 | パナソニック電工株式会社 | 配線基板の製造方法 |

| JP5021216B2 (ja) | 2006-02-22 | 2012-09-05 | イビデン株式会社 | プリント配線板およびその製造方法 |

| KR20100070161A (ko) * | 2008-12-17 | 2010-06-25 | 삼성전기주식회사 | 인쇄회로기판 및 그 제조방법 |

| JP5560834B2 (ja) * | 2010-03-29 | 2014-07-30 | 住友ベークライト株式会社 | 絶縁基板、絶縁基板の製造方法、プリント配線基板および半導体装置 |

| JP5565953B2 (ja) * | 2010-08-30 | 2014-08-06 | 京セラSlcテクノロジー株式会社 | 配線基板およびその製造方法 |

| JP5550526B2 (ja) | 2010-10-29 | 2014-07-16 | Tdk株式会社 | 積層型電子部品およびその製造方法 |

| JP2013038374A (ja) * | 2011-01-20 | 2013-02-21 | Ibiden Co Ltd | 配線板及びその製造方法 |

| JP6016004B2 (ja) * | 2011-09-29 | 2016-10-26 | 日立化成株式会社 | 配線基板及びその製造方法 |

| JP6385635B2 (ja) | 2012-05-28 | 2018-09-05 | 新光電気工業株式会社 | 配線基板の製造方法 |

| WO2014091869A1 (ja) | 2012-12-11 | 2014-06-19 | 日本特殊陶業株式会社 | 配線基板およびその製造方法 |

| US20140166355A1 (en) * | 2012-12-18 | 2014-06-19 | Samsung Electro-Mechanics Co., Ltd. | Method of manufacturing printed circuit board |

| JP2015226013A (ja) * | 2014-05-29 | 2015-12-14 | イビデン株式会社 | プリント配線板およびその製造方法 |

| US10508357B2 (en) * | 2016-02-15 | 2019-12-17 | Rohm And Haas Electronic Materials Llc | Method of filling through-holes to reduce voids and other defects |

| KR20180085219A (ko) * | 2017-01-18 | 2018-07-26 | 삼성전기주식회사 | 인덕터 및 그 제조 방법 |

| CN111508924B (zh) | 2019-01-31 | 2023-12-15 | 奥特斯奥地利科技与系统技术有限公司 | 部件承载件的通孔中的悬伸部补偿式环形镀层 |

| JP2020136634A (ja) * | 2019-02-26 | 2020-08-31 | 京セラ株式会社 | 配線基板 |

-

2001

- 2001-08-02 JP JP2001234901A patent/JP4256603B2/ja not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10609823B2 (en) | 2015-04-08 | 2020-03-31 | Hitachi Chemical Company, Ltd. | Method for manufacturing multilayer wiring board |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003046248A (ja) | 2003-02-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4256603B2 (ja) | 積層配線板の製造方法 | |

| JP3629375B2 (ja) | 多層回路基板の製造方法 | |

| JP5125166B2 (ja) | 多層配線基板及びその製造方法 | |

| US6548767B1 (en) | Multi-layer printed circuit board having via holes formed from both sides thereof | |

| JP5360494B2 (ja) | 多層配線基板、多層配線基板の製造方法、及びヴィアフィル方法 | |

| KR100701353B1 (ko) | 다층 인쇄 회로 기판 및 그 제조 방법 | |

| JP2006041463A (ja) | 導電性コラムの製造方法及び導電性コラムを有する回路板 | |

| JP2006100789A (ja) | 電気配線構造の製作方法 | |

| JP2001053188A (ja) | 多層配線基板の製造方法 | |

| JP4617900B2 (ja) | ビルトアッププリント配線板構造及びビルトアッププリント配線板の加工方法 | |

| JPH05347480A (ja) | 多層プリント配線板の製造方法 | |

| JP2009060151A (ja) | 積層配線板の製造方法 | |

| US8601683B2 (en) | Method for electrical interconnection between printed wiring board layers using through holes with solid core conductive material | |

| JP2003046249A (ja) | 積層配線板およびその製造方法 | |

| JP2006339350A (ja) | プリント配線板とその製造方法 | |

| JP4219541B2 (ja) | 配線基板及び配線基板の製造方法 | |

| JP4963495B2 (ja) | 積層配線板およびその製造方法 | |

| JP2000323841A (ja) | 多層回路基板とその製造方法 | |

| JPWO2021009865A1 (ja) | 高密度多層基板、及びその製造方法 | |

| JP2002016332A (ja) | スルーホールを有する積層板およびその製造方法 | |

| TWI301734B (en) | Circuit board structure and fabricating method thereof | |

| TWI505759B (zh) | 印刷電路板及其製造方法 | |

| JP2003332745A (ja) | 多層プリント配線板とその製造方法 | |

| JP2005183798A (ja) | 多層プリント配線板および多層プリント配線板の製造方法 | |

| JP2001308529A (ja) | 積層配線板およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080122 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080602 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20080602 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20080618 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080624 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080825 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20081021 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081218 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090127 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090130 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120206 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4256603 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130206 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140206 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |