JP4174377B2 - 光学素子 - Google Patents

光学素子 Download PDFInfo

- Publication number

- JP4174377B2 JP4174377B2 JP2003157083A JP2003157083A JP4174377B2 JP 4174377 B2 JP4174377 B2 JP 4174377B2 JP 2003157083 A JP2003157083 A JP 2003157083A JP 2003157083 A JP2003157083 A JP 2003157083A JP 4174377 B2 JP4174377 B2 JP 4174377B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- thin film

- waveguide

- film layer

- optical element

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Optical Integrated Circuits (AREA)

Description

【発明の属する技術分野】

本発明は、接合基板において形成される光学素子に関する。

【0002】

【従来の技術】

二枚の基板を接合して形成された光学素子では、一方の基板を薄板化してからリッジ加工することで、リッジ光導波路を形成することができる。この基板を接合する場合に、接着剤等を用いずに、基板どうしを強固に接合する技術として、直接接合技術が知られている。直接接合を用いることで、ガラス、半導体、強誘電体、圧電セラミックスなど様々な材料を高精度に接合することができ、光学素子への応用が期待されている。これまでに、誘電体基板、半導体基板、ガラス基板等の直接接合基板における光学素子の一例として光導波路型素子が提案されている。例えば、強誘電体結晶基板であるニオブ酸リチウムやタンタル酸リチウムを、同種基板あるいはガラス基板と直接接合し光導波路を形成する方法が開示されている(例えば、特許文献1および特許文献2参照)。

【0003】

また、二枚の基板間に薄膜を介して、それらを接合して形成した光学素子に関してもいくつかの提案がされている。二枚の基板を用いて、片方を導波層とした光学素子では、導波層になる基板の方が、屈折率が高くなくてはいけない。そこで、導波層よりも屈折率の低い薄膜を基板間に配置することで、基板の屈折率に関係なく光を導波することができる。例えば上述の特許文献1や特許文献2では、薄膜材料として、SiO2やSiNを用いることが示されている。また、薄膜材料として低融点ガラスを用いることも開示されている(例えば、特許文献3参照)。また、薄膜材料として金属酸化物などを用いることも開示されている(例えば、特許文献4参照)。

【0004】

【特許文献1】

特許第2574594号公報

【0005】

【特許文献2】

特開平06−222229号公報

【0006】

【特許文献3】

特許第2574606号公報

【0007】

【特許文献4】

特開平06−289347号公報

【0008】

【発明が解決しようとする課題】

しかし、前述のように、薄膜層を設けずに、屈折率の等しい同種基板で構成された光学素子は、光導波路として用いることができなかった。また、例えばニオブ酸リチウム基板とMgドープニオブ酸リチウム基板を直接接合する場合のように、屈折率の異なる2種の基板を直接接合した場合においても、屈折率の小さい方の基板に光導波路を形成することは不可能であった。

【0009】

薄膜を両基板の間に設けることで、上述の問題を解決することができる。しかし、薄膜を両基板の間に設けることは困難であった。特許文献1や特許文献2に示されているように、薄膜として、例えば、SiO2を用いた場合には、薄膜層の表面粗さ制御が難しく、スパッタ膜や蒸着膜による薄膜では膜表面粗さが大きくなる。このような表面粗さでは、直接接合には不適当である。例えばCVD(Chemical Vapor Deposition:化学気相蒸着)装置などを用いて薄膜を形成することで、表面粗さを小さくできるが、CVDは高価で大がかりな装置であるという問題があった。また、薄膜の形成条件などにより薄膜と基板との密着性や接合強度が不均一な分布を持ち、接合された基板を機械加工する場合に、それに対する強度が十分得られない。

【0010】

ほかに、特許文献3で示しているように、低融点ガラスを薄膜層として用いる場合には、例えばペースト状の溶融ガラス材を基板に塗布し、接合を行う基板を密着させてから焼成するといった手法を取るため、膜厚の均一性制御が難しかった。さらに、特許文献4に記載された技術では、薄膜に用いる金属酸化物材料が具体的に特定されておらず、実用性に乏しかった。

【0011】

また、直接接合基板において光導波路を形成する際の光導波路高さ制御および光導波路高さ均一性制御には、直接接合された基板のうち光導波路を形成する基板の厚みおよび均一性を測定することが重要である。しかし、一般には、上記の光導波路の、形成基板に対しての厚み均一性測定を光学的に行うことが難しく、直接接合基板全体の厚み測定に依っていたため、光導波路の厚み均一性が悪いという課題があった。

【0012】

本発明は、容易に作製することができる上、用いる基板の選択性が高い、基板を接合させた構成の光学素子を提供することを目的とする。

【0013】

【課題を解決するための手段】

本発明の光学素子の第1の構成は、ベース基板と導波基板と薄膜層とを備え、前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta2O5またはNb2O5を主成分とする膜を含む単層または多層構造であり、前記ベース基板と前記薄膜層との間、および前記導波基板と前記薄膜層との間の少なくとも一方が直接接合によって接合されている。それにより、精度の高い接合がなされている。

また、本発明の光学素子の第2の構成は、ベース基板と導波基板と薄膜層とを備え、前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、前記薄膜層の厚みが50nm以上である。それにより、導波ロスがなく、高い導波特性を得ることができる。

また、本発明の光学素子の第3の構成は、ベース基板と導波基板と薄膜層とを備え、前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、前記薄膜層は、金属層を有する多層膜であり、前記金属層は、前記導波基板側の表面には形成されておらず、前記導波基板は、前記薄膜層と接合されている。それにより、干渉縞観測による導波基板の厚み均一性の測定を容易に行なうことができる。なお、干渉縞観測とは、反射光の干渉状態を観測することで、基板の厚み均一性を調べる方法である。

また、本発明の光学素子の第4の構成は、ベース基板と導波基板と薄膜層とを備え、前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、前記導波基板が、波長λの光に対して透明な結晶であり、波長λの光に対する屈折率がn 1 である材料からなり、前記ベース基板が、前記波長λの光に対する屈折率がn 2 である材料からなり、前記薄膜層は、前記波長λの光に対する屈折率がn 3 である材料からなり、

n 1 >n 3 ,n 2 >n 3 の場合は、前記薄膜層の厚みTが、

T≠(k×λ)/(2×n 3 )であり、

n 1 >n 3 >n 2 の場合は、

T≠((2k−1)×λ)/(4×n 3 )となる。ただし、n 3 ≠n 1 ≠n 2 であり、kは自然数である。それにより、干渉縞観測を用いて、導波基板の厚みの均一性を測定することができる。

また、本発明の光学素子の第5の構成は、ベース基板と導波基板と薄膜層とを備え、前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、前記導波基板は、透明な結晶であり、前記薄膜層は、屈折率の異なる複数の誘電体材料からなる多層膜構造であって、前記所定の波長の光が、前記導波基板に対して垂直に入射した場合に、各層での反射光の位相差がお互いに打ち消し合うことがない。それにより、干渉縞観測を用いて、導波基板の厚みの均一性を測定することができる。なお、前記透明な結晶とは、所定の範囲の波長の光に対して、光透過性を有するものであればよい。

【0014】

また、本発明の他の光学素子は、導波基板とベース基板とを備え、前記導波基板と前記ベース基板とが接合されていて、前記導波基板と前記ベース基板との接合面において、一部に、接合していない非接合領域を備えている。

【0015】

また、本発明の光学素子の製造方法は、導波基板およびベース基板の少なくとも一方の主面に非接合領域となる凹部を形成し、前記非接合領域を、前記導波基板と前記ベース基板とに挟まれるように、前記前記導波基板と前記ベース基板どうしを接合する。

【0016】

また、本発明の他の光学素子の製造方法は、ベース基板を厚さ方向に凹状加工することにより、等間隔で配置された複数の溝を形成し、前記ベース基板に、他の前記ベース基板を、それぞれの前記溝が向き合い、かつそれぞれの前記溝が直交するようにして接合し、前記基板を、前記溝が露出するまで研磨することにより、積層ベース基板を形成する積層工程を行い、前記積層ベース基板に対し、前記積層工程を繰り返す。

【0017】

【発明の実施の形態】

本発明の光学素子によれば、厚さ制御の精度が高く、表面粗さも小さい薄膜が形成され得る。また、ベース基板と導波基板の屈折率によらず、光の導波特性を良好にすることができる。

【0019】

また、好ましくは、前記導波基板は、LiNbxTa(1-x)O3(0≦x≦1)からなる。それにより、導波光の帯域において透過率が高い。また、非線形光学効果を有しているので、波長変換素子等に使用することができる。

【0020】

また、好ましくは、前記導波基板に光導波路が形成されている。それにより、光導波路型の光学素子とすることができる。

【0022】

また、好ましくは、前記薄膜層は、直接接合によって接合される面に、Ta2O5またはNb2O5の何れかを主成分とする膜が形成されている。それにより、接合面の表面粗さが少なく、直接接合も可能である。

【0023】

また、好ましくは、前記薄膜層は、100℃以上の温度雰囲気中で前記ベース基板または前記導波基板上に成膜された膜である。それにより、導波基板と薄膜層の密着性が強固になる。

【0025】

また、好ましくは、前記金属層は、前記薄膜層の前記ベース基板側の表面に形成されている。それにより、干渉縞観測による導波基板の厚み均一性の測定を容易に行なうことができ、薄膜層が2層であった場合には、特に容易に測定することができる。

【0026】

また、好ましくは、前記金属層の前記導波基板側の面と、前記導波基板の前記金属層側の面とが、50nm以上離れている。それにより、導波ロスがなく、高い導波特性を得ることができる。

【0027】

また、好ましくは、前記金属層と光入射端表面との距離は、1μmを超えている。それにより、導波ロスがなく、高い導波特性を得ることができる。

【0029】

また、前記波長λは、380nm、410nm、441.6nm、488nm、532nm、632.8nmのいずれかを用いればよい。

【0031】

また、前記透明な結晶は、380nm、410nm、441.6nm、488nm、532nm、632.8nmのいずれかの波長の光に対して、光透過性を有すればよい。

【0032】

また、本発明の他の光学素子によれば、薄膜層を備えることなく、導波基板およびベース基板の屈折率によらず、光の導波特性を良好にすることができる。

【0033】

また、好ましくは、前記導波基板と前記ベース基板とは、直接接合によって接合されている。それにより、精度の高い接合がなされている。

【0034】

また、好ましくは、前記導波基板と前記ベース基板との屈折率は略等しい。それにより、導波基板およびベース基板の接合において、精度の高い接合ができる。特に、直接接合において精度の高い接合ができる。

【0035】

また、前記導波基板と前記ベース基板とは、間に薄膜層を介して接合されていてもよい。

【0036】

また、好ましくは、前記導波基板と前記薄膜層との間、および前記ベース基板と前記薄膜層との間の少なくとも一方は、直接接合により接合されている。それにより、精度の高い接合が可能である。

【0037】

また、好ましくは、前記導波基板には、光導波路が形成され、前記非接合領域の幅は、前記光導波路の鉛直方向への投影面の幅以上であり、前記投影面は、前記間隙内にある。それにより、導波ロスがなく、高い導波特性を得ることができる。

【0038】

また、前記光導波路はリッジ光導波路としてもよい。

【0039】

また、前記非接合領域は、前記導波基板および前記ベース基板の少なくとも一つを、厚み方向に、凹状に加工することにより形成してもよい。

【0040】

また、好ましくは、前記非接合領域の厚みは、0.01μm以上である。それにより、導波ロスがなく、高い導波特性を得ることができる。

【0041】

また、好ましくは、前記非接合領域に、前記導波基板よりも屈折率の小さい充填材料が形成されている。それにより、導波ロスがなく、高い導波特性を得ることができる。

【0042】

また、好ましくは、前記充填材料は、紫外線硬化樹脂である。それにより、作製が容易であり、導波ロスがなく、高い導波特性を得ることができる。

【0043】

また、前記充填材料が、誘電体材料としてもよい。

【0044】

また、前記充填材料は、前記導波基板に接して、前記光導波路の鉛直方向への投影面には少なくとも形成されていればよい。

【0045】

また、好ましくは、前記非接合領域は複数設けられていて、前記非接合領域は、等間隔に形成されている。それにより、接合面での強度が高い。

【0046】

また、本発明の光学素子の製造方法によれば、導波基板とベース基板の屈折率によらず、導波特性の良好な光学素子を作製することができる。

【0047】

また、好ましくは、前記導波基板と前記ベース基板のいずれか一方の主面を基板厚み方向に凹状加工することで、前記凹部を形成する。それにより、薄膜を用いずに、導波基板とベース基板の屈折率によらず、導波特性の良好な光学素子を作製することができる。

【0048】

また、前記導波基板と前記ベース基板のいずれか一方の主面に、薄膜を形成し、当該薄膜を厚み方向に凹状加工することで、前記凹部を形成してもよい。

【0049】

また、好ましくは、前記凹状加工を施した面に薄膜を形成し、前記薄膜を形成した面をCMP加工して平坦化し、前記非接合領域が、前記導波基板と前記ベース基板とに挟まれるように、前記前記導波基板と前記ベース基板の主面どうしを直接接合する。それにより、薄膜と導波基板が接する光学素子を作製することができる。そのため、導波基板とベース基板の屈折率によらず、導波特性の良好な光学素子を作製することができる。

【0050】

また、好ましくは、前記ベース基板に前記凹部を形成し、前記導波基板の主面に薄膜を形成し、前記薄膜が、前記非接合領域内に形成されるように、前記前記導波基板と前記ベース基板どうしを接合する。それにより、薄膜層を研磨する必要がなく、工程数を減らすことができる。

【0051】

また、好ましくは、前記導波基板と前記ベース基板どうしを接合後に、前記導波基板と前記ベース基板との間に、前記凹部により形成されている間隙に、前記導波基板よりも屈折率の小さい充填材料を充填する。それにより、樹脂と導波基板が接する光学素子を作製することができる。そのため、導波基板とベース基板の屈折率によらず、導波特性の良好な光学素子を作製することができる。

【0052】

また、好ましくは、前記導波基板と前記ベース基板どうしの接合は、直接接合である。それにより、接合精度の高い光学素子を作製することができる。

【0053】

また、本発明の他の光学素子の製造方法によれば、フォトニック結晶を容易に作製することができる。

【0054】

以下、本発明のさらに具体的な実施形態について説明する。ここでは、光学素子として光導波路型素子を例にとり、光導波路を形成する導波基板の材料として、強誘電体結晶であるMgOドープLiNbO3結晶(以下MgO:LN結晶と略す)を用い、光学素子の基板となるベース基板に、LiNbO3結晶(以下LN結晶と略す)を用いた場合を例に説明するが、本発明は本構成に限定されるものではない。

【0055】

(実施の形態1)

直接接合技術は接着剤等を用いずに基板を強固に接合する技術として知られ、ガラス、半導体、強誘電体、圧電セラミックスなど様々な材料を高精度に接合することができる。直接接合基板は、例えば接合基板(接合された二枚一組の基板)の一方を薄板化した後リッジ加工して光導波路として利用することができるため、光学素子作製の有効な手段の一つとして注目されている。これまでに、LN結晶、LiTaO3結晶(以下LT結晶と略す)、MgO:LN結晶、サファイアなどの各種酸化物基板において同種基板間および異種基板間での直接接合が行われている。また、これらの基板の間に薄膜を介して直接接合した例も示されており、薄膜材料としてSiO2やSiN、低融点ガラス、金属酸化物などを用いている。

【0056】

実施の形態1の光学素子は、例えば、LiNbxTa(1-x)O3(0≦x≦1)からなる強誘電体結晶と他の基板との間に薄膜層を介して接合された構成の光学素子である。薄膜層として、特にTa2O5またはNb2O5を主成分とする膜を含む薄膜層を用いている。なお、Ta2O5またはNb2O5を主成分とするとは、Ta2O5またはNb2O5を80%以上含有していればよい。また、90%以上含有していれば、望ましい。

【0057】

これにより、薄膜層を高精度に膜厚制御することができる。したがって、例えば、LiNbxTa(1-x)O3結晶の一種であるMgO:LN結晶基板とLN結晶基板とが接合されていて、耐光損傷性に優れたMgO:LNを光導波路とする光学素子が容易に作製できる。なお、LiNbxTa(1-x)O3からなる強誘電体結晶は、光学的非線形を有する強誘電体結晶であり、これを用いて、光学素子を構成することで、非線形光学効果を利用する光変調器や波長変換素子を実現できる。

【0058】

薄膜層に、Ta2O5またはNb2O5主成分とする膜を用いた効果を、本発明者らは、実測によって確認しているので、以下に示す。まず、薄膜層の熱膨張係数が、LiNbxTa(1-x)O3結晶基板の熱膨張係数と近いため、高温処理しても膜と基板との剥がれが生じない。また、比較的簡便な成膜方法であるRFスパッタによる成膜においても平坦度の高い成膜が可能である。また、親水性処理を含む直接接合プロセスおよびその後の光学素子作製プロセスにおいて、耐薬品性に優れ、処理中の膜の劣化が少ない。また、膜の強度、LiNbxTa(1-x)O3結晶基板との密着性に優れ、強度の高い直接接合が可能である。

【0059】

金属酸化物の中でも特にTa2O5またはNb2O5が、LiNbxTa(1-x)O3からなる強誘電体結晶直接接合の薄膜層としては、特に適した材料である。また、Ta2O5膜はNb2O5膜に比べて屈折率が低く、LiNbxTa(1-x)O3結晶基板よりも低い屈折率を有する。そのため、Ta2O5膜は、特にLiNbxTa(1-x)O3結晶基板を用いた光導波路型素子を作製するのに適している。

【0060】

直接接合技術の有益な用途の一つは、性質の異なる基板どうしを精度良くかつ強固に接合し、様々な特性を持つデバイスを実現することであり、異種基板間の直接接合はその有用性が大きい。強誘電体結晶を用いた異種基板直接接合の最も簡単な例として、例えば、ガラスとLN結晶やガラスとLT結晶といった異種基板の直接接合が考えられる。しかし、一般的な直接接合の方法として数100℃から1000℃程度の熱処理を行うため、接合基板の熱膨張係数をほぼ等しくすることが求められる。したがって例えば上記構成(ガラスとLN結晶との直接接合やガラスとLT結晶との直接接合)よりも、LN結晶とMgO:LN結晶といった熱膨張率がほぼ同等で屈折率の異なる材料を用いる方法が容易であると考えられる。

【0061】

これまでにLN結晶とMgO:LN結晶の直接接合は提案されており、これを用いた光導波路型の光学素子も示されている。この場合にはLN結晶の屈折率がMgO:LN結晶の屈折率よりも大きいため、LN結晶を光導波路として用いている。LN結晶とMgO:LN結晶は両方とも光学的非線形を有する強誘電体結晶であり、非線形光学定数はほぼ同等である。またMgO:LN結晶に比べLN結晶は安価であるため、非線形光学効果を利用する光変調器や長波長の波長変換を行う場合にはLN結晶光導波路が多く用いられている。しかし、例えば波長500nm以下の短波長へ波長変換を行う光導波路型波長変換素子においては、光照射に伴う不均一な局所的屈折率変化(一般に光損傷と称される現象)が発生するため、LN結晶光導波路を用いることが困難であった。

【0062】

一方、MgO:LN結晶は耐光損傷性に優れた材料として知られており、特に短波長の波長変換素子材料として有望視されている。したがって、このような場合には、MgO:LN結晶を光導波路として用いたほうがよい。

【0063】

このように、直接接合基板の機能的側面あるいはコスト面を考慮して、それぞれの基板の屈折率に関わらず、光学素子として実現できる方法が求められていた。

【0064】

これまで直接接合を用いた光学素子に関して、SiO2、SiN、低融点ガラスなどの中間層(薄膜層)を、基板どうしの間に配置することが提案されている。例えば、上述の特許文献4では、光導波路を形成する基板材料の屈折率よりも低屈折率な材料からなる中間層を介した直接接合デバイスおよびその作製方法が示されている。これにより、LN結晶よりも低屈折率であるMgO:LN結晶を光導波路として用いることが可能になる。しかし、例えば低融点ガラスを用いる場合には中間層形成と直接接合の手法として、例えばシンナーなどに溶融したガラス材料を接合する基板に塗布した後、接合する基板を密着させ加圧しながら焼成するといった方法が採られる。そのため、低融点ガラスの厚み均一性制御が困難であるという課題があった。また、蒸着やスパッタリングなどの簡便な方法により形成したSiO2膜やSiN膜は表面平坦度が悪いため直接接合できないという課題があった。

【0065】

そこで本発明者らは、直接接合の中間に形成する層として、均一な膜厚制御が可能な誘電体薄膜に注目し、特性検討を行った。その結果、例えば、Ta2O5およびNb2O5を主成分とする誘電体膜等を用いることができることを見出した。

【0066】

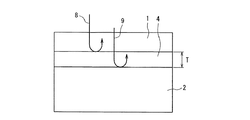

以下に、本発明の実施の形態1に係る光学素子について、図を用いて説明する。図1は、実施の形態1の光学素子の構造を示す斜視図である。図1に示すように、本実施の形態1の光学素子は、ベース基板2と導波基板1とが、薄膜層4を介して、積層されている構成である。

【0067】

例えば、導波基板1にはXカットのMgO:LN結晶基板を用いている。また、ベース基板2にはXカットのLN結晶基板を用いている。また、導波基板1には、リッジ加工がされており、リッジ型の光導波路3が形成されている。薄膜層4は、Ta2O5を主成分とする誘電体単層膜とする。

【0068】

実施の形態1の光学素子を製造する方法について説明する。まず、導波基板1またはベース基板2のいずれかの一方の主面に薄膜層4を形成する。薄膜層4の形成方法としては、例えば、RFスパッタを用いればよく、薄膜層4であるTa2O5薄膜を100nmから400nmの膜厚で、例えば、MgO:LN結晶である導波基板1に成膜させる。このとき、スパッタ条件によりTa2O5を主成分とする薄膜層4の屈折率は変動する。実測では、波長623.8nmの光に対して2.05から2.10の範囲で屈折率が変動した。同じ波長の光に対する導波基板1であるMgO:LN結晶の屈折率は2.17程度であるので、実施の形態1の光学素子が完成した場合には、光導波路3に波長623.8nmの光を閉じ込めて導波させることが可能である。

【0069】

導波基板1に薄膜層4を形成した後、直接接合面となる薄膜層4の表面とLN結晶であるベース基板2の表面とを親水性処理する。具体的には、導波基板1に形成されている薄膜層4とベース基板2とにアセトン超音波洗浄を施した後に、アンモニア水:過酸化水素水:純水=1:1:6の混合溶液(以下、アンモニア過水とする)に15分以上浸し、純水でリンスした後乾燥処理を行う。なお、アンモニア水は一般的な濃度である20%〜40%のものを用いればよい。望ましくは、アンモニア水の濃度が30%であればよい。

【0070】

その後、導波基板1とベース基板2のそれぞれの結晶軸方向を合わせた状態で、薄膜層4の表面とベース基板2の表面とを接触させ、わずかに加圧する。このようにすることで、薄膜層4とベース基板2とは密着状態となる。さらに、導波基板1に形成された薄膜層4とベース基板2とを熱処理することにより、薄膜層4とベース基板2とが直接接合される。熱処理にはオーブンを用い、接合基板の剥離や急速加熱による破損を防止するため昇温速度を、例えば100〜500℃/hとし、350〜800℃で熱処理を実施する。

【0071】

なお、直接接合とは、接着剤や樹脂等を用いずに、2つの基板を強固に接合する手法である。例えば、上述の方法では、基板どうしをOH基の水素結合により密着状態としている。さらに加熱することで、OH基がH2O分子として接合面から離脱するため、基板どうしは、さらに強固な結合状態となる。また、この方法以外でも、静電引力を用いて、直接接合を行なう方法がある。

【0072】

このようにして直接接合によって得られた直接接合基板に光導波路3を形成するため、導波基板1を表面研磨・薄板化し、最終的に厚みを3〜4μmにまで薄くする。その後フォトリソグラフィーを用いて光導波路パターニングを行い、薄板化した導波基板1の表面に、1.5〜2μmの段差をドライエッチングにより形成することで、リッジ型の光導波路3が形成される。なお光導波路3の両端面(入出射面)はリッジ形成後に鏡面研磨されている。

【0073】

ここで、薄膜層4についてさらに詳しく説明する。一般にスパッタリングや蒸着といった方法により誘電体膜を基板に被着形成する場合には、成膜条件(温度や成膜雰囲気)により形成される膜の特性(屈折率や吸収係数)が変化することが知られている。また、膜の表面状態(表面粗さ)は成膜装置を含む成膜方法により大きく異なり、例えば蒸着、RFスパッタ、ECRスパッタ、CVD等の手法や装置の違いで膜の均一性や稠密度、表面粗さが異なること、また同一方法でも材料が異なるとその表面状態が異なることがわかっている。

【0074】

しかし、本実施の形態1の光学素子において、薄膜層4とベース基板2とを接合する際に、導波基板1上に成膜された薄膜層4の表面粗さは、接合状態に影響を与える。例えば、表面粗さが大きいと、光学素子の精度が悪くなる。特に、直接接合によって、薄膜層4とベース基板2とを接合する場合には、薄膜層4の表面粗さによっては、接合が不可能となる。例えばRFスパッタやECRスパッタにより形成されたSiO2膜では、表面粗さが大きいため直接接合ができないということが知られている。このような過去の実験結果から、一般に誘電体スパッタ膜を用いた直接接合は行われていない。しかし、本発明のように、薄膜層4をTa2O5またはNb2O5を主成分とする単層もしくは多層薄膜とすることで、スパッタにより形成しても薄膜層4の表面粗さが非常に少なく、直接接合に必要な粗さ精度を有している。

【0075】

図2は、スパッタ膜の表面粗さを示す図である。図2(a)は、Ta酸化物(スパッタ源となるターゲットはTa2O5)スパッタ膜の原子間力顕微鏡による表面粗さの測定結果であり、図2(b)は、SiO2スパッタ膜の原子間力顕微鏡による表面粗さの測定結果を示している。図2からわかるようにTa酸化物の表面粗さ(最大2nm程度)は、SiO2の表面粗さ(最大6nm程度)に比べはるかに小さいことがわかる。Ta酸化物スパッタ膜と同程度の表面粗さは、例えばニオブ酸化スパッタ膜(ターゲットをNb2O5とする膜)においても得られるが、ニオブ酸化膜の屈折率は波長632.8nmの光に対して2.25〜2.35であり、MgO:LN結晶に比べて大きい。そのため、導波基板1がMgO:LN結晶である場合には、光を閉じ込めることができず、光導波路3を形成することができない。しかし、導波基板1に、さらに屈折率の高い材料、例えば、シリコンウェハ等の半導体材料を用いた場合には、薄膜層4としてニオブ酸化膜を用いることができる。薄膜層4は、導波基板1よりも低屈折率であることとし、導波基板1に用いている材料により、Ta2O5またはNb2O5を主成分とする誘電体膜のどちらかのうち適する方を用いればよい。

【0076】

さらに、Ta2O5またはNb2O5を主成分とする誘電体膜は、耐薬品性が強いことが実験的にわかっている。これは、直接接合を行うのに必要な特性である。例えば、上述した直接接合時の親水性処理におけるアンモニア過水処理を行うが、SiO5スパッタ膜はアンモニア過水により浸食され膜厚の面内均一性がさらに劣化するため、直接接合の薄膜層4として用いるには不向きである。一方、Ta2O5またはNb2O5を主成分とする誘電体膜はアンモニア過水には冒されず、また他のプロセスで用いる有機溶剤やバッファードフッ酸(フッ酸:フッ化アンモニウム:水=1:5:50の混合溶液)にも強い耐性を有している。

【0077】

ここで、Ta2O5を主成分とする誘電体膜を薄膜層4として用いて実施の形態1の光学素子を作製した結果を以下に示す。Ta2O5を主成分とする薄膜層4を介した直接接合基板は直接接合後のプロセス(MgO:LN結晶である導波基板1の薄板化研磨、フォトリソグラフィー、ドライエッチング、端面研磨など)において剥離や劣化は見られず、非常に良好な接合状態が維持されていた。特に、スパッタ条件として100℃以上の温度雰囲気中において成膜を行うことにより、薄膜層4であるTa2O5スパッタ膜自体の強度および導波基板1への密着性が強固になり薄板化研磨時の接合面およびスパッタ面での剥離や劣化を防止する効果が大であった。

【0078】

また、形成された光導波路3の導波特性も良好であり、十分な光閉込め効果と低ロス光導波が確認できた。また、シングルモード用の光導波路3を形成するためには、薄膜層4の屈折率制御と光導波路3の形状制御を精度良く行う必要がある。Ta2O5を主成分とする誘電体のように、導波基板1であるMgO:LN結晶と屈折率の近い材料を用いることで光導波路設計許容度が大幅に向上するという効果があった。

【0079】

Ta2O5を主成分とする誘電体膜を薄膜層4とする以外に、Nb2O5を主成分とする誘電体膜を薄膜層4として用いた場合も、同様に、直接接合において、非常に良好な接合状態を維持することができた。さらに、光導波路3における光の導波も、良好であった。なお、Nb2O5はTa2O5に比べて、屈折率が高いので、導波基板1に用いる材料に応じて、これらを使い分ければよい。

【0080】

Ta2O5を主成分とする誘電体単層膜を薄膜層4とすることについて述べたが、Ta2O5を主成分とする多層膜を薄膜層4としてもよい。例えばTa2O5を主成分とする誘電体膜の成膜雰囲気(ArガスおよびO2ガスの流量や、スパッタ装置のチャンバー内圧力)を変化させるか、あるいは成膜温度やスパッタリング装置の印加電力を変えることで、屈折率の異なる膜を形成することができる。例えば、MgO:LN結晶(波長632.8nmの光に対する屈折率が2.17)である導波基板1に、波長632.8nmの光に対する屈折率が2.05および2.10の二種類のTa2O5を主成分とする薄膜により多層膜を形成することができる。導波基板1とベース基板2と接する層は、屈折率が2.05の層とする。また、屈折率が2.05の層の厚みを77nmとし、屈折率が2.10の層の厚みを75nmとしてこれらを交互に成膜する。このようにして構成された、9層の多層膜による薄膜層4の反射率は2.3%であり、19層の多層膜による薄膜層4の反射率は7.1%となる。つまり、層数を増やすことで、反射率は上昇する。一方、Ta2O5を主成分とする単層膜では、反射率が0.32%である。これに比べて、容易に10倍以上の反射率を得ることができる。

【0081】

また、同様に、ニオブ酸化物からなる多層膜や、Ta酸化物とニオブ酸化物からなる多層膜を薄膜層4として直接接合することが可能である。それにより、低ロスで、十分な光閉込め効果を有する光導波路型素子を作製することができる。Ta酸化物とニオブ酸化物からなる多層膜を用いる場合、例えば低屈折率のTa酸化膜層を光導波路3と接するように形成し、反対側の面には、高屈折率のニオブ酸化膜層を用いて薄膜層4を形成し、ベース基板2とニオブ酸化膜層とが直接接合した構成としてもよい。この構成によれば、光の閉じ込め状態を所望の状態に制御することができる。

【0082】

また、薄膜層4が、Ta2O5またはNb2O5を主成分とする膜および金属材料よりなる金属層を含む多層構造としてもよい。例えば、直接接合する面には、金属層が構成されているようにしてもよい。

【0083】

直接接合基板の裏面からの反射光は導波基板1表面の反射光と、薄膜層4からの反射光による干渉縞に対してノイズ成分となって現れる。例えば研磨作業時に用いる保持台と導波基板1との接着において埃の混入や接着剤のムラが発生した場合には直接接合基板の裏面と研磨面表面が傾きを持つため直接接合基板の裏面(直接接合基板と保持台とが接する面)からの反射光と導波基板1表面での反射光による干渉縞が観測されることがある。これにより本来観測すべき薄膜層4からの反射光と薄板化基板表面の反射光による干渉縞が見えにくくなる。そこで金属層を直接接合の中間層に配置することにより、このようなノイズ成分を取り除くことができ、薄板化すべき基板の薄板化を容易に行うことができた。

【0084】

図3に示しているように、ベース基板2上に、薄膜層4が形成され、その上に、リッジ型の光導波路3を有する導波基板1が形成されている。薄膜層4は、Ta等の金属材料からなる金属層5およびTa2O5またはNb2O5を主成分とする誘電体層6からなる。例えば、金属層5はベース基板2側に形成されていて、誘電体層6は導波基板1側に形成されている。なお、この光学素子の作製においては、XカットのLN結晶基板であるベース基板2に薄膜層4を形成する。その後、XカットのMgO:LN結晶基板である導波基板1と薄膜層4とを直接接合にて接合して、導波基板1に光導波路3を形成することで作製する。薄膜層4の金属層5には例えばTa膜を用い、誘電体層6としてはTa2O5を主成分とする単層膜を用いる。なお、金属層5としては、上記と同様の効果が得られるものであれば、任意の金属を用いてもよい。

【0085】

金属層5と、強誘電体結晶であるMgO:LN結晶からなる導波基板1あるいは金属層5とLN結晶からなるベース基板2の界面においては直接接合による強固な接合ができない。Ta2O5を主成分とする単層膜からなる誘電体層6と導波基板1とは、良好な直接接合を行うことができるので、これらを直接接合する。このとき、金属層5が光導波路3に近すぎると、導波光の吸収ロス原因となる。例えば、導波光パワーが大きい場合には光学素子の破損を招く恐れがある。したがって、金属層5は、導波光のエバネッセント領域以上光導波路3から離れている必要がある。金属層5と導波基板1とは、50nm以上離れていれば、十分である。なお、エバネッセント領域とは、光導波路中を光が伝搬する際に、外部に光が滲み出す領域である。この領域に、金属層5が形成されていると、導波光が金属層5の影響を受け、光学素子の破損を招く恐れがある。

【0086】

直接接合による光学素子の作製においては、まずベース基板2上に金属層5および誘電体層6を、順次RFスパッタで成膜する。金属層5の厚みは5nm〜100nmとし、誘電体層6の厚みを10〜200nmとする。

【0087】

それ以降は、薄膜層4と導波基板1とを上述のように直接接合によって接合し、光導波路3の形成を行う。この光学素子において、金属層5と光導波路3(導波基板1)との距離は、誘電体層6の厚みに等しい。この厚みが50nm以上の場合に、この光学素子の導波特性は良好であり、十分な光閉込め効果と低ロス光導波が確認できた。

【0088】

図4は、図3の光学素子の第三角法による正投影図である。図4(a)の平面図に示しているように、金属層5は、接合基板の全面に形成されているのではなく、パターニングにより、金属層5が形成されていない金属除去箇所5aができるよう形成されている。なお、図4(a)の平面図において、金属層5を図示しているが、実際には金属層5上にはさらに、薄膜層6および導波基板1が積層されていて、それらを透過して、金属層5が見えている。

【0089】

金属層5を、図4(a)に示すようにパターニングすることで、光導波路3を形成する際の、位置の特定が容易になる。つまり、金属除去箇所5aをマーカーとして、位置合わせをすればよい。それにより、光学素子の実装において高精度な実装が可能になるという利点がある。導波基板1やベース基板2に用いるLN結晶やMgO:LN結晶から構成される光学素子の光導波路3には、それらの結晶軸方向に依存した導波ロスが存在する。例えば、LN結晶のXカット基板を用いて、Y軸方向伝搬の光導波路3を形成する場合に、Y軸から数度ずれた方向に光導波路を形成することで、導波ロスが極端に増大する。そのため、結晶軸方向を考慮して、所望の特性を得ることができる方向に、光導波路3の形成方向を合わせることが重要となる。

【0090】

また、光導波路3により、特に波長変換素子を作製する場合には、波長変換効率を大きくするために結晶の分極方向を周期的に反転させた周期状分極反転構造を形成する必要がある。単一分極化されたLN結晶の分極方向は結晶のC軸方向(=Z軸方向)にあり、例えば周期状電極を用いて高電圧電界を印加することにより上記周期状分極反転を形成することができることが知られている。波長変換は光波動の振動方向と分極方向が一致することが望ましい。そのため、高効率波長変換を行うには、この周期状分極反転構造と光導波路3が直交するように形成されることが望ましい。このように、直接接合基板を用いた、例えば、波長変換素子である光学素子の作製工程において結晶軸方向の特定が必要である。

【0091】

従来の、光導波路作製工程においては、結晶基板の方向を特定する手法が示されていない。そのため、例えば、直接接合をした基板の裏面(光導波路形成面と反対の面)にレーザマーキングなどで位置合わせ用のマーカーを形成する必要があった。しかし、上述のように、パターニングされた金属層5を含む薄膜層4を介して、導波基板1とベース基板2とを接合することにより、位置合わせ用のマーカーが不要になった。すなわち、ベース基板2上に形成されたパターニングされた金属層5を含む薄膜層4が形成されていることで、この上に、導波基板1をのせる際に、このパターニングによって形成した金属除去箇所5aを基準として接合することで、結晶軸方向がずれることはない。

【0092】

また、光導波路3の入射端3a近傍部分に形成された金属層5は、レーザからの入射光が光導波路3に結合する際に光吸収による素子破損を発生させやすい。したがって、例えば、図4(b)に示しているように、光導波路3の入射端3a近傍には、金属除去箇所5bを設けておくと有効である。実測によると、少なくとも光導波路3の入射端3a表面から1μm以内の領域に金属層が存在しなければ十分であった。つまり、金属除去箇所5bの奥行dは、1μm以上とすればよい。

【0093】

実施の形態1では、LiNbxTa(1-x)O3からなる強誘電体結晶基板と他の結晶基板の直接接合においてTa2O5またはNb2O5を主成分とする誘電体膜である薄膜層4を介して接合して光学素子を作製する場合について示した。しかし、LiNbxTa(1-x)O3からなる基板以外であっても、例えばSiウエハやSiO2基板などにおいて薄膜層を介して接合を行った場合においても、Ta2O5およびNb2O5を主成分とする誘電体膜である薄膜層4を用いることで、同様に平坦度が高く耐薬品性に優れた薄膜層4として有効である。

【0094】

(実施の形態2)

実施の形態2の光学素子は、薄膜を介して接合された基板の一方の薄板化を行う際の基板厚みの高精度な均一性評価が可能である光学素子である。以下に、厚み均一性の高い薄板化が可能になった点について詳しく述べる。なお、実施の形態2では、薄板化基板による光学素子作製の一例としてLN結晶とMgO:LN結晶の直接接合基板においてMgO:LN結晶を薄板化して光導波路を形成する場合について述べるが、本発明は本構成および光導波路型の光学素子に限定されるものではなく、接合方法においても、直接接合に限定されるわけではない。

【0095】

LN結晶やMgO:LN結晶に光導波路を形成する手法はこれまで数多く提案されている。例えば、LN結晶やMgO:LN結晶の非線形光学特性を利用する波長変換素子において、光導波路を形成する方法として、プロトン交換法やチタン拡散法が提案されている。しかし、これらの方法は結晶への不純物注入による屈折率変化を用いているため、非線形光学定数の劣化を伴うことが知られている。これに対し、接合基板を用いた光導波路型素子は、接合された基板の屈折率差を利用して基板厚み方向の光閉じ込め効果を有し、直接接合基板の形状加工のみを行い光導波路を形成するため、原理的に結晶の特性を劣化させないという利点がある。したがって上記のような非線形光学効果を利用する光導波路デバイスを実現する手法として非常に有効な手法であるといえる。

【0096】

一般に光導波路型素子形成には光導波路形状(厚みおよび幅)に対して高い均一性が要求される。特に周期状分極反転構造を有する光導波路型波長変換素子においては、入力基本波と高調波との位相整合が光導波路全体において均一にとれていることにより、高効率の波長変換が達成される。位相整合波長は分極反転周期と基本波および高調波の実効屈折率により決定されるため、光導波路形状(幅および高さ)が導波方向に対して変化すると変換効率が著しく低下する。光導波路幅は、例えばリッジ型の光導波路をドライエッチングによって形成する場合には、エッチングマスクとして用いるフォトレジストのパターニング精度に依存するため、サブミクロンの高精度が実現可能であった。

【0097】

一方、光導波路の高さ制御は、例えば研磨による薄板化が可能であるが、サブミクロン精度の高さ制御は困難であった。その理由としては、簡便な方法による高さの絶対値および均一性測定方法は限られており、段差計などによる厚み絶対値測定方法と基板表面からレーザ光を照射し直接接合基板の表面と裏面からの反射光を干渉計で観測する均一性評価方法が用いられているためであった。特に実施の形態1で示したように、MgO:LN結晶とLN結晶の直接接合基板においてMgO:LN結晶内に光導波路を形成するには、薄膜層を介した直接接合が有効であった。しかし、これまで提案されている薄膜層においては、薄板化する基板裏面にある薄膜層からの十分な反射光が得られず、干渉計を用いた均一性評価が不可能であったため高精度な高さ均一性を達成するのが困難であった。

【0098】

以下、本発明の実施の形態2に係る光学素子について、図を用いて説明する。実施の形態1に示したような、薄膜を介した直接接合基板に光導波路を形成するため、接合された基板の一方の薄板化において、薄板化される基板厚みは、高精度な均一性が望まれる。実施の形態2の光学素子は、光導波路が形成される導波基板の厚み評価が可能になり、厚み均一性の高い薄板化が可能である光学素子である。なお、実施の形態2では薄板化基板による光学素子作製の一例としてLN結晶をベース基板とし、MgO:LN結晶を導波基板として、これらベース基板および導波基板とが薄膜層を介して接合され、導波基板を薄板化して光導波路を形成する光学素子について説明する。なお、光学素子の材料および構成は、これに限定されるものではない。

【0099】

実施の形態2の光学素子は、薄膜層を介して接合された基板において、薄板化される導波基板は、特定の波長λの光に対して透明であり、波長λの光に対する導波基板の屈折率がn1である。また、導波基板と薄膜層を介して接合するベース基板は、波長λの光に対する屈折率がn2である。また、導波基板とベース基板との中間層として用いる薄膜層は、波長λの光に対する屈折率がn3(≠n1≠n2)であり、薄膜層の膜厚Tが、自然数をkとしてT≠(k×λ)/(2×n3)の関係にある。以上の条件を満たすことにより、薄膜層の高精度な膜厚均一性と薄膜層からの反射光を利用して導波基板の均一性を測定し、薄板化を行う。具体的には、薄板化される導波基板の表面と薄膜層からの反射光による干渉縞を観測して結晶基板の厚み均一性測定を可能とする。それにより、高い均一性を有する薄板化基板を有する光学素子を実現した。この薄板化基板部分にリッジ加工を行うことにより光導波路型素子を作製することができる。

【0100】

図5は、本発明の実施の形態2に係る光学素子の構造を示す斜視図である。MgO:LN結晶基板とLN結晶基板とを薄膜層を介して接合することで構成された光学素子の一例を示す。図5において、XカットのMgO:LN結晶基板であるベース基板2とXカットのLN結晶基板である導波基板1が薄膜層4を介して接合されている。なお、導波基板1と薄膜層4とは、直接接合によって接合されている。すなわち、ベース基板2上にスパッタ等で薄膜層4を形成し、さらに、Ta2O5を主成分とする誘電体単層膜である薄膜層4と、XカットのLN結晶基板である導波基板1とを直接接合する。なお、このように、導波基板1とベース基板2とが、薄膜層4を介して接合されている状態を、直接接合基板という。その後、直接接合基板の導波基板1を薄板化することで光学素子が作製される。なお、薄膜層4はTa2O5を主成分とする誘電体単層膜とする。

【0101】

研磨により直接接合基板の導波基板1を薄板化する場合には、薄板化された導波基板1の厚みが均一となるようにしなければならない。これを実現するためには、直接接合基板自体の平行度(厚みが均一であること)の他に、研磨時に接合基板が動かないように保持しておくための保持台の面精度や、直接接合基板と保持台の接着均一性、薄膜層4の膜厚均一性などのいくつかの要因の高精度維持が求められる。

【0102】

薄板化された後の導波基板1の厚み不均一を減じるために、まず、平行度の高い導波基板1およびベース基板2を用いるとよい。また、研磨の際に、直接接合基板を接着する保持台の平面度を確保する。また、直接接合基板を保持台に接着剤で接着して研磨を行うので、接着剤厚みが不均一であると、薄板化された導波基板の厚みは当然不均一となる。それを防ぐために、例えば熱硬化性の接着剤を用い、直接接合基板の裏面にスピンコートなどを用いて均一に塗布し加圧・加熱処理を施して保持台に接着する。しかし、このようにしても接着による直接接合基板の歪みは、わずかではあるが生じるため、直接接合基板の裏面(保持台と直接接合基板との接着面)を基準として薄板化をしても、厚みの不均一は生じる。そのため、さらに、以下の方法を用いる。

【0103】

一般的に導波基板1が透明である場合に、厚み均一性を観測する方法として、簡便かつ高精度な光学的手法である干渉縞観測がある。干渉縞観測は、基板表面に例えば、波長が633μmのレーザを照射し、基板表面での反射光とその下層の薄膜層表面での反射光との干渉状態を観測することで、基板の厚み均一性を調べる方法である。厚みにばらつきがあると、干渉縞が生じるため、容易に厚みの不均一を調べることができる。しかし、薄膜層4を介した直接接合基板の導波基板1の薄板化においては、薄膜層4からの反射光が弱いため、干渉縞の観測が難しいという問題があった。

【0104】

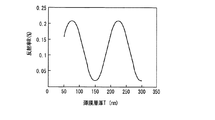

そこで、実施の形態2の光学素子は、薄膜層4からの反射光を十分に大きくする構造としている。図6は、薄膜層4の各表面における反射光についての説明図である。また、図7は、薄膜層4の厚みTに対する光反射率Rの関係を示す特性図である。図6において、反射光8は、薄膜層4と導波基板1との界面における反射光で、反射光9は薄膜層4とベース基板2との界面での反射光である。一般的に、屈折率をそれぞれna、nbとする2つの媒質において、naの媒質からnbの媒質に垂直入射する光の媒質界面におけるフレネル反射の反射率Rは、

R=|(na−nb)/(na+nb)|2×100(%)

で表される。

【0105】

例えば、導波基板1をMgO:LN結晶基板とし、ベース基板2をLN結晶基板とし、薄膜層4をTa2O5とした場合の計算値を示す。例えば、波長632.8nmの光に対する導波基板1の屈折率を2.166、薄膜層4の屈折率を2.10、ベース基板の屈折率を2.23として、上式より、反射率Rを求める。計算により、導波基板1と薄膜層4との界面の反射率Rは0.024%であり、ベース基板2と薄膜層4との界面の反射率Rは0.09%と非常に小さくなることがわかる。ここで、反射光が弱すぎると、反射光による干渉縞は観測不可能となる。そこで、光の波長λと薄膜層4の屈折率n3と自然数であるkを用いて、膜厚Tが、

T≠(k×λ)/(2×n3)

の条件を満たすことで、反射光8と反射光9との干渉により、結果として薄膜層4からの反射光を増大させることができる。

【0106】

図7からわかるように、例えば、干渉縞観測に用いる光源の波長λを632.8nmとし、波長λに対する薄膜層4(Ta2O5)の屈折率n3が2.1であったので、薄膜層4の膜厚Tが150.67nmおよびこの倍数となると薄膜層4からの反射率はほぼ0%となり、反射光が無くなる。したがって、この膜厚Tからずれるほど反射光は増大する。

【0107】

薄膜層4の膜厚Tが、kを自然数として、

T=(2k−1)×λ/(4×n3)

となる場合が理想的で、反射光8と反射光9とが最も強め合う干渉条件となり、薄膜層4からの反射光量がフレネル反射の10倍以上にまで強くなる。これにより薄膜層4からの反射光と導波基板1の表面の反射光により形成される干渉縞が観測可能となり、この干渉縞を利用して研磨途中の導波基板1の厚み均一性を評価することが可能となった。観測した干渉縞に基づき、不均一を緩和するように例えば研磨時の加重分布を変化させて任意に研磨し、導波基板1の均一な薄板化が可能になった。

【0108】

本発明者らは、上記方法により観測される干渉縞が、面内で1本以下となる状態での研磨を進めるとともに、段差計による導波基板1の厚みの絶対値測定を行い、最終的には導波基板1を厚み3.5μm、厚みばらつき300nm以下に薄板化することに成功した。なお、波長632.8nmの光源による干渉縞観測では、干渉縞1本あたり約300nmの不均一性があると判断できる。この薄板化された導波基板1を用いて、ドライエッチングにより、例えば、図1で示したようなリッジ型光導波路を形成し、良好な光導波特性を得ることができることを実測により確認した。また、薄板化基板に周期状分極反転形成と光導波路形成を施し、波長変換素子を作製することも可能である。この波長変換素子においては、光導波路の厚み均一性を高めたことにより、良好な位相整合状態を達成し、高波長変換効率が実現できる。

【0109】

なお、膜厚Tが、kを自然数として、

T=(k×λ)/(2×n3)

の場合に、反射光8と反射光9との間に弱め合う干渉が生じ、結果として薄膜層4からの反射光がごく小さくなるのは、薄膜層4の一方の界面での反射光と、もう一方の界面での反射光の位相がπ/2ずれるからである。なお、これは、n1>n3,n2>n3の場合である。

【0110】

n1>n3>n2の場合は、

T=((2k−1)×λ)/(4×n3)の場合に、反射光がごく小さくなる。

【0111】

つまり、n1>n3,n2>n3の場合は、膜厚Tが、

T≠(k×λ)/(2×n3)とし、n1>n3>n2の場合は、

T≠((2k−1)×λ)/(4×n3)とするとよい。

【0112】

また特に、薄膜層4の膜厚Tが、

T=(2k−1)×λ/(4×n3)から±30nm以内の範囲にある場合には、薄膜層4からの反射光強度が最大値から5%以下の減衰にとどめることができる。したがって、薄膜層4の膜厚Tをこの範囲とすることで、干渉縞の観測が容易になるので、この範囲で膜厚制御を行うことが望ましい。なお、反射光8または反射光9の強度が非常に小さい場合には、反射光8と反射光9が干渉により強め合っても、薄膜層4からの反射光強度が小さい。しかし、実験により、n1とn3の屈折率差またはn2とn3の屈折率差のうち、少なくとも一方が0.05以上であれば、干渉縞を観測できることがわかっている。

【0113】

実施の形態2においては、薄膜層4としてTa2O5を主成分とする誘電体単層膜を例に示し説明したが、薄膜層4の材料がこれに限定されるものではない。また、薄膜層4が、多層膜の場合に関しても同様の原理が成り立つ。例えば、薄膜層4として屈折率の異なる複数個の層からなる多層膜を用いた場合には、一般に知られているように各層の屈折率および層厚みから、低反射条件または高反射条件を求めることができる。

【0114】

例えば、前述したように、MgO:LN結晶(波長632.8nmの光に対する屈折率が2.17)である導波基板1に、波長632.8nmの光に対する屈折率が2.05および2.10の二種類のTa2O5を主成分とする薄膜で多層膜を形成する。このとき、導波基板1とベース基板2と接する層は、屈折率が2.05の層とする。また、屈折率が2.05の層の厚みを77nmとし、屈折率が2.10の層の厚みを75nmとしてこれらを交互に成膜する。このようにして構成された、9層の多層膜による薄膜層4の反射率は2.3%であり、19層の多層膜による薄膜層4の反射率は7.1%となる。このように、多層膜の各層の屈折率および層厚みを制御することで、反射率を制御することができる。

【0115】

なお、低反射条件とは、各層界面での反射光どうしが、位相が異なることにより、打ち消し合い、反射光の強度が小さくなる条件のことである。また、高反射条件とは、逆に、各層界面での反射光どうしが合成され、反射光の強度が大きくなる条件のことである。高反射条件に基づいて薄膜層4を設計することで、薄膜層4全体での反射光量を最大とすることができる。

【0116】

なお、実施の形態2では干渉縞観測用の光源波長λを632.8nmとした場合について述べた。しかし、一般に計測用途として用いられる光源波長としては380nm、410nm、441.6nm、488nm、532nmなどがあり、いずれの波長に対しても、同様の計算により最適な薄膜層4の厚みを算出することができ、薄膜層4からの反射光量を増大させることができる。

【0117】

(実施の形態3)

以下、本発明の実施の形態3にかかる光学素子について、図を用いて説明する。ここでは、光学素子として直接接合により作製される光導波路型素子を例に採り、直接接合する2つの基板として強誘電体結晶であるLiNbO3結晶(以下LN結晶と略す)基板およびMgOドープLiNbO3結晶(以下MgO:LN結晶と略す)基板を用いた場合を例に説明するが、本発明は本構成に限定されるものではない。

【0118】

実施の形態3の光学素子は、光学研磨された2つの基板の接合基板(接合された二枚一組の基板を指す)を用いた光学素子において、接合面の一部の領域に間隙である非接合領域を有する構造である。

【0119】

実施の形態3の光学素子は、同種基板あるいは異種基板を接合して光学素子を形成する場合に、接合面の一部に間隙(非接合領域)を設ける点にある。これにより、基板厚み方向の屈折率段差が得られる。そのため、例えば接合基板の一方を薄板化した後リッジ加工して光導波路とすることで、基板の屈折率に関わらず光導波路型の光学素子が作製可能となる。

【0120】

本発明の実施の形態3に係る光学素子について図を用いて説明する。図8は本発明の実施の形態3に係る光学素子の構造を示す斜視図である。実施の形態3は、実施の形態1および2の薄膜層4の代りに、非接合領域24を設けることでベース基板22と導波基板21との接合面近傍に屈折率段差を得る構造である。それにより、どのような材料を用いた導波基板21であっても光の導波を可能にし、導波特性を良好にする。そのため、基板の材料の選択性を向上させることができる。

【0121】

例えば、導波基板21にはXカットのMgO:LN結晶基板を用いている。また、ベース基板22にはXカットのLN結晶基板を用いている。また、導波基板21には、リッジ加工がされており、リッジ型の光導波路23が形成されている。また、光導波路23はベース基板22と接しておらず、ベース基板22と光導波路23との間には、非接合領域24である間隙(以下、ギャップとする)が設けられている。導波基板21とベース基板22の各主面は光学研磨されている。さらにベース基板22の導波基板21側の面は、凹状に加工された非接合領域24を有していて、ベース基板22と導波基板21とを接合した場合に非接合領域24がギャップとなる。非接合領域24は、導波基板21およびベース基板22を接合した後は、それらを隔てるギャップとなる。

【0122】

以下に、実施の形態3の光学素子を製造する方法について説明する。まず、ベース基板22に非接合領域24を形成する。非接合領域24を形成する手法は様々あるが、例えば、ドライエッチングを用いることができる。ベース基板22の一方の主面にRFスパッタもしくはEB蒸着によりCr膜を200nm成膜し、フォトリソグラフィーとウェットエッチングにより非接合領域24となる領域のパターニングを行う。その後Crをエッチングマスクとしてベース基板22にドライエッチングを施し、深さが100nmから300nmの非接合領域24であるエッチング溝を形成する。その後、マスクとして用いたCrをウェットエッチングにより除去する。なお、上述以外の方法でベース基板22を形成してもよい。

【0123】

直接接合面である、導波基板21の一方の主面と、ベース基板22の非接合領域24を形成した主面とを親水性処理する。具体的には、導波基板21とベース基板22のそれぞれの直接接合を行う主面にアセトン超音波洗浄を施した後にアンモニア水:過酸化水素水:純水=1:1:6の混合溶液(以下、アンモニア過水と略す)に15分以上浸し純水でリンスの後乾燥処理を行う。なお、アンモニア水は一般的な濃度である20%〜40%のものを用いればよい。望ましくは、アンモニア水の濃度が30%であればよい。

【0124】

その後、導波基板21とベース基板22の結晶軸方向を合わせて、それぞれの親水性処理をした主面とを接触させ、わずかに加圧することにより、非接合領域24が形成されている箇所を除いて、導波基板21とベース基板22とが密着状態を形成する。

【0125】

さらにこの密着された導波基板21とベース基板22とを熱処理することにより直接接合基板を得ることができる。熱処理にはオーブンを用い、接合基板の剥離や急速加熱による破損を防止するため昇温速度を50〜500℃/hとし、350〜800℃で実施した。

【0126】

このようにして得られた直接接合基板に、光導波路23を形成するため、導波基板21の表面研磨・薄板化を行い、最終的に導波基板21の厚みを3〜4μmにまで薄くする。その後、フォトリソグラフィーを用いて光導波路23に対応するパターニングを行い、薄板化したMgO:LN結晶基板である導波基板21上に1.5〜2μmの段差をドライエッチングにより形成することで、リッジ型の光導波路23を形成している。なお光導波路23の両端面はリッジ形成後に鏡面研磨されている。

【0127】

なお、接合基板は、リッジ導波路を形成せずに、例えば、回折格子、変調器、偏向器等の光学素子として用いることができる。

【0128】

ここで、非接合領域24についてさらに詳しく説明する。一般に光導波路型の光学素子においては、光導波路への十分な光の閉じ込めおよび低ロス光導波は最も重要とされる特性である。また、光導波路の伝搬特性を光導波路全体において均一にし、さらには作製の歩留まりを向上させるためには光導波路形状制御において均一性の確保が必要である。光導波路形状制御の中でも、接合基板の一方の基板を薄板化し光導波路を形成する場合には、特に薄板化された基板(導波基板21)の厚み均一性が高いことが必須条件となる。

【0129】

接合面25は、導波基板21の主面のうち、ベース基板22と接合している面である。接合面25において、導波基板21とベース基板22とが一部接合されていない。これは、実施の形態3の光学素子が、導波基板21とベース基板22との間に、非接合領域24であるギャップを有するためである。したがって、接合面25において、このギャップ領域が形成されている範囲内に光導波路23を形成することにより、光導波路23とギャップとの間に屈折率段差を生じさせることができる。これにより、光導波路23の基板厚み方向の十分な光閉込め効果を容易に得ることができる。このとき、光導波路23を接合面25に投影した領域にベース基板22と接合している領域があると、光導波路23の光閉込め効果は不十分となり導波光の伝搬ロスが増大する。すなわち、非接合領域24は、光導波路23を接合面25に投影した領域を含め、この投影領域よりもさらに広い領域とすることが重要である。それにより、屈折率段差による光閉じ込め効果を十分に得ることができる。

【0130】

光導波路23を形成するプロセスは、導波基板21の薄板化後である。非接合領域24を設けることで、フォトリソグラフィーによる光導波路23の形成におけるパターニングを行う際の、光導波路23と非接合領域24との位置合わせを、非接合領域24を基準として容易にできる。また、例えば非接合領域24をベース基板22の結晶軸を基準に形成しておくことで、ベース基板22の結晶軸に合わせて、光導波路23を形成できる。それにより、導波ロスを抑制することができる。

【0131】

また、光導波路23の幅方向と同一方向である非接合領域24の幅、および各非接合領域24どうしの光導波路23の幅方向の形成間隔について説明する。複数の非接合領域24を形成する場合には、直接接合後のプロセスに対する十分な接合強度を得るために、非接合領域24どうしの間隔を十分取る。非接合領域24の中心どうしの間隔を1mm以上おいて形成した場合には、非接合領域の幅が1μm〜500μmであれば、十分な直接接合強度が得られることが実測によって確認されている。また、非接合領域24の中心どうしの間隔が30μm〜1mmでは、非接合領域24の幅は、30μm以下において十分な直接接合強度が得られることが実測によって確認されている。また、例えば、光導波路23の幅が5μmであれば、それに対して非接合領域24の幅が10〜30μmが望ましい。また、非接合領域24の幅が30μmであり、非接合領域24の中心どうしの間隔は、100μm以上が望ましい。

【0132】

光学素子作製の歩留まりと量産性および光導波路23の特性を考慮すると、例えば幅3μmの光導波路23を形成する場合には、非接合領域24の幅を5〜10μmとし、非接合領域24の形成間隔を数10μmとすることが望ましい。

【0133】

また、非接合領域24が接合面上の一方向のみに形成されていると、接合基板の機械加工(例えば切断や研磨)時に基板への負荷が非接合領域24の形成方向に依存して偏る傾向がある。それにより、例えば切断や研磨時に光学素子の破損が生じることがあった。それを防ぐために、非接合領域24は、図9に示すように格子状にすることが望ましい。

【0134】

図9は、非接合領域24の配置位置を示すための図であって、三角法による正投影図である。図9の平面図に示しているように、光導波路23に沿ってだけでなく、光導波路23に直交する方向にも非接合領域24が配置されている。また、その格子の間隔は、全て等間隔である。すなわち、等間隔の格子状に非接合領域24が形成されている。この構成により、切断や研磨時の負荷を分散低減することができるので、接合強度が高い。このとき、接合領域の粗密度合いを変化させて耐機械加工強度を実測した結果、機械的強度が高いことがわかった。非接合領域24を直接接合面内において等間隔の格子状に配置するようにパターニングすることにより、直接接合基板の機械的強度を高めることができる。

【0135】

次に、基板の厚み方向に対応する非接合領域24の深さ(ギャップ深さ)について説明する。上述のように、光導波路23がリッジ構造であるため、光導波路23の幅方向および、ベース基板22の反対側の光閉込め効果は十分である。また、光導波路23の非接合領域24側からも導波光が漏れないようにする必要がある。つまり、非接合領域24のギャップ深さは、光導波路23を伝搬する導波光の浸み出し光がベース基板22内に存在しない大きさである必要がある。

【0136】

そこで、ギャップ深さを0.005μm〜0.5μmとして実施の形態3の光学素子を作製し、各素子の特性を評価したところ、ギャップ深さが0.01μm以上の場合は、光導波路23の厚み方向光閉込め効果の劣化は見られなかった。したがって、非接合領域24が空気で満たされている状態においては、非接合領域24のギャップ深さが0.01μm以上であれば、光導波路23中を導波光が十分に導波する。なお、上述したようにドライエッチングにより非接合領域24の形成を行うことで、ギャップ深さを数%の高精度で制御することが可能である。

【0137】

なお、導波基板21およびベース基板22は、平行度(厚さの均一性)の高い仕様の基板を用いることで、導波基板21の研磨・薄板化においても高精度の厚み制御が可能となる。例えば、厚さを3μmに薄板化した導波基板21の厚み均一性を3インチウエハ面内で±50nm以下とすることができた。

【0138】

また、導波基板21およびベース基板22を直接接合により接合する際には、接合する面の平坦度が重要となる。例えば接合する面の表面粗さが5nm以上になると接合が困難になる。したがって、導波基板21およびベース基板22の直接接合処理前に、成膜やエッチング等のプロセスを行う場合は、接合する面の平坦度劣化が懸念される。しかし、上述したCrスパッタリング、フォトリソグラフィー、ウェットエッチング、ドライエッチング等のプロセスを通ったベース基板22においては、主面平坦度の劣化はなく、導波基板21との直接接合が容易に可能であることが実測により確認されている。

【0139】

また、導波基板21の研磨・薄板化工程においてエアーギャップ部分(非接合領域24)の破損や、非接合領域24があることによる接合強度の劣化すなわち研磨加工時の剥離なども懸念されるところである。しかし、直接接合された導波基板21およびベース基板22基板は、直接接合後のプロセス(導波基板21の薄膜化研磨、フォトリソグラフィー、ドライエッチング、端面研磨等)において剥離や劣化は見られず、非常に良好な接合状態が維持されていることも確認されている。

【0140】

さらに、実施の形態3の光学素子における光導波路23の導波特性は良好であり、十分な光閉込め効果と低伝搬ロスの光導波がされることも確認されている。

【0141】

なお、導波基板21とベース基板22とが直接接合されて、非接合領域24を有する光学素子の構成例において、ベース基板22を凹状に加工して非接合領域24を形成したが、例えば導波基板21を凹状に加工して非接合領域24を形成してもよく、この構成も容易に可能であり、同様の効果を奏する。

【0142】

また、導波基板21およびベース基板22に用いる材料も、限定されることはなく、非接合領域を設けることで、各基板の屈折率を限定することなく異種基板間、あるいは同種基板間の直接接合を用いて光学素子を得ることができる。なお、基板どうしの接合においても、直接接合以外の接合を用いてもよい。

【0143】

なお、図10は、実施の形態3に係る光学素子の他の構成を示す斜視図を示している。図10のように、非接合領域34内に光導波路33が配置されるような構成としてもよい。この構成は、あらかじめリッジ型の光導波路33が形成された導波基板31と、凹状に加工形成された非接合領域34を有するベース基板32とを用意し、導波基板31としては、例えばXカットのMgO:LN結晶基板を用いる。また、ベース基板としては、XカットのLN結晶基板を用いる。導波基板31とベース基板32の各主面は光学研磨されている。ベース基板32が凹状に加工されて形成された非接合領域34内には、光導波路33が存在し、かつ、光導波路33とベース基板32とを隔てるギャップがある。この構造においても直接接合状態および光導波路33の導波特性は良好であった。

【0144】

なお、実施の形態3の光学素子は、光導波路型の光学素子として説明しているが、光導波路型の光学素子に限定されるものではない。例えば、接合面の一部に周期的な非接合領域を形成して、回折光学素子とすることも可能である。

【0145】

(実施の形態4)

本発明の実施の形態4に係る光学素子について図面を用いて説明する。図11は実施の形態4の光学素子を示す斜視図である。実施の形態4の光学素子は、実施の形態3の光学素子の非接合領域に接合基板の材料と異なる材料、例えば、紫外線硬化樹脂を充填することにより、直接接合する基板間の接合強度に加えて、紫外線硬化樹脂の接着力を得て、接合を強化している。それにより、接合後のプロセス(研磨による直接接合基板の薄板化など)における耐機械加工強度をより向上させることができる。

【0146】

図11において、XカットのMgO:LN結晶基板である導波基板41と、XカットのLN結晶基板であるベース基板42とが接合されて構成されている。ベース基板42には、凹状に加工された非接合領域44が形成されていて、紫外線硬化樹脂47が充填されている。また、導波基板41およびベース基板42の各主面は光学研磨されている。図11では、非接合領域44が複数形成されているが、この数は、これに限定されるものではない。なお、この光学素子は、例えば導波基板41を、非接合領域44に充填される紫外線硬化樹脂47およびベース基板42よりも屈折率を高くして、導波基板41を導波路としたり、また、それらの屈折率差を変化させることで、選択的に導波させることも可能である。さらに、導波基板41をリッジ加工して、リッジ型導波路として用いてもよい。

【0147】

実施の形態4の光学素子の製造方法は、実施の形態3の光学素子の製造方法と途中までは同様である。つまり、ベース基板42に、例えば、RFスパッタまたはEB蒸着によりCr成膜をし、フォトリソグラフィーおよびウェットエッチングによりCrパターニングをし、ドライエッチング行い、非接合領域44を形成する。その後導波基板41とベース基板42に親水性処理を行い密着状態を形成して、加熱処理により直接接合を行なう。これ以降は、実施の形態3とは異なるプロセスとなる。

【0148】

上述の製造方法で得られた直接接合基板の、非接合領域44として形成されているギャップに、紫外線硬化樹脂47を充填する。

このとき紫外線硬化樹脂47は毛細管現象により直接接合基板内部に形成された非接合領域44に流れ込んでいく。特に紫外線硬化樹脂47として、粘度の低いもの(60cp程度以下)を用いることにより毛細管現象の進む早さは顕著となり、より簡便に短時間で充填が可能である。その後、直接接合基板表面から紫外線照射する。それにより、充填された紫外線硬化樹脂47は硬化し、導波基板41およびベース基板42との間で強い接着力を得ることができる。その後、この光学素子を、例えば、リッジ加工して光導波路型としてもよい。また、その他、用途に合わせて加工もしくはそのまま使用する。

【0149】

さらに、実施の形態4の光学素子は、機械加工時に紫外線硬化樹脂47が緩衝材となり基板にかかる負荷を分散・低減する効果もある。それにより、例えば導波基板41を研磨して薄板化する際等も基板破損や直接接合部分の剥離が生じる可能性が低い。

【0150】

また、実施の形態4の光学素子を、例えば光導波路型の光学素子とする場合に、非接合領域44に充填されている材料があるため、ギャップに異物が侵入して導波基板41に接することがなく、導波特性が劣化することがない。

【0151】

なお、実施の形態4の光学素子において、別の構成例を図12に示している。図12に示すように、導波基板41およびベース基板42は、さらに薄膜層45を介して接合されるようにしてもよい。薄膜は高精度で均一な膜厚制御が可能であり、特に薄膜として誘電体を用いると、材料の選択により様々な屈折率や吸収係数が実現可能となる。

【0152】

図12に示す光学素子の製造方法は、図11に示す光学素子の製造方法と同様に、非接合領域44が形成されたベース基板42と導波基板41とを接合する。ここで、導波基板41には、例えば、実施の形態1および2で示した光学素子の薄膜層4を形成するのと同様の方法で、あらかじめ薄膜層45を形成しておく。なお、薄膜層45は、導波基板41およびベース基板42よりも屈折率が小さいものが望ましく、例えば、Ta2O5を主成分とする単層膜とする。

【0153】

非接合領域44を有するベース基板42と薄膜層45を有する導波基板41とを、薄膜層45とベース基板42の非接合領域44の形成された側とを直接接合する。その後、非接合領域44に、紫外線硬化樹脂47を充填する。さらに、直接接合基板表面から紫外線照射することにより、充填された紫外線硬化樹脂47は硬化させる。

【0154】

また、実施の形態4の光学素子において、さらに別の構成例を図13に示している。図13に示すように、ベース基板42上に薄膜層45および非接合領域44が同じ層に、選択的に形成されていて、さらに、その上に導波基板41が形成されている構成としてもよい。上記構成は、導波基板41またはベース基板42に、スパッタ等を用いて薄膜層45を形成し、フォトリソグラフィーおよびドライエッチングを用いてパターニングして、薄膜層45を一部除去することにより得られる。薄膜層45が除去された箇所が非接合領域44になる。導波基板41およびベース基板42とを直接接合してから、非接合領域44に紫外線硬化樹脂47を充填する。

【0155】

以上のように、薄膜層45を介して、導波基板41およびベース基板42とを接合した場合でも、薄膜層45を一部除去することにより、非接合領域44を設けて紫外線硬化樹脂47を充填して硬化することで、接合強度を高くすることができる。

【0156】

なお、非接合領域44に充填する材料を紫外線硬化樹脂としたが、これに限定されるものではない。

【0157】

(実施の形態5)

本発明の実施の形態5に係る光学素子について、図を用いて説明する。図14(a)〜図14(d)は、実施の形態5の光学素子を製造工程順に示した正面図である。実施の形態5の光学素子は、実施の形態3の光学素子の非接合領域に誘電体層が形成された構成である。

【0158】

図14(d)が光学素子が完成した状態の正面図である。図14(d)において、XカットのMgO:LN結晶基板である導波基板51と、XカットのLN結晶基板であるベース基板52とが接合されて構成されている。ベース基板52にの、凹状に加工された領域には誘電体層55が形成されている。誘電体層55は、例えば、Ta2O5を主成分とする単層膜とする。

【0159】

実施の形態5の光学素子の製造方法について説明する。まず図14(a)に示すようにベース基板52に非接合領域54を形成する。次に、図14(b)に示すようにベース基板52の表面に薄膜層55をスパッタにより堆積する。ベース基板52に薄膜層55が形成されるため、例えばこの状態で、直接接合しても接合強度は小さく、機械加工に対する薄膜強度は不十分である。そこで図14(c)に示すように、非接合領域54にのみ薄膜層55が堆積されている状態にする。具体的には、CMP(Chemical Mechanical Polishing)装置を用いて、非接合領域54以外の薄膜層55を研磨により除去し、薄膜層55を含むベース基板52表面を平坦化する。なお、CMP装置は非常に高精度な研磨装置であり、サブミクロン以下の研磨量絶対値制御と、数10nm以下の精度で研磨面平坦度を実現できるものとして知られている。

【0160】

非接合領域54の深さを100nm〜300nmとし、堆積した薄膜層55の厚みは150nm〜350nmとする。またCMP処理はベース基板52の主面が50nm程度削られるように制御する。これにより、ベース基板52の表面が完全に露出し、かつ、薄膜層55の表面とベース基板52の表面が平坦化する。なお、非接合領域54の深さ以上に、薄膜層55を堆積することで、CMP処理により、薄膜層55の表面とベース基板52の表面が平坦化させることができる。CMP装置では研磨の進行と同時に研磨面において鏡面研磨を施すことが可能であるため、別途直接接合のための鏡面研磨を行う必要が無いという効果もある。

【0161】

図14(d)に示すようにベース基板52と導波基板51との結晶軸方向をあわせてベース基板52の非接合領域55を形成した主面および導波基板51の主面とを接触させ、わずかに加圧することにより密着状態を形成し加熱処理により直接接合した。CMP装置により研磨処理したベース基板52は導波基板51との直接接合において、通常の基板どうしの直接接合を行った際とほぼ同等の密着状態および直接接合状態を実現することができる。

【0162】

このようにして得られた接合基板においても、直接接合による高い基板張り合わせ精度が得られたことにより、実施の形態1のように薄膜層とベース基板のみが直接接合されているものに比べて、ベース基板52と導波基板51との直接接合状態を有することによる耐機械加工性の大幅な向上と、誘電体薄膜を有することによる光学素子の高機能化(低ロス化、機能デバイス化)を同時に実現することができる。

【0163】

なお、薄膜層55は、非接合領域54の一部分に形成されているだけでもよい。例えば、図15(a)、(b)に示しているように、光導波路53が形成された光学素子において、薄膜層55が、導波基板51に形成され、光導波路53の鉛直方向への投影面には少なくとも形成されていればよい。この構成であれば、導波光は十分に導波路に閉じ込められる。これにより、薄膜層55の体積を減らすことができるので、コストダウンが可能となる。

【0164】

図15(a)、(b)に示している光導波路の製造方法について説明する。まず、導波基板51の、光導波路53が形成される面の反対面に、薄膜層55を形成する。次に、フォトリソグラフィー、ドライエッチングにより、薄膜層55をパターニングして、少なくとも光導波路53の真下に薄膜層55が形成されるようにする。最後に、導波基板51とベース基板52とを直接接合する。これにより、研磨処理なく、光学素子を製造することができる。なお、非接合領域54内の、空間54aに、樹脂等を充填してもよい。それにより、接合面の強度が高くなる。

【0165】

(実施の形態6)

本発明の実施の形態6の光学素子について、図面を用いて説明する。実施の形態6の光学素子は、光学研磨された複数の基板を積層し、例えば各基板どうしは、直接接合によりそれぞれ接合されている。さらに、各基板に周期的に非接合領域が形成されている光学素子である。

【0166】

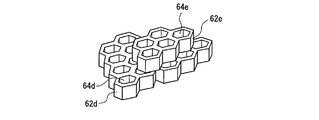

図16は、本発明の実施の形態6の光学素子の斜視図を示している。実施の形態6の光学素子は、非接合領域を有した基板に他の基板を直接接合し、その直接接合された基板を薄板化し、非接合領域を形成することを繰り返すことにより積層構造を形成した光学素子である。ベース基板62aは、平行に等間隔で形成された溝である非接合領域64aを有する。ベース基板62aの上には、非接合領域64aと直交するように、複数の棒状の基板62bが平行に等間隔で形成されている。各棒状の基板62bどうしの間には、溝状の非接合領域64bが形成されている。さらに、基板62bの上に、非接合領域64bと直交するように、複数の棒状の基板62cが平行に等間隔で形成されている。各棒状の基板62cどうしの間には、溝状の非接合領域64cが形成されている。

【0167】

実施の形態6の光学素子の製造方法について説明する。具体的には、まずLN結晶基板であるベース基板62aに、例えば、Crスパッタ膜をエッチングマスクとするドライエッチングを用いて、非接合領域64aを形成する。Crのパターニングの後、Crをエッチングマスクとしてベース基板62aにドライエッチングを施し、深さ3μmのストライプ状のエッチング溝(非接合領域)を等間隔に形成する。なお、フォトリソグラフィーによるパターニングでは、任意の形状を高精度にパターニングすることが可能である。例えば、周期状の多角形のパターンで非接合領域を形成することもできる。具体的には、図17に示すような光学素子を形成できる。つまり、周期状に六角形のエッチング溝(非接合領域64d、64e)を有する基板62d、62eどうしを、六角形の周期が半周期ずれるように接合された光学素子を形成することもできる。

【0168】

一方、上述と同様にして、LN結晶基板である基板62bの一方の主面に3μmのエッチング溝である非接合領域64bを形成する。なお、基板62bのエッチング溝の方向は、ベース基板62aおよび基板62bの各エッチング溝の方向がそれぞれ直交するように、ベース基板62aと基板62bとを接合することを考慮して決定する。その後、マスクとして用いたCrをウェットエッチングにより除去し、直接接合面であるベース基板62aの非接合領域64aを形成した主面と、基板62bの非接合領域64bを形成した主面とを親水性処理した。その後、ベース基板62aと基板62bの結晶軸方向を合わせてベース基板62aの非接合領域64aを含む主面と基板62bの非接合領域64bを含む主面と主面とを接触させ、ベース基板62aと基板62bの密着状態を形成する。さらに、この密着基板を熱処理することにより、ベース基板62aと基板62bとを直接接合し、直接接合基板を得ることができる。

【0169】

このようにして得られた直接接合基板において、基板62bの表面研磨・薄板化を行い基板62bの厚みを2.5μmにまで薄くする。それにより、基板62bは一枚の基板ではなく、複数の棒状の基板となる。さらに上記と同様の手法により、エッチング溝による非接合領域64cを形成した基板62cを、非接合領域64bと非接合領域64cとが直交するように、複数の棒状の基板62bと直接接合し、表面研磨・薄板化する。そして、この作業を繰り返して、基板を積層していく。つまり、基板に非接合領域を形成し、非接合領域を設けた基板の非接合領域側を接合基板に向けて直接接合し、直接接合した基板を研磨により薄板化して複数の棒状基板とする。

【0170】

以上の工程で、周期状積層構造を有する結晶基板を形成することができる。これはフォトニック結晶と呼ばれ、周期的に屈折率が変化している構成を有し、光波を制御することができる媒質である。フォトニック結晶は、光波に対してバンド構造を持つという特性を有しており、特有の光導波制御を実現し得るとして注目されている。一般にフォトニック結晶の作製は電子ビーム露光によって行われ、直径は数100nm〜数100μm程度の空孔を結晶中に周期状に配置形成することにより得られる。そのため、フォトニック結晶の作製は、緻密な加工が必要となるため、非常に難しいとされてきた。

【0171】

実施の形態6の光学素子の製造方法では、ドライエッチングによる非接合領域の形成により、周期状の非接合領域を形成することができる。また、非接合領域の大きさおよび形成間隔あるいは基板の厚み方向深さは、サブミクロンオーダーから数10μmのものが作製可能である。したがって、実施の形態6の光学素子の製造方法を用いて、フォトニック結晶を作製することもできる。また一般的にフォトニック結晶は組成や結晶構造を厳密に制御する必要のある多結晶材料によって形成されるが、実施の形態6によれば、構造は均質な単結晶材料で作製することもできるという効果も奏する。

【0172】

なお、実施の形態で具体的に示した、光学素子を構成する材料やその構造は、あくまでも一例であり、本発明はこれらの具体例のみに限定されるものではない。また、基板を接合する方法も、直接接合に限定されるわけではない。

【0173】

【発明の効果】

本発明によれば、容易に作製することができる上、用いる基板の選択性が高い、基板を接合させた構成の光学素子およびその製造方法を提供することができる。

【図面の簡単な説明】

【図1】 本発明の実施の形態1に係る光学素子の構成を示す斜視図

【図2】 スパッタ膜の原子間力顕微鏡による表面粗さの測定結果を示す図であり、図2(a)はTa酸化物スパッタ膜の表面粗さの測定結果を示す図で、図2(b)はSiO2スパッタ膜の表面粗さの測定結果を示す図

【図3】 本発明の実施の形態1に係る光学素子の他の構成を示す斜視図

【図4】 図3の光学素子の第三角法による正投影図

【図5】 本発明の実施の形態2に係る光学素子の構成を示す斜視図

【図6】 薄膜層の各表面における反射光についての説明図

【図7】 薄膜層の厚みTに対する光反射率Rの関係を示す特性図

【図8】 本発明の実施の形態3に係る光学素子の構造を示す斜視図

【図9】 実施の形態3の光学素子の非接合領域の配置位置を示すための図であって、三角法による正投影図

【図10】 本発明の実施の形態3に係る光学素子の他の構成を示す斜視図

【図11】 本発明の実施の形態4に係る光学素子の構成を示す斜視図

【図12】 本発明の実施の形態4に係る光学素子の他の構成を示す斜視図

【図13】 本発明の実施の形態4に係る光学素子のさらに他の構成を示す斜視図

【図14】 本発明の実施の形態5に係る光学素子を製造工程順に示した正面図

【図15】 本発明の実施の形態5に係る他の光学素子の構成を示す図であって、図15(a)は光学素子の斜視図で、図15(b)は光学素子の正面図

【図16】 本発明の実施の形態6に係る光学素子の構成を示す斜視図

【図17】 本発明の実施の形態6に係る他の光学素子の構成を示す斜視図

【符号の説明】

1、21、31、41、51 導波基板

2、22、32、42、52、62a ベース基板

3、23、33、53 光導波路

3a 入射端

4、45 薄膜層

5 金属層

5a、5b 金属除去箇所

6、55 誘電体層

8、9 反射光

24、34、44、54、64a、64b、64c、64d、64e 非接合領域

25 接合面

47 紫外線硬化樹脂

54a 空間

62b、62c、62d、62e 基板

d 奥行

T 膜厚

Claims (14)

- ベース基板と導波基板と薄膜層とを備え、

前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta2O5またはNb2O5を主成分とする膜を含む単層または多層構造であり、

前記ベース基板と前記薄膜層との間、および前記導波基板と前記薄膜層との間の少なくとも一方が直接接合によって接合されている、光学素子。 - 前記薄膜層は、直接接合によって接合される面に、Ta2O5またはNb2O5の何れかを主成分とする膜が形成されている、請求項1に記載の光学素子。

- ベース基板と導波基板と薄膜層とを備え、

前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、

前記薄膜層の厚みが50nm以上である、光学素子。 - ベース基板と導波基板と薄膜層とを備え、

前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、

前記薄膜層は、金属層を有する多層膜であり、

前記金属層は、前記導波基板側の表面には形成されておらず、

前記導波基板は、前記薄膜層と接合されている、光学素子。 - 前記金属層は、前記薄膜層の前記ベース基板側の表面に形成されている、請求項4に記載の光学素子。

- 前記金属層の前記導波基板側の面と、前記導波基板の前記金属層側の面とが、50nm以上離れている、請求項4に記載の光学素子。

- 前記金属層と光入射端表面との距離は、1μmを超えている、請求項4に記載の光学素子。

- ベース基板と導波基板と薄膜層とを備え、

前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 またはNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、

前記導波基板が、波長λの光に対して透明な結晶であり、波長λの光に対する屈折率がn1である材料からなり、

前記ベース基板が、前記波長λの光に対する屈折率がn2である材料からなり、

前記薄膜層は、前記波長λの光に対する屈折率がn3である材料からなり、

n1>n3,n2>n3の場合は、前記薄膜層の厚みTが、

T≠(k×λ)/(2×n3)であり、

n1>n3>n2の場合は、

T≠((2k−1)×λ)/(4×n3)となる、光学素子。

ただし、n3≠n1≠n2であり、kは自然数である。 - 前記波長λは、380nm、410nm、441.6nm、488nm、532nm、632.8nmのいずれかである、請求項8に記載の光学素子。

- ベース基板と導波基板と薄膜層とを備え、

前記薄膜層は、前記ベース基板と前記導波基板との間に設けられていて、Ta 2 O 5 また はNb 2 O 5 を主成分とする膜を含む単層または多層構造であり、

前記導波基板は、透明な結晶であり、

前記薄膜層は、屈折率の異なる複数の誘電体材料からなる多層膜構造であって、

前記所定の波長の光が、前記導波基板に対して垂直に入射した場合に、各層での反射光の位相差がお互いに打ち消し合うことのない、光学素子。 - 前記透明な結晶は、380nm、410nm、441.6nm、488nm、532nm、632.8nmのいずれかの波長の光に対して、光透過性を有する、請求項10に記載の光学素子。

- 前記導波基板は、LiNbxTa(1-x)O3(0≦x≦1)からなる、請求項1〜11のいずれか1項に記載の光学素子。

- 前記導波基板に光導波路が形成されている、請求項1〜11のいずれか1項に記載の光学素子。

- 前記薄膜層は、100℃以上の温度雰囲気中で前記ベース基板または前記導波基板上に成膜された膜である、請求項1〜11のいずれか1項に記載の光学素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003157083A JP4174377B2 (ja) | 2002-05-31 | 2003-06-02 | 光学素子 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002159084 | 2002-05-31 | ||

| JP2002246527 | 2002-08-27 | ||

| JP2003157083A JP4174377B2 (ja) | 2002-05-31 | 2003-06-02 | 光学素子 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008179427A Division JP4825847B2 (ja) | 2002-05-31 | 2008-07-09 | 光学素子およびその製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004145261A JP2004145261A (ja) | 2004-05-20 |

| JP2004145261A5 JP2004145261A5 (ja) | 2006-01-19 |

| JP4174377B2 true JP4174377B2 (ja) | 2008-10-29 |

Family

ID=32475152

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003157083A Expired - Fee Related JP4174377B2 (ja) | 2002-05-31 | 2003-06-02 | 光学素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4174377B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021184075A (ja) * | 2020-05-20 | 2021-12-02 | 日本碍子株式会社 | 電気光学素子用複合基板 |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1801625B1 (en) * | 2004-10-12 | 2019-11-20 | NGK Insulators, Ltd. | Optical waveguide substrate and harmonics generating device |

| JP2006267324A (ja) * | 2005-03-23 | 2006-10-05 | Matsushita Electric Ind Co Ltd | 光学素子およびコヒーレント光源 |

| JP4667933B2 (ja) * | 2005-03-31 | 2011-04-13 | 住友大阪セメント株式会社 | 光学素子及びその製造方法 |

| JP4803546B2 (ja) * | 2006-01-04 | 2011-10-26 | プレサイスゲージ株式会社 | 波長変換導波路素子及びその製造方法 |

| JP4847177B2 (ja) * | 2006-03-30 | 2011-12-28 | 住友大阪セメント株式会社 | 光変調素子 |

| DE602007003053D1 (de) * | 2006-06-28 | 2009-12-17 | Jds Uniphase Corp | Waferskalierungsverfahren zur Herstellung optischer Wellenleitervorrichtungen und damit hergestellte optischer Wellenleitervorrichtungen |

| JP4826469B2 (ja) * | 2006-12-28 | 2011-11-30 | 株式会社島津製作所 | 擬似位相整合素子 |

| JP4899948B2 (ja) * | 2007-03-07 | 2012-03-21 | パナソニック株式会社 | 光学素子の製造方法 |

| JP5251037B2 (ja) * | 2007-08-23 | 2013-07-31 | 沖電気工業株式会社 | 光導波路素子、その製造方法、及び光素子 |

| JP2012078375A (ja) * | 2010-09-30 | 2012-04-19 | Sumitomo Osaka Cement Co Ltd | 光導波路素子 |

| JP6021118B2 (ja) | 2014-03-27 | 2016-11-02 | インターナショナル・ビジネス・マシーンズ・コーポレーションInternational Business Machines Corporation | 光デバイスおよびその製造方法 |

| WO2019180922A1 (ja) * | 2018-03-23 | 2019-09-26 | 日本碍子株式会社 | 電気光学素子のための複合基板 |

| FI3798718T3 (fi) | 2018-05-22 | 2023-07-12 | Ngk Insulators Ltd | Komposiittialusta sähköoptiselle elementille ja menetelmä saman valmistamiseksi |

| CN112955811B (zh) | 2018-11-08 | 2022-05-24 | 日本碍子株式会社 | 电光元件用的复合基板及其制造方法 |

| WO2020095421A1 (ja) * | 2018-11-08 | 2020-05-14 | 日本碍子株式会社 | 電気光学素子のための複合基板とその製造方法 |

| JP7380204B2 (ja) * | 2019-12-26 | 2023-11-15 | 住友大阪セメント株式会社 | 光導波路デバイス |

| JP7331208B2 (ja) * | 2020-01-20 | 2023-08-22 | 日本碍子株式会社 | 電気光学素子のための複合基板とその製造方法 |

| JP7410068B2 (ja) * | 2020-03-16 | 2024-01-09 | 日本碍子株式会社 | 接合体、光導波路基板および光変調器 |

| CN115291325A (zh) * | 2022-08-12 | 2022-11-04 | 福建中科晶创光电科技有限公司 | 一种脊形波导制作方法 |

-

2003

- 2003-06-02 JP JP2003157083A patent/JP4174377B2/ja not_active Expired - Fee Related

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2021184075A (ja) * | 2020-05-20 | 2021-12-02 | 日本碍子株式会社 | 電気光学素子用複合基板 |

| DE112021000100T5 (de) | 2020-05-20 | 2022-05-12 | Ngk Insulators, Ltd. | Verbundsubstrat für elektro-optisches Element |

| JP7085599B2 (ja) | 2020-05-20 | 2022-06-16 | 日本碍子株式会社 | 電気光学素子用複合基板 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004145261A (ja) | 2004-05-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4825847B2 (ja) | 光学素子およびその製造方法 | |

| JP4174377B2 (ja) | 光学素子 | |

| JP5164192B2 (ja) | 光導波路基板および高調波発生デバイス | |

| JP3753236B2 (ja) | 波長変換素子用薄膜基板の製造方法及び波長変換素子の製造方法 | |

| JPWO2005045908A1 (ja) | 基板貼り合わせ方法、その貼り合わせ基板及び直接接合基板 | |

| JP4803546B2 (ja) | 波長変換導波路素子及びその製造方法 | |

| JP7062937B2 (ja) | 光学素子およびその製造方法 | |

| JP6228507B2 (ja) | 波長変換素子 | |

| JP5992346B2 (ja) | 波長変換素子の製造方法 | |

| CN101459317A (zh) | 一种波导结构的倍频器及其制作方法 | |

| CN1916673B (zh) | 光学元件 | |

| WO2021111525A1 (ja) | 光学素子及びその製造方法 | |

| JP4225230B2 (ja) | 光学素子 | |

| KR100923458B1 (ko) | 광파장 변환 소자 및 그 제조 방법 | |

| JP2003107545A (ja) | リッジ型光導波路素子の製造方法 | |

| KR20080041398A (ko) | 파장변환 장치 및 그 제작 방법 | |

| JP3999748B2 (ja) | 波長変換素子の製造方法 | |

| JP7361746B2 (ja) | フォトニック結晶素子用複合基板 | |

| WO2023157549A1 (ja) | 波長変換素子および波長変換システム | |

| EP1433022A2 (en) | Non-linear optical stacks | |

| JP2003227931A (ja) | 偏光子一体型光部品、その製造法およびそれを使用する直線偏波結合方法 | |

| JP6446518B2 (ja) | 波長変換素子の製造方法 | |

| WO2024100865A1 (ja) | 光導波路素子およびその製造方法 | |

| JP2004045666A (ja) | 波長変換素子用薄膜基板の製造方法及び波長変換素子用薄膜基板並びに波長変換素子の製造方法 | |

| WO2011024781A1 (ja) | 波長変換素子及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051130 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051130 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20071102 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080610 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080704 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080724 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080818 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110822 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110822 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120822 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |