JP4100244B2 - ニッケル粉末とその製造方法 - Google Patents

ニッケル粉末とその製造方法 Download PDFInfo

- Publication number

- JP4100244B2 JP4100244B2 JP2003130624A JP2003130624A JP4100244B2 JP 4100244 B2 JP4100244 B2 JP 4100244B2 JP 2003130624 A JP2003130624 A JP 2003130624A JP 2003130624 A JP2003130624 A JP 2003130624A JP 4100244 B2 JP4100244 B2 JP 4100244B2

- Authority

- JP

- Japan

- Prior art keywords

- nickel

- nickel powder

- particle size

- aqueous solution

- hydrazine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Manufacture Of Metal Powder And Suspensions Thereof (AREA)

- Powder Metallurgy (AREA)

Description

【発明の属する技術分野】

本発明は、ニッケル粉末とその製造方法に関し、さらに詳しくは、積層セラミックコンデンサー内部電極用として好適な、所望の平均粒径で均一な粒度分布を有し、かつ分散性の良い球状ニッケル粉末及びその製造方法に関する。

【0002】

【従来の技術】

ニッケル粉末は、厚膜導電体材料として積層セラミックコンデンサー(以下、MLCCと呼称する場合がある。)や多層セラミック基板等の積層セラミック部品の電極など電気回路の形成のため、導電ペースト材料として使用されている。電子機器具の高性能化、小型化、高容量化、高周波化に伴い、電子回路の設計において多層化、薄層化及び異種材料による高積層化が急激に進んでおり、MLCCにおいても上記への対応が進行している。

【0003】

MLCCは、誘電体層と金属からなる内部電極層とが交互に積み重なり、両端に外部電極が設けられた構造となっている。内部電極材料としては、従来のパラジウム系からパラジウム−銀系へ、さらに低価格化のためにニッケル系への転換が急激に進んでいる。通常、ニッケル内部電極は、微細なニッケル粉末をエチルセルロース等の樹脂とターピネオール等の有機溶剤などとともに混練して製造された導電ペーストとして誘電体グリーンシート上にスクリーン印刷され、積層後、還元性雰囲気で焼成されて形成される。

近年、誘電体層の薄層化が著しく進み、これにともない前記内部電極の厚みは従来の数μm程度の厚みから1〜3μm程度の厚さで使用される場合が多くなっている。このため、MLCC内部電極用として、平均粒径が0.2〜0.8μmで、単分散性の高い球状粉末が用いられている。

【0004】

この対応策として、微粒のニッケル粉末の製造方法が提案されており、代表的なものとしては、以下のようなものが挙げられる。

例えば、所定濃度の塩化ニッケル水溶液に所定量のヒドラジンを加えて反応させて、粒径及び分散性においてMLCC内部電極用に適したニッケル粉末を得る方法(例えば、特許文献1参照)がある。この提案では、分散性の良いニッケル粉を得るために、液中のニッケル濃度を低くしたり、あるいはヒドラジン濃度を著しく高めるなどの還元条件が必要である。そこで、平均粒径が0.3μmより小さいものを製造する場合には、これらの条件を最適化しても、安価に、安定して製造することが困難である。

【0005】

また、ニッケル塩の溶液を水素化ホウ素ナトリウム等の水素化ホウ化物の還元液にて還元して、平均粒径が0.2〜1.5μmのニッケル粉末を得る方法(例えば、特許文献2参照)がある。この提案では、ホウ素がニッケル粉末中に合金もしくは不純物として析出し、内部電極用材料としての電気的性能が劣ってしまう問題がある。

【0006】

以上の状況下、MLCCはさらなる高積層化が進み、内部電極の薄層化のためにさらに微粒で、粒度分布巾が狭い即ち均一な粒度分布を有し、かつ分散性の良い球状粒子が望まれている。特に、上記薄層化に十分に対応できる平均粒径が0.3μm以下の微粒ニッケル粉末が期待されている。

なお、本明細書において用いる平均粒径は、走査型電子顕微鏡観察で得られたものである。

【0007】

【特許文献1】

特開平06−336601号公報(第1頁、第2頁)

【特許文献2】

特公平6−99143号公報(第1頁)

【0008】

【発明が解決しようとする課題】

本発明の目的は、上記の従来技術の問題点に鑑み、積層セラミックコンデンサー内部電極用として好適な、所望の平均粒径で均一な粒度分布を有し、かつ分散性の良い球状ニッケル粉末及びその製造方法を提供することにある。

【0009】

【課題を解決するための手段】

本発明者らは、上記目的を達成するために、ニッケル塩水溶液を用いてヒドラジンで還元することによりニッケル粉末を製造する方法について、鋭意研究を重ねた結果、特定量のパラジウムを含むニッケル塩水溶液を用いて、特定条件で処理したところ、所望の平均粒径で均一な粒度分布を有し、かつ分散性の良い球状ニッケル粉末が得られることを見出し、本発明を完成した。

【0010】

すなわち、本発明の第1の発明によれば、塩化ニッケル水溶液を用いてヒドラジンで還元することによりニッケル粉末を製造する方法において、

アルカリ性のヒドラジン水溶液に、攪拌しながら、ニッケルに対して5〜5000ppmのパラジウムを含む水溶液と塩化ニッケル水溶液を添加し、50〜90℃の反応温度に保持することを特徴とするニッケル粉末の製造方法が提供される。

【0011】

また、本発明の第2の発明によれば、第1の発明において、前記パラジウムを含む水溶液と前記塩化ニッケル水溶液を予め混合してから添加することを特徴とするニッケル粉末の製造方法が提供される。

【0012】

また、本発明の第3の発明によれば、第1の発明において、前記反応温度が、70〜90℃であることを特徴とするニッケル粉末の製造方法が提供される。

【0013】

また、本発明の第4の発明によれば、第1の発明において、前記アルカリ性のヒドラジン水溶液が、pHが10以上に調整された水酸化ナトリウムとヒドラジン水和物の混合水溶液であることを特徴とするニッケル粉末の製造方法が提供される。

【0016】

【発明の実施の形態】

以下、本発明のニッケル粉末とその製造方法を詳細に説明する。

本発明のニッケル粉末の製造方法は、ニッケル塩水溶液を用いてヒドラジンで還元することによりニッケル粉末を製造する方法において、アルカリ性のヒドラジン水溶液に、攪拌しながら、ニッケルに対して5〜5000ppmのパラジウムを含む水溶液とニッケル塩水溶液を添加し、50〜90℃の反応温度に保持することを含み、この製造方法によって平均粒径が0.1〜0.3μmの範囲の所定値に制御されるニッケル粉末が得られる。

【0017】

1.製造方法

本発明のニッケル粉末の製造方法では、アルカリ性のヒドラジン水溶液に、攪拌しながら、ニッケルに対して5〜5000ppmのパラジウムを含む水溶液とニッケル塩水溶液を添加し、50〜90℃の反応温度に保持する。

【0018】

本発明では、ニッケル塩水溶液をヒドラジンで還元するに際して、所定量のパラジウムを含む水溶液を用いることが重要である。これによって、微粒ニッケル粉末の平均粒径の厳密な制御が行えるので、所望の平均粒径で均一な粒度分布を有し、かつ分散性の良い球状ニッケル粉末が得られる。

【0019】

本発明の方法において、パラジウムの添加によって、還元生成するニッケル粒子が微細化する機構の詳細は不明であるが、アルカリ性のヒドラジン水溶液とパラジウムを含む水溶液及びニッケル塩水溶液の混合によって、まず微細パラジウム粒子が生成し、このパラジウム粒子がヒドラジンの分解を促進するか、あるいはニッケル粒子の析出の核として作用するかのいずれかが関与していることが推察される。すなわち、パラジウム水溶液をヒドラジン水溶液に投入すると、生成された微細析出物表面から水素と思われる気泡が発生する現象が観察される。いずれにしろ、結果としてヒドラジンによるニッケルイオンの還元反応の速度が上昇するため、還元析出するニッケル粒子が微細化することになる。この微細化の度合、すなわちニッケル粉末の平均粒径が、ニッケルに対するパラジウムの添加量で制御できることが重要な意義がある。

【0020】

また、還元反応の速度が上昇するため、水溶液中のニッケルイオン濃度も短時間で低下するので、1次粒子が凝集して形成された2次粒子上に新たにニッケルが析出して粗大粒子を形成することが起こりにくく、その結果として所望の平均粒径で均一な粒度分布を有し、かつ分散性の良い球状ニッケル粉末が得られる。

【0021】

本発明の製造方法において、パラジウム水溶液とニッケル塩水溶液の添加方法は、特に限定されるものではなく、例えばパラジウム水溶液を予めニッケル塩水溶液と混合して用いるか、または個別にアルカリ性のヒドラジン水溶液に添加することができる。例えば、ヒドラジン水溶液にパラジウム水溶液を添加しその後にニッケル塩水溶液を添加する方法を行う場合には、生成したパラジウム粒子が短時間のうちに凝集してしまい、その効果が弱まるので、より多量のパラジウムの添加が必要になる。このため、パラジウムのコスト上の理由から、パラジウム塩とニッケル塩を同時にヒドラジン水溶液と接触させるようにするため、パラジウム水溶液を予めニッケル塩水溶液と混合して用いることが好ましい。こうすることで、パラジウム粒子が最も小さく活性が強い段階で作用して効率的にニッケルを還元できる。このように、本発明は、ニッケル塩水溶液をヒドラジンで還元するに際して、いわば還元を促進する触媒としてパラジウムを用いることが特徴であり、さまざまな実施条件において適用できる。

【0022】

本発明に用いるニッケル塩水溶液としては、特に限定されるものではなく、例えば、塩化ニッケル、硫酸ニッケル又は硝酸ニッケルから選ばれる少なくとも1種を含む水溶液が用いられるが、この中で、特に廃液処理が簡易である塩化ニッケル水溶液が好ましい。

【0023】

上記パラジウムの原料としては、特に限定されるものではなく、例えば、水溶性で、上記ニッケル塩水溶液に溶解後も安定な化合物であればアルカリ性のパラジウム塩も用いられるが、この中で、特に液調整が容易な塩化パラジウムが好ましい。

【0024】

上記パラジウムの添加量は、ニッケルに対して5〜5000ppmであり、好ましくは200〜5000ppm、さらに好ましくは1000〜3000ppmである。すなわち、添加量が5ppm未満であると添加による粒径の制御効果が殆ど見られない。一方、ニッケルに対するパラジウムの添加量が上昇するほど、得られるニッケル粉末の平均粒径が微細化するが、5000ppmを超えると、ニッケル粉末の平均粒径の微細化の効果がそれ以上見られないため、経済的に不利である。

また、添加量が200〜5000ppmにおいて、高積層の積層セラミックコンデンサー内部電極用として好適な、平均粒径が0.1〜0.3μmの均一な粒度分布の球状ニッケル粉末が得られる。

【0025】

上記アルカリ性のヒドラジン水溶液としては、特に限定されるものではなく、例えば、水酸化ナトリウム、水酸化カリウム、アンモニアその他の水溶性アルカリとヒドラジン、ヒドラジン水和物等の水溶性ヒドラジン化合物が混合して用いられるが、これらの中でも、特にpHが10以上に調整された水酸化ナトリウムとヒドラジン水和物の混合水溶液が好ましい。すなわち、pHが10未満ではニッケルの還元析出が起らない。

【0026】

上記反応温度としては、50〜90℃であり、70〜90℃が好ましい。すなわち、50℃未満ではニッケルの還元析出が進み難く、得られたニッケル粉末の形状が不定形になり粒度分布巾が広い。特に、70℃以上で均一な粒度分布で分散性の良い球状粒子が得られる。一方、90℃を超えると、ヒドラジンの分解が進むので添加量を多くする必要があり経済的でない。

【0027】

2.ニッケル粉末

本発明のニッケル粉末は、上記製造方法において得られる、平均粒径が0.1〜0.3μmの範囲の所定値に制御されるニッケル粉末である。しかも、均一な粒度分布を有し、かつ分散性の良い粉末であるので、高積層の積層セラミックコンデンサー内部電極の薄層化に十分に対応できる。

【0028】

【実施例】

以下に、本発明の実施例及び比較例によって本発明をさらに詳細に説明するが、本発明は、これらの実施例によってなんら限定されるものではない。なお、実施例及び比較例で用いた平均粒径と粒度分布の評価方法及びPdの分析方法は、以下の通りである。

(1)平均粒径と粒度分布の評価:走査型電子顕微鏡観察で行った。

(2)Pdの分析:ICP発光分析法で行った。

【0029】

また、実施例及び比較例で用いたアルカリ性ヒドラジン水溶液の調製方法は、以下の通りである。

[アルカリ性ヒドラジン水溶液の調製方法]

水酸化ナトリウム130gを純水2.5Lに溶解混合し、これにヒドラジン水和物(ヒドラジン純分60重量%)500mlを添加し、攪拌して調製した。

【0030】

実施例1

アルカリ性ヒドラジン水溶液とパラジウムを含む塩化ニッケル水溶液とを用いて、ニッケル粉末を得て、評価した。

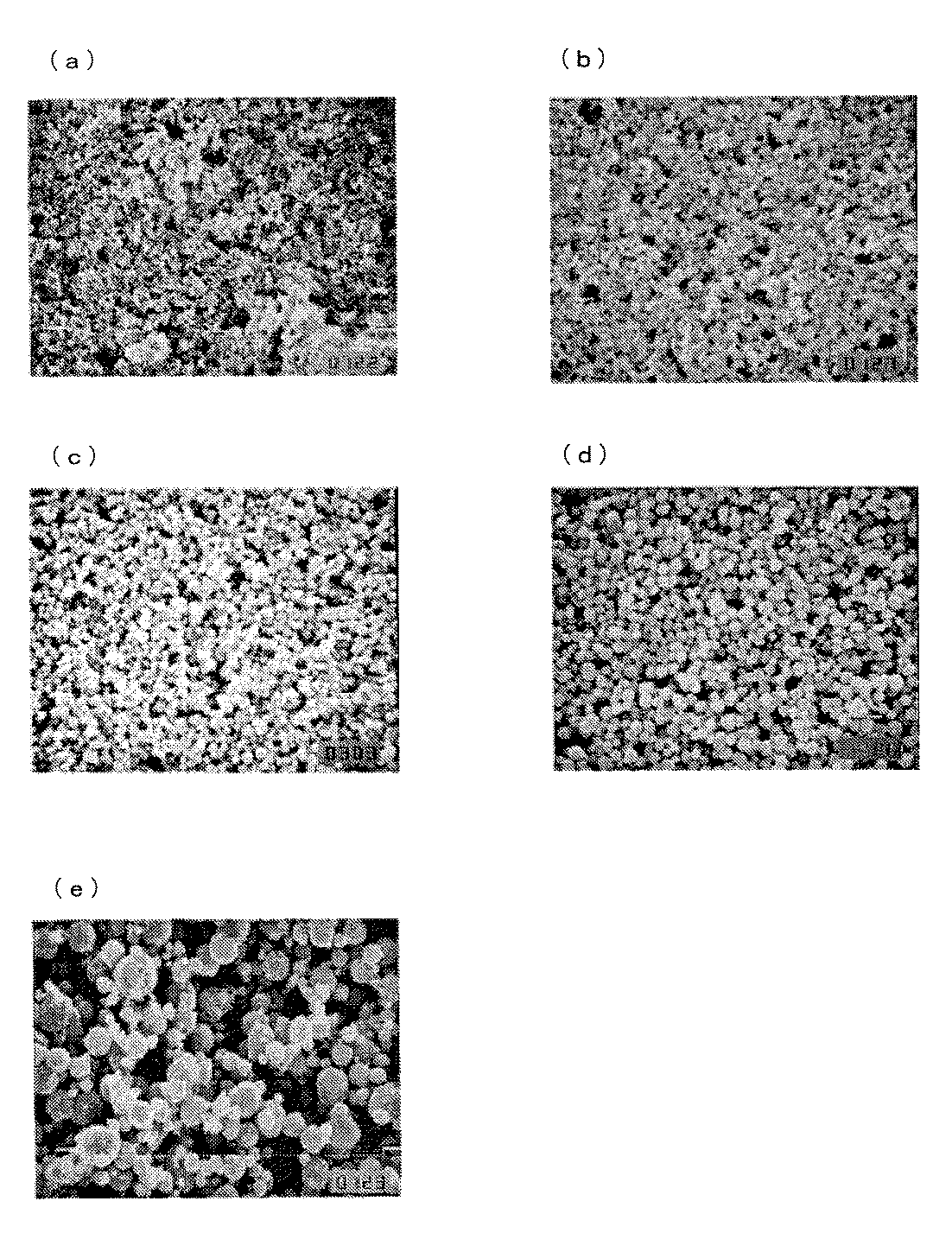

まず、上記の調製方法で得たアルカリ性ヒドラジン水溶液3Lを75℃に加温して保持した。これを撹拌しながら、予め塩化パラジウム水溶液を用いて調製した、Pd濃度500mg/L及びNi濃度100g/Lの塩化ニッケル水溶液1Lを滴下して還元を行ないニッケル粉末を得た。その後、得られたニッケル粉末の平均粒径と粒度分布の評価を行った。図1に、走査型電子顕微鏡写真を示す。その結果を、表1に示す。

【0031】

実施例2

Pd濃度が200mg/Lの塩化ニッケル水溶液を用いた以外は、実施例1と同様に行って、ニッケル粉末を得た。その後、得られたニッケル粉末の平均粒径と粒度分布の評価を行った。図1に、走査型電子顕微鏡写真を示す。その結果を、表1に示す。

【0032】

実施例3

Pd濃度が50mg/Lの塩化ニッケル水溶液を用いた以外は、実施例1と同様に行って、ニッケル粉末を得た。その後、得られたニッケル粉末の平均粒径と粒度分布の評価を行った。図1に、走査型電子顕微鏡写真を示す。その結果を、表1に示す。

【0033】

実施例4

Pd濃度が20mg/Lの塩化ニッケル水溶液を用いた以外は、実施例1と同様に行って、ニッケル粉末を得た。その後、得られたニッケル粉末の平均粒径と粒度分布の評価を行った。図1に、走査型電子顕微鏡写真を示す。その結果を、表1に示す。

【0034】

比較例1

Pd濃度が0.3mg/Lの塩化ニッケル水溶液を用いた以外は、実施例1と同様に行って、ニッケル粉末を得た。その後、得られたニッケル粉末の平均粒径と粒度分布の評価を行った。図1に、走査型電子顕微鏡写真を示す。その結果を、表1に示す。

【0035】

【表1】

【0036】

表1より、実施例1〜4では、パラジウム添加量がニッケルに対して5〜5000ppmで、かつ反応温度等が本発明の方法に従って行われたので、0.3μm以下の所望の平均粒径に制御され、かつ均一な粒度分布の球状ニッケル粒子が得られることが分かる。これに対して、比較例1では、パラジウム添加量がこれらの条件に合わないので、粒度分布が不均一で満足すべき結果が得られないことが分かる。

【0037】

【発明の効果】

以上説明したように、本発明のニッケル粉末とその製造方法は、積層セラミックコンデンサー内部電極用として好適な、所望の平均粒径で均一な粒度分布を有し、かつ分散性の良い球状ニッケル粉末及びその製造方法であり、その工業的価値は極めて大きい。

【図面の簡単な説明】

【図1】ニッケル粉末の走査型電子顕微鏡写真を示す。(a)〜(d)は、各々実施例1〜4で得られたニッケル粉末の走査型電子顕微鏡写真である。(e)は、比較例1で得られたニッケル粉末の走査型電子顕微鏡写真である。

Claims (4)

- 塩化ニッケル水溶液を用いてヒドラジンで還元することによりニッケル粉末を製造する方法において、

アルカリ性のヒドラジン水溶液に、攪拌しながら、ニッケルに対して5〜5000ppmのパラジウムを含む水溶液と塩化ニッケル水溶液を添加し、50〜90℃の反応温度に保持することを特徴とするニッケル粉末の製造方法。 - 前記パラジウムを含む水溶液と前記塩化ニッケル水溶液を予め混合してから添加することを特徴とする請求項1に記載のニッケル粉末の製造方法。

- 前記反応温度が、70〜90℃であることを特徴とする請求項1に記載のニッケル粉末の製造方法。

- 前記アルカリ性のヒドラジン水溶液が、pHが10以上に調整された水酸化ナトリウムとヒドラジン水和物の混合水溶液であることを特徴とする請求項1に記載のニッケル粉末の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003130624A JP4100244B2 (ja) | 2003-05-08 | 2003-05-08 | ニッケル粉末とその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003130624A JP4100244B2 (ja) | 2003-05-08 | 2003-05-08 | ニッケル粉末とその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004332055A JP2004332055A (ja) | 2004-11-25 |

| JP4100244B2 true JP4100244B2 (ja) | 2008-06-11 |

Family

ID=33506085

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003130624A Expired - Lifetime JP4100244B2 (ja) | 2003-05-08 | 2003-05-08 | ニッケル粉末とその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4100244B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103722178A (zh) * | 2013-12-13 | 2014-04-16 | 宁夏东方钽业股份有限公司 | 一种超细镍粉的制备方法 |

| CN110102753A (zh) * | 2019-05-14 | 2019-08-09 | 西安工程大学 | 一种球形镍粉的制备方法 |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4957172B2 (ja) | 2005-10-20 | 2012-06-20 | 住友金属鉱山株式会社 | ニッケル粉末およびその製造方法 |

| JP5076514B2 (ja) * | 2007-01-23 | 2012-11-21 | 住友大阪セメント株式会社 | 平板状ニッケル―鉄―亜鉛合金ナノ粒子の製造方法および平板状ニッケル―鉄―亜鉛合金ナノ粒子 |

| KR101191970B1 (ko) | 2011-12-09 | 2012-10-17 | 한화케미칼 주식회사 | 인 도핑된 니켈 나노 입자 및 이의 제조방법 |

| CN102689016B (zh) * | 2012-01-15 | 2014-10-22 | 河南科技大学 | 一种超细镍粉的制备方法 |

| JP5874086B2 (ja) * | 2012-01-20 | 2016-03-01 | 日本アトマイズ加工株式会社 | 金属ナノ粒子の製造方法および導電材料 |

| JP5835077B2 (ja) * | 2012-04-18 | 2015-12-24 | 住友金属鉱山株式会社 | ニッケル粉及びその製造方法 |

| CN108349010B (zh) * | 2015-10-19 | 2021-03-09 | 住友金属矿山株式会社 | 镍粉末的制造方法 |

| JP6805873B2 (ja) * | 2016-02-25 | 2020-12-23 | 住友金属鉱山株式会社 | ニッケル粉末の製造方法 |

| JP6729719B2 (ja) | 2016-12-05 | 2020-07-22 | 住友金属鉱山株式会社 | ニッケル粉末の製造方法 |

| JP6843370B2 (ja) * | 2017-03-16 | 2021-03-17 | 住友金属鉱山株式会社 | ニッケル粉末の製造方法 |

| JP2021063254A (ja) * | 2019-10-11 | 2021-04-22 | 三井金属鉱業株式会社 | ニッケル粒子及びその製造方法 |

-

2003

- 2003-05-08 JP JP2003130624A patent/JP4100244B2/ja not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103722178A (zh) * | 2013-12-13 | 2014-04-16 | 宁夏东方钽业股份有限公司 | 一种超细镍粉的制备方法 |

| CN110102753A (zh) * | 2019-05-14 | 2019-08-09 | 西安工程大学 | 一种球形镍粉的制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004332055A (ja) | 2004-11-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6939619B2 (en) | Metal powder, method for producing the same, conductive paste using the same, and monolithic ceramic electronic component | |

| JP5407495B2 (ja) | 金属粉末および金属粉末製造方法、導電性ペースト、並びに積層セラミックコンデンサ | |

| JP5519938B2 (ja) | 導電性ペースト用銅粉の製造方法 | |

| US20110141654A1 (en) | Nickel powder or alloy powder comprising nickel as main component, method for producing the same, conductive paste and laminated ceramic capacitor | |

| JP5574154B2 (ja) | ニッケル粉末およびその製造方法 | |

| JP4100244B2 (ja) | ニッケル粉末とその製造方法 | |

| JP2012092432A (ja) | 導電性ペースト用銅粉およびその製造方法 | |

| JP6799936B2 (ja) | ニッケル粒子、導電性ペースト、内部電極及び積層セラミックコンデンサ | |

| JP2009079239A (ja) | ニッケル粉末、またはニッケルを主成分とする合金粉末およびその製造方法、導電性ペースト、並びに積層セラミックコンデンサ | |

| KR20010061982A (ko) | 구리분말 및 구리분말의 제조방법 | |

| JP2010053409A (ja) | 金属粉末の製造方法および金属粉末、導電性ペースト、積層セラミックコンデンサ | |

| JP2013541640A (ja) | 銀粒子およびその製造方法 | |

| JP4957172B2 (ja) | ニッケル粉末およびその製造方法 | |

| JP2006336060A (ja) | ニッケル微粒子粉末及びその製造方法 | |

| US7604679B2 (en) | Fine nickel powder and process for producing the same | |

| JP2017039991A (ja) | 銀コート銅粉とその製造方法、及びそれを用いた導電性ペースト | |

| JP2017206751A (ja) | ニッケル粉末の製造方法 | |

| JP4940520B2 (ja) | 金属粉末およびその製造方法、導電性ペーストならびに積層セラミック電子部品 | |

| KR100709822B1 (ko) | 산 용액을 이용한 니켈 입자의 표면 처리 방법 | |

| WO2020017564A1 (ja) | 球状銀粉の製造方法 | |

| JP2014231643A (ja) | 金属粉末の製造方法、金属粉末及び積層セラミックコンデンサ用導電性ペースト | |

| JP2004323884A (ja) | 超微粒子のニッケル粉末及びその製造方法 | |

| JP2003027115A (ja) | 金属粉末の製造方法、金属粉末、導電性ペースト、積層セラミック電子部品 | |

| JP2017115217A (ja) | 白金パラジウムロジウム合金粉末の製造方法 | |

| JP2004176120A (ja) | 導電粉末、その製造方法、及びそれを用いた導電ペースト |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050616 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070126 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070227 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070416 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080226 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080310 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110328 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4100244 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110328 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120328 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130328 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130328 Year of fee payment: 5 |

|

| EXPY | Cancellation because of completion of term |