JP4071908B2 - 多層配線基板およびその製造方法 - Google Patents

多層配線基板およびその製造方法 Download PDFInfo

- Publication number

- JP4071908B2 JP4071908B2 JP33988399A JP33988399A JP4071908B2 JP 4071908 B2 JP4071908 B2 JP 4071908B2 JP 33988399 A JP33988399 A JP 33988399A JP 33988399 A JP33988399 A JP 33988399A JP 4071908 B2 JP4071908 B2 JP 4071908B2

- Authority

- JP

- Japan

- Prior art keywords

- wiring board

- circuit layer

- wiring circuit

- multilayer wiring

- metal foil

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Parts Printed On Printed Circuit Boards (AREA)

- Production Of Multi-Layered Print Wiring Board (AREA)

- Insulating Bodies (AREA)

Description

【発明の属する技術分野】

本発明は、半導体素子収納用パッケージなどに適した多層配線基板及びその製造方法に関するものである。

【0002】

【従来技術】

従来より、配線基板、例えば、半導体素子を収納するパッケージに使用される多層配線基板として、比較的高密度の配線が可能な多層セラミック配線基板が多用されている。この多層セラミック配線基板は、アルミナやガラスセラミックなどの絶縁基板と、その表面に形成されたWやMo、Cu、Ag等の金属からなる配線導体とから構成されるもので、この絶縁基板の一部にキャビティが形成され、このキャビティ内に半導体素子が収納され、蓋体によってキャビティを気密に封止されるものである。

【0003】

近年、高集積化が進むICやLSI等の半導体素子を搭載する半導体素子収納用パッケージや、各種電子部品が搭載される混成集積回路装置等に適用される配線基板においては、高密度化、低抵抗化、小型軽量化が要求されており、アルミナ系セラミック材料に比較して低い誘電率が得られ、配線層の低抵抗化が可能なガラスセラミック配線基板が一層注目されている。

【0004】

ところが、このようなガラスセラミック配線基板において、配線回路層を形成する手法としては、Cu、Ag等の金属からなる導体を主成分とするメタライズペーストを、スクリーン印刷法等によって絶縁基板上に印刷し絶縁基板と同時に焼成する方法が採用されている。しかし、このような手法を用いた場合、印刷では配線幅100μm以下を形成するのが困難であり、今後必要とされる更なる高密度化、小型軽量化の達成を阻む原因であった。

【0005】

この問題を解決する手法としては、ガラスセラミックグリーンシートにおける配線回路層を、金属箔のエッチングによって形成する手法が知られている(特開昭63−14493号)。また、配線回路層として金属箔を用いた配線基板の製造方法として、金属箔からなる配線回路層が形成されたガラスセラミックグリーンシートの積層体の両面に、該配線基板の焼成温度では焼結しない無機シートを積層した後、同時焼成し、配線基板におけるx−y軸方向の収縮を抑制しつつ、金属箔とガラスセラミックス絶縁基板とを同時焼成することも提案されている(特開平7−86743号)。

【0006】

【発明が解決しようとする課題】

ガラスセラミック成形体とCuペーストからなる配線回路層との同時焼成の場合には、両者の焼結過程で熱応力が吸収されるが、金属箔からなる配線回路層を用いる場合には、配線回路層自体が高い剛性の緻密体からなるために、その熱応力のほとんどがガラスセラミック絶縁基板側に付加されるために、同時焼成した後の冷却過程において、ガラスセラミック絶縁基板の配線回路層形成面にクラックが発生し、場合によっては絶縁基板の破壊に至るという問題があった。

【0007】

また、焼成時に焼成温度で焼結しない無機シートを積層し焼成する方法では、絶縁基板への熱応力の発生を抑制することができるが、焼成後に無機シートを除去する工程が必要なために、コストの増大、除去後の基板表面が粗くなる、除去工程の際にガラスセラミックス絶縁基板にクラックが発生し易い等の問題もあった。

【0008】

従って、本発明の目的は、ガラスセラミック配線基板において、微細配線化、低抵抗化を満足し、且つ金属箔とガラスセラミック成形体とを同時焼成によって安定して作製することができ、反り等の小さい多層配線基板とその製造方法を提供することにある。

【0009】

【課題を解決するための手段】

本発明者等は、上記のような課題について鋭意検討した結果、ガラスセラミック配線基板において、配線回路層として金属成分の含有量が99.5重量%以上の金属箔に孔が形成された高純度金属導体からなる多孔質体を用いることによって、高純度金属導体自体の剛性が緩和され、x−y軸方向への収縮が可能となる結果、上記の目的が達成できることを見いだし、本発明に至った。

【0010】

即ち、本発明の多層配線基板は、ガラスセラミックスから成る絶縁基板と、該絶縁基板の表面及び/または内部に形成された配線回路層とを具備する配線基板であって、該絶縁基板の少なくとも内部に、金属成分の含有量が99.5重量%以上の金属箔に孔が形成された多孔質の高純度金属導体からなる内部配線回路層を具備し、前記配線回路層のx−y軸方向への収縮を伴いながら焼成されてなることを特徴とするものであって、前記金属箔が、Cu、Ag、Al、Au、Ni、Pt、Pdから選ばれる少なくとも1種以上からなることが望ましく、前記絶縁基板内部に、金属粉末を含有する導電性ペーストを充填してなるビアホール導体を具備するとともに、該ビアホール導体の少なくとも一方の端部が、前記内部配線回路層と接続されてなることを特徴とするものである。さらに、前記金属箔に設けられた孔の平均径が30μm以下、面積比率が20〜70%であることが好ましい。

【0011】

また、本発明の多層配線基板の製造方法は、(a)ガラスセラミック組成物からなるグリーンシ―トを作製する工程と、(b)前記グリーンシート表面に、金属成分の含有量が99.5重量%以上の金属箔に孔が形成された高純度金属導体からなる多孔質の配線回路層を形成する工程と、(c)(a)(b)工程を経て作製したグリーンシートを積層し、積層体を作製する工程と、(d)該積層物を、前記高純度金属導体の融点以下の温度に加熱して、前記配線回路層のx−y軸方向への収縮を伴いながら、前記グリーンシートを焼結させる工程とを具備することを特徴とする。

【0012】

なお、前記高純度金属導体が、Cu、Ag、Al、Au、Ni、Pt、Pdから選ばれる少なくとも1種以上の多孔質金属箔からなることが望ましく、また、前記(b)工程において、配線回路層形成前に、グリーンシートにビアホールを形成し、該ビアホール内に導電性ペーストを充填する工程を付加することもできる。さらに、前記金属箔には、平均径2〜30μmの孔が均一に形成されており、該孔が面積比率で20〜70%の割合で存在することが望ましい。

【0013】

【発明の実施の形態】

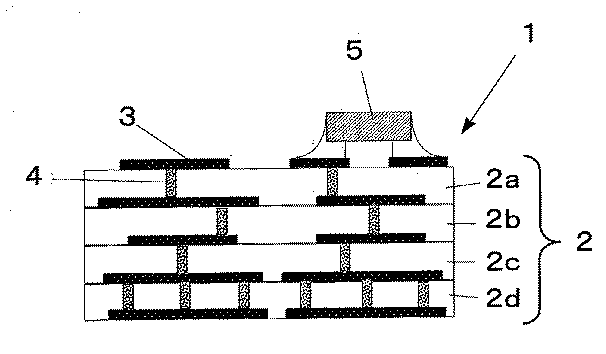

以下、本発明の多層配線基板について、図面に基づいて説明する。本発明の多層配線基板1によれば、絶縁基板2は、複数のガラスセラミック絶縁層2a〜2dを積層してなる積層体から構成され、その絶縁層間および絶縁基板表面には、厚みが10〜15μm程度の高純度金属箔からなる多孔質の配線回路層3が被着形成されている。さらに、各ガラスセラミック絶縁層2a〜2dには、厚み方向を貫くように形成された直径が80〜200μmのビアホ−ル導体4が形成され、これにより、所定回路を達成するための回路網が形成される。

【0014】

絶縁基板2は、ガラス成分が20〜80重量%、フィラー成分が20〜80重量%の割合で含有することが望ましい。

【0015】

なお、ガラスセラミックスを構成する前記ガラスとしては、少なくともSiO2を含み、Al2O3、B2O3、ZnO、PbO、アルカリ土類金属酸化物、アルカリ金属酸化物のうち少なくとも1種以上を含有し、焼成処理することによっても非晶質であるもの、また焼成処理によってコージェライト、ムライト、アノーサイト、セルジアン、スピネル、ガーナイト、ウィレマイト、ドロマイト、ペタライトやその置換誘導体の結晶を少なくとも1種を析出する結晶化ガラスが用いられる。

【0016】

また無機質フィラーとしては、クォーツ、クリストバライト、等のSiO2、Al2O3、ZrO2、ムライト、フォルステライト、エンスタタイト等が知られている。

【0017】

本発明によれば、配線回路層3は、99.5重量%以上の高純度な金属導体からなるもので、Cu、Ag、Al、Au、Ni、Pt、Pdから選ばれる少なくとも1種以上の金属箔からなることが望ましい。また、ビアホール導体4には、上記の配線回路層3と同様の導体成分が充填されていることが望ましい。

【0018】

本発明によれば、配線回路層3は、金属箔に孔が形成された高純度金属導体からなることが重要である。このような孔が形成された金属箔を用いることによって、絶縁基板との同時焼成時の熱収縮挙動の違いによる熱応力を多孔質体からなる配線回路層が吸収することによって絶縁基板の割れやクラックの発生を抑制することができる。但し、配線回路層の孔が多すぎると、配線回路層のシート抵抗が高くなる虞があるために、具体的には、配線回路層3の孔は平均径が10μm以下であり、その存在割合は面積比率で60%以下、特に40%以下、さらには20%以下であることが望ましい。

【0019】

また、多層配線基板の表面の配線回路層は、ICチップなどの各種電子部品5を搭載するためのパッドとして、シールド用導体膜として、さらには、外部回路と接続する端子電極として用いられ、各種電子部品5が配線回路層3に半田や導電性接着剤などを介して接合される。尚、図示していないが、必要に応じて、配線基板の表面には、さらに珪化タンタル、珪化モリブデンなどの厚膜抵抗体膜や配線保護膜などを形成しても構わない。

【0020】

次に、本発明の多層配線基板を作製する方法について説明する。まず、上述したような非晶質ガラス、又は結晶化ガラスと前記の無機質フィラー成分を混合してガラスセラミック組成物を調製し、その混合物に有機バインダー等を加えた後、ドクターブレード法、圧延法、プレス法等によりシート状に成形してグリーンシートを作製する。

【0021】

次に、このグリーンシートに、適宜、レーザーやマイクロドリル、パンチングなどにより、直径80〜200μmの貫通孔を形成し、その内部に導電性ペーストを充填する。

【0022】

導電性ペースト中には、Cu又はAgを主成分とする金属粉末以外に、アクリル樹脂などからなる有機バインダーとトルエン、イソプロピルアルコール、アセトンなどの有機溶剤とを均質混合して形成される。有機バインダは、金属成分100重量部に対して、0.5〜5.0重量部、有機溶剤は、固形成分及び有機バインダ100重量部に対して、5〜100重量部の割合で混合されることが望ましい。なお、この導電性ペースト中には若干のガラス成分等を添加してもよい。

【0023】

次に、このグリーンシートの表面に金属箔などの高純度金属導体からなる配線回路層を形成する。このような配線回路層の形成方法としては、(1)グリーンシートの表面に多孔質金属箔を接着した後、レジスト塗布、エッチング、レジスト除去の工程を経て回路パターンを形成する、(2)所定の転写フィルムに多孔質金属箔を接着した後、上記と同様にして回路パターンを形成した後、この回路パターンをグリーンシート表面に転写形成する、等の方法によって形成することができる。

【0024】

そこで、転写法による配線回路層の形成方法についてより具体的に説明する。まず、高分子材料等からなる転写フィルム上に、この多孔質な金属導体の表面に鏡像のレジストを回路パターン状に塗布した後、エッチング処理およびレジスト除去を行って鏡像の配線回路層を形成する。

【0025】

鏡像の配線回路層を形成した転写フィルムを前記ビアホール導体が形成されたグリーンシートの表面に位置合わせして積層圧着した後、転写シートを剥がすことにより、ビアホール導体と接続した配線回路層を具備する一単位のグリーンシートを形成することができる。その後、同様にして得られた複数のグリーンシートを積層圧着して積層体を形成する。

【0026】

次に、この積層体を400〜750℃の大気中または窒素雰囲気中で加熱処理してグリーンシート内やビアホール導電性ペースト中の有機成分を分解除去した後、800〜1000℃の大気または窒素雰囲気中で同時焼成することができる。この際、配線回路基板を多孔質体によって形成しているため、グリーンシートと同時焼成をおこなっても、多孔質体中の孔が、グリーンシートの焼成収縮に合わせてx−y軸方向に収縮するために、両者の焼結挙動の相違による熱応力の発生を抑制することができる結果、絶縁基板の反り、うねり等の発生を抑え、配線回路層およびビアホール導体を具備する多層配線基板を安定に作製することができる。

【0027】

なお、配線回路層やビアホール導体中の導体成分として銅を用いた場合には、焼成雰囲気は窒素雰囲気、Ag導体を用いた場合には大気中で焼成される。

【0028】

なお、本発明の製造方法で用いる金属箔に孔が形成された高純度金属導体は、金属箔を例えば樹脂フィルムに接着した後に、レーザーを用いて孔を形成するか、あるいは、あらかじめ孔が形成された金属箔を用いることもできる。孔が形成された金属箔は、例えば、緻密質な金属箔の表面にレジストを塗布した時、エッチング処理して孔を形成してもよい。

【0029】

金属箔に形成される孔は、平均径が30μm以下、特に20μm以下であり、その存在割合は面積比率で20〜70%、特に30〜50%であることが望ましい。これは平均径が大きすぎると微細配線化が難しく、面積比率が20%よりも小さいと、グリーンシートとの焼結挙動を十分に一致させることが難しく、70%よりも大きいと、焼成後の配線回路層のシート抵抗が高くなってしまう虞があるためである。

【0030】

【実施例】

実施例1

先ず、ホウケイ酸ガラスを70重量%、SiO2を30重量%の割合で秤量し、それに、バインダーとしてアクリル樹脂、可塑剤としてDBP(ジブチルフタレート)、溶媒としてトルエンとイソプロピルアルコールを加えて調製したスラリーを用いて、ドクターブレード法により厚さ500μmのグリーンシートを作製した。

【0031】

次に、平均粒径が5μmのCu粉末と、それに有機バインダーとしてアクリル樹脂を、溶媒としてジブチルフタレートを添加混練し、ビアホール導体用ペーストを作製した。なお、前記ビアホール導体用ペースト中の有機バインダーは、Cu単体100重量部に対して2.0重量部加え、さらに溶剤をCu単体、有機バインダー100重量部に対して75重量部加えた。

【0032】

次に、上記のグリーンシートの所定個所にビアホールを形成し、そのビアホール内に先のCuペーストを充填した。

【0033】

次にPETからなる転写フィルムに純度99.5重量%以上の厚み15μmのCu箔を接着し、レーザーで5〜10μmの孔を形成した。孔は単位面積あたりで20〜30%とした。

【0034】

次に、配線パターンの鏡像のレジストを塗布後、エッチング処理、レジスト除去を行い、鏡像の配線回路層を形成した。配線幅は0.05mmとしたが、エッチングによる形成のため、従来のスクリーン印刷法と比較して、非常に微細な配線回路層を形成することができた。

【0035】

そして、ビアホールが形成されたグリーンシートにビアホールの位置あわせを行いながら転写フィルムを積層し、60℃、150kgf/cm2で熱圧着した。転写フィルムを剥がすことにより、ビアホール導体を接続した配線回路層を具備する一単位のグリーンシートを形成した。

【0036】

同様にして作製した5枚のグリーンシートと共に60℃、150kgf/cm2で加圧積層して積層体を作製した。

【0037】

次いで、この未焼成状態の積層体を、有機バインダー等の有機成分を分解除去するために、窒素雰囲気中、700℃で焼成し、次に窒素雰囲気中900℃で焼成を行い、配線基板を作製した。

【0038】

得られた配線基板の表面を走査型電子顕微鏡(SEM)を用い、クラックの有無を確認した。クラック無を良品とした。

【0039】

また、得られた配線基板を用いて配線回路層の比抵抗の評価を行った。評価については、幅0.05mm、長さ20mmの銅配線層を予め形成し、配線抵抗をテスターを用いて測定し、銅配線層の断面を走査型電子顕微鏡(SEM)、銅配線の長さを40倍の顕微鏡を用いて測定し、得られた面積、長さから抵抗率を算出した。なお、良否の判断は、抵抗率が2.5μΩ・cm以下を良品とした。また、得られた配線基板の対角線上の反りを、表面粗さ計を用いて測定した。Rmaxで50μm以下を良品とした。

【0040】

実施例2、3、4

配線回路層を形成する高純度金属導体として、純度が99.5重量%以上のAg、Ag−Pd、Ag−Ptの各金属箔を用い、実施例1と同様の仕様で多層配線基板を作製した。焼成についてはいづれも大気中、900℃で焼成を行った。評価結果については表1に示す。

【0041】

比較例1

実施例1と同様の仕様とし、配線回路層の形成方法を金属箔の転写に代えて従来のCuペーストによるスクリーン印刷法で行った。評価結果については表1に示す。

【0042】

比較例2

配線回路層を多孔質ではない緻密質のCu箔で形成した以外は、実施例1と同様の仕様とし、評価を行った。評価結果については表1に示す。

【0043】

【表1】

【0044】

表1より、スクリーン印刷法で配線回路層を形成した試料No.5は、断線が発生しており、印刷法による配線幅0.05mmの微細配線が形成できなかった。多孔質でないCu箔で配線回路層を形成した試料No.6は絶縁基板の表面にクラックが発生し、また絶縁基板の反りがRmaxで50μmを越えており、実用的ではない。

【0045】

これら比較例に対して、本発明の多層配線基板によれば、x−y軸方向に収縮可能な配線回路層を具備することで、焼成後のクラックの発生を減少させることができ、微細配線化、低抵抗化に対しても満足できるものであった。

【0046】

【発明の効果】

以上詳述したとおり、本発明によれば、配線回路層として孔が形成された金属箔などの高純度の金属導体を用いることによって、微細配線化を可能とし、配線回路層の低抵抗化を満足しつつ、簡単な方法で、且つ反り、うねりの小さい多層配線基板を作製することができる。

【図面の簡単な説明】

【図1】本発明の多層配線基板を説明するための概略図である。

【符号の説明】

1 多層配線基板

2 絶縁基板

3 配線回路層

4 ビアホール導体

5 電子部品

Claims (8)

- ガラスセラミックスから成る絶縁基板と、該絶縁基板の表面及び/または内部に形成された配線回路層とを具備する配線基板であって、該絶縁基板の少なくとも内部に、金属成分の含有量が99.5重量%以上の金属箔に孔が形成された高純度金属導体からなる内部配線回路層を具備し、前記配線回路層のx−y軸方向への収縮を伴いながら焼成されてなることを特徴とする多層配線基板。

- 前記金属箔が、Cu、Ag、Al、Au、Ni、Pt、Pdから選ばれる少なくとも1種以上からなることを特徴とする請求項1記載の多層配線基板。

- 絶縁基板内部に、金属粉末を含有する導電性ペーストを充填してなるビアホール導体を具備するとともに、該ビアホール導体の少なくとも一方の端部が、前記内部配線回路層と接続されてなることを特徴とする請求項1又は2記載の多層配線基板。

- 前記金属箔に設けられた孔の平均径が30μm以下、面積比率が20〜70%であることを特徴とする請求項1〜3のいずれかに記載の多層配線基板。

- (a)ガラスセラミック組成物からなるグリーンシートを作製する工程と、(b)前記グリーンシ―ト表面に、金属成分の含有量が99.5重量%以上の金属箔に孔が形成された高純度金属導体からなる多孔質の配線回路層を形成する工程と、(c)(a)(b)工程を経て作製したグリーンシートを積層し、積層体を作製する工程と、(d)該積層物を、前記高純度金属導体の融点以下の温度に加熱して、前記配線回路層のx−y軸方向への収縮を伴いながら、前記グリーンシートを焼結させる工程とを具備することを特徴とする多層配線基板の製造方法。

- 高純度金属導体が、Cu、Ag、Al、Au、Ni、Pt、Pdから選ばれる少なくとも1種以上の多孔質金属箔からなることを特徴とする請求項5記載の多層配線基板の製造方法。

- 前記(b)工程において、配線回路層形成前に、グリーンシートにビアホールを形成し、該ビアホ―ル内に導電性ペーストを充填する工程を具備することを特徴とする請求項5又は6記載の多層配線基板の製造方法。

- 前記金属箔に設けられた孔の平均径が30μm以下、面積比率が20〜70%であることを特徴とする請求項5〜7のいずれかに記載の多層配線基板の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP33988399A JP4071908B2 (ja) | 1999-11-30 | 1999-11-30 | 多層配線基板およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP33988399A JP4071908B2 (ja) | 1999-11-30 | 1999-11-30 | 多層配線基板およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001156411A JP2001156411A (ja) | 2001-06-08 |

| JP4071908B2 true JP4071908B2 (ja) | 2008-04-02 |

Family

ID=18331729

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP33988399A Expired - Fee Related JP4071908B2 (ja) | 1999-11-30 | 1999-11-30 | 多層配線基板およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4071908B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5072289B2 (ja) * | 2006-08-30 | 2012-11-14 | 京セラ株式会社 | 気密端子 |

| US8568855B2 (en) * | 2011-06-08 | 2013-10-29 | Siemens Energy, Inc. | Insulation materials having apertures formed therein |

| JP6819599B2 (ja) | 2015-09-25 | 2021-01-27 | 大日本印刷株式会社 | 実装部品、配線基板、電子装置、およびその製造方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05174613A (ja) * | 1991-12-26 | 1993-07-13 | Matsushita Electric Ind Co Ltd | 配線用電極、セラミック回路基板及び電極ペースト |

| JPH10242644A (ja) * | 1997-02-26 | 1998-09-11 | Hitachi Ltd | 導体回路付グリーンシートおよびその製造法並びにこれを用いた多層配線セラミック基板 |

| JPH11103141A (ja) * | 1997-09-26 | 1999-04-13 | Kyocera Corp | 配線基板 |

-

1999

- 1999-11-30 JP JP33988399A patent/JP4071908B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001156411A (ja) | 2001-06-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3652196B2 (ja) | セラミック配線基板の製造方法 | |

| JP4454105B2 (ja) | 多層配線基板の製造方法 | |

| JP4610114B2 (ja) | セラミック配線基板の製造方法 | |

| JP4535576B2 (ja) | 多層配線基板の製造方法 | |

| JP4071908B2 (ja) | 多層配線基板およびその製造方法 | |

| JP4535098B2 (ja) | 積層型セラミック電子部品の製造方法 | |

| JP4029163B2 (ja) | 積層型セラミック電子部品およびその製造方法 | |

| JP3774336B2 (ja) | 高周波用配線基板およびその製造方法 | |

| JP2004087989A (ja) | 多層配線基板 | |

| JP4028810B2 (ja) | 多層配線基板の製造方法 | |

| JP3886791B2 (ja) | 多層配線基板の製造方法 | |

| JP2002050865A (ja) | ガラスセラミック配線基板及びその製造方法 | |

| JP2004063811A (ja) | 配線基板およびその製造方法 | |

| JP4587562B2 (ja) | 多層配線基板の製造方法 | |

| JP4535801B2 (ja) | セラミック配線基板 | |

| JP2001015930A (ja) | 多層配線基板およびその製造方法 | |

| JP3426920B2 (ja) | 配線基板 | |

| JP3188086B2 (ja) | セラミック配線基板とその製造方法及びその実装構造 | |

| JP2004235347A (ja) | 絶縁性セラミックスおよびそれを用いた多層セラミック基板 | |

| JP2004119547A (ja) | セラミック配線基板およびその製造方法 | |

| JP2001102756A (ja) | 多層配線基板及びその製造方法 | |

| JP4157352B2 (ja) | 配線基板 | |

| JP2002359465A (ja) | 多層配線基板の製造方法 | |

| JP2001068852A (ja) | 多層配線基板およびその製造方法 | |

| JP2003078245A (ja) | 多層配線基板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040622 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040823 |

|

| A02 | Decision of refusal |

Effective date: 20050208 Free format text: JAPANESE INTERMEDIATE CODE: A02 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050408 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Effective date: 20050413 Free format text: JAPANESE INTERMEDIATE CODE: A911 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20050520 |

|

| A61 | First payment of annual fees (during grant procedure) |

Effective date: 20080118 Free format text: JAPANESE INTERMEDIATE CODE: A61 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (prs date is renewal date of database) |

Year of fee payment: 3 Free format text: PAYMENT UNTIL: 20110125 |

|

| LAPS | Cancellation because of no payment of annual fees |