JP4065670B2 - 半導体集積回路装置の製造方法 - Google Patents

半導体集積回路装置の製造方法 Download PDFInfo

- Publication number

- JP4065670B2 JP4065670B2 JP2001241792A JP2001241792A JP4065670B2 JP 4065670 B2 JP4065670 B2 JP 4065670B2 JP 2001241792 A JP2001241792 A JP 2001241792A JP 2001241792 A JP2001241792 A JP 2001241792A JP 4065670 B2 JP4065670 B2 JP 4065670B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- forming

- metal

- integrated circuit

- circuit device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000004065 semiconductor Substances 0.000 title claims description 129

- 238000004519 manufacturing process Methods 0.000 title claims description 61

- 239000010410 layer Substances 0.000 claims description 92

- 229910052760 oxygen Inorganic materials 0.000 claims description 81

- 229910052751 metal Inorganic materials 0.000 claims description 80

- 239000002184 metal Substances 0.000 claims description 80

- 229910052739 hydrogen Inorganic materials 0.000 claims description 77

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 58

- 229910052814 silicon oxide Inorganic materials 0.000 claims description 58

- 238000005229 chemical vapour deposition Methods 0.000 claims description 56

- 239000000758 substrate Substances 0.000 claims description 53

- 238000000034 method Methods 0.000 claims description 50

- 239000003990 capacitor Substances 0.000 claims description 45

- 239000002994 raw material Substances 0.000 claims description 32

- QAMFBRUWYYMMGJ-UHFFFAOYSA-N hexafluoroacetylacetone Chemical compound FC(F)(F)C(=O)CC(=O)C(F)(F)F QAMFBRUWYYMMGJ-UHFFFAOYSA-N 0.000 claims description 31

- 239000011229 interlayer Substances 0.000 claims description 28

- 150000001875 compounds Chemical class 0.000 claims description 25

- 229910052721 tungsten Inorganic materials 0.000 claims description 18

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 17

- 150000004767 nitrides Chemical class 0.000 claims description 16

- 239000010937 tungsten Substances 0.000 claims description 16

- -1 acetylacetone derivative compound Chemical class 0.000 claims description 13

- 229910044991 metal oxide Inorganic materials 0.000 claims description 12

- 150000004706 metal oxides Chemical class 0.000 claims description 12

- KDLHZDBZIXYQEI-UHFFFAOYSA-N palladium Substances [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 claims description 10

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 claims description 10

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical group [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 10

- 230000008569 process Effects 0.000 claims description 9

- HSXKFDGTKKAEHL-UHFFFAOYSA-N tantalum(v) ethoxide Chemical compound [Ta+5].CC[O-].CC[O-].CC[O-].CC[O-].CC[O-] HSXKFDGTKKAEHL-UHFFFAOYSA-N 0.000 claims description 9

- 229910052707 ruthenium Inorganic materials 0.000 claims description 7

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 claims description 5

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical group [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 claims description 5

- 229910052741 iridium Inorganic materials 0.000 claims description 3

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 claims description 2

- 229910052763 palladium Inorganic materials 0.000 claims description 2

- 229910052697 platinum Inorganic materials 0.000 claims description 2

- 239000000203 mixture Substances 0.000 claims 1

- 239000010949 copper Substances 0.000 description 59

- 238000006243 chemical reaction Methods 0.000 description 40

- BPUBBGLMJRNUCC-UHFFFAOYSA-N oxygen(2-);tantalum(5+) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Ta+5].[Ta+5] BPUBBGLMJRNUCC-UHFFFAOYSA-N 0.000 description 39

- 229910001936 tantalum oxide Inorganic materials 0.000 description 39

- 230000004888 barrier function Effects 0.000 description 38

- 238000005755 formation reaction Methods 0.000 description 32

- 230000003647 oxidation Effects 0.000 description 31

- 238000007254 oxidation reaction Methods 0.000 description 31

- 229910052581 Si3N4 Inorganic materials 0.000 description 29

- 230000015572 biosynthetic process Effects 0.000 description 29

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 29

- 229910021420 polycrystalline silicon Inorganic materials 0.000 description 23

- 238000003860 storage Methods 0.000 description 23

- 229910052802 copper Inorganic materials 0.000 description 20

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 19

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 14

- 238000010438 heat treatment Methods 0.000 description 14

- 239000001301 oxygen Substances 0.000 description 14

- 229920002120 photoresistant polymer Polymers 0.000 description 14

- 238000005498 polishing Methods 0.000 description 14

- 239000000126 substance Substances 0.000 description 14

- 238000005530 etching Methods 0.000 description 13

- 238000004544 sputter deposition Methods 0.000 description 12

- 150000002894 organic compounds Chemical class 0.000 description 11

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 10

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 10

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 10

- 229910052799 carbon Inorganic materials 0.000 description 10

- 238000009792 diffusion process Methods 0.000 description 10

- 239000001257 hydrogen Substances 0.000 description 9

- 238000000151 deposition Methods 0.000 description 8

- 230000000694 effects Effects 0.000 description 8

- 238000009413 insulation Methods 0.000 description 8

- 238000002955 isolation Methods 0.000 description 8

- 239000012790 adhesive layer Substances 0.000 description 7

- 239000003638 chemical reducing agent Substances 0.000 description 7

- 238000001312 dry etching Methods 0.000 description 7

- 239000012535 impurity Substances 0.000 description 7

- 230000007246 mechanism Effects 0.000 description 7

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- 125000006850 spacer group Chemical group 0.000 description 6

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 239000012528 membrane Substances 0.000 description 5

- 150000002927 oxygen compounds Chemical class 0.000 description 5

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 239000006227 byproduct Substances 0.000 description 4

- 238000000280 densification Methods 0.000 description 4

- 150000002431 hydrogen Chemical class 0.000 description 4

- 230000007062 hydrolysis Effects 0.000 description 4

- 238000006460 hydrolysis reaction Methods 0.000 description 4

- 150000002736 metal compounds Chemical class 0.000 description 4

- 238000002161 passivation Methods 0.000 description 4

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 3

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 3

- 229910052698 phosphorus Inorganic materials 0.000 description 3

- 239000011574 phosphorus Substances 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 239000010703 silicon Substances 0.000 description 3

- ZOECEAMTBLDNIZ-UHFFFAOYSA-N C(C)O[Ru]C1C=CC=C1 Chemical compound C(C)O[Ru]C1C=CC=C1 ZOECEAMTBLDNIZ-UHFFFAOYSA-N 0.000 description 2

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 2

- 238000000137 annealing Methods 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 2

- 238000009835 boiling Methods 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 2

- 150000004679 hydroxides Chemical class 0.000 description 2

- 229910021421 monocrystalline silicon Inorganic materials 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 238000009834 vaporization Methods 0.000 description 2

- 230000008016 vaporization Effects 0.000 description 2

- POILWHVDKZOXJZ-ARJAWSKDSA-M (z)-4-oxopent-2-en-2-olate Chemical class C\C([O-])=C\C(C)=O POILWHVDKZOXJZ-ARJAWSKDSA-M 0.000 description 1

- VYXHVRARDIDEHS-UHFFFAOYSA-N 1,5-cyclooctadiene Chemical compound C1CC=CCCC=C1 VYXHVRARDIDEHS-UHFFFAOYSA-N 0.000 description 1

- 239000004912 1,5-cyclooctadiene Substances 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- DSJQFJKOTYJXSD-UHFFFAOYSA-N C(C)[Ru]C1C=CC=C1 Chemical compound C(C)[Ru]C1C=CC=C1 DSJQFJKOTYJXSD-UHFFFAOYSA-N 0.000 description 1

- 229910002367 SrTiO Inorganic materials 0.000 description 1

- 150000001299 aldehydes Chemical class 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 229910052796 boron Inorganic materials 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001879 copper Chemical class 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- TUTOKIOKAWTABR-UHFFFAOYSA-N dimethylalumane Chemical compound C[AlH]C TUTOKIOKAWTABR-UHFFFAOYSA-N 0.000 description 1

- 239000007772 electrode material Substances 0.000 description 1

- GCSJLQSCSDMKTP-UHFFFAOYSA-N ethenyl(trimethyl)silane Chemical compound C[Si](C)(C)C=C GCSJLQSCSDMKTP-UHFFFAOYSA-N 0.000 description 1

- 239000012212 insulator Substances 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 230000001681 protective effect Effects 0.000 description 1

- 239000003870 refractory metal Substances 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 229910001925 ruthenium oxide Inorganic materials 0.000 description 1

- WOCIAKWEIIZHES-UHFFFAOYSA-N ruthenium(iv) oxide Chemical compound O=[Ru]=O WOCIAKWEIIZHES-UHFFFAOYSA-N 0.000 description 1

- 238000007086 side reaction Methods 0.000 description 1

- 229910021332 silicide Inorganic materials 0.000 description 1

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 150000003657 tungsten Chemical class 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/66—Types of semiconductor device ; Multistep manufacturing processes therefor

- H01L29/68—Types of semiconductor device ; Multistep manufacturing processes therefor controllable by only the electric current supplied, or only the electric potential applied, to an electrode which does not carry the current to be rectified, amplified or switched

- H01L29/76—Unipolar devices, e.g. field effect transistors

- H01L29/772—Field effect transistors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L28/00—Passive two-terminal components without a potential-jump or surface barrier for integrated circuits; Details thereof; Multistep manufacturing processes therefor

- H01L28/40—Capacitors

- H01L28/60—Electrodes

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/06—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material

- C23C16/18—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material from metallo-organic compounds

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/28—Manufacture of electrodes on semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/268

- H01L21/283—Deposition of conductive or insulating materials for electrodes conducting electric current

- H01L21/285—Deposition of conductive or insulating materials for electrodes conducting electric current from a gas or vapour, e.g. condensation

- H01L21/28506—Deposition of conductive or insulating materials for electrodes conducting electric current from a gas or vapour, e.g. condensation of conductive layers

- H01L21/28512—Deposition of conductive or insulating materials for electrodes conducting electric current from a gas or vapour, e.g. condensation of conductive layers on semiconductor bodies comprising elements of Group IV of the Periodic Table

- H01L21/28556—Deposition of conductive or insulating materials for electrodes conducting electric current from a gas or vapour, e.g. condensation of conductive layers on semiconductor bodies comprising elements of Group IV of the Periodic Table by chemical means, e.g. CVD, LPCVD, PECVD, laser CVD

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/70—Manufacture or treatment of devices consisting of a plurality of solid state components formed in or on a common substrate or of parts thereof; Manufacture of integrated circuit devices or of parts thereof

- H01L21/71—Manufacture of specific parts of devices defined in group H01L21/70

- H01L21/768—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics

- H01L21/76838—Applying interconnections to be used for carrying current between separate components within a device comprising conductors and dielectrics characterised by the formation and the after-treatment of the conductors

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L28/00—Passive two-terminal components without a potential-jump or surface barrier for integrated circuits; Details thereof; Multistep manufacturing processes therefor

- H01L28/40—Capacitors

- H01L28/60—Electrodes

- H01L28/82—Electrodes with an enlarged surface, e.g. formed by texturisation

- H01L28/90—Electrodes with an enlarged surface, e.g. formed by texturisation having vertical extensions

- H01L28/91—Electrodes with an enlarged surface, e.g. formed by texturisation having vertical extensions made by depositing layers, e.g. by depositing alternating conductive and insulating layers

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L28/00—Passive two-terminal components without a potential-jump or surface barrier for integrated circuits; Details thereof; Multistep manufacturing processes therefor

- H01L28/40—Capacitors

- H01L28/55—Capacitors with a dielectric comprising a perovskite structure material

-

- H—ELECTRICITY

- H10—SEMICONDUCTOR DEVICES; ELECTRIC SOLID-STATE DEVICES NOT OTHERWISE PROVIDED FOR

- H10B—ELECTRONIC MEMORY DEVICES

- H10B12/00—Dynamic random access memory [DRAM] devices

- H10B12/30—DRAM devices comprising one-transistor - one-capacitor [1T-1C] memory cells

- H10B12/31—DRAM devices comprising one-transistor - one-capacitor [1T-1C] memory cells having a storage electrode stacked over the transistor

- H10B12/315—DRAM devices comprising one-transistor - one-capacitor [1T-1C] memory cells having a storage electrode stacked over the transistor with the capacitor higher than a bit line

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Organic Chemistry (AREA)

- Metallurgy (AREA)

- Materials Engineering (AREA)

- Ceramic Engineering (AREA)

- Semiconductor Memories (AREA)

- Chemical Vapour Deposition (AREA)

- Electrodes Of Semiconductors (AREA)

- Internal Circuitry In Semiconductor Integrated Circuit Devices (AREA)

- Metal-Oxide And Bipolar Metal-Oxide Semiconductor Integrated Circuits (AREA)

- Formation Of Insulating Films (AREA)

Description

【発明の属する技術分野】

本発明は、半導体集積回路装置およびその製造方法に関し、特に、化学気相成長(CVD:Chemical Vapor Deposition)法による金属膜や金属酸化物の成膜方法に適用して有効な技術に関する。

【0002】

【従来の技術】

半導体集積回路装置を構成する半導体素子や配線は、導電性膜や絶縁膜の形成、フォトリソグラフィーおよびパターニングを、各膜について繰り返すことによって形成される。これらの膜の形成方法の一つとして、化学反応を用いたCVD法がある。

【0003】

一方、例えば、DRAM(Dynamic Random Access Memory)は、メモリセル選択用MISFETとこのMISFETに直列に接続された情報蓄積容量素子を有している。この情報蓄積容量素子には、下部電極となる導電性層、容量絶縁膜および上部電極となる導電性層を順次堆積して形成され、この下部電極にRu(ルテニウム)膜等の金属膜を用いることが検討されている。

【0004】

このような金属膜や容量絶縁膜もCVD法で形成することが可能であり、例えば、特開平9−246214号公報には、Ru(DMHPD)3:2,6ジメチル−3,5−ヘプタジオン ルテニウム(2,6-dimethyl 3,5-heptadione Ruthenium)を原料とした化学気相成長法によりRu膜を形成する方法が開示されている。

【0005】

また、特開平7−86270号公報には、原料として有機金属を用いたCVD法によりキャパシタ絶縁膜となるSrTiO3を形成する技術が記載されている。

【0006】

【発明が解決しようとする課題】

本発明者は、DRAMの研究開発を行っており、前述の情報蓄積容量素子の構成や形成方法について種々の検討を行っている。

【0007】

半導体集積回路装置の微細化に伴い、情報蓄積容量素子の形成面積も縮小化の傾向にあり、所望の容量を確保することが困難になってきている。そこで、小面積で大容量を得るため電極材料や容量絶縁膜材料についての検討が必要になってくる。

【0008】

そこで、本発明者は、情報蓄積容量素子の下部電極としてRu膜を採用し、その形成方法について種々の検討を行っている。このRuのような白金族金属は、形成後の熱処理によっても酸窒化膜のような低誘電率膜を生成せず、また、金属であるため薄く形成することが可能であり、容量を増加させるのに好適と考えられるからである。

【0009】

Ru膜を形成するには、例えば、エトキシシクロペンタジエニルルテニウム(Ru(C2H5OC5H4)2)のテトラヒドロフラン溶液とO2(酸素)とを原料としたCVD法による形成方法が考えられる。

【0010】

しかしながら、このような有機化合物(エチルシクロペンタジエニルルテニウム)と酸素との反応を利用した成膜方法では、Ru膜中に有機化合物やこれらと酸素の化合物が残存し、Ru膜の膜質を低下させる。

【0011】

また、このRu膜中の有機化合物を除去するため、Ru膜形成後に高温アニールを行うと、Ru膜の下層に形成されている金属層が酸化されてしまうといった問題がある。例えば、Ruなどの白金族金属は、一般に酸化シリコンなどの絶縁膜に対する接着性が乏しいため、これらの膜間に接着層の役割を果たす金属層を形成し、剥離を防止する。しかしながら、この金属層が、前述のアニール時に、Ru膜中の酸素等と反応し酸化されてしまう。その結果、情報蓄積容量素子(下部電極)とメモリセル選択用MISFETとの間の導通不良を引き起こすといった問題がる。

【0012】

本発明の目的は、CVD法により形成される金属膜、例えば、情報蓄積容量素子の下部電極を構成するRu膜等の膜質を向上させる技術を提供することにある。

【0013】

本発明の他の目的は、良好な金属膜を形成することによりこれを有する半導体集積回路装置の特性の向上を図ることにある。

【0014】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【0015】

【課題を解決するための手段】

本願において開示される発明のうち、代表的なものを説明すれば、次のとおりである。

1.本発明の半導体集積回路装置の製造方法は、半導体基板上の金属膜、例えば、キャパシタの下部電極を構成するRu膜等を、この金属の化合物、H2OおよびH2のような還元剤を使用した化学気相成長法で形成する工程を有する。

2.本発明の半導体集積回路装置の製造方法は、半導体基板上の金属膜、例えば、キャパシタの下部電極を構成するRu膜や配線を構成するCu膜等を、所定の温度で、金属膜を構成する金属の化合物、H2OおよびH2ような還元剤を使用した化学気相成長法で形成する工程を有する。また、H2を使用をする場合には、前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(前記金属膜を構成する金属の酸化物+H2)と系2(前記金属膜を構成する金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下で形成する工程を有する。

3.本発明の半導体集積回路装置の製造方法は、半導体基板上の金属酸化膜、例えば、キャパシタの容量絶縁膜(キャパシタ絶縁膜)となる酸化タンタル膜等を、所定の温度で、金属酸化膜を構成する金属の化合物、H2OおよびH2ような還元剤を使用した化学気相成長法で形成する工程を有する。また、H2を使用をする場合には、前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(前記金属酸化膜を構成する金属の酸化物+H2)と系2(前記金属酸化膜を構成する金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より大きくなる条件下で形成する工程を有する。4.本発明の半導体集積回路装置の製造方法は、半導体基板上の第1の金属膜もしくは第1の金属窒化膜、例えば、接着層やバリア層としての役割を果たすW膜やWN膜等の上に第2の金属膜(Ru膜やCu膜等)を有する半導体集積回路装置の製造方法であって、前記第2の金属膜を、所定の温度で、前記第2の金属の化合物、H2OおよびH2ような還元剤を使用した化学気相成長法で形成する工程を有する。また、H2を使用をする場合には、前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(前記第1の金属の酸化物+H2)と系2(前記第1の金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下で形成する工程を有する。5.本発明の半導体集積回路装置の製造方法は、半導体基板上の第1の金属膜もしくは第1の金属窒化膜、例えば、バリア層としての役割を果たすW膜やWN膜もしくはキャパシタの下部電極を構成するRu膜等の上に第2の金属酸化膜(キャパシタの容量絶縁膜となる酸化タンタル膜等)を有する半導体集積回路装置の製造方法であって、前記第2の金属酸化膜を、所定の温度で、前記第2の金属の化合物、H2OおよびH2ような還元剤を使用した化学気相成長法で形成する工程を有する。また、H2を使用をする場合には、前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(前記第2の金属の酸化物+H2)と系2(前記第2の金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq1/[H2]eq1)より大きく、また、前記温度において系3(前記第1の金属の酸化物+H2)と系4(前記第1の金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq2/[H2]eq2)より小さくなる条件下で形成する工程を有する。

【0016】

【発明の実施の形態】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。

【0017】

(実施の形態1)

本実施形態のDRAMの製造方法を図1〜図17を用いて工程順に説明する。

【0018】

まず、図1に示すように、例えばp型の単結晶シリコンからなる半導体基板1の主面の素子分離領域に素子分離2を形成する。また、この素子分離2を形成することにより、図2に示すような、素子分離2によって周囲を囲まれた細長い島状の活性領域(L)が同時に形成される。これらの活性領域(L)のそれぞれには、ソース、ドレインの一方を共有するメモリセル選択用MISFETQsが2個ずつ形成される。

【0019】

上記素子分離2を形成するには、半導体基板1の表面をエッチングして深さ300〜400nm程度の溝を形成し、この溝の内部に薄い酸化シリコン膜を形成する。続いてこの溝の内部を含む半導体基板1上にCVD法で酸化シリコン膜4(膜厚600nm程度)を堆積した後、酸化シリコン膜4を化学機械研磨(CMP:Chemical Mechanical Polishing)法でポリッシュバックすることによって形成する。

【0020】

次に、半導体基板1にB(ホウ素)をイオン打ち込みすることによってp型ウエル3を形成し、続いてp型ウエル3の表面をHF(フッ酸)系の洗浄液で洗浄した後、半導体基板1を熱酸化することによってp型ウエル3(活性領域L)の表面に、膜厚6nm程度のゲート絶縁膜5を形成する。

【0021】

次に、図3に示すように、ゲート絶縁膜5の上部にゲート電極6を形成する。ゲート電極6は、例えばゲート絶縁膜5の上部にP(リン)などをドープしたn型多結晶シリコン膜(膜厚70nm程度)、WN(窒化タングステン)またはTiN(窒化チタン)からなるバリアメタル膜(膜厚5nm〜10nm程度)、W膜(タングステン膜、膜厚100nm程度)および窒化シリコン膜7(膜厚150nm程度)を順次堆積した後、フォトレジスト膜(図示せず)をマスクにしてこれらの膜をドライエッチングすることによって形成する。多結晶シリコン膜および窒化シリコン膜7はCVD法で堆積し、バリアメタル膜およびW膜はスパッタリング法で堆積する。このゲート電極6は、ワード線(WL)として機能する。次いで、ウエット・ハイドレゲン酸化を行い、ゲート電極6を構成するn型多結晶シリコン膜の側壁に、薄いシリコン酸化膜を形成する。このウエット・ハイドレゲン酸化によれば、シリコン上のみに選択的に酸化膜を形成することができる。

【0022】

次に、図4に示すように、p型ウエル3にAs(ヒ素)またはP(リン)をイオン打ち込みしてゲート電極6の両側のp型ウエル3にn型半導体領域8(ソース、ドレイン)を形成する。ここまでの工程により、メモリセル選択用MISFETQsが略完成する。

【0023】

次に、半導体基板1上にCVD法で窒化シリコン膜9(膜厚50nm)および酸化シリコン膜10(膜厚600nm程度)を堆積し、続いて酸化シリコン膜10の表面を化学機械研磨法で平坦化した後、フォトレジスト膜(図示せず)をマスクにして酸化シリコン膜10および窒化シリコン膜9をドライエッチングすることにより、メモリセル選択用MISFETQsのn型半導体領域8(ソース、ドレイン)の上部にコンタクトホール11、12を形成する。酸化シリコン膜10のエッチングは、窒化シリコン膜に対する選択比が大きい条件で行い、窒化シリコン膜9のエッチングは、シリコンや酸化シリコン膜に対するエッチング選択比が大きい条件で行う。これにより、コンタクトホール11、12がゲート電極6(ワード線)に対して自己整合(セルフアライン)で形成される。

【0024】

次に、図5に示すように、コンタクトホール11、12の内部にプラグ13を形成する。プラグ13を形成するには、酸化シリコン膜10の上部にPをドープしたn型多結晶シリコン膜をCVD法で堆積することによって、コンタクトホール11、12の内部にこのn型多結晶シリコン膜を埋め込んだ後、コンタクトホール11、12の外部のn型多結晶シリコン膜を化学機械研磨法(またはエッチバック)で除去する。

【0025】

次に、酸化シリコン膜10の上部にCVD法で酸化シリコン膜14(膜厚150nm程度)を堆積した後、フォトレジスト膜(図示せず)をマスクにしてコンタクトホール11の上部の酸化シリコン膜14をドライエッチングすることにより、スルーホール15を形成する。

【0026】

次に、スルーホール15の内部にプラグ16を形成する。プラグ16を形成するには、酸化シリコン膜14の上部に例えばスパッタリング法でTi膜とTiN膜との積層膜からなるバリアメタル膜を堆積し、続いてバリアメタル膜の上部にCVD法でW膜を堆積することによって、スルーホール15の内部にこれらの膜を埋め込んだ後、スルーホール15の外部のこれらの膜を化学機械研磨法で除去する。このプラグ16および13を介して、メモリセル選択用MISFETQsのn型半導体領域8(ソース、ドレイン)と後述するビット線BLとが接続される。

【0027】

次に、酸化シリコン膜14およびプラグ16上にビット線BLを形成する。ビット線BLを形成するには、例えば酸化シリコン膜14の上部にスパッタリング法でTiN膜(膜厚10nm程度、図示せず)を堆積し、続いてTiN膜の上部にCVD法でW膜(膜厚50nm程度)を堆積した後、フォトレジスト膜(図示せず)をマスクにしてこれらの膜をドライエッチングする。

【0028】

次に、図6に示すように、ビット線BLの上部にCVD法で酸化シリコン膜17(膜厚300nm程度)堆積し、続いて化学機械研磨法でその表面を平坦化する。次に、酸化シリコン膜17の上部にCVD法で窒化シリコン膜18(膜厚50nm程度)を堆積する。

【0029】

次に、窒化シリコン膜18および酸化シリコン膜17等をドライエッチングすることによって、プラグ13が埋め込まれたコンタクトホール12の上部にスルーホール19を形成する。

【0030】

スルーホール19は、その径がその下部のコンタクトホール12の径よりも小さくなるように形成する。この場合、直径約0.1μmである。具体的には、窒化シリコン膜18の上部にCVD法で多結晶シリコン膜20を堆積し、続いてスルーホール19を形成する領域の多結晶シリコン膜20をドライエッチングして孔(直径約0.18μm)を形成した後、多結晶シリコン膜20の上部にさらに多結晶シリコン膜(図示せず)を堆積する。次に、多結晶シリコン膜20の上部の多結晶シリコン膜を異方性エッチングすることによって孔の側壁にサイドウォールスペーサ21を形成し、続いて多結晶シリコン膜20とサイドウォールスペーサ21とをハードマスクに用いて孔の底面の窒化シリコン膜18および酸化シリコン膜17、14をドライエッチングする。

【0031】

次に、多結晶シリコン膜20およびサイドウォールスペーサ21をドライエッチングで除去した後、図7に示すように、スルーホール19の内部にプラグ22を形成する。プラグ22を形成するには、まず窒化シリコン膜18の上部にPをドープしたn型多結晶シリコン膜をCVD法で堆積することによってスルーホール19の内部にn型多結晶シリコン膜を埋め込んだ後、スルーホール19の外部のn型多結晶シリコン膜を化学機械研磨法(またはエッチバック)で除去する。このとき、多結晶シリコン膜をオーバー研磨(またはオーバーエッチング)することによって、プラグ22の表面の高さをスルーホール19の上端部より下方に後退させる。

【0032】

次に、図8に示すように、プラグ22の上部にバリア層23を形成する。バリア層23を形成するには、窒化シリコン膜18の上部にスパッタリング法でWN膜を堆積した後、続いてスルーホール19の外部のWN膜を化学機械研磨法(またはドライエッチング)で除去する。バリア層23は、後述する製造工程の途中で行われる熱処理によって、下部電極30Aを構成するRu(ルテニウム)とプラグ22を構成する多結晶シリコンとが不所望のシリサイド反応を引き起こすのを防ぐために形成する。なお、このバリア層23をW膜もしくはTaN(窒化タンタル)膜により形成してもよい。

【0033】

この後、プラグ22上に、Ru膜30からなる下部電極30A、酸化タンタル膜32からなるキャパシタ絶縁膜およびW膜/Ru膜からなる上部電極33によって構成される情報蓄積用容量素子(キャパシタ)Cを形成する。

【0034】

この情報蓄積用容量素子Cの形成工程を、図9〜図17を参照しながら詳細に説明する。これらの図は、プラグ22上の情報蓄積用容量素子Cの形成予定領域を模式的に表した図である。

【0035】

図9に示すように、バリア層23および窒化シリコン膜18上に、酸化シリコン膜24を堆積する。情報蓄積用容量素子Cの下部電極は、この酸化シリコン膜24に形成する孔(凹部)の内部に形成される。下部電極の表面積を大きくして蓄積電荷量を増やすためには、酸化シリコン膜24を厚く(0.8μm程度)堆積する必要がある。酸化シリコン膜24は、例えば酸素とテトラエトキシシラン(TEOS)とをソースガスに用いたプラズマCVD法で堆積し、その後、必要に応じてその表面を化学機械研磨法で平坦化する。

【0036】

次に、酸化シリコン膜24の上部にスパッタリング法で膜厚200nm程度のW膜を堆積し、続いてW膜の上部に反射防止膜を塗布することにより、ハードマスク26を形成する。このハードマスク26(W膜)は、酸化シリコン膜24に対するエッチング選択比がフォトレジスト膜に比べて大きいので、厚い膜厚の酸化シリコン膜24をエッチングする際のマスクとして使用される。

【0037】

次に、図10に示すように、ハードマスク26上に、フォトレジスト膜(図示せず)を形成し、このフォトレジスト膜をマスクに、ハードマスク26をドライエッチングする。続いて、ハードマスク26をマスクに酸化シリコン膜24をドライエッチングすることにより、深い孔(凹部)27を形成する。深い孔(凹部)27の底面には、スルーホール19内のバリア層23の表面が露出する。

【0038】

次に、酸化シリコン膜24の上部に残ったハードマスク26を過酸化水素水を含有する溶液により除去した後、図11に示すように、酸化シリコン膜24の上部および孔27の内部に、スパッタ法によりWN膜29(膜厚15nm程度)を堆積する。このWN膜29は、下地である酸化シリコン膜24や、後述するRu膜30との接着性に優れているため、接着層として用いられる。また、このWN膜29は、後述するRu膜30の形成時に結晶成長の種となり、Ru膜30の成膜性を良くする。

【0039】

次いで、図12に示すように、WN膜29の上部に、CVD法によりRu膜30(膜厚30nm程度)を堆積するのであるが、このCVD法によるRu膜の堆積前に、スパッタ法により膜厚15nm程度のRu膜(図示せず)を形成する。これは、スパッタ法により形成された膜が種となり、CVD法によるRu膜30を効率良く成長させるためである。

【0040】

このRu膜30は、Ruのアセチルアセトン誘導体化合物であるRu(HFAC)3、H2O(水蒸気)およびH2(水素)を原料として形成する。なお、HFACは、(CF3COCHCOCF3)-を意味する。このCF3基の代わりに、C(CH3)3基が結合した化合物を用いても良い。また、Ru(HFAC)(1,5−cyclooctadiene)を用いてもよい。

【0041】

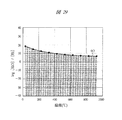

このRu(HFAC)3の有機化合物溶液を気化し、H2OおよびH2と反応させることにより成膜する。なお、有機化合物溶液としては、テトラヒドロフラン溶液等が挙げられる。ここで、H2OおよびH2の分圧比を図13に示すグラフ(a)より下の領域に位置するよう制御しつつ反応を起こさせる。

【0042】

まず、このRu膜の成膜の反応機構について説明する。この反応機構としては、図14に示す機構が考えられる。図14に示すように、Ru(HFAC)3は、まず、H2Oと反応し(H2Oにより分解され)、水酸化物Ru(OH)3となる(図14(a))。次いで、この水酸化物Ru(OH)3が水素により還元され、Ruが生成する(図14(b))。この反応機構から明らかなように、H2Oは消費されず、触媒的な働きをする。なお、反応が行われる反応室は、排気されているため、実質的な原料であるRu(HFAC)3やH2と同様に、H2Oも適宜供給する必要がある。

【0043】

このように、本実施の形態によれば、Ru(HFAC)3、H2OおよびH2を用いて、加水分解利用し、Ru膜を形成したので、膜質の良好なRu膜を形成することができる。

【0044】

例えば、エトキシシクロペンタジエニルルテニウム(Ru(C2H5OC5H4)2)のテトラヒドロフラン溶液等のRuの有機化合物溶液を気化し、O2と反応させることによりRu膜を成膜することも可能である。しかしながら、この場合は、Ruが酸化しないよう不完全燃焼を起こさせることによりRuを生成する反応である。その結果、炭素や水素もしくはこれらの酸素化合物の他、反応の際に生じる有機化合物やその酸化物がRu膜中に取りこまれ、Ru膜の膜質を劣化させる原因となる。さらに、この後に行われる熱処理、例えば、Ru膜のデンシファイ(緻密化)のための熱処理等により、Ru膜中に取り込まれた炭素や水素もしくはこれらの酸素化合物等が気化し、Ru膜の膜質を劣化させる。また、Ru膜中の酸素や酸素化合物が、接着層となるWN膜29やバリア層23を酸化し、プラグ22と下部電極(Ru膜30)との導通不良を引き起こす。特に、前述のように、プラグ22の径が小さい場合には導通不良が起こり易い。

【0045】

これに対し、本実施の形態によれば、Ru(HFAC)3の加水分解を利用してRu膜を生成したので、Ru膜中に取り込まれる副生成物、例えば、炭素や水素もしくはこれらの化合物を低減することができる。即ち、結晶性のよいRu膜を形成することができるため、この後に行われる熱処理、例えば、Ru膜のデンシファイ(緻密化)のための熱処理等により、Ru膜中に取り込まれた炭素や水素もしくはこれらの酸素化合物等が気化しても、気化量が少なくRu膜の膜質を維持することができる。また、後述する下部電極(Ru膜30)上に形成される容量絶縁膜の熱処理時においても、Ru膜中の炭素等の気化による膜収縮を小さくでき、容量絶縁膜の破損を防止することができる。その結果、情報蓄積用容量素子Cの特性を向上させることができる。また、Ru膜中の酸素や酸素化合物量を低減することができ、プラグ22と下部電極(Ru膜30)との導通不良を防止することができる。

【0046】

また、H2OおよびH2の分圧比を図13に示すグラフ(a)より下の領域に位置するよう制御するのは、Ru膜の成膜時に、Ruが酸化するのを抑えるためである。即ち、Ru膜の成膜時には、生成したRuとH2Oとの反応によりRuO2(酸化ルテニウム)が生じるという副反応が起こり得る。以下、この反応(Ruの酸化)を抑えることができる理由について以下に説明する。

【0047】

この図13のグラフ(a)は、系1(RuO2+H2)と系2(Ru+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。このlogk=log[[H2O]eq/[H2]eq]([H2O]eq:平衡状態におけるH2Oの分圧、[H2]eq:平衡状態におけるH2の分圧)により表される。また、この平衡定数kは、系1と系2とのギプスの自由エネルギーの差(ΔG)等により、ΔG=−RTlnkより求めることができる。

【0048】

従って、このグラフ(a)より上の領域に位置する条件下においては、Ruが酸化される方向に平衡が移動してしまう。しかしながら、H2OおよびH2の分圧比を図13に示すグラフ(a)より下の領域に位置するよう制御しつつ、Ru膜を成膜すると、Ruの酸化を抑えることができる。

【0049】

但し、Ru膜の成膜には、原料であるRu(HFAC)3溶液を気化する必要があり、また、あまり高温で処理すると原料の分解が起こりうるため、反応温度は、100〜200℃(原料溶液の沸点以上)から500℃程度が好ましいと思われる。

【0050】

このように、本実施の形態によれば、Ru(HFAC)3、H2OおよびH2を用い、さらに、H2OおよびH2の分圧比を図13に示すグラフ(a)より下の領域に位置するよう制御しつつ反応を起こさせたので、Ru膜の酸化を防ぎつつ、酸素や炭素もしくはこれらの化合物の含有量が少ない良好なRu膜を形成することができる。

【0051】

次いで、700℃、1分間の熱処理を行いRu膜30をデンシファイ(緻密化)する。なお、前述のようにRu膜の結晶性がよいので、この熱処理により気化するRu膜中の炭素等が少なく、Ru膜の膜質を維持することができる。

【0052】

次いで、図15に示すように、Ru膜30上にフォトレジスト膜(図示せず)を塗布し、全面露光を行った後、現像することによって、孔27内にフォトレジスト膜(図示せず)を残存させる。このフォトレジスト膜は、次の工程で酸化シリコン膜24の上部の不要なRu膜30をドライエッチングで除去する際に、孔27の内部(側壁および底面)のRu膜30が除去されるのを防ぐ保護膜として使用される。次いで、このフォトレジスト膜をマスクに、ドライエッチングをすことにより、酸化シリコン膜24上のRu膜30を除去することにより下部電極30Aを形成する。次いで、孔27内のフォトレジスト膜を除去する。

【0053】

次に、下部電極30Aが形成された孔27の内部および酸化シリコン膜24上にキャパシタ絶縁膜となる10nm程度の酸化タンタル膜32を堆積する。酸化タンタル膜32はペンタエトキシタンタル(Ta(OC2H5)5)と酸素を原料としたCVD法で堆積する。その後、Ar(アルゴン)雰囲気中で650℃の熱処理を施し、酸化タンタルを結晶化させる。なお、前述のようにRu膜の結晶性がよいので、この熱処理時のRu膜の膜収縮を小さくでき、酸化タンタル膜32の破損を防止することができる。

【0054】

次に、図16に示すように、酸化タンタル膜32の上部に上部電極33を形成する。上部電極33は、例えば酸化タンタル膜32の上部にCVD法でRu膜33a(膜厚70nm程度)およびW膜33b(膜厚100nm程度)を堆積することによって形成する。Ru膜33aは、Ru膜30と同様に形成してもよい。W膜33bは、上部電極33と上層配線とのコンタクト抵抗を低減するために使用される。なお、Ru膜33aとW膜33bとの間に、キャパシタ絶縁膜(酸化タンタル膜32)からW膜へのガス(酸素や水素)の拡散による抵抗増大を防ぐためにTiN膜を形成してもよい。

【0055】

ここまでの工程により、Ru膜30からなる下部電極30A、酸化タンタル膜32からなるキャパシタ絶縁膜およびW膜33b/Ru膜33aからなる上部電極33によって構成される情報蓄積用容量素子Cが完成し、メモリセル選択用MISFETQsとこれに直列に接続された情報蓄積用容量素子Cとで構成されるDRAMのメモリセルが略完成する。図17は、情報蓄積用容量素子C形成後の半導体集積回路装置の平面図である。図7は、例えば、図17中のA−A部の断面図と対応する。

【0056】

その後、情報蓄積用容量素子Cの上部に酸化シリコン膜等からなる層間絶縁膜34が形成され、さらに、この層間絶縁膜上に2層程度のAl配線が形成され、最上層のAl配線の上部にパッシベーション膜が形成されるが、これらの図示は省略する。

【0057】

以上詳述したように、本実施形態によれば、Ru(HFAC)3の加水分解を利用してRu膜を生成したので、Ru膜中に取り込まれる副生成物を低減することができ、Ru膜の膜質を向上させることができる。

【0058】

また、本実施の形態においては、Ru膜の成膜時に用いられるH2OおよびH2の分圧比を図13に示すグラフ(a)より下の領域に位置するよう制御したので、Ru膜の成膜時に、Ruの酸化を抑えることができる。

【0059】

その結果、情報蓄積用容量素子Cの特性を向上させ、また、メモリセルの特性を向上させることができる。また、微細化されたメモリセル構造においても所望の容量を確保することができる。

【0060】

(実施の形態2)

実施の形態1においては、Ru(HFAC)3、H2OおよびH2を原料とし、H2OおよびH2の分圧比を図13に示すグラフ(a)より下の領域に位置するよう制御し、Ru膜30を形成したが、Ru膜の形成に際し、H2OおよびH2の分圧比を以下に説明する条件下で形成してもよい。

【0061】

以下、本実施形態のDRAMの製造方法を説明する。なお、接着層としての働きを有するWN膜29の形成工程までは、図1〜図11までを参照しながら説明した実施の形態1の場合と同様と同様であるためその説明を省略する。

【0062】

このWN膜29の上部に、図18に示すように、スパッタ法により膜厚15nm程度のRu膜(図示せず)を形成し、次いで、CVD法により膜厚30nm程度のRu膜230を堆積する。

【0063】

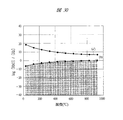

ここで、このRu膜230を、実施の形態1と同様に、Ru(HFAC)3、H2OおよびH2を原料として形成するのであるが、この際、H2OおよびH2の分圧比を図19に示すグラフ(b)より下の領域に位置するよう制御しつつ反応を起こさせる。

【0064】

図19のグラフ(a)は、系1(RuO2+H2)と系2(Ru+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものであり、グラフ(b)は、系1(WO2+H2)と系2(W+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。実施の形態1で説明したように、このlogk=log[[H2O]eq/[H2]eq]([H2O]eq:平衡状態におけるH2Oの分圧、[H2]eq :平衡状態におけるH2の分圧)により表され、この平衡定数kは、系1と系2とのギプスの自由エネルギーの差(ΔG)等により求めることができる。

【0065】

従って、このグラフ(b)より上の領域に位置する条件下においては、Wが酸化される方向に平衡が移動してしまう。しかしながら、H2OおよびH2の分圧比を図19に示すグラフ(b)より下の領域に位置するよう制御しつつ、Ru膜を成膜すると、Ruの酸化を抑えつつ、Wの酸化をも抑えることができる。

【0066】

その結果、実施の形態1で説明した効果に加え、接着層の役割を果たすWN膜29やバリア層23中のWの酸化を抑えることができる。その結果、Ru膜230(下部電極)とプラグ22との間の導通不良を防止することができる。なお、WN膜29やバリア層23をW膜で形成した場合も同様に、Wの酸化を抑えることもできる。また、WN膜29やバリア層23をTaN膜で形成した場合は、Ru膜の形成時に、H2OおよびH2の分圧比を図20に示すグラフ(c)より下の領域に位置するよう制御しつつ反応を起こさせると、TaN膜中のTaの酸化を抑えることができる。図20のグラフ(c)は、系1(Ta2O5+H2)と系2(Ta+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。

【0067】

次いで、700℃、1分間の熱処理を行いRu膜230をデンシファイ(緻密化)する。

【0068】

以降の工程は、図15および図16を参照しながら説明した実施の形態1の場合と同様であるためその説明を省略する。

【0069】

以上詳述したように、本実施形態によれば、Ru膜230をRu(HFAC)3、H2OおよびH2を原料とし、このうちのH2OおよびH2の分圧比を図19に示すグラフ(b)より下の領域に位置するよう制御しつつ形成したので、Ru膜の下層に位置するWもしくはWの化合物より成る膜の酸化を抑えることができ、Ru膜230(下部電極)とプラグ22との間の導通不良を防止することができる。その結果、情報蓄積用容量素子Cの特性を向上させ、また、メモリセルの特性を向上させることができる。

【0070】

なお、実施の形態1および2では、Ru膜を例に説明したが、Ir(イリジウム)膜、Pd(パラジウム)もしくはPt(白金)等もヘキサフロロアセチルアセトンと錯体化合物(アセチルアセトネイト誘導体)をつくり得るので、これらの錯体化合物、H2OおよびH2を原料とし、実施の形態1および2のように、H2OおよびH2の分圧比を制御しつつこれらの金属膜を形成すれば、同様の効果を得ることができる(図21参照)。図21のグラフ(d)(e)は、それぞれ系1(IrO2+H2)と系2(Ir+H2O)との平衡状態における平衡定数kの対数、系1(PdO+H2)と系2(Pd+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。特に、RuやIrは、前述の錯体化合物を得やすく、下部電極として用いて好適である。

【0071】

(実施の形態3)

実施の形態1および2においては、Ru膜成膜時のH2OおよびH2の分圧比を制御したが、キャパシタ絶縁膜となる酸化タンタル膜(Ta2O5)を以下に説明するようにH2OおよびH2の分圧比を制御して形成してもよい。

【0072】

以下、本実施形態のDRAMの製造方法を説明する。なお、下部電極30A形成工程までは、図1〜図15までを参照しながら説明した実施の形態1の場合と同様と同様であるためその説明を省略する。なお、下部電極30Aを構成するRu膜30を実施の形態2で説明した方法で形成してもよい。

【0073】

この下部電極30Aが形成された孔27の内部および酸化シリコン膜24上に、図22に示すように、キャパシタ絶縁膜となる10nm程度の酸化タンタル膜332を堆積する。酸化タンタル膜332はペンタエトキシタンタル(Ta(OC2H5)5)とH2Oを原料としたCVD法で堆積する。

【0074】

このように、本実施の形態によれば、ペンタエトキシタンタル(Ta(OC2H5)5)とH2Oを用いて酸化タンタル膜332を形成したので、膜質の良好な酸化タンタル膜332を形成することができる。

【0075】

即ち、実施の形態1で説明したように、ペンタエトキシタンタル(Ta(OC2H5)5)と酸素を原料としたCVD法で、酸化タンタル膜332を堆積してもよいが、この場合は、炭素もしくはその化合物等が酸化タンタル膜332中に取りこまれ、酸化タンタル膜の膜質を劣化させる原因となる。また、原料として酸素を用いるため、酸化タンタル膜332の下層である下部電極30A(Ru膜)、接着層の役割を果たすWN膜29やバリア層23を酸化してしまう恐れがある。これらの膜が酸化されると、Ru膜30(下部電極)とプラグ22との間の導通不良を引き起こす。特に、プラグの径が小さい場合には導通不良が起こり易い。

【0076】

これに対し、本実施の形態によれば、ペンタエトキシタンタル(Ta(OC2H5)5)の加水分解を利用して酸化タンタル膜332を生成したので、酸化タンタル膜332中に取り込まれる副生成物、例えば、炭素やこの化合物を低減することができ、膜質のよい酸化タンタル膜332を形成することができる。また、原料として酸素を用いないので、酸化タンタル膜332の下層膜の酸化を防止することができ、プラグ22と下部電極(Ru膜)30Aとの導通不良を防止することができる。

【0077】

また、ペンタエトキシタンタル(Ta(OC2H5)5)とH2Oの他、H2を用いて以下に説明する条件で酸化タンタル膜332を形成してもよい。

【0078】

即ち、H2OおよびH2の分圧比を図23に示すグラフ(a)とグラフ(c)で囲まれた領域に位置するよう制御しつつ反応を起こさせる。

【0079】

図23のグラフ(c)は、系1(Ta2O5+H2)と系2(Ta+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。実施の形態1で説明したように、このlogk=log[[H2O]eq/[H2]eq]([H2O]eq:平衡状態におけるH2Oの分圧、[H2]eq:平衡状態におけるH2の分圧)により表され、この平衡定数kは、系1と系2とのギプスの自由エネルギーの差(ΔG)等により求めることができる。

【0080】

従って、このグラフ(c)より下の領域に位置する条件下においては、Ta2O5が還元される方向に平衡が移動してしまうため、酸化タンタル膜332を成膜するには、H2OおよびH2の分圧比を図23に示すグラフ(c)より上の領域に位置するよう制御する必要がある。ここで、実施の形態1で説明したように、H2OおよびH2の分圧比を図23に示すグラフ(a)より下の領域に位置するよう制御すれば、Ruの酸化を抑えることができる。但し、酸化タンタル膜の成膜には、原料溶液を気化する必要があり、また、あまり高温で処理すると原料の分解が起こりうるため、反応温度は、100〜200℃(原料溶液の沸点以上)から500℃程度が好ましいと思われる。

【0081】

このように、本実施の形態によれば、ペンタエトキシタンタル(Ta(OC2H5)5)、H2OおよびH2を用い、さらに、H2OおよびH2の分圧比を図23に示すグラフ(a)およびグラフ(c)で囲まれた領域に位置するよう制御しつつ反応を起こさせたので、Ru膜の酸化を防ぎつつ、酸化タンタル膜332を成膜することができる。

【0082】

また、H2OおよびH2の分圧比を図24に示すグラフ(b)とグラフ(c)で囲まれた領域に位置するよう制御しつつ反応を起こさせると、実施の形態2で説明したようにRu膜やWN膜の酸化を防ぎつつ、酸化タンタル膜332を成膜することができる。

【0083】

次いで、Ar(アルゴン)雰囲気中で650℃の熱処理を施し、酸化タンタル膜332を結晶化させる。

【0084】

次いで、実施の形態1の場合と同様に、酸化タンタル膜332の上部に上部電極33を形成する(図16参照)。

【0085】

以上詳述したように、本実施形態によれば、ペンタエトキシタンタル(Ta(OC2H5)5)、H2OおよびH2を用い、さらに、H2OおよびH2の分圧比を制御しつつ反応を起こさせたので、酸化タンタル膜332の下層の膜(Ru膜やWN膜)の酸化を防ぎつつ、酸化タンタル膜332を成膜することができる。

【0086】

従って、Ru膜30(下部電極)とプラグ22との間の導通不良を防止することができる。その結果、情報蓄積用容量素子Cの特性を向上させ、また、メモリセルの特性を向上させることができる。

【0087】

なお、本実施の形態においては、キャパシタ絶縁膜として酸化タンタル膜を用いたが、Al2O3やBST(BaXSr1-XTiO3)を用いてもよい。

【0088】

Al(CH3)2H(ジメチルアルミニウムハイドライド)、H2OおよびH2を原料とし、本実施の形態のように、H2OおよびH2の分圧比を制御しつつAl2O3膜を形成すれば、同様の効果を得ることができる。

【0089】

また、BST膜は、Ba(C(CH3)3-CO-CH-CO-C(CH3)3)2 bis(dipivaloylmetanate)barium、Sr(C(CH3)3-CO-CH-CO-C(CH3)3)2 bis(dipivaloylmetanate)strontium、もしくはTiO(C(CH3)3-CO-CH-CO-C(CH3)3)2 titanylbis(dipivaloylmetanate)と、H2OおよびH2を原料として形成することができ、この場合も、本実施の形態のように、H2OおよびH2の分圧比を制御しつつBST膜を形成すれば、同様の効果を得ることができる。

【0090】

なお、実施の形態1〜3では、DRAMメモリセルを例に説明したが、DRAMに限られず、本発明は、MIM(Metal Insulator Metal)キャパシタを有する半導体集積回路に広く適用することができる。

【0091】

(実施の形態4)

実施の形態1〜3では、DRAMの情報蓄積用容量素子部に本発明を適用したが、本発明を配線部に適用してもよい。次に、本発明の実施の形態である半導体集積回路装置の製造方法について説明する。図25〜図28および図32〜図35は、本発明の実施の形態である半導体集積回路装置の製造方法を示した基板の要部断面図である。

【0092】

まず、図25に示すように、通常のMISFET形成プロセスにより、nチャネル型MISFETQnおよびpチャネル型MISFETQpを形成する。

【0093】

通常のMISFET形成プロセスには、例えば、次のようなものがある。

【0094】

まず、p型の単結晶シリコンからなる半導体基板401をエッチングすることにより素子分離溝402を形成し、基板401を熱酸化することによって、溝の内壁に薄い酸化シリコン膜を形成する。次に、溝の内部を含む基板401上にCVD法で酸化シリコン膜407を堆積し、化学的機械研磨法で溝の上部の酸化シリコン膜407を研磨し、その表面を平坦化する。

【0095】

次に、基板401にp型不純物およびn型不純物をイオン打ち込みした後、熱処理により不純物を拡散させることによって、p型ウエル403およびn型ウエル404を形成した後、熱酸化によりp型ウエル403およびn型ウエル404のそれぞれの表面に膜厚6nm程度の清浄なゲート酸化膜408を形成する。

【0096】

次に、ゲート酸化膜408の上部にリンをドープした低抵抗多結晶シリコン膜409aをCVD法で堆積し、続いてその上部にスパッタリング法で薄いWN膜(図示せず)とW膜409bとを堆積し、さらにその上部にCVD法で窒化シリコン膜410を堆積する。

【0097】

次に、窒化シリコン膜410をドライエッチングすることにより、ゲート電極を形成する領域に窒化シリコン膜410を残し、窒化シリコン膜410をマスクにしてW膜409b、WN膜(図示せず)および多結晶シリコン膜409aをドライエッチングすることにより、多結晶シリコン膜409a、WN膜およびW膜409bからなるゲート電極409を形成する。

【0098】

次に、ゲート電極409の両側のp型ウエル403にn型不純物をイオン打ち込みすることによってn-型半導体領域411を形成し、n型ウエル404にp型不純物をイオン打ち込みすることによってp-型半導体領域412を形成する。

【0099】

次に、基板401上にCVD法で窒化シリコン膜を堆積した後、異方的にエッチングすることによって、ゲート電極409の側壁にサイドウォールスペーサ413を形成する。

【0100】

次に、p型ウエル403にn型不純物をイオン打ち込みすることによってn+型半導体領域414(ソース、ドレイン)を形成し、n型ウエル404にp型不純物をイオン打ち込みすることによってp+型半導体領域415(ソース、ドレイン)を形成する。

【0101】

ここまでの工程で、LDD(Lightly Doped Drain)構造のソース、ドレインを備えたnチャネル型MISFETQnおよびpチャネル型MISFETQpが形成される。

【0102】

この後、MISFETQnおよびQp上に酸化シリコン膜等の層間絶縁膜と銅膜等の導電性膜を交互に堆積し、複数の配線を形成するのであるが、以下層間絶縁膜と配線の形成について図26〜図35を参照しながら詳細に説明する。

【0103】

まず、図26に示すようにMISFETQnおよびQp上にCVD法で膜厚700nm〜800nm程度の酸化シリコン膜を堆積した後、酸化シリコン膜を化学機械研磨法で研磨してその表面を平坦化することによって層間絶縁膜TH1を形成する。

【0104】

次に、層間絶縁膜TH1上にフォトレジスト膜を形成し(図示せず)、このフォトレジスト膜をマスクに層間絶縁膜TH1をエッチングすることにより半導体基板401主面のn+型半導体領域414およびp+型半導体領域415上にコンタクトホールC1を形成する。

【0105】

次いで、図27に示すようにコンタクトホールC1内を含む層間絶縁膜TH1上に、CVD法によりタングステン膜を堆積し、このタングステン膜を層間絶縁膜TH1が露出するまで化学機械研磨法により研磨することによってコンタクトホールC1内にプラグP1を形成する。なお、タングステン膜の堆積前に、薄いTiN膜を堆積し、プラグP1を、TiN膜等からなるバリア膜とタングステン膜との積層構造としてもよい。

【0106】

次いで、層間絶縁膜TH1およびプラグP1上に、窒化シリコン膜H1aおよび酸化シリコン膜H1bをCVD法により順次堆積し、これらの膜から成る配線溝用絶縁膜H1を形成する。第1層配線形成予定領域の配線溝用絶縁膜H1をエッチングすることにより配線溝HM1を形成する。なお、窒化シリコン膜H1aは、前記エッチングの際のエッチングストッパーとして利用される。

【0107】

次に、図28に示すように、配線溝HM1内を含む配線溝用絶縁膜H1上に窒化タングステンからなるバリア層M1aをスパッタ法により堆積し、次いで、バリア層M1a上に、銅膜M1bをCVD法により形成する。

【0108】

この銅膜M1bは、Cu(銅)の化合物であるCu(HFAC)2、H2OおよびH2を原料として形成する。なお、HFACは、(CF3COCHCOCF3)-を意味する。

【0109】

このCu(HFAC)2の有機化合物溶液を気化し、H2OおよびH2と反応させることにより成膜する。なお、有機化合物溶液としては、テトラヒドロフラン溶液等が挙げられる。ここで、H2OおよびH2の分圧比を図29に示すグラフ(a’)より下の領域に位置するよう制御しつつ反応を起こさせる。

【0110】

このように制御するのは、Cu膜の成膜時に、Cuの酸化を抑えるためである。このCuの酸化を抑えることができる理由についてもRuの場合と同様に説明することができる。

【0111】

つまり、この図29は、系1(CuO+H2)と系2(Cu+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。このlogk=log[[H2O]eq/[H2]eq]([H2O]eq:平衡状態におけるH2Oの分圧、[H2]eq:平衡状態におけるH2の分圧)により表される。また、この平衡定数kは、系1と系2とのギプスの自由エネルギーの差(ΔG)等により、ΔG=−RTlnkより求めることができる。

【0112】

従って、このグラフ(a’)より上の領域に位置する条件下においては、Cuが酸化される方向に平衡が移動してしまう。しかしながら、H2OおよびH2の分圧比を図29に示すグラフ(a’)より下の領域に位置するよう制御しつつ、Cu膜を成膜すると、Cuの酸化を抑えることができる。

【0113】

但し、Cu膜の成膜には、原料であるCu(HFAC)2溶液を気化する必要があり、また、あまり高温で処理すると原料の分解が起こり得るため、反応温度は、100〜200℃(原料溶液の沸点以上)から500℃程度が好ましいと思われる。

【0114】

このように、本実施の形態によれば、Cu(HFAC)2、H2OおよびH2を用い、さらに、H2OおよびH2の分圧比を図29に示すグラフ(a’)より下の領域に位置するよう制御しつつ反応を起こさせたので、Cu膜の酸化を防ぎつつ、酸素や炭素もしくはこれらの化合物の含有量が少ない良好なCu膜を形成することができる。

【0115】

また、このCu膜M1bを、H2OおよびH2の分圧比を図30に示すグラフ(b)より下の領域に位置するよう制御しつつ反応を起こさせれば、成膜中のCuや、窒化タングステンからなるバリア層M1a中のWの酸化を抑えることができる。

【0116】

図30のグラフ(b)は、系1(WO2+H2)と系2(W+H2O)との平衡状態における平衡定数kの対数を、反応温度について表したものである。前述したように、このlogk=log[[H2O]eq/[H2]eq]([H2O]eq:平衡状態におけるH2Oの分圧、[H2]eq:平衡状態におけるH2の分圧)により表され、この平衡定数kは、系1と系2とのギプスの自由エネルギーの差(ΔG)等により求めることができる。

【0117】

従って、このグラフ(b)より上の領域に位置する条件下においては、Wが酸化される方向に平衡が移動してしまう。しかしながら、H2OおよびH2の分圧比を図30に示すグラフ(b)より下の領域に位置するよう制御しつつ、Cu膜を成膜すると、Cuの酸化を抑えつつ、Wの酸化をも抑えることができる。

【0118】

従って、成膜中のCuや、窒化タングステンからなるバリア層M1a中のWの酸化を抑えることができる。その結果、Cu膜M1bとプラグP1との間の導通不良を防止することができる。また、バリア層M1a中のWの酸化を抑えることによりバリア性の低下を防ぐことができる。その結果、Cuの絶縁膜中への拡散による配線間ショートを防止することができる。

【0119】

この銅膜M1bを、Cuの陽イオンとヘキサフロロアセチルアセトン(CF3COCHCOCF3)-およびトリメチルビニルシラン(CH2CHSi(CH3)3)の化合物であるCu(HFAC)(TMVS)、H2OおよびH2を原料として形成してもよい。なお、HFACは、(CF3COCHCOCF3)-を、TMVSは、(CH2=CHSi(CH3)3)を意味する。

【0120】

このCu(HFAC)(TMVS)の有機化合物溶液を気化し、H2OおよびH2と反応させることにより成膜する。なお、有機化合物溶液としては、テトラヒドロフラン溶液等が挙げられる。このCu膜の成膜の反応を、図31に示す。この反応においてもH2Oが触媒的な働きをし、H2Oを添加することによって反応速度が大きくなる。

【0121】

この反応の際も、前述したように、H2OおよびH2の分圧比を図29に示すグラフ(a’)より下の領域に位置するよう制御すれば、Cuの酸化を抑えることができる。また、H2OおよびH2の分圧比を図30に示すグラフ(b)より下の領域に位置するよう制御すれば、Cuの酸化を抑えつつ、Wの酸化をも抑えることができる。その結果、Cu膜M1bとプラグP1との間の導通不良や配線間ショートを防止することができる。

【0122】

次に、図32に示すように、配線溝HM1外部の銅膜M1bおよびバリア層M1aを化学機械研磨法により除去することにより銅膜M1bおよびバリア層M1aから成る第1層配線M1を形成する。

【0123】

次に、図33に示すように第1層配線M1上に、CVD法によりシリコン窒化膜を堆積することにより銅拡散防止用絶縁膜D1を形成した後、層間絶縁膜TH2を形成する。層間絶縁膜TH2は、前記層間絶縁膜TH1と同様に形成する。

【0124】

次いで、層間絶縁膜TH2上に第1層配線M1のコンタクト領域上が開孔したレジスト膜(図示せず)を形成し、これをマスクに第1層配線M1の表面が露出するまで、層間絶縁膜TH2および銅拡散防止用絶縁膜D1を異方的にエッチングする。

【0125】

次いで、図34に示すように、コンタクトホールC2内を含む層間絶縁膜TH2上に、TiN等の高融点金属の窒化物を30〜70nm堆積することによりバリア層P2aを形成する。次いで、バリア層P2a上に、CVD法により200〜500nm程度のタングステン膜P2bを堆積する。なお、タングステン膜P2bは、コンタクトホールC2内を完全に埋め込むよう形成する。

【0126】

続いて、コンタクトホールC2外のタングステン膜P2bおよびバリア層P2aを化学機械研磨により除去することにより、タングステン膜P2bおよびバリア層P2aから成るプラグP2を形成する。

【0127】

次いで、図35に示すように、プラグP2上に第2層配線M2を、第1層配線M1と同様に形成する。即ち、層間絶縁膜TH2およびプラグP2上に、窒化シリコン膜H2aおよび酸化シリコン膜H2bを順次堆積し、これらの膜から成る配線溝用絶縁膜H2をエッチングすることにより配線溝HM2を形成する。次に、配線溝HM2内を含む配線溝用絶縁膜H2上に窒化チタンからなるバリア層M2aを堆積し、次いで、バリア層M2a上に、銅膜M2bをCVD法により前述の条件で形成する。次に、配線溝HM2外部の銅膜M2bおよびバリア層M2aを化学機械研磨により除去することにより銅膜M2bおよびバリア層M2aから成る第2層配線M2を形成する。

【0128】

次いで、第2層配線M2上に、銅拡散防止絶縁膜D2および層間絶縁膜TH3を形成する。これらの膜は、前記銅拡散防止絶縁膜D1および層間絶縁膜TH1と同様に形成する。その後、銅拡散防止絶縁膜D2および層間絶縁膜TH3中にコンタクトホールC3を形成し、コンタクトホールC3内にプラグP3を形成する。このプラグP3は、プラグP2と同様に形成する。次いで、層間絶縁膜TH3およびプラグP3上に、配線溝用絶縁膜H1および配線溝HM1と同様に、配線溝用絶縁膜H3および配線溝HM3を形成し、第1層配線M1と同様に第3層配線M3を形成する。

【0129】

この配線上の銅拡散防止絶縁膜(D3、D4、D5)および層間絶縁膜(TH4、TH5)の形成、これら膜中のコンタクトホール内に形成されたプラグ(P4、P5)の形成およびプラグ上の配線(M4、M5)の形成を繰り返すことにより多層配線構造の半導体集積回路装置を形成することができる。

【0130】

続いて、第5層配線M5上に窒化シリコン膜および酸化シリコン膜等から成るパッシベーション膜420を形成し、このパッシベーション膜420の一部をエッチングにより除去することにより第5層配線M5上のボンディングパッド部を露出させる(図示せず)。次いで、露出した第5層配線M5上に金等からなるバンプ下地電極を形成し、バンプ下地電極上に金もしくは半田等からなるバンプ電極を形成する(図示せず)。

【0131】

この後、パッケージ基板等に実装され半導体集積回路装置が完成するが、それらの説明は省略する。

【0132】

なお、本実施の形態では、5層の配線を形成したが、5層以下もしくは5層以上の配線をしてもよい。また、本実施の形態においては、半導体素子としてMISFETQnおよびQpを形成したが、これらMISFETに限られず、バイポーラトランジスタ等のその他の素子を形成することもできる。また、CVD法により形成された金属配線を有する半導体集積回路装置に広く適用することができる。

【0133】

(実施の形態5)

実施の形態1では、Ru膜の成膜時にH2OおよびH2の分圧比を制御したが、この膜をH2の代わりにアルコールを用いて成膜してもよい。

【0134】

以下、本実施形態のDRAMの製造方法を説明するが、Ru膜の成膜時に、還元剤としてH2の代わりにアルコールを用いる他は、実施の形態1の場合と同様であるため、Ru膜の成膜工程についてのみ以下に説明する。

【0135】

例えば、実施の形態1で説明した図11のWN膜29の上部に、スパッタ法により膜厚15nm程度のRu膜(図示せず)を形成し、次いで、CVD法により膜厚30nm程度のRu膜30を堆積する(図12参照)。

【0136】

ここで、このRu膜30を、Ru(HFAC)3、H2Oおよびアルコールを原料として形成する。このアルコールとしては、2級以下のアルコール、例えば、メタノール、エタノールもしくはイソプロピルアルコール等を用いることができる。

【0137】

まず、このRu膜の成膜の反応機構について説明する。Ru(HFAC)3は、まず、H2Oと反応し(H2Oにより分解され)、水酸化物Ru(OH)3となる。次いで、この水酸化物Ru(OH)3がアルコール(R−OH)により還元され、Ruが生成する。この際、アルコールは、酸化されアルデヒドもしくはケトンとなる。

【0138】

図36に、イソプロピルアルコールを用いた場合の反応機構を示す。また、Ru(HFAC)3の代わりにRu(DPM)3を用いてもよい(図37)。ここで、DPMとは、((CH3)3CCOCHCOC(CH3)3)-を意味する。このような反応は、常温、大気圧下において、68kJ程度の発熱反応であり、容易に進行する。

【0139】

このように、本実施の形態によれば、Ru(HFAC)3、H2Oおよびアルコールを用いて、加水分解利用し、Ru膜を形成したので、実施の形態1で説明したように、膜質の良好なRu膜を形成することができる。

【0140】

さらに、アルコールは、H2に比べ扱い易いため、容易にRu膜を形成することができる。

【0141】

なお、本実施の形態においては、Ru膜を例に説明したが、Ir化合物、H2Oおよびアルコールを原料とし、Ir膜を形成すれば、同様の効果を得ることができる。

【0142】

また、実施の形態4で説明した配線を構成するCu膜を、Cu化合物、H2Oおよびアルコールを原料とし、形成すれば、同様の効果を得ることができる。この配線部にCu膜を有する半導体集積回路装置の製造方法も、還元剤としてH2の代わりにアルコールを用いる他は、実施の形態4の場合と同様と同様であるため、その説明を省略する。

【0143】

以上、本発明者によってなされた発明を実施の形態に基づいて具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0144】

【発明の効果】

本願によって開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば、以下のとおりである。

【0145】

CVD法により形成される金属膜、例えば、情報蓄積容量素子の下部電極を構成するRu膜や配線を構成するCu膜等の膜質を向上させることができる。

【0146】

また、CVD法により形成される金属酸化膜膜、例えば、情報蓄積容量素子の容量絶縁膜を構成する酸化タンタル膜等の膜質を向上させることができる。

【0147】

また、CVD法により形成される金属膜や金属酸化膜の下層に位置する金属膜や金属窒化膜の酸化を抑えることができ、導通不良を低減することができる。

【0148】

その結果、半導体集積回路装置の特性の向上を図ることができる。

【図面の簡単な説明】

【図1】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図2】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部平面図である。

【図3】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図4】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図5】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図6】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図7】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図8】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図9】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図10】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図11】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図12】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図13】Ru膜形成時のH2OおよびH2の分圧比を示す図である。

【図14】Ru膜の成膜の反応機構を示す図である。

【図15】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図16】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図17】本発明の実施の形態1である半導体集積回路装置の製造方法を示す半導体基板の要部平面図である。

【図18】本発明の実施の形態2である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図19】Ru膜形成時のH2OおよびH2の分圧比を示す図である。

【図20】Ru膜形成時のH2OおよびH2の分圧比を示す図である。

【図21】Ru膜形成時のH2OおよびH2の分圧比を示す図である。

【図22】本発明の実施の形態3である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図23】酸化タンタル膜形成時のH2OおよびH2の分圧比を示す図である。

【図24】酸化タンタル膜形成時のH2OおよびH2の分圧比を示す図である。

【図25】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図26】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図27】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図28】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図29】Cu膜形成時のH2OおよびH2の分圧比を示す図である。

【図30】Cu膜形成時のH2OおよびH2の分圧比を示す図である。

【図31】Cu膜の成膜反応を示す図である。

【図32】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図33】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図34】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図35】本発明の実施の形態4である半導体集積回路装置の製造方法を示す半導体基板の要部断面図である。

【図36】Ru膜の成膜反応を示す図である。

【図37】Ru膜の成膜反応を示す図である。

【符号の説明】

1 半導体基板

2 素子分離

3 p型ウエル

4 酸化シリコン膜

5 ゲート絶縁膜

6 ゲート電極

7 窒化シリコン膜

8 n型半導体領域

9 窒化シリコン膜

10 酸化シリコン膜

11 コンタクトホール

12 コンタクトホール

13 プラグ

14 酸化シリコン膜

15 スルーホール

16 プラグ

17 酸化シリコン膜

18 窒化シリコン膜

19 スルーホール

20 多結晶シリコン膜

21 サイドウォールスペーサ

22 プラグ

23 バリア層

24 酸化シリコン膜

26 ハードマスク

27 孔

29 WN膜

30 Ru膜

30A 下部電極

32 酸化タンタル膜(Ta2O5)

33 上部電極

33a Ru膜

33b W膜

34 層間絶縁膜

230 Ru膜

332 酸化タンタル膜

401 半導体基板

402 素子分離溝

403 p型ウエル

404 n型ウエル

407 酸化シリコン膜

408 ゲート酸化膜

409 ゲート電極

409a 多結晶シリコン膜

409b W膜

410 窒化シリコン膜

411 n-型半導体領域

412 p-型半導体領域

413 サイドウォールスペーサ

414 n+型半導体領域

415 p+型半導体領域

420 パッシベーション膜

BL ビット線

C 情報蓄積用容量素子(キャパシタ)

C1 コンタクトホール

C2 コンタクトホール

C3〜C5 コンタクトホール

D1 銅拡散防止絶縁膜

D2〜D5 銅拡散防止絶縁膜

H1 配線溝用絶縁膜

H1a 窒化シリコン膜

H1b 酸化シリコン膜

H2 配線溝用絶縁膜

H2a 窒化シリコン膜

H2b 酸化シリコン膜

H3〜H5 配線溝用絶縁膜

HM1 配線溝

HM2 配線溝

HM3 配線溝

L 活性領域

M1 第1層配線

M1a バリア層

M1b Cu(銅)膜

M2 第2層配線

M2a バリア層

M2b 銅膜

M3 第3層配線

M4 第4層配線

M5 第5層配線

P1 プラグ

P2 プラグ

P2a バリア層

P2b タングステン膜

P3〜P5 プラグ

Qn nチャネル型MISFET

Qp pチャネル型MISFET

Qs メモリセル選択用MISFET

TH1 層間絶縁膜

TH2 層間絶縁膜

TH3〜TH5 層間絶縁膜

Claims (17)

- (a)半導体基板の主表面にメモリセル選択用MISFETを形成する工程と、

(b)前記メモリセル選択用MISFETのソース、ドレイン領域と電気的に接続するプラグを形成する工程と、

(c)前記プラグに接続するキャパシタの下部電極を構成するRu(ルテニウム)膜を、Ruの化合物、H2OおよびH2もしくはアルコールを原料として使用し、化学気相成長法で前記Ru膜を形成する工程と、

を有し、

前記Ruの化合物は、Ruのアセチルアセトン誘導体化合物であることを特徴とする半導体集積回路装置の製造方法。 - 前記半導体集積回路装置の製造方法は、さらに、

(d)前記Ru膜上に容量絶縁膜を形成する工程と、

(e)前記容量絶縁膜上に上部電極を形成する工程と、

を有することを特徴とする請求項1記載の半導体集積回路装置の製造方法。 - (a)半導体基板の主表面にメモリセル選択用MISFETを形成する工程と、

(b)前記メモリセル選択用MISFETのソース、ドレイン領域と電気的に接続するプラグを形成する工程と、

(c)前記プラグに接続するキャパシタの下部電極を構成するRu(ルテニウム)膜を、Ruの化合物、H2OおよびH2を原料として使用し、化学気相成長法により、所定の温度でRu膜を形成する工程とを有し、

前記温度における前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(RuO2+H2)と系2(Ru+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下で前記Ru膜が形成され、

前記Ruの化合物は、Ruのアセチルアセトン誘導体化合物であることを特徴とする半導体集積回路装置の製造方法。 - 前記所定の温度は、100℃〜500℃であることを特徴とする請求項3記載の半導体集積回路装置の製造方法。

- (a)半導体基板の主表面にメモリセル選択用MISFETを形成する工程と、

(b)前記メモリセル選択用MISFETのソース、ドレイン領域と電気的に接続されたプラグを形成する工程と、

(c)前記プラグ上に酸化シリコン膜を形成する工程と、

(d)前記酸化シリコン膜中に前記プラグ表面を露出する孔を形成する工程と、

(e)前記孔の側壁および底部に、導電性を有する金属層もしくは金属窒化物層を形成する工程と、

(f)前記金属層もしくは金属窒化物層上に、Ruの化合物、H2OおよびH2もしくはアルコールを原料として使用し、化学気相成長法で、キャパシタの下部電極を構成するRu膜を形成する工程と、

を有し、

前記Ruの化合物は、Ruのアセチルアセトン誘導体化合物であることを特徴とする半導体集積回路装置の製造方法。 - 前記半導体集積回路装置の製造方法は、さらに、

(g)前記Ru膜上に容量絶縁膜を形成する工程と、

(h)前記容量絶縁膜上に上部電極を形成する工程と、

を有することを特徴とする請求項5記載の半導体集積回路装置の製造方法。 - 前記金属層もしくは金属窒化物層は、タングステン層もしくは窒化タングステン層であることを特徴とする請求項5記載の半導体集積回路装置の製造方法。

- 前記金属窒化物層は、窒化タンタル層であることを特徴とする請求項5記載の半導体集積回路装置の製造方法。

- 前記Ruの化合物は、Ruのアセチルアセトン誘導体化合物であることを特徴とする請求項5記載の半導体集積回路装置の製造方法。

- (a)半導体基板の主表面にメモリセル選択用MISFETを形成する工程と、

(b)前記メモリセル選択用MISFETのソース、ドレイン領域と電気的に接続されたプラグを形成する工程と、

(c)前記プラグ上に酸化シリコン膜を形成する工程と、

(d)前記酸化シリコン膜中に前記プラグ表面を露出する孔を形成する工程と、

(e)前記孔の側壁および底部に、導電性を有する金属層もしくは金属窒化物層を形成する工程と、

(f)前記金属層もしくは金属窒化物層上に、所定の温度で、Ruの化合物、H2OおよびH2を原料として使用し、化学気相成長法で、キャパシタの下部電極を構成するRu膜を形成する工程とを有し、

前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(前記金属層もしくは金属窒化物層を構成する金属の酸化物+H2)と系2(前記金属層もしくは金属窒化物層を構成する金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下で前記Ru膜を形成し、

前記Ruの化合物は、Ruのアセチルアセトン誘導体化合物であることを特徴とする半導体集積回路装置の製造方法。 - (a)半導体基板の主表面にメモリセル選択用MISFETを形成する工程と、

(b)前記メモリセル選択用MISFETのソース、ドレイン領域と電気的に接続するプラグを形成する工程と、

(c)前記プラグに接続されたキャパシタの下部電極を構成するIr(イリジウム)膜、Pd(パラジウム)膜もしくはPt(白金)膜を、これらのいずれかのヘキサフロロアセチルアセトン錯体化合物、H2OおよびH2を使用した化学気相成長法により、所定の温度で、Ir膜、Pd膜もしくはPt膜を形成する工程を有し、

前記温度における前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(Ir膜、Pd膜もしくはPt膜の酸化物+H2)と系2(Ir膜、Pd膜もしくはPt膜+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下で形成されることを特徴とする半導体集積回路装置の製造方法。 - (a)半導体基板の主表面にメモリセル選択用MISFETを形成する工程と、

(b)前記メモリセル選択用MISFETのソース、ドレイン領域と電気的に接続されたキャパシタの下部電極を構成する金属膜を形成する工程と、

(c)前記金属膜上に所定の温度で、キャパシタの容量絶縁膜を構成する金属酸化物を形成する工程であって、

前記金属酸化物を組成するペンタエトキシタンタル(Ta(OC 2 H 5 ) 5 )、H2OおよびH2を使用した化学気相成長法で、

前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、

前記温度において系1(前記金属酸化物+H2)と系2(前記金属酸化物を組成する金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq1/[H2]eq1)より大きく、

また、前記温度において系3(前記金属膜を構成する金属の酸化物+H2)と系4(前記金属膜を構成する金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq2/[H2]eq2)より小さくなる条件下で金属酸化物を形成する工程と、

(d)前記容量絶縁膜上にキャパシタの上部電極を形成する工程と、

を有することを特徴とする半導体集積回路装置の製造方法。 - 前記所定の温度は、100℃〜500℃であることを特徴とする請求項12記載の半導体集積回路装置の製造方法。

- (a)半導体基板上に層間絶縁膜を形成する工程と、

(b)前記層間絶縁膜上に、所定の温度で、Cu(HFAC) 2 、H2OおよびH2を使用した化学気相成長法で、配線を構成するCu膜を形成する工程であって、前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(CuO2+H2)と系2(Cu+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下でCu膜を形成する工程と、

を有することを特徴とする半導体集積回路装置の製造方法。 - 前記所定の温度は、100℃〜500℃であることを特徴とする請求項14記載の半導体集積回路装置の製造方法。

- (a)半導体基板上に層間絶縁膜を形成する工程と、

(b)前記層間絶縁膜上に、導電性を有する金属層もしくは金属窒化物層を形成する工程と、

(c)前記金属層もしくは金属窒化物層上に、所定の温度で、Cu(HFAC) 2 、H2OおよびH2を使用した化学気相成長法で、配線を構成するCu膜を形成する工程であって、前記H2に対する前記H2Oの分圧比([H2O]/[H2])が、前記温度において系1(前記金属層もしくは金属窒化物層を構成する金属の酸化物+H2)と系2(前記金属層もしくは金属窒化物層を構成する金属+H2O)が平衡状態となる際のH2に対するH2Oの分圧比([H2O]eq/[H2]eq)より小さくなる条件下でCu膜を形成する工程と、

を有することを特徴とする半導体集積回路装置の製造方法。 - 前記所定の温度は、100℃〜500℃であることを特徴とする請求項16記載の半導体集積回路装置の製造方法。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001241792A JP4065670B2 (ja) | 2001-08-09 | 2001-08-09 | 半導体集積回路装置の製造方法 |

| TW91111707A TW573353B (en) | 2001-08-09 | 2002-05-31 | Semiconductor integrated circuit device and method of manufacturing the same |

| US10/208,780 US6734086B2 (en) | 2001-08-09 | 2002-08-01 | Semiconductor integrated circuit device and method of manufacturing the same |

| KR1020020046498A KR100878384B1 (ko) | 2001-08-09 | 2002-08-07 | 반도체 집적 회로 장치의 제조 방법 |

| US10/778,075 US20040161891A1 (en) | 2001-08-09 | 2004-02-17 | Semiconductor integrated circuit device and method of manufacturing the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001241792A JP4065670B2 (ja) | 2001-08-09 | 2001-08-09 | 半導体集積回路装置の製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003060081A JP2003060081A (ja) | 2003-02-28 |

| JP2003060081A5 JP2003060081A5 (ja) | 2005-05-26 |

| JP4065670B2 true JP4065670B2 (ja) | 2008-03-26 |

Family

ID=19072167

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001241792A Expired - Fee Related JP4065670B2 (ja) | 2001-08-09 | 2001-08-09 | 半導体集積回路装置の製造方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US6734086B2 (ja) |

| JP (1) | JP4065670B2 (ja) |

| KR (1) | KR100878384B1 (ja) |

| TW (1) | TW573353B (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100438782B1 (ko) * | 2001-12-29 | 2004-07-05 | 삼성전자주식회사 | 반도체 소자의 실린더형 커패시터 제조방법 |

| KR100688493B1 (ko) * | 2003-06-17 | 2007-03-02 | 삼성전자주식회사 | 폴리실리콘 콘택 플러그를 갖는 금속-절연막-금속캐패시터 및 그 제조방법 |

| US6876028B1 (en) * | 2003-09-30 | 2005-04-05 | International Business Machines Corporation | Metal-insulator-metal capacitor and method of fabrication |

| US20050087788A1 (en) * | 2003-10-22 | 2005-04-28 | Matsushita Electric Industrial Co., Ltd. | Semiconductor device and method for fabricating the same |

| KR100738068B1 (ko) * | 2004-08-20 | 2007-07-12 | 삼성전자주식회사 | 산화 환원 반응을 이용한 귀금속 전극 형성 방법 |

| US7091542B1 (en) * | 2005-01-28 | 2006-08-15 | International Business Machines Corporation | Method of forming a MIM capacitor for Cu BEOL application |

| KR100652795B1 (ko) * | 2005-06-30 | 2006-12-01 | 주식회사 하이닉스반도체 | 질소성분이 함유된 금속막하드마스크를 이용한반도체소자의 스토리지노드콘택 형성 방법 |

| JP2007324350A (ja) * | 2006-05-31 | 2007-12-13 | Tokyo Electron Ltd | 熱処理方法および熱処理装置、ならびに基板処理装置 |

| US20090130466A1 (en) * | 2007-11-16 | 2009-05-21 | Air Products And Chemicals, Inc. | Deposition Of Metal Films On Diffusion Layers By Atomic Layer Deposition And Organometallic Precursor Complexes Therefor |

| US8247030B2 (en) * | 2008-03-07 | 2012-08-21 | Tokyo Electron Limited | Void-free copper filling of recessed features using a smooth non-agglomerated copper seed layer |

| US9281275B2 (en) * | 2014-05-15 | 2016-03-08 | Texas Instruments Incorporated | Bond pad having ruthenium directly on passivation sidewall |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3722A (en) * | 1844-08-31 | Henry bttkt | ||

| US31403A (en) * | 1861-02-12 | Satjsage-sttjffer | ||

| US181644A (en) * | 1876-08-29 | Improvement in sirup-pans | ||

| US7793A (en) * | 1850-11-26 | And chas | ||

| US102826A (en) * | 1870-05-10 | Improved drawer tor furniture | ||

| US146902A (en) * | 1874-01-27 | Improvement in filtering-points for well-tubes | ||

| US5130080A (en) * | 1990-04-02 | 1992-07-14 | General Electric Company | Method of providing extended life expectancy for components of boiling water reactors |

| JPH06236879A (ja) * | 1993-02-09 | 1994-08-23 | Kawasaki Steel Corp | 半導体集積回路装置の配線の形成方法 |

| US5874364A (en) * | 1995-03-27 | 1999-02-23 | Fujitsu Limited | Thin film deposition method, capacitor device and method for fabricating the same, and semiconductor device and method for fabricating the same |

| JP3130757B2 (ja) * | 1995-03-27 | 2001-01-31 | 富士通株式会社 | キャパシタ電極用薄膜の形成方法、半導体装置及びその製造方法 |

| JP3488007B2 (ja) | 1996-03-05 | 2004-01-19 | 富士通株式会社 | 薄膜形成方法、半導体装置及びその製造方法 |

| FR2746934B1 (fr) * | 1996-03-27 | 1998-05-07 | Saint Gobain Vitrage | Dispositif electrochimique |

| US6714618B1 (en) * | 1997-11-28 | 2004-03-30 | General Electric Company | Temperature-based method for controlling the amount of metal applied to metal oxide surfaces to reduce corrosion and stress corrosion cracking |

| JP3905977B2 (ja) * | 1998-05-22 | 2007-04-18 | 株式会社東芝 | 半導体装置の製造方法 |

| US6074945A (en) * | 1998-08-27 | 2000-06-13 | Micron Technology, Inc. | Methods for preparing ruthenium metal films |

| US6133161A (en) * | 1998-08-27 | 2000-10-17 | Micron Technology, Inc. | Methods of forming a film on a substrate using complexes having tris(pyrazolyl) methanate ligands |

| US6127192A (en) * | 1998-08-27 | 2000-10-03 | Micron Technology, Inc. | Complexes having tris (pyrazolyl) borate ligands for forming films |

| US6133159A (en) * | 1998-08-27 | 2000-10-17 | Micron Technology, Inc. | Methods for preparing ruthenium oxide films |

| US6225237B1 (en) * | 1998-09-01 | 2001-05-01 | Micron Technology, Inc. | Method for forming metal-containing films using metal complexes with chelating O- and/or N-donor ligands |

| US6239028B1 (en) * | 1998-09-03 | 2001-05-29 | Micron Technology, Inc. | Methods for forming iridium-containing films on substrates |

| US6303809B1 (en) * | 1999-12-10 | 2001-10-16 | Yun Chi | Organometallic ruthenium and osmium source reagents for chemical vapor deposition |

| JP3976462B2 (ja) * | 2000-01-26 | 2007-09-19 | エルピーダメモリ株式会社 | 半導体装置の製造方法 |

| JP2002231656A (ja) * | 2001-01-31 | 2002-08-16 | Hitachi Ltd | 半導体集積回路装置の製造方法 |

-

2001

- 2001-08-09 JP JP2001241792A patent/JP4065670B2/ja not_active Expired - Fee Related

-

2002

- 2002-05-31 TW TW91111707A patent/TW573353B/zh not_active IP Right Cessation

- 2002-08-01 US US10/208,780 patent/US6734086B2/en not_active Expired - Fee Related

- 2002-08-07 KR KR1020020046498A patent/KR100878384B1/ko not_active IP Right Cessation

-

2004

- 2004-02-17 US US10/778,075 patent/US20040161891A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| TW573353B (en) | 2004-01-21 |

| KR100878384B1 (ko) | 2009-01-13 |

| US20030032234A1 (en) | 2003-02-13 |

| US6734086B2 (en) | 2004-05-11 |

| JP2003060081A (ja) | 2003-02-28 |

| KR20030014612A (ko) | 2003-02-19 |

| US20040161891A1 (en) | 2004-08-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7169663B2 (en) | Semiconductor device with rare metal electrode | |

| JP5047250B2 (ja) | 半導体素子の製造方法 | |

| US7518173B2 (en) | Semiconductor device having ferroelectric capacitor and its manufacture method | |

| JP2006270095A (ja) | 強誘電体構造物、これの製造方法、これを含む半導体装置及びそれの製造方法 | |

| JP4065670B2 (ja) | 半導体集積回路装置の製造方法 | |

| TWI279889B (en) | Method for fabricating ferroelectric random access memory device | |

| JP3839281B2 (ja) | 半導体装置の製造方法 | |

| JP2003133438A (ja) | 容量素子及びその製造方法並びに半導体装置の製造方法 | |

| US6423593B1 (en) | Semiconductor integrated circuit device and process for manufacturing the same | |

| US6649465B2 (en) | Process for manufacturing a semiconductor memory device including a memory cell selecting transistor and a capacitor with metal electrodes | |

| KR100892975B1 (ko) | 반도체 집적 회로 장치 및 그 제조방법 | |

| JP4781571B2 (ja) | 半導体装置の製造方法 | |

| US20040147088A1 (en) | Capacitor | |

| JP4162879B2 (ja) | 半導体装置の製造方法 | |

| JP3929743B2 (ja) | 容量素子の製造方法 | |

| KR100738576B1 (ko) | 반도체 장치의 캐패시터 및 그 형성방법 | |

| KR100691495B1 (ko) | 반도체 메모리 소자의 캐패시터 형성 방법 | |

| JP4718193B2 (ja) | 半導体装置の製造方法 | |

| KR100580747B1 (ko) | 고유전체 캐패시터의 제조 방법 | |

| KR20060074127A (ko) | 반도체 소자의 캐패시터 형성방법 | |

| KR20030057660A (ko) | 반도체소자의 제조 방법 | |

| KR20060136240A (ko) | 반도체 장치의 캐패시터 및 그 형성방법 | |

| JP2003264245A (ja) | 半導体装置及びその製造方法 | |

| JP2005109520A (ja) | 半導体装置の製造方法と半導体装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040721 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040721 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060130 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070918 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071116 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071211 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080107 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110111 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110111 Year of fee payment: 3 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110111 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110111 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120111 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130111 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130111 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140111 Year of fee payment: 6 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |