JP4046397B2 - 磁気テープ - Google Patents

磁気テープ Download PDFInfo

- Publication number

- JP4046397B2 JP4046397B2 JP01463698A JP1463698A JP4046397B2 JP 4046397 B2 JP4046397 B2 JP 4046397B2 JP 01463698 A JP01463698 A JP 01463698A JP 1463698 A JP1463698 A JP 1463698A JP 4046397 B2 JP4046397 B2 JP 4046397B2

- Authority

- JP

- Japan

- Prior art keywords

- thin film

- magnetic

- magnetic tape

- layer

- parts

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 230000005291 magnetic effect Effects 0.000 title claims description 228

- 239000010409 thin film Substances 0.000 claims description 175

- 239000000843 powder Substances 0.000 claims description 76

- 238000000034 method Methods 0.000 claims description 69

- 230000005294 ferromagnetic effect Effects 0.000 claims description 37

- 229910052751 metal Inorganic materials 0.000 claims description 17

- 239000002184 metal Substances 0.000 claims description 17

- 238000001771 vacuum deposition Methods 0.000 claims description 14

- 229910000859 α-Fe Inorganic materials 0.000 claims description 12

- 238000005530 etching Methods 0.000 claims description 3

- 239000010410 layer Substances 0.000 description 148

- 239000011230 binding agent Substances 0.000 description 28

- 239000003973 paint Substances 0.000 description 27

- 239000002245 particle Substances 0.000 description 21

- 239000002904 solvent Substances 0.000 description 20

- 230000003287 optical effect Effects 0.000 description 19

- 239000000314 lubricant Substances 0.000 description 18

- 239000003795 chemical substances by application Substances 0.000 description 17

- 239000006229 carbon black Substances 0.000 description 16

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 15

- 239000006247 magnetic powder Substances 0.000 description 15

- 230000015572 biosynthetic process Effects 0.000 description 13

- 238000000576 coating method Methods 0.000 description 13

- 239000011248 coating agent Substances 0.000 description 12

- 239000000463 material Substances 0.000 description 11

- JHIVVAPYMSGYDF-UHFFFAOYSA-N cyclohexanone Chemical compound O=C1CCCCC1 JHIVVAPYMSGYDF-UHFFFAOYSA-N 0.000 description 10

- 238000010586 diagram Methods 0.000 description 10

- XOLBLPGZBRYERU-UHFFFAOYSA-N tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 10

- 229910001887 tin oxide Inorganic materials 0.000 description 10

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 9

- 239000010408 film Substances 0.000 description 9

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 8

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- 239000011164 primary particle Substances 0.000 description 8

- -1 fatty acid esters Chemical class 0.000 description 7

- 239000010419 fine particle Substances 0.000 description 7

- 230000007246 mechanism Effects 0.000 description 6

- 229920005749 polyurethane resin Polymers 0.000 description 6

- WYTGDNHDOZPMIW-RCBQFDQVSA-N alstonine Natural products C1=CC2=C3C=CC=CC3=NC2=C2N1C[C@H]1[C@H](C)OC=C(C(=O)OC)[C@H]1C2 WYTGDNHDOZPMIW-RCBQFDQVSA-N 0.000 description 5

- 229920001577 copolymer Polymers 0.000 description 5

- 235000014113 dietary fatty acids Nutrition 0.000 description 5

- 238000006073 displacement reaction Methods 0.000 description 5

- 239000000194 fatty acid Substances 0.000 description 5

- 229930195729 fatty acid Natural products 0.000 description 5

- 229920002635 polyurethane Polymers 0.000 description 5

- 239000004814 polyurethane Substances 0.000 description 5

- 235000021355 Stearic acid Nutrition 0.000 description 4

- 239000000956 alloy Substances 0.000 description 4

- 229910045601 alloy Inorganic materials 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 description 4

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 description 4

- 229920001296 polysiloxane Polymers 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 150000003839 salts Chemical class 0.000 description 4

- 239000008117 stearic acid Substances 0.000 description 4

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 239000000654 additive Substances 0.000 description 3

- 238000001035 drying Methods 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 150000004665 fatty acids Chemical class 0.000 description 3

- 230000004907 flux Effects 0.000 description 3

- 229910003437 indium oxide Inorganic materials 0.000 description 3

- PJXISJQVUVHSOJ-UHFFFAOYSA-N indium(iii) oxide Chemical compound [O-2].[O-2].[O-2].[In+3].[In+3] PJXISJQVUVHSOJ-UHFFFAOYSA-N 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 239000012948 isocyanate Substances 0.000 description 3

- 230000005415 magnetization Effects 0.000 description 3

- 239000003921 oil Substances 0.000 description 3

- 229920001228 polyisocyanate Polymers 0.000 description 3

- 239000005056 polyisocyanate Substances 0.000 description 3

- 125000000542 sulfonic acid group Chemical group 0.000 description 3

- QMMJWQMCMRUYTG-UHFFFAOYSA-N 1,2,4,5-tetrachloro-3-(trifluoromethyl)benzene Chemical compound FC(F)(F)C1=C(Cl)C(Cl)=CC(Cl)=C1Cl QMMJWQMCMRUYTG-UHFFFAOYSA-N 0.000 description 2

- XDOFQFKRPWOURC-UHFFFAOYSA-N 16-methylheptadecanoic acid Chemical compound CC(C)CCCCCCCCCCCCCCC(O)=O XDOFQFKRPWOURC-UHFFFAOYSA-N 0.000 description 2

- TWJNQYPJQDRXPH-UHFFFAOYSA-N 2-cyanobenzohydrazide Chemical compound NNC(=O)C1=CC=CC=C1C#N TWJNQYPJQDRXPH-UHFFFAOYSA-N 0.000 description 2

- 101000606504 Drosophila melanogaster Tyrosine-protein kinase-like otk Proteins 0.000 description 2

- 235000021360 Myristic acid Nutrition 0.000 description 2

- TUNFSRHWOTWDNC-UHFFFAOYSA-N Myristic acid Natural products CCCCCCCCCCCCCC(O)=O TUNFSRHWOTWDNC-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 229910019142 PO4 Inorganic materials 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 229910001566 austenite Inorganic materials 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- GHVNFZFCNZKVNT-UHFFFAOYSA-N decanoic acid Chemical compound CCCCCCCCCC(O)=O GHVNFZFCNZKVNT-UHFFFAOYSA-N 0.000 description 2

- POULHZVOKOAJMA-UHFFFAOYSA-N dodecanoic acid Chemical compound CCCCCCCCCCCC(O)=O POULHZVOKOAJMA-UHFFFAOYSA-N 0.000 description 2

- 230000009477 glass transition Effects 0.000 description 2

- 229910052595 hematite Inorganic materials 0.000 description 2

- 239000011019 hematite Substances 0.000 description 2

- IPCSVZSSVZVIGE-UHFFFAOYSA-N hexadecanoic acid Chemical compound CCCCCCCCCCCCCCCC(O)=O IPCSVZSSVZVIGE-UHFFFAOYSA-N 0.000 description 2

- 239000011229 interlayer Substances 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 239000010452 phosphate Substances 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000004381 surface treatment Methods 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- 238000002834 transmittance Methods 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- 238000007740 vapor deposition Methods 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 1

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 1

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- 239000005632 Capric acid (CAS 334-48-5) Substances 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910002588 FeOOH Inorganic materials 0.000 description 1

- 229910015189 FeOx Inorganic materials 0.000 description 1

- 239000005639 Lauric acid Substances 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 239000000020 Nitrocellulose Substances 0.000 description 1

- 229910018605 Ni—Zn Inorganic materials 0.000 description 1

- 239000005642 Oleic acid Substances 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- 235000021314 Palmitic acid Nutrition 0.000 description 1

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical group OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- BZHJMEDXRYGGRV-UHFFFAOYSA-N Vinyl chloride Chemical compound ClC=C BZHJMEDXRYGGRV-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- GEIAQOFPUVMAGM-UHFFFAOYSA-N ZrO Inorganic materials [Zr]=O GEIAQOFPUVMAGM-UHFFFAOYSA-N 0.000 description 1

- 125000002777 acetyl group Chemical group [H]C([H])([H])C(*)=O 0.000 description 1

- 230000000996 additive effect Effects 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 125000003282 alkyl amino group Chemical group 0.000 description 1

- 125000005210 alkyl ammonium group Chemical group 0.000 description 1

- 125000005907 alkyl ester group Chemical group 0.000 description 1

- DTOSIQBPPRVQHS-PDBXOOCHSA-N alpha-linolenic acid Chemical compound CC\C=C/C\C=C/C\C=C/CCCCCCCC(O)=O DTOSIQBPPRVQHS-PDBXOOCHSA-N 0.000 description 1

- 235000020661 alpha-linolenic acid Nutrition 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 125000003277 amino group Chemical group 0.000 description 1

- 229940121375 antifungal agent Drugs 0.000 description 1

- 239000003429 antifungal agent Substances 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 150000004945 aromatic hydrocarbons Chemical class 0.000 description 1

- 229910052785 arsenic Inorganic materials 0.000 description 1

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 238000003490 calendering Methods 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 238000003763 carbonization Methods 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 150000008280 chlorinated hydrocarbons Chemical class 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 238000003851 corona treatment Methods 0.000 description 1

- 238000013523 data management Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 239000002270 dispersing agent Substances 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000003759 ester based solvent Substances 0.000 description 1

- 125000004185 ester group Chemical group 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 239000004210 ether based solvent Substances 0.000 description 1

- 238000007730 finishing process Methods 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- KWIUHFFTVRNATP-UHFFFAOYSA-N glycine betaine Chemical group C[N+](C)(C)CC([O-])=O KWIUHFFTVRNATP-UHFFFAOYSA-N 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- RBTKNAXYKSUFRK-UHFFFAOYSA-N heliogen blue Chemical compound [Cu].[N-]1C2=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=NC([N-]1)=C(C=CC=C3)C3=C1N=C([N-]1)C3=CC=CC=C3C1=N2 RBTKNAXYKSUFRK-UHFFFAOYSA-N 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 238000007733 ion plating Methods 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 150000002513 isocyanates Chemical class 0.000 description 1

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 1

- 239000005453 ketone based solvent Substances 0.000 description 1

- 229960004488 linolenic acid Drugs 0.000 description 1

- KQQKGWQCNNTQJW-UHFFFAOYSA-N linolenic acid Natural products CC=CCCC=CCC=CCCCCCCCC(O)=O KQQKGWQCNNTQJW-UHFFFAOYSA-N 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- WQEPLUUGTLDZJY-UHFFFAOYSA-N n-Pentadecanoic acid Natural products CCCCCCCCCCCCCCC(O)=O WQEPLUUGTLDZJY-UHFFFAOYSA-N 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 125000002560 nitrile group Chemical group 0.000 description 1

- 125000000449 nitro group Chemical group [O-][N+](*)=O 0.000 description 1

- 229920001220 nitrocellulos Polymers 0.000 description 1

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920001225 polyester resin Polymers 0.000 description 1

- 239000004645 polyester resin Substances 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- SIXSYDAISGFNSX-UHFFFAOYSA-N scandium atom Chemical compound [Sc] SIXSYDAISGFNSX-UHFFFAOYSA-N 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 229920002050 silicone resin Polymers 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 229910052950 sphalerite Inorganic materials 0.000 description 1

- 239000012798 spherical particle Substances 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- TUNFSRHWOTWDNC-HKGQFRNVSA-N tetradecanoic acid Chemical compound CCCCCCCCCCCCC[14C](O)=O TUNFSRHWOTWDNC-HKGQFRNVSA-N 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 229910052984 zinc sulfide Inorganic materials 0.000 description 1

Images

Landscapes

- Magnetic Record Carriers (AREA)

- Manufacturing Of Magnetic Record Carriers (AREA)

Description

【発明の属する技術分野】

本発明は、磁気記録面と反対側の面に形成された所定パターンの薄膜を利用して、サーボトラッキングが可能になされている磁気テープに関する。

【0002】

【従来の技術及び発明が解決しようとする課題】

近年、パソコンネットワークの規模増大、データ管理のセキュリティ面の重要性等から、データのバックアップ用媒体である磁気テープに対して大容量化の要求が高まってきた。大容量化の手段としては、記録密度を向上させる方法とテープ長を長くする方法とがある。

【0003】

テープ長を長くする方法では、巻回されたテープがテープカートリッジに収容可能なテープ長が記録容量の上限であることから、大容量化を図るためにはテープ厚みを薄手にしなければならない。従って、この方法には自ずと大容量化に限界がある。一方、記録密度を向上させる方法に関しては、ハードディスクドライブの記録密度に対して磁気テープの記録密度は低いことが知られており、特にサーペンタイン方式の磁気テープの記録密度は低いものである。サーペンタイン方式の磁気テープの記録密度が低い理由は、トラック密度が低いためである。これに対して、もう一方の記録方式であるヘリカルスキャン方式の磁気テープはサーペンタイン方式の磁気テープよりもトラック密度が高いことが知られている。この理由は、ヘリカルスキャン方式の磁気テープではATF(Automatic Track Finding )と呼ばれるサーボトラッキング方式を採用しているためである。

【0004】

サーペンタイン方式の磁気テープにおいてもトラック密度を向上させるための手段としてサーボトラッキング方式が採用されており、そのようなサーボトラッキング方式として磁気記録面のデータトラックと同じトラックにサーボ信号を書込む方式(埋め込みサーボ方式)や、磁気記録面に専用のサーボトラックを設ける方法等が提案されてきた。特にデータトラックのピッチが数十μmになった場合のサーボトラッキング方式として、特公平7−82626号公報においては磁気記録面に専用のサーボトラックを設け且つ複数のサーボ信号再生ヘッドによってサーボ信号を読み出してトラッキングする方式が提案されている。しかしながらこの方法では、トラック数の増加に伴いサーボ信号再生ヘッドの数を増やさなければならず、それを避ける為にはサーボトラックを増やさなければならない。このように従来のサーボトラッキング方式は、磁気記録面のデータエリアと同じエリアをサーボトラッキングのためのエリアとして使用するため、データエリアの面積が減少してしまうという問題がある。特に特公平7−82626号公報記載のサーボトラッキング方式では、トラック密度が約30tpmm(トラック/mm)以上といった高トラック密度になるとその問題が著しくなる。

【0005】

従って、本発明の目的は、データエリアの面積を減少させることなくサーボトラッキングを行い得る磁気テープを提供することにある。

また、本発明の目的は、トラック密度が向上した磁気テープを提供することにある。

更に、本発明の目的は、高記録容量を有する磁気テープを提供することにある。

【0006】

【課題を解決するための手段】

本発明者らは鋭意検討した結果、磁気テープにおける支持体とバックコート層との間に、データトラックのサーボトラッキングが可能な所定パターンの薄膜部を形成することにより、磁性層のデータエリアの面積を減少させることなくサーボトラッキングを行い得ることを知見した。更に、該薄膜部を形成してもバックコート層本来の機能が損なわれないことも知見した。

【0007】

本発明はこれらの知見に基づきなされたものであり、支持体の一方の面上に磁性層が設けられ、他方の面上にバックコート層が設けられてなる磁気テープにおいて、

上記支持体と上記バックコート層との間に、薄膜部と薄膜非形成部とからなる所定形状のパターンを形成し、該パターンの情報に基づき、上記磁性層のデータトラックのサーボトラッキングが行われるようになされていることを特徴とする磁気テープを提供することにより上記目的を達成したものである。

【0008】

また、本発明は、上記磁気テープが使用される好ましい磁気記録再生装置として、

支持体の一方の面上に磁性層が設けられていると共に他方の面上にバックコート層が設けられており、該支持体と該バックコート層との間に薄膜部と薄膜非形成部とからなる所定形状のパターンが形成されている磁気テープの磁気記録再生装置であって、

上記バックコート層に対向して設置された光源と、該光源から上記パターンに入射した光の反射光を検出する手段と、該反射光の強度に基づき記録・再生ヘッドの変位を補正するか又は上記磁気テープの幅方向への変位を補正して、上記磁性層におけるデータトラックのトラッキングを行う手段とを具備することを特徴とする磁気記録再生装置を提供するものである。

【0009】

更に本発明は、上記磁気テープを用いた好ましいトラッキング方法として、

支持体の一方の面上に磁性層が設けられていると共に他方の面上にバックコート層が設けられており、該支持体と該バックコート層との間に薄膜部と薄膜非形成部とからなる所定形状のパターンが形成されている磁気テープのトラッキング方法であって、

上記パターンに光を照射し、該光の反射光を検出して、該反射光の強度に基づき記録・再生ヘッドの変位を補正するか又は上記磁気テープの幅方向への変位を補正して、上記磁性層におけるデータトラックのトラッキングを行うようにしたことを特徴とする磁気テープのトラッキング方法を提供するものである。

【0010】

【発明の実施の形態】

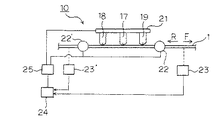

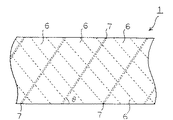

以下、本発明を、その好ましい実施形態に基づき図面を参照して説明する。ここで、図1は、本発明の磁気記録再生装置の要部を示す概略図であり、図2は本発明の磁気テープの第1の実施形態の構成を示す概略図であり、図3は図2に示す磁気テープをバックコート層側からみたときの要部を示す図である。

【0011】

図1に示す磁気記録再生装置10は、磁気ヘッドユニット21、一対の位置決めガイドロール22,22’及び並びに順方向用光学ユニット23及び逆方向用光学ユニット23’を備えている。磁気記録再生装置10は、磁気テープ1の順方向(図1中、矢印Fで示す方向)及び逆方向(図1中、矢印Rで示す方向)への走行が可能なようになされている。順方向用光学ユニット23は、磁気ヘッドユニット21に対して順方向Fの下流側に配されている。同様に、逆方向用光学ユニット23’は、磁気ヘッドユニット21に対して逆方向Rの下流側に配されている。磁気ヘッドユニット21は三個の磁気ヘッドがテープ走行方向に沿って直線状に並設されたものから構成されており、中央に記録ヘッド17が配されている。そして、記録ヘッド7に対して順方向Fの上流側に順方向用再生ヘッド18が配されていると共に、逆方向Rの上流側に逆方向用再生ヘッド19が配されている。また、磁気記録再生装置10は、順方向用光学ユニット23及び逆方向用光学ユニット23’と電気的に接続され且つこれらのユニット23,23’で発生した電気信号に基づき磁気テープ1の幅方向への変位を判断するサーボトラッキング処理装置24を備えており、更にこのサーボトラッキング処理装置24と電気的に接続され且つこの装置24からの指令に基づき磁気ヘッドユニット21及び/又は位置決めガイドロール22,22’を駆動させるサーボ機構25を備えている。尚、図示していないが、磁気記録再生装置1には、これらの部材の他に、通常の磁気記録再生装置に備えられている各種部材、例えば磁気テープの駆動装置等と同様のものが備えられていることはいうまでもない。

【0012】

本発明の磁気テープの第1の実施形態について説明すると、図1に示す磁気記録再生装置10によって記録再生が行われる磁気テープ1は、図2に示すように、支持体2上に中間層3が設けられており、中間層3に隣接して最上層としての磁性層4が設けられている。一方、支持体2の他方の面上にバックコート層5が設けられている。そして、支持体2とバックコート層5との間に薄膜部6,6が設けられており、両薄膜部6,6の間が薄膜非形成部7となされている。そして、これら薄膜部6,6及び薄膜非形成部7により、所定形状のパターンが形成されている。

【0013】

図2に示す磁気テープ1は、サーペンタイン記録方式に用いられるものであり、磁性層4には、磁気テープ1の走行方向と平行に複数本のデータトラックが形成されている。この磁気テープ1の使用時には、所定個数の磁気ヘッドを備えたヘッドユニットを磁気テープ1の幅方向に順次移動させてデータトラックの切り替えを行いながら、各磁気ヘッドにより対応するデータトラックに対して記録または再生が行われる。そして、データトラックの切り替えの際ならびに記録および再生の際に、各磁気ヘッドが適正なデータトラック上に位置するようにサーボトラッキングが行われる。

【0014】

図1に示す磁気記録再生装置10における磁気テープ1のサーボトラッキング方法について説明すると、図2及び図3に示すように、磁気テープ1における支持体2とバックコート層5との間には、磁気テープ1の長手方向に沿って、二つの幅広の帯状の薄膜部6,6が形成されており、これらの薄膜部6,6は磁気テープ1のほぼ全長に亘って形成されている。磁気テープ1の幅方向中央部には、両薄膜部6,6によって画定される薄膜非形成部7が存在している。この薄膜非形成部7は、磁気テープ1の長手方向に沿う一本の連続な幅狭の直線状パターンからなっている。そして、これら薄膜部6,6及び薄膜非形成部7からのトラッキング情報に基づき、磁性層4のデータトラックのサーボトラッキングが行われるようになされている。尚、上述の通り、磁性層4におけるデータトラックも薄膜非形成部7と同様に磁気テープ1の長手方向に沿って直線状に形成されているが、データトラックと薄膜非形成部7との相対的な位置関係については特に制限はない。

【0015】

薄膜部6,6及び薄膜非形成部7からのトラッキング情報の読み取り方法の例としては、(1) 薄膜部6,6及び薄膜非形成部7との間で生ずる光学的なコントラスト(光情報)を利用した読み取り方法、具体的にはバックコート層5の側から所定波長の光を入射させ、薄膜部6,6からの反射光と薄膜非形成部7からの反射光との強度の強弱によるコントラストを利用した読み取り方法や、バックコート層5の側から所定波長の光を入射させ、薄膜部6,6を透過してきた透過光と薄膜非形成部7を透過してきた透過光との強度の強弱によるコントラストを利用した読み取り方法、(2) 極細のスタイラスを用い、バックコート層5の表面を触針して、薄膜部6,6と薄膜非形成部7との間で生ずる電気的あるいは機械的な差を利用した読み取り方法等が挙げられるが、これらに限定されるものではない。

【0016】

上記(1) の光学的なコントラストを利用した情報の読み取り方法を用いたサーボトラッキングを行う場合には、プッシュプル法や3ビーム法等の光サーボ方式によりサーボトラッキングを行うことができる。プッシュプル法や3ビーム法等の光サーボ方式は、各種光ディスクのサーボトラッキングに一般的に用いられている技術である。

【0017】

光学的なコントラストを利用した情報の読み取り方法として、反射光の強度の強弱によるコントラストを利用した読み取り方法を用いたサーボトラッキングを、プッシュプル法を用いた場合を例にとり図4を参照して説明する。ここで、図4は図1に示す光学ユニット23の要部を示す図である。尚、以下の説明では、簡便のために磁気テープ1が順方向に走行する場合、即ち、順方向用光学ユニット23を用いてサーボトラッキングが行われる場合についてのみ説明するが、磁気テープ1が逆方向に走行する場合についても順方向の場合と同様の説明が適用される。

【0018】

図4(a)に示すように、光学ユニット23は、光源30、レンズ31、ハーフミラー32及び光検出器33から構成されている。紙面に対して直角方向に走行する磁気テープにおけるバックコート層5に対向して設置された半導体レーザー等の光源30からの光はレンズ31によって所定径のビーム状に絞られ、ハーフミラー32を通過して、図4(b)に示すようにバックコート層5における薄膜非形成部7に入射する。この際、ビーム径は薄膜非形成部7の幅Wよりも若干小さくなされている。薄膜非形成部7は光の反射率が低くなされており、薄膜非形成部7から反射光は生じず、光検出器33で光は検出されない。サーボトラッキング処理装置24(これについては後述する)は、この状態をオントラックの状態、即ち、磁気ヘッドが磁性層における所定のデータトラック上に適正に位置している状態と判断する。

【0019】

一方、図4(c)及び(d)に示すように、光が薄膜非形成部7にすべて入射せずに、薄膜非形成部7の左右何れかにずれて薄膜部6にも入射した場合には、バックコート層5を透過した光が反射率の高い材料から構成されている薄膜部6によって反射し、反射光として戻ってくる。この反射光はハーフミラー32において反射し進行方向が変わり、光検出器33によってその強度が検出される。反射光の強度は電気信号に変換されて、サーボトラッキング処理装置24に送られる。サーボトラッキング処理装置24は、これらの状態をオフトラックの状態、即ち、磁気ヘッドが磁性層における所定のデータトラック上に適正に位置していない状態と判断する。

【0020】

サーボトラッキング処理装置24におけるオントラック・オフトラックの判断について詳述すると、このサーボトラッキング処理装置24では、反射光のビーム強度の対称性についての処理がなされる。即ち、ビーム強度がゼロ或いは所定のしきい値よりも小さければ、反射光が生じておらず光源30からの光が薄膜非形成部7にすべて入射していると判断する〔図4(b)〕。この場合、サーボトラッキング処理装置24は、磁気ヘッドユニット21のサーボ機構25に対してトラッキングの指令は発しない。一方、ビーム強度がゼロでないか或いは所定のしきい値よりも大きく且つビームの中心線に関して左右何れかに非対称である場合には、薄膜部6からの反射光が生じていることになるので、入射光が薄膜非形成部7の中心線から左方または右方の何れかの方向にずれて入射していると判断する〔図4(c)及び(d)〕。この場合、サーボトラッキング処理装置24は、ビーム強度の非対称性に基づき磁気テープが幅方向の何れの方向に変位したかを判断し、磁気ヘッドユニット21のサーボ機構25及び/又は位置決めガイドロール22,22’に対して磁気ヘッドユニット21を適正な位置に移動するよう指令を発する。その結果、該サーボ機構25によってトラッキングが行われ、磁気ヘッドユニット21はデータトラック上の適正な位置に復帰する。尚、このサーボ機構としては、磁気記録再生装置に通常用いられているものと同様のものが使用される。

【0021】

薄膜部6,6は、金属、合金もしくは半金属からなるか又はその全部もしくは一部が酸化膜、炭化膜からなっている。薄膜部の材料は、情報の読み取り方法等に応じて適宜適切なものが選択される。例えば、上述した反射光の強度の強弱によるコントラストを利用した読み取り方法を用いる場合には、反射率の高い材質のものが好適に用いられる。そのような材料としては、例えば、金属としてアルミニウム、亜鉛、銅、すず、ニッケル、銀およびコバルト等が挙げられ、合金としてこれらの金属を含む任意の合金が挙げられる。本発明の効果を逸脱しない範囲であれば、金属の一部または全部を以下に述べる半金属などに置き換えることができる。半金属としては、ケイ素、ゲルマニウム、ヒ素、スカンジウム及びアンチモン等が挙げられる。また、上記金属、合金または半金属に対して酸化反応または炭化反応等を行い一部または全部を酸化膜または炭化膜などのようにセラミックス化させた材料を用いることもできる。更に、これらの物質からなる薄膜部に添加物をドープして、その導電率等を向上させることも好ましい。

【0022】

薄膜部6,6の厚みT(図2参照)は、支持体2の厚みやバックコート層5の厚みにもよるが、3〜100nmとすることが好ましい。厚みTが3nmに満たないと薄膜非形成部7との物理的差異が現れにくく、サーボトラッキングが困難となることがあり、100nmを超えると、薄膜部6,6上のバックコート層5の厚みが薄膜非形成部7におけるバックコート層5の厚みよりも相対的に薄くなる結果、薄膜非形成部7におけるバックコート層5の表面に窪みが生じる場合がある。斯かる窪みが生じた磁気テープを巻回すると、該窪みの形状が磁性層4の表面に転写して磁性層4の表面性が低下する結果、エラーレートの増加を招くおそれがある。厚みTの更に好ましい範囲は5〜50nmであり、一層好ましくは8〜40nmである。

【0023】

薄膜非形成部7の幅W(図2及び図3参照)は、情報の読み取り方法等にもよるが、5〜500μmの範囲であると、良好にサーボトラッキングが可能となることから好ましい。幅Wの更に好ましい範囲は10〜450μmである。

【0024】

所定パターンの薄膜部6によって画定される薄膜非形成部7は、図3に示すパターンの他、図5に示すように、磁気テープ1の幅方向全域に亘り所定間隔をおいた複数本の連続な幅狭の直線上パターンからなっていてもよい。或いは、磁気テープ1の幅方向に関して一部分にのみ、例えば幅方向中央部に所定間隔をおいて複数本存在していてもよく、また左右何れかの側方部にのみ所定間隔をおいて複数本存在していてもよい。更には磁気テープ1の幅方向に関して二カ所またはそれ以上の箇所に所定間隔をおいて存在していてもよい。例えば、左右両側方部に同一または異なる本数でそれぞれ一本以上、中央部および左右何れかの側方部に同一または異なる本数でそれぞれ一本以上、或いは中央部および左右両側方部に同一または異なる本数でそれぞれ一本以上存在していてもよい。そして、これら何れの場合においても、薄膜非形成部7の本数は磁性層4におけるデータトラックの本数の整数分の1であることが好ましい。

【0025】

更に、薄膜部6によって画定される薄膜非形成部7はテープ長手方向に平行でなくてもよく、例えば図6に示すように、テープ長手方向に対して所定の角度θ傾斜した斜線からなる薄膜非形成部7がテープ幅方向を横切るように所定間隔をおいて規則的に配置されていてもよい。

【0026】

更に、薄膜部6によって画定される薄膜非形成部7は直線状でなくてもよく、例えば磁気テープ1の長手方向に沿う一本または複数本の正弦波状の連続な幅狭のパターンからなっていてもよい。更に、薄膜非形成部7は連続でなくてもよく、例えば図7に示すように、磁気テープ1の長手方向に沿う不連続なパターンからなっていてもよい。

【0027】

図7に示す薄膜非形成部7について説明すると、該薄膜非形成部7は薄膜部6と共に海島構造をなしており、薄膜部6が海部に相当し、薄膜非形成部7が島部に相当している。薄膜非形成部7は磁気テープ1の長手方向に関して角度θ°傾斜した薄膜非形成部7aと、角度−θ°傾斜した薄膜非形成部7bとが、磁気テープ1の長手方向に沿って交互に且つ磁気テープの長手方向に沿う中心線cに関して対称に形成されたものから構成されている。角度θの値はサーボトラッキングの位置決め精度に影響するので、充分な精度を確保するために、該角度θの値を5〜85°、特に10〜30°とすることが好ましい。薄膜非形成部7a及び薄膜非形成部7bの長さは異なっていてもよく、それぞれ5〜140mm、特に5〜80mmであることが好ましい。磁気テープ1の長手方向に関する薄膜非形成部7aと薄膜非形成部7bとの間隔gは、加工上の制約もあるが、できるだけ小さい方が望ましい。そして、図7に示す薄膜非形成部7を用いた場合にも、図2及び図3の場合と同様のサーボトラッキングを行うことができる。

【0028】

薄膜部6の形成方法に特に制限は無く、薄膜部6のパターン及び該薄膜部6によって画定される薄膜非形成部7のパターン等に応じて公知の薄膜形成手段が適宜選択されて用いられる。薄膜形成手段としては、蒸着型磁気テープやハードディスク等の製造に用いられる真空蒸着法、スパッタリング法、イオンプレーティング法等が挙げられ、生産性の高さから真空蒸着法が好適に用いられる。

【0029】

真空蒸着法により所定パターンの薄膜部6を形成する場合には、テープマスク方式、ワイヤーマスク方式、オイルマスク方式およびエッチング方式等の各種真空蒸着法を用いることができる。例えば、図3、図5及び図6に示すような薄膜非形成部7を得るためには、コストの面からテープマスク方式、ワイヤーマスク方式、オイルマスク方式を用いることが好適である。特に薄膜非形成部7の幅Wが狭い場合にはワイヤーマスク方式を用いることが好適である。一方、図7に示すような薄膜非形成部7を得るためには、複雑なパターンの薄膜部6を形成し得る方法であるエッチング方式を用いることが好適である。これら各種真空蒸着法の詳細は公知であり、例えばジークフリート・シラー及びウルリッヒ・ハイジッヒ著「真空蒸着」(株式会社アクネ、1989年9月1日第1版第8刷発行)の第60〜81頁、並びに特開昭63−166958号公報および特公平3−59981 号公報に記載されている。

【0030】

次に、本発明の磁気テープの第2の実施形態を図8及び図9を参照して説明する。ここで、図8は、本発明の磁気テープの第2の実施形態の構成を示す概略図(図2相当図)であり、図9は、図8に示す磁気テープをバックコート層側から見たときの要部を示す図(図3相当図)である。尚、第2の実施形態については、第1の実施形態と異なる点についてのみ説明し、同じ点については特に説明しないが、第1の実施形態に関して詳述した説明が適宜適用される。図8及び図9において図2及び図3と同じ部材には同じ符号を付した。

【0031】

第2の実施形態の磁気テープが第1の実施形態の磁気テープと異なる点は、第1の実施形態では、2つの薄膜部6,6が形成されることによって、テープ幅方向中央部に所定幅の薄膜非形成部7のパターンが形成されていたが、第2の実施形態においては、図8及び図9に示すように、一方のテープエッジEからテープ幅方向中央線Cまでの間の領域に薄膜部6が形成されており、残りの領域、即ち、テープ幅方向中央線Cからもう一方のテープエッジE’まで間の領域が薄膜非形成部7となされている点である。

【0032】

詳細には、図8及び図9に示すように、薄膜部6及び薄膜非形成部7は何れも同幅となされており、それぞれテープ長手方向に沿う一本の連続な幅広の直線状パターンをなしている。そして、薄膜部6と薄膜非形成部7との境界8(この境界8はテープ幅方向中央線Cと同位置にある)から得られるトラッキング情報に基づき磁性層4のデータトラックのサーボトラッキングが行われるようになされている。尚、第1の実施形態の場合と同様に、境界8の位置と磁性層4におけるデータトラックとの相対的な位置関係については特に制限はない。

【0033】

薄膜部6と薄膜非形成部7との境界8から得られるトラッキング情報の読み取り方法としては第1の実施形態に関して詳述した方法と同様の方法を用いることができる。トラッキング情報の読み取り方法の一例として、反射光の強度の強弱によるコントラストを利用した読み取り方法を用いた場合を例にとり図10を参照して説明する。ここで、図10は、第2の実施形態の磁気テープにおけるトラッキング情報の読み取りに用いられる光学ユニットの要部を示す図(図4に相当図)である。

【0034】

本実施形態におけるトラッキング情報の読み取りは、バックコート層5に入射した光の反射光の強度を検出することによって行われる。図10(a)に示すように、半導体レーザー等の光源30からの光はレンズ31によって所定径のビーム状に絞られ、ハーフミラー32を通過して、バックコート層5に入射する。この場合、第1の実施形態の場合と同様に、薄膜部6の反射率は薄膜非形成部7の反射率よりも高くなるようになされている。従って、図10(b)に示すように、光が薄膜部6と薄膜非形成部7との境界8に入射した場合には、反射光の強度は、薄膜部6からの反射光の強度と薄膜非形成部7からの反射光の強度との中間の値になる。一方、図10(c)に示すように光が薄膜部6にすべて入射した場合には、その反射光の強度は図10(b)に示す場合よりも大きくなり、逆に図10(d)に示すように光が薄膜非形成部6にすべて入射した場合には、その反射光の強度は図10(b)に示す場合よりも小さくなる。このように、光が入射する位置によって反射光の強度が連続的に変化し、その強度は光検出器33によって検出される。光検出器33で検出された反射光の強度は電気信号に変換されて、サーボサーボトラッキング処理装置24に送られる。サーボトラッキング処理装置24は、電気信号の値に応じて、磁気ヘッドが磁性層における所定のデータトラック上に適正に位置しているか否かを判断し、磁気ヘッドが所定のデータトラック上に適正に位置していないと判断した場合にはサーボ機構25に対してサーボトラッキングを行うよう指令を発する。

【0035】

次に、第1及び第2の実施形態におけるバックコート層5について説明する。図2及び図8に示す磁気テープ1において、バックコート層5は薄膜部6上を被覆すると共に薄膜非形成部7における支持体2を被覆するように形成されている。バックコート層5は結合剤を主成分として構成されている。

【0036】

結合剤としては、磁気テープに用いられるものであれば制限なく使用することができる。例えば熱可塑性樹脂、熱硬化性樹脂及び反応型樹脂並びにこれらの混合物などが挙げられる。具体的には、塩化ビニルの共重合体及びその変成物、アクリル酸、メタクリル酸及びそのエステルの共重合体、アクリロニトリルの共重合体(ゴム系の樹脂)、ポリエステル樹脂、ポリウレタン樹脂、エポキシ樹脂、繊維素系樹脂、ポリアミド樹脂などを使用できる。上記結合剤の数平均分子量は2,000〜200,000であることが好ましい。また、バックコート層5に含まれる各種粉末の分散性を向上させるために、上記結合剤に水酸基、カルボキシル基またはその塩、スルホン酸基又はその塩、リン酸基又はその塩、ニトロ基または硝酸エステル基、アセチル基、硫酸エステル基またはその塩、エポキシ基、ニトリル基、カルボニル基、アミノ基、アルキルアミノ基、アルキルアンモニウム塩基、スルホベタイン、カルボベタインなどのベタイン構造などの分極性の官能基(いわゆる極性基)を含有させてもよい。

【0037】

バックコート層5には、磁気テープ1の走行性や耐久性を高めるために潤滑剤が含有されていてもよい。潤滑剤としては公知のものが使用でき、一般に脂肪酸及び脂肪酸エステルが用いられる。脂肪酸としては、例えば、炭素数8〜30の直鎖又は分岐のものが使用でき、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、イソステアリン酸、リノレン酸、オレイン酸が好適である。一方、脂肪酸エステルとしては、例えば、上記脂肪酸のアルキルエステル等が挙げられ、総炭素数12〜36のものが好ましい。潤滑剤は、上記結合剤100重量部に対して好ましくは0.5〜20重量部配合される。

【0038】

更にバックコート層5には、塗膜強度を高めるために、上記結合剤の硬化剤が含有されていてもよい。硬化剤としては、一般に、日本ポリウレタン工業(株)製のコロネートL(商品名)に代表されるイソシアネート系硬化剤やアミン系硬化剤が用いられる。硬化剤は、上記結合剤100重量部に対して好ましくは10〜80重量部、更に好ましくは15〜30重量部、一層好ましくは15〜20重量部配合される。

【0039】

バックコート層5の算術平均粗さRaが、5〜50nm、特に7〜30nmであり、且つ十点平均粗さRzが40〜250nm、特に50〜200nmであると、磁気テープ1の走行性が良好となり、またバックコート層5の磁性層4への転写が防止できるので好ましい。バックコート層5の算術平均粗さRa及び十点平均粗さRzを上述の好ましい範囲とするためには、バックコート層5に平均粒子径が1〜700nmの無機粉末を含有させることが好ましい。特に、球状あるいは無定形で且つ平均粒子径が1〜50nmの無機粉末(これを粉末A1 という)又は針状で且つ短軸長が1〜50nmの無機粉末(これを粉末A2 という)と、平均粒子径が50〜700nmの無機粉末(これを粉末Bという)とを含む二種以上の無機粉末を含有させることが好ましい。粉末A1 又は粉末A2 と粉末Bとの混合比率(重量比)は100:0.1〜100:20であることが好ましく、100:0.2〜100:15であることが好ましい。粉末A1 及び粉末A2 並びに粉末Bとしては、平均粒子径が上記範囲内を満たすものであればその種類に特に制限はなく、例えばTiO、TiO2 、α−Fe2 O3 、Mn−ヘマタイト、BaCO3 、BaSO4 、Fe3 O4 、α−Al2 O3 、γ−Al2 O3 、CaCO3 、Cr2 O3 、ZnO、ZnSO4 、α−FeOOH、Mn−Znフェライト、Ni−Znフェライト、ZnS、酸化錫、アンチモンドープ酸化錫(ATO)、インジウムドープ酸化錫(ITO)、酸化インジウム、カーボンブラック、グラファイトカーボン、SiO2 、シロキサン結合が三次元的に伸びた網目構造を有し且つSiにメチル基が結合した構造のシリコーン樹脂からなる球状粒子等が挙げられる。この場合、粉末A1 及びA2 並びに粉末Bの種類は同じでもよく或いは異なっていてもよい。

【0040】

ところで一般の磁気テープにおけるバックコート層には、磁気テープの走行性を高めたり帯電防止能を付与するためにカーボンブラックが含有されている。本実施形態の磁気テープ1のバックコート層5に関しても、一般の磁気テープと同様にカーボンブラックを含有させてもよい。しかしながら、反射光の強度の強弱によるコントラストを利用した読み取り方法を用いたサーボトラッキングを行う場合には、カーボンブラックの有する遮光性によってバックコート層5を通じての薄膜部6への光の入射および薄膜部6表面での反射が十分に行われず、反射光のSN比が低下して確実なサーボトラッキングを行えない可能性がある。このような場合には、カーボンブラックに代えて又はカーボンブラックと共に、薄膜部6におけるバックコート層5の厚さよりも粒径の小さい非黒色系粉末を上記粉末Bとしてバックコート層5に含有させて、バックコート層5の光透過率および薄膜部6に入射した光の反射率を高め、更に磁気テープ1の走行性を高めることが好ましい。該粉末Bの平均粒子径の好ましい範囲は、上述の通り50〜700nm、特に50〜500nmである。該粉末Bは、上記結合剤100重量部に対して0.5〜150重量部、特に1〜80重量部、とりわけ2〜40重量部配合されることが好ましい。

【0041】

確実なサーボトラッキングを行う観点から、バックコート層5側から薄膜部6に入射した光の反射率を高くなすと共に薄膜非形成部7に入射した光の反射率を低くなすことが好ましい。この場合、薄膜部6に入射した光の反射率は、薄膜部6の表面での反射とバックコート層5の表面での反射とが重畳された状態で得られ、一方、薄膜非形成部7に入射した光の反射率は、支持体2の表面での反射とバックコート層5の表面での反射とが重畳された状態で得られるので、反射光のSN比を十分に高くして確実なサーボトラッキングを行うためには、両反射率の比、即ち、(薄膜部6に入射した光の反射率)/(薄膜非形成部7に入射した光の反射率)の値を2以上、特に2.5以上となすことが好ましい。薄膜部6に入射した光の反射率および薄膜非形成部7に入射した光の反射率それぞれの値は、上記比が満たされるようにコントロールされ、具体的には薄膜部6に入射した光の反射率を10%以上、特に20%以上となすことが好ましく、一方、薄膜非形成部7に入射した光の反射率を15%以下、特に10%以下となすことが好ましい。尚、本明細書において、光反射率の値は、サーボトラッキングに用いられる光の波長において測定された値である。

【0042】

バックコート層5に、カーボンブラックに代えて又はカーボンブラックと共に上記粉末A1 又はA2 として導電性無機質微粒子を含有させて、磁気テープ1に帯電防止能を付与することも好ましい。帯電防止能が発現されるためには、上記磁気テープ10におけるバックコート層5側の表面電気抵抗を1×109 Ω/□以下とすることが好ましい。この表面電気抵抗の下限値に特に制限はなく、低ければ低いほど好ましい。尚、薄膜部6に導電性がある場合には、該薄膜部6によって帯電防止能が発現することから、バックコート層5側の表面電気抵抗を下げることが一層容易となる。

【0043】

上記導電性無機質微粒子としては導電性の酸化錫、アンチモンドープ酸化錫(ATO)、インジウムドープ酸化錫(ITO)、酸化インジウム等が挙げられる。これらの導電性無機質微粒子は光透過性が高いので、この点からも該導電性無機質微粒子の使用は、反射光の強度の強弱によるコントラストを利用した読み取り方法を用いたサーボトラッキングを行う場合に有利である。特に好ましく用いられる導電性無機質微粒子は、酸化錫、アンチモンドープ酸化錫(ATO)、インジウムドープ酸化錫(ITO)または酸化インジウムである。上記粉末A1 又はA2 として用いられるこれらの導電性無機質微粒子の平均粒子径は、上述の通り1〜50nmであることが好ましく、特に2〜50nm、とりわけ5〜50nmであることが好ましい。上記粉末A1 又はA2 として用いられるこれらの導電性無機質微粒子は、上記結合剤100重量部に対して10〜800重量部、特に30〜700重量部、とりわけ50〜700重量部配合されることが好ましい。

【0044】

上記粉末A1 及びA2 と上記粉末Bとの合計配合部数は、上記結合剤100重量部に対して50〜800重量部、特に100〜700重量部であることが、バックコート層の光透過率を上述の好ましい値以上なし得る点、上記算術平均粗さRa及び十点平均粗さRzを上述の好ましい範囲となし得る点および帯電防止能が十分に発現する点から好ましい。

【0045】

バックコート層5は、上述の各成分が溶剤に分散されてなるバックコート塗料を塗布することによって形成されている。溶剤としては、ケトン系の溶剤、エステル系の溶剤、エーテル系の溶剤、芳香族炭化水素系の溶剤及び塩素化炭化水素系の溶剤などが挙げられる。溶剤は、上記結合剤100重量部に対して300〜1500重量部、好ましくは400〜1200重量部配合される。

【0046】

上記バックコート塗料を塗布して形成されるバックコート層5の厚さB(図2参照)は、薄膜部6の厚みや、磁性層4及び中間層3の合計厚さとのバランス等を考慮して0.1〜0.8μm、特に0.1〜0.6μmとすることが好ましい。特に、バックコート層5の厚みBと薄膜部6の厚みTとの比(前者/後者)を2〜120、とりわけ10〜60とすることが、薄膜非形成部7に窪みが生ずることを効果的に防止し得る点から好ましい。

【0047】

次に、本発明の磁気テープにおける一般事項について説明する。

【0048】

図2及び図8に示す磁気テープ1においては、磁性層4は、強磁性粉末および結合剤を含む磁性塗料を塗布することにより形成されている。即ち、上記磁気テープ1は塗布型の磁気テープである。

【0049】

上記強磁性粉末としては、例えば針状または紡錘状の強磁性粉末および板状の強磁性粉末を用いることができる。該針状または紡錘状の強磁性粉末としては、鉄を主体とする強磁性金属粉末や、強磁性酸化鉄系粉末などが挙げられる。一方、該板状の強磁性粉末としては、強磁性六方晶系フェライト粉末などが挙げられる。

【0050】

強磁性金属粉末としては、金属分が40重量%以上であり、該金属分の40%以上が鉄である強磁性金属粉末が挙げられる。強磁性金属粉末の具体例としては、特開平9−35246号公報の第3欄42〜44行に記載のもの等が挙げられる。また、強磁性酸化鉄系粉末としては、γ−Fe2 O3 、Co被着γ−Fe2 O3 、Co被着FeOx (4/3≦x<1.5)などが挙げられる。これら強磁性粉末は、その長軸長が0.03〜0.2μm、特に0.05〜0.16μmであることが好ましく、針状比(即ち、長軸長/短軸長)が3〜15、特に3〜10であることが好ましい。また、その保磁力(Hc)は125〜200kA/m、特に135〜190kA/mであることが好ましく、その飽和磁化(σs)は119〜167Am2 /kg、特に127〜152Am2 /kgであることが好ましい。また、これら強磁性粉末のBET比表面積は30〜70m2 /g、特に40〜70m2 /gであることが好ましい。

【0051】

強磁性六方晶系フェライト粉末としては、例えば特開平9−35246号公報の第4欄1〜5行に記載の微小平板状フェライト粉末が挙げられる。該強磁性六方晶系フェライト粉末は、その板径が0.1μm以下、特に10〜90nm、とりわけ10〜40nmであることが好ましく、板状比(板径/板厚)が2〜7、特に2〜5であることが好ましい。その保磁力(Hc)は135〜260kA/mであることが好ましく、その飽和磁化(σs)は27〜72Am2 /kg、特に43〜72Am2 /kgであることが好ましい。また、強磁性六方晶系フェライト粉末のBET比表面積は30〜70m2 /gであることが好ましい。

【0052】

上記強磁性粉末には、必要に応じて希土類元素や遷移金属元素を含有させることができる。更に、上記強磁性粉末には、その分散性などを向上させるために、例えば特開平9−35246号公報の第4欄9〜24行に記載の表面処理を施してもよい。

【0053】

上記結合剤としては、バックコート層5の形成に用いられる結合剤として例示したものと同様のものを用いることができる。従って、該結合剤の詳細については特に説明しないが、バックコート層5に関して詳述した説明が適宜適用される。該結合剤は、上記強磁性粉末100重量部に対して10〜40重量部、特に15〜25重量部配合されることが好ましい。

【0054】

磁性層4は、上述の成分に加えて、研磨材粒子、カーボンブラック、潤滑剤、硬化剤等を含んでいてもよい。

【0055】

研磨材粒子としては、例えばアルミナ、シリカ、ZrO2 、Cr2 O3 等のモース硬度が7以上の物質の粉末が好ましく用いられる。該研磨材粒子の一次粒径は、走行時の摩擦係数の低下および走行耐久性の向上の点から0.03〜0.6μmであることが好ましく、0.05〜0.3μmであることが更に好ましい。上記研磨材粒子は、上記強磁性粉末100重量部に対して、2〜20重量部、特に5〜15重量部配合されることが好ましい。

【0056】

潤滑剤および硬化剤としては、バックコート層5の形成に用いられるものと同様のものを用いることができる。従って、これらの成分の詳細については特に説明しないが、バックコート層5に関して詳述した説明が適宜適用される。また、カーボンブラックとしては一次粒径が15〜80nm、特に17〜40nmのものを用いることが好ましい。上記潤滑剤は、上記強磁性粉末100重量部に対して、0.5〜10重量部、特に0.5〜5重量部配合されることが好ましい。上記硬化剤は、上記強磁性粉末100重量部に対して、1〜6重量部、特に2〜5重量部配合されることが好ましい。上記カーボンブラックは上記強磁性粉末100重量部に対して、0.1〜10重量部、特に0.1〜5重量部配合されることが好ましい。

【0057】

磁性層4には、上述の成分の他に、磁気テープに通常用いられている分散剤、防錆剤、防黴剤等の各種添加剤を必要に応じて添加することもできる。

【0058】

磁性層4の保磁力は十分な記録再生特性を付与し得る点から119〜280kA/mであることが好ましく、更に好ましくは120〜250kA/m、一層好ましくは125〜222kA/mである。また、磁性層4の飽和磁束密度は、0.1〜0.5T、特に0.15〜0.5Tであることが好ましい。

【0059】

磁性層4の厚さは、S/Nの向上や自己減磁の防止の点から0.1〜3μmであることが好ましく、更に好ましくは0.1〜2μmである。

【0060】

次に、中間層3について説明する。

中間層3は、磁性を有する層であってもよく、非磁性の層であってもよい。中間層3が磁性を有する層である場合には、該中間層3は磁性粉末を含有する磁性の層であり、磁性粉末、非磁性粉末、結合剤および溶剤を主成分とする磁性の塗料を用いて形成される。一方、中間層3が非磁性の層である場合には、該中間層5は非磁性粉末、結合剤および溶剤を主成分とする非磁性の塗料を用いて形成される(以下、これらの塗料を総称して「中間層塗料」という)。

【0061】

上記磁性粉末としては、強磁性粉末が好ましく用いられ、該強磁性粉末としては硬磁性粉末および軟磁性粉末の何れもが好ましく用いられる。

【0062】

上記硬磁性粉末としては、例えば、磁性層4に用いられる強磁性六方晶系フェライト粉末、強磁性金属粉末および強磁性酸化鉄系粉末などが挙げられる。これらのうち、強磁性六方晶系フェライト粉末を用いることが特に好ましい。これらの磁性粉末の詳細については、磁性層4に用いられる強磁性粉末と同様であり特に説明しないが、該強磁性粉末に関する説明が適宜適用される。一方、上記軟磁性粉末としては、酸化物軟磁性粉末や金属軟磁性粉末を使用することができる。

【0063】

非磁性粉末としてはモース硬度6未満の無機物の粉末が好適に用いられ、その例としては、特開平9−35246号公報の第9欄44行〜第10欄5行に記載のもの等が挙げられる。これらの中でも非磁性の酸化鉄(ベンガラ)、酸化チタン、窒化ホウ素などが好ましく用いられる。これら非磁性粉末は単独で又は二種以上を混合して用いてもよい。上記非磁性粉末の形状は、球状、板状、針状、無定形の何れでもよい。その大きさは球状、板状、無定形のものにおいては5〜200nmであることが好ましく、針状のものにおいては長軸長が20〜300nmで針状比が3〜20であることが好ましい。上記非磁性粉末は、上記磁性粉末と併用される場合(即ち、中間層3が磁性の層の場合)には、該磁性粉末100重量部に対して、好ましくは30〜70重量部、更に好ましくは40〜60重量部用いられる。一方、上記磁性粉末が用いられない場合(即ち、中間層3が非磁性の層の場合)には、該非磁性粉末100重量部に基づいて他の成分の配合量が決定される。上述した各種非磁性粉末には、必要に応じて、上記磁性粉末に施される表面処理と同様の処理を施してもよい。

【0064】

中間層3は、磁性であると非磁性であるとを問わず、上述した成分に加えて結合剤を含み、更に研磨材粒子、潤滑剤、カーボンブラックおよび硬化剤等を含んでいてもよい。これらの成分としては、特に説明しないが、バックコート層5及び磁性層4に用いられる成分と同様のものが用いられる。これらの成分の好ましい配合量は、上記磁性粉末および非磁性粉末の合計量100重量部(中間層3が磁性の層である場合)または該非磁性粉末100重量部(中間層3が非磁性の層である場合)に対して、それぞれ以下の通りである。

・結合剤:5〜40重量部、特に10〜30重量部

・研磨材粒子:3〜30重量部、特に5〜15重量部

・潤滑剤:1〜20重量部、特に2〜10重量部

・カーボンブラック:0.5〜30重量部、特に3〜25重量部

・硬化剤:1〜12重量部、特に1〜8重量部

また、中間層3には、必要に応じて磁性層4に配合される添加剤と同様のものを配合することもできる。

【0065】

中間層3の厚さは、磁気テープ1の耐久性に影響する潤滑剤の保持能力を制御する点から、ある程度の厚みが必要であり、一方、厚すぎると変形時にクラックが発生しやすくなることから、0.5〜10μm、特に0.1〜3μmであることが好ましい。

【0066】

中間層3が磁性を有する層である場合、その保磁力は、オーバライト特性及び低域〜高域での出力バランスの点から、80〜350kA/m、特に150〜300kA/mであることが好ましい。また、その飽和磁束密度は、高すぎるとオーバライト特性が悪化してノイズ量が増加し、一方、低すぎると出力が不足する点から、0.02〜0.1T、特に0.03〜0.09Tであることが好ましい。

【0067】

支持体2を構成する材料としては、特開平9−35246号公報の第2欄30〜42行に記載のもの等が挙げられる。これらは単独で又は二種以上を組み合わせて用いることができる。これらの材料から構成される上記支持体には、必要に応じて一軸または二軸の延伸処理や、コロナ放電処理、易接着処理等が施されていてもよい。

【0068】

支持体2の厚さには特に制限はないが、本発明の磁気テープは特に高容量の磁気テープに適したものであることから、支持体2は薄い方が好ましく、具体的には1〜13μm、特に1〜8μmであることが好ましい。

【0069】

次に図2及び図8に示す実施形態の磁気テープを製造するための好ましい方法の概略を説明する。まず、支持体2上に磁性層4を形成する磁性塗料と中間層3を形成する中間層塗料とを、各層が所定の厚さとなるようにウエット・オン・ウエット方式により同時重層塗布を行い、磁性層4および中間層3の塗膜を形成する。即ち、磁性層4は、中間層3の湿潤時に塗設・形成されることが好ましい。次いで、これらの塗膜に対して、磁場配向処理を行った後に乾燥処理を行い巻き取る。この後、カレンダー処理を行い、更に支持体2の裏面上に所定パターンの薄膜部6を上述した薄膜形成手段により形成する。その上にバックコート塗料を塗布してバックコート層5を形成する。あるいは薄膜部6及びバックコート層5を形成した後に磁性層4および中間層3を形成してもよい。次いで、40〜80℃下で6〜100時間エージング処理し、所望の幅にスリットして磁気テープ1を得る。具体的な製造方法は、特開平9−35246号公報の第11欄5行〜第12欄7行に記載の方法に準じることが好ましい。

【0070】

尚、磁気テープ1の製造に際しては、必要に応じ、磁性層4の表面の研磨やクリーニング工程等の仕上げ工程を施すこともできる。また、磁性塗料および中間層塗料の塗布は、通常公知の逐次重層塗布方法により行うこともできる。

【0071】

以上、本発明の磁気テープをその好ましい実施形態に基づき説明したが、本発明は、上記実施形態に制限されず、本発明の趣旨を逸脱しない範囲において種々の変更が可能である。

例えば、上記実施形態においては、磁気テープ1の長手方向に沿う一本または複数本の連続な薄膜非形成部と磁気テープ1の長手方向に沿う不連続なパターンからなる薄膜非形成部とを組み合わせて用いてもよい。

また、図5においては、隣り合う薄膜非形成部7の間隔を、規則的に増加または減少するように変化させてもよい。

また、薄膜非形成部7として、平面視して円形や楕円形もしくはその他の形状のパターン又はこれらのパターンの任意の組み合わせを用いてもよい。

また、図2及び図8に示す磁気テープ1において、支持体2と中間層3との間もしくは支持体2と薄膜部6との間、又は薄膜部6とバックコート層5との間にプライマー層を設けてもよい。

また、図3、図5、図6及び図7においては、薄膜部と薄膜非形成部との位置関係が逆になっていてもよい。例えば、図3に対して、図11のような関係になっていてもよい。

また、図9においては、境界8とテープ幅方向中心線Cとが同位置にあるが、これに代えて境界8の位置を、テープ幅方向中心線Cから何れかのテープエッジE,E’の方向へずらしてもよい。更に、同図においては、薄膜部6及び薄膜非形成部7による幅広の直線状パターンがそれぞれ一本ずつ形成されているが、更に好ましい形態として、薄膜部6及び薄膜非形成部7による直線状パターンをそれぞれ一本以上形成し且つこれらの合計本数を3〜5本程度にする(例えば図12及び図13に示すような形態にする)と、トラッキング精度の一層の向上が期待できる。

また、上述した実施形態は塗布型の磁気テープであるが、これに代えて金属蒸着型の磁気テープを用いても同等の効果が奏される。

【0072】

【実施例】

以下、実施例により本発明の磁気テープを更に詳細に説明すると共にその有効性を例証する。しかしながら、本発明は斯かる実施例に限定されるものではない。尚、特に断らない限り、「部」は重量部を意味する。

【0073】

〔実施例1〕

下記の配合成分を(硬化剤を除く)を、それぞれニーダーにて混練し、次いで撹拌器にて分散し、更にサンドミルによって微分散し、1μmのフィルターにて濾過後、硬化剤を最後に添加して下記組成のバックコート塗料A、磁性塗料および中間層塗料をそれぞれ調製した。

【0074】

<バックコート塗料A>

・ポリウレタン樹脂(結合剤) 50部

〔日本ポリウレタン工業(株)製、「ニッポラン2301」(商品名)〕

・ニトロセルロース(結合剤) 30部

〔旭化成工業社製、「Celnova BTH 1 /2 」(商品名)〕

・カーボンブラック(一次粒径18nm) 5部

・Mn−ヘマタイト(一次粒径100nm) 25部

・ポリイソシアネート(硬化剤) 18部

〔武田薬品工業社製、「D-250N」(商品名)〕

・銅フタロシアニン 5部

・ステアリン酸(潤滑剤) 1部

・メチルエチルケトン(溶剤) 150部

・トルエン(溶剤) 150部

・シクロヘキサノン(溶剤) 150部

【0075】

<磁性塗料>

・強磁性粉末 100部

(鉄主体の針状強磁性金属粉末、長軸長80nm、保磁力183kA/m、飽和磁化145Am2 /g、BET比表面積55m2 /g)

・塩化ビニル系共重合体(結合剤) 10部

〔日本ゼオン社製、「MR104」(商品名)〕

・ポリウレタン樹脂(結合剤) 10部

〔東洋紡社製、「UR8300」(商品名)〕

・カーボンブラック(一次粒径30nm) 0.5部

・α−アルミナ(研磨材粒子、一次粒径200nm) 10部

・ミリスチン酸(潤滑剤) 2部

・ブチルステアレート(潤滑剤) 0.5部

・イソシアネート系化合物(硬化剤) 2部

〔日本ポリウレタン工業(株)製、「コロネートL」(商品名)〕

・メチルエチルケトン(溶剤) 250部

・シクロヘキサノン(溶剤) 100部

【0076】

<中間層塗料>

・針状のα−Fe2 O3 (長軸長0.15μm、針状比7)100部

・塩化ビニル系共重合体(結合剤) 10部

〔日本ゼオン社製、「MR104」(商品名)〕

・ポリウレタン樹脂(結合剤) 15部

〔東洋紡社製、「UR8300」(商品名)〕

・α−アルミナ(研磨材粒子、一次粒径200nm) 3部

・カーボンブラック(一次粒径20nm) 5部

・ミリスチン酸(潤滑剤) 2部

・ブチルステアレート(潤滑剤) 2部

・イソシアネート系化合物(硬化剤) 5部

〔日本ポリウレタン工業(株)製、「コロネートL」(商品名)〕

・メチルエチルケトン(溶剤) 150部

・シクロヘキサノン(溶剤) 50部

【0077】

厚さ6μmのポリエチレンテレフタレートフィルムからなる支持体上に、中間層塗料および磁性塗料を、中間層および磁性層の乾燥厚さがそれぞれ1.5μm及び0.2μmとなるように、ダイコーターにて同時重層塗布を行い、それぞれの塗膜を形成した。次いで、これらの塗膜が湿潤状態にある間に400kA/mのソレノイドにより磁場配向処理を行った。更に、乾燥炉にて80℃の温風を10m/分の速度で塗膜に吹きつけ乾燥した。乾燥後、塗膜をカレンダー処理し、中間層および磁性層を形成した。引き続き、支持体の幅方向中央部に連続した一本の幅狭の帯状の薄膜非形成部が形成されるように、上記支持体の反対の面上にアルミニウムからなる薄膜部を形成した。該薄膜部の形成にはオイルマスク方式真空蒸着法を用いた。形成された薄膜部の厚みT(図2参照)は30nmであり、薄膜非形成部の幅W(図2参照)は500μmであった。次に、該薄膜部および支持体を被覆するように上記バックコート塗料を塗布し、更に90℃にて乾燥し厚みB(図2参照)が0.5μmであるバックコート層を形成した。このようにして得られた磁気テープの原反を12.7mm幅にスリットして、図2及び図3に示す磁気テープを得た。

【0078】

〔実施例2〕

実施例1における薄膜非形成部の幅Wを50μmとする以外は実施例1と同様にして磁気テープを得た。尚、薄膜部はワイヤーマスク方式真空蒸着法を用いて形成した。

【0079】

〔実施例3〕

実施例1における薄膜非形成部の幅Wを50μmとし且つバックコート塗料として下記組成のバックコート塗料Bを用いる以外は実施例1と同様にして磁気テープを得た。尚、薄膜部は実施例2と同様の方法で形成した。

【0080】

<バックコート塗料B>

・針状のα−Fe2 O3 100部

(平均粒子径(長軸長):0.12μm、短軸長:12nm、針状比:10、BET比表面積:48m2 /g)

・シリコーン粒子(平均粒子径:0.5μm) 3部

〔東芝シリコーン(株)製、商品名「トスパール105」〕

・リン酸エステル(潤滑剤) 3部

〔東邦化学(株)製、ホスファノールRE610(商品名)〕

・ポリウレタン樹脂(結合剤) 28部

〔数平均分子量25000、スルホン酸基含有量:1.2×10-4モル/g、ガラス転移点45℃〕

・ステアリン酸(潤滑剤) 0.5部

・ポリイソシアネート(硬化剤) 4部

〔日本ポリウレタン工業(株)製の「コロネートL」(商品名)、固形分75 %〕

・メチルエチルケトン(溶剤) 120部

・トルエン(溶剤) 80部

・シクロヘキサノン(溶剤) 40部

【0081】

〔実施例4〕

実施例1における薄膜非形成部の幅Wを50μmとし且つバックコート塗料として下記組成のバックコート塗料Cを用いる以外は実施例1と同様にして磁気テープを得た。尚、薄膜部は実施例2と同様の方法で形成した。

【0082】

<バックコート塗料C>

・インジウムドープ酸化錫(ITO) 100部

(平均粒子径:35nm)

・シリコーン粒子(平均粒子径:0.5μm) 3部

〔東芝シリコーン(株)製、商品名「トスパール105」〕

・リン酸エステル(潤滑剤) 3部

〔東邦化学(株)製、ホスファノールRE610(商品名)〕

・ポリウレタン樹脂(結合剤) 28部

〔数平均分子量25000、スルホン酸基含有量:1.2×10-4モル/g、ガラス転移点45℃〕

・ステアリン酸(潤滑剤) 0.5部

・ポリイソシアネート(硬化剤) 4部

〔日本ポリウレタン工業(株)製の「コロネートL」(商品名)、固形分75 %〕

・メチルエチルケトン(溶剤) 120部

・トルエン(溶剤) 80部

・シクロヘキサノン(溶剤) 40部

【0083】

〔実施例5〕

実施例1の薄膜部の形成において、テープマスク方式真空蒸着法を用い、一方のテープエッジからテープ幅方向中心線までの間の領域に薄膜部を形成する以外は実施例1と同様にして図8及び図9に示す磁気テープを得た。

【0084】

〔実施例6〕

実施例1の薄膜部の形成において、テープマスク方式真空蒸着法を用い、一方のテープエッジからテープ幅方向中心線までの間の領域に薄膜部を形成し、且つバックコート塗料としてバックコート塗料Bを用いる以外は実施例1と同様にして図8及び図9に示す磁気テープを得た。

【0085】

各実施例で得られた磁気テープの性能を評価するために、これらの磁気テープについて、波長650nmの光による反射光の強度の強弱によるコントラストを利用した読み取り方法を用い、プッシュプル方式のサーボトラッキングを行いつつ磁性層に信号を記録したところ、表1に示すように、600本のデータトラックを記録した場合にも、確実なサーボトラッキングが行われた。特に、バックコート層にカーボンブラックが含有されていない実施例3、4及び6の磁気テープでは、表1に示すようにバックコート層における薄膜部の光反射率が高く、一層確実なサーボトラッキングが行われた。更に、各実施例の磁気テープをそれぞれリールに巻回して3ヶ月保存した後に磁性層の表面状態を観察したところ、その結果は表1示す通りとなり、保存前と同等のレベルの表面状態が保たれており、薄膜部を形成したことに起因するバックコート層の表面形状の磁性層への転写が起こっていないことが判った。更に、表には示していないが、各実施例の磁気テープは再生出力およびドロップアウトについても、通常の磁気テープと同等のレベルが保たれていることが判った。

【0086】

【表1】

【0087】

【発明の効果】

以上、詳述した通り、本発明によれば、データエリアの面積を減少させることなくサーボトラッキングを行い得る磁気テープが得られる。

また、本発明によれば、バックコート層本来の機能が損なわれることなくサーボトラッキングを行い得る磁気テープが得られる。

また、本発明によれば、トラック密度が向上した磁気テープが得られる。

更に、本発明によれば、高記録容量を有する磁気テープが得られる。

【図面の簡単な説明】

【図1】本発明の磁気記録再生装置の要部を示す概略図である。

【図2】本発明の磁気テープの第1の実施形態の構成を示す概略図である。

【図3】図2に示す磁気テープをバックコート層側からみたときの要部を示す図である。

【図4】図1に示す光学ユニットの要部を示す図である。

【図5】薄膜部および薄膜非形成部の別の態様を示す(図3相当図)である。

【図6】薄膜部および薄膜非形成部の別の態様を示す(図3相当図)である。

【図7】薄膜部および薄膜非形成部の別の態様を示す(図3相当図)である。

【図8】本発明の磁気テープの第2の実施形態の構成を示す概略図(図2相当図)である。

【図9】図8に示す磁気テープをバックコート層側から見たときの要部を示す図(図3相当図)である。

【図10】第2の実施形態の磁気テープにおけるトラッキング情報の読み取りに用いられる光学ユニットの要部を示す図(図4に相当図)である。

【図11】図2に示す実施形態の磁気テープの別の実施形態の構成を示す概略図である。

【図12】第2の実施形態における他の形態の構成を示す概略図(図8相当図)である。

【図13】図12に示す磁気テープをバックコート層側から見たときの要部を示す図(図9相当図)である。

【符号の説明】

1 磁気テープ

2 支持体

3 中間層

4 磁性層

5 バックコート層

6 薄膜部

7 薄膜非形成部

Claims (8)

- 支持体の一方の面にデータトラックを形成するための磁性層が設けられ、他方の面にバックコート層が設けられてなる磁気テープにおいて、上記支持体と上記バックコート層との間に、薄膜部と薄膜非形成部とからなる所定形状のパターンを形成し、前記パターンを前記磁性層のデータトラックのサーボトラッキングのためのトラッキング情報を得るための手段としたことを特徴とする磁気テープ。

- 上記薄膜非形成部には前記バックコート層が存在することを特徴とする請求項1記載の磁気テープ。

- 上記薄膜非形成部が、テープ長手方向に沿う一本または複数本の連続な直線状パターンからなることを特徴とする請求項1または2に記載の磁気テープ。

- 上記薄膜非形成部が、テープ長手方向に沿う不連続なパターンからなる請求項1または2に記載の磁気テープ。

- 上記薄膜非形成部が、テープ長手方向に沿う一本または複数本の連続な幅狭の直線状パターンからなり、該薄膜非形成部の幅を10〜500μmとなしたことを特徴とする請求項1または2に記載の磁気テープ。

- 上記薄膜部を、テープマスク方式真空蒸着法、ワイヤーマスク方式真空蒸着法、オイルマスク方式真空蒸着法またはエッチング方式真空蒸着法で形成したことを特徴とする請求項1〜5の何れかに記載の磁気テープ。

- 上記バックコート層側から上記薄膜部に入射した光の光反射率を10%以上となしたことを特徴とする請求項1〜6の何れかに記載の磁気テープ。

- 上記支持体と上記磁性層との間に一層以上の磁性または非磁性の中間層を更に設け、該磁性層に長軸長0.05〜0.2μmの針状もしくは紡錘状の強磁性金属粉末または板径0.1μm以下の板状の強磁性六方晶系フェライト粉末を含有させたことを特徴とする請求項1〜7の何れかに記載の磁気テープ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP01463698A JP4046397B2 (ja) | 1998-01-27 | 1998-01-27 | 磁気テープ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP01463698A JP4046397B2 (ja) | 1998-01-27 | 1998-01-27 | 磁気テープ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11213385A JPH11213385A (ja) | 1999-08-06 |

| JP4046397B2 true JP4046397B2 (ja) | 2008-02-13 |

Family

ID=11866694

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP01463698A Expired - Fee Related JP4046397B2 (ja) | 1998-01-27 | 1998-01-27 | 磁気テープ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4046397B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6558774B1 (en) * | 1999-08-17 | 2003-05-06 | Quantum Corporation | Multiple-layer backcoating for magnetic tape |

| US7494728B2 (en) | 2002-04-25 | 2009-02-24 | Hitachi Maxell, Ltd. | Magnetic tape and magnetic tape cartridge |

| WO2004010421A1 (ja) * | 2002-07-18 | 2004-01-29 | Hitachi Maxell, Ltd. | 磁気テープおよび磁気テープカートリッジ |

-

1998

- 1998-01-27 JP JP01463698A patent/JP4046397B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11213385A (ja) | 1999-08-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6319595B1 (en) | Magnetic tape | |

| JP2005038579A (ja) | 磁気記録媒体 | |

| JP2000030237A (ja) | 磁気記録媒体及びその製造方法 | |

| US20200402531A1 (en) | Magnetic recording medium and cartridge | |

| JPH11213384A (ja) | 磁気テープ | |

| KR100637786B1 (ko) | 이중-표면의 연성 자기 테이프 | |

| JP4046400B2 (ja) | 磁気テープ | |

| JP3936784B2 (ja) | 磁気テープ | |

| JP2003338030A (ja) | テープおよび磁気テープ | |

| JP4046397B2 (ja) | 磁気テープ | |

| JP3898817B2 (ja) | 磁気テープのトラッキング方法、磁気記録再生装置および磁気テープ | |

| US6162528A (en) | Magnetic recording medium and method for manufacturing the same | |

| JP4144924B2 (ja) | 磁気テープのトラッキング方法、磁気記録再生装置および磁気テープ | |

| JP2005025820A (ja) | 磁気記録媒体 | |

| JPH1196545A (ja) | コンピュータデータ記録用磁気テープ | |

| JPH10134343A (ja) | コンピュータデータ記録用磁気テープ | |

| JPH10134337A (ja) | コンピュータデータ記録用磁気テープ | |

| JP2001325712A (ja) | ディスク状磁気記録媒体 | |

| JP2001325714A (ja) | ディスク状磁気記録媒体 | |

| JP2001325715A (ja) | ディスク状磁気記録媒体 | |

| JP2006294078A (ja) | 磁気テープおよびその記録再生方法、ならびに磁気テープカートリッジ | |

| JP2006286098A (ja) | 磁気記録媒体およびその製造方法 | |

| JP2002074643A (ja) | 磁気記録媒体 | |

| JPS62246131A (ja) | 磁気記録媒体 | |

| JPS6334718A (ja) | 磁気記録媒体 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050113 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20050713 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20050726 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060606 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060613 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20060912 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20060915 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061129 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071023 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071120 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101130 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101130 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111130 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111130 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121130 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131130 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |