JP3989049B2 - 樹脂封止装置 - Google Patents

樹脂封止装置 Download PDFInfo

- Publication number

- JP3989049B2 JP3989049B2 JP10434997A JP10434997A JP3989049B2 JP 3989049 B2 JP3989049 B2 JP 3989049B2 JP 10434997 A JP10434997 A JP 10434997A JP 10434997 A JP10434997 A JP 10434997A JP 3989049 B2 JP3989049 B2 JP 3989049B2

- Authority

- JP

- Japan

- Prior art keywords

- unit

- press

- resin

- press unit

- attaching

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

- Encapsulation Of And Coatings For Semiconductor Or Solid State Devices (AREA)

Description

【発明の属する技術分野】

本発明は、被成形品を供給部よりプレス部へ供給して樹脂封止し、樹脂封止後の成形品を前記プレス部より回収して収容部へ収容する樹脂封止装置に関する。

【0002】

【従来の技術】

半導体装置製造用の樹脂封止装置は、トランスファモールドによる自動機が広く使用されている。例えば図11に示すトランスファモールド装置を用いて説明する。このトランスファモールド装置には、リードフレーム及び樹脂タブレットを供給する供給部と、被成形品を供給されて樹脂封止するプレス部と、樹脂封止後の成形品を前記プレス部より回収して収容する収容部が一体に組み付けられている。被成形品としてのリードフレームは供給部51よりフレーム整列部52に供給されてプレヒートされ、図示しないローダーにより樹脂タブレットと共にモールド金型53へ移送される。そして、該モールド金型53でクランプされ、ポット内から溶融樹脂をプランジャでキャビティ内に圧送して樹脂封止される。上記プランジャによる樹脂圧は高圧であり、従ってトランスファモールド装置では、樹脂を圧送した際に樹脂漏れが生じないように被成形品を確実に型締めするために油圧若しくは電動による型締め機構及び均等な樹脂圧により樹脂を圧送するためのトランスファ機構が設けられている。

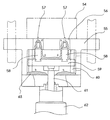

【0003】

図12において、型締め機構は、下型駆動であり下型54を搭載する可動プラテン55を、図示しない油圧機構により昇降させる。また、上記可動プラテン55には、下型54に形成されたポット内を昇降することが可能なプランジャ(図示せず)を備えたトランスファ機構が装備されている。上記可動プラテン55には複数の逃げ孔56が形成されており、該逃げ孔56にはプランジャ取付部57が配設されている。このプランジャ取付部57は、均等圧ユニット58に支持されている。この均等圧ユニット58は、ポットから圧送される樹脂圧を油圧によって均等化するもので、樹脂タブレットの樹脂量がばらついても油圧によって完全に樹脂圧が均等化される点で有効である。上記均等圧ユニット58は、トランスファユニット取付プレート59に装置正面(図12の手前側)より引き出し溝64を介して引き出し可能に嵌め込まれている。上記トランスファーユニット取付プレート59はガイドロッド60にガイドされて昇降し得るようにトランスファシリンダ61に支持されている。上記トランスファシリンダ61は、油圧若しくは電動により駆動される可動プラテンシリンダ62により上下動するように構成されている。

上記可動プラテンシリンダ62を上動させると、トランスファシリンダ61を介してトランスファーユニット取付プレート59に取り付けられている均等圧ユニット58が上動し、該均等圧ユニット58に支持されているプランジャが下型54のポット内に装填された溶融樹脂をキャビティ内に圧送する。

【0004】

【発明が解決しようとする課題】

上記樹脂封止装置は、近年の半導体チップの高集積化、一貫ライン化(樹脂封止装置とワイヤーボンダー等の他の装置と連結する)の進展により、クリーンルーム(クラス10,000程度)内で使用されることが多くなってきている。上記クリーンルーム内ではフィルターにより空気清浄が行われており、製品品質を高品位に維持するためにば、該クリーンルーム内で飛散する微粉塵の量に注意する必要がある。

【0005】

しかしながら、図12に示すトランスファ機構においては、樹脂封止装置の長期使用により、樹脂片63が可動プラテン55に設けられた逃げ孔56を介してプランジャ取付部57やその周囲のトランスファーユニット取付プレート59上にたまってしまう(図12斜線部参照)。これは、ポットとプランジャの間の僅かな隙間に入り込んだ樹脂片63が落下したり、金型クリーニングにより可動プラテン55上に落下したものが金型交換時やプランジャ交換時にエアーで吹き飛ばされて落下することがあるためである。このとき、均等圧ユニット58の引き出し溝64に樹脂片63が侵入してしまうと、該均等圧ユニット58の交換作業に支障をきたす。

【0006】

そこで、掃除器具を用いて樹脂片63を吸引して除去しなければならないが、樹脂封止装置の占有エリア内に供給部、プレス部、収容部等が一体に組み付けられているので、トランスファ機構内へ掃除器具が進入し難く樹脂片63を除去し難い。また、クリーンルーム内はエアーが循環しているため、樹脂片63を取り除くときは周辺に飛散しないように注意を要する。また、上記樹脂片63の除去以外に、型締め機構やトランスファ駆動機構の駆動手段のメンテナンスも行い難い。

【0007】

また、樹脂封止装置のオーバーホール、メンテナンスをするためには、装置全体の駆動を停止させたうえ、場合によっては装置全体をクリーンルームより搬出して作業を行い、再び搬入しなければならず、生産性、作業性が低下する。また、一定の清浄度を保ったクリーンルームを装置の搬出搬入の度に外部に大きく開放するため、半導体装置の高集積化に伴いクリーンルーム内を高清浄度に保つためには、上記樹脂封止装置全体の搬出搬入作業は好ましくない。

【0008】

また、長期使用により可動プラテン55の平行度が出なくなることもあるが、このまま被成形品をクランプした場合に、金型パーティング面に樹脂バリが生じて、被成形品にくっついていまう。この被成形品の樹脂バリを防止するため、金型と共に可動プラテン55の平行度を調整して保つ必要があるが、該可動プラテン55のチェックはプレス機構近傍には、被成形品及び成形品の搬送系等が配置されるため、上記可動プラテン55の平行度のチェックが行いずらかった。

【0009】

本発明の目的は、上記従来技術の課題を解決し、クリーンルームの清浄度を高度に維持し、樹脂封止装置やそのプレス部のオーバーホールやメンテナンスの作業性を向上させることが可能な樹脂封止装置を提供することにある。

【0010】

【課題を解決するための手段】

本発明は上記目的を達成するため次の構成を備える。

即ち、リードフレームを供給するリードフレーム供給部と、樹脂タブレット収納部に収納された樹脂タブレットを供給する樹脂供給部を備えた被成形品供給部と、不要樹脂を分離したリードフレームを収納する成形品収納部と、単数又は複数のプレスユニットを分離可能に装着するプレスユニット着脱部と、前記被成形品供給部より被成形品をプレスユニットへ搬入するローダーと、プレスユニットより成形品を回収して前記成形品収納部へ搬出するアンローダーと、ローダー及びアンローダーが共用して移動する移送路を有する基本ユニットと、前記被成形品を上下金型間で下型駆動により型締めする型締め機構と、ポットに供給された樹脂を圧送すべくプランジャを上下動させるトランスファ駆動機構と、前記型締め機構及びトランスファ駆動機構をそれぞれ昇降させるプレス駆動手段を備え、前記基本ユニットのプレスユニット着脱部に対して分離可能に装着され、前記被成形品を上下金型間でクランプして樹脂封止する単数又は複数のプレスユニットを備えたことを特徴とする。

【0011】

また、前記型締め機構は、プレス駆動手段として用いた電動モータによりトグル機構を介して駆動伝達されて下型を支持する可動プラテンを昇降させることを特徴とする。

また、前記トランスファ駆動機構は、可動プラテンに回動可能に支持されたねじ軸と、該ねじ軸に螺合して昇降可能なナットと、該ナットと共に昇降しロアーマルチプランジャに均等圧を加える均等圧ユニットを備え、電動モータによりねじ軸を回動させて、ナットと共に均等圧ユニットを昇降させることを特徴とする。

また、前記均等圧ユニットは、前記ロアーマルチプランジャに均等圧を加える液圧閉回路を備えていることを特徴とする。

また、前記プレスユニットは前記基本ユニットのプレスユニット着脱部に装着される際に、着脱方向及びこれに直交する幅方向の位置決めが行われることを特徴とする。

また、前記基本ユニットの凹部に単数又は複数のプレスユニットが分離可能に装備されており、該凹部に向かうプレスユニット装着方向奥側の部位に装着方向と直交方向に設けられたガイドシャフトに沿ってローダー、アンローダーが各々移動可能でかつプレスユニットへ進退可能に設けられ、被成形品供給部、プレスユニット着脱部、成形品収納部が直線状に並んで設けられていることを特徴とする。

【0012】

【発明の実施の形態】

以下、本発明の好適な実施の態様を添付図面に基づいて詳細に説明する。

本実施の態様は、半導体装置製造に用いられる、下型にプランジャを設置したロアープランジャ方式によるもので、マルチポットタイプのモールド金型を使用するロアーマルチプランジャ方式を採用した樹脂封止装置を用いて説明する。

図1(a)はモールド金型やその駆動機構などが装備されたプレス部(以下『プレスユニット』という)の全体構成を示す正面説明図、図1(b)はプレスユニットにおける均等圧ユニット取付板の上視図、図2(a)はプレスユニットの側面説明図、図2(b)(c)は均等圧ユニットの説明図、図3(a)は樹脂封止装置より全てのプレスユニットを取り外した状態(以下、樹脂封止装置よりプレスユニットを全て取り外した部分を『基本ユニット』という)の平面図、図3(b)(c)はプレスユニットの基本ユニットに対する固定構造の説明図、図3(d)は係合凹部と係合ピンの係合状態を示す説明図、図4は図3(a)に示す基本ユニットの正面図、図5は図3(a)に示す基本ユニットの側面図及びプレスユニットの着脱動作を示す説明図である。

【0013】

(全体構成)

先ず、図3及び図4を参照して樹脂封止装置の概略構成について説明する。本実施例は、2台のプレスユニット2を各々個別に分離可能に装備した樹脂封止装置について説明する。ここで、プレスユニット2は樹脂封止装置の占有エリア内に装備されているので、プレスユニット2を樹脂封止装置より分離しても占有エリアが変化することはない。

上記基本ユニット1は、装置底部に基台1aを備えており、該基台1a上に単数又は複数の被成形品(リードフレーム及び樹脂タブレット)を供給可能に収容するリードフレーム供給部3、樹脂タブレット供給部4及び樹脂封止後のリードフレームを回収して収容するリードフレーム収容部5を装備している。また、上記基本ユニット1は、前記リードフレーム供給部3より回転テーブル3bを備えたフレーム整列部3aへ供給されたリードフレーム及び樹脂タブレット供給部4よりホルダー4aへ装填された樹脂タブレットを90°回転してそれぞれ受け渡されてこれらを移送するローダー6aと、成形後のリードフレームをプレスユニット2より回収してディゲート部5aへ搬送するアンローダー6bと、モールド金型への進退動作において上下のパーティング面をそれぞれクリーニングするクリーナー6cとを備え、回転中心6dを中心に回動可能なローダーユニット6を備えている(図4,図5参照)。上記プレスユニット2はローダーユニット6の移送路7の両側に上記基台1a上に形成されたプレスユニット着脱部8に着脱自在に取り付けられている。上記ローダー6a及びアンローダー6bは上下2層に配置され、基本ユニット1内の同一平面上を移動可能に装備されている。このように、上記ローダー6a及びアンローダー6bを近接して対向配置することで樹脂封止装置の占有面積を可能な限り少なくすることができる。

【0014】

上記リードフレーム供給部3及び樹脂タブレット供給部4より供給されたリードフレーム及び樹脂タブレットはローダー6aにチャックされて、各プレスユニット2に移送されて上下金型間でプレスされて樹脂封止され、樹脂封止後の成形品はアンローダー6bにチャックされてディゲート部5aへ搬送され、ゲートブレイクが行われた後、リードフレーム収容部5へ移送されて収容される。

尚、上記リードフレーム及び樹脂タブレットはリードフレーム供給部3及び樹脂タブレット供給部4より一箇所に同時に供給される構成であっても良い。

【0015】

また、図4に示すように、上記リードフレーム供給部3やリードフレーム収容部5は、上記基本ユニット1の基台1aに立設した角ロッドなどで支持されたベースプレート1b上に取り付けられている。樹脂封止前のリードフレームを収容した供給マガジンや樹脂封止後のリードフレームを収容した収容マガジンは上記ベースプレート1b上のリードフレーム供給部3やリードフレーム収容部5より取り出されて補充される。また、上記樹脂タブレット供給部4は、図4に示すように、上記基台1a上に装備されている。この樹脂タブレット供給部4より上下動可能なホルダー4aに樹脂タブレットを装填して上動させ、突き上げ部材4bにより上記ホルダー4aの底部より装填されている樹脂タブレットを突き上げて、上方に待機する上記ローダー6aに受け渡す。上記突き上げ部材4bは、上記ホルダー4aが上動する際には、側方に退避して干渉しないように配設されている。上記樹脂タブレット供給部4にはタブレットカセットやパーツフィーダーなどが装備されており、多数収容された樹脂タブレットを所定個数分だけ上記ホルダー4aへ装填されるように構成されている。尚、図4において43は基本ユニット1により各部の制御動作や数値などを入力可能な操作部である。

上記リードフレームを収容する供給マガジン、収容マガジン及び樹脂タブレットは、上記基本ユニット1の同一面側(図3(a)及び図4の左側)よりそれぞれ出し入れできるので、作業者は被成形品や成形品の補充や取り出しなどの作業時に移動距離が少なく、効率良く作業することができる。

【0016】

(プレスユニットの構成)

以下、上記プレスユニット2の構成について、図1及び図2を参照して具体的に説明する。

〔型締め機構〕

9は型締め機構であり、プレスベース10aと可動プラテン11との間をトグル機構12により連繋し、該トグル機構12を駆動手段としての電動モータ(サーボモータ)13により駆動して型開閉を行う(図2(a)参照)。上記可動プラテン11のうち、可動取付板11aには下型18が装着されており、該下型18は上記電動モータ13を駆動することにより昇降する。また、上型19は上固定プラテン10bに固定されている。上記可動プラテン11は、上記可動取付板11aと可動ベース板11bとの間に支持ブロック11cが一体に設けられており、これらがガイドポスト42にガイドされて昇降する(図1(a)(b)参照)。

上記プレスベース10aと可動ベース板11bとの間には、これらの中央部にねじ軸14が回動可能に立設されており、該ねじ軸14の下端に固定されたプーリー15と電動モータ13に装備されたサーボモータの出力軸との間にベルトをかけわたされて駆動力が伝達される。上記ねじ軸14にはナット16が螺合しており、該ねじ軸14が回ることにより上下に移動する。上記ナット16には可動プラテン11に連結するトグル機構12が連結されており、該ナット16の上下動にともなってトグル機構12を介して可動プラテン11を昇降させ、これによって型開閉を行う。

【0017】

上記トグル機構12は第1,第2,第3の3つのリンク部材12a,12b,12cからなる。これら第1,第2,第3リンク部材12a,12b,12cは、図1(a)に示すねじ軸14を挟んで両側に一対ずつ、図面奥側にも一対ずつ全部で4箇所に装備されている。上記第1リンク部材12aの一端はナット16に軸17aを介して回動可能に連結されており、他端は第2リンク部材12bに軸17bを介して回動可能に連結されている。また、第2リンク部材12bの一端はプレスベース10に軸17cを介して回動可能に連結されており、他端は第3リンク部材12cに軸17dを介して回動可能に連結されている。また、第3リンク部材12cは可動プラテン11と軸17eを介して回動可能に連結されている。電動モータ13を駆動してねじ軸14を回動させてナット16を上下動させることにより、第1リンク部材12aにより第2,第3リンク部材12b,12cをそれぞれ上方向に伸長させたり折り畳むことで可動プラテン11が上下動して型開閉が行われる。

【0018】

このように、トグル機構12を用いたことにより、小型のモータにより大きなプレス力を得ることができ、高出力を要する樹脂封止装置に適用することが可能である。また、モータの出力を上げずに高速で型締めができ、また可動プラテン11の両端側(図1(a)に対して垂直方向手前側と奥側)においてトグル機構12が連結されていることから、可動プラテン11の下方の中央部に駆動伝達系を配置できるため、装置全体をコンパクトに形成できる。

【0019】

〔トランスファ駆動機構〕

20はトランスファ駆動機構であり、下型18のポットに供給された樹脂をキャビティへ圧送すべくプランジャ21を上下動させる。図2(a)に示すように、上固定プラテン10bには駆動手段として電動モータ(サーボモータ)22を装備している。また、図1(a)(b)に示すように、可動プラテン11側には、ねじ軸23bとこれに連続するスプライン軸23aが回動可能に2か所に軸支されており、上記可動プラテン11の昇降動作に伴って上下動する。また、上固定プラテン10b側には軸カバー23cが回動可能に2か所に軸支されている。上記軸カバー23cには上記スプライン軸23aが上下動可能に嵌め込まれており、上記スプライン軸23aの外周と軸カバー23cの内周にそれぞれ形成された凹凸により係合して駆動力が伝達される。

上記電動モータ22の出力軸と2本の軸カバー23cの上端に固定されたプーリー24との間にはベルト25がそれぞれかけわたされており、電動モータ22の駆動を軸カバー23cよりスプライン軸23a及びねじ軸23bに2か所同時伝達する。よって、上記可動プラテン11が上昇して金型が型閉じ状態にあるときや、該可動プラテン11が下降して型開き状態にあるときにも、電動モータ22(図2(a)参照)の駆動は、該モータの出力軸よりプーリ24、軸カバー23cを経てスプライン軸23a及びねじ軸23bに2箇所同時に伝達されてプランジャ21を上下動させることができる。

【0020】

また、上記2本のねじ軸23bにはナット26がそれぞれ螺合しており、該ナット26は均等圧ユニット取付板27が一体に取り付けられている(図1(b)参照)。また、上記均等圧ユニット取付板27上には、マルチプレート41とマルチブロック39を備えた均等圧ユニット28が装備されており、上記マルチブロック39はマルチプレート41から引き出し可能に装着されている(図1(a)参照)。また、上記均等圧ユニット取付板27には上下方向の移動をカイドするガイド軸27aが2本挿通している。また、上記マルチプレート41の両側には、上記均等圧ユニット取付板27が上下動する際に、前記可動プラテン11の支持ブロック11cと干渉しないための逃げ穴27bが形成されている(図1(b)参照)。上記ナット26はねじ軸23bが回転駆動されると均等圧ユニット取付板27と共に昇降し、該均等圧ユニット取付板27に装着された均等圧ユニット28も昇降する。

【0021】

マルチポットタイプの樹脂封止装置では、下型18に装備されるチェイス(図示せず)に複数個のポットが設けられ、各ポットに対応してプランジャ21が装備される。キャビティに樹脂を充填する際には、これらのプランジャ21を押動してすべてのポットから樹脂を圧送する。樹脂を圧送する際の樹脂圧を均等化するためには、バネ圧を利用する方法と液圧を利用する方法がある。液圧を利用する均等圧ユニット28は、この樹脂を圧送する際に個々の樹脂タブレットの樹脂量がばらついても、プランジャ21を支持する液圧閉回路により均等圧を加えるものである。上記均等圧ユニット28には、複数個のプランジャ21が長手方向にポットピッチに合わせて設けられたピストンロッド29に連結されて僅かに上下動可能に支持されている。上記ピストンロッド29は、均等圧ユニット28内に充填された液圧閉回路に支持されて液圧均等圧を得られるように構成されている。上記液圧閉回路として充填される液体としては、油、グリセリン、水等が用いられ、中でもグリセリンは圧縮性、耐熱性に優れているため好適である。

【0022】

例えば、上記均等圧ユニット28は、該ユニット内部に油圧調整手段を備えた油圧閉回路を備えているのが好ましい。即ち、図2(b)に示すように、サーボモータ等の駆動源Mにより押圧ロッド37を突き出させて圧力調整ロッド30が押されると圧力調整シリンダ38内の圧油がマルチブロック39内へ移動する。そして、マルチブロック39内に収容されているマルチプランジシャ40に一体に取り付けられた複数のピストンロッド29を上動させ、各ポット内に均等化された樹脂圧を印加できるよう構成されている。

また、図2(c)に示すように、上記均等圧ユニット28はマルチブロック39内で所定圧で圧油が充填された油圧閉回路を形成するようにしても良い。

上記図2(b)(c)に示す構成によれば、均等圧ユニット28の交換時に送油管を接続するワンタッチカプラの着脱も不要となるので、高清浄度を維持するクリーンルーム内での使用に最適な樹脂封止装置を提供できる。

また、上記圧力調整ロッド30を油圧機構により駆動する場合には、型締め機構9やトランスファ駆動機構20は電動モータ13,22で駆動されるため、油タンクを必要最小限にして装備できる。

また、上記均等圧ユニット28の外部に油圧調整回路を設けた場合には、後述する均等圧ユニット28の交換作業を考慮すると、プレスユニット2内に設けた油タンク(図示せず)より圧油を循環させる配管は、ワンタッチカプラを介して均等圧ユニット28の油圧連通用ブラケットに接続されているのが好ましい。

【0023】

樹脂封止を行う場合には、前述した型締め機構9により被成形品をクランプした後、電動モータ22を駆動してプランジャ21を押し上げることにより、下型18のポットに装填された溶融樹脂をキャビティへ圧送することによって行われる。

尚、上記トランスファ駆動機構20は、下型18に複数のチェイスが装備されている場合には、各チェイス毎に均等圧ユニット28が装備されることはいうまでもない。

【0024】

また、図2(a)において、31はエジェクタロッドであり、型開きした際にキャビティの内面からエジェクタピンを突出させるためのもので、型開きしたときに下型18に配置されたエジェクタピンプレート(図示せず)の下面に当接する。上記エジェクタロッド31は、可動プラテン11に型開閉方向に貫通して装着されており、型開きにともない可動プラテン11が下動した際にエジェクタピンプレートの下面がエジェクタロッド31に当接し、さらに可動プラテン11が下動することにより可動プラテン11の上面よりエジェクタロッド31の上端面が突出して前記エジェクタピンプレートを押し上げるように作用する。

また、32は制御部であり、型締め機構9を開閉させる電動モータ13やトランスファ機構20を昇降させる電動モータ22の駆動を制御したり、プレスユニット2の着脱方向手前側(図2(a)の右側)に設けられた操作部33より入力された信号に基づき樹脂封止動作を制御したりする。

【0025】

〔均等圧ユニットの交換〕

図1(a)において、均等圧ユニット28は、均等圧ユニット取付板27にプレスユニット2の着脱方向手前側引き出し可能に取り付けられている。具体的には、逆T字状の溝を形成したマルチプレート41にピストンロッド29を支持する圧液が封入されたマルチブロック39を、上記マルチプレート41の長手方向(図1(a)の紙面に垂直方向)にスライドさせて嵌め込まれる。

上記等圧ユニット28を可動プラテン11内に挿抜する場合には、ピストンロッド29にはプランジャ21を装着しない状態で行われる。即ち、等圧ユニット28を均等圧ユニット取付板27に取り付け、下型18を可動プラテン11の所定位置にセットした後、ポットの上方からプランジャ21を差し入れることにより行われる。

これによって、例えば、モールド金型の品種を交換したり、メンテナンスを行う場合に、均等圧ユニット28を可動プラテン11内で或いはプレスユニット2内で液圧閉回路に構成したことにより、必要最小限の部品の取り外しで足り、しかも可動プラテン11内に十分な作業スペースが確保できるので作業性が良い。

【0026】

〔プレスユニットの着脱機構〕

基本ユニット1の基台1a上に設けられたプレスユニット着脱部8には、図3(a)に示すように、プレスユニット2の底部を支持して搬送するため、該プレスユニットの着脱方向に沿って複数のローラー8aがユニット支持面8dより若干突出して回動可能に設けられている。また、上記プレスユニット着脱部8のプレスユニット2の装着方向奥側には、プレスユニット2のプレスベース10aを突き当て可能な装着方向位置決め手段としての突き当て部8bが設けられ、その近傍には幅方向位置決め手段としての係合ピン8eが2本立設されている。また、プレスユニット2のプレスベース10aの装着方向先頭側には上記係合ピン8eに対応する部位に係合凹部2aが2か所に形成されている。上記突き当て部8bにプレスユニット2のプレスベース10aを突き当てると共に係合凹部2aを係合ピン8eに係合させて、プレスユニット2の装着方向及び幅方向の位置決めがなされる。尚、上記係合ピン8eは、上記係合凹部2aに対して装着方向に若干の遊びをもって係合している(図3(d)参照)。また、図3(a)において、上記プレスユニット着脱部8には、ガイドレール8cが装着方向両側に敷設されており、プレスユニット2の装着するときに幅方向のガイドとなっている。

尚、上記係合ピン8eを設けずに、ガイドレール8cを幅方向位置決め手段としても良い。

【0027】

図5において、上記プレスユニット着脱部8の設置面よりローラー8aによるプレスユニット2の底部までの高さをaとし、該底部から下型18の加工面(パーティング面)までの距離をbとすると、設置面から上記加工面までの距離H=a+bは、金型の品種が変わっても一義的に決まるように設定される。但し、基本ユニット1側のローダー6a及びアンローダー6bとプレスユニット2側の金型のパーティング面までの距離は、予め相対的な位置調整を要する。

【0028】

尚、上記プレスユニット着脱部8に設けられたローラー8aは、プレスユニット2を直接支持するため、該ローラー8aの変形や摩耗等を考慮すると、プレスユニット2の底部を支持する位置からユニット支持面8dの下方に退避するように構成しても良い。この場合には、ユニット支持面8d(平面)によりプレスユニット2を支持するので、着脱を繰り返しても高さ出しの精度が変動することがない。また、上記ローラー8aの代わりに枠体に金属ボールが回転自在に取り付けられたボールベアリング(図示せず)を取り付けても良い。

上記ローラ8aやボールベアリング等の回動支持手段を設けることで、僅かな労力でプレスユニット2を移動させることができ、迅速な位置決め装着ができる。

【0029】

また、上記各プレスユニット2は、図示しない位置出し治具を用いて上記プレスユニット着脱部8と同じ条件、即ち平面的なX−Y方向の位置と水平方向のねじれ及び設置面から上記加工面迄の距離H=a+bと面の平行が同じになるように、平面位置及び高さ位置の位置出しが行われる。上記位置出し治具は、装置基台1aに合わせて設計されるため、基本ユニット1の設計が異なればそのプレスユニット着脱部8に合わせて各プレスユニット2の平面位置及び高さ位置が調整可能に設計されている。また、基本ユニット1を複数製作する場合、プレスユニット2と同一条件の基本ユニット用位置出し治具を用いて、該基本ユニット1の着脱部に装着して位置出し調整を行っても良い。この基本ユニット用位置出し治具はプレスユニット2の位置出し治具の調整に用いても良い。

【0030】

上記位置出し治具としては、例えば図5に示すように、プレスユニット着脱部8のユニット支持面8dとほぼ同じ高さを有する移動台車34を用いても良い。この移動台車34は底部にキャスター34bを有し、積載面にローラー34aが設けられている。プレスユニット2は、上記ローラー34aに底部を支持されるよう移動台車34に積載されて、基本ユニット1へ搬送され、ユニット支持面8dのローラー8aに受け渡すように押し込まれて、先頭側を突き当て部8bに突き当てることによりプレスユニット着脱部8へ装着される。

【0031】

ここで、上記プレスユニット2とプレスユニット着脱部8の固定構造について図3を参照して説明する。上記プレスユニット2は、プレスユニット着脱部8へ装着後、可動プラテン11を高速動作させようとすると、該可動プラテン11は金型を含めると重量があるので振動により装着状態が不安定となり易い。このため、上記プレスユニット2とプレスユニット着脱部8の固定構造にはプレスベース10aの浮き上がり防止機能を持たせることが好ましい。この浮き上がり防止機能の構成としては、突き当て部8bの近傍に浮き上がり防止突部を形成するもの(図6(b)参照)、や水平固定ボルトを用いて締め付ける方法などがある。本実施例では以下に述べるように水平固定ボルトで確実に締める方法を採用している。

図3(a)(b)において、プレスユニット2のプレスベース10aの装着方向先側には係合凹部2aが2か所に形成されている。また、プレスユニット着脱部8の突き当て部8bの近傍には、係合ピン取付ブロック8jが設けられており、該係合ピン取付ブロック8j上には、係合ピン8eが2本立設されている。上記プレスユニット2をプレスユニット着脱部8に装着すると、上記係合凹部2aは係合ピン8eにそれぞれ係合する。また上記プレスユニット2の底部には、水平固定ボルト2bが装着方向と平行に2本装備されている。この水平固定ボルト2bは装着方向先側を突き当てブロック2c、装着方向後側をボルト支持ブロック2dにそれぞれ支持されており、抜け止めワッシャー2eにより水平固定ボルト2bが上記突き当てブロック2c及びボルト支持ブロック2dより抜け落ちするのを防止している。また、プレスユニット着脱部8には、ストッパーブロック8gが設けられており、上記プレスユニット2をプレスユニット着脱部8に装着した際に、上記突き当てブロック2cをストッパーブロック8gに突き当て、水平固定ボルト2bを回してストッパーブロック8gに螺入締めして上記プレスユニット2を位置決めすると共にプレスベース10aの浮き上がりを防止している。尚、上記ストッパーブロック8gを装着方向位置決め手段として用いても良い。

【0032】

また、図3(a)に示すように、上記プレスユニット2は装着方向後側の両側2か所にボルトを嵌め込んでプレスユニット着脱部8に対して垂直方向に固定されている。上記2か所のボルトのうち、一方(プレスユニット装着方向右側)には長さ方向にねじ部が形成された通常のボルト35aが螺合しており、他方(プレスユニット装着方向左側)は先端のみにねじ部を有するスリーブボルト35bが嵌め込まれている。このスリーブボルト35bは、補助的な位置決め手段を兼用している。上記プレスユニット2のプレスベース10aには、上記ボルト35a,35bに対応したボルト穴2f,2gが両側に2か所に形成されている。また、上記ボルト穴2fに連通可能な、ユニット支持面8dに形成されたボルト穴(図示せず)の内周にはねじ部が形成されている。また、図3(c)に示すように、上記ボルト穴2gに連通可能なボルト穴8hが上記ユニット支持面8dに形成されており、該ボルト穴8hの下部にはナット8iが取り付けられている。上記ボルト35aはボルト穴2fに嵌め込まれてユニット支持面8dに形成されたボルト穴(図示せず)に螺合して固定される。また、上記スリーブボルト35bはボルト穴2g及びボルト穴8hを挿通してプレスユニット2を位置決めし、先端部をナット8iに螺合して固定される(図3(c)参照)。

上記ボルト35aとスリーブボルト35bの嵌め込み位置に各プレスユニット2ごとに方向性を持たせたのは、該プレスユニット2を着脱した場合に、いずれのプレスユニット着脱部8に対しても複数のプレスユニット2を交換して着脱できるようにするためである。

尚、上記ボルト35aとスリーブボルト35bとを左右両側で使い分けているが、両方ともボルト35aを用いて固定しても良い。

【0033】

上記プレスユニット着脱部8にプレスユニット2を固定する場合には、図5に示すように、予め平面位置及び高さ位置の位置出しをされたプレスユニット2を移動台車34に載せて基本ユニット1の近傍に運び、プレスユニット2をプレスユニット着脱部8に押し込んで装着する。図3(b)に示すように、プレスユニット2はガイドレール8cに沿って押し込まれると、係合凹部2aと係合ピン8eが係合し、突き当て部8bとプレスユニット2のプレスベース10aの奥側が突き当たる。このとき、上記プレスユニット2の底部に設けられた突き当てブロック2cとストッパーブロック8gが突き当たった状態となる。そして、スリーブボルト35bをボルト穴2g,8hに差し込んで位置決めし、必要に応じてローラー8aを退避させた後、上記プレスユニット2の底部に設けられた2本の水平固定ボルト2bをストッパーブロック8gのねじ穴にそれぞれ螺合させて装着方向に固定する。また、上記プレスユニット2の装着方向後側に設けられたボルト穴2fにボルト35aを嵌め込んで締付け、ボルト穴2gに嵌め込んだスリーブボルト35bを締付けることにより高さ方向に固定する(図3(c)参照)。これらによって、プレスユニット着脱部8に対して高精度に位置決めされたまま固定することができ、可動プラテン11の昇降に伴う振動によりプレスベース10aの浮き上がりも防止できる。その後、上記プレスユニット2は基本ユニット1と電気的接続がなされる。

【0034】

尚、プレスユニット2を樹脂封止装置より分離するときは、モールド金型は装備してあっても、取り外してあっても良い。

【0035】

以上のように、プレス機能のみを有するプレスユニット2を、樹脂封止装置より分離可能に装備したことにより、プレスユニット2のみをクリーンルーム外へ搬出して、周辺の影響の少ない作業空間が広いところで、可動プラテン11内に落下した樹脂片を効率良くクリーニングすることができる。従って、クリーンルームを大きく開放する必要はなく、クリーンルーム内を清浄度を高度に維持することができる。

また、プレス機能のみを有するプレスユニット2を樹脂封止装置より引き出せるので、該プレスユニット2はトランスファ機構20以外の駆動機構を採用した樹脂封止部(ポッティング,インジェクションなど)へ交換することが可能であり、樹脂封止装置の汎用性やシステムの発展性が高められる。

また、プレスユニット2を引き出すことで、可動プラテン11の平行度のチェックや型締め機構9などの駆動手段のメンテナンス(例えばトグル機構2への給油等)やエジェクタロッド31(特にプレスユニット着脱方向奥側)の調整が容易に行える。また、プレスユニット2が引き出せるので、基本ユニット1の改造やメンテナンスも行い易く、また作業スペースが十分確保できる。

また、上記プレスユニット2には、被成形品及び成形品の搬送機構は装備されていないので、搬送機構の位置合わせは不要である。また、プレスユニット2が複数着脱できる装置においては、生産量の調整も行える。

【0036】

また、型締め機構9とトランスファ機構20を油圧機構で駆動する場合には、油圧回路が大きくなり、プレス出力の制約を受け易い。

これに対して、本発明のように、均等圧ユニット28にのみ液圧回路を残して型締め機構9とトランスファ機構20を電動駆動とすることにより、プレスユニット全体をコンパクトにすることができ、しかも油圧機構で駆動する場合に比べて高精度且つ高速な制御を行うことができ、プレス速度変更時においてもショックなく制御できる。また、樹脂量のばらつきによる樹脂圧の変化を均等圧ユニット28により吸収して均等な樹脂圧を保つことが可能となる。

特に、上記プレスユニット2を均等圧ユニット28内で液圧閉回路とすることにより、油圧機構に要する油などの液タンクが不要となり、モールド金型の品種交換に伴う均等圧ユニット28の交換時の液配管用のワンタッチカプラの着脱も不要となり、しかもプレスユニット2全体が軽量でコンパクトに設計できるので、クリーンルーム内の使用に最適な樹脂封止装置を提供できる。

【0037】

上記実施の態様では、プレスユニット2を2台分離可能に装備した樹脂封止装置について説明したが、本発明は上記実施の態様に限定されるものではない。例えば、図6(a)及び図7に示すように基本ユニット1の移送路7に対して両側より4台のプレスユニット2を分離可能に装備しても良い。

また、上記樹脂封止装置において、プレスユニット2とプレスユニット着脱部8の固定構造には浮き上がり防止機能として、水平固定ボルト2bを用いる代わりに上記突き当て部8bの近傍に、浮き上がり防止突部8f(図6(b)参照)を形成して、可動プラテン11の昇降時の振動によるプレスベース10aの浮き上がりを防止するように構成されている。また、上記プレスユニット2の装着方向奥側には、突き当て部8b側に設けられた係合ピン8eに係合可能な係合凹部2aが形成されており、装着方向後側の両側2か所にボルト35a,35bを嵌め込んでプレスユニット着脱部8に対して垂直方向に固定されている。

【0038】

また、上記各実施の態様では基本ユニット1のプレスユニット着脱部8以外の平面形状をT字状に形成したが、図8及び図9に示すように、基本ユニット1のプレスユニット着脱部8以外の平面形状をコ字状に形成し、その中央部分に形成されたプレスユニット着脱部8(凹部)にプレスユニット2を分離可能に装備しても良い。

図8はプレスユニット2を1台分、図9はプレスユニット2台分を分離可能に装備したものである。また、上記基本ユニット1に装備されるローダーユニットは、ガイドシャフト36に対してローダー6a及びアンローダー6bがそれぞれ長手方向に移動可能に装備されている。即ち、図8及び図9において、回転テーブル3bを有するフレーム整列部3aには、リードフレーム供給部3よりリードフレームが供給され、樹脂タブレット供給部4よりホルダー4aへ供給された樹脂タブレットが移送され、これらはローダー6aによりチャックされてガイドシャフト36の中央部の投入位置までX方向に移動し、ついでY方向へロッドを突き出すように移動させてプレスユニット2内へ進入させてリードフレーム及び樹脂タブレットを搬入する。また、樹脂封止後にアンローダー6bを同様にプレスユニット2内へ進入させて成形品を搬出し、ガイドシャフト36の中央部の投入位置よりディゲート部5aへ搬送してゲートブレイクが行われ、成形品はリードフレーム収容部5へ収容される。尚、上記ローダー6a及びアンローダー6bは一体に形成されていても良いし、上下に配置されていても良い。

【0039】

また、図10に示すように、プレスユニット着脱部8の両側にフレーム整列部3a及びディゲート部5aを配置し、ローダー6aをフレーム整列部3aとプレスユニット2間を往復移動させ、アンローダー6bをプレスユニット2とディゲート部5a間を往復移動するように構成してもよい。

尚、ローダー6a,アンローダー6bは、前述した実施例とは異なりプレスユニット2の装着方向に直交する方向から出入りするため、他の実施例に示すプレスユニットとの共用を図るためには、スプライン軸23a、ねじ軸23b、及び軸カバー23cの平面位置を移動できるのが望ましい。

【0040】

また、プレスユニット2は、上下一対のモールド金型とその駆動機構を装備している場合に限らず、個別動作可能な複数のモールド金型とその駆動機構を装備していても良い。

【0041】

以上のように、発明の精神を逸脱しない範囲内でさらに多くの改変を施し得るのはもちろんのことである。

【0042】

【発明の効果】

本発明は前述したように、プレス機能のみを有するプレス部を、樹脂封止装置から分離可能に装備したことにより、前記プレス部のみをクリーンルーム外へ搬出して、周辺への影響の少ない作業空間の広いところで、可動プラテン内に落下した樹脂片を効率良くクリーニングすることができる。従って、クリーンルームを大きく開放する必要はなく、クリーンルーム内を清浄度を高度に維持することができる。

また、上記樹脂封止装置は、プレス部の数、被成形品の種類(リードフレーム、樹脂基板(BGA(Ball・Grid・Array),テープなど)、装置形態(独立タイプ,インラインタイプ,複数成形タイプ(例えば成形を2度に分けて行うタイプ))により、装置本体の大きさがそれぞれ異なる各種樹脂封止装置に対し、プレス部を着脱して使用することが可能である。即ち、各種樹脂封止装置を用意しておくことで、生産が必要な樹脂封止装置へ選択的にプレス部を装着することで、該プレス部の装置間の共用化が図れる。また、上記プレス部は小型軽量でコンパクトに設計されているため、取扱い性が良い。

【0043】

また、前記プレス部は、均等圧ユニットにのみ液圧回路を残して型締め機構とトランスファ機構を電動駆動とすることにより、プレス部全体をコンパクトにすることができ、しかも油圧機構で駆動する場合に比べて高精度且つ高速な制御を行うことができ、プレス速度変更時においてもショックなく制御できる。また、樹脂量のばらつきによる樹脂圧の変化を均等圧ユニットにより吸収して均等な樹脂圧を保つことが可能となる。

特に、上記プレス部は、均等圧ユニット内で液圧閉回路とすることにより、油圧機構に要する油などの液タンクが不要となり、モールド金型の品種交換による均等圧ユニットの交換時の液配管接続用のワンタッチカプラの着脱も不要となるので、高清浄度を維持したクリーンルーム内の使用に最適な樹脂封止装置を提供できる。

【図面の簡単な説明】

【図1】プレスユニットの全体構成を示す正面説明図及び均等圧ユニット取付板の上視図である。

【図2】プレスユニットの側面説明図及び均等圧ユニットの説明図である。

【図3】基本ユニットの平面図及びプレスユニットの基本ユニットに対する固定構造の説明図である。

【図4】図3(a)に示す基本ユニットの正面図である。

【図5】図3(a)に示す基本ユニットの側面図及びプレスユニットの着脱動作を示す説明図である。

【図6】他例に係る基本ユニットの平面図及びプレスユニット着脱部の構成を示す部分説明図である。

【図7】図6に示す基本ユニットの正面図である。

【図8】他例に係る基本ユニットの平面図である。

【図9】他例に係る基本ユニットの平面図である。

【図10】他例に係る基本ユニットの平面図である。

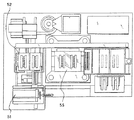

【図11】従来の樹脂封止装置を示す平面図である。

【図12】従来のトランスファ機構の構成及び課題を示す説明図である。

【符号の説明】

1 基本ユニット

1a 基台

1b ベースプレート

2 プレスユニット

2a 係合凹部

2b 水平固定ボルト

2c 突き当てブロック

2d ボルト支持ブロック

2e 抜け止めワッシャー

2f,8h ボルト穴

3 リードフレーム供給部

3a フレーム整列部

3b 回転テーブル

4 樹脂タブレット供給部

4a ホルダー

4b 突き上げ部材

5 リードフレーム収容部

5a ディゲート部

6 ローダーユニット

6a ローダー

6b アンローダー

6c クリーナー

7 移送路

8 プレスユニット着脱部

8a,34a ローラー

8b 突き当て部

8c ガイドレール

8d ユニット支持面

8e 係合ピン

8f 浮き上がり防止突部

8g ストッパーブロック

8i,16,26 ナット

8j 係合ピン取付ブロック

9 型締め機構

10a プレスベース

10b 上固定プラテン

11 可動プラテン

11a 可動取付板

11b 可動ベース板

11c 支持ブロック

12 トグル機構

12a,12b,12c 第1,第2,第3リンク部材

13,22 電動モータ

14,23b ねじ軸

15,24 プーリー

17a,17b,17c,17d,17e 軸

18 下型

19 上型

20 トランスファ機構

21 プランジャ

23a スプライン軸

23c 軸カバー

25 ベルト

27 均等圧ユニット取付板

27a ガイド軸

27b 逃げ穴

28 均等圧ユニット

29 ピストンロッド

30 圧力調整ロッド

31 エジェクタロッド

32 制御部

33,43 操作部

34 移動台車

35a ボルト

35b スリーブボルト

36 ガイドシャフト

37 押圧ロッド

38 圧力調整シリンダ

39 マルチブロック

40 マルチプランジャ

41 マルチプレート

42 ガイドポスト

Claims (6)

- リードフレームを供給するリードフレーム供給部と、樹脂タブレット収納部に収納された樹脂タブレットを供給する樹脂供給部を備えた被成形品供給部と、不要樹脂を分離したリードフレームを収納する成形品収納部と、単数又は複数のプレスユニットを分離可能に装着するプレスユニット着脱部と、前記被成形品供給部より被成形品をプレスユニットへ搬入するローダーと、プレスユニットより成形品を回収して前記成形品収納部へ搬出するアンローダーと、ローダー及びアンローダーが共用して移動する移送路を有する基本ユニットと、

前記被成形品を上下金型間で下型駆動により型締めする型締め機構と、ポットに供給された樹脂を圧送すべくプランジャを上下動させるトランスファ駆動機構と、前記型締め機構及びトランスファ駆動機構をそれぞれ昇降させるプレス駆動手段を備え、前記基本ユニットのプレスユニット着脱部に対して分離可能に装着され、前記被成形品を上下金型間でクランプして樹脂封止する単数又は複数のプレスユニットを備えたことを特徴とする樹脂封止装置。 - 前記型締め機構は、プレス駆動手段として用いた電動モータによりトグル機構を介して駆動伝達されて下型を支持する可動プラテンを昇降させることを特徴とする請求項1記載の樹脂封止装置。

- 前記トランスファ駆動機構は、可動プラテンに回動可能に支持されたねじ軸と、該ねじ軸に螺合して昇降可能なナットと、該ナットと共に昇降しロアーマルチプランジャに均等圧を加える均等圧ユニットを備え、電動モータによりねじ軸を回動させて、ナットと共に均等圧ユニットを昇降させることを特徴とする請求項1記載の樹脂封止装置。

- 前記均等圧ユニットは、前記ロアーマルチプランジャに均等圧を加える液圧閉回路を備えていることを特徴とする請求項3記載の樹脂封止装置。

- 前記プレスユニットは前記基本ユニットのプレスユニット着脱部に装着される際に、着脱方向及びこれに直交する幅方向の位置決めが行えることを特徴とする請求項1記載の樹脂封止装置。

- 前記基本ユニットの凹部に単数又は複数のプレスユニットが分離可能に装備されており、該凹部に向かうプレスユニット装着方向奥側の部位に装着方向と直交方向に設けられたガイドシャフトに沿ってローダー、アンローダーが各々移動可能でかつプレスユニットへ進退可能に設けられ、被成形品供給部、プレスユニット着脱部、成形品収納部が直線状に並んで設けられていることを特徴とする請求項1記載の樹脂封止装置。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP10434997A JP3989049B2 (ja) | 1996-12-19 | 1997-04-22 | 樹脂封止装置 |

| TW086111539A TW410194B (en) | 1996-08-20 | 1997-08-12 | Resin molding machine |

| MYPI97003717A MY119447A (en) | 1996-08-20 | 1997-08-14 | Resin molding machine |

| EP97306222A EP0825006B1 (en) | 1996-08-20 | 1997-08-15 | Resin molding machine |

| US08/912,611 US6050802A (en) | 1996-08-20 | 1997-08-18 | Resin molding machine |

| CN97117725A CN1106922C (zh) | 1996-08-20 | 1997-08-20 | 树脂模制机 |

| KR1019970039569A KR100257957B1 (ko) | 1996-08-20 | 1997-08-20 | 수지 성형 장치 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP8-339371 | 1996-12-19 | ||

| JP33937196 | 1996-12-19 | ||

| JP10434997A JP3989049B2 (ja) | 1996-12-19 | 1997-04-22 | 樹脂封止装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10230536A JPH10230536A (ja) | 1998-09-02 |

| JP3989049B2 true JP3989049B2 (ja) | 2007-10-10 |

Family

ID=26444851

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP10434997A Expired - Lifetime JP3989049B2 (ja) | 1996-08-20 | 1997-04-22 | 樹脂封止装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3989049B2 (ja) |

-

1997

- 1997-04-22 JP JP10434997A patent/JP3989049B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10230536A (ja) | 1998-09-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100236495B1 (ko) | 판재 가공 장치 | |

| KR100257957B1 (ko) | 수지 성형 장치 | |

| US7748249B2 (en) | Workpiece conveyance device for pressing machine | |

| KR0137851B1 (ko) | 트랜스퍼 성형 방법 및 트랜스퍼 성형 기계 | |

| JP3989049B2 (ja) | 樹脂封止装置 | |

| CN113894664A (zh) | 一种全自动的底盒打磨装置 | |

| JPH0329400A (ja) | 電子部品実装装置 | |

| JPH1058457A (ja) | 樹脂モールド装置 | |

| JP3618191B2 (ja) | 半導体製造装置の着脱機構 | |

| JP3665026B2 (ja) | パンチングプレスにおける金型交換装置 | |

| JP6701308B1 (ja) | プランジャの交換方法、プランジャユニット及び樹脂成形装置 | |

| KR100419958B1 (ko) | 자동 부싱 스웨징기 | |

| JP3841923B2 (ja) | 曲げ加工機における金型交換方法および金型格納装置並びに曲げ加工システム | |

| KR20210103925A (ko) | 수지 몰딩 장치 및 수지 몰딩 방법 | |

| KR100980027B1 (ko) | 플라즈마를 이용하는 인라인 금형 세정장치 및 세정방법 | |

| JP4078231B2 (ja) | 成形品収納装置及び樹脂封止装置 | |

| JPH0623642A (ja) | 工作機械の主軸アタッチメント交換装置 | |

| JPH10323725A (ja) | パンチングプレスにおける金型交換装置 | |

| JPS6030596A (ja) | レ−ザ加工装置 | |

| JP5965003B1 (ja) | 樹脂供給装置、電子部品モールド装置、および、樹脂成形方法 | |

| JP2730293B2 (ja) | トランスファプレスのトランスファ送り装置 | |

| JPH0525858Y2 (ja) | ||

| JP3791964B2 (ja) | ローディングフレーム周回移動機構を備えた樹脂モールド装置 | |

| CN113927818A (zh) | 螺丝刀生产线 | |

| JP7444452B2 (ja) | 樹脂封止装置及びワーク搬送方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040422 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040422 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051109 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070206 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070323 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070417 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070613 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070710 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070717 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100727 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130727 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130727 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130727 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |