JP3955397B2 - 結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法 - Google Patents

結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法 Download PDFInfo

- Publication number

- JP3955397B2 JP3955397B2 JP27053598A JP27053598A JP3955397B2 JP 3955397 B2 JP3955397 B2 JP 3955397B2 JP 27053598 A JP27053598 A JP 27053598A JP 27053598 A JP27053598 A JP 27053598A JP 3955397 B2 JP3955397 B2 JP 3955397B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- crystal growth

- gas

- supply pipe

- gas supply

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Crystals, And After-Treatments Of Crystals (AREA)

Description

【発明の属する技術分野】

本発明は、結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法に関し、詳細には、安価かつ簡単な構成で良質なGaN系半導体結晶膜を成長させる結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法に関する。

【0002】

【従来の技術】

従来、GaN、AlN、InN及びこれらの混晶(以下、GaN系という。)半導体の結晶成長は、一般に、MO−VPE(有機金属気相成長)法を用いて行われているが、このMO−VPE法で良質なGaN系半導体の結晶成長を行わせるためには、その結晶成長温度を800℃〜1200℃と高温で行う必要がある。

【0003】

ところが、MO−VPE法で結晶成長温度を上記高温で行うと、熱対流の影響が大きく、種々の工夫が必要である。

【0004】

すなわち、MO−VPE法においては、従来、図10に示すように、反応容器1内に挿入されたシャフト2の先端部にサセプター3が配設されており、サセプター3の上面に基板4が載置される。この基板4の上面に数mmという近い間隔を空けて開口するガス噴射管5が配設されており、ガス噴射管5から基板4に向かって略垂直方向から反応ガスが噴射される。サセプター3上の基板4は、サセプター3の下方に配設されたヒーター6により所定の高温度に加熱される。そして、MO−VPE法においては、一般的に、GaN系半導体膜を結晶成長するための反応ガス(原料ガス)は、III族原料として、TMG(トリメチルガリウム)、TMA(トリメチルアルミニウム)、TMI(トリメチルインジウム)等の有機金属を用い、また、V族原料として、アンモニウムを一般的に用い、これらの原料ガスを誘導加熱あるいは図10に示したような抵抗加熱方式等の手法により加熱された結晶成長基板4の表面に輸送して結晶成長を行う。

【0005】

このとき、MO−VPE法においては、基板4の温度が高いために、熱対流の影響を受けて、V族原料としてのアンモニアが効果的に基板4に到達することができず、窒素空孔が多く、結晶性の悪いGaN系半導体膜が成長してしまうという問題がある。

【0006】

そこで、従来、特許2628404号及び特許2556211号公報に記載されている半導体結晶膜の成長方法及び半導体結晶層の成長装置等が提案されている。

【0007】

特許2628404号の半導体結晶膜の成長方法では、加熱された基板の表面に、基板に対して平行ないし傾斜する方向と、基板に対して実質的に垂直な方向からガスを供給して、加熱された基板の表面に半導体結晶膜を成長させる方法において、基板の表面に平行ないし傾斜する方向には反応ガスを供給し、基板の表面に対して実質的に垂直な方向には、反応ガスを含まない不活性ガスの押圧ガスを供給し、不活性ガスである押圧ガスが、基板の表面に平行ないし傾斜する方向に供給される反応ガスを基板表面に吹き付ける方向に方向を変更させて、半導体結晶膜を成長させている。

【0008】

具体的には、図11に示すように、反応容器11内に収納されたサセプター12の上面に基板13が載置され、基板13がサセプター12を介してヒーター14により設定温度に加熱される。この基板13に対して平行ないしは傾斜する方向から反応ガス噴射管15を通して反応ガスを供給し、基板13に対して実質的に垂直な方向から副噴射管16を通して反応ガスを含まない水素、窒素の単族あるいは混合ガスを押圧ガスとして供給している。なお、図11において、サセプター12は、回転駆動されるシャフト17に取り付けられており、反応容器11内のガスは、排気口18から真空ポンプにより排出される。また、図11において、基板13の温度は、放射温度計により測定されて、ヒーター14による加熱が制御されている。

【0009】

したがって、基板13に対して二方向からガスを流すことで、熱対流の問題を回避して、反応ガスを効率的に基板13の表面に輸送し、窒素空孔の少ない良好な結晶性のGaN系半導体膜の結晶成長を図っている。さらに、基板13を数rpmの回転速度で回転させて、基板13内のGaN系半導体結晶成長領域を均一にしている。

【0010】

また、特許2556211号の半導体結晶層の成長装置では、反応容器と、基板を載せるために反応容器の内部に配設されているサセプターと、サセプターを加熱する手段と、基板に向かって反応ガスを供給する反応ガス供給管とを備える半導体結晶層の成長装置において、反応容器に、ガスを流入させる透明管を備えており、透明管は先端よりも後端を細くした筒状で、少なくとも一部は反応容器の外側に表出しており、透明管の先端は反応容器内に開口されており、さらに透明管の後端はガスの供給源に連結されており、透明管を介して基板の半導体結晶層の状態が観測できるように構成されている半導体結晶層の成長装置を提案している。

【0011】

具体的には、図11に示した装置と同様の装置であって、押圧ガスを供給するための管の先端(基板に近い端)の方が後端よりも太くなっている筒状の形状としている。

【0012】

これにより、原料ガスの戻りが無くなり、押圧ガスを供給するための管が汚れることを防止して、原料ガスが基板に効果的に到達させるように図っている。

【0013】

さらに、従来、熱対流とGaN系半導体結晶層の基板内分布の均一性の向上を図った半導体薄膜の形成方法が提案されている(特開平8−56015号公報参照)。この半導体薄膜の形成方法は、具体的には、原料ガスを加熱された基板の上方から基板に供給することで、GaN系半導体を結晶を成長させるが、この際、基板及び基板の加熱源を300rpm以上という高速で回転させて、基板上方から供給される原料ガスの基板表面近傍への供給を適切に行おうとしている。

【0014】

【発明が解決しようとする課題】

しかしながら、このような従来の結晶成長装置にあっては、上記熱対流の問題についてなお充分には改善されておらず、結晶成長をより精度良く行う上で改良の必要があるとともに、結晶成長装置が複雑となり、コストが高くなるという問題があった。

【0015】

すなわち、一般的なMO−VPE装置は、図10に示したように、ガスの吹き出し口であるガス噴射管が一方向のものが多く、上記各特許公報記載の結晶成長装置や方法においては、ガスの吹き出し口が二方向で、かつ、略直交する方向から供給することが必要となり、結晶成長装置が複雑で、高価なものになる。

【0016】

また、上記公報記載の結晶成長装置や方法のように、二方向からガスを供給すると、基板が静止した状態では、基板の一部にしか膜が成長されないため、基板上に均一にGaN系半導体膜を成長させるためには、基板を回転させる機構が必要となり、結晶成長装置がさらに複雑で、高価なものになるという問題があった。

【0017】

さらに、MO−VPE装置の反応容器は、一般的に、誘導加熱や抵抗加熱が可能なこと、高温での使用に耐えうること及び反応容器への形状加工が比較的安価であることから、石英製の管が反応容器として用いられているが、石英管を反応容器として用いて、略直交する方向にガス供給管を形成すると、反応容器の形状加工が複雑となり、高価なものとなる。さらに、反応容器の内壁には、通常、反応生成物が付着し、付着量が多くなると、付着した反応生成物が剥離して、結晶成長基板に付着し、生成された半導体結晶の歩留まりが低下するという問題が発生する。この問題を解決するために、従来から反応容器内壁にある程度の反応生成物が付着すると、反応容器を洗浄して、反応容器内壁に付着した反応生成物を除去しているが、反応容器が上述のように略二方向からガスを供給させるために複雑な形状に形成されていると、反応容器の洗浄操作が行いにくく、反応容器を洗浄する際の操作性が悪いという問題がある。

【0018】

また、反応容器は、上記石英の他に、ステンレスを用いて形成されることがあるが、GaN系半導体膜の結晶成長を行う場合、1000℃以上の高温に対応させる必要があり、このような高温に対応させるために、反応容器の冷却機構に種々の工夫を必要とする。この場合、上記従来のように反応容器が略二方向からガスを供給させるために複雑な形状に形成されていると、冷却機構を反応容器に設けることが困難となり、構造がより一層複雑となって、結晶成長装置がさらに高価なものとなるという問題がある。

【0019】

さらに、一般的なMO−VPE装置では、GaN系半導体膜を高温で成長するために、図10に示したように、原料ガスの吹き出し口を基板から数mm離れた位置に設置し、2m/secの高速で原料ガスを基板に吹き付けることで、熱対流の問題に対処しているが、基板付近に原料ガスの吹き出し口が配設されていると、原料ガスの広がりが少なく、大面積に均一な膜を成長させることができないという問題がある。

【0020】

また、特許2628404号及び特許2556211号の半導体結晶膜の成長方法にあっては、ガスの吹き出し口の温度上昇による当該吹き出し口への反応生成物の付着や原料ガスが基板表面に到達する前の反応を防止することができず、結晶成長をより精度良く行う上で改良の必要がある。すなわち、上記従来の方法では、基板に対して平行あるいは傾斜する方向から供給する原料ガスの吹き出し口は、基板あるいは基板を保持するサセプターに対して数mmという近接して配置することが必要であり、吹き出し口の温度が上昇する。その結果、吹き出し口に反応生成物が付着したり、原料ガスが基板表面に到達する前に反応してしまうことを防止することができず、結晶成長精度が悪化する。

【0021】

さらに、上記特開平8−56015号公報記載の半導体薄膜の形成方法にあっては、原料ガスの吹き出し口は、基板近傍に配置されており、熱対流により吹き出し口の温度が上昇し、上記同様に、吹き出し口に反応生成物が付着したり、原料ガスが基板表面に到達する前に反応してしまうことを防止することができず、結晶成長精度が悪化する。また、基板及び加熱源を高速で回転させる必要があり、基板及び加熱源を高速回転させる回転軸と反応容器とのシール部分に特殊な工夫が必要となり、また、基板ホルダー付近の高速回転・高温維持に伴う機械的強度を考慮する必要があり、構造がより一層複雑となって、結晶成長装置がさらに高価なものとなるという問題がある。

【0022】

そこで、本発明は、基板の加熱による熱対流により基板の結晶成長表面への原料ガスの到達が阻害されることを防止し、簡単な構成で良好な結晶成長を行うことのできる安価な装置及び方法を提供することを目的としている。

【0023】

また、本発明は、原料ガスを基板の結晶成長面に適切に供給し、簡単な構成でより一層良好な結晶成長を行うとともに、反応容器の内壁への反応生成物の付着を抑制して、反応容器の洗浄頻度を減少させ、利用性の良好な装置及び方法を提供することを目的としている。

【0024】

【課題を解決するための手段】

本発明の結晶成長装置は、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを前記基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う結晶成長装置において、原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面は、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置され、前記第一ガス供給管の前記原料ガスの吹き出し口が当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設され、前記第二ガス供給管は、前記基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって前記第二のガスを噴射する状態で配設され、前記ガス導入管は、前記ガス供給管を中心として当該ガス供給管の径方向外方の位置に配設されているとともに、そのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されていることを特徴としている。

【0025】

上記構成によれば、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う際に、基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、ガス供給管の原料ガスの吹き出し口を当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設しているので、基板の加熱による熱対流により基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単な構成で良好な結晶成長を安価に行うことができる。

【0026】

さらに、反応に直接寄与しない第二のガスを噴射する第二ガス供給管を、基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって第二のガスを噴射する状態で配設しているので、第二ガス供給管から噴射された第二のガスでガス供給管から基板に噴射された原料ガスの広がりを抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着を抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0027】

また、反応に直接寄与しない第三のガスを反応容器内に導入するガス導入管を、ガス供 給管を中心として当該ガス供給管の径方向外方の位置に配設するとともに、そのガスの吹き出し口が基板の結晶成長を行う側の表面に対向する方向からガス供給管の吹き出し口よりも基板側に延在して、当該基板の結晶成長を行う側の表面の略同じ位置であって径方向外方の位置まで延在して配設しているので、ガス導入管から噴射された第三のガスでガス供給管から基板に噴射された原料ガスの広がりをより一層抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより少ない原料ガスでより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着をより一層抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0028】

また、この発明は上記に加え、前記結晶成長装置は、前記基板の加熱温度が700℃以上となる工程を少なくとも一工程行うものであってもよい。

【0029】

上記構成によれば、基板の加熱温度が700℃以上となる工程を少なくとも一工程行うので、熱対流が顕著となる700℃以上の工程においても、基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単な構成で良好な結晶成長を安価に行うことができる。

【0030】

また、この発明は上記に加え、前記基板は、前記結晶成長を行う側の表面以外の部分が前記加熱源としての前記サセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆われていてもよい。

【0031】

上記構成によれば、基板の結晶成長を行う側の表面以外の部分を加熱源としてのサセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆っているので、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度上昇を低減することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面にGaN系膜が付着して基板上に成長される結晶の品質が低下することを防止することができ、簡単な構成でより一層良好な結晶成長を安価に行うことができる。

【0032】

さらに、この発明は、上記に加え、前記カバーは、その外表面が非鏡面加工された石英で形成してもよい。

【0033】

上記構成によれば、基板の結晶成長を行う側の表面以外の部分を覆って加熱源としてのサセプターからの輻射熱を散乱、吸収、反射するカバーを、その外表面が非鏡面加工された石英で形成しているので、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度が上昇することをより一層抑制することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面に付着したGaN系膜が剥がれ落ちることを防止することができ、簡単な構成でより一層良好な結晶成長を安価に行うことができる。

【0034】

また、本発明は、上記に加え、前記結晶成長装置は、前記ガス供給管の前記原料ガスの吹き出し口と前記基板の前記結晶成長を行う側の表面とが、300mmよりも短い所定の距離で配設されていてもよい。

【0035】

上記構成によれば、ガス供給管の原料ガスの吹き出し口と基板の結晶成長を行う側の表面とを、300mmよりも短い所定の距離で配設しているので、ガス供給管が加熱されてガス供給管へのGaN系反応生成物の付着を低減させることができ、ガス供給管の交換頻度を低減することができるとともに、ガス供給管に付着したGaN系反応生成物による基板上に生成される結晶への影響を低減して、結晶性を向上させることができ、また、結晶成長させるGaN系膜の膜厚や特性に応じて、ガス供給管の吹き出し口と基板の結晶成長面との距離を適宜設定して、レイアウトの自由度を向上させることができる。

【0036】

本発明の結晶成長方法は、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを前記基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う結晶成長方法において、原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設された第一ガス供給管の前記原料ガスの吹き出し口から当該基板の結晶成長を行う側の表面に前記原料ガスを吹き出すとともに、前記基板の結晶成長を行う側の表面に略対向する方向から当該基板の外周よりも外側の位置に向かって、前記第二ガス供給管から前記反応に直接寄与しない第二のガスを噴射し、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設され且つそのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されたガス導入管から前記反応に直接寄与しない第三のガスを導入することにより、前記結晶成長を行うことを特徴としている。

【0037】

上記構成によれば、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う際に、基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、ガス供給管の原料ガスの吹き出し口を当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設しているので、基板の加熱による熱対流により基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単かつ安価に良好な結晶成長を行うことができる。

【0038】

また、反応に直接寄与しない第二のガスを噴射する第二ガス供給管を、基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって第二のガスを噴射する状態で配設しているので、第二ガス供給管から噴射された第二のガスでガス供給管から基板に噴射された原料ガスの広がりを抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着を抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0039】

また、反応に直接寄与しない第三のガスを反応容器内に導入するガス導入管を、ガス供給管を中心として当該ガス供給管の径方向外方の位置に配設するとともに、そのガスの吹き出し口が基板の結晶成長を行う側の表面に対向する方向からガス供給管の吹き出し口よりも基板側に延在して、当該基板の結晶成長を行う側の表面の略同じ位置であって径方向外方の位置まで延在して配設しているので、ガス導入管から噴射された第三のガスでガス供給管から基板に噴射された原料ガスの広がりをより一層抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより少ない原料ガスでより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着をより一層抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0040】

また、本発明は、上記に加え、前記結晶成長方法は、前記基板の加熱温度が700℃以上となる工程を少なくとも一工程行うものであってもよい。

【0041】

上記構成によれば、基板の加熱温度が700℃以上となる工程を少なくとも一工程行うので、熱対流が顕著となる700℃以上の工程においても、基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単かつ安価に良好な結晶成長を行うことができる。

【0042】

また、本発明は、上記に加え、前記結晶成長方法は、前記基板の前記結晶成長を行う側の表面以外の部分を、前記加熱源としての前記サセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆った状態で、前記基板を加熱して、前記結晶成長を行ってもよい。

【0043】

上記構成によれば、基板の結晶成長を行う側の表面以外の部分を、加熱源としてのサセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆った状態で、基板を加熱して結晶成長を行うので、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度上昇を低減することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面にGaN系膜が付着して基板上に成長される結晶の品質が低下することを防止することができ、簡単かつ安価により一層良好な結晶成長を行うことができる。

【0044】

さらに、本発明は、上記に加え、前記結晶成長方法は、前記カバーの外表面が非鏡面加工された石英で形成されていてもよい。

【0045】

上記構成によれば、基板の結晶成長を行う側の表面以外の部分を覆って加熱源としてのサセプターからの輻射熱を散乱、吸収、反射するカバーを、その外表面が非鏡面加工された石英で形成しているので、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度が上昇することをより一層抑制することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面に付着したGaN系膜が剥がれ落ちることを防止することができ、簡単かつ安価により一層良好な結晶成長を行うことができる。

【0046】

また、本発明は、上記に加え、前記結晶成長方法は、前記ガス供給管の前記原料ガスの吹き出し口と前記基板の前記結晶成長を行う側の表面とが、300mmよりも短い所定の距離で配設されていてもよい。

【0047】

上記構成によれば、ガス供給管の原料ガスの吹き出し口と基板の結晶成長を行う側の表面とを、300mmよりも短い所定の距離で配設しているので、ガス供給管が加熱されてガス供給管へのGaN系反応生成物の付着を低減させることができ、ガス供給管の交換頻度を低減することができるとともに、ガス供給管に付着したGaN系反応生成物による基板上に生成される結晶への影響を低減して、結晶性を向上させることができ、また、結晶成長させるGaN系膜の膜厚や特性に応じて、ガス供給管の吹き出し口と基板の結晶成長面との距離を適宜設定して、レイアウトの自由度を向上させることができる。

【0048】

また、本発明の結晶製造装置は、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを前記基板に噴射し、気相反応させてAl x In y Ga (1-x-y) N(ただし、x、y=0〜1)を含む結晶を成長させる結晶製造装置において、原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面は、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置され、前記第一ガス供給管の前記原料ガスの吹き出し口が当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態 で配設され、前記第二ガス供給管は、前記基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって前記第二のガスを噴射する状態で配設され、前記ガス導入管は、前記ガス供給管を中心として当該ガス供給管の径方向外方の位置に配設されているとともに、そのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されていることを特徴とする。

【0049】

また、本発明の結晶製造方法は、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを前記基板に噴射し、気相反応させてAl x In y Ga (1-x-y) N(ただし、x、y=0〜1)を含む結晶の成長を行う結晶製造方法において、原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設された第一ガス供給管の前記原料ガスの吹き出し口から当該基板の結晶成長を行う側の表面に前記原料ガスを吹き出すとともに、前記基板の結晶成長を行う側の表面に略対向する方向から当該基板の外周よりも外側の位置に向かって、前記第二ガス供給管から前記反応に直接寄与しない第二のガスを噴射し、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設され且つそのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されたガス導入管から前記反応に直接寄与しない第三のガスを導入することにより、前記結晶成長を行うことを特徴とする。

【0050】

本発明のGaN系半導体薄膜の製造方法は、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを前記サファイア製の基板に噴射し、気相反応させてAl x In y Ga (1-x-y) N(ただし、x、y=0〜1)を含む結晶の成長を行うGaN系半導体薄膜の製造方法において、GaN系材料を結晶成長させるための原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設された第一ガス供給管の前記原料ガスの吹き出し口から当該基板の結晶成長を行う側の表面に前記原料ガスを吹き出すとともに、前記基板の結晶成長を行う側の表面に略対向する方向から当該基板の外周よりも外側の位置に向かって、前記第二ガス供給管から前記反応に直接寄与しない第二のガスを噴射し、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設され且つそのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されたガス導入管から前記反応に直接寄与しない第三のガスを導入することにより、前記GaN系半導体薄膜の結晶成長を行うことを特徴とする。

【0051】

【発明の実施の形態】

以下、本発明の好適な実施の形態を添付図面に基づいて詳細に説明する。なお、以下に述べる実施の形態は、本発明の好適な実施の形態であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0052】

図1は、本発明の結晶成長装置及び結晶成長方法を示す図であり、図1は、本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の反応ガスの流れに対して略平行な面から見た正面概略構成図である。

【0053】

本第1形態は、結晶成長面を下方向に向けた状態で基板を配設して、この基板の結晶成長面の下方に配設されたガス供給管から原料ガスを基板の結晶成長面に向けて噴射させて、良質なGaN系半導体結晶膜を成長させるもので、請求項1及び請求項8に対応するものである。

【0054】

図1において、結晶成長装置20は、略円筒形の反応容器21を備えており、反応容器21は、その上端が、図示しないが上側フランジ等により閉止され、その下端が、図示しない下側フランジにより閉止されて、外部大気雰囲気と遮断された密閉空間に形成されている。

【0055】

反応容器21内には、上側フランジに密接しつつ上側フランジを貫通するとともに、図1の上下方向に所定量移動可能なサセプターロッド22が挿入されており、サセプターロッド22の下側先端部には、石英製のサセプターカバー23を介して加熱源となるサセプター24が取り付けられている。サセプターカバー23の上側には、サセプターロッド22の貫通する孔の形成された連通管25が配設されている。

【0056】

サセプター24は、図1において上下面が平面状に形成された柱状、例えば、円柱形状に形成されており、カーボンで形成されて、その表面がSiC(炭化珪素)でコーティングされている。図1において、サセプター24の下面には、結晶成長用の基板26が取り付けられており、基板26は、サセプター24の外周面と下面の一部を覆う状態で配設された略筒状、例えば、円筒形状のサセプターホルダ27によりサセプター24の下面に密着されるとともに、その結晶成長面(結晶成長を行う側の表面)を下側に向けた状態で、かつ、サセプター24の自重でサセプター24とサセプターホルダ27の下側の保持部27aとの間に狭持された状態でサセプター24の下面に取り付けられている。すなわち、基板26は、結晶成長装置20の反応容器21が垂直方向に配設されている場合、重力方向である垂直方向下方とは反対方向のベクトルに対して結晶成長面が対向する状態で配設されている。

【0057】

基板26は、サセプターロッド22が上下方向に移動されることにより、反応容器21内の任意の位置に設置される。

【0058】

結晶成長装置20は、反応容器21の下端を閉止する下側フランジを貫通して、反応容器21内に所定量侵入する状態でガス供給管28が配設されており、ガス供給管28はその噴射口が基板26の結晶成長面に対して略垂直方向に向いた状態で配設されている。すなわち、ガス供給管28は、その噴射口が基板26の結晶成長面の概ね中心の真下に位置して、基板26の結晶成長面に略垂直に対向する状態で、かつ、上方を向いた状態で配設されている。

【0059】

結晶成長装置20は、反応容器21の外部に、サセプター24の外部を覆う状態で誘導加熱用コイル29が配設されており、誘導加熱用コイル29は、図示しない電源から高周波電流が流されることにより、基板26の加熱源となるサセプター24内部に渦電流を発生させて、サセプター24の下面に取り付けられている基板26を所定の高温度に加熱する。

【0060】

上記ガス供給管28からは、基板26上に結晶成長を行わせるための原料ガスであるTMG、TMA、TMI、アンモニア、水素、窒素が供給され、基板26表面には、後述するように、この原料ガスにより、GaN、AlN、InNあるいはそれらの混晶が成長する。

【0061】

次に、本第1形態の作用を説明する。結晶成長装置20は、サセプターホルダ27の保持部27a上に基板26を載せ、サセプターホルダ27内にサセプター24を挿入することにより、サセプター24の自重でサセプターホルダ27の保持部27aとサセプター24との間に、結晶成長面を下方向に向けた状態で基板26を狭持する。

【0062】

この基板25を保持しサセプター24の収納されているサセプターホルダ27にサセプターロッド22の連結されたサセプターカバ24及び連結管26を取り付けて、サセプターロッド22の貫通する上側フランジを反応容器21の上端に取り付け、反応容器21の上端を閉止する。

【0063】

また、反応容器21の下端に、ガス供給管28の取り付けられた下側フランジを取り付けて、反応容器21の下端を閉止する。

【0064】

次に、サセプターロッド22を上下移動させて、ガス供給管28と基板26との位置調整を行った後、反応容器21内の空気を排気して、反応容器21内を結晶成長の反応に直接寄与しない窒素ガスと水素ガスで置換する。

【0065】

したがって、基板26は、重力とは反対方向のベクトルに対してその結晶成長面が対向する状態で配設されており、ガス供給管28は、その噴射口が基板26の結晶成長面の中心の真下に位置して、基板26の結晶成長面に対して略垂直に対向する状態で、かつ、上方を向いた状態で配設されている。

【0066】

その後、結晶成長装置20は、誘導加熱用コイル29に通電し、渦電流をサセプター24に発生させて、基板26を所定の高温度に加熱する。

【0067】

この状態で、結晶成長装置20は、ガス供給管28から原料ガスであるTMG、TMA、TMI、アンモニア、水素、窒素が供給されると、基板26の結晶成長面でGaN、AlN、InNあるいはこれらの混晶が成長する。

【0068】

このとき、ガス供給管28の噴射口から噴射される原料ガスの温度は、基板26やサセプター24あるいはサセプターホルダ27付近の温度に比較して低いため、ガス供給管28から基板26方向に噴射された原料ガスは、基板26の表面で熱せられて熱対流が発生するが、基板26がその結晶成長面を下方向に向けて配設され、ガス供給管28が基板26の下方から結晶成長面に向かって原料ガスを噴射する状態で配設されているため、この原料ガスの熱対流は、基板26の中心から径方向に向かって外側に流れることとなる。

【0069】

したがって、基板26の表面には、ガス供給管28から基板26の結晶成長面に向かって噴射された新鮮な原料ガスが常に供給され、従来のように、結晶成長装置20を複雑で高価な構成とすることなく、簡単な構成で、かつ、安価な結晶成長装置20で、良質なGaN系半導体結晶膜を基板26表面に成長させることができる。

【0070】

また、ガス供給管28の噴射口と基板26との間の距離を、従来よりも広くすることができ、基板26の表面に広範囲にわたって良質なGaN、AlN、InNあるいはこれらの混晶半導体結晶膜を成長させることができる。

【0071】

なお、本第1形態においては、原料ガスとして、TMG、TMA、TMI、アンモニア、水素、窒素を用いているが、GaN系材料を結晶成長させることができる原料ガスであれば、これら以外のものについても、同様に適用することができる。

【0072】

また、結晶成長装置20の反応容器21内の部品の材料については、上記説明した機能を果たすものであれば、上記のものに限るものではない。

【0073】

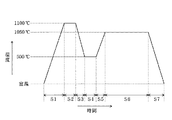

図2は、本発明の結晶成長装置及び結晶成長方法を示す図であり、図2は、本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置による結晶成長工程を示す図である。

【0074】

本第2形態は、結晶成長工程で基板の加熱温度が700℃以上となる工程を少なくとも一工程行うものである。

【0075】

なお、本第2形態は、上記の第1形態で用いた結晶成長装置20を用いて結晶成長を行うものであり、本第2形態の説明においては、上記第1形態で用いた符号をそのまま用いて、以下説明する。

【0076】

図1に示した結晶成長装置20を用いてGaN膜の結晶成長を行う場合、図2に示すような温度シーケンスを伴う結晶成長工程処理を行う。なお、図2は、横軸を時間軸に、縦軸を温度として時間の経過に伴って各処理工程での温度を示している。

【0077】

結晶成長装置20は、サセプター24に保持された基板26が反応容器21内に位置調整されてセットされると、まず、水素雰囲気で基板26の温度を室温から1100℃まで昇温させる昇温工程処理S1を行い、その後、水素雰囲気中で基板26を1100℃で熱処理してクリーニングする高温熱処理工程処理S2を行う。

【0078】

次に、結晶成長装置20は、1100℃まで昇温された基板26を500℃まで低下させる降温工程処理S3を行って、低温バッファ層成長工程処理S4を行い、低温でGaN層を成長させる。

【0079】

次に、結晶成長装置20は、基板26の温度を1050℃まで上昇させる昇温工程処理S5を行って、この1050℃で高温GaN膜を成長させる成長工程処理S6を行い、最後に降温工程処理S7を行って、室温まで基板26を冷却する。

【0080】

このように、結晶成長工程で、700℃以上となる工程処理を少なくとも1工程設けると、従来のように、結晶成長装置20を複雑で高価な構成とすることなく、簡単な構成で、かつ、安価な結晶成長装置20で、より一層良質なGaN系半導体結晶膜を基板26表面に成長させることができる。

【0081】

上記各工程処理を行って結晶成長を行うと、700℃以上の温度での各工程処理においては、基板26の結晶成長面での熱対流が700℃以下の場合よりも顕著に発生するが、基板26の結晶成長面とガス供給管28の噴射口との位置関係を適切に設定することにより、700℃以上の高温においても、安定的に新鮮な原料ガスを基板26の結晶成長面に供給することができる。

【0082】

なお、上記成長工程以外についても、GaN系結晶成長を行う場合に、700℃以上の高温工程を経るものについて、同様に適用することができる。

【0083】

また、上記第2形態については、高温GaN膜を成長させる成長工程処理S6について700℃以上の高温処理を行うようにしているが、GaN膜以外であっても、その機能を満たすことが可能な材料であれば、適宜適用することができる。

【0084】

図3は、本発明の結晶成長装置及び結晶成長方法を示す図であり、図3は、本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の反応ガスの流れに対して略平行な面から見た正面概略構成図である。

【0085】

本第3形態は、基板の加熱源からの輻射熱を散乱、吸収、反射するカバーで、基板の結晶成長面以外の部分を覆ったものである。

【0086】

なお、本第3形態は、上記第1形態で用いた結晶成長装置20と同様の結晶成長装置に適用したものであり、本第3形態の説明においては、第1形態の結晶成長装置20と同様の構成部分には、同一の符号を付して、その詳細な説明を省略する。

【0087】

図3において、結晶成長装置30は、その表面がSiCでコーティングされたカーボン製のサセプター24とサセプターホルダ31の保持部31aにより結晶成長面を下向きにして基板26を狭持する状態で基板26を保持しており、サセプターホルダ31は、不透明な石英により形成されている。また、サセプター24の上部には、不透明な石英で形成されたサセプターカバー32が配設されており、サセプターカバー32には、サセプターロッド22の下側先端部が取り付けられている。

【0088】

すなわち、基板26は、加熱源であるサセプター24に結晶成長面と反対側の面が密着されているとともに、その結晶成長面以外の面が加熱源であるサセプター24とともに不透明な石英で形成されたサセプターホルダ31及びサセプターカバー32をカバーとして覆われた状態となっており、不透明な石英は、加熱源であるサセプター24からの輻射熱を効率的に散乱、吸収及び反射する。

【0089】

本第3形態の結晶成長装置20を用いて結晶成長を行う際、誘導加熱用コイル29に高周波電流を流して、基板26の加熱源となるサセプター24内部に渦電流を発生させて、サセプター24の下面に取り付けられている基板26を所定の高温度に加熱し、基板26の結晶成長面の下方に配設されたガス供給管28から基板26の結晶成長面に向かって原料ガスを噴射する。噴射された原料ガスは、基板26の結晶成長面で熱せられて温度上昇するが、原料ガスは、上方が基板26で遮られているため、基板26の中心から基板26の径方向に結晶成長面に沿って流れることとなり、常に新鮮な原料ガスが基板26の結晶成長面に供給される。

【0090】

特に、基板6及び加熱源であるサセプター24は、不透明な石英で形成されたカバーとしてのサセプターホルダ31及びサセプターカバー32により覆われており、加熱源であるサセプター24からの輻射熱がサセプターホルダ31及びサセプターカバー32により散乱、吸収及び反射されて、サセプターホルダ31及びサセプターカバー32の外側の温度の上昇を抑制することができる。したがって、ガス供給管28から基板26の結晶成長面に噴射された原料ガスの熱対流を小さく抑制することができ、原料ガスの基板26の結晶成長面への供給効率を向上させることができる。その結果、良質なGaN系半導体結晶膜をより一層効率的に基板26表面に成長させることができる。

【0091】

また、結晶成長を行う際、サセプターホルダ31及びサセプターカバー32の外表面に副次的にGaN系の膜が付着するが、サセプターホルダ31及びサセプターカバー32を不透明な石英で形成しているため、サセプターホルダ31及びサセプターカバー32自体の温度上昇を抑制することができ、この膜の付着量を抑制することができる。

【0092】

したがって、サセプターホルダ31及びサセプターカバー32に付着したGaN系膜の付着量が多くなって剥がれて基板26の結晶成長面へ飛散することによる結晶成長品質の低下、歩留まりの低下を抑制することができるとともに、このような結晶品質の低下や歩留まりの低下を防止するために行う結晶成長装置30内(反応容器21内)の清掃の頻度を減らすことができ、結晶成長品質を向上させつつ、結晶成長装置30の利用効率を向上させることができる。

【0093】

なお、本第3形態においては、原料ガスとして、TMG、TMA、TMI、アンモニア、水素、窒素を用いているが、GaN系材料を結晶成長させることができる原料ガスであれば、これら以外のものについても、同様に適用することができる。

【0094】

また、結晶成長装置30の反応容器21内の部品の材料については、上記説明した機能を果たすものであれば、上記のものに限るものではない。

【0095】

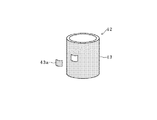

図4は、本発明の結晶成長装置及び結晶成長方法を示す図であり、図4は、本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置のサセプターホルダの正面図である。

【0096】

本第4形態は、サセプターホルダの外表面を非鏡面としたものである。

【0097】

図4において、サセプターホルダ40は、石英により略円筒形状に形成されており、加工形成後に、熱歪を軽減するために高温でアニールが行われている。通常アニールを行った石英表面は、鏡面状態となっているため、サセプターホルダ40は、このアニールを行った後で、外表面に切削加工を行い、微小の凹凸を多数形成して、外表面を非鏡面状態としている。

【0098】

この非鏡面状態の外表面を有したサセプターホルダ40を使用して、図1に示した結晶成長装置20を用いて、第1形態あるいは第2形態と同様に結晶成長させると、結晶成長に伴ってサセプターホルダ40の外表面にGaN系材料の膜41が付着するが、サセプターホルダ40の外表面に付着した膜41の剥がれを抑制して、結晶成長品質の向上及び結晶成長装置の利用効率の向上を図ることができる。

【0099】

すなわち、従来は、図5に示すように、サセプターホルダ42を石英で形成する場合には、高温でアニールしたものをそのまま使用しているため、上述のように、その外表面が鏡面状態となっている。この鏡面状態のサセプターホルダ42を用いて基板への結晶成長を行うと、結晶成長に伴ってサセプターホルダ42の外表面に膜43が付着し、結晶成長の回数を重ねるうちに、膜43の膜厚が厚くなるとともに、結晶成長工程で生じるサセプターホルダ42の温度の上下変動により、サセプターホルダ42の外表面に付着した膜43の一部43aが剥がれる膜剥がれが生じる。剥がれた膜43aは、反応容器内に供給される原料ガスや当該原料ガスの熱対流によって舞い上げられて、基板の結晶成長面に付着することがある。このように剥がれた膜43aが基板の結晶成長面に付着すると、基板に形成された結晶膜の欠陥が増大して、結晶成長基板の歩留まりが低下する。そのため、従来の結晶成長装置では、膜剥がれが生じる程度にサセプターホルダ42に膜43が付着すると、サセプターホルダ42を洗浄して、サセプターホルダ42の外表面から膜43を取り除くことが行われている。

【0100】

ところが、本第4形態のサセプターホルダ40は、上述のように、切削加工等によりその外表面に凹凸が形成されて非鏡面状態となっている。したがって、結晶成長時にサセプターホルダ40の外表面に付着した膜41が、より強固な付着力を持ってサセプターホルダ40に付着することとなり、結晶成長時にサセプターホルダ40の外表面から剥がれることを抑制することができる。

【0101】

なお、本出願人の実験によると、外表面を切削加工して非鏡面とした石英製のサセプターホルダ40を使用して結晶成長を行ったところ、1200℃程度の高温で使用しても、クラックの発生等の問題は発生せず、外表面が鏡面である従来のサセプターホルダ42を使用した場合と比較して、1つのサセプターホルダ40で洗浄を行うことなく結晶成長することのできる回数が、大幅に増大した。

【0102】

その結果、結晶成長品質及び結晶成長装置の利用効率をより一層向上させることができる。

【0103】

なお、本第4形態においては、サセプターホルダ40として透明の石英を使用してその外表面を非鏡面状態としているが、上記第3形態で説明したように、不透明な石英を使用して、その外表面を非鏡面状態としたサセプターホルダを用いてもよい。この場合には、上記第3形態の作用効果をより一層向上させることができる。すなわち、不透明な石英製のサセプターホルダの外表面を非鏡面状態とすると、サセプターからの輻射を外表面の凹凸でさらに低減することができ、サセプターホルダの外部の温度をより一層低減して、良質なGaN系半導体結晶膜を基板表面により一層効率的に成長させることができる。

【0104】

図6は、本発明の結晶成長装置及び結晶成長方法を示す図であり、図6は、本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の反応ガスの流れに対して略平行な面から見た正面概略構成図である。

【0105】

本第5形態は、基板の結晶成長表面とガス供給管の噴射口との距離を300mm以下に設定したもので、請求項5及び請求項12に対応するものである。

【0106】

なお、本第5形態は、上記第1形態で用いた結晶成長装置20と同様の結晶成長装置に適用したものであり、本実施の形態の説明においては、第1形態の結晶成長装置20と同様の構成部分には、同一の符号を付して、その詳細な説明を省略する。

【0107】

図6において、結晶成長装置50は、基板26を、サセプター24とサセプターホルダ27の保持部27aにより結晶成長面を下向きにした状態で保持し、サセプター24の上部には、サセプターロッド22の下側先端部に取り付けられたサセプターカバー32が配設されている。サセプターカバー23の上側には、サセプターロッド22の貫通する孔の形成された連通管25が配設されており、サセプターロッド22は、反応容器21の図示しない上側フランジに密接しつつ上側フランジを貫通するとともに、図6の上下方向に所定量移動可能となっている。

【0108】

結晶成長装置50は、反応容器21の下端を閉止する下側フランジを貫通して、反応容器21内に所定量侵入する状態でガス供給管28が配設されており、ガス供給管28はその噴射口28aが基板26の結晶成長面に対して略垂直方向に向いた状態で配設されている。すなわち、ガス供給管28は、その噴射口28aが基板26の結晶成長面の中心の真下に位置して、基板26の結晶成長面に略垂直に対向する状態で、かつ、上方を向いた状態で配設されている。

【0109】

そして、基板26は、サセプターロッド22を上下方向に移動させることにより、サセプター24とサセプターホルダ24に保持されている基板26を上下方向に移動して、ガス供給管28の噴射口28aとの位置を任意に設定可能となっており、本実施の形態の結晶成長装置50では、この基板26の結晶成長面とガス供給管28の噴射口28との距離dを200mmに設定している。

【0110】

この結晶成長装置50を使用して結晶成長を行う場合、基板26を結晶成長面を下方に向けた状態でサセプター24とサセプターホルダ27により保持させた後、サセプターロッド22の取り付けられたサセプターカバー23を取り付けて反応容器21内に挿入し、サセプターロッド22を上下方向に移動させて、ガス供給管28の噴射口28aとの距離dを200mmに設定した状態で配置させる。

【0111】

次に、基板26を誘導加熱用コイル29によりサセプター24に渦電流を発生させてサセプター24を加熱源として基板26を加熱し、ガス供給管28から原料ガスであるTMG、TMA、TMI、アンモニア、水素、窒素を基板26に向かって噴射する。

【0112】

ガス供給管28から噴射されるガスの温度は、基板26やサセプター24あるいはサセプターホルダ27付近の温度に比較して低いため、基板26の表面で熱せられて熱対流が発生する。ところが、この原料ガスの熱対流は、基板26がその結晶成長面を下方向に向けて配設され、ガス供給管28が基板26の下方から結晶成長面に向かって原料ガスを噴射する状態で配設されているため、基板26の中心から径方向に向かって外側に流れることとなり、基板26の結晶成長表面に常に新鮮な原料ガスを供給することができる。

【0113】

特に、ガス供給管28の噴射口28aと基板26の結晶成長表面との距離dを200mmという従来技術の数mmに比較して大幅に長く設定しているが、上述のように、ガス供給管28から基板26に噴射した原料ガスを、熱対流の影響を受けることなく、基板26の結晶成長面に適切に供給することができる。

【0114】

したがって、簡単な構成で、かつ、安価な結晶成長装置50で、表面モフォロジーが鏡面である良質な結晶性を有するGaN系半導体結晶膜を基板26表面に成長させることができる。

【0115】

また、ガス供給管28の噴射口28aと基板26の結晶成長面との距離dを200mmと長くしているため、ガス供給管28の温度上昇を抑制することができ、従来問題となっていたガス供給管28への生成物の付着を防止することができる。その結果、基板26に生成されるGaN系半導体結晶膜の結晶性をより一層向上させることができる。

【0116】

なお、本第5形態においては、原料ガスとして、TMG、TMA、TMI、アンモニア、水素、窒素を用いているが、GaN系材料を結晶成長させることができる原料ガスであれば、これら以外のものについても、同様に適用することができる。

【0117】

また、結晶成長装置50の反応容器21内の部品の材料については、上記説明した機能を果たすものであれば、上記のものに限るものではない。

【0118】

さらに、本第5形態においては、ガス供給管28の噴射口28aと基板26の結晶成長面との距離dを200mmに設定しているが、200mmに限るものではなく、300mm以下であれば、良好な結晶性を得ることができる。なお、ガス供給管28の噴射口28aと基板26の結晶成長面との距離dは、短くなるほどGaN系結晶膜の成長速度が大きくなり、この距離dが長くなればなるほど膜厚分布が小さくなる。したがって、生成する結晶膜の用途に応じて、ガス供給管28の噴射口28aと基板26の結晶成長面との距離dを適宜設定することができ、GaN系材料の結晶成長における結晶の成長条件や結晶成長装置50のレイアウトのマージンを大きくすることができる。

【0119】

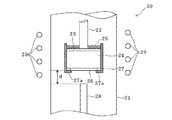

図7は、本発明の結晶成長装置及び結晶成長方法を示す図であり、図7は、本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の反応ガスの流れに対して略平行な面から見た正面概略構成図である。

【0120】

本第6形態は、反応に直接寄与しないガスを基板に向かって基板の周囲方向に噴射させる第二ガス供給管を設けたものである。

【0121】

なお、本実施の形態は、上記第1形態で用いた結晶成長装置20と同様の結晶成長装置に適用したものであり、本形態の説明においては、第1形態の結晶成長装置20と同様の構成部分には、同一の符号を付して、その詳細な説明を省略する。

【0122】

図7において、結晶成長装置60は、基板26を、サセプター24とサセプターホルダ27の保持部27aにより結晶成長面を下向きにした状態で保持し、サセプター24の上部には、サセプターロッド22の下側先端部に取り付けられたサセプターカバー32が配設されている。サセプターカバー23の上側には、サセプターロッド22の貫通する孔の形成された連通管25が配設されており、サセプターロッド22は、反応容器21の図示しない上側フランジに密接しつつ上側フランジを貫通するとともに、図7の上下方向に所定量移動可能となっている。

【0123】

結晶成長装置60は、反応容器21の下端を閉止する下側フランジ61を貫通して、反応容器21内に所定量侵入する状態で原料ガスを噴射するガス供給管28が配設されており、ガス供給管28はその噴射口が基板26の結晶成長面に対して略垂直方向に向いた状態で配設されている。すなわち、ガス供給管28は、その噴射口28aが基板26の結晶成長面の中心の真下に位置して、基板26の結晶成長面に略垂直に対向する状態で、かつ、上方を向いた状態で配設されている。

【0124】

また、結晶成長装置60は、ガス供給管28と所定間隔空けた状態で下側フランジ61を貫通して、反応容器21内に所定量侵入する補助ガス供給管62が配設されており、補助ガス供給管62は、反応容器21内のガス供給管28の長さよりも所定長さ短く形成されている。この補助ガス供給管62からは、基板26の外周部分に向かって、反応には直接寄与しないガス、例えば、窒素ガスや水素ガスが噴射される。

【0125】

そして、基板26は、上述のように、サセプターロッド22が上下方向に移動されることにより、反応容器21内の任意の位置に設置され、ガス供給管28との距離が設定可能となっている。

【0126】

この結晶成長装置60を使用して結晶成長を行う場合、基板26を誘導加熱用コイル29によりサセプター24に渦電流を発生させてサセプター24を加熱源として基板26を加熱し、ガス供給管28から原料ガスであるTMG、TMA、TMI、アンモニア、水素、窒素を基板26に向かって噴射する。

【0127】

ガス供給管28から噴射されるガスの温度は、基板26やサセプター24あるいはサセプターホルダ27付近の温度に比較して低いため、基板26の表面で熱せられて熱対流が発生する。ところが、この原料ガスの熱対流は、基板26がその結晶成長面を下方向に向けて配設され、ガス供給管28が基板26の下方から結晶成長面に向かって原料ガスを噴射する状態で配設されているため、基板26の中心から径方向に向かって外側に流れることとなり、基板26の結晶成長表面に常に新鮮な原料ガスを供給することができる。

【0128】

また、補助ガス供給管62からは、ガス供給管28から基板26に向かって噴射された原料ガスの外側を取り巻くように、反応に直接寄与しない窒素ガスや水素ガスが噴射され、ガス供給管28から基板26の結晶成長面に向かって噴射された原料ガスの広がりを抑制して、基板26の結晶成長面への原料ガスの供給効率をより一層向上させることができる。

【0129】

したがって、簡単な構成で、かつ、安価な結晶成長装置60で、より少ない原料ガスで良質なGaN系半導体結晶膜を基板26表面に成長させることができる。

【0130】

また、補助ガス供給管62から噴射された反応に直接寄与しないガスが反応容器21の内壁とガス供給管28から噴射された原料ガスとの間を流れることとなり、補助ガス供給管62から噴射されたガスにより反応容器21の内壁付近の温度上昇が抑制されるとともに、反応容器21内壁付近で原料ガスが補助ガス供給管62から噴射されたガスにより薄められて、反応容器21の内壁へのGaN系材料膜の付着を低減することができる。

【0131】

したがって、反応容器21の内壁に付着した膜が厚くなって、膜剥がれが生じることによる結晶性の悪化や歩留まりの低下を防止することができ、この結晶性の悪化や歩留まりの低下を防止するために反応容器21を洗浄する回数を削減して、結晶成長装置60の利用効率を向上させることができる。

【0132】

さらに、結晶成長装置60は、補助ガス供給管62から噴射するガスの流量を調整することにより、ガス供給管28から噴射される原料ガスの広がりを制御することができ、基板26に成長させるGaN系結晶膜の膜厚や特性の均一性を容易に向上させることができる。

【0133】

なお、本形態においては、原料ガスとして、TMG、TMA、TMI、アンモニア、水素、窒素を用いているが、GaN系材料を結晶成長させることができる原料ガスであれば、これら以外のものについても、同様に適用することができる。

【0134】

また、結晶成長装置60の反応容器21内の部品の材料については、上記説明した機能を果たすものであれば、上記のものに限るものではない。

【0135】

さらに、補助ガス供給管62は、ガス供給管28よりも外側の位置であれば、その位置及び数は、任意に設定することができる。

【0136】

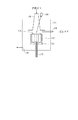

図8は、本発明の結晶成長装置及び結晶成長方法の実施の形態を示す図であり、図8は、本発明の結晶成長装置及び結晶成長方法の実施の形態を適用した結晶成長装置の反応ガスの流れに対して略平行な面から見た正面概略構成図である。

【0137】

本実施の形態は、反応に直接寄与しないガスを基板に向かって基板の周囲方向に噴射させる第二ガス供給管と基板の外周位置まで延在して配設されて反応に直接寄与しないガスを反応容器内に導入するガス導入管とを設けたものである。

【0138】

なお、本実施の形態は、上記第6形態の結晶成長装置60と同様の結晶成長装置に適用したものであり、本実施の形態の説明においては、第6形態の結晶成長装置60と同様の構成部分には、同一の符号を付して、その詳細な説明を省略する。

【0139】

図8において、結晶成長装置70は、基板26を、サセプター24とサセプターホルダ27の保持部27aにより結晶成長面を下向きにした状態で保持し、サセプター24の上部には、サセプターロッド22の下側先端部に取り付けられたサセプターカバー32が配設されている。サセプターカバー23の上側には、サセプターロッド22の貫通する孔の形成された連通管25が配設されており、サセプターロッド22は、反応容器21の図示しない上側フランジに密接しつつ上側フランジを貫通するとともに、図8の上下方向に所定量移動可能となっている。

【0140】

結晶成長装置70は、反応容器21の下端を閉止する下側フランジ61を貫通して、反応容器21内に所定量侵入する状態でガス供給管28が配設されており、ガス供給管28はその噴射口28aが基板26の結晶成長面に対して略垂直方向に向いた状態で配設されている。すなわち、ガス供給管28は、その噴射口28aが基板26の結晶成長面の中心の真下に位置して、基板26の結晶成長面に略垂直に対向する状態で、かつ、上方を向いた状態で配設されている。

【0141】

また、結晶成長装置70は、ガス供給管28と所定間隔空けた状態で下側フランジ61を貫通して、反応容器21内に所定量侵入する補助ガス供給管62が配設されており、補助ガス供給管62は、反応容器21内のガス供給管28の長さよりも所定長さ短く形成されている。この補助ガス供給管62からは、基板26の外周部分に向かって、反応には直接寄与しないガス、例えば、窒素ガスや水素ガスが噴射される。

【0142】

さらに、結晶成長装置70は、ガス供給管28の周囲を取り囲む状態で下側フランジ61を貫通して、反応容器21内に所定量侵入するガス導入管71が配設されており、ガス導入管71は、その反応容器21内の先端部が先端ほどその径が広い円錐形状に形成されているとともに、その先端がガス供給管28の噴射口28aよりも基板26側に延在し、かつ、サセプター24に保持された基板26よりも多少上方に位置する長さに形成されている。すなわち、結晶成長装置70は、サセプター24に保持された基板26が、ガス導入管71の円錐形状に開いた先端部内に位置する状態で配置されている。

【0143】

そして、基板26は、上述のように、サセプターロッド22が上下方向に移動されることにより、反応容器21内の任意の位置に設置され、ガス供給管28との距離が設定可能となっている。

【0144】

この結晶成長装置70を使用して結晶成長を行う場合、基板26を誘導加熱用コイル29によりサセプター24に渦電流を発生させてサセプター24を加熱源として基板26を加熱し、ガス供給管28から原料ガスであるTMG、TMA、TMI、アンモニア、水素、窒素を基板26に向かって噴射する。

【0145】

また、補助ガス供給管62からは、ガス供給管28から基板26に向かって噴射された原料ガスの外側を取り巻くように、反応に直接寄与しない窒素ガスや水素ガスが噴射され、ガス導入管71からは、反応に直接寄与しない窒素ガスや水素ガスが反応容器21内に導入される。

【0146】

ガス供給管28から噴射されるガスの温度は、基板26やサセプター24あるいはサセプターホルダ27付近の温度に比較して低いため、基板26の表面で熱せられて熱対流が発生する。ところが、この原料ガスの熱対流は、基板26がその結晶成長面を下方向に向けて配設され、ガス供給管28が基板26の下方から結晶成長面に向かって原料ガスを噴射する状態で配設されているため、基板26の中心から径方向に向かって外側に流れることとなり、基板26の結晶成長表面に常に新鮮な原料ガスを供給することができる。

【0147】

そして、補助ガス供給管62及びガス導入管71から噴射された反応に直接寄与しないガスは、ガス供給管28から基板26の結晶成長面に向かって噴射された原料ガスの広がりを抑制して、基板26の結晶成長面への原料ガスの供給効率をより一層向上させることができる。特に、ガス導入管71は、その先端部が基板26の外周を取り囲む位置まで延在して反応容器21の内壁とサセプターホルダ27との間に配設されており、より少ないガス量で、ガス供給管28から基板26の結晶成長面に向かって噴射された原料ガスの広がりを抑制して、基板26の結晶成長面への原料ガスの供給効率をより一層向上させることができる。

【0148】

なお、本実施の形態においては、原料ガスとして、TMG、TMA、TMI、アンモニア、水素、窒素を用いているが、GaN系材料を結晶成長させることができる原料ガスであれば、これら以外のものについても、同様に適用することができる。

【0149】

また、結晶成長装置70の反応容器21内の部品の材料については、上記説明した機能を果たすものであれば、上記のものに限るものではない。

【0150】

さらに、補助ガス供給管62は、ガス供給管28よりも外側の位置であれば、その位置及び数は、任意に設定することができる。

【0151】

図9は、上記各実施の形態の結晶成長装置で作成したGaN系半導体結晶膜を適用した半導体レーザ80の斜視図である。

【0152】

図9において、半導体レーザ80は、サファイア製の結晶成長用基板81上に順次GaN系半導体膜82が形成されており、GaN系半導体膜82は、下層からn型GaNコンタクト層83、n型AlxGa(1-x)Nクラッド層84、GaN/InyGa(1-y)N多層量子井戸活性層85、p側AlxGa(1-x)Nクラッド層86、p側GaNコンタクト層87がそれぞれ順次積層されている。ここで、x=0.2、y=0.05である。

【0153】

これら積層されている結晶層は、n型電極88がn型GaNコンタクト層83と接することができるようにn型GaNコンタクト層83までエッチングされており、n型電極88とn型GaNコンタクト層83がオーミック接合している。積層されている結晶層は、レーザ光Lが放出する光出射端面及びレーザ光Lが放出する光出射端面と対抗する端面が、レーザ光Lの放線方向とほぼ垂直方向にもエッチングされており、端面形成されている。

【0154】

p型電極89は、結晶層の最上層であるp型GaNコンタクト層87上に形成され、p型電極89とp型電極89をそれぞれカソード、アノード電極を印加して、電流を流すことにより、光出射端面からレーザ光Lが放出される。

【0155】

そして、このような半導体レーザ80は、上記各実施の形態の結晶成長装置及び結晶成長方法を用いると、簡単な構成で、かつ、安価な結晶成長装置で、良質な半導体レーザ80を作成することができる。

【0156】

なお、図9では、多層量子井戸活性層を含む半導体レーザ80について説明したが、単層量子井戸活性層やSCH(Separate Confinement Heterostructure)構造やあるいはこれらを組み合わせ等のレーザ発振を行う構造についても、同様に適用することができる。また、フォトダイオード等の受光素子やヘテロ接合トランジスタ等の電子デバイス等の高品質の結晶性が要求されるデバイスについても同様に適用することができる。

【0157】

以上、本発明者によってなされた発明を好適な実施の形態に基づき具体的に説明したが、本発明は上記のものに限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0158】

【発明の効果】

本発明の結晶成長装置によれば、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う際に、基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、ガス供給管の原料ガスの吹き出し口を当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設しているので、基板の加熱による熱対流により基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単な構成で良好な結晶成長を安価に行うことができる。

【0159】

そして、反応に直接寄与しない第二のガスを噴射する第二ガス供給管を、基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって第二のガスを噴射する状態で配設しているので、第二ガス供給管から噴射された第二のガスでガス供給管から基板に噴射された原料ガスの広がりを抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着を抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0160】

さらに、反応に直接寄与しない第三のガスを反応容器内に導入するガス導入管を、ガス供給管を中心として当該ガス供給管の径方向外方の位置に配設するとともに、そのガスの吹き出し口が基板の結晶成長を行う側の表面に対向する方向からガス供給管の吹き出し口よりも基板側に延在して、当該基板の結晶成長を行う側の表面の略同じ位置であって径方向外方の位置まで延在して配設しているので、ガス導入管から噴射された第三のガスでガス供給管から基板に噴射された原料ガスの広がりをより一層抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより少ない原料ガスでより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着をより一層抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0161】

また、基板の加熱温度が700℃以上となる工程を少なくとも一工程行うことで、熱対流が顕著となる700℃以上の工程においても、基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単な構成で良好な結晶成長を安価に行うことができる。

【0162】

また、基板の結晶成長を行う側の表面以外の部分を加熱源としてのサセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆うことで、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度上昇を低減することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面にGaN系膜が付着して基板上に成長される結晶の品質が低下することを防止することができ、簡単な構成でより一層良好な結晶成長を安価に行うことができる。

【0163】

さらに、基板の結晶成長を行う側の表面以外の部分を覆って加熱源としてのサセプターからの輻射熱を散乱、吸収、反射するカバーを、その外表面が非鏡面加工された石英で形成することで、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度が上昇することをより一層抑制することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面に付着したGaN系膜が剥がれ落ちることを防止することができ、簡単な構成でより一層良好な結晶成長を安価に行うことができる。

【0164】

また、ガス供給管の原料ガスの吹き出し口と基板の結晶成長を行う側の表面とを、300mmよりも短い所定の距離で配設することで、ガス供給管が加熱されてガス供給管へのGaN系反応生成物の付着を低減させることができ、ガス供給管の交換頻度を低減することができるとともに、ガス供給管に付着したGaN系反応生成物による基板上に生成される結晶への影響を低減して、結晶性を向上させることができ、また、結晶成長させるGaN系膜の膜厚や特性に応じて、ガス供給管の吹き出し口と基板の結晶成長面との距離を適宜設定して、レイアウトの自由度を向上させることができる。

【0165】

また、本発明の結晶成長方法によれば、所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつガス供給管から原料ガスを基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う際に、基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、ガス供給管の原料ガスの吹き出し口を当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設しているので、基板の加熱による熱対流により基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単かつ安価に良好な結晶成長を行うことができる。

【0166】

また、反応に直接寄与しない第二のガスを噴射する第二ガス供給管を、基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって第二のガスを噴射する状態で配設しているので、第二ガス供給管から噴射された第二のガスでガス供給管から基板に噴射された原料ガスの広がりを抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着を抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0167】

さらに、反応に直接寄与しない第三のガスを反応容器内に導入するガス導入管を、ガス供給管を中心として当該ガス供給管の径方向外方の位置に配設するとともに、そのガスの吹き出し口が基板の結晶成長を行う側の表面に対向する方向からガス供給管の吹き出し口よりも基板側に延在して、当該基板の結晶成長を行う側の表面の略同じ位置であって径方向外方の位置まで延在して配設しているので、ガス導入管から噴射された第三のガスでガス供給管から基板に噴射された原料ガスの広がりをより一層抑制して、より一層原料ガスを基板の結晶成長面に適切に供給することができ、簡単な構成でより少ない原料ガスでより一層良好な結晶成長を行うことができるとともに、反応容器の内壁への反応生成物の付着をより一層抑制して、反応容器の洗浄頻度を減少させることができ、利用性を向上させることができる。

【0168】

また、基板の加熱温度が700℃以上となる工程を少なくとも一工程行うことで、熱対流が顕著となる700℃以上の工程においても、基板の結晶成長表面への原料ガスの到達が阻害されることを防止することができ、簡単かつ安価に良好な結晶成長を行うことができる。

【0169】

また、基板の結晶成長を行う側の表面以外の部分を、加熱源としてのサセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆った状態で、基板を加熱して結晶成長を行うことで、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度上昇を低減することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面にGaN系膜が付着して基板上に成長される結晶の品質が低下することを防止することができ、簡単かつ安価により一層良好な結晶成長を行うことができる。

【0170】

また、基板の結晶成長を行う側の表面以外の部分を覆って加熱源としてのサセプターからの輻射熱を散乱、吸収、反射するカバーを、その外表面が非鏡面加工された石英で形成することで、加熱源であるサセプターからの輻射熱でサセプターの外周周辺の温度が上昇することをより一層抑制することができ、基板の結晶成長表面への原料ガスの到達が阻害されることをより一層適切に防止することができるとともに、サセプターの外面に付着したGaN系膜が剥がれ落ちることを防止することができ、簡単かつ安価により一層良好な結晶成長を行うことができる。

【0171】

また、ガス供給管の原料ガスの吹き出し口と基板の結晶成長を行う側の表面とを、300mmよりも短い所定の距離で配設することで、ガス供給管が加熱されてガス供給管へのGaN系反応生成物の付着を低減させることができ、ガス供給管の交換頻度を低減することができるとともに、ガス供給管に付着したGaN系反応生成物による基板上に生成される結晶への影響を低減して、結晶性を向上させることができ、また、結晶成長させるGaN系膜の膜厚や特性に応じて、ガス供給管の吹き出し口と基板の結晶成長面との距離を適宜設定して、レイアウトの自由度を向上させることができる。

【図面の簡単な説明】

【図1】本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の正面概略構成図である。

【図2】本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置及び結晶成長方法による各結晶成長工程と温度との関係を示す図である。

【図3】本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の正面概略構成図である。

【図4】本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置に用いられているサセプターホルダの斜視図である。

【図5】従来のサセプターホルダの斜視図である。

【図6】本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の正面概略構成図である。

【図7】本発明の結晶成長装置及び結晶成長方法を適用した結晶成長装置の正面概略構成図である。

【図8】本発明の結晶成長装置及び結晶成長方法の実施の形態を適用した結晶成長装置の正面概略構成図である。

【図9】本発明の結晶成長装置及び結晶成長方法で作成されたGaN系半導体結晶膜を適用した半導体レーザの斜視図である。

【図10】従来のMO−VPE法の結晶成長装置の正面概略構成図である。

【図11】従来の他の結晶成長装置の正面概略構成図である。

【符号の説明】

20 結晶成長装置

21 反応容器

22 サセプターロッド

23 サセプターカバー

24 サセプター

25 連通管

26 基板

27 サセプターホルダ

27a保持部

28 ガス供給管

28a噴射口

29 誘導加熱用コイル

30 結晶成長装置

31 サセプターホルダ

31a保持部

32 サセプターカバー

40 サセプターホルダ

41 膜

42 サセプターホルダ

43 膜

50 結晶成長装置

60 結晶成長装置

61 下側フランジ

62 補助ガス供給管

70 結晶成長装置

71 ガス導入管

80 半導体レーザ

81 基板

82 GaN系半導体膜

83 n型GaNコンタクト層

84 n型AlxGa(1-x)Nクラッド層

85 GaN/InyGa(1-y)N多層量子井戸活性層

86 p側AlxGa(1-x)Nクラッド層

87 p側GaNコンタクト層

88 n型電極

89 p型電極

Claims (13)

- 所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつ原料ガスを前記基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う結晶成長装置において、前記原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面は、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置され、前記第一ガス供給管の前記原料ガスの吹き出し口が当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設され、前記第二ガス供給管は、前記基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって前記第二のガスを噴射する状態で配設され、前記ガス導入管は、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設されているとともに、そのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されていることを特徴とする結晶成長装置。

- 前記結晶成長装置は、前記基板の加熱温度が700℃以上となる工程を少なくとも一工程行うことを特徴とする請求項1記載の結晶成長装置。

- 前記基板は、前記結晶成長を行う側の表面以外の部分が前記加熱源としての前記サセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆われていることを特徴とする請求項1または請求項2記載の結晶成長装置。

- 前記カバーは、その外表面が非鏡面加工された石英で形成されていることを特徴とする請求項3記載の結晶成長装置。

- 前記結晶成長装置は、前記ガス供給管の前記原料ガスの吹き出し口と前記基板の前記結晶成長を行う側の表面とが、300mmよりも短い所定の距離で配設されていることを特徴とする請求項1から請求項4のいずれかに記載の結晶成長装置。

- 所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつ原料ガスを前記基板に噴射し、気相反応させてAlxInyGa(1-x-y) N(ただし、x、y=0〜1)を含む結晶成長を行う結晶成長方法において、前記原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設された第一ガス供給管の前記原料ガスの吹き出し口から当該基板の結晶成長を行う側の表面に前記原料ガスを吹き出すとともに、前記基板の結晶成長を行う側の表面に略対向する方向から当該基板の外周よりも外側の位置に向かって、前記第二ガス供給管から前記反応に直接寄与しない第二のガスを噴射し、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設され且つそのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されたガス導入管から前記反応に直接寄与しない第三のガスを導入することによ り、前記結晶成長を行うことを特徴とする結晶成長方法。

- 前記結晶成長方法は、前記基板の加熱温度が700℃以上となる工程を少なくとも一工程行うことを特徴とする請求項6記載の結晶成長方法。

- 前記結晶成長方法は、前記基板の前記結晶成長を行う側の表面以外の部分を、前記加熱源としての前記サセプターからの輻射熱を散乱、吸収、反射する所定のカバーで覆った状態で、前記基板を加熱して、前記結晶成長を行うことを特徴とする請求項6または請求項7記載の結晶成長方法。

- 前記結晶成長方法は、前記カバーの外表面が非鏡面加工された石英で形成されていることを特徴とする請求項8記載の結晶成長方法。

- 前記結晶成長方法は、前記ガス供給管の前記原料ガスの吹き出し口と前記基板の前記結晶成長を行う側の表面とが、300mmよりも短い所定の距離で配設されていることを特徴とする請求項6から請求項9のいずれか1項に記載の結晶成長方法。

- 所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつ原料ガスを前記基板に噴射し、気相反応させてAl x In y Ga (1-x-y) N(ただし、x、y=0〜1)を含む結晶を成長させる結晶製造装置において、前記原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面は、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置され、前記第一ガス供給管の前記原料ガスの吹き出し口が当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設され、前記第二ガス供給管は、前記基板の結晶成長を行う側の表面に対向する方向に向いた状態で、かつ、当該基板の外周よりも外側の位置に向かって前記第二のガスを噴射する状態で配設され、前記ガス導入管は、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設されているとともに、そのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されていることを特徴とする結晶製造装置。

- 所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつ原料ガスを前記基板に噴射し、気相反応させてAl x In y Ga (1-x-y) N(ただし、x、y=0〜1)を含む結晶の成長を行う結晶製造方法において、前記原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設された第一ガス供給管の前記原料ガスの吹き出し口から当該基板の結晶成長を行う側の表面に前記原料ガスを吹き出すとともに、前記基板の結晶成長を行う側の表面に略対向する方向から当該基板の外周よりも外側の位置に向かって、前記第二ガス供給管から前記反応に直接寄与しない第二のガスを噴射し、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設され且つそのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されたガス導入管から前記反応に直接寄与しない第三のガスを導入することにより、前記結晶成長を行うことを特徴とする結晶製造方法。

- 所定の反応容器内でサセプターに保持された基板を所定温度に加熱しつつ原料ガスをサファイア製の基板に噴射し、気相反応させてAl x In y Ga (1-x-y) N(ただし、x、y=0〜1)を含む結晶の成長を行うGaN系半導体薄膜の製造方法において、GaN系材料を結晶成長させるための前記原料ガスを噴射する第一ガス供給管と、前記反応に直接寄与しない第二のガスを噴射する第二ガス供給管と、前記反応に直接寄与しない第三のガスを前記反応容器内に導入するガス導入管と、を備え、前記基板の結晶成長を行う側の表面を、重力と反対方向のベクトルに対して対向する方向に向いた状態で設置し、当該基板の結晶成長を行う側の表面に対して略垂直に対向する状態で配設された第一ガス供給管の前記原料ガスの吹き出し口から当該基板の結晶成長を行う側の表面に前記原料ガスを吹き出すとともに、前記基板の結晶成長を行う側の表面に略対向する方向から当該基板の外周よりも外側の位置に向かって、前記第二ガス供給管から前記反応に直接寄与しない第二のガスを噴射し、前記第一ガス供給管を中心として当該第一ガス供給管の径方向外方の位置に配設され且つそのガスの吹き出し口が前記基板の結晶成長を行う側の表面に対向する方向から前記第一ガス供給管の前記吹き出し口よりも前記基板側に延在して、当該基板の結晶成長を行う側の表面と略同じ位置であって径方向外方の位置まで延在して配設されたガス導入管から前記反応に直接寄与しない第三のガスを導入することにより、前記GaN系半導体薄膜の結晶成長を行うことを特徴とするGaN系半導体薄膜の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP27053598A JP3955397B2 (ja) | 1998-09-08 | 1998-09-08 | 結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP27053598A JP3955397B2 (ja) | 1998-09-08 | 1998-09-08 | 結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007081477A Division JP4615539B2 (ja) | 2007-03-27 | 2007-03-27 | 結晶製造装置及び結晶製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000091246A JP2000091246A (ja) | 2000-03-31 |

| JP3955397B2 true JP3955397B2 (ja) | 2007-08-08 |

Family

ID=17487567

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP27053598A Expired - Fee Related JP3955397B2 (ja) | 1998-09-08 | 1998-09-08 | 結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3955397B2 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7122844B2 (en) | 2002-05-13 | 2006-10-17 | Cree, Inc. | Susceptor for MOCVD reactor |

| US8366830B2 (en) | 2003-03-04 | 2013-02-05 | Cree, Inc. | Susceptor apparatus for inverted type MOCVD reactor |

| JP4258309B2 (ja) * | 2003-08-01 | 2009-04-30 | 住友電気工業株式会社 | 半導体製造装置用サセプタおよびそれを搭載した半導体製造装置 |

| JP5023834B2 (ja) * | 2007-06-19 | 2012-09-12 | 住友電気工業株式会社 | 半導体結晶の成長方法 |

| JP5517123B2 (ja) * | 2009-12-25 | 2014-06-11 | 独立行政法人産業技術総合研究所 | 窒化アルミニウム単結晶とその製造方法および製造装置 |

| JP5601033B2 (ja) * | 2010-05-28 | 2014-10-08 | 三菱化学株式会社 | 窒化物単結晶の製造方法及び窒化物単結晶 |

| JP2024053477A (ja) * | 2022-10-03 | 2024-04-15 | 株式会社デンソー | 窒化ガリウムウェハの製造装置 |

-

1998

- 1998-09-08 JP JP27053598A patent/JP3955397B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000091246A (ja) | 2000-03-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0482648B1 (en) | Method of vapour growing a semiconductor crystal | |

| KR101331011B1 (ko) | 성막 장치 및 성막 방법 | |

| KR101598911B1 (ko) | 기상 성장 장치 및 기상 성장 방법 | |

| US20110259879A1 (en) | Multi-Zone Induction Heating for Improved Temperature Uniformity in MOCVD and HVPE Chambers | |

| JP2011511459A (ja) | Cvd装置 | |

| JP2628404B2 (ja) | 半導体結晶膜の成長方法 | |

| JP3955397B2 (ja) | 結晶成長装置、結晶成長方法、結晶製造装置、結晶製造方法及びGaN系半導体薄膜の製造方法 | |

| CN107366014B (zh) | 喷头、气相生长装置以及气相生长方法 | |

| JP2002316892A (ja) | 気相成長装置 | |

| JP4592198B2 (ja) | Iii−v族化合物半導体製造装置及びiii−v族化合物半導体の製造方法 | |

| JP7731969B2 (ja) | 成膜装置、成膜方法、酸化ガリウム膜および積層体 | |

| TW202204668A (zh) | 氣相成長方法 | |

| WO2012120991A1 (ja) | 基板処理装置、及び、基板の製造方法 | |

| JP2011246749A (ja) | アルミニウム系iii族窒化物製造装置、およびアルミニウム系iii族窒化物の製造方法 | |

| JP2001181097A (ja) | 窒化物の気相成長装置 | |

| JP4615539B2 (ja) | 結晶製造装置及び結晶製造方法 | |

| JP2005005594A (ja) | 半導体製造装置 | |

| JP3955392B2 (ja) | 結晶成長装置及び結晶成長方法 | |

| US20150233017A1 (en) | Vapor phase growth method | |

| US8097541B2 (en) | Method for surface treating semiconductor | |

| JPWO2003069020A1 (ja) | 基板処理装置および基板処理方法 | |

| JP2017135170A (ja) | 気相成長装置及び気相成長方法 | |

| JP2628404C (ja) | ||

| KR100839990B1 (ko) | 이중가열방식의 수소화물기상증착 반응기 | |

| JPH11214377A (ja) | 縦型減圧気相成長装置とこれを用いた気相成長方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050519 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20050602 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20060201 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20060210 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070125 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070130 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070327 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070424 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070502 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110511 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120511 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120511 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130511 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130511 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |