JP3906012B2 - ガスバリア性積層材の製造方法 - Google Patents

ガスバリア性積層材の製造方法 Download PDFInfo

- Publication number

- JP3906012B2 JP3906012B2 JP2000205598A JP2000205598A JP3906012B2 JP 3906012 B2 JP3906012 B2 JP 3906012B2 JP 2000205598 A JP2000205598 A JP 2000205598A JP 2000205598 A JP2000205598 A JP 2000205598A JP 3906012 B2 JP3906012 B2 JP 3906012B2

- Authority

- JP

- Japan

- Prior art keywords

- triazine derivative

- gas barrier

- vapor deposition

- deposition layer

- barrier laminate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 0 Cc1nc(*)nc(C)n1 Chemical compound Cc1nc(*)nc(C)n1 0.000 description 1

Images

Landscapes

- Physical Vapour Deposition (AREA)

- Coating Of Shaped Articles Made Of Macromolecular Substances (AREA)

- Treatments Of Macromolecular Shaped Articles (AREA)

- Laminated Bodies (AREA)

Description

【発明の属する技術分野】

本発明は、透明でありかつガスバリア性に優れ、例えば、食品の包装または工業用膜として使用される包装用のガスバリア性積層材の製造方法に関するものである。

【0002】

【従来の技術】

食品、医薬品、化学薬品等の包装には、水蒸気や酸素の透過防止のため、ガスバリア性のプラスチックフィルムが使用されている。そして、内容物の変質を防ぐためさらに良好な水蒸気や酸素の透過防止性が必要な用途には、高度なガスバリア性を有するフィルムが用いられている。

【0003】

このようなフィルムとしては、従来よりアルミ箔が知られているが、使用後の廃棄処理が問題になっている他に、基本的に不透明であり、内容物を外から見ることができない問題がある。

【0004】

その他、ポリ塩化ビニリデン樹脂や塩化ビニリデンと他のポリマーとの共重合体樹脂からなる基材、あるいはこれらの塩化ビニリデン系樹脂をポリプロピレン樹脂、ポリエステル樹脂、ポリアミド樹脂にコーティングしてガスバリア性を付与したものが、特に包装材料として広く使用されているが、焼却処理で塩素系ガスが発生するため、環境保護の点で現在、問題となっており、さらに、ガスバリア性が必ずしも充分でなく、高度なバリア性が要求される内容物には使用できない。

【0005】

さらに、ポリビニルアルコール(PVA)やエチレンビニルアルコール共重合体(EVOH)も用いられるが、これらは絶乾条件では、比較的優れたガスバリア性を示すが、水蒸気バリア性は充分でなく、また、湿度条件で酸素バリアが悪化するため、現実的な条件では充分なガスバリア性材料とは言えない。

【0006】

このような問題点を解決したガスバリア性フィルムとして、真空蒸着法、例えば物理蒸着法(PVD)で二軸延伸ポリエチレンテレフタレート(PET)等のプラスチックフィルム基材上に珪素酸化物、酸化アルミニウム、酸化マグネシウム等の無機酸化物の薄膜を蒸着したフィルムが提案されている。しかしながら、このようなフィルムは。原料と製造装置が高価であり、蒸着方法に高い技術を必要とするので、コストダウンが期待できないといった問題があった。また、無機酸化物を蒸着させる際には、高温で行う必要があるため、ポリエチレンのようなTg(ガラス転移温度、以下、Tgとする。)の低いポリマーには蒸着できないといった欠点もあった。

【0007】

これらの問題点を解決した蒸着膜として、有機物であるトリアジン化合物を基材上に蒸着したガスバリア性フィルムが提案されている(WO99/66097)。このようなガスバリア性フィルムは、基材上に蒸着されたトリアジン化合物が結晶構造を取り、この結晶構造中を酸素や水蒸気が透過されないことから、高度のガスバリア性が得られ、かつ、蒸着温度を低く抑えることができることから、ポリオレフィン等のTgの低い基材を用いることが可能になるという利点がある。

【0008】

しかしながら、このようなトリアジン化合物を基材上に蒸着したガスバリア性フィルムは、湿度がある程度存在する状態で用いた場合にガスバリア性が大きく低下してしまうという欠点を有し、よって、実際に用いることができる用途が非常に限られてしまうという問題があった。

【0009】

【発明が解決しようとする課題】

本発明は、上記問題点を解決するためになされたものであり、上述したようなトリアジン化合物を基材上に蒸着して得られるガスバリア性フィルムの利点を有しつつ、湿度の存在下でもそのガスバリア性が低下しないガスバリア性積層材の製造方法を提供することを主目的とするものである。

【0010】

【課題を解決するための手段】

上記目的を達成するために、本発明は、請求項1に記載するように、基材を準備する工程と、前記基材上に蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させて、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層を形成する工程と、この1,3,5−トリアジン誘導体蒸着層表面に対し1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させるため、プラズマ処理によって変性処理を行う工程とを有するガスバリア性積層材の製造方法を提供する。

【0012】

請求項1に記載するように、プラズマを用いて上記1,3,5−トリアジン誘導体蒸着層を変性処理することにより、1,3,5−トリアジン誘導体蒸着層表面に水蒸気に対するバリア性の良好な層を形成することができる。これにより、ガスバリア性積層体自体の耐湿度性を向上させることが可能となり、湿度の高い条件下でも良好なガスバリア性を発揮することができるガスバリア性積層材を製造することができるからである。なお、本発明において、耐湿度性とは、湿度によるガスバリア性の低下を防止する特性をいうこととする。

【0013】

上記請求項1に記載された発明においては、請求項2に記載するように、前記プラズマ処理における放電電力が、5〜40W・分/m2の範囲内であることが好ましい。上記範囲より放電電力が小さい場合は、1,3,5−トリアジン誘導体蒸着層表面の変性処理の度合いが小さく、結果として十分な耐湿度性を得ることができない可能性があることから好ましくなく、一方上記範囲より大きい場合は、基材や1,3,5−トリアジン誘導体蒸着層が熱による劣化を受け、使用に際して問題が生じる可能性があるからである。

【0014】

上記請求項1又は請求項2に記載の発明においては、請求項3に記載するように、前記1,3,5−トリアジン誘導体の分子量が、85以上1000以下であり、かつ平衡蒸気圧が10-3Torrとなる温度が500℃以下であり、さらに平衡蒸気圧が10-3Torrとなる温度で熱分解しない化合物であることが好ましい。

【0015】

分子量が上記範囲内であれば、トリアジン骨格に付加された置換基の大きさが所定の範囲内となることから、トリアジン誘導体の結晶化を阻害する可能性が低く、トリアジン誘導体が有する結晶化によるガスバリア性を損なうことがないからである。また、トリアジン誘導体の平衡蒸気圧が10-3Torrとなる温度が上記範囲内であれば、蒸着に際して高温にする必要が生じる等の問題が起こる可能性が低いからである。

【0016】

上記請求項1から請求項3までのいずれかの請求項に記載の発明においては、請求項4に記載するように、前記1,3,5−トリアジン誘導体が、下記式(A)で示され、式中R1、R2、およびR3は同一であっても異なっていてもよく、かつ−NH2、−OH、−CHO、−COOH、−R−NH2、−R−OH、−R−CHO、−R−COOH、−CN、−NO2、−OCH3、−COCl、−NCO、−COOC2H5、−OSi(CH3)3、−NHCH2OH、−CH=CH2(上記式中Rは炭素数1〜6までのアルキル鎖を示す。)から選択される少なくとも1種であることが好ましい。

【0017】

【化2】

【0018】

上述したような置換基を有する1,3,5−トリアジン誘導体であれば、蒸着層内で十分に結晶化することが可能であり、高いガスバリア性を発揮することが可能となるからである。この場合、請求項6に記載するように、特に上記1,3,5−トリアジン誘導体が、メラミンもしくはシアヌル酸であることが好ましい。

【0019】

上記請求項1から請求項5までのいずれかの請求項に記載のガスバリア性積層材においては、請求項6に記載するように、上記1,3,5−トリアジン誘導体蒸着層の膜厚が、5nm〜1000nmの範囲内であることが好ましい。上記範囲より膜厚が薄い場合は、1,3,5−トリアジン誘導体蒸着層としてのガスバリア性を十分に発揮することができないからであり、上記範囲より厚い場合は、コストに対して得られるガスバリア性能が問題となる可能性があるからである。

【0020】

本発明は、さらに請求項7に記載するように、基材と、この基材上に蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させてなり、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層と、この1,3,5−トリアジン誘導体蒸着層表面に対し、前記1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させるためのプラズマ処理を行うことによって形成された変性処理層とを有することを特徴とするガスバリア性積層材を提供する。このように1,3,5−トリアジン誘導体蒸着層上に変性処理層(プラズマ処理層)を設けることにより、プラズマ処理層は、1,3,5−トリアジン誘導体蒸着層表面に水蒸気に対するバリア性の良好な層であるので、ガスバリア性積層体自体の耐湿度性を向上させることが可能となり、湿度の高い条件下でも良好なガスバリア性を発揮することができるガスバリア性積層材とすることができるからである。

【0022】

【発明の実施の形態】

以下、本発明のガスバリア性積層材の製造方法について説明する。本発明のガスバリア性積層材の製造方法は、基材を準備する工程と、前記基材上に蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させて、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層を形成する工程と、この1,3,5−トリアジン誘導体蒸着層表面に対し1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させる変性処理を行う工程とを有するものであり、特に、1,3,5−トリアジン誘導体蒸着層表面に対し1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させる変性処理を行う工程を有する点に大きな特徴を有する。

【0023】

このような本発明のガスバリア性積層材の製造方法について、上記工程順に説明する。

【0024】

本発明においては、まず基材を準備する工程が行われる。本発明に用いられる基材としては、低密度ポリエチレン、線状低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、特にメタロセン触媒を用いて重合した上記それぞれのポリエチレン、アイソタティックポリエチレン、ポリプロピレン、エチレン−ポリプロピレン共重合体、ポリブテン−1、エチレン−ブテン−1共重合体、プロピレン−ブテン−1共重合体、エチレン−プロピレン−ジエン共重合体、エチレン−プロピレン−ブテン−1共重合体、エチレン−酢酸ビニル共重合体、アイオノマーに代表されるイオン架橋オレフィン共重合体、ポリメチルペンテン、ポリビニルアルコール、超高分子量ポリエチレン等のポリオレフィン系樹脂、ハイインパクトポリスチレン、ポリスチレン、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、アクリロニトリル−ブタジエン−スチレン(ABS)樹脂、アクリロニトリル−スチレン(AS)樹脂等のスチレン系樹脂、ポリエチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリブチレンナフタレート等のポリエステル系樹脂、ナイロン樹脂、エチレンメタクリル酸共重合体、プロピレン−メタクリル酸共重合体、トリアセチルセルロース、エチルセルロース等のセルロース系樹脂等から選択された材料からなるものが用いられ、これらの樹脂を組み合わせた組成、さらには2層以上積層したものであってもよい。

【0025】

本発明においては、基材はフィルム状のものが好適に用いられ、未延伸のフィルムであっても、1軸もしくは2軸延伸したフィルムであってもよい。

【0026】

本発明のガスバリア性積層材の製造方法においては、特に金属酸化物の蒸着膜を形成することが困難であるTgの低い材料を用いた基材であっても、ガスバリア性積層材とすることができる点に特徴の一つがある。したがって、この点から本発明に用いられる基材としては、Tgが65℃以下のもの、好ましくは50℃以下のものが本発明の利点を享受し得る点で好ましい。具体的にはポリプロピレン、ナイロン、トリアセチルセルロース、エチルセルロース、ポリメタクリル酸エチル、ポリビニルアルコール、ポリ酢酸ビニル、ポリメタクリル酸プロピルを用いることが好ましく、中でもポリプロピレンおよびナイロンが好ましく、特にポリプロピレンが好ましい。

【0027】

また、本発明においては、表面上に予め蒸着層との接着性を向上させるための表面処理を施した基材を用いることが好ましい。具体的な表面処理の方法としては、プラズマ処理、コロナ放電処理を挙げることができる。

【0028】

これらの処理は、基材の被蒸着面に対して基材単独で別工程で行っても、基材に対して樹脂を溶融押出しコーテイングする場合はその直前に行ってもよい。また、被蒸着面に、イソシアネート系化合物を主とするプライマー処理を施したり、溶融押し出しコーティングでは溶融状態の樹脂接着面をオゾンガスによる接着強化処理を施したりしても良い。そのほかの表面処理方法としては、例えばグロー放電処理、スパッタリング処理、スパッタエッチング処理などの真空中での処理、あるいはサンドブラスト法のごとき機械的な粗面化処理、アルカリ処理などによる化学的処理、化学的エッチング処理、さらには金属酸化物被膜を形成する方法などが用いられる。

【0029】

次に、本発明においては、上記工程において準備された基材上に、蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させて、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層を形成する工程が行われる。この工程に用いられる蒸着方法は、通常行われている方法、例えば一般的な抵抗加熱型蒸着装置を用いて行う方法等により行われる。

【0030】

また、この工程に用いられる1,3,5−トリアジン誘導体としては、蒸着工程に用いられるものであることから、蒸着可能な1,3,5−トリアジン誘導体材料である必要がある。すなわち、この1,3,5−トリアジン誘導体は、基材上に蒸着させる工程に用いられるものであることから、蒸着できることが必須条件であり、蒸着に際して取扱が容易であるものが好適に用いられる。ここで、蒸着できるか否かもしくは蒸着に際しての取扱が容易であるか否かは、用いる材料の平衡蒸気圧が10-3Torrとなる温度により判断することが可能である。したがって、本発明に用いられる1,3,5−トリアジン誘導体としては、平衡蒸気圧が10-3Torrとなる温度が50℃〜500℃の範囲内である化合物が好ましく、特に50℃〜400℃の範囲内となる化合物が好ましい。また、本発明に用いられる1,3,5−トリアジン誘導体としては、上記平衡蒸気圧が10-3Torrとなる温度で熱分解しない化合物を用いることが好ましい。

【0031】

また、本発明に用いられる1,3,5−トリアジン誘導体は、蒸着工程により1,3,5−トリアジン誘導体蒸着層とされた際にガスバリア性を有する必要がある。このガスバリア性は一般に結晶化により生じると考えられていることから、本発明に用いられる1,3,5−トリアジン誘導体は、蒸着された際に結晶化される化合物である必要がある。このためには、トリアジン骨格に連結される置換基があまり大きくなく、かつ水素結合を有するものであることが好ましい。

【0032】

このような化合物の具体名を列記すると、メラミン、アンメリン、アンメリド、シアヌル酸、2−ウレイドメラミン、例えばメラミンシアヌレート、メラミンフォスフェート、ジメラミンピロリン酸塩、もしくはメラミンポリフォスフェートといったメラミン塩類、ヘキサメトキシメチルメラミン、もしくはアクリル系官能基化されたメラミン等の官能基化されたメラミン等を挙げることができ、好ましくは、メラミン、シアヌル酸等を挙げることができる。

【0033】

一方、化学構造の面からは、上記化学式(A)において、式中R1、R2、およびR3は同一であっても異なっていてもよく、かつ−NH2、−OH、−CHO、−COOH、−R−NH2、−R−OH、−R−CHO、−R−COOH、−CN、−NO2、−OCH3、−COCl、−NCO、−COOC2H5、−OSi(CH3)3、−NHCH2OH、−CH=CH2(上記式中Rは炭素数1〜6までのアルキル鎖を示す。)から選択される少なくとも1種であることが好ましい。上述したような置換基を有する1,3,5−トリアジン誘導体であれば、蒸着層内で十分に結晶化することが可能であり、高いガスバリア性を発揮することが可能となるからである。本発明においては、中でも置換基が−NH2および−OHであるものが好ましい。

【0034】

また、上記化学式(A)において、式中のR1、R2、およびR3で示される置換基の分子量が7〜750の範囲内、好ましくは16〜46の範囲内のものが好適に用いられる。

【0035】

本発明においては、上記R1、R2、およびR3が同一である1,3,5−トリアジン誘導体を用いることが、均一な結晶構造を形成できガスバリア性を向上させることができる点で好ましい。

【0036】

最後に分子量の面から考慮すると、分子量が大きい場合は、通常平衡蒸気圧が10-3Torrとなる温度が高くなる点、および分子量が大きい場合は、トリアジン骨格に付加された置換基が大きいことを意味し、これは基材上に蒸着した際の結晶構造に悪影響を与える点等から、分子量は小さい方が好ましい。具体的には、85〜1000の範囲内であり、好ましくは85〜220の範囲内、特に好ましくは85〜166の範囲内である。なお、上記分子量の下限値は、トリアジン骨格の分子量が81である点を考慮して決定したものである。

【0037】

以上の種々の条件、および入手の容易性、コスト面等を考慮した場合、本発明で最も好ましい1,3,5−トリアジン誘導体としては、メラミンもしくはシアヌル酸を挙げることができる。

【0038】

次に、この基材に対する1,3,5−トリアジン誘導体を蒸着する工程により得られる1,3,5−トリアジン誘導体蒸着層について説明する。

【0039】

このような1,3,5−トリアジン誘導体蒸着層は、上述した1,3,5−トリアジン誘導体を少なくとも1種類用いて形成されるものであり、層内の結晶構造により高いガスバリア性を有する層である。

【0040】

このような1,3,5−トリアジン誘導体蒸着層の膜厚は5nm〜1000nmの範囲内、特に10nm〜500nmの範囲内、中でも20〜200nmの範囲内であることが好ましい。上記範囲より膜厚が薄い場合は、要求されるガスバリア性が不足するため好ましくなく、上記範囲より膜厚が厚い場合は、得られるガスバリア性に比較してコストが高くなりすぎるといった問題が生じる可能性があるため好ましくない。

【0041】

上述したようにして、基材上に1,3,5−トリアジン誘導体蒸着層を形成した後、本発明の特徴的な構成である上記1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させる変性処理工程が行われる。

【0042】

このような、1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させる変性処理方法としては、例えば、プラズマ処理、コロナ処理、火炎処理、IR処理、UV処理、オゾン処理、酸・アルカリ処理、電子線処理、X線処理等を挙げることができるが、本発明においては、中でもプラズマ処理による変性処理方法が好ましい。

【0043】

このようなプラズマ処理に用いられるプラズマ発生装置としては、容量結合方式を用いたものであっても、誘導結合方式を用いたもの等の導波管のようなアンテナを、用いたものであってもよい。また、マイクロ波方式、RF方式、低周波方式、DC方式等の方式を用いたプラズマ発生装置を用いることが可能であるが、中でも、基板上における反応性が高い点を考慮した場合、マイクロ波方式およびRF方式が好ましく、特にマイクロ波方式が最も好ましい。

【0044】

また、本発明に用いられるプラズマ発生装置の電源としては、交流であっても直流であってもよい。また、グロー放電圧力としては、0.05〜50×10-2Torrの範囲内であることが好ましく、特に0.1〜20×10-2Torrの範囲内、中でも0.5〜10×10-2Torrの範囲内であることが好ましい。上記範囲よりグロー放電圧力が小さい場合は、分子の衝突が少なくプラズマ化しない可能性があり、プラズマの発生が不安定であることから好ましくなく、上記範囲よりグロー放電圧力が大きい場合は、電離させるエネルギーを与える前に衝突してしまいプラズマ化しない可能性があることから好ましくない。

【0045】

本発明で行われるプラズマ処理に用いられる供給ガスとしては、Ar、He等の希ガス、N2、O2、空気、乾燥空気、CO2、NH3等のガスや、例えばO2ガス85%およびArガス15%といったこれらの混合ガスを挙げることができる。本発明においては、中でも、O2ガス、あるいはO2ガスおよびArガスの混合ガスを用いることが好ましい。酸素ガスは活性度が高く、表面処理度合いが大きいことから好ましく、またアルゴンガスを混合させると、プラズマをより安定させることができるため好ましい。

【0046】

本発明で行われるプラズマ処理の際の放電電力としては、2〜100W・分/m2の範囲内が好ましく、特に、5〜50W・分/m2の範囲内、中でも10〜30W・分/m2の範囲内であることが好ましい。上記範囲より放電電力が小さい場合は、プラズマ処理量が不充分であり、1,3,5−トリアジン誘導体蒸着層表面に対して十分な耐湿度性を付与することができない可能性があることから好ましくない。一方、上記範囲より放電電力が大きい場合は、基材もしくは1,3,5−トリアジン誘導体蒸着層を熱劣化させるおそれがあり、使用に際して熱劣化に伴う種々の問題が生じる可能性があることから好ましくない。

【0047】

本発明において、上述したようなプラズマ処理工程は、1,3,5−トリアジン誘導体蒸着層が完全に形成された後に行われてもよく、また、上記1,3,5−トリアジン誘導体蒸着層形成時に同時に行われてもよい。すなわち、1,3,5−トリアジン誘導体蒸着層の形成工程の途中からプラズマ処理を開始してもよいのである。この場合、プラズマ処理と同時に形成することになる1,3,5−トリアジン誘導体蒸着層の膜厚は、膜厚全体の20%以下であることが好ましく、特に10%以下であることが好ましい。プラズマ処理と同時に形成する1,3,5−トリアジン誘導体蒸着層の膜厚が上記範囲より厚い場合は、1,3,5−トリアジン誘導体蒸着層として、必要とされるガスバリア性を得ることができない可能性があるからである。このように、プラズマ処理と同時に1,3,5−トリアジン誘導体蒸着層を形成する場合は、1,3,5−トリアジン誘導体蒸着層が最終的に形成された後に、必要であればさらにプラズマ処理を施してもよい。

【0048】

本発明においては、さらに必要に応じて、他の層を形成する工程を行ってもよい。例えば、さらに1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させることを目的として、変性処理を行った1,3,5−トリアジン誘導体蒸着層上に防湿層を形成する工程を行っても良い。

【0049】

このような防湿層として用いることができる材料としては、防湿性の観点から、延伸もしくは無延伸の、低密度ポリエチレン、高密度ポリエチレン、もしくはメタロセン触媒を用いて重合したポリエチレン等のポリエチレン材料、延伸もしくは無延伸のポリプロピレン、非結晶ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート、ポリ塩化ビニル、ポリ塩化ビニリデン等の材料を挙げることができ、さらに酸化アルミニウムやシリカを蒸着させたバリア性フィルムを用いてもよい。

【0050】

本発明においては、中でもシーラントとして使用可能な無延伸ポリエチレンまたは無延伸ポリプロピレンを防湿層として用いることが好ましい。これらの材料を防湿層とすることにより、シーラント層を別途形成する必要がなく、工程の簡略化が可能となり、コスト面で有利であるからであり、さらに防湿面でも効果的であるからである。

【0051】

このような防湿層の膜厚は、用いる材料やその形成方法等により大きく異なるものではあるが、一般に、5μm〜500μmの範囲内、好ましくは12μm〜100μmの範囲内とされる。

【0052】

上記防湿層の有する水蒸気透過性としては、50g/m2・day以下、特に20g/m2・day以下、中でも7g/m2・day以下の水蒸気透過度を有するものが好ましい。なお、この水蒸気透過度は、防湿層を、温度37.8℃、湿度100%Rhの条件で、例えば米国モコン(MOCON)社製の測定機(機種名パーマトラン(PERMTRAN3/31))を用いて測定した場合の値である。

【0053】

このような防湿層の形成方法としては、特に限定されるものではないが、例えば、グラビア版を用いたグラビアコート、ゴムあるいはスチールロールによるロールコート、エアナイフコート、スプレーコート、スピンコート、ディップコート、ドクターナイフ、バーコーター、カーテンコーターなどの公知の塗工機械を用いる従来のコート法や浸漬法、さらにはドライラミネーション法、ウェットラミネーション法、押出ラミネーション法、T台押出成形法、共押出ラミネーション法等の従来の積層法により防湿層を1,3,5−トリアジン誘導体蒸着層上に貼り合わせることができる。

【0054】

上述したような製造方法を一例として用いることにより、基材と、この基材上に蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させてなり、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層と、この1,3,5−トリアジン誘導体蒸着層上に形成された前記1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させる変性処理層とを有するガスバリア性積層材を得ることができる。

【0055】

このガスバリア性積層材に用いられる基材および1,3,5−トリアジン誘導体蒸着層は、上述したものと同様であるのでここでの説明は省略する。また、上記1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させる変性処理層は、上述した種々の表面処理方法により得られる層であり、この層を形成することにより、1,3,5−トリアジン誘導体蒸着層内に水蒸気の侵入を防止するを可能とし、ガスバリア性積層材自体の耐湿度性を向上させることができる層である。

【0056】

本発明において、この変性処理層は特にプラズマ処理層であることが好ましい。プラズマ処理層とすることにより、上述した1,3,5−トリアジン誘導体蒸着層内への水蒸気の侵入を効果的に防止することができるからである。

【0057】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【0058】

例えば、上記1,3,5−トリアジン誘導体蒸着層は、少なくとも1層形成されていればよいのであり、したがって基材の両面に形成する等2層以上形成されたものであってもよい。この場合の変性処理も一方のみ行ってもよいし、両面に形成された1,3,5−トリアジン誘導体蒸着層に対して行ってもよい。

【0059】

また、本発明においては、1,3,5−トリアジン誘導体以外のトリアジン誘導体であっても、結晶化によりガスバリア性を有するものであれば用いることが可能であり、具体的にはメラン(melan)、メレン(melem)、メロン(melon)等を用いることが可能である。

【0060】

なお、上記実施形態においては、本発明のバリア性積層フィルムの奏する効果をガスバリア性としているが、このガスバリア性には酸素等のガスの透過防止性のみならず水蒸気透過防止性をも含む概念である。

【0061】

【実施例】

以下、本発明のバリア性積層フィルムについて、実施例を挙げて具体的に説明する。なお、本発明は以下の実施例に限定されるものではない。

【0062】

[実施例1]

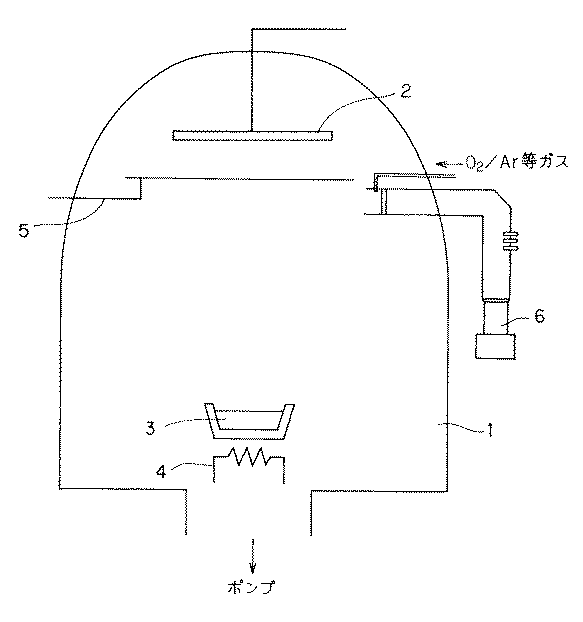

基材として、膜厚20μmのOPP(延伸ポリプロピレン)フィルム(商品名:太閤FOR、二村化学工業株式会社製、片面コロナ処理)を用い、図1に示すような一般的な抵抗加熱型蒸着装置を用い蒸着した。まず、図示略のポンプを用い、蒸着室1内を9.5×10-5torrに真空排気した。上記基材は、蒸着室1上方に設けられた基盤2上にコロナ処理面が下面側(るつぼ側)となるように配置された。次いで、蒸着室1内の下方に配置されたるつぼ3内にメラミン(純正化学株式会社製、純度98.0%)を投入し、るつぼ用ヒータ4を用いて220℃に温度調節した。この状態でシャッター5を開け基材であるOPPフィルムのコロナ処理面に1000オングストローム蒸着した後、シャッター5を閉めて1,3,5−トリアジン誘導体蒸着層を形成した。

【0063】

この1,3,5−トリアジン誘導体蒸着層の膜厚は、水晶振動子の周波数から換算し求めた。すなわち、予めガラス基板上にマスクを用いて被測定物質を蒸着し、その膜厚を触針式の膜厚計(DEKTAKIIA、SLOAN社製)で測定し、その物質の膜厚と水晶振動子の周波数との相関関係を決定する。次いで、上記ガスバリア性積層材上の被測定物質の水晶振動子の周波数を測定し、厚みに換算する方法により測定した。

【0064】

次に、蒸着室1内に酸素ガスを導入し、図示略のポンプにより2.0×10-2Torrに真空度を調整した。そして、マイクロウェーブ発生装置6を用いてプラズマを発生させ、プラズマ処理を行い、これによりガスバリア性積層材を製造した。この際の放電電力は20W・分/m2であった。

【0065】

[実施例2]

蒸着室1内に導入するガス種を酸素ガスからアルゴンガスに替えた以外は、実施例1と同様にしてガスバリア性積層材を製造した。

【0066】

[実施例3]

放電電力を、2W・分/m2とした以外は、実施例1と同様にしてガスバリア性積層材を製造した。

【0067】

[実施例4]

放電電力を、50W・分/m2とした以外は、実施例1と同様にしてガスバリア性積層材を製造した。

【0068】

[実施例5]

まず、実施例1と同様にして基材上にメラミン蒸着層を950オングストローム形成した。次いで、実施例1と同一の条件でプラズマを発生させ、プラズマ処理を行うと同時にさらにメラミンを50オングストローム蒸着させて、ガスバリア性積層材を製造した。

【0069】

[実施例6]

基材を膜厚12μmのPET(ポリエチレンテレフタレート)フィルム(商品名:E5100、東洋紡社製、片面コロナ処理)を用いた以外は上記実施例1と同様にしてガスバリア性積層材を形成した。

【0070】

[実施例7]

るつぼ3内にシアヌル酸(純正化学株式会社製、試薬特級)を投入し、るつぼ用ヒータ4を用いて280℃に温度調節した以外は上記実施例1と同様にしてガスバリア性積層材を形成した。

【0071】

[比較例1]

基材として、膜厚20μmのOPPフィルム(商品名:太閤FOR、二村化学工業株式会社製、片面コロナ処理)を用い、図1に示すような一般的な抵抗加熱型蒸着装置を用い蒸着した。まず、図示略のポンプを用い、蒸着室1内を9.5×10-5Torrに真空排気した。上記基材は、蒸着室1上方に設けられた基盤2上にコロナ処理面が下面側(るつぼ側)となるように配置された。次いで、蒸着室1内の下方に配置されたるつぼ3内にメラミン(純正化学株式会社製、純度98.0%)を投入し、るつぼ用ヒータ4を用いて220℃に温度調節した。この状態でシャッター5を開け基材であるOPPフィルムのコロナ処理面に1000オングストローム蒸着した後、シャッター5を閉めて1,3,5−トリアジン誘導体蒸着層を形成し、これをガスバリア性積層材とした。

【0072】

[比較例2]

基材として、厚み12μmのPETフィルム(東洋紡社製、商品名:E5100、片面コロナ処理)を用いた以外は、比較例1と同様にしてガスバリア性積層材を形成した。

【0073】

[比較例3]

るつぼ3内にシアヌル酸(純正化学株式会社製、試薬特級)を投入し、るつぼ用ヒータ4を用いて280℃に温度調節した以外は上記比較例1と同様にしてガスバリア性積層材を形成した。

【0074】

[評価]

上記実施例1から実施例7、および比較例1から比較例3で得たバリア性積層材を用いて、酸素透過度および水蒸気透過度を測定した。

【0075】

(1)酸素透過度の測定

上記各々のガスバリア性積層材を温度23℃で、湿度0%Rhと90%Rhの二つの条件で、酸素透過度を測定した。測定機としては、米国モコン(MOCON)社製の測定機(機種名オクストラン(OXTRAN2/20))を用いた。結果を表1にまとめる。

【0076】

(2)水蒸気透過度の測定

上記各々のガスバリア性積層材を、温度37.8℃、湿度100%Rhの条件で、米国モコン(MOCON)社製の測定機(機種名パーマトラン(PERMTRAN3/31))を用いて水蒸気透過度を測定した。結果を表1にまとめる。

【0077】

【表1】

【0078】

表1から明らかなように、実施例のガスバリア性積層材は、高湿度条件下での酸素透過性、および水蒸気透過性のいずれもが良好であるのに対し、比較例のものは、大幅に低下していることがわかる。

【0079】

【発明の効果】

本発明によれば、1,3,5−トリアジン誘導体蒸着層に変性処理を行う工程を施すことにより、1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させることができる。したがって、1,3,5−トリアジン誘導体蒸着層の有する高いガスバリア性を保ちつつ耐湿度性を有するガスバリア性積層材を製造することができるという効果を奏する。

【図面の簡単な説明】

【図1】実施例に用いられた蒸着装置を示す概略図である。

【符号の説明】

1 …… 蒸着室

2 …… 基盤

3 …… るつぼ

4 …… るつぼ用ヒータ

5 …… シャッター

6 …… マイクロウェーブ発生装置

Claims (7)

- 基材を準備する工程と、前記基材上に蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させて、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層を形成する工程と、この1,3,5−トリアジン誘導体蒸着層表面に対し1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させるため、プラズマ処理によって変性処理を行う工程とを有することを特徴とするガスバリア性積層材の製造方法。

- 前記プラズマ処理における放電電力が、5〜40W・分/m 2 の範囲内であることを特徴とする請求項1に記載のガスバリア性積層材の製造方法。

- 前記1,3,5−トリアジン誘導体の分子量が、85以上1000以下であり、かつ平衡蒸気圧が10 -3 Torr となる温度が500℃以下であり、さらに平衡蒸気圧が10 -3 Torr となる温度で熱分解しない化合物であることを特徴とする請求項1又は請求項2に記載のガスバリア性積層材の製造方法。

- 前記1,3,5−トリアジン誘導体が、メラミンもしくはシアヌル酸であることを特徴とする請求項2に記載のガスバリア性積層材の製造方法。

- 前記1,3,5−トリアジン誘導体蒸着層の膜厚が、5nm〜1000nmの範囲内であることを特徴とする請求項1から請求項5までのいずれかの請求項に記載のガスバリア性積層材の製造方法。

- 基材と、この基材上に蒸着材料として使用可能な1,3,5−トリアジン誘導体を蒸着させてなり、ガスバリア性を有する1,3,5−トリアジン誘導体蒸着層と、この1,3,5−トリアジン誘導体蒸着層表面に対し、前記1,3,5−トリアジン誘導体蒸着層の耐湿度性を向上させるためのプラズマ処理を行うことによって形成された変性処理層とを有することを特徴とするガスバリア性積層材。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000205598A JP3906012B2 (ja) | 2000-07-06 | 2000-07-06 | ガスバリア性積層材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000205598A JP3906012B2 (ja) | 2000-07-06 | 2000-07-06 | ガスバリア性積層材の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2002019009A JP2002019009A (ja) | 2002-01-22 |

| JP3906012B2 true JP3906012B2 (ja) | 2007-04-18 |

Family

ID=18702658

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000205598A Expired - Fee Related JP3906012B2 (ja) | 2000-07-06 | 2000-07-06 | ガスバリア性積層材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3906012B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE602004016313D1 (de) * | 2003-05-15 | 2008-10-16 | Dsm Ip Assets Bv | Verfahren zur darstellung eines verbundmaterials |

| EP2168644B1 (en) * | 2008-09-29 | 2014-11-05 | Applied Materials, Inc. | Evaporator for organic materials and method for evaporating organic materials |

| KR20210127620A (ko) * | 2020-04-13 | 2021-10-22 | 에이에스엠 아이피 홀딩 비.브이. | 질소 함유 탄소 막을 형성하는 방법 및 이를 수행하기 위한 시스템 |

-

2000

- 2000-07-06 JP JP2000205598A patent/JP3906012B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002019009A (ja) | 2002-01-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4028124B2 (ja) | 透明バリアフィルムとその作製方法、作製装置、及びこれを用いた積層材及び包装容器 | |

| JP3484891B2 (ja) | ガスバリア性オレフィン系樹脂積層体 | |

| EA018780B1 (ru) | Ламинат и композиционный слой, содержащий подложку и покрытие, и способ для их изготовления | |

| JP2000127286A (ja) | バリア性フィルムおよびそれを使用した積層材 | |

| JP3906012B2 (ja) | ガスバリア性積層材の製造方法 | |

| JP3906013B2 (ja) | ガスバリア性積層材およびその製造方法 | |

| JPH11229119A (ja) | 透明バリア性フィルム | |

| JP2001006632A (ja) | 電池用包装材料 | |

| JP2002019010A (ja) | ガスバリア性積層材 | |

| JP5084983B2 (ja) | バリア性フィルムおよびそれを使用した積層材 | |

| JP2000127285A (ja) | バリア性フィルムおよびそれを使用した積層材 | |

| JP3352943B2 (ja) | バリア性フィルム及びその製造法 | |

| JP4121609B2 (ja) | 透明バリア性フィルムおよびその製造法 | |

| JP2000025183A (ja) | 酸化アルミニウム蒸着フィルム | |

| JP5214231B2 (ja) | 酸化アルミニウム蒸着フィルムの製造法 | |

| JP4979048B2 (ja) | バリア性フィルムおよびそれを使用した積層材 | |

| JP2000015737A (ja) | 透明バリアフィルムとこれを用いた積層材および包装用容器 | |

| JP4060935B2 (ja) | ガスバリア性フィルムおよびその製造法 | |

| JP5034257B2 (ja) | バリア性フィルム、およびその製造方法 | |

| JPH11322979A (ja) | 透明バリア性フィルムおよびその製造法 | |

| JP4452979B2 (ja) | 積層透明ガスバリア性フィルム | |

| JP2002283490A (ja) | バリアフィルムとこれを用いた積層材およびバリアフィルムの製造方法 | |

| JP4406828B2 (ja) | 積層透明ガスバリア性フィルム | |

| JPH1180934A (ja) | 酸化アルミニウム蒸着複合フィルムおよびその製造法 | |

| JP4303839B2 (ja) | オ−バ−ラップ用フィルム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040126 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051005 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051018 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20051219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070104 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070115 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100119 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110119 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110119 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120119 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120119 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130119 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130119 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140119 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |