JP3811552B2 - 重荷重用空気入りラジアルタイヤ - Google Patents

重荷重用空気入りラジアルタイヤ Download PDFInfo

- Publication number

- JP3811552B2 JP3811552B2 JP25401097A JP25401097A JP3811552B2 JP 3811552 B2 JP3811552 B2 JP 3811552B2 JP 25401097 A JP25401097 A JP 25401097A JP 25401097 A JP25401097 A JP 25401097A JP 3811552 B2 JP3811552 B2 JP 3811552B2

- Authority

- JP

- Japan

- Prior art keywords

- tire

- reinforcing layer

- short fiber

- rubber

- short fibers

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000835 fiber Substances 0.000 claims description 151

- 229920001971 elastomer Polymers 0.000 claims description 73

- 239000005060 rubber Substances 0.000 claims description 67

- 230000003014 reinforcing effect Effects 0.000 claims description 63

- 239000011324 bead Substances 0.000 claims description 35

- 239000000203 mixture Substances 0.000 claims description 19

- 229910000831 Steel Inorganic materials 0.000 claims description 18

- 239000010959 steel Substances 0.000 claims description 18

- 238000004804 winding Methods 0.000 claims description 15

- 229920000642 polymer Polymers 0.000 claims description 14

- 125000003368 amide group Chemical group 0.000 claims description 12

- 229920001169 thermoplastic Polymers 0.000 claims description 11

- 239000011159 matrix material Substances 0.000 claims description 10

- 229920000098 polyolefin Polymers 0.000 claims description 10

- 229920001577 copolymer Polymers 0.000 description 20

- WSFSSNUMVMOOMR-UHFFFAOYSA-N Formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 15

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 14

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 14

- -1 polyethylene Polymers 0.000 description 12

- 150000001336 alkenes Chemical class 0.000 description 9

- 238000002156 mixing Methods 0.000 description 8

- 229920005989 resin Polymers 0.000 description 8

- 239000011347 resin Substances 0.000 description 8

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 7

- 239000005977 Ethylene Substances 0.000 description 7

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 7

- 230000002787 reinforcement Effects 0.000 description 7

- 238000012360 testing method Methods 0.000 description 7

- 229920006345 thermoplastic polyamide Polymers 0.000 description 7

- 239000004677 Nylon Substances 0.000 description 6

- 239000000806 elastomer Substances 0.000 description 6

- 229920001778 nylon Polymers 0.000 description 6

- 229920002451 polyvinyl alcohol Polymers 0.000 description 6

- GKXVJHDEWHKBFH-UHFFFAOYSA-N [2-(aminomethyl)phenyl]methanamine Chemical compound NCC1=CC=CC=C1CN GKXVJHDEWHKBFH-UHFFFAOYSA-N 0.000 description 5

- 238000004898 kneading Methods 0.000 description 5

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 4

- 229920002302 Nylon 6,6 Polymers 0.000 description 4

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 4

- 150000001299 aldehydes Chemical class 0.000 description 4

- 229920005549 butyl rubber Polymers 0.000 description 4

- 150000001875 compounds Chemical class 0.000 description 4

- 230000000694 effects Effects 0.000 description 4

- 239000000945 filler Substances 0.000 description 4

- NAQMVNRVTILPCV-UHFFFAOYSA-N hexane-1,6-diamine Chemical compound NCCCCCCN NAQMVNRVTILPCV-UHFFFAOYSA-N 0.000 description 4

- 230000006872 improvement Effects 0.000 description 4

- 239000007788 liquid Substances 0.000 description 4

- RLSSMJSEOOYNOY-UHFFFAOYSA-N m-cresol Chemical compound CC1=CC=CC(O)=C1 RLSSMJSEOOYNOY-UHFFFAOYSA-N 0.000 description 4

- 238000002844 melting Methods 0.000 description 4

- 230000008018 melting Effects 0.000 description 4

- KIDHWZJUCRJVML-UHFFFAOYSA-N putrescine Chemical compound NCCCCN KIDHWZJUCRJVML-UHFFFAOYSA-N 0.000 description 4

- 238000000926 separation method Methods 0.000 description 4

- 239000004709 Chlorinated polyethylene Substances 0.000 description 3

- 244000043261 Hevea brasiliensis Species 0.000 description 3

- 229920000459 Nitrile rubber Polymers 0.000 description 3

- 229920002292 Nylon 6 Polymers 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N Phenol Chemical compound OC1=CC=CC=C1 ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 3

- 239000005062 Polybutadiene Substances 0.000 description 3

- 239000004372 Polyvinyl alcohol Substances 0.000 description 3

- 239000006087 Silane Coupling Agent Substances 0.000 description 3

- 239000002174 Styrene-butadiene Substances 0.000 description 3

- 206010061592 cardiac fibrillation Diseases 0.000 description 3

- 150000002148 esters Chemical class 0.000 description 3

- 230000002600 fibrillogenic effect Effects 0.000 description 3

- 125000000325 methylidene group Chemical group [H]C([H])=* 0.000 description 3

- 229920003052 natural elastomer Polymers 0.000 description 3

- 229920001194 natural rubber Polymers 0.000 description 3

- 150000002989 phenols Chemical class 0.000 description 3

- GHMLBKRAJCXXBS-UHFFFAOYSA-N resorcinol Chemical compound OC1=CC=CC(O)=C1 GHMLBKRAJCXXBS-UHFFFAOYSA-N 0.000 description 3

- 229960001755 resorcinol Drugs 0.000 description 3

- 238000010008 shearing Methods 0.000 description 3

- 229920003048 styrene butadiene rubber Polymers 0.000 description 3

- 238000010998 test method Methods 0.000 description 3

- 229920002554 vinyl polymer Polymers 0.000 description 3

- PWGJDPKCLMLPJW-UHFFFAOYSA-N 1,8-diaminooctane Chemical compound NCCCCCCCCN PWGJDPKCLMLPJW-UHFFFAOYSA-N 0.000 description 2

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 2

- JWAZRIHNYRIHIV-UHFFFAOYSA-N 2-naphthol Chemical compound C1=CC=CC2=CC(O)=CC=C21 JWAZRIHNYRIHIV-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- JHWNWJKBPDFINM-UHFFFAOYSA-N Laurolactam Chemical compound O=C1CCCCCCCCCCCN1 JHWNWJKBPDFINM-UHFFFAOYSA-N 0.000 description 2

- 229920000571 Nylon 11 Polymers 0.000 description 2

- 229920000299 Nylon 12 Polymers 0.000 description 2

- 229920003189 Nylon 4,6 Polymers 0.000 description 2

- 229920000305 Nylon 6,10 Polymers 0.000 description 2

- 229920000572 Nylon 6/12 Polymers 0.000 description 2

- 229930040373 Paraformaldehyde Natural products 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 229920002301 cellulose acetate Polymers 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000013329 compounding Methods 0.000 description 2

- YQLZOAVZWJBZSY-UHFFFAOYSA-N decane-1,10-diamine Chemical compound NCCCCCCCCCCN YQLZOAVZWJBZSY-UHFFFAOYSA-N 0.000 description 2

- QFTYSVGGYOXFRQ-UHFFFAOYSA-N dodecane-1,12-diamine Chemical compound NCCCCCCCCCCCCN QFTYSVGGYOXFRQ-UHFFFAOYSA-N 0.000 description 2

- HQQADJVZYDDRJT-UHFFFAOYSA-N ethene;prop-1-ene Chemical group C=C.CC=C HQQADJVZYDDRJT-UHFFFAOYSA-N 0.000 description 2

- QHZOMAXECYYXGP-UHFFFAOYSA-N ethene;prop-2-enoic acid Chemical compound C=C.OC(=O)C=C QHZOMAXECYYXGP-UHFFFAOYSA-N 0.000 description 2

- VKYKSIONXSXAKP-UHFFFAOYSA-N hexamethylenetetramine Chemical compound C1N(C2)CN3CN1CN2C3 VKYKSIONXSXAKP-UHFFFAOYSA-N 0.000 description 2

- 229920002681 hypalon Polymers 0.000 description 2

- ZETYUTMSJWMKNQ-UHFFFAOYSA-N n,n',n'-trimethylhexane-1,6-diamine Chemical compound CNCCCCCCN(C)C ZETYUTMSJWMKNQ-UHFFFAOYSA-N 0.000 description 2

- BDJRBEYXGGNYIS-UHFFFAOYSA-N nonanedioic acid Chemical compound OC(=O)CCCCCCCC(O)=O BDJRBEYXGGNYIS-UHFFFAOYSA-N 0.000 description 2

- 229920002866 paraformaldehyde Polymers 0.000 description 2

- 229920001568 phenolic resin Polymers 0.000 description 2

- WLJVNTCWHIRURA-UHFFFAOYSA-N pimelic acid Chemical compound OC(=O)CCCCCC(O)=O WLJVNTCWHIRURA-UHFFFAOYSA-N 0.000 description 2

- 229920002857 polybutadiene Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- CXMXRPHRNRROMY-UHFFFAOYSA-N sebacic acid Chemical compound OC(=O)CCCCCCCCC(O)=O CXMXRPHRNRROMY-UHFFFAOYSA-N 0.000 description 2

- 238000004073 vulcanization Methods 0.000 description 2

- 229920003176 water-insoluble polymer Polymers 0.000 description 2

- KJOIQMXGNUKOLD-UHFFFAOYSA-N 1-[diacetyl(ethenyl)silyl]ethanone Chemical compound CC(=O)[Si](C=C)(C(C)=O)C(C)=O KJOIQMXGNUKOLD-UHFFFAOYSA-N 0.000 description 1

- JBAUPCNQUQGXJT-UHFFFAOYSA-N 1-ethenyl-4-methylbenzene;2-methylprop-1-ene Chemical compound CC(C)=C.CC1=CC=C(C=C)C=C1 JBAUPCNQUQGXJT-UHFFFAOYSA-N 0.000 description 1

- 125000000022 2-aminoethyl group Chemical group [H]C([*])([H])C([H])([H])N([H])[H] 0.000 description 1

- SBYMUDUGTIKLCR-UHFFFAOYSA-N 2-chloroethenylbenzene Chemical compound ClC=CC1=CC=CC=C1 SBYMUDUGTIKLCR-UHFFFAOYSA-N 0.000 description 1

- QTWJRLJHJPIABL-UHFFFAOYSA-N 2-methylphenol;3-methylphenol;4-methylphenol Chemical compound CC1=CC=C(O)C=C1.CC1=CC=CC(O)=C1.CC1=CC=CC=C1O QTWJRLJHJPIABL-UHFFFAOYSA-N 0.000 description 1

- SJECZPVISLOESU-UHFFFAOYSA-N 3-trimethoxysilylpropan-1-amine Chemical compound CO[Si](OC)(OC)CCCN SJECZPVISLOESU-UHFFFAOYSA-N 0.000 description 1

- XDLMVUHYZWKMMD-UHFFFAOYSA-N 3-trimethoxysilylpropyl 2-methylprop-2-enoate Chemical compound CO[Si](OC)(OC)CCCOC(=O)C(C)=C XDLMVUHYZWKMMD-UHFFFAOYSA-N 0.000 description 1

- VPWNQTHUCYMVMZ-UHFFFAOYSA-N 4,4'-sulfonyldiphenol Chemical class C1=CC(O)=CC=C1S(=O)(=O)C1=CC=C(O)C=C1 VPWNQTHUCYMVMZ-UHFFFAOYSA-N 0.000 description 1

- WSSSPWUEQFSQQG-UHFFFAOYSA-N 4-methyl-1-pentene Chemical compound CC(C)CC=C WSSSPWUEQFSQQG-UHFFFAOYSA-N 0.000 description 1

- CBNXGQUIJRGZRX-UHFFFAOYSA-N 5-[4-fluoro-3-(trifluoromethyl)phenyl]furan-2-carbaldehyde Chemical compound C1=C(C(F)(F)F)C(F)=CC=C1C1=CC=C(C=O)O1 CBNXGQUIJRGZRX-UHFFFAOYSA-N 0.000 description 1

- 229930185605 Bisphenol Natural products 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- 229920002943 EPDM rubber Polymers 0.000 description 1

- 229920001875 Ebonite Polymers 0.000 description 1

- 239000004593 Epoxy Chemical group 0.000 description 1

- 239000004716 Ethylene/acrylic acid copolymer Substances 0.000 description 1

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical group CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 1

- 229920000007 Nylon MXD6 Polymers 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- 229920002472 Starch Polymers 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- BJSBGAIKEORPFG-UHFFFAOYSA-N [[6-amino-1,2,3,4-tetramethoxy-4-(methoxyamino)-1,3,5-triazin-2-yl]-methoxyamino]methanol Chemical compound CONC1(N(C(N(C(=N1)N)OC)(N(CO)OC)OC)OC)OC BJSBGAIKEORPFG-UHFFFAOYSA-N 0.000 description 1

- 150000000475 acetylene derivatives Chemical class 0.000 description 1

- BAPJBEWLBFYGME-UHFFFAOYSA-N acrylic acid methyl ester Natural products COC(=O)C=C BAPJBEWLBFYGME-UHFFFAOYSA-N 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 235000011037 adipic acid Nutrition 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- XYLMUPLGERFSHI-UHFFFAOYSA-N alpha-Methylstyrene Chemical compound CC(=C)C1=CC=CC=C1 XYLMUPLGERFSHI-UHFFFAOYSA-N 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 229920001400 block copolymer Polymers 0.000 description 1

- 229920005557 bromobutyl Polymers 0.000 description 1

- MTAZNLWOLGHBHU-UHFFFAOYSA-N butadiene-styrene rubber Chemical compound C=CC=C.C=CC1=CC=CC=C1 MTAZNLWOLGHBHU-UHFFFAOYSA-N 0.000 description 1

- 239000006229 carbon black Substances 0.000 description 1

- 150000001735 carboxylic acids Chemical class 0.000 description 1

- 229920002678 cellulose Polymers 0.000 description 1

- 239000001913 cellulose Substances 0.000 description 1

- 229920005556 chlorobutyl Polymers 0.000 description 1

- 238000006482 condensation reaction Methods 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 230000000875 corresponding effect Effects 0.000 description 1

- 239000007822 coupling agent Substances 0.000 description 1

- 229930003836 cresol Natural products 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 229920003244 diene elastomer Polymers 0.000 description 1

- 150000001993 dienes Chemical class 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- FWDBOZPQNFPOLF-UHFFFAOYSA-N ethenyl(triethoxy)silane Chemical compound CCO[Si](OCC)(OCC)C=C FWDBOZPQNFPOLF-UHFFFAOYSA-N 0.000 description 1

- NKSJNEHGWDZZQF-UHFFFAOYSA-N ethenyl(trimethoxy)silane Chemical compound CO[Si](OC)(OC)C=C NKSJNEHGWDZZQF-UHFFFAOYSA-N 0.000 description 1

- WOXXJEVNDJOOLV-UHFFFAOYSA-N ethenyl-tris(2-methoxyethoxy)silane Chemical compound COCCO[Si](OCCOC)(OCCOC)C=C WOXXJEVNDJOOLV-UHFFFAOYSA-N 0.000 description 1

- 229920005674 ethylene-propylene random copolymer Polymers 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical group C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 239000004312 hexamethylene tetramine Substances 0.000 description 1

- 235000010299 hexamethylene tetramine Nutrition 0.000 description 1

- 229920001903 high density polyethylene Polymers 0.000 description 1

- 239000004700 high-density polyethylene Substances 0.000 description 1

- 229920001519 homopolymer Polymers 0.000 description 1

- 239000012948 isocyanate Substances 0.000 description 1

- 150000002513 isocyanates Chemical class 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- 229920000092 linear low density polyethylene Polymers 0.000 description 1

- 239000004707 linear low-density polyethylene Substances 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- CHHVJOKDGAOHMJ-UHFFFAOYSA-N methoxy(propyl)silane Chemical compound CCC[SiH2]OC CHHVJOKDGAOHMJ-UHFFFAOYSA-N 0.000 description 1

- 239000000178 monomer Substances 0.000 description 1

- 229920003986 novolac Polymers 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229920001230 polyarylate Polymers 0.000 description 1

- 229920001748 polybutylene Polymers 0.000 description 1

- 238000006068 polycondensation reaction Methods 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920001195 polyisoprene Polymers 0.000 description 1

- 229920006324 polyoxymethylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 239000010734 process oil Substances 0.000 description 1

- SICDKLLHAMJZFC-UHFFFAOYSA-N prop-2-yn-1-ol;urea Chemical compound NC(N)=O.OCC#C SICDKLLHAMJZFC-UHFFFAOYSA-N 0.000 description 1

- 239000002964 rayon Substances 0.000 description 1

- 229920003987 resole Polymers 0.000 description 1

- 239000008107 starch Substances 0.000 description 1

- 235000019698 starch Nutrition 0.000 description 1

- 239000011115 styrene butadiene Substances 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- NBXZNTLFQLUFES-UHFFFAOYSA-N triethoxy(propyl)silane Chemical compound CCC[Si](OCC)(OCC)OCC NBXZNTLFQLUFES-UHFFFAOYSA-N 0.000 description 1

- KLNPWTHGTVSSEU-UHFFFAOYSA-N undecane-1,11-diamine Chemical compound NCCCCCCCCCCCN KLNPWTHGTVSSEU-UHFFFAOYSA-N 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 229920003169 water-soluble polymer Polymers 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Landscapes

- Tires In General (AREA)

- Tyre Moulding (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

【発明の属する技術分野】

本発明は、トラック・バス等の重荷重車両に使用される重荷重用空気入りラジアルタイヤに関し、さらに詳しくは、ビード部におけるゴムボリュームを削減しつつ耐久性を向上するようにした重荷重用空気入りラジアルタイヤに関する。

【0002】

【従来の技術】

近年、高速道路の発達及び自動車性能の向上に伴って、重荷重車両による高速・高荷重での長時間走行が増加している。そのため、重荷重用空気入りラジアルタイヤも長時間の高速走行に耐え得るように耐久性を大幅に向上することが要求されている。また、重荷重用空気入りラジアルタイヤでは、上記耐久性の向上に加えて、燃費の低減のために軽量化が要求されている。

【0003】

従来、耐久性に優れた重荷重用空気入りラジアルタイヤとして、ビード部にスチールコードからなる補強層や有機繊維コードからなる補強層を付加したものが提案されている。しかしながら、上記のような補強構造を形成した場合であっても、カーカス層の巻き上げ端部に生じるコード間の剥離を抑制することはできなかった。

【0004】

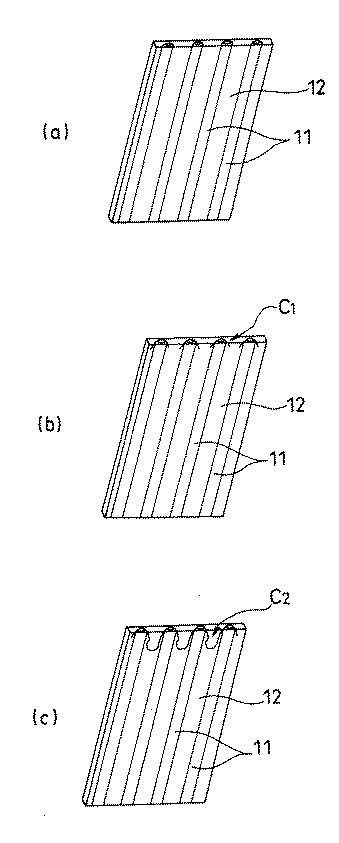

即ち、図4(a)に示すように、カーカス層の巻き上げ端部にはカーカスコード11とゴム12との未接着部分が存在するため、図4(b)のように未接着部分を起点として亀裂C1 を生じやすく、この亀裂C1 が図4(c)のように大きな亀裂C2 に成長してカーカスコード11,11間に剥離を生じるのである。また、カーカス層の巻き上げ端部をゴム補強層によって補強することも可能であるが、ゴム補強層では効果的な補強を行なうことができず、単に重量増加を招くだけであった。

【0005】

【発明が解決しようとする課題】

本発明の目的は、ビード部におけるゴムボリュームを削減しつつ耐久性を向上するようにした重荷重用空気入りラジアルタイヤを提供することにある。

【0006】

【課題を解決するための手段】

【0007】

上記目的を達成するための本発明の重荷重用空気入りラジアルタイヤは、左右一対のビード部間に複数本のカーカスコードをタイヤ径方向に配列してなるカーカス層を装架し、該カーカス層のタイヤ幅方向両端部をビードコアの廻りにタイヤ内側から外側へ巻き上げた重荷重用空気入りラジアルタイヤにおいて、少なくとも前記カーカス層の巻き上げ端部に短繊維補強層を配置し、該短繊維補強層を構成するゴム中に、少なくとも2種類のポリマーが横断面で海島構造をなす短繊維(A)がフィブリル化した短繊維(A’)と、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)がゴム及び/又はポリオレフィンからなるマトリックス中に分散して結合した組成物とを、それぞれゴム100重量部に対して前記短繊維(A’)が0.5〜10重量部、前記短繊維(B)が1〜15重量部となるように配合し、これら短繊維(A’)及び短繊維(B)をタイヤ周方向に配向させて、前記短繊維補強層のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを1.2以上にしたことを特徴とするものである。

【0008】

このようにタイヤ周方向のモジュラスbをタイヤ径方向のモジュラスaに比べて特定の比率以上に大きくした異方性ゴムからなる短繊維補強層をカーカス層の巻き上げ端部に配置することにより、タイヤ径方向に配列したコードのタイヤ周方向の動きを効果的に抑制することが可能になるので、ビード部におけるゴムボリュームを削減しつつ巻き上げ端部における応力集中を緩和し、コード間の剥離を抑制してタイヤの耐久性を向上することができる。また、複数本のスチールコードをタイヤ径方向に配列してなるスチールコード補強層をビード部におけるカーカス層に沿うように配置した場合は、該スチールコード補強層の上端部に上記短繊維補強層を配置するようにすれば、スチールコード補強層に上端部におけるコード間の剥離も抑制することができる。

【0009】

本発明において、モジュラスは20℃における20%伸長時のモジュラス(以下、20%モジュラスという)を意味する。タイヤは通常50%以下の歪み域で使用されるため、20%モジュラスに基づく低伸長時のゴム特性はタイヤ性能と相関しやすく、この20%モジュラスについて異方性を持たせることによりタイヤを効果的に補強することができる。

【0010】

20%モジュラスは、JIS K6301に規定される低伸長応力試験法によって測定することが可能である。この低伸長応力試験法では、幅5mm、長さ100mm、厚さ2mm、標線間40mmの試験片を用い、予備荷加として試験しようとする伸長率(20%)の1.5倍の伸長を2回、45±15mm/分の速度で行った後、本試験を予備荷加と同一速度で20%伸長させて停止し、30秒後に荷重を測定する。20%伸長応力(モジュラス)は以下の式により求めることができる。なお、測定は通常4回行い、その平均値を用いる。

【0011】

σ20=F20/S

σ20:20%伸長応力(MPa)

F20:20%伸長時の荷重(N)

S :試験片の断面積

上記短繊維補強層の異方性は、ゴム中に少なくとも2種類のポリマーが横断面で海島構造をなす短繊維(A)がフィブリル化した短繊維(A’)を特定量配合し、この短繊維(A’)をタイヤ周方向に配向させることにより得られる。このフィブリル化した短繊維(A’)は、短繊維補強層の20%モジュラスを飛躍的に増大させることが可能である。また、フィブリル化した短繊維(A’)に加えて、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)がゴム及び/又はポリオレフィンからなるマトリックス中に分散して結合したゴム組成物を特定量配合し、これら短繊維(A’)及び短繊維(B)をタイヤ周方向に配向させるようにしたハイブリッド配合とする。

【0012】

【発明の実施の形態】

以下、本発明の構成について添付の図面を参照して詳細に説明する。

図1は本発明の実施形態からなる重荷重用空気入りラジアルタイヤのビード部を例示するものであり、図2はそのカーカス層の巻き上げ部を示すものである。図において、左右一対のビード部1,1間には複数本のカーカスコードをタイヤ径方向に配列してなるカーカス層2が装架されており、このカーカス層2のタイヤ幅方向両端部がビードコア3の廻りにタイヤ内側から外側へ巻き上げられている。また、ビードコア3の径方向外側には硬質ゴムからなるビードフィラー4が取り付けられており、カーカス層2の巻き上げ部がビードフィラー4を包み込むようになっている。

【0013】

ビード部1には複数本のスチールコードをタイヤ径方向に配列してなるスチールコード補強層5がカーカス層2に沿うように配置されており、このスチールコード補強層5のタイヤ外側の上端部がカーカス層2の巻き上げ部の近傍で終端している。カーカス層2の巻き上げ部及びスチールコード補強層5の上端部には、これら端部を被覆するエッジカバーとして短繊維補強層6が取り付けられている。また、ビード部1において、カーカス層2の巻き上げ部及びスチールコード補強層5の上端部のタイヤ外側には、複数本の有機繊維コード(ナイロンコード等)をタイヤ径方向に対して傾斜するように配列してなる有機繊維コード補強層7が配置されている。

【0014】

短繊維補強層6を構成するゴム中には、少なくとも2種類のポリマーが横断面で海島構造をなす短繊維(A)がフィブリル化した短繊維(A’)を配合し、また、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)を配合し、これらハイブリッド配合した短繊維(A’)と短繊維(B)をタイヤ周方向に配向させることにより、短繊維補強層6のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aが1.2以上になるように設定されている。

【0015】

このように異方性を持たせた短繊維補強層6をカーカス層2の巻き上げ部とスチールコード補強層5の上端部に配置することにより、タイヤ径方向に配列したコードのタイヤ周方向の動きを効果的に抑制することが可能になるので、ビード部1におけるゴムボリュームを削減しつつカーカス層2の巻き上げ端部とスチールコード補強層5の上端部における応力集中を緩和し、コード間の剥離を抑制してタイヤの耐久性を向上することができる。

【0016】

図3は本発明の他の実施形態からなる重荷重用空気入りラジアルタイヤのビード部を例示するものである。なお、本実施形態において、図1と同一物には同一符号を付してその詳細な説明は省略する。図において、カーカス層2の巻き上げ端部には短繊維補強層6が配置されている。この短繊維補強層6は、ビードフィラー4と有機繊維コード補強層7との間に位置し、かつスチールコード補強層5の上端部からタイヤ径方向外側へ60mm以内の領域にビード部1の補強体として配置されている。

【0017】

このようにカーカス層2の巻き上げ端部近傍からタイヤ径方向外側へ延長する領域に異方性を持たせた短繊維補強層6を配置することにより、上記実施形態と同様にタイヤ耐久性の向上が可能であると共に、ビード部1のゴムボリュームを削減しつつ優れた操縦安定性を確保することができる。

本発明では、短繊維補強層6を少なくともカーカス層2の巻き上げ端部近傍に配置することが必要であるが、その配置形態は特に限定されることはなく、エッジカバーとして使用したり、操縦安定性を確保するための補強体として使用することが可能である。

【0018】

本発明において、短繊維補強層6のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aは1.2以上、好ましくは1.5以上にする必要がある。この比b/aが1.2未満であると有効な補強効果を得ることが困難になる。また、比b/aはゴムの硬さ、短繊維の配合量及び短繊維補強層6の押出方法等によって決まるものであり、その上限は10程度である。

【0019】

短繊維補強層6は少なくとも1種のゴムから構成されている。このゴムとしては特に限定されるものではないが、例えば、ジエン系ゴム及びその水添物〔例えば、天然ゴム(NR)、ポリイソプレンゴム(IR)、エポキシ化天然ゴム(ENR)、スチレン−ブタジエン共重合体ゴム(SBR)、ポリブタジエンゴム(高シスBR及び低シスBR)、ニトリルゴム(NBR)、水素化NBR、水素化SBR〕、各種エラストマー、例えば、オレフィン系ゴム〔例えば、エチレンプロピレンゴム(EPDM、EPM)、マレイン酸変性エチレンプロピレンゴム(M−EPM)、ブチルゴム(IIR)、イソブチレンと芳香族ビニル又はジエン系モノマー共重合体〕、含ハロゲン系ゴム〔例えば、臭素化ブチルゴム(Br−IIR)、塩素化ブチルゴム(Cl−IIR)、イソブチレンパラメチルスチレン共重合体の臭素化物(Br−IPMS)、クロロスルホン化ポリエチレン(CMS)、塩素化ポリエチレン(CM)、マレイン酸変性塩素化ポリエチレン(M−CM)〕、熱可塑性エラストマー〔例えば、スチレン系エラストマー、オレフィン系エラストマー、エステル系エラストマー〕等を挙げることができる。

【0020】

一方、短繊維(A)を構成するポリマーは特に限定されるものではないが、少なくとも2種類のポリマーが相溶することなく繊維横断面で海島構造を形成し、機械的剪断力によって海成分と島成分とが少なくとも部分的にバラバラに分離してフィブリル化可能な特性を持っていることが必要である。短繊維(A)を構成するポリマーとしては、ポリエステル、ポリビニルアルコール、ナイロン、ポリエチレン、ポリプロピレン、セルロース、ポリブタジエン、芳香族ポリアミド、レーヨン、ポリアリレート、ポリパラフェニレンベンズビスオキサゾール、ポリパラフェニレンベンズビスチアゾール等を挙げることができる。

【0021】

上述のようにフィブリル化可能な短繊維(A)を用いることにより、繊維添加時には短繊維のアスペクト比(繊維長を繊維断面積相当の円の直径で割った値)を低くし、繊維の絡み合いを抑制してゴムへの分散性を良好にし、その後に機械的剪断力を与えて短繊維の海成分と島成分とをバラバラに分離させてフィブリル化し、そのフィブリル化後の短繊維(A’)とゴムとの接触面積を増大させることにより、短繊維補強層6の補強効果を向上することができる。なお、短繊維(A)はフィブリル化によって全断面で分割・細径化していてもよく、或いは幹部を残して周囲や両端部だけが細径化していてもよい。

【0022】

短繊維(A)の平均長は1〜5000μmであることが好ましい。短繊維(A)の平均長が1μm未満であるとゴムの異方性が十分に得られず、逆に5000μmを超えると混練時及び押出時における加工性が著しく低下する。また、フィブリル化した短繊維(A’)の平均直径は0.05〜5.0μm、より好ましくは0.1〜2μmにすることが好ましい。フィブリル化した短繊維(A’)の平均直径を0.05μm未満にすると混練時間が長くなり、それ以上に細径化しても補強効果の向上は得られなくなり、逆に5.0μmを超えた状態にするとフィブリル化が不十分であるためゴムとの親和性が不十分になり、短繊維補強層6に亀裂を生じやすくなる。

【0023】

本発明に使用される短繊維(A)の好ましい一例として、少なくともポリビニルアルコール系ポリマー(X)と水不溶性ポリマー(Y)からなり、重量比X/Yを90/10〜20/80として、いずれか一方が島成分、他方が海成分となる海島構造を形成する短繊維を使用することができる。この短繊維は、水溶性ポリマーであるポリビニルアルコール系ポリマー(X)と、酢酸セルロースや澱粉等のように常温水中に浸漬しても溶解しない水不溶性ポリマー(Y)との組み合わせによって海島構造を形成するものである。ポリビニルアルコール系ポリマーは高強度であると共に、ゴムとの親和性が優れている。上記短繊維においてポリビニルアルコール系ポリマー(X)が90重量%を超えるとゴム混練によって機械的剪断力を与えても繊維が分割せず、逆に20重量%未満であると繊維補強効果が得られない。

【0024】

短繊維補強層6を構成するゴムに対して、フィブリル化した短繊維(A’)を単独で使用する場合、ゴム100重量部に対して0.5〜15重量部配合するようにする。短繊維(A’)の配合量が0.5重量部未満であると短繊維補強層6のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを1.2以上にすることが困難になり、逆に15重量部を超えると混練時及び押出時における加工性が著しく低下してしまう。なお、短繊維(A)の配合量はフィブリル化した短繊維(A’)の配合量と実質的に同一である。

【0025】

短繊維(A)をゴムに配合する際、繊維の収束性を高めてゴムへの分散を促進するために、短繊維(A)の表面に、例えばゴムラテックス、液状ゴム、液状樹脂、水溶性樹脂、熱可塑性樹脂などで適当な浸漬処理を施しても良い。また、短繊維(A)とゴムとの加硫接着性を向上するために、ゴムにフェノール系化合物とメチレン供与体のような接着性化合物を配合しても良い。

【0026】

フェノール系化合物としては、レゾルシン、β−ナフトール、レゾルシンとアルデヒド類との縮合物(レゾルシン樹脂)、m−クレゾールとアルデヒド類との縮合物(m−クレゾール樹脂)、フェノールとアルデヒド類との縮合物(フェノール樹脂)、その他フェノール性有機化合物とアルデヒド類との縮合物が挙げられる。一方、メチレン供与体としては、ヘキサメチレンテトラミン、ヘキサメトキシメチロールメラミン、パラホルムアルデヒド、アセトアルデヒドアンモニア、α−ポリオキシメチレン、多価メチロールアセチレン尿素及びそれらの誘導体が挙げられる。

【0027】

フィブリル化した短繊維(A’)は、ゴムとの親和性に優れるため、これらを配合しなくても問題とはならないが、配合する場合はフェノール性化合物をゴム100重量部に対して10重量部以下、好ましくは6重量部以下とし、メチレン供与体をゴム100重量部に対して10重量部以下、好ましくは5重量部以下とすることが好ましい。これら配合量を超えると加工性が低下したり、破断伸びが著しく低下するので好ましくない。これら配合剤のほか、シランカップリング剤、チタネートカップリング剤、不飽和カルボン酸及びその誘導体、エポキシ樹脂、エポシキ基変性液状オリゴマー又はポリマー、無水マレイン酸変性液状オリゴマー又はポリマー、ブロックイソシアネートなどの接着性化合物を配合するようにしても良い。

【0028】

また、上記フィブリル化した短繊維(A’)は特に低伸長時におけるモジュラスを増大させる作用は大きいが、高伸長時におけるモジュラスを増大させる作用は小さい。そのため、フィブリル化した短繊維(A’)に加えて、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)を配合する。この短繊維(B)は高伸長時におけるモジュラスを増大させる作用が大きいため、短繊維(A’)と短繊維(B)とのハイブリッド配合にすることにより、低伸長時と高伸長時におけるモジュラスを同時に増大させることが可能になる。高伸長時におけるモジュラスを増大させることにより、屈曲疲労に対する亀裂の発生及び亀裂成長を抑制することが可能になるので、耐屈曲疲労性を向上することができる。

【0029】

このようにハイブリッド配合とした場合、フィブリル化した短繊維(A’)の配合量をゴム100重量部に対して0.5〜10重量部にすると共に、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)の配合量をゴム100重量部に対して1〜15重量部にする。短繊維(A’)と短繊維(B)の配合量の和が1.5重量部未満であると短繊維補強層6のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを1.2以上にすることが困難になり、逆に25重量部を超えると混練時及び押出時における加工性が著しく低下してしまう。

【0030】

上述の短繊維(B)は主鎖にアミド基を有する熱可塑性ポリマーから構成されている。短繊維(B)の平均直径は0.05〜5.0μmの範囲にすることが好ましい。この短繊維(B)を短繊維補強層6のゴム中に配合するに当たって、短繊維(B)がゴム及び/又はポリオレフィンからなるマトリックス中に分散しており、かつ短繊維(B)がマトリックスと結合している組成物を作製し、この組成物を短繊維補強層6のゴム中に配合するようにする。短繊維(B)を含む組成物の例としては、下記の(i)、(ii) 、(iii) を挙げることができる。

【0031】

(i)加硫可能なゴム100重量部にポリマーの分子中アミド基を有する熱可塑性ポリマーの微細な短繊維1〜100重量部が埋封されており、かつ該繊維の界面において前記ポリマーと加硫可能なゴムとがノボラック型フェノールホルムアルデヒド系樹脂の初期縮合物を介してグラフトしている強化ゴム組成物(特開昭59−43041号公報参照)。

【0032】

ノボラック型フェノールホルムアルデヒド系樹脂の初期縮合物は、例えば、硫酸、塩酸、リン酸、シュウ酸などの酸を触媒として、フェノール、ビスフェノール類などのフェノール類とホルムアルデヒド(パラホルムアルデヒドでもよい)とを縮合反応させることよって得られる可溶可融の樹脂およびその変形物(変性物)である。

【0033】

(ii) ポリオレフィンとエラストマーからなるマトリックス中に、熱可塑性ポリアミドが微細繊維状に分散しており、該微細繊維がシランカップリング剤を介してマトリックスと結合している繊維強化熱可塑性組成物(特開平7−278360号公報参照)。

シランカップリング剤としては、具体的には、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン等のビニルアルコキシシラン、ビニルトリアセチルシラン、γ−メタクリロキシプロピルトリメトキシシラン、γ−〔N−(β−メタクリロキシエチル)−N、N−ジメチルアンモニウム(クロライド)〕プロピルメトキシシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、及びスチリルジアミノシラン、γ−ウレイドプロピルトリエトキシシラン等を挙げることができる。

【0034】

(iii)加硫可能なゴム100重量部に平均径0.05〜0.8μmのナイロンの微細な繊維1〜70重量部が埋封されており、かつ該繊維の界面においてナイロンと加硫可能なゴムとがレゾール型アルキルフェノールホルムアルデヒド系樹脂の初期縮合物を介してグラフト結合している強化ゴム組成物(特開昭58−79037号公報参照)。

【0035】

レゾール型アルキルフェノールホルムアルデヒド系樹脂の初期縮合物は、例えば、クレゾールのようなアルキルフェノールとホルムアルデヒドあるいはアトセアルデヒドとをアルカリ触媒の存在下に反応させて得られるレゾール型初期縮合物およびその変性物が挙げられる。特に、アルキルフェノールホルムアルデヒド系樹脂として、分子中にメチロール基を2個以上有するものが好適に使用できる。

【0036】

上記(i)、(iii) における加硫可能なゴム、上記(ii) におけるエラストマーは、それぞれ短繊維補強層6を構成するゴムと同様なものである。また、上記(i)におけるアミド基を有する熱可塑性ポリマー、上記(ii)における熱可塑性ポリアミドとしては、熱可塑性ポリアミド及び尿素樹脂が挙げられる。これらのうち好ましいものとしては、融点が135℃から350℃のものが挙げられ、特に好ましいものとして融点が150℃から300℃の熱可塑性ポリアミドが挙げられる。

【0037】

熱可塑性ポリアミドとしては、ナイロン6、ナイロン66、ナイロン6−ナイロン66共重合体、ナイロン610、ナイロン612、ナイロン46、ナイロン11、ナイロン12、ナイロンMXD6、キシリレンジアミンとアジピン酸との重縮合体、キシリレンジアミンとピメリン酸との重縮合体、キシリレンジアミンとスペリン酸との重縮合体、キシリレンジアミンとアゼライン酸との重縮合体、キシリレンジアミンとセバシン酸との重縮合体、テトラメチレンジアミンとテレフタル酸の重縮合体、ヘキサメチレンジアミンとテレフタル酸の重縮合体、オクタメチレンジアミンとテレフタル酸の重縮合体、トリメチルヘキサメチレンジアミンとテレフタル酸の重縮合体、デカメチレンジアミンとテレフタル酸の重縮合体ウンデカメチレンジアミンとテレフタル酸の重縮合体、ドデカメチレンジアミンとテレフタル酸の重縮合体、テトラメチレンジアミンとイソフタル酸の重縮合体ヘキサメチレンジアミンとイソフタル酸の重縮合体、オクタメチレンジアミンとイソフタル酸の重縮合体、トリメチルヘキサメチレンジアミンとイソフタル酸の重縮合体、デカメチレンジアミンとイソフタル酸の重縮合体、ウンデカメチレンジアミンとイソフタル酸の重縮合体、及びドデカメチレンジアミンとイソフタル酸の重縮合体等が挙げられる。

【0038】

これらの熱可塑性ポリアミドのうち、特に好ましいものとしては、融点160〜265℃の熱可塑性ポリアミドが挙げられ、具体的にはナイロン6、ナイロン66、ナイロン6−ナイロン66共重合体、ナイロン610、ナイロン612、ナイロン46、ナイロン11、及びナイロン12等が挙げられる。

上記(ii)におけるポリオレフィンは、80〜250℃の融点を有するものである。また、50℃以上の軟化点、特に50〜200℃軟化点をもつものも好ましく用いられる。このようなポリオレフィンとしては、C2 〜C8 のオレフィンの単独重合体や共重合体、及び、C2 〜C8 のオレフィンとスチレンやクロロスチレン、α−メチルスチレン等の芳香族ビニル化合物との共重合体、C2 〜C8 のオレフィンと酢酸ビニルとの共重合体、C2 〜C8 のオレフィンとアクリル酸或いはそのエステルとの共重合体、C2 〜C8 のオレフィンのオレフィンとメタアクリル酸或いはそのエステルとの共重合体、及びC2 〜C8 のオレフィンとビニルシラン化合物との共重合体が好ましく用いられるものとして挙げられる。

【0039】

具体的には、例えば、高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン、エチレン・プロピレンブロック共重合体、エチレンプロピレンランダム共重合体、線状低密度ポリエチレン、ポリ4−メチルペンテン−1、ポリブテン−1、ポリヘキセン−1、エチレン・酢酸ビニル共重合体、エチレン・アクリル酸共重合体、エチレン・アクリル酸メチル共重合体、エチレン・アクリル酸エチル共重合体、エチレン・アクリル酸プロピル共重合体、エチレン・アクリル酸ブチル共重合体、エチレン・アクリル酸2−エチルヘキシル共重合体、エチレン・アクリル酸ヒドロキシエチル共重合体、エチレン・ビニルトリメトキシシラン共重合体、エチレンビニルトリエトキシシラン共重合体、エチレン・ビニルシラン共重合体、エチレン・スチレン共重合体、及びプロピレン・スチレン共重合体、等がある。また、塩素化ポリエチレンや臭素化ポリエチレン、クロロスルホン化ポリエチレン等のハロゲン化ポリオレフィンも好ましく用いられる。これらのポリオレフィンは1種のみ用いてもよく、2種以上を組み合わせてもよい。

【0040】

次に、本発明における短繊維補強層の成形方法について説明する。先ず、ゴム中にカーボンブラック、加硫剤、加硫促進剤、プロセスオイル等を配合したゴム組成物に、少なくとも2種類のポリマーが横断面で海島構造をなす短繊維(A)を所定量配合し、更に必要に応じて、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)がマトリックス中に分散して結合した組成物を所定量配合し、これをバンバリーで素練りすることにより、ゴム中に短繊維(A)及び短繊維(B)を均一に分散させる。

【0041】

次に、素練りした組成物を更に一対のオープンロール間で機械的剪断力を与えながら混練することにより短繊維(A)をフィブリル化し、フィブリル化後における短繊維(A’)の平均径を0.05〜5.0μmにする。このようにして得た組成物を押出機等を使用してタイヤ周方向に押し出してシート状に成形することにより、短繊維(A’)及び短繊維(B)をタイヤ周方向に配向させて、短繊維補強層のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを1.2以上にすることができる。

【0042】

【実施例】

タイヤサイズを11R22.5 14PRとし、左右一対のビード部間に複数本のカーカスコードをタイヤ径方向に配列してなるカーカス層を装架し、該カーカス層のタイヤ幅方向両端部をビードコアの廻りにタイヤ内側から外側へ巻き上げた重荷重用空気入りラジアルタイヤにおいて、少なくともカーカス層の巻き上げ端部に短繊維補強層を配置した参考タイヤ1〜3及び本発明タイヤ1〜4と、短繊維補強層の替わりにゴム補強層を配置した従来タイヤを製作した。

【0043】

参考タイヤ1〜3及び本発明タイヤ1〜4において、短繊維補強層を構成するゴム中に、ポリビニルアルコールと酢酸セルロースからなる横断面で海島構造の短繊維(A)がフィブリル化した短繊維(A’)を配合し、更に必要に応じて、主鎖にアミド基を有するナイロン6からなる短繊維(B)がゴムマトリックス中に分散して結合した組成物を配合し、短繊維(A’)及び短繊維(B)をタイヤ周方向に配向させて、短繊維補強層のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを種々異ならせた。また、参考タイヤ1〜3及び本発明タイヤ1〜4において、短繊維(A)及び短繊維(B)の配合量をゴム100重量部に対して種々異ならせた。

【0044】

これら試験タイヤについて、下記試験方法により高速耐久性を評価し、その結果を表1に示した。

高速耐久性:

試験タイヤを空気圧700kPaとしてドラム試験機に装着し、JIS D4230に準拠して高速耐久性試験を行ない、ビード部に故障を生じるまでの走行距離を測定した。評価結果は従来タイヤを100とする指数で示した。この指数値が大きいほど高速耐久性が優れている。

【0045】

【表1】

【0046】

この表1から明らかなように、参考タイヤ1〜3及び本発明タイヤ1〜4は、いずれもビード部におけるゴムボリュームが従来タイヤと同等でありながら、従来タイヤに比べて高速耐久性を大幅に向上することができた。特に、本発明タイヤ1〜4のように短繊維(A)と短繊維(B)とをハイブリッド配合とした場合に耐久性の向上が顕著に現れていた。

【0047】

【発明の効果】

以上説明したように本発明によれば、左右一対のビード部間に複数本のカーカスコードをタイヤ径方向に配列してなるカーカス層を装架し、該カーカス層のタイヤ幅方向両端部をビードコアの廻りにタイヤ内側から外側へ巻き上げた重荷重用空気入りラジアルタイヤにおいて、少なくとも前記カーカス層の巻き上げ端部に短繊維補強層を配置し、該短繊維補強層を構成するゴム中に、少なくとも2種類のポリマーが横断面で海島構造をなす短繊維(A)がフィブリル化した短繊維(A’)を特定量配合し、更に、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)がゴム及び/又はポリオレフィンからなるマトリックス中に分散して結合した組成物を特定量配合し、前記短繊維(A’)と短繊維(B)をタイヤ周方向に配向させて、前記短繊維補強層のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを1.2以上にしたことにより、タイヤ径方向に配列したコードのタイヤ周方向の動きを効果的に抑制することが可能になるので、ビード部におけるゴムボリュームを削減しつつ巻き上げ端部における応力集中を緩和し、コード間の剥離を抑制してタイヤの耐久性を向上することができる。

【図面の簡単な説明】

【図1】本発明の実施形態からなる重荷重用空気入りラジアルタイヤのビード部を例示する断面図である。

【図2】図1におけるカーカス層の巻き上げ部を示す斜視図である。

【図3】本発明の他の実施形態からなる重荷重用空気入りラジアルタイヤのビード部を例示する断面図である。

【図4】(a)〜(c)は従来の重荷重用空気入りラジアルタイヤのカーカス層の巻き上げ端部におけるコード間剥離の発生メカニズムを示す斜視図である。

【符号の説明】

1 ビード部

2 カーカス層

3 ビードコア

4 ビードフィラー

5 スチールコード補強層

6 短繊維補強層

7 有機繊維コード補強層

Claims (6)

- 左右一対のビード部間に複数本のカーカスコードをタイヤ径方向に配列してなるカーカス層を装架し、該カーカス層のタイヤ幅方向両端部をビードコアの廻りにタイヤ内側から外側へ巻き上げた重荷重用空気入りラジアルタイヤにおいて、少なくとも前記カーカス層の巻き上げ端部に短繊維補強層を配置し、該短繊維補強層を構成するゴム中に、少なくとも2種類のポリマーが横断面で海島構造をなす短繊維(A)がフィブリル化した短繊維(A’)と、主鎖にアミド基を有する熱可塑性ポリマーからなる短繊維(B)がゴム及び/又はポリオレフィンからなるマトリックス中に分散して結合した組成物とを、それぞれゴム100重量部に対して前記短繊維(A’)が0.5〜10重量部、前記短繊維(B)が1〜15重量部となるように配合し、これら短繊維(A’)及び短繊維(B)をタイヤ周方向に配向させて、前記短繊維補強層のタイヤ径方向のモジュラスaに対するタイヤ周方向のモジュラスbの比b/aを1.2以上にした重荷重用空気入りラジアルタイヤ。

- 前記短繊維(A’)の平均直径が0.05〜5.0μmである請求項1に記載の重荷重用空気入りラジアルタイヤ。

- 前記短繊維(B)の平均直径が0.05〜5.0μmである請求項1又は2に記載の重荷重用空気入りラジアルタイヤ。

- 複数本のスチールコードをタイヤ径方向に配列してなるスチールコード補強層を前記ビード部においてカーカス層に沿うように配置し、該スチールコード補強層の上端部に前記短繊維補強層を配置した請求項1〜3のいずれか1項に記載の重荷重用空気入りラジアルタイヤ。

- 前記短繊維補強層を、前記カーカス層の巻き上げ端部を被覆するエッジカバーとした請求項1〜4のいずれか1項に記載の重荷重用空気入りラジアルタイヤ。

- 前記短繊維補強層を、前記スチールコード補強層の上端部を被覆するエッジカバーとした請求項4又は5に記載の重荷重用空気入りラジアルタイヤ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25401097A JP3811552B2 (ja) | 1997-09-19 | 1997-09-19 | 重荷重用空気入りラジアルタイヤ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP25401097A JP3811552B2 (ja) | 1997-09-19 | 1997-09-19 | 重荷重用空気入りラジアルタイヤ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH1191320A JPH1191320A (ja) | 1999-04-06 |

| JP3811552B2 true JP3811552B2 (ja) | 2006-08-23 |

Family

ID=17259013

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP25401097A Expired - Fee Related JP3811552B2 (ja) | 1997-09-19 | 1997-09-19 | 重荷重用空気入りラジアルタイヤ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3811552B2 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100504070B1 (ko) * | 2002-10-01 | 2005-07-27 | 한국타이어 주식회사 | 비드 내구성을 향상시킨 공기입 타이어 |

| JP5374920B2 (ja) * | 2008-05-14 | 2013-12-25 | 横浜ゴム株式会社 | 空気入りタイヤ |

| JP5682210B2 (ja) * | 2010-10-05 | 2015-03-11 | 横浜ゴム株式会社 | 空気入りタイヤ |

| JP6407707B2 (ja) * | 2014-12-25 | 2018-10-17 | 東洋ゴム工業株式会社 | 空気入りタイヤ |

| NL2018238B1 (en) * | 2017-01-26 | 2018-08-01 | Vmi Holland Bv | Apparatus and method for applying a gum strip to an edge of a cord reinforced ply |

-

1997

- 1997-09-19 JP JP25401097A patent/JP3811552B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH1191320A (ja) | 1999-04-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3782875B2 (ja) | 空気入りラジアルタイヤ | |

| JP3843177B2 (ja) | 空気入りタイヤ | |

| JP3848771B2 (ja) | 空気入りタイヤ | |

| EP3546248B1 (en) | Tire | |

| EP1923233A1 (en) | Tire having a sidewall component containing a dispersion of adhesive coated short carbon fiber reinforcement | |

| JP3869933B2 (ja) | 空気入りタイヤ及びその製造方法 | |

| CN106795322A (zh) | 包含具有低硫含量的组合物的增强产品和包括所述增强产品的轮胎 | |

| EP2159075B1 (en) | Tire containing chopped carbon fibers | |

| CN107207786A (zh) | 包含具有低硫含量的组合物的增强产品及包含所述增强产品的轮胎 | |

| JP4036578B2 (ja) | 空気入りバイアスレーシングタイヤ | |

| CN110077174B (zh) | 充气轮胎 | |

| CN106879258A (zh) | 包括含有迅速硫化促进剂的组合物的增强产品和包括所述增强产品的轮胎 | |

| JPH11129711A (ja) | 空気入りラジアルタイヤ | |

| JPH1178437A (ja) | 空気入りタイヤ | |

| JP3811552B2 (ja) | 重荷重用空気入りラジアルタイヤ | |

| CN118251316A (zh) | 充气轮胎 | |

| JP4291537B2 (ja) | 空気入りタイヤ | |

| JP2003128844A (ja) | ビードフィラーゴム組成物及びこれを用いた空気入りタイヤ | |

| JP3672373B2 (ja) | ゴム組成物 | |

| US6391971B1 (en) | Short fiber-reinforced rubber composition and pneumatic radial tire using the same | |

| JPH1178420A (ja) | 空気入りラジアルタイヤ | |

| JPH1178421A (ja) | 空気入りラジアルタイヤ | |

| JPH09111041A (ja) | 空気入りラジアルタイヤ | |

| JP4274443B2 (ja) | 空気入りラジアルタイヤ | |

| WO2024180857A1 (ja) | タイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040616 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060126 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060221 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060414 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060516 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060529 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090602 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100602 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100602 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110602 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |