JP3669729B2 - Nc工作機械 - Google Patents

Nc工作機械 Download PDFInfo

- Publication number

- JP3669729B2 JP3669729B2 JP33146694A JP33146694A JP3669729B2 JP 3669729 B2 JP3669729 B2 JP 3669729B2 JP 33146694 A JP33146694 A JP 33146694A JP 33146694 A JP33146694 A JP 33146694A JP 3669729 B2 JP3669729 B2 JP 3669729B2

- Authority

- JP

- Japan

- Prior art keywords

- workpiece

- chuck

- attached

- tool

- claw

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 210000000078 claw Anatomy 0.000 claims description 56

- 238000005520 cutting process Methods 0.000 claims description 48

- 239000002184 metal Substances 0.000 claims description 19

- 229910052751 metal Inorganic materials 0.000 claims description 19

- 238000003825 pressing Methods 0.000 claims description 12

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 claims description 11

- 239000010931 gold Substances 0.000 claims description 11

- 229910052737 gold Inorganic materials 0.000 claims description 11

- 238000007599 discharging Methods 0.000 claims description 2

- 238000003754 machining Methods 0.000 description 11

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 230000000694 effects Effects 0.000 description 3

- 229920003002 synthetic resin Polymers 0.000 description 3

- 239000000057 synthetic resin Substances 0.000 description 3

- 230000002411 adverse Effects 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 230000000149 penetrating effect Effects 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 1

- 239000010432 diamond Substances 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000003672 processing method Methods 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Jigs For Machine Tools (AREA)

Description

【発明の属する技術分野】

この発明は,工作物を加工基準位置に位置決めして該工作物をチャック本体に把持することができるNC工作機械に関する。

【0002】

【従来の技術】

NC工作機械においては,例えば,NC旋盤の場合,工作物に固定した標準座標系を使ってバイトの刃先の位置や移動量がプログラミングされ,NC制御される。また,材料の無駄を省くために,切削量ができるだけ少なくて済むような大きさの工作物が使用される。したがって,工作物をNC工作機械に取り付ける際には,工作物を所定の位置に正確に位置決めして取り付ける必要がある。

【0003】

従来のNC工作機械においては,孔を有する工作物の表面に切削加工を施して製品を製作する場合,次のような加工方法がとられてきた。例えば,ボール止水栓用のボールを製作する場合を例に挙げて説明する。図4,図5,図6及び図7は,ボール止水栓用のボールを切削加工する際の工程を示した説明図である。図4は,工作物4をチャック本体(図示省略)のチャック爪38a,38bで把持したときの状態を示す断面図である。ボールである工作物4は合成樹脂で成形された球状体であり,その表面に凹溝39を有し,中心部には貫通する中心孔5が成形されている。

【0004】

工作物4を仕上げ加工するには,まず,工作物4をオートローダ等によってチャック本体の位置に移動させる。この時,チャック爪38a,38bは拡開している。そこで,オートローダ等でチャック爪38aと38bの間に工作物4を配設し,図4に示すように,チャック爪38a,38bを縮径して工作物4をチャック爪38a,38bによって外側から把持する。即ち,チャック爪38aに設けられた凸部40は工作物4の凹溝39に嵌合し,他のチャック爪38bは工作物4の球面20を把持する。工作物4をチャック爪38a,38bで把持した状態で,工作物4の中心孔5の内径面43と前端面18を切削加工する(以下,第1工程という)。図5には,第1工程で工作物4に対して中心孔5の内径面43と前端面18に切削加工が施された状態が示されている。

【0005】

次に,工作物4をオートローダ等によって工作物4の前後が逆になるように方向転換し,縮径しているチャック爪41に工作物4の中心孔5を挿入する。次いで,チャック爪41に形成された長手方向基準面42に工作物4の前端面18を押し付け,その後で,図6に示すように,チャック爪41を拡径させて工作物4をチャック本体にしっかりと固定する。図6には,工作物4をチャック本体に取り付けたときの状態が示されている。次いで,工作物4の後端面19及び球面20に切削加工を施す(以下,第2工程という)。このように,第1工程及び第2工程を経て,図7に示すような工作物4の完成品として,ボール止水栓本体内で摺動回転できる球形のボールが製作される。

【0006】

【発明が解決しようとする課題】

ところで,ボール止水栓用のボールは,単に止水栓としての機能を考えるだけならば,外表面さえ精度よく加工すればよく,即ち,外形の球面精度と面粗度及び前端面18と後端面19でつくる寸法精度を考慮すればよく,中心孔5の内径面43まで高精度に切削加工する必要はない。即ち,製品としては,ボールの中心孔5の内径面43は素地のままでも十分機能を果たすので,内径面43まで切削加工するのは無駄なことである。しかしながら,従来のボールの切削加工では,中心孔5の内径面43を切削加工しなければならない理由がある。即ち,工作物4の外表面を切削加工するときには,図4に示すように工作物4の外表面を把持した状態では無理であって,図5に示すように工作物4の内径面43を把持せざるを得ない。従って,工作物4の中心孔5の内径面43が素地のままの場合,チャック爪41に形成された長手方向基準面42と工作物4の前端面18との平行度がだせなくなることがあり,加工精度に悪影響を与えることとなる。

【0007】

また,従来のNC工作機械においては,工作物4は,図4に示す把持状態で行われる上記第1工程,及び図6に示す把持状態で行われる上記第2工程の2つの工程で切削加工が施される。したがって,従来は,2回のチャッキングが必要であり,そのため,工作物の持ち替えによる加工精度への悪影響が発生するばかりでなく,加工効率が低下するという問題がある。そのうえ,チャック爪は2種類のものが必要となる。

【0008】

そこで,これらの問題を解決するためには,工作物の内径面が素地のままであっても,該内径面をチャック爪で把持し,且つ該工作物を正確に位置決めできるようにするという課題を解決する必要がある。

【0009】

この発明の目的は,従来のNC工作機械がもつ上記課題を解決し,工作物をチャック爪に正確に且つ的確に位置決めして前記工作物の内径面をチャック爪で把持することにより,チャック爪で前記工作物の再チャッキングを行うことなく連続して前記工作物の外表面である前端面,後端面及び球面を各種バイトで切削加工を行うことができるNC工作機械を提供することである。

【0010】

【課題を解決するため手段】

この発明は,工作物を把持するチャック爪を有し且つ主軸に固定されたチャック本体,該チャック本体に対して移動可能に配置され且つ各種バイトをそれぞれ取り付けることができる刃物台,該刃物台が取り付けられ且つ前記チャック本体に対して相対的に移動可能なベース,該ベースに取り付けられた位置決め設定装置,該位置決め設定装置に取り付けられ且つ前記主軸の回転軸心に直交する平面を有する基準金,及び前記ベースに取り付けられた押付装置を有する旋削加工するNC工作機械において,

前記チャック本体の前記チャック爪は縮径状態で前記工作物の中心孔に挿入されて拡径して前記工作物を緩く把持し,前記基準金は前記チャック本体の前面と前記チャック爪に緩く把持された前記工作物との間に挿入されて前記位置決め設定装置によって所定の位置に設定され,前記チャック爪で緩く把持された前記工作物は,前記押付装置におけるプッシャーに圧縮空気が供給されることによって前記基準金の長手方向基準面へ向けて緩衝しながら押し付けられて加工基準位置に設定され,前記加工基準位置に設定された前記工作物は前記チャック爪が拡径して前記チャック爪に固定され,前記プッシャーから前記圧縮空気を排出することによって前記押付装置が元の位置に戻ることを特徴とするNC工作機械に関する。

【0011】

また,このNC工作機械において,前記各刃物台には前記工作物を切削加工する前端面切削バイト,後端面切削バイト,外形部荒加工バイト及び外形部仕上げバイトがそれぞれ取付可能に構成されている。

【0012】

このNC工作機械は,上記のように構成され,次のように作動される。このNC工作機械は,まず,工作物に形成された孔内にチャック本体に設けたチャック爪を挿入し,前記チャック爪を少し拡径して前記工作物を緩く把持する。次いで,位置決め設定装置を載せたベースを移動させて基準金を前記工作物の後側に配置する。更に,押付装置を作動させて前記工作物を前記基準金の長手方向基準面へ向けて押し付け,この状態で,前記チャック爪を更に拡径して前記工作物を前記チャック本体に固定する。これにより,前記工作物は加工基準位置に位置決めされる。次いで,前記位置決め設定装置を前記工作物から退避させるとともに,刃物台を前記チャック本体に接近させる。前記位置決め設定装置は,各種の刃物台を設置した同一の前記ベース上に設置されているので,前記工作物を切削加工するNC装置に組み込まれた一連のプログラムで全て制御されるものであり,前記位置決め設定装置を単独に動作制御する装置を必要としない。そして,前記チャック本体を取り付けた前記主軸を回転させながら,前記刃物台に取り付けた各種のバイトで前記工作物を漸次切削加工することができる。前記工作物は加工基準位置に正しく位置決めされ,前記チャック爪で内径面を把持するので,前記工作物は最初に1回チャッキングするだけで,前記工作物の外表面を再チャッキングすることなく切削加工することができる。

【0013】

前記ベース上には,前端面切削バイト,後端面切削バイト,外形部荒加工バイト及び外形部仕上げバイトがそれぞれ前記刃物台を介して取り付けられているので,例えば,ボール止水栓用のボール等の前記工作物を切削加工する場合には,最初に,前記前端面切削バイトを使用して前記工作物の前端面を切削加工し,次いで,前記後端面切削バイトを使用して前記工作物の後端面を切削加工し,次に,前記外形部荒加工バイトを使って前記工作物の外表面を球面状に荒削りし,最後に,前記外形部仕上げバイトを使って前記工作物の外表面を球面に仕上げ加工を施すことによって前記工作物のボールを連続して高精度に旋削加工することができる。

【0014】

【発明の実施の形態】

以下,図面を参照して,この発明によるNC工作機械の一実施例について説明する。図1はこの発明によるNC工作機械の一実施例の刃物台側のベースを示す平面図,図2は図1のNC工作機械の一実施例のチャック本体を示す平面図,及び図3は図1におけるA矢視図であって位置決め設定装置に取り付けられた基準金の側面図である。

【0015】

チャック本体1は,主軸台(図示せず)に回転可能に設けられた主軸2に取り付けられ,主軸2の回転に伴ってチャック本体1も一緒に回転する。チャック本体1は前面に3個のチャック爪3を有し,チャック爪3によって工作物4は把持される。図示の例では,工作物4は合成樹脂で成形された球状体であって,中心部に貫通した中心孔5を有する。工作物4に切削加工を施すことによって,ボール止水栓用のボールが製作される。工作物4は,3個のチャック爪3を中心孔5に挿入し,各チャック爪3を相互に半径方向に離間させるように拡径することによってチャック本体1に把持される。

【0016】

ベース6は,チャック本体1と対向するように配置され,X軸とZ軸の水平方向に移動できるように配置されている。ベース6は,NC制御によって水平面上を主軸2の回転軸方向(Z軸方向)及び該回転軸Cと直交する方向(X軸方向)に移動可能である。ベース6には,上面に2本の断面T字状(あり溝状)の長溝7が形成されている。刃物台8は,ベース6上の適宜位置に位置決めして固定されるスライドホルダ9を有している。スライドホルダ9は,長溝7に対して摺動可能に構成され且つボルト10を締め付けることによってベース6上に固定される。スライドホルダ9には,シャンクホルダ11が押さえ板12を介してボルト13で締め付けて固定される。シャンクホルダ11の先端には,各種バイト14,15,16,17が固定される。この実施例では,図1において,左から外形部仕上げバイト14,後端面切削バイト15,前端面切削バイト16及び外形部荒加工バイト17が設けられている。

【0017】

このNC工作機械において,前端面切削バイト16は工作物4の前端面18を切削加工するバイトであり,後端面切削バイト15は工作物4の後端面19を切削加工するバイトであり,外形部荒加工バイト17は工作物4の球面20を荒削りするバイトであり,外形部仕上げバイト14は荒削りした工作物4の球面20に仕上げ加工を施すバイトである。外形部仕上げバイト14は,先端が半円形状に形成されているダイヤモンドカッタ21が使用される。

【0018】

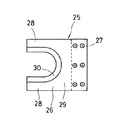

また,ベース6には,位置決め設定装置22が取り付けられている。位置決め設定装置22は,刃物台8と同様のスライドホルダ23を有し,スライドホルダ23が長溝7に対して摺動可能に構成され且つボルトを締め付けることによってベース6上の適宜位置に位置決めして固定される。スライドホルダ23には基準アーム24が押さえ板12を介してボルト13で締め付け固定される。基準アーム24の先端には基準金25が取り付けられる。基準金25は,その前面の長手方向基準面26を主軸2の回転軸Cと直交する平面に一致させて,基準アーム24の先端にボルト27で取り付けられる。長手方向基準面26と主軸2の回転軸CとでNC制御の座標が設定される。基準金25は矩形板の一辺をU字状に切除して二股状腕28を形成したものである。基準金25の背面29にはU字状部分に傾斜面30が形成されている。

【0019】

長手基準金25は,ベース6をX軸方向及びZ軸方向,即ち水平面上を移動させることにより,チャック本体1の前面と工作物4との間,即ち工作物4の後側に基準金25を挿入し,二股状腕28でチャック爪3を挟むように配置することができる。また,U字状部分の傾斜面30は,チャック爪3の基部に形成された傾斜面31との干渉を避けるために形成されたものである。

【0020】

位置決め設定装置22の近傍には押付装置32が取り付けられている。押付装置32はスライドホルダ23にボルト33で固定されたプッシャー本体34と,該プッシャー本体34の先端に取り付けられたプッシャー35を有している。プッシャー35は基準金25に対向して配置されている。また,プッシャー本体34にはエアホース36が接続されており,エアを供給することによってプッシャー35は基準金25に向けて押し出され,エアを抜くことによってスプリング(図示省略)のばね力で元の位置に復帰される。プッシャー35は工作物4に押し付けられたときにスプリング37のばね力で緩衝されるので,工作物4に無理な力が付与されることがない。

【0021】

位置決め設定装置22と各種バイト14,15,16,17はベース6に固定されており,水平面上を両者が一体となって移動できるように構成されているので,基準金25がチャック本体1の前面と工作物4との間に配置された状態では,バイト14,15,16,17で工作物4を切削することはできない。工作物4を切削するためには,ベース6を移動させて基準金25を工作物4から完全に退避させた後で,バイト14,15,16,17を工作物4に近づけるようにしなければならない。

【0022】

次に,このNC工作機械の作動について説明する。工作物4をNC工作機械で切削加工する場合には,まず最初に,チャック本体1への工作物4の取付けが行われる。チャック本体1への工作物4の取付け動作について説明する。

【0023】

オートローダ(図示省略)を作動して,例えば,合成樹脂で成型された工作物4の中心孔5にオートローダの把持爪(図示省略)を挿入して工作物4の一端を把持する。そこで,オートローダは工作物4の中心孔5の軸と主軸回転軸Cを平行に保った状態で,該主軸回転軸Cの真上に移動する。次いで,オートローダは下降し,主軸回転軸Cと中心孔軸とが略合致する位置まで下降したところで停止する。一方,チャック本体1は3個のチャック爪3を互いに接近させて縮径した状態で待機している。そこで,一旦停止したオートローダは次に主軸2側のチャック本体1に向かってZ軸方向に前進し,工作物4の中心孔5に縮径したチャック爪3が挿入される。工作物4の前進はほぼ把持位置で停止する。

【0024】

次に,チャック爪3が拡径し,各チャック爪3によって工作物4を緩く把持する。これにより,工作物4はチャック本体1の各チャック爪3によって仮固定されることになる。オートローダは,把持していた工作物4を外し,主軸2側からZ軸方向に後退し,次いで上昇し,主軸回転軸Cの上方に移動して待機する。

【0025】

次に,位置決め設定装置22を取り付けたベース6が主軸2側のチャック爪3に仮固定された工作物4に向かってZ軸方向に前進し,続いてX軸方向に前進することによって,図2の鎖線で示すように,基準金25がチャック本体1の前面とチャック爪3に仮固定された工作物4との間に差し込まれる。次いで,基準金25が工作物4の後端面19に近づくZ軸方向にわずかに後退して停止する。この位置が工作物4に対して長手方向の加工基準位置となる。次いで,基準金25に対向して配置された押付装置32のプッシャー35が前進し,工作物4を前端面18側から押圧して工作物4の後端面19を基準金25の長手方向基準面26に圧接する。そこで,工作物4を緩く把持していたチャック爪3は,更に拡径して工作物4の正規の把持状態になり,工作物4はチャック爪3に位置決めして強固に固定される。次いで,プッシャー35は,圧縮空気が排出されてリターンスプリングによってベース6側へ後退して復帰すると共に,基準金25は上記移動を辿って工作物4から後退する。これによって,工作物4は,チャック本体1に対して加工基準位置に正しく設定されたことになる。

【0026】

以上の動作によって,工作物4のチャック本体1への取付けが完了するので,次に,工作物4に対する切削加工が開始される。工作物4に対する切削工程については後述する。工作物4への切削加工が終了すると,工作物4はチャック本体1から取り外される。工作物4のチャック本体1からの取外し動作について以下に説明する。

【0027】

まず,オートローダは,主軸回転軸Cの真上に進行する。ベース6がオートローダの動作エリア外に退避したことを確認し,オートローダは主軸回転軸Cの真上から下降してオートローダの把持爪の中心軸が主軸回転軸Cにほぼ合致したところで,オートローダの下降が停止する。次いで,オートローダは主軸2側の工作物4へ向かってZ軸方向に前進し,オートローダの把持爪が工作物4の中心孔5に挿入される。オートローダの把持爪が拡径して工作物4を把持する。そこで,チャック本体1に設けたチャック爪3が縮径され,工作物4の把持を緩める。オートローダは工作物4を把持したまま,主軸2の工作物4からZ軸方向に後退し,主軸回転軸Cの真上に上昇する。次いで,所定の位置へオートローダは移動し,切削加工が施されたボール状の工作物4は回収される。次いで,次に加工される工作物4をオートローダは把持し,上記の切削工程が繰り返されることになる。

【0028】

次に,工作物4をボール止水栓用のボールとして切削加工する工程について説明する。工作物4を回転させながら,NC制御装置によってベース6をX軸方向及びZ軸方向に移動させ,バイトを工作物4に押し当てて切削加工が行われる。最初に,前端面切削バイト16を使用して工作物4の前端面18を切削加工し,次いで,後端面切削バイト15を使用して工作物4の後端面19を切削加工し,次に,外形部荒加工バイト17を使って工作物4の球面20を荒削りし,最後に,外形部仕上げバイト14を使って工作物4の外面を球面20に仕上げ加工を施すことによって,ボールを製作することができる。

【0029】

【発明の効果】

この発明によるNC工作機械は,上記のように構成されているので,次のような効果を有する。即ち,このNC工作機械によれば,チャック本体に設けたチャック爪を工作物の中心孔に挿入し,前記チャック爪を拡径することによって,前記チャック爪で前記工作物を把持し,次に位置決め設定装置が取り付けられたベースを前記チャック本体に対して相対的に移動させて,前記位置決め設定装置に取り付けられた基準金を前記チャック本体の前面と前記工作物との間に挿入し,次いで押付装置を作動させて前記工作物を前記基準金の長手方向基準面へ向けて押し付けると,これにより前記基準金の前面に前記工作物の後側が押し付けられて前記工作物は加工基準位置に設置される。

【0030】

従って,前記工作物の前記中心孔の内径面を精度良く加工しなくても,或いは何ら加工しなくても,前記工作物を前記チャック爪で1回チャッキングするだけで,前記工作物は切削加工するべき面がバイトによって切削加工される状態に前記工作物が加工基準位置に設置され,しかも前記工作物に対して前記チャック爪による持ち替えをする必要が無くなり,前記工作物の外表面を一挙に連続して漸次切削加工することができる。従って,このNC工作機械は,従来のように前記工作物を再チャッキングする必要がなく,前記工作物の前記中心孔の内径面を切削しなくてもよく,また,前記チャック爪による切削加工に対するチャッキングが1回で済むことから,前記工作物に対する切削精度を大幅にアップでき,前記工作物の切削加工の効率を大幅に向上させることができる。

【0031】

また,このNC工作機械は,前記工作物の内径面を把持するだけで,前記工作物の外表面を全て連続して一挙に切削加工できるので,従来のように2種類のチャック爪を用意する必要はなく,1種類のチャック爪だけで済む。前記工作物に対する前記位置決め設定装置と前記バイトを取り付けた前記刃物台とは同一の前記ベースの上に取り付けられているので,前記基準金と前記バイトの位置関係には変化がなく,前記工作物に対する加工精度を向上させることができる。

【0032】

更に,前記位置決め設定装置と各種の前記バイトは前記ベースに固定されており,水平面上を両者が一体となって移動できるように構成されているので,前記基準金が前記チャック本体の前面と前記工作物との間に配置された状態では,前記バイトで前記工作物を切削することはできない。前記工作物を切削するには,前記ベースを移動させて前記基準金を完全に前記工作物から退避させた後で,前記バイトを前記工作物に近づけなければならない。従って,前記バイトと前記基準金とが干渉して前記基準金が損傷するような事態を避けることもできる。

【図面の簡単な説明】

【図1】 この発明によるNC工作機械の一実施例の刃物台側を示す平面図である。

【図2】 図1のNC工作機械の一実施例のチャック本体を示す平面図である。

【図3】 図1におけるA矢視図であって位置決め設定装置に取り付けられた基準金の側面図である。

【図4】 従来のNC工作機械において,工作物をチャック本体のチャック爪で把持したときの状態を示す断面図である。

【図5】 図4に示す把持状態で,中心孔と前端面に切削加工が施されたときの工作物の断面図である。

【図6】 図5に示す工作物の向きを変えてチャック本体のチャック爪で把持し換えたときの状態を示す断面図である。

【図7】 図6に示す把持状態で,工作物の後端面及び外表面に切削加工が施された完成品としてのボールの断面図である。

【符号の説明】

1 チャック本体

2 主軸

3 チャック爪

4 工作物

6 ベース

8 刃物台

14 外形部仕上げバイト

15 後端面切削バイト

16 前端面切削バイト

17 外形部荒加工バイト

22 位置決め設定装置

25 基準金

26 長手方向基準面

32 押付装置

35 プッシャー

Claims (2)

- 工作物を把持するチャック爪を有し且つ主軸に固定されたチャック本体,該チャック本体に対して移動可能に配置され且つ各種バイトをそれぞれ取り付けることができる刃物台,該刃物台が取り付けられ且つ前記チャック本体に対して相対的に移動可能なベース,該ベースに取り付けられた位置決め設定装置,該位置決め設定装置に取り付けられ且つ前記主軸の回転軸心に直交する平面を有する基準金,及び前記ベースに取り付けられた押付装置を有する旋削加工するNC工作機械において,

前記チャック本体の前記チャック爪は縮径状態で前記工作物の中心孔に挿入されて拡径して前記工作物を緩く把持し,前記基準金は前記チャック本体の前面と前記チャック爪に緩く把持された前記工作物との間に挿入されて前記位置決め設定装置によって所定の位置に設定され,前記チャック爪で緩く把持された前記工作物は,前記押付装置におけるプッシャーに圧縮空気が供給されることによって前記基準金の長手方向基準面へ向けて緩衝しながら押し付けられて加工基準位置に設定され,前記加工基準位置に設定された前記工作物は前記チャック爪が拡径して前記チャック爪に固定され,前記プッシャーから前記圧縮空気を排出することによって前記押付装置が元の位置に戻ることを特徴とするNC工作機械。 - 前記各刃物台には前記工作物を切削加工する前端面切削バイト,後端面切削バイト,外形部荒加工バイト及び外形部仕上げバイトがそれぞれ取付可能に構成されていることを特徴とする請求項1に記載のNC工作機械。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP33146694A JP3669729B2 (ja) | 1994-12-12 | 1994-12-12 | Nc工作機械 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP33146694A JP3669729B2 (ja) | 1994-12-12 | 1994-12-12 | Nc工作機械 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH08155772A JPH08155772A (ja) | 1996-06-18 |

| JP3669729B2 true JP3669729B2 (ja) | 2005-07-13 |

Family

ID=18243965

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP33146694A Expired - Fee Related JP3669729B2 (ja) | 1994-12-12 | 1994-12-12 | Nc工作機械 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3669729B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113543930B (zh) * | 2019-03-13 | 2023-09-29 | 三菱电机株式会社 | 涡旋件加工装置和加工方法 |

| CN117260318A (zh) * | 2023-06-01 | 2023-12-22 | 中国第一汽车股份有限公司 | 一种发动机缸盖液压加工夹具 |

| CN117283049A (zh) * | 2023-09-25 | 2023-12-26 | 四川鸿舰重型机械制造有限责任公司 | 一种两刀具联合加工堆焊辊的方法 |

-

1994

- 1994-12-12 JP JP33146694A patent/JP3669729B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH08155772A (ja) | 1996-06-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3669729B2 (ja) | Nc工作機械 | |

| JP4336558B2 (ja) | 治具プレート | |

| JP2760749B2 (ja) | 立型マシニングセンタ | |

| JPH09174301A (ja) | 中空ワーク両端面の加工方法及び装置 | |

| JP2002263909A (ja) | 工作機械 | |

| JP4199630B2 (ja) | 自動6面加工システム | |

| JP2001179512A (ja) | 筒状ワークの内径及び両端面の加工装置、筒状ワーク把持用チャック | |

| JPH08155778A (ja) | Nc工作機械における切り屑除去装置 | |

| JPH04159001A (ja) | 旋盤及び該旋盤を用いたシャフトワークの加工方法 | |

| JP2003200302A (ja) | 2主軸対向旋盤における偏心ワークの加工方法 | |

| JP2656759B2 (ja) | 高精密度ナットの製造装置 | |

| JPH0560705U (ja) | 旋 盤 | |

| JPH0637842Y2 (ja) | オートローディング装置 | |

| JPH03117501A (ja) | 軸物専用工作機械 | |

| JP2533680Y2 (ja) | ワーク押し付け装置 | |

| JPH07314222A (ja) | コレットチャック | |

| JP3807643B2 (ja) | クランクシャフトの加工方法 | |

| JPH0970736A (ja) | 冷却装置付きnc工作機械 | |

| JPH08155773A (ja) | Nc工作機械 | |

| JPH0435042Y2 (ja) | ||

| JPH0631933U (ja) | ワークプッシャ | |

| JP2002144117A (ja) | ワーク把持方法、ワーク把持部、それを備えた加工機、及び加工機制御用の記録媒体 | |

| JP3419807B2 (ja) | コンピュータ制御工作機械に使用される自動ワーク反転方法および装置 | |

| JPS62157703A (ja) | 工作機械 | |

| JP4483272B2 (ja) | ワーク押付工具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040405 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040629 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040826 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20041214 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050210 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050405 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050412 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090422 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100422 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110422 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110422 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130422 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140422 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |