JP3607204B2 - 直線駆動式成形転造装置 - Google Patents

直線駆動式成形転造装置 Download PDFInfo

- Publication number

- JP3607204B2 JP3607204B2 JP2001015439A JP2001015439A JP3607204B2 JP 3607204 B2 JP3607204 B2 JP 3607204B2 JP 2001015439 A JP2001015439 A JP 2001015439A JP 2001015439 A JP2001015439 A JP 2001015439A JP 3607204 B2 JP3607204 B2 JP 3607204B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- core

- core metal

- press

- metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005096 rolling process Methods 0.000 title claims description 36

- 239000002184 metal Substances 0.000 claims description 127

- 229910052751 metal Inorganic materials 0.000 claims description 127

- 239000000463 material Substances 0.000 claims description 100

- 238000000465 moulding Methods 0.000 claims description 12

- 230000007246 mechanism Effects 0.000 claims description 9

- 238000000034 method Methods 0.000 claims description 9

- 238000003825 pressing Methods 0.000 claims description 8

- 230000001788 irregular Effects 0.000 claims description 6

- 230000008569 process Effects 0.000 claims description 6

- 230000015572 biosynthetic process Effects 0.000 claims description 5

- 239000011162 core material Substances 0.000 claims 26

- 230000000694 effects Effects 0.000 description 13

- 238000004519 manufacturing process Methods 0.000 description 12

- 235000013372 meat Nutrition 0.000 description 11

- 238000005452 bending Methods 0.000 description 9

- 238000010586 diagram Methods 0.000 description 6

- 238000003754 machining Methods 0.000 description 6

- 238000004140 cleaning Methods 0.000 description 5

- 230000000295 complement effect Effects 0.000 description 5

- 239000007788 liquid Substances 0.000 description 5

- 230000001965 increasing effect Effects 0.000 description 4

- 238000002347 injection Methods 0.000 description 4

- 239000007924 injection Substances 0.000 description 4

- 239000003921 oil Substances 0.000 description 4

- 230000008859 change Effects 0.000 description 3

- 230000003028 elevating effect Effects 0.000 description 3

- 229910019142 PO4 Inorganic materials 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 210000004513 dentition Anatomy 0.000 description 2

- 239000010687 lubricating oil Substances 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-K phosphate Chemical compound [O-]P([O-])([O-])=O NBIIXXVUZAFLBC-UHFFFAOYSA-K 0.000 description 2

- 239000010452 phosphate Substances 0.000 description 2

- 230000036346 tooth eruption Effects 0.000 description 2

- 244000208734 Pisonia aculeata Species 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000033228 biological regulation Effects 0.000 description 1

- 239000002826 coolant Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000005764 inhibitory process Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000000059 patterning Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000003252 repetitive effect Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21K—MAKING FORGED OR PRESSED METAL PRODUCTS, e.g. HORSE-SHOES, RIVETS, BOLTS OR WHEELS

- B21K1/00—Making machine elements

- B21K1/76—Making machine elements elements not mentioned in one of the preceding groups

- B21K1/767—Toothed racks

- B21K1/768—Toothed racks hollow

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Transmission Devices (AREA)

- Forging (AREA)

- Press Drives And Press Lines (AREA)

Description

【0001】

【発明の属する技術分野】

この発明は軸方向の空洞を有した三角、四角、多角、異形、円形などの各種の断面形状の素型材の一部もしくは全体の表面に彫り込みの深い任意の形態の凹凸加工を高い精度でかつ効率良く形成する直線駆動式成形転造装置に関するものであり、一例を挙げると、自動車のステアリング部品であるラックバーの製造に応用することができるが、この発明はラックバーの製造に限らず各種の機械機能部品や装飾部品に所望の表面凹凸形状ないしは模様を付すのに応用することができるものである。

【0002】

【従来の技術】

自動車のステアリング部品であるラックバーを中空素型材から転造により成形する技術は原理的には公知である。即ち、ラックバーの転造成形においては、まず、加熱によって軟化された中空素型材を型によって保持しつつプレスをかけることにより中空棒のラック形成面の平坦化が行われる。次に、内周に直線方向の歯列を有した成形型を中空棒の前記平坦部に当てつつ外側より中空棒の空洞に芯金が圧入される。芯金はテーパ状の作用部を有しており、テーパ部が平坦部に内周側において係合することにより平坦部の肉は成形型に向けて塑性変形的に流動することにより張り出され、平坦部に成形型の歯列に順じた形状の直線方向の歯列が付与される。心金の一回の圧入のみでは所期の精度の製品は得られないため、作用径が順次変化した心金をタレット型に配置し、心金の作用径を順次変更しながら加工を行うことが提案されている。

【0003】

【発明が解決しようとする課題】

タレット型のものでは一つの割型毎に作用径の変化するタレットが必要であり、一回の圧入操作によって得られる製品は一個のみであり、生産効率としては極度に悪化してしまい、鍛造によるラックバー製造のメリットは殆ど生かせないためタレット型のものはこれまで実用には殆ど供されていなかった。

この発明はこの問題点に鑑みてなされたものであり、タレット型の欠点を解消し、複数の心金の一斉圧入を可能とすることにより複数製品の同時製造を実現するとともに精度的にも切削品と遜色がなく、しかもコスト的にも安価に押えうるようにすることを目的とする。

【0004】

請求項1に記載の発明によれば、横方向に重ねて配置される横割の複数の割型と、割型を載置するためのベッドと、横方向に重ねて配置される割型に対しその両側から挟むように加圧することにより複数の直線状の異形断面の素型材をそれぞれの割型に加圧保持せしめる加圧手段と、複数の芯金を横方向に平行に離間して保持する芯金ホルダと、芯金ホルダにより保持された複数の芯金を各割型に保持されたそれぞれの素型材の軸方向の空洞に向けて一斉に圧入するための芯金圧入手段とを備え、素型材への芯金の圧入による素型材の外周への金型内周の凹凸に準じた形状の形成が複数の素型材について一挙に行われることを特徴とする直線駆動式成形転造装置が提供される。

【0005】

請求項1の発明の作用・効果を説明すると、横方向分割の割型は複数が横重ねに配置され、そして横重ねの割型に両側から加圧手段による加圧力が加えれ、そして、各素型材をそれぞれの割型によりクランプした状態でホルダにより保持された複数の芯金が夫々の素型材の空洞への一斉に圧入され、各素型材の転造が同時に行われる。このとき、芯金圧入によって割型よりベッドに加わる転倒モーメントは割型が一つの場合と同様となる。割型を縦割りとしこれを横並びとして上下に一斉にクランプしようとする場合、クランプ力が巨大となるし、個々の割型を別個にクランプ使用とすると割型のセット数に一致した加圧手段が必要となるが、この発明では横割の割型を横重ねにして横方向の両側からクランプすることで、クランプ力を少しも増大させることなく加圧手段を一個で済ませることができ、コスト的に極めて有利な効果を得ることができる。

【0006】

請求項2に記載の発明によれば、横並びで配置された複数の割型と、各割型を型合わせ方向に加圧することにより直線状の異形断面の素型材をそれぞれ保持せしめる加圧手段と、平行に離間した複数の芯金ホルダを複数工程順に従って積み重ね状に保持するためのスタッカと、スタッカに積み重ね状に保持された芯金ホルダのうちの任意の一つのホルダをスタッカから取り出すとともに使用済みのホルダを芯金ホルダに返却する手段と、その一つの芯金ホルダにより保持され芯金を対応の割型に保持された素型材の軸方向の空洞に向けて一斉に圧入しかつ引き戻すための芯金圧入・引戻手段とを備え、スタッカに積み重ねられた複数の芯金ホルダより一づつ芯金ホルダを工程順に従ってスタッカから取り出し、各素型材への芯金の圧入が異なった芯金により多段階に行われることを特徴とする直線駆動式成形転造装置が提供される。

【0007】

請求項2の発明の作用・効果を説明すると、芯金ホルダにはその加工段の芯金が数本まとめてなるべくはワンタッチで着脱自在に保持され、各加工段の芯金ホルダは加工順序に従ってスタッカに積み重ね状にセットされる。スタッカより加工順序に準じて芯金ホルダが取り出され、芯金ホルダに保持された芯金は横並びの割型にクランプされた対応の素型材に一斉に圧入され、圧入工程の終了後に芯金は引き抜かれ、数回の圧入・引き戻しの繰り返し後に、芯金は芯金ホルダともどもスタッカに再収納され、スタッカのシフトなどの操作により次の加工順の芯金を保持した芯金ホルダがスタッカより取り出され、以下同様に芯金の圧入−引引き戻しスタッカへの収納−次の段階の芯金ホルダの取り出しが繰り返される。この構成により多段階的な転造操作を極めて効率的に実施できる効果がある。

【0008】

請求項3に記載の発明によれば、請求項1若しくは2に記載の発明において、金型の上方に外部に開放した空間が形成され、該空間に金型への素材の装入及び製品の搬出のためのローダーが設置されることを特徴とする直線駆動式成形転造装置が提供される。

【0009】

請求項3の発明の作用・効果を説明すると、ローダーにより開放した金型の上方から素材の装入、製品の搬出ができるため、空間の有効活用が実現され、装置全体をコンパクトにできる。

【0010】

請求項4に記載の発明によれば、請求項3に記載の発明において、スタッカは割型の両側に設置され、スタッカに積み重ねられた複数の芯金ホルダより一つづつ芯金ホルダを工程順に従って両側のスタッカより交互に取り出し、各素型材への芯金の圧入が異なった芯金により多段階に行われることを特徴とする直線駆動式成形転造装置が提供される。

【0011】

請求項4の発明の作用・効果を説明すると、左右のスタッカから芯金ホルダを工程順に従って順次取り出し、取り出された芯金ホルダの芯金を左右交互に圧入しているため、薄肉管表面への深い凹凸模様の転造を精度高く実施することができる効果がある。

【0012】

請求項5の発明によれば、請求項4に記載の発明において、一方の側のスタッカからの芯金ホルダにおける芯金のための往復駆動機構と反対側のスタッカからの芯金ホルダにおける芯金の往復駆動機構とは独立のタイミングにて駆動されることを特徴とする直線駆動式成形転造装置が提供される。

【0013】

請求項5の発明の作用・効果を説明すると、左右独立の駆動タイミングの選定は多品種少量生産システムに対する適合性を高め、一台の機械により異なった製品を段取り変えなしに又は最小の段落変えで生産することを実現できる。

【0014】

請求項6に記載の発明によれば、割型と、割型を型合わせ方向に加圧することにより直線状の異形断面の素型材を保持せしめる加圧手段と、芯金を割型に保持された素型材の軸方向の空洞に向けて圧入しかつ引き戻すための油圧シリンダ手段とを備え、該油圧シリンダ手段は撓み角度相殺用の逆撓みリブに取り付けられることを特徴とする直線駆動式成形転造装置が提供される。

【0015】

請求項6の発明の作用・効果を説明すると、この発明の実施において、割型のクランプ方向と芯金の圧入方向がX,Yの十字状に直交する配置となり易い。この十字配置の場合X軸の加圧手段もY軸の加圧手段も中間に支柱を設けることが作業性の維持のため困難であり、片持ち支持となる。この場合構造的に応力歪による突出顎部の開口が発生し、加圧軸心にずれが生じ易い。このずれは芯金の寿命を短くするおそれがある。これに対し第7の発明においては、加圧装置の顎部に直接シリンダを設けず、撓み角度相殺用の逆撓みリブを追加しこれにシリンダを設けることにより、顎部とリブとの間に相互に反対方向の歪が生じ、歪を打ち消しまたは小さくすることができ、軸心のずれを防止又は最小とすることができる。

【0016】

【発明の実施の形態】

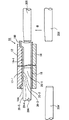

図1及び図2はこの発明の一実施形態としての金属円管からの車両のステアリング部品である中空ラックの転造形成を概略的に示すものである。割型としての金型10は上型12と下型14とから構成され、図2と金型10の断面を(イ)において開放状態、(ロ)において閉鎖状態にて示す。上型12は下型14に面したその内周面における長さ方向凹部にラック歯状の歯部12−1を有しており、一方、下型14は上型12に面した上面に断面半円弧状の長さ方向溝14−1を形成している。図2の(イ)では下型14の断面半円弧状長さ方向溝14−1に円管18がすでに載置された状態を示している。

【0017】

図2の(イ)の状態から上型12と下型14とを相互に向き合う方向に移動させることにより図2の(ロ)のように金型10を閉鎖すると、円管18は上型12に面する上半分18−1が平坦に潰され、ラック歯の成形転造を受けるべき異形の素型材となる。図1は図2の(ロ)に示す閉鎖状態における金型10の長さ方向断面図を示す。金型10は円形断面の素材管18の約1/2以下の長さしかない。そして、円管18の一端は金型10と面壱であるが、反対端は1/2の長さ以上突出している。しかしながら、下型14に面した上型12の下面に形成される歯部12−1は金型10の端面から幾分手前に留まっており、従って、金型10の閉鎖状態において素材管18の左端18A及び右端18Bは平坦に圧潰されておらず、換言すれば素材管18の両端18A, 18Bは円形断面のままに留まっている。

【0018】

図1及び図2に説明したこの発明の実施形態では素材管18のラック形成面である上面の平坦化=異形素型材の形成をラック転造形成用金型10の閉鎖即ち上型12と下型14との合体によって行っている。即ち、上型12のラック状歯部12−1は金型閉鎖時は下型14の底面からの距離が素材管18の外径の半分強のところに来るため素材管18は上型12のラック状歯部12−1によって図2の(ロ)に示すように平坦に潰されるのである。そのため、金型10は型開きすることなくそのまま連続して次の工程に順次移行することができる。これにより、工程をラップ化できると共に、クランプ動作を最初の1回のみにすることができるためクランプによる傷の発生の機会をなくすることができる利点がある。また、転造用の型を異形化のために使用していることから異形化の精度は異形化専用の本来の型を使用した場合と比較して低下があるが、要求精度がよほど高くない限りは実際上の問題はないことがわかった。平坦化のため専用の型により円管の上面を潰し、その後型開きし、転造用の金型にクランプするような通常の工程をとることももとより可能である。

【0019】

図1において、割型12, 14間に保持された断面平坦化後の素材管18は芯金の圧入・引き戻しによるこの発明の転造工程を受ける。以下、これについて説明すると、芯金20A, 20Bは金型10にクランプされることにより上面が平坦化されたた素材管18の両側に軸方向に対向して配置される。芯金20A, 20Bはその断面形状は図2の(ロ)に示すように断面平坦化された素材管18の部分の断面形状に順じた断面形状を有している。図1に示すように芯金20A, 20Bの先端は案内部20−1をなしており、断面平坦化された素材管18の部分への導入のガイドとなる。案内部20−1の背後にはテーパ部20−2を経由して拡径部20−3が継続し、芯金20A, 20Bの圧入時にテーパ部20−2は素材管18の平坦部18−1に係合することにより素材管の肉を内から外に金型のラック歯状部12−1の凹凸に向けて金属流動させ、素材管の平坦部18−1にその凹凸形状に相補的なラック状歯部が賦型される。図1では芯金20A, 20Bは第1の拡径部20−3に後続してテーパ部20−4を介して第2の拡径部20−5が続いており、一本の芯金による順次の多段階の金属流動が得られるようになっている。

【0020】

図1においては第1の工程として左側の芯金20Aが平坦化されたばかりの素材管18に圧入された最初の状態を示している。左側の芯金20Aの圧入は素材管の平坦部18−1の右端に最後の拡径部20−5が到達するまで行われ、その後芯金20Aは素材管18から完全に抜去される至るまで左側に向けて移動される。

【0021】

左側の芯金20Aの抜去と適切なラッピングのタイミング差をもって右側の芯金20Bは図1の左側への移動を開始し、右側の芯金20Bが素材管18の内部空洞に導入されるに至り、その拡径部により左側の芯金20Aについて説明したものと同様な金属流動の過程が惹起される。

【0022】

右側芯金20Aの圧入−抜去及びこれに継続する左側芯金20Bの圧入−抜去は数回繰り返される。即ち、素材管18に対する左右の芯金20A, 20Bの圧入が交互に複数回繰り返される。素材管18の内部空洞に対する各芯金20A, 20Bの繰り返し的な圧入は金型の凹部に対する肉の確実な流動を促すことができる。即ち、芯金の一回の圧入のみでは肉の流れが不充分であり、精度の高い転造が行いえない恐れがあるが、繰り返し的な圧入によりこのようなおそれを回避することができる。また、左右の芯金20A, 20Bの複数回の交互圧入により金型の凹部に対する均等な金属流動を得ることができ、精度の高い転造を実現できる効果がある。即ち、図3は転造により得られた実際のラックの歯部の断面顕微鏡写真における歯部の層形成状態から把握された肉の流動状態を模式的に表したものである。矢印f1に示すような交互圧入を行うこの発明の肉の流動状態は(イ)にて表され対称的な流動状態が得られていることが分かる。一方、(ロ)は芯金の圧入方向が矢印f2のような一方のみである場合の流動状態を示しており、この場合は肉の流動に片寄りがあり、また巻き込みが発生していることが分かる。このような肉の不均一な流動状態は、ラック歯の成形完了後における不均一な応力残留及びこれに伴う弾性歪の戻り即ちスプリングバック量の不均一を惹起せしめ、製品の精度低下の原因となるがこの発明においては均等な肉の流動が確保されるためこのような問題点は解消されている。

【0023】

再び図1において、芯金の上下方向のシフトについて説明すると、左右の芯金20A, 20Bからなる対は上下に複数設けられている。図1には芯金20A, 20Bの対の下方にもう一つの芯金20A’, 20B’の対が示されているが必要な段数の芯金対が上下方向に配置されている。シフトの毎に加工が段階を追って進むようにシフト方向で作用径などの芯金の形状が漸次変化されている。複数段の芯金対は図1には示されない左右のスタッカに積載されており、スタッカをシフトしながら加工が行われるようになっている。即ち、最初の加工段の芯金20A, 20Bを交互に圧入することにより第1段の加工を行った後、左右のスタッカにおける芯金ホルダは待機時に矢印aのように上方向にシフトされ、第2段目の芯金20A’, 20B’が素材管18に整列せしめられ、芯金20A’, 20B’は交互に素材管18の内部空洞に圧入せしめられ、第2段階の加工が実施され、以下同様に必要段数の加工が実施される。このように芯金を少しづつ変化させて加工を多数段にわたって行うことにより肉薄の素材管に対しても深い凹凸形状の賦型を精度高く実現することができる効果がある。

【0024】

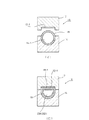

図4の(イ)〜(ニ)はこの発明を実施しうる各種の異形素型材及びそれに凹凸形状を賦与するための金型の割り構造を説明している。図4の(イ)は図1及び2に関連して説明した円管の上半分を平坦化した素材18Aを示す。金型は上型12Aと下型14Aとからなり、上型12Aは素材18Aの平坦部に面して凹凸部12A−1を有しており、芯金の圧入により素材18Aの平坦面にこの凹凸に相補的な凹凸形状が形成される。

【0025】

図4の(ロ)は矩形断面の素材18Bを示しており、素材18Bは上型12Bと下型14Bとの間にクランプされる。上型12Bは素材18Bの一側面に面して凹凸部12B−1を有しており、芯金の圧入によりこの凹凸に相補的な凹凸が素材18Bの一側面に形成される。

【0026】

図4の(ハ)は6角形断面の素材管18Cを示しており、金型は12C, 12C’, 14Cからなる三つ割にされ、各割型12C, 12C’, 14Cの内面に凹凸12C−1, 12C’−1, 14C−1が形成され、芯金の圧入によりこの凹凸に相補的な凹凸を6角断面素材管18Bの一つおきの側面に形成することができる。

【0027】

図4の(ニ)は3角形断面の素材管18Dを示しており、金型は上型12Dと下型14Dとから構成され、上型12Dの内面に凹凸12D−1が形成され、芯金の圧入によりこの凹凸に相補的な凹凸を3角断面素材管18Dの上面に形成することができる。

【0028】

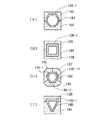

図5は素材管の平坦表面12A−1, 12B−1, 12C−1, 12D−1に付される凹凸形状の各種のバリエーションを例示しており、Iは山歯列、IIは凹凸キー、IIIは凹凸の卍模様を示しており、その他この発明の実施により各種の凹凸形状ないしは模様を素材管の表面に付することができる。

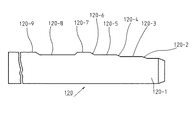

【0029】

図6及び図7は図4(ロ)の実施形態において使用しうる矩形断面を有した芯金のより具体的な構造を示している。芯金120は先端の案内部120−1と、案内部120−1に後続する第1のテーパ部120−2と、第1のテーパ部120−2 に後続する第1の拡径部120−3と、第1の拡径部120−3に後続するテーパ部120−4と、第2のテーパ部120−4に後続する第2の拡径部120−5と、第2の拡径部120−5に後続する第3のテーパ部120−6と、第3のテーパ部120−6に後続する第3の拡径部120−7と、第3の拡径部120−7に後続する縮径部120−8と、縮径部120−8に後続しホルダの根元近くまで延びる座屈防止当たり部120−9とからなる。

【0030】

素材管への芯金120の圧入時に案内部120−2より芯金は素材管に導入され、第1のテーパ部120−2を介して第1の拡径部120−3が素材管の内周に係合することにより金型内周の凹凸部への素材の肉の流動が惹起される。圧入がさらに進行するとテーパ部120−4, 120−6及び拡径部120−5, 120−7により同様な素材の金属流動が惹起される。拡径部120−3, 120−5, 120−7は拡張作動中において素材の圧縮強さの数倍の単位面圧を受けることから芯金の素材は燐酸塩処理を受けたものであることが好ましい。また、作動中の油膜切れに対処するため拡径部120−3, 120−5, 120−7はその表面にオイルポットとなりうる極小のラビリンス溝や微小梨地模様など形成処理を施しておくのが好適である。このようなオイルポットは成形部だけでなく成形時に反力を受ける対抗側の面に設けることが好ましい。又は、オイルポットは成形部の全周に設けてもよい。

【0031】

図6では段階的に径が増大するテーパ部120−2, 120−4, 120−6及び拡径部120−3, 120−5, 120−7を設けることにより一回の圧入における肉の流動が順次行われ、トータルとしての肉の流動量を多くすることができ、生産性を高めることができる。この場合に潤滑油の封じ込めが強くなり転造による造形形状を狂わせるおそれがある。拡径部120−7の背後に設けられる縮径部120−8は封じ込められた潤滑油を逃すことによりこれを防止する機能を達成する。

【0032】

芯金の圧入を継続してゆくと当たり部120−9は素材管の内周に密に嵌り込み、芯金に加わる座屈方向の荷重を受ける機能を達成する。即ち、素材管への芯金の圧入がある深さ以上になり拡径部120−3, 120−5, 120−7を過ぎた芯金の根元側では当たり部120−9が素材管に僅かの隙間にて嵌合した状態で先端側での転造が進められる。そのため、長いラックバーの転造形成の場合においても当たり部120−9 により素材の安定支持が行なわれ、座屈限界に余裕を持たせることができ一回の圧入時の金属流動量を多くした場合における芯金の必要な耐久性の確保を図ることができる。

【0033】

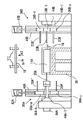

次に、図8及び図9によってこの発明の原理による転造形成の実施としての複数本芯金同時圧入及び多段シフト方式のラックバー転造装置を説明する。図8及び図9において、30はその上に金型を載置するためのベッドであり、横開きの割型としての複数(図では3個)の金型110が横方向に重ねて配置される。各金型110は二つの割型112, 114より構成され、一方の割型112は図2と同様にラック歯状の凹凸を有しており、他方の割型114は円管状の素材を収容するための半円形溝を形成している。

【0034】

ベッド30上における金型110の並び方向における一側に加圧シリンダ32が設けられ他側に受圧枠34が配置される。加圧シリンダ32はピストン32−1を備え、ピストン32−1が引き戻された状態では図8の上半分(一点鎖線Lから上)に示すように各金型110はそれを構成する横割の割型112, 114が分離され(図2の(イ)も参照)、その間に素材管を挿入するための空間Sを形成することができる。油圧の供給によって加圧シリンダ32のピストン32−1が図8の下半分に示すように加圧のために前進されると、割型112, 114はベッド30上を横方向に移動され、横重ねされた金型110はピストン32−1と受圧枠34との間に挟着保持され、各金型110を構成する割型112, 114は図2の(ロ)に示すと同様に合体され図8の下半分に示すように割型112, 114の間に素材管18(破線にて示す)がクランプされる。

【0035】

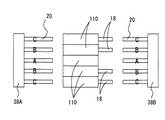

金型110の横重ね方向と直交する方向の両側において、即ち、割型112, 114によりクランプされた素材管18の軸線方向の両端側にスタッカ36A, 36Bが配置される。図9に示すように左側のスタッカ36Aは上下方向に多段に配置された芯金ホルダ38A−a, 38A−b, 38A−c(図示では芯金ホルダの個数は3であるがそれ以外の任意の必要な数の芯金ホルダを具備させることができる)と、これら芯金ホルダ38A−a, 38A−b, 38A−c を上下摺動自在状態に保持するスタッカ枠40Aと、スタッカ枠40A内での芯金ホルダ38A−a, 38A−b, 38A−cの上下動を行わしめる昇降機構42Aとから構成される。芯金ホルダ38A−a, 38A−b, 38A−cの各々は所定本数の芯金20Aをワンタッチ式に着脱可能な構造となっている。また、左側芯金ホルダスタッカ36Aの外側には圧入制御用油圧シリンダ44Aが設けられ、圧入制御油圧シリンダ44Aのピストン44A−1はスタッカ36Aに保持される芯金ホルダ38A−a, 38A−b, 38A−cに順次係合され、選択された芯金ホルダを図の右から左に移動させ、その芯金ホルダに保持された芯金を金型にクランプされた素材管18の内部空洞に向けて圧入し、図1で説明したように素材管の外面に金型内周に形成される凹凸に順じた形状の凹凸を付与する。

【0036】

一つの芯金ホルダ38A−aに保持された複数本の芯金20Aによる圧入が終わると、芯金ホルダ38A−aはスタッカ枠40Aの部位まで左方向に後退され、昇降機構42Aによってスタッカ枠40A内の芯金ホルダは上下方向(例えば上方向)に一段シフトされ、ピストン44A−1により次の加工順の芯金ホルダ38A−cが図9の右方向に押し出され、芯金ホルダ38A−cに保持された芯金20A’は素材管18の軸方向内部空洞に圧入され、次の段階の転造操作が実施される。

【0037】

図9において金型ベッド30の右側に配置されたスタッカ36Bの構造は左側のそれと同様であり、上下方向に多段に配置された芯金ホルダ38B−a, 38B−b, 38B−cと、芯金ホルダ38B−a, 38B−b, 38B−c を上下摺動自在に保持するスタッカ枠40Bと、スタッカ枠40B内での芯金ホルダ38B−a, 38B−b, 38B−cの昇降を行わしめる昇降機構42Bとから構成される。また、右側芯金ホルダスタッカ36Bの外側には圧入制御用油圧シリンダ44Bが設けられ、圧入制御油圧シリンダ44Bのピストン44B−1はスタッカ36Bに保持される芯金ホルダ38B−a, 38B−b, 38B−cに順次係合され、選択された芯金ホルダを図の右から左に移動させ、芯金ホルダに保持された芯金を金型110にクランプされた素材管18の内部空洞に向けて圧入し、図1で説明したように素材管の外面に金型内周に形成される凹凸に順じた形状の凹凸を付与する。また、昇降機構42Bによってスタッカ枠40B内の芯金ホルダは上下方向に一段づつシフトされる。

【0038】

圧入段階の進行に応じて左右の芯金ホルダのシフトは連動的に行われるが、かつ各段階において左右の芯金は図1に関連して説明したように交互に素材管18に圧入される。即ち、図9においては第2段階の転造操作が実施されており、左側の芯金ホルダ38A−bに保持された芯金20Aが圧入シリンダのピストン44A−1により右方向に移動された芯金20Aは横重ねの各金型110にクランプされたそれぞれの素材管18に一斉に圧入され、その圧入が終わると芯金ホルダ38A−bに保持された芯金20Aは左側に引き戻され、その引き戻しとラップさせて右側の第2段目の芯金ホルダ38B−bに保持された芯金20Bが圧入シリンダ44Bのピストン44B−1により図9の左方向に移動され、芯金20Bは横重ねの金型110にクランプされたそれぞれの素材管18に一斉に圧入される。そして、このような芯金ホルダ38A−b, 38B−bの左右の圧入は図1に関連して説明したと同様に複数回繰り返して実施される。この段の転造操作が完了すると、左側のスタッカ及び右側のスタッカのシフトが所定方向、例えば上方向に実施され、次の段のための芯金ホルダ38A−c, 38B−cに保持された芯金20A’, 20B’が複数本同時に左右に交互に素材管に圧入され、この段階の転造操作が実施される。

【0039】

図8及び10の転造方式においては、それぞれが横割の複数の金型110が横重ねされ両側から加圧することにより各金型を構成する割型112, 114を合体保持するようにしている。金型に保持された素材管へ芯金を圧入した場合に金型が芯金圧入力によってベッド30上で受ける転倒モーメントMはベッドから金型の中心までの距離Lに加圧力Pを掛けたものであり、M=L×Pとなるが、複数の金型を横重ねとしているため、転倒モーメントの値は金型が一つの場合と全く同一となる利点がある。

【0040】

また、芯金圧入時の金型110を閉鎖状態に保持する油圧シリンダ32による加圧力については複数の金型を加圧方向(横方向)に重ねた場合の保持力は近接金型間の反力の打ち消しにより、一個の金型を保持する加圧力と同一であり、複数金型のため油圧シリンダ32として大型のものを採用する必要はない。

【0041】

この発明の実施形態においては、心金20A, 20Bの移動方向と金型110の移動方向とは水平面内であるが、図8に示すように相互に十字状に公差している。従って、図9に示すように金型110の上方は実質的に全て開放した空間を形成している。従って、ワークである新規な素材管18´の金型110への装填及び製品の取出しはローダー111により矢印b1, b2のように上下方向に行うことができる。また、金型の上方の空間が完全に開放しているため、そのメンテナンスが容易となる効果がある。また、心金ホルダ38A−a, 38A−b, 38A−c, 38B−a, 38B−b, 38B−cのためのスタッカ枠40A, 40Bも上方に開放しうる構造となっているためそのメンテナンスも容易化することができる。

【0042】

図10及び図11は各金型110を構成する割型112, 114における清掃液噴射ノズル、噛みワーク突出装置を示している。即ち、連続成形による塑性加工の発熱の過剰蓄積には大量の冷却液のシャワーリングを必要とする。また、一回だけのクランプ後の連続成形終了時のワーク取り出し作業用の金型開口時には凹凸転造金型面とその反対側のクランプ面に同時に洗浄液を強力に噴射して、燐酸塩皮膜処理用のカスその他のゴミを毎回除却して、金型の清潔度を保ち、傷の発生を防止する必要がある。そのためには、洗浄液とベッド面との落差距離を短くし迅速な洗い流しが行われるように図ることが望ましい。即ち、割型112, 114の成形面に噴射ノズル112−1, 114−1が開口しており、転造後に割型が開けられるときに噴射ノズル112−1, 114−1から清掃液が相手方の割型に向け噴射され、清掃及び冷却を行うことができる。また、噛みワーク突出装置はピン112−2, 114−2により構成され、ピン112−2, 114−2の突き出し操作によって型の内面に噛み込んだワークを突き出すことができるようになっている。この構造採用によって、一回のクランプの傷発生防止をもたらすことができる。

【0043】

図12及び図13は芯金圧入用のシリンダの具体的な支持構造の一例を示す。図12及び図13は簡明のため金型110の右側の芯金圧入用の油圧シリンダ44のみ示されているが図9に順じて金型11の左側にも同様な油圧シリンダが設けられる。130は油圧シリンダ支持台であり、油圧シリンダ支持台130上には断面コの字状の支持枠132が取り付けられる。支持枠132の上辺の内面からは一対の間隔をおいた逆撓みリブ134が片持ち状に垂下形成される。逆撓みリブ134には油圧シリンダ44の本体が固定される。油圧シリンダ44からはピストンロッド44−1が延び、ピストンロッド44−1の先端に芯金ホルダ38が取り付けけられ、芯金ホルダ38に芯金20が保持される。ピストンロッド44−1が伸張すると、ピストンロッド44−1の先端の芯金ホルダ38及び芯金ホルダ38に保持された芯金20が伸張し、型110上の金型110に保持された素材管18に圧入され、素材管18の平坦化された表面に模様付けが行われる。

【0044】

図12及び図13の逆撓みリブ134の作用を説明すると、油圧シリンダ44は片持ち取り付けであり、素材管18に対する芯金20の圧入時の応力によって支持枠132は上向きに撓む。支持枠132のこの撓みをそのままで、即ち、支持枠132に直接油圧シリンダ44を設けていたとすると、芯金20の加圧軸心を上向きにずらせ、芯金20の寿命短縮の原因となる。これに対して図12及び図13の実施形態では油圧シリンダ44は支持枠132の上方板から片持ち取り付けされる逆撓みリブ134に設置されている。素材管18に対する芯金20の圧入時の応力による逆撓みリブの撓み方向は支持枠132の撓み方向と反対の下向きである。従って、逆撓みリブ134を適切に設計することにより支持枠132の上向きの撓みを逆撓みリブ134の下向きの撓みにより相殺することができ、芯金20の加圧軸心のずれが生じない又は小さくなるため芯金20の寿命を延長することができる効果がある。

【0045】

図8及び図9の装置に使用する金型110を構成する割型112, 114の構成について説明すると、加工精度として高いものを必要としない場合や形状が加工容易なものについては、既に図2に関連して説明したように凹凸成形型そのものをクランプ型として構成することができる。しかしながら、精度を要し形状加工の難度の高いものについては凹凸成形部そのものを単独加工し、その型をクランプ割型に埋設した構成とする必要がある。この場合クランプ割型を割型ホルダとする。この場合において、傷発生防止のための洗浄液の強力型噴射ノズルは最短距離での設置の観点からこの割型クランプに埋め込まれる。また、ワークが万一噛み込んだ場合は、ワーク取り出し装置の破損を招くおそれがある。従って、クランプ型にはワークの強制取り出し装置を組み込むことが好ましい。また、ワークの開口にばらつきがあると、ワークの供給不良を招き、生産性阻害の要因となることから、これを排除するための噴射ノズルワークノックアウト型開口寸法規制などの装置を組み込むことが好ましい。

【0046】

次に芯金ホルダの多段シフト式の装置によって複数の品種の製品を段取り変えなく加工する場合について説明する。まず、芯金ホルダに保持される芯金の数について説明すると、芯金の数は奇数が好ましく図8では3であり、図14のように芯金ホルダ38A, 38Bにそれぞれ5個の芯金を保持するようにしてもよい。異なった品種の同時成形にあたっては各種の形成圧入力が異なる場合であっても芯金圧入シリンダへの偏心荷重が発生しないようにする必要がある。図14ではA, B, Cの三品種の同時加工を行い、その生産量がA<B<Cの場合を想定しており、生産本数の少ないAを中心でその両側でBを最も外側でCを加工するようにするとバランスをとることができる。また、生産量の少ない品種は当然、芯金一本での成形で間に合うものとする。また、5本の芯金A, B, Cを芯金ホルダにフル装備した場合でもA種のみ生産不必要となった場合は図14に示すようにA種用の素材管18を金型110に供給しなければA種用の芯金クランプ型における芯金を脱着せずにそのままで加工を続行することができる。

【0047】

次に、図8及び図9に示す芯金ホルダの多段シフト式の装置によって複数の品種の製品を段取り変えなく加工する場合について説明する。6工程で製造されるA系列の製品と、10工程で製造されるB系列の製品を左右に8段のスタッカを備えた機械により製造する場合を例に挙げると、A系列は左右のスタッカの上側3段、B系列は左右のスタッカの下側5段を使用する。上段から開始しスタッカからの芯金の取出し、芯金の圧入、引き戻しを左右交互に6工程行うことで、A系列の製品の製造を行うことができる。また、下側5段のスタッカについて左右交互に行うことでトータル10工程が実施され、B系列を製品を得ることができる。また、それぞれ8工程にて製造しうる系列C,Dの場合は系列C,Dについて左右の上下4段づつ使用することにより段取り変えなしですませることができる。

【0048】

図15は無段取り変えで多種類の同時加工を行う各種の組み合わせ例a〜rを示している。被加工素材管の形態をシンボリックに○△□にて示している。図15の(イ)は一つの芯金ホルダ38A, 38Bによる同時加工時の組み合わせを示しており、この場合は図14において説明したように奇数の心金が偏心荷重が生じないように対称配置されている。図15の(ロ)は左右のスタッカ36A, 36Bにおけるシフト方向(上下方向)での組み合わせを示しており、生産する品種の組み合わせに応じて適当な組み合わせを採用する。即ち、a,g,mは○、△、□の単品のみの注文しかない場合である。注文数が少なければ素材管をセットする金型を少なくすればよい。○及び△の注文がありうるのであれば例bやhの組み合わせとなり、○及び△の注文数に応じて素材管のセット数を調節する。従って、段取り変えなしに、換言すれば、芯金及び金型の配置をそのままにして必要な品種を必要な数生産することができる。○、△、□の三品種の生産が必要な場合にはその生産数の比率に応じて例c,d、e,f,i,j,k,l,n,о,p,q,rなどのいずれかが選択され、この場合も三品種の同時加工を段取り変えなしに行うことができる。

【図面の簡単な説明】

【図1】図1はこの発明における成形転造の原理を説明する図である。

【図2】図2は金型の断面図であり、(イ)は開放状態(ロ)は閉鎖状態を示す。

【図3】図3は金型の凹部への素材の流れ状態を模式的に示す図であり、(イ)はこの発明、(ロ)は従来技術を示す。

【図4】図4は金型の各種の断面形状を示す図である。

【図5】図5はこの発明により形成しうる凹凸形状の一例を示す図である。

【図6】図6は芯金の側面図である。

【図7】図7は芯金の正面図である。

【図8】図8はこの発明の実施である芯金多段シフト型同時多数加工式の装置の概略的平面図である。

【図9】図9は図8の装置の側面図である。

【図10】図10は割型を分離した状態で示す金型の長手方向断面図である。

【図11】図11は図10の金型の横断面図であり、図10のXI−XI線に沿って表わしたものである。

【図12】図12は芯金加圧のための油圧シリンダの加圧軸心の歪矯正装置を示す側面図である。

【図13】図13は図12のXIII−XIII線に沿って表される矢視断面図である。正き1は図10の金型の横断面図である。

【図14】図14は多種同時加工を行う場合の芯金ホルダにおける芯金配置を示す図である。

【図15】図15はこの発明により多段シフト同時多種加工における無段取り変え加工方式を説明する図である。

【符号の説明】

10…金型

12…上型

14…下型

18…円管

20A, 20B…芯金

20A’, 20B’…芯金

20A”, 20B”…芯金

20−1…芯金の案内部

20−2, 20−4…芯金のテーパ部

20−3, 20−5…芯金の拡径部

32…加圧シリンダ

34…受圧枠

36A, 36B…スタッカ

38A−a, 38A−b, 38A−c…芯金ホルダ

38B−a, 38B−b, 38B−c…芯金ホルダ

40A, 40B…スタッカ枠

42A, 42B…昇降機構

44A, 44B…圧入制御油圧シリンダ

44A−1, 44B−1…圧入制御油圧シリンダのピストン

110…金型

112, 114…割型

120…芯金

120−1…案内部

120−2, 120−4, 120−6…テーパ部

120−3, 120−5, 120−7…拡径部

【発明の属する技術分野】

この発明は軸方向の空洞を有した三角、四角、多角、異形、円形などの各種の断面形状の素型材の一部もしくは全体の表面に彫り込みの深い任意の形態の凹凸加工を高い精度でかつ効率良く形成する直線駆動式成形転造装置に関するものであり、一例を挙げると、自動車のステアリング部品であるラックバーの製造に応用することができるが、この発明はラックバーの製造に限らず各種の機械機能部品や装飾部品に所望の表面凹凸形状ないしは模様を付すのに応用することができるものである。

【0002】

【従来の技術】

自動車のステアリング部品であるラックバーを中空素型材から転造により成形する技術は原理的には公知である。即ち、ラックバーの転造成形においては、まず、加熱によって軟化された中空素型材を型によって保持しつつプレスをかけることにより中空棒のラック形成面の平坦化が行われる。次に、内周に直線方向の歯列を有した成形型を中空棒の前記平坦部に当てつつ外側より中空棒の空洞に芯金が圧入される。芯金はテーパ状の作用部を有しており、テーパ部が平坦部に内周側において係合することにより平坦部の肉は成形型に向けて塑性変形的に流動することにより張り出され、平坦部に成形型の歯列に順じた形状の直線方向の歯列が付与される。心金の一回の圧入のみでは所期の精度の製品は得られないため、作用径が順次変化した心金をタレット型に配置し、心金の作用径を順次変更しながら加工を行うことが提案されている。

【0003】

【発明が解決しようとする課題】

タレット型のものでは一つの割型毎に作用径の変化するタレットが必要であり、一回の圧入操作によって得られる製品は一個のみであり、生産効率としては極度に悪化してしまい、鍛造によるラックバー製造のメリットは殆ど生かせないためタレット型のものはこれまで実用には殆ど供されていなかった。

この発明はこの問題点に鑑みてなされたものであり、タレット型の欠点を解消し、複数の心金の一斉圧入を可能とすることにより複数製品の同時製造を実現するとともに精度的にも切削品と遜色がなく、しかもコスト的にも安価に押えうるようにすることを目的とする。

【0004】

請求項1に記載の発明によれば、横方向に重ねて配置される横割の複数の割型と、割型を載置するためのベッドと、横方向に重ねて配置される割型に対しその両側から挟むように加圧することにより複数の直線状の異形断面の素型材をそれぞれの割型に加圧保持せしめる加圧手段と、複数の芯金を横方向に平行に離間して保持する芯金ホルダと、芯金ホルダにより保持された複数の芯金を各割型に保持されたそれぞれの素型材の軸方向の空洞に向けて一斉に圧入するための芯金圧入手段とを備え、素型材への芯金の圧入による素型材の外周への金型内周の凹凸に準じた形状の形成が複数の素型材について一挙に行われることを特徴とする直線駆動式成形転造装置が提供される。

【0005】

請求項1の発明の作用・効果を説明すると、横方向分割の割型は複数が横重ねに配置され、そして横重ねの割型に両側から加圧手段による加圧力が加えれ、そして、各素型材をそれぞれの割型によりクランプした状態でホルダにより保持された複数の芯金が夫々の素型材の空洞への一斉に圧入され、各素型材の転造が同時に行われる。このとき、芯金圧入によって割型よりベッドに加わる転倒モーメントは割型が一つの場合と同様となる。割型を縦割りとしこれを横並びとして上下に一斉にクランプしようとする場合、クランプ力が巨大となるし、個々の割型を別個にクランプ使用とすると割型のセット数に一致した加圧手段が必要となるが、この発明では横割の割型を横重ねにして横方向の両側からクランプすることで、クランプ力を少しも増大させることなく加圧手段を一個で済ませることができ、コスト的に極めて有利な効果を得ることができる。

【0006】

請求項2に記載の発明によれば、横並びで配置された複数の割型と、各割型を型合わせ方向に加圧することにより直線状の異形断面の素型材をそれぞれ保持せしめる加圧手段と、平行に離間した複数の芯金ホルダを複数工程順に従って積み重ね状に保持するためのスタッカと、スタッカに積み重ね状に保持された芯金ホルダのうちの任意の一つのホルダをスタッカから取り出すとともに使用済みのホルダを芯金ホルダに返却する手段と、その一つの芯金ホルダにより保持され芯金を対応の割型に保持された素型材の軸方向の空洞に向けて一斉に圧入しかつ引き戻すための芯金圧入・引戻手段とを備え、スタッカに積み重ねられた複数の芯金ホルダより一づつ芯金ホルダを工程順に従ってスタッカから取り出し、各素型材への芯金の圧入が異なった芯金により多段階に行われることを特徴とする直線駆動式成形転造装置が提供される。

【0007】

請求項2の発明の作用・効果を説明すると、芯金ホルダにはその加工段の芯金が数本まとめてなるべくはワンタッチで着脱自在に保持され、各加工段の芯金ホルダは加工順序に従ってスタッカに積み重ね状にセットされる。スタッカより加工順序に準じて芯金ホルダが取り出され、芯金ホルダに保持された芯金は横並びの割型にクランプされた対応の素型材に一斉に圧入され、圧入工程の終了後に芯金は引き抜かれ、数回の圧入・引き戻しの繰り返し後に、芯金は芯金ホルダともどもスタッカに再収納され、スタッカのシフトなどの操作により次の加工順の芯金を保持した芯金ホルダがスタッカより取り出され、以下同様に芯金の圧入−引引き戻しスタッカへの収納−次の段階の芯金ホルダの取り出しが繰り返される。この構成により多段階的な転造操作を極めて効率的に実施できる効果がある。

【0008】

請求項3に記載の発明によれば、請求項1若しくは2に記載の発明において、金型の上方に外部に開放した空間が形成され、該空間に金型への素材の装入及び製品の搬出のためのローダーが設置されることを特徴とする直線駆動式成形転造装置が提供される。

【0009】

請求項3の発明の作用・効果を説明すると、ローダーにより開放した金型の上方から素材の装入、製品の搬出ができるため、空間の有効活用が実現され、装置全体をコンパクトにできる。

【0010】

請求項4に記載の発明によれば、請求項3に記載の発明において、スタッカは割型の両側に設置され、スタッカに積み重ねられた複数の芯金ホルダより一つづつ芯金ホルダを工程順に従って両側のスタッカより交互に取り出し、各素型材への芯金の圧入が異なった芯金により多段階に行われることを特徴とする直線駆動式成形転造装置が提供される。

【0011】

請求項4の発明の作用・効果を説明すると、左右のスタッカから芯金ホルダを工程順に従って順次取り出し、取り出された芯金ホルダの芯金を左右交互に圧入しているため、薄肉管表面への深い凹凸模様の転造を精度高く実施することができる効果がある。

【0012】

請求項5の発明によれば、請求項4に記載の発明において、一方の側のスタッカからの芯金ホルダにおける芯金のための往復駆動機構と反対側のスタッカからの芯金ホルダにおける芯金の往復駆動機構とは独立のタイミングにて駆動されることを特徴とする直線駆動式成形転造装置が提供される。

【0013】

請求項5の発明の作用・効果を説明すると、左右独立の駆動タイミングの選定は多品種少量生産システムに対する適合性を高め、一台の機械により異なった製品を段取り変えなしに又は最小の段落変えで生産することを実現できる。

【0014】

請求項6に記載の発明によれば、割型と、割型を型合わせ方向に加圧することにより直線状の異形断面の素型材を保持せしめる加圧手段と、芯金を割型に保持された素型材の軸方向の空洞に向けて圧入しかつ引き戻すための油圧シリンダ手段とを備え、該油圧シリンダ手段は撓み角度相殺用の逆撓みリブに取り付けられることを特徴とする直線駆動式成形転造装置が提供される。

【0015】

請求項6の発明の作用・効果を説明すると、この発明の実施において、割型のクランプ方向と芯金の圧入方向がX,Yの十字状に直交する配置となり易い。この十字配置の場合X軸の加圧手段もY軸の加圧手段も中間に支柱を設けることが作業性の維持のため困難であり、片持ち支持となる。この場合構造的に応力歪による突出顎部の開口が発生し、加圧軸心にずれが生じ易い。このずれは芯金の寿命を短くするおそれがある。これに対し第7の発明においては、加圧装置の顎部に直接シリンダを設けず、撓み角度相殺用の逆撓みリブを追加しこれにシリンダを設けることにより、顎部とリブとの間に相互に反対方向の歪が生じ、歪を打ち消しまたは小さくすることができ、軸心のずれを防止又は最小とすることができる。

【0016】

【発明の実施の形態】

図1及び図2はこの発明の一実施形態としての金属円管からの車両のステアリング部品である中空ラックの転造形成を概略的に示すものである。割型としての金型10は上型12と下型14とから構成され、図2と金型10の断面を(イ)において開放状態、(ロ)において閉鎖状態にて示す。上型12は下型14に面したその内周面における長さ方向凹部にラック歯状の歯部12−1を有しており、一方、下型14は上型12に面した上面に断面半円弧状の長さ方向溝14−1を形成している。図2の(イ)では下型14の断面半円弧状長さ方向溝14−1に円管18がすでに載置された状態を示している。

【0017】

図2の(イ)の状態から上型12と下型14とを相互に向き合う方向に移動させることにより図2の(ロ)のように金型10を閉鎖すると、円管18は上型12に面する上半分18−1が平坦に潰され、ラック歯の成形転造を受けるべき異形の素型材となる。図1は図2の(ロ)に示す閉鎖状態における金型10の長さ方向断面図を示す。金型10は円形断面の素材管18の約1/2以下の長さしかない。そして、円管18の一端は金型10と面壱であるが、反対端は1/2の長さ以上突出している。しかしながら、下型14に面した上型12の下面に形成される歯部12−1は金型10の端面から幾分手前に留まっており、従って、金型10の閉鎖状態において素材管18の左端18A及び右端18Bは平坦に圧潰されておらず、換言すれば素材管18の両端18A, 18Bは円形断面のままに留まっている。

【0018】

図1及び図2に説明したこの発明の実施形態では素材管18のラック形成面である上面の平坦化=異形素型材の形成をラック転造形成用金型10の閉鎖即ち上型12と下型14との合体によって行っている。即ち、上型12のラック状歯部12−1は金型閉鎖時は下型14の底面からの距離が素材管18の外径の半分強のところに来るため素材管18は上型12のラック状歯部12−1によって図2の(ロ)に示すように平坦に潰されるのである。そのため、金型10は型開きすることなくそのまま連続して次の工程に順次移行することができる。これにより、工程をラップ化できると共に、クランプ動作を最初の1回のみにすることができるためクランプによる傷の発生の機会をなくすることができる利点がある。また、転造用の型を異形化のために使用していることから異形化の精度は異形化専用の本来の型を使用した場合と比較して低下があるが、要求精度がよほど高くない限りは実際上の問題はないことがわかった。平坦化のため専用の型により円管の上面を潰し、その後型開きし、転造用の金型にクランプするような通常の工程をとることももとより可能である。

【0019】

図1において、割型12, 14間に保持された断面平坦化後の素材管18は芯金の圧入・引き戻しによるこの発明の転造工程を受ける。以下、これについて説明すると、芯金20A, 20Bは金型10にクランプされることにより上面が平坦化されたた素材管18の両側に軸方向に対向して配置される。芯金20A, 20Bはその断面形状は図2の(ロ)に示すように断面平坦化された素材管18の部分の断面形状に順じた断面形状を有している。図1に示すように芯金20A, 20Bの先端は案内部20−1をなしており、断面平坦化された素材管18の部分への導入のガイドとなる。案内部20−1の背後にはテーパ部20−2を経由して拡径部20−3が継続し、芯金20A, 20Bの圧入時にテーパ部20−2は素材管18の平坦部18−1に係合することにより素材管の肉を内から外に金型のラック歯状部12−1の凹凸に向けて金属流動させ、素材管の平坦部18−1にその凹凸形状に相補的なラック状歯部が賦型される。図1では芯金20A, 20Bは第1の拡径部20−3に後続してテーパ部20−4を介して第2の拡径部20−5が続いており、一本の芯金による順次の多段階の金属流動が得られるようになっている。

【0020】

図1においては第1の工程として左側の芯金20Aが平坦化されたばかりの素材管18に圧入された最初の状態を示している。左側の芯金20Aの圧入は素材管の平坦部18−1の右端に最後の拡径部20−5が到達するまで行われ、その後芯金20Aは素材管18から完全に抜去される至るまで左側に向けて移動される。

【0021】

左側の芯金20Aの抜去と適切なラッピングのタイミング差をもって右側の芯金20Bは図1の左側への移動を開始し、右側の芯金20Bが素材管18の内部空洞に導入されるに至り、その拡径部により左側の芯金20Aについて説明したものと同様な金属流動の過程が惹起される。

【0022】

右側芯金20Aの圧入−抜去及びこれに継続する左側芯金20Bの圧入−抜去は数回繰り返される。即ち、素材管18に対する左右の芯金20A, 20Bの圧入が交互に複数回繰り返される。素材管18の内部空洞に対する各芯金20A, 20Bの繰り返し的な圧入は金型の凹部に対する肉の確実な流動を促すことができる。即ち、芯金の一回の圧入のみでは肉の流れが不充分であり、精度の高い転造が行いえない恐れがあるが、繰り返し的な圧入によりこのようなおそれを回避することができる。また、左右の芯金20A, 20Bの複数回の交互圧入により金型の凹部に対する均等な金属流動を得ることができ、精度の高い転造を実現できる効果がある。即ち、図3は転造により得られた実際のラックの歯部の断面顕微鏡写真における歯部の層形成状態から把握された肉の流動状態を模式的に表したものである。矢印f1に示すような交互圧入を行うこの発明の肉の流動状態は(イ)にて表され対称的な流動状態が得られていることが分かる。一方、(ロ)は芯金の圧入方向が矢印f2のような一方のみである場合の流動状態を示しており、この場合は肉の流動に片寄りがあり、また巻き込みが発生していることが分かる。このような肉の不均一な流動状態は、ラック歯の成形完了後における不均一な応力残留及びこれに伴う弾性歪の戻り即ちスプリングバック量の不均一を惹起せしめ、製品の精度低下の原因となるがこの発明においては均等な肉の流動が確保されるためこのような問題点は解消されている。

【0023】

再び図1において、芯金の上下方向のシフトについて説明すると、左右の芯金20A, 20Bからなる対は上下に複数設けられている。図1には芯金20A, 20Bの対の下方にもう一つの芯金20A’, 20B’の対が示されているが必要な段数の芯金対が上下方向に配置されている。シフトの毎に加工が段階を追って進むようにシフト方向で作用径などの芯金の形状が漸次変化されている。複数段の芯金対は図1には示されない左右のスタッカに積載されており、スタッカをシフトしながら加工が行われるようになっている。即ち、最初の加工段の芯金20A, 20Bを交互に圧入することにより第1段の加工を行った後、左右のスタッカにおける芯金ホルダは待機時に矢印aのように上方向にシフトされ、第2段目の芯金20A’, 20B’が素材管18に整列せしめられ、芯金20A’, 20B’は交互に素材管18の内部空洞に圧入せしめられ、第2段階の加工が実施され、以下同様に必要段数の加工が実施される。このように芯金を少しづつ変化させて加工を多数段にわたって行うことにより肉薄の素材管に対しても深い凹凸形状の賦型を精度高く実現することができる効果がある。

【0024】

図4の(イ)〜(ニ)はこの発明を実施しうる各種の異形素型材及びそれに凹凸形状を賦与するための金型の割り構造を説明している。図4の(イ)は図1及び2に関連して説明した円管の上半分を平坦化した素材18Aを示す。金型は上型12Aと下型14Aとからなり、上型12Aは素材18Aの平坦部に面して凹凸部12A−1を有しており、芯金の圧入により素材18Aの平坦面にこの凹凸に相補的な凹凸形状が形成される。

【0025】

図4の(ロ)は矩形断面の素材18Bを示しており、素材18Bは上型12Bと下型14Bとの間にクランプされる。上型12Bは素材18Bの一側面に面して凹凸部12B−1を有しており、芯金の圧入によりこの凹凸に相補的な凹凸が素材18Bの一側面に形成される。

【0026】

図4の(ハ)は6角形断面の素材管18Cを示しており、金型は12C, 12C’, 14Cからなる三つ割にされ、各割型12C, 12C’, 14Cの内面に凹凸12C−1, 12C’−1, 14C−1が形成され、芯金の圧入によりこの凹凸に相補的な凹凸を6角断面素材管18Bの一つおきの側面に形成することができる。

【0027】

図4の(ニ)は3角形断面の素材管18Dを示しており、金型は上型12Dと下型14Dとから構成され、上型12Dの内面に凹凸12D−1が形成され、芯金の圧入によりこの凹凸に相補的な凹凸を3角断面素材管18Dの上面に形成することができる。

【0028】

図5は素材管の平坦表面12A−1, 12B−1, 12C−1, 12D−1に付される凹凸形状の各種のバリエーションを例示しており、Iは山歯列、IIは凹凸キー、IIIは凹凸の卍模様を示しており、その他この発明の実施により各種の凹凸形状ないしは模様を素材管の表面に付することができる。

【0029】

図6及び図7は図4(ロ)の実施形態において使用しうる矩形断面を有した芯金のより具体的な構造を示している。芯金120は先端の案内部120−1と、案内部120−1に後続する第1のテーパ部120−2と、第1のテーパ部120−2 に後続する第1の拡径部120−3と、第1の拡径部120−3に後続するテーパ部120−4と、第2のテーパ部120−4に後続する第2の拡径部120−5と、第2の拡径部120−5に後続する第3のテーパ部120−6と、第3のテーパ部120−6に後続する第3の拡径部120−7と、第3の拡径部120−7に後続する縮径部120−8と、縮径部120−8に後続しホルダの根元近くまで延びる座屈防止当たり部120−9とからなる。

【0030】

素材管への芯金120の圧入時に案内部120−2より芯金は素材管に導入され、第1のテーパ部120−2を介して第1の拡径部120−3が素材管の内周に係合することにより金型内周の凹凸部への素材の肉の流動が惹起される。圧入がさらに進行するとテーパ部120−4, 120−6及び拡径部120−5, 120−7により同様な素材の金属流動が惹起される。拡径部120−3, 120−5, 120−7は拡張作動中において素材の圧縮強さの数倍の単位面圧を受けることから芯金の素材は燐酸塩処理を受けたものであることが好ましい。また、作動中の油膜切れに対処するため拡径部120−3, 120−5, 120−7はその表面にオイルポットとなりうる極小のラビリンス溝や微小梨地模様など形成処理を施しておくのが好適である。このようなオイルポットは成形部だけでなく成形時に反力を受ける対抗側の面に設けることが好ましい。又は、オイルポットは成形部の全周に設けてもよい。

【0031】

図6では段階的に径が増大するテーパ部120−2, 120−4, 120−6及び拡径部120−3, 120−5, 120−7を設けることにより一回の圧入における肉の流動が順次行われ、トータルとしての肉の流動量を多くすることができ、生産性を高めることができる。この場合に潤滑油の封じ込めが強くなり転造による造形形状を狂わせるおそれがある。拡径部120−7の背後に設けられる縮径部120−8は封じ込められた潤滑油を逃すことによりこれを防止する機能を達成する。

【0032】

芯金の圧入を継続してゆくと当たり部120−9は素材管の内周に密に嵌り込み、芯金に加わる座屈方向の荷重を受ける機能を達成する。即ち、素材管への芯金の圧入がある深さ以上になり拡径部120−3, 120−5, 120−7を過ぎた芯金の根元側では当たり部120−9が素材管に僅かの隙間にて嵌合した状態で先端側での転造が進められる。そのため、長いラックバーの転造形成の場合においても当たり部120−9 により素材の安定支持が行なわれ、座屈限界に余裕を持たせることができ一回の圧入時の金属流動量を多くした場合における芯金の必要な耐久性の確保を図ることができる。

【0033】

次に、図8及び図9によってこの発明の原理による転造形成の実施としての複数本芯金同時圧入及び多段シフト方式のラックバー転造装置を説明する。図8及び図9において、30はその上に金型を載置するためのベッドであり、横開きの割型としての複数(図では3個)の金型110が横方向に重ねて配置される。各金型110は二つの割型112, 114より構成され、一方の割型112は図2と同様にラック歯状の凹凸を有しており、他方の割型114は円管状の素材を収容するための半円形溝を形成している。

【0034】

ベッド30上における金型110の並び方向における一側に加圧シリンダ32が設けられ他側に受圧枠34が配置される。加圧シリンダ32はピストン32−1を備え、ピストン32−1が引き戻された状態では図8の上半分(一点鎖線Lから上)に示すように各金型110はそれを構成する横割の割型112, 114が分離され(図2の(イ)も参照)、その間に素材管を挿入するための空間Sを形成することができる。油圧の供給によって加圧シリンダ32のピストン32−1が図8の下半分に示すように加圧のために前進されると、割型112, 114はベッド30上を横方向に移動され、横重ねされた金型110はピストン32−1と受圧枠34との間に挟着保持され、各金型110を構成する割型112, 114は図2の(ロ)に示すと同様に合体され図8の下半分に示すように割型112, 114の間に素材管18(破線にて示す)がクランプされる。

【0035】

金型110の横重ね方向と直交する方向の両側において、即ち、割型112, 114によりクランプされた素材管18の軸線方向の両端側にスタッカ36A, 36Bが配置される。図9に示すように左側のスタッカ36Aは上下方向に多段に配置された芯金ホルダ38A−a, 38A−b, 38A−c(図示では芯金ホルダの個数は3であるがそれ以外の任意の必要な数の芯金ホルダを具備させることができる)と、これら芯金ホルダ38A−a, 38A−b, 38A−c を上下摺動自在状態に保持するスタッカ枠40Aと、スタッカ枠40A内での芯金ホルダ38A−a, 38A−b, 38A−cの上下動を行わしめる昇降機構42Aとから構成される。芯金ホルダ38A−a, 38A−b, 38A−cの各々は所定本数の芯金20Aをワンタッチ式に着脱可能な構造となっている。また、左側芯金ホルダスタッカ36Aの外側には圧入制御用油圧シリンダ44Aが設けられ、圧入制御油圧シリンダ44Aのピストン44A−1はスタッカ36Aに保持される芯金ホルダ38A−a, 38A−b, 38A−cに順次係合され、選択された芯金ホルダを図の右から左に移動させ、その芯金ホルダに保持された芯金を金型にクランプされた素材管18の内部空洞に向けて圧入し、図1で説明したように素材管の外面に金型内周に形成される凹凸に順じた形状の凹凸を付与する。

【0036】

一つの芯金ホルダ38A−aに保持された複数本の芯金20Aによる圧入が終わると、芯金ホルダ38A−aはスタッカ枠40Aの部位まで左方向に後退され、昇降機構42Aによってスタッカ枠40A内の芯金ホルダは上下方向(例えば上方向)に一段シフトされ、ピストン44A−1により次の加工順の芯金ホルダ38A−cが図9の右方向に押し出され、芯金ホルダ38A−cに保持された芯金20A’は素材管18の軸方向内部空洞に圧入され、次の段階の転造操作が実施される。

【0037】

図9において金型ベッド30の右側に配置されたスタッカ36Bの構造は左側のそれと同様であり、上下方向に多段に配置された芯金ホルダ38B−a, 38B−b, 38B−cと、芯金ホルダ38B−a, 38B−b, 38B−c を上下摺動自在に保持するスタッカ枠40Bと、スタッカ枠40B内での芯金ホルダ38B−a, 38B−b, 38B−cの昇降を行わしめる昇降機構42Bとから構成される。また、右側芯金ホルダスタッカ36Bの外側には圧入制御用油圧シリンダ44Bが設けられ、圧入制御油圧シリンダ44Bのピストン44B−1はスタッカ36Bに保持される芯金ホルダ38B−a, 38B−b, 38B−cに順次係合され、選択された芯金ホルダを図の右から左に移動させ、芯金ホルダに保持された芯金を金型110にクランプされた素材管18の内部空洞に向けて圧入し、図1で説明したように素材管の外面に金型内周に形成される凹凸に順じた形状の凹凸を付与する。また、昇降機構42Bによってスタッカ枠40B内の芯金ホルダは上下方向に一段づつシフトされる。

【0038】

圧入段階の進行に応じて左右の芯金ホルダのシフトは連動的に行われるが、かつ各段階において左右の芯金は図1に関連して説明したように交互に素材管18に圧入される。即ち、図9においては第2段階の転造操作が実施されており、左側の芯金ホルダ38A−bに保持された芯金20Aが圧入シリンダのピストン44A−1により右方向に移動された芯金20Aは横重ねの各金型110にクランプされたそれぞれの素材管18に一斉に圧入され、その圧入が終わると芯金ホルダ38A−bに保持された芯金20Aは左側に引き戻され、その引き戻しとラップさせて右側の第2段目の芯金ホルダ38B−bに保持された芯金20Bが圧入シリンダ44Bのピストン44B−1により図9の左方向に移動され、芯金20Bは横重ねの金型110にクランプされたそれぞれの素材管18に一斉に圧入される。そして、このような芯金ホルダ38A−b, 38B−bの左右の圧入は図1に関連して説明したと同様に複数回繰り返して実施される。この段の転造操作が完了すると、左側のスタッカ及び右側のスタッカのシフトが所定方向、例えば上方向に実施され、次の段のための芯金ホルダ38A−c, 38B−cに保持された芯金20A’, 20B’が複数本同時に左右に交互に素材管に圧入され、この段階の転造操作が実施される。

【0039】

図8及び10の転造方式においては、それぞれが横割の複数の金型110が横重ねされ両側から加圧することにより各金型を構成する割型112, 114を合体保持するようにしている。金型に保持された素材管へ芯金を圧入した場合に金型が芯金圧入力によってベッド30上で受ける転倒モーメントMはベッドから金型の中心までの距離Lに加圧力Pを掛けたものであり、M=L×Pとなるが、複数の金型を横重ねとしているため、転倒モーメントの値は金型が一つの場合と全く同一となる利点がある。

【0040】

また、芯金圧入時の金型110を閉鎖状態に保持する油圧シリンダ32による加圧力については複数の金型を加圧方向(横方向)に重ねた場合の保持力は近接金型間の反力の打ち消しにより、一個の金型を保持する加圧力と同一であり、複数金型のため油圧シリンダ32として大型のものを採用する必要はない。

【0041】

この発明の実施形態においては、心金20A, 20Bの移動方向と金型110の移動方向とは水平面内であるが、図8に示すように相互に十字状に公差している。従って、図9に示すように金型110の上方は実質的に全て開放した空間を形成している。従って、ワークである新規な素材管18´の金型110への装填及び製品の取出しはローダー111により矢印b1, b2のように上下方向に行うことができる。また、金型の上方の空間が完全に開放しているため、そのメンテナンスが容易となる効果がある。また、心金ホルダ38A−a, 38A−b, 38A−c, 38B−a, 38B−b, 38B−cのためのスタッカ枠40A, 40Bも上方に開放しうる構造となっているためそのメンテナンスも容易化することができる。

【0042】

図10及び図11は各金型110を構成する割型112, 114における清掃液噴射ノズル、噛みワーク突出装置を示している。即ち、連続成形による塑性加工の発熱の過剰蓄積には大量の冷却液のシャワーリングを必要とする。また、一回だけのクランプ後の連続成形終了時のワーク取り出し作業用の金型開口時には凹凸転造金型面とその反対側のクランプ面に同時に洗浄液を強力に噴射して、燐酸塩皮膜処理用のカスその他のゴミを毎回除却して、金型の清潔度を保ち、傷の発生を防止する必要がある。そのためには、洗浄液とベッド面との落差距離を短くし迅速な洗い流しが行われるように図ることが望ましい。即ち、割型112, 114の成形面に噴射ノズル112−1, 114−1が開口しており、転造後に割型が開けられるときに噴射ノズル112−1, 114−1から清掃液が相手方の割型に向け噴射され、清掃及び冷却を行うことができる。また、噛みワーク突出装置はピン112−2, 114−2により構成され、ピン112−2, 114−2の突き出し操作によって型の内面に噛み込んだワークを突き出すことができるようになっている。この構造採用によって、一回のクランプの傷発生防止をもたらすことができる。

【0043】

図12及び図13は芯金圧入用のシリンダの具体的な支持構造の一例を示す。図12及び図13は簡明のため金型110の右側の芯金圧入用の油圧シリンダ44のみ示されているが図9に順じて金型11の左側にも同様な油圧シリンダが設けられる。130は油圧シリンダ支持台であり、油圧シリンダ支持台130上には断面コの字状の支持枠132が取り付けられる。支持枠132の上辺の内面からは一対の間隔をおいた逆撓みリブ134が片持ち状に垂下形成される。逆撓みリブ134には油圧シリンダ44の本体が固定される。油圧シリンダ44からはピストンロッド44−1が延び、ピストンロッド44−1の先端に芯金ホルダ38が取り付けけられ、芯金ホルダ38に芯金20が保持される。ピストンロッド44−1が伸張すると、ピストンロッド44−1の先端の芯金ホルダ38及び芯金ホルダ38に保持された芯金20が伸張し、型110上の金型110に保持された素材管18に圧入され、素材管18の平坦化された表面に模様付けが行われる。

【0044】

図12及び図13の逆撓みリブ134の作用を説明すると、油圧シリンダ44は片持ち取り付けであり、素材管18に対する芯金20の圧入時の応力によって支持枠132は上向きに撓む。支持枠132のこの撓みをそのままで、即ち、支持枠132に直接油圧シリンダ44を設けていたとすると、芯金20の加圧軸心を上向きにずらせ、芯金20の寿命短縮の原因となる。これに対して図12及び図13の実施形態では油圧シリンダ44は支持枠132の上方板から片持ち取り付けされる逆撓みリブ134に設置されている。素材管18に対する芯金20の圧入時の応力による逆撓みリブの撓み方向は支持枠132の撓み方向と反対の下向きである。従って、逆撓みリブ134を適切に設計することにより支持枠132の上向きの撓みを逆撓みリブ134の下向きの撓みにより相殺することができ、芯金20の加圧軸心のずれが生じない又は小さくなるため芯金20の寿命を延長することができる効果がある。

【0045】

図8及び図9の装置に使用する金型110を構成する割型112, 114の構成について説明すると、加工精度として高いものを必要としない場合や形状が加工容易なものについては、既に図2に関連して説明したように凹凸成形型そのものをクランプ型として構成することができる。しかしながら、精度を要し形状加工の難度の高いものについては凹凸成形部そのものを単独加工し、その型をクランプ割型に埋設した構成とする必要がある。この場合クランプ割型を割型ホルダとする。この場合において、傷発生防止のための洗浄液の強力型噴射ノズルは最短距離での設置の観点からこの割型クランプに埋め込まれる。また、ワークが万一噛み込んだ場合は、ワーク取り出し装置の破損を招くおそれがある。従って、クランプ型にはワークの強制取り出し装置を組み込むことが好ましい。また、ワークの開口にばらつきがあると、ワークの供給不良を招き、生産性阻害の要因となることから、これを排除するための噴射ノズルワークノックアウト型開口寸法規制などの装置を組み込むことが好ましい。

【0046】

次に芯金ホルダの多段シフト式の装置によって複数の品種の製品を段取り変えなく加工する場合について説明する。まず、芯金ホルダに保持される芯金の数について説明すると、芯金の数は奇数が好ましく図8では3であり、図14のように芯金ホルダ38A, 38Bにそれぞれ5個の芯金を保持するようにしてもよい。異なった品種の同時成形にあたっては各種の形成圧入力が異なる場合であっても芯金圧入シリンダへの偏心荷重が発生しないようにする必要がある。図14ではA, B, Cの三品種の同時加工を行い、その生産量がA<B<Cの場合を想定しており、生産本数の少ないAを中心でその両側でBを最も外側でCを加工するようにするとバランスをとることができる。また、生産量の少ない品種は当然、芯金一本での成形で間に合うものとする。また、5本の芯金A, B, Cを芯金ホルダにフル装備した場合でもA種のみ生産不必要となった場合は図14に示すようにA種用の素材管18を金型110に供給しなければA種用の芯金クランプ型における芯金を脱着せずにそのままで加工を続行することができる。

【0047】

次に、図8及び図9に示す芯金ホルダの多段シフト式の装置によって複数の品種の製品を段取り変えなく加工する場合について説明する。6工程で製造されるA系列の製品と、10工程で製造されるB系列の製品を左右に8段のスタッカを備えた機械により製造する場合を例に挙げると、A系列は左右のスタッカの上側3段、B系列は左右のスタッカの下側5段を使用する。上段から開始しスタッカからの芯金の取出し、芯金の圧入、引き戻しを左右交互に6工程行うことで、A系列の製品の製造を行うことができる。また、下側5段のスタッカについて左右交互に行うことでトータル10工程が実施され、B系列を製品を得ることができる。また、それぞれ8工程にて製造しうる系列C,Dの場合は系列C,Dについて左右の上下4段づつ使用することにより段取り変えなしですませることができる。

【0048】

図15は無段取り変えで多種類の同時加工を行う各種の組み合わせ例a〜rを示している。被加工素材管の形態をシンボリックに○△□にて示している。図15の(イ)は一つの芯金ホルダ38A, 38Bによる同時加工時の組み合わせを示しており、この場合は図14において説明したように奇数の心金が偏心荷重が生じないように対称配置されている。図15の(ロ)は左右のスタッカ36A, 36Bにおけるシフト方向(上下方向)での組み合わせを示しており、生産する品種の組み合わせに応じて適当な組み合わせを採用する。即ち、a,g,mは○、△、□の単品のみの注文しかない場合である。注文数が少なければ素材管をセットする金型を少なくすればよい。○及び△の注文がありうるのであれば例bやhの組み合わせとなり、○及び△の注文数に応じて素材管のセット数を調節する。従って、段取り変えなしに、換言すれば、芯金及び金型の配置をそのままにして必要な品種を必要な数生産することができる。○、△、□の三品種の生産が必要な場合にはその生産数の比率に応じて例c,d、e,f,i,j,k,l,n,о,p,q,rなどのいずれかが選択され、この場合も三品種の同時加工を段取り変えなしに行うことができる。

【図面の簡単な説明】

【図1】図1はこの発明における成形転造の原理を説明する図である。

【図2】図2は金型の断面図であり、(イ)は開放状態(ロ)は閉鎖状態を示す。

【図3】図3は金型の凹部への素材の流れ状態を模式的に示す図であり、(イ)はこの発明、(ロ)は従来技術を示す。

【図4】図4は金型の各種の断面形状を示す図である。

【図5】図5はこの発明により形成しうる凹凸形状の一例を示す図である。

【図6】図6は芯金の側面図である。

【図7】図7は芯金の正面図である。

【図8】図8はこの発明の実施である芯金多段シフト型同時多数加工式の装置の概略的平面図である。

【図9】図9は図8の装置の側面図である。

【図10】図10は割型を分離した状態で示す金型の長手方向断面図である。

【図11】図11は図10の金型の横断面図であり、図10のXI−XI線に沿って表わしたものである。

【図12】図12は芯金加圧のための油圧シリンダの加圧軸心の歪矯正装置を示す側面図である。

【図13】図13は図12のXIII−XIII線に沿って表される矢視断面図である。正き1は図10の金型の横断面図である。

【図14】図14は多種同時加工を行う場合の芯金ホルダにおける芯金配置を示す図である。

【図15】図15はこの発明により多段シフト同時多種加工における無段取り変え加工方式を説明する図である。

【符号の説明】

10…金型

12…上型

14…下型

18…円管

20A, 20B…芯金

20A’, 20B’…芯金

20A”, 20B”…芯金

20−1…芯金の案内部

20−2, 20−4…芯金のテーパ部

20−3, 20−5…芯金の拡径部

32…加圧シリンダ

34…受圧枠

36A, 36B…スタッカ

38A−a, 38A−b, 38A−c…芯金ホルダ

38B−a, 38B−b, 38B−c…芯金ホルダ

40A, 40B…スタッカ枠

42A, 42B…昇降機構

44A, 44B…圧入制御油圧シリンダ

44A−1, 44B−1…圧入制御油圧シリンダのピストン

110…金型

112, 114…割型

120…芯金

120−1…案内部

120−2, 120−4, 120−6…テーパ部

120−3, 120−5, 120−7…拡径部

Claims (6)

- 横方向に重ねて配置される横割の複数の割型と、割型を載置するためのベッドと、横方向に重ねて配置される割型に対しその両側から挟むように加圧することにより複数の直線状の異形断面の素型材をそれぞれの割型に加圧保持せしめる加圧手段と、複数の芯金を横方向に平行に離間して保持する芯金ホルダと、芯金ホルダにより保持された複数の芯金を各割型に保持されたそれぞれの素型材の軸方向の空洞に向けて一斉に圧入するための芯金圧入手段とを備え、素型材への芯金の圧入による素型材の外周への金型内周の凹凸に準じた形状の形成が複数の素型材について一挙に行われることを特徴とする直線駆動式成形転造装置。

- 横並びで配置された複数の割型と、各割型を型合わせ方向に加圧することにより直線状の異形断面の素型材をそれぞれ保持せしめる加圧手段と、平行に離間した複数の芯金ホルダを複数工程順に従って積み重ね状に保持するためのスタッカと、スタッカに積み重ね状に保持された芯金ホルダのうちの任意の一つのホルダをスタッカから取り出すとともに使用済みのホルダを芯金ホルダに返却する手段と、その一つの芯金ホルダにより保持され芯金を対応の割型に保持された素型材の軸方向の空洞に向けて一斉に圧入しかつ引き戻すための芯金圧入・引戻手段とを備え、スタッカに積み重ねられた複数の芯金ホルダより一づつ芯金ホルダを工程順に従ってスタッカから取り出し、各素型材への芯金の圧入が異なった芯金により多段階に行われることを特徴とする直線駆動式成形転造装置。

- 請求項1若しくは2に記載の発明において、金型の上方に外部に開放した空間が形成され、該空間に金型への素材の装入及び製品の搬出のためのローダーが設置されることを特徴とする直線駆動式成形転造装置。

- 請求項1若しくは2に記載の発明において、スタッカは割型の両側に設置され、スタッカに積み重ねられた複数の芯金ホルダより一つづつ芯金ホルダを工程順に従って両側のスタッカより交互に取り出し、各素型材への芯金の圧入が異なった芯金により多段階に行われることを特徴とする直線駆動式成形転造装置。

- 請求項4に記載の発明において、一方の側のスタッカからの芯金ホルダにおける芯金のための往復駆動機構と反対側のスタッカからの芯金ホルダにおける芯金の往復駆動機構とは独立のタイミングにて駆動されることを特徴とする直線駆動式成形転造装置。

- 割型と、割型を型合わせ方向に加圧することにより直線状の異形断面の素型材を保持せしめる加圧手段と、芯金を割型に保持された素型材の軸方向の空洞に向けて圧入しかつ引き戻すための油圧シリンダ手段とを備え、該油圧シリンダ手段は撓み角度相殺用の逆撓みリブに取り付けられることを特徴とする直線駆動式成形転造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001015439A JP3607204B2 (ja) | 2000-02-14 | 2001-01-24 | 直線駆動式成形転造装置 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000034544 | 2000-02-14 | ||

| JP2000-34544 | 2000-07-10 | ||

| JP2001015439A JP3607204B2 (ja) | 2000-02-14 | 2001-01-24 | 直線駆動式成形転造装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001300677A JP2001300677A (ja) | 2001-10-30 |

| JP3607204B2 true JP3607204B2 (ja) | 2005-01-05 |

Family

ID=26585263

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001015439A Expired - Fee Related JP3607204B2 (ja) | 2000-02-14 | 2001-01-24 | 直線駆動式成形転造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3607204B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8677797B2 (en) | 2007-03-20 | 2014-03-25 | Neturen Co., Ltd. | Hollow rack manufacturing method and manufacturing apparatus |

Families Citing this family (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4659260B2 (ja) * | 2001-04-26 | 2011-03-30 | 株式会社幸伸技研 | 中空ラックバー形状物の成形装置 |

| US7225541B2 (en) | 2003-10-07 | 2007-06-05 | Chiaki Kubota | Method for producing hollow rack bar |

| JP4504127B2 (ja) * | 2004-07-20 | 2010-07-14 | 松岡 美奈子 | 中空ラックバー製造装置 |

| US20070204668A1 (en) * | 2006-03-03 | 2007-09-06 | Minako Matsuoka | Method and apparatus for plastic working of hollow rack bar and hollow rack bar |

| US8365573B2 (en) | 2007-02-23 | 2013-02-05 | Neutron Co., Ltd. | Mandrel, set of mandrels, and hollow rack bar |

| JP5005380B2 (ja) * | 2007-02-23 | 2012-08-22 | 高周波熱錬株式会社 | 芯金治具 |

| JP4857158B2 (ja) * | 2007-03-20 | 2012-01-18 | 高周波熱錬株式会社 | 中空ラックバーの製造方法及び製造装置 |

| ES2352730T3 (es) | 2008-02-21 | 2011-02-22 | Macc | Carretilla cargable en grúa. |

| JP5409409B2 (ja) * | 2010-01-15 | 2014-02-05 | 高周波熱錬株式会社 | 中空ラックバー及び中空ラックバー製造方法 |

| JP6408819B2 (ja) * | 2014-07-28 | 2018-10-17 | 高周波熱錬株式会社 | 中空ラックバーの製造方法 |

| JP6458567B2 (ja) * | 2015-03-11 | 2019-01-30 | 日本電気硝子株式会社 | 板状物の成形方法 |

| KR101854559B1 (ko) * | 2017-05-08 | 2018-05-04 | (주)한영지에스티 | 건식 코어드릴 연결대 제조방법 |

| JP6855327B2 (ja) * | 2017-05-26 | 2021-04-07 | 高周波熱錬株式会社 | ラックバーの製造方法及び製造装置 |

| CN110508738A (zh) * | 2019-09-25 | 2019-11-29 | 浙江海洋大学 | 一种热模锻装置及热模锻方法 |

| CN112453117B (zh) * | 2020-11-26 | 2024-06-18 | 广东和胜工业铝材股份有限公司 | 管材整形设备 |

| CN114160581B (zh) * | 2021-11-26 | 2024-06-18 | 中国重型机械研究院股份公司 | 一种力矩控制的自动上料方法 |

| CN118143139B (zh) * | 2024-05-09 | 2024-07-19 | 大同新研氢能源科技有限公司 | 一种燃料电池金属极板的加工设备 |

-

2001

- 2001-01-24 JP JP2001015439A patent/JP3607204B2/ja not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8677797B2 (en) | 2007-03-20 | 2014-03-25 | Neturen Co., Ltd. | Hollow rack manufacturing method and manufacturing apparatus |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001300677A (ja) | 2001-10-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3607204B2 (ja) | 直線駆動式成形転造装置 | |

| JP4504127B2 (ja) | 中空ラックバー製造装置 | |

| US6575009B2 (en) | Mandrel insertion type metal forming of rack bar | |

| JP3901551B2 (ja) | パイプラック成形方法及び装置 | |

| IT201900006656A1 (it) | Macchina piegatrice per lamiere metalliche | |

| SK285010B6 (sk) | Spôsob výroby podlhovastého hriadeľa s väčším počtom vačiek, najmä vačkového hriadeľa a zariadenie na vykonávanie tohto spôsobu | |

| DE1906574A1 (de) | Verfahren und Vorrichtung zur Herstellung von Riemenscheiben | |

| JP4659260B2 (ja) | 中空ラックバー形状物の成形装置 | |

| JPH0813377B2 (ja) | 管成形プレス装置 | |

| US9046157B2 (en) | Mandrel, set of mandrels, and hollow rack bar | |

| JP3514159B2 (ja) | 金属管の液圧バルジ加工装置及び金属管を製造する方法 | |

| KR101069909B1 (ko) | 머플러 플랜지용 자동 금형 장치 | |

| JP2006218513A (ja) | パイプ製造方法およびパイプ製造方法によって製造されたパイプ | |

| JP2002239639A (ja) | パイプの曲げ加工方法及び曲げ加工装置 | |

| JP4711445B2 (ja) | バルジ成形方法及びその装置 | |

| JP5557922B2 (ja) | プレス成形方法及びプレス成形装置 | |

| JP6291938B2 (ja) | 細径化加工方法及び細径化加工設備 | |

| CN215549421U (zh) | 一种定制家具板材拉槽加工设备 | |

| KR101694339B1 (ko) | 블랭크 공급장치 | |

| JPH105852A (ja) | 押出加工方法および押出加工装置 | |

| CN211938557U (zh) | 一种压力机高效折弯装置 | |

| JP2009160616A (ja) | 円筒体の製造方法及び製造装置 | |

| JPS63183733A (ja) | 拡管機 | |

| JPH06269862A (ja) | 矩形断面材の精密二次元塑性加工法 | |

| CN210358894U (zh) | 一种机械送料多穴拉伸模具 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040928 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041006 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131015 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |