JP3565415B2 - 水溶性重合体の製造方法 - Google Patents

水溶性重合体の製造方法 Download PDFInfo

- Publication number

- JP3565415B2 JP3565415B2 JP21894399A JP21894399A JP3565415B2 JP 3565415 B2 JP3565415 B2 JP 3565415B2 JP 21894399 A JP21894399 A JP 21894399A JP 21894399 A JP21894399 A JP 21894399A JP 3565415 B2 JP3565415 B2 JP 3565415B2

- Authority

- JP

- Japan

- Prior art keywords

- water

- soluble polymer

- molecular weight

- viscosity

- vinyl monomer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 229920003169 water-soluble polymer Polymers 0.000 title claims description 108

- 238000004519 manufacturing process Methods 0.000 title claims description 18

- 239000000178 monomer Substances 0.000 claims description 63

- 239000007864 aqueous solution Substances 0.000 claims description 44

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 claims description 42

- 229920002554 vinyl polymer Polymers 0.000 claims description 42

- 229920000642 polymer Polymers 0.000 claims description 28

- HRPVXLWXLXDGHG-UHFFFAOYSA-N Acrylamide Chemical group NC(=O)C=C HRPVXLWXLXDGHG-UHFFFAOYSA-N 0.000 claims description 23

- 150000003839 salts Chemical group 0.000 claims description 23

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 claims description 21

- 150000001875 compounds Chemical class 0.000 claims description 18

- IOVCWXUNBOPUCH-UHFFFAOYSA-M Nitrite anion Chemical compound [O-]N=O IOVCWXUNBOPUCH-UHFFFAOYSA-M 0.000 claims description 15

- 239000003999 initiator Substances 0.000 claims description 14

- -1 dimethylaminoethyl Chemical class 0.000 claims description 11

- 238000006116 polymerization reaction Methods 0.000 claims description 11

- 239000000203 mixture Substances 0.000 claims description 10

- NIXOWILDQLNWCW-UHFFFAOYSA-M Acrylate Chemical compound [O-]C(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-M 0.000 claims description 8

- 230000001678 irradiating effect Effects 0.000 claims description 7

- 239000000126 substance Substances 0.000 claims description 2

- 239000003607 modifier Substances 0.000 description 27

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 21

- 238000000034 method Methods 0.000 description 20

- 230000000052 comparative effect Effects 0.000 description 15

- 239000002351 wastewater Substances 0.000 description 12

- DWAQJAXMDSEUJJ-UHFFFAOYSA-M Sodium bisulfite Chemical compound [Na+].OS([O-])=O DWAQJAXMDSEUJJ-UHFFFAOYSA-M 0.000 description 11

- 235000010267 sodium hydrogen sulphite Nutrition 0.000 description 11

- 229910052757 nitrogen Inorganic materials 0.000 description 10

- 239000012986 chain transfer agent Substances 0.000 description 9

- 150000002826 nitrites Chemical class 0.000 description 9

- 239000003504 photosensitizing agent Substances 0.000 description 9

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 8

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 8

- 238000006243 chemical reaction Methods 0.000 description 8

- 239000003795 chemical substances by application Substances 0.000 description 8

- 239000000243 solution Substances 0.000 description 8

- NEHMKBQYUWJMIP-UHFFFAOYSA-N chloromethane Chemical class ClC NEHMKBQYUWJMIP-UHFFFAOYSA-N 0.000 description 6

- ACVYVLVWPXVTIT-UHFFFAOYSA-M phosphinate Chemical compound [O-][PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-M 0.000 description 6

- 239000010802 sludge Substances 0.000 description 6

- 229940079827 sodium hydrogen sulfite Drugs 0.000 description 6

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 5

- 230000002776 aggregation Effects 0.000 description 5

- 238000009826 distribution Methods 0.000 description 5

- 239000000835 fiber Substances 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 238000004043 dyeing Methods 0.000 description 4

- 238000001914 filtration Methods 0.000 description 4

- 238000004513 sizing Methods 0.000 description 4

- VWDWKYIASSYTQR-UHFFFAOYSA-N sodium nitrate Chemical compound [Na+].[O-][N+]([O-])=O VWDWKYIASSYTQR-UHFFFAOYSA-N 0.000 description 4

- LPXPTNMVRIOKMN-UHFFFAOYSA-M sodium nitrite Chemical compound [Na+].[O-]N=O LPXPTNMVRIOKMN-UHFFFAOYSA-M 0.000 description 4

- GEHJYWRUCIMESM-UHFFFAOYSA-L sodium sulfite Chemical compound [Na+].[Na+].[O-]S([O-])=O GEHJYWRUCIMESM-UHFFFAOYSA-L 0.000 description 4

- 239000002562 thickening agent Substances 0.000 description 4

- DGVVWUTYPXICAM-UHFFFAOYSA-N β‐Mercaptoethanol Chemical compound OCCS DGVVWUTYPXICAM-UHFFFAOYSA-N 0.000 description 4

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 3

- 238000004220 aggregation Methods 0.000 description 3

- 229910052783 alkali metal Inorganic materials 0.000 description 3

- ISAOCJYIOMOJEB-UHFFFAOYSA-N benzoin Chemical compound C=1C=CC=CC=1C(O)C(=O)C1=CC=CC=C1 ISAOCJYIOMOJEB-UHFFFAOYSA-N 0.000 description 3

- 239000003623 enhancer Substances 0.000 description 3

- 210000003608 fece Anatomy 0.000 description 3

- 239000008394 flocculating agent Substances 0.000 description 3

- 239000011521 glass Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 239000010871 livestock manure Substances 0.000 description 3

- 229940050176 methyl chloride Drugs 0.000 description 3

- 230000001603 reducing effect Effects 0.000 description 3

- QNODIIQQMGDSEF-UHFFFAOYSA-N (1-hydroxycyclohexyl)-phenylmethanone Chemical compound C=1C=CC=CC=1C(=O)C1(O)CCCCC1 QNODIIQQMGDSEF-UHFFFAOYSA-N 0.000 description 2

- KWOLFJPFCHCOCG-UHFFFAOYSA-N Acetophenone Chemical compound CC(=O)C1=CC=CC=C1 KWOLFJPFCHCOCG-UHFFFAOYSA-N 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- PMZURENOXWZQFD-UHFFFAOYSA-L Sodium Sulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=O PMZURENOXWZQFD-UHFFFAOYSA-L 0.000 description 2

- 244000028419 Styrax benzoin Species 0.000 description 2

- 235000000126 Styrax benzoin Nutrition 0.000 description 2

- PPBRXRYQALVLMV-UHFFFAOYSA-N Styrene Chemical compound C=CC1=CC=CC=C1 PPBRXRYQALVLMV-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 2

- 235000008411 Sumatra benzointree Nutrition 0.000 description 2

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 150000003926 acrylamides Chemical class 0.000 description 2

- 150000001252 acrylic acid derivatives Chemical class 0.000 description 2

- 238000005054 agglomeration Methods 0.000 description 2

- 230000004931 aggregating effect Effects 0.000 description 2

- 125000000217 alkyl group Chemical group 0.000 description 2

- GJYJYFHBOBUTBY-UHFFFAOYSA-N alpha-camphorene Chemical compound CC(C)=CCCC(=C)C1CCC(CCC=C(C)C)=CC1 GJYJYFHBOBUTBY-UHFFFAOYSA-N 0.000 description 2

- 150000001412 amines Chemical class 0.000 description 2

- 150000003863 ammonium salts Chemical class 0.000 description 2

- 229960002130 benzoin Drugs 0.000 description 2

- PASDCCFISLVPSO-UHFFFAOYSA-N benzoyl chloride Chemical compound ClC(=O)C1=CC=CC=C1 PASDCCFISLVPSO-UHFFFAOYSA-N 0.000 description 2

- 230000005587 bubbling Effects 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 2

- 235000019382 gum benzoic Nutrition 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 235000010259 potassium hydrogen sulphite Nutrition 0.000 description 2

- 239000011780 sodium chloride Substances 0.000 description 2

- 235000010344 sodium nitrate Nutrition 0.000 description 2

- 239000004317 sodium nitrate Substances 0.000 description 2

- 235000010288 sodium nitrite Nutrition 0.000 description 2

- 229910052938 sodium sulfate Inorganic materials 0.000 description 2

- 235000011152 sodium sulphate Nutrition 0.000 description 2

- 235000010265 sodium sulphite Nutrition 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 125000002153 sulfur containing inorganic group Chemical group 0.000 description 2

- DPBJAVGHACCNRL-UHFFFAOYSA-N 2-(dimethylamino)ethyl prop-2-enoate Chemical compound CN(C)CCOC(=O)C=C DPBJAVGHACCNRL-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 1

- GAWIXWVDTYZWAW-UHFFFAOYSA-N C[CH]O Chemical group C[CH]O GAWIXWVDTYZWAW-UHFFFAOYSA-N 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical class S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical class [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical class OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 1

- AZFNGPAYDKGCRB-XCPIVNJJSA-M [(1s,2s)-2-amino-1,2-diphenylethyl]-(4-methylphenyl)sulfonylazanide;chlororuthenium(1+);1-methyl-4-propan-2-ylbenzene Chemical compound [Ru+]Cl.CC(C)C1=CC=C(C)C=C1.C1=CC(C)=CC=C1S(=O)(=O)[N-][C@@H](C=1C=CC=CC=1)[C@@H](N)C1=CC=CC=C1 AZFNGPAYDKGCRB-XCPIVNJJSA-M 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 150000001335 aliphatic alkanes Chemical class 0.000 description 1

- 150000001408 amides Chemical class 0.000 description 1

- CAMXVZOXBADHNJ-UHFFFAOYSA-N ammonium nitrite Chemical compound [NH4+].[O-]N=O CAMXVZOXBADHNJ-UHFFFAOYSA-N 0.000 description 1

- 150000001502 aryl halides Chemical class 0.000 description 1

- ZETCGWYACBNPIH-UHFFFAOYSA-N azane;sulfurous acid Chemical compound N.OS(O)=O ZETCGWYACBNPIH-UHFFFAOYSA-N 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- RWCCWEUUXYIKHB-UHFFFAOYSA-N benzophenone Chemical compound C=1C=CC=CC=1C(=O)C1=CC=CC=C1 RWCCWEUUXYIKHB-UHFFFAOYSA-N 0.000 description 1

- 239000012965 benzophenone Substances 0.000 description 1

- 229940024874 benzophenone Drugs 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 229920006317 cationic polymer Polymers 0.000 description 1

- NEHMKBQYUWJMIP-NJFSPNSNSA-N chloro(114C)methane Chemical compound [14CH3]Cl NEHMKBQYUWJMIP-NJFSPNSNSA-N 0.000 description 1

- 230000001112 coagulating effect Effects 0.000 description 1

- 229920001940 conductive polymer Polymers 0.000 description 1

- 125000004985 dialkyl amino alkyl group Chemical group 0.000 description 1

- GQOKIYDTHHZSCJ-UHFFFAOYSA-M dimethyl-bis(prop-2-enyl)azanium;chloride Chemical compound [Cl-].C=CC[N+](C)(C)CC=C GQOKIYDTHHZSCJ-UHFFFAOYSA-M 0.000 description 1

- 239000012153 distilled water Substances 0.000 description 1

- 239000010840 domestic wastewater Substances 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 238000005189 flocculation Methods 0.000 description 1

- 230000016615 flocculation Effects 0.000 description 1

- 244000144992 flock Species 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 229910052736 halogen Inorganic materials 0.000 description 1

- 150000002367 halogens Chemical class 0.000 description 1

- 150000003840 hydrochlorides Chemical class 0.000 description 1

- 125000002768 hydroxyalkyl group Chemical group 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 230000000977 initiatory effect Effects 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 229910001507 metal halide Inorganic materials 0.000 description 1

- 150000005309 metal halides Chemical class 0.000 description 1

- CRVGTESFCCXCTH-UHFFFAOYSA-N methyl diethanolamine Chemical compound OCCN(C)CCO CRVGTESFCCXCTH-UHFFFAOYSA-N 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- ACVYVLVWPXVTIT-UHFFFAOYSA-N phosphinic acid Chemical compound O[PH2]=O ACVYVLVWPXVTIT-UHFFFAOYSA-N 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- DJEHXEMURTVAOE-UHFFFAOYSA-M potassium bisulfite Chemical compound [K+].OS([O-])=O DJEHXEMURTVAOE-UHFFFAOYSA-M 0.000 description 1

- 235000010289 potassium nitrite Nutrition 0.000 description 1

- 239000004304 potassium nitrite Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000010909 process residue Substances 0.000 description 1

- KCXFHTAICRTXLI-UHFFFAOYSA-N propane-1-sulfonic acid Chemical compound CCCS(O)(=O)=O KCXFHTAICRTXLI-UHFFFAOYSA-N 0.000 description 1

- 125000001436 propyl group Chemical group [H]C([*])([H])C([H])([H])C([H])([H])[H] 0.000 description 1

- 125000001453 quaternary ammonium group Chemical group 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 159000000000 sodium salts Chemical class 0.000 description 1

- 150000003467 sulfuric acid derivatives Chemical class 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/46—Polymerisation initiated by wave energy or particle radiation

- C08F2/48—Polymerisation initiated by wave energy or particle radiation by ultraviolet or visible light

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08F—MACROMOLECULAR COMPOUNDS OBTAINED BY REACTIONS ONLY INVOLVING CARBON-TO-CARBON UNSATURATED BONDS

- C08F2/00—Processes of polymerisation

- C08F2/04—Polymerisation in solution

- C08F2/10—Aqueous solvent

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Polymerization Catalysts (AREA)

- Addition Polymer Or Copolymer, Post-Treatments, Or Chemical Modifications (AREA)

- Polymerisation Methods In General (AREA)

Description

【発明の属する技術分野】

本発明は水溶性重合体の製造方法に関する。より詳細には、本発明はビニル系単量体の水溶液に光を照射して水溶性重合体を製造する方法であって、本発明の方法による場合は、水への溶解性が良好で、任意(所望)の分子量(粘度)を有する水溶性重合体を円滑に製造することができ、本発明により得られる水溶性重合体は、各種の廃水を凝集処理するための高分子凝集剤をはじめとして、増粘剤、製紙用サイズ剤、紙力増強剤、濾過促進剤、繊維改質剤、染色助剤、その他の種々の用途に有効に使用することができる。

【0002】

【従来の技術】

水溶性重合体は、高分子凝集剤、紙力増強剤、濾過促進剤、繊維改質剤、染色助剤などとして、各種の用途に広く用いられている。水溶性重合体を高分子凝集剤として用いる場合は、従来、水溶性重合体の分子量が高いほど望ましいとされてきた。しかしながら、高分子凝集剤が適用される被処理水(廃水)の種類が、例えば、パルプ廃水、染料工業廃水、鉱山廃水、食品加工廃水、皮革工業廃水、屎尿、汚泥、生活廃水などというように多岐にわたっており、そのため分子量の高い水溶性重合体がすべての被処理水(廃水)に対する高分子凝集剤として必ずしも適しているわけではなく、被処理水(廃水)の種類や性状によって凝集に適する水溶性重合体の分子量が異なっており、低分子量または中分子量の水溶性重合体の方が高分子量の水溶性重合体よりも凝集性能に優れることも多い。

また、高分子凝集剤に限らず、他の用途においても、製造しようとする製品の性質や種類などに応じて、低分子量から高分子量に至る種々のグレードの水溶性重合体が求められており、例えば、繊維用改質剤、増粘剤、製紙用サイズ剤などでは、分子量のあまり高くない水溶性重合体が多用されている。

そのため、高分子凝集剤をはじめとして、前記した各種用途では、低分子量(低粘度)から高分子量(高粘度)に至る種々のグレードの水溶性重合体を揃えておくことが求められている。

【0003】

水溶性重合体の分子量(粘度)の調整方法としては、連鎖移動剤を用いる方法が知られており(例えば、特開昭48−58079号公報、特開昭52−126494号公報、特開昭53−66988号公報など)、連鎖移動剤としては、メルカプタン類、メタノール、イソプロパノール、グリセリンなどのアルコール類、トリエタノールアミンなどのアミン類などが一般に用いられている。そして、前記した公報のうち、特開昭53−66988号公報には、担体上に層状または滴状に沈着した、光重合促進剤および連鎖移動剤(メチルアルコール、トリエテノールアミンなど)を含有するアクリル系単量体の水性濃厚溶液に光照射を行って光重合させて、平均分子量の減少した水溶性アクリル系(共)重合体を製造する方法が記載されている。しかしながら、連鎖移動剤を用いても、任意(所望)の粘度(分子量)を有する水溶性重合体が必ずしも得られず、低分子量(低粘度)の水溶性重合体を製造しようとすると分子量が下がり過ぎ、一方高分子量(高粘度)の水溶性重合体を製造しようとする高分子量(高粘度)にならずに連鎖移動剤が失活するという問題が生じ易い。

【0004】

また、特公昭54−39435号公報には、アクリルアミドまたはそれと他のビニル系単量体を含む濃厚水溶液を次亜リン酸塩または次亜リン酸塩と第3級アミン塩の存在下で紫外線照射して低分子量の水溶性重合体を製造する方法が開示されている。さらに、特公昭55−11684号公報には、(メタ)アクリル酸の3級アミン塩または4級アンモニウム塩基を有するエステルまたはアミド或いはそれと他のアクリル系単量体との混合物を、次亜リン酸塩の存在下に光重合または放射線重合して、分子量が高く且つ経日安定性に良好な水溶性のカチオン性重合体を製造する方法が提案されている。しかしながら、これらの方法による場合は、任意(所望)の分子量(粘度)を有する水溶性重合体を得ることが困難である。特に、低分子量(低粘度)の水溶性重合体を製造するためには、多量の次亜リン酸塩を添加する必要があり、その次亜リン酸塩が生成した水溶性重合体中に不純物として残ってしまい、製品の純度や物性に悪影響を及ぼす。

【0005】

【発明が解決しようとする課題】

本発明は、低分子量(低粘度)から高分子量(高粘度)まで、任意(所望)の分子量(粘度)の水溶性重合体を、簡単に且つ円滑に製造することのできる方法を提供することである。

【0006】

【課題を解決するための手段】

上記の課題を解決すべく本発明者らが検討を重ねた結果、還元作用を有するイオウ含有無機酸塩の1種である亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物の存在下に光重合開始剤を含有するビニル系単量体の水溶液に光照射して重合を行うと、前記化合物の重合系での使用量を調節することによって、低分子量(低粘度)から高分子量(高粘度)に至る任意(所望)の分子量(粘度)を有する水溶性重合体を簡単に且つ円滑に製造できることを見出した。

特に、この方法による場合は、従来その製造が困難であったり、次亜リン酸塩などの分子量調整剤や連鎖移動剤を多量に使用する必要があった低分子量(低粘度)から中分子量(中粘度)の水溶性重合体を、前記した還元作用を有する亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物の少量の使用で、簡単に且つ円滑に製造できることを見出し、それらの知見に基づいて本発明を完成した。

【0007】

すなわち、本発明は、

(1) ビニル系単量体を光重合して水溶性重合体を製造する方法であって、光重合開始剤を含有し、且つ亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物をビニル系単量体の全重量に対して0.1〜300ppmの割合で含有するビニル系単量体の水溶液に光を照射して重合を行うことを特徴とする水溶性重合体の製造方法である。

【0008】

そして、本発明は、

(2) ビニル系単量体が、アクリルアミド単独であるか、或いはアクリルアミドを10モル%以上の割合で含むアクリルアミドと他の共重合可能なビニル系単量体との混合物である前記(1)の水溶性重合体の製造方法;および、

(3) ビニル系単量体が、アクリルアミドを10モル%以上の割合で含み且つジメチルアミノエチル(メタ)アクリレートの4級塩および3級塩の少なくとも1種を5モル%以上の割合で含む単量体混合物である前記(1)または(2)の水溶性重合体の製造方法;

を好ましい態様として包含する。

【0009】

【発明の実施の形態】

以下に本発明について詳細に説明する。

本発明で使用するビニル系単量体は、水溶性で且つ光重合開始剤および/または光増感剤の存在下に光照射すると重合し得るビニル系の単量体であればいずれでもよく、例えば、(メタ)アクリルアミド、メチロール(メタ)アクリルアミドなどの(メタ)アクリルアミド;ジメチルアミノエチル(メタ)アクリレートなどのジアルキルアミノアルキル(メタ)アクリレート、これらの塩酸塩や硫酸塩などの3級塩、これらの塩化メチルなどのハロゲン化アルキル付加物および塩化ベンゾイルなどのハロゲン化アリール付加物などの4級塩;(メタ)アクリル酸およびこれらのナトリウム塩などのアルカリ金属塩またはアンモニウム塩;アクリルアミド−2−メチルプロパンスルホン酸などのアクリルアミドアルカンスルホン酸およびそのアルカリ金属塩またはアンモニウム塩;N,N’−ジアルキルアミノアルキル(メタ)アクリルアミドおよびこれらの塩酸塩や硫酸塩などの3級塩、これらの塩化メチルなどのハロゲン化アルキル付加物および塩化ベンゾイルなどのハロゲン化アリール付加物などの4級塩;ジメチルジアリルアンモニウムクロライドなどのジアルキルジアリルアンモニウム塩;ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレートなどのヒドロキシアルキル(メタ)アクリレートなどを挙げることができる。本発明では前記したビニル系単量体の1種または2種以上を用いることができる。

【0010】

また、得られる水溶性重合体の水溶性を損なわない範囲で、前記した水溶性単量体と共に、(メタ)アクリロニトリル;N−メチル(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N,N−ジエチル(メタ)アクリルアミドなどの(メタ)アクリルアミドのN置換誘導体;(メタ)アクリル酸のメチル、エチル、プロピルエステルなどの(メタ)アクリル酸エステル;スチレンなどの非水溶性ビニル系単量体の1種または2種以上を併用してもよい。

【0011】

本発明では、ビニル系単量体として、アクリルアミドを単独で用いるか、或いはアクリルアミドを10モル%以上の割合で含むアクリルアミドと他の共重合可能なビニル系単量体との混合物(以下「アクリルアミド系単量体混合物」という)を用いることが好ましい。ビニル系単量体としてアクリルアミド系単量体混合物を用いる場合は、アクリルアミドを10モル%以上の割合で含み且つN,N’−ジアルキルアミノアルキル(メタ)アクリレートの4級塩および3級塩の少なくとも1種を5モル%以上、特に10モル%以上の割合で含む単量体混合物が好ましく用いられる。その場合のN,N’−ジアルキルアミノアルキル(メタ)アクリレートの4級塩および3級塩としては、ジメチルアミノエチル(メタ)アクリレートの4級塩および3級塩の少なくとも1種が、凝集性に優れる点から特に好ましく用いられる。前記4級塩および3級塩は、一般に、塩化メチルなどと反応させて得られる4級塩、および塩酸塩、硫酸塩、酢酸塩などの3級塩の形態で用いる。

【0012】

ビニル系単量体の水溶液におけるビニル系単量体の濃度は、光重合の円滑な進行、得られる水溶性重合体の取り扱い性などの点から、20〜90重量%であることが好ましく、25〜80重量%であることがより好ましい。

【0013】

本発明では、ビニル系単量体の水溶液に紫外線および/または可視光線などの光を照射してビニル系単量体を重合して水溶性重合体を形成させるために、ビニル系単量体の水溶液中に光重合開始剤を含有させておく。光重合開始剤と共に光増感剤を含有させてもよい。光重合開始剤、光増感剤としては、上記したビニル系単量体の光重合の開始および/または促進を行い得ることが知られている既知の光重合開始剤、光増感剤のいずれもが使用でき、例えば、ベンゾフェノン系、ベンゾイン系、ベンゾインアルキルエーテル系、アセトフェノン系、アシルホスフィンオキサイド系、アゾ系の光重合開始剤、トリエタノールアミン、メチルジエタノールアミンなどのアミン系光増感剤を挙げることができ、これらの1種または2種以上を用いることができる。

ビニル系単量体の水溶液における光重合開始剤の含有量(光重合開始剤と光増感剤の両者を含有する場合はその合計含有量)は、ビニル系単量体の全重量に基づいて、1〜1,000ppmであることが好ましく、2〜500ppmであることが好ましく、3〜200ppmであることがより好ましい。

【0014】

本発明では、生成する水溶性重合体の分子量(粘度)を任意(所望)のものとするために、亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物(以下これを「分子量調整剤」ということがある)の存在下に、ビニル系単量体の水溶液に光を照射して重合を行うことが必要である。

【0015】

前記した分子量調整剤の使用量(2種以上の前記化合物を含有する場合はその合計使用量)は、ビニル系単量体の全重量に対して0.1〜300ppmであり、1〜200ppmであることがさらに好ましい。前記した分子量調整剤の含有量が、ビニル系単量体の合計重量に対して、0.1ppm未満であると生成する水溶性重合体の分子量(粘度)が高くなり過ぎて、所望の分子量(粘度)の水溶性重合体、特に低分子量(低粘度)または中分子量(中粘度)の水溶性重合体を得ることが困難になる。一方、生成する水溶性重合体の分子量(粘度)が低くなり過ぎると、高分子材料としての性能、例えば凝集性能などを示さなくなる。一般に、前記した分子量調整剤、すなわち亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物の使用量が多くなるほど、光重合により生成する水溶性重合体の分子量(粘度)が低くなる[前記化合物の使用量が少なくなるほど光重合により生成する水溶性重合体の分子量(粘度)が高くなる]ので、製造を目的とする水溶性重合体の分子量(粘度)に応じて、前記した範囲から分子量調整剤の適当な使用量を選択して光重合を行うのがよい。

【0016】

本発明において分子量調整剤として用いる亜硫酸水素塩は、還元作用を有するイオウ含有無機酸の塩の1種であり、具体例としては、亜硫酸水素ナトリウム、亜硫酸水素カリウムなどの亜硫酸水素アルカリ金属塩、亜硫酸水素アンモニウムなどの亜硫酸水素塩などを挙げることができる。また、本発明において分子量調整剤として用いる亜硝酸塩としては、例えば、亜硝酸ナトリウム、亜硝酸カリウムなどの亜硝酸アルカリ金属塩、亜硝酸アンモニウムなどを挙げることができる。

本発明では、分子量調整剤として、前記した亜硫酸水素塩の1種のみまたは2種以上のみを用いても、亜硝酸塩の1種のみまたは2種以上のみを用いても、または亜硫酸水素塩の1種または2種以上と亜硝酸塩の1種または2種以上を併用してもよい。

上記した化合物のうちでも、亜硫酸水素塩および亜硝酸塩から選ばれる1種または2種以上の化合物を用いることが、分子量調整効果に優れている点から好ましい。

【0017】

亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物からなる分子量調整剤は、ビニル系単量体の水溶液に溶解して光重合を行う。

亜硫酸水素塩および亜硝酸塩が、分子量調整作用を有する理由は明確ではないが、連鎖移動剤として作用しているものと推測される。

【0018】

ビニル系単量体の水溶液は、ビニル系単量体、光重合開始剤(または光重合開始剤と光増感剤)、亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の分子量調整剤および水とともに、必要に応じて、水溶性の有機溶媒などの他の成分を、光重合の妨げにならない限り更に含有していてもよい。

【0019】

光重合開始剤、または光重合開始剤および光増感剤と、亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物からなる分子量調整剤、および必要に応じて他の成分を含有するビニル系単量体の水溶液に光を照射して重合を行って水溶性重合体を製造する。照射する光としては、紫外線および/または可視光線が用いられ、そのうちでも紫外線が好ましく用いられる。光照射の強度は、ビニル系単量体の種類、光重合開始剤や光増感剤の種類や濃度、上記した分子量調整剤の種類や濃度、得ようとする水溶性重合体の分子量(粘度)、重合時間などを考慮して決定されるが、一般に0.5〜1,000W/m2の範囲であることが好ましく、5〜400W/m2の範囲であることがより好ましい。光照射の強度は、重合中一定であっても、または重合途中で変化させてもよい。光源としては、ビニル系単量体を光重合させ得る紫外線および/または可視光線を放出し得るものであればいずれでもよく、例えば、蛍光ケミカルランプ、蛍光青色ランプ、メタルハライドランプ、高圧水銀ランプなどを使用することができる。

【0020】

光重合反応時のビニル系単量体の水溶液の温度は特に制限されないが、光重合反応を温和な条件下で円滑に進行させるために、通常は、5〜100℃であることが好ましく、10〜95℃であることがより好ましい。

また、光重合反応時のビニル系単量体の水溶液の深さは、水溶液の底部まで光が到達して水溶液全体で重合が円滑に行われるようにするために、一般に、100mm以下であることが好ましく、20〜50mmであることがより好ましい。

【0021】

ビニル系単量体の水溶液の光重合反応は、バッチ式で行ってもまたは連続式で行ってもよい。光重合反応をバッチ式で行う場合は、光照射時間(重合時間)は、通常0.5〜120分間程度であることが好ましく、3〜90分間程度であることがより好ましく、5〜60分間程度であることが更に好ましい。また、光重合反応を連続式で行う場合は、光照射部での滞留時間は、通常0.5〜120分間程度であることが好ましく、3〜90分間程度であることがより好ましく、5〜60分間程度であることが更に好ましい。

【0022】

上記した光重合反応により、所望の分子量(粘度)を有する水溶性重合体を含む含水ゲルまたは水溶液が生成する。本発明は、亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の分子量調整剤を用いることによって、任意(所望)の水溶性重合体を製造するものであることから、生成する水溶性重合体の分子量(粘度)は特に制限されず、目的に応じて、低分子量(低粘度)のものであっても、中分子量(中粘度)のものであっても、または高分子量(高粘度)のものであってもいずれでもよい。そのうちでも、本発明の方法は、低分子量(低粘度)ないし中分子量(中粘度)の水溶性重合体の製造に特に適しており、水溶性重合体を以下の実施例で示す特定の条件下で測定した溶液粘度、すなわち4重量%塩化ナトリウム水溶液を媒体とし、これに重合体を0.5重量%の濃度に溶解して得られた重合体溶液の25℃での粘度(以下「0.5%水溶液粘度」という)が10〜40mPa・sの水溶性重合体の製造に特に適している。

光重合反応で生成した水溶性重合体の含水ゲルまたは水溶液は、含水ゲルまたは水溶液の形態のままでそれぞれの用途に用いても、或いは含水ゲルまたは水溶液を乾燥して固体状の水溶性重合体を回収してもよい。

【0023】

本発明の方法により得られる水溶性重合体は、各種の廃水を凝集処理するための高分子凝集剤、増粘剤、製紙用サイズ剤、紙力増強剤、濾過促進剤、繊維改質剤、染色助剤、その他の種々の用途に有効に用いることができ、特に水溶性重合体の分子量(粘度)をそれぞれの被処理水(廃水)に適したものにすることができることから、高分子凝集剤として特に適している。

【0024】

【実施例】

以下に実施例などにより本発明について具体的に説明するが、本発明は以下の実施例に何ら限定されない。以下の例において、各例で得られた水溶性重合体の“0.5%水溶液粘度”、曳糸性、および水溶性重合体を高分子凝集剤として用いた際のケーキ含水率は以下の方法で求めた。

【0025】

[水溶性重合体の“0.5%水溶液粘度”]

以下の実施例、参考例または比較例で得られた水溶性重合体を4重量%塩化ナトリウム水溶液に溶解して0.5重量%濃度の重合体水溶液を調製し、B型粘度計にて25℃で60rpmの条件で撹拌し、撹拌を開始して5分後の粘度を測定して、“0.5%水溶液粘度”とした。

【0026】

[水溶性重合体の曳糸性]

容量500mlのビーカーを用いて以下の実施例、参考例または比較例で得られた水溶性重合体をイオン交換水に溶解して1.0重量%濃度の重合体水溶液400mlを調製し、直径10mmのガラス球をビーカー中に液面から27mmの深さに浸して固定した後、ビーカーを5mm/秒の速度で等速下降させ、ビーカーの下降開始から糸曳き(ガラス球と液面との間に生じた糸曳き)が切れるまでの時間(T秒)を測定し、次の数式により曳糸性を求めた。

【0027】

【数1】

曳糸性(mm)=5×T−27

【0028】

なお、ここで求めた“曳糸性”という物性は、水溶性重合体の平均分子量と分子量分布の広狭の指標であり、曳糸性の値が高いと平均分子量が高いか、および/または分子量分布が広く、反対に曳糸性の値が低いと平均分子量が低いか、および/または分子量分布が狭いことを示す。水溶性重合体の上記した“0.5%水溶液粘度”が同等であっても、曳糸性が低ければ分子量分布が狭いことになる。一般には、分子量分布が狭いほど水溶性重合体の凝集性能は優れている。

【0029】

[水溶性重合体を高分子凝集剤として用いた際のケーキ含水率]

以下の実施例、参考例または比較例で得られた水溶性重合体を水に溶解して0.2重量%水溶液を調製し、それを屎尿汚泥200gに、水溶性重合体の固形分量が屎尿汚泥に対して200ppmとなるようにして添加した後、200rpmの条件下に常温(25℃)で60秒間撹拌してフロックを形成させる。次いで、フロック形成後の汚泥をベルトプレス型脱水機を用い、次の条件下、すなわち面圧:0.5kg/cm2、走行速度:0.5m/分、圧搾ロール段数:3段、濾布:シキシマカンバスT−1189Lで脱水し、それにより得られた脱水ケーキを105℃で5時間乾燥して、以下の数式によりケーキ含水率(脱水ケーキの含水率)を求めた。

【0030】

【数2】

ケーキ含水率(%)={(W0−W1)/W0}×100

[式中、W0は脱水機から排出された乾燥前の脱水ケーキの重量(kg)、W1は乾燥後のケーキの重量(kg)を示す。]

【0031】

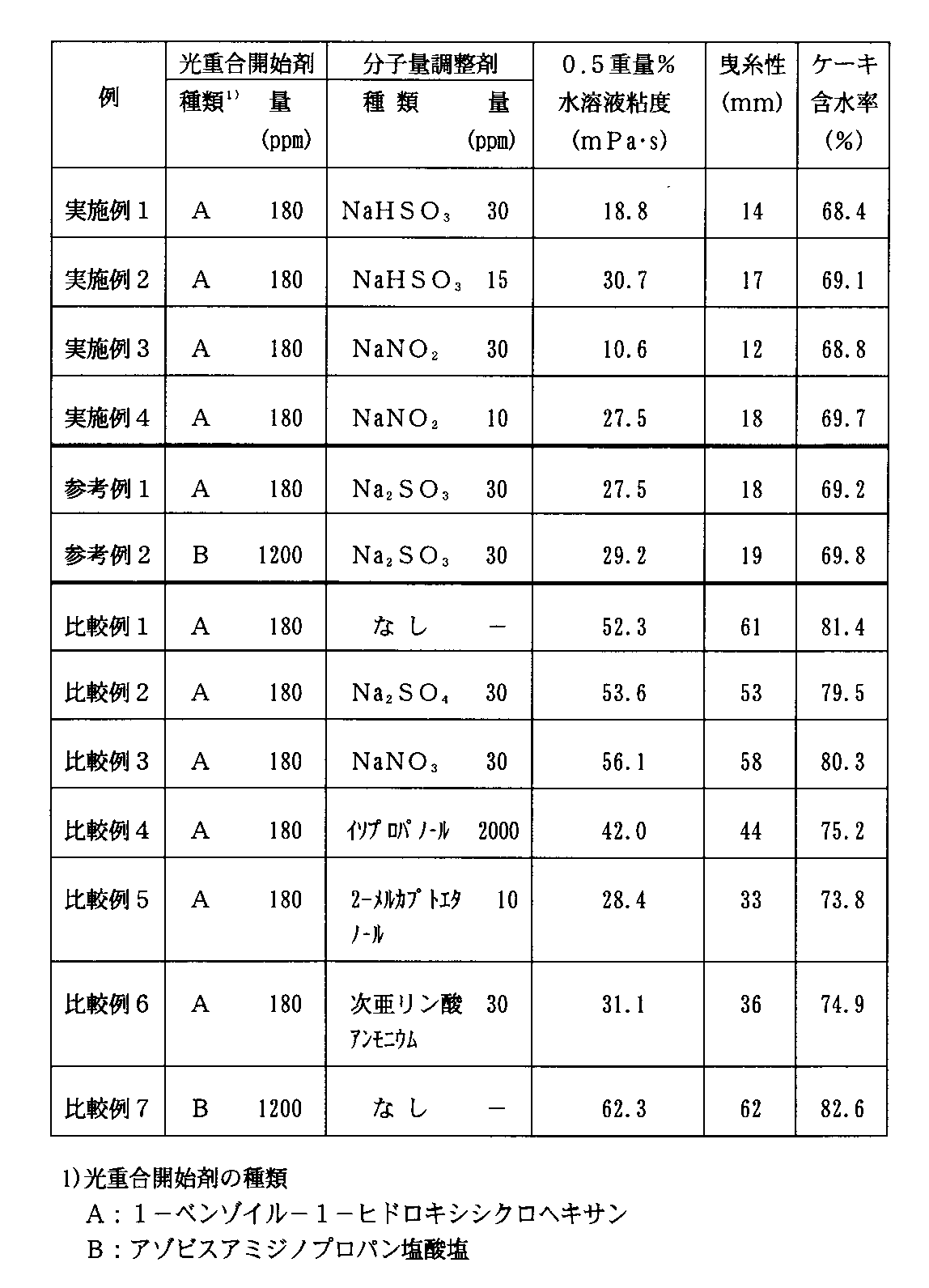

《実施例1》

(1) アクリルアミド40モル%およびジメチルアミノエチルアクリレートのメチルクロライドによる4級化塩60モル%からなる単量体混合物に、全重量850gおよび単量体濃度48重量%となるように蒸留水を加えた。これを内径146mmの円筒型ガラス容器(反応器)に仕込み、塩酸にてpHを4.0に調整した後、水溶液の温度を10℃に保ちながら30分間窒素バブリングを行って、単量体の水溶液を調製した。このときの液深は50mmであった。

(2) 上記(1)で得た単量体の水溶液に、単量体に対する重量基準で、光重合開始剤として1−ベンゾイル−1−ヒドロキシシクロヘキサン180ppmを加え、さらに亜硫酸水素ナトリウム(分子量調整剤)30ppmを添加して、さらに2分間窒素バブリングを行った。

(3) 次いで、反応器の上方から、100Wブラックライト(株式会社東芝製「H100BL」)を用いて、2.8mW/cm2の照射強度で20分間光照射し、続いて11.6mW/cm2の照射強度で30分間光照射して、含水ゲル状の水溶性重合体を製造した。

(4) 上記(4)で得られた含水ゲル状の水溶性重合体を粒径3mm程度の粒状に細断した後、熱風乾燥機にて80℃で5時間乾燥し、それを粉砕して粉末状の水溶性重合体を製造した。

(5) 上記(4)で得られた水溶性重合体の“0.5%水溶液粘度”、曳糸性、および水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0032】

《実施例2》

亜硫酸水素ナトリウム(分子量調整剤)の添加量を単量体に対する重量基準で15ppmとした以外は実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0033】

《実施例3および4》

分子量調整剤として、亜硫酸水素ナトリウムの代わりに、亜硝酸ナトリウムを、単量体に対する重量基準で、それぞれ30ppm(実施例3)および15ppm(実施例4)の割合で用いた以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0034】

《参考例1》

(1) 実施例1の(1)と同様にして得られた単量体の水溶液に、単量体に対する重量基準で、光重合開始剤として1−ベンゾイル−1−ヒドロキシシクロヘキサン180ppmを加え、さらに亜硫酸ナトリウム(分子量調整剤)30ppmを添加し、それ以外は実施例1の(2)〜(4)と同様にして粉末状の水溶性重合体を製造した。

(2) 上記(1)で得られた水溶性重合体の“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0035】

《参考例2》

(1) 実施例1の(1)と同様にして得られた単量体の水溶液に、単量体に対する重量基準で、光重合開始剤としてアゾビスアミジノプロパン塩酸塩1200ppmを加え、さらに亜硫酸ナトリウム(分子量調整剤)30ppmを添加し、それ以外は実施例1の(2)〜(4)と同様にして粉末状の水溶性重合体を製造した。

(2) 上記(1)で得られた水溶性重合体の“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0036】

《比較例1》

亜硫酸水素ナトリウム(分子量調整剤)を用いなかった以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0037】

《比較例2》

亜硫酸水素ナトリウムの代わりに、硫酸ナトリウムを、単量体に対する重量基準で30ppmの割合で用いた以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0038】

《比較例3》

亜硫酸水素ナトリウムの代わりに、硝酸ナトリウムを、単量体に対する重量基準で30ppmの割合で用いた以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0039】

《比較例4》

亜硫酸水素ナトリウムの代わりに、イソプロパノールを、単量体に対する重量基準で2000ppmの割合で用いた以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0040】

《比較例5》

亜硫酸水素ナトリウムの代わりに、2−メルカプトエタノールを、単量体に対する重量基準で10ppmの割合で用いた以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0041】

《比較例6》

亜硫酸水素ナトリウムの代わりに、次亜リン酸アンモニウムを、単量体に対する重量基準で30ppmの割合で用いた以外は、実施例1と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0042】

《比較例7》

亜硫酸水素ナトリウムを添加しなかった以外は、参考例2と同様にして水溶性重合体を製造し、その“0.5%水溶液粘度”、曳糸性、および該水溶性重合体を高分子凝集剤として用いた際のケーキ含水率を上記した方法で求めたところ、下記の表1に示すとおりであった。

【0043】

【表1】

【0044】

上記の表1の結果から、ビニル系単量体の水溶液に亜硫酸水素塩および亜硝酸塩から選ばれる化合物(分子量調整剤)を添加して光照射して光重合を行った実施例1〜4では、前記分子量調整剤の少量の添加で、“0.5%水溶液粘度”の低い水溶性重合体が得られること、しかも該分子量調整剤の添加量を調節する(変える)ことによって、生成する水溶性重合体の“0.5%水溶液粘度”を容易に調整することができ、任意(所望)の分子量(粘度)を有する水溶性重合体を極めて簡単に且つ円滑に製造し得ることがわかる。

【0045】

これに対して、亜硫酸水素塩および亜硝酸塩から選ばれる化合物(分子量調整剤)以外の分子量調整剤(硫酸ナトリウム、硝酸ナトリウム、イソプロパノール、2−メルカプトエタノール、次亜リン酸アンモニウム)を添加して光重合を行った比較例2〜6および分子量調整剤を添加せずに光重合を行った比較例1と7では、いずれも得られた水溶性重合体の“0.5%水溶液粘度”が実施例1〜4に比べて高く、低分子量(低粘度)または中分子量(中粘度)の水溶性重合体の製造が困難であることがわかる。特に、比較例4ではイソプロパノール(連鎖移動剤)を2000ppmの極多量で用いたにも拘わらず、亜硫酸水素塩および亜硝酸塩から選ばれる化合物(分子量調整剤)を10〜30ppmの少量で用いた実施例1〜4に比べて、生成した水溶性重合体の“0.5%水溶液粘度”が大幅に高く、低分子量(低粘度)の水溶性重合体を円滑に製造できなかったことがわかる。

【0046】

しかも、実施例1〜4で得られた水溶性重合体は、比較例1〜7で得られた水溶性重合体に比べて、凝集性能の指標である“曳糸性”の値が大幅に低くなっており、さらに処理汚泥におけるケーキ含水率が低くなっており、汚泥などの廃水に対する凝集性能において、比較例1〜7で得られた水溶性重合体に比べて極めて優れていることがわかる。

【0047】

【発明の効果】

本発明による場合は、亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物からなる分子量調整剤の少量の使用で、さらには前記分子量調整剤の使用量を加減調節することによって、低分子量(低粘度)から高分子量(高粘度)に至る任意(所望)の分子量(粘度)を有する水溶性重合体を簡単に且つ円滑に製造することができる。

特に、本発明による場合は、従来その製造が困難であったり、次亜リン酸塩などの分子量調整剤や連鎖移動剤を多量に使用する必要があった低分子量(低粘度)から中分子量(中粘度)の水溶性重合体を、前記した亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物からなる分子量調整剤の少量の使用で、簡単に且つ円滑に製造することができる。

本発明により得られる水溶性重合体は、その分子量(粘度)などに応じて、各種の廃水を凝集処理するための高分子凝集剤をはじめとして、増粘剤、製紙用サイズ剤、紙力増強剤、濾過促進剤、繊維改質剤、染色助剤、その他の種々の用途に有効に使用することができる。

Claims (3)

- ビニル系単量体を光重合して水溶性重合体を製造する方法であって、光重合開始剤を含有し、且つ亜硫酸水素塩および亜硝酸塩から選ばれる少なくとも1種の化合物をビニル系単量体の全重量に対して0.1〜300ppmの割合で含有するビニル系単量体の水溶液に光を照射して重合を行うことを特徴とする水溶性重合体の製造方法。

- ビニル系単量体が、アクリルアミド単独であるか、或いはアクリルアミドを10モル%以上の割合で含むアクリルアミドと他の共重合可能なビニル系単量体との混合物である請求項1に記載の水溶性重合体の製造方法。

- ビニル系単量体が、アクリルアミドを10モル%以上の割合で含み且つジメチルアミノエチル(メタ)アクリレートの4級塩および3級塩の少なくとも1種を5モル%以上の割合で含む単量体混合物である請求項1または2に記載の水溶性重合体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP21894399A JP3565415B2 (ja) | 1999-08-02 | 1999-08-02 | 水溶性重合体の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP21894399A JP3565415B2 (ja) | 1999-08-02 | 1999-08-02 | 水溶性重合体の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001040011A JP2001040011A (ja) | 2001-02-13 |

| JP3565415B2 true JP3565415B2 (ja) | 2004-09-15 |

Family

ID=16727771

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP21894399A Expired - Lifetime JP3565415B2 (ja) | 1999-08-02 | 1999-08-02 | 水溶性重合体の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3565415B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4992371B2 (ja) * | 2006-10-11 | 2012-08-08 | ダイヤニトリックス株式会社 | 粉末状カチオン系水溶性高分子化合物の製造方法 |

| JP5072514B2 (ja) * | 2007-09-26 | 2012-11-14 | ダイヤニトリックス株式会社 | 水溶性重合体の製造方法 |

| JP5618213B2 (ja) * | 2011-05-31 | 2014-11-05 | 星光Pmc株式会社 | ポリアクリルアミド系内添紙力剤および紙の製造方法 |

| CN119371581B (zh) * | 2024-10-24 | 2025-08-15 | 江门市新会区中盛生物科技有限公司 | 合成高粘耐盐聚丙烯酸钠增稠剂的方法及其三合一增稠剂制备 |

-

1999

- 1999-08-02 JP JP21894399A patent/JP3565415B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001040011A (ja) | 2001-02-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0374478A2 (en) | Emulsified functionalized polymers | |

| EP1263798B1 (en) | Polymerisation process | |

| JP4126931B2 (ja) | 高分子凝集剤及び汚泥の脱水方法 | |

| JP3565415B2 (ja) | 水溶性重合体の製造方法 | |

| CN1721339A (zh) | 高分子量双亲阳离子型絮凝剂及其制备方法 | |

| JP4449247B2 (ja) | 水溶性重合体の製造方法 | |

| CN1239519C (zh) | 用于生产水溶性聚合物的方法 | |

| JP2003212917A (ja) | 水溶性重合体の製造方法 | |

| JP2001335603A (ja) | 水溶性重合体の製造方法 | |

| JP3621545B2 (ja) | 水溶性重合体の製造法 | |

| JPH0326205B2 (ja) | ||

| JP4058621B2 (ja) | 組成物、高分子凝集剤及び汚泥の脱水方法 | |

| JP5427984B2 (ja) | スルホン酸基含有両性水溶性高分子水溶液およびその製造方法 | |

| JP4175194B2 (ja) | ジアルキルアミノアルキル(メタ)アクリレート4級塩重合体の製造方法 | |

| JP2001122916A (ja) | 水溶性重合体の製造方法 | |

| JPS581681B2 (ja) | 水溶性重合体の製造法 | |

| JP2000273110A (ja) | 水溶性重合体製造用光開始剤、水溶性重合体の製造方法およびこの方法により製造された高分子凝集剤 | |

| JP2004000918A (ja) | 高分子凝集剤及びその製造方法 | |

| JP4093128B2 (ja) | ジアルキルアミノアルキル(メタ)アクリレート4級塩重合体の製造方法 | |

| JPH10279615A (ja) | 水溶性重合体の製造方法 | |

| JPH038365B2 (ja) | ||

| JPH0676456B2 (ja) | カチオン系水溶性ポリマ−の製法 | |

| JP2000273108A (ja) | 水溶性または溶剤溶解性重合体の製造方法 | |

| JP2005255748A (ja) | 水溶性両性重合体を含む組成物 | |

| JPH03106902A (ja) | 水溶性カチオン系ポリマーの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20040130 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040325 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20040325 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040521 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20040603 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3565415 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080618 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090618 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090618 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090618 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100618 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100618 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110618 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110618 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120618 Year of fee payment: 8 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120618 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120618 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130618 Year of fee payment: 9 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130618 Year of fee payment: 9 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |