JP2017190895A - 基材の液切り装置 - Google Patents

基材の液切り装置 Download PDFInfo

- Publication number

- JP2017190895A JP2017190895A JP2016079704A JP2016079704A JP2017190895A JP 2017190895 A JP2017190895 A JP 2017190895A JP 2016079704 A JP2016079704 A JP 2016079704A JP 2016079704 A JP2016079704 A JP 2016079704A JP 2017190895 A JP2017190895 A JP 2017190895A

- Authority

- JP

- Japan

- Prior art keywords

- base material

- substrate

- gas injection

- support

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Drying Of Solid Materials (AREA)

- Cleaning In General (AREA)

Abstract

【解決手段】基材の液切り装置100は、少なくとも一部に曲面形状を有する基材Pを支持する基材支持部31と、気体を噴射する気体噴射部33と、基材支持部31と気体噴射部33とを相対移動させる相対移動機構とを備える。相対移動機構は、相対移動に伴う基材表面の法線方向の変化に応じて、気体噴射部33からの気体噴射方向と基材表面の法線方向とのなす吹き当て角θを調整する。

【選択図】図2

Description

少なくとも一部に曲面形状を有する基材に気体を吹き付けて、前記基材に付着している処理液を除去する基材の液切り装置であって、

前記基材を支持する基材支持部と、

気体を噴射する気体噴射部と、

前記基材支持部と前記気体噴射部とを相対移動させ、前記基材の一端部から他端部までの基材表面に前記気体噴射部からの気体噴流を吹き当てる相対移動機構と、

を備え、

前記相対移動機構は、吹き当て角調整部により前記相対移動に伴う前記基材表面の吹き当て位置における法線方向の変化に応じて、前記気体噴射部からの気体噴射方向と前記法線方向とのなす吹き当て角を調整する機能を有する基材の液切り装置。

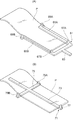

図1は基材の液切り装置が搭載された基材処理装置の模式図である。

基材処理装置200は、基材Pを洗浄処理して、乾燥処理する装置である。この基材処理装置200は、洗浄装置300、基材の液切り装置100、及び第1搬送部11、第2搬送部13、第3搬送部15を備える。以降、基材の液切り装置100を、液切り装置100と略称する。ここで用いる基材Pは、少なくとも一部に曲面形状を有するガラス材として説明する。基材Pは、無機ガラス、有機ガラスの他、種々の素材であってもよい。

<液切り装置の構成>

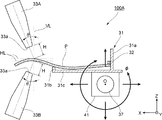

液切り装置100は、基材Pに圧縮空気等の気体噴流を吹き当て、基材Pに付着している処理液を除去する。一般に、気体噴流による液切りは、比較的平坦な広い面の乾燥に利用され、効率的に処理できる。しかし、曲率が比較的大きい曲面形状を有する基材に対しては、気体噴流の基材表面への吹き当て位置と吹き当て角によっては、処理液を基材表面に残存させる可能性がある。そこで、本構成の液切り装置100は、気体噴流の基材表面への吹き当てにより、確実に液切りができるように基材Pを最適な姿勢に調整可能な構成としている。

本構成の液切り装置100は、基材Pを支持する基材支持部31と、気体を噴射して気体噴流を生成するエアーナイフ33と、基材支持部31を移動させる移動ステージ41と、を備える。エアーナイフ33には、図1に示す圧縮空気等の気体を供給するエア供給部39が接続される。

エアーナイフ33は、図1に示すエア供給部39に接続され、エア供給部39から供給される圧縮空気を気体噴射口33aから基材Pに向けて噴射する。気体噴射口33aは、エアーナイフ33の下部に設けられ、Y方向に沿った少なくとも一つのスリット状の開口を有する。また、気体噴射口33aの開口は、スリット状に限らず、複数の開口が均等ピッチで配置されたものであってもよい。

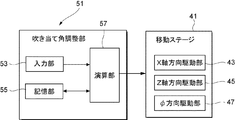

移動ステージ41は、基材支持部31をX軸方向へ駆動するX軸方向駆動部43と、Z軸方向へ駆動するZ軸方向駆動部45と、回転方向φに駆動するφ方向駆動部47とを有する。X軸方向駆動部43とZ軸方向駆動部45は、基材Pとエアーナイフ33とを水平方向及び垂直方向に移動させる直動駆動部として機能する。また、φ方向駆動部47は、基材支持部31とエアーナイフ33の少なくとも一方を他方に対して回転させる回転駆動部として機能する。

図5(A)〜(E)は基材支持部に支持される基材が、エアーナイフ33に対して相対移動しながら搬送されて基材表面に付着する処理液を液切りする工程を段階的に示す基材支持部の動作説明図である。

次に、基材の液切り装置の第2構成例を説明する。

図6は第2構成例の液切り装置の要部側面図である。本構成の液切り装置100Aは、エアーナイフ33A、33Bが基材Pの上面側と下面側とに合計一対設けられている。その他は、図2に示す液切り装置100と同様である。以降の説明では、同一の部材や部分に対しては同一の符号を付与して、その説明を簡略化又は省略する。

次に、基材の液切り装置の第3構成例を説明する。

基材の液切り後に処理液が基材表面に残存すると、最終的に処理液が残存した基材表面に汚れが形成される。この処理液の残存は、乾燥中の基材Pの保持方法に起因して発生することがある。例えば、気体噴流による液切りの場合、コンベア等の搬送装置と接触している部分には処理液が残り、これが汚れの原因となる場合がある。搬送方法としてローラコンベアを使用する場合は、ローラの配置間隔を拡げ、基材Pと搬送装置との接触を避けて処理液が残る問題を解決できるが、この方法では、概略平坦な基材Pに限定される。曲率の大きな曲面を有する基材Pには、搬送装置から基材Pを安定して保持可能な支持具へ基材Pを移載して乾燥し、乾燥完了後に搬送装置へ再度移載するのがよい。

図7(A)は第3構成例の基材支持部である第1支持具の斜視図、(B)は第3構成例の基材支持部である第2支持具の斜視図である。

第1支持具61は、図7(A)に示すように、基材Pの搬送方向上流側に設けられる第1ロッド63と、第1ロッド63の基端とは反対の先端から二股に分岐して搬送方向下流側に向けて延設された一対の第2ロッド65A,65Bとを有する。一対の第2ロッド65A,65Bは、基材Pの搬送方向上流側の端部に当接する一対の基材係止部67A,67Bと、基材Pの搬送方向に直交する端部に当接する一対の基材係止部69A,69Bと、を有する。

次に、基材の液切り装置の第4構成例を説明する。

図8(A)は第4構成例の基材支持部である第1支持具の斜視図、(B)は第4構成例の基材支持部である第2支持具の斜視図である。本構成の基材支持部は、基材を吸着支持する吸着部を備え、第1支持具と第2支持具とが上下方向に重なることなく配置される点で前述の第3構成例の基材支持部とは異なっている。

以上説明した各構成の液切り装置は、相対移動機構として移動ステージ41を備え、固定されたエアーナイフ33に向けて移動ステージ41が移動する構成であるが、これに限らない。

上記説明では、気体噴射部からの気体噴流による基材Pの液切りについて説明したが、液切りによる乾燥処理は、これに限らない。例えば、水分が気化するのに充分な温度に加温した空気を基材Pに当てて、基材P表面の水分の蒸発を促進する温風乾燥や、表面の水分を揮発性の高い液体に置換して蒸発を促進する置換乾燥等も適用でき、基材Pの形状や表面の性状によって適宜、選択される。

次に、図1に示す基材処理装置200で実施する洗浄工程について説明する。

(洗浄工程)

図1に示すように、基材Pの洗浄工程は、基材Pを搬送手段の上で位置決めした後、基材Pの形状に合致した保持台に移載して、基材Pを保持台上で固定した状態で実施する。基材Pの搬送手段への投入作業は、搬送手段を停止させ、基材Pを1枚ずつ主要な洗浄面を上にして搬送手段の上に載置する。

(1) 少なくとも一部に曲面形状を有する基材に気体を吹き付けて、前記基材に付着している処理液を除去する基材の液切り装置であって、

前記基材を支持する基材支持部と、

気体を噴射する気体噴射部と、

前記基材支持部と前記気体噴射部とを相対移動させ、前記基材の一端部から他端部までの基材表面に前記気体噴射部からの気体噴流を吹き当てる相対移動機構と、

を備え、

前記相対移動機構は、吹き当て角調整部により前記相対移動に伴う前記基材表面の吹き当て位置における法線方向の変化に応じて、前記気体噴射部からの気体噴射方向と前記法線方向とのなす吹き当て角を調整する機能を有する基材の液切り装置。

この基材の液切り装置によれば、曲面形状を有する基材であっても、基材の凹部等に処理液を残さずに確実に液切りでき、洗浄痕を残さずに乾燥できる。

この基材の液切り装置によれば、気体噴射部からの気体噴流を、吹き当て方向の先方に向けて吹き当て位置を移動させるため、簡単に基材表面の液残りを生じにくくできる。

この基材の液切り装置によれば、気体噴射口から基材の吹き当て位置までの距離を設定した範囲に維持するため、基材表面へ気体噴流を吹き当てる圧力が吹き当て位置において均等になり、基材の全面に亘ってムラなく液切りができる。

この基材の液切り装置によれば、気体噴射口から基材の吹き当て位置までの距離を設定しこれに対して±20mmとなる範囲に維持するため、基材表面へ気体噴流を吹き当てる圧力が吹き当て位置において均等になり、基材の全面に亘ってムラなく液切りができる。

この基材の液切り装置によれば、固定された気体噴射部に対して基材支持部を移動させるので、気体噴射部と比較して軽量な基材支持部の姿勢を変更する機構で済み、液切り装置の機構を簡素化でき、基材Pの姿勢変更の自由度を高められる。

この基材の液切り装置によれば、基材支持部の上方及び下方にそれぞれ気体噴射部が配置されるので、基材の両面を一度に液切りでき、タクトアップが図れ、生産効率が向上する。

この基材の液切り装置によれば、吸着により基材が確実に保持され、基材を反転する等の姿勢変更が容易に可能となる。

この基材の液切り装置によれば、基材係止部で基材を支持することで、基材との接触点が少なくなり、液残りが生じにくくなる。

前記基材の互いに異なる位置を支持する第1支持具及び第2支持具と、

前記第1支持具と前記第2支持具のうち一方に支持された前記基材を他方に持ち替えさせる持ち替え機構と、

を備える(1)〜(8)のいずれか一つの基材の液切り装置。

この基材の液切り装置によれば、第1支持具及び第2支持具が、基材の互いに異なる位置を支持するため、基材支持具と基材との接触部に液残りが生じても、持ち替えさせることにより、生じた液残りを除去できる。

この基材の液切り装置によれば、表面が滑らかで洗浄痕が目立つガラス材であっても、確実な液切りが実施でき、良好な乾燥表面が得られる。

33 エアーナイフ(気体噴射部)

33a 気体噴射口

41 移動ステージ(相対移動機構)

43 X軸方向駆動部

45 Z軸方向駆動部

47 φ方向駆動部

51 吹き当て角調整部

61,81 第1支持具

67A,67B,69A,69B,77,79A,79B 基材係止部

71,101 第2支持具

87,89A,89B 突起部

93 吸着部

100,100A,100B 基材の液切り装置

P 基材

Claims (10)

- 少なくとも一部に曲面形状を有する基材に気体を吹き付けて、前記基材に付着している処理液を除去する基材の液切り装置であって、

前記基材を支持する基材支持部と、

気体を噴射する気体噴射部と、

前記基材支持部と前記気体噴射部とを相対移動させ、前記基材の一端部から他端部までの基材表面に前記気体噴射部からの気体噴流を吹き当てる相対移動機構と、

を備え、

前記相対移動機構は、吹き当て角調整部により前記相対移動に伴う前記基材表面の吹き当て位置における法線方向の変化に応じて、前記気体噴射部からの気体噴射方向と前記法線方向とのなす吹き当て角を調整する機能を有する基材の液切り装置。 - 前記吹き当て角調整部は、前記気体噴射方向を前記基材の吹き当て開始端から吹き当て終了端に向ける機能を有する請求項1に記載の基材の液切り装置。

- 前記相対移動機構は、前記気体噴射部の気体噴射口から前記基材の前記気体噴流の吹き当て位置までの距離を設定した範囲に維持する請求項1又は請求項2に記載の基材の液切り装置。

- 前記相対移動機構は、前記気体噴射部の気体噴射口から前記基材の前記気体噴流の吹き当て位置までの距離を設定し、前記設定した距離に対して±20mmとなる範囲に維持する請求項1又は請求項2に記載の基材の液切り装置。

- 前記相対移動機構は、固定された前記気体噴射部に対して前記基材支持部を移動させる請求項1〜請求項4のいずれか一項に記載の基材の液切り装置。

- 前記気体噴射部は、前記基材支持部の上方及び下方にそれぞれ配置された請求項1〜請求項5のいずれか一項に記載の基材の液切り装置。

- 前記基材支持部は、前記基材を吸着保持する吸着部を有する請求項1〜請求項6のいずれか一項に記載の基材の液切り装置。

- 前記基材支持部は、前記基材の端部を支持する複数の基材係止部を有する請求項1〜請求項7のいずれか一項に記載の基材の液切り装置。

- 前記基材支持部は、

前記基材の互いに異なる位置を支持する第1支持具及び第2支持具と、

前記第1支持具と前記第2支持具のうち一方に支持された前記基材を他方に持ち替えさせる持ち替え機構と、

を備える請求項1〜請求項8のいずれか一項に記載の基材の液切り装置。 - 前記基材は、ガラス材である請求項1〜請求項9のいずれか一項に記載の基材の液切り装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016079704A JP6720659B2 (ja) | 2016-04-12 | 2016-04-12 | 基材の液切り装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016079704A JP6720659B2 (ja) | 2016-04-12 | 2016-04-12 | 基材の液切り装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017190895A true JP2017190895A (ja) | 2017-10-19 |

| JP6720659B2 JP6720659B2 (ja) | 2020-07-08 |

Family

ID=60085901

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016079704A Active JP6720659B2 (ja) | 2016-04-12 | 2016-04-12 | 基材の液切り装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6720659B2 (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019117022A (ja) * | 2017-12-27 | 2019-07-18 | 東レ株式会社 | 水切り装置、水切り方法およびウェブの製造方法 |

| CN112644899A (zh) * | 2019-10-11 | 2021-04-13 | 广西大学 | 一种用于清洁物料容器桶内壁的环形风刀 |

| CN114659352A (zh) * | 2022-03-16 | 2022-06-24 | 德州市立尊焊丝有限公司 | 一种焊丝气吹装置 |

-

2016

- 2016-04-12 JP JP2016079704A patent/JP6720659B2/ja active Active

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019117022A (ja) * | 2017-12-27 | 2019-07-18 | 東レ株式会社 | 水切り装置、水切り方法およびウェブの製造方法 |

| CN112644899A (zh) * | 2019-10-11 | 2021-04-13 | 广西大学 | 一种用于清洁物料容器桶内壁的环形风刀 |

| CN114659352A (zh) * | 2022-03-16 | 2022-06-24 | 德州市立尊焊丝有限公司 | 一种焊丝气吹装置 |

| CN114659352B (zh) * | 2022-03-16 | 2023-08-29 | 德州市立尊焊丝有限公司 | 一种焊丝气吹装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP6720659B2 (ja) | 2020-07-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101049926B1 (ko) | 판재의 종형 가공 라인 | |

| WO2005077553A1 (ja) | 板材の洗浄設備 | |

| TW201030879A (en) | Cleaning module for a substrate and apparatus for processing a substrate having the same | |

| JP2017190895A (ja) | 基材の液切り装置 | |

| JP3611563B2 (ja) | 板材の縦型加工ライン | |

| JP2012232269A (ja) | 基板浮上型搬送機構用スリットコート式塗布装置 | |

| KR101623277B1 (ko) | 기판 처리 장치 | |

| KR100841501B1 (ko) | 기판 처리 방법 및 기판 처리 장치 | |

| JP6060140B2 (ja) | 乾式指紋洗浄装置 | |

| JP2543007B2 (ja) | ウエ−ハ枚葉洗浄装置 | |

| KR102320081B1 (ko) | 처리 장치, 이것을 구비한 도금 장치, 반송 장치, 및 처리 방법 | |

| KR0186043B1 (ko) | 세정용 브러시를 가지는 기판세정장치 및 기판 세정방법 | |

| JP2002126662A (ja) | 液晶セルの洗浄装置 | |

| JP5917610B2 (ja) | 基板処理装置 | |

| JP4721968B2 (ja) | スピンナ洗浄装置 | |

| JP2006326754A (ja) | ポリシング装置 | |

| CN101081396A (zh) | 基板固定盘清洗单元、清洗装置及清洗方法 | |

| JP2021034439A (ja) | ウェーハ洗浄機構 | |

| JP2003007668A (ja) | 半導体ウェーハの洗浄装置及び洗浄方法 | |

| KR101108372B1 (ko) | 현상 처리 장치 및 현상 처리 방법 | |

| JPH06208982A (ja) | 半導体ウェーハの洗浄・乾燥装置 | |

| JPH0647284B2 (ja) | 印刷機 | |

| CN117121164A (zh) | 晶圆吸附卡盘机构的清洗装置 | |

| JPH01231977A (ja) | 積層治具洗浄装置 | |

| JP3990381B2 (ja) | ポリッシング装置、及びその運転方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190131 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20191126 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20191203 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200131 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200519 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200601 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6720659 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |