以下、本発明に係る軸受装置の実施の形態を、油圧ショベルに適用した場合を例に挙げ、添付図面を参照しつつ詳細に説明する。

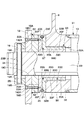

図1ないし図4は本発明の第1の実施の形態を示している。図中、油圧ショベル1は、自走可能なクローラ式の下部走行体2と、下部走行体2上に旋回可能に搭載された上部旋回体3と、上部旋回体3の前部側に俯仰動可能に設けられた作業装置4とを含んで構成されている。

作業装置4は、上部旋回体3の前部側に回動可能にピン結合されたブーム5と、ブーム5の先端側に回動可能にピン結合されたアーム6と、アーム6の先端側に回動可能にピン結合されたバケット7と、ブームシリンダ8、アームシリンダ9、バケットシリンダ10とにより大略構成されている。

ここで、上部旋回体3とブーム5との間のピン結合部、ブーム5とアーム6との間のピン結合部、アーム6とバケット7との間のピン結合部には、それぞれ軸受装置が設けられており、例えばアーム6とバケット7とは、後述の軸受装置11を介して回動可能に連結されている。

軸受装置11は、アーム6とバケット7との間のピン結合部に設けられている。この軸受装置11は、アーム6に対してバケット7を回動可能に支持するものである。ここで、図2に示すように、軸受装置11は、後述のアームボス12、外側ブッシュ16、各ブラケット18、内側ブッシュ20、連結ピン23等により構成されている。

ボス部材としてのアームボス12は、アーム6の先端側に設けられている。アームボス12は、溶接等の手段を用いてアーム6の先端に一体に固着されている。アームボス12は、薄肉な円筒体からなり左,右方向に延びた中間筒体13と、中間筒体13の左,右両端部にそれぞれ溶接によって固着された厚肉な円筒体からなる左,右のボス筒体14とにより構成されている。

中間筒体13の内周側は油溜め部13Aとなり、この油溜め部13A内には、給脂ニップル15を通じてグリース等の潤滑油が充填されている。一方、左,右のボス筒体14の内周側は、外側ブッシュ嵌合孔14Aとなり、この外側ブッシュ嵌合孔14Aには後述の外側ブッシュ16が挿嵌されている。各ボス筒体14のうち中間筒体13とは反対側となる軸方向の外側端面14Bには、軸方向(左,右方向)に延びる複数(例えば4個)の雌ねじ穴14Cが、方向に均等な間隔をもって設けられている。ここで、中間筒体13の内周側、および各ボス筒体14の外側ブッシュ嵌合孔14Aは、アームボス12のピン挿通孔12Aを構成し、これら中間筒体13と各ボス筒体14の外側ブッシュ嵌合孔14Aからなるピン挿通孔12Aには、後述の連結ピン23が挿通される構成となっている。

左,右の外側ブッシュ16は、アームボス12を構成する左,右のボス筒体14の外側ブッシュ嵌合孔14Aにそれぞれ挿嵌されている。各外側ブッシュ16は、ボス筒体14に対し、後述のボルト17を用いて回転不可能(廻止め状態)に、かつ着脱可能に取付けられている。

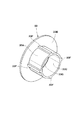

ここで、外側ブッシュ16は、図3および図4に示すように、ボス筒体14の外側ブッシュ嵌合孔14Aの内径側に嵌合される円筒状の外側筒部16Aと、外側筒部16Aの軸方向の一端部から全周に亘って径方向外側に延びた円板状の外側鍔部16Bとにより、鍔付き円筒状の一体物として形成されている。外側ブッシュ16は、例えば含油焼結金属を用いて形成されている。外側筒部16Aは、ボス筒体14の外側ブッシュ嵌合孔14Aを全周に亘って覆い、外側鍔部16Bは、ボス筒体14の軸方向の外側端面14Bを全面に亘って覆っている。外側筒部16Aの内周側は、後述する内側ブッシュ20が摺動可能に挿嵌されるブッシュ挿嵌孔16Cとなっている。外側鍔部16Bのうちボス筒体14とは反対側の外側端面16Dは、内側ブッシュ20の内側鍔部20Bと対面している。

外側鍔部16Bの外周側には、内側ブッシュ20の内側鍔部20Bに近付く程、即ち、外側端面16Dに向けて徐々に外径寸法が小さくなる方向に傾斜したテーパ状の外側傾斜面16Eが、全周に亘って形成されている。また、外側鍔部16Bには、ボス筒体14に設けられた各雌ねじ穴14Cと対応する位置に、軸方向に貫通する4個のボルト挿通孔16Fが設けられている。これら各ボルト挿通孔16Fのうち、外側鍔部16Bの外側端面16Dに開口する端部には、座ぐり穴16F1が同軸に設けられている。さらに、外側筒部16Aと外側鍔部16Bとが交わる内周側の角隅部には、全周に亘って凹陥した環状の全周シール溝16Gが設けられている。

そして、外側ブッシュ16は、ボス筒体14の外側ブッシュ嵌合孔14A内に外側筒部16Aを挿嵌させた状態で、各ボルト挿通孔16Fに挿通された締結部材としてのボルト17を、ボス筒体14の雌ねじ穴14Cに螺着することにより、ボス筒体14に着脱可能に締結されている。この場合、ボルト17は、例えば六角穴付きボルトからなり、ボルト17の頭部17Aは、ボルト挿通孔16Fの座ぐり穴16F1内に収容されることにより、外側端面16Dから突出することはない。

相手方部材としての左,右のブラケット18は、厚肉な鋼板等を用いて平板状に形成され、アームボス12を挟んだ状態で左,右方向で対向して配置されている。各ブラケット18のうちボス筒体14側となる内側面には、厚肉な円板状の内側スラストプレート18Aが溶接等の手段を用いてそれぞれ固着されている。各ブラケット18のうち左側のブラケット18の外側面には、後述する廻止め筒体19が設けられている。一方、各ブラケット18のうち右側のブラケット18の外側面には、内側スラストプレート18Aと同様な厚肉な円板状の外側スラストプレート18Bが、溶接等の手段を用いて固着されている。各ブラケット18には、軸方向に貫通するピン挿嵌孔18Cが形成され、このピン挿嵌孔18Cには連結ピン23が挿嵌されている。また、各ブラケット18には、軸方向に貫通する複数(例えば4個)のボルト挿通孔18Dが、周方向に均等な間隔をもって設けられている。これら各ボルト挿通孔18Dの端部には、座ぐり穴18D1が同軸に設けられている。

左側のブラケット18のうち内側スラストプレート18Aとは反対側となる外側面には、円筒状の廻止め筒体19が設けられている。この廻止め筒体19は、連結ピン23をブラケット18に対して抜止め、廻止めするものである。ここで、廻止め筒体19は、ブラケット18のピン挿嵌孔18Cと同心状に配置され、廻止め筒体19には、ストッパ挿通孔19Aが径方向に貫通して設けられている。また、廻止め筒体19の外周側には、ストッパ挿通孔19Aに対応する位置に全周溝19Bが形成されている。

左,右の内側ブッシュ20は、連結ピン23の外周側に設けられ、各外側ブッシュ16の外側筒部16A内に摺動可能に挿嵌されている。各内側ブッシュ20は、バケット7の各ブラケット18に対し、後述のボルト22を用いて回転不可能(廻止め状態)に、かつ着脱可能に取付けられている。

ここで、内側ブッシュ20は、図3および図4に示すように、外側ブッシュ16(外側筒部16A)のブッシュ挿嵌孔16Cに挿嵌される円筒状の内側筒部20Aと、内側筒部20Aの軸方向の一端部から全周に亘って径方向外側に延びた円板状の内側鍔部20Bとにより、鍔付き円筒状の一体物として形成されている。内側ブッシュ20は、例えば含油焼結金属を用いて形成されている。内側筒部20Aの内周側は、連結ピン23が挿嵌されるピン挿嵌孔20Cとなっている。内側鍔部20Bは、外側鍔部16Bとほぼ等しい外径寸法を有し、内側鍔部20Bのうち外側ブッシュ16側の面は、外側鍔部16Bの外側端面16Dに摺接する摺接面20Dとなっている。

内側鍔部20Bの外周側には、外側ブッシュ16の外側鍔部16Bに近付く程、即ち、摺接面20Dに向けて徐々に外径寸法が小さくなる方向に傾斜したテーパ状の内側傾斜面20Eが、全周に亘って形成されている。これにより、外側ブッシュ16の外側傾斜面16Eと内側ブッシュ20の内側傾斜面20Eとの間には、全周に亘って断面V字状のシール溝21が形成され、このシール溝21には、後述のOリング26が取付けられる。内側鍔部20Bのうち摺接面20Dとは反対側となる軸方向端面には、ブラケット18に設けられた各ボルト挿通孔18Dに対応する位置に、周方向に均等な間隔をもって複数(例えば4個)の雌ねじ穴20Fが設けられている。

そして、内側ブッシュ20は、外側ブッシュ16のブッシュ挿嵌孔16C内に内側筒部20Aを挿嵌させ、外側ブッシュ16の外側筒部16Aに内側鍔部20Bを当接させた状態で、ボルト22を用いて各ブラケット18の内側スラストプレート18Aに締結されている。即ち、ブラケット18の各ボルト挿通孔18Dに挿通された締結部材としてのボルト22を、内側ブッシュ20の雌ねじ穴20Fに螺着することにより、内側ブッシュ20が、ブラケット18に対して回転不可能に、かつ着脱可能に締結されている。この場合、ボルト22は、例えば六角穴付きボルトからなり、ボルト22の頭部22Aは、ボルト挿通孔18Dの座ぐり穴18D1内に収容される。

連結ピン23は、アームボス12と左,右のブラケット18とを相対回転可能に連結している。連結ピン23は、図2に示すように、各ブラケット18のピン挿嵌孔18Cと、各ブラケット18に取付けられた内側ブッシュ20のピン挿嵌孔20Cとに挿嵌されている。ここで、連結ピン23の一端側には、ブラケット18のピン挿嵌孔18Cよりも大径な抜止め部23Aが設けられ、連結ピン23の他端側には、後述のストッパピン24が挿通されるストッパ挿通孔23Bが径方向に貫通して設けられている。

連結ピン23は、各ブラケット18のピン挿嵌孔18Cと、各ブラケット18に取付けられた内側ブッシュ20のピン挿嵌孔20Cとに挿嵌されることにより、アームボス12と左,右のブラケット18とを相対回転可能に連結する。この場合、連結ピン23の抜止め部23Aを、右側のブラケット18の端面に当接させ、連結ピン23のストッパ挿通孔23Bと廻止め筒体19のストッパ挿通孔19Aとに対し、ストッパピン24を挿通する。これにより、連結ピン23は、各ブラケット18に対して抜止め、廻止め状態に取付けられている。また、廻止め筒体19の外周側に形成された全周溝19Bには、環状の抜止めリング25が嵌合され、この抜止めリング25によってストッパピン24が抜止めされている。従って、アーム6に対してバケット7が回動するときには、外側ブッシュ16を構成する外側筒部16Aの内周面と、内側ブッシュ20を構成する内側筒部20Aの外周面とが摺動面となる。

左,右のOリング26は、外側ブッシュ16の外側鍔部16Bと内側ブッシュ20の内側鍔部20Bとの間に形成された環状のシール溝21に取付けられている。各Oリング26は、例えばゴム等の弾性材料を用いて断面円形状のリング体として形成されている。そして、Oリング26は、外側鍔部16Bの外側端面16Dと、内側鍔部20Bの摺接面20Dとの間の隙間を全周に亘ってシールし、この隙間内に土砂等の異物が侵入するのを防止している。

シール部材としての左,右のダストシール27は、外側ブッシュ16の全周シール溝16Gに取付けられている。各ダストシール27は、内側ブッシュ20の内側筒部20Aの外周面に摺接する環状のリップ部(図示せず)を有している。各ダストシール27は、内側ブッシュ20の内側筒部20Aと内側鍔部20Bとが交わる角隅部20Gをシールし、外側ブッシュ16の外側鍔部16Bと内側ブッシュ20の内側鍔部20Bとの間の隙間内に侵入した土砂等の塵埃が、角隅部20Gを通じて外側筒部16Aと内側筒部20Aとの摺動面に侵入するのを防止するものである。

第1の実施の形態による軸受装置11は上述の如き構成を有するもので、油圧ショベル1を用いた掘削作業時には、図1に示すバケットシリンダ10を伸縮させることにより、アーム6先端側のアームボス12に取付けられたバケット7が、軸受装置11の連結ピン23を中心として回動動作を行なう。

この場合、各内側ブッシュ20は、ブラケット18に対し、ボルト22を用いて廻止め状態(回転不可能)に取付けられ、連結ピン23は、ブラケット18に対し、廻止め筒体19およびストッパピン24を用いて廻止めされている。従って、バケット7が回動するときには、アームボス12のボス筒体14に取付けられた外側ブッシュ16の外側筒部16Aが、ブラケット18に取付けられた内側ブッシュ20の内側筒部20Aに対して摺動する。このため、バケット7を繰返し回動させることにより、外側筒部16Aの内周面と内側筒部20Aの外周面とは、徐々に摩耗するようになる。

また、掘削作業時において、バケット7に対してスラスト荷重が作用したときには、外側ブッシュ16を構成する外側鍔部16Bの外側端面16Dと、内側ブッシュ20の内側鍔部20Bの摺接面20Dとが互いに摺接する。これにより、アームボス12(ボス筒体14)の端面とブラケット18の端面とが直接的に摺接して摩耗するのを抑えることができる。このため、長期に亘って掘削作業を行うことにより、外側鍔部16Bの外側端面16Dと内側鍔部20Bの摺接面20Dとは、互いに摺接して徐々に摩耗するようになる。

ここで、第1の実施の形態では、アーム6に対してバケット7を回動させることにより、外側ブッシュ16および内側ブッシュ20が摩耗した場合に、この外側ブッシュ16および内側ブッシュ20の交換作業を容易に行うことができるようになっている。そこで、次に、外側ブッシュ16および内側ブッシュ20を交換する作業について説明する。

まず、廻止め筒体19から抜止めリング25を外した状態で、連結ピン23のストッパ挿通孔23Bからストッパピン24を取外す。そして、連結ピン23を、各ブラケット18のピン挿嵌孔18C、各内側ブッシュ20の内側筒部20Aから抜取る。この状態で、各ブラケット18に内側ブッシュ20を取付けている各ボルト22を取外す。これにより、内側ブッシュ20の内側筒部20Aが外側ブッシュ16の外側筒部16A内に挿嵌された状態で、アームボス12と各ブラケット18とを切り離すことができる。

アームボス12と各ブラケット18とを切り離した後には、外側ブッシュ16の外側筒部16Aから摩耗した内側ブッシュ20を容易に取外すことができる。一方、アームボス12の各ボス筒体14に外側ブッシュ16を取付けている各ボルト17を取外す。これにより、各ボス筒体14から摩耗した外側ブッシュ16を容易に取外すことができる。

次に、新たな外側ブッシュ16をボルト17を用いて各ボス筒体14に締結し、この外側ブッシュ16の外側筒部16Aに、新たな内側ブッシュ20の内側筒部20Aを挿嵌する。そして、各ブラケット18によってアームボス12を挟込み、各ブラケット18に対しボルト22を用いて内側ブッシュ20を締結した後、各ブラケット18のピン挿嵌孔18C、各内側ブッシュ20の内側筒部20Aに連結ピン23を挿嵌する。これにより、摩耗した外側ブッシュ16と内側ブッシュ20の交換作業が終了する。

かくして、第1の実施の形態によれば、アームボス12のボス筒体14に対し、外側ブッシュ16をボルト17を用いて回転不可能に、かつ着脱可能に取付けると共に、各ブラケット18に対し、内側ブラケット20をボルト22を用いて回転不可能に、かつ着脱可能に取付け、アーム6に対してバケット7が回動したときには、外側ブッシュ16の外側筒部16Aと、この外側筒部16Aに挿嵌された内側ブッシュ20の内側筒部20Aとが摺動面を形成する構成としている。

このため、アーム6に対してバケット7を繰返し回動させることにより、外側ブッシュ16および内側ブッシュ20が摩耗したとしても、外側ブッシュ16をアームボス12の各ボス筒体14に対し、ボルト17を用いて容易に取付け、取外しすることができる。また、内側ブッシュ20を各ブラケット18に対し、ボルト22を用いて容易に取付け、取外しすることができる。

この結果、例えば従来技術のように、特殊な治具や溶断等の手段を用いて摩耗したブッシュを取外す作業を不要とすることができ、外側ブッシュ16、内側ブッシュ20を交換する作業を容易に行うことができる。

また、本実施の形態によれば、外側ブッシュ16の外側鍔部16Bには外側傾斜面16Eが設けられ、内側ブッシュ20の内側鍔部20Bには内側傾斜面20Eが設けられ、これら外側傾斜面16Eと内側傾斜面20Eとの間には、全周に亘って断面V字状のシール溝21が形成され、このシール溝21にはOリング26が設けられている。これにより、外側鍔部16Bの外側端面16Dと、内側鍔部20Bの摺接面20Dとの間の隙間が、Oリング26によってシールされるので、この隙間内に土砂等の異物が侵入するのを抑えることができる。

一方、本実施の形態によれば、外側ブッシュ16のうち外側筒部16Aと外側鍔部16Bとが交わる内周側の角隅部には全周シール溝16Gが設けられ、この全周シール溝16Gには、環状のダストシール27が設けられている。これにより、内側ブッシュ20の内側筒部20Aと内側鍔部20Bとが交わる角隅部20Gが、ダストシール27によってシールされる。この結果、外側ブッシュ16の外側鍔部16Bと内側ブッシュ20の内側鍔部20Bとの間の隙間内に土砂等の塵埃が侵入したとしても、この塵埃が外側筒部16Aと内側筒部20Aとの摺動面に侵入するのを、ダストシール27によって抑えることができる。

従って、外側ブッシュ16の外側筒部16Aおよび外側鍔部16Bと、内側ブッシュ20の内側筒部20Aおよび内側鍔部20Bが早期に摩耗するのを抑えることができ、外側ブッシュ16および内側ブッシュ20の寿命を延ばすことができるので、軸受装置11の信頼性を高めることができる。

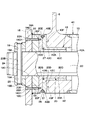

次に、図5および図6は本発明の第2の実施の形態を示し、本実施の形態の特徴は、外側ブッシュの外側筒部に廻止め部材を設けたことにある。なお、第2の実施の形態では、上述した第1の形態と同一の構成要素に同一符号を付し、その説明を省略するものとする。

第2の実施の形態に用いられるアームボス31は、第1の実施の形態によるアームボス12と同様に、中間筒体13と、左,右のボス筒体32(左側のみ図示)とを含んで構成されている。ボス筒体32の内周側は外側ブッシュ嵌合孔32Aとなり、この外側ブッシュ嵌合孔32Aには後述の外側ブッシュ33が挿嵌されている。ボス筒体32のうち中間筒体13とは反対側となる軸方向の外側端面32Bには、軸方向に延びる複数本(例えば4本)の溝状の雌スプライン部32Cが、周方向に均等な間隔をもって設けられている。これら各雌スプライン部32Cには、後述する外側ブッシュ33の雄スプライン部33Fが係合する構成となっている。

外側ブッシュ33は、第1の実施の形態による外側ブッシュ16に代えて第2の実施の形態に用いたものである。この外側ブッシュ33は、第1の実施の形態によるものとほぼ同様に、ボス筒体32の外側ブッシュ嵌合孔32Aに挿嵌される円筒状の外側筒部33Aと、円板状の外側鍔部33Bとにより、鍔付き円筒状の一体物として形成されている。外側筒部33Aの内周側は、内側ブッシュ20が摺動可能に挿嵌されるブッシュ挿嵌孔33Cとなっている。外側鍔部33Bのうちボス筒体14とは反対側の外側端面33Dは、内側ブッシュ20の内側鍔部20Bと対面している。

外側鍔部33Bの外周側には、テーパ状の外側傾斜面33Eが全周に亘って形成され、外側傾斜面33Eと内側ブッシュ20の内側鍔部20Bの外周側に設けられた内側傾斜面20Eとの間には、Oリング26が取付けられる断面V字状のシール溝21が形成されている。また、外側筒部33Aの外周面には、軸方向に延びる突堤状の複数本(例えば4本)の雄スプライン部33Fが、周方向に均等な間隔をもって設けられている。これら各雄スプライン部33Fが、アームボス31のボス筒体32に設けられた各雌スプライン部32Cに結合(スプライン結合)されることにより、外側ブッシュ33が、ボス筒体32に対し、回転不可能(廻止め状態)に、かつ着脱可能に取付けられている。さらに、外側筒部33Aと外側鍔部33Bとが交わる角隅部には、ダストシール27が取付けられる全周シール溝33Gが設けられている。

第2の実施の形態による軸受装置は、上述の如き外側ブッシュ33を有するもので、その基本的作用については、第1の実施の形態と格別差異はない。然るに、第2の実施の形態では、外側ブッシュ33の雄スプライン部33Fを、ボス筒体32の雌スプライン部32Cにスプライン結合するだけで、外側ブッシュ33を、ボス筒体32に対して回転不可能に、かつ着脱可能に取付けることができる。この結果、摩耗した外側ブッシュ33および内側ブッシュ20を交換するときの作業性を高めることができる。

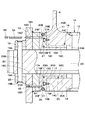

次に、図7および図8は本発明の第3の実施の形態を示し、本実施の形態の特徴は、外側ブッシュの外側鍔部に廻止め部材を設けたことにある。なお、第3の実施の形態では、上述した第1の形態と同一の構成要素に同一符号を付し、その説明を省略するものとする。

第3の実施の形態に用いられるアームボス41は、中間筒体13と、左,右のボス筒体42(左側のみ図示)とを含んで構成され、ボス筒体42の内周側は、外側ブッシュ嵌合孔42Aとなっている。ボス筒体42のうち中間筒体13とは反対側となる外側端面42Bには、周方向に延びる複数本(例えば4本)の凹陥溝42Cが、周方向に均等な間隔をもって設けられている。これら各凹陥溝42Cには、後述する外側ブッシュ43の各突起部43Fが係合する構成となっている。

外側ブッシュ43は、ボス筒体42の外側ブッシュ嵌合孔42Aに挿嵌される円筒状の外側筒部43Aと、円板状の外側鍔部43Bとにより、鍔付き円筒状の一体物として形成されている。外側筒部43Aの内周側は、内側ブッシュ20が摺動可能に挿嵌されるブッシュ挿嵌孔43Cとなっている。外側鍔部43Bのうちボス筒体42とは反対側の外側端面43Dは、内側ブッシュ20の内側鍔部20Bと対面している。

外側鍔部43Bの外周側には、テーパ状の外側傾斜面43Eが全周に亘って形成され、外側傾斜面43Eと内側ブッシュ20の内側鍔部20Bに設けられた内側傾斜面20Eとの間には、Oリング26が取付けられる断面V字状のシール溝21が形成されている。一方、外側鍔部43Bのうちボス筒体42と対面する面には、ボス筒体42の外側端面42Bに設けられた各凹陥溝42Cに対応する部位に、軸方向に突出する板状の複数(例えば4個)の突起部43Fが、周方向に均等な間隔をもって設けられている。これら各突起部43Fを、ボス筒体42に設けられた各凹陥溝42Cに嵌合させることにより、外側ブッシュ43が、ボス筒体42に対し、回転不可能(廻止め状態)に、かつ着脱可能に取付けられている。さらに、外側筒部43Aと外側鍔部43Bとが交わる角隅部には、ダストシール27が取付けられる全周シール溝43Gが設けられている。

第3の実施の形態による軸受装置は、上述の如き外側ブッシュ43を有するもので、その基本的作用については、第1の実施の形態と格別差異はない。然るに、第3の実施の形態では、外側ブッシュ43の各突起部43Fを、ボス筒体42の各凹陥溝42Cに嵌合させるだけで、外側ブッシュ43を、ボス筒体42に対して回転不可能に、かつ着脱可能に取付けることができる。この結果、摩耗した外側ブッシュ43および内側ブッシュ20を交換するときの作業性を高めることができる。

次に、図9および図10は本発明の第4の実施の形態を示し、本実施の形態の特徴は、外側ブッシュの外側筒部と外側鍔部とを別部材により形成したことにある。なお、第4の実施の形態では、上述した第1の形態と同一の構成要素に同一符号を付し、その説明を省略するものとする。

第4の実施の形態に用いられる外側ブッシュ51は、ボス筒体14の外側ブッシュ嵌合孔14Aに挿嵌される円筒状の外側筒部52と、外側筒部52とは別部材として形成された中空な環状の外側鍔部53とを組合わせて構成されている。

外側筒部52は、円筒体からなり、外側筒部52の内周側は、内側ブッシュ20の内側筒部20Aが挿嵌されるブッシュ挿嵌孔52Aとなっている。外側筒部52のうち外側鍔部53側となる端部の外周側には、径方向外側に突出する複数(例えば4個)の嵌合突起52Bが、周方向に均等な間隔をもって設けられている。一方、外側筒部52のうち外側鍔部53側となる端部の内周側には、ダストシール27を取付けるための全周シール溝52Cが設けられている。

外側鍔部53は、環状の平板からなり、外側鍔部53の内周側は、外側筒部52の外周側が嵌合する筒部嵌合孔53Aとなっている。筒部嵌合孔53Aには、径方向外向きに凹陥した複数(例えば4個)の嵌合凹部53Bが設けられ、各嵌合凹部53Bには、外側筒部52に設けられた各嵌合突起52Bが嵌合する。また、外側鍔部53の外周側には、テーパ状の外側傾斜面53Cが全周に亘って形成され、外側傾斜面53Cと内側ブッシュ20の内側鍔部20Bに設けられた内側傾斜面20Eとの間には、Oリング26が取付けられるシール溝21が形成されている。

一方、外側鍔部53には、ボス筒体14に設けられた各雌ねじ穴14Cと対応する位置に、軸方向に貫通する4個のボルト挿通孔53Dが設けられている。これら各ボルト挿通孔53Dの端部には、ボルト17の頭部17Aを収容する座ぐり穴53D1が同軸に設けられている。

外側ブッシュ51は、外側鍔部53の筒部嵌合孔53Aに外側筒部52を嵌合させると共に、外側鍔部53の各嵌合凹部53Bに外側筒部52の各嵌合突起52Bを嵌合させることにより一体化される。そして、外側ブッシュ51は、外側筒部52をボス筒体14の外側ブッシュ嵌合孔14Aに挿嵌した状態で、外側鍔部53の各ボルト挿通孔53Dに挿通されたボルト17を、ボス筒体14の各雌ねじ穴14Cに螺着することにより、ボス筒体14に対して回転不可能、かつ着脱可能に取付けられている。

第4の実施の形態による軸受装置は、上述の如き外側ブッシュ51を有するもので、第4の実施の形態においても、上述した第1の実施の形態と同様の作用効果を得ることができるものである。

なお、上述した各実施の形態では、内側ブッシュ20を、ボルト22を用いてブラケット18に締結した場合を例示している。しかし、本発明はこれに限るものではなく、例えば図11に示す変形例のように構成してもよい。即ち、内側ブッシュ20の内側鍔部20Bに、雌ねじ穴20Fに代わる複数のピン挿嵌穴20F′を設けると共に、ブラケット18に設けられた各ボルト挿通孔18Dに雌ねじ部18D′を形成する。そして、ブラケット18の各ボルト挿通孔18Dと内側ブッシュ20の各ピン挿嵌穴20F′とに、円柱状の廻止めピン54を挿嵌し、ブラケット18の雌ねじ部18D′に螺入した穴付き止めねじ(ホロセットスクリュ)55によって廻止めピン54を抜止めする構成といてもよい。

また、上述した第1の実施の形態では、外側ブッシュ16および内側ブッシュ20を含油焼結金属を用いて形成した場合を例示している。しかし、本発明はこれに限らず、例えば、金属材料を用いて形成された外側ブッシュおよび内側ブッシュの摺動面に、耐摩耗性材料を埋込む構成としてもよい。

さらに、上述した各実施の形態では、油圧ショベル1のアーム6とバケット7との間のピン結合部に用いた軸受装置11を例示している。しかし、本発明はこれに限らず、本発明に係る軸受装置は、例えば上部旋回体3とブーム5との間のピン結合部、ブーム5とアーム6との間のピン結合部等、2部材間を回動可能に連結する部分に広く適用することができるものである。