JP2016120562A - 切削液タンク - Google Patents

切削液タンク Download PDFInfo

- Publication number

- JP2016120562A JP2016120562A JP2014262042A JP2014262042A JP2016120562A JP 2016120562 A JP2016120562 A JP 2016120562A JP 2014262042 A JP2014262042 A JP 2014262042A JP 2014262042 A JP2014262042 A JP 2014262042A JP 2016120562 A JP2016120562 A JP 2016120562A

- Authority

- JP

- Japan

- Prior art keywords

- cutting fluid

- fluid

- ejection

- ejection head

- tank body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q11/00—Accessories fitted to machine tools for keeping tools or parts of the machine in good working condition or for cooling work; Safety devices specially combined with or arranged in, or specially adapted for use in connection with, machine tools

- B23Q11/0042—Devices for removing chips

- B23Q11/0057—Devices for removing chips outside the working area

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q11/00—Accessories fitted to machine tools for keeping tools or parts of the machine in good working condition or for cooling work; Safety devices specially combined with or arranged in, or specially adapted for use in connection with, machine tools

- B23Q11/10—Arrangements for cooling or lubricating tools or work

- B23Q11/1069—Filtration systems specially adapted for cutting liquids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/20—Jet mixers, i.e. mixers using high-speed fluid streams

- B01F25/21—Jet mixers, i.e. mixers using high-speed fluid streams with submerged injectors, e.g. nozzles, for injecting high-pressure jets into a large volume or into mixing chambers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B3/00—Spraying or sprinkling apparatus with moving outlet elements or moving deflecting elements

- B05B3/02—Spraying or sprinkling apparatus with moving outlet elements or moving deflecting elements with rotating elements

- B05B3/04—Spraying or sprinkling apparatus with moving outlet elements or moving deflecting elements with rotating elements driven by the liquid or other fluent material discharged, e.g. the liquid actuating a motor before passing to the outlet

- B05B3/06—Spraying or sprinkling apparatus with moving outlet elements or moving deflecting elements with rotating elements driven by the liquid or other fluent material discharged, e.g. the liquid actuating a motor before passing to the outlet by jet reaction, i.e. creating a spinning torque due to a tangential component of the jet

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B27/00—Tools for turning or boring machines; Tools of a similar kind in general; Accessories therefor

- B23B27/10—Cutting tools with special provision for cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q11/00—Accessories fitted to machine tools for keeping tools or parts of the machine in good working condition or for cooling work; Safety devices specially combined with or arranged in, or specially adapted for use in connection with, machine tools

- B23Q11/0042—Devices for removing chips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23Q—DETAILS, COMPONENTS, OR ACCESSORIES FOR MACHINE TOOLS, e.g. ARRANGEMENTS FOR COPYING OR CONTROLLING; MACHINE TOOLS IN GENERAL CHARACTERISED BY THE CONSTRUCTION OF PARTICULAR DETAILS OR COMPONENTS; COMBINATIONS OR ASSOCIATIONS OF METAL-WORKING MACHINES, NOT DIRECTED TO A PARTICULAR RESULT

- B23Q11/00—Accessories fitted to machine tools for keeping tools or parts of the machine in good working condition or for cooling work; Safety devices specially combined with or arranged in, or specially adapted for use in connection with, machine tools

- B23Q11/10—Arrangements for cooling or lubricating tools or work

- B23Q11/1084—Arrangements for cooling or lubricating tools or work specially adapted for being fitted to different kinds of machines

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B55/00—Safety devices for grinding or polishing machines; Accessories fitted to grinding or polishing machines for keeping tools or parts of the machine in good working condition

- B24B55/02—Equipment for cooling the grinding surfaces, e.g. devices for feeding coolant

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B55/00—Safety devices for grinding or polishing machines; Accessories fitted to grinding or polishing machines for keeping tools or parts of the machine in good working condition

- B24B55/02—Equipment for cooling the grinding surfaces, e.g. devices for feeding coolant

- B24B55/03—Equipment for cooling the grinding surfaces, e.g. devices for feeding coolant designed as a complete equipment for feeding or clarifying coolant

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23B—TURNING; BORING

- B23B2250/00—Compensating adverse effects during turning, boring or drilling

- B23B2250/12—Cooling and lubrication

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/8593—Systems

- Y10T137/85954—Closed circulating system

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T137/00—Fluid handling

- Y10T137/8593—Systems

- Y10T137/86348—Tank with internally extending flow guide, pipe or conduit

- Y10T137/86372—Inlet internally extending

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Auxiliary Devices For Machine Tools (AREA)

Abstract

Description

切削液供給ポンプにより工作機械の加工室内に向けて吐出された切削液は、ワークから削り取られた切粉とともに加工室外に排出される。排出された切削液は、これに混入した切粉がチップコンベアやフィルタによって分離除去された後、切削液タンクのタンク本体に流入して一時的に貯留され、ここから切削液供給ポンプにより再び加工室へ供給される。

但し、チップコンベアやフィルタによっては、切削液に混入した切粉を100%分離除去することができず、ある程度の量の切粉は、切削液とともに切削液タンクのタンク本体内に流入してしまう。しかしながら、タンク本体内に入り込んだ切粉が切削液供給ポンプ等の機器に吸い込まれると、機器が損傷したり、故障したりするおそれがあった。

また、切削液とともに流入した切粉は、徐々にタンク本体内に蓄積され、それによってタンク本体の有効容積、すなわち切削液自体を貯留するための容積が低減する。そのため、切削液を加工室内へ向けて大量に供給すると、タンク本体内の切削液が枯渇してしまうという問題が生じる。

さらに、切粉は、沈殿してタンク本体の底部に堆積するため、一見しただけでは堆積の状態や量を把握するのが難しい上、堆積した切粉を取り除く作業も多大な時間と手間を要するものであった。

しかしながら、切削液に含まれる切粉は、タンク本体の全域に広がって、その底部に沈殿堆積するため、これを切粉分離装置によって回収しようとしても、同装置の周辺領域のものしか回収されず、タンク本体のその他の領域に堆積した切粉については、回収することができなかった。

また、タンク本体内の切削液の流れが速ければ、切削液に混入した切粉もその流れに乗って移動するため、タンク本体の底部に切粉が堆積するのが防止または軽減されるかもしれない。しかしながら、タンク本体内を流れる切削液の量は、ワークの加工に必要とされる切削液の量に応じて変動するため、流速も一定せず、流速が遅くなったり、流れが停止したりする場合もあった。

さらに、切削液タンクのタンク本体は、設置スペースに対して最大限の容積を確保することが求められる上、チップコンベア等の機器を配設する場合も多く、それによって構造や形状に様々な制約を受ける。そのため、タンク本体内に複雑に入り組んだ狭い箇所が形成され、そのような箇所に切粉を含んだ切削液が滞留して、底部に切粉が堆積してしまうという問題があった。

例えば、下記の特許文献1に記載の切削液タンクは、タンク本体内に、これを前後に仕切る中央分離板と、1コーナー部に位置する切粉溜めポケットと、中央分離板の両側を中央分離板に沿って移動可能な前後2つの移動板とが設けられ、また、各移動板に、タンク本体内に切削液の循環流を形成するように切削液を噴出するノズルと、タンク本体の底部に堆積した切粉をかき取るかき板とが設けられているものである。

下記の特許文献2には、タンク本体内からポンプで吸い上げた切削液を、タンク本体の壁面に沿うようにノズルから噴射することにより、タンク本体内の切削液に渦流を形成して、タンク本体の底部に切粉が堆積するのを防止するようにした切削液タンクが開示されている。下記の特許文献3にも、これと同様の構成を備えた切削液タンクが開示されているが、同切削液タンクでは、渦流によってタンク本体の中心部に集められた切粉を切削液とともにポンプで吸い上げ、これをフィルタに通した後、再びタンク本体に戻すようになっている。

また、下記の特許文献4,5には、切削液タンクのタンク本体内に切削液を撹拌するスクリューを設置して、切粉がタンク本体の底部に堆積するのを防止することが開示されている。

また、特許文献2,3記載の切削液タンクのようにタンク本体内に切削液の渦流を形成する手段の場合、タンク本体内にチップコンベア等が設置されていると、それによって流れを阻害される上、切削液の流れが一定のものとなるため、切粉が堆積する箇所が生じるおそれがあった。

さらに、特許文献4,5記載の切削液タンクのようにスクリューを使用する場合も、その効果はタンク本体の一定範囲に限られ、タンク本体内の広い範囲に切粉が堆積するのを効果的に防止することができないという問題があった。

また、流体噴射手段は、ノズル等の噴射口をタンク本体内に固定状に多数設置するものではなく、噴射口の向きや位置を時間的に変化させるものであるので、設置数は最低1つで足りる上、噴射する流体の総量がそれ程膨大にならず、流体の噴射に必要なポンプ等も大型化する必要がない。

従って、上記1)の切削液タンクによれば、タンク本体内に切粉が堆積するのを、従来技術と比べてより効果的に防止することができるので、清掃等のメンテナンスの負担が少なくなり、タンク本体の有効容積を維持して所望量の切削液を工作機械に安定して供給することができる。また、上記1)の切削液タンクによれば、大掛かりな設備やコストを要することなく、上記効果が得られる。

しかも、上記8)の切削液タンクによれば、噴射ヘッドが、タンク本体から噴射口に供給される切削液の流れの力で作動する油圧モータによって駆動されるので、経済的である。

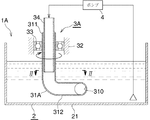

図1および図2は、この発明の第1の実施形態を示すものである。

この実施形態の切削液タンク(1A)は、タンク本体(2)と、タンク本体(2)内に設置された流体噴射装置(3A)とを備えている。

また、タンク本体(2)内には、工作機械の加工室に向けて切削液を供給する切削液供給ポンプが備えられているとともに、所定箇所(好ましくは、切削液供給ポンプに近接した箇所)に、遠心分離器やマグネットセパレータ等よりなる切粉分離装置が設置されている。

タンク本体(2)内において、切粉を含んだ切削液は、全体として、流入箇所から切削液供給ポンプに向かう流れを形成する。

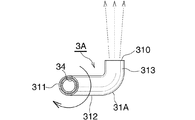

噴射ヘッド(31A)は、固定状の保持筒体(32)の内側に軸受(33)を介して垂直回転軸を中心に回転可能に設けられた垂直筒部(311)と、垂直筒部(311)の下端から半径方向外方にのびた下部水平筒部(312)と、下部水平筒部(312)の先端から下部水平筒部(312)の軸線方向と直交する水平方向に短く折れ曲がった屈曲端部(313)とを備えている。

噴射口(310)は、屈曲端部(313)の開口によって構成されており、噴射ヘッド(31A)の垂直回転軸とねじれの位置にある。噴射口(310)のサイズや形状は、堆積した切粉を吹き飛ばして巻き上げるのに必要な噴流が得られるように、適宜設定される。

噴射ヘッド(31A)の垂直筒部(311)の内側には、噴射流体供給管(34)の一部が挿入されている。噴射流体供給管(34)には、タンク本体(2)内に貯留されている切削液の一部が、ポンプ(4)によって吸い上げられ、噴射流体として供給される。なお、ポンプ(4)としては、遠心分離器を使用してもよく、それによって、切削液に含まれる切粉の吸い込みによる損傷や故障を回避することができる。また、ポンプ(4)は、切削液供給ポンプと兼用にして、吐出される切削液の一部を噴射流体としてもよい。

噴射ヘッド(31A)の垂直筒部(311)と、噴射流体供給管(34)との間には、垂直筒部(311)の回転運動を妨げないように、若干の隙間が設けられているが、噴射流体である切削液は、その慣性により、上記隙間を流れることなく噴射ヘッド(31A)先端の噴射口(310)に向けて流れる。但し、噴射ヘッド(31A)の垂直筒部(311)と噴射流体供給管(34)との間のシール性を高めて噴射流体の漏れをより確実に防止するために、両者(311)(34)間にパッキン等のシール部材を介在させるようにしてもよい。

すなわち、流体噴射装置(3A)のポンプ(4)を作動させて、タンク本体(2)内の切削液の一部を、噴射ヘッド(31A)先端の噴射口(310)から噴射すると、噴射された切削液の反力によって、噴射ヘッド(31A)が垂直回転軸を中心に回転させられる。これにより、噴射口(310)の向きが360°の範囲で回転速度に応じて変化させられる。噴射口(310)から噴射された切削液は、タンク本体(2)内の広範囲にわたって底部(21)に堆積した切粉を吹き飛ばして巻き上げる。巻き上げられた切粉は、切削液の全体流れに乗って下流側に向かい、切粉分離装置において切削液から分離除去される。切粉が分離除去された切削液は、切削液供給ポンプによって、再び工作機械の加工室内に送られる。

図3は、この発明の第2の実施形態を示すものである。

第2の実施形態の切削液タンク(1B)は、以下の点を除いて、図1および図2に示す第1の実施形態の切削液タンク(1A)と実質的に同じである。

すなわち、この実施形態の切削液タンク(1B)では、流体噴射装置(3B)の噴射ヘッド(31B)が、屈曲端部を備えておらず、下部水平筒部(312)の先端開口によって噴射口(310)が構成されている。したがって、噴射口(310)は、噴射ヘッド(31B)の垂直回転軸と直交する方向を向いている。

そして、噴射ヘッド(31B)は、モータ(51)により回転駆動されるようになっている。具体的に説明すると、モータ(51)の出力軸(511)に取り付けられた駆動歯車(52)と、駆動歯車に(52)に噛み合うように噴射ヘッド(31B)の上端部に取り付けられた従動歯車(53)とを介して、モータ(51)の出力軸(511)の回転が噴射ヘッド(31B)に伝達され、噴射ヘッド(31B)が垂直回転軸を中心として回転させられる。

図4は、この発明の第3の実施形態を示すものである。

第3の実施形態の切削液タンク(1C)は、以下の点を除いて、図1および図2に示す第1の実施形態の切削液タンク(1A)と実質的に同じである。

すなわち、この実施形態の切削液タンク(1C)では、流体噴射装置(3C)の噴射ヘッド(31A)が、所定の回動角度内で往復回動させられるようになっている。噴射ヘッド(31A)は、2つのストッパ(61)(62)によって、その回動角度が90°に規制されている。第1のストッパ(61)は、噴射ヘッド(31A)がその噴射口(310)を図4の上方に向けた回動位置(図4に実線で示す位置)にある時に、下部水平筒部(312)の側面と当接するように設けられている。また、第2のストッパ(62)は、噴射ヘッド(31A)がその噴射口(310)を図4の左方に向けた回動位置(図4に鎖線で示す位置)にある時に、下部水平筒部(312)の側面と当接するように設けられている。なお、噴射ヘッド(31A)の回動角度は、図示のような90°に限定されるものではなく、設置箇所等の条件に応じて適宜設定可能である。

また、噴射ヘッド(31A)は、圧縮コイルばね(63)によって、図4の反時計回り方向に付勢されている。なお、圧縮コイルばね(63)に代えて、他の付勢手段を用いてもよい。

さらに、この実施形態では、噴射口(310)から噴射される切削液の流量が時間的に変化させられるようになっている。これは、例えば、タンク本体内の切削液を吸い上げて噴射ヘッド(31A)に供給するポンプを、一定時間毎に間欠的に作動させるか、または、流量制御装置によって流量が増減を繰り返すように作動させることによって行われる。

噴射ヘッド(31A)は、噴射口(310)から切削液が噴射されない時には、圧縮コイルばね(63)の付勢力によって、図4の鎖線位置に保持されるが、噴射口(310)から切削液が噴射されると、その反力により図4の時計回り方向に回動させられて、図4の実線位置まで来る。そして、噴射口(310)からの切削液の噴射が停止するかまたはその流量が少なくなると、噴射ヘッド(31A)は、圧縮コイルばね(63)の付勢力によって、再び図4の鎖線位置まで回動させられる。

つまり、以上の操作を繰り返すことにより、噴射ヘッド(31A)が、垂直回転軸を中心として、90°の回動角度内で往復回動させられ、これが図4の時計回り方向に回動する間に、噴射口(310)から噴射された所要量の切削液によって、タンク本体(2)内の所定範囲に堆積した切粉を吹き飛ばして巻き上げることができる。

同図に示すように、この実施形態の切削液タンク(1D)では、流体噴射装置(3D)が、直線状のレール(7)上を往復移動可能な噴射ヘッド(31D)を備えているものである。また、噴射ヘッド(31C)には、互いに向きの異なる2つの噴射口(360)が設けられている。

より詳しく説明すると、噴射ヘッド(31D)は、レール(7)に沿って移動可能な移動体(8)に固定状に取り付けられているベース部材(35)と、ベース部材(35)を垂直方向に貫通させられて下端がベース部材(35)の下面から突出させられている垂直筒部(361)および垂直筒部(361)の下端から半径方向外方にのびている下部水平筒部(362)よりなる2つの噴射口部材(36)とを備えている。噴射口(360)は、2つの噴射口部材(36)における下部水平筒部(362)の先端開口によって構成されている。両噴射口部材(36)は、噴射ヘッド(31C)の移動方向に沿って並ぶように配置されている。また、両噴射口部材(36)は、レール(7)の長手方向と直交しない向き、具体的には、その一方の噴射口(360)が図5の左上を向き、同他方の噴射口(360)が図5の右上を向くように設けられている。

各噴射口部材(36)の垂直筒部(361)には、噴射流体供給管(34)の一部が挿入されており、第1の実施形態と同様に、タンク本体内に貯留されている切削液の一部が、ポンプによって吸い上げられ、噴射流体として供給される。

2つの噴射口(360)から噴射される切削液は、その流量割合が時間的に変化させられるようになっている。これは、例えば、2つの噴射口部材(36)に切削液を供給するポンプを、それぞれ間欠的に作動させるか、または、流量制御装置によって流量が増減を繰り返すように作動させるとともに、各ポンプによる上記作動のタイミングをずらすことによって行われる。あるいは、1つのポンプから吐出される切削液量を2つの噴射口部材で分配し、その分配比を変化させてもよい。

例えば、図5の右側の噴射口(360)から噴射される切削液の流量が多く、同左側の噴射口(360)から噴射される切削液の流量が少ない場合、両者の反力の差によって、噴射ヘッド(31D)は、レール(7)上を図5の左方向に移動させられる。そして、2つの噴射口(360)の流量割合が逆になると、噴射ヘッド(31D)は、レール(7)上を図5の右方向に移動させられる。これを繰り返すことにより、噴射ヘッド(31D)は、レール上を往復移動させられ、向きの異なる2つの噴射口(360)から所要量の切削液が移動方向ごとに交互に噴射される。

従って、この流体噴射装置(3D)を、例えばタンク本体内における外周壁または仕切壁に沿う箇所に設置して、切削液の噴射を行えば、タンク本体内の広範囲にわたって底部に堆積した切粉が噴流で吹き飛ばされて巻き上げられ、これらを下流側の切粉分離装置で分離除去することにより、切粉の堆積が効果的に防止される。

(2):タンク本体

(21):タンク本体の底部

(3A)(3B)(3C)(3D):流体噴射装置(流体噴射手段)

(31A)(31B)(31C)(31D):噴射ヘッド

(310)(360):噴射口

(4):ポンプ

(51):モータ

(61)(62):ストッパ

(63):圧縮コイルばね(付勢手段)

(7):レール(軌道)

Claims (11)

- 工作機械の加工部から流入した切粉を含んだ切削液を貯留するタンク本体内に、切粉を含んだ切削液に向けて流体を噴射しかつ噴射の向きおよび位置のうち少なくとも一方を時間的に変化させうる流体噴射手段が設けられている、切削液タンク。

- 流体噴射手段が、噴射口を有しかつ所定の運動が可能となるようにタンク本体内に設けられた噴射ヘッドを備えており、噴射ヘッドの運動によって噴射口の向きおよび位置のうち少なくとも一方が時間的に変化させられる、請求項1記載の切削液タンク。

- 噴射口から噴射される流体の反力が、噴射ヘッドを運動させるための駆動力の少なくとも一部として使用されている、請求項2記載の切削液タンク。

- 噴射ヘッドの運動が所定の回転軸を中心とする回転運動であって、噴射口が噴射ヘッドの回転軸とねじれの位置にあり、噴射口から噴射される流体の反力によって噴射ヘッドが回転させられる、請求項3記載の切削液タンク。

- 噴射ヘッドの運動が所定の回動角度内での往復回動運動であって、噴射ヘッドを一方の回動方向に向かって付勢する付勢手段が設けられているとともに、噴射口が、噴射される流体の反力を付勢手段による付勢方向と反対方向に作用させうるように設けられており、噴射口から噴射される流体の量が時間的に変化させられることによって、噴射ヘッドが往復回動させられる、請求項3記載の切削液タンク。

- 噴射ヘッドの運動が所定の軌道上の往復運動または循環運動であって、噴射ヘッドが互いに向きの異なる2つ以上の噴射口を有しており、各噴射口から噴射される流体の量の割合が時間的に変化させられることによって、噴射ヘッドが軌道上を往復移動または循環移動させられる、請求項3記載の切削液タンク。

- 噴射ヘッドの運動が所定の軌道上の循環運動であって、噴射口は軌道と直交しない向きに設置されており、噴射口から噴射される流体の反力によって噴射ヘッドが循環移動させられる、請求項3記載の切削液タンク。

- 噴射ヘッドを運動させるための駆動力が、外部駆動源によって発生させられる、請求項2記載の切削液タンク。

- 噴射口から噴射される流体が、タンク本体に貯留された切削液の一部であり、外部駆動源が、タンク本体から噴射口に供給される切削液の流れの力で作動する油圧モータである、請求項8記載の切削液タンク。

- 流体噴射手段によって噴射される流体が、タンク本体に貯留された切削液の一部である、請求項1〜8のいずれか1つに記載の切削液タンク。

- 流体噴射手段によって噴射される流体がエアである、請求項1〜8のいずれか1つに記載の切削液タンク。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014262042A JP2016120562A (ja) | 2014-12-25 | 2014-12-25 | 切削液タンク |

| DE102015122134.9A DE102015122134A1 (de) | 2014-12-25 | 2015-12-17 | Schneidfluidtank |

| US14/976,467 US9878414B2 (en) | 2014-12-25 | 2015-12-21 | Cutting fluid tank |

| CN201510990137.0A CN105729235A (zh) | 2014-12-25 | 2015-12-24 | 切削液箱 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014262042A JP2016120562A (ja) | 2014-12-25 | 2014-12-25 | 切削液タンク |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016120562A true JP2016120562A (ja) | 2016-07-07 |

| JP2016120562A5 JP2016120562A5 (ja) | 2017-08-10 |

Family

ID=56117024

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014262042A Pending JP2016120562A (ja) | 2014-12-25 | 2014-12-25 | 切削液タンク |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9878414B2 (ja) |

| JP (1) | JP2016120562A (ja) |

| CN (1) | CN105729235A (ja) |

| DE (1) | DE102015122134A1 (ja) |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106423604B (zh) * | 2016-12-01 | 2022-05-17 | 荔博实业(上海)有限公司 | 一种旋转式按摩喷嘴 |

| CN107252639A (zh) * | 2017-06-30 | 2017-10-17 | 重庆金满地肥料有限公司 | 一种喷液搅拌装置 |

| JP6637021B2 (ja) * | 2017-11-24 | 2020-01-29 | ファナック株式会社 | 切削液供給タイミング制御装置及び機械学習装置 |

| JP7021553B2 (ja) * | 2018-02-13 | 2022-02-17 | トヨタ自動車株式会社 | クーラントタンク |

| CN111730148A (zh) * | 2020-07-30 | 2020-10-02 | 盐城恒发精密齿轮有限公司 | 一种斜齿轮滚齿循环冷却装置 |

| CN112296746B (zh) * | 2020-10-30 | 2022-07-19 | 熙珑(上海)机床有限公司 | 一种数控机床的切削液用过滤装置 |

Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS52152174U (ja) * | 1976-05-15 | 1977-11-18 | ||

| JPS634458B2 (ja) * | 1982-07-30 | 1988-01-29 | Hashimoto Forming Kogyo Co | |

| JPH0295327A (ja) * | 1988-09-30 | 1990-04-06 | Mitsubishi Electric Corp | 食器洗浄機 |

| JPH02106248A (ja) * | 1988-10-14 | 1990-04-18 | Enomoto Kogyo Kk | 切削油タンク |

| JPH0442350U (ja) * | 1990-08-10 | 1992-04-10 | ||

| JPH0642045U (ja) * | 1992-11-11 | 1994-06-03 | オークマ株式会社 | 切削液タンク |

| JPH077855U (ja) * | 1993-06-30 | 1995-02-03 | 日立精工株式会社 | クーラント供給装置 |

| JPH1133875A (ja) * | 1997-07-16 | 1999-02-09 | Fuji Heavy Ind Ltd | 浄化システム |

| JP2003025185A (ja) * | 2001-07-16 | 2003-01-29 | Nippei Toyama Corp | クーラント供給装置 |

| JP2003117827A (ja) * | 2001-07-31 | 2003-04-23 | Nidek Co Ltd | 眼鏡レンズ加工の研削水タンク装置及びこれを備える眼鏡レンズ加工装置、並びに加工粕分離装置 |

| JP2004114221A (ja) * | 2002-09-26 | 2004-04-15 | Okuma Corp | 切削液タンク |

| JP2013103323A (ja) * | 2011-11-16 | 2013-05-30 | Mitsubishi Heavy Ind Ltd | 冷却媒体濾過装置 |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2624408B1 (fr) * | 1987-12-10 | 1990-05-25 | Tecnoma | Dispositif de nettoyage de l'interieur d'un recipient avec un jet de liquide |

| JPH044235U (ja) | 1990-04-27 | 1992-01-16 | ||

| JPH0442350A (ja) | 1990-06-08 | 1992-02-12 | Canon Inc | 文字処理装置 |

| US5221469A (en) * | 1991-12-09 | 1993-06-22 | Hydroflow, Inc. | Filtration system |

| JP2686396B2 (ja) | 1992-05-11 | 1997-12-08 | ミサワホーム株式会社 | 建物の構築方法 |

| US5301702A (en) * | 1992-09-28 | 1994-04-12 | Mckinney Robert D | Tank power jet assembly |

| JPH077855A (ja) | 1993-06-17 | 1995-01-10 | Fuji Electric Co Ltd | 分散電源の欠相検出装置 |

| US5454937A (en) * | 1994-09-19 | 1995-10-03 | Lewandowski; Adam F. | Collant filter and oil coalescer |

| US6418944B1 (en) * | 1996-11-18 | 2002-07-16 | Kevin R. White | Method and apparatus for cleaning spray guns |

| US6536468B1 (en) * | 1997-09-22 | 2003-03-25 | Kinetics Chempure Systems, Inc. | Whirlpool reduction cap |

| US6096198A (en) * | 1998-06-11 | 2000-08-01 | Halliburton Energy Services, Inc. | Apparatus for conditioning metal cutting fluids |

| AU3427899A (en) * | 1998-10-12 | 2000-05-01 | Petrojet International | Hydrodynamic stirring device and jet pipe |

| US6571959B1 (en) * | 1999-09-22 | 2003-06-03 | Robin C. Moore | Coolant fluid cleaning method and apparatus |

| US6488402B1 (en) * | 2001-03-30 | 2002-12-03 | Komax Systems, Inc. | Steam injector and tank mixer |

| US8333207B2 (en) * | 2008-09-04 | 2012-12-18 | Jackson Msc Llc | Spray arm for directing spray in a warewashing machine |

| CN102463227A (zh) * | 2010-11-03 | 2012-05-23 | 北京中电科电子装备有限公司 | 一种清洗装置及清洗方法 |

| JP5580388B2 (ja) * | 2012-11-02 | 2014-08-27 | ファナック株式会社 | フィルタ洗浄装置を備えた工作機械 |

| EP2770161B1 (en) * | 2013-02-20 | 2016-04-20 | EM Holding GmbH & Co. KG | Development and rehabilitation of boreholes, wells and springs by a rotary nozzle device with angle adjustable nozzles |

-

2014

- 2014-12-25 JP JP2014262042A patent/JP2016120562A/ja active Pending

-

2015

- 2015-12-17 DE DE102015122134.9A patent/DE102015122134A1/de not_active Withdrawn

- 2015-12-21 US US14/976,467 patent/US9878414B2/en not_active Expired - Fee Related

- 2015-12-24 CN CN201510990137.0A patent/CN105729235A/zh active Pending

Patent Citations (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS52152174U (ja) * | 1976-05-15 | 1977-11-18 | ||

| JPS634458B2 (ja) * | 1982-07-30 | 1988-01-29 | Hashimoto Forming Kogyo Co | |

| JPH0295327A (ja) * | 1988-09-30 | 1990-04-06 | Mitsubishi Electric Corp | 食器洗浄機 |

| JPH02106248A (ja) * | 1988-10-14 | 1990-04-18 | Enomoto Kogyo Kk | 切削油タンク |

| JPH0442350U (ja) * | 1990-08-10 | 1992-04-10 | ||

| JPH0642045U (ja) * | 1992-11-11 | 1994-06-03 | オークマ株式会社 | 切削液タンク |

| JPH077855U (ja) * | 1993-06-30 | 1995-02-03 | 日立精工株式会社 | クーラント供給装置 |

| JPH1133875A (ja) * | 1997-07-16 | 1999-02-09 | Fuji Heavy Ind Ltd | 浄化システム |

| JP2003025185A (ja) * | 2001-07-16 | 2003-01-29 | Nippei Toyama Corp | クーラント供給装置 |

| JP2003117827A (ja) * | 2001-07-31 | 2003-04-23 | Nidek Co Ltd | 眼鏡レンズ加工の研削水タンク装置及びこれを備える眼鏡レンズ加工装置、並びに加工粕分離装置 |

| JP2004114221A (ja) * | 2002-09-26 | 2004-04-15 | Okuma Corp | 切削液タンク |

| JP2013103323A (ja) * | 2011-11-16 | 2013-05-30 | Mitsubishi Heavy Ind Ltd | 冷却媒体濾過装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20160184946A1 (en) | 2016-06-30 |

| DE102015122134A1 (de) | 2016-06-30 |

| CN105729235A (zh) | 2016-07-06 |

| US9878414B2 (en) | 2018-01-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2016120562A (ja) | 切削液タンク | |

| JP6738168B2 (ja) | フィルタユニット、それを有するフィルタチップコンベア、および、フィルタチップコンベアによる濾過方法 | |

| JP5701925B2 (ja) | ミスト及び粉塵の捕集装置 | |

| JP6114384B2 (ja) | 遠心分離器 | |

| KR101314181B1 (ko) | 더스트 포집장치 | |

| KR20150009519A (ko) | 정화 장치를 구비한 도장 부스 | |

| CN113365782B (zh) | 浆料供给装置、湿式喷砂加工装置以及浆料供给方法 | |

| WO2019054134A1 (ja) | 濾過装置 | |

| KR101797458B1 (ko) | 공기와 물 정화장치 | |

| KR20140142979A (ko) | 노즐을 구비한 집진기용 에어 블로우 장치 | |

| CN108430694A (zh) | 过滤装置 | |

| CN103170219A (zh) | 气体清洗装置 | |

| JP2016182592A (ja) | オイルミスト集塵機 | |

| JP2020062728A (ja) | 工作機械の切削液タンク | |

| KR101576379B1 (ko) | 공작기계의 세척수 클리닝 장치 | |

| JP2016120579A (ja) | 切削液タンク | |

| JP6239367B2 (ja) | ワーク加工装置及びワーク切断方法 | |

| JP6562688B2 (ja) | 洗浄装置 | |

| JP3202396U (ja) | 冷却装置 | |

| WO2012004873A1 (ja) | フィルター機構 | |

| JP5931771B2 (ja) | 線状体の洗浄装置及び洗浄方法 | |

| KR101701897B1 (ko) | 분리기 | |

| JP2016059841A (ja) | ワーク表面浄化装置 | |

| KR20160024678A (ko) | 소재 세정 설비 | |

| JP2020138276A (ja) | 切削液タンク |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170703 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170703 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20180409 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180417 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20181106 |