JP2016086719A - パック野菜の生産方法 - Google Patents

パック野菜の生産方法 Download PDFInfo

- Publication number

- JP2016086719A JP2016086719A JP2014224059A JP2014224059A JP2016086719A JP 2016086719 A JP2016086719 A JP 2016086719A JP 2014224059 A JP2014224059 A JP 2014224059A JP 2014224059 A JP2014224059 A JP 2014224059A JP 2016086719 A JP2016086719 A JP 2016086719A

- Authority

- JP

- Japan

- Prior art keywords

- vegetables

- water

- tank

- ozone

- cut

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23B—PRESERVING, e.g. BY CANNING, MEAT, FISH, EGGS, FRUIT, VEGETABLES, EDIBLE SEEDS; CHEMICAL RIPENING OF FRUIT OR VEGETABLES; THE PRESERVED, RIPENED, OR CANNED PRODUCTS

- A23B7/00—Preservation or chemical ripening of fruit or vegetables

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23B—PRESERVING, e.g. BY CANNING, MEAT, FISH, EGGS, FRUIT, VEGETABLES, EDIBLE SEEDS; CHEMICAL RIPENING OF FRUIT OR VEGETABLES; THE PRESERVED, RIPENED, OR CANNED PRODUCTS

- A23B7/00—Preservation or chemical ripening of fruit or vegetables

- A23B7/14—Preserving or ripening with chemicals not covered by groups A23B7/08 or A23B7/10

- A23B7/144—Preserving or ripening with chemicals not covered by groups A23B7/08 or A23B7/10 in the form of gases, e.g. fumigation; Compositions or apparatus therefor

- A23B7/148—Preserving or ripening with chemicals not covered by groups A23B7/08 or A23B7/10 in the form of gases, e.g. fumigation; Compositions or apparatus therefor in a controlled atmosphere, e.g. partial vacuum, comprising only CO2, N2, O2 or H2O

-

- A—HUMAN NECESSITIES

- A23—FOODS OR FOODSTUFFS; TREATMENT THEREOF, NOT COVERED BY OTHER CLASSES

- A23B—PRESERVING, e.g. BY CANNING, MEAT, FISH, EGGS, FRUIT, VEGETABLES, EDIBLE SEEDS; CHEMICAL RIPENING OF FRUIT OR VEGETABLES; THE PRESERVED, RIPENED, OR CANNED PRODUCTS

- A23B7/00—Preservation or chemical ripening of fruit or vegetables

- A23B7/14—Preserving or ripening with chemicals not covered by groups A23B7/08 or A23B7/10

- A23B7/153—Preserving or ripening with chemicals not covered by groups A23B7/08 or A23B7/10 in the form of liquids or solids

Landscapes

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Wood Science & Technology (AREA)

- Zoology (AREA)

- Food Science & Technology (AREA)

- Polymers & Plastics (AREA)

- Storage Of Fruits Or Vegetables (AREA)

Abstract

【課題】褐変が十分に抑制され、しかも保存性も十分なパック野菜の生産方法を提供する。【解決手段】カット野菜をオゾン水に接触させて前記カット野菜を殺菌する殺菌工程S3と、殺菌工程S3において殺菌されたカット野菜を、40℃〜60℃の温水に接触させてヒートショック処理を行うヒートショック工程S4と、ヒートショック工程S4においてヒートショック処理されたカット野菜を包装材によって包装してパック野菜を得る包装工程S7と、パック野菜を0℃〜7℃の温度環境下で保存する保存工程S8と、を含む。【選択図】図2

Description

本発明は、パック野菜の生産方法に関する。

核家族化や共働きの増加を背景に、野菜を切ることなくそのまま調理したり食べたりすることができるカット野菜の需要が増している。カット野菜は、畑から収穫された野菜が切断されて生産されるが、収穫された野菜には、泥や塵等の汚れや生菌が付着している。そのため、畑から収穫された野菜を洗浄や殺菌した後、切断されてカット野菜を得ることが多い。そして、得られたカット野菜は、包装(袋詰め等)されて、パック野菜として出荷される。

カット野菜の殺菌方法としては、大量調理施設衛生管理マニュアルに記載された、次亜塩素酸ナトリウム水溶液を用いた方法がある。具体的には、野菜が次亜塩素酸ナトリウム水溶液に所定時間浸漬されることで、野菜の殺菌が行われる。しかし、次亜塩素酸ナトリウム等の塩素系殺菌剤を用いると、野菜に塩素臭が残存することがある。また、有機塩素系の副生成物が生成することがあり、これにより、副生成物を除去するため、野菜を大量の水でリンスしなければならないことがある。

そこで、強い殺菌力を有するオゾン水が近年注目されている。オゾンは、触媒等により速やかに分解され、残存しにくいという利点もある。そこで、オゾンガスを水に溶解させたオゾン水を用いた殺菌方法が知られている。具体的には、例えば特許文献1には、洗浄した後の葉野菜に対して、オゾン水を用いて殺菌することが記載されている。

オゾンは強い殺菌力を有する。そのため、オゾンを溶解させた水、即ちオゾン水を用いて野菜を殺菌すると、野菜へのダメージが大きすぎ、殺菌された野菜に褐変が生じることがある。また、オゾン水による殺菌処理により、野菜に付着した大部分の生菌は死滅するものの、一部の生菌は死滅せずに野菜に残存することが多い。これにより、カット野菜の保存性(即ち、日持ちの長さ)が低下することがある。

そこで、褐変の抑制及び保存性の向上について本発明者らが検討したところ、オゾン水によって殺菌された野菜に対し、例えば40℃〜60℃程度の温水を用いたヒートショック処理を行えばよいことが見出された。特に、このようなヒートショック処理により、オゾン水による殺菌処理で死滅せずに残存した生菌を、ヒートショック処理時に接触する温水によって積極的に洗い流せることが見出された。

しかしながら、本発明者らがさらに検討したところ、カット野菜を袋詰め等してパック野菜としたときに、カット野菜の褐変は十分に抑制されるものの、カット野菜の保存性に依然として向上の余地があることがわかった。

本発明は前記の課題に鑑みてなされたものであり、本発明が解決しようとする課題は、褐変が十分に抑制され、しかも保存性も十分なパック野菜の生産方法を提供することにある。

本発明者らは前記課題を解決するために鋭意検討した結果、以下の知見を見出した。即ち、本発明は、カット野菜をオゾン水に接触させて前記カット野菜を殺菌する殺菌工程と、前記殺菌工程において殺菌されたカット野菜を、40℃〜60℃の温水に接触させてヒートショック処理を行うヒートショック工程と、前記ヒートショック工程においてヒートショック処理されたカット野菜を包装材によって包装してパック野菜を得る包装工程と、前記パック野菜を0℃〜7℃の温度環境下で保存する保存工程と、を含むことを特徴とする、パック野菜の生産方法に関する。

本発明によれば、褐変が十分に抑制され、しかも保存性も十分なパック野菜の生産方法を提供することができる。

以下、図面を適宜参照しながら、本発明実施するための形態(本実施形態)を説明する。

[1.第1実施形態]

図1は、本実施形態の生産システム100の系統図である。生産システム100では、カットされた野菜(カット野菜)に対して殺菌等の処理が施された後に袋詰めされることで、パック野菜が得られるようになっている。生産システム100は、予洗槽1と、殺菌槽2と、温水槽3と、すすぎ槽4と、脱水槽5と、包装機6とを備える。カット野菜はこれらにおいてこの順で処理されて、パック野菜が得られる。生産システム100により殺菌可能なカット野菜としてはどのようなものでもよいが、褐変が特に生じ易いという観点から、本実施形態では、キャベツやレタス等の葉物野菜を対象として、殺菌を行っている。

図1は、本実施形態の生産システム100の系統図である。生産システム100では、カットされた野菜(カット野菜)に対して殺菌等の処理が施された後に袋詰めされることで、パック野菜が得られるようになっている。生産システム100は、予洗槽1と、殺菌槽2と、温水槽3と、すすぎ槽4と、脱水槽5と、包装機6とを備える。カット野菜はこれらにおいてこの順で処理されて、パック野菜が得られる。生産システム100により殺菌可能なカット野菜としてはどのようなものでもよいが、褐変が特に生じ易いという観点から、本実施形態では、キャベツやレタス等の葉物野菜を対象として、殺菌を行っている。

また、生産システム100は、ほかにも、殺菌槽2に供給されるオゾン水を調製するための冷却装置8及びオゾン水調製槽9、回収されたオゾンガスを貯蔵する回収オゾンガスタンク10、温水循環ラインにおいて循環する温水を調製するための加熱装置11及び混合装置12、並びに、すすぎ槽4に供給される冷水を調製するための冷却装置13を備えている。

さらに、包装機6には冷却装置7が備えられ、カット野菜の袋詰めは、0℃以上7℃以下の低温下で行われるようになっている。また、詳細は後記するが、カット野菜の袋詰めは、酸素濃度及び二酸化炭素濃度が制御された空間内(雰囲気)で行われるようになっている。

給水源としては、水道水が用いられるほか、例えば殺菌処理が施された井戸水が生産システム100に給水される。生産システム100に給水された水は、そのまま予洗槽1に供給されるほか、冷却装置8や冷却装置13で冷却された後にオゾン水調製槽9やすすぎ槽4に供給される。また、図示はしないが、給水された水の一部は加熱装置11にも供給され、加熱された後、温水槽3に供給されて、温水循環ラインを通流する。

また、排水としては、予洗槽1で使用された後の水、殺菌槽2で使用された後に溶存オゾンガスが回収された後の水、すすぎ槽4で使用された後の水、及び、脱水槽5でカット野菜から除去された水は、適宜廃水処理され、外部に排出される。なお、図示はしないが、温水循環ラインを通流する温水は、その汚れ度合等に応じて、外部に排出される。

なお、図1では、主要な装置を図示し、各液体の送液に用いられるポンプや流量調整弁、搬送装置、流量計や温度計等の各種センサ等は、図示の簡略化のために図示していない。

予洗槽1は、殺菌対象物であるカット野菜を殺菌前の予備洗浄(以下、予洗という)をするものである。即ち、予洗槽1には、図示しない切断装置によって切断された野菜(カット野菜)が供給される。予洗は、水を用いて行われる。予洗槽1においては、カット野菜に付着している泥や埃等が洗浄される。そして、ある程度清浄なカット野菜が、殺菌槽2に供給されることになる。

殺菌槽2は、泥等の汚れが除去されたカット野菜に対して、殺菌処理を行うものである。具体的には、殺菌処理は、オゾンガスを溶解させた冷水(オゾン水)をカット野菜に浸漬(接触)させることで行われる。浸漬時間は、オゾン水のオゾン含有量やカット野菜の質量等に拠っても異なるが、例えば0.2分〜15分程度であり、好ましくは0.2分〜5分程度である。

オゾン水の温度は、カット野菜の鮮度を維持する観点から、例えば4℃〜20℃程度とすることが好ましい。ただし、オゾン水の温度は、例えば常温に近い20℃〜40℃程度とすることができる。ここで、オゾンガスの水への溶解量は、水の温度が低ければ低いほど、多くなる。そのため、このような温度範囲のオゾン水とすることで、オゾン水の溶解量を増加させることができ、より強力な殺菌処理が可能となる。

また、用いるオゾン水中のオゾンガス含有量は、例えば1mg/L〜30mg/Lである。従って、オゾン水調製槽9では、オゾンガスの含有量が例えばこの範囲になるように、オゾン水が調製される。ここで、殺菌槽2においてカット野菜をオゾン水に浸漬させる際、オゾン水からオゾンが分離して、オゾンガスが発生することがある。そのため、殺菌槽2で発生した、オゾン水から発生したオゾンガスは、回収オゾンガスタンク10に回収されるようになっている。

温水槽3は、殺菌槽2で殺菌された野菜に対して、ヒートショック処理を施すものである。また、温水槽3では、カット野菜が濯がれて、殺菌槽2で付着したオゾン水が除去される。カット野菜は、殺菌槽2でのオゾン水による殺菌処理により、ダメージを受けている。そこで、このダメージを回復するために、カット野菜を温水に浸漬させてカット野菜の温度を変えることで、ヒートショック処理が行われる。浸漬時間は、カット野菜の質量等によっても異なるが、例えば数十秒〜数分程度である。

温水の温度は、カット野菜に適切なヒートショック処理を施す観点から、前記のオゾン水の温度よりも高いことが好ましい。具体的には、温水の温度は、例えば40℃〜60℃程度とすることができ、中でも、45℃〜55℃程度とすることが好ましい。温水の温度をこの範囲とすることで、カット野菜が受けたダメージをより十分に回復することができる。

ここで、オゾン水による殺菌後にヒートショック処理を行うことで得られる利点を説明する。省エネルギの観点からは、パック野菜が低温下で保存(保管)された後に出荷されることを考慮すると、まずヒートショック処理を行って、その後に冷たいオゾン水による殺菌処理の順で行うことが好ましい。この殺菌処理は、ヒートショック処理により上昇したカット野菜の温度を下げる冷却処理も兼ねることになる。

しかし、本実施形態では、前記のように、まずオゾン水による殺菌処理を行って、その後にヒートショック処理が行われている。そして、詳細は後記するが、ヒートショック処理されたカット野菜について冷却が行われ、冷却されたパック野菜が出荷されることになる。ヒートショック処理をオゾン水による殺菌処理の後に行うことで優れた効果が得られる理由について、本発明者らが検討したところによると、以下のように考えられる。

オゾン水を用いることで、その強い殺菌力により、短時間での処理や低温での処理でも、十分な殺菌が可能となる。また、オゾンは、分解されると酸素となるため、副生成物や残留物が少ないという利点もある。しかし、オゾンは酸化力が強いため、カット野菜をオゾン水に接触させることで、カット野菜の表面や切断面は、前記のようにダメージを受けてしまう。

しかし、その後にヒートショック処理を行うことで、カット野菜の表面に存在し得る蝋成分(例えばペクチン等)が熱によって溶け出し、ダメージを受けた部分を覆うように作用する。これにより、カット野菜のダメージを受けた部分が回復して、生体防御反応としての表面や切断面での褐変が抑制されると考えられる。また、ヒートショック処理により、カット野菜の温度を変化させることで、カット野菜中の褐変に関与するタンパク質等の生合成経路に変化が生じ、これにより、褐変が抑制されるとも考えられる。

このように、オゾン水による殺菌後にヒートショック処理を行うことで、例えばカット野菜の褐変を抑制することができる。従って、従来よりも強い酸化力を有するオゾン水、即ち、オゾン含有量が多いオゾン水を用いて殺菌しても、ヒートショック処理によりダメージが回復されるため、褐変を抑制することができる。そのため、オゾン水を用いた殺菌を従来よりも十分に行うことができ、オゾンの有する強い殺菌力をより十分に活かすことができる。そして、従来よりも、より確実に殺菌を行うことができるため、カット野菜の保存性を向上させたり、外観や風味、食感等を良好に維持したりすることができる。この点は、切断面のほか、洗浄中に装置内壁に擦れた部分で褐変や養分の漏出が生じ易い、キャベツやレタス等の葉物野菜の場合に特に優れた利点である。

さらに、本発明者らの検討により、オゾン水によりダメージを受けた野菜でも、ヒートショック処理により、野菜が水分を吸収し、野菜にハリがでることが見出された。そのため、ヒートショック処理によって、ハリが出て、保存性が良くなると考えられる。

また、オゾン水は前記のように残留物が少ないという利点があり、殺菌後のカット野菜には殺菌性を有する成分が残存しないことになる。一方で、殺菌性を有する成分が残存しなければ、カット野菜を殺菌後に、生菌が増殖し始めた場合に、増殖速度が早くなることになる。しかしながら、本実施形態のように、残留物の少ないオゾン水を用いて殺菌を行い、その後にヒートショック処理を行った場合、ヒートショック後のカット野菜における生菌の増殖が抑えられることがわかった。その理由は明らかではないが、本発明者らの検討によると、以下のように考えられる。

本実施形態で行われるヒートショック処理は、通常は、殺菌力を十分に発揮できる条件で行われるものではない。従って、ヒートショック処理による殺菌効果というよりは、温水と接触させることでの生菌(蝋状物質に絡みついている菌を含む)の洗い流し効果が大きくなると考えられる。これにより、ヒートショック後のカット野菜に残存する生菌数を減少させることができ、カット野菜の出荷後に、生菌数が所定の基準値に到達するまでの時間を遅らせることができると考えられる。

また、温水と接触させることで、カット野菜の表面から、生菌の養分となる物質(切断面やオゾン水によるダメージを受けた部分から漏出する野菜の細胞液等)を除去することができると考えられる。よって、生菌が増殖するための栄養分が減少し、これにより、生菌の増殖を効果的に抑制することができると考えられる。

また、カット野菜の洗浄後の温水には、菌体が含まれていることになる。そして、この菌体は、前記のようにヒートショック処理に通常用いられる温度や時間程度では死滅しない。そこで、本実施形態では、再利用する温水について、オゾンガスを用いた殺菌が行われている。また、使用済みの温水を例えば75℃以上に加熱して1分以上処理したり、細菌が透過できない孔径の濾過膜を用いて除去したりすることも考えられる(これらの点は後記する)。そして、これらのような殺菌や除菌を行うことにより、使用済みの温水を再利用することができるようになる。

前記のように、温水槽3は、殺菌槽2で殺菌されたカット野菜に対してヒートショック処理を行うものである。そして、ヒートショック処理は、カット野菜を温水に浸漬させることで行われる。ここで、オゾン水による殺菌処理と、温水によるヒートショック処理とは、通常は、カット野菜の生産工場等において連続して行われることになる。このような工場では、生鮮食品である野菜を扱うため、工場内は低温で管理されることが多い。そのため、工場内に熱源が無いことがあり、温水の調製には多大なエネルギが必要となることがある。ここで、熱交換器を用いて排出された温水の熱を回収し、その熱を再利用することも可能である。しかし、熱を完全に回収することは不可能であるし、熱交換器のコストやメンテナンスがかかる。

そこで、生産システム100では、温水槽3でヒートショック処理に用いられる温水は、使用後にそのまま排水するのではなく、再び使用されるようになっている。ただし、いったん使用された温水には、殺菌槽2で完全に死滅しなかった生菌が含まれていることがある。そこで、温水槽3から排出された温水は、オゾンガスとの混合装置12で殺菌が行われた後、加熱装置11により再加熱されて、処理温水として、再び温水槽3に供給されるようになっている。加熱装置11での加熱量は、温水槽3に野菜を浸漬したときに低下する熱量と等量とすることが好ましい。このように、生産システム100では、温水槽3、混合装置12及び加熱装置11により、温水循環ラインが形成されていることになる。

温水槽3から排出された温水に対する殺菌処理は、生産システム100内で生じた、余剰のオゾンガスを用いて行われる。具体的には、オゾン水調製槽9において冷水に溶解しなかった余剰のオゾンガス、殺菌槽2でカット野菜を処理するときに用いたオゾン水から発生したオゾンガス、及び、殺菌槽2から排出された使用済みオゾン水中の溶存オゾンガスが用いられる。即ち、まず、これらのオゾンガスが、回収オゾンガスタンク10に回収される。ここで、例えば溶存オゾンガスは、使用済みオゾン水に対して散気管を用いて空気を散気することで、溶存オゾンガスを回収することができる。そして、その回収されたオゾンガスが、混合装置12で温水槽3からの使用済み温水に接触(混合)されることで、使用済み温水が殺菌される。

従来、系内の余剰のオゾンガスや使用済みオゾン水中の溶存オゾンガスは、触媒等を用いて分解した後、酸素ガスとして大気中に放出していた。しかし、オゾンガスの製造は、手間やコストがかかる。また、外部に排出するために何らかの処理が必要となることがあり、手間やコストが必要となることがある。従って、そのような手間やコストをかけて製造したオゾンガスは、できるだけ系内で消費することで排出量を極力減らし、手間やコストをかけないようにすることが好ましい。そこで、生産システム100では、前記の回収したオゾンガスを用いて、温水槽3から排出される温水の殺菌が行われている。これにより、製造したオゾンガスを無駄にすることなく、利用することができる。しかも、前記のような、温水からの熱を回収するための熱交換器を別途用いるよりも、熱損失や手間を省くことができる。

また、本発明者らの検討によれば、オゾンによる殺菌効果は、固体に付着している菌体に対する殺菌効果よりも、液体中に存在する菌体に対する殺菌効果の方が大きいことが見出された。従って、系内で回収されたオゾンガスが少量である場合でも、回収したオゾンガスを使用済みの温水に接触(具体的には散気等)させることで、使用済み温水の殺菌を十分に行うことができる。これにより、温水を循環させて繰り返し使用することができる。

図1に戻って、生産システム100の構成の説明を引き続き行う。

すすぎ槽4は、温水槽3においてヒートショック処理が施されたカット野菜に対して、冷水を用いたすすぎを行うものである。すすぎ槽4は、ヒートショック処理が施されたカット野菜を冷却するものでもある。これにより、カット野菜の温度が低下させられる。この後は、カット野菜は、生菌の増殖やカット野菜の鮮度の維持を図るため、低温下(7℃以下)で取り扱われることになる。なお、前記の殺菌槽2において殺菌されたカット野菜が、すすぎ槽としての役割もある温水槽3に供給されることで、すすぎ槽4でのすすぎ時間が短縮される。

すすぎ槽4は、温水槽3においてヒートショック処理が施されたカット野菜に対して、冷水を用いたすすぎを行うものである。すすぎ槽4は、ヒートショック処理が施されたカット野菜を冷却するものでもある。これにより、カット野菜の温度が低下させられる。この後は、カット野菜は、生菌の増殖やカット野菜の鮮度の維持を図るため、低温下(7℃以下)で取り扱われることになる。なお、前記の殺菌槽2において殺菌されたカット野菜が、すすぎ槽としての役割もある温水槽3に供給されることで、すすぎ槽4でのすすぎ時間が短縮される。

脱水槽5は、すすぎ槽4において濯がれたカット野菜の表面に付着した水分を除去するものである。脱水槽5は、例えば遠心脱水機により構成される。従って、すすぎ槽4からのカット野菜を遠心脱水機に収容した後、緩く遠心脱水することで、カット野菜に付着した水分が除去される。この除去された水は、外部に排水される。

包装機6は、脱水槽5からのカット野菜を袋詰めし、パック野菜とするものである。包装機6には前記のように冷却装置7が接続され、袋詰めは、0℃以上7℃以下の低温で行われる。また、包装機6には、二酸化炭素を供給するための二酸化炭素ボンベ(図示しない)が接続されている。さらに、包装機6には、内部の酸素を排出するためのブロア(図示しない)も接続されている。

これらにより、包装機6による袋詰めは、本実施形態では、0℃以上7℃以下で、酸素濃度及び二酸化炭素の双方が制御された環境で行われる。具体的には、袋詰め時の雰囲気は、酸素濃度として、10体積%以下、好ましくは5体積%以下、より好ましくは2体積%以下である。また、二酸化炭素濃度は、5体積%以上、好ましくは10体積%以上である。酸素濃度及び二酸化炭素濃度のうちの一方のみが制御されても良好な保存性が得られるが、酸素濃度及び二酸化炭素濃度の双方が前記範囲のように制御されることで、特に良好な保存性が得られる。

袋詰めに用いられる袋(包装材)の材質は特に制限されない。従って、酸素透過率の比較的高い袋や、酸素透過率の比較的低い袋等、パック野菜の用途や保存条件等に応じて適宜選択すればよい。ただし、カット野菜の袋詰め時において、カット野菜の呼吸量(酸素の吸収量)が、前記包装材を透過する酸素の透過量以上(呼吸量と透過量とが等しくなる状態を含む)となる袋を用いることが好ましい。

これは、カット野菜は袋詰めされた後にも呼吸するためである。従って、袋詰め時の雰囲気が前記の濃度範囲でなく、例えば酸素が過剰な場合でも、袋内のカット野菜の呼吸により酸素が減少することになる。また、このような袋を用いることで、袋を透過して酸素が侵入しても、袋内の野菜の呼吸によって酸素が消費されて、カット野菜の褐変防止及び保存性の向上が十分に可能である。

また、ここでいう「野菜の呼吸量」は、絶対量である。そのため、野菜の呼吸量を増加させる場合には、野菜の充填量を増加させればよいことになる。従って、袋詰めされるカット野菜の質量、及び、用いる袋の材質は、袋内のカット野菜の呼吸量が袋を透過する酸素量以上となるように決定されることが好ましい。

なお、野菜の呼吸速度(単位:mL/(kg・day))は野菜に固有の値である。よって、前記の「野菜の呼吸量」は、この呼吸速度に野菜の質量を乗じることで得られる。また、袋の酸素透過速度(単位:mL/(m2・day・101kPa))も、袋の材質に固有の値である。よって、前記の「酸素の透過量」は、この酸素透過速度に袋の内表面積を乗じることで得られる。

包装機6において得られたパック野菜は、その後0℃以上7℃以下で保管される。詳細は実施例を参照しながら後記するが、このような低温下で保管されることで、カット野菜の褐変抑制及び保存性の向上を図ることができる。そのため、保管後にスーパー等に出荷された後も、良好な外観が維持され、また、保存性も向上する。

図2は、第1実施形態の生産システム100において実行される、パック野菜の生産方法を説明するフローチャートである。まず、工場に搬送された未切断の野菜は、表面の汚れが除去された後、図示しない切断装置により切断されてカット野菜となる(ステップS1)。そして、得られたカット野菜について、図1に示した生産システム100を用いて殺菌が行われる。

まず、カット野菜は、予洗槽1(図1参照、以下、他の装置において同様)において予洗される。これにより、未切断の状態では除去し切れなかった泥や汚れが除去される。次いで、予洗後のカット野菜は、殺菌槽2において、オゾン水によって殺菌される(ステップS3、殺菌工程)。これによって、カット野菜表面に付着した菌体の殺菌が行われる。特に、本実施形態では、前記のように温水を用いたヒートショック処理が行われるため、従来よりも高濃度のオゾン水を用いて殺菌することができ、より十分な殺菌が可能である。

殺菌されたカット野菜に対しては、温水槽3において、温水を用いたヒートショック処理が行われる(ステップS4、ヒートショック工程)。これにより、前記のオゾン水殺菌に伴って生じうる褐変等を抑制することができる。ヒートショック処理後、カット野菜は、すすぎ槽4において、すすぎ水によって濯がれるとともに、冷却される(ステップS5、冷却工程)。冷却後、カット野菜は、脱水槽5において、緩い遠心等により脱水される(ステップS6)。これにより、カット野菜の表面に付着した水分が除去される。

その後、カット野菜は、包装機6において、前記のように酸素濃度、二酸化炭素濃度及び温度が制御された環境で、包装される(ステップS7)。これにより、パック野菜が得られる。そして、パック野菜は、0℃以上7℃以下で保管され(ステップS8)、適宜、市場に出荷される。

なお、図2では図示していないが、本実施形態では、温水槽3でのヒートショック処理に使用された使用済み温水は、システム100内で回収されたオゾンガスを用いて、殺菌される(温水処理工程)。そして、温水処理工程を経て得られた温水は、再び温水槽3に供給される。

以上の生産システム100によれば、ヒートショック処理によってダメージを受けた野菜を回復できるため、従来よりも高濃度のオゾン水を用いて殺菌することができる。そのため、従来よりも、より確実に殺菌することができ、パック野菜の保存性や保存性が向上する。また、袋詰めされたパック野菜が0℃以上7℃以下の温度で保管されるため、褐変が十分に抑制されつつ、保存性のさらなる向上を図ることができる。特に、生産システム100では、酸素濃度、二酸化炭素濃度及び温度が制御された環境で袋詰めが行われるため、パック野菜の保存性や保存性をより十分なものとなる。また、褐変等を抑制することができるため、外観や風味、食感等を良好に維持することができる。

[2.第2実施形態]

次に、図3を参照しながら、第2実施形態の生産システム200を説明する。生産システム200では、前記の生産システム100と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。

次に、図3を参照しながら、第2実施形態の生産システム200を説明する。生産システム200では、前記の生産システム100と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。

前記の生産システム100では、殺菌槽2に供給される冷水を調製するための冷却装置8と、すすぎ槽4に供給される冷水を調製するための冷却装置13とが備えられていた。また、温水循環ラインの途中に、温水の温度を維持するための加熱装置11が備えられていた。しかし、生産システム200では、これらが備えられない代わりに、給水源から給水された水の有する熱が温水槽3からの使用済み温水に対して供給される、ヒートポンプ14が備えられている。

即ち、生産システム200では、温水槽3からの使用済み温水は、温水循環ラインの途中に備えられたヒートポンプ14に供給される。そして、ヒートポンプ14に供給された温水は、給水源から給水された水を冷水の温度まで冷却する際に回収される熱を用いて、加熱されるようになっている。この加熱された温水は、温水循環ライン(より具体的には、ヒートポンプ14と温水槽3との間に形成された温水供給ライン)を経由して、再び温水槽3に供給される。このように、ヒートポンプ14を用いることで、冷却装置8,13を用いずとも冷水が得られ、また、加熱装置11を用いずとも温水が得られるようになっている。これにより、よりいっそうの省エネルギ化を図ることができる。なお、給水源には、温水槽3から持ち込まれる加温された野菜を冷やすためにすすぎ槽4で使われ、温度が上昇した冷水を転用し、すすぎ水の再利用を図ってもよい。

[3.第3実施形態]

次に、図4を参照しながら、第3実施形態の生産システム300を説明する。生産システム300では、前記の生産システム100,200と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図4では、図3に示した生産システム200に対する変形例を示している。

次に、図4を参照しながら、第3実施形態の生産システム300を説明する。生産システム300では、前記の生産システム100,200と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図4では、図3に示した生産システム200に対する変形例を示している。

前記の生産システム100,200では、殺菌槽2から排出されたオゾン水のうちのオゾン除去後の冷水や、すすぎ槽4から排出された冷水は、外部にそのまま排水されていた。しかし、生産システム300では、これらの冷水をそのまま排水するのではなく、それらの冷水が有する冷熱を利用している。具体的には、生産システム300には、給水源から給水された水を、それらの冷水が有する冷熱によって冷却するための熱交換器15が備えられている。

即ち、ヒートポンプ14により冷却された後にすすぎ槽4に供給された冷水や、冷水を用いてオゾン水調製槽9で調製されたオゾン水は、殺菌槽2及びすすぎ槽4で使用された後でも、依然として十分に低温状態である。そこで、使用済みのオゾン水や冷水は、必要に応じて含まれるオゾンが回収された後、熱交換器15に供給されるようになっている。そして、熱交換器15では、供給された冷水によって、給水源から給水された水が冷却され、その冷却された水が、ヒートポンプ14及びオゾン水調製槽9に供給されるようになっている。

即ち、生産システム300では、熱交換器15及びヒートポンプ14により冷却された水を用いて、オゾン水調製槽9でオゾン水が調製される。そして、その調製されたオゾン水が、オゾン水調製槽9と殺菌槽2とを接続するオゾン水供給ラインを経由して、殺菌槽2に供給されるようになっている。このようにすることで、生産システム300での熱エネルギをより無駄なく利用することができ、消費エネルギをより一層削減することができる。

[4.第4実施形態]

次に、図5を参照しながら、第4実施形態の生産システム400を説明する。生産システム400では、前記の生産システム100〜300と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図5では、図4に示した生産システム300に対する変形例を示している。

次に、図5を参照しながら、第4実施形態の生産システム400を説明する。生産システム400では、前記の生産システム100〜300と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図5では、図4に示した生産システム300に対する変形例を示している。

前記の生産システム100〜300では、温水槽3からのカット済み野菜は、すすぎ槽4で冷水により濯がれ、冷却されていた。しかし、生産システム400では、冷水による冷却ではなく、空冷により冷却する空冷槽16が備えられている。

即ち、生産システム400では、すすぎ槽4は備えられていない。そして、ヒートポンプ14により得られた冷水は、オゾン水調製槽9にのみ供給されて、殺菌槽2でのみ使用される。一方で、温水槽3でヒートショック処理が行われたカット野菜は、空冷槽16において、空気(冷風等)によって冷却される。従って、例えば高原地域や冬期間等、涼しい環境で生産システム400を運転する場合には、冷水を用いずとも、例えば外気等の比較的温度の低い空気によってカット野菜を冷却することができる。また、すすぎ槽4に冷水を供給する必要が無く、殺菌槽2のみに冷水を供給すればよい。そのため、殺菌槽2に対して、十分な量の冷水をより確実に供給することができる。

[5.第5実施形態]

次に、図6を参照しながら、第5実施形態の生産システム500の説明をする。生産システム500では、前記の生産システム100〜400と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図6では、図1に示した生産システム100に対する変形例を示している。

次に、図6を参照しながら、第5実施形態の生産システム500の説明をする。生産システム500では、前記の生産システム100〜400と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図6では、図1に示した生産システム100に対する変形例を示している。

前記の生産システム100では、システム内のオゾンガスが回収され、そのオゾンガスを用いて、温水槽3から排出された使用済み温水が殺菌されていた。しかし、図6に示す生産システム500では、使用済みの温水を加熱して殺菌する加熱殺菌装置17が備えられている。そして、加熱殺菌装置17が使用済み温水の一部又は全部を十分に加熱して殺菌し、その殺菌後の温水が温水槽3に再び供給されるようになっている。

加熱殺菌装置17での加熱温度は、例えば60℃〜150℃である。また、加熱時間は、加熱温度によっても異なるが、加熱殺菌装置17での滞留時間として、例えば1秒〜30分とすることができる。加熱殺菌装置17での加熱は、蒸気や熱水を加熱源とした熱交換器を用いて行うことができる。また、電気ヒータによる加熱、マイクロ波加熱、誘電加熱も適用可能である。

加熱殺菌装置17が備えられることで、加熱装置11に供給される温水は、十分に高い温度になっている。そのため、加熱装置11で与える熱量を低減することができる。また、加熱装置11において加熱しなくても十分に温度の高い温水を温水槽3に供給することができる場合には、加熱装置11の設置を省略することもできる。従って、加熱殺菌装置17が備えられることで、使用済み温水の殺菌を行うことができるともに、新たな加熱を行わずに(又は供給熱量を低減させて)、温水槽3に適温の温水を供給することができる。

[6.第6実施形態]

次に、図7を参照しながら、第6実施形態の生産システム600の説明をする。生産システム600では、前記の生産システム100〜500と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図7では、図6に示した生産システム500に対する変形例を示している。

次に、図7を参照しながら、第6実施形態の生産システム600の説明をする。生産システム600では、前記の生産システム100〜500と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図7では、図6に示した生産システム500に対する変形例を示している。

前記の生産システム500では、使用済み温水を加熱殺菌する加熱殺菌装置17が備えられていた。しかし、図7に示す生産システム600では、使用済み温水から菌体(生菌や死菌の双方を含む)や夾雑物を濾過して除去する濾過装置18が備えられている。これにより、使用済み温水は、濾過装置18で菌体や夾雑物が除去されて、濾過液となる。そして、この濾過液が、加熱装置11で加熱された後、再び温水槽3に供給されるようになっている。一方で、濾過装置18で透過されなかった水は、図示しない配管等を経由して、外部に排水されるようになっている。

濾過装置18は、例えば濾過膜等を備えて構成されている。具体的には、濾過装置18は、いずれも図示しないが、温水槽3からの使用済み温水を貯水する水槽や、濾過膜とハウジングとを備えて構成される濾過ユニット等を備えて構成されている。なお、必要に応じて、孔径の異なる複数の濾過膜が設けられるようにしてもよい。また、濾過装置18は、同じくいずれも図示しないが、水槽と濾過ユニットとを結ぶ配管、濾過ユニットに使用済み温水を送る送水ポンプ、送水量を測る流量計、送水圧力を測る圧力計等を備えて構成されている。

使用する濾過膜としては、例えば精密濾過膜、限外濾過膜、逆浸透膜が適用可能である。また、濾過膜の孔径は、例えば精密濾過膜を用いる場合には、0.1μm以下が好ましい。濾過方式は、デッドエンド濾過方式、クロスフロー濾過方式の何れを選択してもよく、クロスフロー濾過方式の場合、濾過ユニットで濾過されなかった供給液の一部を水槽に戻す配管で結ぶ循環ラインが構築される。

濾過装置18が備えられることで、使用済み温水に対して、殺菌のほか、夾雑物の除去を行うことができる。そのため、より清澄な温水を、温水槽3に供給することができる。

[7.第7実施形態]

次に、図8を参照しながら、第7実施形態の生産システム700の説明をする。生産システム700では、前記の生産システム100〜600と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図8では、図6に示した生産システム500に対する変形例を示している。

次に、図8を参照しながら、第7実施形態の生産システム700の説明をする。生産システム700では、前記の生産システム100〜600と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図8では、図6に示した生産システム500に対する変形例を示している。

前記の生産システム500では、使用済み温水を加熱殺菌する加熱殺菌装置17が備えられていた。しかし、図8に示す生産システム700では、紫外線を用いて殺菌する紫外線殺菌装置19が備えられている。これにより、温水槽3からの使用済み温水は、紫外線が照射されることで、殺菌される。そして、この殺菌後の温水が、加熱装置11で加熱された後、再び温水槽3に供給されるようになっている。

紫外線照射装置16では、例えば253.7nmの波長の光が使用済み温水に照射される。この紫外線により、温水中の生菌のDNAが切断され、殺菌が行われる。

紫外線照射装置16が備えられることで、処理対象となる使用済み温水が大量であっても、効率よく殺菌処理を行うことができる。

[8.第8実施形態]

次に、図9を参照しながら、第8実施形態の生産システム800の説明をする。生産システム800では、前記の生産システム100〜700と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図9では、図6に示した生産システム500に対する変形例を示している。

次に、図9を参照しながら、第8実施形態の生産システム800の説明をする。生産システム800では、前記の生産システム100〜700と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図9では、図6に示した生産システム500に対する変形例を示している。

前記の生産システム500では、使用済み温水を加熱殺菌する加熱殺菌装置17が備えられていた。しかし、図9に示す生産システム800では、薬剤を用いて使用済み温水を殺菌する薬剤殺菌装置20が備えられている。薬剤殺菌装置20には薬剤槽21が接続されており、薬剤槽21に貯留している薬剤が薬剤殺菌槽17に添加されるようになっている。これにより、温水槽3からの使用済み温水が殺菌され、殺菌後の温水が、加熱装置11で加熱された後、再び温水槽3に供給されるようになっている。

添加される薬剤としては、例えば、過酸化水素溶液、エタノール、過酢酸溶液等が挙げられる。これらは適宜混合して用いられてもよい。また、薬剤として例えば過酢酸溶液を用いる場合、添加された過酢酸溶液が除去された後の温水が温水槽3に供給されることが好ましい。

薬剤殺菌装置20が備えられることで、より大量の使用済み温水に対して、より確実な殺菌処理を行うことができる。

なお、図示はしないが、薬剤殺菌装置20で殺菌した後、殺菌後の温水に対して紫外線を照射することもできる。このようにすることで、紫外線照射によって未反応の薬剤が活性化される。そのため、生菌への殺菌作用が促進され、より強力な殺菌を行うことができる。

また、同じく図示はしないが、薬剤殺菌装置20で殺菌した後、殺菌後の温水を加熱することができる。このようにすることで、前記の紫外線照射と同様、加熱によって薬剤が活性化され、より強力な殺菌を行うことができる。さらに、添加した薬剤が揮発性の場合、加熱することによって、温水中の未反応の薬剤を気化させることができ、温水槽3に供給される温水の残留薬剤を容易に低減することができる。

[9.第9実施形態]

次に、図10を参照しながら、第9実施形態の生産システム900の説明をする。生産システム900では、前記の生産システム100〜800と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図10では、図1に示した生産システム100に対する変形例を示している。

次に、図10を参照しながら、第9実施形態の生産システム900の説明をする。生産システム900では、前記の生産システム100〜800と同様のものについては同様の符号を付すものとし、その詳細な説明は省略する。なお、図10では、図1に示した生産システム100に対する変形例を示している。

前記の生産システム100では、オゾンガスの再利用や、温水の再利用(循環)が行われていた。しかし、図10に示す生産システム100では、これらは行われていない。即ち、オゾン水調製槽9等からの余剰のオゾンガス等は、触媒等を用いて分解された後に排出される。また、温水槽3において用いられた温水は、数回使用された後には外部にそのまま排出される。

即ち、生産システム100では、カット野菜がオゾン水により殺菌された後、温水で処理され、その後、カット野菜は、前記したような環境下で包装機6において袋詰めされる。このようにして生産したパック野菜でも、褐変が十分に抑制され、しかも保存性も十分なものとなる。

[10.変形例]

以上、本実施形態を9つの実施形態を挙げて具体的に説明したが、本実施形態は前記の例に何ら限定されるものではない。即ち、本発明は、前記の実施形態に適宜変更を加えて、また、前記の実施形態を適宜組み合わせて実施することができる。

以上、本実施形態を9つの実施形態を挙げて具体的に説明したが、本実施形態は前記の例に何ら限定されるものではない。即ち、本発明は、前記の実施形態に適宜変更を加えて、また、前記の実施形態を適宜組み合わせて実施することができる。

例えば、前記の包装機6では、酸素濃度、二酸化炭素濃度及び温度の三つの条件を制御しながら袋詰めが行われているが、0℃以上7℃以下に温度を制御しながら袋詰めが行われれば、酸素濃度及び二酸化炭素濃度は制御しなくてもよい。また、酸素濃度及び二酸化炭素濃度を制御する場合、これらの双方が必ずしも制御されなくてもよく、これらのうちの一方のみが制御されるようにしてもよい。

また、酸素濃度及び二酸化炭素濃度を制御する場合、前記の濃度範囲に制御することが好ましいものの、必ずしも前記の濃度範囲にしなければならないものではない。即ち、例えば、カット野菜を袋詰めした後、カット野菜自身の呼吸により、袋内の酸素が消費されて、代わりに二酸化炭素が排出される。そのため、前記の濃度範囲に限られず、ある程度酸素が多かったり二酸化炭素が少なかったりしても、袋詰め後のカット野菜の呼吸により、袋内の状態は、前記の濃度範囲に近い状態になると考えられる。

ここで、前記の各実施形態において、袋内の酸素及び/又は二酸化炭素濃度が前記濃度範囲になるように、袋詰め時の雰囲気を制御したが、例えば所望の濃度となっている気体を袋内に吹き込みながら袋詰めするようにしてもよい。これによっても、袋内の酸素及び/又は二酸化炭素濃度を所望の濃度範囲にすることができる。

そして、袋内の状態が前記の酸素濃度及び二酸化炭素濃度になっていることが好ましいほか、袋内の状態は、真空状態になっていることも好ましい。ここでいう「真空状態」とは、完全な真空状態に限られず、真空に近い状態も含む概念である。袋内が真空状態になっていることでカット野菜の呼吸が抑制されため、これによっても保存性を向上させることができる。袋内を真空状態にするためには、袋詰め時の雰囲気を真空状態にするほか、袋内の空気を吸引しながら封止する等して、袋内を真空状態にしてもよい。

さらに、生産システム100〜900の装置構成に関して、例えば、オゾン水調製槽9では、オゾンガスを冷水に供給してオゾンガスが調製されているが、オゾン水を調製する方法はこれに限られない。従って、オゾン水は、例えばいわゆる電解オゾン水方式により調製されてもよい。電解オゾン水方式とは、オゾン水調製槽9内の水に電極を作用させて、水から直接オゾン水が生成される方式である。この場合には、生成したオゾン水からの余剰オゾンガスは無視できるほど少量である、殺菌槽2からの排気ガスである余剰ガスや流出液からのオゾンガスを回収オゾンガスタンク10に回収すればよい。

また、温水槽3からの使用済み温水を殺菌する方法として、第1実施形態〜第4実施形態では、オゾンガスが混合装置12で混合されている。さらに、第5実施形態では加熱殺菌装置17が、第6実施形態では濾過装置18が、第7実施形態では紫外線殺菌装置19が、第8実施形態では薬剤殺菌装置20が用いられている。従って、これらの各装置は、いずれも、使用済み温水を殺菌又は除菌する温水処理装置である。しかし、温水処理装置はこれらに限られず、使用済み温水に対して殺菌及び除菌のうちの少なくとも一方を行って、殺菌等を行った使用済み温水(即ち処理温水)を得ることができる装置であれば、どのようなものでもよい。

さらに、オゾン水調製槽9で調製されたオゾン水の一部を混合装置12に供給するようにしてもよい。この場合、オゾン水調製槽9内のオゾン水に溶解したオゾンガスの一部が、混合装置12において、温水循環ラインの循環する温水に接触したと考えることができる。即ち、殺菌槽2において野菜を殺菌するために用いられるオゾン水(溶存するオゾンガスを含む)が、オゾン水を送液(回収)する送液ポンプにより混合装置12に送液されることで、そのオゾン水中のオゾンガスが温水と接触することになる。

また、殺菌槽2において、オゾン水を用いて野菜を殺菌するときのオゾン水の使用形態は、前記のような浸漬に限られない。即ち、例えば、オゾン水を野菜に対して噴霧することで、野菜の殺菌が行われるようにしてもよい。同様に、温水槽3でのヒートショックも、温水に野菜を浸漬させる形態に限られず、例えば温水を野菜に対して噴霧することで、野菜にヒートショック処理が行われるようにしてもよい。さらに、同様に、混合装置12での温水の殺菌の形態も、前記のような混合に限られず、回収したオゾンガスを循環する温水に接触させて殺菌できれば、どのような形態にしてもよい。

すすぎ槽4における冷却方法も同様であり、冷水を接触させる形態として、冷水に浸漬させる方法に限定されず、例えば冷水を噴霧する方法等も挙げられる。さらに、オゾン水調製槽9を設ける代わりに、外部から供給されるオゾン水を利用するようにしてもよい。

さらに、前記の実施形態では、オゾンガス回収装置として回収オゾンガスタンク10を備えているが、オゾンガスを回収可能な装置であれば、タンクの形態に限られない。また、オゾンガスを回収するために必要な装置を、適宜設けることもできる。

また、例えば、前記の実施形態では、予洗槽1やすすぎ槽4等が備えられているが、これらの装置は備えられて無くてもよい。さらに、前記の実施形態では、オゾン水調製槽9に供給する冷水と、すすぎ槽4に供給する冷水とは、別個の冷却装置8,10により調製されている。しかし、これらを一つに纏めて、一つの冷却装置により調整された冷水が分岐してこれらに供給されるようにしてもよい。また、前記の実施形態では、予洗槽1や殺菌槽2、すすぎ槽4からの排水は、必要に応じて冷熱が回収された後に外部に放出されている。しかし、この水を例えば給水源まで戻して、再利用するようにしてもよい。

また、殺菌対象の野菜はカット野菜に限られず、未切断の野菜であってもよい。

以下、実施例を挙げて、本発明をさらに具体的に説明する。

<実施例1>

本実施形態のパック野菜の保存性向上及び褐変防止の効果を確認するため、以下の試験を行った。まず。オゾン濃度5mg/Lのオゾン水の中にカットレタス(大きさ5cm×5cm程度に角切りしたもの)を入れ、軽くかき混ぜながら、60秒間浸した(殺菌工程)。次いで、カットレタスを取り出して、温度50℃の温水に入れ、軽くかき混ぜながら30秒間浸した(ヒートショック工程)。

本実施形態のパック野菜の保存性向上及び褐変防止の効果を確認するため、以下の試験を行った。まず。オゾン濃度5mg/Lのオゾン水の中にカットレタス(大きさ5cm×5cm程度に角切りしたもの)を入れ、軽くかき混ぜながら、60秒間浸した(殺菌工程)。次いで、カットレタスを取り出して、温度50℃の温水に入れ、軽くかき混ぜながら30秒間浸した(ヒートショック工程)。

カットレタスを温水から取り出した後、カットレタスの表面に付着した水滴を遠心脱水により除去した。そして、およそ15℃で袋詰めを行い、パックレタスを得た(包装工程)。袋詰め時の雰囲気は空気とした。用いた袋の酸素透過率は、2500mL/(m2・day・101kPa)であった。袋には、0.07m2(18cm×18cm)の内表面積あたり10gのカットレタスを充填した。

得られたパックレタスは、7℃で3日間保存した(保存工程)。そして、3日間保存した後のパックレタスに付着している一般生菌数を測定した。一般生菌数の測定は、ストマッカー処理により抽出したパックレタスの抽出液を滅菌生理食塩水により適宜希釈したものをサンプルとし、混釈法により実施した。培地は標準寒天培地を使用し、培養条件は35℃±1℃、48時間±3時間に設定した。

また、パック野菜を3日間保存している最中、1日保存後、2日保存後及び3日保存後の褐変の様子を目視で評価した。褐変度合いを定量化するため、保存期間中は同一の官能試験官(3名)によるスコア付けを行った。具体的には、保存サンプル中に含まれるレタス片(5〜10枚程度)を一枚ずつ目視観察し、下記の基準で点数を付け,合計点数を観察した枚数で割ることによって褐変スコアを算出した。

〔褐変スコア 判断基準・状態〕

5 近くで見ても全く褐変が認められない

4 近くで見るとわずかに褐変あり

3 ぱっと見て褐変が認められるが、範囲が限られている

2 褐変が広範囲に広がっている

1 褐変部の色調が変化し、軟化や離水が始まっている

〔褐変スコア 判断基準・状態〕

5 近くで見ても全く褐変が認められない

4 近くで見るとわずかに褐変あり

3 ぱっと見て褐変が認められるが、範囲が限られている

2 褐変が広範囲に広がっている

1 褐変部の色調が変化し、軟化や離水が始まっている

<実施例2>

袋詰め時の雰囲気を窒素とし、酸素透過率が1100mL/(m2・day・101kPa)の袋を用いたこと以外は実施例1と同様にして、一般生菌数の測定を測定し、また、褐変の様子を評価した。

袋詰め時の雰囲気を窒素とし、酸素透過率が1100mL/(m2・day・101kPa)の袋を用いたこと以外は実施例1と同様にして、一般生菌数の測定を測定し、また、褐変の様子を評価した。

<実施例3>

袋詰め時の雰囲気を真空とし、酸素透過率が50mL/(m2・day・101kPa)の袋を用いたこと以外は実施例1と同様にして、一般生菌数の測定を測定し、また、褐変の様子を評価した。

袋詰め時の雰囲気を真空とし、酸素透過率が50mL/(m2・day・101kPa)の袋を用いたこと以外は実施例1と同様にして、一般生菌数の測定を測定し、また、褐変の様子を評価した。

<比較例1>

調製したパックレタスの保存時の温度を10℃にしたこと以外は実施例1と同様にして、一般生菌数を測定し、また、褐変の様子を評価した。

調製したパックレタスの保存時の温度を10℃にしたこと以外は実施例1と同様にして、一般生菌数を測定し、また、褐変の様子を評価した。

<比較例2>

調製したパックレタスの保存時の温度を10℃としたこと以外は実施例2と同様にして、一般生菌数を測定し、また、褐変の様子を評価した。

調製したパックレタスの保存時の温度を10℃としたこと以外は実施例2と同様にして、一般生菌数を測定し、また、褐変の様子を評価した。

<比較例3>

調製したパックレタスの保存時の温度を10℃としたこと以外は実施例3と同様にして、一般生菌数を測定し、また、褐変の様子を評価した。

調製したパックレタスの保存時の温度を10℃としたこと以外は実施例3と同様にして、一般生菌数を測定し、また、褐変の様子を評価した。

<参考例1>

実施例1において、オゾン水に浸す前のカットレタス(未処理のカットレタス)について、実施例1と同様にして一般生菌数を測定した。

実施例1において、オゾン水に浸す前のカットレタス(未処理のカットレタス)について、実施例1と同様にして一般生菌数を測定した。

<参考例2>

実施例1において、カットレタス表面に付着した水分を遠心脱水により除去した直後(保存工程前)のカットレタスについて、実施例1と同様にして一般生菌数を測定した。

実施例1において、カットレタス表面に付着した水分を遠心脱水により除去した直後(保存工程前)のカットレタスについて、実施例1と同様にして一般生菌数を測定した。

<試験結果>

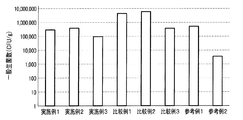

図11は、実施例1〜3のパックレタス及び比較例1〜3のパックレタスを3日間保存後、並びに、参考例1及び2のカットレタスについての一般生菌数を示すグラフである。図11に示すように、実施例1〜3のパックレタスでは、3日間の保存により、処理直後の一般生菌数(参考例2)よりも増加したものの、未処理のカットレタスの一般生菌数(参考例1)と同程度までの増加に抑制された。従って、保存工程を経ることで一般生菌数の増加を抑制することができ、保存後に出荷された後のパック野菜の保存性を向上させることができることがわかった。

図11は、実施例1〜3のパックレタス及び比較例1〜3のパックレタスを3日間保存後、並びに、参考例1及び2のカットレタスについての一般生菌数を示すグラフである。図11に示すように、実施例1〜3のパックレタスでは、3日間の保存により、処理直後の一般生菌数(参考例2)よりも増加したものの、未処理のカットレタスの一般生菌数(参考例1)と同程度までの増加に抑制された。従って、保存工程を経ることで一般生菌数の増加を抑制することができ、保存後に出荷された後のパック野菜の保存性を向上させることができることがわかった。

実施例1〜3のうち、空気雰囲気で行った実施例1と、窒素雰囲気で行った実施例2とが同様の傾向を示した理由は、袋の酸素透過率が比較的大きく、外部から酸素が透過され易くなった結果、同様の傾向を示したものと考えられる。また、酸素透過率の小さな袋を用いて、真空で袋詰めを行った実施例3では、参考例1のカットレタスよりも一般生菌数が少なく、保存工程により、一般生菌数の増殖抑制効果が高められることがわかった。これらのように、本発明のパック野菜の生産方法によれば、好ましい袋の材質や袋詰め時の雰囲気があるものの、袋の材質や袋詰め時の雰囲気によらず、出荷された後も良好な保存性を奏するパック野菜が得られた(実施例1〜3)。

しかし、10℃保存をした場合(比較例1〜3)、比較例3では未処理のカットレタスの一般生菌数(参考例1)と同程度までの増加に抑制されたものの、比較例1及び2のパックレタスでは、未処理のカットレタスの一般生菌数(参考例1)よりも、一般生菌数が10倍以上に増加した。特に、比較例1及び2での一般生菌数は、許容しうる一般生菌数の目安となる100万CFU/gを超えていた。これらのように、特に比較例1及び2では、3日間保存した時点で一般生菌数が大量に増加しており、出荷後にも保存性が良好ではないことが示された。また、比較例3では、未処理のカットレタスの一般生菌数(参考例1)と同程度であったものの、袋の材質や袋詰め時の雰囲気が限定され、汎用性が高い方法であるとはいえないものであった。

図12は、実施例1〜3のパックレタス及び比較例1〜3のパックレタスを3日間保存中の、褐変の変化を示すグラフである。実施例1〜3は実線及び黒塗りの記号で示している。また、比較例1〜3は破線及び白抜きの記号で示している。図12に示すように、7℃で3日間保存を行った実施例1〜3では、1日保存後、2日保存後、及び3日保存後のいずれでも、評価数値が3.5以上と高い値を示していた。従って、本発明のパック野菜の生産方法によれば、保存した後に出荷された後のパックレタスでも、褐変が十分に抑制されることが示された。

これらのうち、空気雰囲気で行った実施例1と、窒素雰囲気で行った実施例2とが同様の傾向を示した理由は、袋の酸素透過率が比較的大きく、外部から酸素が透過され易くなった結果、同様の傾向を示したものと考えられる。また、酸素透過率の小さな袋を用いて、真空で袋詰めを行った実施例3では、3日間を通じて評価数値が4.5以上であり、褐変が殆ど生じておらず、特に良好な結果が得られた。

しかし、10℃保存をした場合(比較例1〜3)、比較例1及び2では、3日保存後には、評価結果が3程度まで低下した。また、比較例3では、褐変の発生の程度が比較的抑制されたものの、袋の材質や袋詰め時の雰囲気が限定されたものであり、汎用性が高い方法であるとはいえないものであった。

以上のように、調製したパック野菜を7℃以下で保存することで、袋の材質や袋詰め時の雰囲気によらず簡便な方法で、褐変の抑制及び保存性の向上が図られたパック野菜を得ることができる。

2 殺菌槽

3 温水槽

4 すすぎ槽

5 脱水槽

6 包装機

7 冷却装置

100 生産システム

200 生産システム

300 生産システム

400 生産システム

500 生産システム

600 生産システム

700 生産システム

800 生産システム

900 生産システム

3 温水槽

4 すすぎ槽

5 脱水槽

6 包装機

7 冷却装置

100 生産システム

200 生産システム

300 生産システム

400 生産システム

500 生産システム

600 生産システム

700 生産システム

800 生産システム

900 生産システム

Claims (5)

- カット野菜をオゾン水に接触させて前記カット野菜を殺菌する殺菌工程と、

前記殺菌工程において殺菌されたカット野菜を、40℃〜60℃の温水に接触させてヒートショック処理を行うヒートショック工程と、

前記ヒートショック工程においてヒートショック処理されたカット野菜を包装材によって包装してパック野菜を得る包装工程と、

前記パック野菜を0℃〜7℃の温度環境下で保存する保存工程と、を含むことを特徴とする、パック野菜の生産方法。 - 前記包装工程は、酸素及び二酸化炭素のうちの少なくとも一方の濃度が制御された雰囲気で行われることを特徴とする、請求項1に記載のパック野菜の生産方法。

- 前記包装工程において、包装されるカット野菜の呼吸量が、前記包装材を透過する酸素量以上となるように、包装される前記カット野菜の質量及び前記包装材の材質が決定されていることを特徴とする、請求項1又は2に記載のパック野菜の生産方法。

- 前記包装工程において、前記包装材の内部の酸素濃度が10体積%以下、及び、前記包装材の内部の二酸化炭素濃度が5体積%以上のうちの少なくとも一方の雰囲気となるように、前記包装工程が行われることを特徴とする、請求項1〜3の何れか1項に記載のパック野菜の生産方法。

- 前記包装工程は、前記包装材の内部が真空状態になるように行われることを特徴とする、請求項1〜3の何れか1項に記載のパック野菜の生産方法。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014224059A JP2016086719A (ja) | 2014-11-04 | 2014-11-04 | パック野菜の生産方法 |

| PCT/JP2015/081008 WO2016072411A1 (ja) | 2014-11-04 | 2015-11-04 | パック野菜の生産方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014224059A JP2016086719A (ja) | 2014-11-04 | 2014-11-04 | パック野菜の生産方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2016086719A true JP2016086719A (ja) | 2016-05-23 |

| JP2016086719A5 JP2016086719A5 (ja) | 2017-10-19 |

Family

ID=55909136

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014224059A Pending JP2016086719A (ja) | 2014-11-04 | 2014-11-04 | パック野菜の生産方法 |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP2016086719A (ja) |

| WO (1) | WO2016072411A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018167898A (ja) * | 2017-03-30 | 2018-11-01 | 三井化学東セロ株式会社 | キャベツを含む青果物の鮮度保持性能に優れた包装体、及びキャベツを含む青果物の鮮度保持方法 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US12089592B1 (en) * | 2023-12-04 | 2024-09-17 | BioSure North America LLC | Post-harvest lettuce treatment methods |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06245693A (ja) * | 1993-02-24 | 1994-09-06 | Daiee:Kk | カット野菜の鮮度保持方法 |

| JPH07101A (ja) * | 1993-06-14 | 1995-01-06 | Toppan Printing Co Ltd | 青果物のma包装方法及びma包材 |

| JP2002078446A (ja) * | 2000-09-05 | 2002-03-19 | Buhei Kono | 野菜の輸送方法 |

| JP2003333987A (ja) * | 2002-05-20 | 2003-11-25 | Katokichi Co Ltd | カット野菜の鮮度保持方法 |

| JP2010228806A (ja) * | 2009-03-30 | 2010-10-14 | Sumitomo Bakelite Co Ltd | 青果物鮮度保持包装袋およびそれを用いた青果物鮮度保持方法 |

| JP2011000080A (ja) * | 2009-06-19 | 2011-01-06 | Fresh System Inc | 生鮮野菜加工品の保存方法、生鮮野菜加工包装商品の製造方法及び生鮮野菜加工包装商品 |

| JP2011067161A (ja) * | 2009-09-28 | 2011-04-07 | Nisshin Seifun Group Inc | カット野菜の鮮度保持方法 |

| JP2014169254A (ja) * | 2013-03-04 | 2014-09-18 | Nobuko Hagiwara | 超微細ガス水を用いた消毒及び鮮度保持装置、消毒及び鮮度保持方法、消毒及び鮮度保持方法を施した生鮮食料品又は植物 |

| WO2015129125A1 (ja) * | 2014-02-28 | 2015-09-03 | 株式会社日立製作所 | 野菜の殺菌システム |

| WO2015129467A1 (ja) * | 2014-02-28 | 2015-09-03 | 株式会社日立製作所 | 殺菌野菜の生産方法 |

-

2014

- 2014-11-04 JP JP2014224059A patent/JP2016086719A/ja active Pending

-

2015

- 2015-11-04 WO PCT/JP2015/081008 patent/WO2016072411A1/ja active Application Filing

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06245693A (ja) * | 1993-02-24 | 1994-09-06 | Daiee:Kk | カット野菜の鮮度保持方法 |

| JPH07101A (ja) * | 1993-06-14 | 1995-01-06 | Toppan Printing Co Ltd | 青果物のma包装方法及びma包材 |

| JP2002078446A (ja) * | 2000-09-05 | 2002-03-19 | Buhei Kono | 野菜の輸送方法 |

| JP2003333987A (ja) * | 2002-05-20 | 2003-11-25 | Katokichi Co Ltd | カット野菜の鮮度保持方法 |

| JP2010228806A (ja) * | 2009-03-30 | 2010-10-14 | Sumitomo Bakelite Co Ltd | 青果物鮮度保持包装袋およびそれを用いた青果物鮮度保持方法 |

| JP2011000080A (ja) * | 2009-06-19 | 2011-01-06 | Fresh System Inc | 生鮮野菜加工品の保存方法、生鮮野菜加工包装商品の製造方法及び生鮮野菜加工包装商品 |

| JP2011067161A (ja) * | 2009-09-28 | 2011-04-07 | Nisshin Seifun Group Inc | カット野菜の鮮度保持方法 |

| JP2014169254A (ja) * | 2013-03-04 | 2014-09-18 | Nobuko Hagiwara | 超微細ガス水を用いた消毒及び鮮度保持装置、消毒及び鮮度保持方法、消毒及び鮮度保持方法を施した生鮮食料品又は植物 |

| WO2015129125A1 (ja) * | 2014-02-28 | 2015-09-03 | 株式会社日立製作所 | 野菜の殺菌システム |

| WO2015129467A1 (ja) * | 2014-02-28 | 2015-09-03 | 株式会社日立製作所 | 殺菌野菜の生産方法 |

Non-Patent Citations (4)

| Title |

|---|

| KOSEKI S., EFFECT OF OZONATED WATER TREATMENT ON MICROBIALCONTROL AND ON BROWNING OF ICEBERG LETTUCE, JPN6018025166, ISSN: 0003829594 * |

| RICO D. ET AL., EFFECT OF OZONE AND CALCIUM LACTATE TREATMENTS ON BROWNING AND TEXTURE PROPERTIES OF, JPN6018025159, ISSN: 0003961647 * |

| RICO D. ET AL., EXTENDING AND MEASURING THE QUALITY OF FRESH-CUT FRUIT AND VEGETABLES: A REVIEW, TRE, JPN6018025163, ISSN: 0003961648 * |

| SALTVEIT M. E., HEAT-SHOCK AND FRESH CUT LETTUCE, PERISHABLES HANDLING QUARTERLY, 1998, NO.95, P.5-6, JPN7018002261, ISSN: 0003961649 * |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018167898A (ja) * | 2017-03-30 | 2018-11-01 | 三井化学東セロ株式会社 | キャベツを含む青果物の鮮度保持性能に優れた包装体、及びキャベツを含む青果物の鮮度保持方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2016072411A1 (ja) | 2016-05-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Singh et al. | Efficacy of chlorine dioxide, ozone, and thyme essential oil or a sequential washing in killing Escherichia coli O157: H7 on lettuce and baby carrots | |

| M. Sango et al. | Assisted ultrasound applications for the production of safe foods | |

| JP5628450B1 (ja) | 野菜の殺菌システム | |

| KR101730818B1 (ko) | 혼합가스 및 미세천공필름을 이용한 신선절단과일의 포장방법 | |

| WO2016072411A1 (ja) | パック野菜の生産方法 | |

| JP6267004B2 (ja) | 殺菌野菜の生産方法 | |

| US20090246074A1 (en) | System and method for sterilizing a processing line | |

| KR101313870B1 (ko) | 쌀밥의 제조 방법 | |

| JP2016086756A (ja) | 殺菌野菜の生産方法 | |

| EP3468374B1 (en) | Advanced oxidative process and system for microbial reduction | |

| JP2009153455A (ja) | 殺菌装置および殺菌方法 | |

| WO2016072412A1 (ja) | 殺菌カットキャベツの生産方法 | |

| JP4945820B1 (ja) | 植物由来の加工食品の製造方法および保存方法 | |

| JP2622646B2 (ja) | 青果物のオゾン処理装置 | |

| JP2006320302A (ja) | 根菜類野菜の加工保存方法 | |

| JP2007252369A (ja) | 香辛料の殺菌方法 | |

| CN107354009A (zh) | 一种纯露的生产方法 | |

| JP7082896B2 (ja) | 食物の殺菌方法 | |

| KR20120065530A (ko) | 조미 건오징어채의 위해 요인 저감화 제조방법 | |

| JP2010213600A (ja) | 食品保存方法および食品保存装置 | |

| KR100843975B1 (ko) | 깐마늘 포장방법 | |

| JP2003145135A (ja) | 膜式脱気装置及び飲料水製造装置 | |

| CN109329408A (zh) | 一种结合乳酸菌发酵和联合氧化冷杀菌技术的鲜切果蔬保鲜方法 | |

| JPH07274921A (ja) | 食品等の殺菌方法及びこれに用いる強酸性水製造装置 | |

| JP6189260B2 (ja) | 耐熱性芽胞菌の殺菌又は不活化処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170829 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170829 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20180703 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20190129 |