JP2015099580A - 位置センサの製法およびそれによって得られた位置センサ - Google Patents

位置センサの製法およびそれによって得られた位置センサ Download PDFInfo

- Publication number

- JP2015099580A JP2015099580A JP2014101372A JP2014101372A JP2015099580A JP 2015099580 A JP2015099580 A JP 2015099580A JP 2014101372 A JP2014101372 A JP 2014101372A JP 2014101372 A JP2014101372 A JP 2014101372A JP 2015099580 A JP2015099580 A JP 2015099580A

- Authority

- JP

- Japan

- Prior art keywords

- core

- layer

- forming

- photosensitive resin

- position sensor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 19

- 238000000034 method Methods 0.000 title claims abstract description 15

- 229920005989 resin Polymers 0.000 claims abstract description 73

- 239000011347 resin Substances 0.000 claims abstract description 73

- 238000005253 cladding Methods 0.000 claims abstract description 62

- 230000003287 optical effect Effects 0.000 claims abstract description 52

- 230000002093 peripheral effect Effects 0.000 claims abstract description 49

- 230000015572 biosynthetic process Effects 0.000 claims abstract description 18

- 238000010438 heat treatment Methods 0.000 claims description 8

- 239000011248 coating agent Substances 0.000 claims description 4

- 238000000576 coating method Methods 0.000 claims description 4

- 239000000463 material Substances 0.000 abstract description 22

- 239000000203 mixture Substances 0.000 abstract description 3

- 239000011162 core material Substances 0.000 description 143

- 238000003825 pressing Methods 0.000 description 11

- 238000001514 detection method Methods 0.000 description 7

- 239000000758 substrate Substances 0.000 description 6

- 239000003822 epoxy resin Substances 0.000 description 5

- 229920000647 polyepoxide Polymers 0.000 description 5

- 238000011160 research Methods 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 238000013459 approach Methods 0.000 description 3

- 238000011161 development Methods 0.000 description 3

- 230000018109 developmental process Effects 0.000 description 3

- 230000007423 decrease Effects 0.000 description 2

- LZCLXQDLBQLTDK-UHFFFAOYSA-N ethyl 2-hydroxypropanoate Chemical compound CCOC(=O)C(C)O LZCLXQDLBQLTDK-UHFFFAOYSA-N 0.000 description 2

- 230000035945 sensitivity Effects 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 230000002411 adverse Effects 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 229940116333 ethyl lactate Drugs 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000012447 hatching Effects 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000000206 photolithography Methods 0.000 description 1

- 230000000644 propagated effect Effects 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01D—MEASURING NOT SPECIALLY ADAPTED FOR A SPECIFIC VARIABLE; ARRANGEMENTS FOR MEASURING TWO OR MORE VARIABLES NOT COVERED IN A SINGLE OTHER SUBCLASS; TARIFF METERING APPARATUS; MEASURING OR TESTING NOT OTHERWISE PROVIDED FOR

- G01D5/00—Mechanical means for transferring the output of a sensing member; Means for converting the output of a sensing member to another variable where the form or nature of the sensing member does not constrain the means for converting; Transducers not specially adapted for a specific variable

- G01D5/26—Mechanical means for transferring the output of a sensing member; Means for converting the output of a sensing member to another variable where the form or nature of the sensing member does not constrain the means for converting; Transducers not specially adapted for a specific variable characterised by optical transfer means, i.e. using infrared, visible, or ultraviolet light

- G01D5/32—Mechanical means for transferring the output of a sensing member; Means for converting the output of a sensing member to another variable where the form or nature of the sensing member does not constrain the means for converting; Transducers not specially adapted for a specific variable characterised by optical transfer means, i.e. using infrared, visible, or ultraviolet light with attenuation or whole or partial obturation of beams of light

- G01D5/34—Mechanical means for transferring the output of a sensing member; Means for converting the output of a sensing member to another variable where the form or nature of the sensing member does not constrain the means for converting; Transducers not specially adapted for a specific variable characterised by optical transfer means, i.e. using infrared, visible, or ultraviolet light with attenuation or whole or partial obturation of beams of light the beams of light being detected by photocells

- G01D5/353—Mechanical means for transferring the output of a sensing member; Means for converting the output of a sensing member to another variable where the form or nature of the sensing member does not constrain the means for converting; Transducers not specially adapted for a specific variable characterised by optical transfer means, i.e. using infrared, visible, or ultraviolet light with attenuation or whole or partial obturation of beams of light the beams of light being detected by photocells influencing the transmission properties of an optical fibre

- G01D5/3537—Optical fibre sensor using a particular arrangement of the optical fibre itself

- G01D5/3538—Optical fibre sensor using a particular arrangement of the optical fibre itself using a particular type of fiber, e.g. fibre with several cores, PANDA fiber, fiber with an elliptic core or the like

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B6/00—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings

- G02B6/10—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings of the optical waveguide type

- G02B6/12—Light guides; Structural details of arrangements comprising light guides and other optical elements, e.g. couplings of the optical waveguide type of the integrated circuit kind

- G02B6/13—Integrated optical circuits characterised by the manufacturing method

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F7/00—Photomechanical, e.g. photolithographic, production of textured or patterned surfaces, e.g. printing surfaces; Materials therefor, e.g. comprising photoresists; Apparatus specially adapted therefor

- G03F7/20—Exposure; Apparatus therefor

- G03F7/2022—Multi-step exposure, e.g. hybrid; backside exposure; blanket exposure, e.g. for image reversal; edge exposure, e.g. for edge bead removal; corrective exposure

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F3/00—Input arrangements for transferring data to be processed into a form capable of being handled by the computer; Output arrangements for transferring data from processing unit to output unit, e.g. interface arrangements

- G06F3/01—Input arrangements or combined input and output arrangements for interaction between user and computer

- G06F3/03—Arrangements for converting the position or the displacement of a member into a coded form

- G06F3/041—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F3/00—Input arrangements for transferring data to be processed into a form capable of being handled by the computer; Output arrangements for transferring data from processing unit to output unit, e.g. interface arrangements

- G06F3/01—Input arrangements or combined input and output arrangements for interaction between user and computer

- G06F3/03—Arrangements for converting the position or the displacement of a member into a coded form

- G06F3/041—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means

- G06F3/042—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means by opto-electronic means

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F3/00—Input arrangements for transferring data to be processed into a form capable of being handled by the computer; Output arrangements for transferring data from processing unit to output unit, e.g. interface arrangements

- G06F3/01—Input arrangements or combined input and output arrangements for interaction between user and computer

- G06F3/03—Arrangements for converting the position or the displacement of a member into a coded form

- G06F3/041—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means

- G06F3/042—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means by opto-electronic means

- G06F3/0421—Digitisers, e.g. for touch screens or touch pads, characterised by the transducing means by opto-electronic means by interrupting or reflecting a light beam, e.g. optical touch-screen

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2203/00—Indexing scheme relating to G06F3/00 - G06F3/048

- G06F2203/041—Indexing scheme relating to G06F3/041 - G06F3/045

- G06F2203/04103—Manufacturing, i.e. details related to manufacturing processes specially suited for touch sensitive devices

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2203/00—Indexing scheme relating to G06F3/00 - G06F3/048

- G06F2203/041—Indexing scheme relating to G06F3/041 - G06F3/045

- G06F2203/04109—FTIR in optical digitiser, i.e. touch detection by frustrating the total internal reflection within an optical waveguide due to changes of optical properties or deformation at the touch location

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Theoretical Computer Science (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Human Computer Interaction (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Optics & Photonics (AREA)

- Optical Integrated Circuits (AREA)

Abstract

【課題】省スペース化を図ることができ、かつ、コアの格子状部分以外の部分での光の不要な漏れ(散乱)を防止することができる位置センサの製法およびそれによって得られた位置センサを提供する。【解決手段】コア形成用の感光性樹脂層2Aを露光し、格子状部分Cとこの格子状部分Cの外周に沿うよう曲げられて配置された外周部分Sとに形成されたコア2と、外周部分Sに対応する部分に、コア2と同じ形成材料からなる非光路用のダミーコアDとを形成する。そして、コア形成用の感光性樹脂層2Aの未露光部分2aを残した状態で、第2クラッド層形成用の感光性樹脂層3Aを被覆した後、加熱することにより、上記未露光部分2aの樹脂と第2クラッド層形成用の感光性樹脂層3Aの樹脂とを混合し混合層4Aにする。そして、その混合層4Aを露光して硬化させオーバークラッド層4とする。【選択図】図2

Description

本発明は、押圧位置を光学的に検知する位置センサの製法およびそれによって得られた位置センサに関するものである。

従来より、押圧位置を光学的に検知する位置センサが提案されている(例えば、特許文献1参照)。このものは、光路となる複数の線状のコアを縦横方向に配置し、それらコアの周縁部をクラッドで覆うことによりシート状の光導波路を形成し、上記各コアの一端面に発光素子からの光を入射させ、各コア内を伝播してきた光を、各コアの他端面で受光素子により検出するようになっている。そして、上記コアの縦横配置部分に対応する、光導波路の表面の一部を指等で押圧すると、その押圧部分のコアがつぶれ(押圧方向のコアの断面積が小さくなり)、その押圧部分のコアでは、上記受光素子での光の検出レベルが低下することから、上記押圧部分の縦横位置(座標)を検知できるようになっている。

しかしながら、上記従来の位置センサは、発光素子からコアの縦横配置部分までの光路が略直線的で、しかも、両者間の距離が離れたものとなっており、その位置センサ自体が広いスペースを要するものとなっている。

そこで、本出願人は、省スペース化が可能な位置センサを提案し既に出願している(特願2013−87939号)。この位置センサは、格子状に形成されたコア部分を有し、発光素子からその格子状部分までのコア部分、および上記格子状部分から受光素子までのコア部分を、上記格子状部分の外周に沿うよう曲げた状態で、光導波路の周縁部に配置することにより、位置センサの省スペース化を図っている。そして、上記コアの格子状部分に対応する光導波路の表面部分が入力領域となっている。

しかしながら、上記コアの格子状部分の外周に沿う外周部分は、曲げられていることにより、その曲げ部分から光が漏れる(散乱する)おそれがある。特に、より省スペース化を図るために、外周部分を狭く形成すると、その分、曲げ部分が急な(曲率半径が小さい)ものとなり、光が漏れる(散乱する)可能性がより高くなる。このように外周部分の曲げ部分から光が漏れる(散乱する)と、それによっても受光素子での光の検出レベルが低下する。この場合、その光の検出レベルの低下が、格子状部分(入力領域)での押圧によるものか、それ以外の外周部分の曲げ部分によるものか判断することができないため、正確な押圧位置が検知できなくなる。その点で改良の余地がある。

本発明は、このような事情に鑑みなされたもので、省スペース化を図ることができ、かつ、コアの格子状部分以外の部分での光の不要な漏れ(散乱)を防止することができる位置センサの製法およびそれによって得られた位置センサの提供をその目的とする。

上記の目的を達成するため、本発明は、格子状部分と、この格子状部分から延設されてその格子状部分の外周に沿うよう曲げられた状態で配置された外周部分とにパターン形成された複数の線状のコアを、2層のシート状のクラッド層で挟持した状態で、シート状の光導波路を作製した後、上記外周部分のコアの端面に光素子を接続する位置センサの製法であって、上記光導波路の作製が、第1クラッド層を形成する工程と、この第1クラッド層の表面に、コア形成用の第1の感光性樹脂層を形成する工程と、このコア形成用の第1の感光性樹脂層に対して所定パターンの露光を施し、上記格子状部分に対応する領域では、上記露光により硬化させた部分を光路用のコアに形成し、上記外周部分に対応する領域では、上記露光により硬化させた部分を光路用のコアおよび非光路用のダミーコアに形成する工程と、上記露光後、上記コア形成用の第1の感光性樹脂層の露光部分からなるコアおよびダミーコアならびに未露光部分の表面を、第2クラッド層形成用の第2の感光性樹脂層で被覆する工程と、上記第1および第2の感光性樹脂層を加熱することにより、上記コア形成用の第1の感光性樹脂層の未露光部分の樹脂と第2クラッド層形成用の第2の感光性樹脂層の樹脂とを混合し混合層にする工程と、上記混合層を露光し、その露光により硬化させた混合層を第3クラッド層とする工程とを備えている位置センサの製法を第1の要旨とする。

また、本発明は、上記位置センサの製法によって得られた位置センサであって、コアの格子状部分の外周に沿うよう曲げられた状態で配置された外周部分に対応する領域に、非光路用のダミーコアが形成され、光路用のコアとそのコア周辺の第3クラッド層との屈折率差が、上記外周部分に対応する領域の方が、上記格子状部分に対応する領域よりも、大きくなっている位置センサを第2の要旨とする。

本発明者らは、位置センサにおいて、コアの格子状部分の外周に、その格子状部分と光素子との間を光学的に接続するコア部分を、沿わせるよう曲げた状態で配置することにより省スペース化を図ったものについて、コアの格子状部分以外の部分から光が漏れない(散乱しない)ようにするために研究をした。そこで、コアとそのコア周辺のクラッドとの屈折率差を、上記格子状部分の外周部分に対応する領域の方を、上記格子状部分に対応する領域よりも、大きくすることを着想し、位置センサの製法について研究を重ねた。上記屈折率差が大きい程、コアから光が漏れ難く(散乱し難く)なるからである。その研究の過程で、コアに接するクラッド層の形成を、屈折率の大きいコアの形成材料と、屈折率の小さいクラッド層の形成材料とを、体積比を変えて混合して行うことを着想し、さらに研究を重ねた。その結果、(第1)クラッド層の表面に、コアを、コア形成用の(第1の)感光性樹脂層に対して露光して形成する際に、上記外周部分に対応する領域には、光路用のコアだけではなく、非光路用のダミーコアも上記感光性樹脂層に対する露光により硬化させて形成し、その後、未露光部分を残した状態で、第2クラッド層形成用の第2の感光性樹脂層で被覆し、加熱することにより、上記コア形成用の第1の感光性樹脂層の未露光部分の樹脂と第2クラッド層形成用の第2の感光性樹脂層の樹脂とを混合し混合層にし、その混合層を露光して硬化させ第3クラッド層とすると、コアとその第3クラッド層との屈折率差は、上記外周部分に対応する領域の方が、上記格子状部分に対応する領域よりも、大きくなり、上記外周部分での光の不要な漏れ(散乱)を防止することができることを見出し、本発明に到達した。

すなわち、一般に、屈折率の異なる2つの材料を混合した場合、その混合した材料の屈折率は,両者の間の値となり、混合体積比が大きい側の屈折率に近づいた値になる。このことから、本発明では、上記外周部分に対応する領域では、ダミーコアが形成されている分、コア形成用の第1の感光性樹脂層の未露光部分の混合体積比が、上記格子状部分に対応する領域よりも小さくなるため、第3クラッド層の屈折率は、上記外周部分に対応する領域の方が、上記格子状部分に対応する領域よりも、第2クラッド層形成用の第2の感光性樹脂層の屈折率に近づいた値になる。すなわち、コアとその第3クラッド層との屈折率差は、上記外周部分に対応する領域の方が、上記格子状部分に対応する領域よりも、大きくなり、上記外周部分での光の不要な漏れ(散乱)を防止することができるのである。

本発明の位置センサの製法は、コア形成用の第1の感光性樹脂層に対して露光して光路用のコアを形成する際に、外周部分に対応する領域に、上記感光性樹脂層に対する露光により非光路用のダミーコアを形成するため、その後の工程で、コア形成用の第1の感光性樹脂層の未露光部分の樹脂と第2クラッド層形成用の第2の感光性樹脂層の樹脂とを混合して混合層にする際に、外周部分に対応する領域では、上記コア形成用の未露光部分の樹脂の混合体積比を小さくすることができる。それにより、上記混合層を露光して硬化させた第3クラッド層の屈折率を、外周部分に対応する領域の方を、格子状部分に対応する領域よりも、小さくすることができる。そのため、コアとその第3クラッド層との屈折率差を、外周部分に対応する領域の方を、格子状部分に対応する領域よりも、大きくすることができる。しかも、その領域による屈折率差の違いを、同時に発現することができる。その結果、外周部分での光の不要な漏れ(散乱)を防止できる位置センサ、すなわち押圧位置を適正に感知することができる位置センサを得ることができる。

本発明の位置センサは、上記位置センサの製法によって得られたものであるため、外周部分に対応する領域に、非光路用のダミーコアが形成され、光路用のコアとそのコア周辺の第3クラッド層との屈折率差が、外周部分に対応する領域の方が、格子状部分に対応する領域よりも、大きくなっている。そのため、本発明の位置センサは、外周部分での光の不要な漏れ(散乱)を防止することができ、押圧位置を適正に感知することができる。

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

図1(a)は、本発明の位置センサの一実施の形態を示す平面図であり、図1(b)は、その中央部の断面を拡大した図であり、図1(c)は、その周縁部の断面を拡大した図である。この実施の形態の位置センサは、四角形シート状の光導波路Wと、発光素子5と、受光素子6とを備えている。上記光導波路Wは、四角形シート状のアンダークラッド層(第1クラッド層)1の表面に、複数の線状の光路用のコア2が、格子状に形成され光導波路Wの中央部分に配置された格子状部分Cと、この格子状部分Cから延設されてその格子状部分Cの外周に沿うよう曲げられた状態で配置された外周部分Sとにパターン形成されているとともに、上記外周部分Sに対応するアンダークラッド層1の表面部分に、上記コア2と隙間をあけた状態で、上記コア2と同じ形成材料からなる非光路用のダミーコアD〔図1(a)では図示せず〕が形成され、上記コア2およびダミーコアDを被覆した状態で、上記アンダークラッド層1の表面に、オーバークラッド層(第3クラッド層)4が形成されたものとなっている。そして、上記光導波路Wにおいて、光路用のコア2とそのコア2に接するオーバークラッド層4との屈折率差は、外周部分Sに対応する領域の方が、格子状部分Cに対応する領域よりも、大きくなっている。また、上記発光素子5は、一側部の外周部分Sのコア2の一端面に接続され、上記受光素子6は、他側部の外周部分Sのコア2の他端面に接続されている。

このような位置センサにおいて、上記発光素子5から発光された光は、上記コア2の中を、一側部の外周部分Sから格子状部分Cを経て他側部の外周部分Sまで通り、上記受光素子6で受光されるようになっている。そして、コア2の格子状部分Cに対応するオーバークラッド層4の表面部分が、入力領域となっている。なお、図1(a)では、コア2を鎖線で示しており、鎖線の太さがコア2の太さを示している。また、図1(a)では、コア2の数を略して図示している。そして、図1(a)の矢印は、光の進む方向を示している。

つぎに、上記光導波路Wの製法について詳しく説明する。

まず、上記基板7〔図2(a)参照〕を準備する。この基板7の形成材料としては、例えば、ガラス,金属,樹脂,石英,シリコン等があげられる。

ついで、図2(a)に示すように、上記基板7の表面に、アンダークラッド層1を形成する。このアンダークラッド層1は、例えば、感光性樹脂を形成材料として、フォトリソグラフィ法により形成することができる。アンダークラッド層1の厚みは、例えば、20〜2000μmの範囲内に設定される。

ついで、図2(b)に示すように、上記アンダークラッド層2の表面に、コア形成用の感光性樹脂層(未硬化)2Aを形成する。この感光性樹脂層2Aの形成は、例えば、スピンコート法,ディッピング法,キャスティング法,インジェクション法,インクジェット法等により行われる。なお、このコア形成用の感光性樹脂は、上記アンダークラッド層形成用の感光性樹脂および後記の第2クラッド層形成用の感光性樹脂よりも屈折率が大きい材料が用いられる。この屈折率の調整は、例えば、上記各感光性樹脂の種類の選択や組成比率の調整により行うことができる。

つづいて、上記コア形成用の感光性樹脂層2Aに対し、フォトマスク(図示せず)を介して所定パターンに露光する(露光部分を二点鎖線のハッチングで示す)。このとき、コア2の格子状部分C〔図2(b)の左側の図〕では、光路用のコア2となる部分のみを露光し、外周部分S〔図2(b)の右側の図〕では、コア2となる部分だけでなく、非光路用のダミーコアDとなる部分も露光する。そして、上記露光により露光部分を硬化させ、コア2およびダミーコアDに形成する。コア2およびダミーコアDの厚みは、例えば、5〜100μmの範囲内に設定され、コア2およびダミーコアDの幅は、例えば、5〜100μmの範囲内に設定される。

つぎに、図2(c)に示すように、上記コア形成用の感光性樹脂層2Aの露光部分(コア2およびダミーコアD)および未露光部分(未硬化)2aの表面を、第2クラッド層形成用の感光性樹脂層(未硬化)3Aで被覆する。この感光性樹脂層3Aの被覆は、図2(b)で説明した、コア形成用の感光性樹脂層2Aの形成方法と同様にして行われる。

そして、ホットプレート等を用いて加熱処理を行う。この加熱処理により、上記コア形成用の感光性樹脂層2Aの未露光部分2aの樹脂と第2クラッド層形成用の感光性樹脂層3Aの樹脂との間で樹脂の対流が起こり、両樹脂が混合し、図2(d)に示すように、混合層4Aが形成される。上記加熱処理は、形成される上記混合層4Aの成分がより均一になるよう混合させる観点から、100〜200℃×5〜30分間の範囲内で行われることが好ましい。上記加熱処理の温度が低過ぎたり、時間が短過ぎたりすると、上記混合が不充分となり、後の工程で上記混合層4Aを硬化させてなるオーバークラッド層4の成分が不均一となって、コア2の光伝播損失が大きくなる。上記加熱処理の温度が高過ぎたり、時間が長過ぎたりすると、コア2が溶融するおそれがある。

その後、上記混合層4Aを露光して硬化させ、オーバークラッド層4に形成する。このオーバークラッド層4は、上記コア2の頂面および側面と接した状態になる。そして、そのオーバークラッド層4の厚み(コア2およびダミーコアDの頂面からの厚み)は、押圧位置を検知し易くする観点から、例えば、1〜200μmの範囲内に設定される。

このようにして、基板7の表面に、上記アンダークラッド層1,コア2およびダミーコアD,ならびにオーバークラッド層4からなる光導波路Wが製造される。そして、その光導波路Wは、上記基板7の表面に形成された状態で、または上記基板7から剥離されて使用される。その後、一側部の外周部分Sのコア2の一端面に発光素子5が接続され、他側部の外周部分Sのコア2の他端面に受光素子6が接続されて、図1に示す位置センサが得られる。

ここで、上記オーバークラッド層4の屈折率は、上記混合により、コア形成用の感光性樹脂層2Aの屈折率と第2クラッド層形成用の感光性樹脂層3Aの屈折率との間の値になり、混合体積比が大きい側の屈折率に近づいた値になる。このことから、上記光導波路Wでは、上記外周部分Sに対応する領域では、ダミーコアDが形成されている分、コア形成用の感光性樹脂層2Aの未露光部分2aの混合体積比が、上記格子状部分Cに対応する領域よりも小さくなるため、オーバークラッド層4の屈折率は、上記外周部分Sに対応する領域の方が、上記格子状部分Cに対応する領域よりも、第2クラッド層形成用の感光性樹脂層3Aの屈折率に近づいた値になる。すなわち、コア2とオーバークラッド層4との屈折率差は、上記外周部分Sに対応する領域の方が、上記格子状部分Cに対応する領域よりも、大きくなり、上記外周部分Sでの光の不要な漏れ(散乱)を防止することができる。しかも、上記領域による屈折率差の違いを、同時に(オーバークラッド層4の形成時に)発現することができる。

ところで、上記光導波路Wの製法では、コア2の形成の際に、フォトマスクを介した露光により、コア2の側面が荒れる場合がある。そのコア2の側面荒れは、コア2における光伝播に悪影響を及ぼす。従来の光導波路の製法では、上記露光後、現像することにより、未露光部分2aを溶解除去するため、上記コア2の側面荒れが残るが、この実施の形態の上記光導波路Wは、上記のように、現像することなく、未露光部分2aを残し、第2クラッド層形成用の感光性樹脂層3Aの樹脂と加熱混合するため、その加熱により、コア2と上記第2クラッド層形成用の感光性樹脂層3Aとの界面部分に、両者が混合した層が形成され、上記コア2の側面の表面荒れがなくなる。これにより、光伝播の損失を低くできる効果を奏する。

また、この実施の形態では、上記コア2の弾性率が、上記アンダークラッド層1の弾性率および上記オーバークラッド層4の弾性率よりも大きく設定されている。これにより、上記四角形シート状の光導波路Wの入力領域を押圧したときに、その押圧方向のコア2の断面の変形率が、オーバークラッド層4およびアンダークラッド層1の断面の変形率よりも小さくなるようになっている。なお、上記「変形率」とは、押圧方向における、コア2,オーバークラッド層4およびアンダークラッド層1の押圧前の各厚みに対する、押圧時の各厚みの変化量の割合をいう。

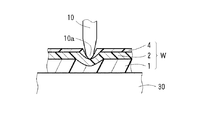

上記位置センサは、例えば、図3に断面図で示すように、テーブル等の平面台30の上に載置されて、コア2の格子状部分Cに対応するオーバークラッド層4の表面部分(入力領域)に、ペン等の入力体10で文字等の情報を書き込むようにして使用される。そして、その書き込みにより、光導波路Wのオーバークラッド層4の表面が、ペン先等の先端入力部10aで押圧される。それにより、ペン先等の先端入力部10aによる押圧部分では、コア2が、ペン先等の先端入力部10aに沿って、アンダークラッド層1に沈むように曲がる。そして、そのコア2の曲がった部分から、光の漏れ(散乱)が発生する。そのため、ペン先等の先端入力部10aで押圧されたコア2では、受光素子6〔図1(a)参照〕での光の検出レベルが低下し、その光の検出レベルの低下から、ペン先等の先端入力部10aの位置(座標)やその移動軌跡を検知することができる。

ここで、上記実施の形態では、先に述べたように〔図2(c)〜(d)参照〕、オーバークラッド層4が、コア形成用の感光性樹脂層2Aの未露光部分2aの樹脂と、第2クラッド層形成用の感光性樹脂層3Aの樹脂とが混合した混合層4Aを硬化させたものであることから、オーバークラッド層4の屈折率は、第2クラッド層形成用の感光性樹脂層3Aの樹脂のみからなる従来のクラッド層の屈折率よりも、コア2の屈折率に近い値となっている。すなわち、コア2とオーバークラッド層4との屈折率差は、従来よりも小さくなっている。そのため、上記のように、ペン先等の先端入力部10a(図3参照)による押圧部分では、コア2から光の漏れ(散乱)し易くなっており、押圧位置の検知を、より高感度にすることができる。

そして、上記位置センサを、ディスプレイやパーソナルコンピュータ(以下「パソコン」という)に無線または接続ケーブルで接続すると、上記位置センサの入力領域にペン等の入力体10で文字等の情報を書き込む際に、ペン先等の先端入力部10aの位置やその移動軌跡を上記ディスプレイ(パソコンのディスプレイも含む)に表示することができる。また、上記位置センサに、メモリ等の記憶手段を設けると、その記憶手段に上記文字等の情報をデジタルデータとして記憶させることができ、後に、再生用端末(パソコン,モバイル機等)を利用して再生(表示)することができる。また、その再生用端末に記憶させることもできる。

なお、上記位置センサの光導波路Wは、上記実施の形態の他でもよく、例えば、図1(b),(c)に示す光導波路Wを上下逆さまにした状態のものであってもよい。その場合、コア2の上側に位置するクラッド層の厚みは、上記オーバークラッド層4と同様、例えば、1〜200μmの範囲内と薄く設定される。

また、上記実施の形態において、格子状のコア2の各交差部は、通常、図4(a)に拡大平面図で示すように、交差する4方向の全てが連続した状態に形成されているが、他でもよい。例えば、図4(b)に示すように、交差する1方向のみが、隙間Gにより分断され、不連続になっているものでもよい。上記隙間Gは、アンダークラッド層1またはオーバークラッド層3の形成材料で形成されている。その隙間Gの幅dは、0(零)を超え(隙間Gが形成されていればよく)、通常、20μm以下に設定される。それと同様に、図4(c),(d)に示すように、交差する2方向〔図4(c)は対向する2方向、図4(d)は隣り合う2方向〕が不連続になっているものでもよいし、図4(e)に示すように、交差する3方向が不連続になっているものでもよいし、図4(f)に示すように、交差する4方向の全てが不連続になっているものでもよい。さらに、図4(a)〜(f)に示す上記交差部のうちの2種類以上の交差部を備えた格子状としてもよい。すなわち、本発明において、複数の線状のコア2により形成される「格子状」とは、一部ないし全部の交差部が上記のように形成されているものを含む意味である。

なかでも、図4(b)〜(f)に示すように、交差する少なくとも1方向を不連続とすると、光の交差損失を低減させることができる。すなわち、図5(a)に示すように、交差する4方向の全てが連続した交差部では、その交差する1方向〔図5(a)では上方向〕に注目すると、交差部に入射する光の一部は、その光が進んできたコア2と直交するコア2の壁面2aに到達し、その壁面での反射角度が大きいことから、コア2を透過する〔図5(a)の二点鎖線の矢印参照〕。このような光の透過が、交差する上記と反対側の方向〔図5(a)では下方向〕でも発生する。これに対し、図5(b)に示すように、交差する1方向〔図5(b)では上方向〕が隙間Gにより不連続になっていると、上記隙間Gとコア2との界面が形成され、図5(a)においてコア2を透過する光の一部は、上記界面での反射角度が小さくなることから、透過することなく、その界面で反射し、コア2を進み続ける〔図5(b)の二点鎖線の矢印参照〕。このことから、先に述べたように、交差する少なくとも1方向を不連続とすると、光の交差損失を低減させることができるのである。その結果、ペン先等による押圧位置の検知感度を高めることができる。

つぎに、実施例について従来例と併せて説明する。但し、本発明は、実施例に限定されるわけではない。

〔アンダークラッド層の形成材料〕

成分a:エポキシ樹脂(三菱化学社製、YL7410)60重量部。

成分b:エポキシ樹脂(ダイセル社製、EHPE3150)40重量部。

成分c:光酸発生剤(サンアプロ社製、CPI101A)4重量部。

これら成分a〜cを混合することにより、アンダークラッド層の形成材料を調製した。このアンダークラッド層の形成材料の、波長830nmにおける屈折率は1.496であった。なお、屈折率の測定には、プリズムカプラー(SAIRON TECHNOLOGY 社製、SPA-4000)を用いた(以下同様)。

成分a:エポキシ樹脂(三菱化学社製、YL7410)60重量部。

成分b:エポキシ樹脂(ダイセル社製、EHPE3150)40重量部。

成分c:光酸発生剤(サンアプロ社製、CPI101A)4重量部。

これら成分a〜cを混合することにより、アンダークラッド層の形成材料を調製した。このアンダークラッド層の形成材料の、波長830nmにおける屈折率は1.496であった。なお、屈折率の測定には、プリズムカプラー(SAIRON TECHNOLOGY 社製、SPA-4000)を用いた(以下同様)。

〔コアの形成材料〕

成分d:エポキシ樹脂(三菱化学社製、JER1002)10重量部。

成分e:エポキシ樹脂(ダイセル社製、EHPE3150)90重量部。

成分f:光酸発生剤(ADEKA社製、SP170)1重量部。

成分g:乳酸エチル(和光純薬工業社製、溶剤)50重量部。

これら成分d〜gを混合することにより、コアの形成材料を調製した。このコアの形成材料の、波長830nmにおける屈折率は1.516であった。

成分d:エポキシ樹脂(三菱化学社製、JER1002)10重量部。

成分e:エポキシ樹脂(ダイセル社製、EHPE3150)90重量部。

成分f:光酸発生剤(ADEKA社製、SP170)1重量部。

成分g:乳酸エチル(和光純薬工業社製、溶剤)50重量部。

これら成分d〜gを混合することにより、コアの形成材料を調製した。このコアの形成材料の、波長830nmにおける屈折率は1.516であった。

〔第2クラッド層の形成材料〕

成分h:エポキシ樹脂(三菱化学社製、YL7410)100重量部。

成分i:光酸発生剤(サンアプロ社製、CPI101A)4重量部。

これら成分h,iを混合することにより、第2クラッド層の形成材料を調製した。この第2クラッド層の形成材料の、波長830nmにおける屈折率は1.472であった。

成分h:エポキシ樹脂(三菱化学社製、YL7410)100重量部。

成分i:光酸発生剤(サンアプロ社製、CPI101A)4重量部。

これら成分h,iを混合することにより、第2クラッド層の形成材料を調製した。この第2クラッド層の形成材料の、波長830nmにおける屈折率は1.472であった。

〔光導波路の作製〕

上記実施の形態と同様にして、光導波路を作製した。オーバークラッド層を形成する際、コアの形成材料の未露光部分と、第2クラッド層の形成材料との混合体積比は、コアの格子状部分に対応する領域では、25/18、外周部分に対応する領域では、10/21であった。

上記実施の形態と同様にして、光導波路を作製した。オーバークラッド層を形成する際、コアの形成材料の未露光部分と、第2クラッド層の形成材料との混合体積比は、コアの格子状部分に対応する領域では、25/18、外周部分に対応する領域では、10/21であった。

そして、形成されたオーバークラッド層の屈折率は、コアの格子状部分に対応する領域では、1.496、外周部分に対応する領域では、1.486であった。このことから、コアとオーバークラッド層との屈折率差は、外周部分に対応する領域の方が、格子状部分に対応する領域よりも、大きくなっていることがわかる。

〔従来例〕

上記実施例において、コア形成の際に、コア部分のみ露光し、ダミーコア部分は露光しなかった。そして、その露光後、現像により、未露光部分を溶解除去した。オーバークラッド層の形成は、上記第2クラッド層の形成材料を塗布した後、露光することより形成した。それ以外は、上記実施例と同様とした。すなわち、ダミーコアは形成せず、また、コアの形成材料の未露光部分と、第2クラッド層の形成材料との混合は行わなかった。

上記実施例において、コア形成の際に、コア部分のみ露光し、ダミーコア部分は露光しなかった。そして、その露光後、現像により、未露光部分を溶解除去した。オーバークラッド層の形成は、上記第2クラッド層の形成材料を塗布した後、露光することより形成した。それ以外は、上記実施例と同様とした。すなわち、ダミーコアは形成せず、また、コアの形成材料の未露光部分と、第2クラッド層の形成材料との混合は行わなかった。

そのため、従来例では、コアとオーバークラッド層(第2クラッド層)との屈折率差は、外周部分に対応する領域も、格子状部分に対応する領域も同じであった。

本発明の位置センサは、省スペース化を図り、かつ、光の不要な漏れ(散乱)を防止して正確な押圧位置を検出できるようにする場合に利用可能である。

C 格子状部分

S 外周部分

D ダミーコア

2 コア

2A コア形成用の感光性樹脂層

2a 未露光部分

3A 第2クラッド層形成用の感光性樹脂層

4 オーバークラッド層

4A 混合層

S 外周部分

D ダミーコア

2 コア

2A コア形成用の感光性樹脂層

2a 未露光部分

3A 第2クラッド層形成用の感光性樹脂層

4 オーバークラッド層

4A 混合層

Claims (2)

- 格子状部分と、この格子状部分から延設されてその格子状部分の外周に沿うよう曲げられた状態で配置された外周部分とにパターン形成された複数の線状のコアを、2層のシート状のクラッド層で挟持した状態で、シート状の光導波路を作製した後、上記外周部分のコアの端面に光素子を接続する位置センサの製法であって、上記光導波路の作製が、第1クラッド層を形成する工程と、この第1クラッド層の表面に、コア形成用の第1の感光性樹脂層を形成する工程と、このコア形成用の第1の感光性樹脂層に対して所定パターンの露光を施し、上記格子状部分に対応する領域では、上記露光により硬化させた部分を光路用のコアに形成し、上記外周部分に対応する領域では、上記露光により硬化させた部分を光路用のコアおよび非光路用のダミーコアに形成する工程と、上記露光後、上記コア形成用の第1の感光性樹脂層の露光部分からなるコアおよびダミーコアならびに未露光部分の表面を、第2クラッド層形成用の第2の感光性樹脂層で被覆する工程と、上記第1および第2の感光性樹脂層を加熱することにより、上記コア形成用の第1の感光性樹脂層の未露光部分の樹脂と第2クラッド層形成用の第2の感光性樹脂層の樹脂とを混合し混合層にする工程と、上記混合層を露光し、その露光により硬化させた混合層を第3クラッド層とする工程とを備えていることを特徴とする位置センサの製法。

- 上記請求項1記載の位置センサの製法によって得られた位置センサであって、コアの格子状部分の外周に沿うよう曲げられた状態で配置された外周部分に対応する領域に、非光路用のダミーコアが形成され、光路用のコアとそのコア周辺の第3クラッド層との屈折率差が、上記外周部分に対応する領域の方が、上記格子状部分に対応する領域よりも、大きくなっていることを特徴とする位置センサ。

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014101372A JP2015099580A (ja) | 2013-10-17 | 2014-05-15 | 位置センサの製法およびそれによって得られた位置センサ |

| PCT/JP2014/069291 WO2015056474A1 (ja) | 2013-10-17 | 2014-07-22 | 位置センサの製法およびそれによって得られた位置センサ |

| US15/024,562 US20160238416A1 (en) | 2013-10-17 | 2014-07-22 | Position sensor production method, and position sensor produced by the method |

| CN201480051515.2A CN105556441A (zh) | 2013-10-17 | 2014-07-22 | 位置传感器的制造方法及由此得到的位置传感器 |

| KR1020167005193A KR20160074453A (ko) | 2013-10-17 | 2014-07-22 | 위치 센서의 제법 및 그에 의해 얻어진 위치 센서 |

| TW103125709A TW201516810A (zh) | 2013-10-17 | 2014-07-28 | 位置感測器之製法及藉由該製法所得之位置感測器 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013216587 | 2013-10-17 | ||

| JP2013216587 | 2013-10-17 | ||

| JP2014101372A JP2015099580A (ja) | 2013-10-17 | 2014-05-15 | 位置センサの製法およびそれによって得られた位置センサ |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015099580A true JP2015099580A (ja) | 2015-05-28 |

| JP2015099580A5 JP2015099580A5 (ja) | 2016-03-24 |

Family

ID=52827927

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014101372A Pending JP2015099580A (ja) | 2013-10-17 | 2014-05-15 | 位置センサの製法およびそれによって得られた位置センサ |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20160238416A1 (ja) |

| JP (1) | JP2015099580A (ja) |

| KR (1) | KR20160074453A (ja) |

| CN (1) | CN105556441A (ja) |

| TW (1) | TW201516810A (ja) |

| WO (1) | WO2015056474A1 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6959731B2 (ja) * | 2016-11-30 | 2021-11-05 | 日東電工株式会社 | 光電気混載基板 |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08234895A (ja) | 1995-02-27 | 1996-09-13 | Canon Inc | 座標入力方法及びその装置 |

| JP2001255425A (ja) * | 2000-03-13 | 2001-09-21 | Oki Electric Ind Co Ltd | 光導波路 |

| JP4014519B2 (ja) * | 2002-07-17 | 2007-11-28 | 日東電工株式会社 | ポリマー光導波路の製造方法 |

| JP4667904B2 (ja) | 2005-02-22 | 2011-04-13 | 株式会社 日立ディスプレイズ | 表示装置 |

| US20080106527A1 (en) * | 2006-11-06 | 2008-05-08 | Rpo Pty Limited | Waveguide Configurations for Minimising Substrate Area |

| JP2008170524A (ja) * | 2007-01-09 | 2008-07-24 | Nitto Denko Corp | タッチパネル用光導波路 |

| JP4962266B2 (ja) * | 2007-10-23 | 2012-06-27 | 富士ゼロックス株式会社 | 光導波路の製造方法 |

| US7885211B2 (en) * | 2007-10-26 | 2011-02-08 | Texas Instruments Incorporated | Selective rank CQI and PMI feedback in wireless networks |

| JP5101325B2 (ja) * | 2008-02-07 | 2012-12-19 | 日東電工株式会社 | タッチパネル用光導波路の製造方法 |

| JP5231151B2 (ja) | 2008-10-01 | 2013-07-10 | ルネサスエレクトロニクス株式会社 | デジタルアンプシステム |

| JP2010128089A (ja) * | 2008-11-26 | 2010-06-10 | Nitto Denko Corp | 光導波路および光学式タッチパネル |

| JP5239835B2 (ja) * | 2008-12-24 | 2013-07-17 | 富士ゼロックス株式会社 | 光導波路及び光導波路型タッチパネル |

| US8384682B2 (en) * | 2009-01-08 | 2013-02-26 | Industrial Technology Research Institute | Optical interactive panel and display system with optical interactive panel |

| JP2010211382A (ja) * | 2009-03-09 | 2010-09-24 | Nitto Denko Corp | 光導波路および光学式タッチパネル |

| JP5820233B2 (ja) * | 2011-01-07 | 2015-11-24 | 日東電工株式会社 | 光導波路の製法 |

| JP5031922B1 (ja) * | 2011-03-14 | 2012-09-26 | 日東電工株式会社 | 入力デバイス |

| KR20120139264A (ko) * | 2011-06-17 | 2012-12-27 | 한국전자통신연구원 | 광도파로를 이용하여 압력을 감지하기 위한 장치 및 그 방법 |

| JP5425351B1 (ja) * | 2012-03-23 | 2014-02-26 | 積水ナノコートテクノロジー株式会社 | 光透過性導電性フィルム、その製造方法及びその用途 |

| JP5513655B1 (ja) * | 2013-03-08 | 2014-06-04 | 日東電工株式会社 | 情報管理システム |

| JP5513654B1 (ja) * | 2013-03-08 | 2014-06-04 | 日東電工株式会社 | 無線送信機能付き電子下敷き |

| JP6146738B2 (ja) * | 2013-04-27 | 2017-06-14 | 株式会社オプトロジック | 撮像レンズ |

-

2014

- 2014-05-15 JP JP2014101372A patent/JP2015099580A/ja active Pending

- 2014-07-22 WO PCT/JP2014/069291 patent/WO2015056474A1/ja active Application Filing

- 2014-07-22 KR KR1020167005193A patent/KR20160074453A/ko not_active Application Discontinuation

- 2014-07-22 US US15/024,562 patent/US20160238416A1/en not_active Abandoned

- 2014-07-22 CN CN201480051515.2A patent/CN105556441A/zh active Pending

- 2014-07-28 TW TW103125709A patent/TW201516810A/zh unknown

Also Published As

| Publication number | Publication date |

|---|---|

| TW201516810A (zh) | 2015-05-01 |

| WO2015056474A1 (ja) | 2015-04-23 |

| KR20160074453A (ko) | 2016-06-28 |

| US20160238416A1 (en) | 2016-08-18 |

| CN105556441A (zh) | 2016-05-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5210074B2 (ja) | 3次元センサ用光導波路およびそれを用いた3次元センサ | |

| EP2058728B1 (en) | Optical waveguide for touch screen and touch screen using the same | |

| JP5007280B2 (ja) | タッチパネル用光導波路の製法およびそれによって得られたタッチパネル用光導波路 | |

| JP2010015370A (ja) | タッチパネル用光導波路およびそれを用いたタッチパネル | |

| JP4769224B2 (ja) | タッチパネル用レンズ付き光導波路およびその製造方法 | |

| JP2008281624A (ja) | 光ファイバ実装導波路素子及びその製造方法 | |

| WO2015056474A1 (ja) | 位置センサの製法およびそれによって得られた位置センサ | |

| JP5513655B1 (ja) | 情報管理システム | |

| JP2009134015A (ja) | タッチパネル用光導波路およびそれを用いたタッチパネル | |

| JP5351096B2 (ja) | 光導波路の製法 | |

| JP2015099580A5 (ja) | ||

| JP5351101B2 (ja) | 光導波路の製法 | |

| TWI673526B (zh) | 光波導及使用該光波導之位置感測器 | |

| WO2016031601A1 (ja) | 位置センサ | |

| US20240329309A1 (en) | Optical waveguide and optical integrated device | |

| WO2015151859A1 (ja) | 位置センサ | |

| JP5351102B2 (ja) | 光導波路の製法 | |

| JP2015088164A (ja) | 入力装置 | |

| JP2016045771A (ja) | 位置センサ | |

| WO2015156115A1 (ja) | 情報管理システム | |

| WO2016047448A1 (ja) | 位置センサ | |

| JP2017004199A (ja) | 位置センサ | |

| WO2016043047A1 (ja) | 位置センサ | |

| KR20160061321A (ko) | 입력 장치 | |

| JP2012237833A (ja) | 光導波路およびそれを備えた3次元光学式タッチパネル |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160203 Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20160203 |