JP2010250024A - 非磁性一成分現像用トナー - Google Patents

非磁性一成分現像用トナー Download PDFInfo

- Publication number

- JP2010250024A JP2010250024A JP2009098486A JP2009098486A JP2010250024A JP 2010250024 A JP2010250024 A JP 2010250024A JP 2009098486 A JP2009098486 A JP 2009098486A JP 2009098486 A JP2009098486 A JP 2009098486A JP 2010250024 A JP2010250024 A JP 2010250024A

- Authority

- JP

- Japan

- Prior art keywords

- hot air

- raw material

- injection nozzle

- toner particles

- toner

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Developing Agents For Electrophotography (AREA)

Abstract

【課題】 粉砕法によって粒子化されたトナー粒子を利用しても、充分な流動性を有し、かつ帯電ブレードおよび現像ローラー等を汚染せずに画像の濃度ムラや帯電不良によるかぶりを防止する非磁性一成分現像用トナーを提供する。

【解決手段】 少なくとも結着剤および着色剤、離型剤、荷電調整剤を含有し、粉砕法によって得られた第1トナー粒子と、特定の熱処理装置を用いて、前記第1トナー粒子を前記原料として熱処理して得られた第2トナー粒子と、流動化剤とを混合して得られる非磁性一成分現像用トナーであり、第1トナー粒子10〜40質量部と、第2トナー粒子100質量部とを混合する。

【選択図】 なし

Description

熱処理槽、熱処理槽の内部空間に向けて熱風を噴射する熱風噴射ノズル、および熱風噴射ノズルから噴射される熱風に向けて原料を噴射する原料噴射ノズルを備えた熱処理装置を用いて、前記第1トナー粒子を前記原料として熱処理して得られた第2トナー粒子100質量部と、

流動化剤とを混合してなることを特徴とする非磁性一成分現像用トナーである。

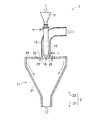

上部に冷却用エアを取入れるためのエア取入口が形成され、上部から内部空間に前記第2トナー粒子および熱風が供給される熱風処理槽と、熱風処理槽の上部から内部空間に向けて熱風を噴射する熱風噴射ノズルと、熱風噴射ノズルから噴射される熱風に向けて原料を噴射する原料噴射ノズルであって、原料が噴射される原料出口が形成される下端開口部が、熱風噴射ノズルの熱風が噴射される熱風出口が形成される下端開口部の内方側に、熱風噴射ノズルの下端開口部よりも上方に位置するように設けられる原料噴射ノズルと、原料噴射ノズルから離隔して原料噴射ノズルを囲繞するように設けられ、内部に冷媒が流下する流路が形成される冷却ジャケットを含み、原料噴射ノズルと熱風噴射ノズルとを断熱する断熱機構と、原料噴射ノズルの下端開口部の下方に原料噴射ノズルから離隔して設けられる衝突部材と、原料噴射ノズルの外表面部と断熱機構の冷却ジャケットの内表面部とによって形成されるエア噴射流路の下端の開口から、衝突部材の原料噴射ノズルの下端開口部を臨む表面部に向けて分散用エアを噴射するエア噴射手段と、を備える熱風処理装置を用いて、

熱風噴射ノズルから熱風処理槽内に供給される熱風の温度Ta[℃]および風量La[lt/min、0℃、1気圧]、原料噴射ノズルから熱風処理槽内に供給される原料混合物の供給速度Wf[g/min]、ならびにトナー粒子の2分の1(1/2)降下温度Tm[℃]が、下記式(1)および(2)を満足する条件下で、加熱処理されることを特徴とする。

Tm<Ta×La/(La+Wf×1.4[lt/g])<Tm×3 …(1)

0.08[g/lt]×La<Wf<0.5[g/lt]×La …(2)

粒子生成工程では、粉砕法によって第1トナー粒子を生成する。第1トナー粒子は、結着剤および着色剤を含有し、本実施形態ではさらに荷電調整剤、離型剤を含有する。第1トナー粒子を構成する材料(以下「トナー粒子の構成材料」ということがある)はこれに限定されない。

本工程では、粒子生成工程で得られた第1トナー粒子と流動化剤とを混合して原料混合物を得る。流動化剤としては、特に制限はなく、従来公知のものが使用でき、具体的には、シリカ微粒子、酸化チタン微粒子などを挙げることができ、本実施形態では、シリカ微粒子を用いる。

加熱処理工程では、流動化剤混合工程で得られた原料混合物を、熱風処理装置を用いて加熱処理する。この加熱処理工程を経て第2トナー粒子が得られる。

Tm<Ta×La/(La+Wf×1.4[lt/g])<Tm×3 …(1)

0.08[g/lt]×La<Wf<0.5[g/lt]×La …(2)

本工程では、粒子生成工程において得られた第1トナー粒子と、加熱処理工程において得られた第2トナー粒子とを含むトナー混合物を生成する。本実施形態では、第1トナー粒子と第2トナー粒子とを混合して、第1トナー粒子と第2トナー粒子とから成るトナー混合物を生成する。

以下に実施例を挙げて本発明を更に詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。なお、特に断りのない限り、「%」は「質量%」を意味し、「部」は「質量部」を意味する。

(第1トナー粒子)

結着剤として市販の非磁性カラートナー用ポリエステル樹脂(商品名:HP−325、日本合成化学工業株式会社製)10質量部と、着色剤としてマゼンタ色着色剤(ピグメントレッド57:1)5質量部とを溶融混合した後、熱ロールで溶融混練し、得られた混練物を冷却して固化させ、粗粉砕してマスターバッチを得た。このマスターバッチ15質量部に、非磁性カラートナー用スチレンアクリル樹脂(商品名:SE−1035)40質量部と、非磁性トナー用ポリエステル樹脂(商品名:ET2900、エスケーケミカルズ(SK Chemicals)社製)80質量部と、荷電調整剤としてアルキルサリチル酸亜鉛(商品名:ボントロン(BONTRON)E−84、オリエント化学工業株式会社製)2質量部と、離型剤としてポリエチレン(商品名:サンワックス161−P、三洋化成工業株式会社製)4質量部とを加えて混合した後、二軸押出混練機を用いて混練して混練物を得た。この混練物を冷却して固化させた後、粉砕して分級を行い、マゼンタ色の第1トナー粒子を得た。得られた第1トナー粒子の1/2降下温度Tmは127℃であった。

前述の第1トナー粒子の100質量部に対して、BET比表面積が220m2/gであるシリカ微粒子(商品名:R812S、日本アエロジル株式会社製)3質量部を加え、ヘンシェルミキサを用いて混合し、原料混合物を得た。得られた原料混合物を、図1および図2に示す構成の熱風処理装置(商品名:メテオレインボーMR−10型、日本ニューマチック工業株式会社製)を用いて、表1に示すように熱風温度Taを380℃とし、熱風風量Laを600[lt/min、0℃、1気圧]とし、原料供給速度Wfを167[g/min]として加熱処理し、第2トナー粒子Aを得た。

前述の第1トナー粒子の100質量部に対して、BET比表面積が220m2/gであるシリカ微粒子(商品名:R812S、日本アエロジル株式会社製)3質量部を加え、ヘンシェルミキサを用いて混合し、原料混合物を得た。得られた原料混合物を、図1および図2に示す構成の熱風処理装置(商品名:メテオレインボーMR−10型、日本ニューマチック工業株式会社製)を用いて、表1に示すように熱風温度Taを340℃とし、熱風風量Laを600[lt/min、0℃、1気圧]とし、原料供給速度Wfを167[g/min]として加熱処理し、第2トナー粒子Bを得た。

前述の第1トナー粒子の100質量部に対して、BET比表面積が220m2/gであるシリカ微粒子(商品名:R812S、日本アエロジル株式会社製)3質量部を加え、ヘンシェルミキサを用いて混合し、原料混合物を得た。得られた原料混合物を、図1および図2に示す構成の熱風処理装置(商品名:メテオレインボーMR−10型、日本ニューマチック工業株式会社製)を用いて、表1に示すように熱風温度Taを292℃とし、熱風風量Laを600[lt/min、0℃、1気圧]とし、原料供給速度Wfを167[g/min]として加熱処理し、第2トナー粒子Cを得た。

(実施例1)

第2トナー粒子A100質量部に対して、シリカ微粒子(商品名:R812S、日本アエロジル株式会社製)1質量部と第1トナー粒子25質量部を加え、ヘンシェルミキサを用いて混合し、実施例1の非磁性一成分現像用トナーを得た。

第1トナー粒子の添加量を10質量部に変更した以外は実施例1と同様にして、実施例2の非磁性一成分現像用トナーを得た。

第1トナー粒子の添加量を40質量部に変更した以外は実施例1と同様にして、実施例3の非磁性一成分現像用トナーを得た。

第1トナー粒子の添加量を50質量部に変更した以外は実施例1と同様にして、比較例1の非磁性一成分現像用トナーを得た。

第1トナー粒子の添加量を75質量部に変更した以外は実施例1と同様にして、比較例2の非磁性一成分現像用トナーを得た。

第1トナー粒子の添加量を100質量部に変更した以外は実施例1と同様にして、比較例3の非磁性一成分現像用トナーを得た。

第1トナー粒子を添加しなかったこと以外は実施例1と同様にして、比較例4の非磁性一成分現像用トナーを得た。

第2トナー粒子Aを第2トナー粒子Bに変更したことと、第1トナー粒子を添加しなかったこと以外は実施例1と同様にして、比較例5の非磁性一成分現像用トナーを得た。

第2トナー粒子Aを第2トナー粒子Cに変更したことと、第1トナー粒子を添加しなかったこと以外は実施例1と同様にして、比較例6の非磁性一成分現像用トナーを得た。

以上のようにして得られた実施例1〜3および比較例1〜6の非磁性一成分現像用トナーについて、以下のようにして評価を行った。評価結果を表1に示す。

容量100ccのステンレス製カップに、非磁性一成分現像用トナーを充填率が52%となるように充填し、これに平板状の羽根を挿入して200rpmで回転させた時のトルク値(mN・m)を測定した。トルク値が小さいほど非磁性一成分現像用トナーの流動性は高い。

全面べた画像を3枚連続で印刷し、得られた画像を目視観察して、画像への縞状の濃淡の発生の有無および発生の程度を確認し、その結果からジッタの程度を判断し、以下の基準に基づいて評価した。

○:良好。縞状の濃淡が発生しておらず、ジッタなし。

×:不良。縞状の濃淡が著しく発生しており、ジッタが顕著である。

1000枚印刷時(1000p)および4500枚印刷時(4500p)の全面ハーフトーン画像を目視観察して、画像への縦筋の発生の有無および発生の程度を確認、および実際に帯電ブレードを目視で確認し、帯電ブレードへのトナー固着の発生の程度を確認し、その結果から帯電ブレード固着の程度を判断し、以下の基準に基づいて評価した。なお、比較例4および5については1000pの段階でブレード固着が不良だったため、その後の4500pでの評価は行わず、表1には「−」と記載した。

○:良好。画像に縦状の筋が発生しておらず、かつ帯電ブレードにも固着物がない。

×:不良。画像に縦状の筋が著しく発生しており、かつ帯電ブレードにも固着物が多数ある。

11 熱風処理槽

12 熱風噴射ノズル

13 原料噴射ノズル

14 断熱機構

15 衝突部材

16 エア噴射手段

17 ホッパ部

Claims (2)

- 少なくとも結着剤および着色剤、離型剤、荷電調整剤を含有し、粉砕法によって得られた第1トナー粒子10〜40質量部と、

熱処理槽、熱処理槽の内部空間に向けて熱風を噴射する熱風噴射ノズル、および熱風噴射ノズルから噴射される熱風に向けて原料を噴射する原料噴射ノズルを備えた熱処理装置を用いて、前記第1トナー粒子を前記原料として熱処理して得られた第2トナー粒子100質量部と、

流動化剤とを混合してなることを特徴とする非磁性一成分現像用トナー。 - 前記第2トナー粒子は、

上部に冷却用エアを取入れるためのエア取入口が形成され、上部から内部空間に前記第2トナー粒子および熱風が供給される熱風処理槽と、熱風処理槽の上部から内部空間に向けて熱風を噴射する熱風噴射ノズルと、熱風噴射ノズルから噴射される熱風に向けて原料を噴射する原料噴射ノズルであって、原料が噴射される原料出口が形成される下端開口部が、熱風噴射ノズルの熱風が噴射される熱風出口が形成される下端開口部の内方側に、熱風噴射ノズルの下端開口部よりも上方に位置するように設けられる原料噴射ノズルと、原料噴射ノズルから離隔して原料噴射ノズルを囲繞するように設けられ、内部に冷媒が流下する流路が形成される冷却ジャケットを含み、原料噴射ノズルと熱風噴射ノズルとを断熱する断熱機構と、原料噴射ノズルの下端開口部の下方に原料噴射ノズルから離隔して設けられる衝突部材と、原料噴射ノズルの外表面部と断熱機構の冷却ジャケットの内表面部とによって形成されるエア噴射流路の下端の開口から、衝突部材の原料噴射ノズルの下端開口部を臨む表面部に向けて分散用エアを噴射するエア噴射手段と、を備える熱風処理装置を用いて、

熱風噴射ノズルから熱風処理槽内に供給される熱風の温度Ta[℃]および風量La[lt/min、0℃、1気圧]、原料噴射ノズルから熱風処理槽内に供給される原料混合物の供給速度Wf[g/min]、ならびにトナー粒子の2分の1(1/2)降下温度Tm[℃]が、下記式(1)および(2)を満足する条件下で、加熱処理されることを特徴とする請求項1記載の非磁性一成分現像用トナー。

Tm<Ta×La/(La+Wf×1.4[lt/g])<Tm×3 …(1)

0.08[g/lt]×La<Wf<0.5[g/lt]×La …(2)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009098486A JP2010250024A (ja) | 2009-04-14 | 2009-04-14 | 非磁性一成分現像用トナー |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009098486A JP2010250024A (ja) | 2009-04-14 | 2009-04-14 | 非磁性一成分現像用トナー |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010250024A true JP2010250024A (ja) | 2010-11-04 |

| JP2010250024A5 JP2010250024A5 (ja) | 2012-06-07 |

Family

ID=43312430

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009098486A Pending JP2010250024A (ja) | 2009-04-14 | 2009-04-14 | 非磁性一成分現像用トナー |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010250024A (ja) |

Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0749584A (ja) * | 1993-08-05 | 1995-02-21 | Minolta Co Ltd | 静電潜像現像用現像剤 |

| JP2004138691A (ja) * | 2002-10-16 | 2004-05-13 | Mitsubishi Chemicals Corp | 静電潜像現像用トナーの製造方法 |

| JP2004276016A (ja) * | 2003-02-24 | 2004-10-07 | Nippon Pneumatic Mfg Co Ltd | 球形化処理装置 |

| JP2005189755A (ja) * | 2003-12-26 | 2005-07-14 | Kyocera Mita Corp | 静電像現像トナー |

| JP2006293335A (ja) * | 2005-03-16 | 2006-10-26 | Ricoh Co Ltd | 画像形成装置、画像形成用トナー及びプロセスカートリッジ |

| JP2008119645A (ja) * | 2006-11-14 | 2008-05-29 | Sakata Corp | 電子写真用トナーの製造方法および電子写真用トナー |

| JP2009015035A (ja) * | 2007-07-05 | 2009-01-22 | Canon Inc | トナーの表面改質装置 |

| JP2009075208A (ja) * | 2007-09-19 | 2009-04-09 | Tomoegawa Paper Co Ltd | 静電荷像現像用トナーの製造方法および静電荷像現像用トナー |

-

2009

- 2009-04-14 JP JP2009098486A patent/JP2010250024A/ja active Pending

Patent Citations (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0749584A (ja) * | 1993-08-05 | 1995-02-21 | Minolta Co Ltd | 静電潜像現像用現像剤 |

| JP2004138691A (ja) * | 2002-10-16 | 2004-05-13 | Mitsubishi Chemicals Corp | 静電潜像現像用トナーの製造方法 |

| JP2004276016A (ja) * | 2003-02-24 | 2004-10-07 | Nippon Pneumatic Mfg Co Ltd | 球形化処理装置 |

| JP2005189755A (ja) * | 2003-12-26 | 2005-07-14 | Kyocera Mita Corp | 静電像現像トナー |

| JP2006293335A (ja) * | 2005-03-16 | 2006-10-26 | Ricoh Co Ltd | 画像形成装置、画像形成用トナー及びプロセスカートリッジ |

| JP2008119645A (ja) * | 2006-11-14 | 2008-05-29 | Sakata Corp | 電子写真用トナーの製造方法および電子写真用トナー |

| JP2009015035A (ja) * | 2007-07-05 | 2009-01-22 | Canon Inc | トナーの表面改質装置 |

| JP2009075208A (ja) * | 2007-09-19 | 2009-04-09 | Tomoegawa Paper Co Ltd | 静電荷像現像用トナーの製造方法および静電荷像現像用トナー |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4918583B2 (ja) | トナーの製造方法およびトナー | |

| JP5078059B2 (ja) | 静電荷像現像用トナーの製造方法 | |

| JP4136171B2 (ja) | 電子写真用トナー、その製造方法、及び画像形成方法 | |

| JP4959300B2 (ja) | 電子写真用トナーの製造方法および電子写真用トナー | |

| JP5374171B2 (ja) | 非磁性一成分負帯電性トナーの製造方法および非磁性一成分負帯電性トナー | |

| JP2010277000A (ja) | カプセルトナーおよびその製造方法 | |

| JP4283800B2 (ja) | 静電荷像現像用トナー及びその製造方法 | |

| JP2014224872A (ja) | カプセルトナーおよびその製造方法 | |

| JP2010250024A (ja) | 非磁性一成分現像用トナー | |

| JP4272081B2 (ja) | 電子写真用トナーの製造方法 | |

| JP4488505B2 (ja) | トナーの製造方法 | |

| JP4967033B2 (ja) | カプセルトナーの製造方法およびカプセルトナー | |

| JP2007296494A (ja) | 粉体の分級方法およびトナーの製造方法ならびに粉体の分級装置 | |

| JP4322577B2 (ja) | 粉体混練方法および粉体混練装置 | |

| JP5342215B2 (ja) | 負帯電性トナーおよびその製造方法 | |

| JP2011059355A (ja) | トナーの製造方法 | |

| JP2011070035A (ja) | 一成分現像剤用トナーの製造方法 | |

| JP2008249990A (ja) | 静電荷像現像用トナーの製造方法 | |

| JP2010256737A (ja) | トナーの製造方法、トナーおよび二成分現像剤 | |

| JP2005017849A (ja) | 画像形成方法 | |

| JP2022028069A (ja) | トナー、トナー収容ユニット、画像形成装置、及び画像形成方法 | |

| JP3570041B2 (ja) | 一成分系トナーの製造方法 | |

| JP5286176B2 (ja) | カプセルトナーの製造方法 | |

| JP5075502B2 (ja) | 静電荷像現像用トナーの製造方法 | |

| JP4424614B2 (ja) | トナーの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120412 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120412 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130801 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130910 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140121 |