以下、本発明に係る実施の形態を図1乃至図12に沿って説明する。

[自動変速機の概略構成]

まず、本発明を適用し得る自動変速機3の概略構成について図2に沿って説明する。図2に示すように、例えばFFタイプ(フロントエンジン、フロントドライブ)の車輌に用いて好適な自動変速機3は、エンジン(駆動源)2(図1参照)に接続し得る自動変速機3の入力軸8を有しており、該入力軸8の軸方向を中心としてトルクコンバータ4と、自動変速機構5とを備えている。

上記トルクコンバータ4は、自動変速機3の入力軸8に接続されたポンプインペラ4aと、作動流体を介して該ポンプインペラ4aの回転が伝達されるタービンランナ4bとを有しており、該タービンランナ4bは、上記入力軸8と同軸上に配設された上記自動変速機構5の入力軸10に接続されている。また、該トルクコンバータ4には、ロックアップクラッチ7が備えられており、該ロックアップクラッチ7が係合されると、上記自動変速機3の入力軸8の回転が自動変速機構5の入力軸10に直接伝達される。

上記自動変速機構5は、各油圧サーボ41〜45(図5参照)にそれぞれ供給される係合圧に基づき係合されるクラッチC−1,C−2,C−3、ブレーキB−1,B−2と、エンジン2に接続される入力軸10と、不図示の駆動車輪に接続されるカウンタギヤ11とを有して、上記クラッチC−1,C−2,C−3、ブレーキB−1,B−2の係合状態に基づき入力軸10とカウンタギヤ11との間の伝達経路を変更して複数の変速段を形成するものであり、該自動変速機構5には、入力軸10上において、プラネタリギヤSPと、プラネタリギヤユニットPUとが備えられている。上記プラネタリギヤSPは、サンギヤS1、キャリヤCR1、及びリングギヤR1を備えており、該キャリヤCR1に、サンギヤS1及びリングギヤR1に噛合するピニオンP1を有している、いわゆるシングルピニオンプラネタリギヤである。

また、該プラネタリギヤユニットPUは、4つの回転要素としてサンギヤS2、サンギヤS3、キャリヤCR2、及びリングギヤR2を有し、該キャリヤCR2に、サンギヤS2及びリングギヤR2に噛合するロングピニオンPLと、サンギヤS3に噛合するショートピニオンPSとを互いに噛合する形で有している、いわゆるラビニヨ型プラネタリギヤである。

上記プラネタリギヤSPのサンギヤS1は、ミッションケース9に一体的に固定されているボス部に接続されて回転が固定されている。また、上記リングギヤR1は、上記入力軸10の回転と同回転(以下「入力回転」という。)になっている。さらに上記キャリヤCR1は、該固定されたサンギヤS1と該入力回転するリングギヤR1とにより、入力回転が減速された減速回転になると共に、クラッチ(摩擦係合要素)C−1及びクラッチ(摩擦係合要素)C−3に接続されている。

上記プラネタリギヤユニットPUのサンギヤS2は、バンドブレーキからなるブレーキB−1に接続されてミッションケースに対して固定自在となっていると共に、上記クラッチC−3に接続され、該クラッチC−3を介して上記キャリヤCR1の減速回転が入力自在となっている。また、上記サンギヤS3は、クラッチC−1に接続されており、上記キャリヤCR1の減速回転が入力自在となっている。なお、該ブレーキB−1は、クラッチC−3及びサンギヤS2に連結されたドラム状部材18に周設されたブレーキバンド19を有してなり、該ブレーキバンド19は、一端がケース9に固定され、他端が後述する油圧サーボ44(図5参照)に駆動連結されて、該油圧サーボ44の駆動により該ドラム状部材18に巻付けられるように構成されている。このブレーキバンド19の巻付け方向は、前進2速段から前進6速段におけるドラム状部材18の回転方向と逆方向になるように配設され、つまり油圧サーボ44によってドラム状部材18の前進2速段から前進6速段における回転方向に対して逆方向に引っ張って巻付けを行うように構成されている。

さらに、上記キャリヤCR2は、入力軸10の回転が入力されるクラッチC−2に接続され、該クラッチC−2を介して入力回転が入力自在となっており、また、ワンウェイクラッチF−1及びブレーキB−2に接続されて、該ワンウェイクラッチF−1を介してミッションケースに対して一方向の回転が規制されると共に、該ブレーキB−2を介して回転が固定自在となっている。そして、上記リングギヤR2は、カウンタギヤ(出力軸)11に接続されており、該カウンタギヤ11は、不図示のカウンタシャフト、ディファレンシャル装置を介して不図示の駆動車輪に接続されている。

[自動変速機における各変速段の動作]

つづいて、上記構成に基づき、自動変速機構5の作用について図2、図3及び図4に沿って説明する。なお、図4に示す速度線図において、縦軸方向はそれぞれの回転要素(各ギヤ)の回転数を示しており、横軸方向はそれら回転要素のギヤ比に対応して示している。また、該速度線図のプラネタリギヤSPの部分において、縦軸は、図4中左方側から順に、サンギヤS1、キャリヤCR1、リングギヤR1に対応している。さらに、該速度線図のプラネタリギヤユニットPUの部分において、縦軸は、図4中右方側から順に、サンギヤS3、リングギヤR2、キャリヤCR2、サンギヤS2に対応している。

例えばD(ドライブ)レンジであって、前進1速段(1ST)では、図3に示すように、クラッチC−1及びワンウェイクラッチF−1が係合される。すると、図2及び図4に示すように、固定されたサンギヤS1と入力回転であるリングギヤR1によって減速回転するキャリヤCR1の回転が、クラッチC−1を介してサンギヤS3に入力される。また、キャリヤCR2の回転が一方向(正転回転方向)に規制されて、つまりキャリヤCR2の逆転回転が防止されて固定された状態になる。すると、サンギヤS3に入力された減速回転が、固定されたキャリヤCR2を介してリングギヤR2に出力され、前進1速段としての正転回転がカウンタギヤ11から出力される。

なお、エンジンブレーキ時(コースト時)には、ブレーキB−2を係止してキャリヤCR2を固定し、該キャリヤCR2の正転回転を防止する形で、上記前進1速段の状態を維持する。また、該前進1速段では、ワンウェイクラッチF−1によりキャリヤCR2の逆転回転を防止し、かつ正転回転を可能にするので、例えば非走行レンジから走行レンジに切換えた際の前進1速段の達成を、ワンウェイクラッチF−1の自動係合により滑らかに行うことができる。

前進2速段(2ND)では、図3に示すように、クラッチC−1が係合され、ブレーキB−1が係止される。すると、図2及び図4に示すように、固定されたサンギヤS1と入力回転であるリングギヤR1によって減速回転するキャリヤCR1の回転が、クラッチC−1を介してサンギヤS3に入力される。また、ブレーキB−1の係止によりサンギヤS2の回転が固定される。すると、キャリヤCR2がサンギヤS3よりも低回転の減速回転となり、該サンギヤS3に入力された減速回転が該キャリヤCR2を介してリングギヤR2に出力され、前進2速段としての正転回転がカウンタギヤ11から出力される。

前進3速段(3RD)では、図3に示すように、クラッチC−1及びクラッチC−3が係合される。すると、図2及び図4に示すように、固定されたサンギヤS1と入力回転であるリングギヤR1によって減速回転するキャリヤCR1の回転が、クラッチC−1を介してサンギヤS3に入力される。また、クラッチC−3の係合によりキャリヤCR1の減速回転がサンギヤS2に入力される。つまり、サンギヤS2及びサンギヤS3にキャリヤCR1の減速回転が入力されるため、プラネタリギヤユニットPUが減速回転の直結状態となり、そのまま減速回転がリングギヤR2に出力され、前進3速段としての正転回転がカウンタギヤ11から出力される。

前進4速段(4TH)では、図3に示すように、クラッチC−1及びクラッチC−2が係合される。すると、図2及び図4に示すように、固定されたサンギヤS1と入力回転であるリングギヤR1によって減速回転するキャリヤCR1の回転が、クラッチC−1を介してサンギヤS3に入力される。また、クラッチC−2に係合によりキャリヤCR2に入力回転が入力される。すると、該サンギヤS3に入力された減速回転とキャリヤCR2に入力された入力回転とにより、上記前進3速段より高い減速回転となってリングギヤR2に出力され、前進4速段としての正転回転がカウンタギヤ11から出力される。

前進5速段(5TH)では、図3に示すように、クラッチC−2及びクラッチC−3が係合される。すると、図2及び図4に示すように、固定されたサンギヤS1と入力回転であるリングギヤR1によって減速回転するキャリヤCR1の回転が、クラッチC−3を介してサンギヤS2に入力される。また、クラッチC−2の係合によりキャリヤCR2に入力回転が入力される。すると、該サンギヤS2に入力された減速回転とキャリヤCR2に入力された入力回転とにより、入力回転より僅かに高い増速回転となってリングギヤR2に出力され、前進5速段としての正転回転がカウンタギヤ11から出力される。

前進6速段(6TH)では、図3に示すように、クラッチC−2が係合され、ブレーキB−1が係止される。すると、図2及び図4に示すように、クラッチC−2の係合によりキャリヤCR2に入力回転が入力される。また、ブレーキB−1の係止によりサンギヤS2の回転が固定される。すると、固定されたサンギヤS2によりキャリヤCR2の入力回転が上記前進5速段より高い増速回転となってリングギヤR2に出力され、前進6速段としての正転回転がカウンタギヤ11から出力される。

後進1速段(REV)では、図3に示すように、クラッチC−3が係合され、ブレーキB−2が係止される。すると、図2及び図4に示すように、固定されたサンギヤS1と入力回転であるリングギヤR1によって減速回転するキャリヤCR1の回転が、クラッチC−3を介してサンギヤS2に入力される。また、ブレーキB−2の係止によりキャリヤCR2の回転が固定される。すると、サンギヤS2に入力された減速回転が、固定されたキャリヤCR2を介してリングギヤR2に出力され、後進1速段としての逆転回転がカウンタギヤ11から出力される。

なお、例えばP(パーキング)レンジ及びN(ニュートラル)レンジでは、クラッチC−1、クラッチC−2、及びクラッチC−3、が解放される。すると、キャリヤCR1とサンギヤS2及びサンギヤS3との間、即ちプラネタリギヤSPとプラネタリギヤユニットPUとの間が切断状態となり、かつ、入力軸10とキャリヤCR2との間が切断状態となる。これにより、入力軸10とプラネタリギヤユニットPUとの間の動力伝達が切断状態となり、つまり入力軸10とカウンタギヤ11との動力伝達が切断状態となる。

[油圧制御装置の概略構成]

つづいて、本発明に係る自動変速機の油圧制御装置6について説明する。まず、油圧制御装置6(図1参照)における図示を省略した、ライン圧、セカンダリ圧、モジュレータ圧、レンジ圧等の生成部分について、大まかに説明する。なお、これらライン圧、セカンダリ圧、モジュレータ圧、レンジ圧の生成部分は、一般的な自動変速機の油圧制御装置と同様なものであり、周知のものであるので、簡単に説明する。

本油圧制御装置6は、例えば図示を省略したオイルポンプ、マニュアルシフトバルブ、プライマリレギュレータバルブ、セカンダリレギュレータバルブ、ソレノイドモジュレータバルブ及びリニアソレノイドバルブSLT等を備えており、例えばエンジン2(図1参照)が始動されると、上記トルクコンバータ4のポンプインペラ4aに回転駆動連結されたオイルポンプがエンジン2の回転に連動して駆動されることにより、不図示のオイルパンからストレーナを介してオイルを吸上げる形で油圧を発生させる。

上記オイルポンプにより発生された油圧は、スロットル開度に応じて調圧出力されるリニアソレノイドバルブSLTの信号圧PSLTに基づき、プライマリレギュレータバルブによって排出調整されつつライン圧PLに調圧される。このライン圧PLは、マニュアルシフトバルブ、ソレノイドモジュレータバルブ、及び詳しくは後述するリニアソレノイドバルブSLC3等に供給される。このうちのソレノイドモジュレータバルブに供給されたライン圧PLは、該バルブによって略々一定圧となるモジュレータ圧PMODに調圧され、このモジュレータ圧PMODは、上記リニアソレノイドバルブSLT等の元圧として供給される。

なお、上記プライマリレギュレータバルブから排出された圧は、例えばセカンダリレギュレータバルブによりさらに排出調整されつつセカンダリ圧PSECに調圧され、このセカンダリ圧PSECが、例えば潤滑油路やオイルクーラ等に供給されると共にトルクコンバータ4にも供給され、かつロックアップクラッチ7の制御にも用いられる。

一方、マニュアルシフトバルブ(不図示)は、運転席(不図示)に設けられたシフトレバーに機械的(或いは電気的)に駆動されるスプールを有しており、該スプールの位置がシフトレバーにより選択されたシフトレンジ(例えばP,R,N,D)に応じて切換えられることにより、上記入力されたライン圧PLの出力状態や非出力状態(ドレーン)を設定する。

詳細には、シフトレバーの操作に基づきDレンジにされると、上記スプールの位置に基づき上記ライン圧PLが入力される入力ポートと前進レンジ圧出力ポートとが連通し、該前進レンジ圧出力ポートよりライン圧PLが前進レンジ圧(Dレンジ圧)PDとして出力される。シフトレバーの操作に基づきR(リバース)レンジにされると、該スプールの位置に基づき上記入力ポートと後進レンジ圧出力ポートとが連通し、該後進レンジ圧出力ポートよりライン圧PLが後進レンジ圧(Rレンジ圧)PREVとして出力される。また、シフトレバーの操作に基づきPレンジ及びNレンジにされた際は、上記入力ポートと前進レンジ圧出力ポート及び後進レンジ圧出力ポートとの間がスプールによって遮断されると共に、それら前進レンジ圧出力ポート及び後進レンジ圧出力ポートがドレーンポートに連通され、つまりDレンジ圧PD及びRレンジ圧PREVがドレーン(排出)された非出力状態となる。

[油圧制御装置における変速制御部分の構成]

ついで、本発明に係る油圧制御装置6における主に変速制御を行う部分について図5に沿って説明する。図5は、本自動変速機の油圧制御装置6を、抜粋して概略的に示す回路図である。本実施の形態では、従来のようなカットオフバルブを用いることなく、ストール状態の発生をソフト的に防止することを可能とし、3つの係合要素が同時係合してしまった場合そのうちの1係合要素を引き摺るようにしてストール状態を回避するが、3係合要素の同時係合はできる限り行わないことが望ましく、従って、変速中にフェール(解放側摩擦係合要素の解放不良)の有無を早い段階で検出し得るように構成すると共に、解放不良の判定時にはフェールアクションを実施するように構成している。

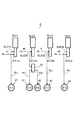

本油圧制御装置6は、上述のクラッチC−1の油圧サーボ41、クラッチC−2の油圧サーボ42、クラッチC−3の油圧サーボ43、ブレーキB−1の油圧サーボ44、ブレーキB−2の油圧サーボ45の、計5つの油圧サーボのそれぞれに係合圧として調圧した出力圧を直接的に供給するための4本のリニアソレノイドバルブSLC1,SLC2,SLC3,SLB1を備えている。また、リンプホーム機能を達成すると共に、リニアソレノイドバルブSLC2の出力圧をクラッチC−2の油圧サーボ42又はブレーキB−2の油圧サーボ45に切換える切換えバルブ23を備えている。なお、該切換えバルブ23は、実際には単体のバルブではなく、不図示のソレノイドバルブ、第1クラッチアプライリレーバルブ、第2クラッチアプライリレーバルブ、C−2リレーバルブ、B−2リレーバルブ等を集約した形で描いている。

リニアソレノイドバルブSLC1への油路a1、リニアソレノイドバルブSLC2への油路a4、リニアソレノイドバルブSLB1への油路a5には、上述したマニュアルシフトバルブの前進レンジ圧出力ポート(不図示)が接続されて前進レンジ圧PDが入力し得るように構成されており、また、リニアソレノイドバルブSLC3への油路dには、プライマリレギュレータバルブ(不図示)からのライン圧PLが入力されている。

上記リニアソレノイドバルブSLC1は、非通電時に非出力状態となるノーマルクローズタイプからなり、油路a1を介して上記前進レンジ圧PDを入力する入力ポートSLC1aと、該前進レンジ圧PDを調圧して油圧サーボ41に制御圧PSLC1を係合圧PC1として出力する出力ポートSLC1bとを有している。

上記リニアソレノイドバルブSLC2は、非通電時に出力状態となるノーマルオープンタイプからなり、油路a4を介して上記前進レンジ圧PDを入力する入力ポートSLC2aと、該前進レンジ圧PDを調圧して油圧サーボ42に制御圧PSLC2を係合圧PC2(又は係合圧PB2)として出力する出力ポートSLC2bとを有している。

上記リニアソレノイドバルブSLC3は、非通電時に出力状態となるノーマルオープンタイプからなり、油路dを介して上記ライン圧PLを入力する入力ポートSLC3aと、該ライン圧PLを調圧して油圧サーボ43に制御圧PSLC3を係合圧PC3として出力する出力ポートSLC3bとを有している。

上記リニアソレノイドバルブSLB1は、非通電時に非出力状態となるノーマルクローズタイプからなり、油路a5を介して上記前進レンジ圧PDを入力する入力ポートSLB1aと、該前進レンジ圧PDを調圧して油圧サーボ44に制御圧PSLB1を係合圧PB1として出力する出力ポートSLB1bとを有している。

つづいて、本発明に係る自動変速機の制御装置1について、主に図1に沿って説明する。

図1に示すように、本自動変速機の制御装置1は、制御部(ECU)70を有しており、該制御部70は、アクセル開度センサ81、入力軸回転数センサ83、出力軸回転数(車速)センサ82などが接続されていると共に、上述した油圧制御装置6の各リニアソレノイドバルブSLC1,SLC2,SLC3,SLB1などに接続されている。また、該制御部70には、エンジン2からエンジン回転数信号とエンジントルク信号が送られる。そして、該制御部70には、正常時油圧設定手段72を有する油圧指令手段71、入力トルク検出手段73、トルク分担判定手段74、変速判定手段75、及び変速マップmapが備えられている。さらに、制御部70には、変速進行率算出手段78、ダウンシフト判別手段76、係合圧監視手段77、フェール判定手段79、及びフェールセーフ実行手段80が備えられている。

上記変速判定手段75は、アクセル開度センサ81により検出されるアクセル開度と、出力軸回転数センサ82により検出される車速とに基づき変速マップmapを参照しつつ、上述の前進1速段〜前進6速段を判定する。即ち、変速マップmapには、アクセル開度と車速とに対応したアップシフト変速線及びダウンシフト変速線(変速点)が記録されており、その時点のアクセル開度及び車速がそれら変速線を越えると、変速判定手段75が変速を判断する。そして、該変速判定手段75が判定した変速段(現在の変速段)は、油圧指令手段71及びトルク分担判定手段74に出力される。

一方、入力トルク検出手段73は、エンジン2からのエンジントルク信号を入力することで、エンジントルクを計測し、現在自動変速機構5の入力軸10に入力されている入力トルクを検出する。また、上記トルク分担判定手段74は、上記変速判定手段75により判定された変速段に基づき、自動変速機構5において係合されているクラッチやブレーキ(図3参照)におけるトルク分担、即ち各ギヤ比に基づきクラッチやブレーキにおいて必要とされる上記入力トルクに対する比率を判定(算出)する。

ついで、正常時油圧設定手段72は、上記トルク分担判定手段74により判定された、変速段に応じて係合中のクラッチやブレーキにおけるトルク分担に安全率(例えば1.3倍)を掛け、さらに、その安全率を掛けたトルク分担の値と入力トルク検出手段73により検出された入力トルクとを掛けて係合中のクラッチやブレーキのトルク容量(伝達トルク)を算出し、各クラッチやブレーキの摩擦板の枚数、面積、油圧サーボの受圧面積などから、それら係合中のクラッチやブレーキの油圧サーボに供給する係合圧(制御圧)を算出する。

そして、油圧指令手段71は、上記正常時油圧設定手段72により設定された係合圧に基づき、係合中のクラッチやブレーキの油圧サーボに、その係合圧が供給されるように、上記リニアソレノイドバルブSLC1,SLC2,SLC3,SLB1に電気指令を与え、つまり正常時における走行中は、入力トルクに安全率を加味したトルク容量となるようにクラッチやブレーキが係合され、特にエンジン2のエンジントルクが変動したり、道路状況などにより駆動車輪からトルク変動を受けたりしたとしても、クラッチやブレーキに滑りが生じないように係合される。

さらに、油圧指令手段71は、ダウンシフト判別手段76により判別されたダウンシフト変速がパワーオンダウン変速の場合に、エンジン(駆動源)2の回転が該エンジン2の駆動力により上昇するように、係合側摩擦係合要素(例えば5−4変速ではクラッチC−1)の油圧サーボ(例えば41)に供給する係合圧を、イナーシャ相中も低く推移させ(図6の楕円丸部G参照)、変速終了時に急上昇させるように制御する。また、油圧指令手段71は、ダウンシフト判別手段76により判別されたダウンシフト変速がパワーオフダウン変速の場合に、係合側摩擦係合要素(例えば5→4変速ではクラッチC−1)の係合力によりエンジン2の回転(トルク)を引き摺って上昇させ得るように、上記係合側摩擦係合要素の油圧サーボ(例えば41)に供給する係合圧を、パワーオンダウン変速の場合に比して高くなるように制御する(図7の楕円丸部H参照)。これらにより、パワーオンダウン変速時の変速段形成上の性質に応じて、適切に油圧制御することができる。なお、上記イナーシャ相は、自動変速機構5にて実際に回転変化が始まる相を意味し、これに対して、トルク分担のみが変化する相をトルク相という。

つづいて、正常時の走行中に、解放中のクラッチやブレーキの油圧サーボに係合圧を供給するリニアソレノイドバルブSLC1,SLC2,SLC3,SLB1の何れか1つが最高圧を出力する状態、つまりライン圧PLと同圧を出力する状態で故障した場合に、3つの摩擦係合要素が同時係合することで生じるトルク分担の変化について、例えば前進4速段の状態からクラッチC−3が係合してしまった場合を一例として説明する。

例えば正常時の前進4速段における走行中は、図3に示すように、クラッチC−1とクラッチC−2とが係合されている。ここで、例えばリニアソレノイドバルブSLC3(図5参照)が制御圧PSLC3をライン圧PLで出力する状態で故障したとすると、クラッチC−1、クラッチC−2、クラッチC−3の同時係合が生じる。この際、自動変速機構5においてはストールしようとする力が生じ、その自動変速機構5を、エンジン2の駆動力で回そうとする力と、駆動車輪のグリップ力(車輌の慣性力)で回そうとする力とが生じる。

ここで、例えば前進4速段にあってエンジントルクが最高値であったとして(入力トルクが最高値であったとして)、クラッチC−1の正常時のトルク容量に安全率を掛けた値をTC1、クラッチC−2の正常時のトルク容量に安全率を掛けた値をTC2、クラッチC−3の油圧サーボ43にライン圧PLが供給された場合のトルク容量の値をTC3とし、最悪の条件で故障が生じた際における各クラッチC−1,C−2,C−3のトルク容量を出力軸トルクに換算した値を算出する。

この算出結果は、つまり正常時の前進4速段において、クラッチC−1,C−2をライン圧PLで係合してしまうのではなく、正常時油圧設定手段72によって、入力トルクによって滑らないように安全率を加味した、できるだけ低い油圧である係合圧PC1,PC2で係合しておくようにすることで、故障時にクラッチC−3が係合されてトルク分担が変更されたことに基づき、故障時にあってもクラッチC−1が滑るように設定されていることになり、これにより、故障が生じてもストール状態の防止が可能とされる。従って、クラッチC−1,C−2,C−3が同時係合することなく、クラッチC−2,C−3が係合した状態、つまり前進5速段の状態となって、ストール状態になることなく、走行状態が維持される。

以上の説明においては、前進4速段において故障によりクラッチC−3が係合されたケースを例に挙げて説明したが、他の組み合わせによる故障のケースにおいても、同様にトルク分担を計算することで、ストール状態が防止される。

ここで、上述した油圧指令手段71、正常時油圧設定手段72、入力トルク検出手段73、トルク分担判定手段74、及び変速判定手段75によりストール状態を防止しながら行う変速制御を、本制御装置1により実施される「正常ルーチン」として位置付けるとき、変速進行率算出手段78、ダウンシフト判別手段76、係合圧監視手段77、フェール判定手段79、及びフェールセーフ実行手段80により実施する後述の変速制御は、解放側摩擦係合要素の解放不良の「監視ルーチン」として位置付けることができる。

すなわち、上記「監視ルーチン」は、前述のような、各油圧サーボ41〜45にそれぞれ供給される係合圧に基づき係合されるクラッチC−1〜C−3、ブレーキB−1,B−2等の摩擦係合要素と、エンジン(駆動源)2に接続される入力軸10と、不図示の駆動車輪に接続されるカウンタギヤ(出力軸)11とを有し、摩擦係合要素の係合状態に基づき入力軸10とカウンタギヤ11との間の伝達経路を変更して複数の変速段を形成すると共に、摩擦係合要素の掴み換え変速を行う自動変速機の制御装置1にて実施される。

そして、上記ダウンシフト判別手段76は、ダウンシフト変速(例えば5→4変速)が開始された際、該ダウンシフト変速はパワーオンダウン変速及びパワーオフダウン変速の何れであるかを判別する。即ち、ダウンシフト判別手段76は、ダウンシフト変速が開始された際、入力トルク検出手段73により計測されたエンジントルク(駆動源トルク)を所定値(例えばL[N・m])と比較し、エンジントルクが所定値より小さいと判定した際にパワーオフダウン変速と判別し、エンジントルクが所定値より大きいと判定した際にパワーオンダウン変速と判別する。なお、上記パワーオフダウンとは、アクセルペダルを離した状態でダウンシフト変速が行われるコーストダウン(Coast Down)変速のことである。

上記係合圧監視手段77は、油圧指令手段71から出力される油圧指令値を監視するなどで、掴み換え変速における係合側摩擦係合要素(例えば5−4変速ではクラッチC−1)の油圧サーボ(例えば5−4変速では41)に供給される係合圧を監視している。

上記フェール判定手段79は、掴み換え変速における解放側摩擦係合要素(例えばC−3)の解放不良を判定するもので、係合圧がしきい値に達した際に、掴み換え変速における解放側摩擦係合要素(例えば5−4変速ではクラッチC−3)の解放不良を判定すると共に、ダウンシフト判別手段76によって判別されたダウンシフト変速の種類に応じて上記しきい値を変更する。つまり、フェール判定手段79は、該しきい値を、パワーオフダウン変速時に比してパワーオンダウン変速時に低くなるように設定する。

即ち、フェール判定手段79は、係合圧監視手段77により監視されている係合圧と、ダウンシフト判別手段76によって判別されたダウンシフト変速の種類(パワーオフダウン変速とパワーオンダウン変速の何れか)に応じて設定するしきい値とに基づき、上記解放不良の判定を行う。そして、フェール判定手段79は、ダウンシフト判別手段76によりパワーオフダウン変速と判別された際には、監視されている上記係合圧が、しきい値としての第1の値(例えばM[kPa])に達したときに解放不良の判定を行い、かつダウンシフト判別手段76によりパワーオンダウン変速と判別された際には、監視されている係合圧が上記第1の値より低い、しきい値としての第2の値(例えばN[kPa])に達したときに解放不良の判定を行う。

さらに、上記フェール判定手段79は、解放不良の判定時に、変速進行率算出手段78により算出された変速進行率(変速進行度)が所定の率(例えばP[%])以上の場合には、解放側の摩擦係合要素(例えば5→4変速ではクラッチC−3)は正常であると判定し、フェールセーフ実行手段80に油圧指令手段71への指示を行わせることなく、該油圧指令手段71による通常の変速制御を行わせる。また、上記フェール判定手段79は、解放不良の判定時に、変速進行率が上記所定の率未満の場合には、解放側の摩擦係合要素は解放不良である判定し、その旨の信号をフェールセーフ実行手段80に送る。これにより、該フェールセーフ実行手段80は、上記判定時に実行中のダウンシフト変速(当該ダウンシフト変速)を中断して、変速開始前の変速段に移行させるフェールアクションを実行してフェールセーフとする。つまり、例えば5速段から4速段に変速するダウンシフト変速(パワーオフダウン変速、パワーオンダウン変速の何れでも)においては、4速段に移行せずに、解放不良と判定された解放側摩擦係合要素を解放しない5速段に戻すように油圧指令手段71に指示する。なお、上記変速進行率算出手段78は、変速中に、入力軸回転数センサ83から与えられる入力軸10の回転数と、出力軸回転数センサ82から与えられるカウンタギヤ11の回転数との回転数比から、変速される次の変速段の変速比までの到達度に基づき変速進行率を算出する。

以上の構成を備える本自動変速機の制御装置1の特徴について、図6乃至図12を参照してさらに詳細に説明する。

すなわち、本制御装置1は、ストール状態を防止し得るように構成されながらも、該ストール状態になる前にできるだけ速やかにフェール(解放不良)を検出して該ストール状態に移行することを回避し得るように構成されている。つまり、ダウンシフト変速時に、バルブスティック等に起因して解放側のクラッチの解放動作が良好に作動しないことで回転変化が発生しない旨をフェール判定手段79が判定する際に、誤判定を防止するため係合側のクラッチが回転変化を起こすのに必要な油圧が出力されていることを確認するための条件がある。

従前の制御方法では、パワーオンダウン変速とパワーオフダウン変速の何れにおいても同じ油圧条件であったため、両者を区別して的確に解放不良を判定することができなかった。しかし、本実施の形態では、係合側摩擦係合要素が回転変化を起こし得るトルク容量を持たせるだけの油圧の発生を検出するという考えに基づき、エンジントルクを所定値と比較することで、前述したように、パワーオフダウン変速とパワーオンダウン変速の何れであるかを判別した上で、係合側摩擦係合要素の油圧サーボに供給される係合圧が、パワーオフダウン変速時には上記第1の値に達した時点で解放不良を判定し、パワーオンダウン変速時には上記第2の値に達した時点で解放不良を判定し、さらに、変速進行率の変化を見ることで、解放不良(フェール)の有無を判定(検出)するように構成される。

ここで、図6はパワーオンダウン変速の場合の各部の変化を示すグラフ図である。なお、図6において、符号Aは解放側摩擦係合要素の油圧サーボに供給される油圧の変化を示すグラフ、符号Bはアクセル開度(スロットル開度)の変化を示すグラフ、符号Cはエンジントルクの変化を示すグラフ、符号Dはエンジン回転数の変化を示すグラフ、符号Eは入力回転数(入力軸10の回転数)の変化を示すグラフ、符号Fは係合側摩擦係合要素の油圧サーボに供給される油圧の変化を示すグラフである。ここでは、一例として「5−4変速」の場合について説明するため、グラフAは解放側摩擦係合要素であるクラッチC−3の変化を示し、グラフFは係合側摩擦係合要素であるクラッチC−1の変化を示す。図6において、横軸は時間を示し、縦軸は油圧、回転数、トルク及びアクセル開度を重複して示す。

すなわち、パワーオンダウン変速における変化点aでは、アクセルペダルが踏み込まれることでスロットルが開放しているため、エンジン回転数や入力回転数の変化は、油圧指令手段71の制御で解放側摩擦係合要素の係合が解除されることによって発生する。つまり、解放側油圧がグラフAのように正常に下降すれば、エンジン回転数及び入力回転数は変化点aから速やかに上昇する。係合側摩擦係合要素としてのクラッチC−1は、油圧指令手段71の制御で、解放側摩擦係合要素としてのクラッチC−3の解放にタイミングを合わせて供給される油圧で係合開始してガタ詰めされた後、楕円丸部Gに示すように、パワーオフダウン変速時に比して低い待機圧で待機し(つまり、係合圧を、イナーシャ相中も低く推移させ)、変速の終期に一気に油圧を上昇(つまり、変速終了時に急上昇)させて係合し、エンジントルクによって上昇する回転を、変速終了時の初期段階で掴む。このため、前述したように、パワーオンダウン変速の場合には、エンジン2の回転が該エンジン2の駆動力により上昇するように、係合側摩擦係合要素(例えば5−4変速ではC−1)の油圧サーボ(例えば41)に供給する係合圧を、イナーシャ相中も低く推移させ、変速終了時に急上昇させるように制御するのである。なお、変速進行率(shiftR)が100[%]になった時、または、例えば5→4変速の場合に、ギヤ比が4速のギヤ比になった時に油圧が上昇を開始できるように油圧の上昇制御を開始しているため、上記「変速終了時」とは、変速進行率が最大(Max)になった時、または変速後のギヤ比にギヤ比が移行した時点を意味する。

一方、図7はパワーオフダウン変速の場合の各部の変化を示すグラフ図である。なお、図7において、符号A,C,D,E,Fは図6と同様のグラフを意味している。同図においても「5−4変速」について説明するため、グラフAは解放側のクラッチC−3の変化を、グラフFは係合側のクラッチC−1の変化を示す。

すなわち、パワーオフダウン変速における変化点bでは、エンジン回転数や入力回転数の変化は、油圧指令手段71の制御で、係合側のクラッチC−1の油圧サーボ41への供給油圧を早めに上昇させてガタ詰めし、楕円丸部Hに示すように、パワーオンダウン変速時に比して高い待機圧で待機することによって発生する。このパワーオフダウン変速では、アクセルペダルが踏まれないためエンジントルクが低く、係合するクラッチC−1によって回転変化を起こすために、楕円丸部Hの油圧(待機圧、係合圧)が高くされている。このため、前述したように、パワーオフダウン変速の場合には、係合側摩擦係合要素(例えば5→4変速ではC−1)の係合力によりエンジン2の回転(トルク)を引き摺って上昇させ得るように、上記係合側摩擦係合要素の油圧サーボ(例えば41)に供給する係合圧を、パワーオンダウン変速の場合に比して高くなるように制御する。

ここで、図11は、ダウンシフト変速におけるトルク検出条件等の不具合波形を示すグラフ図である。同図において、符号Aは解放側油圧の変化を示すグラフ、符号Bはスロットル開度の変化を示すグラフ、符号Cはエンジントルクの変化を示すグラフ、符号Dはエンジン回転数の変化を示すグラフ、符号Eは入力回転数の変化を示すグラフ、符号Fは係合側の供給油圧の変化を示すグラフである。

図11において、丸Iに示す時点では、回転変化が起こっていないため(グラフE参照)、解放不良と判定されるべきであるが、係合側油圧がしきい値に達していないため、解放不良判定とはならず、また、丸Jに示す時点では、係合側油圧がしきい値に達したが、回転変化が起こって(グラフE参照)変速開始判断がなされたため、この場合も解放不良判定とはならない。つまり、図11に示すような場合、パワーオンダウン変速時に、回転変化が起きない時間としては十分であるが油圧条件を満たしていないため解放不良判定とはならず、その後油圧条件を満たしたとしても係合油圧が上昇して回転変化が起きて変速開始判断がなされてしまうため、解放不良判定はできないことになる。

ここで、図8(a)は、上述したパワーオンダウン変速及びパワーオフダウン変速を含むダウンシフト変速におけるしきい値の設定に関して説明するためのグラフで、例えば5−4変速時の検出条件を示し、解放側摩擦係合要素としてクラッチC−3が示され、係合側摩擦係合要素としてクラッチC−1が示されている。図8(a)において、符号Aaは解放側油圧の正常時の変化を示すグラフ、符号Abは解放側油圧の異常時の変化を示すグラフである。符号Eは入力回転数の変化を示すグラフであり、符号Eaは入力回転数の正常時の変化を示すグラフ、符号Ebは入力回転数の異常時の変化を示すグラフである。符号Fは係合側の供給油圧の変化を示すグラフである。また、図8(b)は5−4変速に係る速度線図である。

すなわち、図3の本自動変速機構の係合表を参照しつつ説明すると、5−4変速を示す図8(b)において、5速段で係合しているクラッチC−3が円滑に解放されずにグラフAbに示すように異常状態になると、4速段への移行で係合されるべきクラッチC−1が円滑に係合し難くなる。従って、5速段で係合しているクラッチC−3を正常に解放させ(グラフAa)、クラッチC−1を正常に係合させて(グラフF)、入力回転数をグラフEaのように正常に上昇させて4速段に移行させるために必要なクラッチC−3のトルク容量Toは、油圧指令手段71にて以下のように設定・制御される。つまり、

解放側摩擦係合要素のトルク容量To<(エンジントルク×エンジントルクのトルク分担+係合側摩擦係合要素のトルク容量×係合側摩擦係合要素のトルク分担)

として設定・制御される。

即ち、解放不良判定において油圧指令手段71は、入力トルク検出手段73により計測されたエンジントルクに、トルク分担判定手段74により判定された、変速段に応じて係合中のクラッチやブレーキにおけるトルク分担を掛け(乗算し)、その値に係合側のトルク容量×トルク分担を合算して求め、この値よりも小さい値となるように、解放側のトルク容量Toを算出することで、解放側トルク容量が係合側トルク容量を上回るように設定する。なお、上記トルク分担は、前述したように、変速段の各ギヤ比に基づきクラッチやブレーキにて必要とされる入力トルクに対する比率である。

ここで、図9(a)〜(c)は本実施形態の実施型においての変化を示し、(a)はエンジントルクの変化を示すグラフ、(b)は係合側のクラッチC−1の油圧サーボ41への供給油圧Pc1(C1圧)の変化を示すグラフ、(c)は(a)と(b)に示す変化を合成した状態で示すグラフである。図9(d),(e),(f)は、図9(a),(b),(c)にそれぞれ対応する、理論的に変速進行率が生じるはずの値(理論値)を示すグラフである。

図9(a)はエンジントルクの実施型を示すものであるが、エンジントルクは、フェール判定手段79が解放不良判定に際して所定値として設定される例えばL[Nm]で左右に分けられ、同図の左から右に向かってリニアに上昇する。横軸の左側はパワーオフダウン変速の領域を示し、右側はパワーオンダウン変速の領域を示す。これを理論値で表すと、図9(d)に示すように、例えばQ[Nm]の部分で、パワーオフダウン変速とパワーオンダウン変速とに分けられる。

図9(b)は、解放側の例えばクラッチC−1の油圧サーボ41の油圧(C1圧)の実施型を示すものであるが、グラフの左側はパワーオフダウン変速時に設定される第1の値(例えばM[kPa])を示し、グラフの右側はパワーオンダウン変速時に設定される第2の値(例えばN[kPa])を示している。これを理論値で表すと、図9(e)に示すように、例えばR[kPa]の部分で、パワーオフダウン変速とパワーオンダウン変速とに分けられる。この場合、グラフは左から右に向かってリニアに減少する。

図9(c)は、図9(a)のエンジントルクと図9(b)のC1圧とを合成したものであるが、グラフ左側のパワーオフダウン変速領域とグラフ右側のパワーオンダウン変速領域とで、それぞれ、変速進行率例えばP[%]の細破線から、上方の変速進行率例えば100[%]の太破線に向かってリニアに上昇している。これを理論値で表すと、図9(f)に示すように、上方の変速進行率100[%]の太破線の下方にて平行なグラフの中央部が変速進行率P[%]となる。

ついで、図10及び図12を参照して、本自動変速機の制御装置1の解放不良判定時の作用を説明する。図10は、パワーオンダウンシフト変速時の変速進行率等を示すグラフ図である。横軸は時間を示し、縦軸は、変速進行率、回転数及び油圧を重ねて示している。同図において、符号Eは入力回転数の変化を示すグラフ、符号Fは係合側油圧(供給油圧)の変化を示すグラフ、符号Kは変速進行率を示すグラフである。図12は、本制御装置1の作用を説明するフローチャートである。

すなわち、例えば運転者によりイグニッションがONされると、本制御装置1の油圧制御が開始される。まず、シフトレバー(不図示)の選択位置が、例えばPレンジ又はNレンジである際は、制御部70の油圧指令手段71の電気指令によってノーマルオープンタイプであるリニアソレノイドバルブSLC2、リニアソレノイドバルブSLC3等に通電され、それぞれの入力ポートと出力ポートとを遮断する。ついで、例えばエンジン2が始動されると、エンジン回転に基づくオイルポンプ(不図示)の回転により油圧が発生し、該油圧は、不図示のプライマリレギュレータバルブやソレノイドモジュレータバルブによって、ライン圧PLやモジュレータ圧にそれぞれ調圧出力され、不図示のマニュアルシフトバルブの入力ポートと油路dを介してリニアソレノイドバルブSLC3の入力ポートSLC3aとにライン圧PLが入力される。

そして、例えば運転手がシフトレバーをNレンジ位置からDレンジ位置にすることにより、油圧の切換えで変速が行われて走行した後、例えば5速段での走行中に、4速段に掴み換えでダウンシフト変速する場合、以下のようになる。

すなわち、ダウンシフト変速時において、所定のタイミングで変速が開始されると(時点t1)、或るタイミング(時点t2)からタイマーがスタートされる(ステップS1)。そして、所定時間(タイマーで計測されるT)が経過する中で、或る一定以上の油圧が出ているにも拘わらず、グラフEのように、所定量の回転変化が発生していない場合、次のようにして解放不良を判定する。

つまり、タイマースタート後、所定時間Tが経過した時点(S2)(図10のt4)で、ダウンシフト判別手段76が、エンジントルクは所定値(例えばL[N・m])を超えているか否かを判断する。その結果、エンジントルクが所定値を超えていなければパワーオフダウン変速と判別してステップS5に進み、エンジントルクが所定値を超えていればパワーオンダウンと判別してステップS4に進む。

フェール判定手段79は、パワーオフダウン変速と判別されて進んだステップS5において、4速段への変速における解放側摩擦係合要素としてのクラッチC−1への供給油圧(係合圧)が第1の値(例えばM[kPa])を超えているか否かを判断し、超えた時点(図10のt5)でステップS6に進み、超えなければステップS3を繰り返す。

一方、フェール判定手段79は、パワーオンダウン変速と判別されて進んだステップS4において、解放側摩擦係合要素としてのクラッチC−1への供給油圧(係合圧)が第2の値(例えばN[kPa])を超えているか否かを判断し、超えた時点(図10のt5)でステップS6に進み、超えなければステップS3を繰り返す。

そして、フェール判定手段79は、ステップS6において、shiftR(変速進行率(度))が例えばP[%]未満であるか否かを判断する。その結果、変速進行率がP[%]未満である場合は、フェールを検出(解放不良と判定)したとして(S7)、フェールセーフ実行手段80が、ステップS8にてフェールアクションを実施する。つまり、フェールセーフ実行手段80が油圧指令手段71にその旨の指示を行い、当該ダウンシフト変速を中断して変速開始前の5速段に戻すフェールアクションを実行する。一方、ステップS6において、変速進行率がP[%]以上である場合はステップS9に進み、油圧指令手段71に指示を行うことなく、正常と見なした通常変速制御を実行する。

図10において例えばしきい値がS[kPa]に設定されている場合、解放側摩擦係合要素としてのクラッチC−3が適正に解放されていなくて所定の回転変化が起きていないとき、図10の時点t4では、油圧が或るしきい値に満たないため解放不良とは判定されないが、それまでの待機圧から油圧を上げて係合を完了する時点(図10のt4’)以降で解放不良を判定されることになる。つまり例えば、パワーオンダウン変速時の第2の値を時点t2〜t4’の区間の油圧(待機圧中)に設定した際、時点t2〜t4’の区間(待機圧中)では油圧上昇が緩やかであることに起因して時点t2側でも時点t4’側でも油圧に大きな差が見られないため、変速進行率が速く変化し始めた場合であっても遅く変化し始めた場合であっても、必ず変速進行率が一定値を超える油圧を設定することは難しいが、第2の値を、油圧が待機圧から上昇し始める時点t4’以降の油圧に設定することで、係合を完了させるために油圧が上昇し始めてから解放不良を判定することができ、従って、判定の精度を向上させて誤判定を無くすことができる。

また、以上説明した本実施の形態の自動変速機3は、前進6速段を達成し得るものを一例として説明したが、本発明を適用し得る自動変速機は、これに限られるものではなく、他の種別の自動変速機であっても良いことは勿論である。