JP2010060094A - ハブユニット軸受及びその製造方法 - Google Patents

ハブユニット軸受及びその製造方法 Download PDFInfo

- Publication number

- JP2010060094A JP2010060094A JP2008228226A JP2008228226A JP2010060094A JP 2010060094 A JP2010060094 A JP 2010060094A JP 2008228226 A JP2008228226 A JP 2008228226A JP 2008228226 A JP2008228226 A JP 2008228226A JP 2010060094 A JP2010060094 A JP 2010060094A

- Authority

- JP

- Japan

- Prior art keywords

- flange

- knuckle

- hub unit

- annular member

- unit bearing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/30—Parts of ball or roller bearings

- F16C33/58—Raceways; Race rings

- F16C33/581—Raceways; Race rings integral with other parts, e.g. with housings or machine elements such as shafts or gear wheels

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C35/00—Rigid support of bearing units; Housings, e.g. caps, covers

- F16C35/04—Rigid support of bearing units; Housings, e.g. caps, covers in the case of ball or roller bearings

- F16C35/06—Mounting or dismounting of ball or roller bearings; Fixing them onto shaft or in housing

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

- F16C19/184—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement

- F16C19/186—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles in O-arrangement with three raceways provided integrally on parts other than race rings, e.g. third generation hubs

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/22—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings

- F16C19/34—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load

- F16C19/38—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers

- F16C19/383—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers with tapered rollers, i.e. rollers having essentially the shape of a truncated cone

- F16C19/385—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers with tapered rollers, i.e. rollers having essentially the shape of a truncated cone with two rows, i.e. double-row tapered roller bearings

- F16C19/386—Bearings with rolling contact, for exclusively rotary movement with bearing rollers essentially of the same size in one or more circular rows, e.g. needle bearings for both radial and axial load with two or more rows of rollers with tapered rollers, i.e. rollers having essentially the shape of a truncated cone with two rows, i.e. double-row tapered roller bearings in O-arrangement

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2326/00—Articles relating to transporting

- F16C2326/01—Parts of vehicles in general

- F16C2326/02—Wheel hubs or castors

Landscapes

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Mounting Of Bearings Or Others (AREA)

- Rolling Contact Bearings (AREA)

Abstract

【解決手段】外方環状部材2と、内方環状部材4と、複数の転動体6とを備え、外方環状部材2に、取り付け対象とする被取り付け部材であるナックル12へ取り付ける外方フランジ16を形成し、外方フランジ16とナックル12とを互いに押圧させて、外方フランジ16をナックル12へ取り付けるハブユニット軸受1であって、外方フランジ16のナックル12への取り付けで発生する、外方環状部材2が有する外方転動体軌道面14の変形を抑制する軌道面変形抑制手段8が、外方フランジ16とナックル12との間に介装する弾性部材42を備え、弾性部材42の材料を、外方フランジ16及びナックル12よりも弾性率の低い材料とする。

【選択図】図1

Description

ここで、車輪側部材及び車体側部材は、フランジの取り付け対象とする、被取り付け部材となる。なお、車輪側部材は、例えば、ブレーキディスクである。また、車体側部材は、例えば、サブフレームに連結するナックルである。以下の説明では、車輪側部材をブレーキディスクとするとともに、車体側部材をナックルとする。

外方環状部材2は、その内径面に外方転動体軌道面14を有する。また、外方環状部材2の外径面には、ナックル12へ取り付ける外方フランジ16を形成する。

また、図20中に示すように、外方環状部材2には、外方フランジ16を四箇所形成する。また、各外方フランジ16を形成する部分における外方環状部材2の外径は、その他の部分よりも大径とする。なお、図20は、図19のX線矢視図である。また、図20中では、説明のために、外方環状部材2以外の図示を省略している。

内方環状部材4は、その外径面に外方転動体軌道面14と対向する内方転動体軌道面32を有する。また、内方環状部材4の車輪(図示せず)側の端部には、ブレーキディスク10へ取り付ける内方フランジ26を形成する。

また、内方環状部材4と外方環状部材2との間において、転動体6よりも車輪側及びナックル12側には、それぞれ、シール部材40を配置する。なお、図19中では、転動体6aよりも車輪側に配置するシール部材40を、シール部材40aと示し、転動体6bよりもナックル12側に配置するシール部材40を、シール部材40bと示す。

外方フランジ16のナックル12側への変形が発生すると、外方転動体軌道面14の変形が発生して、外方転動体軌道面14の真円度が悪化するという問題が生じるおそれがある。なお、図21中では、ナックル12側への変形が発生した外方フランジ16を、破線で示している。また、図21中では、外方フランジ16の変形により真円度が悪化した外方転動体軌道面14を、一点鎖線で示している。

また、内方フランジ26においても、内方フランジ26の平面度が悪い場合、内方締結部材挿通孔34及びブレーキディスク側貫通孔36に内方締結部材18bを挿通させる際に、ブレーキディスク10側への変形が発生するおそれがある。

これらの問題を解決するために、例えば、特許文献2及び特許文献3に記載のハブユニット軸受が提案されている。

また、特許文献3に記載のハブユニット軸受では、外方フランジ(内方フランジ)の根元に低剛性部を形成するため、ハブユニット軸受全体の剛性が低下することとなり、ハブユニット軸受の小型化が困難となるという問題が発生するおそれがある。

本発明は、上記のような問題点に着目してなされたもので、フランジの平面度が悪い場合であっても、ハブユニット軸受全体の剛性を低下させることなく、転動体軌道面の変形を抑制することが可能な、ハブユニット軸受及びその製造方法を提供することを課題とする。

前記外方環状部材及び前記内方環状部材のうち少なくとも一方に、取り付け対象とする被取り付け部材へ取り付けるフランジを形成し、

前記フランジと前記被取り付け部材とを互いに押圧させて、前記フランジを前記被取り付け部材へ取り付けるハブユニット軸受であって、

前記フランジの前記被取り付け部材への取り付けで発生する、前記外方環状部材及び前記内方環状部材のうち前記フランジを形成する環状部材が有する転動体軌道面の変形を抑制する軌道面変形抑制手段を備えることを特徴とするものである。

このため、フランジの被取り付け部材への取り付けで発生する、転動体軌道面の変形を抑制して、転動体軌道面と転動体との接触状態が悪化することを防止することが可能となる。

前記弾性部材の材料を、前記フランジ及び前記被取り付け部材よりも弾性率の低い材料とすることを特徴とするものである。

本発明によると、軌道面変形抑制手段が、フランジと被取り付け部材との間に介装する弾性部材を備える。これに加え、弾性部材の材料を、フランジ及び被取り付け部材よりも弾性率の低い材料とする。

このため、フランジと被取り付け部材とを互いに押圧させる際に、フランジと被取り付け部材との間に介装した弾性部材が変形してフランジの変形を吸収し、フランジの変形を抑制することが可能となるため、転動体軌道面の変形を抑制することが可能となる。

前記フランジに、前記締結部材を挿通させる締結部材挿通孔を形成し、

前記弾性部材の一部を、前記締結部材挿通孔内に配置することを特徴とするものである。

このため、フランジ及び被取り付け部材の互いに対向する面における平面度の違いにより発生する、フランジの変形を、弾性部材の変形により吸収することが可能となり、フランジの変形を抑制して、転動体軌道面の変形を抑制することが可能となる。

本発明によると、弾性部材の材料を、アルミニウム合金とする。

このため、弾性部材の材料を、アルミニウム合金以外の金属材料とした場合と比較して、弾性部材の酸化を抑制することが可能となるとともに、弾性部材を軽量化することが可能となる。

前記軌道面変形抑制手段は、隣り合う前記フランジ間の中間位置または略中間位置に配置するリブを備えることを特徴とするものである。

このため、各リブを、フランジの変形に伴う転動体軌道面の変形量が大きい位置に配置することにより、フランジの強度を向上させることが可能となり、フランジの変形を抑制して、転動体軌道面の変形を抑制することが可能となる。

本発明によると、軌道面変形抑制手段が、内方環状部材及び外方環状部材のうちフランジを形成する環状部材の外径面と被取り付け部材とを互いに押圧させる、対向面押圧部を備える。

前記突出傾斜部は、前記フランジから離れるにつれて前記外径面側へ近づくように傾斜することを特徴とするものである。

また、フランジと被取り付け部材との接触面積が減少するため、被取り付け部材からフランジに加わる押圧力を減少させることが可能となり、フランジの変形を抑制して、転動体軌道面の変形を抑制することが可能となる。

本発明によると、軌道面変形抑制手段が、フランジ側対向面の一部を被取り付け部材へ向けて突出させるフランジ側突出部を備える。

このため、フランジ側対向面と被取り付け部材が、フランジ側突出部のみを介して接触することとなり、フランジと被取り付け部材とを互いに押圧させて発生するフランジの変形を抑制して、転動体軌道面の変形を抑制することが可能となる。

本発明によると、軌道面変形抑制手段が、フランジ側対向面を、予め、フランジの根元から先端へ向かうにつれて被取り付け部材側へ傾斜させる、フランジ側傾斜部を備える。

このため、フランジ側対向面を、フランジの根元から先端へ向かうにつれて被取り付け部材から離れる側へ傾斜させる場合よりも、フランジの変形を抑制して、転動体軌道面の変形を抑制することが可能となる。

前記フランジの前記ブレーキディスクと対向する面に、凹部を形成することを特徴とするものである。

本発明によると、被取り付け部材が、少なくともブレーキディスクを含む。これに加え、フランジのブレーキディスクと対向する面に、凹部を形成する。

このため、フランジとブレーキディスクとの接触面積を低減させることが可能となり、ブレーキの作動時においてブレーキディスクに生じる摩擦熱の、内方環状部材、外方環状部材及び転動体への伝達を抑制することが可能となる。これにより、フランジの変形を抑制して、転動体軌道面の変形を抑制することが可能となる。

前記外方環状部材及び前記内方環状部材のうち少なくとも一方に、取り付け対象とする被取り付け部材へ取り付けるフランジを形成し、

前記フランジと前記被取り付け部材とを互いに押圧させて、前記フランジを前記被取り付け部材へ取り付けるハブユニット軸受の製造方法であって、

前記フランジの前記被取り付け部材への取り付けで発生する、前記外方環状部材及び前記内方環状部材のうち前記フランジを形成する環状部材が有する転動体軌道面の変形を抑制する、軌道面変形抑制手段を備え、

前記フランジを形成する作業工程に、鍛造工程を含み、

前記被取り付け部材は、少なくともブレーキディスクを含み、

前記フランジの前記ブレーキディスクと対向する面に、凹部を形成し、

前記凹部を、前記鍛造工程で形成することを特徴とするものである。

このため、フランジを形成する作業工程が含む、鍛造工程以外の工程で、フランジのブレーキディスクと対向する面に凹部を形成する場合と比較して、凹部を形成する際の製造コストを低減させることが可能となる。

(第一実施形態)

(構成)

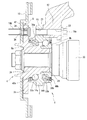

まず、図1を参照して、ハブユニット軸受1の構成を説明する。なお、図19から図21に記載した、従来例のハブユニット軸受1と同様の構成については、同一符号を付して説明する。

図1中に示すように、ハブユニット軸受1は、外方環状部材(外輪)2と、内方環状部材(内輪)4と、複数の転動体6と、軌道面変形抑制手段8とを備えている。なお、本実施形態のハブユニット軸受1は、車両が備え、車輪側部材へ取り付けるフランジと、車体側部材へ取り付けるフランジとを一体化させた軸受である。本実施形態では、一例として、車輪側部材を、ブレーキディスク10とし、車体側部材を、サブフレーム(図示せず)に連結するナックル12とする。

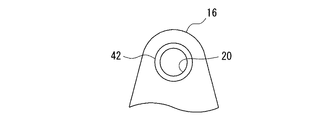

外方フランジ16には、締結部材18を挿通させる外方締結部材挿通孔20を形成する。外方締結部材挿通孔20は、外方フランジ16を貫通させて形成し、ナックル12に形成するナックル側挿通孔22と連通する位置に配置する。なお、図1中及び以降の説明では、外方締結部材挿通孔20に挿通させる締結部材18を、外方締結部材18aと記載する。

外方締結部材18aは、例えば、外径面にセレーションを設けたボルトにより形成する。セレーションの外径は、外方締結部材挿通孔20の内径よりも大径とする。

外方フランジ16をナックル12へ取り付ける際には、外方締結部材挿通孔20及びナックル側挿通孔22に、外方締結部材18aを挿通させる。なお、ナックル側挿通孔22は、ナックル12を貫通する孔である。

したがって、外方締結部材挿通孔20及びナックル側挿通孔22に外方締結部材18aを挿通させると、外方フランジ16とナックル12とを互いに押圧させることとなる。これにより、外方フランジ16とナックル12とを互いに押圧させて、外方フランジ16をナックル12へ取り付ける。

内方環状部材4は、ハブ24と、内方フランジ26と、軌道部材28とを備えている。

ハブ24は、円環状に形成してあり、車体側のシャフト30を挿通させる挿通孔を備えている。また、ハブ24は、その外径面に、外方転動体軌道面14aと対向する内方転動体軌道面32aを有する。

また、内方フランジ26には、外方フランジ16と同様、締結部材18を挿通させる内方締結部材挿通孔34を形成する。内方締結部材挿通孔34は、内方フランジ26を貫通させて形成し、ブレーキディスク10に形成するブレーキディスク側貫通孔36と連通する位置に配置する。なお、図1中及び以降の説明では、内方締結部材挿通孔34に挿通させる締結部材18を、内方締結部材18bと記載する。

軌道部材28は、円環状に形成してあり、内方環状部材4の車体(図示せず)側の端部に取り付ける。また、軌道部材28は、その外径面に、外方転動体軌道面14bと対向する内方転動体軌道面32bを有する。したがって、内方環状部材4は、二列の外方転動体軌道面14a,14bとそれぞれ対向する、二列の内方転動体軌道面32a,32bを有する。

内方フランジ26をブレーキディスク10へ取り付ける際には、内方締結部材挿通孔34及びブレーキディスク側貫通孔36に、内方締結部材18bを挿通させる。なお、ブレーキディスク側貫通孔36は、ブレーキディスク10を貫通する孔である。

したがって、内方締結部材挿通孔34及びブレーキディスク側貫通孔36に内方締結部材18bを挿通させると、内方フランジ26とブレーキディスク10とを互いに押圧させることとなる。これにより、内方フランジ26とブレーキディスク10とを互いに押圧させて、内方フランジ26をブレーキディスク10へ取り付ける。

各転動体6は、鋼球によって形成してあり、それぞれ、二列の外方転動体軌道面14a,14bと二列の内方転動体軌道面32a,32bとの間に転動自在に装填する。すなわち、本実施形態のハブユニット軸受1は、玉軸受である。なお、図1中及び以降の説明では、外方転動体軌道面14aと内方転動体軌道面32aとの間に装填する転動体6を、転動体6aと示し、外方転動体軌道面14bと内方転動体軌道面32bとの間に装填する転動体6を、転動体6bと示す。

また、特に図示しないが、外方環状部材2と内方環状部材4との間には、転動体6及び転動体保持器38とともに、グリース等の潤滑剤を配置する。

軌道面変形抑制手段8は、外方フランジ16とナックル12との間に介装する弾性部材42を備える。

弾性部材42の材料は、外方フランジ16及びナックル12よりも弾性率の低い材料とする。本実施形態では、弾性部材42の材料を、アルミニウム合金とする。

次に、図1を参照しつつ、ハブユニット軸受1の作用について説明する。

以下、ハブユニット軸受1を、被取り付け部材であるナックル12及びブレーキディスク10へ取り付ける際の取り付け作業のうち、外方フランジ16をナックル12へ取り付ける際の取り付け作業について説明する。

本実施形態のハブユニット軸受1では、外方フランジ16とナックル12との間に介装する弾性部材42を、外方フランジ16及びナックル12よりも弾性率の低い材料で形成する。

ここで、外方フランジ16の平面度が悪い場合や、外方環状部材2の中心軸に対する外方フランジ16の直角度が悪い場合には、外方フランジ16とナックル12とを互いに押圧させると、外方フランジ16をナックル12側へ変形させる押圧力が発生する。

以上により、軌道面変形抑制手段8は、外方フランジ16のナックル12への取り付けで発生する、外方環状部材2が有する外方転動体軌道面14の変形を抑制する。

以下、本実施形態のハブユニット軸受1の効果を列挙する。

(1)本実施形態のハブユニット軸受1では、外方フランジ16のナックル12への取り付けで発生する、外方フランジ16を形成する外方環状部材2が有する外方転動体軌道面14の変形を抑制する、軌道面変形抑制手段8を備える。

その結果、外方転動体軌道面14と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

(2)また、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、外方フランジ16とナックル12との間に介装する弾性部材42を備える。これに加え、弾性部材42の材料を、外方フランジ16とナックル12よりも弾性率の低い材料とする。

その結果、弾性部材42の変形により、外方フランジ16とナックル12とを互いに押圧させて発生する、外方フランジ16の変形を吸収することとなるため、外方フランジ16の変形を抑制して、外方転動体軌道面14の変形を抑制することが可能となる。

また、外方フランジ16の変形を抑制することが可能となるため、外方フランジ16の根元に高い応力が発生することを抑制することが可能となり、外方フランジ16の損傷・破損を抑制することが可能となる。

このため、弾性部材42の材料を、アルミニウム合金以外の金属材料とした場合と比較して、弾性部材42の酸化を抑制することが可能となるとともに、弾性部材42を軽量化することが可能となる。また、弾性部材42の材料を、ゴム等の樹脂材料とした場合と比較して、弾性部材42の強度を向上させることが可能となる。

その結果、弾性部材42の耐久性を向上させることが可能となるとともに、ハブユニット軸受1の作動性を向上させることが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、弾性部材42の材料を、アルミニウム合金としたが、これに限定するものではなく、弾性部材42の材料を、例えば、銅系の金属等としてもよい。要は、弾性部材42の材料を、外方フランジ16及びナックル12よりも弾性率の低い材料とすればよい。

(4)また、本実施形態のハブユニット軸受1では、外方締結部材挿通孔20及びナックル側挿通孔22に、外方締結部材18aを挿通させることにより、外方フランジ16とナックル12とを互いに押圧させるが、これに限定するものではない。すなわち、例えば、締結部材18を用いることなく、外方フランジ16及びナックル12を挟持するクランプ部材により、外方フランジ16とナックル12とを互いに押圧させる構成としてもよい。この場合、外方フランジ16、ナックル12及び弾性部材42に、貫通孔を形成しない構成としてもよい。

次に、本発明の第二実施形態について説明する。

(構成)

まず、図2を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図2は、本実施形態のハブユニット軸受1を示す断面図である。

図2中に示すように、本実施形態のハブユニット軸受1の構成は、軌道面変形抑制手段8の構成を除き、上述した第一実施形態と同様の構成とする。なお、軌道面変形抑制手段8以外の構成は、上述した第一実施形態と同様の構成とするため、詳細な説明を省略する。

弾性部材42は、板状に形成し、内方締結部材18bを挿通させる貫通孔を有する。この貫通孔は、内方締結部材挿通孔34及びブレーキディスク側貫通孔36との間に配置する。これにより、弾性部材42が有する貫通孔を、内方締結部材挿通孔34及びブレーキディスク側貫通孔36と連通させる。

弾性部材42の材料は、内方フランジ26及びブレーキディスク10よりも弾性率の低い材料とする。本実施形態では、弾性部材42の材料を、アルミニウム合金とする。

その他の構成は、上述した第一実施形態と同様である。

次に、図2を参照しつつ、ハブユニット軸受1の作用について説明する。なお、以下の説明では、軌道面変形抑制手段8以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、ハブユニット軸受1を、被取り付け部材であるナックル12及びブレーキディスク10へ取り付ける際の取り付け作業のうち、内方フランジ26をブレーキディスク10へ取り付ける際の取り付け作業について説明する。

本実施形態のハブユニット軸受1では、内方フランジ26とブレーキディスク10との間に介装する弾性部材42を、内方フランジ26及びブレーキディスク10よりも弾性率の低い材料で形成する。

ここで、内方フランジ26の平面度が悪い場合や、内方環状部材4の中心軸に対する内方フランジ26の直角度が悪い場合には、内方フランジ26とブレーキディスク10とを互いに押圧させると、内方フランジ26をブレーキディスク10側へ変形させる押圧力が発生する。

以上により、軌道面変形抑制手段8は、内方フランジ26のブレーキディスク10への取り付けで発生する、内方環状部材4が有する内方転動体軌道面32の変形を抑制する。

本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、内方フランジ26とブレーキディスク10との間に介装する弾性部材42を備える。これに加え、弾性部材42の材料を、内方フランジ26とブレーキディスク10よりも弾性率の低い材料とする。

このため、内方フランジ26とブレーキディスク10とを互いに押圧させる際に、内方フランジ26とブレーキディスク10との間に介装した弾性部材42が変形して、内方フランジ26の変形を吸収することとなる。

また、内方転動体軌道面32の変形を抑制することが可能となるため、内方転動体軌道面32の真円度の悪化を抑制することが可能となり、内方転動体軌道面32と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

また、内方フランジ26の変形を抑制することが可能となるため、内方フランジ26の平面度が悪化することを抑制することが可能となり、ブレーキディスク10をブレーキパッドが挟持する際の、内方フランジ26の振れ等を抑制することが可能となる。これにより、ブレーキディスク10の側面に生じる振れを抑制することが可能となるため、ブレーキの作動時に発生する、振動・騒音(ブレーキジャダー)を抑制することが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、内方フランジ26とブレーキディスク10との間に介装する弾性部材42のみを備える構成としたが、これに限定するものではない。すなわち、軌道面変形抑制手段8が、内方フランジ26とブレーキディスク10との間に介装する弾性部材42に加え、上述した第一実施形態のように、外方フランジ16とナックル12との間に介装する弾性部材42を備える構成としてもよい。

(2)また、本実施形態のハブユニット軸受1では、弾性部材42の材料を、アルミニウム合金としたが、これに限定するものではなく、弾性部材42の材料を、例えば、銅系の金属等としてもよい。要は、弾性部材42の材料を、内方フランジ26及びブレーキディスク10よりも弾性率の低い材料とすればよい。

次に、本発明の第三実施形態について説明する。

(構成)

まず、図3及び図4を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図3は、本実施形態のハブユニット軸受1を示す断面図であり、図4は、図3のIV線矢視図である。なお、図3中では、説明のために、外方環状部材2、転動体6及び軌道面変形抑制手段8以外の図示を省略している。また、図4中では、説明のために、外方フランジ16及び軌道面変形抑制手段8以外の図示を省略している。

外方フランジ16には、外方締結部材(図示せず)を挿通させる外方締結部材挿通孔20を形成する。

小径孔部20aは、外方締結部材挿通孔20のうち、車輪(図示せず)側を形成しており、その内径を、外方締結部材に設けたセレーションの外径よりも小径とする。

大径孔部20bは、外方締結部材挿通孔20のうち、車体(図示せず)側を形成しており、その内径を、小径孔部20aの内径及び外方締結部材に設けたセレーションの外径よりも大径とする。

弾性部材42は、外方フランジ16及びナックルよりも弾性率の低い材料を用いて、円環状に形成する。

弾性部材42の内径は、外方締結部材を挿通可能な径とし、弾性部材42の外径は、大径孔部20bの内径以下とする。

その他の構成は、上述した第一実施形態と同様である。

次に、図1を参照しつつ、図3及び図4を用いて、ハブユニット軸受1の作用について説明する。なお、以下の説明では、外方フランジ16及び軌道面変形抑制手段8以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、外方フランジ16をナックルへ取り付ける際の取り付け作業について説明する。

外方フランジ16をナックル12へ取り付ける際の取り付け作業においては、外方締結部材挿通孔20及びナックル側挿通孔22に、外方締結部材18aを挿通させることにより、外方フランジ16とナックル12とを互いに押圧させる(図1参照)。

このため、上述したように、外方フランジ16をナックル12へ取り付ける際に、外方フランジ16とナックル12とを互いに押圧させると、外方フランジ16及びナックル12から受ける押圧力により、弾性部材42が変形する(図1参照)。

これに対し、本実施形態のハブユニット軸受1では、弾性部材42のうち、外方フランジ16とナックルとの間に介装する部分が変形することにより、外方フランジ16をナックル側へ変形させる押圧力を吸収することが可能となる。これにより、外方フランジ16の変形を吸収して、外方フランジ16の変形を抑制することが可能となるため、外方転動体軌道面14の変形を抑制することが可能となる。

本実施形態のハブユニット軸受1では、外方フランジ16とナックルとを、外方フランジ16及びナックルに挿通する外方締結部材により互いに押圧させる。これに加え、外方フランジ16に、外方締結部材を挿通させる外方締結部材挿通孔20を形成し、弾性部材42の車輪側の部分を、外方締結部材挿通孔20内に配置する。

その結果、外方転動体軌道面14の真円度の悪化を抑制することが可能となるため、外方転動体軌道面14と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、外方フランジ16に形成した外方締結部材挿通孔20内に、弾性部材42の一部を配置するとともに、弾性部材42の他の部分を、外方フランジ16とナックルとの間に介装したが、これに限定するものではない。すなわち、内方フランジに形成した内方締結部材挿通孔内に、弾性部材の一部を配置するとともに、弾性部材の他の部分を、内方フランジとブレーキディスクとの間に介装してもよい。

(3)また、本実施形態のハブユニット軸受1では、弾性部材42を、円環状に形成したが、これに限定するものではなく、弾性部材42を、例えば、半円形状や網状等に形成してもよい。

次に、本発明の第四実施形態について説明する。

(構成)

まず、図5を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図5は、本実施形態のハブユニット軸受1の構成を示す図であり、図5(a)は、外方環状部材2を軸方向から見た図、図5(b)は、図5(a)のB線矢視図である。なお、図5中では、説明のために、外方環状部材2以外の図示を省略している。

外方環状部材2の外径面には、四箇所の外方フランジ16を形成する。なお、図5中及び以降の説明では、四箇所の外方フランジ16のうち、図中の左上に示す外方フランジ16を、外方フランジ16aと記載し、外方フランジ16aから時計回り(図中の右回り)に、外方フランジ16b、外方フランジ16c、外方フランジ16dと記載する。

また、外方フランジ16aと外方フランジ16bとの間隔及び外方フランジ16cと外方フランジ16dとの間隔は、外方フランジ16bと外方フランジ16cとの間隔及び外方フランジ16dと外方フランジ16aとの間隔よりも狭くする。

軌道面変形抑制手段8は、外方環状部材2の外径面に配置する二つのリブ44を備える。

各リブ44は、共に、外方環状部材2と一体に成形する。なお、各リブ44を、外方環状部材2と別体に成形した後、溶接等の固着手段を用いて、外方環状部材2の外径面に固定してもよい。

二つのリブ44のうち一方は、外方環状部材2の外径面において、外方フランジ16bと外方フランジ16cとの中間位置または略中間位置に配置する。なお、図中及び以降の説明では、外方フランジ16bと外方フランジ16cとの中間位置または略中間位置に配置するリブ44を、リブ44aと記載する。

以上により、リブ44は、隣り合うフランジ間の中間位置または略中間位置に配置する。また、二つのリブ44a,44bは、共に、隣り合うフランジ間のうち、間隔が広いフランジ間に配置する。

その他の構成は、上述した第一実施形態と同様である。

次に、図1を参照しつつ、図5を用いて、ハブユニット軸受1の作用について説明する。なお、以下の説明では、軌道面変形抑制手段8以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、外方フランジ16をナックルへ取り付ける際の取り付け作業について説明する。

外方フランジ16をナックル12へ取り付ける際の取り付け作業においては、外方締結部材挿通孔20及びナックル側挿通孔22に、外方締結部材18aを挿通させることにより、外方フランジ16とナックル12とを互いに押圧させる(図1参照)。

外方フランジ16をナックル12側へ変形させる押圧力が発生すると、この押圧力により、外方環状部材2のうち、隣り合う外方フランジ16間の部分を変形させる応力が発生する。

このため、二つのリブ44a,44bにより、隣り合う外方フランジ16間の部分を変形させる応力を減少させることが可能となり、外方環状部材2の変形を抑制することが可能となる。これにより、外方フランジ16の変形を抑制して、外方転動体軌道面14の変形を抑制することが可能となる。

これに対し、本実施形態のハブユニット軸受1では、二つのリブ44a,44bを、共に、隣り合う外方フランジ16間のうち、間隔が広い外方フランジ16間に配置する。

このため、二つのリブ44a,44bにより、隣り合う外方フランジ16間の部分を変形させる応力を、効率的に減少させることが可能となるため、外方転動体軌道面14の変形を、効率的に抑制することが可能となる。

本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、隣り合うフランジ間の中間位置または略中間位置に配置するリブ44を備える。

このため、外方フランジ16の変形に伴う転動体軌道面の変形量が大きい位置である、隣り合う外方フランジ16間の中間位置または略中間位置に配置するリブにより、外方環状部材2の変形を抑制することが可能となる。

その結果、外方フランジ16の強度を変化させることなく、外方フランジ16とナックル12とを互いに押圧させて発生する、外方フランジ16の変形を抑制して、外方転動体軌道面14の変形を抑制することが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、リブ44を、外方環状部材2の軸方向に沿った長さが、外方フランジ16の、外方環状部材2の軸方向に沿った長さと同一となるように形成したが、これに限定するものではない。すなわち、例えば、図6中に示すように、リブ44を、外方環状部材2の軸方向に沿った長さが、外方フランジ16の、外方環状部材2の軸方向に沿った長さよりも長くなるように形成してもよい。この場合、リブ44を、外方環状部材2の軸方向に沿った長さが、外方フランジ16の、外方環状部材2の軸方向に沿った長さと同一となるように形成した場合と比較して、外方環状部材2及び外方フランジ16の変形を、更に抑制することが可能となる。なお、図6は、本実施形態のハブユニット軸受1の変形例を示す図である。

(3)また、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8の構成を、外方環状部材2に形成するリブ44を備える構成としたが、これに限定するものではなく、軌道面変形抑制手段8の構成を、内方環状部材に形成するリブ44を備える構成としてもよい。

(5)また、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8の構成を、リブ44を備える構成としたが、これに限定するものではない。すなわち、軌道面変形抑制手段8の構成を、リブ44を備えるとともに、上述した第一から第三実施形態に記載した弾性部材を備える構成としてもよい。

次に、本発明の第五実施形態について説明する。

(構成)

まず、図8を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図8は、本実施形態のハブユニット軸受1の構成を示す断面図である。なお、図8中では、説明のために、外方環状部材2、内方環状部材4、転動体6、ナックル12及び外方締結部材18a以外の図示を省略している。

軌道面変形抑制手段8は、対向面押圧部46を備える。

ナックル12は、外方環状部材2と対向する内径面が、外方環状部材2の外径面の傾斜に沿った傾斜面となるように形成する。すなわち、ナックル12の内径面を、外方環状部材2の外径面に形成したテーパー面と対応する傾斜面とする。

その他の構成は、上述した第一実施形態と同様である。

次に、図8を参照しつつ、図9を用いて、ハブユニット軸受1の作用について説明する。なお、以下の説明では、軌道面変形抑制手段8及びナックル12以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、外方フランジ16をナックル12へ取り付ける際の取り付け作業について説明する。

外方フランジ16をナックル12へ取り付ける際の取り付け作業においては、まず、外方フランジ16を形成する外方環状部材2に対して、ナックル12を圧入する。具体的には、外方環状部材2の外径面に、ナックル12の内径面を圧入する(図8参照)。

したがって、外方環状部材2に対してナックル12を圧入することにより、外方環状部材2とナックル12とを、外方環状部材2の径方向で、互いに押圧させることとなる(図8参照)。

そして、外方環状部材2に対してナックル12を圧入した状態で、外方締結部材挿通孔20及びナックル側挿通孔22に、外方締結部材18aを挿通させることにより、外方フランジ16とナックル12とを互いに押圧させて、外方フランジ16をナックル12へ取り付ける(図8参照)。

このため、ナックル12から外方環状部材2に対して加わる接触荷重が、一方向のみに発生する場合と比較して、外方フランジ16の変形を抑制することが可能となり、外方転動体軌道面14の変形を抑制することが可能となる(図8参照)。

本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、外方フランジ16を形成する外方環状部材2の外径面とナックル12とを互いに押圧させる、対向面押圧部46を備える。

このため、外方フランジ16をナックル12へ取り付けると、ナックル12から外方環状部材2に対して加わる接触荷重が、二方向に発生することとなり、外方フランジ16の変形を抑制することが可能となるため、外方転動体軌道面14の変形を抑制することが可能となる。

その結果、外方フランジ16の平面度に因らず、外方転動体軌道面14と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、対向面押圧部46の構成を、外方環状部材2の外径面をテーパー面とし、ナックル12の内径面を、外方環状部材2の外径面に形成したテーパー面と対応する傾斜面としたが、これに限定するものではない。すなわち、例えば、外方環状部材2の外径面及びナックル12の内径面をテーパー面とせずに、外方環状部材2及びナックル12を、外方環状部材2のうちナックル12と対向する部分の外径を「外方外径」とし、ナックル12の内径を「ナックル内径」とした場合に、以下の式(1)を満足するように形成してもよい。要は、対向面押圧部46が、外方フランジ16を形成する外方環状部材2の外径面とナックル12とを互いに押圧させる構成であればよい。

(外方外径−ナックル内径)≧0 …(1)

次に、本発明の第六実施形態について説明する。

(構成)

まず、図10を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図10は、本実施形態のハブユニット軸受1の構成を示す断面図である。なお、図10中では、説明のために、外方環状部材2、内方環状部材4、転動体6、ナックル12及び外方締結部材18a以外の図示を省略している。

軌道面変形抑制手段8は、突出傾斜部48を備える。

ナックル12は、外方環状部材2と対向する内径面のうち、突出傾斜部48と対向する部分が、突出傾斜部48の形状に沿った傾斜面となるように形成する。すなわち、ナックル12の内径面を、突出傾斜部48と対応する傾斜面とする。

その他の構成は、上述した第一実施形態と同様である。

次に、図10を参照しつつ、図11を用いて、ハブユニット軸受1の作用について説明する。なお、以下の説明では、軌道面変形抑制手段8及びナックル12以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、外方フランジ16をナックル12へ取り付ける際の取り付け作業について説明する。

外方フランジ16をナックル12へ取り付ける際の取り付け作業においては、外方締結部材挿通孔20及びナックル側挿通孔22に、外方締結部材18aを挿通させることにより、外方フランジ16とナックル12とを互いに押圧させる(図10参照)。

これに対し、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が備える突出傾斜部48を、外方フランジ16のナックル12と対向するフランジ側対向面50と、外方環状部材2の外径面とを連続し、且つフランジ側対向面50及び外方環状部材2の外径面よりも、ナックル12側へ突出させて形成する。これに加え、突出傾斜部48を、外方フランジ16から離れるにつれて外方環状部材2の外径面側へ近づくように傾斜させる。

また、外方フランジ16とナックル12との接触面積が減少するとともに、図11中に矢印Fで示すように、ナックル12から外方フランジ16に対して加わる接触荷重Fが、二方向に分散することとなる。具体的には、ナックル12から外方フランジ16へ加わる接触荷重F1と、ナックル12から突出傾斜部48へ加わる接触荷重F2に分散する。なお、図11は、外方フランジ16をナックル12へ取り付ける際に、ナックル12から外方フランジ16に対して加わる接触荷重の方向を示す図である。また、図11中では、説明のために、外方環状部材2以外の図示を省略している。

このため、ナックル12から外方フランジ16に加わる押圧力を減少させることが可能となり、外方フランジ16の変形を抑制して、外方転動体軌道面14の変形を抑制することが可能となる。

以下、本実施形態のハブユニット軸受1の効果を列挙する。

(1)本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、フランジ側対向面50と外方環状部材2の外径面とを連続し、且つフランジ側対向面50及び外方環状部材2の外径面よりもナックル12側へ突出する突出傾斜部48を備える。これに加え、突出傾斜部48を、外方フランジ16から離れるにつれて外方環状部材2の外径面側へ近づくように傾斜させる。

また、外方フランジ16とナックル12との接触面積が減少するとともに、ナックル12から外方フランジ16に加わる押圧力を減少させることが可能となる。

その結果、外方フランジ16の平面度に因らず、外方フランジ16の変形を抑制して、外方転動体軌道面14の変形を抑制することが可能となる。これにより、外方転動体軌道面14と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

このため、外方締結部材挿通孔20とナックル側挿通孔22との位置決めが容易となる。

その結果、外方フランジ16をナックル12へ取り付ける際の取り付け作業に係る作業効率を向上させることが可能となり、ハブユニット軸受1の製造効率を向上させることが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、突出傾斜部48のナックル12と対向する面を、外方環状部材2の径方向から見て直線状に傾斜させたが、これに限定するものではない。すなわち、例えば、図12中に示すように、突出傾斜部48のナックルと対向する面を、外方環状部材2の径方向から見て、ナックルから離れるような曲線状に傾斜させてもよい。すなわち、突出傾斜部48に面取り加工を施してもよい。なお、図12は、本実施形態のハブユニット軸受1の変形例を示す図である。また、図12中では、説明のために、外方環状部材2以外の図示を省略している。

次に、本発明の第七実施形態について説明する。

(構成)

まず、図13を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図13は、本実施形態のハブユニット軸受1の構成を示す断面図である。なお、図13中では、説明のために、外方環状部材2、内方環状部材4、転動体6、ナックル12及び外方締結部材18a以外の図示を省略している。

軌道面変形抑制手段8は、フランジ側突出部52を備える。

その他の構成は、上述した第一実施形態と同様である。

次に、図13を参照して、ハブユニット軸受1の作用について説明する。なお、以下の説明では、軌道面変形抑制手段8及びナックル12以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、外方フランジ16をナックル12へ取り付ける際の取り付け作業について説明する。

ここで、外方フランジ16の平面度が悪い場合や、外方環状部材2の中心軸に対する外方フランジ16の直角度が悪い場合には、外方フランジ16とナックル12とを互いに押圧させると、外方フランジ16をナックル12側へ変形させる押圧力が発生する。

このため、フランジ側対向面50とナックル12が、フランジ側突出部52のみを介して接触することとなり、外方フランジ16とナックル12とを互いに押圧させて発生する外方フランジ16の変形を抑制することが可能となる。これにより、外方転動体軌道面14の変形を抑制することが可能となる。

本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、外方フランジ16のナックル12と対向するフランジ側対向面50の一部を、ナックル12側へ突出させて形成するフランジ側突出部52を備える。

このため、外方フランジ16をナックル12へ取り付ける際の取り付け作業において、フランジ側対向面50とナックル12が、フランジ側突出部52のみを介して接触することとなり、外方フランジ16とナックル12とを互いに押圧させて発生する外方フランジ16の変形を抑制することが可能となる。

その結果、外方フランジ16の平面度に因らず、外方転動体軌道面14の変形を抑制することが可能となり、外方転動体軌道面14と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、フランジ側突出部52を、外方締結部材挿通孔20の周辺部分をナックル12側へ突出させて、円環状に形成したが、これに限定するものではない。すなわち、例えば、フランジ側突出部52を、外方締結部材挿通孔20の周辺部分をナックル12側へ突出させて、多角形状に形成してもよい。

(3)また、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8の構成を、フランジ側突出部52を備える構成としたが、これに限定するものではない。すなわち、軌道面変形抑制手段8の構成を、フランジ側突出部52を備えるとともに、上述した第一から第三実施形態に記載した弾性部材や、第四実施形態に記載したリブ等を備える構成としてもよい。同様に、軌道面変形抑制手段8の構成を、フランジ側突出部52を備えるとともに、第五実施形態に記載した対向面押圧部や、第六実施形態に記載した突出傾斜部等を備える構成としてもよい。

次に、本発明の第八実施形態について説明する。

(構成)

まず、図14を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図14は、本実施形態のハブユニット軸受1の構成を示す断面図である。なお、図14中では、説明のために、外方環状部材2、内方環状部材4、転動体6及びナックル12以外の図示を省略している。

軌道面変形抑制手段8は、フランジ側傾斜部54を備えている。

その他の構成は、上述した第一実施形態と同様である。

次に、図1及び図14を参照しつつ、図15を用いて、ハブユニット軸受1の作用について説明する。なお、以下の説明では、軌道面変形抑制手段8以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、外方フランジ16をナックルへ取り付ける際の取り付け作業について説明する。

ここで、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が備えるフランジ側傾斜部54を、外方フランジ16のナックル12と対向するフランジ側対向面50を、予め、外方フランジ16の根元から先端へ向かうにつれて、ナックル12側へ傾斜させて形成する。これにより、外方フランジ16の先端側を、外方フランジ16の根元側よりも、ナックル12に近接させている。

そして、外方フランジ16の根元をナックル12側へ変形させる押圧力により、外方環状部材2を変形させる応力が発生する。具体的には、外方環状部材2のナックル12に近い側の部分をナックル12側へ変形させる応力と、外方環状部材2のナックル12から離れた側の部分を内方環状部材4側へ変形させる応力が発生する。

また、図15中に示すように、比較例のハブユニット軸受1では、外方フランジ16をナックル12へ取り付ける前の状態における、外方フランジ16の先端とナックル12との間隔は、本実施形態のハブユニット軸受1と比較して、広い間隔となる。

以上により、本実施形態のハブユニット軸受1は、比較例のハブユニット軸受1よりも、外方フランジ16とナックル12とを互いに押圧させる際の、外方フランジ16の変形量が少ないため、外方転動体軌道面14の変形量を減少させることが可能となる。

本実施形態のハブユニット軸受1では、軌道面変形抑制手段8が、フランジ側対向面50を、予め、外方フランジ16の根元から先端へ向かうにつれて、ナックル12側へ傾斜させる、フランジ側傾斜部54を備える。

このため、フランジ側対向面50を、外方フランジ16の根元から先端へ向かうにつれて、ナックル12から離れる側へ傾斜させる場合よりも、外方フランジ16とナックル12とを互いに押圧させる際の、外方フランジ16の変形量を減少させることが可能となる。

その結果、外方転動体軌道面14の変形量を減少させることが可能となるため、外方転動体軌道面14の変形を抑制することが可能となり、外方転動体軌道面14と転動体6との接触状態が悪化することを防止して、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

なお、本実施形態のハブユニット軸受1では、軌道面変形抑制手段8の構成を、フランジ側傾斜部54を備える構成としたが、これに限定するものではない。すなわち、軌道面変形抑制手段8の構成を、フランジ側傾斜部54を備えるとともに、上述した第一から第三実施形態に記載した弾性部材や、第四実施形態に記載したリブ等を備える構成としてもよい。同様に、軌道面変形抑制手段8の構成を、フランジ側傾斜部54を備えるとともに、第五実施形態に記載した対向面押圧部や、第六実施形態に記載した突出傾斜部や、第七実施形態に記載したフランジ側突出部等を備える構成としてもよい。

次に、本発明の第九実施形態について説明する。

(構成)

まず、図16を参照して、本実施形態のハブユニット軸受1の構成を説明する。

図16は、本実施形態のハブユニット軸受1の構成を示す図であり、ハブユニット軸受1をブレーキディスク側から見た斜視図である。なお、図16中では、説明のために、外方環状部材2及び内方環状部材4以外の図示を省略している。

内方フランジ26、すなわち、ブレーキディスク(図示せず)へ取り付けるフランジは、複数の凹部56を備えている。これにより、本実施形態のハブユニット軸受1では、フランジの取り付け対象とする被取り付け部材が、少なくともブレーキディスクを含む。具体的には、内方フランジ26の取り付け対象とする被取り付け部材を、ブレーキディスクとする。

また、各凹部56は、内方フランジ26のブレーキディスクと対向する面において、内方締結部材挿通孔34の形成位置とは異なる位置に形成する。これは、内方締結部材挿通孔34の構成が、内方フランジ26を貫通していない構成である場合にも、同様とする。

その他の構成は、上述した第一実施形態と同様である。

以下、図16を参照して、本実施形態のハブユニット軸受1を製造する製造方法について説明する。

図16中に示すように、ハブユニット軸受1が備える内方環状部材4には、ブレーキディスクへ取り付ける内方フランジ26を形成する。

これに加え、本実施形態のハブユニット軸受1を製造する製造方法では、内方フランジ26のブレーキディスクと対向する面に形成する各凹部56を、内方環状部材4に内方フランジ26を形成する作業工程が含む鍛造工程で形成する。

次に、図1及び図16を参照しつつ、ハブユニット軸受1の作用について説明する。なお、以下の説明では、内方フランジ26以外の構成については、上述した第一実施形態と同様であるため、異なる部分を中心に説明する。

以下、内方フランジ26をブレーキディスク10へ取り付ける際の取り付け作業について説明する。

ここで、本実施形態のハブユニット軸受1では、内方フランジ26のブレーキディスク10と対向する面に、複数の凹部56を形成する。これにより、内方フランジ26をブレーキディスク10へ取り付けると、内方フランジ26とブレーキディスク10との間に、複数個所の空隙部が形成されることとなる。

以下、本実施形態のハブユニット軸受1の効果を列挙する。

(1)本実施形態のハブユニット軸受1では、内方フランジ26の取り付け対象とする被取り付け部材が、少なくともブレーキディスクを含む。これに加え、内方フランジ26のブレーキディスクと対向する面に、凹部56を形成する。

その結果、ブレーキの作動時における、内方フランジ26の変形を抑制して、内方転動体軌道面の変形を抑制することが可能となるため、内方転動体軌道面32と転動体6との接触状態が悪化することを防止することが可能となる。これにより、ハブユニット軸受1の耐久性及び作動性を向上させることが可能となる。

このため、内方フランジ26を形成する作業工程が含む、鍛造工程以外の工程で、内方フランジ26のブレーキディスクと対向する面に凹部56を形成する場合と比較して、凹部56を形成する際の製造コストを低減させることが可能となる。

その結果、ハブユニット軸受1の製造コストを低減させることが可能となる。

以下、本実施形態のハブユニット軸受1の応用例を列挙する。

(1)なお、本実施形態のハブユニット軸受1では、各凹部56のブレーキディスク側から見た形状を、三角形または四角形、及び略三角形または略四角形としたが、これに限定するものではない。すなわち、各凹部56のブレーキディスク側から見た形状を、例えば、円形、多角形、星型、ハート型等、三角形または四角形以外の形状としてもよい。具体的には、図17中に示すように、各凹部56のブレーキディスク側から見た形状を、六角形としてもよい。この場合、六角形に形成した各凹部56は、内方フランジ26のブレーキディスクと対向する面に、格子状に配置する。また、内方フランジ26の外径面、内方フランジ26の内径面及び内方締結部材挿通孔34と干渉する位置に配置する凹部56の形状は、それぞれの位置に応じて変化させる。なお、図17は、本実施形態のハブユニット軸受1の変形例を示す図である。

2 外方環状部材

4 内方環状部材

6 転動体

8 軌道面変形抑制手段

10 ブレーキディスク

12 ナックル

14 外方転動体軌道面

16 外方フランジ

18 締結部材

20 外方締結部材挿通孔

22 ナックル側挿通孔

24 ハブ

26 内方フランジ

28 軌道部材

30 シャフト

32 内方転動体軌道面

34 内方締結部材挿通孔

36 ブレーキディスク側貫通孔

38 転動体保持器

40 シール部材

42 弾性部材

44 リブ

46 対向面押圧部

48 突出傾斜部

50 フランジ側対向面

52 フランジ側突出部

54 フランジ側傾斜部

56 凹部

F 接触荷重

Claims (11)

- 内径面に外方転動体軌道面を有する外方環状部材と、外径面に前記外方転動体軌道面と対向する内方転動体軌道面を有する内方環状部材と、前記外方転動体軌道面と前記内方転動体軌道面との間に転動自在に装填する複数の転動体と、を備え、

前記外方環状部材及び前記内方環状部材のうち少なくとも一方に、取り付け対象とする被取り付け部材へ取り付けるフランジを形成し、

前記フランジと前記被取り付け部材とを互いに押圧させて、前記フランジを前記被取り付け部材へ取り付けるハブユニット軸受であって、

前記フランジの前記被取り付け部材への取り付けで発生する、前記外方環状部材及び前記内方環状部材のうち前記フランジを形成する環状部材が有する転動体軌道面の変形を抑制する軌道面変形抑制手段を備えることを特徴とするハブユニット軸受。 - 前記軌道面変形抑制手段は、前記フランジと前記被取り付け部材との間に介装する弾性部材を備え、

前記弾性部材の材料を、前記フランジ及び前記被取り付け部材よりも弾性率の低い材料とすることを特徴とする請求項1に記載したハブユニット軸受。 - 前記フランジと前記被取り付け部材とを、前記フランジ及び前記被取り付け部材に挿通する締結部材により互いに押圧させ、

前記フランジに、前記締結部材を挿通させる締結部材挿通孔を形成し、

前記弾性部材の一部を、前記締結部材挿通孔内に配置することを特徴とする請求項2に記載したハブユニット軸受。 - 前記弾性部材の材料を、アルミニウム合金とすることを特徴とする請求項2または3に記載したハブユニット軸受。

- 前記外方環状部材及び前記内方環状部材のうち少なくとも一方に、複数の前記フランジを形成し、

前記軌道面変形抑制手段は、隣り合う前記フランジ間の中間位置または略中間位置に配置するリブを備えることを特徴とする請求項1から4のうちいずれか1項に記載したハブユニット軸受。 - 前記軌道面変形抑制手段は、前記内方環状部材及び前記外方環状部材のうち前記フランジを形成する環状部材の外径面と前記被取り付け部材とを互いに押圧させる、対向面押圧部を備えることを特徴とする請求項1から5のうちいずれか1項に記載したハブユニット軸受。

- 前記軌道面変形抑制手段は、前記フランジの前記被取り付け部材と対向するフランジ側対向面と前記内方環状部材及び前記外方環状部材のうちフランジを形成する環状部材の外径面とを連続し、且つ前記フランジ側対向面及び前記外径面よりも前記被取り付け部材側へ突出する突出傾斜部を備え、

前記突出傾斜部は、前記フランジから離れるにつれて前記外径面側へ近づくように傾斜することを特徴とする請求項1から6のうちいずれか1項に記載したハブユニット軸受。 - 前記軌道面変形抑制手段は、前記フランジの前記被取り付け部材と対向するフランジ側対向面の一部を被取り付け部材へ向けて突出させるフランジ側突出部を備えることを特徴とする請求項1から7のうちいずれか1項に記載したハブユニット軸受。

- 前記軌道面変形抑制手段は、前記フランジの前記被取り付け部材と対向するフランジ側対向面を、予め、前記フランジの根元から先端へ向かうにつれて被取り付け部材側へ傾斜させる、フランジ側傾斜部を備えることを特徴とする請求項1から8のうちいずれか1項に記載したハブユニット軸受。

- 前記被取り付け部材は、少なくともブレーキディスクを含み、

前記フランジの前記ブレーキディスクと対向する面に、凹部を形成することを特徴とする請求項1から9のうちいずれか1項に記載したハブユニット軸受。 - 内径面に外方転動体軌道面を有する外方環状部材と、外径面に前記外方転動体軌道面と対向する内方転動体軌道面を有する内方環状部材と、前記外方転動体軌道面と前記内方転動体軌道面との間に転動自在に装填する複数の転動体と、を備え、

前記外方環状部材及び前記内方環状部材のうち少なくとも一方に、取り付け対象とする被取り付け部材へ取り付けるフランジを形成し、

前記フランジと前記被取り付け部材とを互いに押圧させて、前記フランジを前記被取り付け部材へ取り付けるハブユニット軸受の製造方法であって、

前記フランジの前記被取り付け部材への取り付けで発生する、前記外方環状部材及び前記内方環状部材のうち前記フランジを形成する環状部材が有する転動体軌道面の変形を抑制する、軌道面変形抑制手段を備え、

前記フランジを形成する作業工程に、鍛造工程を含み、

前記被取り付け部材は、少なくともブレーキディスクを含み、

前記フランジの前記ブレーキディスクと対向する面に、凹部を形成し、

前記凹部を、前記鍛造工程で形成することを特徴とするハブユニット軸受の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008228226A JP2010060094A (ja) | 2008-09-05 | 2008-09-05 | ハブユニット軸受及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008228226A JP2010060094A (ja) | 2008-09-05 | 2008-09-05 | ハブユニット軸受及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010060094A true JP2010060094A (ja) | 2010-03-18 |

| JP2010060094A5 JP2010060094A5 (ja) | 2011-10-06 |

Family

ID=42187108

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008228226A Pending JP2010060094A (ja) | 2008-09-05 | 2008-09-05 | ハブユニット軸受及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010060094A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102011080913A1 (de) * | 2011-08-12 | 2012-08-30 | Schaeffler Technologies Gmbh & Co. Kg | Lageranordnung |

| JP2012240474A (ja) * | 2011-05-17 | 2012-12-10 | Nsk Ltd | 軸受ユニット |

| DE102011080911A1 (de) * | 2011-08-12 | 2013-02-14 | Schaeffler Technologies AG & Co. KG | Lageranordnung |

| JP2018008556A (ja) * | 2016-07-11 | 2018-01-18 | 株式会社ジェイテクト | ハブユニットの取付構造 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002048169A (ja) * | 2000-08-02 | 2002-02-15 | Ntn Corp | 車輪軸受装置 |

| JP2004036818A (ja) * | 2002-07-05 | 2004-02-05 | Koyo Seiko Co Ltd | 軸受装置 |

| JP2006077807A (ja) * | 2004-09-07 | 2006-03-23 | Jtekt Corp | センサ付きハブユニット |

| JP2007126087A (ja) * | 2005-11-07 | 2007-05-24 | Ntn Corp | 車輪用軸受装置 |

-

2008

- 2008-09-05 JP JP2008228226A patent/JP2010060094A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002048169A (ja) * | 2000-08-02 | 2002-02-15 | Ntn Corp | 車輪軸受装置 |

| JP2004036818A (ja) * | 2002-07-05 | 2004-02-05 | Koyo Seiko Co Ltd | 軸受装置 |

| JP2006077807A (ja) * | 2004-09-07 | 2006-03-23 | Jtekt Corp | センサ付きハブユニット |

| JP2007126087A (ja) * | 2005-11-07 | 2007-05-24 | Ntn Corp | 車輪用軸受装置 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2012240474A (ja) * | 2011-05-17 | 2012-12-10 | Nsk Ltd | 軸受ユニット |

| DE102011080913A1 (de) * | 2011-08-12 | 2012-08-30 | Schaeffler Technologies Gmbh & Co. Kg | Lageranordnung |

| DE102011080911A1 (de) * | 2011-08-12 | 2013-02-14 | Schaeffler Technologies AG & Co. KG | Lageranordnung |

| JP2018008556A (ja) * | 2016-07-11 | 2018-01-18 | 株式会社ジェイテクト | ハブユニットの取付構造 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6555426B2 (ja) | ハブユニット軸受およびその製造方法、並びに、自動車およびその製造方法 | |

| JP2010060094A (ja) | ハブユニット軸受及びその製造方法 | |

| JP2008249104A (ja) | ころ軸受 | |

| JP2010089664A (ja) | 車輪用軸受装置 | |

| JP4779953B2 (ja) | 軸受ユニット製造方法及び軸受ユニット | |

| JP4943019B2 (ja) | 車輪用軸受装置の製造方法 | |

| JP2007203949A (ja) | 車輪用軸受装置 | |

| JP2019148275A (ja) | 転がり軸受の固定構造 | |

| JP7487640B2 (ja) | ハブユニット軸受 | |

| JP2006264399A (ja) | 車輪用軸受装置 | |

| JP2009002480A (ja) | 車輪支持用転がり軸受ユニットの製造方法 | |

| JP2008019899A (ja) | 車輪用軸受装置 | |

| JP2013117298A (ja) | リテーナープレート付き軸受ユニット | |

| JP7518710B2 (ja) | 車輪用軸受装置 | |

| JP2005289147A (ja) | 車輪用軸受装置 | |

| JP7487642B2 (ja) | ハブユニット軸受 | |

| JP4826779B2 (ja) | 車輪用転がり軸受装置 | |

| JP2007314138A (ja) | ハブユニット | |

| JP2011075008A (ja) | 車輪用軸受装置 | |

| KR101484142B1 (ko) | 자동차의 휠 베어링 | |

| JP2007269066A (ja) | 車輪用転がり軸受装置 | |

| JP2007327507A (ja) | 車輪用軸受装置 | |

| JP2005090613A (ja) | 車輪支持用ハブユニット | |

| JP2007223459A (ja) | 動力伝達機構の製造方法 | |

| JP2007196736A (ja) | 車両用ハブユニット |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110822 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110822 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120628 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120710 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120830 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20121127 |