JP2009259309A - 磁気記録媒体用基板の製造方法 - Google Patents

磁気記録媒体用基板の製造方法 Download PDFInfo

- Publication number

- JP2009259309A JP2009259309A JP2008104468A JP2008104468A JP2009259309A JP 2009259309 A JP2009259309 A JP 2009259309A JP 2008104468 A JP2008104468 A JP 2008104468A JP 2008104468 A JP2008104468 A JP 2008104468A JP 2009259309 A JP2009259309 A JP 2009259309A

- Authority

- JP

- Japan

- Prior art keywords

- glass

- polishing

- substrate

- magnetic recording

- recording medium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- G—PHYSICS

- G11—INFORMATION STORAGE

- G11B—INFORMATION STORAGE BASED ON RELATIVE MOVEMENT BETWEEN RECORD CARRIER AND TRANSDUCER

- G11B5/00—Recording by magnetisation or demagnetisation of a record carrier; Reproducing by magnetic means; Record carriers therefor

- G11B5/84—Processes or apparatus specially adapted for manufacturing record carriers

- G11B5/8404—Processes or apparatus specially adapted for manufacturing record carriers manufacturing base layers

Abstract

【解決手段】本発明の磁気記録媒体用基板の製造方法は、板状のガラス母材1を加熱して軟化するとともに、ガラス母材1を空間中で下方に引っ張りながら熱延してガラス薄板5を形成するガラス薄板形成工程と、ガラス薄板5から円盤状のガラス基板を切り出すガラス基板形成工程と、前記円盤状のガラス基板に研削および/または研磨の表面加工を施す表面加工工程と、を具備してなることを特徴とする。

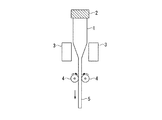

【選択図】図1

Description

先ず、第1の製造方法は、大きな板状のガラス板から円盤状の基板を切り出す方法である。ガラス板の製造方法としては、ガラス板を垂直下方に引き抜くダウンドロー方式が知られている。ダウンドロー方式には、溶融ガラスをくさび状成形体の両側面に沿って流下させて、成形体の下端部で合流させて、徐々に冷却しながら引っ張りローラ等により下方に引っ張ることによりガラス板の成形を行うものがある(例えば、特許文献1参照。)。

また、ダウンドロー方式で製造されたガラス板を用いる場合についても、ガラス板の表面の平滑性が悪く、磁気記録媒体用基板としての高い平滑性を得るために多段の研削加工および研磨加工を施す必要があり、結果として、研削・研磨時間が長くなり、磁気記録媒体用基板の量産性の悪化、コストアップにつながっていた。

〔1〕 板状のガラス母材を加熱して軟化するとともに、前記ガラス母材を空間中で下方に引っ張りながら熱延してガラス薄板を形成するガラス薄板形成工程と、前記ガラス薄板から円盤状のガラス基板を切り出すガラス基板形成工程と、前記円盤状のガラス基板に研削および/または研磨の表面加工を施す表面加工工程と、を具備してなることを特徴とする磁気記録媒体用基板の製造方法。

〔2〕 前記ガラス薄板形成工程において、前記ガラス薄板の板厚が、前記表面加工工程後の前記ガラス基板の板厚に対して+10%以下であり、かつ、前記ガラス薄板の表面粗さ(Ra)を2nm以下に加工することを特徴とする前記〔1〕に記載の磁気記録媒体用基板の製造方法。

〔3〕 前記表面加工工程は、研磨加工のみであることを特徴とする前記〔1〕または〔2〕に記載の磁気記録媒体用基板の製造方法。

〔4〕 前記研磨加工が、1段であることを特徴とする前記〔3〕に記載の磁気記録媒体用基板の製造方法。

本願発明の磁気記録媒体用基板の製造方法は、板状のガラス母材を加熱して軟化するとともに、前記ガラス母材を空間中で下方に引っ張りながら熱延してガラス薄板を形成するガラス薄板形成工程と、前記ガラス薄板から円盤状のガラス基板を切り出すガラス基板形成工程と、前記円盤状のガラス基板に研削および/または研磨の表面加工を施す表面加工工程と、から概略構成されている。

本願発明の磁気記録媒体用基板の製造方法は、その基となるガラス薄板の形成方法として、板状のガラス材を加熱して軟化し、このガラス材を空間中で下方に引っ張りながら熱延する方法を採用することを特徴とする。この方法はリドロー成形法ともよばれが、図1を参照しながら詳細に説明する。

図1に示すように、リドロー成形前のガラス母材1は、横方向がガラス材の板厚方向、縦方向がガラス材面方向である。ガラス母材1の断面は成形する磁気記録媒体用基板の断面と相似する形状とする。ガラス母材1の上方の端部は母材支え2によって保持され、ガラス母材1の下方の端部は自由端となっている。

次に、このガラス薄板5から中央に開口部のある円盤状のガラス基板を切り出す。ガラス薄板5から円盤状のガラス基板を切り出す方法は、ダイヤモンド砥石も用いたホールソーを用いた機械加工や、レーザー加工等の公知の方法を用いることができる。

続いて、この円盤状のガラス基板に研削および/または研磨の表面加工を施す。本願発明で研削(ラップ)加工とは、ガラス基板を磁気記録媒体用基板に求められる所定の形状、寸法に仕上げることを指す。この工程でガラス基板を所定の平坦度および面粗度に整えることにより、次の研磨工程をスムーズ行うことが可能となる。本願発明の磁気記録媒体用基板の研削加工には、固定砥粒方式のラップ盤を用いる方法、遊離砥粒と定盤を用いる方法がある。

またそれ以外の遊離砥粒を用いた加工で、加工前のガラス基板の板厚が、加工後の板厚に対して+10%以下の加工を研磨加工、+10%より大きい加工を研削加工として定義する。例えば、外径2.5インチの磁気記録媒体用ガラス基板において、最終製品の板厚が0.635mmの場合、最終工程以外の加工で加工時の両表面での取り代の合計が約0.06mm(片面では約0.03mm)より大きい場合は研削加工、約0.06mmより小さい場合は研磨加工となる。

なお、遊離砥粒を用いた加工では、研磨加工の途中で研磨スラリーを変更する場合がある。この場合は、研磨スラリーが変更された段階で次の段の加工が行われたと解釈する。

また、シリカ研磨材は硬度が大きすぎず、従って結晶化ガラス基板の表面にマイクロスクラッチなどを発生させにくい。また更に、研磨スラリーでは、研磨材を低濃度で用いて良好な研磨性能を発揮できるので、研磨スラリーのコストを低減させることができる。

複数段階に分けて行う場合は一般に、ガラス基板表面の加工変質層及び傷を除去し、ガラス基板の端部形状を制御する粗研磨工程と、ガラス基板表面を平滑にし、表面欠陥を除去する最終研磨工程とを行う。

前述のようにリドロー成形法を用いて研削・研磨加工前のガラス基板を製造した場合、表面の平滑性が高く、歪みや反りの少ないガラス薄板を容易に製造することが可能となる。この場合、ガラス薄板5のRaを2nm以下とすれば、ガラス基板の表面加工工程における取り代を極限まで減らすことが可能となり、また、ガラス薄板5の板厚を、表面加工工程後の板厚に対して+10%以下とすることにより、高い生産性で磁気記録媒体用基板を製造することが可能となる。

従来の磁気記録媒体用基板表面の表面加工は、加工前の基板表面の平滑性が悪く、また基板にも反りがあった。そのため、基板の表面加工では、研削工程を2段、研磨工程を2段で行っていた。本願発明の磁気記録媒体用基板の製造方法では、基板の表面加工を研磨工程1段で終了することが可能となり、磁気記録媒体用基板の製造工程を飛躍的に簡略化することが可能となり、大幅なコストダウンを達成することが可能となる。

(リドロー成形法によるガラス薄板の製造)

実施例1として、図1に示した構造の装置を用いて、リドロー成形法によりガラス薄板を形成し、このガラス薄板から磁気記録媒体用基板を製造した。ガラス母材は、Si、Al、Ca、B、Li、NaおよびKのそれぞれの酸化物を構成成分とする、幅200mm、長さ300mm、厚さ5mm、Ra2nmの結晶化ガラスを用いた。このガラス母材の下端部を700℃で溶融し、その下端を100cm/分の速度で引っ張り、板厚0.670mmのガラス薄板とした。製造されたガラス薄板のRaは2nmであった。またガラス薄板の200mm四方の範囲における反りの最大値は30μmであった。

リドロー成形法により製造した実施例1のガラス薄板から外径65mm、内径20mmの円盤状のガラス基板を切り出した。加工にはダイヤモンドホールソーを用いた。

次に、得られたガラス薄板に対して、下記のダイレクトプレス法によるガラス基板の表面加工の内、2次ポリッシュのみ、すなわちポリッシュ1段のみを行った。

ポリッシュ条件は、固形分含有率12質量%のセリア研磨材含有溶液(平均粒子径0.5μm、昭和電工製SHOROX)と及び固形分含有率40質量%のシリカ研磨材溶液(平均粒子径0.02μm、フジミ製Compol)とを水に加え、セリア含有率が0.6質量%でシリカ含有率が0.2質量%の研磨スラリーを形成し、得られた研磨スラリーを用いて研磨を行った。研磨機として4ウエイタイプ両面研磨機(浜井産業株式会社製16B型)を用い、研磨パッドとしてスウエードタイプ(Filwel製)を用いた。また、スラリー供給速度は5リットル/分、下定盤回転数は40rpm、加工圧力は90g/cm2、研磨時間は20分とした。

また、ポリッシュでの取り代は0.035mmであった。

そして、最終製品(実施例1)のRaは0.15nmであった。

(ダイレクトプレス法によるガラス薄板の製造)

比較例1として、ダイレクトプレス法によるガラス薄板を形成し、このガラス薄板から磁気記録媒体用基板を製造した。ガラス母材として、Li、Si、Al、K、Al、Mg、P、Sb、Znのそれぞれの酸化物を構成成分とするものを使用し、ダイレクトプレス法により外径65mmの円盤状のガラス基板を製造した。ガラス母材を700℃で溶解し、これを2枚の金型でプレスし、ガラスが凝固後、金型を解放して円盤状のガラス基板を製造した。製造したガラス基板の板厚は0.850mm、Raは10nm、外径65mmの円盤内での反りの最大値は25μmであった。

ダイレクトプレス法により製造した比較例1の円盤状のガラス薄板を孔加工して、内径20mmの円盤状のガラス基板を切り出した。加工はダイヤモンドホールソーを用いた。

比較例1のダイレクトプレス法によるガラス基板について、表面加工として、1次ラップ、2次ラップ、1次ポリッシュ、2次ポリッシュ(最終ポリッシュ)を行った。ラップ条件およびポリッシュ条件は下記の通りである。1次ラップでの取り代は0.121mm、2次ラップでの取り代は0.060mm、1次ポリッシュでの取り代は0.030mm、2次ポリッシュでの取り代は0.004mmであった。

粒径12ミクロンのダイヤモンドラップ盤を用いて研削加工を行った。研磨機として4ウエイタイプ両面研磨機(浜井産業株式会社製16B型)を用いた。ラップ盤に水を供給しながら、下ラップ盤回転数は40rpm、加工圧力は90g/cm2、研磨時間は20分とした。

粒径8ミクロンのダイヤモンドラップ盤を用いて研削加工を行った。研磨機として4ウエイタイプ両面研磨機(浜井産業株式会社製16B型)を用いた。ラップ盤に水を供給しながら、下ラップ盤回転数は40rpm、加工圧力は90g/cm2、研磨時間は20分とした。

市販のセリア系研磨材(東北金属化学株式会社製 SHOROX、粒径1.0ミクロン)に水に加え、セリア含有率が0.6質量%の研磨スラリーを用いた。研磨機として4ウエイタイプ両面研磨機(浜井産業株式会社製16B型)を用い、研磨パッドとしてスウエードタイプ(Filwel製)を用いた。また、スラリー供給速度は5リットル/分、下定盤回転数は40rpm、加工圧力は90g/cm2、研磨時間は20分とした。

固形分含有率12質量%のセリア研磨材含有溶液(平均粒子径0.5μm、昭和電工製SHOROX)と及び固形分含有率40質量%のシリカ研磨材溶液(平均粒子径0.08μm、フジミ製Compol)とを水に加え、セリア含有率が0.6質量%でシリカ含有率が0.2質量%の研磨スラリーを形成し、得られた研磨スラリーを用いて研磨を行った。研磨機として4ウエイタイプ両面研磨機(浜井産業株式会社製16B型)を用い、研磨パッドとしてスウエードタイプ(Filwel製)を用いた。また、スラリー供給速度は5リットル/分、下定盤回転数は40rpm、加工圧力は90g/cm2、研磨時間は20分とした。

Claims (4)

- 板状のガラス母材を加熱して軟化するとともに、前記ガラス母材を空間中で下方に引っ張りながら熱延してガラス薄板を形成するガラス薄板形成工程と、

前記ガラス薄板から円盤状のガラス基板を切り出すガラス基板形成工程と、

前記円盤状のガラス基板に研削および/または研磨の表面加工を施す表面加工工程と、を具備してなることを特徴とする磁気記録媒体用基板の製造方法。 - 前記ガラス薄板形成工程において、前記ガラス薄板の板厚が、前記表面加工工程後の前記ガラス基板の板厚に対して+10%以下であり、かつ、前記ガラス薄板の表面粗さ(Ra)を2nm以下に加工することを特徴とする請求項1に記載の磁気記録媒体用基板の製造方法。

- 前記表面加工工程は、研磨加工のみであることを特徴とする請求項1または2に記載の磁気記録媒体用基板の製造方法。

- 前記研磨加工が、1段であることを特徴とする請求項3に記載の磁気記録媒体用基板の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008104468A JP2009259309A (ja) | 2008-04-14 | 2008-04-14 | 磁気記録媒体用基板の製造方法 |

| PCT/JP2009/057455 WO2009128429A1 (ja) | 2008-04-14 | 2009-04-13 | 磁気記録媒体用基板の製造方法 |

| US12/937,489 US20110030424A1 (en) | 2008-04-14 | 2009-04-13 | Method of manufacturing substrate for magnetic recording medium |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008104468A JP2009259309A (ja) | 2008-04-14 | 2008-04-14 | 磁気記録媒体用基板の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009259309A true JP2009259309A (ja) | 2009-11-05 |

| JP2009259309A5 JP2009259309A5 (ja) | 2011-06-02 |

Family

ID=41199120

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008104468A Pending JP2009259309A (ja) | 2008-04-14 | 2008-04-14 | 磁気記録媒体用基板の製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20110030424A1 (ja) |

| JP (1) | JP2009259309A (ja) |

| WO (1) | WO2009128429A1 (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011058969A1 (ja) * | 2009-11-10 | 2011-05-19 | 昭和電工株式会社 | 磁気記録媒体用ガラス基板の製造方法 |

| JP2011204327A (ja) * | 2010-03-26 | 2011-10-13 | Showa Denko Kk | 磁気記録媒体用基板の製造方法 |

| JP2012043492A (ja) * | 2010-08-17 | 2012-03-01 | Showa Denko Kk | 磁気記録媒体用ガラス基板の製造方法 |

| JP2012089221A (ja) * | 2010-10-22 | 2012-05-10 | Showa Denko Kk | 磁気記録媒体用ガラス基板の製造方法 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4794982B2 (ja) * | 2005-10-27 | 2011-10-19 | 古河電気工業株式会社 | ガラス条の製造方法 |

| TWI756366B (zh) * | 2017-02-24 | 2022-03-01 | 美商康寧公司 | 圓頂或碗形玻璃及製造圓頂或碗形玻璃之方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006070527A1 (ja) * | 2004-12-27 | 2006-07-06 | The Furukawa Electric Co., Ltd. | ガラス条の製造方法、ガラス条およびガラス基板 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3607485A (en) * | 1967-10-23 | 1971-09-21 | Corning Glass Works | Method of making glass razor blades |

| US5192353A (en) * | 1991-04-09 | 1993-03-09 | Corning Incorporated | Method for press molding near net-shape glass articles |

| JP3516233B2 (ja) * | 2000-11-06 | 2004-04-05 | 日本板硝子株式会社 | 情報記録媒体用ガラス基板の製造方法 |

| EP1211024A3 (en) * | 2000-11-30 | 2004-01-02 | JSR Corporation | Polishing method |

| JP2003212603A (ja) * | 2002-01-18 | 2003-07-30 | Nippon Sheet Glass Co Ltd | 情報記録媒体用ガラス基板の製造方法 |

| JP2008188710A (ja) * | 2007-02-05 | 2008-08-21 | Furukawa Electric Co Ltd:The | ガラス基板の製造方法 |

-

2008

- 2008-04-14 JP JP2008104468A patent/JP2009259309A/ja active Pending

-

2009

- 2009-04-13 WO PCT/JP2009/057455 patent/WO2009128429A1/ja active Application Filing

- 2009-04-13 US US12/937,489 patent/US20110030424A1/en not_active Abandoned

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006070527A1 (ja) * | 2004-12-27 | 2006-07-06 | The Furukawa Electric Co., Ltd. | ガラス条の製造方法、ガラス条およびガラス基板 |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2011058969A1 (ja) * | 2009-11-10 | 2011-05-19 | 昭和電工株式会社 | 磁気記録媒体用ガラス基板の製造方法 |

| JP2012064295A (ja) * | 2009-11-10 | 2012-03-29 | Showa Denko Kk | 磁気記録媒体用ガラス基板の製造方法 |

| CN102714042A (zh) * | 2009-11-10 | 2012-10-03 | 昭和电工株式会社 | 磁记录介质用玻璃基板的制造方法 |

| JP2011204327A (ja) * | 2010-03-26 | 2011-10-13 | Showa Denko Kk | 磁気記録媒体用基板の製造方法 |

| JP2012043492A (ja) * | 2010-08-17 | 2012-03-01 | Showa Denko Kk | 磁気記録媒体用ガラス基板の製造方法 |

| JP2012089221A (ja) * | 2010-10-22 | 2012-05-10 | Showa Denko Kk | 磁気記録媒体用ガラス基板の製造方法 |

| CN102554763A (zh) * | 2010-10-22 | 2012-07-11 | 昭和电工株式会社 | 磁记录介质用玻璃基板的制造方法 |

| CN102554763B (zh) * | 2010-10-22 | 2014-08-13 | 昭和电工株式会社 | 磁记录介质用玻璃基板的制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2009128429A1 (ja) | 2009-10-22 |

| US20110030424A1 (en) | 2011-02-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5074745B2 (ja) | ガラス基板の製造方法 | |

| JP4380379B2 (ja) | 情報記録媒体用ガラス基板の製造方法 | |

| WO2009128429A1 (ja) | 磁気記録媒体用基板の製造方法 | |

| JP4790973B2 (ja) | 研磨パッドを使用した情報記録媒体用ガラス基板の製造方法及びその方法で得られた情報記録媒体用ガラス基板 | |

| WO2002076675A1 (fr) | Substrat pour support d'enregistrement d'informations et procede de production dudit substrat, support d'enregistrement d'informations et feuille de verre ebauche | |

| JP2012155785A (ja) | 磁気記録媒体用基板の製造方法 | |

| WO2004058450A1 (ja) | 情報記録媒体用ガラス基板の製造方法と研磨装置及び情報記録媒体用ガラス基板 | |

| JP2006198751A (ja) | 磁気ディスク用サブストレート基板の製造方法及び研磨装置 | |

| JP2010257562A (ja) | 磁気ディスク用基板及びその製造方法 | |

| WO2004058451A1 (ja) | 情報記録媒体用ガラス基板及びその製造方法 | |

| JP2008254166A (ja) | 磁気ディスク用ガラス基板の製造方法、磁気ディスク製造方法および磁気ディスク用ガラス基板 | |

| JPWO2010044325A1 (ja) | ガラス基板の製造方法、および磁気記録媒体の製造方法 | |

| JP5577290B2 (ja) | 磁気情報記録媒体用ガラス基板の製造方法 | |

| JP7201639B2 (ja) | 研磨液、ガラス基板の製造方法、及び、磁気ディスクの製造方法 | |

| JP4548140B2 (ja) | 磁気記録媒体用ガラス基板 | |

| JP5297281B2 (ja) | 磁気ディスク用ガラス基板の製造方法 | |

| JP6148345B2 (ja) | 非磁性基板の製造方法 | |

| JP2007118173A (ja) | 研磨用ブラシ、ブラシ調整用治具、および研磨用ブラシの調整方法 | |

| JP2009279696A (ja) | ガラス基板の製造方法 | |

| CN108564970B (zh) | 玻璃基板的制造方法、磁盘用玻璃基板的制造方法 | |

| JP2009104703A (ja) | 磁気ディスク用ガラス基板の製造方法及び磁気ディスクの製造方法 | |

| JP5461936B2 (ja) | 磁気ディスク用ガラス基板の製造方法 | |

| JP5483530B2 (ja) | 磁気ディスク用基板の製造方法 | |

| JP2000053450A (ja) | 情報記録媒体用基板の製造方法及び情報記録媒体用基板 | |

| JP4134925B2 (ja) | 情報記録媒体用ガラス基板の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110414 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110414 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20110414 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20110606 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110614 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110808 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20111108 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120208 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20120216 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20120803 |