JP2008308266A - ローラコンベア及び搬送制御方法 - Google Patents

ローラコンベア及び搬送制御方法 Download PDFInfo

- Publication number

- JP2008308266A JP2008308266A JP2007156431A JP2007156431A JP2008308266A JP 2008308266 A JP2008308266 A JP 2008308266A JP 2007156431 A JP2007156431 A JP 2007156431A JP 2007156431 A JP2007156431 A JP 2007156431A JP 2008308266 A JP2008308266 A JP 2008308266A

- Authority

- JP

- Japan

- Prior art keywords

- roller conveyor

- roller

- rollers

- conveyor unit

- conveyance

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G13/00—Roller-ways

- B65G13/02—Roller-ways having driven rollers

- B65G13/06—Roller driving means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G39/00—Rollers, e.g. drive rollers, or arrangements thereof incorporated in roller-ways or other types of mechanical conveyors

- B65G39/10—Arrangements of rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G43/00—Control devices, e.g. for safety, warning or fault-correcting

- B65G43/10—Sequence control of conveyors operating in combination

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/22—Devices influencing the relative position or the attitude of articles during transit by conveyors

- B65G47/26—Devices influencing the relative position or the attitude of articles during transit by conveyors arranging the articles, e.g. varying spacing between individual articles

- B65G47/261—Accumulating articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G69/00—Auxiliary measures taken, or devices used, in connection with loading or unloading

- B65G69/18—Preventing escape of dust

Abstract

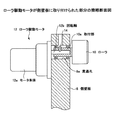

【解決手段】ローラコンベアにおいて、並列して連続的に配置された複数のローラにより搬送路を構成する。複数のローラ10が、搬送路の両側の各々に整列して配置される。ローラ10の各々に対しローラ駆動モータ12が設けられる。ローラ10は対応するローラ駆動モータ12の回転軸12bに直結されている。

【選択図】図2

Description

以上のように、本実施例によるローラコンベアは、周囲に微小粉末等の塵埃を飛散させることがないため、例えばクリーンルームのように清浄な環境に維持する必要のあるような用途での搬送に好適である。

(付記1)

並列して連続的に配置された複数のローラにより搬送路を構成するローラコンベアであって、

搬送路の両側の各々に整列して配置された複数のローラと、

該ローラの各々に対して設けられたローラ駆動モータと

を有し、

前記ローラは対応する前記ローラ駆動モータの回転軸に直結されていることを特徴とするローラコンベア。

(付記2)

付記1記載のローラコンベアであって、

前記搬送路を挟むように両側に側壁板が設けられ、

前記ローラ駆動モータの各々は該側壁板の外側に取り付けられ、

前記ローラの各々は前記側壁板の搬送路側に配置され、

前記ローラ駆動モータの各々の前記回転軸は前記側壁板を貫通して対応するローラに接続されていることを特徴とするローラコンベア。

(付記3)

付記1又は2記載のローラコンベアであって、

前記ローラ駆動モータの各々の回転速度を個別に制御する制御部を更に有することを有することを特徴とするローラコンベア。

(付記4)

付記3記載のローラコンベアであって、

前記ローラ駆動モータは誘導電動モータであり、

前記制御部は、該誘導電動モータに供給する電流の周波数制御を行うことを特徴とするローラコンベア。

(付記5)

付記3記載のローラコンベアであって、

前記ローラ駆動モータはパルス電動モータであり、

前記制御部は、該パルス電動モータに供給する電流のパルス制御を行うことを特徴とするローラコンベア。

(付記6)

付記3記載のローラコンベアよりなるローラコンベアユニットを複数台繋げて形成した搬送路において複数の搬送物の搬送を制御する搬送制御方法であって、

該搬送路上の該搬送物の一つを該ローラコンベアユニットのうちの第1のローラコンベアユニットの上に停止させながら、第2のローラコンベアユニット上の他の搬送物を該第1のローラコンベアユニットにまたがって搬送することを特徴する搬送制御方法。

(付記7)

付記6記載の搬送制御方法であって、

前記第1のローラコンベアユニットのローラの一部を、前記第2のローラコンベアユニットのローラと同期して回転駆動することを特徴とする搬送制御方法。

4 ローラコンベアユニット

6 基板

8 側壁板

8a 貫通孔

10 ローラ

10a 取付部

12 ローラ駆動モータ

12a モータ本体

12b 回転軸

14 止めネジ

16 制御器

Claims (5)

- 並列して連続的に配置された複数のローラにより搬送路を構成するローラコンベアであって、

搬送路の両側の各々に整列して配置された複数のローラと、

該ローラの各々に対して設けられたローラ駆動モータと

を有し、

前記ローラは対応する前記ローラ駆動モータの回転軸に直結されていることを特徴とするローラコンベア。 - 請求項1記載のローラコンベアであって、

前記搬送路を挟むように両側に側壁板が設けられ、

前記ローラ駆動モータの各々は該側壁板の外側に取り付けられ、

前記ローラの各々は前記側壁板の搬送路側に配置され、

前記ローラ駆動モータの各々の前記回転軸は前記側壁板を貫通して対応するローラに接続されていることを特徴とするローラコンベア。 - 請求項1又は2記載のローラコンベアであって、

前記ローラ駆動モータの各々の回転速度を個別に制御する制御部を更に有することを有することを特徴とするローラコンベア。 - 請求項3記載のローラコンベアよりなるローラコンベアユニットを複数台繋げて形成した搬送路において複数の搬送物の搬送を制御する搬送制御方法であって、

該搬送路上の該搬送物の一つを該ローラコンベアユニットのうちの第1のローラコンベアユニットの上に停止させながら、第2のローラコンベアユニット上の他の搬送物を該第1のローラコンベアユニットにまたがって搬送することを特徴する搬送制御方法。 - 請求項4記載の搬送制御方法であって、

前記第1のローラコンベアユニットのローラの一部を、前記第2のローラコンベアユニットのローラと同期して回転駆動することを特徴とする搬送制御方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007156431A JP2008308266A (ja) | 2007-06-13 | 2007-06-13 | ローラコンベア及び搬送制御方法 |

| US12/106,529 US20080308389A1 (en) | 2007-06-13 | 2008-04-21 | Roller conveyor and conveyance control method |

| KR1020080043275A KR20080109603A (ko) | 2007-06-13 | 2008-05-09 | 롤러 컨베이어 및 반송 제어 방법 |

| CNA2008100992923A CN101323390A (zh) | 2007-06-13 | 2008-05-16 | 辊式输送机和输送控制方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007156431A JP2008308266A (ja) | 2007-06-13 | 2007-06-13 | ローラコンベア及び搬送制御方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008308266A true JP2008308266A (ja) | 2008-12-25 |

| JP2008308266A5 JP2008308266A5 (ja) | 2010-03-18 |

Family

ID=40131293

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007156431A Pending JP2008308266A (ja) | 2007-06-13 | 2007-06-13 | ローラコンベア及び搬送制御方法 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20080308389A1 (ja) |

| JP (1) | JP2008308266A (ja) |

| KR (1) | KR20080109603A (ja) |

| CN (1) | CN101323390A (ja) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010159105A (ja) * | 2009-01-07 | 2010-07-22 | Fujitsu Ltd | ローラーコンベア |

| JP2012001319A (ja) * | 2010-06-17 | 2012-01-05 | Tamagawa Seiki Co Ltd | 搬送装置 |

| CN104512702A (zh) * | 2013-09-26 | 2015-04-15 | 大福自动化洁净设备公司 | 辊驱动组件及具备其的辊输送装置 |

| JP2017100829A (ja) * | 2015-11-30 | 2017-06-08 | 株式会社日本設計工業 | ローラユニット及びローラコンベア |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102060185A (zh) * | 2010-11-25 | 2011-05-18 | 山东东岳建材机械有限公司 | 加气砖模箱自动运输机 |

| SG188001A1 (en) * | 2011-08-19 | 2013-03-28 | Hybrid Innovative Technologies Pte Ltd | Conveyer system for clean room |

| CN102633080A (zh) * | 2012-04-28 | 2012-08-15 | 新疆新能钢结构有限责任公司 | 板材转运台 |

| EP2706025A1 (en) * | 2012-09-07 | 2014-03-12 | Svensk Kärnbränslehantering AB | Module and module system |

| CN102923435B (zh) * | 2012-11-13 | 2015-11-18 | 江苏达胜加速器制造有限公司 | 一种辐照束下传输装置 |

| CN105173619A (zh) * | 2014-06-06 | 2015-12-23 | 日东电工株式会社 | 输送装置及输送方法 |

| CN105947671B (zh) * | 2016-05-11 | 2018-07-17 | 京东方科技集团股份有限公司 | 一种传送装置及控制方法 |

| CN106395281A (zh) * | 2016-11-17 | 2017-02-15 | 吴江南 | 一种用于袋装货物叠装生产线上的输送轨道 |

| KR101998581B1 (ko) * | 2017-09-20 | 2019-10-01 | 주식회사 에스에프에이 | 직구동 롤러 모듈 유닛 및 그를 구비하는 이송장치 |

| CN108974761B (zh) * | 2018-09-05 | 2024-03-15 | 紫石能源有限公司 | 一种自动装卸载系统 |

| CN109502279A (zh) * | 2018-10-18 | 2019-03-22 | 常州大学怀德学院 | 一种基于视觉系统调节单驱辊筒输送机及其方法 |

| IT201800009572A1 (it) * | 2018-10-18 | 2020-04-18 | System Ceram Spa | Convogliatore a rulli ad alta precisione. |

| EP4080302B1 (en) * | 2021-04-20 | 2023-09-06 | Kyowa Europe GmbH | Conveyor system, motor roller controller and method for operating a conveyor system |

| CN113618841A (zh) * | 2021-07-28 | 2021-11-09 | 昆山尚为新材料有限公司 | 一种模切高效率冲压装置 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10279047A (ja) * | 1997-03-31 | 1998-10-20 | Ito Denki Kk | コンベアシステム及びその制御方法 |

| JP2000168923A (ja) * | 1998-12-02 | 2000-06-20 | Hyac Corp | ローラーコンベヤシステム |

| JP2005104656A (ja) * | 2003-09-30 | 2005-04-21 | Tamagawa Seiki Co Ltd | モータ付きローラーコンベア搬送装置 |

| JP2005154041A (ja) * | 2003-11-21 | 2005-06-16 | Ishikawajima Harima Heavy Ind Co Ltd | 基板搬送装置 |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1716448A (en) * | 1927-01-21 | 1929-06-11 | Alvey Mfg Company | Conveyer system |

| US4362238A (en) * | 1980-04-10 | 1982-12-07 | Mid-West Conveyor Company | Selective drive arrangement for roller conveyor |

| US4458809A (en) * | 1981-06-29 | 1984-07-10 | Lear Siegler, Inc. | Padded chain conveyor drive |

| US4781286A (en) * | 1986-11-12 | 1988-11-01 | Automated Manufacturing Systems, Inc. | Power and free roller conveyor |

| US5038922A (en) * | 1990-09-05 | 1991-08-13 | The Interlake Companies, Inc. | High speed line shaft conveyor |

| US5485911A (en) * | 1994-03-09 | 1996-01-23 | Newcor, Inc. | Interior line-shaft driven powered roller conveyor |

| JP3894461B2 (ja) * | 1997-01-17 | 2007-03-22 | キヤノンアネルバ株式会社 | 非接触式磁気搬送装置の位置決め制御装置および位置決め制御方法 |

| JP2001171816A (ja) * | 1999-12-17 | 2001-06-26 | Hirata Corp | ローラ式コンベア |

| JP2004083179A (ja) * | 2002-08-26 | 2004-03-18 | Watanabe Kikai Seisakusho:Kk | 搬送装置 |

-

2007

- 2007-06-13 JP JP2007156431A patent/JP2008308266A/ja active Pending

-

2008

- 2008-04-21 US US12/106,529 patent/US20080308389A1/en not_active Abandoned

- 2008-05-09 KR KR1020080043275A patent/KR20080109603A/ko not_active Application Discontinuation

- 2008-05-16 CN CNA2008100992923A patent/CN101323390A/zh active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10279047A (ja) * | 1997-03-31 | 1998-10-20 | Ito Denki Kk | コンベアシステム及びその制御方法 |

| JP2000168923A (ja) * | 1998-12-02 | 2000-06-20 | Hyac Corp | ローラーコンベヤシステム |

| JP2005104656A (ja) * | 2003-09-30 | 2005-04-21 | Tamagawa Seiki Co Ltd | モータ付きローラーコンベア搬送装置 |

| JP2005154041A (ja) * | 2003-11-21 | 2005-06-16 | Ishikawajima Harima Heavy Ind Co Ltd | 基板搬送装置 |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2010159105A (ja) * | 2009-01-07 | 2010-07-22 | Fujitsu Ltd | ローラーコンベア |

| JP2012001319A (ja) * | 2010-06-17 | 2012-01-05 | Tamagawa Seiki Co Ltd | 搬送装置 |

| CN104512702A (zh) * | 2013-09-26 | 2015-04-15 | 大福自动化洁净设备公司 | 辊驱动组件及具备其的辊输送装置 |

| KR101536770B1 (ko) * | 2013-09-26 | 2015-07-13 | 크린팩토메이션 주식회사 | 롤러 구동 어셈블리 및 그를 구비하는 롤러 컨베이어 장치 |

| JP2017100829A (ja) * | 2015-11-30 | 2017-06-08 | 株式会社日本設計工業 | ローラユニット及びローラコンベア |

Also Published As

| Publication number | Publication date |

|---|---|

| CN101323390A (zh) | 2008-12-17 |

| US20080308389A1 (en) | 2008-12-18 |

| KR20080109603A (ko) | 2008-12-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008308266A (ja) | ローラコンベア及び搬送制御方法 | |

| MX2008002195A (es) | Sistemas y metodos para proporcionar un transportador de sincronizacion mejorada. | |

| JP2008308266A5 (ja) | ||

| JP5077718B2 (ja) | 搬送装置 | |

| TWI376344B (en) | Apparatus for carrying substrates | |

| JP2006327758A (ja) | 方向転換装置 | |

| JPH09240818A (ja) | ワーク向き換え装置 | |

| JPH0858958A (ja) | 物品搬送装置 | |

| JP2006137527A (ja) | 搬送機及び洗浄装置 | |

| JP5581033B2 (ja) | 1本搬送用ホルダの切り離し機構 | |

| KR100975428B1 (ko) | 기판처리장치 | |

| KR101899387B1 (ko) | 대면적 기판의 이송장치 | |

| JP2002226034A (ja) | ワーク搬送装置 | |

| JP2011006186A (ja) | 板材反転機 | |

| KR20100058706A (ko) | 기판 이송 장치 | |

| WO2002063964A1 (fr) | Appareil destine a etendre au rouleau une pate alimentaire | |

| KR20010110566A (ko) | 상이한 이송속도를 가지는 컨베이어 구조 | |

| JP2008168956A (ja) | 二自由度搬送機 | |

| JP2007137590A (ja) | カーブコンベア装置 | |

| JP2010235276A (ja) | 搬送装置 | |

| JP3402986B2 (ja) | 物品搬送装置及び物品搬送方法 | |

| JP2004018184A (ja) | 搬送装置 | |

| KR19980066655A (ko) | 제품이송장치 | |

| KR20210096408A (ko) | 디스플레이용 글라스의 이송 컨베이어 | |

| JP2005067865A (ja) | 方向転換装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100128 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100128 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120124 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120515 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20120925 |