JP2005298980A - 融着仮撚糸 - Google Patents

融着仮撚糸 Download PDFInfo

- Publication number

- JP2005298980A JP2005298980A JP2004112008A JP2004112008A JP2005298980A JP 2005298980 A JP2005298980 A JP 2005298980A JP 2004112008 A JP2004112008 A JP 2004112008A JP 2004112008 A JP2004112008 A JP 2004112008A JP 2005298980 A JP2005298980 A JP 2005298980A

- Authority

- JP

- Japan

- Prior art keywords

- yarn

- twisted yarn

- fused

- false

- false twisted

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- -1 polytrimethylene terephthalate Polymers 0.000 claims abstract description 68

- 239000000835 fiber Substances 0.000 claims abstract description 52

- 229920002215 polytrimethylene terephthalate Polymers 0.000 claims abstract description 41

- 238000011084 recovery Methods 0.000 claims abstract description 27

- 239000004744 fabric Substances 0.000 claims abstract description 17

- 244000025254 Cannabis sativa Species 0.000 abstract description 5

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 abstract description 5

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 abstract description 5

- 235000009120 camo Nutrition 0.000 abstract description 5

- 235000005607 chanvre indien Nutrition 0.000 abstract description 5

- 239000011487 hemp Substances 0.000 abstract description 5

- 206010016322 Feeling abnormal Diseases 0.000 abstract 1

- 239000002131 composite material Substances 0.000 description 27

- 230000004927 fusion Effects 0.000 description 25

- 238000000034 method Methods 0.000 description 18

- 229920000139 polyethylene terephthalate Polymers 0.000 description 13

- 239000005020 polyethylene terephthalate Substances 0.000 description 13

- 238000009987 spinning Methods 0.000 description 13

- 238000009940 knitting Methods 0.000 description 9

- 229920000728 polyester Polymers 0.000 description 8

- 229920000642 polymer Polymers 0.000 description 8

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 238000012360 testing method Methods 0.000 description 7

- 239000002253 acid Substances 0.000 description 5

- 230000000704 physical effect Effects 0.000 description 5

- 229920002994 synthetic fiber Polymers 0.000 description 5

- WERYXYBDKMZEQL-UHFFFAOYSA-N butane-1,4-diol Chemical compound OCCCCO WERYXYBDKMZEQL-UHFFFAOYSA-N 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 229920001707 polybutylene terephthalate Polymers 0.000 description 4

- 238000004804 winding Methods 0.000 description 4

- 241001589086 Bellapiscis medius Species 0.000 description 3

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 3

- 229920002678 cellulose Polymers 0.000 description 3

- 239000001913 cellulose Substances 0.000 description 3

- 238000011156 evaluation Methods 0.000 description 3

- 210000003127 knee Anatomy 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 239000012209 synthetic fiber Substances 0.000 description 3

- NMYFVWYGKGVPIW-UHFFFAOYSA-N 3,7-dioxabicyclo[7.2.2]trideca-1(11),9,12-triene-2,8-dione Chemical group O=C1OCCCOC(=O)C2=CC=C1C=C2 NMYFVWYGKGVPIW-UHFFFAOYSA-N 0.000 description 2

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 2

- 229920002972 Acrylic fiber Polymers 0.000 description 2

- 229920000742 Cotton Polymers 0.000 description 2

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 2

- 229920001407 Modal (textile) Polymers 0.000 description 2

- 239000004677 Nylon Substances 0.000 description 2

- 229920002292 Nylon 6 Polymers 0.000 description 2

- 229920002302 Nylon 6,6 Polymers 0.000 description 2

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 2

- 229920000297 Rayon Polymers 0.000 description 2

- KKEYFWRCBNTPAC-UHFFFAOYSA-N Terephthalic acid Chemical compound OC(=O)C1=CC=C(C(O)=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 239000006096 absorbing agent Substances 0.000 description 2

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 description 2

- WPYMKLBDIGXBTP-UHFFFAOYSA-N benzoic acid Chemical compound OC(=O)C1=CC=CC=C1 WPYMKLBDIGXBTP-UHFFFAOYSA-N 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 125000002091 cationic group Chemical group 0.000 description 2

- 235000013351 cheese Nutrition 0.000 description 2

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 2

- QQVIHTHCMHWDBS-UHFFFAOYSA-N isophthalic acid Chemical compound OC(=O)C1=CC=CC(C(O)=O)=C1 QQVIHTHCMHWDBS-UHFFFAOYSA-N 0.000 description 2

- 230000007774 longterm Effects 0.000 description 2

- 238000002844 melting Methods 0.000 description 2

- 230000008018 melting Effects 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 229920001778 nylon Polymers 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- YPFDHNVEDLHUCE-UHFFFAOYSA-N propane-1,3-diol Chemical compound OCCCO YPFDHNVEDLHUCE-UHFFFAOYSA-N 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 238000005979 thermal decomposition reaction Methods 0.000 description 2

- 210000002268 wool Anatomy 0.000 description 2

- 239000002759 woven fabric Substances 0.000 description 2

- HJIAMFHSAAEUKR-UHFFFAOYSA-N (2-hydroxyphenyl)-phenylmethanone Chemical class OC1=CC=CC=C1C(=O)C1=CC=CC=C1 HJIAMFHSAAEUKR-UHFFFAOYSA-N 0.000 description 1

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- WTPYFJNYAMXZJG-UHFFFAOYSA-N 2-[4-(2-hydroxyethoxy)phenoxy]ethanol Chemical compound OCCOC1=CC=C(OCCO)C=C1 WTPYFJNYAMXZJG-UHFFFAOYSA-N 0.000 description 1

- ISPYQTSUDJAMAB-UHFFFAOYSA-N 2-chlorophenol Chemical compound OC1=CC=CC=C1Cl ISPYQTSUDJAMAB-UHFFFAOYSA-N 0.000 description 1

- MFJDFPRQTMQVHI-UHFFFAOYSA-N 3,5-dioxabicyclo[5.2.2]undeca-1(9),7,10-triene-2,6-dione Chemical class O=C1OCOC(=O)C2=CC=C1C=C2 MFJDFPRQTMQVHI-UHFFFAOYSA-N 0.000 description 1

- 229910002012 Aerosil® Inorganic materials 0.000 description 1

- 239000005711 Benzoic acid Substances 0.000 description 1

- 229920001634 Copolyester Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 241000121220 Tricholoma matsutake Species 0.000 description 1

- ORLQHILJRHBSAY-UHFFFAOYSA-N [1-(hydroxymethyl)cyclohexyl]methanol Chemical compound OCC1(CO)CCCCC1 ORLQHILJRHBSAY-UHFFFAOYSA-N 0.000 description 1

- 229920006243 acrylic copolymer Polymers 0.000 description 1

- 239000001361 adipic acid Substances 0.000 description 1

- 235000011037 adipic acid Nutrition 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 1

- 239000002518 antifoaming agent Substances 0.000 description 1

- 239000003963 antioxidant agent Substances 0.000 description 1

- 239000002216 antistatic agent Substances 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- 235000010233 benzoic acid Nutrition 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 239000003054 catalyst Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000013329 compounding Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- QKSIFUGZHOUETI-UHFFFAOYSA-N copper;azane Chemical compound N.N.N.N.[Cu+2] QKSIFUGZHOUETI-UHFFFAOYSA-N 0.000 description 1

- 201000003740 cowpox Diseases 0.000 description 1

- 238000002425 crystallisation Methods 0.000 description 1

- 230000008025 crystallization Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- QYQADNCHXSEGJT-UHFFFAOYSA-N cyclohexane-1,1-dicarboxylate;hydron Chemical compound OC(=O)C1(C(O)=O)CCCCC1 QYQADNCHXSEGJT-UHFFFAOYSA-N 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 210000004709 eyebrow Anatomy 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 239000006081 fluorescent whitening agent Substances 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 235000011187 glycerol Nutrition 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 239000006224 matting agent Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000002074 melt spinning Methods 0.000 description 1

- 239000002667 nucleating agent Substances 0.000 description 1

- 235000006408 oxalic acid Nutrition 0.000 description 1

- 150000002989 phenols Chemical class 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000001953 sensory effect Effects 0.000 description 1

- 238000009958 sewing Methods 0.000 description 1

- IBBQVGDGTMTZRA-UHFFFAOYSA-N sodium;2-sulfobenzene-1,3-dicarboxylic acid Chemical compound [Na].OC(=O)C1=CC=CC(C(O)=O)=C1S(O)(=O)=O IBBQVGDGTMTZRA-UHFFFAOYSA-N 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 239000003381 stabilizer Substances 0.000 description 1

- 230000008961 swelling Effects 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 230000002194 synthesizing effect Effects 0.000 description 1

- 239000000454 talc Substances 0.000 description 1

- 229910052623 talc Inorganic materials 0.000 description 1

- KKEYFWRCBNTPAC-UHFFFAOYSA-L terephthalate(2-) Chemical compound [O-]C(=O)C1=CC=C(C([O-])=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-L 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

- 238000009941 weaving Methods 0.000 description 1

- 230000037303 wrinkles Effects 0.000 description 1

Landscapes

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Woven Fabrics (AREA)

Abstract

【課題】麻調のシャリ感を有しながら同時にソフトな風合いを持ち、伸長性および伸長回復性に優れた融着仮撚糸を提供する。

【解決手段】(1) ポリトリメチレンテレフタレート系繊維を含有する仮撚糸であって、少なくとも部分的に融着部を有することを特徴とする融着仮撚糸。(2) 前記融着仮撚糸の10%伸長時の瞬間回復率が50%以上であり、伸長弾性率が70%以上であることを特徴とする融着仮撚糸。(3) 前記融着仮撚糸を用いた織編物。

【選択図】 なし。

【解決手段】(1) ポリトリメチレンテレフタレート系繊維を含有する仮撚糸であって、少なくとも部分的に融着部を有することを特徴とする融着仮撚糸。(2) 前記融着仮撚糸の10%伸長時の瞬間回復率が50%以上であり、伸長弾性率が70%以上であることを特徴とする融着仮撚糸。(3) 前記融着仮撚糸を用いた織編物。

【選択図】 なし。

Description

本発明は、ポリトリメチレンテレフタレート系繊維を用いた融着仮撚糸に関し、さらに詳しくは、麻調のシャリ感を有しながら同時にソフトな風合いを持ち、伸長性および伸長回復性に優れた融着仮撚糸に関するものである。

従来から、合成繊維で麻調のシャリ感を有する素材として、ポリエチレンテレフタレート繊維等の熱可塑性フィラメントを用いた融着仮撚糸が知られている。

例えば、特許文献1および2には、高配向ポリエステル未延伸糸を用いて特定の仮撚条件で仮撚することにより、単糸を部分的にまたは長さ方向に連続的に融着させる融着仮撚糸の製造方法が開示されている。

これら従来の融着仮撚糸において、糸の長さ方向に連続的に単糸が融着した仮撚糸は、麻調のシャリ感は強いが、膨らみ感やソフト風合いに欠け、非常に粗硬な風合いになるという欠点があった。また、部分融着糸とすることにより粗硬感は多少改善されるものの、非融着部はポリエチレンテレフタレート繊維仮撚糸に特有のふかつき感が強く残り、かつポリエチレンテレフタレートの高いヤング率の影響により、ソフト風合いは不充分なものであった。

さらに、昨今では麻調素材を用いた衣服にも快適なフィット感が求められることが多くなっている。ところが、従来の融着仮撚糸使いの衣服では窮屈感が強かったり、長期着用後において肘抜けや膝抜けが発生してフィット感や審美性が損なわれたりするという問題があった。

そこで、麻調のシャリ感を有しながら同時に従来よりもソフトな風合いを有し、さらに従来よりも伸長性および伸長回復性の高い融着仮撚糸が求められていた。

特開昭52−49322号

特開昭55−142728号

例えば、特許文献1および2には、高配向ポリエステル未延伸糸を用いて特定の仮撚条件で仮撚することにより、単糸を部分的にまたは長さ方向に連続的に融着させる融着仮撚糸の製造方法が開示されている。

これら従来の融着仮撚糸において、糸の長さ方向に連続的に単糸が融着した仮撚糸は、麻調のシャリ感は強いが、膨らみ感やソフト風合いに欠け、非常に粗硬な風合いになるという欠点があった。また、部分融着糸とすることにより粗硬感は多少改善されるものの、非融着部はポリエチレンテレフタレート繊維仮撚糸に特有のふかつき感が強く残り、かつポリエチレンテレフタレートの高いヤング率の影響により、ソフト風合いは不充分なものであった。

さらに、昨今では麻調素材を用いた衣服にも快適なフィット感が求められることが多くなっている。ところが、従来の融着仮撚糸使いの衣服では窮屈感が強かったり、長期着用後において肘抜けや膝抜けが発生してフィット感や審美性が損なわれたりするという問題があった。

そこで、麻調のシャリ感を有しながら同時に従来よりもソフトな風合いを有し、さらに従来よりも伸長性および伸長回復性の高い融着仮撚糸が求められていた。

本発明の課題は、麻調のシャリ感を有しながら同時にソフトな風合いを持ち、伸長性および伸長回復性に優れた融着仮撚糸を提供することにある。

本発明者等は、前記課題を解決するために鋭意研究を重ねた結果、特定の繊維を用いて融着仮撚を施すことにより目的が達成できることを見出し、本発明を完成させるに至った。すなわち、本願で特許請求される発明は以下のとおりである。

(1)ポリトリメチレンテレフタレート系繊維を含有する仮撚糸であって、少なくとも部分的に融着部を有することを特徴とする融着仮撚糸。

(2)前記融着仮撚糸の10%伸長時の瞬間回復率が50%以上であり、伸長弾性率が70%以上であることを特徴とする請求項1記載の融着仮撚糸。

(3)(1)または(2)に記載の融着仮撚糸を用いて得られる織編物。

(1)ポリトリメチレンテレフタレート系繊維を含有する仮撚糸であって、少なくとも部分的に融着部を有することを特徴とする融着仮撚糸。

(2)前記融着仮撚糸の10%伸長時の瞬間回復率が50%以上であり、伸長弾性率が70%以上であることを特徴とする請求項1記載の融着仮撚糸。

(3)(1)または(2)に記載の融着仮撚糸を用いて得られる織編物。

本発明の融着仮撚糸は、麻調のシャリ感を有しながら同時にソフトな風合いを持ち、伸長性および伸長回復性に優れるため、本発明の融着仮撚糸を用いて得られる織物または編物からなる衣服は、麻調のシャリ感とソフトな風合いおよび快適なフィット感を併せ持つとともに、長期間の着用後も肘抜けや膝抜けが発生し難く、フィット感や審美性を長期間保持できるという効果を有する。

本発明について、以下、具体的に説明する。

本発明の融着仮撚糸には、ポリトリメチレンテレフタレート系繊維を含有する仮撚糸が用いられる。また本発明の融着仮撚糸は、少なくとも部分的に融着部を有する。すなわち、糸の長さ方向に連続的に単糸が融着した仮撚糸でもよく、間欠的に融着部が存在する仮撚糸でもよい。またマルチフィラメントを構成する数十本の単糸の一部が部分的に融着した仮撚糸でもよい。本発明でいう融着部とは、マルチフィラメントが開繊されずに数本〜数十本の単糸が融着した部分や、マルチフィラメント全体が撚られた状態で融着した部分をいう。

ポリトリメチレンテレフタレート系繊維は、ポリエチレンテレフタレートよりもヤング率が極めて小さいため、融着部を設けた融着仮撚糸とした場合でも、風合いが非常にソフトになり、かつ低い応力で大きな伸長が可能となる。また、弾性回復性に優れた繊維であるため、融着仮撚糸とした場合でも優れた伸長回復性が得られる。

本発明の融着仮撚糸には、ポリトリメチレンテレフタレート系繊維を含有する仮撚糸が用いられる。また本発明の融着仮撚糸は、少なくとも部分的に融着部を有する。すなわち、糸の長さ方向に連続的に単糸が融着した仮撚糸でもよく、間欠的に融着部が存在する仮撚糸でもよい。またマルチフィラメントを構成する数十本の単糸の一部が部分的に融着した仮撚糸でもよい。本発明でいう融着部とは、マルチフィラメントが開繊されずに数本〜数十本の単糸が融着した部分や、マルチフィラメント全体が撚られた状態で融着した部分をいう。

ポリトリメチレンテレフタレート系繊維は、ポリエチレンテレフタレートよりもヤング率が極めて小さいため、融着部を設けた融着仮撚糸とした場合でも、風合いが非常にソフトになり、かつ低い応力で大きな伸長が可能となる。また、弾性回復性に優れた繊維であるため、融着仮撚糸とした場合でも優れた伸長回復性が得られる。

本発明において、ポリトリメチレンテレフタレート系繊維とは、トリメチレンテレフタレート単位を主たる繰り返し単位とするポリエステル繊維をいい、トリメチレンテレフタレート単位が約50モル%以上、好ましくは70モル%以上、さらには80モル%以上、さらに好ましくは90モル%以上のものをいう。従って、第三成分として、他の酸成分および/またはグリコール成分の合計量が、約50モル%以下、好ましくは30モル%以下、さらには20モル%以下、さらに好ましくは10モル%以下の範囲で含有されたポリトリメチレンテレフタレートを包含する。

ポリトリメチレンテレフタレート系繊維の好ましい特性としては、強度は2〜5cN/dtex、好ましくは2.5〜4.5cN/dtex、さらには3〜4.5cN/dtexが好ましく、伸度は30〜60%、好ましくは35〜55%、さらには40〜55%が好ましく、弾性率は30cN/dtex以下、好ましくは10〜30cN/dtex、さらには12〜28cN/dtex、特に15〜25cN/dtexが好ましく、さらに10%伸長時の弾性回復率は70%以上、好ましくは80%以上、さらには90%以上、最も好ましくは95%以上である。

ポリトリメチレンテレフタレート系繊維の好ましい特性としては、強度は2〜5cN/dtex、好ましくは2.5〜4.5cN/dtex、さらには3〜4.5cN/dtexが好ましく、伸度は30〜60%、好ましくは35〜55%、さらには40〜55%が好ましく、弾性率は30cN/dtex以下、好ましくは10〜30cN/dtex、さらには12〜28cN/dtex、特に15〜25cN/dtexが好ましく、さらに10%伸長時の弾性回復率は70%以上、好ましくは80%以上、さらには90%以上、最も好ましくは95%以上である。

ポリトリメチレンテレフタレートは、テレフタル酸またはその機能的誘導体と、トリメチレングリコールまたはその機能的誘導体とを、触媒の存在下で、適当な反応条件下に結合せしめることにより合成される。この合成過程において、適当な一種または二種以上の第三成分を添加して共重合ポリエステルとしてもよいし、またポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリトリメチレンテレフタレート以外のポリエステル、ナイロンとポリトリメチレンテレフタレートを別個に合成した後、ブレンドしたり、複合紡糸(偏芯鞘芯、サイドバイサイド等)により少なくとも一成分がポリトリメチレンテレフタレートで構成される潜在捲縮発現性ポリエステル系繊維としてもよい。ブレンドする際のポリトリメチレンテレフタレートの含有率は、質量%で50%以上とするのが好ましい。

複合紡糸に関しては、特公昭43−19108号公報、特開平11−189923号公報、特開2000−239927号公報、特開2000−256918号公報等に例示されるような、第一成分がポリトリメチレンテレフタレートであり、第二成分がポリトリメチレンテレフタレート、ポリエチレンテレフタレート、ポリブチレンテレフタレート等のポリエステル、ナイロンを並列的あるいは偏芯的に配置したサイドバイサイド型または偏芯シースコア型に複合紡糸したものがあり、特にポリトリメチレンテレフタレートと共重合ポリトリメチレンテレフタレートの組み合わせや、固有粘度の異なる二種類のポリトリメチレンテレフタレートの組み合わせが好ましく、特に、特開2000−239927号公報に例示されるような固有粘度の異なる二種類のポリトリメチレンテレフタレートを用い、低粘度側が高粘度側を包み込むように接合面形状が湾曲しているサイドバイサイド型に複合紡糸したものが、高度のストレッチ性と嵩高性を兼備するものであり特に好ましい。

2種類のポリトリメチレンテレフタレートの固有粘度差は0.05〜0.5(dl/g)であることが好ましく、特に0.1〜0.45(dl/g)、さらに0.15〜0.45(dl/g)がよい。例えば高粘度側の固有粘度を0.7〜1.3(dl/g)から選択した場合には、低粘度側の固有粘度は0.5〜1.1(dl/g)から選択されるのが好ましい。なお、低粘度側の固有粘度は0.8(dl/g)以上が好ましく、特に0.85〜1.0(dl/g)、さらに0.9〜1.0(dl/g)が好ましい。

また、この複合繊維自体の固有粘度即ち平均固有粘度は、0.7〜1.2(dl/g)がよく、0.8〜1.2(dl/g)がより好ましい。特に0.85〜1.15(dl/g)が好ましく、さらに0.9〜1.1(dl/g)が好ましい。

なお、本発明でいう固有粘度の値は、使用するポリマーではなく、紡糸されている糸の粘度を指す。この理由は、ポリトリメチレンテレフタレート特有の欠点としてポリエチレンテレフタレート等と比較して熱分解が生じ易く、高い固有粘度のポリマーを使用しても熱分解によって固有粘度が著しく低下し、複合マルチフィラメントにおいては両者の固有粘度差を大きく維持することが困難であるためである。

2種のポリエステル成分の複合比、接合面形状(直線または曲線形状のものがある)には特に限定されないが、複合比は一般的には質量%で70/30〜30/70の範囲内とするのが好ましい。

また、この複合繊維自体の固有粘度即ち平均固有粘度は、0.7〜1.2(dl/g)がよく、0.8〜1.2(dl/g)がより好ましい。特に0.85〜1.15(dl/g)が好ましく、さらに0.9〜1.1(dl/g)が好ましい。

なお、本発明でいう固有粘度の値は、使用するポリマーではなく、紡糸されている糸の粘度を指す。この理由は、ポリトリメチレンテレフタレート特有の欠点としてポリエチレンテレフタレート等と比較して熱分解が生じ易く、高い固有粘度のポリマーを使用しても熱分解によって固有粘度が著しく低下し、複合マルチフィラメントにおいては両者の固有粘度差を大きく維持することが困難であるためである。

2種のポリエステル成分の複合比、接合面形状(直線または曲線形状のものがある)には特に限定されないが、複合比は一般的には質量%で70/30〜30/70の範囲内とするのが好ましい。

添加する第三成分としては、脂肪族ジカルボン酸(シュウ酸、アジピン酸等)、脂環族ジカルボン酸(シクロヘキサンジカルボン酸等)、芳香族ジカルボン酸(イソフタル酸、ソジウムスルホイソフタル酸等)、脂肪族グリコール(エチレングリコール、1,2−プロピレングリコール、1,4−ブタンジオール、テトラメチレングリコール等)、脂環族グリコール(シクロヘキサンジメタノール等)、芳香族を含む脂肪族グリコール(1,4−ビス(β−ヒドロキシエトキシ)ベンゼン等)、ポリエーテルグリコール(ポリエチレングリコール、ポリプロピレングリコール等)、脂肪族オキシカルボン酸(ω−オキシカプロン酸等)、芳香族オキシカルボン酸(p−オキシ安息香酸等)等が挙げられる。また、1個または3個以上のエステル形成性官能基を有する化合物(安息香酸等またはグリセリン等)も重合体が実質的に線状である範囲内で使用できる。

さらに二酸化チタン等の艶消剤、リン酸等の安定剤、ヒドロキシベンゾフェノン誘導体等の紫外線吸収剤、タルク等の結晶化核剤、アエロジル等の易滑剤、ヒンダードフェノール誘導体等の抗酸化剤、難燃剤、制電剤、顔料、蛍光増白剤、赤外線吸収剤、消泡剤等が含有されていてもよい。

さらに二酸化チタン等の艶消剤、リン酸等の安定剤、ヒドロキシベンゾフェノン誘導体等の紫外線吸収剤、タルク等の結晶化核剤、アエロジル等の易滑剤、ヒンダードフェノール誘導体等の抗酸化剤、難燃剤、制電剤、顔料、蛍光増白剤、赤外線吸収剤、消泡剤等が含有されていてもよい。

本発明において、ポリトリメチレンテレフタレート系繊維の紡糸法には特に制限はなく、例えば1500m/分程度の巻取り速度で未延伸糸を得た後、2〜3.5倍程度で延撚する方法、紡糸−延伸工程を直結した直延法(スピンドロー法)、巻取り速度5000m/分以上の高速紡糸法(スピンテイクアップ法)などの何れを採用してもよい。また、溶融紡糸において、2000m/分以上、好ましくは2500〜4000m/分の巻取り速度で巻き取って得られる部分配向未延伸糸を用いることもできる。この場合の仮撚加工は、延伸仮撚等、延伸後または延伸と同時に仮撚加工を行うことが好ましい。

また繊維の形態は、長さ方向に均一なものや太細のあるもの(シックアンドシン糸)でもよく、断面においても丸型、三角、L型、T型、Y型、W型、八葉型、偏平(扁平度1.3〜4程度のもので、W型、I型、ブ−メラン型、波型、串団子型、まゆ型、直方体型等がある)、ドッグボーン型等の多角形型、多葉型、雪だるま型、松茸型、中空型や不定形なものでもよい。

また総繊度は20〜300dtexの範囲で単糸繊度が0.5〜20dtexの範囲のものが好ましく用いられる。

また繊維の形態は、長さ方向に均一なものや太細のあるもの(シックアンドシン糸)でもよく、断面においても丸型、三角、L型、T型、Y型、W型、八葉型、偏平(扁平度1.3〜4程度のもので、W型、I型、ブ−メラン型、波型、串団子型、まゆ型、直方体型等がある)、ドッグボーン型等の多角形型、多葉型、雪だるま型、松茸型、中空型や不定形なものでもよい。

また総繊度は20〜300dtexの範囲で単糸繊度が0.5〜20dtexの範囲のものが好ましく用いられる。

本発明に用いられる仮撚糸は、上記ポリトリメチレンテレフタレート系繊維100%からなる仮撚糸でもよく、またはポリトリメチレンテレフタレート系繊維と他の繊維との複合仮撚糸でもよい。複合仮撚糸の場合のポリトリメチレンテレフタレート系繊維と他の繊維の好ましい複合比率(質量%)は10〜90/90〜10、より好ましくは20〜80/80〜20、さらには30〜70/70〜30、特に好ましくは40〜60/60〜40である。

複合仮撚する場合の他の繊維としては、例えば、綿、羊毛、麻、絹等の天然繊維、キュプラ、ビスコース、ポリノジック、精製セルロース、アセテート(ジ、トリ)、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリトリメチレンテレフタレート等のポリエステル系繊維、ナイロン6、ナイロン66等のポリアミド系繊維、アクリル系繊維等の各種人造繊維、さらにはこれらの共重合タイプや、同種または異種ポリマー使いの複合繊維(サイドバイサイド型、偏芯鞘芯型等)等が挙げられ、その種類等に特に限定されない。

複合仮撚する場合の他の繊維としては、例えば、綿、羊毛、麻、絹等の天然繊維、キュプラ、ビスコース、ポリノジック、精製セルロース、アセテート(ジ、トリ)、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリトリメチレンテレフタレート等のポリエステル系繊維、ナイロン6、ナイロン66等のポリアミド系繊維、アクリル系繊維等の各種人造繊維、さらにはこれらの共重合タイプや、同種または異種ポリマー使いの複合繊維(サイドバイサイド型、偏芯鞘芯型等)等が挙げられ、その種類等に特に限定されない。

本発明の融着仮撚糸は、少なくとも部分的に融着部を有する仮撚糸である。融着部の形成は、通常、仮撚温度の調整により行われる。よりソフト風合いが要求される場合には、マルチフィラメントを構成する数十本の単糸の一部が部分的に融着した仮撚糸、またはマルチフィランメント全体が間欠的に融着部を形成した仮撚糸とするのが好ましい。マルチフィラメント全体が間欠的に融着部を形成した仮撚糸の場合、糸長1m中に存在する融着部の1ヶ所あたりの平均長さは0.5〜10mmとするのが好ましく、1〜3mmがより好ましい。また、糸長1m中に存在する融着部の個数は10〜150個が好ましく、10個以上、50個以下がより好ましい。

マルチフィランメント全体に間欠的に融着部を形成した仮撚糸を製造する場合には、融着部を形成させる元糸は太細糸を仮撚の元糸として用いることが好ましい。また、未延伸糸や高配向未延伸糸を自然延伸倍率以下の延伸比で延伸しつつ融着仮撚する方法で製造してもよい。

本発明の融着仮撚糸は、ポリトリメチレンテレフタレート系繊維に融着部を形成するものでもよく、複合する他の繊維に融着部を形成するものでもよく、またはポリトリメチレンテレフタレート系繊維と他の繊維の双方に融着部を形成するものでもよい。

マルチフィランメント全体に間欠的に融着部を形成した仮撚糸を製造する場合には、融着部を形成させる元糸は太細糸を仮撚の元糸として用いることが好ましい。また、未延伸糸や高配向未延伸糸を自然延伸倍率以下の延伸比で延伸しつつ融着仮撚する方法で製造してもよい。

本発明の融着仮撚糸は、ポリトリメチレンテレフタレート系繊維に融着部を形成するものでもよく、複合する他の繊維に融着部を形成するものでもよく、またはポリトリメチレンテレフタレート系繊維と他の繊維の双方に融着部を形成するものでもよい。

本発明において、融着仮撚糸の10%伸長時の瞬間回復率は、50%以上であることが好ましく、より好ましくは60%以上である。また、融着仮撚糸の伸長弾性率は、70%以上であることが好ましく、より好ましくは80%以上、さらに好ましくは90%以上である。このよううな融着仮撚糸を用いた織物、編物からなる衣服は、10%伸長時の瞬間回復率および伸長弾性率が高いため、長期間の着用後も肘抜けや膝抜けが発生し難く、フィット感や審美性を長期間保持することができる。

本発明の融着仮撚糸の好ましい物性値としては、他の繊維と複合する場合は相手の素材種や複合比率等によって適正な物性値を適宜設定すればよいが、ポリトリメチレンテレフタレート系繊維100%からなる融着仮撚糸の場合には、以下の物性値が好ましい。

すなわち、強度は1.5〜5cN/dtexが好ましく、2〜4.5cN/dtexがより好ましく、2.5〜4.5cN/dtexがさらに好ましい。伸度は25〜60%が好ましく、30〜55%がより好ましく、35〜55%がさらに好ましい。弾性率は30cN/dtex以下が好ましく、10〜30cN/dtexがより好ましく、12〜28cN/dtexがさらに好ましく、15〜25cN/dtexが特に好ましい。

また、伸縮伸長率は10〜200%が好ましく、20〜150%がより好ましく、30〜150%がさらに好ましく、伸縮弾性率は70〜100%が好ましく、80〜95%がより好ましい。

本発明の融着仮撚糸の好ましい物性値としては、他の繊維と複合する場合は相手の素材種や複合比率等によって適正な物性値を適宜設定すればよいが、ポリトリメチレンテレフタレート系繊維100%からなる融着仮撚糸の場合には、以下の物性値が好ましい。

すなわち、強度は1.5〜5cN/dtexが好ましく、2〜4.5cN/dtexがより好ましく、2.5〜4.5cN/dtexがさらに好ましい。伸度は25〜60%が好ましく、30〜55%がより好ましく、35〜55%がさらに好ましい。弾性率は30cN/dtex以下が好ましく、10〜30cN/dtexがより好ましく、12〜28cN/dtexがさらに好ましく、15〜25cN/dtexが特に好ましい。

また、伸縮伸長率は10〜200%が好ましく、20〜150%がより好ましく、30〜150%がさらに好ましく、伸縮弾性率は70〜100%が好ましく、80〜95%がより好ましい。

なお、伸縮伸長率および伸縮弾性率は以下の方法で求めた。

糸を巻き数10回程度の小綛に巻き、糸の単位繊度当たり1.764×10-3cN/dtexの荷重を掛けて、90℃×15分の乾熱処理を行った後、温度20±2℃、湿度65±2%の環境下で24時間放置する。その後、JIS−L−1090、合成繊維フィラメントかさ高加工糸試験方法、伸縮性試験方法(A法)に準じて測定を行い、伸縮伸長率(%)、伸縮弾性率(%)を算出し、10回の平均値を求めた。

さらに残留トルク数は10〜300T/mが好ましく、20〜250T/mがより好ましい。ここで、残留トルク数は以下の方法で求めた。

仮撚糸を、トルクが入らないようにチーズから採取し、フックに掛けて2本の糸を重ね、フックから1m以上の所よりも下に8.8×10-2cN/dtexの初荷重をかける。その荷重下でフックから1mの所に2.2×10-2cN/dtexの荷重をかけて初荷重をはずす。下端をフリーにすると残留トルクにより回転して2本の糸で撚りが入るため、静止するまで放置する。静止したときの撚数を検撚機で測定する。5回の平均値を算出し、T/mで表示する。

本発明の融着仮撚糸の総繊度は、20〜350dtexが好ましく、40〜180dtexがより好ましい。

糸を巻き数10回程度の小綛に巻き、糸の単位繊度当たり1.764×10-3cN/dtexの荷重を掛けて、90℃×15分の乾熱処理を行った後、温度20±2℃、湿度65±2%の環境下で24時間放置する。その後、JIS−L−1090、合成繊維フィラメントかさ高加工糸試験方法、伸縮性試験方法(A法)に準じて測定を行い、伸縮伸長率(%)、伸縮弾性率(%)を算出し、10回の平均値を求めた。

さらに残留トルク数は10〜300T/mが好ましく、20〜250T/mがより好ましい。ここで、残留トルク数は以下の方法で求めた。

仮撚糸を、トルクが入らないようにチーズから採取し、フックに掛けて2本の糸を重ね、フックから1m以上の所よりも下に8.8×10-2cN/dtexの初荷重をかける。その荷重下でフックから1mの所に2.2×10-2cN/dtexの荷重をかけて初荷重をはずす。下端をフリーにすると残留トルクにより回転して2本の糸で撚りが入るため、静止するまで放置する。静止したときの撚数を検撚機で測定する。5回の平均値を算出し、T/mで表示する。

本発明の融着仮撚糸の総繊度は、20〜350dtexが好ましく、40〜180dtexがより好ましい。

次に、本発明の融着仮撚糸の製造方法について説明する。使用する仮撚機は、ピン仮撚機、ディスクフリクション仮撚機、ニップベルト仮撚機等、特に限定されない。また、1ヒーター仮撚機でもよく、2ヒーター仮撚機でもよい。

ポリトリメチレンテレフタレート系繊維100%からなる融着仮撚糸の場合には、仮撚温度は180〜220℃が好ましく、185〜210℃がより好ましい。適正な仮撚温度は目標とする融着度合いによって適宜選択すればよい。また、残留トルクの低減や捲縮形態の改善等の目的で必要に応じて第2ヒーターで熱処理を行ってもよい。

仮撚数は、次式で計算される仮撚係数Kの値が12000〜37000の範囲であることが好ましく、15000〜28000の範囲がより好ましい。

仮撚数(T/m)=K/(仮撚糸の繊度(dtex))1/2

ポリトリメチレンテレフタレート系繊維100%からなる融着仮撚糸の場合には、仮撚温度は180〜220℃が好ましく、185〜210℃がより好ましい。適正な仮撚温度は目標とする融着度合いによって適宜選択すればよい。また、残留トルクの低減や捲縮形態の改善等の目的で必要に応じて第2ヒーターで熱処理を行ってもよい。

仮撚数は、次式で計算される仮撚係数Kの値が12000〜37000の範囲であることが好ましく、15000〜28000の範囲がより好ましい。

仮撚数(T/m)=K/(仮撚糸の繊度(dtex))1/2

ポリトリメチレンテレフタレート系繊維は、前記のような仮撚温度範囲において、温度が高いほど破断伸度が低下する特性があるため、加撚張力T1 は非融着仮撚糸を仮撚する場合よりも低く設定する必要がある。具体的には仮撚糸の単位繊度当たり張力が0.05〜0.3cN/dtexの範囲とするのが好ましく、0.05〜0.2cN/dtexがより好ましく、0.05〜0.1cN/dtexがさらに好ましい。加撚張力が好ましい範囲内に入るように、加撚工程におけるフィード率(第1フィード率)または延伸倍率を適宜設定すればよい。

また、仮撚時の加撚張力T1 と解撚張力T2 との比(T2 /T1 )は、ピン仮撚方式の場合は2〜8が好ましく、3〜7がより好ましい。ディスクフリクション仮撚方式やニップベルト仮撚機の場合は、T2 /T1 は0.3〜2が好ましく、0.5〜1.5がより好ましい。

また、仮撚時の加撚張力T1 と解撚張力T2 との比(T2 /T1 )は、ピン仮撚方式の場合は2〜8が好ましく、3〜7がより好ましい。ディスクフリクション仮撚方式やニップベルト仮撚機の場合は、T2 /T1 は0.3〜2が好ましく、0.5〜1.5がより好ましい。

融着仮撚糸がポリトリメチレンテレフタレート系繊維と他の繊維との複合仮撚糸の場合には、ポリトリメチレンテレフタレート系繊維と他の繊維を引き揃え、またはインターレース等の手段により交絡させた後、同時仮撚する方法が好ましい。また、他の方法として、ポリトリメチレンテレフタレート系繊維のみ、または他の繊維のみを仮撚して融着部を形成し、巻取り工程前で引き揃え、またはインターレース等の手段により交絡させてもよい。

本発明の融着仮撚糸は、天然繊維、合成繊維等の他の繊維と複合してもよい。複合する素材としては、例えば、綿、羊毛、麻、絹等の天然繊維、キュプラ、ビスコース、ポリノジック、精製セルロース、アセテート(ジ、トリ)、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリトリメチレンテレフタレート等のポリエステル系繊維、ナイロン6、ナイロン66等のポリアミド系繊維、アクリル系繊維等の各種人造繊維、さらにはこれらの共重合タイプや、同種または異種ポリマー使いの複合繊維(サイドバイサイド型、偏芯鞘芯型等)等が挙げられる。

本発明の融着仮撚糸は、天然繊維、合成繊維等の他の繊維と複合してもよい。複合する素材としては、例えば、綿、羊毛、麻、絹等の天然繊維、キュプラ、ビスコース、ポリノジック、精製セルロース、アセテート(ジ、トリ)、ポリエチレンテレフタレートやポリブチレンテレフタレート、ポリトリメチレンテレフタレート等のポリエステル系繊維、ナイロン6、ナイロン66等のポリアミド系繊維、アクリル系繊維等の各種人造繊維、さらにはこれらの共重合タイプや、同種または異種ポリマー使いの複合繊維(サイドバイサイド型、偏芯鞘芯型等)等が挙げられる。

本発明の融着仮撚糸と他の繊維との複合比率(質量%)は、10〜90/90〜10が好ましく、より好ましくは20〜80/80〜20、さらに好ましくは30〜70/70〜30、特に好ましくは40〜60/60〜40である。複合手段としては、糸段階で複合するものとして、混紡(精紡交撚、コアヤーン、サイロフィル、ホロースピンドル等)、交絡混繊(高収縮糸や異収縮混繊糸との混繊糸等)、交撚、意匠撚糸、カバリング(シングル、ダブル)、複合仮撚(同時仮撚、先撚仮撚(先撚同方向仮撚や先撚異方向仮撚)、伸度差仮撚、位相差仮撚、融着仮撚等)、仮撚加工後に後混繊、2フィード(同時フィードやフィード差)空気噴射加工等の手段が挙げられ、機上で複合する手段としては、一般的な交編織の使用が挙げられる。例えば交編では、両者を引き揃えて給糸したり、二重編地(例えばダブル丸編機、ダブル横編機、ダブルラッセル経編機)において表面および/または裏面に各々給糸または引き揃えて給糸する方法が挙げられる。交織では一方を経糸に他方を緯糸に用いる、経糸および/または緯糸において両者を1〜3本交互に整経や緯入れにより配置する、さらには起毛織物やパイル織物において一方が地組織を構成し、他方が起毛部、パイル部を構成したり、混用して地組織、起毛部等を構成する、二重織物において表面および/または裏面を各々構成、または混用して構成する等の方法が挙げられる。また、これら各種の糸段階での複合と機上での複合を組み合わせてもよい。

本発明を実施例により具体的に説明するが、本発明はこれらに何ら限定されるものではない。本発明に用いる評価方法は以下の通りである。

(1)固有粘度

固有粘度[η](dl/g)は、次式の定義に基づいて求められる値である。

[η]=lim(ηr−1)/C

C→0

定義中のηrは純度98%以上のo−クロロフェノール溶媒で溶解したポリトリメチレンテレフタレート糸またはポリエチレンテレフタレート糸の稀釈溶液の35℃での粘度を、同一温度で測定した上記溶媒の粘度で除した値であり、相対粘度と定義されているものである。Cはg/100mlで表されるポリマー濃度である。

なお、固有粘度の異なるポリマーを用いた複合マルチフィラメントは、マルチフィラメントを構成するそれぞれの固有粘度を測定することは困難であるので、複合マルチフィラメントの紡糸条件と同じ条件で2種類のポリマーをそれぞれ単独で紡糸し、得られた糸を用いて測定した固有粘度を、複合マルチフィラメントを構成する固有粘度とした。

(1)固有粘度

固有粘度[η](dl/g)は、次式の定義に基づいて求められる値である。

[η]=lim(ηr−1)/C

C→0

定義中のηrは純度98%以上のo−クロロフェノール溶媒で溶解したポリトリメチレンテレフタレート糸またはポリエチレンテレフタレート糸の稀釈溶液の35℃での粘度を、同一温度で測定した上記溶媒の粘度で除した値であり、相対粘度と定義されているものである。Cはg/100mlで表されるポリマー濃度である。

なお、固有粘度の異なるポリマーを用いた複合マルチフィラメントは、マルチフィラメントを構成するそれぞれの固有粘度を測定することは困難であるので、複合マルチフィラメントの紡糸条件と同じ条件で2種類のポリマーをそれぞれ単独で紡糸し、得られた糸を用いて測定した固有粘度を、複合マルチフィラメントを構成する固有粘度とした。

(2)10%伸長時の弾性回復率(原糸)

繊維をチャック間距離10cmで引っ張り試験機に取り付け、伸長率10%まで引っ張り速度20cm/minで伸長し、1分間放置した。その後、再び同じ速度で収縮させ、応力−歪み曲線を描く。収縮中、応力がゼロになった時の伸度を残留伸度(A)とする。弾性回復率は以下の式に従って求めたn=5の平均とする。

10%伸長時の弾性回復率=〔(10−A)/10〕×100(%)

(3)10%伸長時の瞬間回復率および伸長弾性率(融着仮撚糸)

糸に、糸の単位繊度当たり8.82×10-2cN/dtexの初荷重を掛けた状態で、定速伸長型引張試験機につかみ間隔30cmで取り付け、引張速度を1分間あたり30cm一定伸びL1 (10%=3cm)まで引き伸ばし、1分間放置する。その後、同じ速度で元の長さまで戻し、応力が初荷重を同じになったときの伸びL2 を読み取る。さらに元の長さに戻して3分間放置後、再び同じ速度で伸長し、応力が初荷重と同じになったときの伸びL3 を読み取り、次の式によって瞬間回復率(%)および伸長弾性率(%)を求めた。

瞬間回復率(%)=〔(L1 −L2 )/L1 〕×100

伸長弾性率(%)=〔(L1 −L3 )/L1 〕×100

なお、試験回数は5回とし、その平均値を求めた。

繊維をチャック間距離10cmで引っ張り試験機に取り付け、伸長率10%まで引っ張り速度20cm/minで伸長し、1分間放置した。その後、再び同じ速度で収縮させ、応力−歪み曲線を描く。収縮中、応力がゼロになった時の伸度を残留伸度(A)とする。弾性回復率は以下の式に従って求めたn=5の平均とする。

10%伸長時の弾性回復率=〔(10−A)/10〕×100(%)

(3)10%伸長時の瞬間回復率および伸長弾性率(融着仮撚糸)

糸に、糸の単位繊度当たり8.82×10-2cN/dtexの初荷重を掛けた状態で、定速伸長型引張試験機につかみ間隔30cmで取り付け、引張速度を1分間あたり30cm一定伸びL1 (10%=3cm)まで引き伸ばし、1分間放置する。その後、同じ速度で元の長さまで戻し、応力が初荷重を同じになったときの伸びL2 を読み取る。さらに元の長さに戻して3分間放置後、再び同じ速度で伸長し、応力が初荷重と同じになったときの伸びL3 を読み取り、次の式によって瞬間回復率(%)および伸長弾性率(%)を求めた。

瞬間回復率(%)=〔(L1 −L2 )/L1 〕×100

伸長弾性率(%)=〔(L1 −L3 )/L1 〕×100

なお、試験回数は5回とし、その平均値を求めた。

(4)編地風合い

実施例および比較例で得られた糸を東平機械社製の筒編み機(3.5インチ釜、針本数240本)に給糸して天竺組織の筒編地を作製し、常圧下で30分間の沸水処理を行った後、一昼夜風乾して筒編地を得た。得られた筒編地の風合いを官能評価した。

(5)横編地セーター着用試験

実施例および比較例で得られた糸を用いて天竺組織の横編地を作製し、裁断、縫製して長袖のセーターを作製した。被験者5人が延べ30日間着用した後の、肘抜けの度合いの外観評価を3段階にて行った(平均8時間/日着用)。なお、着用期間中、一週間に一度の割合で、家庭用ドライ洗濯、平干し乾燥を実施した。

○:肘抜けなし

△:肘部の変形ややあり

×:肘抜け発生

実施例および比較例で得られた糸を東平機械社製の筒編み機(3.5インチ釜、針本数240本)に給糸して天竺組織の筒編地を作製し、常圧下で30分間の沸水処理を行った後、一昼夜風乾して筒編地を得た。得られた筒編地の風合いを官能評価した。

(5)横編地セーター着用試験

実施例および比較例で得られた糸を用いて天竺組織の横編地を作製し、裁断、縫製して長袖のセーターを作製した。被験者5人が延べ30日間着用した後の、肘抜けの度合いの外観評価を3段階にて行った(平均8時間/日着用)。なお、着用期間中、一週間に一度の割合で、家庭用ドライ洗濯、平干し乾燥を実施した。

○:肘抜けなし

△:肘部の変形ややあり

×:肘抜け発生

[実施例1]

固有粘度[η]0.92のポリトリメチレンテレフタレートを、紡糸温度265℃、紡糸速度1200m/分で紡糸して未延伸糸を得た。次いで、ホットロール温度60℃、ホットプレート温度140℃、延伸倍率3倍、延伸速度800m/分で延撚して、84dtex/36fの延伸糸を得た。延伸糸の強伸度、弾性率ならびに10%伸長時の弾性回復率は、各々、3.4cN/dtex、45%、20cN/dtexならびに96%であった。

得られた延伸糸を、石川製作所社製のピン仮撚機IVF338を用いて、糸速度=120m/分、仮撚数=2200T/m、仮撚方向=Z、仮撚温度=205℃、第1フィード率=6%の条件で仮撚加工を施し、融着仮撚糸を得た。

得られた融着仮撚糸は、マルチフィランメントを構成する単糸の一部が間欠的に融着した形態の仮撚糸であった。糸物性は、表1に示すように、10%伸長時の瞬間回復率、伸長弾性率とも高く、伸長回復性に優れた糸であった。また、筒編地の風合いは適度なシャリ感を有しながら、ソフトな風合いとボリューム感を併せ持ち優れたものであった。

固有粘度[η]0.92のポリトリメチレンテレフタレートを、紡糸温度265℃、紡糸速度1200m/分で紡糸して未延伸糸を得た。次いで、ホットロール温度60℃、ホットプレート温度140℃、延伸倍率3倍、延伸速度800m/分で延撚して、84dtex/36fの延伸糸を得た。延伸糸の強伸度、弾性率ならびに10%伸長時の弾性回復率は、各々、3.4cN/dtex、45%、20cN/dtexならびに96%であった。

得られた延伸糸を、石川製作所社製のピン仮撚機IVF338を用いて、糸速度=120m/分、仮撚数=2200T/m、仮撚方向=Z、仮撚温度=205℃、第1フィード率=6%の条件で仮撚加工を施し、融着仮撚糸を得た。

得られた融着仮撚糸は、マルチフィランメントを構成する単糸の一部が間欠的に融着した形態の仮撚糸であった。糸物性は、表1に示すように、10%伸長時の瞬間回復率、伸長弾性率とも高く、伸長回復性に優れた糸であった。また、筒編地の風合いは適度なシャリ感を有しながら、ソフトな風合いとボリューム感を併せ持ち優れたものであった。

[実施例2]

固有粘度の異なる二種類のポリトリメチレンテレフタレートを比率1:1でサイドバイサイド型に押出し、紡糸温度265℃、紡糸速度1500m/分で未延伸糸を得、次いでホットロール温度55℃、ホットプレート温度140℃、延伸速度400m/分、延伸倍率は延伸後の繊度が84dtexとなるように設定して延撚し、84dtex/36fのサイドバイサイド型複合マルチフィラメントを得た。得られた複合マルチフィラメントの固有粘度は高粘度側が[η]=0.90、低粘度側が[η]=0.70であった。

得られた複合マルチフィラメントを用い、仮撚温度を200℃とした以外は実施例1と同様にして融着仮撚糸を製造した。

得られた融着仮撚糸は、マルチフィランメントを構成する単糸の一部が間欠的に融着した形態の仮撚糸であった。糸物性は10%伸長時の瞬間回復率、伸長弾性率とも高く、伸長回復性に優れた、また実施例1よりも高い伸縮伸長率を持つ糸であった。また、筒編地の風合いは適度なシャリ感を有しながら、ソフトな風合いとボリューム感、さらに伸長時のパワー感を併せ持ち優れたものであった。

固有粘度の異なる二種類のポリトリメチレンテレフタレートを比率1:1でサイドバイサイド型に押出し、紡糸温度265℃、紡糸速度1500m/分で未延伸糸を得、次いでホットロール温度55℃、ホットプレート温度140℃、延伸速度400m/分、延伸倍率は延伸後の繊度が84dtexとなるように設定して延撚し、84dtex/36fのサイドバイサイド型複合マルチフィラメントを得た。得られた複合マルチフィラメントの固有粘度は高粘度側が[η]=0.90、低粘度側が[η]=0.70であった。

得られた複合マルチフィラメントを用い、仮撚温度を200℃とした以外は実施例1と同様にして融着仮撚糸を製造した。

得られた融着仮撚糸は、マルチフィランメントを構成する単糸の一部が間欠的に融着した形態の仮撚糸であった。糸物性は10%伸長時の瞬間回復率、伸長弾性率とも高く、伸長回復性に優れた、また実施例1よりも高い伸縮伸長率を持つ糸であった。また、筒編地の風合いは適度なシャリ感を有しながら、ソフトな風合いとボリューム感、さらに伸長時のパワー感を併せ持ち優れたものであった。

[実施例3]

実施例1で用いたポリトリメチレンテレフタレート延伸糸と、84dtex/45fの銅アンモニア法セルロースマルチフィラメント(旭化成せんい社製、ベンベルグ(登録商標))を引き揃えて、ニップベルト方式の仮撚機(村田機械社製、No.33Hマッハクリンパー)に供給し、両フィラメントをフィード差なしでインターレーサーにてオーバーフィード率=1.5%、エア圧力=200kPaでエア交絡させた後、糸速度=300m/分、ツイスターベルト交差角=90度、仮撚方向=Z、仮撚温度=210℃、第1フィード率=−1.5%、ツイスター速度/糸速度=1.25の条件で仮撚加工を施し、融着仮撚糸を得た。

得られた複合融着仮撚糸は、両フィラメントが混繊された状態でポリトリメチレンテレフタレート・マルチフィランメントの一部が数本単位で間欠的に融着し、微細な融着構造を有した仮撚糸であった。糸物性は10%伸長時の瞬間回復率、伸長弾性率とも高く、伸長回復性に優れた糸であった。また、筒編地の風合いは適度なシャリ感を有しながら、ベンベルグ特有のソフトな風合いとボリューム感を併せ持ち優れたものであった。

実施例1で用いたポリトリメチレンテレフタレート延伸糸と、84dtex/45fの銅アンモニア法セルロースマルチフィラメント(旭化成せんい社製、ベンベルグ(登録商標))を引き揃えて、ニップベルト方式の仮撚機(村田機械社製、No.33Hマッハクリンパー)に供給し、両フィラメントをフィード差なしでインターレーサーにてオーバーフィード率=1.5%、エア圧力=200kPaでエア交絡させた後、糸速度=300m/分、ツイスターベルト交差角=90度、仮撚方向=Z、仮撚温度=210℃、第1フィード率=−1.5%、ツイスター速度/糸速度=1.25の条件で仮撚加工を施し、融着仮撚糸を得た。

得られた複合融着仮撚糸は、両フィラメントが混繊された状態でポリトリメチレンテレフタレート・マルチフィランメントの一部が数本単位で間欠的に融着し、微細な融着構造を有した仮撚糸であった。糸物性は10%伸長時の瞬間回復率、伸長弾性率とも高く、伸長回復性に優れた糸であった。また、筒編地の風合いは適度なシャリ感を有しながら、ベンベルグ特有のソフトな風合いとボリューム感を併せ持ち優れたものであった。

[比較例1]

実施例1において、ポリトリメチレンテレフタレート延伸糸の代わりに、84dtex/36fの常圧カチオン可染タイプのポリエチレンテレフタレート・マルチフィラメント(旭化成せんい社製、CVT(登録商標))、融点=約240℃)を用い、仮撚温度=210℃、第1フィード率=3%とした以外は、実施例1と同様にして融着仮撚糸を製造した。

得られた融着仮撚糸は、実施例1と同様にマルチフィランメントを構成する単糸の一部が間欠的に融着した形態の仮撚糸であったが、10%伸長時の瞬間回復率、伸長弾性率とも低く、伸長回復性に劣った糸であった。また、筒編地の風合いはシャリ感が強く、風合いも硬いものであった。

実施例1において、ポリトリメチレンテレフタレート延伸糸の代わりに、84dtex/36fの常圧カチオン可染タイプのポリエチレンテレフタレート・マルチフィラメント(旭化成せんい社製、CVT(登録商標))、融点=約240℃)を用い、仮撚温度=210℃、第1フィード率=3%とした以外は、実施例1と同様にして融着仮撚糸を製造した。

得られた融着仮撚糸は、実施例1と同様にマルチフィランメントを構成する単糸の一部が間欠的に融着した形態の仮撚糸であったが、10%伸長時の瞬間回復率、伸長弾性率とも低く、伸長回復性に劣った糸であった。また、筒編地の風合いはシャリ感が強く、風合いも硬いものであった。

[比較例2]

実施例3において、ポリトリメチレンテレフタレート延伸糸の代わりに、比較例1で用いた84dtex/36fの常圧カチオン可染タイプのポリエチレンテレフタレート・マルチフィラメントを用い、仮撚温度を220℃とした以外は、実施例3と同様にして融着仮撚糸を製造した。

得られた複合融着仮撚糸は、実施例3と同様にポリエチレンテレフタレート・マルチフィランメントの一部が融着した構造を有した仮撚糸であったが、10%伸長時の瞬間回復率、伸長弾性率とも低く、伸長回復性に劣った糸であった。また、筒編地の風合いは適度なシャリ感はあるものの、ベンベルグ特有のソフトな風合いがやや損なわれ硬い風合いのものであった。

実施例3において、ポリトリメチレンテレフタレート延伸糸の代わりに、比較例1で用いた84dtex/36fの常圧カチオン可染タイプのポリエチレンテレフタレート・マルチフィラメントを用い、仮撚温度を220℃とした以外は、実施例3と同様にして融着仮撚糸を製造した。

得られた複合融着仮撚糸は、実施例3と同様にポリエチレンテレフタレート・マルチフィランメントの一部が融着した構造を有した仮撚糸であったが、10%伸長時の瞬間回復率、伸長弾性率とも低く、伸長回復性に劣った糸であった。また、筒編地の風合いは適度なシャリ感はあるものの、ベンベルグ特有のソフトな風合いがやや損なわれ硬い風合いのものであった。

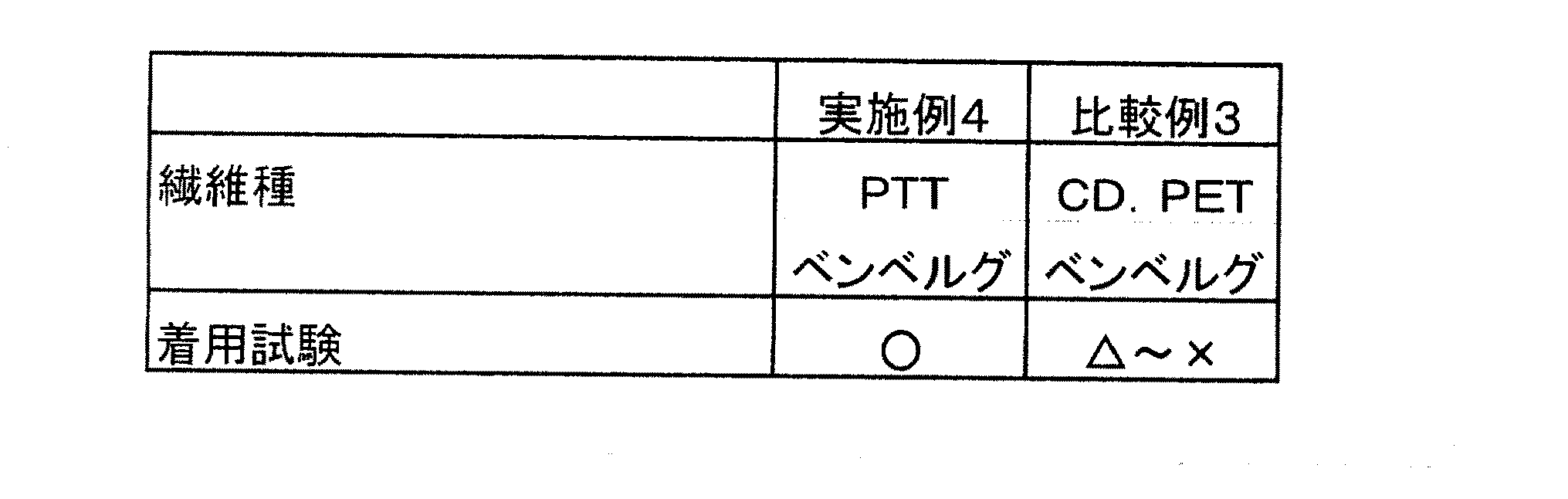

[実施例4]

実施例3で得られた複合融着仮撚糸を常法に従ってチーズ染色した後、横編機(コッポ社製、12ゲージ)に2本引き揃えて給糸し、天竺組織で横編地を作製し、長袖のセーターを作製した。

着用試験の結果を表2に示したが、被験者5人とも肘抜けの発生はなく、試験後も適度なフィット感を保ったままであった。

実施例3で得られた複合融着仮撚糸を常法に従ってチーズ染色した後、横編機(コッポ社製、12ゲージ)に2本引き揃えて給糸し、天竺組織で横編地を作製し、長袖のセーターを作製した。

着用試験の結果を表2に示したが、被験者5人とも肘抜けの発生はなく、試験後も適度なフィット感を保ったままであった。

[比較例3]

比較例2で得られた複合融着仮撚糸を用い、実施例4と同様にして長袖のセーターを作製した。

着用試験の結果を表2に示したが、被験者5人のうち3人のセーターで肘抜けが発生し、2人のセーターで肘部の変形がやや発生した。また、試験前と比較すると試験後はフィット感が明らかに低下していた。

比較例2で得られた複合融着仮撚糸を用い、実施例4と同様にして長袖のセーターを作製した。

着用試験の結果を表2に示したが、被験者5人のうち3人のセーターで肘抜けが発生し、2人のセーターで肘部の変形がやや発生した。また、試験前と比較すると試験後はフィット感が明らかに低下していた。

本発明の融着仮撚糸は、織物、編物(横編、丸編、経編)に有用であり、セーター、肌着、シャツ、パンツ、靴下、外衣等の衣料の分野や、その他各種資材分野で好適に利用することができる。

Claims (3)

- ポリトリメチレンテレフタレート系繊維を含有する仮撚糸であって、少なくとも部分的に融着部を有することを特徴とする融着仮撚糸。

- 前記融着仮撚糸の10%伸長時の瞬間回復率が50%以上であり、伸長弾性率が70%以上であることを特徴とする請求項1記載の融着仮撚糸。

- 請求項1または2に記載の融着仮撚糸を用いて得られる織編物。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112008A JP2005298980A (ja) | 2004-04-06 | 2004-04-06 | 融着仮撚糸 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004112008A JP2005298980A (ja) | 2004-04-06 | 2004-04-06 | 融着仮撚糸 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298980A true JP2005298980A (ja) | 2005-10-27 |

Family

ID=35330879

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004112008A Pending JP2005298980A (ja) | 2004-04-06 | 2004-04-06 | 融着仮撚糸 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298980A (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011106074A (ja) * | 2009-11-20 | 2011-06-02 | Seiren Co Ltd | 織物 |

| JP2015117444A (ja) * | 2013-12-19 | 2015-06-25 | ユニチカトレーディング株式会社 | 融着特性を有する仮撚捲縮糸 |

-

2004

- 2004-04-06 JP JP2004112008A patent/JP2005298980A/ja active Pending

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011106074A (ja) * | 2009-11-20 | 2011-06-02 | Seiren Co Ltd | 織物 |

| JP2015117444A (ja) * | 2013-12-19 | 2015-06-25 | ユニチカトレーディング株式会社 | 融着特性を有する仮撚捲縮糸 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3801562B2 (ja) | 紡績糸 | |

| JPWO2002074111A1 (ja) | 肌着 | |

| JP4292763B2 (ja) | 複合布帛およびその製造方法 | |

| JP2001303378A (ja) | 複合糸 | |

| JP4073273B2 (ja) | 交撚糸及び編み織物 | |

| JP3988422B2 (ja) | 複合布帛の製造方法 | |

| JP2005298980A (ja) | 融着仮撚糸 | |

| JP2008156762A (ja) | 複合加工糸およびその製造方法 | |

| JP2003239151A (ja) | 複合糸およびその糸を用いた布帛 | |

| JP3963774B2 (ja) | 織物 | |

| JP3680723B2 (ja) | 交織織物 | |

| JP2001279562A (ja) | 交編編地 | |

| JP2005009015A (ja) | 混用品 | |

| JP2003155647A (ja) | ラッセルレース | |

| JP2002069707A (ja) | 肌 着 | |

| JP2003336140A (ja) | 細幅織物 | |

| JP2006002305A (ja) | 緯編地 | |

| JP2006257632A (ja) | 複合布帛 | |

| JP2004003042A (ja) | カバリング糸及びその織編物 | |

| JP2004244731A (ja) | 紡績糸 | |

| JP2005299015A (ja) | 交編緯編地 | |

| JP2004308059A (ja) | 複合糸条 | |

| JP2002161443A (ja) | 捲縮糸 | |

| JP2006219796A (ja) | 織物 | |

| JP4130782B2 (ja) | 高密度織物 |