JP2005298855A - チタン合金とチタン合金製品およびそれらの製造方法 - Google Patents

チタン合金とチタン合金製品およびそれらの製造方法 Download PDFInfo

- Publication number

- JP2005298855A JP2005298855A JP2004113491A JP2004113491A JP2005298855A JP 2005298855 A JP2005298855 A JP 2005298855A JP 2004113491 A JP2004113491 A JP 2004113491A JP 2004113491 A JP2004113491 A JP 2004113491A JP 2005298855 A JP2005298855 A JP 2005298855A

- Authority

- JP

- Japan

- Prior art keywords

- titanium alloy

- powder

- alloy

- producing

- raw material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 229910001069 Ti alloy Inorganic materials 0.000 title claims abstract description 208

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 62

- 239000000843 powder Substances 0.000 claims abstract description 204

- 238000002844 melting Methods 0.000 claims abstract description 101

- 230000008018 melting Effects 0.000 claims abstract description 101

- 229910045601 alloy Inorganic materials 0.000 claims abstract description 64

- 239000000956 alloy Substances 0.000 claims abstract description 64

- 239000000203 mixture Substances 0.000 claims abstract description 63

- 239000010936 titanium Substances 0.000 claims abstract description 42

- 239000002245 particle Substances 0.000 claims abstract description 34

- 238000007711 solidification Methods 0.000 claims abstract description 33

- 230000008023 solidification Effects 0.000 claims abstract description 33

- 238000001816 cooling Methods 0.000 claims abstract description 3

- 239000002994 raw material Substances 0.000 claims description 68

- 238000010894 electron beam technology Methods 0.000 claims description 38

- 238000010438 heat treatment Methods 0.000 claims description 25

- 239000011812 mixed powder Substances 0.000 claims description 16

- 238000011282 treatment Methods 0.000 claims description 15

- 238000005245 sintering Methods 0.000 claims description 14

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 12

- 238000002156 mixing Methods 0.000 claims description 11

- 229910052719 titanium Inorganic materials 0.000 claims description 11

- 238000003754 machining Methods 0.000 claims description 5

- 239000000126 substance Substances 0.000 claims description 5

- 229910052720 vanadium Inorganic materials 0.000 claims description 4

- 238000005266 casting Methods 0.000 claims description 3

- 238000010298 pulverizing process Methods 0.000 claims description 3

- 238000000265 homogenisation Methods 0.000 claims description 2

- 239000004033 plastic Substances 0.000 claims description 2

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical group [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 claims description 2

- 238000000034 method Methods 0.000 abstract description 36

- 238000005204 segregation Methods 0.000 abstract description 12

- 239000000523 sample Substances 0.000 description 39

- 239000000047 product Substances 0.000 description 26

- 238000004090 dissolution Methods 0.000 description 22

- 239000000463 material Substances 0.000 description 19

- 238000000465 moulding Methods 0.000 description 17

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 7

- 238000004458 analytical method Methods 0.000 description 7

- 229910052802 copper Inorganic materials 0.000 description 7

- 239000010949 copper Substances 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 6

- 239000011651 chromium Substances 0.000 description 6

- 238000009694 cold isostatic pressing Methods 0.000 description 6

- 229910052760 oxygen Inorganic materials 0.000 description 6

- 239000004484 Briquette Substances 0.000 description 5

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 5

- 229910052804 chromium Inorganic materials 0.000 description 5

- 230000006698 induction Effects 0.000 description 5

- 229910052751 metal Inorganic materials 0.000 description 5

- 239000002184 metal Substances 0.000 description 5

- 229910052750 molybdenum Inorganic materials 0.000 description 5

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 4

- 239000000470 constituent Substances 0.000 description 4

- 238000001704 evaporation Methods 0.000 description 4

- 230000008020 evaporation Effects 0.000 description 4

- 238000005242 forging Methods 0.000 description 4

- 238000001513 hot isostatic pressing Methods 0.000 description 4

- 239000011572 manganese Substances 0.000 description 4

- 230000003647 oxidation Effects 0.000 description 4

- 238000007254 oxidation reaction Methods 0.000 description 4

- 239000001301 oxygen Substances 0.000 description 4

- 229910052715 tantalum Inorganic materials 0.000 description 4

- 238000002441 X-ray diffraction Methods 0.000 description 3

- 210000000988 bone and bone Anatomy 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000004453 electron probe microanalysis Methods 0.000 description 3

- 229910052735 hafnium Inorganic materials 0.000 description 3

- 229910052742 iron Inorganic materials 0.000 description 3

- 229910052748 manganese Inorganic materials 0.000 description 3

- 229910052757 nitrogen Inorganic materials 0.000 description 3

- 229910052718 tin Inorganic materials 0.000 description 3

- 229910052726 zirconium Inorganic materials 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- 229910052796 boron Inorganic materials 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000010891 electric arc Methods 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 238000000829 induction skull melting Methods 0.000 description 2

- 230000001678 irradiating effect Effects 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 229910052759 nickel Inorganic materials 0.000 description 2

- 229910052758 niobium Inorganic materials 0.000 description 2

- 239000011148 porous material Substances 0.000 description 2

- 238000005096 rolling process Methods 0.000 description 2

- 238000009958 sewing Methods 0.000 description 2

- 210000003625 skull Anatomy 0.000 description 2

- 239000004753 textile Substances 0.000 description 2

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 2

- 241000251468 Actinopterygii Species 0.000 description 1

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 241000052343 Dares Species 0.000 description 1

- 241000196324 Embryophyta Species 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 206010020751 Hypersensitivity Diseases 0.000 description 1

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910001257 Nb alloy Inorganic materials 0.000 description 1

- 241001122767 Theaceae Species 0.000 description 1

- 229910000883 Ti6Al4V Inorganic materials 0.000 description 1

- 229910010413 TiO 2 Inorganic materials 0.000 description 1

- 239000011358 absorbing material Substances 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 208000026935 allergic disease Diseases 0.000 description 1

- 230000007815 allergy Effects 0.000 description 1

- 238000005275 alloying Methods 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 238000010314 arc-melting process Methods 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000015271 coagulation Effects 0.000 description 1

- 238000005345 coagulation Methods 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000009770 conventional sintering Methods 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 238000013016 damping Methods 0.000 description 1

- 238000007456 delayed laparoscopic cholecystectomy Methods 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000011978 dissolution method Methods 0.000 description 1

- 238000005530 etching Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 239000002828 fuel tank Substances 0.000 description 1

- 238000009689 gas atomisation Methods 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000005484 gravity Effects 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000013067 intermediate product Substances 0.000 description 1

- 229910000765 intermetallic Inorganic materials 0.000 description 1

- 238000000462 isostatic pressing Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000005551 mechanical alloying Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 238000010309 melting process Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 238000003801 milling Methods 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 239000010970 precious metal Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 229910052706 scandium Inorganic materials 0.000 description 1

- 239000011163 secondary particle Substances 0.000 description 1

- 238000005480 shot peening Methods 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 239000000725 suspension Substances 0.000 description 1

- 238000009864 tensile test Methods 0.000 description 1

- 150000003609 titanium compounds Chemical class 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Landscapes

- Manufacture And Refinement Of Metals (AREA)

Abstract

【課題】多くのVa族元素を含有したチタン合金を溶製する方法を提供する。

【解決手段】本発明のチタン合金の製造方法は、少なくともVa族元素を含む合金元素群

と主な残部であるTiとからなる所望の全体組成に調製された平均粒径が1μm〜5mmの均一な原料粉末を、所望形状に固めた粉末固化体を加熱して溶解する溶解工程と、この溶解工程で溶解した合金溶湯を順次冷却して凝固させる凝固工程とを備え、凝固工程後に、全体100質量%としたときに前記Va族元素を合計で15〜60質量%含み、合金組成が部位によらずに実質的に均一なチタン合金が得られることを特徴とする。特定粒径の粉末からなる粉末固化体を溶解することで、高融点の合金元素を多量に含む場合でも、溶け残りが少なく、組成変動や凝固偏析等の著しく少ない均質なチタン合金が得られる。

【選択図】図3

【解決手段】本発明のチタン合金の製造方法は、少なくともVa族元素を含む合金元素群

と主な残部であるTiとからなる所望の全体組成に調製された平均粒径が1μm〜5mmの均一な原料粉末を、所望形状に固めた粉末固化体を加熱して溶解する溶解工程と、この溶解工程で溶解した合金溶湯を順次冷却して凝固させる凝固工程とを備え、凝固工程後に、全体100質量%としたときに前記Va族元素を合計で15〜60質量%含み、合金組成が部位によらずに実質的に均一なチタン合金が得られることを特徴とする。特定粒径の粉末からなる粉末固化体を溶解することで、高融点の合金元素を多量に含む場合でも、溶け残りが少なく、組成変動や凝固偏析等の著しく少ない均質なチタン合金が得られる。

【選択図】図3

Description

本発明は、Va族元素を比較的多く含む場合であっても、組成変動や凝固偏析が少なく

、均質なチタン合金が得られるチタン合金の製造方法およびそのチタン合金に関するものである。また、そのチタン合金を用いたチタン合金製品とその製造方法に関するものである。

、均質なチタン合金が得られるチタン合金の製造方法およびそのチタン合金に関するものである。また、そのチタン合金を用いたチタン合金製品とその製造方法に関するものである。

チタン合金は比強度に優れるため、航空、軍事、宇宙、深海探査、レーシング自動車等の分野で従来から使用されてきた。また、チタン合金は耐食性にも優れるので、腐食環境下にある化学プラントや海洋建築物等にも使用されてきた。さらに、その優れた耐アレルギー性の観点から、腕時計等の装身具などにもチタン合金が使用されている。このようなチタン合金として、例えば、Ti−5Al−2.5Sn(α合金)、Ti−6Al−4V(α−β合金)、Ti−13V−11Cr−3Al(β合金)等がある。

最近では、比強度や耐食性等に優れるのみならず、弾性等にも優れる新たなチタン合金が開発されており、例えば、生体適合品(例えば、人工骨等)、装身具(例えば、眼鏡のフレーム等)、スポーツ用品(例えば、ゴルフクラブ等)、スプリングなどに使用されつつある。このようなチタン合金やそれを使用したチタン合金製品の一例が下記の特許文献1〜4に開示されている。これらの特許文献で開示されているチタン合金は、従来の一般的なチタン合金と異なり、NbやTa等のVa族元素を多量に含有している。特許文献1

には、Ti−30Nb−15Ta(質量%)等の、Nb:15質量%超、Ta:6質量%超およびそれらの合計が20質量%〜60質量%といった、非常に多くのVa族元素を含

有したチタン合金が記載されている。以下、このようにVa族元素を多量に含有したチタ

ン合金を適宜「特定チタン合金」という。

には、Ti−30Nb−15Ta(質量%)等の、Nb:15質量%超、Ta:6質量%超およびそれらの合計が20質量%〜60質量%といった、非常に多くのVa族元素を含

有したチタン合金が記載されている。以下、このようにVa族元素を多量に含有したチタ

ン合金を適宜「特定チタン合金」という。

ここで、チタン合金の製造方法には、一般的に溶製法と焼結法とがある。溶製法は、言うまでもなく、Tiおよび合金元素を溶解させて凝固するものであるが、Tiは非常に活性な金属であるので、チタン合金の溶製には鉄系材料等とは異なる特殊な方法が採用される。具体的には、(消耗電極式)真空アーク溶解(VAR)、電子ビーム溶解(EB)、プラズマビーム溶解(PB)、インダクションスカル溶解(ISM)等が行われる。一般的な真空アーク溶解の場合を例にとり説明すると、先ず、粒径の大きな顆粒状のスポンジチタン(またはスクラップの破砕材)に合金元素を混合した混合物を加圧して消耗電極を成形する。次に、この消耗電極を真空雰囲気炉内にセットして、消耗電極と合金溶湯との間に高電圧を印加してアーク放電を起こさせ、その消耗電極自体を溶解させる。こうして得られた合金溶湯を水冷式の銅るつぼ内で凝固させてチタン合金インゴットを得ている。勿論、その合金溶湯を鋳型に注湯して凝固させれば鋳物が得られる。

一方、チタン合金の焼結を行う場合、先ず、素粉末または合金粉末を混合した混合粉末を加圧して粉末成形体とする。次に、この粉末成形体を不活性雰囲気の加熱炉内で加熱して焼結させて粉末焼結体とする。この粉末焼結体は内部に空孔を含むことが多いので、適宜、熱間鍛造等によって緻密化される。

Va族元素の含有量が比較的多いチタン合金を従来の溶製法で製造しようとした場合、

Va族元素は高融点であるため、安定した溶解条件の設定が困難で溶残りを生じ易い。こ

のため、Va族元素の濃度がチタン合金の部位によって大きく変動したり、合金元素やそ

の化合物が偏析したりして、均質なチタン合金を製造することは困難である。勿論、原料の溶解中に合金溶湯の積極的な撹拌等を行うこともできない。

Va族元素は高融点であるため、安定した溶解条件の設定が困難で溶残りを生じ易い。こ

のため、Va族元素の濃度がチタン合金の部位によって大きく変動したり、合金元素やそ

の化合物が偏析したりして、均質なチタン合金を製造することは困難である。勿論、原料の溶解中に合金溶湯の積極的な撹拌等を行うこともできない。

組成変動や凝固偏析の程度が大きい不均質なチタン合金は、本来予定した特性を発揮し得ないことが多い。例えば、引張強度や疲労強度が不十分であったり、予定した剛性が得られなかったり、特定組成のチタン合金が発揮する特異な現象が現れなかったりする。なお、上記特許文献1に記載されているように、高々数十g程度のボタンインゴットなら均質なチタン合金を溶製することができるかもしれないが、それは試験室レベルに過ぎず工業レベルではない。

一方、上記特許文献2〜4にも記載されているように、焼結法を採用すれば、組成変動や偏析の少ない均質な特定チタン合金を工業的に製造することも比較的容易である。しかし、焼結法の場合、焼結のために長時間の加熱を必要とし、さらには、焼結体の内部に存在する空孔を潰すために熱間鍛造等の緻密化を必要としたりする。このため、特定チタン合金の低コスト化を図るのは必ずしも容易ではない。また、焼結法の場合、大型のチタン合金塊を製造することは設備面の制約により必ずしも容易ではない。このため、十分な量の圧延コイルの製造等も困難である。

本発明は、このような事情に鑑みて為されたものである。すなわち、均質な特定チタン合金を工業的に、比較的低コストで量産できるチタン合金の製造方法およびそのチタン合金を提供することを目的とする。また、そのチタン合金を用いたチタン合金製品およびその製造方法も併せて提供することを目的とする。

なお、上記特許文献5には、電子ビーム溶解の出力を調整することで、チタンインゴット中の酸素量を制御できる旨が記載されている。また、上記特許文献6には、同じくチタンインゴット中の酸素量を制御するために、スポンジチタンの表面に酸化チタン粉末を焼結させた酸化チタン粉末焼結スポンジチタン粉末を原料粉末として使用することが記載されている。しかし、これらの特許文献では、あくまでも粉末自体へ電子ビームを照射し、原料粉末を溶解させて、酸素量を制御した純チタンのインゴットを得る方法を開示しているに過ぎない。従って、以下に説明するような本発明のチタン合金の製造方法等とは実質的に異なり、何ら関係がない。

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、Va族元素を多

く含むチタン合金であっても、適切な粉末固化体を介して溶製することで、各構成元素が均質なチタン合金が得られることを新たに見いだして本発明を完成するに至った。

く含むチタン合金であっても、適切な粉末固化体を介して溶製することで、各構成元素が均質なチタン合金が得られることを新たに見いだして本発明を完成するに至った。

(チタン合金の製造方法)

すなわち、本発明のチタン合金の製造方法は、少なくともVa族(バナジウム族)元素

を含む合金元素群と主な残部であるチタン(Ti)とからなる所望の全体組成に調製された平均粒径が1μm〜5mmの均一な原料粉末を、所望形状に固めた粉末固化体を加熱して溶解する溶解工程と、該溶解工程で溶解した合金溶湯を順次冷却して凝固させる凝固工程とを備え、該凝固工程後に、全体100質量%としたときに前記Va族元素を合計で1

5〜60質量%含み、合金組成が部位によらずに実質的に均一なチタン合金が得られることを特徴とする。

すなわち、本発明のチタン合金の製造方法は、少なくともVa族(バナジウム族)元素

を含む合金元素群と主な残部であるチタン(Ti)とからなる所望の全体組成に調製された平均粒径が1μm〜5mmの均一な原料粉末を、所望形状に固めた粉末固化体を加熱して溶解する溶解工程と、該溶解工程で溶解した合金溶湯を順次冷却して凝固させる凝固工程とを備え、該凝固工程後に、全体100質量%としたときに前記Va族元素を合計で1

5〜60質量%含み、合金組成が部位によらずに実質的に均一なチタン合金が得られることを特徴とする。

本発明の製造方法によれば、Va族元素の含有量が合計で15〜60質量%と多いチタ

ン合金であっても、溶製法によって、組成変動や凝固偏析等の少ない均質なものが得られ、しかも焼結法の場合に比べて低コストである。さらに、本発明の溶製法は、従来の焼結法より大きなチタン合金塊(インゴット)の製造が可能となり、工業的に利用し易い形態で高品質の特定チタン合金を広く提供できるようになる。その結果、本発明に係るチタン合金の用途も拡大し、そのチタン合金からチタン合金製品を製造する際の歩留り向上や低コスト化を図れる。

ン合金であっても、溶製法によって、組成変動や凝固偏析等の少ない均質なものが得られ、しかも焼結法の場合に比べて低コストである。さらに、本発明の溶製法は、従来の焼結法より大きなチタン合金塊(インゴット)の製造が可能となり、工業的に利用し易い形態で高品質の特定チタン合金を広く提供できるようになる。その結果、本発明に係るチタン合金の用途も拡大し、そのチタン合金からチタン合金製品を製造する際の歩留り向上や低コスト化を図れる。

ところで、Va族元素の含有量が多いにも拘わらず、本発明の製造方法によって均質な

チタン合金が得られる理由は、現状次のように考えられる。

チタン合金が得られる理由は、現状次のように考えられる。

本発明の製造方法は、従来の溶製法と異なり、スポンジチタンおよび合金元素の単なる混合物やその固化体を単純に直接溶解するものではない。本発明では、粒径が比較的細かくて組成的にほぼ均一な原料粉末(例えば、素粉末を均一に混合した混合素粉末)を固めた粉末固化体を予め形成しておき、その粉末固化体を加熱して溶解させている。この粉末固化体中では、従来の溶製法なら溶け残りを生じ易いVa族元素が細かな粒子状となって

存在しており、Va族元素は非常に溶け易い状態にある。このため、多量のVa族元素も

Tiと均一に合金化し易い。また、その溶解性も非常に安定しているから、溶解速度や溶解条件等によって合金溶湯の均質性が大きく影響を受けることもない。

存在しており、Va族元素は非常に溶け易い状態にある。このため、多量のVa族元素も

Tiと均一に合金化し易い。また、その溶解性も非常に安定しているから、溶解速度や溶解条件等によって合金溶湯の均質性が大きく影響を受けることもない。

こうして得られた均質な合金溶湯は、順次素早く凝固されていくため、凝固したチタン合金(インゴットまたは鋳物)も、その合金溶湯の均質性が継承されて組成的に均質な組織を形成する。こうして本発明の製造方法によれば、ベースとなるTiに比較して高密度(高比重)で高融点のVa族元素を多量に含有する場合であっても、組成変動や凝固偏析

の著しく少ない均質なチタン合金が得られたと考えられる。なお、チタン合金を溶製する場合、溶解から凝固までの時間が通常は短時間であるため、粉末固化体の均質性が合金溶湯の均質性へ継承されて、粉末固化体の均質性がチタン合金の均質性へ影響を及すことも考えれる。従って、粉末固化体中でも、各構成元素が均一に分布している方が好ましいことはいうまでもない。具体的には、所定粒径の素粉末等を均一に混合した原料粉末で粉末固化体を製作しておけば良い。この粉末固化体は、使用する溶解装置に適合した形状または寸法に適宜変更されるのが好ましい。

の著しく少ない均質なチタン合金が得られたと考えられる。なお、チタン合金を溶製する場合、溶解から凝固までの時間が通常は短時間であるため、粉末固化体の均質性が合金溶湯の均質性へ継承されて、粉末固化体の均質性がチタン合金の均質性へ影響を及すことも考えれる。従って、粉末固化体中でも、各構成元素が均一に分布している方が好ましいことはいうまでもない。具体的には、所定粒径の素粉末等を均一に混合した原料粉末で粉末固化体を製作しておけば良い。この粉末固化体は、使用する溶解装置に適合した形状または寸法に適宜変更されるのが好ましい。

本発明の製造方法では、粉末固化体の形成に使用する原料粉末の平均粒径を1μm〜5mmとしている。上述した理由から、原料粉末の粒径は、本来細かい程良いと考えられる。しかし、平均粒径が過小な粉末は入手困難で高コストである。また、凝集等によって2次粒子を形成し易く、各構成元素が均一に分布した均質な粉末固化体を得るのが難しくなる。そこで、原料粉末の平均粒径の下限値は、5μm、10μmさらには20μmであると、入手性、コスト、取扱い性等の点でより好ましい。

一方、原料粉末の平均粒径が過大になると、粉末固化体の部位によって組成的な偏りが生じ易くなり、チタン合金の組成的な均質性が低下するので好ましくない。原料粉末の平均粒径の上限値は、3mm、1mm、500μmさらには100μmであると好ましい。なお、本明細書でいう平均粒径はメジアン径である。メジアン径とは、粒子の累積が50%に相当する粒子径を意味する。

本発明の製造方法によれば、本来、Va族元素の合計量に拘わらず、均質なチタン合金

を得ることができる。さらに言えば、本発明は、主成分がTiであるチタン合金の製造方法としてのみならず、Nb等が主成分であるNb合金等の製造方法としても有効である。但し、本発明では、Va族元素の合計量が15〜60質量%のチタン合金を対象としてい

る。これは、Va族元素の合計量が過少の場合、本発明の製造方法に依るまでもなく、従

来の溶製法でもほぼ均質なチタン合金の製造が可能だからである。

を得ることができる。さらに言えば、本発明は、主成分がTiであるチタン合金の製造方法としてのみならず、Nb等が主成分であるNb合金等の製造方法としても有効である。但し、本発明では、Va族元素の合計量が15〜60質量%のチタン合金を対象としてい

る。これは、Va族元素の合計量が過少の場合、本発明の製造方法に依るまでもなく、従

来の溶製法でもほぼ均質なチタン合金の製造が可能だからである。

Va族元素の合計量が過多の場合、本発明の製造方法であっても凝固偏析が生じ易くな

り、チタン合金の均質性が低下し易くなる。不均質なチタン合金は、本来予定された特性が望めない。例えば、弾性の低下、密度上昇による比強度の低下、靱性や延性の低下等を生じる。Va族元素の下限値が20質量%、25質量%さらには30質量%であると、本

発明の製造方法はより効果的である。また、Va族元素の上限値が60質量%、55質量

%さらには50質量%であると、本発明の製造方法によって一層均質で特性に優れたチタン合金が得られる。

り、チタン合金の均質性が低下し易くなる。不均質なチタン合金は、本来予定された特性が望めない。例えば、弾性の低下、密度上昇による比強度の低下、靱性や延性の低下等を生じる。Va族元素の下限値が20質量%、25質量%さらには30質量%であると、本

発明の製造方法はより効果的である。また、Va族元素の上限値が60質量%、55質量

%さらには50質量%であると、本発明の製造方法によって一層均質で特性に優れたチタン合金が得られる。

本明細書でいう組成は、特に断らない限り、原料粉末の組成ではなく、最終的な結果物であるチタン合金の組成(チタン合金全体を100質量%としたときの組成)を基準に考えている。このため、原料粉末の組成と上記のチタン合金の組成とは一致する必要はない。例えば、溶解中に蒸発するTi量を見込んで、原料粉末中のTi量がチタン合金のTi量よりも多くても良い。

本発明でいうVa族元素は、V、NbおよびTaの1種または2種以上であるが、参考

までに、TiとVa族の各元素の密度および融点を次に示しておく。Tiは密度:4.5

0(g/cm3)で融点:1660℃、Vは密度:6.11(g/cm3)で融点:1890℃、Nbは密度:8.57(g/cm3)で融点:2468℃、Taは密度:16.65(g/cm3)で融点:2996℃である。また、本明細書では、元素の組成範囲を「x〜y%」という形態で示すが、これは特に断らない限り、下限値(x%)および上限値(y%)も含む。

までに、TiとVa族の各元素の密度および融点を次に示しておく。Tiは密度:4.5

0(g/cm3)で融点:1660℃、Vは密度:6.11(g/cm3)で融点:1890℃、Nbは密度:8.57(g/cm3)で融点:2468℃、Taは密度:16.65(g/cm3)で融点:2996℃である。また、本明細書では、元素の組成範囲を「x〜y%」という形態で示すが、これは特に断らない限り、下限値(x%)および上限値(y%)も含む。

本発明でいうチタン合金(またはチタン合金製品)は、全体に占めるTi量が限定されるものではない。Va族元素以外の主残部がTiであれば良い。このため、例えば、チタ

ン合金全体としてVa族元素量(例えば、Nb量)が最大であっても良い。敢えていうな

ら、本発明のチタン合金は、全体に占めるTiの組成が50原子%以上であると良い。ちなみに、Va族元素の含有量が仮に50質量%超であったとしても、Tiの含有量が50

原子%未満とは限らない。

ン合金全体としてVa族元素量(例えば、Nb量)が最大であっても良い。敢えていうな

ら、本発明のチタン合金は、全体に占めるTiの組成が50原子%以上であると良い。ちなみに、Va族元素の含有量が仮に50質量%超であったとしても、Tiの含有量が50

原子%未満とは限らない。

本発明でいう「合金組成が部位によらずに実質的に均一なチタン合金」とは、本来予定した優れた特性が得られる程度に均質なチタン合金という意味である。本発明の製造方法であっても、ミクロ的な組成変動や凝固偏析を皆無にすることは困難だからである。

(チタン合金製品の製造方法)

本発明は、上記チタン合金の製造方法に限らず、上記の溶解工程および凝固工程により得られたチタン合金(素材)に、さらに、塑性加工、機械加工、熱処理または化学処理からなる製品化工程を施してチタン合金製品を得ることを特徴とするチタン合金製品の製造方法として把握しても良い。

本発明は、上記チタン合金の製造方法に限らず、上記の溶解工程および凝固工程により得られたチタン合金(素材)に、さらに、塑性加工、機械加工、熱処理または化学処理からなる製品化工程を施してチタン合金製品を得ることを特徴とするチタン合金製品の製造方法として把握しても良い。

(チタン合金およびチタン合金製品)

本発明は、さらに、製造方法に限らず、上記の製造方法によって得られたチタン合金またはチタン合金製品としても把握できる。本発明のチタン合金は、前述の特許文献等に開示されたチタン合金と全体的な組成自体は同じであっても、それらの特許文献に開示された製造方法と異なる製造方法で得られることから、ミクロ的に観れば、当然に、組成変動や凝固偏析等の観点で従来のチタン合金と組織や組成が相違し得る。そしてこのような相違は、多かれ少なかれ、チタン合金の特性の相違として出現し得る。

本発明は、さらに、製造方法に限らず、上記の製造方法によって得られたチタン合金またはチタン合金製品としても把握できる。本発明のチタン合金は、前述の特許文献等に開示されたチタン合金と全体的な組成自体は同じであっても、それらの特許文献に開示された製造方法と異なる製造方法で得られることから、ミクロ的に観れば、当然に、組成変動や凝固偏析等の観点で従来のチタン合金と組織や組成が相違し得る。そしてこのような相違は、多かれ少なかれ、チタン合金の特性の相違として出現し得る。

なお、本発明に係るチタン合金は、チタン合金インゴット等の原素材に限らず、それに加工等を施したチタン合金製品をも含む概念である。また、チタン合金製品は、完成品や中間品に限らず、原素材を圧延、鍛造、展伸等した中間素材等をも含む。

発明の実施形態を挙げて、本発明をより詳しく説明する。なお、以下の実施形態を含め、本明細書で説明する内容は、本発明のチタン合金やチタン合金製品の製造方法のみならず、それらの製造方法により得られるチタン合金やチタン合金製品にも適宜適用できるものであることを断っておく。また、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なることを断っておく。

(1)原料粉末

原料粉末の全体組成は、Va族元素を少なくとも含む合金元素群およびTiからなる。

合金元素の種類や合金元素ごとの含有量は特に限定されないが、例えば、Nb:10〜45質量%、Ta:0〜30質量%、V:0〜7質量%%の範囲で調整されると良い。なお、前述したように、本明細書でいう組成割合は、特に断らない限り、目的とするチタン合金を100質量%としたものであって、原料粉末全体を100質量%としたものではない。溶製法によっては、溶製中にTiの蒸発等によって、チタン合金中のTi量が原料粉末中のTi量よりも少なくなってしまうことがある。逆に言えば、チタン合金中の合金元素量が原料粉末中の合金元素量よりも増加してしまうことがある。そこで、原料粉末を調製する際には、単にチタン合金の目標組成のみならず、溶製法の種類に応じて、適宜、原料粉末中のTi量を増加させておくと良い。具体的には、原料粉末中のTi量をチタン合金の目標組成よりも、1〜20質量%さらには3〜15質量%程度増加させると良い。

原料粉末の全体組成は、Va族元素を少なくとも含む合金元素群およびTiからなる。

合金元素の種類や合金元素ごとの含有量は特に限定されないが、例えば、Nb:10〜45質量%、Ta:0〜30質量%、V:0〜7質量%%の範囲で調整されると良い。なお、前述したように、本明細書でいう組成割合は、特に断らない限り、目的とするチタン合金を100質量%としたものであって、原料粉末全体を100質量%としたものではない。溶製法によっては、溶製中にTiの蒸発等によって、チタン合金中のTi量が原料粉末中のTi量よりも少なくなってしまうことがある。逆に言えば、チタン合金中の合金元素量が原料粉末中の合金元素量よりも増加してしまうことがある。そこで、原料粉末を調製する際には、単にチタン合金の目標組成のみならず、溶製法の種類に応じて、適宜、原料粉末中のTi量を増加させておくと良い。具体的には、原料粉末中のTi量をチタン合金の目標組成よりも、1〜20質量%さらには3〜15質量%程度増加させると良い。

原料粉末は、Va族元素およびTi以外に、IVa族元素(ZrやHf)やScの1種

以上を含有しても良い。これらの元素は、チタン合金の弾性、強度または靱性の向上に有効である。チタン合金全体を100質量%としたときに、それらの元素が、例えば、合計で20質量%以下さらには5〜15質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がない。含有量が過多になると、材料凝固偏析を生じ易くなり、得られたチタン合金の強度や靱性が低下し、また、コスト上昇等を招く。なお、Zr、HfまたはScは、Va族元素と作用上共通する部分が多いため、所定の範囲内でVa族元素をそれらの元素で置換しても良い。

以上を含有しても良い。これらの元素は、チタン合金の弾性、強度または靱性の向上に有効である。チタン合金全体を100質量%としたときに、それらの元素が、例えば、合計で20質量%以下さらには5〜15質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がない。含有量が過多になると、材料凝固偏析を生じ易くなり、得られたチタン合金の強度や靱性が低下し、また、コスト上昇等を招く。なお、Zr、HfまたはScは、Va族元素と作用上共通する部分が多いため、所定の範囲内でVa族元素をそれらの元素で置換しても良い。

原料粉末は、クロム(Cr)、モリブデン(Mo)、マンガン(Mn)、鉄(Fe)、コバルト(Co)またはニッケル(Ni)の1種類以上を含有しても良い。CrおよびMoは、チタン合金の強度や熱間鍛造性の向上に有効な元素である。熱間鍛造性の向上により、チタン合金の生産性や歩留まりも向上する。CrやMoは、チタン合金全体を100質量%としたときに、例えば、合計で1〜20質量%さらには3〜15質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がなく、過多になると、材料凝固偏析を生じ易くなる。Mn、Fe、CoまたはNiは、CrやMoと同様、チタン合金の強度と熱間鍛造性を向上させる元素である。チタン合金全体を100質量%としたときに、それらの元素が、例えば、合計で10質量%以下さらには2〜7質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がなく、過多になると、Tiとの間で金属間化合物を形成し、チタン合金の延性が低下してしまう。

原料粉末は、錫(Sn)を含有しても良い。チタン合金の強度を向上させるのに有効な元素である。Snは、チタン合金全体を100質量%としたときに、例えば、1〜10質量%さらには2〜8質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がなく、過多になるとチタン合金の延性が低下して加工性の低下を招く。

原料粉末は、アルミニウム(Al)を含有しても良い。Alはチタン合金の強度を向上させる有効な元素である。Alは、チタン合金全体を100質量%としたときに、例えば、0.3〜5質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がなく、過多になるとチタン合金の延性の低下を招く。

原料粉末は、酸素(O)、炭素(C)または窒素(N)を含有しても良い。O、CおよびNは、いずれも侵入型の固溶強化元素であり、チタン合金のα相を安定にし、強度向上に有効な元素である。チタン合金全体を100質量%としたときに、例えば、O:0.08〜0.6質量%さらには0.15〜0.45質量%、C:0.05〜1.0質量%さらにはC:0.1〜0.8質量%、N:0.05〜0.8質量%さらには0.1〜0.6質量%となるように原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がなく、過多になるとチタン合金の脆化を招招く。

原料粉末は、ホウ素(B)を含有しても良い。Bは、チタン合金の機械的特性と熱間加工性とを向上させる有効な元素である。Bは、チタン合金に殆ど固溶せず、そのほぼ全量がチタン化合物粒子(TiB粒子等)として析出する。この析出粒子が、チタン合金の結晶粒成長を著しく抑制して、チタン合金の組織を微細に維持するからである。Bは、チタン合金全体を100質量%としたときに、例えば、0.01〜1.0質量%となるように、原料粉末が調製されると好ましい。それらの含有量が過少ではその効果がなく、過多になると、高剛性の析出粒子が増加して、チタン合金の弾性や冷間加工性の低下を招く。

上述の各合金元素は、所定の範囲内で、任意に組合わせることができる。すなわち、所望するチタン合金の特性に応じて、Zr、Hf、Sc、Cr、Mo、Mn、Fe、Co、Ni、Sn、Al、O、C、N、Bを含む原料粉末を適宜調製すれば良い。

原料粉末は、素粉末(純金属粉末)を混合して混合素粉末でも良いし、素粉末および合金粉末を混合して混合粉末でも良いし、2種以上の合金粉末を混合した混合粉末でも良いし、1種の合金粉末のみで所望の全体組成が構成されても良い。すなわち、本発明で用いる原料粉末は、単一元素から主になる素粉末の2種以上を均一に混合して所望の全体組成に調製された混合素粉末でも良い。また、原料粉末は、単一元素から主になる素粉末の1種以上と複数元素からなる合金粉末の1種以上とを均一に混合しまたは合金粉末の2種以上を均一に混合して、前記全体組成に調製された混合粉末でも良い。さらには、原料粉末は、前記全体組成をもつチタン合金(例えば、リサイクル材)を破砕または粉砕してなるチタン合金粉(1種類の合金粉末)でも良い。もっとも、本発明の製造方法の場合、原料粉末には混合素粉末を用いるのが好ましい。組成調整が容易で、各元素粉末が均一に分散した粉末固化体が容易に得られ、ひいては均質なチタン合金を得易いからである。なお、「単一元素から主になる」素粉末は、不可避不純物の含有を許容するのは勿論のこと、Ti粉末のようにその粒子表面が酸化被膜(TiO2)等で被覆されている場合も許容される。

原料粉末が混合粉末(以下、「混合素粉末」を含む。)である場合、各種粉末の平均粒径は略同一である必要はない。すなわち、原料粉末は、平均粒径の異なる粉末を混合したものであっても良い。入手容易な市販の粉末をそのまま用いることで、チタン合金の低コスト化を図ることができる。但し、粉末固化体中における組成的な均質性を確保する上で、使用する粉末の平均粒径は近い方が望ましい。単に平均粒径が類似しているのみならず、粒径分布も近似している方が良い。さらには、粒径分布の幅も狭い方が好ましい。粒径分布の幅が狭いほど好ましいのは、1種のチタン合金粉を固めて粉末固化体とした場合であっても同様である。

原料粉末が混合粉末の場合、その構成粉末は、均一に混合されているのが良い。混合粉末が不均一では、粉末固化体ひいてはチタン合金も不均質となり易いからである。原料粉末の混合には、V型混合機、ボールミルおよび振動ミル、高エネルギーボールミル(例えば、アトライタ)等を使用できる。

原料粉末を構成する粒子の形状や製造方法は問わない。つまり、構成粒子は、略球状でも長粒状でも扁平状でも良い。原料粉末には、例えば、スポンジ粉末、水素化脱水素粉末、水素化粉末、アトマイズ粉末を使用できる。チタン合金粉の場合は、例えば、ガスアトマイズ法、REP法(回転電極法)、PREP法(プラズマ回転電極法)等により製造可能である。チタン合金粉は、インゴットやリサイクル材の水素粉砕やMA法(機械的合金化法)等によっても製造される。

なお、平均粒径が本発明の範囲内である限り、いわゆるスポンジチタンやブリケット等も本発明でいう粉末に含まれる。

(2)粉末固化体

粉末固化体は、上記原料粉末を固化させたものである。具体的には、例えば、前記原料粉末を加圧成形した粉末成形体、この粉末成形体を加熱して焼結させた粉末焼結体がある。

粉末固化体は、上記原料粉末を固化させたものである。具体的には、例えば、前記原料粉末を加圧成形した粉末成形体、この粉末成形体を加熱して焼結させた粉末焼結体がある。

粉末固化体として粉末成形体を使用すると、焼結に要する時間、費用、設備等を省略できるので、粉末焼結体よりもチタン合金の製造コストを低減し易い。但し、粉末成形体は、その成形圧または密度が過小であると、強度が不十分となり、破壊や崩壊し易く、ハンドリングが困難となる。そこで粉末成形体は、理論密度(ρ0)に対する嵩密度(ρ)の割合である相対密度(ρ/ρ0 x100%)が50%以上、65%以上さらには80%以上の高密度が好ましい。もっとも、過度な高密度成形は却って粉末成形体の製造コストを上昇させるので、その相対密度は90%以下さらには85%以下が好ましい。粉末成形体を加圧成形する成形工程には、例えば、金型成形、CIP成形(冷間静水圧プレス成形)、RIP成形(ゴム静水圧プレス成形)等を用いることができる。なお、金型成形は、所望形状のキャビティを備えた金型へ原料粉末を充填して加圧成形するものである。CIP成形やRIP成形は所定の容器に原料粉末を充填して加圧成形するものである。例えば、CIP成形を行う場合、その成形圧力を255〜460MPaとすると良い。

粉末固化体として粉末焼結体を使用すると、粉末成形体を使用した場合よりも溶解条件が安定化し、一層均質なチタン合金を得ることができる。なぜなら、粉末成形体を焼結させると、内在する空隙はほぼ独立空孔となり、粉末焼結体に吸着する水分等が低減されると共に焼結時に各合金元素とTiとの合金化が進行するからである。その粉末焼結体の相対密度は80%以上であると好ましい。

粉末焼結体は、粉末成形体を加熱炉等で加熱して焼結させても良いし、原料粉末をHIP(熱間静水圧プレス成形)等により焼結させても良い。焼結は、真空又は不活性ガスの雰囲気中で行うのが好ましい。処理温度および処理時間は、各成分元素が拡散し易い範囲(例えば、1200℃〜1600℃、0.5〜16時間)で行うのが良い。HIP法の場合、拡散が容易で原料粉末の変形抵抗が小さく、かつ容器と反応しにくい温度領域で行われることが好ましい。成形圧力は、充填した原料粉末のクリープ変形が可能な圧力(例えば、50〜200MPa)が良い。HIPの処理温度および処理時間は、各成分元素が拡散し易い範囲(例えば、900℃〜1300℃、1〜10時間)で行うのが良い。

粉末固化体は、溶解工程で使用する装置に応じた適切な形態とするのが良い。例えば、粉末固化体を消耗電極式真空アーク溶解する場合、その溶解装置に適合した形状の消耗電極に成形等するのが良い。粉末固化体は、ブロック状等よりも棒状または柱状の横長形状である程、溶解速度または凝固速度の調整が容易である。

(3)溶解工程および凝固工程

本発明の製造方法では、均質なチタン合金が得られる限り、その溶解工程および凝固工程の詳細を問わないが、TiはFe等と異なり非常に活性な金属であるから、チタン合金の溶製には通常、特殊な溶解方法が採用される。例えば、電子ビーム溶解、プラズマビーム溶解、真空アーク溶解、誘導加熱溶解(インダクションスカル)等である。上述した粉末固化体は、基本的に、これらの各種溶解方法にも用いることができる。例えば、本発明の溶解工程は、前記粉末固化体に電子ビーム(EB)を照射して該粉末固化体を溶解する電子ビーム溶解工程であっても良いし、その粉末固化体にプラズマビーム(PB)を照射して粉末固化体を溶解するプラズマビーム溶解工程であっても良い。また、本発明の溶解工程は、前記粉末固化体を消耗電極として粉末固化体と合金溶湯との間に高電圧を印可しアークを発生させて粉末固化体を溶解する真空アーク溶解(VAR)工程であっても良い。

本発明の製造方法では、均質なチタン合金が得られる限り、その溶解工程および凝固工程の詳細を問わないが、TiはFe等と異なり非常に活性な金属であるから、チタン合金の溶製には通常、特殊な溶解方法が採用される。例えば、電子ビーム溶解、プラズマビーム溶解、真空アーク溶解、誘導加熱溶解(インダクションスカル)等である。上述した粉末固化体は、基本的に、これらの各種溶解方法にも用いることができる。例えば、本発明の溶解工程は、前記粉末固化体に電子ビーム(EB)を照射して該粉末固化体を溶解する電子ビーム溶解工程であっても良いし、その粉末固化体にプラズマビーム(PB)を照射して粉末固化体を溶解するプラズマビーム溶解工程であっても良い。また、本発明の溶解工程は、前記粉末固化体を消耗電極として粉末固化体と合金溶湯との間に高電圧を印可しアークを発生させて粉末固化体を溶解する真空アーク溶解(VAR)工程であっても良い。

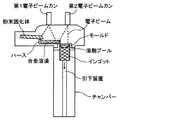

図1に、本発明の電子ビーム溶解工程を行える電子ビーム溶解装置の一例を示した。この電子ビーム溶解装置は、真空雰囲気に調整可能なチャンバー内に、溶解原料となる粉末固化体、水冷銅製のハース、水冷銅製のモールド、インゴットの引下装置が主に配設されている。また、チャンバーの上方には、第1電子ビームガンおよび第2電子ビームガンが配設されている。第1電子ビームガンは粉末固化体およびハースに向けて電子ビームを照射可能となっており、第2電子ビームガンはハースおよびモールドに向けて照射可能となっている。

この電子ビーム溶解装置によるチタン合金の溶製は次のようにする。先ず、チタン合金の酸化を抑止するために、チャンバー内を十分に真空引きする。この真空雰囲気(例えば、10-3〜10-4Pa)内で、円柱状に加圧成形された粉末固化体をチャンバーの上側横方向から供給する。そこへ第1電子ビームガンにより電子ビーム(例えば、出力:70〜80kW)を照射して、粉末固化体を連続溶解する。溶解した合金溶湯は、水冷銅製のハースに一時的に溜められる。第1電子ビームガンの電子ビームは、そのハースの合金溶湯へも照射されているので、合金溶湯の流動性はそのまま維持される(溶解工程)。この合金溶湯は、ハースに連なるモールドへ注湯される(注湯工程)。モールド内の合金溶湯へも第2電子ビームガンから電子ビーム(例えば、出力:40〜60kW)が照射される。このため、モールド上方には、合金溶湯の溶融プールが形成される。

この状態でモールドの底部を引下装置によって連続的に引下げていくと、モールド下方の合金溶湯が順次冷却、凝固されて、モールドの内形状(通常は、円筒状)に沿ったチタン合金のインゴット(鋳塊)が連続的に得られる。このインゴットの外径は、例えば100〜300mm程度である。なお、上述した電子ビームガンをプラズマビームガンに置換すれば、概略、プラズマビーム溶解装置となる。また、粉末固化体を溶解した合金溶湯はハースに留めることなく、モールド上に直接注湯する方法を採用することもできる。

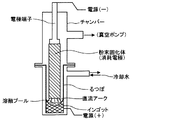

図2に、本発明の真空アーク溶解工程を行える消耗電極式真空アーク溶解装置の一例を示した。この消耗電極式真空アーク溶解装置は、真空雰囲気に調整可能なチャンバーと、そのチャンバーに設けた電極端子と、水冷銅製のるつぼと、消耗電極である粉末固化体およびるつぼの間に印加する直流高圧電源とから主になる。溶解原料である粉末固化体は、電極端子に固定され、消耗電極となる。直流高圧電源の負極はこの粉末固化体に接続され、その正極は銅製のるつぼに接続される。

この真空アーク溶解装置によるチタン合金の溶製は次にようにする。先ず、粉末固化体を電極端子にセットして、銅製のるつぼ内に吊り下げる。チタン合金の酸化を抑止するために、チャンバー内を十分に真空引きする。この真空雰囲気(例えば、10-3〜10-4Pa)内で、粉末固化体とるつぼとの間に直流高電圧(例えば、5000〜8000V)を印加する。すると、粉末固化体の下端部とるつぼ(合金溶湯の上面)との間でアーク放電が生じてアーク電流が流れる。このとき、消耗電極である粉末固化体が溶解する。この溶解した合金溶湯は、るつぼの上方に溶融プールを形成する。溶融プールの湯面は、粉末固化体の連続的な溶融と共に上昇していく。このとき、溶融プール下方にある合金溶湯はるつぼで冷却されて順次凝固していく。こうして、るつぼの内形状(通常は、円筒状)に沿ったチタン合金のインゴット(鋳塊)が連続的に得られる。

このような消耗電極式真空アーク溶解装置は、前述した電子ビーム溶解装置に比べて、溶解速度が一般的に大きく、大型のチタン合金インゴットを得易い。但し、溶解速度が過大になると、成分変動や凝固偏析を生じ易くもなる。そこで、上述した溶解を繰返し行っても良い。いわゆる、二次溶解または二回溶解である。真空アーク溶解を行う場合であれば、一次溶解で得られたチタン合金インゴットを上下反転させた消耗電極として再溶解させると、より均質なチタン合金を得易い。

勿論、溶解の回数は2回以上であっても良いが、生産性の低下やコスト高の要因となり好ましくない。そもそも本発明の製造方法によれば、高融点の合金元素を多量に含有する場合であっても、使用する粉末の粒径等を適切に選択、調整することで、一次溶解のみで均質なチタン合金が得られるからである。特に、上記電子ビーム溶解を行う場合には、一次溶解でも十分に均質なチタン合金が得られる。

これまで電子ビーム溶解装置や真空アーク溶解装置を使ってチタン合金を溶製する場合について説明したが、インダクションスカル等の誘導加熱溶解装置を使っても良い。誘導加熱溶解装置は、溶解速度が一般的に大きいのでチタン合金の量産性に優れる。

本発明の製造方法では、溶解工程中の溶解速度や凝固工程中の凝固速度を特には限定しないが、凝固速度(または溶解速度)は15kg/hr以上、20kg/hr以上さらには30kg/hr以上が好ましい。凝固速度が早いほど、均質なチタン合金が得られ、また、工業的な生産性が向上するからである。なお、本明細書でいう「溶解速度」は、単位時間あたりの溶解処理量と定義され、「凝固速度」は、単位時間あたりの凝固処理量と定義される。上述した電子ビーム溶解装置や真空アーク溶解装置を用いる場合であれば、溶解した合金溶湯が順次凝固するため、上記の溶解速度と凝固速度とはほぼ等しくなる。

(4)製品化工程

本発明の溶製法によって得られたチタン合金に、機械加工、熱処理、化学処理等の製品化工程を施してチタン合金製品とすることができる。本発明でいう機械加工には、単なる切削加工や研削加工、切断、ケミカルミーリング、ショットピーニング等の他、曲げ加工や成形加工も含まれる。成形加工には、熱間成形に限らず冷間成形も含まれ、プレス、鍛造、圧延、スエージ、コイニング等がある。さらには、その機械加工には、TIG溶接、ロウ付け、拡散接合等の接合処理も含まれる。熱処理には、溶体化処理、時効処理、均質化熱処理等がある。加熱温度、加熱時間、加熱雰囲気、ヒートパターン等の組合わせにより、種々の熱処理を施すことが可能である。表面処理には、陽極酸化処理、めっき処理、貴金属コーティング、エッチング、耐摩耗性向上を目的とした処理(TiN被膜、酸化、DLC被膜など)等がある。

本発明の溶製法によって得られたチタン合金に、機械加工、熱処理、化学処理等の製品化工程を施してチタン合金製品とすることができる。本発明でいう機械加工には、単なる切削加工や研削加工、切断、ケミカルミーリング、ショットピーニング等の他、曲げ加工や成形加工も含まれる。成形加工には、熱間成形に限らず冷間成形も含まれ、プレス、鍛造、圧延、スエージ、コイニング等がある。さらには、その機械加工には、TIG溶接、ロウ付け、拡散接合等の接合処理も含まれる。熱処理には、溶体化処理、時効処理、均質化熱処理等がある。加熱温度、加熱時間、加熱雰囲気、ヒートパターン等の組合わせにより、種々の熱処理を施すことが可能である。表面処理には、陽極酸化処理、めっき処理、貴金属コーティング、エッチング、耐摩耗性向上を目的とした処理(TiN被膜、酸化、DLC被膜など)等がある。

なお、本発明の製造方法の場合、敢て熱処理等を施すまでもなく、均質的なチタン合金を得ることができるが、組成や組織を均質化する均質化熱処理を施すと、チタン合金をより一層均質化できる。

(5)チタン合金およびチタン合金製品の形態および用途

本発明のチタン合金やチタン合金製品の形態等は一切問わない。例えば、チタン合金は、インゴットでも良いし、スラブ、ビレット、熱延コイル、冷延コイル、板材、管材、棒材、線材、鍛造材等の素材でも良いし、合金溶湯を鋳型に注湯し凝固させた鋳物で良い。チタン合金製品は、そのチタン合金に種々の加工や処理を施したものであって、中間加工品でも最終製品でも良い。

本発明のチタン合金やチタン合金製品の形態等は一切問わない。例えば、チタン合金は、インゴットでも良いし、スラブ、ビレット、熱延コイル、冷延コイル、板材、管材、棒材、線材、鍛造材等の素材でも良いし、合金溶湯を鋳型に注湯し凝固させた鋳物で良い。チタン合金製品は、そのチタン合金に種々の加工や処理を施したものであって、中間加工品でも最終製品でも良い。

チタン合金(チタン合金製品を含む)は、種々の用途を有し、例えば、産業機械、自動車、バイク、自転車、家電品、航空宇宙機器、船舶、装身具、スポーツ・レジャ用品、生体関連品、医療器材、玩具等に使用される。各種の用途や仕様に応じて、適切なチタン合金の組成が選択される。これまでに開発されてきた、Nb等のVa族元素を多量に含むチ

タン合金は、低剛性、高強度、高弾性、高い冷間加工性等の優れた特性をもつものが多い。この点を考慮すると、より具体的なチタン合金の用途として、次のようなものがある。自動車の(コイル)スプリング、装身具の一つである眼鏡フレーム、スポーツ・レジャ用品の一つであるゴルフクラブ(特にヘッドのフェース部分)、人工骨、人工関節、人工移植片、骨の固定具、歯科矯正ワイヤ、人工歯根等の生体関連製品、医療器械の機能部材(カテーテル、鉗子、弁等)、制振材または吸音材である。その他、各種素材(線材、棒材、角材、板材、箔材、繊維、織物等)、携帯品(時計(腕時計)、バレッタ(髪飾り)、ネックレス、ブレスレット、イヤリング、ピアス、指輪、ネクタイピン、ブローチ、カフスボタン、バックル付きベルト、ライター、万年筆のペン先、万年筆用クリップ、キーホルダー、鍵、ボールペン、シャープペンシル等)、携帯情報端末(携帯電話、携帯レコーダ、モバイルパソコン等のケース等)、エンジンバルブ用のスプリング、サスペンションスプリング、バンパー、ガスケット、ダイアフラム、ベローズ、ホース、ホースバンド、ピンセット、釣り竿、釣り針、釣り糸、縫い針、ミシン針、注射針、スパイク、金属ブラシ、椅子、ソファー、ベッド、クラッチ、バット、各種ワイヤ類、各種バインダ類、書類等クリップ、クッション材、各種メタルシール、エキスパンダー、トランポリン、各種健康運動機器、車椅子、介護機器、リハビリ機器、ブラジャー、コルセット、カメラボディー、シャッター部品、暗幕、カーテン、ブラインド、気球、飛行船、テント、各種メンブラン、ヘルメット、魚網、茶濾し、傘、消防服、防弾チョッキ、燃料タンク等の各種容器類、タイヤの内張り、タイヤの補強材、自転車のシャシー、ボルト、定規、各種トーションバー、ゼンマイ、動力伝動ベルト(CVTのフープ等)、音響機器(ヘッドフォン部品など)等である。

タン合金は、低剛性、高強度、高弾性、高い冷間加工性等の優れた特性をもつものが多い。この点を考慮すると、より具体的なチタン合金の用途として、次のようなものがある。自動車の(コイル)スプリング、装身具の一つである眼鏡フレーム、スポーツ・レジャ用品の一つであるゴルフクラブ(特にヘッドのフェース部分)、人工骨、人工関節、人工移植片、骨の固定具、歯科矯正ワイヤ、人工歯根等の生体関連製品、医療器械の機能部材(カテーテル、鉗子、弁等)、制振材または吸音材である。その他、各種素材(線材、棒材、角材、板材、箔材、繊維、織物等)、携帯品(時計(腕時計)、バレッタ(髪飾り)、ネックレス、ブレスレット、イヤリング、ピアス、指輪、ネクタイピン、ブローチ、カフスボタン、バックル付きベルト、ライター、万年筆のペン先、万年筆用クリップ、キーホルダー、鍵、ボールペン、シャープペンシル等)、携帯情報端末(携帯電話、携帯レコーダ、モバイルパソコン等のケース等)、エンジンバルブ用のスプリング、サスペンションスプリング、バンパー、ガスケット、ダイアフラム、ベローズ、ホース、ホースバンド、ピンセット、釣り竿、釣り針、釣り糸、縫い針、ミシン針、注射針、スパイク、金属ブラシ、椅子、ソファー、ベッド、クラッチ、バット、各種ワイヤ類、各種バインダ類、書類等クリップ、クッション材、各種メタルシール、エキスパンダー、トランポリン、各種健康運動機器、車椅子、介護機器、リハビリ機器、ブラジャー、コルセット、カメラボディー、シャッター部品、暗幕、カーテン、ブラインド、気球、飛行船、テント、各種メンブラン、ヘルメット、魚網、茶濾し、傘、消防服、防弾チョッキ、燃料タンク等の各種容器類、タイヤの内張り、タイヤの補強材、自転車のシャシー、ボルト、定規、各種トーションバー、ゼンマイ、動力伝動ベルト(CVTのフープ等)、音響機器(ヘッドフォン部品など)等である。

実施例を挙げて、本発明をより具体的に説明する。

A.試料の製造

試料No.1〜5および試料No.C1を以下のようにして製造した。

(1)試料No.1

平均粒径が20〜75μmのTi粉末、平均粒径が1〜30μmのVa族元素粉末(N

b粉末、Ta粉末)およびZr粉末の各種素粉末を用意した。Ti−30Nb−10Ta−5Zr(単位は質量%)をチタン合金の目標組成として、各素粉末を配合、混合して所望する全体組成の原料粉末(混合素粉末)を得た。原料粉末の混合にはアトライタまたはボールミルを用いて、各素粉末が均一分散するようにした(混合工程)。なお、原料粉末の全体組成は、溶製中に蒸発等によって減少するTi量を見込んで、Tiの割合を少し多くした。

A.試料の製造

試料No.1〜5および試料No.C1を以下のようにして製造した。

(1)試料No.1

平均粒径が20〜75μmのTi粉末、平均粒径が1〜30μmのVa族元素粉末(N

b粉末、Ta粉末)およびZr粉末の各種素粉末を用意した。Ti−30Nb−10Ta−5Zr(単位は質量%)をチタン合金の目標組成として、各素粉末を配合、混合して所望する全体組成の原料粉末(混合素粉末)を得た。原料粉末の混合にはアトライタまたはボールミルを用いて、各素粉末が均一分散するようにした(混合工程)。なお、原料粉末の全体組成は、溶製中に蒸発等によって減少するTi量を見込んで、Tiの割合を少し多くした。

その混合素粉末を圧力270MPaでCIP成形(冷間静水圧成形)して、φ100×300mmの円柱状の粉末成形体を得た(成形工程)。この粉末成形体の相対密度は、約80%であった。この粉末成形体を真空雰囲気の加熱炉中で1350℃x12時間加熱して焼結させた。得られた粉末焼結体の相対密度は約93%であった。

この粉末焼結体を図1に示した前述の電子ビーム溶解装置にセットしてチタン合金を溶製した。チャンバー内の真空度は10-3〜10-4Paとした。第1電子ビームガンの出力は78kW、第2電子ビームガンの出力は43kWとし、溶解速度を20kg/hrとした(電子ビーム溶解工程)。得られた合金溶湯を順次冷却、凝固させて、φ150mm、質量50kgのチタン合金インゴットを製造した(凝固工程)。

(2)試料No.2

試料No.2は、試料No.1の溶解速度を29kg/hrとして溶解したものであり、その他の条件は試料No.1の場合と同様にして溶製したものである。

試料No.2は、試料No.1の溶解速度を29kg/hrとして溶解したものであり、その他の条件は試料No.1の場合と同様にして溶製したものである。

(3)試料No.3

試料No.3は、チタン合金の目標組成をTi−36Nb−2Ta−3Zr(単位は質量%)として、試料No.1で使用した焼結前の粉末成形体を電子ビーム溶解装置にセットしてチタン合金を溶製したものである。その他の条件は試料No.1の場合と同様にして溶製したものである。

試料No.3は、チタン合金の目標組成をTi−36Nb−2Ta−3Zr(単位は質量%)として、試料No.1で使用した焼結前の粉末成形体を電子ビーム溶解装置にセットしてチタン合金を溶製したものである。その他の条件は試料No.1の場合と同様にして溶製したものである。

(4)試料No.4

試料No.4は、試料No.3と同様のTi−36Nb−2Ta−3Zr(単位は質量%)をチタン合金の目標組成として、図2に示す消耗電極式真空アーク溶解装置によりチタン合金を溶製したものである。消耗電極には、試料No.1の場合と同様に製造した粉末焼結体(φ160×300mm)を縦方向に3個連結したもの(φ160×900mm)を使用した。但し、原料粉末の全体組成はチタン合金の目標組成にほぼ一致させた。つまり、チタン合金の目標組成に対してTi粉末を増量させずに原料粉末を調製した。真空アーク溶解は溶解速度が比較的大きいので、溶解中のTiの蒸発量が比較的少ないからである。

試料No.4は、試料No.3と同様のTi−36Nb−2Ta−3Zr(単位は質量%)をチタン合金の目標組成として、図2に示す消耗電極式真空アーク溶解装置によりチタン合金を溶製したものである。消耗電極には、試料No.1の場合と同様に製造した粉末焼結体(φ160×300mm)を縦方向に3個連結したもの(φ160×900mm)を使用した。但し、原料粉末の全体組成はチタン合金の目標組成にほぼ一致させた。つまり、チタン合金の目標組成に対してTi粉末を増量させずに原料粉末を調製した。真空アーク溶解は溶解速度が比較的大きいので、溶解中のTiの蒸発量が比較的少ないからである。

消耗電極式真空アーク溶解装置のチャンバー内の真空度は10-3Paとした。消耗電極への印加電圧は80V、アーク電流は8000A、溶解速度は500kg/hrとして消耗電極を溶解した(真空アーク溶解工程)。得られた合金溶湯を順次冷却、凝固して一次のインゴットを得た(凝固工程)。このインゴットを上下反転させて再び消耗電極式真空アーク溶解装置にセットし、2回目の溶解および凝固を行った。こうしてφ210mm、質量100kgのチタン合金インゴットを製造した。

(5)試料No.5

試料No.5は、ほぼTi−36Nb−2Ta−3Zr(単位は質量%)の組成をもつチタン合金を破砕または粉砕した粗いブリケット(3〜5mm)を成形したブリケット成形体を図1の電子ビーム溶解装置にセットしてチタン合金を溶製した。その他の条件は試料No.1の場合とほぼ同様であるが、溶解速度は10kg/hrで溶製した。

試料No.5は、ほぼTi−36Nb−2Ta−3Zr(単位は質量%)の組成をもつチタン合金を破砕または粉砕した粗いブリケット(3〜5mm)を成形したブリケット成形体を図1の電子ビーム溶解装置にセットしてチタン合金を溶製した。その他の条件は試料No.1の場合とほぼ同様であるが、溶解速度は10kg/hrで溶製した。

なお、上記合金ブリケットは、試料No.1の製造に使用した粉末焼結体を鍛伸、熱間圧延して直径φ3〜9mmの線材とした後、その線材を10〜30mmに切断して製造した。

(6)試料No.C1

試料No.C1は、ほぼTi−30Nb−10Ta−5Zr(単位は質量%)の組成となるように各合金元素のブリケット(10〜15mm塊状)を混合したブリケットを原料として用いたものである。この原料粉末から試料No.1の場合と同様に成形した成形体を図1の電子ビーム溶解装置にセットしてチタン合金を溶製した。このとき、チャンバー内の真空度は10-3〜10-4Pa、第1電子ビームガンの出力は79kW、第2電子ビームガンの出力は56kWとし、溶解速度は35kg/hrとした。こうして、φ200mm、質量100kgのチタン合金インゴットを溶製した。

試料No.C1は、ほぼTi−30Nb−10Ta−5Zr(単位は質量%)の組成となるように各合金元素のブリケット(10〜15mm塊状)を混合したブリケットを原料として用いたものである。この原料粉末から試料No.1の場合と同様に成形した成形体を図1の電子ビーム溶解装置にセットしてチタン合金を溶製した。このとき、チャンバー内の真空度は10-3〜10-4Pa、第1電子ビームガンの出力は79kW、第2電子ビームガンの出力は56kWとし、溶解速度は35kg/hrとした。こうして、φ200mm、質量100kgのチタン合金インゴットを溶製した。

B.試料の測定

(1)上記各試料の直径方向横断面から切り出した分析試験片(20x20x10mm)について、蛍光X線により組成分析をした。その結果を表1に示す。

(1)上記各試料の直径方向横断面から切り出した分析試験片(20x20x10mm)について、蛍光X線により組成分析をした。その結果を表1に示す。

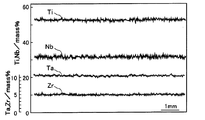

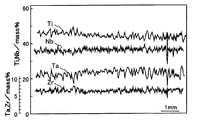

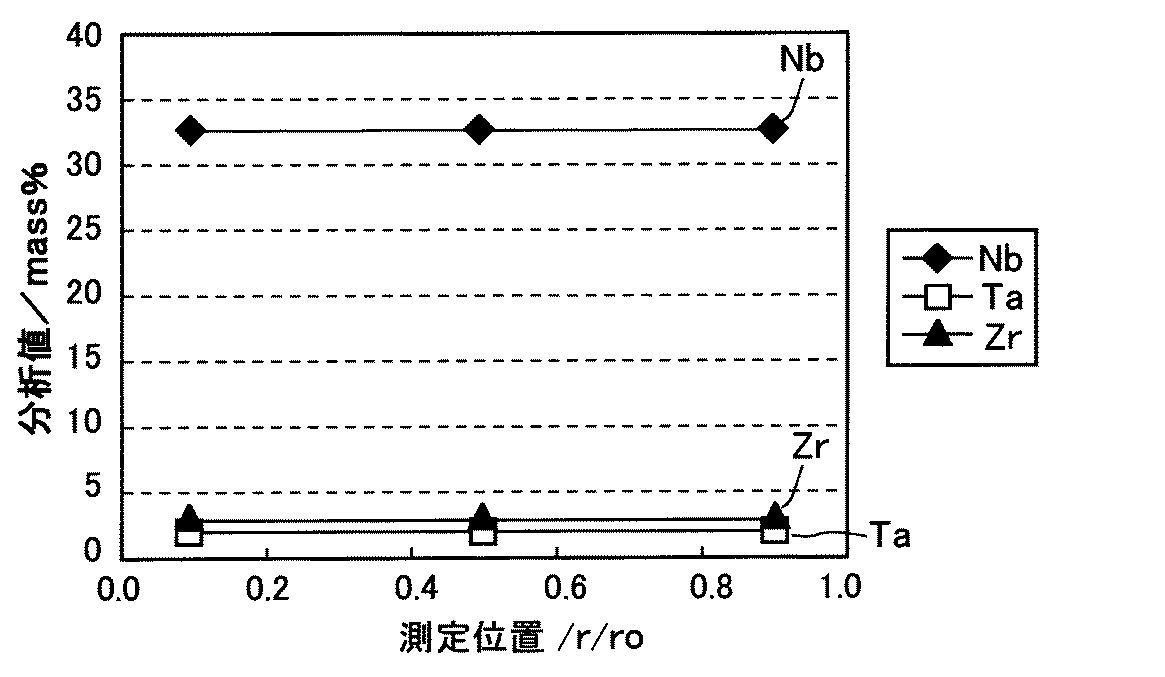

(2)試料No.1および試料No.C1についてはEPMA分析(Electron Probe MicroAnalyser)を行った。それらの結果を図3および図4にそれぞれ示す。

(3)試料No.3〜5の各直径方向横断面から分析試験片を切り出し、その分析試験片の異なった半径位置における成分を分析して、各試料の組成変動を調べた。その結果を図5〜7にそれぞれ示す。

(4)各試料のインゴットを熱間鍛伸した後に熱間圧延して、φ9.5mmのコイル材を製造した。これらの熱間圧延材から引張試験片を製作して、それぞれの機械的性質を測定した。それらの結果も併せて表1に示した。

C.評価

(1)試料No.1〜5のように、本発明の製造方法を用いて溶製したチタン合金は、いずれも部位に依らず安定した組成を示すことが分かった。一方、試料No.C1のように粒径の粗いブリケットを用いた場合、組成変動が激しく、組成は不安定であった。

(1)試料No.1〜5のように、本発明の製造方法を用いて溶製したチタン合金は、いずれも部位に依らず安定した組成を示すことが分かった。一方、試料No.C1のように粒径の粗いブリケットを用いた場合、組成変動が激しく、組成は不安定であった。

(2)試料No.1〜5のチタン合金の機械的性質はいずれも良好で安定していた。具体的には、伸びや絞りが大きく、冷間加工性に優れることが確認された。また、引張強度も800〜1000MPaと高強度であり、縦弾性係数(ヤング率)は50〜70GPa程度と低剛性であった。このことから、それらのチタン合金は非常に高弾性なものであることがわかる。

一方、試料No.C1のチタン合金は、引張強度が800MPa以下と低く、縦弾性係数(ヤング率)は70GPa以上と高剛性であった。

Claims (14)

- 少なくともVa族(バナジウム族)元素を含む合金元素群と主な残部であるチタン(T

i)とからなる所望の全体組成に調製された平均粒径が1μm〜5mmの均一な原料粉末を、所望形状に固めた粉末固化体を加熱して溶解する溶解工程と、

該溶解工程で溶解した合金溶湯を順次冷却して凝固させる凝固工程とを備え、

該凝固工程後に、全体100質量%としたときに前記Va族元素を合計で15〜60質

量%含み、合金組成が部位によらずに実質的に均一なチタン合金が得られることを特徴とするチタン合金の製造方法。 - 前記原料粉末は、単一元素から主になる素粉末の2種以上を均一に混合して前記全体組成に調製された混合素粉末である請求項1に記載のチタン合金の製造方法。

- 前記原料粉末は、単一元素から主になる素粉末の1種以上と複数元素からなる合金粉末の1種以上とを均一に混合しまたは該合金粉末の2種以上を均一に混合して、前記全体組成に調製された混合粉末である請求項1に記載のチタン合金の製造方法。

- 前記原料粉末は、前記全体組成をもつチタン合金を破砕または粉砕してなるチタン合金粉である請求項1に記載のチタン合金の製造方法。

- 前記粉末固化体は、前記原料粉末を加圧して成形した粉末成形体または該粉末成形体を加熱して焼結させた粉末焼結体である請求項1に記載のチタン合金の製造方法。

- 前記粉末成形体は、理論密度(ρ0)に対する嵩密度(ρ)の割合である相対密度(ρ/ρ0 x100%)が50%以上である請求項5に記載のチタン合金の製造方法。

- 前記溶解工程は、前記粉末固化体に電子ビームを照射して該粉末固化体を溶解する電子ビーム溶解工程または該粉末固化体にプラズマビームを照射して該粉末固化体を溶解するプラズマビーム溶解工程である請求項1に記載のチタン合金の製造方法。

- 前記溶解工程は、前記粉末固化体を消耗電極として該粉末固化体と前記合金溶湯との間に高電圧を印可しアークを発生させて該粉末固化体を溶解する真空アーク溶解工程である請求項1に記載のチタン合金の製造方法。

- 前記溶解工程は、凝固速度が15kg/hr以上である請求項1に記載のチタン合金の製造方法。

- 前記凝固工程後に得られるチタン合金は、チタン合金インゴットまたはチタン合金鋳物である請求項1に記載のチタン合金の製造方法。

- 請求項1に記載の製造方法により得られたことを特徴とするチタン合金。

- 請求項1に記載の製造方法により得られたチタン合金に、さらに、塑性加工、機械加工、熱処理または化学処理からなる製品化工程を施してチタン合金製品を得ることを特徴とするチタン合金製品の製造方法。

- 前記熱処理は、前記チタン合金をさらに均質化する均質化熱処理である請求項12に記載のチタン合金製品の製造方法。

- 請求項12の製造方法により得られたことを特徴とするチタン合金製品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113491A JP2005298855A (ja) | 2004-04-07 | 2004-04-07 | チタン合金とチタン合金製品およびそれらの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004113491A JP2005298855A (ja) | 2004-04-07 | 2004-04-07 | チタン合金とチタン合金製品およびそれらの製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005298855A true JP2005298855A (ja) | 2005-10-27 |

Family

ID=35330768

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004113491A Pending JP2005298855A (ja) | 2004-04-07 | 2004-04-07 | チタン合金とチタン合金製品およびそれらの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005298855A (ja) |

Cited By (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007332399A (ja) * | 2006-06-12 | 2007-12-27 | Toho Titanium Co Ltd | チタン合金の製造方法 |

| JP2010189735A (ja) * | 2009-02-19 | 2010-09-02 | Toyota Motor Corp | チタン合金 |

| JP2013245398A (ja) * | 2012-05-29 | 2013-12-09 | Toho Titanium Co Ltd | チタンインゴットの製造方法 |

| KR101443965B1 (ko) * | 2012-09-07 | 2014-09-29 | 세종대학교산학협력단 | 콜로니 경계 내에 비스무스 또는 납을 함유하는 티타늄-철 합금 |

| JP2016185562A (ja) * | 2015-03-27 | 2016-10-27 | 株式会社神戸製鋼所 | 高融点活性金属の合金からなる鋳塊の製造方法および製造装置 |

| US9573192B2 (en) | 2013-09-25 | 2017-02-21 | Honeywell International Inc. | Powder mixtures containing uniform dispersions of ceramic particles in superalloy particles and related methods |

| JP7041778B1 (ja) | 2021-07-29 | 2022-03-24 | 日本ピストンリング株式会社 | チタン合金の製造方法 |

| KR102389566B1 (ko) * | 2020-10-26 | 2022-04-22 | 한국생산기술연구원 | 나노입자 분산강화 복합 분말용 잉곳 및 그 제조 방법 |

| JP2022093316A (ja) * | 2020-12-11 | 2022-06-23 | 日立金属株式会社 | 溶解原料の製造方法、および溶解原料 |

| CN115213405A (zh) * | 2022-07-15 | 2022-10-21 | 陕西斯瑞新材料股份有限公司 | 一种高耐压铜铬触头材料的制备方法 |

| WO2023032265A1 (ja) * | 2021-09-03 | 2023-03-09 | 日本ピストンリング株式会社 | チタン合金、及びチタン合金の製造方法 |

| CN116043049A (zh) * | 2022-12-16 | 2023-05-02 | 西安超晶科技股份有限公司 | 一种钛合金复合材料的制备方法 |

| CN116377283A (zh) * | 2023-04-14 | 2023-07-04 | 西北有色金属研究院 | 一种高钽含量钛钽合金铸锭的制备方法 |

| CN116618685A (zh) * | 2023-07-26 | 2023-08-22 | 赣州海盛硬质合金有限公司 | 一种精密加工用合金数控刀片及其制备工艺 |

| CN117107111A (zh) * | 2022-05-13 | 2023-11-24 | 南京理工大学 | 一种高强韧钛合金及其制备方法 |

| CN117161402A (zh) * | 2023-11-02 | 2023-12-05 | 宝鸡拓普达钛业有限公司 | 基于选区激光熔化的钛合金制造效率提高方法及系统 |

| CN117802351A (zh) * | 2024-02-29 | 2024-04-02 | 成都先进金属材料产业技术研究院股份有限公司 | 高强耐蚀钛合金管材及其制备方法 |

| CN117910886A (zh) * | 2024-03-19 | 2024-04-19 | 宝鸡核力材料科技有限公司 | 应用于钛合金熔炼下的熔炼效果智能分析方法及系统 |

| CN118308627A (zh) * | 2024-04-08 | 2024-07-09 | 暨南大学 | 高强低模钛合金及其高频振荡激光-感应复合增材制造方法 |

| CN120696432A (zh) * | 2025-08-28 | 2025-09-26 | 西安欧中材料科技股份有限公司 | 一种利用多级梯度转速PREP工艺制备低偏析Ti80合金粉末的方法、低偏析钛合金制件及应用 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60165328A (ja) * | 1984-02-06 | 1985-08-28 | Osaka Titanium Seizo Kk | 高融点活性金属溶製用消耗電極の製造方法 |

| JPS619529A (ja) * | 1984-06-22 | 1986-01-17 | Toho Titanium Co Ltd | Nb−Ti合金溶製用消耗電極 |

| JPH01184239A (ja) * | 1988-01-19 | 1989-07-21 | Sumitomo Metal Ind Ltd | 高融点金属を含むチタン合金消耗電極 |

-

2004

- 2004-04-07 JP JP2004113491A patent/JP2005298855A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60165328A (ja) * | 1984-02-06 | 1985-08-28 | Osaka Titanium Seizo Kk | 高融点活性金属溶製用消耗電極の製造方法 |

| JPS619529A (ja) * | 1984-06-22 | 1986-01-17 | Toho Titanium Co Ltd | Nb−Ti合金溶製用消耗電極 |

| JPH01184239A (ja) * | 1988-01-19 | 1989-07-21 | Sumitomo Metal Ind Ltd | 高融点金属を含むチタン合金消耗電極 |

Cited By (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007332399A (ja) * | 2006-06-12 | 2007-12-27 | Toho Titanium Co Ltd | チタン合金の製造方法 |

| JP2010189735A (ja) * | 2009-02-19 | 2010-09-02 | Toyota Motor Corp | チタン合金 |

| JP2013245398A (ja) * | 2012-05-29 | 2013-12-09 | Toho Titanium Co Ltd | チタンインゴットの製造方法 |

| KR101443965B1 (ko) * | 2012-09-07 | 2014-09-29 | 세종대학교산학협력단 | 콜로니 경계 내에 비스무스 또는 납을 함유하는 티타늄-철 합금 |

| US9573192B2 (en) | 2013-09-25 | 2017-02-21 | Honeywell International Inc. | Powder mixtures containing uniform dispersions of ceramic particles in superalloy particles and related methods |

| US10391554B2 (en) | 2013-09-25 | 2019-08-27 | Honeywell International Inc. | Powder mixtures containing uniform dispersions of ceramic particles in superalloy particles and related methods |

| JP2016185562A (ja) * | 2015-03-27 | 2016-10-27 | 株式会社神戸製鋼所 | 高融点活性金属の合金からなる鋳塊の製造方法および製造装置 |

| KR102389566B1 (ko) * | 2020-10-26 | 2022-04-22 | 한국생산기술연구원 | 나노입자 분산강화 복합 분말용 잉곳 및 그 제조 방법 |

| JP2022093316A (ja) * | 2020-12-11 | 2022-06-23 | 日立金属株式会社 | 溶解原料の製造方法、および溶解原料 |

| JP7484875B2 (ja) | 2020-12-11 | 2024-05-16 | 株式会社プロテリアル | 溶解原料の製造方法、および溶解原料 |

| JP7041778B1 (ja) | 2021-07-29 | 2022-03-24 | 日本ピストンリング株式会社 | チタン合金の製造方法 |

| JP2023019489A (ja) * | 2021-07-29 | 2023-02-09 | 日本ピストンリング株式会社 | チタン合金の製造方法 |

| JP2023020858A (ja) * | 2021-07-29 | 2023-02-09 | 日本ピストンリング株式会社 | チタン合金の製造方法 |

| WO2023032265A1 (ja) * | 2021-09-03 | 2023-03-09 | 日本ピストンリング株式会社 | チタン合金、及びチタン合金の製造方法 |

| JPWO2023032265A1 (ja) * | 2021-09-03 | 2023-03-09 | ||

| CN117107111A (zh) * | 2022-05-13 | 2023-11-24 | 南京理工大学 | 一种高强韧钛合金及其制备方法 |

| CN115213405B (zh) * | 2022-07-15 | 2023-05-12 | 陕西斯瑞新材料股份有限公司 | 一种高耐压铜铬触头材料的制备方法 |

| CN115213405A (zh) * | 2022-07-15 | 2022-10-21 | 陕西斯瑞新材料股份有限公司 | 一种高耐压铜铬触头材料的制备方法 |

| CN116043049B (zh) * | 2022-12-16 | 2024-06-07 | 西安超晶科技股份有限公司 | 一种钛合金复合材料的制备方法 |

| CN116043049A (zh) * | 2022-12-16 | 2023-05-02 | 西安超晶科技股份有限公司 | 一种钛合金复合材料的制备方法 |

| CN116377283A (zh) * | 2023-04-14 | 2023-07-04 | 西北有色金属研究院 | 一种高钽含量钛钽合金铸锭的制备方法 |

| CN116377283B (zh) * | 2023-04-14 | 2024-06-11 | 西北有色金属研究院 | 一种高钽含量钛钽合金铸锭的制备方法 |

| CN116618685A (zh) * | 2023-07-26 | 2023-08-22 | 赣州海盛硬质合金有限公司 | 一种精密加工用合金数控刀片及其制备工艺 |

| CN116618685B (zh) * | 2023-07-26 | 2023-09-26 | 赣州海盛硬质合金有限公司 | 一种精密加工用合金数控刀片及其制备工艺 |

| CN117161402A (zh) * | 2023-11-02 | 2023-12-05 | 宝鸡拓普达钛业有限公司 | 基于选区激光熔化的钛合金制造效率提高方法及系统 |

| CN117161402B (zh) * | 2023-11-02 | 2024-02-23 | 宝鸡拓普达钛业有限公司 | 基于选区激光熔化的钛合金制造效率提高方法及系统 |

| CN117802351A (zh) * | 2024-02-29 | 2024-04-02 | 成都先进金属材料产业技术研究院股份有限公司 | 高强耐蚀钛合金管材及其制备方法 |

| CN117802351B (zh) * | 2024-02-29 | 2024-06-04 | 成都先进金属材料产业技术研究院股份有限公司 | 高强耐蚀钛合金管材及其制备方法 |

| CN117910886B (zh) * | 2024-03-19 | 2024-05-28 | 宝鸡核力材料科技有限公司 | 应用于钛合金熔炼下的熔炼效果智能分析方法及系统 |

| CN117910886A (zh) * | 2024-03-19 | 2024-04-19 | 宝鸡核力材料科技有限公司 | 应用于钛合金熔炼下的熔炼效果智能分析方法及系统 |

| CN118308627A (zh) * | 2024-04-08 | 2024-07-09 | 暨南大学 | 高强低模钛合金及其高频振荡激光-感应复合增材制造方法 |

| CN120696432A (zh) * | 2025-08-28 | 2025-09-26 | 西安欧中材料科技股份有限公司 | 一种利用多级梯度转速PREP工艺制备低偏析Ti80合金粉末的方法、低偏析钛合金制件及应用 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005298855A (ja) | チタン合金とチタン合金製品およびそれらの製造方法 | |

| KR100417943B1 (ko) | 티탄 합금 및 이의 제조방법 | |

| US7261782B2 (en) | Titanium alloy having high elastic deformation capacity and method for production thereof | |

| JP4304897B2 (ja) | 高弾性変形能を有するチタン合金およびその製造方法 | |

| CN111549270B (zh) | 一种低密度高强度高塑性的高熵合金材料及其制备方法 | |

| US20200158123A1 (en) | Alloy article, method for manufacturing said alloy article, product formed of said alloy article, and fluid machine having said product | |

| JP2007084888A (ja) | チタン合金の製造方法 | |

| JPWO2000077267A1 (ja) | チタン合金およびその製造方法 | |

| CN110418688A (zh) | 高碳含量钴基合金 | |

| JP2002332531A (ja) | チタン合金およびその製造方法 | |

| US20240068074A1 (en) | Titanium alloy and methods of manufacture | |

| JP5855435B2 (ja) | α+β型またはβ型チタン合金およびその製造方法 | |

| JP5759426B2 (ja) | チタン合金及びその製造方法 | |

| JP2007113120A (ja) | チタン合金およびその製造方法 | |

| JP2019516017A (ja) | チタン、アルミニウム、ニオビウム、バナジウム、及びモリブデンのbcc材料、並びにそれから製造される生成物 | |

| JPWO2013058338A1 (ja) | ニッケル基金属間化合物複合焼結材料およびその製造方法 | |

| EP4166259B1 (en) | Metal powder for additive manufacturing | |

| CN105671345B (zh) | 一种微米级Ti‑Nb‑Ta‑Zr合金丝的制备方法 | |

| JP2021138978A (ja) | Co基合金構造体およびその製造方法 | |

| JP7716231B2 (ja) | 多元系合金からなる粉末及び成形体 | |

| JP2022110396A (ja) | チタン合金材及びその製造方法 | |

| JP3799474B2 (ja) | チタン合金製ボルト | |

| JP2003055747A (ja) | 焼結工具鋼及びその製造方法 | |

| JP4301657B2 (ja) | 高強度焼結合金鋼の製造方法 | |

| CN105420553B (zh) | 镍铬合金及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Effective date: 20061227 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A131 | Notification of reasons for refusal |

Effective date: 20091126 Free format text: JAPANESE INTERMEDIATE CODE: A131 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100316 |