JP2005294325A - 基板製造方法及び基板製造装置 - Google Patents

基板製造方法及び基板製造装置 Download PDFInfo

- Publication number

- JP2005294325A JP2005294325A JP2004103372A JP2004103372A JP2005294325A JP 2005294325 A JP2005294325 A JP 2005294325A JP 2004103372 A JP2004103372 A JP 2004103372A JP 2004103372 A JP2004103372 A JP 2004103372A JP 2005294325 A JP2005294325 A JP 2005294325A

- Authority

- JP

- Japan

- Prior art keywords

- ingot

- condenser lens

- substrate manufacturing

- distance

- laser beam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Laser Beam Processing (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Abstract

【課題】 切り屑なしに短時間で容易にインゴットから多数枚の薄い基板を剥離して得ることが可能な基板製造方法と、それに用いる基板製造装置を提供する。

【解決手段】 集光レンズ6でレーザー光2の集光点をインゴット7の内部に合わせ、そのレーザー光2でインゴット7を相対的に走査することにより、インゴット7の内部に多光子吸収による面状の加工領域8を形成する。そして、インゴット7の表面から集光レンズ6までの距離を段階的に大きくすることにより、インゴット7の内部に複数の面状の加工領域8を形成する。その加工領域8を剥離面とし、インゴット7の一部を基板として剥離する。

【選択図】 図1

【解決手段】 集光レンズ6でレーザー光2の集光点をインゴット7の内部に合わせ、そのレーザー光2でインゴット7を相対的に走査することにより、インゴット7の内部に多光子吸収による面状の加工領域8を形成する。そして、インゴット7の表面から集光レンズ6までの距離を段階的に大きくすることにより、インゴット7の内部に複数の面状の加工領域8を形成する。その加工領域8を剥離面とし、インゴット7の一部を基板として剥離する。

【選択図】 図1

Description

本発明は基板製造方法及び基板製造装置に関するものであり、例えば、インゴットから非常に薄いガラス基板やシリコン基板を得るための基板製造方法及び基板製造装置に関するものである。

インゴットから基板を製造する方法の1つとして、半導体デバイス用ウエハの製造方法が知られている。その方法では、例えばSi(シリコン)結晶又はGaAs(ガリウムヒ素)結晶から成る円柱状又は角柱状のインゴットを物理的に切断することによってウエハが作製される。インゴットの切断には、ダイヤモンドブレードソーやワイヤーソーを用いた切削加工が一般に採用されているが、ダイヤモンドブレードソーでは枚葉処理に時間がかかるため、現在では複数のワイヤーソーで複数のウエハを同時に作製する方法が主流になっている。しかしながらこれらの切削加工による方法では、100μm以下の薄いウエハを得ることが困難である。また、インゴット加工時の取り代の無駄が多く、インゴットから切り屑が生じてしまう。このような問題を解決するために、レーザー光や超音波等を利用した基板製造方法が特許文献1〜3で提案されている。

特許文献1には、紫外線のエキシマレーザー光を連続発振するエキシマレーザー装置と、エキシマレーザー光をシリコンインゴット表面に集光照射する集光光学系と、を備えた切断装置で、シリコンインゴットを長手方向と垂直に切断する技術が提案されている。連続発振したエキシマレーザー光はシリコンインゴット表面に集光照射され、その結果、局所的に温度上昇が発生する。その温度上昇により生じた熱応力でインゴットを割断することにより、シリコン基板を作製する。

特許文献2には、超音波の焦点をインゴットの表面より内側にくるように超音波発振器を配置し、集中させた超音波の焦点部分でインゴットを破壊し、超音波発振器を移動させることによって、切断面より表面の部分を基板として剥離する技術が提案されている。また特許文献3には、半導体結晶基板に対し、その主表面から水素負イオンを注入することにより水素高濃度層(水素高濃度層は深さ方向の水素濃度プロファイルにおいて主表面から深さ5μm以上の位置に濃度ピークを有する。)を形成した後、その水素高濃度層で半導体結晶基板から半導体薄膜を剥離する技術が提案されている。

なお、レーザー加工に関する技術として、特許文献4,5記載の方法が知られている。特許文献4記載の方法は、材料を通過する高エネルギー密度ビームの焦点を材料内の位置に合わせ、材料を局所的にイオン化させることにより、対象物内に局所的な加工領域を形成するマーキング方法である。特許文献5記載の方法は、ウエハ状の加工対象物の内部にレーザー光の集光点を合わせてレーザー照射することによって、加工対象物の内部に多光子吸収による改質領域を形成し、切断の起点となる領域を形成して加工対象物を切断する方法である。

特開2002−184724号公報

特開平8−39500号公報

特開2003−17723号公報

特許第3029045号公報

特許第3408805号公報

しかしながら、特許文献1〜5に記載されている技術には以下のような問題がある。特許文献1記載の切断技術においてはシリコン結晶の面方位が重要であり、インゴット材料が雲母状でないと切断は困難である。特許文献2記載の切断技術の場合、超音波は波長が長いためパワーが弱く、加工領域が形成されるレベルに超音波を集中させることは困難である。特許文献3記載の半導体薄膜の製造技術においては、例えば厚さ30μm以上の基板を作製する場合、水素負イオンの注入エネルギーを極めて高くしなければならず、基板に大きなダメージを与えてしまう。したがって、厚さ30μm以上の基板を製造することは困難である。

また、特許文献4,5記載の方法は薄い基板の製造に適していない。しかも、特許文献4記載の方法はガラスに対してのみ有効であり、シリコン等の半導体材料から成るインゴットには適用できない。特許文献5記載の方法は、ウエハ状のシリコンを切断するには有効であるが、その方法で柱状のシリコンインゴットをウエハ状にスライスすることはできない。

本発明はこのような状況に鑑みてなされたものであって、その目的は、切り屑なしに短時間で容易にインゴットから多数枚の薄い基板を剥離して得ることが可能な基板製造方法と、それに用いる基板製造装置を提供することにある。

上記目的を達成するために、第1の発明の基板製造方法は、集光レンズでレーザー光の集光点をインゴットの内部に合わせ、そのレーザー光でインゴットを相対的に走査することにより、インゴットの内部に多光子吸収による面状の加工領域を形成し、その加工領域を剥離面としインゴットの一部を基板として剥離する基板製造方法であって、前記インゴットの表面から前記集光レンズまでの距離を段階的に大きくすることにより、インゴットの内部に複数の前記面状の加工領域を形成することを特徴とする。

第2の発明の基板製造方法は、上記第1の発明において、前記複数の面状の加工領域を形成した後、その加工領域での劈開又は加工領域の溶解により、前記基板の剥離を行うことを特徴とする。

第3の発明の基板製造方法は、上記第1又は第2の発明において、前記インゴットの表面から前記集光レンズまでの距離が一定になるような調整手段を設置することを特徴とする。

第4の発明の基板製造方法は、上記第3の発明において、前記調整手段は、前記集光レンズでレーザー光の集光点をインゴットの内部に合わせる前に、前記インゴットの表面から前記集光レンズまでの距離、又は前記インゴットの表面の少なくとも3点で形成される平面から前記集光レンズまでの距離が一定になるように、前記集光レンズに対するインゴットの表面の相対的な傾きを調整する手段であることを特徴とする。

第5の発明の基板製造方法は、上記第1〜第4のいずれか1つの発明において、前記インゴットの表面から前記集光レンズまでの距離を段階的に大きくする毎にレーザー光のエネルギーを大きくするか、又はレーザー光のエネルギーを一定の大きさに保ちながら前記インゴットの表面から前記集光レンズまでの距離を段階的に大きくすることを特徴とする。

第6の発明の基板製造方法は、上記第1〜第5のいずれか1つの発明において、前記インゴットの厚さを以下の式(i)で表される厚さ以下とすることを特徴とする。

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。

第7の発明の基板製造方法は、上記第1〜第6のいずれか1つの発明において、前記レーザー光がパルスレーザー光であり、そのパルス幅が1μs以下であることを特徴とする。

第8の発明の基板製造方法は、上記第1〜第7のいずれか1つの発明において、前記インゴットがシリコンから成り、前記レーザー光の波長が800nm以上であることを特徴とする。

第9の発明の基板製造装置は、レーザー光を発振するレーザー光発振装置と、前記レーザー光をインゴットに対して集光させる集光レンズと、前記レーザー光に対するインゴットの相対位置を変化させる第1移動手段と、前記集光レンズに対するインゴットの相対位置を変化させる第2移動手段と、を備え、前記集光レンズでインゴットの内部に集光点が合わされたレーザー光を前記第1移動手段でインゴットに対して相対的に走査させることにより、インゴットの内部に多光子吸収による面状の加工領域を形成し、前記インゴットの表面から前記集光レンズまでの距離を前記第2移動手段で段階的に大きくすることにより、前記面状の加工領域をインゴットの内部に複数形成することを特徴とする。

第10の発明の基板製造装置は、上記第9の発明において、前記インゴットの表面から前記集光レンズまでの距離が一定になるような調整手段を更に備えたことを特徴とする。

第11の発明の基板製造装置は、上記第10の発明において、前記調整手段は、前記インゴットの表面から前記集光レンズまでの距離が段階的に大きくなる毎に、前記レーザー光発振装置から発振されるレーザー光のエネルギーが大きくなるか、又は前記インゴットの表面から前記集光レンズまでの距離が段階的に大きくなっても、前記レーザー光発振装置から発振されるレーザー光のエネルギーが一定の大きさに保たれる手段であることを特徴とする。

第12の発明の基板製造装置は、上記第9〜第11のいずれか1つの発明において、前記インゴットの厚さを以下の式(i)で表される厚さ以下とすることを特徴とする。

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。

第13の発明の基板製造装置は、上記第9〜第12のいずれか1つの発明において、前記レーザー光発振装置から発振されるレーザー光が、パルス幅1μs以下のパルスレーザー光であることを特徴とする。

第14の発明の基板製造装置は、上記第9〜第13のいずれか1つの発明において、前記インゴットがシリコンから成り、前記レーザー光発振装置から発振されるレーザー光の波長が800nm以上であることを特徴とする。

本発明によれば、インゴットの表面から前記集光レンズまでの距離を段階的に大きくすることにより、インゴットの内部に複数の面状の加工領域を形成する構成になっているため、切り屑なしに短時間で容易にインゴットから多数枚の薄い基板を剥離して得ることができる。特に、レーザー照射と基板の剥離とを交互に行う必要がないため、製造時間を大幅に短縮することができる。また、本発明に係る基板製造方法や基板製造装置を使用すれば、1つのインゴットから複数枚の100μm厚程度の薄い基板を得ることが可能である。例えば、ガラスインゴットからは非常に薄いガラス基板を得ることができ、液晶のTFTパネルや薄膜太陽電池の基材として用いることが可能である。シリコンインゴットからは非常に薄いシリコン基板を得ることができ、ICやシリコン太陽電池の基材として用いることが可能である。

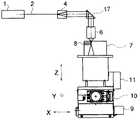

以下、本発明に係る基板製造方法及び基板製造装置の実施の形態を、図面を参照しつつ説明する。図1に、第1の実施の形態に係る基板製造装置の概略構成を示す。図1において、1はレーザー光発振装置、2は加工用のレーザー光、3はビームスプリッター、4はビーム整形光学系、5はビームスプリッター、6は集光レンズ、7は柱形のインゴット、8は加工領域、9はXステージ、10はYステージ、11はZステージ、12は傾斜ステージ、13はCCD(Charge Coupled Device)カメラ、14はHe−Neレーザー光源、15は調整用のレーザー光、16は反射部材である。なお、Xステージ9,Yステージ10,Zステージ11の各移動方向は、互いに直交するX方向,Y方向,Z方向である。したがって、後述する加工領域8はXY平面に対して平行に形成される。

図1に示す基板製造装置は、主要な構成要素として、レーザー光2を発振するレーザー光発振装置1と、レーザー光2をインゴット7に対して集光させる集光レンズ6と、レーザー光2に対するインゴット7の相対位置を変化させるX,Yステージ9,10と、集光レンズ6に対するインゴット7の相対位置を変化させるZステージ11と、を備えている。X,Yステージ9,10は、第1移動手段としてX,Y方向へ移動可能に構成されており、X,Y方向への移動によってレーザー光2をインゴット7に対して相対的に走査させる。したがって、集光レンズ6でインゴット7の内部に集光点が合わされたレーザー光2を、X,Yステージ9,10でX,Y方向に走査させることにより、インゴット7の内部に多光子吸収による面状の加工領域8を形成することができる。Zステージ11は、第2移動手段としてZ方向へ移動可能に構成されており、Z方向への移動によってインゴット7の表面から集光レンズ6までの距離Zを段階的に大きくする。したがって、その距離Zが大きくなる毎に上記面状の加工領域8を形成することにより、インゴット7の内部に複数の面状の加工領域8を形成することができる。

また、図1に示す基板製造装置は、インゴット7の表面から集光レンズ6までの距離Zが一定になるように(つまりインゴット7の表面がXY平面に対して平行な状態になるように)、集光レンズ6に対するインゴット7の表面の相対的な傾きを調整する調整手段を備えている。その調整手段は、傾斜ステージ12,CCDカメラ13,He−Neレーザー光源14等で構成されている。He−Neレーザー光源14は、レーザー光15を放射するレーザー装置である。傾斜ステージ12はインゴット7の傾き角度を変化させるために傾斜可能(矢印R)に構成されており、CCDカメラ13はインゴット7で反射したレーザー光15をモニタするための受光装置である。なお、インゴット7の表面状態に応じて、インゴット7の表面の少なくとも3点で形成される平面から集光レンズ6までの距離Zが一定になるように(つまりインゴット7の表面の少なくとも3点で形成される平面がXY平面に対して平行な状態になるように)、集光レンズ6に対するインゴット7の表面の相対的な傾きを調整するように構成してもよい。また、Zステージと連動したオートフォーカス機能を設け、Zステージまたは集光レンズの位置を調整することにより、集光レンズ6とインゴット7表面間の距離を一定に保つようにしてもよい。

次に、上記基板製造装置を使用して行う基板製造方法を説明する。まず、製造する基板の材料となるインゴット7を、傾斜ステージ12上にセットする。この傾斜ステージ12は、X,Y,Zステージ9,10,11上に搭載されている。上述したように、傾斜ステージ12は傾斜可能に構成されており、X,Y,Zステージ9,10,11は、X,Y,Z方向へそれぞれ移動可能に構成されている。したがってインゴット7は、X,Y,Z方向への位置調整と傾斜調整とが可能である。なお、各ステージ9〜12の移動によってインゴット7にブレが発生しないように、傾斜ステージ12に対するインゴット7の固定を確実にしておく必要がある。

傾斜ステージ12上にインゴット7をセットしたら、集光レンズ6に対するインゴット7の表面の相対的な傾きを、前述した調整手段を使用して調整する。ここでまず、ビームスプリッター3等を用いて、He−Neレーザー光源14とレーザー光発振装置1とを光軸が一致するように調整しておく。この調整が完了したら、He−Neレーザー光源14からレーザー光15を発振させる。レーザー光15は、反射部材16,ビームスプリッター3で反射され、ビーム整形光学系4を透過することにより所定サイズの平行光となる。そして、ビームスプリッター5で反射された後、集光レンズ6を通過することによってインゴット7の表面に照射される。インゴット7で反射されたレーザー光15は、集光レンズ6とビームスプリッター5を透過して、CCDカメラ13に入射する。

レーザー光15がCCDカメラ13に入射することにより、インゴット7の表面でのレーザー光15のスポット状態がCCDカメラ13で観察可能となる。Zステージ11の移動と傾斜ステージ12の傾き調整を行うことにより、レーザー光15のスポット径が所定位置で最も小さくなるようにする(このときインゴット7の表面に集光レンズ6の焦点が合った状態とする。)。その結果、集光レンズ6とインゴット7との間隔が集光レンズ6のワーキングディスタンスと一致するように設定され、また、インゴット7の表面から集光レンズ6までの距離Zが一定になる(このときインゴット7の表面がXY平面に対して平行な状態になる)。なお、上記調整手段を用いた調整は手動操作により行ってもよく、自動操作により行ってもよい。

次に、インゴット7の表面から集光レンズ6までの距離Zが初期値Z0となるように、Zステージ11を上昇させる。本実施の形態では、これをZステージ11を上昇させることにより行うが、集光レンズ6を下降させることにより行ってもよい。また、初期値Z0は理想的には0であるが、集光レンズ6とインゴット7の表面との接触を防ぐ必要があるので、インゴット7の表面の平面度やZステージ11のZ方向への移動による上下方向のブレ等を考慮した数値に設定する必要がある。

Zステージ11を所定の場所に移動させた後、レーザー光発振装置1からレーザー光2を発振させる。レーザー光2はビームスプリッター3を透過した後、ビーム整形光学系4に入射する。このビーム整形光学系4は、ビームエキスパンダー,DOE(Diffractive Optical Element)等の光学素子で構成され、レーザー光2のビーム径や面内強度分布等を調整するために、必要に応じて配置される。ビーム整形光学系4を通過することにより所定サイズの平行光となったレーザー光2は、ビームスプリッター5で反射された後、集光レンズ6に入射する。

レーザー光2は、集光レンズ6を通過することによって、インゴット7内部の所定の位置に集光される。レーザー光2の集光点付近は多光子吸収によって局所的に加熱され、原子間の結合が切断されやすい状態に加工される。例えばインゴット7がシリコンから成る場合には、シリコン結合が切断されやすい状態に加工される。レーザー光2の集光点をインゴット7内部に持つためには、レーザー光2がインゴット7の材料に対して半透明から透明である必要があり、また、集光性を良好にするような条件を採用することが望ましい。例えばインゴット7がシリコンから成る場合、レーザー光2の波長が800nm以上であることが望ましく、集光性を考慮するとレーザー光2の波長が2μm以下であることが望ましい。集光性は集光レンズ6にも依存する。したがって集光レンズ6としては、高NA(numerical aperture)であって集光特性が良好なレンズ、例えば赤外用の高倍率対物レンズを用いることが望ましい。また、レーザー光2をパルスレーザー光とし、そのパルス幅を1μs以下とするのが望ましい。この条件を満たすことにより、加工に必要なエネルギーを得ることができる。

次に、X,Yステージ9,10をX,Y方向に移動させることにより、レーザー光2でインゴット7を相対的に走査すると、インゴット7の内部に多光子吸収による面状の加工領域8が形成される。本実施の形態では上記XY走査において集光レンズ6は移動しないが、インゴット7の位置固定状態において集光レンズ6をX,Y方向に移動させてもよく、集光レンズ6とインゴット7の双方をX,Y方向に移動させてもよい。また、X,Yステージ9,10の代わりに回転ステージを用い、集光レンズ6をインゴット7の中心から外周に向けて移動させてもよく、あるいは集光レンズ6を外周から中心に向けて移動させてもよい。

上記のようにして面状の加工領域8を1面形成したら、次にZステージ11を下降させることによって、インゴット7の表面から集光レンズ6までの距離Zを所定量Z1だけ大きくする。そして再び、X,Yステージ9,10をX,Y方向に移動させることにより、レーザー光2でインゴット7を相対的に走査する。この第2のXY走査により、第2の面状の加工領域8が形成される。その後も同様に、Zステージ11を所定量Z1ずつ下降させてXY走査を行う。つまり、インゴット7の表面から集光レンズ6までの距離Zを段階的に大きくすることにより、インゴット7の内部に複数の面状の加工領域8を形成する。インゴット7の表面から集光レンズ6までの距離Zの値は、最大でも集光レンズ6のワーキングディスタンスよりも小さくする必要があるので、ワーキングディスタンスの大きい集光レンズ6を用いる方が好ましい。

本実施の形態では、インゴット7の表面から集光レンズ6までの距離Zを段階的に大きくすることにより、インゴット7の内部に複数の面状の加工領域8を形成しているが、これとは逆に、インゴット7の表面から集光レンズ6までの距離Zを段階的に小さくした場合でも、インゴット7の内部に複数の面状の加工領域8を形成することは可能である。しかしその場合、既に形成されている面状の加工領域8をレーザー光2が通過することになるため、レーザー光2が不作為に屈折したり散乱したりして、形成される面状の加工領域8の状態が不均一になってしまう。

インゴット7の表面から集光レンズ6までの距離Zを段階的に大きくする毎にレーザー光2のエネルギーを大きくするか、又はレーザー光2のエネルギーを一定の大きさに保ちながらインゴット7の表面から集光レンズ6までの距離Zを段階的に大きくすることが好ましい。例えば、距離Zを段階的に大きくする毎にレーザー光2のパルスエネルギーを大きくすると、インゴット7の表面から近い面状の加工領域8ほどインゴット7を構成する原子間の結合を大きなエネルギーで切断することになる。その結果、加工領域8を剥離面としインゴット7の一部を基板として剥離しやすくなる。つまり、後で述べる枚葉にウエハを得る方法を用いる場合、剥離が行いやすくなる。レーザー光2のパルスエネルギーを距離Zによらず同じにした場合でも、レーザー光2がインゴット7を通過する距離が長くなるほどレーザー光2の減衰が大きくなるため、インゴット7の表面から近い面状の加工領域8ほどインゴット7を構成する原子間の結合を大きなエネルギーで切断することになる。したがって、上記と同様に剥離が行いやすくなる。

上記のようにして複数の面状の加工領域8を形成した後、面状の加工領域8を剥離面としインゴット7の一部を基板として剥離すると、1つのインゴット7から複数の基板を得ることができる。インゴット7の一部をウエハ状の基板として剥離するには、インゴット7の表面を真空チャック,静電チャック,ベルヌーイ法等を用いて保持し、面状の加工領域8を剥離面として枚葉にウエハを剥離すればよい。この方法を用いてウエハを得る場合、前述したようにレーザー光2のパルスエネルギー制御を行えば、インゴット7の上から順番に1枚ずつ剥離することが可能である。

面状の加工領域8での劈開又は加工領域の溶解により基板の剥離を行ってもよい。例えば、面状の加工領域8に対するウォータージェットや高圧気体の吹き付け等より、加工領域8での劈開により基板の剥離を行ってもよい。また例えば、アルカリ溶液中にインゴット7を浸し、加工領域8のエッチング速度が未加工領域に比べて速いことを利用して加工領域8を溶かすことにより、インゴット7から複数の基板を得る方法を用いてもよい。このとき、アルカリ溶液の滲入を促進するために、インゴット7の任意点において面状の加工領域8に対し垂直に貫通孔を形成してもよい。

次に、加工可能なインゴット7の厚さZmax及びウエハ厚tを説明する。レーザー光2の入射角s0と屈折角s1との間には以下の式(F1),(F2)で表される関係があり、レーザー光2のビーム半径については以下の式(F3)で表される関係がある。

sin(s0)=NA …(F1)

sin(s0)/sin(s1)=n …(F2)

r0=WD×tan(s0) …(F3)

ただし、

s0:インゴット表面に対するレーザー光の入射角、

s1:インゴット表面でのレーザー光の屈折角、

n:インゴットの屈折率、

r0:集光レンズから出射直後のビーム半径、

NA:集光レンズの開口数、

WD:集光レンズのワーキングディスタンス、

である。

sin(s0)=NA …(F1)

sin(s0)/sin(s1)=n …(F2)

r0=WD×tan(s0) …(F3)

ただし、

s0:インゴット表面に対するレーザー光の入射角、

s1:インゴット表面でのレーザー光の屈折角、

n:インゴットの屈折率、

r0:集光レンズから出射直後のビーム半径、

NA:集光レンズの開口数、

WD:集光レンズのワーキングディスタンス、

である。

インゴット7の表面から集光レンズ6までの距離Zが0のとき、集光点の位置は最も深くなるので、加工可能なインゴット7の厚さZmaxは以下の式(i)で表される。1つのインゴット7から多数枚のインゴット7を有効に得るために、インゴット7の厚さはZmax近傍であることが望ましい。これより薄くても厚くても加工は可能であるが、厚い場合にはインゴット7下部に未加工領域が形成される。したがって、インゴットの厚さを以下の式(i)で表される厚さ以下とすることが望ましい。

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。

また、ウエハ厚tは以下の式(F4)で表される。加工領域8の厚さt1は、インゴット7の屈折率n,開口数NA及びレーザー光2のパルスエネルギーに依存し、屈折率n及びレーザー光2のパルスエネルギーが大きいほど大きくなり、開口数NAが大きいほど小さくなる。

t=Z1×√{(n2−NA2)/(1−NA2)}−t1 …(F4)

ただし、

t:ウエハ厚、

Z1:インゴットの表面から集光レンズまでの距離の段階的な増大量、

n:インゴットの屈折率、

NA:集光レンズの開口数、

t1:面状の加工領域の厚さ、

である。

t=Z1×√{(n2−NA2)/(1−NA2)}−t1 …(F4)

ただし、

t:ウエハ厚、

Z1:インゴットの表面から集光レンズまでの距離の段階的な増大量、

n:インゴットの屈折率、

NA:集光レンズの開口数、

t1:面状の加工領域の厚さ、

である。

図2に、第2の実施の形態に係る基板製造装置の概略構成を示す。この基板製造装置は、インゴット7の表面から集光レンズ6までの距離Zを一定にするための傾き調整手段を備えていないが、それ以外は第1の実施の形態と同様の構成になっている。したがって、第1の実施の形態と同様の構成により同様の作用効果が得られる。以下に、第2の実施の形態に係る基板製造方法を説明する。なお、第1の実施の形態と同一の部分や相当する部分には同一の符号を付して重複説明を適宜省略する。

まず、製造する基板の材料となるインゴット7を、Zステージ11上にセットする。そして、インゴット7の表面から集光レンズ6までの距離Zが初期値Z0となるように、Zステージ11を上昇させる。Zステージ11を所定の場所に移動させた後、レーザー光発振装置1からレーザー光2を発振させる。レーザー光2はビーム整形光学系4を通過し、反射部材17で反射された後、集光レンズ6に入射する。そして、集光レンズ6を通過することによって、インゴット7内部の所定の位置に集光される。レーザー光2の集光点付近は多光子吸収によって局所的に加熱され、例えばインゴット7がシリコンから成る場合には、シリコン結合が切断されやすい状態に加工される。

次に、X,Yステージ9,10をX,Y方向に移動させることにより、レーザー光2でインゴット7を相対的に走査すると、インゴット7の内部に多光子吸収による面状の加工領域8が形成される。上記のようにして面状の加工領域8を1面形成したら、次にZステージ11を下降させることによって、インゴット7の表面から集光レンズ6までの距離Zを所定量Z1だけ大きくする。そして再び、X,Yステージ9,10をX,Y方向に移動させることにより、レーザー光2でインゴット7を相対的に走査する。この第2のXY走査により、第2の面状の加工領域8が形成される。その後も同様に、Zステージ11を所定量Z1ずつ下降させてXY走査を行う。つまり、インゴット7の表面から集光レンズ6までの距離Zを段階的に大きくすることにより、インゴット7の内部に複数の面状の加工領域8を形成する。このようにして複数の面状の加工領域8を形成した後、面状の加工領域8を剥離面としインゴット7の一部を基板として剥離すると、1つのインゴット7から複数の基板を得ることができる。

第2の実施の形態(図2)の場合、インゴット7の表面から集光レンズ6までの距離Zが一定になるようにするための、インゴット7の傾きを調整する調整手段が設けられていない。このため、インゴット7の表面のうねりやステージ9〜11の傾きの影響を受けて、インゴット7の表面から集光レンズ6までの距離Zが不均一になる。これは面状の加工領域8に反りを発生させる原因となる。また、インゴット7がシリコンから成る場合、その屈折率が大きいため、インゴット7の表面から集光レンズ6までの距離Zのバラツキの約5倍の大きさの反りやうねりが面状の加工領域8に発生することになる。しかしながら、この反りやうねりは面状の加工領域8全てに発生するため、得られる基板の厚さは均一である。また、前記調整手段を用いた調整を行わない構成であるため、高速に加工を行うことが可能になるという利点がある。

以下、本発明を実施した基板製造方法及び基板製造装置を、データを挙げて更に具体的に説明する。ここで挙げる実施例1,2は、前記第1の実施の形態(図1)に対応する構成を数値実施例として具体化したものであり、実施例3は前記第2の実施の形態(図2)に対応する構成を数値実施例として具体化したものである。

《実施例1》

実施例1の製造工程を図3を参照しながら説明する。図3は、第1の実施の形態に係る基板製造装置(図1)を用いて基板を製造する実施例1の製造工程を示している。ここで使用する基板製造装置とインゴット7の仕様を以下に示す。当然のことながら数値は下記のものに限定されるものではない。

[レーザー光発振装置1]

Nd−YAGレーザー,波長=1064nm,パルス幅=140ns,平均出力=1W,繰り返し周波数=500kHz

[集光レンズ6]

倍率=100倍,NA=0.70,WD=6.5mm

[X,Yステージ9,10]

XYステージ走査速度:500mm/s

[インゴット7]

材料:シリコン,大きさ=100mm□,厚さ=1.7mm

実施例1の製造工程を図3を参照しながら説明する。図3は、第1の実施の形態に係る基板製造装置(図1)を用いて基板を製造する実施例1の製造工程を示している。ここで使用する基板製造装置とインゴット7の仕様を以下に示す。当然のことながら数値は下記のものに限定されるものではない。

[レーザー光発振装置1]

Nd−YAGレーザー,波長=1064nm,パルス幅=140ns,平均出力=1W,繰り返し周波数=500kHz

[集光レンズ6]

倍率=100倍,NA=0.70,WD=6.5mm

[X,Yステージ9,10]

XYステージ走査速度:500mm/s

[インゴット7]

材料:シリコン,大きさ=100mm□,厚さ=1.7mm

最初に、シリコンインゴット7の表面から集光レンズ6までの距離Zを、Zステージ11の移動によってワーキングディスタンスWD:6.5mmにし、He−Neレーザー光15のスポット径が所定位置で最も小さくなるように、傾斜ステージ12の傾き調整を行う。これにより、シリコンインゴット7の表面から集光レンズ6までの距離Zを一定にする{図3(A)}。傾斜ステージ12を調整した後、Zステージ11を上昇させ、シリコンインゴット7の表面から集光レンズ6までの距離Zを初期値Z0:6.2mmにする{図3(B)}。この状態でレーザー光発振装置1から発振したレーザー光2を上記条件でシリコンインゴット7に照射する。この条件の場合、シリコンインゴット7の表面から深さ約1.5mmの位置に焦点が合い、その集光点付近に多光子吸収による改質領域(加工領域)8が形成される。X,Yステージ9,10でXY走査を行うことによりインゴット全面にレーザー光2を照射すると、多光子吸収による厚さ50μm程度の面状の加工領域8が形成される{図3(C)}。

次にZステージ11を30μm下降させ、シリコンインゴット7の表面から集光レンズ6までの距離Zを6.23mmにする。Zステージ11が30μm下降することにより、集光点の位置が150μm程度上昇する。その後、X,Yステージ9,10でXY走査を行うことによりインゴット全面にレーザー光2を照射すると、最初に形成した面状の加工領域8から150μm程度上の位置に、厚さ50μm程度の面状の加工領域8が形成される{図3(D)}。このように、Zステージ11の下降、XYステージ9,10でのXY走査を繰り返し、複数の面状の加工領域8をシリコンインゴット7の内部に形成する{図3(E)}。本実施例の場合、1.7mmの厚さのインゴット1個で10箇所程度の面状の加工領域8を形成することが可能である。最後に、面状の加工領域8を剥離面とする剥離処理を行って、シリコンインゴット7から複数のシリコン基板を得る。剥離の方法は前述した通りである。

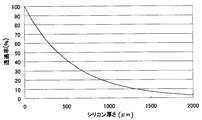

本実施例で用いている波長1064nmのNd−YAGレーザーは、一般的に用いられているものである。しかし、シリコンは1064nmの光をわずかながら吸収し、図4のグラフに示すように、1064nmの光が厚さ1.5mmのシリコン基板を通過すると入射前後で10%程度に減衰する。したがって、シリコンインゴットに対して波長1064nmのレーザー光を用いる場合には、シリコンインゴットを1.5mm以下の厚さにすることが望ましい。

《実施例2》

前述の実施例1では、レーザーとして一般的なNd−YAGレーザーを用いている。したがって装置価格が安価であり、レーザーが入手しやすいという利点もある。その反面、シリコンは1064nmの光に対して吸収があるため(図4)、インゴット1個から得られる基板の枚数が少ないという問題がある。そこで、実施例2では、シリコンに対してほぼ透明な波長1340nmのNd−VANレーザーを用いて、シリコンインゴットの加工を行う構成を採用している。

前述の実施例1では、レーザーとして一般的なNd−YAGレーザーを用いている。したがって装置価格が安価であり、レーザーが入手しやすいという利点もある。その反面、シリコンは1064nmの光に対して吸収があるため(図4)、インゴット1個から得られる基板の枚数が少ないという問題がある。そこで、実施例2では、シリコンに対してほぼ透明な波長1340nmのNd−VANレーザーを用いて、シリコンインゴットの加工を行う構成を採用している。

実施例2の製造工程を図5を参照しながら説明する。図5は、第1の実施の形態に係る基板製造装置(図1)を用いて基板を製造する実施例2の製造工程を示している。ここで使用する基板製造装置とインゴット7の仕様を以下に示す。当然のことながら数値は下記のものに限定されるものではない。また比較のために、用いる集光レンズ6,ステージ9〜12の仕様は実施例1と同様にしている。

[レーザー光発振装置1]

Nd−VANレーザー,波長=1340nm,パルス幅=10ps,平均出力=0.5W,繰り返し周波数=1MHz

[集光レンズ6]

倍率=100倍,NA=0.70,WD=6.5mm

[X,Yステージ9,10]

XYステージ走査速度:500mm/s

[インゴット7]

材料:シリコン,大きさ=100mm□,厚さ=30mm

Nd−VANレーザー,波長=1340nm,パルス幅=10ps,平均出力=0.5W,繰り返し周波数=1MHz

[集光レンズ6]

倍率=100倍,NA=0.70,WD=6.5mm

[X,Yステージ9,10]

XYステージ走査速度:500mm/s

[インゴット7]

材料:シリコン,大きさ=100mm□,厚さ=30mm

最初に、シリコンインゴット7の表面から集光レンズ6までの距離Zを、Zステージ11の移動によってワーキングディスタンスWD:6.5mmにし、He−Neレーザー光15のスポット径が所定位置で最も小さくなるように、傾斜ステージ12の傾き調整を行う。これにより、シリコンインゴット7の表面から集光レンズ6までの距離Zを一定にする{図5(A)}。傾斜ステージ12を調整した後、Zステージ11を上昇させ、シリコンインゴット7の表面から集光レンズ6までの距離Zを初期値Z0:0.5mmにする{図5(B)}。この距離Z0が小さければ小さいほど作製される基板の枚数が多くなるが、Zステージ11のブレ等に起因するシリコンインゴット7と集光レンズ6との衝突を避ける必要があるため、本実施例では0.5mmとする。この状態でレーザー光発振装置1から発振したレーザー光2を上記条件でシリコンインゴット7に照射する。この条件の場合、シリコンインゴット7の表面から深さ約30mmの位置に焦点が合い、その集光点付近に多光子吸収による改質領域(加工領域)8が形成される。X,Yステージ9,10でXY走査を行うことによりインゴット全面にレーザー光2を照射すると、多光子吸収による厚さ50μm程度の面状の加工領域8が形成される{図5(C)}。

次にZステージ11を30μm下降させ、シリコンインゴット7の表面から集光レンズ6までの距離Zを0.53mmにする。Zステージ11が30μm下降することにより、集光点の位置が150μm程度上昇する。その後、X,Yステージ9,10でXY走査を行うことによりインゴット全面にレーザー光2を照射すると、最初に形成した面状の加工領域8から150μm程度上の位置に、厚さ50μm程度の面状の加工領域8が形成される。このように、Zステージ11の下降、XYステージ9,10でのXY走査を繰り返し、複数の面状の加工領域8をシリコンインゴット7の内部に形成する{図5(D)}。本実施例の場合、30mmの厚さのインゴット1個で200箇所程度の面状の加工領域8を形成することが可能である。最後に、面状の加工領域8を剥離面とする剥離処理を行って、シリコンインゴット7から複数のシリコン基板を得る。剥離の方法は前述した通りである。

《実施例3》

実施例3は、インゴット7の表面から集光レンズ6までの距離Zを一定にするための傾き調整手段を備えていないタイプの基板製造装置(図2)に係るものである。ここで使用する基板製造装置とインゴット7の仕様を以下に示す。当然のことながら数値は下記のものに限定されるものではない。また比較のために、用いる集光レンズ6,ステージ9〜11の仕様は実施例2と同様にしており、以下の説明では図5を参照することにする。

実施例3は、インゴット7の表面から集光レンズ6までの距離Zを一定にするための傾き調整手段を備えていないタイプの基板製造装置(図2)に係るものである。ここで使用する基板製造装置とインゴット7の仕様を以下に示す。当然のことながら数値は下記のものに限定されるものではない。また比較のために、用いる集光レンズ6,ステージ9〜11の仕様は実施例2と同様にしており、以下の説明では図5を参照することにする。

[レーザー光発振装置1]

Nd−VANレーザー,波長=1340nm,パルス幅=10ps,平均出力=0.5W,繰り返し周波数=1MHz

[集光レンズ6]

倍率=100倍,NA=0.70,WD=6.5mm

[X,Yステージ9,10]

XYステージ走査速度:100mm/s

[インゴット7]

材料:シリコン,大きさ=500mm□,厚さ=30mm

Nd−VANレーザー,波長=1340nm,パルス幅=10ps,平均出力=0.5W,繰り返し周波数=1MHz

[集光レンズ6]

倍率=100倍,NA=0.70,WD=6.5mm

[X,Yステージ9,10]

XYステージ走査速度:100mm/s

[インゴット7]

材料:シリコン,大きさ=500mm□,厚さ=30mm

まずZステージ11を上昇させ、シリコンインゴット7の表面から集光レンズ6までの距離Zを初期値Z0:約0.5mmとなるように設定する{図5(B)}。この状態でレーザー光発振装置1から発振したレーザー光2を上記条件でシリコンインゴット7に照射する。この条件の場合、シリコンインゴット7の表面から深さ約30mmの位置に焦点が合い、その集光点付近に多光子吸収による改質領域(加工領域)8が形成される。X,Yステージ9,10でXY走査を行うことによりインゴット全面にレーザー光2を照射すると、多光子吸収による厚さ50μm程度の面状の加工領域8が形成される{図5(C)}。

次にZステージ11を30μm下降させ、シリコンインゴット7の表面から集光レンズ6までの距離Zを0.53mmにする。Zステージ11が30μm下降することにより、集光点の位置が150μm程度上昇する。その後、X,Yステージ9,10でXY走査を行うことによりインゴット全面にレーザー光2を照射すると、最初に形成した面状の加工領域8から150μm程度上の位置に、厚さ50μm程度の面状の加工領域8が形成される。このように、Zステージ11の下降、XYステージ9,10でのXY走査を繰り返し、複数の面状の加工領域8をシリコンインゴット7の内部に形成する{図5(D)}。本実施例の場合、30mmの厚さのインゴット1個で200箇所程度の面状の加工領域8を形成することが可能である。最後に、面状の加工領域8を剥離面とする剥離処理を行って、シリコンインゴット7から複数のシリコン基板を得る。剥離の方法は前述した通りである。

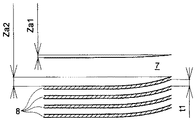

図6に、実施例3により得られるインゴット7の断面構造を模式的に示す。インゴット7がシリコンから成る場合、インゴット7の表面から集光レンズ6までの距離ZのバラツキをZa1とすると、面状の加工領域8のバラツキZa2はバラツキZa1の約5倍となる。しかしながら、このバラツキZa2は面状の加工領域8全てに発生するため、得られる基板の厚さt1は均一である。例えば太陽電池用のシリコンには、実施例3で得られるような反りのあるシリコン基板を適用することも可能である。

1 レーザー光発振装置

2 レーザー光

6 集光レンズ

7 インゴット

8 加工領域

9 Xステージ

10 Yステージ

11 Zステージ

12 傾斜ステージ

13 CCDカメラ

14 He−Neレーザー

15 レーザー光

2 レーザー光

6 集光レンズ

7 インゴット

8 加工領域

9 Xステージ

10 Yステージ

11 Zステージ

12 傾斜ステージ

13 CCDカメラ

14 He−Neレーザー

15 レーザー光

Claims (14)

- 集光レンズでレーザー光の集光点をインゴットの内部に合わせ、そのレーザー光でインゴットを相対的に走査することにより、インゴットの内部に多光子吸収による面状の加工領域を形成し、その加工領域を剥離面としインゴットの一部を基板として剥離する基板製造方法であって、前記インゴットの表面から前記集光レンズまでの距離を段階的に大きくすることにより、インゴットの内部に複数の前記面状の加工領域を形成することを特徴とする基板製造方法。

- 前記複数の面状の加工領域を形成した後、その加工領域での劈開又は加工領域の溶解により、前記基板の剥離を行うことを特徴とする請求項1記載の基板製造方法。

- 前記インゴットの表面から前記集光レンズまでの距離が一定になるような調整手段を設置することを特徴とする請求項1又は2記載の基板製造方法。

- 前記調整手段は、前記集光レンズでレーザー光の集光点をインゴットの内部に合わせる前に、前記インゴットの表面から前記集光レンズまでの距離、又は前記インゴットの表面の少なくとも3点で形成される平面から前記集光レンズまでの距離が一定になるように、前記集光レンズに対するインゴットの表面の相対的な傾きを調整する手段であることを特徴とする請求項3記載の基板製造方法。

- 前記インゴットの表面から前記集光レンズまでの距離を段階的に大きくする毎にレーザー光のエネルギーを大きくするか、又はレーザー光のエネルギーを一定の大きさに保ちながら前記インゴットの表面から前記集光レンズまでの距離を段階的に大きくすることを特徴とする請求項1〜4のいずれか1項に記載の基板製造方法。

- 前記インゴットの厚さを以下の式(i)で表される厚さ以下とすることを特徴とする請求項1〜5のいずれか1項に記載の基板製造方法;

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。 - 前記レーザー光がパルスレーザー光であり、そのパルス幅が1μs以下であることを特徴とする請求項1〜6のいずれか1項に記載の基板製造方法。

- 前記インゴットがシリコンから成り、前記レーザー光の波長が800nm以上であることを特徴とする請求項1〜7のいずれか1項に記載の基板製造方法。

- レーザー光を発振するレーザー光発振装置と、前記レーザー光をインゴットに対して集光させる集光レンズと、前記レーザー光に対するインゴットの相対位置を変化させる第1移動手段と、前記集光レンズに対するインゴットの相対位置を変化させる第2移動手段と、を備え、前記集光レンズでインゴットの内部に集光点が合わされたレーザー光を前記第1移動手段でインゴットに対して相対的に走査させることにより、インゴットの内部に多光子吸収による面状の加工領域を形成し、前記インゴットの表面から前記集光レンズまでの距離を前記第2移動手段で段階的に大きくすることにより、前記面状の加工領域をインゴットの内部に複数形成することを特徴とする基板製造装置。

- 前記インゴットの表面から前記集光レンズまでの距離が一定になるような調整手段を更に備えたことを特徴とする請求項9記載の基板製造装置。

- 前記調整手段は、前記インゴットの表面から前記集光レンズまでの距離が段階的に大きくなる毎に、前記レーザー光発振装置から発振されるレーザー光のエネルギーが大きくなるか、又は前記インゴットの表面から前記集光レンズまでの距離が段階的に大きくなっても、前記レーザー光発振装置から発振されるレーザー光のエネルギーが一定の大きさに保たれる手段であることを特徴とする請求項10記載の基板製造装置。

- 前記インゴットの厚さを以下の式(i)で表される厚さ以下とすることを特徴とする請求項9〜11のいずれか1項に記載の基板製造装置;

Zmax=WD{√(n2−NA2)/√(1−NA2)} …(i)

ただし、

Zmax:インゴットの厚さ、

n:インゴットの屈折率、

WD:集光レンズのワーキングディスタンス、

NA:集光レンズの開口数、

である。 - 前記レーザー光発振装置から発振されるレーザー光が、パルス幅1μs以下のパルスレーザー光であることを特徴とする請求項9〜12のいずれか1項に記載の基板製造装置。

- 前記インゴットがシリコンから成り、前記レーザー光発振装置から発振されるレーザー光の波長が800nm以上であることを特徴とする請求項9〜13のいずれか1項に記載の基板製造装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103372A JP2005294325A (ja) | 2004-03-31 | 2004-03-31 | 基板製造方法及び基板製造装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004103372A JP2005294325A (ja) | 2004-03-31 | 2004-03-31 | 基板製造方法及び基板製造装置 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2005294325A true JP2005294325A (ja) | 2005-10-20 |

Family

ID=35326963

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004103372A Pending JP2005294325A (ja) | 2004-03-31 | 2004-03-31 | 基板製造方法及び基板製造装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2005294325A (ja) |

Cited By (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007142114A (ja) * | 2005-11-17 | 2007-06-07 | Denso Corp | レーザダイシング方法およびレーザダイシング装置 |

| JP2008310202A (ja) * | 2007-06-18 | 2008-12-25 | Sun-Lux Optical Co Ltd | レンズ又はレンズ前駆体の製造方法 |

| JP2011003624A (ja) * | 2009-06-17 | 2011-01-06 | Shin Etsu Polymer Co Ltd | 半導体ウェーハの製造方法及びその装置 |

| JP2011060862A (ja) * | 2009-09-07 | 2011-03-24 | Saitama Univ | 基板スライス方法 |

| JP2011060860A (ja) * | 2009-09-07 | 2011-03-24 | Saitama Univ | 基板スライス方法 |

| JP2011224658A (ja) * | 2010-04-14 | 2011-11-10 | Samsung Electronics Co Ltd | レーザビームを利用した基板の加工方法 |

| JP2012517957A (ja) * | 2009-02-19 | 2012-08-09 | コーニング インコーポレイテッド | 強化ガラス分割方法 |

| WO2012108055A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 単結晶基板製造方法および内部改質層形成単結晶部材 |

| WO2012108056A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 内部応力層形成単結晶部材および単結晶基板製造方法 |

| WO2012108054A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 単結晶基板の製造方法および内部改質層形成単結晶部材の製造方法 |

| WO2012108052A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 単結晶基板製造方法および内部改質層形成単結晶部材 |

| JP5367162B2 (ja) * | 2010-04-12 | 2013-12-11 | 三菱電機株式会社 | レーザ切断方法及びレーザ切断装置 |

| US8802544B2 (en) | 2010-07-26 | 2014-08-12 | Hamamatsu Photonics K.K. | Method for manufacturing chip including a functional device formed on a substrate |

| US8943855B2 (en) | 2009-08-28 | 2015-02-03 | Corning Incorporated | Methods for laser cutting articles from ion exchanged glass substrates |

| KR20160032678A (ko) | 2014-09-16 | 2016-03-24 | 가부시기가이샤 디스코 | SiC 잉곳의 슬라이스 방법 |

| JP2016201575A (ja) * | 2016-08-30 | 2016-12-01 | 国立大学法人埼玉大学 | 単結晶基板製造方法 |

| KR20160142231A (ko) * | 2015-06-02 | 2016-12-12 | 가부시기가이샤 디스코 | 웨이퍼의 생성 방법 |

| JP2016213502A (ja) * | 2016-08-30 | 2016-12-15 | 国立大学法人埼玉大学 | 単結晶基板製造方法 |

| JP2016225534A (ja) * | 2015-06-02 | 2016-12-28 | 株式会社ディスコ | ウエーハの生成方法 |

| JP2017028072A (ja) * | 2015-07-21 | 2017-02-02 | 株式会社ディスコ | ウエーハの薄化方法 |

| JP2017069285A (ja) * | 2015-09-28 | 2017-04-06 | 株式会社ディスコ | ウエーハの加工方法 |

| JP2019500220A (ja) * | 2016-01-05 | 2019-01-10 | シルテクトラ ゲゼルシャフト ミット ベシュレンクター ハフトゥング | 固体状物における改質の平面生成のための装置及び方法 |

| JP2020047619A (ja) * | 2018-09-14 | 2020-03-26 | 株式会社ディスコ | ウエーハの生成方法およびレーザー加工装置 |

| JP2024501650A (ja) * | 2020-12-17 | 2024-01-15 | タレス | 材料を液体に閉じ込めた状態でレーザー衝撃により処理するシステム及び方法 |

-

2004

- 2004-03-31 JP JP2004103372A patent/JP2005294325A/ja active Pending

Cited By (37)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2007142114A (ja) * | 2005-11-17 | 2007-06-07 | Denso Corp | レーザダイシング方法およびレーザダイシング装置 |

| JP2008310202A (ja) * | 2007-06-18 | 2008-12-25 | Sun-Lux Optical Co Ltd | レンズ又はレンズ前駆体の製造方法 |

| JP2012517957A (ja) * | 2009-02-19 | 2012-08-09 | コーニング インコーポレイテッド | 強化ガラス分割方法 |

| JP2011003624A (ja) * | 2009-06-17 | 2011-01-06 | Shin Etsu Polymer Co Ltd | 半導体ウェーハの製造方法及びその装置 |

| US8943855B2 (en) | 2009-08-28 | 2015-02-03 | Corning Incorporated | Methods for laser cutting articles from ion exchanged glass substrates |

| JP2011060862A (ja) * | 2009-09-07 | 2011-03-24 | Saitama Univ | 基板スライス方法 |

| JP2011060860A (ja) * | 2009-09-07 | 2011-03-24 | Saitama Univ | 基板スライス方法 |

| JP5367162B2 (ja) * | 2010-04-12 | 2013-12-11 | 三菱電機株式会社 | レーザ切断方法及びレーザ切断装置 |

| KR101409520B1 (ko) * | 2010-04-12 | 2014-06-20 | 미쓰비시덴키 가부시키가이샤 | 레이저 절단방법 및 레이저 절단장치 |

| JP2011224658A (ja) * | 2010-04-14 | 2011-11-10 | Samsung Electronics Co Ltd | レーザビームを利用した基板の加工方法 |

| US8802544B2 (en) | 2010-07-26 | 2014-08-12 | Hamamatsu Photonics K.K. | Method for manufacturing chip including a functional device formed on a substrate |

| WO2012108056A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 内部応力層形成単結晶部材および単結晶基板製造方法 |

| WO2012108054A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 単結晶基板の製造方法および内部改質層形成単結晶部材の製造方法 |

| WO2012108052A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 単結晶基板製造方法および内部改質層形成単結晶部材 |

| CN103380482A (zh) * | 2011-02-10 | 2013-10-30 | 信越聚合物株式会社 | 单结晶基板制造方法及内部改质层形成单结晶部件 |

| CN103380482B (zh) * | 2011-02-10 | 2016-05-25 | 信越聚合物株式会社 | 单结晶基板制造方法及内部改质层形成单结晶部件 |

| JPWO2012108052A1 (ja) * | 2011-02-10 | 2014-07-03 | 信越ポリマー株式会社 | 単結晶基板製造方法および内部改質層形成単結晶部材 |

| JPWO2012108056A1 (ja) * | 2011-02-10 | 2014-07-03 | 信越ポリマー株式会社 | 内部応力層形成単結晶部材および単結晶基板製造方法 |

| WO2012108055A1 (ja) * | 2011-02-10 | 2012-08-16 | 信越ポリマー株式会社 | 単結晶基板製造方法および内部改質層形成単結晶部材 |

| KR20160032678A (ko) | 2014-09-16 | 2016-03-24 | 가부시기가이샤 디스코 | SiC 잉곳의 슬라이스 방법 |

| US9884389B2 (en) | 2014-09-16 | 2018-02-06 | Disco Corporation | SiC ingot slicing method |

| TWI687294B (zh) * | 2015-06-02 | 2020-03-11 | 日商迪思科股份有限公司 | 晶圓的生成方法 |

| KR20160142231A (ko) * | 2015-06-02 | 2016-12-12 | 가부시기가이샤 디스코 | 웨이퍼의 생성 방법 |

| KR102459564B1 (ko) | 2015-06-02 | 2022-10-26 | 가부시기가이샤 디스코 | 웨이퍼의 생성 방법 |

| JP2016225534A (ja) * | 2015-06-02 | 2016-12-28 | 株式会社ディスコ | ウエーハの生成方法 |

| JP2016225535A (ja) * | 2015-06-02 | 2016-12-28 | 株式会社ディスコ | ウエーハの生成方法 |

| JP2017028072A (ja) * | 2015-07-21 | 2017-02-02 | 株式会社ディスコ | ウエーハの薄化方法 |

| JP2017069285A (ja) * | 2015-09-28 | 2017-04-06 | 株式会社ディスコ | ウエーハの加工方法 |

| JP2019500220A (ja) * | 2016-01-05 | 2019-01-10 | シルテクトラ ゲゼルシャフト ミット ベシュレンクター ハフトゥング | 固体状物における改質の平面生成のための装置及び方法 |

| JP2021061435A (ja) * | 2016-01-05 | 2021-04-15 | ジルテクトラ ゲゼルシャフト ミット ベシュレンクテル ハフツング | 固体状物における改質の平面生成のための装置及び方法 |

| US11059202B2 (en) | 2016-01-05 | 2021-07-13 | Siltectra Gmbh | Method and device for producing planar modifications in solid bodies |

| JP7271501B2 (ja) | 2016-01-05 | 2023-05-11 | ジルテクトラ ゲゼルシャフト ミット ベシュレンクテル ハフツング | 固体状物における改質の平面生成のための装置及び方法 |

| JP2016201575A (ja) * | 2016-08-30 | 2016-12-01 | 国立大学法人埼玉大学 | 単結晶基板製造方法 |

| JP2016213502A (ja) * | 2016-08-30 | 2016-12-15 | 国立大学法人埼玉大学 | 単結晶基板製造方法 |

| JP2020047619A (ja) * | 2018-09-14 | 2020-03-26 | 株式会社ディスコ | ウエーハの生成方法およびレーザー加工装置 |

| JP7128067B2 (ja) | 2018-09-14 | 2022-08-30 | 株式会社ディスコ | ウエーハの生成方法およびレーザー加工装置 |

| JP2024501650A (ja) * | 2020-12-17 | 2024-01-15 | タレス | 材料を液体に閉じ込めた状態でレーザー衝撃により処理するシステム及び方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2005294325A (ja) | 基板製造方法及び基板製造装置 | |

| JP4995256B2 (ja) | 半導体チップの製造方法 | |

| CN1240511C (zh) | 在激光切割加工中增加产量的方法以及切割半导体材料的激光系统 | |

| KR101802527B1 (ko) | 가공 대상물 절단 방법 | |

| CN100548564C (zh) | 激光加工方法及半导体装置 | |

| CN101146642B (zh) | 激光加工方法 | |

| KR101721709B1 (ko) | 가공 대상물 절단 방법 | |

| US20210114925A1 (en) | Crack-free glass substrate cutting and thinning method | |

| WO2007074823A1 (ja) | レーザ加工方法及び半導体チップ | |

| JP2016197700A (ja) | ウエーハの生成方法 | |

| WO2007004607A1 (ja) | 加工対象物切断方法 | |

| JP2006150385A (ja) | レーザ割断方法 | |

| JP2008100284A (ja) | レーザ加工方法及びレーザ加工装置 | |

| JP2005294656A (ja) | 基板製造方法及び基板製造装置 | |

| JP6012185B2 (ja) | 半導体デバイスの製造方法 | |

| JP2005142303A (ja) | シリコンウエーハの分割方法および分割装置 | |

| JP5969214B2 (ja) | 半導体デバイスの製造方法 | |

| JP3990710B2 (ja) | レーザ加工方法 | |

| JP2006024782A (ja) | 基板製造方法、および基板製造装置 | |

| JP2011159827A (ja) | 透明基板の改質領域形成方法 | |

| JP2005167281A (ja) | 半導体チップの製造方法 | |

| JP2006212708A (ja) | レーザ加工装置及びレーザ加工方法 | |

| JP2013157449A (ja) | 半導体デバイスの製造方法 | |

| JP2021065912A (ja) | レーザー加工装置 | |

| JP2013157455A (ja) | 半導体デバイスの製造方法 |