JP2004136363A - カーボンナノ材と低融点金属材料の複合成形方法及び複合金属製品 - Google Patents

カーボンナノ材と低融点金属材料の複合成形方法及び複合金属製品 Download PDFInfo

- Publication number

- JP2004136363A JP2004136363A JP2003207875A JP2003207875A JP2004136363A JP 2004136363 A JP2004136363 A JP 2004136363A JP 2003207875 A JP2003207875 A JP 2003207875A JP 2003207875 A JP2003207875 A JP 2003207875A JP 2004136363 A JP2004136363 A JP 2004136363A

- Authority

- JP

- Japan

- Prior art keywords

- composite

- metal

- mold

- low melting

- molten

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Carbon And Carbon Compounds (AREA)

- Manufacture Of Alloys Or Alloy Compounds (AREA)

Abstract

【解決手段】溶融した低融点金属材料を液相と固相とが共存してチクソトロピー性状を有する半溶融状態に冷却する。その状態で低融点金属材料とカーボンナノ材とを混練して複合材料となす。複合材料を加熱手段を備えた金属成形機によりチクソトロピー性状を保持した状態で金型に射出充填する。または低融点金属材料を完全溶融した状態で金型に射出充填する。

【選択図】 図1

Description

【発明の属する技術分野】

この発明は、カーボンナノ材と低融点金属材料とを予め成形材料として複合化し、その複合材料から金属製品を射出成形する複合成形方法と複合金属製品とに関するものである。

【0002】

【従来の技術】

従来の低融点金属材料とナノカーボン材との複合材料は、金属粉末とカーボン材とを混合して加圧微細化・複合化している(例えば、特許文献1参照)。

低融点金属製品の製造装置として、低融点金属の棒状材料を溶解炉により溶解し、その溶湯を固相線温度以上、液相線温度以下に保持されたシリンダ内にて、スクリューにより攪拌せん断してチクソ状となしたのち、金型に射出充填するものがある(例えば、特許文献2参照)。

また低融点金属材料を完全溶融して金型に射出しているものもある(例えば、特許文献3参照)。

【0003】

【特許文献1】

特開平10−168502 (第3頁)。

【特許文献2】

特開平7−51824号公報(第5−8頁、図1−2)。

【特許文献3】

特開2001−191162号公報(第3−5頁、図1、図6)。

【0004】

【発明が解決しようとする課題】

結晶性カーボン材の一種であるカーボンナノ材は、熱伝導率がアルミニウム(Al)、マグネシウム(Mg)等の金属の5倍以上と高く、導電性も良好で、摩擦係数も低いことから摺動性にも優れるなどの特性を有する。しかし、カーボンナノ材は極めて微細なものであることから、その利用には他物質との複合化がよいとされている。

【0005】

これまでに知られている金属材料との複合化は、金属粉末と混合して加圧微細化し、金属粉末の粒子径が5μm〜1nmの複合材粒子となすというものであり、その複合材粒子を加熱圧縮して複合材にホットプレス成形するというものである。このような複合手段では、ホットプレス成形により製造される複合製品にも限りがあるので、プレス成形では困難な電子機器の放熱部品やシールド部品、軸受などの金属製品を結晶性カーボン材との複合製品とするまでには至らない、という課題を有する。

【0006】

この発明は、上記従来の課題を解決するために考えられたものであって、その目的は、カーボンナノ材を半溶融状態の低融点金属材料と混練して複合材料となし、その複合材料を半溶融又は完全溶融した液相状態で、従来から採用されている射出成形手段により金属製品に射出成形することで、製品サイズや形態の制限を受けることなく、カーボンナノ材の特性を金属製品に付与し、電子機器の部品として要求される高熱伝導率、良導電性、摺動性などの機能の向上を図ることができる新たな複合成形方法と複合金属製品とを提供することにある。

【0007】

【課題を解決するための手段】

上記目的によるこの発明の複合成形方法は、溶融した低融点金属材料を液相と固相とが共存してチクソトロピー性状を有する半溶融状態に冷却し、その状態で低融点金属材料とカーボンナノ材とを混練して複合材料となし、その複合材料を加熱手段を備えた金属成形機によりチクソトロピー性状を保持して金型に射出充填し、該金型により複合金属製品に成形してなる、というものであ。

【0008】

上記金属成形機に供給される複合材料は半溶融体からなり、その複合材料を金属成形機によりチクソトロピー性状を保持して金型に射出充填するというものであり、また複合材料はペレット又はチップ等の粒状に加工された固体あるいはインゴット又は短柱状に加工された固体からなり、その複合材料を金属成形機により溶融して半溶融体となし、その複合材料をチクソトロピー性状を保持して金型に射出充填する、というものである。

【0009】

またこの発明の複合成形方法は、溶融した低融点金属材料を液相と固相とが共存してチクソトロピー性状を有する半溶融状態に冷却し、その状態で低融点金属材料とカーボンナノ材とを混練して複合材料となし、その複合材料を加熱手段を備えた金属成形機により低融点金属材料が完全溶融した液相状態で金型に射出充填し、該金型により複合金属製品に成形してなる、というものである。

【0010】

上記金属成形機に供給される複合材料は半溶融体からなり、その複合材料を金属成形機により低融点金属材料が完全溶融した液相状態で金型に射出充填するというものであり、また複合材料は、ペレット又はチップ等の粒状に加工された固体あるいはインゴット又は短柱状に加工された固体からなり、その複合材料を金属成形機により低融点金属材料が完全溶融した液相状態で金型に射出充填する、というものである。

【0011】

さらに、複合金属製品は上記何れかに記載の複合成形方法により成形された金属製品からなる、というものである。

【0012】

この発明における上記低融点金属材料とは、マグネシウム(Mg)、錫(Sn)、アルミニウム(Al)、銅(Cu)、鉛(Pb)、亜鉛(Zn)の1種又は2種以上の合金等であって、それらを低融点金属材料と総称するものである。

【0013】

また上記金属成形機とは、ノズルを先端に有する加熱筒又は溶融筒内に、射出スクリュ又は射出プランジャを備えた射出装置と、その射出スクリュ又は射出プランジャにより、ノズルから成形材料が溶融又は半溶融状態で射出充填される金型とからなる所謂射出成形機、一般にダイキャストマシンと称される成形機等であって、それらを金属成形機と総称するものである。

【0014】

上記構成によれば、カーボンナノ材と低融点金属材料との混練を、液相と固相とが共存してチクソトロピー性状を有する半溶融状態にて行うことから、液相状態では金属材料との濡れ性が悪く、攪拌により溶湯面に浮上して混練し難いカーボンナノ材であっても、液相(共晶)に粒状に生じた固相(初晶)によって浮上りが抑制され、液相に均一に分散して混じり易くなる。これによりカーボンナノ材と低融点金属材料との混練による複合化が効率よく行えるようになる。

【0015】

また上記複合材料を成形材料とし、これを金属成形機によりチクソトロピー性状を有する半溶融状態又は低融点金属材料が完全溶融した液相状態で金型に射出して、複合金属製品となすことから、金属成形機により2物を溶融・混練して金型に射出充填する場合よりも、カーボンナノ材が均一に分散した金属製品を成形することができ、また複合金属製品は金型への射出充填をもって成形されるので、成形精度が高いものとなり、製品形態及び製品サイズもプレス成形と異なって制限を受けないので、高熱伝導率、良導電性、低摩擦係数などの機能を有する製品を容易に成形することができる。

【0016】

【発明の実施の形態】

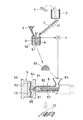

以下、マグネシウムを基材とする合金の金属材料1と、カーボンナノチューブ等としてしられているカーボンナノ材2とによる複合金属製品10の成形について説明する。なお、市販のカーボンナノチューブとしては、直径10nm(0.01μm)、長さ1〜10μmのものがある。

【0017】

先ず、固形の上記金属材料1を加熱手段を有する溶解炉3に投入し、溶融温度(600℃)以上の温度に加熱して、液相状態に完全溶融する。この液相状態の金属材料1を、溶解炉3からその下側に配設した冷却手段41を備える傾斜冷却板4の上面に流し出して、冷却板下端に設けた攪拌手段51と加熱手段52とを備えた混合装置5に冷却しながら流し込む。この傾斜冷却板4を流下する過程で、金属材料1はチクソトロピー性状を有する半溶融状態にまで冷却されて、液相(共晶)と粒状化した固相(初晶)とが共存した半凝固組織を生成するようになる。なお、チクソトロピー性状を有する半凝固組織を生成する手段としては、上記傾斜冷却板4によらず他の任意の手段を採用して行うことができる。

【0018】

次に、混合装置5の温度を外周の加熱手段により570℃前後に保って、ホッパーから上記カーボンナノ材2を供給し、攪拌翼によりチクソトロピー性状を有する金属材料1とカーボンナノ材2とを攪拌・混練する。この混合装置5における保温により、図2の模式図に示すように、固相1aが成長するとともに、その固相1aの周囲の液相1bにカーボンナノ材2が均一に混ざって、チクソトロピー性状を有するマグネシウム基合金の複合材料6となる。

【0019】

この複合材料6を、流動性を有するチクソトロピー性状の半溶融体として、混合装置5から自動給送装置付きのポンプ7により汲み出し、その半溶融体をパイプラインにより、射出装置8と製品の金型9とを備えた金属成形機に成形材料として直接供給する。このような直接供給手段では、複合材料6を冷却固化して、通常形態の粒状材料に加工する手数が省けるので、材料コストの節減となる。

【0020】

また図では省略するが、複合材料6を冷却して固化し、それをペレットやチップ等の粒状の固体、インゴットや短柱状(丸棒)などの形態の固体に加工してして金属成形機に供給することも可能である。固体による場合には、半溶融体を直接供給する場合との比較において材料コストが嵩むが、材料ストックができるので、成形システムとして金属成形機と上記溶解炉3とを並行稼働する必要がなくなり、生産量に応じた材料供給を任意に行えるので、ランニングコストの節減を図ることができる。

【0021】

上記射出装置8は、先端にノズル81を有する加熱筒82の内部に、逆止弁付きの射出スクリュ83を回転かつ進退自在に備える。また加熱筒82の後部上に穿設した供給口の上にホッパー84が取り付けてある。このホッパー84から加熱筒82に供給された複合材料6は、上記材料形態を問わず、加熱筒82の外周に取り付けた加熱手段により予め設定した温度、すなわち、チクソトロピー性状を保持して金型9に射出充填を行う場合には570℃前後、完全溶融状態で射出充填を行う場合には600℃以上の温度に加熱される。

【0022】

複合材料6が固体、例えば粒状の成形材料61の場合で、射出充填をチクソトロピー性状を保持して行う場合には、成形材料61は上記加熱筒82の外周の加熱手段により溶融されながらスクリュ回転により混練されるが、成形材料6が半溶融体でパイプラインから直接供給された場合には、混練のみが行われて加熱手段によりチクソトロピー性状が保持されるだけとなる。その何れにおいても加熱筒82内ではスクリュ回転により先端へと圧送され、内圧によるスクリュの後退で加熱筒82の先端部内にチクソトロピー性状を有する半溶融体として計量(蓄積)されたのち、その状態でスクリュ前進により上記金型9に射出充填される。なお加熱筒82の内部空間は、酸化防止のために不活性ガス雰囲気としておくのが好ましい。

【0023】

また低融点金属材料を完全溶融して液相状態で射出充填を行う場合には、加熱筒82に供給された複合材料中の低融点金属が、複合材料6の材料形態を問わず加熱手段とスクリュ回転とにより加熱筒82の先端部に達する間に完全溶融され、液相状態でスクリュの前進により金型9に射出充填されることになる。この液相状態での射出充填では、溶融粘度が半溶融状態に比べて著しく低く流動性がよいことから、射出速度及び金型温度を半溶融状態の場合と同一にして、薄肉が1.5mm前後の肉厚の複合金属成形品、或は構造が複雑で小さく精密な金属部品を成形することが可能となる。

【0024】

上記金型9は、図示しない型締装置の固定盤91と可動盤92とに取り付けた開閉自在な一対の分割型93からなり、その内部に二組の製品形態を形成するキャビティ94と、両キャビティ94の中央に位置して上記ノズル81が当接されたスプル95とを有する。このノズル81から射出充填された半溶融体又は完全溶融体は、スプル85から両キャビティ84に充填されて、上記マグネシウム基合金の金属材料1とカーボンナノ材2とが均一に複合化した上記複合金属製品10となる。

【0025】

上記実施形態では、複合金属製品10の射出成形をインラインスクリュ式射出装置8を採用して行っているが、樹脂の射出成形に用いられているプリプラ式射出装置と同様な射出装置を採用して、成形効率の向上を図ることができる。

【0026】

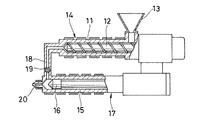

図3に示すように、通常構造のプリプラ式射出装置は、溶融・混練シリンダ11内に溶融・混練スクリュ12を内装し、シリンダ後部上にホッパー13を備えた溶融・混練装置14と、射出シリンダ15内に射出プランジャ16を進退自在に内装した射出装置17とを並設し、その両方を先端部にわたり設けた開閉バルブ19を備える流通路18により互いに連通した構造からなる。

【0027】

したがって射出工程としては、複合材料がチクソトロピー性状を有する半溶融体では、溶融・混練装置14により混練のみが行われてその性状が保持される。また粒状の成形材料61では溶融・混練が行われる。混練又は溶融・混練後の半溶融体又は完全溶融体は、射出シリンダ15の前部内に圧送されて計量される。計量後に流通路18の開閉バルブ19が閉じられ、射出装置17では射出プランジャ16の前進によるノズル20から金型9への射出充填が行われ、溶融・混練装置14では射出充填中に供給された成形材料の混練又は溶融・混練が開始される。このようなことから金属材料1とカーボンナノ材2とが、均一に複合化した上記複合金属製品10の射出成形が効率よく行われるようになる。

【0028】

複合材料がインゴットや短柱状(例えば、マグネシウム合金、長さ300mm、直径60mm)の固体の場合には、図は省略するが、図1に示す加熱筒8や図3に示す溶融・混練装置14の後部上に溶融炉を連設し、その溶融炉によりインゴットや短柱状の固体を半溶融状態に溶融して加熱筒8や溶融・混練装置14に供給し、それらにより半溶融状態を保持するか又は完全溶融するかして、加熱筒8又は射出シリンダ15から金型9に射出充填されることになる。

【0029】

【実施例】

複合材料(チップ)

マグネシウム合金 (AZ91D)

カーボンナノチューブ (直径0.01μm、 長さ1〜10μm)

射出充填時温度(設定温度)

半溶融状態 580℃

完全溶融状態 600℃

射出速度

半溶融状態 200mm/s

完全溶融状態 200mm/s

金型温度

半溶融状態 250℃

完全溶融状態 250℃

【図面の簡単な説明】

【図1】この発明に係わるカーボンナノ材と低融点金属材料の複合成形方法の工程図である。

【図2】複合材料の半凝固組織の模式図である。

【図3】この発明の成形方法に用いられるプリプラ式射出装置の略示断面図である。

【符号の説明】

1 金属材料

2 カーボンナノ材

3 溶融炉

4 傾斜冷却板

5 混合装置

6 複合材料

61 粒状の成形材料

8 射出装置

9 製品金型

10 複合金属製品

14 溶融・混練装置

17 射出装置

Claims (7)

- 溶融した低融点金属材料を液相と固相とが共存してチクソトロピー性状を有する半溶融状態に冷却し、その状態で低融点金属材料とカーボンナノ材とを混練して複合材料となし、その複合材料を加熱手段を備えた金属成形機によりチクソトロピー性状を保持して金型に射出充填し、該金型により複合金属製品に成形してなることを特徴とするカーボンナノ材と低融点金属材料との複合成形方法。

- 上記金属成形機に供給される複合材料は半溶融体からなり、その複合材料を金属成形機によりチクソトロピー性状を保持して金型に射出充填することを特徴とする請求項1記載のカーボンナノ材と低融点金属材料との複合成形方法。

- 上記金属成形機に供給される複合材料は、ペレット又はチップ等の粒状に加工された固体あるいはインゴット又は短柱状に加工された固体からなり、その複合材料を金属成形機により溶融して半溶融体となし、その複合材料をチクソトロピー性状を保持して金型に射出充填することを特徴とする請求項1記載のカーボンナノ材と低融点金属材料との複合成形方法。

- 溶融した低融点金属材料を液相と固相とが共存してチクソトロピー性状を有する半溶融状態に冷却し、その状態で低融点金属材料とカーボンナノ材とを混練して複合材料となし、その複合材料を加熱手段を備えた金属成形機により低融点金属材料が完全溶融した液相状態で金型に射出充填し、該金型により複合金属製品に成形してなることを特徴とするカーボンナノ材と低融点金属材料との複合成形方法。

- 上記金属成形機に供給される複合材料は半溶融体からなり、その複合材料を金属成形機により低融点金属材料が完全溶融した液相状態で金型に射出充填することを特徴とする請求項4記載のカーボンナノ材と低融点金属材料との複合成形方法。

- 上記金属成形機に供給される複合材料は、ペレット又はチップ等の粒状に加工された固体あるいはインゴット又は短柱状に加工された固体からなり、その複合材料を金属成形機により低融点金属材料が完全溶融した液相状態で金型に射出充填することを特徴とする請求項4記載のカーボンナノ材と低融点金属材料との複合成形方法。

- 上記請求項1〜6の何れかに記載の複合成形方法により成形された金属製品からなることを特徴とするカーボンナノ材と低融点金属材料との複合金属製品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003207875A JP2004136363A (ja) | 2002-08-22 | 2003-08-19 | カーボンナノ材と低融点金属材料の複合成形方法及び複合金属製品 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002242291 | 2002-08-22 | ||

| JP2003207875A JP2004136363A (ja) | 2002-08-22 | 2003-08-19 | カーボンナノ材と低融点金属材料の複合成形方法及び複合金属製品 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004136363A true JP2004136363A (ja) | 2004-05-13 |

| JP2004136363A5 JP2004136363A5 (ja) | 2005-08-11 |

Family

ID=32472585

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003207875A Pending JP2004136363A (ja) | 2002-08-22 | 2003-08-19 | カーボンナノ材と低融点金属材料の複合成形方法及び複合金属製品 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004136363A (ja) |

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006003772A1 (ja) * | 2004-07-06 | 2006-01-12 | Mitsubishi Corporation | 炭素繊維Ti-Al複合材料及びその製造方法 |

| WO2006027879A1 (ja) * | 2004-09-06 | 2006-03-16 | Mitsubishi Corporation | 炭素繊維Ti-Al複合材料及びその製造方法 |

| JP2007326149A (ja) * | 2006-05-12 | 2007-12-20 | Chiba Inst Of Technology | カーボンナノ材と金属材料との複合体の製造方法 |

| JP2008519690A (ja) * | 2004-11-10 | 2008-06-12 | ハスキー インジェクション モールディング システムズ リミテッド | 近液相線射出成形方法 |

| JP2008223049A (ja) * | 2007-03-08 | 2008-09-25 | Nissei Plastics Ind Co | 複合金属材料の製造方法及び複合金属成形品の製造方法 |

| JP2010069512A (ja) * | 2008-09-19 | 2010-04-02 | Nissei Plastics Ind Co | カーボンナノ材とマグネシウム基合金の複合化方法 |

| US7712512B2 (en) | 2006-06-15 | 2010-05-11 | Nissei Plastic Industrial Co., Ltd. | Method for manufacturing composite metal material and method for manufacturing composite-metal molded article |

| JP2010121178A (ja) * | 2008-11-19 | 2010-06-03 | Nissei Plastics Ind Co | カーボンナノ複合マグネシウム合金素材の製造方法 |

| JP2010202940A (ja) * | 2009-03-04 | 2010-09-16 | Nissei Plastics Ind Co | カーボンナノ複合金属材料の製造方法 |

| US7837811B2 (en) | 2006-05-12 | 2010-11-23 | Nissei Plastic Industrial Co., Ltd. | Method for manufacturing a composite of carbon nanomaterial and metallic material |

| JP2011136370A (ja) * | 2009-12-25 | 2011-07-14 | Qinghua Univ | アルミニウム基複合材料体の製造方法 |

| JP2011137219A (ja) * | 2009-12-25 | 2011-07-14 | Qinghua Univ | マグネシウム基複合材料体の製造方法 |

| JP2012001804A (ja) * | 2010-06-14 | 2012-01-05 | Qinghua Univ | マグネシウム基複合材料及びその製造方法、マグネシウム基複合材料を利用した音声再生装置 |

| CN102683050A (zh) * | 2012-05-04 | 2012-09-19 | 温州宏丰电工合金股份有限公司 | 纳米Ag-SnO2电接触复合材料的制备方法 |

| US8903115B2 (en) | 2010-06-14 | 2014-12-02 | Tsinghua University | Enclosure and acoustic device using the same |

| CN108246998A (zh) * | 2018-01-30 | 2018-07-06 | 昆明理工大学 | 一种半固态挤压铸造轴套零件的制备方法 |

| JP2020001093A (ja) * | 2018-06-28 | 2020-01-09 | ジー・エフ キャスティング ソリューションズ アー・ゲーGF Casting Solutions AG | 固形物を備えた金属 |

-

2003

- 2003-08-19 JP JP2003207875A patent/JP2004136363A/ja active Pending

Cited By (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2006003772A1 (ja) * | 2004-07-06 | 2006-01-12 | Mitsubishi Corporation | 炭素繊維Ti-Al複合材料及びその製造方法 |

| US8012574B2 (en) | 2004-07-06 | 2011-09-06 | Mitsubishi Corporation | Carbon fiber Ti-Ai composite material and method for preparation thereof |

| WO2006027879A1 (ja) * | 2004-09-06 | 2006-03-16 | Mitsubishi Corporation | 炭素繊維Ti-Al複合材料及びその製造方法 |

| US7749597B2 (en) | 2004-09-06 | 2010-07-06 | Mitsubishi Corporation | Carbon fiber Ti-Al composite material and process for producing the same |

| JP2008519690A (ja) * | 2004-11-10 | 2008-06-12 | ハスキー インジェクション モールディング システムズ リミテッド | 近液相線射出成形方法 |

| JP2007326149A (ja) * | 2006-05-12 | 2007-12-20 | Chiba Inst Of Technology | カーボンナノ材と金属材料との複合体の製造方法 |

| US7837811B2 (en) | 2006-05-12 | 2010-11-23 | Nissei Plastic Industrial Co., Ltd. | Method for manufacturing a composite of carbon nanomaterial and metallic material |

| US7712512B2 (en) | 2006-06-15 | 2010-05-11 | Nissei Plastic Industrial Co., Ltd. | Method for manufacturing composite metal material and method for manufacturing composite-metal molded article |

| JP2008223049A (ja) * | 2007-03-08 | 2008-09-25 | Nissei Plastics Ind Co | 複合金属材料の製造方法及び複合金属成形品の製造方法 |

| JP2010069512A (ja) * | 2008-09-19 | 2010-04-02 | Nissei Plastics Ind Co | カーボンナノ材とマグネシウム基合金の複合化方法 |

| JP2010121178A (ja) * | 2008-11-19 | 2010-06-03 | Nissei Plastics Ind Co | カーボンナノ複合マグネシウム合金素材の製造方法 |

| JP2010202940A (ja) * | 2009-03-04 | 2010-09-16 | Nissei Plastics Ind Co | カーボンナノ複合金属材料の製造方法 |

| JP2011137219A (ja) * | 2009-12-25 | 2011-07-14 | Qinghua Univ | マグネシウム基複合材料体の製造方法 |

| JP2011136370A (ja) * | 2009-12-25 | 2011-07-14 | Qinghua Univ | アルミニウム基複合材料体の製造方法 |

| US8287622B2 (en) | 2009-12-25 | 2012-10-16 | Tsinghua University | Method for making aluminum-based composite material |

| US8357225B2 (en) | 2009-12-25 | 2013-01-22 | Tsinghua University | Method for making magnesium-based composite material |

| JP2012001804A (ja) * | 2010-06-14 | 2012-01-05 | Qinghua Univ | マグネシウム基複合材料及びその製造方法、マグネシウム基複合材料を利用した音声再生装置 |

| US8734602B2 (en) | 2010-06-14 | 2014-05-27 | Tsinghua University | Magnesium based composite material and method for making the same |

| US8903115B2 (en) | 2010-06-14 | 2014-12-02 | Tsinghua University | Enclosure and acoustic device using the same |

| CN102683050A (zh) * | 2012-05-04 | 2012-09-19 | 温州宏丰电工合金股份有限公司 | 纳米Ag-SnO2电接触复合材料的制备方法 |

| CN108246998A (zh) * | 2018-01-30 | 2018-07-06 | 昆明理工大学 | 一种半固态挤压铸造轴套零件的制备方法 |

| CN108246998B (zh) * | 2018-01-30 | 2020-02-07 | 昆明理工大学 | 一种半固态挤压铸造轴套零件的制备方法 |

| JP2020001093A (ja) * | 2018-06-28 | 2020-01-09 | ジー・エフ キャスティング ソリューションズ アー・ゲーGF Casting Solutions AG | 固形物を備えた金属 |

| JP7315382B2 (ja) | 2018-06-28 | 2023-07-26 | ジー・エフ キャスティング ソリューションズ アー・ゲー | 固形物を備えた金属 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6860314B1 (en) | Method for producing a composite metal product | |

| JP3013226B2 (ja) | 金属成形品の製造方法 | |

| US7837811B2 (en) | Method for manufacturing a composite of carbon nanomaterial and metallic material | |

| JP2004136363A (ja) | カーボンナノ材と低融点金属材料の複合成形方法及び複合金属製品 | |

| TWI385038B (zh) | 螺桿設計及金屬射出成形之方法 | |

| US20080264594A1 (en) | Method for the Production of a Composite Material or a Precursor Product for the Production of a Composite Material | |

| JP3370278B2 (ja) | 金属の半溶融射出成形方法及びその装置 | |

| JP2004082130A (ja) | カーボンナノ材と金属材料の複合成形方法及び複合金属製品 | |

| US6874563B2 (en) | Composite metal product of carbon nano material and low melting point metal and method of producing the same | |

| JP3121181B2 (ja) | 低融点金属製品の製造方法および製造装置 | |

| CN101537480A (zh) | 一种铝镁合金锅半固态成形压铸工艺 | |

| CN109013728B (zh) | 一种固液混合连续挤压制备高合金材料的方法及装置 | |

| CN101406941B (zh) | 一种利用半固态成形技术制备复合材料制品的材料成形方法 | |

| JP3494020B2 (ja) | 金属の半溶融射出成形方法及びその装置 | |

| JPH06142870A (ja) | 高機械的性能の部品を半流動体金属合金の射出によって製造するダイカスト方法 | |

| JP2007254862A (ja) | 複合金属成形材料の製造方法及び複合金属成形品の製造方法 | |

| JP2004035961A (ja) | 多孔質金属体の製造方法 | |

| JP4526550B2 (ja) | カーボンナノ材と金属材料との複合体の製造方法 | |

| WO2007139308A1 (en) | Hot chamber die casting apparatus for semi-solid magnesium alloy and the manufacturing method using the same | |

| US7343959B2 (en) | Pressure casting method of magnesium alloy and metal products thereof | |

| JP3487315B2 (ja) | ダイカスト鋳造方法 | |

| JP2003025054A (ja) | マグネシウム合金の射出成形方法及び装置 | |

| Czerwinski | Fundamentals of semisolid magnesium molding | |

| JPH06210422A (ja) | 半凝固金属の均一組織化成形方法 | |

| CN117732903A (zh) | 一种高强高导Al-Fe合金导线的制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050114 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050114 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051220 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060110 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20060801 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060929 |

|

| A911 | Transfer of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20061102 |

|

| A912 | Removal of reconsideration by examiner before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20061208 |