EP4180140A1 - Biegemaschine - Google Patents

Biegemaschine Download PDFInfo

- Publication number

- EP4180140A1 EP4180140A1 EP21208406.5A EP21208406A EP4180140A1 EP 4180140 A1 EP4180140 A1 EP 4180140A1 EP 21208406 A EP21208406 A EP 21208406A EP 4180140 A1 EP4180140 A1 EP 4180140A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- bending

- holding device

- bending machine

- tool

- machine according

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000005452 bending Methods 0.000 title claims abstract description 365

- 238000001514 detection method Methods 0.000 claims description 3

- 230000001960 triggered effect Effects 0.000 claims 1

- 239000002184 metal Substances 0.000 description 11

- 238000000034 method Methods 0.000 description 11

- 230000008569 process Effects 0.000 description 11

- 230000008859 change Effects 0.000 description 6

- 230000002265 prevention Effects 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 230000008878 coupling Effects 0.000 description 2

- 238000010168 coupling process Methods 0.000 description 2

- 238000005859 coupling reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 238000003462 Bender reaction Methods 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D5/00—Bending sheet metal along straight lines, e.g. to form simple curves

- B21D5/02—Bending sheet metal along straight lines, e.g. to form simple curves on press brakes without making use of clamping means

- B21D5/0209—Tools therefor

- B21D5/0236—Tool clamping

Definitions

- the invention relates to a bending machine for forming workpieces by bending.

- Bending machines such as e.g. press brakes, are often designed for operation with different bending tools, which bring about the bending of a corresponding workpiece during operation.

- the exchange of bending tools requires the opening or closing of a corresponding holding device on the bending machine.

- holding devices that have to be opened or closed manually by a human operator.

- Such manual holding devices require the physical effort of the operator and require long changing times for the bending tools.

- Automatic holding devices are also known from the prior art, in which, with a suitable actuator, the holding device can be released to remove the bending tool or closed to fix the bending tool.

- a suitable actuator for example, hydraulic, pneumatic or electromechanical actuators are used as actuators.

- Automatic holding devices relieve the human operator, but result in high manufacturing costs and are prone to errors.

- the pamphlet DE 30 26 847 A1 discloses a press brake in which a bending tool is releasably clamped in a tool holder via a hydraulically or pneumatically pressurizable swellable body.

- the document DE 195 13 576 A1 discloses a press brake having a clamping device for releasably attaching a tool, the clamping device being hydraulically operable.

- the document WO 2015/164483 A1 describes a tool holder in which the tool is fixed using a clamping device that is actuated by a cylinder charged with compressed air.

- the object of the invention is to provide a bending machine with a holding device for bending tools, the holding device enabling automatic fixing and release of the bending tools in a simple manner.

- the bending machine according to the invention has a bending beam which can be moved at least in one working direction of the bending machine in order to deform a workpiece by bending along a bending line, the bending line in a width direction the bending machine runs.

- the bending machine contains a holding device in order to fix at least one bending tool on the bending machine.

- a release means is also provided on the bending machine in order to move the holding device from a closed position, in which the at least one bending tool is fixed, to an open position releasing the at least one bending tool when it is actuated.

- the bending machine according to the invention is designed in such a way that a movement of the bending beam towards a predetermined release position actuates the release means when the predetermined release position is reached.

- the bending machine according to the invention has the advantage that the movement of the bending beam is used not only within the framework of the bending of the workpiece, but also to release bending tools held in the bending machine. In this way, a simple mechanism is created to allow changing of bending tools on the bending machine.

- the at least one bending tool is held on the bending beam when the holding device is in the closed position. Nevertheless, it is also possible that the at least one bending tool is held on a bending beam other than the bending beam whose movement actuates the release means.

- the at least one bending tool can be fixed in different ways depending on the design of the bending machine.

- the holding device provided in the bending machine is designed to fix the at least one bending tool in a positive and/or non-positive manner.

- a form-fitting fixation can be effected, for example, via a slide control.

- the holding device exerts a holding force on the at least one bending tool in order to fix it on the bending machine, with the holding force on the at least one bending tool being terminated when the release means is actuated and the holding device thereby being released into the at least one bending tool , open position is brought.

- the bending machine according to the invention is designed such that the movement of the bending beam when the predetermined release position is reached generates a release force which is exerted on the holding device by the release means in order to unfix the at least one bending tool.

- This variant of the invention is preferably combined with a non-positive fixing of the at least one bending tool, so that the release force ends the holding force exerted by the holding device on the at least one bending tool.

- the release means can generate the release force directly by mechanical action on the holding device.

- the release means can include a hydraulic circuit, for example, which is switched on when the release position is reached and then generates the release force via hydraulic pressure.

- the bending machine according to the invention is designed in such a way that the movement of the bending beam towards the predetermined release position is a movement in the working direction of the bending machine.

- This embodiment is preferably used when the bending machine is a press brake.

- the movement of the bending beam towards the predetermined release position is a movement in a direction deviating from the working direction, the deviating direction preferably corresponding to the width direction of the bending machine.

- This variant is preferably used when the bending machine is a panel bender.

- the release means is immovably attached to the bending machine, whereas the holding device can be moved together with the bending beam towards the predetermined release position.

- the holding device is preferably provided on the bending beam, the movement of which actuates the release means in order to hold the at least one bending tool on this bending beam.

- the release means can also be movable with the bending beam, the movement of which actuates the release means, whereas the holding device is immovably attached to the bending machine in order to hold the at least one bending tool on a (stationary) bending beam other than the bending beam whose Movement actuates the release agent.

- the release means contains one or more contact elements, preferably one or more wedges. These contact elements are arranged in such a way that when the predetermined release position is reached, they mechanically contact the holding device and thereby end the fixing of the at least one bending tool.

- the release of the at least one bending tool can be achieved by a simple mechanical structure.

- the exertion of a holding force generated by the holding device on the at least one bending tool is terminated by means of the contact element or elements.

- a respective contact element is designed in such a way that when the predetermined release position is reached, it presses against at least one contact surface of the holding device and thereby triggers a movement on the holding device, thereby ending the fixing of the at least one bending tool.

- the exertion of a holding force generated by the holding device on the at least one bending tool is preferably terminated.

- the holding device is a clamping device which is designed in such a way that it exerts a holding force in the form of a clamping force on the at least one bending tool in order to fix the at least one bending tool.

- the holding device comprises one or more elastic means, which are prestressed in the holding device in order to thereby generate a holding force for fixing the at least one bending tool.

- the elastic means or means can be designed differently, for example as one or more springs, such as disk springs, and/or as one or more elastomers and the like.

- the holding device comprises one or more anti-loss devices to hold the at least one bending tool loosely in the holding device when the holding device is open.

- the holding device comprises one or more positioning means in order to ensure that the at least one bending tool moves into a specified position when the specified release position is reached, in which the at least one bending tool held by the holding device.

- a sensor system is provided in the bending machine according to the invention, which is configured to detect the approach of the bending beam to the predetermined release position as a detection event.

- the bending machine is preferably designed in such a way that when the detection event is detected, a message is output via a user interface of the bending machine, such as a display. In this way, an operator of the bending machine is informed that the bending machine is in a state in which the bending tools can be changed.

- the release means can be moved into a parking position on the bending machine, in which the release means cannot be actuated by moving the bending beam. In this way, an unintentional loosening of the fixation of the at least one bending tool can be prevented.

- the bending machine according to the invention is a press brake for freely bending a workpiece between a movable upper beam and a stationary lower beam.

- the bending beam, the movement of which actuates the release means, is the upper beam.

- the holding device is provided on the upper beam in order to hold the at least one bending tool on the upper beam, with the release means being arranged immovably adjacent to the upper beam and due to the movement of the upper beam in the working direction away from the Lower beam the specified release position is reached.

- the movement of the upper beam that is already present for bending the workpiece is also used to release the at least one bending tool in a simple manner.

- the bending machine according to the invention is a panel bender, which is configured in such a way that the workpiece—in contrast to free bending in a press brake—is fixed during bending.

- the holding device is provided on the bending beam, the movement of which actuates the release means in order to hold the at least one bending tool on this bending beam, with the specified release position being outside a working area in which bending is carried out by the bending beam takes place.

- the bending beam can preferably be moved into the predetermined release position in the width direction of the panel bender.

- this includes a primary bending beam, which is movable exclusively in the working direction and perpendicular to the plane spanned by the working direction and the width direction, and a secondary bending beam, which is the bending beam whose Movement actuates the release means, wherein the secondary beam is movably mounted on the primary beam in the width direction.

- the secondary bending beam thus follows the movement of the primary bending beam, but can also be moved in the width direction relative to the primary bending beam.

- the primary bending beam comprises one or more bending tools which are firmly connected to it and cannot be exchanged without additional aids.

- corresponding bending tools can be changed on the secondary bending beam.

- the secondary bending beam is therefore always used as required when bending processes have to be carried out on the workpiece with special bending tools.

- the spatial orientation of the corresponding bending machine is illustrated by a Cartesian coordinate system with an x-axis, y-axis and z-axis.

- the z-axis represents the height direction

- the y-axis represents the width direction of the bending machine in which the bend line runs

- the x-axis represents the direction perpendicular to the y-axis and z-axis.

- the workpiece to be bent is introduced into the bending machine by an operator or, if necessary, automatically.

- a first embodiment of a bending machine according to the invention in the form of a press brake is described below.

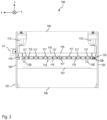

- This press brake is in 1 in top view and in 2 shown in perspective view and designated by reference numeral 100 . Only the components of the press brake that are essential to the invention are shown.

- the press brake 100 includes a machine body 101 fixed to the floor, which includes two side stands 102, 103 and a front plate 104. As shown in FIG. A stationary lower beam 106 and an upper beam 105 that can be moved in the z-direction extend in a manner known per se between the side stands 102 and 103.

- the upper beam represents a bending beam within the meaning of the claims there is a tool holder 107 to which suitable lower tools are attached during operation of the bending machine. Analog 105 bending tools are fixed for the corresponding bending process on the underside of the upper beam, according to 1 and 2 two such bending tools 109 are provided.

- the press brake 100 is used for bending sheet metal.

- the sheet metal is introduced along the x-axis into the work area between lower beam 106 and upper beam 105, and then the upper beam 105 is moved downwards to form the sheet metal, so that the bending tools 109 press into the sheet metal and deform it appropriately.

- the movement of the upper beam 105 is by means of a hydraulic system in the form of two hydraulic cylinders 112, 112', which can be seen from the rear view of FIG 3 are evident.

- an in 1 only schematically indicated control device 110 and a user interface 111 in the form of a touch display is provided, which is arranged in the right-hand area of the press brake on the front panel 104.

- the corresponding bending tools 109 Since high forces act on the sheet during the bending process, the corresponding bending tools 109 must be firmly fixed in the upper beam 105. At the same time, however, it must also be ensured that the bending tools 109 can be exchanged. This is ensured by a holding device 113 which fixes the corresponding bending tools 109 to the upper beam 105, it being possible for the holding device to be opened with a release means 116 in order to remove the bending tools.

- 3 12 shows a rear plan view of the press brake 100. It can be seen in FIG 3 the already mentioned hydraulic cylinders 112 and 112', which act in a manner known per se on the edge regions of the upper beam 105 and thereby move the upper beam up or down. Out of 3 the above-mentioned holding device 113 can also be seen, which in the embodiment described here is designed as a clamping device.

- the holding device 113 comprises a clamping plate 114 which extends along the width direction y of the press brake and, in the closed state, exerts a clamping force on the bending tools 109 in the direction of the x-axis.

- the clamping plate is held on the lower end of the upper beam 105 by a large number of fastening means 115 in the form of screws. For reasons of clarity, only some of these fastening means are labeled with reference number 115.

- a release means 116 is used to open the holding device 113 and thereby release the fixing of the bending tools 109 in the holding device 118, which in turn is attached to the machine body 101 via fasteners 119 in the form of screws.

- the transverse strut which is located adjacent to the upper beam 105 in the x-direction, is thus arranged in a stationary manner on the press brake 100 and consequently cannot be moved together with the upper beam.

- the contact elements 117 penetrate the holding device 113, as a result of which the latter is opened and the clamping of the bending tools 109 is released, as will be described in more detail below.

- a sensor system 108 which is indicated only schematically, can also be seen.

- This sensor system detects when the contact elements 117 are in a position within the holding device 113 due to an upward movement of the upper beam 105, so that the clamping of the bending tools 109 is released.

- a corresponding message is generated on the user interface 111 so that the operator knows that the bending tool 109 is now released and can be removed.

- a message can be output via the user interface 111 if the sensor system 108 detects that the contact elements 117 have moved so far out of the holding device 113 due to the downward movement of the upper beam 105 that they can no longer open the holding device 113 effect and the bending tools 109 are fixed to the upper beam 105.

- the corresponding message shows the user that the corresponding bending process can now be carried out.

- 4 and 5 show sectional views in the closed state of the holding device 113, wherein the section of 4 in the xz plane centrally through the left bending tool 109 3 runs, whereas the cut of the figure 5 in the xz plane centrally through the extreme left wedge 117 3 runs. how to get out 4 and

- the contact element 117 is attached to the cross brace 118 by means of fasteners in the form of screws 120 .

- the contact element 117 has a wedge-shaped tip, which is moved into the holding device 113 in order to open it, as will be described in more detail further below.

- the holding device 113 comprises the clamping plate 114, which is formed from a front section 114a and a rear section 114b which are firmly connected to one another, e.g. via a screw connection.

- the rear section 114b is arranged in a recess at the lower end of the upper beam 105 and is held there together with the front section 114a via the fastening means 115 already mentioned above on the upper beam 105.

- the fastening means 115 is a screw which extends from an opening in the front section 114a of the clamping plate 114 through a bore in the rear section 114b of the clamping plate 114 into a threaded bore in the upper beam 105 .

- the screw comprises a rear threaded section 115b, which is screwed to the upper beam 105, and a cylindrical section 115a, on which an elastic means 121 is arranged, which is formed from plate fields in the embodiment described here. Furthermore, the fastening means 115 has a head 115c which presses against the elastic means 121 so that a biasing force is generated. This biasing force presses the rear section 114b of the clamping plate 114 against the bending tool 109, which is accommodated in a gap between the upper beam 105 and the rear section 114b. As a result, the bending tool 109 is fixed in the holding device 113 .

- the correct positioning of the bending tool 109 in the holding device 113 is achieved with the aid of a positioning means 123 in the form of an adjusting wedge, the triangular tip of which engages in a corresponding depression 125 in the bending tool 109 .

- a positioning means 123 in the form of an adjusting wedge, the triangular tip of which engages in a corresponding depression 125 in the bending tool 109 .

- this adjusting wedge slides into the depression 125 and thus ensures that the bending tool 109 is correctly arranged on the upper beam 105 .

- an anti-loss device 122 in the form of a tongue or groove, into which an undercut 124 of the bending tool 109 engages.

- the engagement of the loss prevention device 122 in the undercut 124 ensures that the bending tool 109 gets caught on the upper beam 105.

- the bending tool 109 can then be removed from the upper beam 105 manually by an operator via a corresponding tilting movement.

- a respective pocket 129 is formed between the front section 114a and the rear section 114b of the clamping plate.

- a contact block 126 with a beveled contact surface 128 is inserted in the area of this pocket.

- the contact surface 128 comes into contact with the contact element 117 .

- an inclined contact surface 127 for the contact element 117 is provided on the front section 114a.

- the contact element 117 is inserted from above as part of the opening of the holding device 113, wherein in the state of 4 and 5 the contact element 117 has not yet been inserted so deeply that the holding device is open.

- FIG. 6 shows a sectional view analogous to 4 with the holding device 113 open 7 a sectional view analogous to figure 5 when the holding device 113 is open.

- the upper beam 105 is compared to 4 and 5 move a little further up, so that the contact elements 117 compared to 4 and 5 penetrate deeper into the corresponding pockets 129.

- the clamping plate 114 is moved to the right, whereby the elastic means 121 is compressed and thereby the clamping force acting on the bending tool 109 is released.

- the release means thus generates a release force acting against the clamping force.

- FIG. 8 a second embodiment of a bending machine according to the invention is described.

- This bending machine is in the perspective view of 8 denoted by reference numeral 200.

- This is a so-called panel bender, which is used to bend metal sheets in the same way as press brakes, but unlike press brakes, the metal sheets are fixed during the bending process.

- the panel bender 200 comprises a machine body 201, which has two side stands 202 and 203, among other things.

- An upper hold-down device 230 movable in the height direction and a stationary lower hold-down device 232 extend between the side stands.

- a hold-down tool 231 is provided at the lower end of the upper hold-down device 230 .

- a hold-down tool 233 is provided at the upper end of the lower hold-down device 232 .

- the upper hold-down device 230 moves downwards so that the workpiece is clamped between the hold-down devices 231 and 233 .

- the movement of the upper hold-down device 230 is preferably effected via hydraulics, which cannot be seen from the figures.

- a primary bending beam 234 and two secondary bending beams 205, 205' are provided in the panel bender 200 for bending the sheet metal fixed between the hold-down tools 231 and 233.

- a respective secondary bending beam represents a bending beam within the meaning of the patent claims.

- the primary bending beam 234 extends along the hold-down devices 230 and 232 in the width direction (i.e. the y-direction) of the panel bender.

- An upper bending tool 235 and a lower bending tool 236 are permanently attached to the primary bending beam, i.e. these bending tools cannot be exchanged without additional tools.

- the primary bending beam 234 can be moved in the z-direction and the x-direction and can thereby use the bending tools 235 and 236 to bend the sheet metal that is fixed between the hold-down tools 231 and 233 .

- the two secondary bending beams 205, 205' are used in the panel bender 200. These bending beams are arranged on the primary bending beam 234 and follow the movement of the primary bending beam in the x and z directions. In addition, the secondary bending beams 205, 205' can be moved in the y-direction relative to the primary bending beam 234. Corresponding extension sections 237 and 237′ in the form of profiles are attached on each side of the primary bending beam 234, with the secondary bending beam 205 being able to be moved into the extension section 237 and the secondary bending beam 205′ being able to be moved into the extension section 237′ can be.

- the secondary bending cheeks 205, 205' are also located in the extension sections 237, 237'.

- the movement of the secondary bending beams 205, 205' relative to the primary bending beam 234 is effected via belt drives which include rotary drives 240, 240', deflection rollers 241, 241' and toothed belts 238, 238'.

- the structure of the belt drives is explained further below with the help of 9 explained in more detail.

- corresponding bending tools are attached to the secondary bending beams 205, 205' in an exchangeable manner. Examples are in 8 two bending tools 209 are shown, which are held on the secondary bending beam 205 or on the secondary bending beam 205' via holding devices 213, which are described below.

- the secondary bending beam 205 or 205' can be moved into the primary bending beam 234 by the extension sections 237 or 237'. The movement of the primary bending beam 234 can then cause the corresponding secondary bending beam to also move and the bending tools 209 to interact with the metal sheet. After completion of the bending process, the secondary bending beam used is moved back into the extension section 237 or 237'.

- a release means 216 interacts (see 10 ) with the fixture 213, thereby releasing the bending tools 209 from the fixture 213, as will be described in more detail below.

- FIG. 9 shows the structure of the primary bending beam 234 and the secondary bending beams 205, 205' in a plan view from the front.

- the upper rotary drive 240 is used, which drives the toothed belt 238, which is deflected via the deflection roller 241 and guided back to the rotary drive 240.

- the secondary bending beam 205 is connected to the toothed belt 238, so that the movement of the toothed belt causes the movement of the secondary bending beam in the y-direction via the rotary drive 240.

- the lower rotary drive 240' is provided for moving the secondary bending beam 205', which is deflected back to the rotary drive 240' via the deflection roller 241'.

- the toothed belt 238' is connected to the secondary bending beam 205', so that the movement of the toothed belt leads to the movement of the secondary bending beam 205' in the y-direction.

- two guide rails 250 are provided, which extend over the length of the primary bending beam 234 and the two extension sections 237, 237'.

- FIG. 10 shows a perspective detailed view of the area of the left secondary bending beam 205 8 .

- the secondary bending beam 205 has a U-shape Profile incorporated into a corresponding U-shaped profile of extension portion 237.

- the secondary bending beam 205 is driven by two upper and two lower guide carriages 249 (see Figures 11 to 14 ) slidably guided along the guide rails 250.

- two holding devices 213 an upper and a lower holding device

- each of which includes a front clamping strip 243 via which bending tools are clamped to the secondary bending beam 205.

- the release means 216 which is not visible per se and which opens the corresponding holding device, is shown with dashed lines for both holding devices 213.

- the release means for the upper holding device comprises two contact elements 217 in the form of wedges which are fastened and in particular screwed to the underside of the upper leg of the extension section 237 .

- a wedge strip 242 is provided, which is movably arranged between the upper leg of the extension section 237 and the upper leg of the bending beam 205. The wedge bar 242 interacts with the contact elements 217, as will be described further below.

- Corresponding contact elements 217 in the form of wedges are also provided on the upper side of the lower leg of the extension section 237, which in turn interact with a wedge strip 242, which is movably arranged between the lower leg of the extension section 237 and the lower leg of the bending cheek 205.

- 11 and 12 show in detail the structure of the upper holding device 213 and the associated release means 216 of the bending beam 205 in a state in which the bending tool 209 is fixed by the holding device 213.

- 11 is a plan view from above to see a level in which the two contact elements 217 and the wedge strip 242 for the upper holding device are located.

- the secondary bending beam 205 is in a position that is outside of the primary bending beam 234, but not yet in one 11 corresponds to the release position further to the left, in which the holding device 213 is open. how to get out

- V-ledgee 242 has two sloping contact surfaces 227 in the position of 11 do not yet interact with opposite inclined surfaces of the contact elements 217.

- FIG. 12 shows a section in the xz plane 11 at the position of the bending tool 209.

- the fastening means 244 is screwed to a holding means 245 in the form of a cylindrical pin, with the holding means 245 in turn being inserted in a bore of the V-ledge 242 and thereby creating a rigid connection via the further fastening means 246 between the V-ledge 242 and the holding means 245 is produced.

- the holding means 245 holds the V-ledge 242 between the upper leg of the extension section 237 and the lower leg of the bending beam 205.

- the rear clamping strip 247 is located behind the front clamping strip 243, which is firmly connected to the upper leg of the bending beam 205, for example via a screw connection.

- the rear clamping strip 247 has a bore in which there is a socket 248 through which the holding means 248 extends.

- the socket and a portion on the back of the rear terminal block 247 press against the elastic means 221 in the form of disc springs.

- a section of the elastic means 221 is arranged in a seat of the clamping bar 242, so that the clamping bar 242 constitutes an abutment for the elastic means 221, which is placed under pretension.

- the distance between the front clamping strip 243 and the rear clamping strip 242 is in 12 so small that the bending tool 209 is clamped between the two clamping strips.

- a positioning means 223 in the form of an adjusting wedge is again provided, which engages in a corresponding depression 225 of the bending tool 209 .

- a captive 222 in the form of a Tongue or groove provided, in which an undercut 224 of the bending tool 209 engages.

- the secondary bending beam 205 is moved further to the left in the y-direction until it reaches the in 13 and 14 shown release position reached.

- 13 shows a plan view analogous to 11 and 14 a cut analogous to 12 . how to get out 13 recognizes, upon reaching the release position, the front oblique section of the corresponding contact elements 217 interacts with the opposite oblique contact surfaces 227 of the wedge strip 242.

- the wedge strip 242 slides forward together with the holding means 245 and the front clamping strip 243 ( ie in the sectional view of 14 to the right), whereby the distance between the front clamping strip 243 and the rear clamping strip 247 increases and the clamping of the bending tool 209 in the holding device 213 is thereby released.

- the bending tool 209 is still held in the holding device via the loss prevention device 222, but can be removed from the holding device by an operator via a corresponding tilting movement.

- Embodiments of a bending machine have been described above, in which the fixing of the bending tools in a corresponding holding device is ensured via an elastic means and this fixing is released purely mechanically by generating a corresponding release force. Nevertheless, it is also possible for the bending tools to be fixed in some other way, e.g. hydraulically, and for the corresponding release force to release the fixing also to be generated hydraulically.

- hydraulic clamping is used instead of mechanical clamping in the panel bender described above, this has the disadvantage that hydraulic hoses, for example via energy chains, have to be routed over the entire bending length.

- a hydraulic terminal block with a closed hydraulic circuit can be used.

- the secondary bending beam has two positions, a parking position and a tool change position. The bending tool is still clamped in the parking position, whereas this clamping is released in the tool change position. In the tool change position, a quick-release coupling of the otherwise self-sufficient hydraulic circuit of the clamp is connected to a controlled circuit and the pressure of the clamp for disengaging or clamping the bending tools is controlled directly.

- a hydraulic pump can be provided for this purpose.

- the hydraulic pressure in the self-sufficient hydraulic circuit is constant and the bending tools are held in the clamping unit. There is no connection to the controlled hydraulic circuit. If the secondary folding beam is moved to the tool change position, it is coupled to the controllable hydraulic circuit via the quick coupling. The hydraulic pressure in the controlled hydraulic circuit can then be reduced to thereby effect release of the clamp. On the other hand, the pressure for effecting the clamping is increased again. If the secondary folding beam is then moved from the tool change position to the parking position after a tool change, the controllable hydraulic circuit is decoupled again, with a non-return valve keeping the pressure within the clamp constant. The clamping is then self-sufficient again.

- an already existing movement of a bending beam in a bending machine is also used in a simple manner to open a holding device in order to thereby release bending tools fixed in the holding device.

- a release position for the movable bending beam is defined, with a movement of the bending beam towards the release position actuating a corresponding release means when the release position is reached, in order to thereby open the holding device.

- the invention is applicable to various types of Bending machines can be used. In particular, it can be used both in press brakes for free bending of workpieces and in panel benders, where the workpiece is fixed during the bending process.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Bending Of Plates, Rods, And Pipes (AREA)

Abstract

Die Erfindung betrifft eine Biegemaschine, wobei die Biegemaschine (100; 200) eine Biegewange (105; 205, 205') aufweist, welche zumindest in einer Arbeitsrichtung (z) der Biegemaschine (100; 200) bewegbar ist, um ein Werkstück durch Biegen entlang einer Biegelinie umzuformen, die in einer Breitenrichtung (y) der Biegemaschine (100; 200) verläuft, wobei die Biegemaschine (100; 200) eine Haltevorrichtung (113; 213) enthält, um zumindest ein Biegewerkzeug (109; 209) an der Biegemaschine (100; 200) zu fixieren, und wobei an der Biegemaschine (100; 200) ein Freigabemittel (116; 216) vorgesehen ist, um die Haltevorrichtung (113; 213) von einer geschlossenen Stellung, in der das zumindest eine Biegewerkzeug (109; 209) fixiert ist, in eine das zumindest eine Biegewerkzeug (109; 209) freigebende, geöffnete Stellung zu überführen. Die Biegemaschine (100; 200) ist derart ausgestaltet, dass eine Bewegung der Biegewange (105; 205, 205') hin zu einer vorgegebenen Freigabeposition das Freigabemittel (116; 216) bei Erreichen der vorgegebenen Freigabeposition betätigt.

Description

- Die Erfindung betrifft eine Biegemaschine zum Umformen von Werkstücken durch Biegen.

- Biegemaschinen, wie z.B. Abkantpressen, sind häufig für den Betrieb mit unterschiedlichen Biegewerkzeugen ausgelegt, welche das Biegen eines entsprechenden Werkstücks im Betrieb bewirken.

- Der Tausch von Biegewerkzeugen erfordert das Öffnen bzw. Schließen einer entsprechenden Haltevorrichtung an der Biegemaschine. Im Stand der Technik gibt es Haltevorrichtungen, die manuell durch einen menschlichen Bediener geöffnet bzw. geschlossen werden müssen. Solche manuellen Haltevorrichtungen erfordern den körperlichen Einsatz des Bedieners und bedingen lange Wechselzeiten für die Biegewerkzeuge.

- Aus dem Stand der Technik sind ferner automatische Haltevorrichtungen bekannt, bei denen mit einer geeigneten Aktorik die Haltevorrichtung zum Entfernen des Biegewerkzeugs gelöst werden kann bzw. zum Fixieren des Biegewerkzeugs geschlossen werden kann. Als Aktorik werden beispielsweise hydraulische, pneumatische oder elektromechanische Aktoren genutzt. Automatische Haltevorrichtungen entlasten den menschlichen Bediener, führen jedoch zu hohen Herstellungskosten und sind fehleranfällig.

- Die Druckschrift

DE 30 26 847 A1 offenbart eine Abkantpresse, in der ein Biegewerkzeug über einen hydraulisch oder pneumatisch mit Druck beaufschlagbaren Schwellkörper lösbar in einem Werkzeughalter festgeklemmt wird. - Das Dokument

DE 195 13 576 A1 offenbart eine Biegepresse mit einer Klemmvorrichtung für das lösbare Befestigen eines Werkzeugs, wobei die Klemmvorrichtung hydraulisch betätigbar ist. - Das Dokument

WO 2015/164483 A1 beschreibt einen Werkzeughalter, bei dem das Werkzeug über eine Klemmvorrichtung fixiert wird, die über einen mit Druckluft beaufschlagten Zylinder betätigt wird. - Aufgabe der Erfindung ist es, eine Biegemaschine mit einer Haltevorrichtung für Biegewerkzeuge zu schaffen, wobei die Haltevorrichtung auf einfache Weise eine automatische Fixierung und Freigabe der Biegewerkzeuge ermöglicht.

- Diese Aufgabe wird durch die Biegemaschine gemäß Patentanspruch 1 gelöst. Weiterbildungen der Erfindung sind in den abhängigen Ansprüchen definiert.

- Die erfindungsgemäße Biegemaschine weist eine Biegewange auf, welche zumindest in einer Arbeitsrichtung der Biegemaschine bewegbar ist, um ein Werkstück durch Biegen entlang einer Biegelinie umzuformen, wobei die Biegelinie in einer Breitenrichtung der Biegemaschine verläuft. Die Biegemaschine enthält eine Haltevorrichtung, um zumindest ein Biegewerkzeug an der Biegemaschine zu fixieren. An der Biegemaschine ist ferner ein Freigabemittel vorgesehen, um bei dessen Betätigung die Haltevorrichtung von einer geschlossenen Stellung, in der das zumindest eine Biegewerkzeug fixiert ist, in eine das zumindest eine Biegewerkzeug freigebende, geöffnete Stellung zu überführen. Die erfindungsgemäße Biegemaschine ist derart ausgestaltet, dass eine Bewegung der Biegewange hin zu einer vorgegebenen Freigabeposition das Freigabemittel bei Erreichen der vorgegebenen Freigabeposition betätigt.

- Die erfindungsgemäße Biegemaschine weist den Vorteil auf, dass die Bewegung der Biegewange nicht nur im Rahmen der Biegung des Werkstücks, sondern auch zur Freigabe von in der Biegemaschine gehaltenen Biegewerkzeuge genutzt wird. Auf diese Weise wird ein einfacher Mechanismus geschaffen, um einen Wechsel von Biegewerkzeugen an der Biegemaschine zu ermöglichen.

- In einer bevorzugten Ausführungsform der erfindungsgemäßen Biegemaschine ist das zumindest eine Biegewerkzeug in der geschlossenen Stellung der Haltevorrichtung an der Biegewange gehalten. Nichtsdestotrotz ist es gegebenenfalls auch möglich, dass das zumindest eine Biegewerkzeug an einer anderen Biegewange als der Biegewange, deren Bewegung das Freigabemittel betätigt, gehalten wird.

- Die Fixierung des zumindest einen Biegewerkzeugs kann je nach Ausgestaltung der Biegemaschine unterschiedlich erfolgen. In einer bevorzugten Variante ist die in der Biegemaschine vorgesehene Haltevorrichtung dazu ausgelegt, das zumindest eine Biegewerkzeug form- und/oder kraftschlüssig zu fixieren. Eine formschlüssige Fixierung kann beispielsweise über eine Kulissensteuerung bewirkt werden. Bei einer kraftschlüssigen Fixierung wird durch die Haltevorrichtung eine Haltekraft auf das zumindest eine Biegewerkzeug ausgeübt, um dieses an der Biegemaschine zu fixieren, wobei bei Betätigung des Freigabemittels die Haltekraft auf das zumindest eine Biegewerkzeug beendet wird und hierdurch die Haltevorrichtung in die das zumindest eine Biegewerkzeug freigebende, geöffnete Stellung gebracht wird.

- In einer weiteren Ausführungsform ist die erfindungsgemäße Biegemaschine derart ausgestaltet, dass die Bewegung der Biegewange bei Erreichen der vorgegebenen Freigabeposition eine Freigabekraft erzeugt, die mittels des Freigabemittels auf die Haltevorrichtung ausgeübt wird, um die Fixierung des zumindest einen Biegewerkzeugs aufzuheben. Vorzugsweise wird diese Variante der Erfindung mit einer kraftschlüssigen Fixierung des zumindest einen Biegewerkzeugs kombiniert, so dass die Freigabekraft die durch die Haltevorrichtung ausgeübte Haltekraft auf das zumindest eine Biegewerkzeug beendet.

- In einer Variante der soeben beschriebenen Ausführungsform kann das Freigabemittel unmittelbar durch mechanische Einwirkung auf die Haltevorrichtung die Freigabekraft erzeugen. Nichtsdestotrotz ist es auch möglich, dass das Freigabemittel z.B. einen Hydraulikkreislauf umfasst, der bei Erreichen der Freigabeposition zugeschaltet wird und dann die Freigabekraft über Hydraulikdruck generiert.

- In einer weiteren bevorzugten Ausführungsform ist die erfindungsgemäße Biegemaschine derart ausgestaltet, dass die Bewegung der Biegewange hin zu der vorgegebenen Freigabeposition eine Bewegung in der Arbeitsrichtung der Biegemaschine ist. Diese Ausführungsform kommt vorzugsweise dann zum Einsatz, wenn die Biegemaschine eine Abkantpresse ist. In einer abgewandelten Ausführungsform ist es auch möglich, dass die Bewegung der Biegewange hin zu der vorgegebenen Freigabeposition eine Bewegung in einer von der Arbeitsrichtung abweichenden Richtung ist, wobei die abweichende Richtung vorzugsweise der Breitenrichtung der Biegemaschine entspricht. Diese Variante kommt vorzugsweise dann zum Einsatz, wenn die Biegemaschine ein Panelbender ist.

- In einer weiteren Ausgestaltung ist das Freigabemittel unbeweglich an der Biegemaschine angebracht, wohingegen die Haltevorrichtung zusammen mit der Biegewange hin zu der vorgegebenen Freigabeposition beweglich ist. Mit dieser Variante wird die Interaktion des Freigabemittels mit der Haltevorrichtung auf einfache Weise umgesetzt. Vorzugsweise ist dabei die Haltevorrichtung an der Biegewange vorgesehen, deren Bewegung das Freigabemittel betätigt, um das zumindest eine Biegewerkzeug an dieser Biegewange zu halten. Nichtsdestotrotz kann auch statt der Haltevorrichtung das Freigabemittel mit der Biegewange, deren Bewegung das Freigabemittel betätigt, beweglich sein, wohingegen die Haltevorrichtung unbeweglich an der Biegemaschine angebracht ist, um das zumindest eine Biegewerkzeug an einer anderen (stationären) Biegewange als der Biegewange zu halten, deren Bewegung das Freigabemittel betätigt.

- In einer weiteren Variante der erfindungsgemäßen Biegemaschine enthält das Freigabemittel ein oder mehrere Kontaktelemente, vorzugsweise einen oder mehrere Keile. Diese Kontaktelemente sind derart angeordnet, dass sie bei Erreichen der vorgegebenen Freigabeposition die Haltevorrichtung mechanisch kontaktieren und hierdurch die Fixierung des zumindest einen Biegewerkzeugs beenden. Mit dieser Variante kann die Freigabe des zumindest einen Biegewerkzeugs durch einen einfachen mechanischen Aufbau erreicht werden In einer bevorzugten Ausführungsform wird mittels des oder der Kontaktelemente die Ausübung einer durch die Haltevorrichtung erzeugten Haltekraft auf das zumindest eine Biegewerkzeug beendet.

- In einer bevorzugten Variante ist ein jeweiliges Kontaktelement derart ausgestaltet, dass es bei Erreichen der vorgegebenen Freigabeposition gegen zumindest eine Anlagefläche der Haltevorrichtung drückt und hierdurch eine Bewegung an der Haltevorrichtung auslöst, wodurch die Fixierung des zumindest einen Biegewerkzeugs beendet wird. Vorzugsweise wird dabei die Ausübung einer durch die Haltevorrichtung erzeugten Haltekraft auf das zumindest eine Biegewerkzeug beendet.

- In einer weiteren bevorzugten Ausgestaltung ist die Haltevorrichtung eine Klemmvorrichtung, welche derart ausgestaltet ist, dass sie zur Fixierung des zumindest einen Biegewerkzeugs eine Haltekraft in der Form einer Klemmkraft auf das zumindest eine Biegewerkzeug ausübt.

- In einer weiteren bevorzugten Ausführungsform umfasst die Haltevorrichtung ein oder mehrere elastische Mittel, welche in der Haltevorrichtung vorgespannt sind, um hierdurch eine Haltekraft zur Fixierung des zumindest einen Biegewerkzeugs zu erzeugen. Das oder die elastischen Mittel können unterschiedlich ausgestaltet sein, beispielsweise als eine oder mehrere Federn, wie z.B. Tellerfedern, und/oder als ein oder mehrere Elastomere und dergleichen.

- Um sicherzustellen, dass das zumindest eine Biegewerkzeug in der geöffneten Stellung der Haltevorrichtung nicht aus dieser herausfällt, umfasst die Haltevorrichtung in einer bevorzugten Variante eine oder mehrere Verliersicherungen, um bei geöffneter Haltevorrichtung das zumindest eine Biegewerkzeug lose in der Haltevorrichtung zu halten.

- Um eine korrekte Ausrichtung des zumindest einen Biegewerkzeugs bei dessen Fixierung zu gewährleisten, umfasst die Haltevorrichtung in einer weiteren Variante ein oder mehrere Positioniermittel, um bei Erreichen der vorgegebenen Freigabeposition eine Bewegung des zumindest einen Biegewerkzeugs in eine vorgegebene Position sicherzustellen, in der das zumindest eine Biegewerkzeug durch die Haltevorrichtung gehalten wird.

- In einer weiteren Variante ist in der erfindungsgemäßen Biegemaschine eine Sensorik vorgesehen, welche dazu konfiguriert ist, die Annäherung der Biegewange an die vorgegebene Freigabeposition als Detektionsereignis zu detektieren. Die Biegemaschine ist dabei vorzugsweise derart ausgestaltet, dass bei der Detektion des Detektionsereignisses eine Meldung über eine Benutzerschnittstelle der Biegemaschine, wie z.B. ein Display, ausgegeben wird. Auf diese Weise wird ein Bediener der Biegemaschine darauf hingewiesen, dass die Biegemaschine einen Zustand einnimmt, in dem die Biegewerkzeuge gewechselt werden können.

- In einer weiteren Ausführungsform der erfindungsgemäßen Biegemaschine ist das Freigabemittel in eine Parkposition an der Biegemaschine bewegbar, in der das Freigabemittel nicht durch Bewegung der Biegewange betätigbar ist. Auf diese Weise kann ein unbeabsichtigtes Lösen der Fixierung des zumindest einen Biegewerkzeugs verhindert werden.

- Die erfindungsgemäße Biegemaschine ist in einer Ausgestaltung eine Abkantpresse zum freien Biegen eines Werkstücks zwischen einer beweglichen Oberwange und einer stationären Unterwange. Die Biegewange, deren Bewegung das Freigabemittel betätigt, ist dabei die Oberwange.

- In einer besonders bevorzugten Variante der als Abkantpresse ausgestalteten Biegemaschine ist die Haltevorrichtung an der Oberwange vorgesehen, um das zumindest eine Biegewerkzeug an der Oberwange zu halten, wobei das Freigabemittel unbeweglich benachbart zur Oberwange angeordnet ist und durch die Bewegung der Oberwange in der Arbeitsrichtung weg von der Unterwange die vorgegebene Freigabeposition erreicht wird. Hierdurch wird auf einfache Weise die zum Biegen des Werkstücks bereits vorhandene Bewegung der Oberwange auch zur Freigabe des zumindest einen Biegewerkzeugs genutzt.

- In einer weiteren Ausführungsform ist die erfindungsgemäße Biegemaschine ein Panelbender, welcher derart konfiguriert ist, dass das Werkstück - im Gegensatz zum freien Biegen in einer Abkantpresse - beim Biegen fixiert ist.

- In einer besonders bevorzugten Variante der als Panelbender ausgestalteten Biegemaschine ist die Haltevorrichtung an der Biegewange vorgesehen, deren Bewegung das Freigabemittel betätigt, um das zumindest eine Biegewerkzeug an dieser Biegewange zu halten, wobei die vorgegebene Freigabeposition außerhalb eines Arbeitsbereichs liegt, in dem das Biegen durch die Biegewange erfolgt. Die Biegewange ist dabei vorzugsweise in Breitenrichtung des Panelbenders in die vorgegebene Freigabeposition bewegbar.

- In einer bevorzugten Ausgestaltung des oben beschriebenen Panelbenders enthält dieser eine Primär-Biegewange, die ausschließlich in der Arbeitsrichtung und senkrecht zu der Ebene beweglich ist, die durch die Arbeitsrichtung und die Breitenrichtung aufgespannt ist, sowie eine Sekundär-Biegewange, welche die Biegewange ist, deren Bewegung das Freigabemittel betätigt, wobei die Sekundär-Biegewange an der Primär-Biegewange in der Breitenrichtung beweglich angeordnet ist. Die Sekundär-Biegewange folgt somit der Bewegung der Primär-Biegewange, kann jedoch zusätzlich noch relativ zur Primär-Biegewange in die Breitenrichtung bewegt werden.

- Die Primär-Biegewange umfasst in einer bevorzugten Ausführungsform ein oder mehrere Biegewerkzeuge, welche fest mit dieser verbunden sind und nicht ohne zusätzliche Hilfsmittel getauscht werden können. Demgegenüber können entsprechende Biegewerkzeuge an der Sekundär-Biegewange gewechselt werden. Die Sekundär-Biegewange kommt demzufolge immer bedarfsweise zum Einsatz, wenn Biegevorgänge mit speziellen Biegewerkzeugen am Werkstück durchzuführen sind.

- Ausführungsbeispiele der Erfindung werden nachfolgend anhand der beigefügten Figuren detailliert beschrieben.

- Es zeigen:

- Fig. 1

- eine Draufsicht von vorne auf eine erste Ausführungsform einer erfindungsgemäßen Biegemaschine in der Form einer Abkantpresse;

- Fig. 2

- eine perspektivische Ansicht der Abkantpresse aus

Fig. 1 ; - Fig. 3

- eine Draufsicht von hinten auf die Abkantpresse aus

Fig. 1 ; - Fig. 4 und Fig. 5

- geschnittene Detailansichten der Haltevorrichtung aus der Biegemaschine der

Fig. 1 in einem geschlossenen Zustand, in dem das Biegewerkzeug in der Haltevorrichtung fixiert ist; - Fig. 6 und Fig. 7

- geschnittene Detailansichten der Haltevorrichtung aus der Biegemaschine der

Fig. 1 in einem geöffneten Zustand, in dem das Biegewerkzeug in der Haltevorrichtung durch das Freigabemittel freigegeben ist; - Fig. 8

- eine perspektivische Ansicht einer zweiten Ausführungsform einer erfindungsgemäßen Biegemaschine in der Form eines Panelbenders;

- Fig. 9

- eine Detailansicht, welche in Draufsicht den Mechanismus zur Bewegung der Sekundär-Biegewangen im Panelbender der

Fig. 8 verdeutlicht; - Fig. 10

- eine Detailansicht aus

Fig. 1 , welche die Haltevorrichtung und das Freigabemittel für die linke Sekundär-Biegewange des Panelbenders ausFig. 8 wiedergibt; - Fig. 11

- eine Draufsicht auf die linke Sekundär-Biegewange aus

Fig. 10 bei geschlossener Haltevorrichtung; - Fig. 12

- eine Schnittansicht durch die linke Sekundär-Biegewange aus

Fig. 10 bei geschlossener Haltevorrichtung; - Fig. 13

- eine Draufsicht auf die linke Sekundär-Biegewange aus

Fig. 10 bei geöffneter Haltevorrichtung; und - Fig. 14

- eine Schnittansicht durch die linke Sekundär-Biegewange aus

Fig. 10 bei geöffneter Haltevorrichtung. - In allen nachfolgend beschriebenen Figuren wird die räumliche Ausrichtung der entsprechenden Biegemaschine durch ein kartesisches Koordinatensystem mit einer x-Achse, y-Achse und z-Achse verdeutlicht. Die z-Achse stellt die Höhenrichtung dar, die y-Achse repräsentiert die Breitenrichtung der Biegemaschine, in welcher die Biegelinie verläuft, und die x-Achse stellt die Richtung senkrecht zur y-Achse und z-Achse dar. In Richtung der x-Achse wird das zu biegende Werkstück in die Biegemaschine durch einen Bediener bzw. gegebenenfalls automatisch eingeführt.

- Im Folgenden wird zunächst eine erste Ausführungsform einer erfindungsgemäßen Biegemaschine in der Form einer Abkantpresse beschrieben. Diese Abkantpresse ist in

Fig. 1 in Draufsicht und inFig. 2 in perspektivischer Ansicht gezeigt und mit Bezugszeichen 100 bezeichnet. Dabei sind nur die für die Erfindung wesentlichen Komponenten der Abkantpresse wiedergegeben. - Die Abkantpresse 100 umfasst einen am Boden fixierten Maschinenkörper 101, der zwei Seitenständer 102, 103 und eine Vorderplatte 104 umfasst. Zwischen den Seitenständern 102 und 103 erstreckt sich in an sich bekannter Weise eine stationäre Unterwange 106 sowie eine in z-Richtung verfahrbare Oberwange 105. Die Oberwange stellt in der hier beschriebenen Ausführungsform eine Biegewange im Sinne der Ansprüche dar. Auf der Oberseite der Unterwange 106 befindet sich ein Werkzeughalter 107, an dem im Betrieb der Biegemaschine geeignete Unterwerkzeuge befestigt sind. Analog werden für den entsprechenden Biegevorgang an der Unterseite der Oberwange 105 Biegewerkzeuge fixiert, wobei gemäß

Fig. 1 undFig. 2 zwei solcher Biegewerkzeuge 109 vorgesehen sind. - Die Abkantpresse 100 wird zum Biegen von Blechen genutzt. Dabei wird das Blech entlang der x-Achse in den Arbeitsbereich zwischen Unterwange 106 und Oberwange 105 eingeführt, und anschließend wird zum Umformen des Blechs die Oberwange 105 nach unten bewegt, so dass die Biegewerkzeuge 109 in das Blech eindrücken und dieses geeignet verformen. Die Bewegung der Oberwange 105 wird mittels einer Hydraulik in der Form von zwei Hydraulikzylindern 112, 112' bewirkt, die aus der Rückansicht der

Fig. 3 ersichtlich sind. Zur Steuerung und Überwachung des durch die Abkantpresse durchgeführten Biegevorgangs ist eine inFig. 1 lediglich schematisch angedeutete Steuervorrichtung 110 sowie eine Benutzerschnittstelle 111 in der Form eines Touch-Displays vorgesehen, das im rechten Bereich der Abkantpresse an der Vorderplatte 104 angeordnet ist. - Da im Rahmen des Biegevorgangs hohe Kräfte auf das Blech einwirken, müssen die entsprechenden Biegewerkzeuge 109 fest in der Oberwange 105 fixiert werden. Gleichzeitig muss jedoch auch gewährleistet sein, dass die Biegewerkzeuge 109 getauscht werden können. Dies wird durch eine Haltevorrichtung 113 gewährleistet, welche die entsprechenden Biegewerkzeuge 109 an der Oberwange 105 fixiert, wobei die Haltevorrichtung zur Entnahme der Biegewerkzeuge mit einem Freigabemittel 116 geöffnet werden kann.

- Der Aufbau und die Funktionsweise der Haltevorrichtung 113 und des Freigabemittels 116 werden im Folgenden näher anhand von

Fig. 3 bis Fig. 7 erläutert.Fig. 3 zeigt eine Draufsicht von hinten auf die Abkantpresse 100. Man erkennt ausFig. 3 die bereits erwähnten Hydraulikzylinder 112 und 112', welche in an sich bekannter Weise auf Randbereiche der Oberwange 105 einwirken und hierdurch die Oberwange nach oben bzw. unten bewegen. AusFig. 3 wird auch die oben erwähnte Haltevorrichtung 113 ersichtlich, die in der hier beschriebenen Ausführungsform als Klemmvorrichtung ausgestaltet ist. Die Haltevorrichtung 113 umfasst eine Klemmplatte 114, die sich entlang der Breitenrichtung y der Abkantpresse erstreckt und im geschlossenen Zustand eine Klemmkraft in Richtung der x-Achse auf die Biegewerkzeuge 109 ausübt. Die Klemmplatte wird über eine Vielzahl von Befestigungsmitteln 115 in der Form von Schrauben am unteren Ende der Oberwange 105 gehalten. Aus Übersichtlichkeitsgründen ist nur ein Teil dieser Befestigungsmittel mit Bezugszeichen 115 bezeichnet. Um die Haltevorrichtung 113 zu öffnen und hierdurch die Fixierung der Biegewerkzeuge 109 in der Haltevorrichtung freizugeben, wird ein Freigabemittel 116 verwendet, das in der hier beschriebenen Ausführungsform insgesamt acht Kontaktelemente 117 in der Form entsprechender Keile enthält, die entlang der y-Richtung an einer Querstrebe 118 befestigt sind, die wiederum am Maschinenkörper 101 über Befestigungsmittel 119 in der Form von Schrauben angebracht ist. Die Querstrebe, die sich in x-Richtung benachbart zur Oberwange 105 befindet, ist somit stationär an der Abkantpresse 100 angeordnet und demzufolge nicht zusammen mit der Oberwange bewegbar. Bei Bewegung der Oberwange 105 nach oben dringen die Kontaktelemente 117 in die Haltevorrichtung 113 ein, wodurch diese geöffnet wird und die Klemmung der Biegewerkzeuge 109 gelöst wird, wie weiter unten näher beschrieben wird. - Aus

Fig. 3 ist ferner eine lediglich schematisch angedeutete Sensorik 108 ersichtlich. Diese Sensorik erkennt, wenn sich die Kontaktelemente 117 aufgrund einer Bewegung der Oberwange 105 nach oben in einer Position innerhalb der Haltevorrichtung 113 befinden, so dass die Klemmung der Biegewerkzeuge 109 gelöst ist. Bei der Detektion dieser Position wird eine entsprechende Meldung an der Benutzerschnittstelle 111 erzeugt, so dass der Bediener weiß, dass das Biegewerkzeug 109 nunmehr gelöst ist und entnommen werden kann. In gleicher Weise kann über die Benutzerschnittstelle 111 eine Meldung ausgegeben werden, wenn die Sensorik 108 detektiert, dass sich die Kontaktelemente 117 aufgrund der Bewegung der Oberwange 105 nach unten derart weit aus der Haltevorrichtung 113 entfernt haben, dass sie nicht mehr das Öffnen der Haltevorrichtung 113 bewirken und die Biegewerkzeuge109 an der Oberwange 105 fixiert sind. Die entsprechende Meldung zeigt dem Benutzer an, dass nunmehr der entsprechende Biegevorgang durchgeführt werden kann. -

Fig. 4 und Fig. 5 zeigen Schnittansichten im geschlossenen Zustand der Haltevorrichtung 113, wobei der Schnitt derFig. 4 in der x-z-Ebene mittig durch das linke Biegewerkzeug 109 ausFig. 3 verläuft, wohingegen der Schnitt derFig. 5 in der x-z-Ebene mittig durch den äußersten linken Keil 117 ausFig. 3 verläuft. Wie man ausFig. 4 und -

Fig. 5 erkennt, ist das Kontaktelement 117 an der Querstrebe 118 über Befestigungsmittel in der Form von Schrauben 120 befestigt. Das Kontaktelement 117 weist an seinem unteren Ende eine keilförmige Spitze auf, welche zum Öffnen der Haltevorrichtung 113 in diese hineinbewegt wird, wie weiter unten noch näher beschrieben wird. - Die Haltevorrichtung 113 umfasst die Klemmplatte 114, die aus einem vorderen Abschnitt 114a und einem hinteren Abschnitt 114b gebildet ist, die fest miteinander, z.B. über eine Verschraubung, verbunden sind. Der hintere Abschnitt 114b ist in einer Ausnehmung am unteren Ende der Oberwange 105 angeordnet und wird dort zusammen mit dem vorderen Abschnitt 114a über das bereits oben erwähnte Befestigungsmittel 115 an der Oberwange 105 gehalten. In der hier beschriebenen Ausführungsform ist das Befestigungsmittel 115 eine Schraube, die sich von einer Öffnung im vorderen Abschnitt 114a der Klemmplatte 114 über eine Bohrung im hinteren Abschnitt 114b der Klemmplatte 114 in eine Gewindebohrung in der Oberwange 105 erstreckt. Die Schraube umfasst dabei einen hinteren Gewindeabschnitt 115b, der mit der Oberwange 105 verschraubt ist, sowie einen zylindrischen Abschnitt 115a, auf dem ein elastisches Mittel 121 angeordnet ist, das in der hier beschriebenen Ausführungsform aus Tellerfeldern gebildet ist. Ferner hat das Befestigungsmittel 115 eine Kopf 115c, der gegen das elastische Mittel 121 drückt, so dass eine Vorspannkraft erzeugt wird. Diese Vorspannkraft drückt den hinteren Abschnitt 114b der Klemmplatte 114 gegen das Biegewerkzeug 109, das in einem Zwischenraum zwischen Oberwange 105 und hinteren Abschnitt 114b aufgenommen ist. Hierdurch wird das Biegewerkzeug 109 in der Haltevorrichtung 113 fixiert.

- Die korrekte Positionierung des Biegewerkzeugs 109 in der Haltevorrichtung 113 wird mit Hilfe eines Positioniermittels 123 in der Form eines Justierkeils erreicht, dessen dreiecksförmige Spitze in eine entsprechende Vertiefung 125 im Biegewerkzeug 109 eingreift. Dieser Justierkeil bewegt sich beim Schließen der Haltevorrichtung 113 gleitend in die Vertiefung 125 hinein und stellt somit die korrekte Anordnung des Biegewerkzeugs 109 an der Oberwange 105 sicher. Darüber hinaus ist am oberen Ende des Biegewerkzeugs 109 eine Verliersicherung 122 in der Form einer Feder bzw. Nut vorgesehen, in welche eine Hinterschneidung 124 des Biegewerkzeugs 109 eingreift. Beim Öffnen der Haltevorrichtung 113, bei dem sich der hintere Abschnitt 114a der Klemmplatte 114 weg von dem Biegewerkzeug 109 bewegt, stellt der Eingriff der Verliersicherung 122 in die Hinterschneidung 124 sicher, dass das Biegewerkzeug 109 an der Oberwange 105 hängen bleibt. Anschließend kann das Biegewerkzeug 109 manuell durch einen Bediener über eine entsprechende Kippbewegung aus der Oberwange 105 herausgenommen werden.

- Aus

Fig. 5 wird ersichtlich, dass in den Abschnitten der Klemmplatte 114, an denen sich ein entsprechendes Kontaktelement 117 befindet, jeweils eine Tasche 129 zwischen dem vorderem Abschnitt 114a und dem hinteren Abschnitt 114b der Klemmplatte ausgebildet ist. In dem Bereich dieser Tasche ist ferner eine Öffnung in der hinteren Klemmplatte 114b vorgesehen, in welche ein Kontaktklotz 126 mit einer abgeschrägten Kontaktfläche 128 eingesetzt ist. Die Kontaktfläche 128 kommt mit dem Kontaktelement 117 in Kontakt. Ferner ist auf dem vorderen Abschnitt 114a eine schräge Anlagefläche 127 für das Kontaktelement 117 vorgesehen. In die Tasche 129 wird im Rahmen des Öffnens der Haltevorrichtung 113 das Kontaktelement 117 von oben eingeführt, wobei in dem Zustand derFig. 4 und Fig. 5 das Kontaktelement 117 noch nicht so tief eingeführt ist, dass die Haltevorrichtung geöffnet ist. -

Fig. 6 zeigt eine Schnittansicht analog zuFig. 4 bei geöffneter Haltevorrichtung 113. In gleicher Weise zeigtFig. 7 eine Schnittansicht analog zuFig. 5 bei geöffneter Haltevorrichtung 113. Zum Öffnen der Haltevorrichtung 113 wird die Oberwange 105 im Vergleich zuFig. 4 und Fig. 5 ein Stück weiter nach oben verfahren, so dass die Kontaktelemente 117 im Vergleich zuFig. 4 und Fig. 5 tiefer in die entsprechenden Taschen 129 eindringen. Als Folge wird die Klemmplatte 114 nach rechts bewegt, wodurch das elastische Mittel 121 komprimiert wird und hierdurch die auf das Biegewerkzeug 109 wirkende Klemmkraft gelöst wird. Das Freigabemittel erzeugt somit eine gegen die Klemmkraft wirkende Freigabekraft. - Wie aus

Fig. 6 und Fig. 7 ersichtlich, drückt in der geöffneten Stellung der Haltevorrichtung 113 der hintere Abschnitt 114b der Klemmplatte 114 nicht mehr gegen das Biegewerkzeug 109. Demzufolge wird das Biegewerkzeug 109 nur noch lose über die Verliersicherung 122 an der Oberwange 105 gehalten und kann durch einen Bediener getauscht werden. Zur Fixierung des getauschten Biegewerkzeugs wird die Oberwange 105 wieder nach unten gefahren, was dazu führt, dass sich die Kontaktelemente 117 aus den jeweiligen Taschen 129 herausbewegen und die Klemmplatte 114 wieder über das elastische Mittel 121 gegen das Biegewerkzeug 109 drückt und hierdurch dessen Fixierung bewirkt. Anschließend kann dann ein entsprechender Biegevorgang bewirkt werden, indem die Oberwange 105 weiter nach unten hin zu dem Werkstück bewegt wird, das sich zwischen Oberwange 105 und Unterwange 106 befindet. - Im Folgenden wird anhand von

Fig. 8 bis Fig. 14 eine zweite Ausführungsform einer erfindungsgemäßen Biegemaschine beschrieben. Diese Biegemaschine ist in der perspektivischen Darstellung derFig. 8 mit Bezugszeichen 200 bezeichnet. Es handelt sich hierbei um einen sog. Panelbender, mit dem analog zu Abkantpressen Bleche gebogen werden, wobei die Bleche jedoch im Unterschied zu Abkantpressen beim Biegevorgang fixiert sind. - Der Panelbender 200 umfasst einen Maschinenkörper 201, der unter anderem zwei Seitenständer 202 und 203 aufweist. Zwischen den Seitenständern erstreckt sich ein in Höhenrichtung beweglicher oberer Niederhalter 230 und ein stationärer unterer Niederhalter 232. Am unteren Ende des oberen Niederhalters 230 ist ein Niederhalterwerkzeug 231 vorgesehen. Analog ist am oberen Ende des unteren Niederhalters 232 ein Niederhalterwerkzeug 233 vorgesehen. Für einen Biegevorgang wird das zu biegende Werkstück bzw. Blech zwischen den beiden Niederhalterwerkzeugen 231 und 233 fixiert. Hierzu fährt der obere Niederhalter 230 nach unten, so dass das Werkstück zwischen den Niederhalterwerkzeugen 231 und 233 eingeklemmt wird. Die Bewegung des oberen Niederhalters 230 wird vorzugsweise über eine Hydraulik bewirkt, die nicht aus den Figuren ersichtlich ist.

- Zur Biegung des zwischen den Niederhalterwerkzeugen 231 und 233 fixierten Blechs sind in dem Panelbender 200 eine Primär-Biegewange 234 sowie zwei Sekundär-Biegewangen 205, 205' vorgesehen. Eine jeweilige Sekundär-Biegewange stellt dabei eine Biegewange im Sinne der Patentansprüche dar. Die Primär-Biegewange 234 erstreckt sich entlang der Niederhalter 230 und 232 in die Breitenrichtung (d.h. die y-Richtung) des Panelbenders. An der Primär-Biegewange sind ein oberes Biegewerkzeug 235 und ein unteres Biegewerkzeug 236 fest angebracht, d.h. diese Biegewerkzeuge können nicht ohne zusätzliche Hilfsmittel getauscht werden. Die Primär-Biegewange 234 kann in die z-Richtung und die x-Richtung verfahren werden und hierdurch mittels der Biegewerkzeuge 235 und 236 eine Biegung des Blechs bewirken, der zwischen den Niederhalterwerkzeugen 231 und 233 fixiert ist.

- Um spezielle Biegevorgänge durchzuführen, werden in dem Panelbender 200 die beiden Sekundär-Biegewangen 205, 205' genutzt. Diese Biegewangen sind an der Primär-Biegewange 234 angeordnet und folgen der Bewegung der Primär-Biegewange in x-und z-Richtung. Darüber hinaus sind die Sekundär-Biegewangen 205, 205' relativ zu der Primär-Biegewange 234 in der y-Richtung verfahrbar. Dabei sind auf jeder Seite der Primär-Biegewange 234 entsprechende Verlängerungsabschnitte 237 bzw. 237' in der Form von Profilen angebracht, wobei die Sekundär-Biegewange 205 in den Verlängerungsabschnitt 237 hineingefahren werden kann und die Sekundär-Biegewange 205' in den Verlängerungsabschnitt 237' hineingefahren werden kann. Gemäß

Fig. 8 befinden sich die Sekundär-Biegewangen 205, 205' auch gerade in den Verlängerungsabschnitten 237, 237'. Die Bewegung der Sekundär-Biegewangen 205, 205' relativ zu der Primär-Biegewange 234 wird über Riemenantriebe bewirkt, die Drehantriebe 240, 240', Umlenkrollen 241, 241' sowie Zahnriemen 238, 238' umfassen. Der Aufbau der Riemenantriebe wird weiter unten anhand vonFig. 9 näher erläutert. - Im Unterschied zur Primär-Biegewange 234 sind an den Sekundär-Biegewangen 205, 205' entsprechende Biegewerkzeuge austauschbar befestigt. Beispielhaft sind in

Fig. 8 zwei Biegewerkzeuge 209 wiedergegeben, die an der Sekundär-Biegewange 205 bzw. an der Sekundär-Biegewange 205' über Haltevorrichtungen 213 gehalten werden, die weiter unten beschrieben werden. Zum Biegen eines Blechs kann die Sekundär-Biegewange 205 bzw. 205' von den Verlängerungsabschnitten 237 bzw. 237' in die Primär-Biegewange 234 hineingefahren werden. Anschließend kann durch die Bewegung der Primär-Biegewange 234 erreicht werden, dass sich hierdurch die entsprechende Sekundär-Biegewange mitbewegt und die Biegewerkzeuge 209 mit dem Blech wechselwirken. Nach Abschluss des Biegevorgangs wird die verwendete Sekundär-Biegewange wieder zurück in den Verlängerungsabschnitt 237 bzw. 237' gefahren. Wenn eine jeweilige Sekundär-Biegewange 205, 205' in eine spezielle Werkzeugwechselposition innerhalb der Verlängerungsabschnitte 237, 237' gefahren wird, wechselwirkt ein Freigabemittel 216 (sieheFig. 10 ) mit der Haltevorrichtung 213, wodurch die Biegewerkzeuge 209 aus der Haltevorrichtung 213 gelöst werden, wie weiter unten näher beschrieben wird. -

Fig. 9 zeigt in Draufsicht von vorne den Aufbau aus Primär-Biegewange 234 und Sekundär-Biegewangen 205, 205'. Zur Bewegung der Sekundär-Biegewange 205 aus dem entsprechenden Verlängerungsabschnitt 237 in die Primär-Biegewange 234 hinein, wird der obere Drehantrieb 240 genutzt, der den Zahnriemen 238 antreibt, der über die Umlenkrolle 241 umgelenkt und zurück zum Drehantrieb 240 geführt wird. Die Sekundär-Biegewange 205 ist mit dem Zahnriemen 238 verbunden, so dass die Bewegung des Zahnriemens über den Drehantrieb 240 die Bewegung der Sekundär-Biegewange in y-Richtung bewirkt. Analog ist zur Bewegung der Sekundär-Biegewange 205' der untere Drehantrieb 240' vorgesehen, der über die Umlenkrolle 241' wieder zurück zum Drehantrieb 240' umgelenkt wird. Der Zahnriemen 238' ist mit der Sekundär-Biegewange 205' verbunden, so dass die Bewegung des Zahnriemens zur Bewegung der Sekundär-Biegewange 205' in y-Richtung führt. Für die Bewegung der Biegewangen 205 und 205' sind zwei Führungsschienen 250 vorgesehen, die sich über die Länge der Primär-Biegewange 234 und der beiden Verlängerungsabschnitte 237, 237' erstrecken. -

Fig. 10 zeigt eine perspektivische Detailansicht des Bereichs der linken Sekundär-Biegewange 205 ausFig. 8 . Wie man erkennt, hat die Sekundär-Biegewange 205 ein U-förmiges Profil, das in ein entsprechendes U-förmiges Profil des Verlängerungsabschnitts 237 aufgenommen ist. Die Sekundär-Biegewange 205 wird dabei über zwei obere und zwei unteren Führungswagen 249 (sieheFig. 11 bis Fig. 14 ) entlang der Führungsschienen 250 gleitend geführt. AusFig. 10 ist ferner ersichtlich, dass für die Sekundär-Biegewange 205 zwei Haltevorrichtungen 213 (eine obere und eine untere Haltervorrichtung) vorgesehen sind, die jeweils eine vordere Klemmleiste 243 umfassen, über welche Biegewerkzeuge an der Sekundär-Biegewange 205 geklemmt werden. - Darüber hinaus ist mit gestrichelten Linien für beide Haltevorrichtungen 213 das an sich nicht sichtbare Freigabemittel 216 dargestellt, das die entsprechende Haltevorrichtung öffnet. Das Freigabemittel für die obere Haltevorrichtung umfasst zwei Kontaktelemente 217 in der Form von Keilen, die an der Unterseite des oberen Schenkels des Verlängerungsabschnitts 237 befestigt und insbesondere verschraubt sind. Ferner ist eine Keilleiste 242 vorgesehen, die beweglich zwischen dem oberen Schenkel des Verlängerungsabschnitts 237 und dem oberen Schenkel der Biegewange 205 angeordnet ist. Die Keilleiste 242 wechselwirkt mit den Kontaktelementen 217, wie weiter unten beschrieben wird. Analog sind entsprechende Kontaktelemente 217 in der Form von Keilen auch auf der Oberseite des unteren Schenkels des Verlängerungsabschnitts 237 vorgesehen, die wiederum mit einer Keilleiste 242 wechselwirken, die beweglich zwischen dem unteren Schenkel des Verlängerungsabschnitts 237 und dem unteren Schenkel der Biegewange 205 angeordnet ist.

-

Fig. 11 und Fig. 12 zeigen im Detail den Aufbau der oberen Haltevorrichtung 213 und des zugeordneten Freigabemittels 216 der Biegewange 205 in einem Zustand, in dem das Biegewerkzeug 209 durch die Haltevorrichtung 213 fixiert ist. InFig. 11 ist dabei eine Draufsicht von oben auf eine Ebene zu sehen, in der sich die beiden Kontaktelemente 217 sowie die Keilleiste 242 für die obere Haltevorrichtung befinden. Die Sekundär-Biegewange 205 befindet sich dabei in einer Position, die zwar außerhalb der Primär-Biegewange 234 liegt, jedoch noch nicht einer inFig. 11 weiter links liegenden Freigabeposition entspricht, in der die Haltevorrichtung 213 geöffnet ist. Wie man aus -

Fig. 11 erkennt, hat die Keilleiste 242 zwei schräg verlaufende Anlageflächen 227, die in der Position derFig. 11 noch nicht mit gegenüberliegenden schrägen Flächen der Kontaktelemente 217 wechselwirken. Darüber hinaus zeigtFig. 11 neben der vorderen Klemmleiste 243 mehrere Befestigungsmittel 244 in der Form von Schrauben, mehrere elastische Mittel 221 in der Form von Tellerfedern, eine hintere Klemmleiste 247 sowie weitere Befestigungsmittel 246. Diese Komponenten werden nachfolgend anhand vonFig. 12 beschrieben. -

Fig. 12 zeigt einen Schnitt in der x-z-Ebene ausFig. 11 an der Position des Biegewerkzeugs 209. Wie man erkennt, ist das Befestigungsmittel 244 an einem Haltemittel 245 in der Form eines Zylinderstifts verschraubt, wobei das Haltemittel 245 wiederum in einer Bohrung der Keilleiste 242 eingesetzt ist und dabei eine starre Verbindung über das weitere Befestigungsmittel 246 zwischen der Keilleiste 242 und dem Haltemittel 245 hergestellt ist. Das Haltemittel 245 hält die Keilleiste 242 zwischen dem oberen Schenkel des Verlängerungsabschnitts 237 und dem unteren Schenkel der Biegewange 205. Darüber hinaus erkennt man inFig. 12 , dass sich hinter der vorderen Klemmleiste 243 die hintere Klemmleiste 247 befindet, die fest mit dem oberen Schenkel der Biegewange 205 verbunden ist, z.B. über eine Verschraubung. Die hintere Klemmleiste 247 weist eine Bohrung auf, in der sich eine Buchse 248 befindet, durch welche sich das Haltemittel 248 erstreckt. Die Buchse und ein Abschnitt auf der Rückseite der hinteren Klemmleiste 247 drücken gegen das elastische Mittel 221 in der Form von Tellerfedern. Ein Abschnitt des elastischen Mittels 221 ist in einer Aufnahme der Klemmleiste 242 angeordnet, so dass die Klemmleiste 242 ein Widerlager für das elastische Mittel 221 darstellt, das unter Vorspannung gesetzt ist. - Der Abstand zwischen der vorderen Klemmleiste 243 und der hinteren Klemmleiste 242 ist in

Fig. 12 so klein, dass das Biegewerkzeug 209 zwischen den beiden Klemmleisten geklemmt ist. Analog zu der oben beschriebenen ersten Ausführungsform ist wiederum ein Positioniermittel 223 in der Form eines Justierkeils vorgesehen, der in eine entsprechende Vertiefung 225 des Biegewerkzeugs 209 eingreift. Ferner ist genauso wie in der ersten Ausführungsform eine Verliersicherung 222 in der Form einer Feder bzw. Nut vorgesehen, in welche eine Hinterschneidung 224 des Biegewerkzeugs 209 eingreift. - Um die Fixierung des Biegewerkzeugs 209 in der Haltevorrichtung 213 zu lösen, wird die Sekundär-Biegewange 205 in die y-Richtung weiter nach links bewegt, bis sie die in

Fig. 13 und Fig. 14 dargestellte Freigabeposition erreicht.Fig. 13 zeigt dabei eine Draufsicht analog zuFig. 11 undFig. 14 einen Schnitt analog zuFig. 12 . Wie man ausFig. 13 erkennt, wechselwirkt beim Erreichen der Freigabeposition der vordere schräge Abschnitt der entsprechenden Kontaktelemente 217 mit den gegenüberliegenden schrägen Anlageflächen 227 der Keilleiste 242. Als Folge gleitet unter Kompression des elastischen Mittels 221 die Keilleiste 242 zusammen mit den Haltemitteln 245 und der vorderen Klemmleiste 243 nach vorne (d.h. in der Schnittansicht derFig. 14 nach rechts), wodurch sich der Abstand zwischen der vorderen Klemmleiste 243 und der hinteren Klemmleiste 247 vergrößert und hierdurch die Klemmung des Biegewerkzeugs 209 in der Haltevorrichtung 213 gelöst wird. Das Biegewerkzeug 209 wird dabei noch über die Verliersicherung 222 in der Haltevorrichtung gehalten, kann jedoch durch einen Bediener über eine entsprechende Kippbewegung aus der Haltevorrichtung entfernt werden. - Im Vorangegangenen wurden Ausführungsformen einer Biegemaschine beschrieben, bei denen die Fixierung der Biegewerkzeuge in einer entsprechenden Haltevorrichtung über ein elastisches Mittel gewährleistet wird und diese Fixierung rein mechanisch durch Erzeugung einer entsprechenden Freigabekraft gelöst wird. Nichtsdestotrotz ist es auch möglich, dass die Fixierung der Biegewerkzeuge auf andere Weise, z.B. hydraulisch, bewirkt wird, und auch die entsprechende Freigabekraft zum Lösen der Fixierung hydraulisch erzeugt wird.

- Wird in dem oben beschriebenen Panelbender anstatt einer mechanischen Klemmung eine hydraulische Klemmung verwendet, hat dies den Nachteil, dass über die gesamte Biegelänge Hydraulikschläuche, z.B. über Energieketten, geführt werden müssen. Um diesen Nachteil zu vermeiden, kann eine hydraulische Klemmleiste mit einem abgeschlossenen Hydraulikkreislauf genutzt werden. Die Sekundär-Biegewange hat dabei zwei Positionen, eine Parkposition und eine Werkzeugwechselposition. In der Parkposition ist das Biegewerkzeug noch geklemmt, wohingegen in der Werkzeugwechselposition diese Klemmung gelöst wird. Dabei wird in der Werkzeugwechselposition eine Schnellkupplung des ansonsten autarken Hydraulikkreislaufs der Klemmung mit einem gesteuerten Kreislauf verbunden und der Druck der Klemmung zum Enthemmen oder Klemmen der Biegewerkzeuge direkt gesteuert. Hierfür kann eine Hydraulikpumpe vorgesehen sein.

- Befindet sich die Sekundär-Biegewange in der Parkposition, ist der Hydraulikdruck in dem autarken Hydraulikkreislauf konstant und die Biegewerkzeuge werden in der Klemmeinheit gehalten. Dabei besteht keine Verbindung zum gesteuerten Hydraulickreislauf. Wird die Sekundär-Biegewange in die Werkzeugwechselposition bewegt, erfolgt die Kopplung mit dem steuerbaren Hydraulikkreislauf über die Schnellkupplung. Der Hydraulikdruck in dem gesteuerten Hydraulikkreislauf kann dann verringert werden, um hierdurch das Lösen der Klemmung zu bewirken. Demgegenüber wird der Druck zum Bewirken der Klemmung wieder erhöht. Wird anschließend die Sekundär-Biegewange nach einem Werkzeugwechsel von der Werkzeugwechselposition in die Parkposition bewegt, wird der steuerbare Hydraulikkreislauf wieder entkoppelt, wobei ein Rückschlagventil den Druck innerhalb der Klemmung konstant hält. Die Klemmung ist dann wieder autark.