EP4001576B1 - Rahmen-mitteldichtung sowie fassadenkonstruktion - Google Patents

Rahmen-mitteldichtung sowie fassadenkonstruktion Download PDFInfo

- Publication number

- EP4001576B1 EP4001576B1 EP21194511.8A EP21194511A EP4001576B1 EP 4001576 B1 EP4001576 B1 EP 4001576B1 EP 21194511 A EP21194511 A EP 21194511A EP 4001576 B1 EP4001576 B1 EP 4001576B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- frame

- sealing

- central gasket

- area

- frame central

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/58—Fixing of glass panes or like plates by means of borders, cleats, or the like

- E06B3/62—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B7/00—Special arrangements or measures in connection with doors or windows

- E06B7/16—Sealing arrangements on wings or parts co-operating with the wings

- E06B7/22—Sealing arrangements on wings or parts co-operating with the wings by means of elastic edgings, e.g. elastic rubber tubes; by means of resilient edgings, e.g. felt or plush strips, resilient metal strips

- E06B7/23—Plastic, sponge rubber, or like strips or tubes

- E06B7/2305—Plastic, sponge rubber, or like strips or tubes with an integrally formed part for fixing the edging

- E06B7/2307—Plastic, sponge rubber, or like strips or tubes with an integrally formed part for fixing the edging with a single sealing-line or -plane between the wing and the part co-operating with the wing

- E06B7/2309—Plastic, sponge rubber, or like strips or tubes with an integrally formed part for fixing the edging with a single sealing-line or -plane between the wing and the part co-operating with the wing with a hollow sealing part

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B7/00—Special arrangements or measures in connection with doors or windows

- E06B7/16—Sealing arrangements on wings or parts co-operating with the wings

- E06B7/22—Sealing arrangements on wings or parts co-operating with the wings by means of elastic edgings, e.g. elastic rubber tubes; by means of resilient edgings, e.g. felt or plush strips, resilient metal strips

- E06B7/23—Plastic, sponge rubber, or like strips or tubes

- E06B7/2314—Plastic, sponge rubber, or like strips or tubes characterised by the material

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/58—Fixing of glass panes or like plates by means of borders, cleats, or the like

- E06B3/62—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats

- E06B2003/6217—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats with specific fixing means

- E06B2003/6223—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats with specific fixing means with protruding parts anchored in grooves

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/58—Fixing of glass panes or like plates by means of borders, cleats, or the like

- E06B3/62—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats

- E06B2003/627—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats with specific characteristics concerning the material

- E06B2003/6276—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats with specific characteristics concerning the material with parts of differing nature, e.g. hardness

-

- E—FIXED CONSTRUCTIONS

- E06—DOORS, WINDOWS, SHUTTERS, OR ROLLER BLINDS IN GENERAL; LADDERS

- E06B—FIXED OR MOVABLE CLOSURES FOR OPENINGS IN BUILDINGS, VEHICLES, FENCES OR LIKE ENCLOSURES IN GENERAL, e.g. DOORS, WINDOWS, BLINDS, GATES

- E06B3/00—Window sashes, door leaves, or like elements for closing wall or like openings; Layout of fixed or moving closures, e.g. windows in wall or like openings; Features of rigidly-mounted outer frames relating to the mounting of wing frames

- E06B3/54—Fixing of glass panes or like plates

- E06B3/58—Fixing of glass panes or like plates by means of borders, cleats, or the like

- E06B3/62—Fixing of glass panes or like plates by means of borders, cleats, or the like of rubber-like elastic cleats

- E06B2003/6291—Corner arrangements

Definitions

- the present invention relates, on the one hand, to a frame center seal made of elastic material for sealing the rebate area between the outer and inner shells of a frame accommodating a sash.

- the invention further relates to a facade construction, particularly in the form of a window or door construction, using a corresponding frame center seal.

- Window or door structures typically comprise a frame and a sash that can be pivoted relative to the frame.

- the frame is constructed from vertically running profiles and horizontally running profiles.

- the vertically and horizontally running profiles form corresponding facade cutouts into which sashes, usually with glazing elements, can be pivotally inserted.

- the frame typically comprises outer and inner frame profiles, preferably in the form of metal profiles, e.g. aluminum profiles, or plastic profiles, which form the outer and inner shells of the window or door structures and are connected by insulating bars made of thermally non-conductive or poorly conductive material.

- Such insulating bars are preferably made of plastic. They prevent the formation of a cold bridge from the outer to the inner shell of the facade structure. In addition, they can prevent or at least reduce heat convection within the cavity formed by the outer and inner shells, for example by means of separating bars extending into the cavity.

- the rebate area or the area between the outer and inner frame profiles is sealed with a circumferential so-called frame center seal.

- frame center seal Previously, vulcanized corner pieces were used in the corner areas, to which longitudinal pieces of profile sealant cut to the appropriate length were attached. Installing a corresponding frame center seal was therefore very labor-intensive and therefore complex.

- the DE 43 26 115 A1 Describes a method for attaching a profile seal with fastening bars as well as cover and sealing bars to a combined wood-metal window.

- the seal is attached to the frame along a straight frame side with fastening bars.

- the sealing profile is cut along its main extension direction.

- a sealing profile strip for sealing window panes in a window frame.

- a V-shaped cut is made on the top side at the corners of the pane or frame, as well as a lower cut opposite it, forming a narrow groove. Both cuts are made deep enough to reach the top or bottom edge of a neutral zone.

- a hollow chamber running through the sealing profile strip is not touched by the upper V-shaped cut.

- the sealing profile strip serves to seal a gap between a window frame and an adjoining pane of glass.

- a device for processing an elastic sealing profile strip for interior and exterior sealing frames on window panes is known, by means of which a sealing profile strip sealing the window pane This can be achieved by creating V-shaped notches and opposing cuts in the respective corner areas of the frame to be secured by the sealing profile strip. The cuts are also made parallel to the main extension direction of the sealing profile strip.

- the EP 2 196 614 A2 discloses a sealing profile with a base part and a contoured upper part, wherein the sealing profile consists of at least two cross-sectional areas, one area consisting of a compact material and another area consisting of a foamed material. A sealing edge is connected to the base part.

- the upper part has a stop sealing edge and an additional sealing edge, which together reduce heat transfer and thus reduce heat loss. Furthermore, an insert part for connecting two ends of sealing profiles, in particular sealing profiles for window and door constructions between the sash and the frame, is disclosed.

- the EP 1 408 192 A2 relates to a method for producing a seal made of thermoplastic material for a window profile, which seal has a sealing section and a base section for fastening in the window profile.

- the sealing section and the base section are produced in a coextruder from different materials, which bond firmly to one another during coextrusion.

- a seal is disclosed which has a sealing section and a base section, which are integrally connected to one another.

- the base section has a higher material strength than the sealing section.

- a window or door frame made of polymer material is known, the mitered profile sections of which are welded together at the corners and which has a retaining groove running through the corners for the profile base of a sealing strip composed of corresponding sections.

- the mitered ends of the sealing strip are welded together and together with the profile sections of the frame.

- the sealing strip has a soft sealing lip, which has an angled profile section at its free end.

- the object of the present invention is to provide a novel frame center seal or facade construction which makes it possible to reduce the assembly costs in the manufacture of facade constructions.

- the stop bar and/or the base body in the area of the stop bar is/are formed from solid material, it is achieved that with a V-shaped notch of the frame center seal, two continuous, i.e. uninterrupted, opposing cut surfaces are created there, which are folded onto one another when the frame center seal is folded in the area of the V-shaped notch and, when joined together, ensure a particularly effective seal to the outside.

- the generic frame center seal has an L-shaped basic shape, i.e., the stop bar projects beyond the base body in the edge area or at the end area of the frame center seal on the outside of the facade.

- a V-shaped notch of the frame center seal a continuous contact surface is created for possible bonding in this area.

- base body 2 in the area of the stop bar 5" is the area of the base body that is located below the stop bar and above the sealing foot 3.

- the elastic material of the frame center seal in the area of at least one sealing foot has a higher Shore hardness than the rest of the material.

- the increased Shore hardness makes it possible to carry out mechanical transport of the endless sealing profile (e.g. via rollers) with precise positioning via the sealing foot, which has a higher Shore hardness.

- This in turn means that in the case of a frame center seal running along a facade section, in particular in the case of a circumferential frame center seal, V-shaped notches perpendicular to the main direction of extension of the frame center seal can be introduced with very high positioning accuracy during machining in the corner areas of a sealing frame to be manufactured with the frame center seal.

- the sealing profile can be guided very safely and precisely from the roll along the at least one sealing foot due to the increased hardness of the material of the at least one sealing foot.

- the elastic material of the frame center seal has a higher Shore hardness in the area of at least one seal base compared to the rest of the material, the frame center seal according to the invention can be transported particularly safely and with extremely precise positioning on rollers.

- the aforementioned measures result in the creation of a prefabricated, circumferential, one-piece frame center seal that features precisely positioned V-shaped notches and ensures an excellent fit in the corners of the frame.

- a first sealing foot on the stop web side and a second sealing foot located on the side of the frame center seal opposite the stop web are provided, wherein the elastic material of the frame center seal has an increased Shore hardness in the area of the second sealing foot compared to the remaining material.

- the material in the region of the said second sealing foot has a Shore hardness of greater than 60 and the remaining material has a Shore hardness of less than 60; preferably, the Shore hardness of the at least one or above-mentioned second sealing foot is in the range from 70 to 80.

- the frame center seal can be designed as a coextruded profile.

- the frame center seal is coextruded together with the materials of the second sealing base and the remaining profile of the frame center seal.

- An advantageous embodiment relates to a frame center seal, wherein the frame center seal is provided as a circumferential, angular sealing frame with a butt joint at the end and V-shaped notches are provided in the respective corners of the sealing frame on the inside and straight incisions opposite the notches on the sealing frame on the outside.

- the invention ensures that a circumferential sealing frame created from the frame center seal fits into the corner areas of the frame with a right-angled interior profile without forming any curves there.

- the V-shaped notches are introduced transversely to the main extension direction of the frame center seal, i.e. in the installation direction of the seal.

- the hollow chambers of the frame center seal run around the respective corner of the sealing frame or frame without being cut into it. This increases the stability of the frame center seal in the area of the V-shaped notches and the straight cuts on the outside.

- V-shaped notches completely or almost completely encompass the hollow chambers of the base body of the frame center seal. This, in turn, ensures that the sealing profile can be tilted 90° and joined together particularly well in the respective corner area, as there are no partition walls or partition wall components of the hollow chambers that would require additional deformation during folding.

- a narrow, uncut area is created that runs transversely to the longitudinal extent of the frame center seal and that, on the one hand, only comprises very little material and can therefore act like a pivot axis, and on the other hand, effectively holds the sealing material together across the entire width of the frame center seal.

- stop bar for the sash frame or its insulator does not have an integrally formed sealing lip. This allows for better connection of the cut surfaces of the frame center seal in the area of the V-shaped notch.

- the stop surface of the stop bar can be flat. This provides a larger contact area and thus a more effective seal against the sash frame or its insulator.

- the stop surface of the stop web can also be oriented at an angle to a reference plane E running transversely to the mounting direction. This ensures particularly good sealing.

- the stop surface can also be designed to run parallel to the mounting direction.

- the stop bar at least in its upper part, i.e., the area projecting beyond the base body of the frame center seal, can be oriented toward the side of the second seal base. This also results in a particularly advantageous seal on the one hand, and sufficient permanent dimensional stability of the frame center seal during use on the other.

- the joint surfaces or end surfaces of the frame center seal formed by smooth cuts can be glued together, preferably in the area of the cut surface of the stop web and/or the second sealing foot.

- the frame center seal can also be constructed from individual, separate segments provided with a beveled end face, each of which abuts one another over its entire surface in the region of the bevel.

- This embodiment has the advantage that, due to the segments, the frame center seal can be processed only manually, i.e., machining is not necessary.

- the bevel has an angle of 45° ⁇ 5°, preferably an angle of at least substantially 45°.

- the present invention further relates to a facade construction, in particular in the form of a window or door construction, according to the preamble of claim 17, which is characterized in that the latter comprises a frame center seal according to at least one of claims 1-16.

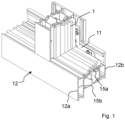

- Fig. 1 shows, by way of example, a section of a so-called frame 12 of a window construction, which is made up of outer frame profiles 12a and inner frame profiles 12b and insulating bars 15a, 15b located between them.

- the frame profiles 12a, 12b can be made of metal, e.g. aluminum, or of plastic.

- the insulating bars 15a, 15b connect the frame profiles 12a, 12b and ensure sufficient thermal separation between the half-shells on the inside and outside of the window formed by the frame profiles 12a, 12b.

- the frame 12 comprises vertically running areas (posts) and horizontally running areas (transoms), creating window recesses that can be filled, for example, by a sash frame to secure the window (or a door not shown in the drawings).

- the frame half-shells 12b can be stiffened to each other by means of stiffening angles 11.

- the frame includes 12 in Fig. 1 a frame center seal 1, which is arranged along the entire rectangular or square frame of the frame 12.

- the frame center seal 1 covers the area between the outer frame half-shell 12a and the inner frame half-shell 12b. It is therefore wider than it is tall.

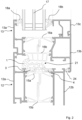

- Fig. 2 shows an example of an installation situation of the frame center seal 1 in the frame-sash frame assembly.

- the frame center seal 1 serves to seal the area between the outer frame half-shell 12a and the inner frame half-shell 12b and at the same time to form a sealing stop for the sash frame 13.

- the sash frame 13 comprises a sash half-shell 13a on the outside of the window and a sash half-shell 13b on the inside of the window. Between the two sash half-shells 13a, 13b there are in turn insulating webs 16a, 16b.

- An insulating web 16b is shaped as a pronounced chamber profile and serves to seal the rebate area 21 together with the frame center seal 1 towards the inside of the facade when the sash frame 13 is closed.

- the insulating web 16b presses against the frame center seal 1, e.g. in the area of the outer frame half-shell 12a or outer sash half-shell 13a.

- Fig. 2 also a glazing element 17, e.g. a triple-glazed composite pane, is visible, which is held in the sash frame 13 by means of a holding profile 13c with the interposition of seals 18a, 18b.

- the frame center seal 1 is fastened, e.g. by means of a first sealing foot 3 and a second sealing foot 4 in groove-shaped recesses formed by the frame profile 12a, the insulation web 15a and the frame profile 12b.

- Fig. 1 and 2 The frame center seal 1 shown as an example extends over the entire gap formed by the two frame profiles 12a, 12b.

- the gap on the inside of the window between the frame half-shell 12b of the frame 12 and the sash half-shell 13b of the sash frame 13 is closed by a seal 24 attached to the sash half-shell 13b when the sash frame 13 is closed.

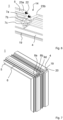

- the frame center seal comprises a base body 2, in which, for example, at least one hollow chamber can be provided.

- a base body 2 in which, for example, at least one hollow chamber can be provided.

- a total of three hollow chambers 7a, 7b, and 7c are provided in the base body 2.

- Ribs 9a to 9c are also arranged on the upper side of the base body 2.

- a stop web 5 is provided above the base body 2, which can, for example, extend towards the second sealing foot 4. Both the stop web 5 and the base body 2 in the area of the stop web are formed from solid material, thus having no hollow chambers.

- the "base body 2 in the area of the stop web 5" refers to the area of the base body 2 that is located below the stop web 5 and above the sealing foot 3.

- the stop web 5 comprises a preferably flat stop surface 10, which can also be oriented obliquely to the mounting direction M.

- the oblique orientation of the stop surface 10 is in Fig. 3a indicated by the dashed line E.

- the stop surface can also be arranged parallel to the mounting direction.

- a groove 6 is provided, into which a T-shaped web of the outer frame half-shell 12a engages.

- two recesses separated by a rib are provided, into which corresponding T-shaped webs of the insulating web 15a engage.

- the frame center seal 1 is preferably designed as a coextruded frame center seal 1.

- the coextruded frame center seal 1 comprises a material region with an increased Shore hardness compared to a second material region with a lower Shore hardness.

- the area of the second sealing foot 4 has a higher Shore hardness than the remaining area of the frame center seal 1.

- this should be more than 60.

- the Shore hardness of the second sealing foot 4 is therefore greater than 60, for example, it is between 70 and 80. The reason for this is that this area is adapted for machine production of the frame center seal 1. Due to the increased Shore hardness in this area, the frame center seal 1 can be precisely transported and/or positioned using rollers, which would not be possible with "normally soft" sealing material.

- the material of the second sealing base 4 is preferably unfoamed EPDM.

- the remaining material of the frame center seal 1 is foamed EPDM. Foam rubber is particularly advantageous.

- the porosity of the "remaining area" of the frame center seal 1 in Fig. 3a is indicated by the honeycomb-shaped cross-sectional structure, whereas the area of the second sealing foot 4 should not have such porosity.

- the frame center seal 1 is designed as a circumferential frame, wherein the sealing profile underlying the frame center seal 1 is machined in the corner areas as described in detail below and at the two front ends 25a, 25b, as in Fig. 4c

- the frame center seal 1 comprises a continuous, one-piece sealing profile with machined corners, which is folded and butt-connected at one point.

- the corresponding machining in the corner areas is shown in the Fig. 4a and 4b.

- V-shaped notches 14 are cut in the respective corner areas from the top side onto the frame center seal 1, i.e. in the assembly direction M (cf. Fig. 3a ), cut into it.

- the sealing profile is also provided with a cut 19.

- the cut 19 is made in particular of Fig. 4b This makes it is possible to bend the frame center seal 1 exactly 90° without causing any bulging.

- a pronounced cut surface 23a, 23b is formed in the area of the stop web 5.

- the hollow chambers 7a, 7b, 7c are exposed, or at least almost completely exposed.

- the rear incision 19 which extends over the first sealing foot 3, the underside rib 9d and the second sealing foot 4, it is possible to fold the sealing profile by 90° without a permanent curvature, as can be seen from Fig. 7

- the hollow chambers 7a, 7b, 7c are completely or almost completely exposed by the incision in the area of the V-shaped notch 14, only a very narrow cross-sectional area 20 remains, which Fig. 3b shown in black for clarity. This makes it possible to fold the sealing profile exactly 90° without causing any curvature due to the folding.

- the cutting depth limits are represented by the upper plane ST1 and the lower plane ST2, respectively.

- the frame center seal 1 is constructed from individual, separate segments 26a, 26b, 26c, 26d, as can be seen from the Fig. 8a and 8b

- the individual segments 26a, 26b, 26c, 26d comprise bevels 27 on their respective end faces.

- the individual segments 26a, 26b, 26c, 26d are arranged such that their respective end face bevels 27 abut one another, see Fig. 8b . This allows the frame center seals 1 to be guided around corners and enables a smooth transition between two adjacent segments 26a, 26b, 26c, 26d.

- the second embodiment of the invention has, as can be seen Fig. 9 As can be seen, with regard to the cross-sectional design of the frame center seal 1, it has the same features as the first embodiment of the invention.

- the end-face bevel 27 can in particular be designed at an angle of 45° ⁇ 5°, preferably at an angle of at least substantially 45°.

- Fig. 10 shows a situation of two adjacent segments 26a, 26b in a frame 12, whereby the horizontally extending segment 26a of the frame center seal 1 is shown slightly shifted to the right for clarity before being pushed into its final position to the left.

- the exposed cross-sectional surfaces in the area of the bevels 27 abut one another in the corner area of the frame 12. Due to the full-surface contact in the area of the bevels 27, bonding in the area of the contact surfaces of the segments 26a, 26b is not necessary in this design.

- the first embodiment of the frame center seal 1 according to the invention can be particularly advantageously cut precisely by machine in the required manner and assembled as a circumferential frame by gluing.

- gluing of the abutting surfaces of the seal can be completely dispensed with.

Landscapes

- Engineering & Computer Science (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Specific Sealing Or Ventilating Devices For Doors And Windows (AREA)

Description

- Die vorliegende Erfindung betrifft zum einen eine Rahmen-Mitteldichtung aus elastischem Material zur Abdichtung des Falzbereichs zwischen der äußeren sowie inneren Schale eines einen Flügelrahmen aufnehmenden Blendrahmens. Die Erfindung betrifft des Weiteren eine Fassadenkonstruktion, insbesondere in Form einer Fenster- oder Türkonstruktion, unter Verwendung einer entsprechenden Rahmen-Mitteldichtung.

- Fenster- oder Türkonstruktionen umfassen üblicherweise einen Blendrahmen sowie einen zum Blendrahmen verschwenkbaren Flügelrahmen. Der Blendrahmen ist hierbei aus vertikal verlaufenden Profilen sowie horizontal verlaufenden Profilen aufgebaut. Die vertikal sowie horizontal verlaufenden Profile bilden entsprechende Fassadenausschnitte, in die zumeist Verglasungselemente aufweisende Flügelrahmen verschwenkbar eingesetzt werden können. Der Blendrahmen umfasst üblicherweise äußere sowie innere Rahmenprofile, vorzugsweise in Form von Metallprofilen, z. B. Aluminiumprofilen, oder Kunststoffprofilen, die die äußere sowie innere Schale der Fenster- oder Türkonstruktionen bilden und über dazwischen befindliche, aus thermisch nicht oder schlecht leitfähigem Material hergestellte Isolationsstegen verbunden sind. Derartige Isolationsstege bestehen vorzugsweise aus Kunststoff. Sie verhindern die Ausbildung einer Kältebrücke von der äußeren zur inneren Schale der Fassadenkonstruktion. Zudem können sie eine Wärmekonvektion innerhalb des durch die äußere sowie innere Schale gebildeten Hohlraums beispielsweise durch in den Hohlraum sich erstreckende Trennstege verhindern oder zumindest reduzieren.

- Bei einem einen Flügelrahmen aufnehmenden Blendrahmen wird der Falzbereich bzw. der Bereich zwischen dem äußeren und inneren Rahmenprofil mit einer umlaufenden sogenannten Rahmen-Mitteldichtung abgedichtet. Hierzu wurden bisher in den Eckbereichen vulkanisierte Eckstücke zum Einsatz gebracht, an die auf entsprechende Länge geschnittene Längsstücke aus Profildichtungs-Meterware angestückelt wurde. Das Einbringen einer entsprechenden Rahmen-Mitteldichtung war demzufolge bisher sehr arbeitsintensiv und deshalb aufwendig.

- Die

DE 43 26 115 A1 beschreibt ein Verfahren zum Anbringen einer Profildichtung mit Befestigungsstegen sowie Abdeck- und Dichtstegen an einem kombinierten Holz-Metall-Fenster, bei dem die Dichtung längs einer geraden Rahmenseite mit Befestigungsstegen am Rahmen angebracht wird, mittels eines am Rahmen angesetzten und sich darin führenden Werkzeugs mit V-förmigen Gehrungsschnitten und zwei seitlich dazu versetzten Entlastungsschnitten versehen wird. Das Dichtungsprofil wird hierbei jeweils entlang seiner Haupterstreckungsrichtung eingeschnitten. - Aus der

EP 0 471 210 A1 ist eine Dichtungsprofilleiste zur Abdichtung von Fensterscheiben in einem Fensterrahmen bekannt, bei der zum Umbiegen der Dichtungsprofilleiste an den Ecken der Scheibe bzw. des Rahmens ein oberseitiger V-förmiger Schnitt sowie gegenüberliegend ein unterer Schnitt als schmale Nut eingebracht werden. Beide Schnitte werden so tief vorgenommen, dass sie bis an den oberen bzw. unteren Rand einer neutralen Zone reichen. Eine in der Dichtungsprofilleiste verlaufende Hohlkammer wird durch den oberen V-förmigen Schnitt nicht berührt. Die Dichtungsprofilleiste dient dazu, einen zwischen einem Fensterrahmen und einer anschließenden Glasscheibe befindlichen Spalt abzudichten. - Aus der

EP 0 722 812 A1 ist eine Vorrichtung zur Bearbeitung einer elastischen Dichtungsprofilleiste für Innen- und Außendichtungsrahmen an Fensterscheiben bekannt, mittels der eine die Fensterscheibe abdichtende Dichtungsprofilleiste bearbeitet werden kann und zwar durch Einbringen von V-förmigen Kerben sowie gegenüberliegenden Schnitten in den jeweiligen Eckbereichen des durch die Dichtungsprofilleiste zu gewährleistenden Rahmens. Die Einschnitte erfolgen hierbei ebenfalls parallel zur Haupterstreckungsrichtung der Dichtungsprofilleiste. - Die

EP 2 196 614 A2 offenbart ein Dichtungsprofil mit einem Fußteil und einem konturierten Oberteil, wobei das Dichtungsprofil aus wenigstens zwei Querschnittsbereichen besteht, wobei ein Bereich aus einem kompakten Material und ein anderer Bereich aus einem geschäumten Material besteht. Am Fußteil ist eine Dichtkante angeschlossen. Das Oberteil weist eine Anschlagdichtkante und eine Zusatzdichtkante auf, die zusammen den Wärmedurchgang vermindern und damit Wärmeverluste reduzieren. Außerdem ist ein Einsetzteil zum Verbinden von zwei Enden von Dichtungsprofilen, insbesondere von Dichtungsprofilen für Fenster- und Türkonstruktionen zwischen Flügel und Blendrahmen, offenbart. - Die

EP 1 408 192 A2 betrifft ein Verfahren zur Herstellung einer Dichtung aus thermoplastischem Material für ein Fensterprofil, die einen Dichtungsabschnitt aufweist sowie einen Fußabschnitt zur Befestigung in dem Fensterprofil. Der Dichtungsabschnitt und der Fußabschnitt werden in einem Coextruder aus unterschiedlichen Materialien hergestellt, die sich bei der Coextrusion fest miteinander verbinden. Ferner ist eine Dichtung offenbart, die einen Dichtungsabschnitt sowie einen Fußabschnitt aufweist, die einstückig miteinander verbunden sind. Der Fußabschnitt weist eine höhere Materialfestigkeit als der Dichtungsabschnitt auf. - Aus der

DE 94 15 923 U1 ist ein Fenster- oder Türrahmen aus Polymerwerkstoff bekannt, dessen auf Gehrung geschnittene Profilabschnitte an den Ecken miteinander verschweißt sind und der eine an den Ecken durchlaufende Haltenut für den Profilfuß eines aus entsprechenden Abschnitten zusammengesetzten Dichtstreifen aufweist, wobei in den Rahmenecken die auf Gehrung geschnittenen Enden des Dichtstreifens miteinander und gemeinsam mit den Profilabschnitten des Rahmens verschweißt sind. Der Dichtstreifen weist eine weiche Dichtlippe auf, welche an ihrem freien Ende einen abgewinkelten Profilteil aufweist. - Die Aufgabe der vorliegenden Erfindung besteht darin, eine neuartige Rahmen-Mitteldichtung bzw. Fassadenkonstruktion zur Verfügung zu stellen, die es ermöglicht, die Montagekosten bei der Herstellung von Fassadenkonstruktionen zu reduzieren.

- Die vorstehende Aufgabe wird bei der gattungsgemäßen Rahmen-Mitteldichtung durch die Merkmale des Anspruchs 1 und bei der gattungsgemäßen Fassadenkonstruktion durch die Merkmale des Anspruchs 17 gelöst.

- Zweckmäßige Ausgestaltungen der Erfindung werden in den abhängigen Ansprüchen beansprucht.

- Dadurch, dass der Anschlagsteg und/oder der Grundkörper im Bereich des Anschlagstegs als Vollmaterial ausgebildet ist bzw. sind, wird erreicht, dass bei einer V-förmigen Ausklinkung der Rahmen-Mitteldichtung dort zwei durchgehende also nicht unterbrochene, gegenüberliegende Schnittflächen entstehen, die bei der Faltung der Rahmen-Mitteldichtung im Bereich der V-förmigen Ausklinkung aufeinander geklappt werden und im zusammengefügten Zustand eine besonders wirksame Abdichtung zur Außenseite gewährleisten. Dies ist vor allem auch deshalb besonders vorteilhaft, da die gattungsgemäße Rahmen-Mitteldichtung eine L-förmige Grundform besitzt, d. h. der Anschlagsteg überragt den Grundkörper im Randbereich bzw. am fassadenaußenseitigen Endbereich der Rahmen-Mitteldichtung. Ferner wird bei einer V-förmigen Ausklinkung der Rahmen-Mitteldichtung eine durchgehende Kontaktfläche für eine mögliche Klebung in diesem Bereich geschaffen. Bei dem "Grundkörper 2 im Bereich des Anschlagstegs 5" handelt es sich um den Bereich des Grundkörpers, der sich unterhalb des Anschlagstegs und oberhalb des Dichtungsfußes 3 befindet.

- Das elastische Material der Rahmen-Mitteldichtung im Bereich mindestens eines Dichtungsfußes weist eine im Vergleich zum restlichen Material erhöhte Shorehärte auf. Durch die erhöhte Shorehärte wird es möglich, über den eine erhöhte Shorehärte aufweisenden Dichtungsfuß einen positionsexakten maschinellen Transport des endlosen Dichtungsprofils (z. B. über Rollen) vorzunehmen. Dies führt wiederum dazu, dass bei einer entlang eines Fassadenausschnitts umlaufenden Rahmen-Mitteldichtung, insbesondere bei einer umlaufenden Rahmen-Mitteldichtung, im Rahmen einer maschinellen Bearbeitung in Eckbereichen eines mit der Rahmen-Mitteldichtung herzustellenden Dichtungsrahmens mit sehr hoher Positionsgenauigkeit V-förmige Ausklinkungen senkrecht zur Haupterstreckungsrichtung der Rahmen-Mitteldichtung eingebracht werden können, da das Dichtungsprofil als Meterware von der Rolle entlang des mindestens einen Dichtungsfußes aufgrund der erhöhten Härte des Materials des mindestens einen Dichtungsfußes sehr sicher und präzise geführt werden kann. Denn dadurch, dass das elastische Material der Rahmen-Mitteldichtung im Bereich des mindestens einen Dichtungsfußes eine im Vergleich zum restlichen Material erhöhte Shore-Härte aufweist, lässt sich die erfindungsgemäße Rahmen-Mitteldichtung über Rollen besonders sicher und äußerst positionsgenau transportieren. Die vorgenannten Maßnahmen resultieren in der Schaffung einer vorkonfektionierten umlaufenden einstückigen Rahmen-Mitteldichtung, die positionsgenaue V-förmige Ausklinkungen besitzt und einen hervorragenden "Sitz" in den Ecken des Blendrahmens gewährleistet.

- Erfindungsgemäß ist ein erster Anschlagsteg-seitiger Dichtungsfuß sowie ein zweiter auf der dem Anschlagsteg gegenüberliegenden Seite der Rahmen-Mitteldichtung befindlicher Dichtungsfuß vorgesehen, wobei das elastische Material der Rahmen-Mitteldichtung im Bereich des zweiten Dichtungsfußes eine im Vergleich zum restlichen Material erhöhte Shorehärte aufweist.

- Besonders vorteilhaft ist es, wenn das Material im Bereich des genannten zweiten Dichtungsfußes eine Shorehärte von größer 60 und das restliche Material eine Shorehärte von kleiner 60 aufweist, vorzugsweise liegt die Shorehärte des mindestens einen bzw. oben genannten zweiten Dichtungsfußes im Bereich von 70 bis 80.

- In vorteilhafter Weise kann die Rahmen-Mitteldichtung als Koextrusionsprofil ausgebildet sein. Bei einem Koextrusionsprofil wird die Rahmen-Mitteldichtung mit den Materialien des genannten zweiten Dichtungsfußes sowie des restlichen Profils der Rahmen-Mitteldichtung gemeinsam koextrudiert.

- Als besonders zweckmäßig hat es sich herausgestellt, wenn als Material des genannten zweiten Dichtungsfußes ungeschäumtes EPDM und als Material der restlichen Profilbereiche der Rahmen-Mitteldichtung geschäumtes EPDM, insbesondere Moosgummi, vorgesehen sind.

- Eine vorteilhafte Ausgestaltung betrifft eine Rahmen-Mitteldichtung, wobei die Rahmen-Mitteldichtung als umlaufender, eckiger Dichtungsrahmen mit einer endseitigen Stoßverbindung vorgesehen ist und in den jeweiligen Ecken Dichtungsrahmen-innenseitig V-förmige Ausklinkungen sowie den Ausklinkungen gegenüberliegende Dichtungsrahmen-außenseitige gradlinige Einschnitte vorgesehen sind. Hierdurch wird es möglich, auf vulkanisierte Eckstücke sowie daran anzuformende, abzulängende geradlinige Dichtstücke zu vermeiden. Die Erfindung gewährleistet, dass sich ein aus der Rahmen-Mitteldichtung erstellter umlaufender Dichtungsrahmen in den Eckbereichen des Blendrahmens mit einem rechtwinkeligen Innenverlauf einfügt, ohne dort Krümmungen zu bilden. Die V-förmigen Ausklinkungen sind quer zur Haupterstreckungsrichtung der Rahmen-Mitteldichtung, also in Montagerichtung der Dichtung, eingebracht. Zweckmäßigerweise laufen die Hohlkammern der Rahmen-Mitteldichtung Dichtungsrahmen-außenseitig in einem nicht eingeschnittenen Zustand um die jeweilige Ecke des Dichtungsrahmens bzw. Blendrahmens herum. Hierdurch wird die Stabilität der Rahmen-Mitteldichtung im Bereich der V-förmigen Ausklinkungen sowie der außenseitigen geradlinigen Einschnitte erhöht.

- Des Weiteren ist es vorteilhaft, dass die V-förmigen Ausklinkungen die Hohlkammern des Grundkörpers der Rahmen-Mitteldichtung vollständig oder nahezu vollständig erfassen. Dies wiederum bewirkt, dass das Dichtungsprofil besonders gut in dem jeweiligen Eckbereich um 90° gekippt und zusammengefügt werden kann, da keine Trennwände oder Trennwandbestandteile der Hohlkammern bleiben, die beim Einfalten zusätzlich verformt werden müssen.

- Dadurch, dass die jeweilige Ausklinkung sowie der Einschnitt einen nicht geschnittenen Querschnittsbereich bilden, der die Hohlkammern unterseitig und/oder den zweiten Dichtungsfuß und/oder den ersten Dichtungsfuß jeweils oberseitig begrenzt, ergibt sich ein quer zur Längserstreckung der Rahmen-Mitteldichtung durchlaufender, schmaler, ungeschnittener Bereich, der einerseits lediglich sehr wenig Material umfasst und daher wie eine Schwenkachse wirkten kann, andererseits das Dichtungsmaterial über die gesamte Breite der Rahmen-Mitteldichtung wirksam zusammenhält.

- Es ist ferner zweckmäßig, wenn der Anschlagsteg zum Anschlag des Flügelrahmens bzw. des Isolators desselben keine integral angeformte Dichtlippe aufweist. Hierdurch lassen sich die Schnittflächen der Rahmen-Mitteldichtung im Bereich der V-förmigen Ausklinkung besser miteinander verbinden.

- Vorzugsweise kann die Anschlagfläche des Anschlagstegs plan ausgebildet sein. Hierdurch wird eine größere Kontaktfläche und damit wirksamere Abdichtung gegenüber dem Flügelrahmen bzw. dessen Isolator erreicht.

- Die Anschlagfläche des Anschlagstegs kann ferner schräg zu einer zur Montagerichtung quer verlaufenden Bezugsebene E orientiert sein. Dies bewirkt eine besonders gute Abdichtung. Alternativ kann die Anschlagfläche auch parallel zur Montagerichtung verlaufend ausgebildet sein.

- Ferner kann der Anschlagsteg, zumindest in seinem oberen Teil, also dem den Grundkörper der Rahmen-Mitteldichtung überragenden Bereich, zur Seite des zweiten Dichtungsfußes hin verlaufend orientiert sein. Auch dies bewirkt eine besonders vorteilhafte Abdichtung einerseits sowie andererseits eine ausreichende bleibende Formstabilität der Rahmen-Mitteldichtung im Einsatz.

- Zweckmäßigerweise werden im Bereich der V-förmigen Ausklinkungen die Schnittflächen, vorzugsweise im Bereich des Anschlagstegs, miteinander verklebt.

- Im Stoßbereich des durch die Rahmen-Mitteldichtung gebildeten Dichtungsrahmens können die Stoßflächen bzw. durch glatte Schnitte gebildeten Stirnflächen der Rahmen-Mitteldichtung, vorzugsweise im Bereich der Schnittfläche des Anschlagstegs und/oder des zweiten Dichtungsfußes, miteinander verklebt sein.

- Gemäß einer alternativen Ausgestaltung der vorliegenden Erfindung kann die Rahmen-Mitteldichtung auch aus einzelnen, voneinander getrennten, mit einer stirnseitigen Abschrägung versehenen Segmenten aufgebaut sein, die jeweils im Bereich der Abschrägung vollflächig aneinanderstoßen. Diese Ausgestaltung hat den Vorteil, dass aufgrund der Segmente ein Verarbeiten der Rahmen-Mitteldichtung auch lediglich nur manuell erfolgen kann d. h. maschinelle Bearbeitung nicht erforderlich ist.

- Bei der vorerwähnten, aus getrennten Segmenten aufgebauten Rahmen-Mitteldichtung kann bei Bedarf auch auf eine Verklebung im Bereich der Kontaktflächen der Segmente verzichtet werden. Dies trägt zur Nachhaltigkeit der Rahmen-Mitteldichtung bei.

- Vorzugsweise weist die Abschrägung einen Winkel von 45° ± 5°, vorzugsweise einen Winkel von zumindest im Wesentlichen von 45° auf.

- Die vorliegende Erfindung betrifft des Weiteren eine Fassadenkonstruktion, insbesondere in Form einer Fenster- oder Türkonstruktion, gemäß dem Oberbegriff des Anspruchs 17, welche dadurch gekennzeichnet ist, dass letztere eine Rahmen-Mitteldichtung gemäß mindestens einem der Ansprüche 1-16 umfasst.

- Zweckmäßige Ausgestaltungen der erfindungsgemäßen Rahmen-Mitteldichtung sowie Fassadenkonstruktion in Form einer Fensterkonstruktion werden nachstehend anhand von Zeichnungsfiguren näher erläutert. Es zeigen:

- Fig. 1

- eine perspektivische Ansicht eines Beispiels einer Einbausituation einer beispielhaften Ausführungsform einer erfindungsgemäßen Rahmen-Mitteldichtung;

- Fig. 2

- eine Schnittdarstellung eines Beispiels eines Blendrahmens sowie Flügelrahmens der Fensterkonstruktion unter Verwendung der beispielshaften Ausgestaltung der erfindungsgemäßen Rahmen-Mitteldichtung;

- Fig. 3a

- eine Schnittdarstellung der beispielhaften Rahmen-Mitteldichtung, hergestellt als koextrudierte Rahmen-Mitteldichtung;

- Fig. 3b

- eine Darstellung der Rahmen-Mitteldichtung gemäß

Fig. 3a mit jeweils einer Kennzeichnung der im Eckbereich vorgesehenen oberen sowie unteren Schnitttiefe; - Fig. 4a

- ein Beispiel der erfindungsgemäßen Rahmen-Mitteldichtung zur Herstellung eines umlaufenden Rahmens in perspektivischer Ansicht in ungefaltetem Zustand von oben;

- Fig. 4b

- ein Beispiel der erfindungsgemäßen Rahmen-Mitteldichtung zur Herstellung eines umlaufenden Rahmens in perspektivischer Ansicht in ungefaltetem Zustand von unten;

- Fig. 4c

- ein Beispiel der erfindungsgemäßen Rahmen-Mitteldichtung in perspektivischer Ansicht nach Faltung sowie Verklebung im Stoßbereich;

- Fig. 5a

- eine vergrößerte Darstellung des Bereichs der V-förmigen Ausklinkung aus

Fig. 4a ; - Fig. 5b

- eine vergrößerte Darstellung des Bereichs der V-förmigen Ausklinkung aus

Fig. 4b ; - Fig. 6

- eine vergrößerte Darstellung der Ausklinkung nach

Fig. 5a mit eingebrachtem Klebstoff; - Fig. 7

- eine perspektivische Darstellung der Rückseite der Rahmen-Mitteldichtung gemäß

Fig. 5a nach dem Einfalten und Verkleben; - Fig. 8a

- ein Beispiel einer zweiten Ausgestaltung der erfindungsgemäßen Rahmen-Mitteldichtung unter Verwendung einzelner Segmente in perspektivischer Ansicht in einem nicht zusammengesetzten Zustand der Segmente;

- Fig. 8b

- eine Draufsicht auf die Segmente der zweiten Ausgestaltung der Rahmen-Mitteldichtung gemäß

Fig. 8a in bereits vororientierter Anordnung zueinander; - Fig. 9

- eine vergrößerte Darstellung des Bereichs der stirnseitigen Abschrägung eines Segments gemäß der Ausgestaltung nach

Fig. 8a ; sowie - Fig. 10

- eine perspektivische Darstellung einer Einbausituation zweier benachbarter Segmente der zweiten Ausgestaltung der Rahmen-Mitteldichtung gemäß

Fig. 8a . -

Fig. 1 zeigt beispielhaft einen Ausschnitt eines sogenannten Blendrahmens 12 einer Fensterkonstruktion, die aus äußeren Rahmenprofilen 12a sowie inneren Rahmenprofilen 12b und dazwischen befindlichen Isolierstegen 15a, 15b aufgebaut ist. Die Rahmenprofile 12a, 12b können aus Metall, z.B. Aluminium, oder aus Kunststoff bestehen. Die Isolierstege 15a, 15b verbinden die Rahmenprofile 12a, 12b und sorgen für eine ausreichende thermische Trennung zwischen den fensterinnenseitigen sowie fensteraußenseitigen, durch die Rahmenprofile 12a, 12b gebildeten Halbschalen. Der Blendrahmen 12 umfasst senkrecht verlaufende Bereiche (Pfosten) sowie waagerecht verlaufende Bereiche (Riegel), wodurch Fensterausnehmungen entstehen, die beispielsweise durch einen Flügelrahmen zur Festlegung des Fensters (oder einer in den Zeichnungen nicht dargestellten Tür) gefüllt werden können. Im Bereich des Übergangs von Pfosten in den Riegel können die Rahmenhalbschalen 12b mittels Aussteifungswinkel 11 zueinander versteift sein. - Zudem beinhaltet der Blendrahmen 12 in

Fig. 1 eine Rahmen-Mitteldichtung 1, die entlang des gesamten rechtwinkligen oder quadratischen Rahmens des Blendrahmens 12 herumverlaufend angeordnet ist. Die Rahmen-Mitteldichtung 1 deckt den zwischen der äußeren Rahmenhalbschale 12a sowie inneren Rahmenhalbschale 12b befindlichen Bereich ab. Sie besitzt daher eine größere Breite als Höhe. -

Fig. 2 zeigt ein Beispiel einer Einbausituation der Rahmen-Mitteldichtung 1 im Blendrahmen-Flügelrahmen-Verbund. Wie ausFig. 2 ersichtlich ist, dient die Rahmen-Mitteldichtung 1 dazu, den Bereich zwischen der äußeren Rahmenhalbschale 12a und der inneren Rahmenhalbschale 12b dichtend abzudecken sowie gleichzeitig einen dichtenden Anschlag für den Flügelrahmen 13 zu bilden. Der Flügelrahmen 13 umfasst eine fensteraußenseitige Flügelhalbschale 13a sowie eine fensterinnenseitiges Flügelhalbschale 13b. Zwischen den beiden Flügelhalbschalen 13a, 13b befinden sich ihrerseits Isolationsstege 16a, 16b. Ein Isolationssteg 16b ist hierbei als ausgeprägtes Kammerprofil geformt und dient dazu, im geschlossenen Zustand des Flügelrahmens 13 den Falzbereich 21 zusammen mit der Rahmen-Mitteldichtung 1 zur Fassadeninnenseite hin abzudichten. Hierzu drückt der Isolationssteg 16b gegen die Rahmen-Mitteldichtung 1, z.B. im Bereich der äußeren Rahmenhalbschale 12a bzw. äußeren Flügelhalbschale 13a. - Des Weiteren ist aus

Fig. 2 auch ein Verglasungselement 17, z.B. eine Dreifachglasverbundscheibe, ersichtlich, welches unter Zwischenschaltung von Dichtungen 18a, 18b mittels eines Halteprofils 13c im Flügelrahmen 13 gehalten ist. Die Rahmen-Mitteldichtung 1 wird z.B. mittels eines ersten Dichtungsfußes 3 sowie eines zweiten Dichtungsfußes 4 in durch das Rahmenprofil 12a, den Isolationssteg 15a sowie das Rahmenprofil 12b gebildeten nutförmigen Ausnehmungen befestigt. Die inFig. 1 und2 beispielhaft gezeigte Rahmen-Mitteldichtung 1 erstreckt sich über den gesamten durch die beiden Rahmenprofile 12a, 12b gebildeten Spalt. - Der fensterinnenseitige Spalt zwischen der Rahmenhalbschale 12b des Blendrahmens 12 und der Flügelhalbschale 13b des Flügelrahmens 13 ist durch eine an der Flügelhalbschale 13b befestigten Dichtung 24 im geschlossenen Zustand des Flügelrahmens 13 verschlossen.

- Wie aus

Fig. 3a ersichtlich ist, umfasst die Rahmen-Mitteldichtung einen Grundkörper 2, in dem beispielsweise mindestens eine Hohlkammer vorgesehen sein kann. Bei dem inFig. 3a gezeigten Beispiel sind insgesamt drei Hohlkammern 7a, 7b sowie 7c im Grundkörper 2 vorgesehen. An der Oberseite des Grundkörpers 2 sind zudem Rippen 9a bis 9c angeordnet. Des Weiteren ist auf der dem zweiten Dichtungsfuß 4 gegenüberliegenden Seite ein Anschlagsteg 5 oberhalb des Grundkörpers 2 vorgesehen, welcher sich beispielsweise hin in Richtung zum zweiten Dichtungsfuß 4 erstrecken kann. Sowohl der Anschlagsteg 5 als auch der Grundkörper 2 im Bereich des Anschlagstegs sind als Vollmaterial ausgebildet, weisen also keine Hohlkammern auf. Bei dem "Grundkörper 2 im Bereich des Anschlagstegs 5" handelt es sich um den Bereich des Grundkörpers 2, der sich unterhalb des Anschlagstegs 5 und oberhalb des Dichtungsfußes 3 befindet. - Der Anschlagsteg 5 umfasst eine vorzugsweise plan ausgebildete Anschlagsfläche 10, die zudem zur Montagerichtung M schräg orientiert sein kann. Die schräge Orientierung der Anschlagsfläche 10 ist in

Fig. 3a durch die gestrichelte Linie E angedeutet. Alternativ kann die Anschlagfläche auch parallel zur Montagerichtung angeordnet sein. Wie ausFig. 3a weiter ersichtlich ist, befindet sich in dem Bereich des Anschlagstegs 5 bzw. in dessen unterseitigem Bereich des Grundkörpers 2 keine Hohlkammer. Links zum ersten Dichtungsfuß 3 inFig. 3a ist eine Nut 6 vorgesehen, in die ein T-förmiger Steg der äußeren Rahmenhalbschale 12a eingreift. Zwischen dem ersten Dichtungsfuß 3 sowie dem zweiten Dichtungsfuß 4 sind zwei durch eine Rippe voneinander getrennte Ausnehmungen vorgesehen, in die entsprechende T-förmige Stege des Isolationsstegs 15a eingreifen. - Die erfindungsgemäße Rahmen-Mitteldichtung 1 ist vorzugsweise als koextrudierte Rahmen-Mitteldichtung 1 ausgebildet. Die koextrudierte Rahmen-Mitteldichtung 1 umfasst einen Materialbereich mit einer erhöhten Shorehärte im Vergleich zu einem zweiten Materialbereich mit niedrigerer Shorehärte. Bei dem in

Fig. 3a gezeigten Beispiel besitzt der Bereich des zweiten Dichtungsfußes 4 eine im Vergleich zum restlichen Bereich der Rahmen-Mitteldichtung 1 erhöhte Shorehärte. Im Bereich der erhöhten Shorehärte sollte diese mehr als 60 betragen. Bei dem gezeigten Beispiel ist somit die Shorehärte des zweiten Dichtungsfußes 4 größer 60, beispielsweise liegt sie zwischen 70 und 80. Der Grund dafür liegt darin, dass dieser Bereich für eine maschinelle Fertigung der Rahmen-Mitteldichtung 1 angepasst ist. Durch die erhöhte Shorehärte in diesem Bereich kann die Rahmen-Mitteldichtung 1 mittels Rollen exakt transportiert und/oder positioniert werden, was bei "normal weichem" Dichtungsmaterial nicht möglich wäre. - Bei dem Material des zweiten Dichtungsfußes 4 handelt es sich vorzugsweise um ungeschäumtes EPDM. Bei dem restlichen Material der Rahmen-Mitteldichtung 1 handelt es sich um geschäumtes EPDM. Besonders vorteilhaft handelt es sich hierbei um Moosgummi. Die Porosität des "restlichen Bereichs" der Rahmen-Mitteldichtung 1 in

Fig. 3a ist durch die wabenförmige Querschnittsstrukturierung angedeutet, wohingegen der Bereich des zweiten Dichtungsfußes 4 keine solche Porosität aufweisen soll. - Erfindungsgemäß ist die Rahmen-Mitteldichtung 1 als umlaufender Rahmen konzipiert, wobei das der Rahmen-Mitteldichtung 1 zugrundeliegende Dichtungsprofil in den Eckbereichen wie nachstehend detailliert beschrieben bearbeitet ist und an den beiden stirnseitigen Enden 25a, 25b, wie in

Fig. 4c dargestellt, miteinander stumpf verbunden ist. Die Rahmen-Mitteldichtung 1 umfasst ein durchlaufendes einstückiges, in den Ecken bearbeitetes Dichtungsprofil, welches gefaltet wird und an einer Stelle stumpf miteinander verbunden ist. Die entsprechende Bearbeitung in den Eckbereichen ist aus denFig. 4a sowie 4b ersichtlich. Hierzu werden V-förmige Ausklinkungen 14 in den jeweiligen Eckbereichen von der Oberseite auf die Rahmen-Mitteldichtung 1, also in Montagerichtung M (vgl.Fig. 3a ), eingeschnitten. Des Weiteren wird an der gegenüberliegenden Seite der V-förmigen Ausklinkung 14 das Dichtungsprofil ebenfalls mit einem Einschnitt 19 versehen. Der Einschnitt 19 ist insbesondere ausFig. 4b ersichtlich. Hierdurch wird es möglich, die Rahmen-Mitteldichtung 1 exakt um 90° zu knicken, ohne dass sich eine Auswölbung ergibt. - Wie aus

Fig. 5a ersichtlich, wird im Bereich der V-förmigen Ausklinkung 14 zum einen eine ausgeprägte Schnittfläche 23a, 23b im Bereich des Anschlagstegs 5 gebildet. Zudem werden die Hohlkammern 7a, 7b, 7c freigelegt, zumindest nahezu vollständig freigelegt. In Verbindung mit dem rückseitigen Einschnitt 19, der sich über den ersten Dichtungsfuß 3, die unterseitige Rippe 9d sowie den zweiten Dichtungsfuß 4 erstreckt, wird es möglich, das Dichtungsprofil ohne bleibende Krümmung um 90° zu falten, wie dies ausFig. 7 ersichtlich ist. Dadurch, dass durch den Einschnitt im Bereich der V-förmigen Ausklinkung 14 die Hohlkammern 7a, 7b, 7c vollständig oder nahezu vollständig freigelegt werden, verbleibt lediglich ein sehr schmaler Querschnittsbereich 20, der inFig. 3b zur Verdeutlichung schwarz wiedergegeben ist. Hierdurch wird es möglich, das Dichtungsprofil exakt um 90° zu falten, ohne dass sich eine durch die Faltung begründete Krümmung ergibt. Die Schnitttiefengrenzen werden jeweils durch die oberseitige Ebene ST1 bzw. unterseitige Ebene ST2 wiedergegeben. - Aufgrund der ausgeprägten Schnittflächen 23a, 23b im Bereich des Anschlagstegs 5, vgl.

Fig. 6 , ist es möglich, in diesem Bereich ausreichend Klebstoff 22 für eine flächige Klebeverbindung aufzutragen. - Gemäß einer zweiten Ausgestaltung ist die Rahmen-Mitteldichtung 1 aus einzelnen, voneinander getrennten Segmenten 26a, 26b, 26c, 26d aufgebaut, wie dies aus den

Fig. 8a und 8b ersichtlich ist. Die einzelnen Segmente 26a, 26b, 26c, 26d umfassen Abschrägungen 27 an deren jeweiligen Stirnseiten. In einer Einbausituation werden die einzelnen Segmente 26a, 26b, 26c, 26d derart angeordnet, dass deren jeweilige stirnseitige Abschrägungen 27 aneinanderstoßen, sieheFig. 8b . Hierdurch kann die Rahmen-Mitteldichtungen 1 um Ecken geführt und ein stufenloser Übergang zwischen zwei benachbarten Segmenten 26a, 26b, 26c, 26d ermöglicht werden. - Die zweite Ausgestaltung der Erfindung weist, wie aus

Fig. 9 ersichtlich, hinsichtlich der Ausbildung des Querschnitts der Rahmen-Mitteldichtung 1 dieselben Merkmale auf wie die erste Ausgestaltung der Erfindung. Die stirnseitige Abschrägung 27 kann insbesondere in einem Winkel von 45° ± 5°, vorzugsweise in einem Winkel von zumindest im Wesentlichen von 45° ausgeführt sein. -

Fig. 10 zeigt eine Situation zweier benachbarter Segmente 26a, 26b in einem Blendrahmen 12, wobei das horizontal verlaufende Segment 26a der Rahmen-Mitteldichtung 1 zum besseren Verständnis noch etwas nach rechts verschoben dargestellt ist, bevor es in die Endlage nach links geschoben wird. Die freiliegenden Querschnittsflächen im Bereich der Abschrägungen 27 stoßen im Eckbereich des Blendrahmens 12 aneinander. Aufgrund des vollflächigen Kontaktes im Bereich der Abschrägungen 27 ist eine Verklebung im Bereich der Kontaktflächen der Segmente 26a, 26b bei dieser Ausgestaltung nicht erforderlich. - Die erste Ausgestaltung der erfindungsgemäßen Rahmen-Mitteldichtung 1 kann besonders vorteilhaft maschinell in der erforderlichen Art und Weise exakt geschnitten und durch Klebung als umlaufender Rahmen konfektioniert werden.

- Bei der zweiten Ausgestaltung der erfindungsgemäßen Rahmen-Mitteldichtung 1 kann auf eine Klebung der Stoßflächen der Dichtung vollständig verzichtet werden.

- Bei beiden Ausgestaltungen der Erfindung entfallen aufwendige Bearbeitungsschritte, wie das Bereitstellen von vulkanisierten Ecken sowie das passgenaue Zuschneiden von Rahmen-Mitteldichtung 1 aus Meterware zur Verbindung mit den vulkanisierten Ecken. Die Kosten für die Herstellung einer entsprechenden Fensterkonstruktion können damit ganz erheblich reduziert werden. Die Erfindung stellt daher einen ganz entscheidenden Beitrag auf dem einschlägigen Stand der Technik dar.

-

- 1

- Rahmen-Mitteldichtung

- 2

- Grundkörper

- 3

- erster Dichtungsfuß

- 4

- zweiter Dichtungsfuß

- 5

- Anschlagsteg

- 6

- Nut

- 7a

- Hohlkammer

- 7b

- Hohlkammer

- 7c

- Hohlkammer

- 8a

- Hohlkammer

- 8b

- Hohlkammer

- 9a

- Rippe

- 9b

- Rippe

- 9c

- Rippe

- 9d

- Rippe

- 10

- Anschlagsfläche

- 11

- Aussteifungswinkel

- 12

- Blendrahmen

- 12a

- Rahmenhalbschale

- 12b

- Rahmenhalbschale

- 13

- Flügelrahmen

- 13a

- Flügelhalbschale

- 13b

- Flügelhalbschale

- 13c

- Halteprofil

- 14

- V-förmige Ausklinkung

- 15a

- Isolationssteg

- 15b

- Isolationssteg

- 16a

- Isolationssteg

- 16b

- Isolationssteg

- 17

- Verglasungselement

- 18a

- Dichtung

- 18b

- Dichtung

- 19

- Einschnitt

- 20

- Querschnittsbereich

- 21

- Falzbereich

- 22

- Klebstoff

- 23a

- Schnittfläche

- 23b

- Schnittfläche

- 24

- Dichtung

- 25a

- Stirnfläche

- 25b

- Stirnfläche

- 26a

- Segment

- 26b

- Segment

- 26c

- Segment

- 26d

- Segment

- 27

- Abschrägung

- ST1

- obere Schnitttiefengrenze

- ST2

- untere Schnitttiefengrenze

- M

- Montagerichtung

- E

- Orientierung Anschlagsfläche

Claims (17)

- Rahmen-Mitteldichtung (1) aus elastischem Material zum Einsatz im Falzbereich (21) zwischen der äußeren und inneren Halbschale eines einen Flügelrahmen (13) aufnehmenden Blendrahmens (12) miteinem vorzugsweise mit Hohlkammern (7a, 7b, 7c) ausgestatteten Grundkörper (2),einem vom Grundkörper (2) nach oben orientierten Anschlagsteg (5) mit Anschlagfläche (10) für den Flügelrahmen (13), undmindestens einem Dichtungsfuß (3 bzw. 4), wobeider Anschlagsteg (5) und/oder der Grundkörper (2) im Bereich des Anschlagstegs (5) als Vollmaterial ausgebildet ist bzw. sind,ein erster Anschlagsteg-seitiger Dichtungsfuß (3) vorgesehen ist,ein zweiter auf der dem Anschlagsteg (5) gegenüberliegenden Seite der Rahmen-Mitteldichtung (1) befindlicher Dichtungsfuß (4) vorgesehen ist, dadurch gekennzeichnet, dasdas elastische Material der Rahmen-Mitteldichtung (1) im Bereich des zweiten Dichtungsfußes (4) eine im Vergleich zum restlichen Material erhöhte Shorehärte aufweist.

- Rahmen-Mitteldichtung (1) nach Anspruch 1, dadurch gekennzeichnet, dass im Bereich des zweiten Dichtungsfußes (4), eine Shorehärte von größer 60 vorherrscht.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Materialien des zweiten Dichtungsfußes (4), und des restlichen Profils der Rahmen-Mitteldichtung (1) koextrudiert sind.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Material des zweiten Dichtungsfußes (4), ungeschäumtes EPDM und das Material des restlichen Profils der Rahmen-Mitteldichtung (1) Moosgummi oder geschäumtes EPDM ist.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dassdie Rahmen-Mitteldichtung (1) als umlaufender, eckiger Dichtungsrahmen mit einer endseitigen Stoßverbindung vorgesehen ist,in den jeweiligen Ecken Dichtungsrahmen-innenseitig V-förmige Ausklinkungen (14) sowie den Ausklinkungen (14) gegenüberliegende Dichtungsrahmen-außenseitig geradlinige Einschnitte (19) vorgesehen sind, oderdie Rahmen-Mitteldichtung (1) aus einzelnen, voneinander getrennten, mit einer stirnseitigen Abschrägung (27) versehenen Segmenten (26a, 26b, 26c, 26d) aufgebaut ist, die jeweils im Bereich der Abschrägung (27) aneinanderstoßen.

- Rahmen-Mitteldichtung (1) nach Anspruch 5, dadurch gekennzeichnet, dass die Hohlkammern (7a, 7b, 7c) Dichtungsrahmenaußenseitig in einem nicht eingeschnittenen Zustand um die Ecken des Dichtungsrahmens verlaufen.

- Rahmen-Mitteldichtung (1) nach Anspruch 5 oder 6, dadurch gekennzeichnet, dass die V-förmigen Ausklinkungen (14) die Hohlkammern (7a, 7b, 7c) erfassen.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die jeweilige Ausklinkung sowie der Einschnitt einen nicht geschnittenen Querschnittsbereich (20) bilden, der die Hohlkammern (7a, 7b, 7c) unterseitig und/oder den zweiten Dichtungsfuß (4) und/oder den ersten Dichtungsfuß (3) jeweils oberseitig begrenzt.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Anschlagsteg (5) keine angeformte Dichtlippe aufweist.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Anschlagfläche (10) des Anschlagstegs (5) plan ausgebildet ist.

- Rahmen-Mitteldichtung (1) nach Anspruch 10, dadurch gekennzeichnet, dass die Anschlagfläche (10) des Anschlagstegs (5) zur Montagerichtung (M) schräg oder parallel orientiert ist.

- Rahmen-Mitteldichtung (1) nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass der Anschlagsteg (5), zumindest in seinem oberen Teil, zur Seite des zweiten Dichtungsfußes (4) hin verlaufend orientiert ist.

- Rahmen-Mitteldichtung (1) nach einem der Ansprüche 5 bis 12, dadurch gekennzeichnet, dass im Bereich der V-förmigen Ausklinkungen (14) die Schnittflächen (23a, 23b), vorzugsweise im Bereich des Anschlagstegs (5), miteinander verklebt sind.

- Rahmen-Mitteldichtung (1) nach einem der Ansprüche 5 bis 13, dadurch gekennzeichnet, dass im Stoßbereich des Dichtungsrahmens die Stoßflächen der Rahmen-Mitteldichtung (1), vorzugsweise im Bereich der Schnittfläche des Anschlagstegs (5) und/oder des zweiten Dichtungsfußes (4), miteinander verklebt ist.

- Rahmen-Mitteldichtung (1) nach einem der Ansprüche 5, 6 sowie 9 bis 12, dadurch gekennzeichnet, dass die Abschrägung (27) einen Winkel von 45° ± 5°, vorzugsweise einen Winkel von zumindest im Wesentlichen von 45° aufweist.

- Rahmen-Mitteldichtung (1) nach einem der Ansprüche 5, 6, 9 bis 12 sowie 15, dadurch gekennzeichnet, dass die Segmente (26a, 26b, 26c, 26d) nicht miteinander verklebt sind.

- Fassadenkonstruktion, vorzugsweise Fenster- oder Türkonstruktion, miteinem Blendrahmen (12), welcher äußere sowie innere Rahmenprofile (12a, 12b) sowie dazwischen befindliche Isolationsstege (15a, 15b) aufweist,einem zum Blendrahmen verschwenkbaren Flügelrahmen (13), welcher äußere sowie innere Rahmenprofile (13a, 13b) sowie dazwischen befindliche Isolationsstege (16a, 16b) aufweist,wobei der Flügelrahmen (13) ein Fassadenelement (17), vorzugsweise ein Verglasungselement, umfasst, undwobei Blendrahmen (12) und Flügelrahmen (13) einen Falzbereich (21) bilden,einer Rahmen-Mitteldichtung, die im Falzbereich (21) am Blendrahmen (12) zwischen den äußeren sowie inneren Rahmenhalbschalen (12a, 12b) befestigt ist und einen Rahmen-umlaufenden Anschlag für den Flügelrahmen (13) bildet, gekennzeichnet durch eine Rahmen-Mitteldichtung (1) gemäß mindestens einem der vorhergehenden Ansprüche.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE202020106674.9U DE202020106674U1 (de) | 2020-11-20 | 2020-11-20 | Rahmen-Mitteldichtung sowie Fassadenkonstruktion |

| DE202021102032.6U DE202021102032U1 (de) | 2021-04-15 | 2021-04-15 | Rahmen-Mitteldichtung sowie Fassadenkonstruktion |

Publications (4)

| Publication Number | Publication Date |

|---|---|

| EP4001576A2 EP4001576A2 (de) | 2022-05-25 |

| EP4001576A3 EP4001576A3 (de) | 2022-06-29 |

| EP4001576B1 true EP4001576B1 (de) | 2025-03-12 |

| EP4001576C0 EP4001576C0 (de) | 2025-03-12 |

Family

ID=77626990

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP21194511.8A Active EP4001576B1 (de) | 2020-11-20 | 2021-09-02 | Rahmen-mitteldichtung sowie fassadenkonstruktion |

Country Status (1)

| Country | Link |

|---|---|

| EP (1) | EP4001576B1 (de) |

Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0529423A1 (de) | 1991-08-24 | 1993-03-03 | WICONA BAUSYSTEME GMBH & CO. KG | Fenster, Tür oder dgl. in wärmegedämmter Ausführung |

| EP0566070A1 (de) | 1992-04-15 | 1993-10-20 | WICONA BAUSYSTEME GMBH & CO. KG | Wärmegedämmtes Verglasungssystem oder dergl. |

| EP0575937A1 (de) | 1992-06-24 | 1993-12-29 | Metzeler Gimetall Ag | Strangförmiges Dichtungsprofil |

| DE29808406U1 (de) | 1998-05-02 | 1998-10-22 | CEFO-elastic-profil GmbH, 21109 Hamburg | Dichtung, insbesondere für Fenster, Türen o.dgl. sowie entsprechendes Dichtungsprofil |

| DE10244932A1 (de) | 2002-09-25 | 2004-04-08 | Profine Gmbh | Zwangsbelüftetes Fenster mit Luftstrombegrenzung |

| DE202005014669U1 (de) | 2005-09-16 | 2005-11-17 | Deventer Profile Gmbh & Co. Kg | Elastische Strangdichtung für Fenster, Türen od.dgl. |

| DE102005044420B3 (de) | 2005-09-16 | 2007-02-15 | Deventer Profile Gmbh & Co. Kg | Elastisches Strangdichtungsprofil für Fenster, Türen oder dgl. |

| DE19510597B4 (de) | 1995-03-23 | 2008-11-06 | Duraproof Dichtungssysteme Gmbh | Allround-Dichtungsprofil |

| DE102008061709A1 (de) | 2008-12-12 | 2010-06-17 | Norsk Hydro Asa | Dichtungsprofil, Verbindungsvorrichtung und Dichtung |

| DE202010008921U1 (de) | 2010-10-28 | 2010-12-30 | SCHÜCO International KG | Mitteldichtung für hoch wärmegedämmte Fenster oder Türen |

| DE202010013138U1 (de) | 2010-12-16 | 2011-02-17 | SCHÜCO International KG | Dichtungssystem an einem Türflügel |

| EP2341209A1 (de) | 2009-12-15 | 2011-07-06 | Alcoa Aluminium Deutschland, Inc. | Profilanordnung |

| DE202015000271U1 (de) | 2015-01-16 | 2016-04-19 | SCHÜCO International KG | Falzlüfter für ein Fenster oder eine Tür und Fenster oder Tür mit einem derartigen Falzlüfter |

| EP3260645A1 (de) | 2016-06-22 | 2017-12-27 | IEB Gummitechnik Eisele & Co. GmbH | Dichtungseinsatz zur befestigung in einem rahmen |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH680868A5 (de) | 1990-08-13 | 1992-11-30 | Daetwyler Ag | |

| DE4326115A1 (de) | 1993-08-04 | 1995-02-09 | Hubert Funk | Profildichtung für Fenster und sowie Verfahren und Vorrichtung zu ihrer Anbringung |

| DE9415923U1 (de) * | 1994-09-22 | 1995-12-14 | Schlegel GmbH, 22113 Hamburg | Rahmenprofil mit Dichtstreifen |

| EP0722812A1 (de) | 1995-01-20 | 1996-07-24 | DÄTWYLER AG Schweizerische Kabel- Gummi- und Kunststoffwerke | Vorrichtung zur Bearbeitung von elastischen Dichtungsprofilleisten für Rahmen von Fensterscheiben |

| DE10246932A1 (de) * | 2002-10-08 | 2004-04-22 | Aluplast Gmbh | Dichtung für ein Fensterprofil und Verfahren zu deren Herstellung |

-

2021

- 2021-09-02 EP EP21194511.8A patent/EP4001576B1/de active Active

Patent Citations (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0529423A1 (de) | 1991-08-24 | 1993-03-03 | WICONA BAUSYSTEME GMBH & CO. KG | Fenster, Tür oder dgl. in wärmegedämmter Ausführung |

| EP0566070A1 (de) | 1992-04-15 | 1993-10-20 | WICONA BAUSYSTEME GMBH & CO. KG | Wärmegedämmtes Verglasungssystem oder dergl. |

| EP0575937A1 (de) | 1992-06-24 | 1993-12-29 | Metzeler Gimetall Ag | Strangförmiges Dichtungsprofil |

| DE19510597B4 (de) | 1995-03-23 | 2008-11-06 | Duraproof Dichtungssysteme Gmbh | Allround-Dichtungsprofil |

| DE29808406U1 (de) | 1998-05-02 | 1998-10-22 | CEFO-elastic-profil GmbH, 21109 Hamburg | Dichtung, insbesondere für Fenster, Türen o.dgl. sowie entsprechendes Dichtungsprofil |

| DE10244932A1 (de) | 2002-09-25 | 2004-04-08 | Profine Gmbh | Zwangsbelüftetes Fenster mit Luftstrombegrenzung |

| DE102005044420B3 (de) | 2005-09-16 | 2007-02-15 | Deventer Profile Gmbh & Co. Kg | Elastisches Strangdichtungsprofil für Fenster, Türen oder dgl. |

| DE202005014669U1 (de) | 2005-09-16 | 2005-11-17 | Deventer Profile Gmbh & Co. Kg | Elastische Strangdichtung für Fenster, Türen od.dgl. |

| DE102008061709A1 (de) | 2008-12-12 | 2010-06-17 | Norsk Hydro Asa | Dichtungsprofil, Verbindungsvorrichtung und Dichtung |

| EP2341209A1 (de) | 2009-12-15 | 2011-07-06 | Alcoa Aluminium Deutschland, Inc. | Profilanordnung |

| DE202010008921U1 (de) | 2010-10-28 | 2010-12-30 | SCHÜCO International KG | Mitteldichtung für hoch wärmegedämmte Fenster oder Türen |

| DE202010013138U1 (de) | 2010-12-16 | 2011-02-17 | SCHÜCO International KG | Dichtungssystem an einem Türflügel |

| DE202015000271U1 (de) | 2015-01-16 | 2016-04-19 | SCHÜCO International KG | Falzlüfter für ein Fenster oder eine Tür und Fenster oder Tür mit einem derartigen Falzlüfter |

| EP3260645A1 (de) | 2016-06-22 | 2017-12-27 | IEB Gummitechnik Eisele & Co. GmbH | Dichtungseinsatz zur befestigung in einem rahmen |

Also Published As

| Publication number | Publication date |

|---|---|

| EP4001576A3 (de) | 2022-06-29 |

| EP4001576A2 (de) | 2022-05-25 |

| EP4001576C0 (de) | 2025-03-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3712368B1 (de) | Rahmenprofil eines blend- und/oder flügelrahmens, sowie verfahren zu dessen herstellung | |

| EP0100991A2 (de) | Verbundprofil | |

| EP0616107B1 (de) | Stossverbindung von Hohlprofilabschnitten | |

| EP1943406B1 (de) | Bauelement | |

| EP1555376A1 (de) | Verbundprofilanordnung | |

| EP2666949B1 (de) | Fenster- oder Türflügel | |

| DE3210253A1 (de) | Fensterkonstruktion | |

| EP0225473A1 (de) | Fenster- oder Türflügel | |

| EP0716210A2 (de) | Eckverbinder zum Verbinden von Kunststoffprofilen | |

| DE19635409A1 (de) | Glastür für Brandschutzzwecke sowie Verfahren zum Herstellen einer Glastür für Brandschutzzwecke | |

| EP1608837B1 (de) | Flugelrahmenprofil und kunststofffenster mit eingeklebter verglasung | |

| EP4001576B1 (de) | Rahmen-mitteldichtung sowie fassadenkonstruktion | |

| DE202021102032U1 (de) | Rahmen-Mitteldichtung sowie Fassadenkonstruktion | |

| DE202020106674U1 (de) | Rahmen-Mitteldichtung sowie Fassadenkonstruktion | |

| EP3187677B1 (de) | Verfahren zur herstellung eines stulpfensters | |

| DE19605125A1 (de) | Mitteldichtung für Fenster oder Türen | |

| DE20100618U1 (de) | Rahmenprofil | |

| DE102005021934A1 (de) | Rahmen für ein Fenster oder eine Tür | |

| DE8137470U1 (de) | Verbundfenster | |

| DE3202639C2 (de) | ||

| DE202012004616U1 (de) | Fenster, Tür oder dergleichen mit mindestens einem Kantel | |

| DE4314028A1 (de) | Mit einer Füllung versehener Flügel, insbesondere Fenster- oder Türflügel und Verfahren zu dessen Herstellung | |

| EP1608836B1 (de) | Profilsystem | |

| DE102005044860A1 (de) | Isolierglasscheibe und Verfahren zu ihrer Herstellung | |

| EP3404186B1 (de) | Glasverbundrahmensystem |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION HAS BEEN PUBLISHED |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: E06B 7/23 20060101ALI20220525BHEP Ipc: E06B 3/62 20060101AFI20220525BHEP |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20221205 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230530 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: EXAMINATION IS IN PROGRESS |

|

| 17Q | First examination report despatched |

Effective date: 20240508 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20241010 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502021006908 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| U01 | Request for unitary effect filed |

Effective date: 20250317 |

|

| P04 | Withdrawal of opt-out of the competence of the unified patent court (upc) registered |

Free format text: CASE NUMBER: APP_14175/2025 Effective date: 20250322 |

|

| U07 | Unitary effect registered |

Designated state(s): AT BE BG DE DK EE FI FR IT LT LU LV MT NL PT RO SE SI Effective date: 20250326 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250612 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250312 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250612 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250312 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250613 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250312 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250312 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250312 |

|