EP3002128A2 - Verfahren und vorrichtung zum bedrucken einer gekrümmten oberfläche eines objekts mit einem tintenstrahlkopf - Google Patents

Verfahren und vorrichtung zum bedrucken einer gekrümmten oberfläche eines objekts mit einem tintenstrahlkopf Download PDFInfo

- Publication number

- EP3002128A2 EP3002128A2 EP15178766.0A EP15178766A EP3002128A2 EP 3002128 A2 EP3002128 A2 EP 3002128A2 EP 15178766 A EP15178766 A EP 15178766A EP 3002128 A2 EP3002128 A2 EP 3002128A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- track

- web

- printing

- path

- prints

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J25/00—Actions or mechanisms not otherwise provided for

- B41J25/001—Mechanisms for bodily moving print heads or carriages parallel to the paper surface

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J25/00—Actions or mechanisms not otherwise provided for

- B41J25/001—Mechanisms for bodily moving print heads or carriages parallel to the paper surface

- B41J25/003—Mechanisms for bodily moving print heads or carriages parallel to the paper surface for changing the angle between a print element array axis and the printing line, e.g. for dot density changes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J25/00—Actions or mechanisms not otherwise provided for

- B41J25/001—Mechanisms for bodily moving print heads or carriages parallel to the paper surface

- B41J25/005—Mechanisms for bodily moving print heads or carriages parallel to the paper surface for serial printing movements superimposed to character- or line-spacing movements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J3/00—Typewriters or selective printing or marking mechanisms characterised by the purpose for which they are constructed

- B41J3/407—Typewriters or selective printing or marking mechanisms characterised by the purpose for which they are constructed for marking on special material

- B41J3/4073—Printing on three-dimensional objects not being in sheet or web form, e.g. spherical or cubic objects

Definitions

- the present invention relates to a method comprising the features of the preamble of claim 1. Furthermore, the present invention relates to a device having the features of the preamble of claim 9.

- the invention is in the technical field of ink jet printing, in particular the printing of non-planar, but curved substrates.

- "Curved” means that the surface has convex and / or concave portions, etc., such as e.g. Body parts of vehicles.

- a plurality of short tracks also create a plurality of terminals of the tracks to each other. This can also increase the likelihood of noticeable disturbances.

- An inventive method for printing at least a portion of a flat or preferably curved surface of an object wherein an ink jet head is moved by a relative movement between the ink jet head and object along a first path, thereby printing a first track, and is moved along a second path, and a second track prints, characterized in that a first track edge of the first track and a second track edge of the second track meet at a point and at an angle between about 1 ° and about 179 °, preferably between about 5 ° and about 175 ° include.

- the angle between the track edges is not 0 ° and also not 180 °, ie the two printed tracks are not parallel to each other.

- the angle is not 90 ° or not in the range between about 85 ° and 95 °, ie the two printed tracks are not perpendicular to each other.

- b distance between two adjacent nozzles of a print head

- 1 distance between two consecutive pressure points in the direction of movement of the print head

- n, m natural numbers. This ensures that the respective last pressure point of a pressure point row of a second track has the same distance from the pressure points of the first track adjacent to the second track, so that a homogeneous transitional area is created between the two tracks.

- the image to be printed and composed of the tracks is screened, it may be advantageous to choose the screen angles within two tracks so that they are matched to the angle between the track edges of the two tracks and the occurrence of noticeable connections of the tracks to each other reduce.

- the tracks may be approximately straight along the curved surface. However, they can also have curves.

- the width of the tracks may be substantially constant. However, the width may also change, e.g. can decrease the width by turning the print head or by turning off nozzles on the edge of the head.

- each pixel is printed only once, even with repeated passing over the print head.

- Pressure points in the respective area of the connection of two tracks are preferably assigned to one of the two tracks in the RIP.

- the track edges can preferably be printed expiring and mesh with adjacent track edges (so-called stitching).

- the inventive method described can advantageously lead to a lack of mechatronic precision of a robot-controlled ink jet head not or only to a lesser extent perceptible because disturbing lines are avoided, i. longer parallel pressure gaps with reduced optical density or print overlaps with increased optical density. Such lines perceive the human eye much more sensitive than mutually angled deviations of the pressure points of a given ideal grid.

- a robot which moves the print head can vary the printing webs, at least in the image plane, because the webs no longer necessarily have to be parallel. This reduces the number of singularities and increases the space in which the robot can print. In other words, by the non-parallel web guide larger objects can be printed with the same robot, as in the case of parallel web guide.

- a preferred embodiment of the method according to the invention may be characterized in that the angle is between about 20 ° and about 70 ° or between about 110 ° and about 160 °, preferably about 45 ° or about 135 °.

- a preferred development of the method according to the invention can be distinguished by the fact that the first web and the second web overlap in an overlapping region.

- a preferred development of the method according to the invention can be distinguished by the fact that the inkjet head prints in at least part of the overlap region only on the first web or on the second web, in particular that the inkjet head prints on the first web in the entire overlap region and not on the second web prints.

- a preferred development of the method according to the invention can be distinguished by the fact that the second path crosses the first path in the overlapping region.

- the image area to be printed can be generated when printing a track.

- the image area can be created when printing two or more tracks. With two tracks, each track can contribute about half of the pixels in the image area, with three tracks each contributing about one third.

- a preferred development of the method according to the invention can be characterized in that the second web and the first web intersect in a plurality of overlap regions.

- a preferred development of the method according to the invention may be distinguished by the fact that the section essentially consists of overlapping areas.

- a preferred development of the method according to the invention can be distinguished by the fact that the inkjet head on the first web and / or on the second web changes its orientation relative to the respective web.

- An inventive method for printing at least a portion of a flat or preferably curved surface of an object, wherein an ink jet head is moved along a first path, thereby printing a first track and moving along a second path thereby printing a second track, is characterized indicates that the inkjet head on the first web and / or on the second web changes its orientation to the respective web. This process can be referred to as a so-called "tilted pass”.

- a preferred embodiment of the method according to the invention can be characterized in that the inkjet head is rotated during its forward movement on the first path and / or on the second path about an axis, in particular about an axis perpendicular to the first track or second track axis.

- the angle of the printhead is changed to the printing direction. This changes the maximum print width of the print head, but the print dot density of the track to be printed is kept constant by compensating the print gaps of the individual print dot rows. It is also a multiple Tilted Pass possible. This creates at least one overlapping area whose print image is composed of pixels multiple tracks.

- the track to be printed - especially at the beginning or at the end of the track - can become narrower during the printing of a track and can even end in a (print) point.

- the boundary or the track edge may be curved.

- the subsequent track can also begin narrower (or in this extreme case at this point), so that the connection of two tracks can be reduced to one point. This results in tracks that (partially) have no parallel boundaries.

- the lateral connection is preferably realized by a track with a likewise curved boundary.

- a flat or flat surface can be printed with the inventive method, a flat or flat surface. It can preferably be provided that the tracks and associated tracks or track edges angle of about 120 ° to each other. Such printing may be referred to as "hexagonal printing" because of the resulting tri or hexagonal structures.

- Such flat substrates may preferably be substrates that are in an upright orientation, eg billboards or other billboards, flat sections of building facades or room walls, flat sections of sidewalls of vehicles (trucks, trailers, containers, trains, wagons), traffic or transportation vehicles signs.

- These data serve as information for a second path planning, the second path planning being different from the first path planning, i. has other trajectories.

- the actual printing takes place after this second path planning as a mosaic.

- This method should z. B. reduce moiré-like effects.

- (Edge) pressure points, which lie only proportionally on a web of the second path planning, are printed in a correspondingly proportionate size or as a gray value.

- the traces of the second mosaic can optionally be created with the printhead tilted. The pressure point rows of these tracks are then closer together, the maximum pressure point density is correspondingly higher. As a result, the theoretical pressure points of the first mosaic can be better or more accurately reproduced.

- the total print image to be generated may be mosaically composed of the tracks, with any track shapes being printable. It is noted that the track shapes fill the printed image in the manner of repetitive or non-repetitive tiling.

- the invention is not only applicable to the printing of a color, but also in the multi-color printing, eg CMYK printing.

- each color separation can be treated separately according to the invention, or the inventive method and its developments and the corresponding path planning can be performed separately for each color.

- the track edges of two or more mutually different colors are not adjacent to each other or parallel, but according to the invention include an angle different from 0 ° and 180 °.

- a corresponding method can proceed as follows: First, a first Color printed on the object, wherein the track edges of the first color include angles between about 1 ° and about 179 ° to each other, preferably between about 5 ° and about 175 °.

- the first color is pinned, ie dried, but not completely dried, or partially cured.

- a second color is printed, with attention also being paid to angles between about 1 ° and about 179 ° to each other, preferably between about 5 ° and about 175 °.

- the track edges of the second color are aligned so that they not only to each other, but also to the track edges of the first color have said angles. Accordingly, further colors are used, always making sure that all track edges to each other have the said angular relationships. Any color except the last color, if any, will be pinned. Finally, all printed colors are completely dried or hardened together.

- An alternative mechanical solution in multi-color printing may provide that the printheads for the individual colors are arranged below said angular relationship, e.g. are mounted on a robot arm. In this case, a single path planning would be sufficient for all colors, since the heads when moving the robot to each other have different (fixed) angular relationships and print corresponding "angled" tracks.

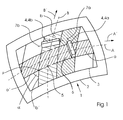

- FIG. 1 shows a schematic perspective view of an apparatus in carrying out a preferred embodiment of the method according to the invention.

- the surface is preferably curved in two spatial directions.

- a section 3 can be seen. This section should be printed.

- an ink jet head 4 is provided.

- the head is shown in two positions, once as head 4a and once as head 4b.

- the head is moved along a first path A in a first direction A '.

- the web A (and also the web B, see below) is curved according to the surface and removed from the surface in such a way that high quality printing is possible and head-to-surface collision is prevented.

- the head prints a first track a onto the surface.

- the first track A (and also the web B, see below) consists of ink drops which the head ejects by means of nozzles of a nozzle row.

- the ejection is controlled and takes into account both the movement of the head and the print image to be printed.

- the print image can be a solid or a grid. It may also be e.g. Text, picture or pattern included.

- the ink-jet head 4 is also moved along a second path B in a second direction B '.

- the movements along both paths preferably take place by means of an articulated-arm robot, linear robot or a combined robot with rotary and sliding joints.

- the movements along both tracks can be done by moving the ink jet head or by moving the object or by a combination of both movements.

- the head prints a second track b on the surface 2.

- FIG. 1 the first track edge a 'of the first track and the second track edge b' of the second track are shown. These meet at a point P and close an angle ⁇ where ⁇ is greater than 0 ° and less than 180 °, ie the two tracks are not parallel. In the example shown, the angle ⁇ is about 45 °.

- the two webs A and B overlap in an overlap region 5.

- the two tracks intersect.

- the second web b only abuts the first web a, but is not continued on the opposite side of the first web.

- the inkjet head 4 preferably prints only on one of the two webs.

- the head only prints on the first web in the overlapping area.

- the first track a is therefore an uninterrupted track and the second track b is an interrupted track, ie the overlap area forms a gap in the second track. But it is also possible that is printed in one part of the overlap area on the first path and in the complementary part on the second path.

- FIG. 1 also shows that there is at least one further overlap region 6 of the two webs A and B.

- the web B consists in this case of several track sections or a long, winding section which crosses the track A several times.

- FIG. 2 shows a schematic perspective view of a device in carrying out a further preferred embodiment of the method according to the invention.

- the ink jet head 4 is again shown in two positions: once as the ink jet head 4a and once as the ink jet head 4b.

- Head 4a is substantially parallel to the direction A 'of the first web A with respect to its first orientation 7 and substantially perpendicular to the direction A' with respect to its second orientation 7 '.

- the change in orientation is effected by rotating the head 4 about its axis 8 during forward movement, preferably by the robot.

- the respective orientation 7 and 7 'of the head is parallel to the nozzle row of the head.

- the head prints the first track a during the forward motion.

- a correspondingly adapted rotation of the head also takes place on an adjacent second web B, on which the second track b is printed.

- the adaptation of the rotations takes place in such a way that the two tracks a and b vary in their respective width in the forward direction and their edges adjoin one another without gaps.

- the edges show a serpentine course.

- its image data drive is to be varied in such a way that, despite the rotation and the resulting speeds and accelerations of the individual nozzles, a high-quality printing result is achieved.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Ink Jet (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft ein Verfahren mit den Merkmalen des Oberbegriffs von Anspruch 1. Weiterhin betrifft die vorliegende Erfindung eine Vorrichtung mit den Merkmalen des Oberbegriffs von Anspruch 9.

- Die Erfindung liegt in dem technischen Gebiet der des Tintenstrahldrucks, insbesondere das Bedrucken nicht ebener, sondern gekrümmter Substrate. "Gekrümmt" meint, dass die Oberfläche konvexe und/oder konkave Abschnitte etc. aufweist, wie z.B. Karosserieteile von Fahrzeugen.

- Der bekannte Stand der Technik in diesem technischen Gebiet umfasst Folgendes:

- Aus der

DE 10 2012 006 371 A1 sind bereits ein Verfahren und eine Vorrichtung bekannt, welche es erlauben, gekrümmte Oberflächen zu bedrucken und den Aufdruck zu trocknen. Dabei werden ein Tintenstrahlkopf und ein Trockner mittels eines Roboters entlang des Objekts geführt oder umgekehrt. Die noch nicht veröffentlichtenDE 10 2013 016 006.5 undDE 10 2014 004 507.2 offenbaren Verfahren und eine Vorrichtung, welches es insbesondere erlauben, kugelförmige Objekte zu bedrucken, wobei das jeweilige Objekt bewegt wird. - Aus der noch nicht veröffentlichten

DE 10 2013 014 444.2 ist ein Verfahren bekannt, welches es erlaubt, Bahnen für das Bedrucken und Trocknen gekrümmter Oberflächen zu planen und den Druckkopf/den Trockner auf den geplanten Bahnen zu führen. - Die

DE 10 2012 006 370 A1 und die noch nicht veröffentlichteDE 10 2013 019 359.1 offenbarten Verfahren und Vorrichtungen, welche es erlauben, bei Bedrucken von gekrümmten Oberflächen mehrere parallele Bahnen so zu planen oder auszuführen, dass wahrnehmbare Störungen im seitlichen Anschluss der gedruckten Tintenspuren vermieden werden. - Sofern der Aufdruck getrocknet werden muss, kann es erforderlich sein, kurze Spuren zu drucken, um diese ohne störenden Zeitverzug trocknen zu können. Eine Vielzahl von kurzen Spuren erzeugt jedoch auch eine Vielzahl von Anschlüssen der Spuren aneinander. Dadurch kann auch die Wahrscheinlichkeit für wahrnehmbare Störungen im Anschluss steigen.

- Bekannt ist zudem, dass das menschliche Auge lange und gerade verlaufende Linien im ansonsten homogenen Druckbild leichter wahrnimmt, als kurze und in Kurven verlaufende,

- Vor diesem Hintergrund ist es Aufgabe der vorliegenden Erfindung, ein gegenüber dem Stand der Technik verbessertes Verfahren zu schaffen, welches es ermöglicht, wenigstens zwei gedruckte Tintenstrahl-Spuren zu erzeugen, deren Anschluss aneinander mit dem bloßen Auge nicht wahrnehmbar ist und daher keine Störungen aufweist.

- Eine erfindungsgemäße Lösung dieser Aufgabe stellt ein Verfahren mit den Merkmalen von Hauptanspruch 1 dar.

- Ein erfindungsgemäßes Verfahren zum Bedrucken wenigstens eines Abschnitts einer flachen oder vorzugsweise gekrümmten Oberfläche eines Objekts, wobei ein Tintenstrahlkopf durch eine Relativbewegung zwischen Tintenstrahlkopf und Objekt entlang einer ersten Bahn bewegt wird und dabei eine erste Spur druckt, und entlang einer zweiten Bahn bewegt wird und dabei eine zweite Spur druckt, zeichnet sich dadurch aus, dass sich eine erste Spurkante der ersten Spur und eine zweite Spurkante der zweiten Spur in einem Punkt treffen und im Punkt einen Winkel zwischen etwa 1° und etwa 179°, bevorzugt zwischen etwa 5° und etwa 175° einschließen.

- Erfindungsgemäß ist der Winkel zwischen den Spurkanten nicht 0° und auch nicht 180°, d.h. die beiden gedruckten Spuren verlaufen nicht parallel zueinander. Bevorzugt ist der Winkel auch nicht 90° oder nicht im Bereich zwischen etwa 85° und 95°, d.h. die beiden gedruckten Spuren verlaufen auch nicht senkrecht zueinander. Das erfindungsgemäße Verfahren ermöglicht es daher mit Vorteil, zwei gedruckte Tintenstrahl-Spuren zu erzeugen, deren Anschluss aneinander mit dem bloßen Auge nicht wahrnehmbar ist und daher keine Störungen aufweist.

- Der Winkel α kann bevorzugt derart gewählt werden, dass gilt: α=arctan (n*b/m*1) mit α ≠ 90°. Dabei gilt: b = Abstand zweier benachbarter Düsen eines Druckkopfs, 1 = Abstand zweier aufeinander folgender Druckpunkte in Bewegungsrichtung des Druckkopfes, n, m = natürliche Zahlen. Dadurch ist gewährleistet, dass der jeweils letzte Druckpunkt einer Druckpunktreihe einer zweiten Spur den gleichen Abstand zu den zur zweiten Spur angrenzenden Druckpunkten der ersten Spur besitzt, so dass ein homogener Übergangsbereich zwischen den beiden Spuren entsteht.

- Sofern das zu druckende und aus den Spuren zusammengesetzte Bild gerastert ist, kann es von Vorteil sein, die Rasterwinkel innerhalb zweier Spuren so zu wählen, dass diese auf den Winkel zwischen den Spurkanten der beiden Spuren abgestimmt sind und das Auftreten wahrnehmbarer Anschlüsse der Spuren aneinander zusätzlich verringern.

- Die Spuren können annährend geradeaus entlang der gekrümmten Oberfläche verlaufen. Sie können allerdings auch Kurven aufweisen. Die Breite der Spuren kann im Wesentlichen konstant sein. Die Breite kann sich allerdings auch ändern, z.B. kann die Breite durch ein Drehen des Druckkopfes oder durch Abschalten von Düsen am Rand des Kopfes abnehmen.

- Es kann auch von Vorteil sein, bereits bei der Erzeugung der Druckdaten (beim so genannten RIP) die bei der Bahnplanung benutzten Winkel zwischen Spurkanten und möglichen Überlappbereiche zu berücksichtigen. Bevorzugt derart, dass jeder Bildpunkt nur einmal gedruckt wird, auch bei mehrmaligem Überfahren mit dem Druckkopf. Druckpunkte im jeweiligen Bereich des Anschlusses zweier Spuren werden bim RIP bevorzugt einer der beiden Spuren zugeordnet.

- Die Spurenkanten können bevorzugt auslaufend gedruckt werden und mit benachbarten Spurkanten verzahnen (so genanntes Stitching).

- Das beschriebene erfindungsgemäße Verfahren kann in vorteilhafter Weise dazu führen, dass sich eine mangelnde mechatronische Präzision eines robotergeführten Tintenstrahlkopfes nicht oder nur in geringerem Maße wahrnehmbar auswirkt, weil störende Linien vermieden werden, d.h. längere parallele Drucklücken mit abgesenkter optischer Dichte oder Drucküberschneidungen mit angehobener optischer Dichte. Solche Linien nimmt das menschliche Auge wesentlich empfindlicher wahr, als zueinander gewinkelte Abweichungen der Druckpunkte von einem vorgegebenen idealen Raster.

- Beim Durchfahren eines Knickarm-Roboters (als Bewegungseinheit für den Druckkopf) durch den theoretisch erreichbaren Raum auf vorgegebenen Bahnen kommt es zu sogenannten Singularitäten. Diese können durch den Roboter in der Praxis nicht durchlaufen werden. Dadurch könnten einzelne geplante Spuren nicht gedruckt werden und der praktisch nutzbare Raum des Roboters würde eingeschränkt. Singularitäten können jedoch vermieden werden, wenn die Bahn, die durch diesen Punkt der Singularität führt, geändert werden kann. Erfindungsgemäß kann ein Roboter, welcher den Druckkopf bewegt, die Druckbahnen zumindest in der Bildebene variieren, denn die Bahnen müssen nicht mehr zwingend parallel liegen. Hierdurch wird die Anzahl der Singularitäten verringert und der Raum vergrößert, in dem der Roboter drucken kann. Anders ausgedrückt, können durch die nicht-parallelen Bahnführung größere Objekte mit dem gleichen Roboter bedruckt werden, als im Fall der parallelen Bahnführung.

- Vorteilhafte und daher bevorzugte Weiterbildungen der Erfindung ergeben sich aus den zugehörigen Unteransprüchen sowie aus der Beschreibung und den zugehörigen Zeichnungen.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass der Winkel zwischen etwa 20° und etwa 70° oder zwischen etwa 110° und etwa 160°, bevorzugt bei etwa 45° oder bei etwa 135° liegt.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass die erste Bahn und die zweite Bahn in einem Überlappbereich überlappen.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass der Tintenstrahlkopf in zumindest einem Teil des Überlappbereich nur auf der ersten Bahn oder auf der zweiten Bahn druckt, insbesondere dass der Tintenstrahlkopf im gesamten Überlappbereich auf der ersten Bahn druckt und auf der zweiten Bahn nicht druckt.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass die zweite Bahn die erste Bahn in dem Überlappbereich kreuzt. Im Überlappbereich kann der zu druckende Bildbereich beim Drucken einer Spur erzeugt werden. Alternativ kann der Bildbereich beim Drucken zweier oder mehrere Spuren erzeugt werden. Bei zwei Spuren kann jede Spur je etwa die Hälfte der Bildpunkte m Bildbereich beitragen, bei drei Spuren je etwa ein Drittel.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass sich die zweite Bahn und die erste Bahn in mehreren Überlappbereichen kreuzen.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass sich der Abschnitt im Wesentlichen aus Überlappbereichen zusammensetzt.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass der Tintenstrahlkopf auf der ersten Bahn und/oder auf der zweiten Bahn seine Ausrichtung zur jeweiligen Bahn verändert.

- Eine erfindungsgemäße Lösung dieser Aufgabe stellt auch ein Verfahren mit den Merkmalen von Hauptanspruch 9 dar.

- Ein erfindungsgemäßes Verfahren zum Bedrucken wenigstens eines Abschnitts einer flachen oder vorzugsweise gekrümmten Oberfläche eines Objekts, wobei ein Tintenstrahlkopf entlang einer ersten Bahn bewegt wird und dabei eine erste Spur druckt, und entlang einer zweiten Bahn bewegt wird und dabei eine zweite Spur druckt, zeichnet sich dadurch aus, dass der Tintenstrahlkopf auf der ersten Bahn und/oder auf der zweiten Bahn seine Ausrichtung zur jeweiligen Bahn verändert. Dieser Vorgang kann als so genannter "Tilted Pass" bezeichnet werden.

- Eine bevorzugte Weiterbildung des erfindungsgemäßen Verfahrens kann sich dadurch auszeichnen, dass der Tintenstrahlkopf während seiner Vorwärtsbewegung auf der ersten Bahn und/oder auf der zweiten Bahn um eine Achse gedreht wird, insbesondere um eine zur Fläche ersten Spur bzw. zweiten Spur senkrechten Achse.

- Beim einfachen Tilted Pass ist der Winkel des Druckkopfs zur Druckrichtung geändert. Dadurch verändert sich die maximale Druckbreite des Druckkopfs, die Druckpunktdichte der zu druckenden Spur wird jedoch durch Kompensation der Druckabstände der einzelnen Druckpunktreihen konstant gehalten. Es ist auch ein mehrfacher Tilted Pass möglich. Dabei entsteht zumindest ein Überlappungsbereich, dessen Druckbild sich aus Bildpunkten mehrere Spuren zusammensetzt.

- Beim dynamischen Tilted Pass kann die zu druckende Spur - insbesondere am Spuranfang oder Spurende (stirnseitiger Anschluss) - während des Druckens einer Spur schmaler werden und kann sogar in einem (Druck-) Punkt enden. Die Begrenzung bzw. die Spurkante kann geschwungen sein. Die sich anschließende Spur kann ebenfalls verschmälert beginnen (bzw. im Extremfall in diesem Punkt), so dass der Anschluss zweier Spuren auf einen Punkt reduziert sein kann. Dadurch entstehen Spuren, die (teilweise) keine parallel verlaufenden Begrenzungen besitzen. Der seitliche Anschluss wird bevorzugt durch eine Spur mit einer ebenfalls geschwungenen Begrenzung realisiert.

- Anstelle einer bevorzugt gekrümmten Oberfläche kann mit den erfindungsmäßen Verfahren auch eine flache bzw. ebene Oberfläche bedruckt werden. Dabei kann bevorzugt vorgesehen sein, dass die Bahnen und zugehörigen Spuren bzw. Spurkanten Winkel von etwa 120° zueinander aufweisen. Ein solches Drucken kann wegen der entstehenden drei- bzw. insgesamt sechseckigen Strukturen als "Hexagonaldruck" bezeichnet werden. Solche flachen Substrate können bevorzugt Substrate sein, die sich in einer aufrechten Ausrichtung befinden, z.B. Plakatwände oder andere Werbeflächen, flache Abschnitte von Gebäudefassaden oder Raumwänden, flache Abschnitte von Seitenwänden von Fahrzeugen (LKW, Anhänger, Container, Züge, Waggons), Verkehrs- oder Hinweisschilder.

- Es kann ferner vorgesehen sein, die berechneten Druckpunkte einer ersten Bahnplanung zu speichern statt als Mosaik zu drucken. Diese Daten dienen als Information für eine zweite Bahnplanung, wobei sich die zweite Bahnplanung von der ersten Bahnplanung unterscheidet, d.h. andere Bahnverläufe aufweist. Das tatsächliche Bedrucken erfolgt nach dieser zweiten Bahnplanung als Mosaik. Dieses Verfahren soll z. B. Moirée-artige Effekte verringern. (Rand-) Druckpunkte, die nur anteilig auf einer Bahn der zweiten Bahnplanung liegen, werden dabei in entsprechend anteiliger Größe oder als Grauwert gedruckt. Die Spuren des zweiten Mosaiks können optional mit schräg gestelltem Druckkopf erstellt werden. Die Druckpunktreihen dieser Spuren stehen dann enger nebeneinander, die maximale Druckpunktdichte wird entsprechend höher. Dadurch lassen sich die theoretischen Druckpunkte des ersten Mosaiks besser bzw. genauer abbilden.

- Das insgesamt zu erzeugende Druckbild kann mosaikartig aus den Spuren zusammengesetzt sein, wobei beliebige Spurformen gedruckt werden können. Dabei wird beachtet, dass die Spurformen das Druckbild in der Art und Weise einer sich wiederholenden oder nicht-wiederholenden Parkettierung ausfüllen.

- Die Erfindung ist nicht nur beim Drucken einer Farbe anwendbar, sondern auch beim Mehrfarbdruck, z.B. beim CMYK-Druck. Dabei kann jeder Farbauszug separat gemäß der Erfindung behandelt werden, bzw. das erfindungsgemäße Verfahren und seine Weiterbildungen sowie die entsprechenden Bahnplanungen können für jede Farbe separat durchgeführt werden. Von besonderem Vorteil ist es, wenn die Spurkanten zweier oder mehrerer zueinander verschiedener Farben nicht aufeinander oder parallel nebeneinander liegen, sondern erfindungsgemäß einen von 0° und 180° verschiedenen Winkel einschließen. Ein entsprechendes Verfahren kann wie folgt ablaufen: Zuerst wird eine erste Farbe auf das Objekt gedruckt, wobei die Spurkanten der ersten Farbe Winkel zwischen etwa 1° und etwa 179° zueinander, bevorzugt zwischen etwa 5° und etwa 175°, einschließen. Dann wird die erste Farbe gepinnt, d.h. angetrocknet, jedoch nicht vollständig durchgetrocknet, bzw. teilgehärtet. Dann wird eine zweite Farbe aufgedruckt, wobei ebenfalls auf Winkel zwischen etwa 1° und etwa 179° zueinander, bevorzugt zwischen etwa 5° und etwa 175°, geachtet wird. Die Spurkanten der zweiten Farbe werden so ausgerichtet, dass diese nicht nur zueinander, sondern auch zu den Spurkanten der ersten Farbe die genannten Winkel aufweisen. Entsprechend wird für weitere Farben fortgefahren, immer darauf achtend, dass alle Spurkanten zueinander die genannten Winkelbeziehungen aufweisen. Jede Farbe, außer ggf. der letzten Farbe, wird gepinnt. Abschließend werden alle aufgedruckten Farben gemeinsam vollständig getrocknet bzw. durchgehärtet.

- Eine alternative mechanische Lösung beim Mehrfarbdruck kann vorsehen, dass die Druckköpfe für die einzelnen Farben unter der genannten Winkelbeziehung zueinander angeordnet, z.B. an einem Roboterarm montiert sind. In diesem Fall würde eine einzige Bahnplanung für alle Farben ausreichen, da die Köpfe beim Bewegen des Roboters zueinander verschiedene (feste) Winkelbeziehungen aufweisen und entsprechend "gewinkelte" Spuren drucken.

- Die Erfindung als solche und vorteilhafte Weiterbildungen der Erfindung werden nachfolgend unter Bezug auf die zugehörigen Zeichnungen anhand zweier bevorzugten Ausführungsbeispiele näher beschrieben. In den Zeichnungen sind einander entsprechende Elemente mit jeweils denselben Bezugszeichen versehen.

- Die Zeichnungen zeigen:

- Figur 1

- eine schematische Perspektivdarstellung einer Vorrichtung bei der Durchführung einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens; und

- Figur 2

- eine schematische Perspektivdarstellung einer Vorrichtung bei der Durchführung einer weiteren bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens.

-

Figur 1 zeigt eine schematische Perspektivdarstellung einer Vorrichtung bei der Durchführung einer bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens. - Gezeigt ist ein Objekt 1 mit einer gekrümmten Oberfläche 2. Die Oberfläche ist bevorzugt in zwei Raumrichtungen gekrümmt. Auf der Oberfläche ist ein Abschnitt 3 erkennbar. Dieser Abschnitt soll bedruckt werden. Für das Bedrucken ist ein Tintenstrahlkopf 4 vorgesehen. Der Kopf ist in zwei Positionen, einmal als Kopf 4a und einmal als Kopf 4b gezeigt. Der Kopf wird entlang einer ersten Bahn A in eine erste Richtung A' bewegt. Die Bahn A (und auch die Bahn B; siehe unten) ist entsprechend der Oberfläche gekrümmt und derart von der Oberfläche entfernt, dass ein Drucken mit hohen Qualität möglich und eine Kollision zwischen Kopf und Oberfläche verhindert wird. Während der Bewegung entlang der ersten Bahn druckt der Kopf eine erste Spur a auf die Oberfläche. Die erste Spur A (und auch die Bahn B; siehe unten) besteht aus Tinte bzw. Tintentropfen, welche der Kopf mittels Düsen einer Düsenreihe ausstößt. Der Ausstoß erfolgt gesteuert und berücksichtig sowohl die Fortbewegung des Kopfs als auch das zu druckende Druckbild. Das Druckbild kann eine Vollfläche oder ein Raster sein. Es kann ferner z.B. Text, Bild oder Muster enthalten.

- Der Tintenstrahlkopf 4 wird auch entlang einer zweiten Bahn B in eine zweite Richtung B' bewegt. Die Bewegungen entlang beider Bahnen erfolgen bevorzugt mittels eines Gelenkarm-Roboters, Linear-Roboters oder eines kombinierten Roboters mit Dreh- und Schubgelenken. Die Bewegungen entlang beider Bahnen können durch bewegen des Tintenstahlkopfs oder durch Bewegen des Objekts oder durch eine Kombination beider Bewegungen erfolgen. Während der Bewegung entlang der zweiten Bahn druckt der Kopf eine zweite Spur b auf die Oberfläche 2.

- In

Figur 1 sind die erste Spurkante a' der ersten Spur und die zweite Spurkante b' der zweiten Spur gezeigt. Diese treffen sich in einem Punkt P und schließen einen Winkel α ein, wobei α größer 0° und kleiner 180° ist, d.h. die beiden Spuren verlaufen nicht parallel. Im gezeigten Beispiel ist der Winkel α etwa 45°. - In

Figur 1 ist erkennbar, dass die beiden Bahnen A und B in einem Überlappungsbereich 5 überlappen. Im gezeigten Beispiel kreuzen sich die beiden Bahnen. Möglich ist aber auch, dass die zweite Bahn b nur an die erste Bahn a anstößt, nicht aber auf der gegenüberliegenden Seite der ersten Bahn fortgeführt wird. Im Überlappungsbereich druckt der Tintenstrahlkopf 4 bevorzugt nur auf einer der beiden Bahnen. Im gezeigten Beispiel druckt der Kopf im Überlappungsbereich nur auf der ersten Bahn. Die erste Spur a ist daher eine ununterbrochene Spur und die zweite Spur b eine unterbrochene Spur, d.h. der Überlappungsbereich bildet in der zweiten Spur eine Lücke. Möglich ist aber auch, dass in einem Teil des Überlappungsbereich auf der ersten Bahn gedruckt wird und im komplementären Teil auf der zweiten Bahn. -

Figur 1 lässt auch erkennen, dass es wenigstens einen weiteren Überlappungsbereich 6 der beiden Bahnen A und B gibt. Die Bahn B besteht in diesem Fall aus mehreren Bahnabschnitten oder aus ein langen, gewundenen Abschnitt, der die Bahn A mehrfach kreuzt. -

Figur 2 zeigt eine schematische Perspektivdarstellung einer Vorrichtung bei der Durchführung einer weiteren bevorzugten Ausführungsform des erfindungsgemäßen Verfahrens. - In

Figur 2 ist der Tintenstrahlkopf 4 wiederum in zwei Position gezeigt: einmal als Tintenstrahlkopf 4a und einmal als Tintenstrahlkopf 4b. Kopf 4a steht bezüglich seiner ersten Ausrichtung 7 im Wesentlichen parallel zur Richtung A' der ersten Bahn A und bezüglich seiner zweiten Ausrichtung 7' im Wesentlichen senkrecht zur Richtung A'. Die Änderung der Ausrichtung wird durch ein Drehen des Kopfs 4 um seine Achse 8 während der Vorwärtsbewegung bewirkt, bevorzugt durch den Roboter. Die jeweilige Ausrichtung 7 und 7' des Kopfs ist dabei parallel zu der Düsenreihe des Kopfs. Der Kopf druckt während der Vorwärtsbewegung die erste Spur a . Eine entsprechend angepasste Drehung des Kopfs erfolgt auch auf einer benachbarten zweiten Bahn B, auf der die zweite Spur b gedruckt wird. Die Anpassung der Drehungen (über eine Steuerung) erfolgt dabei derart, dass die beiden Spuren a und b in ihrer jeweiligen Breite in der Vorwärtsrichtung variieren und ihre Kanten lückenlos aneinander anschließen. In dem gezeigten Beispiel zeigen die Kanten einen schlangenförmigen Verlauf. Bei der Drehung des Kopfs ist dessen Bilddaten-Ansteuerung so zu variieren, dass trotz der Drehung und der daraus resultierenden Geschwindigkeiten und Beschleunigungen der einzelnen Düsen ein qualitativ hochwertiges Druckergebnis erzielt wird. -

- 1

- Objekt

- 2

- Oberfläche

- 3

- Abschnitt

- 4

- Tintenstrahlkopf

- 4a

- Tintenstrahlkopf

- 4b

- Tintenstrahlkopf

- 5

- Überlappungsbereich

- 6

- Überlappungsbereich

- 7

- erste Ausrichtung

- 7'

- zweite Ausrichtung

- 8

- Achse

- A

- erste Bahn

- B

- zweite Bahn

- A'

- erste Richtung

- B'

- zweite Richtung

- a

- erste Spur

- b

- zweite Spur

- a'

- erste Spurkante

- b'

- zweite Spurkante

- P

- Punkt

- α

- Winkel

Claims (10)

- Verfahren zum Bedrucken wenigstens eines Abschnitts (3) einer Oberfläche (2) eines Objekts (1), wobei ein Tintenstrahlkopf (4, 4a, 4b) durch eine Relativbewegung zwischen Tintenstrahlkopf (4, 4a, 4b) und Objekt (1)- entlang einer ersten Bahn (A) bewegt wird und dabei eine erste Spur (a) druckt, und- entlang einer zweiten Bahn (B) bewegt wird und dabei eine zweite Spur (b) druckt, dadurch gekennzeichnet,

dass sich eine erste Spurkante (a') der ersten Spur (a) und eine zweite Spurkante (b') der zweiten Spur (b) in einem Punkt (P) treffen und im Punkt (P) einen Winkel (α) zwischen etwa 1° und etwa 179° einschließen. - Verfahren nach Anspruch 1,

dadurch gekennzeichnet,

dass der Winkel (α) zwischen etwa 20° und etwa 70° oder zwischen etwa 110° und etwa 160°, bevorzugt bei etwa 45° oder bei etwa 135° liegt. - Verfahren nach einem der Ansprüche 1 oder 2,

dadurch gekennzeichnet,

dass die erste Bahn (A) und die zweite Bahn (B) in einem Überlappbereich (5) überlappen. - Verfahren nach Anspruch 3,

dadurch gekennzeichnet,

dass der Tintenstrahlkopf (4, 4a, 4b) in zumindest einem Teil des Überlappbereichs (5) nur auf der ersten Bahn (A) oder auf der zweiten Bahn (B) druckt, insbesondere dass der Tintenstrahlkopf (4, 4a, 4b) im gesamten Überlappbereich (5) auf der ersten Bahn (A) druckt und auf der zweiten Bahn (B) nicht druckt. - Verfahren nach Anspruch 4,

dadurch gekennzeichnet,

dass die zweite Bahn (B) die erste Bahn (A) in dem Überlappbereich (5) kreuzt. - Verfahren nach Anspruch 5,

dadurch gekennzeichnet,

dass sich die zweite Bahn (b) und die erste Bahn (A) in mehreren Überlappbereichen (5, 6) kreuzen. - Verfahren nach Anspruch 6,

dadurch gekennzeichnet,

dass sich der Abschnitt (3) im Wesentlichen aus Überlappbereichen (5, 6) zusammensetzt. - Verfahren nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

dass der Tintenstrahlkopf (4, 4a, 4b) auf der ersten Bahn (A) und/oder auf der zweiten Bahn (B) seine Ausrichtung (7a, 7b) zur jeweiligen Bahn (A, B) verändert. - Verfahren zum Bedrucken wenigstens eines Abschnitts (3) einer Oberfläche (2) eines Objekts (1), wobei ein Tintenstrahlkopf (4, 4a, 4b)- entlang einer ersten Bahn (A) bewegt wird und dabei eine erste Spur (a) druckt, und- entlang einer zweiten Bahn (B) bewegt wird und dabei eine zweite Spur (b) druckt, dadurch gekennzeichnet,.

dass der Tintenstrahlkopf (4, 4a, 4b) auf der ersten Bahn (A) und/oder auf der zweiten Bahn (B) seine Ausrichtung (7a, 7b) zur jeweiligen Bahn (A, B) verändert. - Verfahren nach Anspruch 9,

dadurch gekennzeichnet,

dass der Tintenstrahlkopf (4, 4a, 4b) während seiner Vorwärtsbewegung auf der ersten Bahn (A) und/oder auf der zweiten Bahn (B) um eine Achse (8) gedreht wird, insbesondere um eine zur Fläche ersten Spur (a) bzw. zweiten Spur (b) senkrechten Achse.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102014012395.2A DE102014012395A1 (de) | 2014-08-21 | 2014-08-21 | Verfahren und Vorrichtung zum Bedrucken einer gekrümmten Oberfläche eines Objekts mit einem Tintenstrahlkopf |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP3002128A2 true EP3002128A2 (de) | 2016-04-06 |

| EP3002128A3 EP3002128A3 (de) | 2016-10-12 |

| EP3002128B1 EP3002128B1 (de) | 2018-11-14 |

Family

ID=53835890

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP15178766.0A Active EP3002128B1 (de) | 2014-08-21 | 2015-07-29 | Verfahren zum bedrucken einer gekrümmten oberfläche eines objekts mit einem tintenstrahlkopf |

Country Status (4)

| Country | Link |

|---|---|

| US (2) | US9764573B2 (de) |

| EP (1) | EP3002128B1 (de) |

| CN (2) | CN105383185B (de) |

| DE (1) | DE102014012395A1 (de) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102016014944A1 (de) * | 2016-12-14 | 2018-06-14 | Dürr Systems Ag | Beschichtungsverfahren und entsprechende Beschichtungseinrichtung |

| US11154892B2 (en) | 2016-12-14 | 2021-10-26 | Dürr Systems Ag | Coating device for applying coating agent in a controlled manner |

| US11167297B2 (en) | 2016-12-14 | 2021-11-09 | Dürr Systems Ag | Print head for the application of a coating agent |

| US11167308B2 (en) | 2016-12-14 | 2021-11-09 | Dürr Systems Ag | Print head for the application of a coating agent on a component |

| US11167302B2 (en) | 2016-12-14 | 2021-11-09 | Dürr Systems Ag | Coating device and associated operating method |

| US11298717B2 (en) | 2016-12-14 | 2022-04-12 | Dürr Systems Ag | Print head having a temperature-control device |

| US11338312B2 (en) | 2016-12-14 | 2022-05-24 | Dürr Systems Ag | Print head and associated operating method |

| US11440035B2 (en) | 2016-12-14 | 2022-09-13 | Dürr Systems Ag | Application device and method for applying a multicomponent coating medium |

| US11504735B2 (en) | 2016-12-14 | 2022-11-22 | Dürr Systems Ag | Coating device having first and second printheads and corresponding coating process |

| US11944990B2 (en) | 2016-12-14 | 2024-04-02 | Dürr Systems Ag | Coating device for coating components |

| US11975345B2 (en) | 2016-12-14 | 2024-05-07 | Dürr Systems Ag | Coating installation and corresponding coating method |

| US12186763B2 (en) | 2016-12-14 | 2025-01-07 | Dürr Systems Ag | Print head with a displacing mechanism for a nozzle row |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102014012395A1 (de) * | 2014-08-21 | 2016-02-25 | Heidelberger Druckmaschinen Ag | Verfahren und Vorrichtung zum Bedrucken einer gekrümmten Oberfläche eines Objekts mit einem Tintenstrahlkopf |

| WO2017152111A1 (en) * | 2016-03-03 | 2017-09-08 | Inx International Ink Co. | Apparatus and method for printing on non-cylindrical surfaces having circular symmetry |

| ES2677730B2 (es) * | 2017-02-06 | 2019-05-23 | Maier S Coop Ltda | Procedimiento de fabricacion de un embellecedor con parte decorativa impresa para un vehiculo, sistema para la ejecucion del procedimiento y embellecedor con parte decorativa impresa. |

| DE102017114280B4 (de) | 2017-06-26 | 2024-04-11 | Jörg R. Bauer | Verfahren zum Bedrucken einer gekrümmten Oberfläche sowie Vorrichtung zum Bedrucken dreidimensionaler Oberflächen |

| CN108511899B (zh) * | 2018-04-02 | 2020-02-14 | Oppo广东移动通信有限公司 | 印刷天线组件的制作方法、印刷天线组件及电子设备 |

| DE102018003096A1 (de) * | 2018-04-17 | 2019-10-17 | Burkhard Büstgens | Drop-on-Demand - Beschichtung von Oberflächen |

| DE102018210113B3 (de) * | 2018-06-21 | 2019-07-11 | Heidelberger Druckmaschinen Ag | Tintenstrahl-Druckverfahren zur Erzeugung homogen aussehender Druckbilder auf sphärischen Körpern |

| CN110936735B (zh) | 2018-09-21 | 2021-12-14 | 海德堡印刷机械股份公司 | 距基底间隔可变的喷墨印刷头 |

| JP6783284B2 (ja) | 2018-10-17 | 2020-11-11 | 株式会社大気社 | 自動描画システム及び自動描画システムの運転方法 |

| DE102018129651B4 (de) * | 2018-11-26 | 2023-11-23 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Verfahren zum Bedrucken einer Oberfläche in mindestens zwei Druckphasen |

| US10525749B1 (en) | 2018-12-20 | 2020-01-07 | The Gillette Company Llc | Printing system having a print bed and a shielding panel |

| JP7218576B2 (ja) * | 2018-12-28 | 2023-02-07 | ブラザー工業株式会社 | 三次元印刷装置 |

| AT522737B1 (de) * | 2019-07-08 | 2021-07-15 | Franz Neuhofer | Verfahren zum digitalen Bedrucken einer Profilleiste |

| DE102019004784A1 (de) | 2019-07-09 | 2020-01-09 | Daimler Ag | Verfahren zum Drucken eines Bilds auf eine dreidimensionale Freiformfläche, sowie Vorrichtung, eingerichtet zum Durchführen eines solchen Verfahrens |

| EP4023344B1 (de) * | 2019-08-30 | 2025-11-12 | Kyocera Corporation | Lackiervorrichtung, lackierter film und lackierverfahren |

| JP7408676B2 (ja) * | 2019-10-28 | 2024-01-05 | 京セラ株式会社 | 塗装装置および払拭方法 |

| FR3111586B1 (fr) * | 2020-06-17 | 2022-08-12 | Exel Ind | Procédé et installation d’application de produit de revêtement au moyen d’une tête d’impression |

| JP7491124B2 (ja) * | 2020-07-29 | 2024-05-28 | セイコーエプソン株式会社 | 立体物印刷装置および立体物印刷方法 |

| JP7537221B2 (ja) * | 2020-10-19 | 2024-08-21 | セイコーエプソン株式会社 | 立体物印刷装置および立体物印刷方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102012006371A1 (de) | 2012-03-29 | 2012-07-05 | Heidelberger Druckmaschinen Aktiengesellschaft | Verfahren zum Bedrucken eines Objekts |

| DE102012006370A1 (de) | 2012-03-29 | 2013-10-02 | Heidelberger Druckmaschinen Aktiengesellschaft | System zum Bedrucken eines Objekts |

| DE102013016006A1 (de) | 2013-09-26 | 2015-04-09 | Heidelberger Druckmaschinen Ag | Maschine zum Tintenstrahl-Bedrucken von dreidimensionalen Objekten |

Family Cites Families (29)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3561398A (en) * | 1969-06-19 | 1971-02-09 | Programmed & Remote Syst Corp | Spray painter |

| US4783667A (en) * | 1987-07-17 | 1988-11-08 | Ncr Canada Ltd - Ncr Canada Ltee | Printing of angled and curved lines using thermal dot matrix printer |

| US5144330A (en) * | 1990-12-21 | 1992-09-01 | Bennett Charles G | Method and apparatus for printing on pipe |

| JP3448951B2 (ja) * | 1993-08-25 | 2003-09-22 | マツダ株式会社 | 塗装における塗装タレの評価方法及び塗装制御装置 |

| US6176961B1 (en) * | 1998-09-15 | 2001-01-23 | L&P Property Management Company | Adhesive bonding of strings of pocketed coil springs |

| US6143122A (en) * | 1998-09-15 | 2000-11-07 | L&P Property Management Company | Adhesive bonding of strings of pocketed coil springs |

| IL128521A (en) * | 1999-02-14 | 2003-05-29 | Aprion Digital Ltd | Bi-axial staggered printing array |

| US20020134257A1 (en) * | 2001-03-23 | 2002-09-26 | Eastman Kodak Company | Forming ink images on convex surfaces |

| DE10323412B4 (de) * | 2003-05-23 | 2007-07-05 | Bauer, Jörg R. | Verfahren und Vorrichtung zum Herstellen eines Bauteils mit einer Oberfläche vorbestimmten Aussehens |

| US7625059B2 (en) * | 2006-11-22 | 2009-12-01 | Plastipak Packaging, Inc. | Digital printing plastic containers |

| DE602006007961D1 (de) * | 2006-05-19 | 2009-09-03 | Abb As | Verbessertes Verfahren zur Steuerung eines Roboter-TCP |

| US20090167817A1 (en) * | 2007-12-31 | 2009-07-02 | Exatec Llc | Apparatus and method for printing three dimensional articles |

| CN102123871B (zh) * | 2008-06-24 | 2012-07-04 | 普拉斯蒂派克包装公司 | 用于在具有非平面表面的物品上进行印刷的设备和方法 |

| DE102009004877B4 (de) * | 2009-01-16 | 2015-10-08 | Jörg R. Bauer | Bauteil mit einem Grundkörper und einer darauf mittels eines digitalen Beschichtungssystems aufgebrachten Schicht |

| DE102009004878A1 (de) * | 2009-01-16 | 2010-07-29 | Bauer, Jörg R. | Verfahren zum Beschichten, insbesondere Lackieren, einer Oberfläche sowie digitales Beschichtungssystem |

| DE102010004496B4 (de) * | 2010-01-12 | 2020-06-18 | Hermann Müller | Verfahren zum Betrieb einer Vorrichtung zum Beschichten und/oder Bedrucken eines Werkstückes |

| GB2483473A (en) * | 2010-09-08 | 2012-03-14 | Ten Cate Advanced Textiles Bv | Print head module having staggered overlapping first and second printheads |

| EP2631077A1 (de) * | 2012-02-21 | 2013-08-28 | Dip Tech. Ltd. | Drucksystem |

| CN104487609A (zh) | 2012-04-01 | 2015-04-01 | 盖尔创尼克斯有限公司 | 用于打印及镀覆工序的印制方法 |

| WO2014060005A1 (de) * | 2012-10-18 | 2014-04-24 | Durst Phototechnik Digital Technology Gmbh | Zweidimensionales verfahren zum tintenstrahldrucken mit druckkopfausrichtung |

| US9086271B2 (en) * | 2012-11-09 | 2015-07-21 | Recognition Robotics, Inc. | Industrial robot system having sensor assembly |

| JP6210674B2 (ja) * | 2012-11-21 | 2017-10-11 | 株式会社ミマキエンジニアリング | 立体物上印刷システムおよび立体物上印刷用プログラム |

| DE102014011301A1 (de) | 2013-08-30 | 2014-12-18 | Heidelberger Druckmaschinen Ag | Verfahren zum Erzeugen einer Relativbewegung zwischen einer Strahleinheit und einer gekrümmten Oberfläche |

| US9533506B2 (en) * | 2013-09-04 | 2017-01-03 | Krones Ag | Container handling machine for printing onto container |

| DE102014221103A1 (de) | 2013-11-19 | 2014-12-18 | Heidelberger Druckmaschinen Ag | Verfahren zum Erzeugen eines Aufdrucks auf einem Objekt mit einer gekrümmten Oberfläche |

| DE102015200986A1 (de) * | 2014-02-20 | 2015-08-20 | Heidelberger Druckmaschinen Ag Intellectual Property | Vorrichtung zum Bedrucken und Strahlungsbehandeln einer gekrümmten Oberfläche eines Objekts |

| DE102015203798A1 (de) | 2014-03-27 | 2015-10-01 | Heidelberger Druckmaschinen Ag | Vorrichtung zum Bedrucken einer gekrümmten Oberfläche eines Objekts |

| DE102014012395A1 (de) * | 2014-08-21 | 2016-02-25 | Heidelberger Druckmaschinen Ag | Verfahren und Vorrichtung zum Bedrucken einer gekrümmten Oberfläche eines Objekts mit einem Tintenstrahlkopf |

| US9452616B1 (en) * | 2015-05-29 | 2016-09-27 | The Boeing Company | System and method for printing an image on a surface |

-

2014

- 2014-08-21 DE DE102014012395.2A patent/DE102014012395A1/de not_active Withdrawn

-

2015

- 2015-07-29 EP EP15178766.0A patent/EP3002128B1/de active Active

- 2015-08-21 CN CN201510519233.7A patent/CN105383185B/zh active Active

- 2015-08-21 US US14/832,341 patent/US9764573B2/en active Active

- 2015-08-21 CN CN201811082287.1A patent/CN109177519B/zh active Active

-

2017

- 2017-06-01 US US15/610,814 patent/US10252552B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102012006371A1 (de) | 2012-03-29 | 2012-07-05 | Heidelberger Druckmaschinen Aktiengesellschaft | Verfahren zum Bedrucken eines Objekts |

| DE102012006370A1 (de) | 2012-03-29 | 2013-10-02 | Heidelberger Druckmaschinen Aktiengesellschaft | System zum Bedrucken eines Objekts |

| DE102013016006A1 (de) | 2013-09-26 | 2015-04-09 | Heidelberger Druckmaschinen Ag | Maschine zum Tintenstrahl-Bedrucken von dreidimensionalen Objekten |

Cited By (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102016014944A1 (de) * | 2016-12-14 | 2018-06-14 | Dürr Systems Ag | Beschichtungsverfahren und entsprechende Beschichtungseinrichtung |

| WO2018108570A1 (de) | 2016-12-14 | 2018-06-21 | Dürr Systems Ag | Beschichtungsverfahren und entsprechende beschichtungseinrichtung |

| EP3698881A1 (de) | 2016-12-14 | 2020-08-26 | Dürr Systems AG | Beschichtungsverfahren und entsprechende beschichtungseinrichtung |

| US11154892B2 (en) | 2016-12-14 | 2021-10-26 | Dürr Systems Ag | Coating device for applying coating agent in a controlled manner |

| US11167297B2 (en) | 2016-12-14 | 2021-11-09 | Dürr Systems Ag | Print head for the application of a coating agent |

| US11167308B2 (en) | 2016-12-14 | 2021-11-09 | Dürr Systems Ag | Print head for the application of a coating agent on a component |

| US11167302B2 (en) | 2016-12-14 | 2021-11-09 | Dürr Systems Ag | Coating device and associated operating method |

| US11203030B2 (en) | 2016-12-14 | 2021-12-21 | Dürr Systems Ag | Coating method and corresponding coating device |

| US11298717B2 (en) | 2016-12-14 | 2022-04-12 | Dürr Systems Ag | Print head having a temperature-control device |

| US11338312B2 (en) | 2016-12-14 | 2022-05-24 | Dürr Systems Ag | Print head and associated operating method |

| US11440035B2 (en) | 2016-12-14 | 2022-09-13 | Dürr Systems Ag | Application device and method for applying a multicomponent coating medium |

| US11504735B2 (en) | 2016-12-14 | 2022-11-22 | Dürr Systems Ag | Coating device having first and second printheads and corresponding coating process |

| US11813630B2 (en) | 2016-12-14 | 2023-11-14 | Dürr Systems Ag | Coating method and corresponding coating device |

| US11878317B2 (en) | 2016-12-14 | 2024-01-23 | Dürr Systems Ag | Coating device with printhead storage |

| US11944990B2 (en) | 2016-12-14 | 2024-04-02 | Dürr Systems Ag | Coating device for coating components |

| US11975345B2 (en) | 2016-12-14 | 2024-05-07 | Dürr Systems Ag | Coating installation and corresponding coating method |

| US12186763B2 (en) | 2016-12-14 | 2025-01-07 | Dürr Systems Ag | Print head with a displacing mechanism for a nozzle row |

| US12383921B2 (en) | 2016-12-14 | 2025-08-12 | Dürr Systems Ag | Coating device and corresponding coating process |

Also Published As

| Publication number | Publication date |

|---|---|

| DE102014012395A1 (de) | 2016-02-25 |

| US9764573B2 (en) | 2017-09-19 |

| CN109177519A (zh) | 2019-01-11 |

| CN105383185B (zh) | 2018-11-30 |

| EP3002128B1 (de) | 2018-11-14 |

| US10252552B2 (en) | 2019-04-09 |

| EP3002128A3 (de) | 2016-10-12 |

| CN105383185A (zh) | 2016-03-09 |

| CN109177519B (zh) | 2020-06-16 |

| US20170267002A1 (en) | 2017-09-21 |

| US20160052312A1 (en) | 2016-02-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3002128B1 (de) | Verfahren zum bedrucken einer gekrümmten oberfläche eines objekts mit einem tintenstrahlkopf | |

| EP2644392B1 (de) | System zum Bedrucken eines Objekts | |

| DE102005006092B4 (de) | Tintenstrahldruckvorrichtung und Verfahren zum Drucken von Bildern auf einem Druckmedium | |

| DE68919839T2 (de) | Zweimoden-tintenstrahldrucker. | |

| DE69702965T2 (de) | Verfahren zum betrieben eines tintenstrahldruckers | |

| EP2825389B1 (de) | Zweidimensionales verfahren zum tintenstrahldrucken mit druckkopfausrichtung | |

| DE69431460T2 (de) | Verfahren und Vorrichtung zur Tintenstrahlaufzeichnung | |

| DE68915726T2 (de) | Bildelementstellendruckvorrichtung mittels eines mehrere Düsen pro Bildelement oder Bildelementspalte verwendenden Tintenstrahldruckers. | |

| DE102014221103A1 (de) | Verfahren zum Erzeugen eines Aufdrucks auf einem Objekt mit einer gekrümmten Oberfläche | |

| DE60314705T2 (de) | Verfahren für Mehrfarbentintenstrahldrucken und Druckgerät | |

| DE102015203798A1 (de) | Vorrichtung zum Bedrucken einer gekrümmten Oberfläche eines Objekts | |

| DE102012005087A1 (de) | Vorrichtung zum Bedrucken von Oberflächen mit mehreren, bewegbaren Druckköpfen | |

| EP3781406A1 (de) | Drop-on-demand - beschichtung von oberflächen | |

| EP1990206B1 (de) | Verfahren und Vorrichtung zum Bedrucken eines Bauteils mit zwei zueinander geneigten Oberflächenbereichen mittels eines digitalen Druckverfahrens | |

| EP3445590B1 (de) | Verfahren und vorrichtung zum digitalen bedrucken von 3-dimensionalen objekten | |

| DE60219715T2 (de) | Tintenstrahlaufzeichnungsgerät | |

| DE69901016T2 (de) | Verfahren und Gerät zum Drucken auf eine durchlaufende Materialbahn | |

| DE60119261T2 (de) | Farbtintenstrahldruckmethode und Drucker | |

| EP3547221B1 (de) | Verfahren zum bedrucken der oberfläche eines objekts | |

| DE3501905A1 (de) | Verfahren zum farbigen aufzeichnen von informationen mittels tintenstrahl | |

| DE69023044T2 (de) | Aufzeichnungsvorrichtung und Verfahren zur Verwendung darin zur Erzeugung mehrerer Punkte in einem Bildelement. | |

| DE102018206112B4 (de) | Tintenstrahldrucker | |

| WO2015180818A1 (de) | Zweidimensionales verfahren mit scannendem druckmodul und medienvorschub | |

| AT522737B1 (de) | Verfahren zum digitalen Bedrucken einer Profilleiste | |

| DE102022111172A1 (de) | Druckmaschine mit mindestens einem Druckkopf |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: BA ME |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B41J 3/407 20060101AFI20160908BHEP Ipc: B41J 25/00 20060101ALI20160908BHEP |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20170412 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20180626 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: AT Ref legal event code: REF Ref document number: 1064338 Country of ref document: AT Kind code of ref document: T Effective date: 20181115 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502015006838 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: HEIDELBERGER DRUCKMASCHINEN AG |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: MP Effective date: 20181114 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190314 Ref country code: NO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190214 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190214 Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190215 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20190314 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R097 Ref document number: 502015006838 Country of ref document: DE |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20190815 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20190731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190729 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190729 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20200725 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20150729 Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 1064338 Country of ref document: AT Kind code of ref document: T Effective date: 20200729 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20200729 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210731 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20210731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20181114 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230427 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250731 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20250729 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20250725 Year of fee payment: 11 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250729 Year of fee payment: 11 |