EP2691701B2 - Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage - Google Patents

Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage Download PDFInfo

- Publication number

- EP2691701B2 EP2691701B2 EP12712955.9A EP12712955A EP2691701B2 EP 2691701 B2 EP2691701 B2 EP 2691701B2 EP 12712955 A EP12712955 A EP 12712955A EP 2691701 B2 EP2691701 B2 EP 2691701B2

- Authority

- EP

- European Patent Office

- Prior art keywords

- combustion

- nozzle

- primary

- fluid

- gases

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/08—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating

- F23G5/14—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating including secondary combustion

- F23G5/16—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating including secondary combustion in a separate combustion chamber

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L9/00—Passages or apertures for delivering secondary air for completing combustion of fuel

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23G—CREMATION FURNACES; CONSUMING WASTE PRODUCTS BY COMBUSTION

- F23G5/00—Incineration of waste; Incinerator constructions; Details, accessories or control therefor

- F23G5/08—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating

- F23G5/14—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating including secondary combustion

- F23G5/16—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating including secondary combustion in a separate combustion chamber

- F23G5/165—Incineration of waste; Incinerator constructions; Details, accessories or control therefor having supplementary heating including secondary combustion in a separate combustion chamber arranged at a different level

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L7/00—Supplying non-combustible liquids or gases, other than air, to the fire, e.g. oxygen, steam

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L9/00—Passages or apertures for delivering secondary air for completing combustion of fuel

- F23L9/02—Passages or apertures for delivering secondary air for completing combustion of fuel by discharging the air above the fire

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23L—SUPPLYING AIR OR NON-COMBUSTIBLE LIQUIDS OR GASES TO COMBUSTION APPARATUS IN GENERAL ; VALVES OR DAMPERS SPECIALLY ADAPTED FOR CONTROLLING AIR SUPPLY OR DRAUGHT IN COMBUSTION APPARATUS; INDUCING DRAUGHT IN COMBUSTION APPARATUS; TOPS FOR CHIMNEYS OR VENTILATING SHAFTS; TERMINALS FOR FLUES

- F23L2900/00—Special arrangements for supplying or treating air or oxidant for combustion; Injecting inert gas, water or steam into the combustion chamber

- F23L2900/07002—Injecting inert gas, other than steam or evaporated water, into the combustion chambers

Definitions

- the present invention relates to a method for optimizing the burnout of exhaust gases from an incineration plant according to the preamble of claim 1.

- a method for optimizing the burnout of exhaust gases from an incineration plant is described, for example, in EPA-1508745 described.

- Incineration plants for burning solid fuels such as municipal waste, substitute fuels, biomass and other materials are well known to those skilled in the art.

- Such systems include a combustion chamber in which the solid is burned with the supply of primary air, which is referred to as primary combustion.

- the solid goes through various sub-processes from the inlet into the combustion chamber to the outlet, which can be roughly divided into drying, ignition, combustion and ash burnout.

- exhaust gases of different composition are generated. While in the drying phase the primary air only absorbs moisture from the solid to be burned, pyrolytic decomposition products are found in the ignition phase. In contrast to the drying phase, the oxygen supplied in the ignition phase is often completely converted, so that the exhaust gas stream generated in this phase contains very little or no oxygen. In the combustion phase, exhaust gases with typical compositions of CO, CO 2 , O 2 , H 2 O and N 2 are produced, while practically unused air is present above the ash burnout.

- these different exhaust gas streams reach an afterburning chamber arranged downstream in the direction of flow, where they are burned out with the supply of secondary air, which is referred to as secondary combustion.

- a process comprising combustion of the solid and afterburning of the incompletely burned exhaust gas components is, for example, from WO 2007/090510 known, which aims to break down the primary nitrogen compounds NH 3 and HCN in order to minimize the formation of nitrogen oxides (NO x ) in the afterburning chamber.

- EP-A-1077077 concerns a similar procedure to that of WO2007/090510 , whereby the SNCR process is used to denitrify the flue gases, in which no catalyst is used, but a reducing agent is injected into the flue gases.

- Such SNCR processes work at temperatures of 850 to 1000°C and require sophisticated control.

- the reduction of nitrogen oxides is also... WO 99/58902 thematised.

- the gases emerging from the combustion chamber are homogenized with the addition of an oxygen-free or oxygen-poor medium in a mixing stage, after which the homogenized exhaust gas stream passes through a steady-state zone in which the nitrogen oxides that have already formed are to be reduced.

- the amount of pyrolysis gas produced is so large that the locally available amount of secondary air is not sufficient for complete burnout. This causes unburned gases to escape from the afterburning chamber, which is reflected, for example, in CO peaks in the chimney.

- the peripheral wall surrounding the combustion chamber or the afterburning chamber can be damaged by the prevailing high temperatures.

- caking or coking can occur in this area, which must be removed in complex maintenance work.

- the temperature in the inlet area of the combustion chamber should be reduced by injecting water drops or water vapor.

- the aim of the present invention is therefore to provide a method for optimizing the burnout of exhaust gases from an incineration system, which, on the one hand, ensures a high level of operational safety and, on the other hand, allows a high level of operational safety Energy recovery from combustion.

- the method according to the invention therefore includes the steps that the solid to be burned is introduced via an inlet into a combustion chamber defining a primary combustion chamber, the solid is burned in the primary combustion chamber in the form of a combustion bed conveyed via a combustion grate with the supply of primary air and the burned solid is burned via a is discharged from the primary combustion chamber at the outlet located opposite the inlet in the conveying direction.

- the primary combustion gases released during the combustion of the solid are burned in an after-combustion chamber which defines a secondary combustion chamber and is arranged downstream in the direction of flow, i.e. generally above the combustion chamber, with the supply of secondary air.

- the exhaust gases containing the primary combustion gases are homogenized in a mixing zone. This is done using a fluid introduced via a nozzle.

- a nozzle

- nozzle is to be understood as an indefinite article; The term therefore includes both a single nozzle and several nozzles.

- homogenization means that the exhaust gases or the individual exhaust gas streams of different compositions are mixed in such a way that a gas mixture that is as homogeneous as possible is obtained.

- the mixing zone now adjoins the combustion bed at least approximately directly in the direction of flow of the exhaust gases. In other words, it is generally arranged at least approximately directly above the combustion bed. This makes it possible to mix very hot exhaust gas streams, such as those that can arise in the ignition or combustion zone, practically immediately above the combustion bed with the cooler exhaust gas streams from the drying and ash burnout zone and thus compensate for or reduce temperature peaks at an early stage. At the same time, the process allows the energy recovery balance to not be impaired, as would be the case with cooling using a cooling medium.

- the homogenization of the exhaust gas streams generated in the individual combustion zones results in a gas mixture that is optimally preconditioned for afterburning in the secondary combustion chamber.

- the present invention makes it possible to ensure optimal combustion of the exhaust gases even with a low (secondary) excess of air;

- the emission of pollutants, such as CO or unburned hydrocarbons, can therefore be kept very low, even with small amounts of secondary air supplied.

- the mixture of the reduced nitrogen-containing combustion gases (nitrogen oxide precursor substances) generated in the combustion zone with the oxygen present above the drying or burnout zone does not result in an increase in nitrogen oxides. This can be explained by the fact that in the course of mixing the exhaust gas stream from the combustion zone with the oxygen-rich exhaust gas streams occurring in the drying and burnout zone, its temperature is simultaneously reduced, which prevents the formation of thermal NO x .

- the fluid is introduced via one or more nozzles.

- the exit velocity of the fluid from the nozzle is approximately 40 to approximately 120 m/s, with the nozzle in the sense of the present invention being aligned at an angle of -10° to +10° relative to the inclination of the combustion grate, so that in the Mixing zone, the primary combustion gases from a drying and ash burnout zone are mixed with the primary combustion gases from an ignition and combustion zone.

- nozzles In addition to the nozzles defined above, there may be other nozzles that are not aligned at the angle defined above relative to the inclination of the combustion grate.

- the inclination of the combustion grate is understood to mean the total inclination of the grate (and not the orientation of any individual grate levels that may be present).

- the orientation of the nozzle according to the invention ensures that, even when the mixing zone is arranged according to the invention directly above the combustion bed, excessive whirling up of solids from the grate is avoided.

- the fluid injection speed of approximately 40 to approximately 120 m/s according to the invention also contributes to avoiding the whirling up of solids.

- the combination found of the nozzle arrangement according to the invention and the injection speed thus makes it possible overall to connect the mixing zone at least approximately directly to the combustion bed in the direction of flow of the exhaust gases, without excessive, undesirable whirling of the solids from the combustion grate.

- a MACH number of 1 is equivalent to the speed of sound, which is usually given as 343 m/s for air at 20°C and reaches even higher values at higher temperatures, such as those found in combustion chambers.

- the distance between the mixing zone and the fuel bed can be a maximum of 1.5 meters, preferably a maximum of 0.8 meters. This distance therefore refers to the maximum distance between the upper limit of the combustion bed and the beginning of the mixing zone in the direction of flow of the exhaust gases.

- the mixing zone is spaced accordingly from the combustion grate. Furthermore, the mixing zone can extend at most to a distance of 2 meters measured from the combustion bed. Viewed in the direction of flow of the exhaust gases, the mixing zone ends after a maximum of 2 meters and thus at a sufficient distance before the secondary air injection. In the case of the mixing zone, according to the invention, which adjoins the combustion bed at least approximately directly, the upper limit mentioned is sufficient to obtain the desired homogenization of the exhaust gases.

- the exit velocity of the fluid from the nozzle is approximately 90 m/s.

- the exit speed refers to the speed at which the fluid exits the nozzle opening.

- the nozzles used as standard usually have a circular nozzle cross section of 60 mm to 200 mm. It is conceivable that the nozzle cross section tapers steadily towards the nozzle mouth, so that the diameter of the nozzle outlet opening is 60 mm to 90 mm.

- the respective nozzle is preferably aligned at an angle of -10° to +5°, more preferably from -5° to +5°, relative to the inclination of the combustion grate.

- the respective nozzle can be aligned at an angle of -10° to 0° relative to the inclination of the combustion grate.

- the fluid comprises a flue gas returned from a zone downstream of the secondary combustion chamber. In conventionally designed waste incineration plants, the return preferably takes place from a zone between the steam generator and the chimney.

- the amount of flue gas introduced is approximately 5 to 35% of the amount of primary air supplied, preferably approximately 20%.

- any other conceivable fluid can be used, in particular air, an inert gas such as nitrogen, water vapor or mixtures thereof.

- the fluid is injected according to a preferred embodiment via a nozzle or row of nozzles arranged in this area. This means that a very pronounced temperature imbalance and thus damage or contamination of the peripheral wall surrounding the combustion chamber can be effectively prevented.

- the respective nozzle preferably has an outer tube and an inner tube running in the axial direction of the outer tube and enclosed by it, the inner tube being intended to guide the flue gas and the outer tube to guide air .

- the inside diameter of the inner tube is approximately 70 mm

- the inside diameter of the outer tube i.e. the outside diameter of the annular gap between the inner tube and the outer tube, is approximately 110 mm.

- the air flow serves as a shield that protects the nozzle from the accumulation of contaminants carried in the flue gas. Especially at the temperatures present in the inlet area, such deposits could easily lead to caking, which in extreme cases could lead to nozzle failure; This is effectively prevented according to the described embodiment.

- a combustion chamber of an incineration system for carrying out the method can have a peripheral wall surrounding a primary combustion chamber, an inlet for introducing the solid to be burned into the primary combustion chamber, a combustion grate for combustion of the solid, an outlet arranged opposite the inlet in the conveying direction of the solid for discharging the burned solid from the primary combustion chamber and a nozzle for homogenizing the exhaust gases containing the primary combustion gases released during combustion.

- the nozzle is arranged in an area of at most 3 meters, preferably 0.5 meters to 3 meters, most preferably 0.5 to 2 meters above the combustion grate.

- the nozzle is arranged in the peripheral wall of the combustion chamber, preferably in the area of the inlet or the outlet.

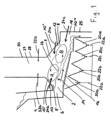

- the solid 2 to be burned is filled into a filling funnel 4 and from there, usually by means of a metering plunger, is introduced into the combustion chamber 8 via an inlet 6.

- the combustion chamber 8 comprises a peripheral wall 10 which encloses a primary combustion chamber 12 which tapers towards the top.

- the solid 2 is conveyed in the form of a combustion bed 14 via a (feed) combustion grate 16 through which primary air flows and is burned in the process.

- a drying zone In the conveying direction F, there are successively a drying zone, an ignition zone, a combustion zone and an ash burnout zone before the burned solid is discharged via an outlet 18 arranged opposite the inlet 6 and is subsequently fed to a slag conveyor via a slag remover.

- the primary air is distributed via individual underwind chambers 20a, 20b, 20c, 20d, which are fed via separate primary air lines 22a, 22b, 22c, 22d.

- Nozzles 24a, 24b, 24c indicated by arrows are arranged, via which a fluid is introduced into the combustion chamber 8.

- the nozzles are designed in such a way that the exit velocity of the fluid from the nozzles is 40 to 120 m/s.

- a nozzle 24a is arranged in the inlet-side region 8' of the combustion chamber 8, specifically in a part 10' of the peripheral wall 10 that faces the inlet and runs obliquely upwards.

- Two nozzles 24b, 24c are arranged in the outlet-side region 8", wherein a nozzle 24b is arranged in the obliquely upwardly extending part 10" and one in the vertically extending part 10"' of the peripheral wall which defines the end face 25.

- any other number and arrangement of the nozzles suitable for the purposes of the present invention is also conceivable nozzles.

- the exhaust gases which contain the combustion gases released during combustion, are homogenized in a mixing zone 26 which adjoins the combustion bed 14 at least approximately directly in the direction of flow.

- This homogenization is indicated in the figure by dashed arrows, where A schematically denotes the area with a relatively high temperature and a relatively high concentration of primary combustion gases, and B denotes the area with a lower temperature and a lower concentration of primary combustion gases.

- the introduction of the fluid with the nozzle actuated in the ON position results in the O 2 concentration measured locally in the exhaust gas stream generated in the combustion zone (shown in thick solid lines) being equal to the global one, ie the total in the exhaust gas generated in the combustion chamber present O 2 concentration (shown in thin dashed lines), approximately corresponds.

- the nozzle is not actuated in the OFF position, the locally measured O 2 concentration is significantly lower than the globally measured one.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Incineration Of Waste (AREA)

- Air Supply (AREA)

- Combustion Of Fluid Fuel (AREA)

Description

- Die vorliegende Erfindung betrifft ein Verfahren zur Optimierung des Ausbrands von Abgasen einer Verbrennungsanlage gemäss dem Oberbegriff des Anspruchs 1. Ein derartiges Verfahren wird z.B. in der

EPA-1508745 beschrieben. Verbrennungsanlagen zur Verbrennung von festen Brennstoffen wie Siedlungsabfällen, Ersatzbrennstoffen, Biomasse und anderen Materialien sind dem Fachmann bestens bekannt. Solche An lagen umfassen eine Brennkammer, in dem der Feststoff unter Zuführung von Primärluft verbrannt wird, was als Primärverbrennung bezeichnet wird. Dabei durchläuft der Feststoff vom Einlass in die Brennkammer zum Auslass hin verschiedene Teilprozesse, die sich grob in Trocknung, Zündung, Verbrennung und Ascheausbrand unterteilen lassen. - In jedem dieser Teilprozesse werden Abgase unterschiedlicher Zusammensetzung generiert. Während in der Trocknungsphase die Primärluft lediglich Feuchtigkeit aus dem zu verbrennenden Feststoff aufnimmt, finden sich in der Zündungsphase pyrolytische Zersetzungsprodukte. Im Gegensatz zur Trocknungsphase wird der in der Zündungsphase zugeführte Sauerstoff oft vollständig umgesetzt, sodass der in dieser Phase generierte Abgasstrom nur sehr wenig oder gar keinen Sauerstoff aufweist. In der Verbrennungsphase entstehen Abgase mit typischen Zusammensetzungen aus CO, CO2, O2, H2O und N2, während schliesslich über dem Ascheausbrand praktisch unverbrauchte Luft vorliegt.

- In der Regel gelangen diese unterschiedlichen Abgasströme nach der Primärverbrennung in eine in Strömungsrichtung abwärts angeordnete Nachbrennkammer, wo sie unter Zuführung von Sekundärluft ausgebrannt werden, was als Sekundärverbrennung bezeichnet wird.

- Ein eine Verbrennung des Feststoffs und eine Nachverbrennung der unvollständig verbrannten Abgasbestandteile umfassendes Verfahren ist etwa aus der

WO 2007/090510 bekannt, welches zum Ziel hat, die primären Stickstoffverbindungen NH3 und HCN abzubauen, um die Bildung von Stickoxiden (NOx) in der Nachverbrennungskammer zu minimieren. -

EP-A-1077077 betrifft ein ähnliches Verfahren wie das derWO2007/090510 , wobei zur Entstickung der Rauchgase das SNCR-Verfahren verwendet wird, bei dem kein Katalysator verwendet, sondern ein Reduktionsmittel in die Rauchgase eingedüst wird. Solche SNCR-Verfahren arbeiten bei Temperaturen von 850 bis 1000°C und bedürfen einer ausgefeilten Regelung. - Die Verminderung von Stickoxiden wird zudem in

WO 99/58902 - Als Resultat der verschiedenen Verbrennungszonen ergibt sich nebst den Unterschieden in der Zusammensetzung der Abgasströme auch eine Temperaturschieflage. So liegt in der Zündungs- und der Verbrennungszone eine wesentlich höhere Temperatur vor als etwa in der Ascheausbrandzone. Diese Schieflage wird in der Nachverbrennungskammer noch verstärkt, da die in der Zündungs- und Verbrennungszone generierten Abgase über einen höheren Anteil an verbrennbaren Primärverbrennungsgasen verfügen als das in der Ascheausbrandzone generierte Abgas, und die Verbrennung dieser verbrennbaren Gase die Temperatur zusätzlich erhöht.

- Im Kessel 6 der Müllverbrennungsanlage Düsseldorf Flingern (DE) wird mittels Seitenwanddüsen quer zur Bewegungsrichtung des Verbrennungsguts Luft eingedüst, um eine Umlenkung der aufsteigenden Abgase zu erreichen (beschrieben in der Dissertation von Ferdinand Krüll, 2001).

- Gerade im einlassseitigen Bereich kann die die Brennkammer bzw. die Nachbrennkammer umgebende periphere Wand einerseits durch die vorherrschenden hohen Temperaturen Schaden nehmen. Andererseits können in diesem Bereich aufgrund der hohen Temperaturen Anbackungen oder Verkokungen auftreten, die in aufwändigen Wartungsarbeiten entfernt werden müssen.

- Dem Problem, die Menge an unverbrannten Substanzen und insbesondere CO zu vermindern, versuchen etwa die in

EP-A-1081434 ,EP-A-1382906 undUS-B-5313895 beschriebenen Verfahren beizukommen. So wird etwa gemässUS-B-5313895 ein Mischfluid eingeführt, das die aus der Brennkammer austretenden Gase in einen Wirbelstrom versetzt. Zudem wird etwa in derEP-A-1081434 zur Einführung des Fluids eine spezielle Düsenanordnung beschrieben, durch welche in einer im Bereich der Flammdecke liegenden Eindüsebene eine rotierende Strömung im Strömungskanal erzeugt wird. Allerdings trägt insbesondere das inUS-B-5313895 beschriebene Verfahren dem Problem der in der Brennkammer vorliegenden Temperaturschieflage nur in unbefriedigender Weise Rechnung. So soll gemäss besagter Druckschrift in der Brennkammer die Temperatur im einlassseitigen Bereich mittels Eindüsung von Wassertropfen bzw. Wasserdampf reduziert werden. Dies ist aber im Hinblick auf die Energierückgewinnungsbilanz nachteilig. Ziel der vorliegenden Erfindung ist es somit, ein Verfahren zur Optimierung des Ausbrands von Abgasen einer Verbrennungsanlage zur Verfügung zu stellen, welches einerseits eine hohe Betriebssicherheit gewährleistet und welches es andererseits erlaubt, eine hohe Energierückgewinnung aus der Verbrennung zu erhalten. - Die Aufgabe wird gelöst durch ein Verfahren gemäss Anspruch 1. Bevorzugte Ausführungsformen der Erfindung sind in den abhängigen Ansprüchen wiedergegeben.

- Mithin umfasst das erfindungsgemässe Verfahren die Schritte, dass der zu verbrennende Feststoff über einen Einlass in eine einen primären Verbrennungsraum definierende Brennkammer eingeführt wird, der Feststoff im primären Verbrennungsraum in Form eines über einen Verbrennungsrost geförderten Brennbetts unter Zuführung von Primärluft verbrannt und der verbrannte Feststoff über einen in Förderrichtung dem Einlass gegenüberliegend angeordneten Auslass aus dem primären Verbrennungsraum ausgetragen wird.

- Die bei der Verbrennung des Feststoffes frei werdenden primären Verbrennungsgase werden in einer in deren Strömungsrichtung stromabwärts, d.h. in der Regel oberhalb der Brennkammer angeordneten, einen sekundären Verbrennungsraum definierenden Nach-brennkammer unter Zuführung von Sekundärluft verbrannt.

- Vor Eintritt in den sekundären Verbrennungsraum, d.h. in Strömungsrichtung stromaufwärts und somit in der Regel unterhalb davon, werden die die primären Verbrennungsgase enthaltenden Abgase in einer Mischzone homogenisiert. Dies erfolgt mittels eines über eine Düse eingeführten Fluids.

- In diesem Zusammenhang ist "eine" (Düse) als unbestimmter Artikel zu verstehen; damit umfasst der Begriff sowohl eine einzige als auch mehrere Düsen.

- Unter Homogenisierung wird in diesem Zusammenhang verstanden, dass die Abgase bzw. die einzelnen Abgasströme unterschiedlicher Zusammensetzung derart gemischt werden, dass ein möglichst homogenes Gasgemisch erhalten wird. Erfindungsgemäss schliesst nun die Mischzone in Strömungsrichtung der Abgase wenigstens annähernd unmittelbar an das Brennbett an. In der Regel ist sie somit mit anderen Worten wenigstens annähernd unmittelbar oberhalb des Brennbetts angeordnet. Dies erlaubt es, sehr heisse Abgasströme, wie sie etwa in der Zündungs- oder Verbrennungszone entstehen können, praktisch unmittelbar oberhalb des Brennbettes mit den kühleren Abgasströmen aus der Trocknungs- und Ascheausbrandzone zu mischen und somit Temperaturspitzen frühzeitig auszugleichen bzw. zu senken. Gleichzeitig erlaubt es das Verfahren, dass die Energierückgewinnungsbilanz nicht beeinträchtigt wird, wie dies etwa bei der Kühlung mittels eines Kühlmediums der Fall wäre.

- Im Übrigen wird durch die Homogenisierung der in den einzelnen Verbrennungszonen generierten Abgasströme ein Gasgemisch erhalten, das optimal für die Nachverbrennung im sekundären Verbrennungsraum vorkonditioniert ist. Im Resultat erlaubt es die vorliegende Erfindung somit, selbst bei niedrigem (Sekundär)luftüberschuss einen optimalen Ausbrand der Abgase zu gewährleisten; die Emission an Schadstoffen, wie etwa CO oder unverbrannten Kohlenwasserstoffen, kann somit auch bei geringen Mengen an zugeführter Sekundärluft sehr gering gehalten werden.

- Weiter wurde gefunden, dass die Mischung der in der Verbrennungszone generierten, reduzierten stickstoffhaltigen Verbrennungsgase (Stickoxid-Vorläufer-Substanzen) mit dem über der Trocknungs- bzw. der Ausbrandzone vorliegenden Sauerstoff nicht in einer Zunahme an Stickoxiden resultiert. Dies kann dadurch erklärt werden, dass im Zuge der Mischung des Abgasstromes aus der Verbrennungszone mit den in den in der Trocknungs- und Ausbrandzone anfallenden sauerstoffreichen Abgasströmen gleichzeitig dessen Temperatur gesenkt wird, was die Bildung von thermischem NOx unterbindet.

- Wie oben ausgeführt, wird das Fluid erfindungsgemäss über eine oder mehrere Düsen eingeführt.

- Erfindungsgemäss beträgt die Austrittsgeschwindigkeit des Fluids aus der Düse ca. 40 bis ca. 120 m/s, wobei die Düse im Sinne der vorliegenden Erfindung in einem Winkel von -10° bis +10° relativ zur Neigung des Verbrennungsrosts ausgerichtet wird, sodass in der Mischzone die primären Verbrennungsgase aus einer Trocknungs- und Ascheausbrandzone mit den primären Verbrennungsgasen aus einer Zündungs- und Verbrennungszone gemischt werden.

- Zusätzlich zu den oben definierten Düsen können weitere Düsen vorhanden sein, die nicht im oben definierten Winkel relativ zur Neigung des Verbrennungsrosts ausgerichtet sind.

- Unter Neigung des Verbrennungsrosts wird in diesem Zusammenhang die totale Neigung des Rostes (und nicht die Ausrichtung gegebenenfalls vorhandener einzelner Roststufen) verstanden.

- Durch die erfindungsgemässe Ausrichtung der Düse wird gewährleistet, dass auch bei erfindungsgemässer Anordnung der Mischzone unmittelbar oberhalb des Brennbetts ein übermässiges Aufwirbeln von Feststoffen vom Rost vermieden wird.

- Zur Vermeidung einer Aufwirbelung von Feststoffen trägt auch die erfindungsgemässe Eindüsgeschwindigkeit des Fluids von ca. 40 bis ca. 120 m/s bei.

- Die gefundene Kombination von erfindungsgemässer Düsenanordnung und Eindüsgeschwindigkeit ermöglicht somit insgesamt, die Mischzone in Strömungsrichtung der Abgase wenigstens annähernd unmittelbar an das Brennbett anzuschliessen, ohne dass es zu einem übermässigen unerwünschten Aufwirbeln der Feststoffe vom Verbrennungsrost kommt.

- Dass bereits mit der erfindungsgemässen Eindüsgeschwindigkeit von ca. 40 bis ca. 120 m/s eine gute Homogenisierung erhalten werden kann, ist umso überraschender, als im Stand der Technik wesentlich höhere Werte gelehrt werden. So wird etwa in der

EP-A-1508745 beispielsweise eine Austrittsgeschwindigkeit von mindestens 1 MACH offenbart. Eine MACH-Zahl von 1 ist gleichbedeutend mit der Schallgeschwindigkeit, die für Luft bei 20°C in der Regel mit 343 m/s angegeben wird und bei höheren Temperaturen, wie sie in Feuerräumen vorzufinden sind, noch höhere Werte annimmt. Der Abstand zwischen der Mischzone und dem Brennbett kann höchstens 1,5 Meter, vorzugsweise höchstens 0,8 Meter betragen. Dieser Abstand bezeichnet somit die Maximaldistanz zwischen der oberen Grenze des Brennbetts und dem Beginn der Mischzone in Strömungsrichtung der Abgase betrachtet. Besagte Maximaldistanz fällt in Anbetracht der üblichen Dimensionen einer Verbrennungsanlage immer noch unter den Begriff "annähernd oberhalb des Brennbetts". Da die obere Grenze des Brennbetts typischerweise ca. 0,3 bis 1 Meter oberhalb der Fläche des Verbrennungsrosts liegt, ist die Mischzone vom Verbrennungsrost entsprechend beabstandet. Des Weiteren kann sich die Mischzone höchstens bis zu einem vom Brennbett aus gemessenen Abstand von 2 Meter hin erstrecken. In Strömungsrichtung der Abgase betrachtet endet somit die Mischzone nach höchstens 2 Metern und somit noch in ausreichendem Abstand vor der Sekundärlufteindüsung. Bei der erfindungsgemäss wenigstens annähernd unmittelbar an das Brennbett anschliessenden Mischzone ist die genannte obere Grenze ausreichend, um die erwünschte Homogenisierung der Abgase zu erhalten. - Eine besonders gute Homogenisierung wird erreicht, wenn gemäss einer bevorzugten Ausführungsform die Austrittsgeschwindigkeit des Fluids aus der Düse ca. 90 m/s beträgt.

- Die Austrittsgeschwindigkeit bezieht sich dabei auf die Geschwindigkeit, die das Fluid beim Austritt aus der Düsenöffnung aufweist. Die standardmässig verwendeten Düsen weisen in der Regel einen kreisförmigen Düsenquerschnitt von 60 mm bis 200 mm auf. Denkbar ist, dass sich der Düsenquerschnitt in Richtung zur Düsenmündung hin stetig verjüngt, sodass der Durchmesser der Austrittsöffnung der Düse 60 mm bis 90 mm beträgt.

- Um ein durch die Einführung des Fluids verursachtes Aufwirbeln der Feststoffe zu minimieren, wird die jeweilige Düse bevorzugt in einem Winkel von -10° bis +5°, bevorzugter von -5° bis +5°, relativ zur Neigung des Verbrennungsrosts ausgerichtet. Die jeweilige Düse kann in einem Winkel von -10° bis 0° relativ zur Neigung des Verbrennungsrosts ausgerichtet sein. Gemäss einer weiteren bevorzugten Ausführungsform umfasstdas Fluid ein aus einer stromabwärts des sekundären Verbrennungsraums nachgeschalteten Zone zurückgeführtes Rauchgas. In konventionell ausgestalteten Müllverbrennungsanlagen erfolgt die Zurückführung dabei vorzugsweise aus einer Zone zwischen dem Dampferzeuger und dem Kamin. In der Regel beträgt die Menge an eingeführtem Rauchgas ca. 5 bis 35% der zugeführten Primärluftmenge, vorzugsweise ca. 20%. Alternativ oder zusätzlich zum Rauchgas kann jedes andere erdenkliche Fluid verwendet werden, insbesondere Luft, ein Inertgas, wie z.B. Stickstoff, Wasserdampf oder Mischungen davon.

- Da die höchsten Temperaturen in der Regel im einlassseitigen Bereich der Brennkammer vorliegen, erfolgt die Eindüsung des Fluids gemäss einer bevorzugten Ausführungsform über eine in diesem Bereich angeordnete Düse bzw. Düsenreihe. Somit kann eine sehr ausgeprägte Temperaturschieflage und somit eine Beschädigung oder Verunreinigung der den Verbrennungsraum umgebenden peripheren Wand wirksam verhindert werden.

- Insbesondere dann, wenn als Fluid ein zurückgeführtes Rauchgas verwendet wird, weist die jeweilige Düse vorzugsweise ein Aussenrohr und ein in axialer Richtung des Aussenrohrs verlaufendes und von diesem umschlossenes Innenrohr auf, wobei das Innenrohr zur Führung des Rauchgases bestimmt ist und das Aussenrohr zur Führung von Luft. Vorzugsweise beträgt der Innendurchmesser des Innenrohrs dabei ca. 70 mm, während der Innendurchmesser des Aussenrohrs, d.h. der Aussendurchmesser des zwischen Innenrohr und Aussenrohr vorliegenden Ringspalts, ca. 110 mm beträgt.

- Der Luftstrom dient in dieser Ausführungsform als Abschirmung, der die Düse vor der Anlagerung von im Rauchgas mitgeführten Verunreinigungen schützt. Gerade bei den im einlassseitigen Bereich vorliegenden Temperaturen könnten solche Anlagerungen leicht zu Anbackungen führen, die im Extremfall zum Ausfall der Düse führen können; dies wird gemäss der geschilderten Ausführungsform wirksam unterbunden.

- Es hat sich als vorteilhaft erwiesen, wenn pro Meter der Brennkammerbreite mindestens 1 Düse vorgesehen ist. Bevorzugt erfolgt die Einführung des Fluids über mindestens zwei Düsen, bevorzugter mindestens sechs Düsen. Dies gewährleistet eine möglichst vollständige Homogenisierung bei relativ geringer Menge an eingedüstem Fluid. Eine Brennkammer einer Verbrennungsanlage zum Durchführen des Verfahrens kann eine einen primären Verbrennungsraum umschliessende periphere Wand, einen Einlass zur Einführung des zu verbrennenden Feststoff in den primären Verbrennungsraum, einen Verbrennungsrost zur Verbrennung des Feststoffes, einen dem Einlass in Förderrichtung des Feststoffes gegenüberliegend angeordneten Auslass zur Austragung des verbrannten Feststoffes aus dem primären Verbrennungsraum und eine Düse zur Homogenisierung der die bei der Verbrennung frei werdenden primären Verbrennungsgase enthaltenden Abgase umfassen. Dabei ist die Düse in einem Bereich von höchstens 3 Meter, bevorzugt 0,5 Meter bis 3 Meter, am meisten bevorzugt 0,5 bis 2 Meter oberhalb des Verbrennungsrostes angeordnet.

- In der Regel ist die Düse in der peripheren Wand der Brennkammer angeordnet, vorzugsweise im Bereich des Einlasses oder des Auslasses.

- Um zu vermeiden, dass die Homogenisierung mit einer Aufwirbelung des im Brennbett vorliegenden Feststoffs einhergeht, ist die Düse in einem Winkel von -10° bis +10°, bevorzugt von -10° bis +5°, bevorzugter von -5° bis +5°, relativ zur Neigung des Verbrennungsrostes ausgerichtet. Des Weiteren kann die jeweilige Düse in einem Winkel von -10° bis 0° relativ zur Neigung des Verbrennungsrosts ausgerichtet sein. Die Erfindung wird anhand der anliegenden Figuren veranschaulicht. Von diesen zeigt

- Fig. 1

- eine schematische Darstellung einer Brennkammer und einer teilweise dargestellten Nachbrennkammer zur Durchführung des Verfahrens gemäss der vorliegenden Erfindung; und

- Fig. 2

- eine graphische Darstellung der gemessenen O2-Konzentration (in Vol-%) bzw. CO-Konzentration (in mg/m3 im Normzustand) über die Zeit in einem in der Verbrennungszone generierten Abgasstrom, wobei die Düsen in einzelnen Zeitintervallen ein- bzw. ausgeschaltet sind.

- Wie in

Fig. 1 gezeigt, wird der zu verbrennende Feststoff 2 in einen Einfülltrichter 4 eingefüllt und von diesem in der Regel mittels eines Dosierstössels über einen Einlass 6 in die Brennkammer 8 eingeführt. Die Brennkammer 8 umfasst eine periphere Wand 10, die einen sich nach oben hin verjüngenden, primären Verbrennungsraum 12 umschliesst. - Der Feststoff 2 wird in Form eines Brennbetts 14 über einen von Primärluft durchströmten (Vorschub-)Verbrennungsrost 16 gefördert und dabei verbrannt. In Förderrichtung F liegen dabei aufeinanderfolgend eine Trocknungszone, eine Zündungszone, eine Verbrennungszone und eine Ascheausbrandzone vor, ehe der verbrannte Feststoff über einen dem Einlass 6 gegenüberliegend angeordneten Auslass 18 ausgetragen und in der Folge über einen Entschlacker einer Schlackenförderung zugeführt wird. Die Verteilung der Primärluft erfolgt in der gezeigten Ausführungsform über einzelne Unterwindkammern 20a, 20b, 20c, 20d, die über separate Primärluftleitungen 22a, 22b, 22c, 22d gespeist werden.

- In der peripheren Wand 10 der Brennkammer sind in

Fig. 1 mittels Pfeilen angedeutete Düsen 24a, 24b, 24c angeordnet, über welche ein Fluid in die Brennkammer 8 eingeführt wird. - Die Düsen sind dabei derart ausgestaltet, dass die Austrittsgeschwindigkeit des Fluids aus den Düsen 40 bis 120 m/s beträgt.

- In der gezeigten Ausführungsform ist eine Düse 24a im einlassseitigen Bereich 8' der Brennkammer 8 angeordnet, spezifisch in einem dem Einlass zugewandten, schräg nach oben verlaufenden Teil 10' der peripheren Wand 10. Zwei Düsen 24b, 24c sind im auslassseitigen Bereich 8" angeordnet, wobei eine Düse 24b im schräg nach oben verlaufenden Teil 10" und eine in dem die Stirnseite 25 definierenden, senkrecht verlaufenden Teil 10"' der peripheren Wand angeordnet ist. Denkbar ist aber auch jede andere für die Zwecke der vorliegenden Erfindung geeignete Zahl und Anordnung der Düsen.

- Mittels der Düsen 24a, 24b, 24c werden die Abgase, welche die bei der Verbrennung freiwerdenden Verbrennungsgase enthalten, in einer in deren Strömungsrichtung wenigsten annähernd unmittelbar an das Brennbett 14 anschliessenden Mischzone 26 homogenisiert. Diese Homogenisierung wird in der Figur mittels gestrichelter Pfeile angedeutet, wobei A schematisch den Bereich mit relativ hoher Temperatur und relativ hoher Konzentration an primären Verbrennungsgasen bezeichnet, und B den Bereich mit tieferer Temperatur und tieferer Konzentration primärer Verbrennungsgase bezeichnet. Nach der Homogenisierung, also in der Figur oberhalb der mit A und B bezeichneten Bereiche, liegen die Abgase in Form eines homogenen Gasgemischs vor.

- Dieses strömt in eine der Brennkammer 8 nachgeschaltete, einen sekundären Verbrennungsraum 27 definierende Nachbrennkammer 28, in welcher die Abgase unter Zuführung von Sekundärluft verbrannt werden. Hierzu sind in der peripheren Wand 30 der Nachbrennkammer 28 weitere Düsen 32a, 32b zur Einführung der Sekundärluft vorgesehen.

- Wie in

Fig. 2 veranschaulicht führt die Einführung des Fluids bei betätigter Düse in Position EIN dazu, dass die lokal in dem in der Verbrennungszone generierten Abgasstrom gemessene O2-Konzentration (in dicken ausgezogenen Linien gezeigt) mit der globalen, d.h. der in dem in der Brennkammer generierten Abgas insgesamt vorliegenden O2-Konzentration (in dünnen gestrichelten Linien gezeigt), annähernd korrespondiert. Demgegenüber liegt bei nicht-betätigter Düse in Position AUS die lokal gemessene O2-Konzentration wesentlich tiefer als die global gemessene. - Betreffend CO-Konzentration wird bei betätigter Düse ein relativ tiefer, annähernd konstanter Wert erhalten, während bei nicht betätigter Düse relativ hohe und stark divergierende Werte erhalten werden, was die Homogenisierung der Abgase durch die Einführung des Fluids weiter veranschaulicht.

Claims (8)

- Verfahren zur Optimierung des Ausbrands von Abgasen einer Verbrennungsanlage, umfassend die Schritte, dassder zu verbrennende Feststoff (2) über einen Einlass (6) in eine einen primären Verbrennungsraum (12) definierende Brennkammer (8) eingeführt wird,der Feststoff (2) im primären Verbrennungsraum (12) in Form eines über einen Verbrennungsrost (16) geförderten Brennbetts (14) unter Zuführung von Primärluft verbrannt und der verbrannte Feststoff über einen in Förderrichtung (F) dem Einlass (6) gegenüberliegend angeordneten Auslass (18) aus dem primären Verbrennungsraum (12) ausgetragen wird, unddie bei der Verbrennung des Feststoffs (2) frei werdenden primären Verbrennungsgase in einer in deren Strömungsrichtung stromabwärts der Brennkammer (8) angeordneten, einen sekundären Verbrennungsraum (27) definierenden Nachbrennkammer (28) unter Zuführung von Sekundärluft verbrannt werden,wobei die die primären Verbrennungsgase enthaltenden Abgase vor Eintritt in den sekundären Verbrennungsraum (27) in einer Mischzone (26) mittels eines über eine Düse (24a, 24b, 24c) eingeführten Fluids homogenisiert werden, wobei die Mischzone (26) in Strömungsrichtung der Abgase wenigstens annähernd unmittelbar an das Brennbett (14) anschliesst,dadurch gekennzeichnet, dass die Austrittsgeschwindigkeit des Fluids aus der Düse (24a, 24b, 24c) 40 bis 120 m/s beträgt, und dass die Düse (24a, 24b, 24c) in einem Winkel von -10° bis +10° relativ zur Neigung des Verbrennungsrosts (16) ausgerichtet ist, sodass in der Mischzone (26) die primären Verbrennungsgase aus einer Trocknungs- und Ascheausbrandzone mit den primären Verbrennungsgasen aus einer Zündungs- und Verbrennungszone gemischt werden.

- Verfahren gemäss einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Austrittsgeschwindigkeit des Fluids aus der Düse (24a, 24b, 24c) 90 m/s, beträgt.

- Verfahren gemäss einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Düse (24a, 24b, 24c) in einem Winkel von -5° bis +5° relativ zur Neigung des Verbrennungsrosts (16) ausgerichtet ist.

- Verfahren gemäss einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass das Fluid ein aus einer stromabwärts des sekundären Verbrennungsraums (27) nachgeschalteten Zone zurückgeführtes Rauchgas umfasst.

- Verfahren gemäss Anspruch 4, dadurch gekennzeichnet, dass die Menge an eingeführtem Rauchgas 5% bis 35%, vorzugsweise ca. 20% der zugeführten Primärluftmenge beträgt.

- Verfahren gemäss einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Eindüsung des Fluids über eine im einlassseitigen Bereich der Brennkammer (8) angeordnete Düse (24a) erfolgt.

- Verfahren gemäss einem der Ansprüche 4 oder 5, dadurch gekennzeichnet, dass die Düse (24a, 24b, 24c) ein Aussenrohr und ein in axialer Richtung des Aussenrohrs verlaufendes und von diesem umschlossenes Innenrohr aufweist, wobei das Innenrohr zur Führung des Rauchgases bestimmt ist und das Aussenrohr zur Führung von Luft.

- Verfahren gemäss einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, dass die Einführung des Fluids über mindestens zwei Düsen (24a, 24b, 24c), vorzugsweise mindestens sechs Düsen (24a, 24b, 24c), erfolgt.

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP12712955.9A EP2691701B2 (de) | 2011-03-29 | 2012-03-28 | Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage |

| RS20171117A RS56483B2 (sr) | 2011-03-29 | 2012-03-28 | Postupak optimizacije naknadnog sagorevanja gasova postrojenja za sagorevanje |

| PL12712955.9T PL2691701T5 (pl) | 2011-03-29 | 2012-03-28 | Sposób optymalizacji wypalania gazów odpadowych spalarni |

| NO12712955A NO2691701T3 (de) | 2011-03-29 | 2012-03-28 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP11002575A EP2505919A1 (de) | 2011-03-29 | 2011-03-29 | Verfahren zur Optimierung des Ausbrands von Abgasen einer Verbrennungsanlage durch Homogenisierung der Abgase über dem Brennbett mittels Abgas-Einspritzung |

| EP12712955.9A EP2691701B2 (de) | 2011-03-29 | 2012-03-28 | Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage |

| PCT/EP2012/001361 WO2012130446A1 (de) | 2011-03-29 | 2012-03-28 | Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP2691701A1 EP2691701A1 (de) | 2014-02-05 |

| EP2691701B1 EP2691701B1 (de) | 2017-08-23 |

| EP2691701B2 true EP2691701B2 (de) | 2024-03-20 |

Family

ID=44501668

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP11002575A Withdrawn EP2505919A1 (de) | 2011-03-29 | 2011-03-29 | Verfahren zur Optimierung des Ausbrands von Abgasen einer Verbrennungsanlage durch Homogenisierung der Abgase über dem Brennbett mittels Abgas-Einspritzung |

| EP12712955.9A Active EP2691701B2 (de) | 2011-03-29 | 2012-03-28 | Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage |

Family Applications Before (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP11002575A Withdrawn EP2505919A1 (de) | 2011-03-29 | 2011-03-29 | Verfahren zur Optimierung des Ausbrands von Abgasen einer Verbrennungsanlage durch Homogenisierung der Abgase über dem Brennbett mittels Abgas-Einspritzung |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US20140182492A1 (de) |

| EP (2) | EP2505919A1 (de) |

| JP (1) | JP2014513786A (de) |

| ES (1) | ES2647667T5 (de) |

| FI (1) | FI2691701T4 (de) |

| NO (1) | NO2691701T3 (de) |

| PL (1) | PL2691701T5 (de) |

| RS (1) | RS56483B2 (de) |

| WO (1) | WO2012130446A1 (de) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015068517A (ja) * | 2013-09-27 | 2015-04-13 | 日立造船株式会社 | 焼却炉における燃焼運転方法および焼却炉 |

| JP6260058B2 (ja) * | 2014-09-12 | 2018-01-17 | 三菱重工環境・化学エンジニアリング株式会社 | ストーカ式焼却炉 |

| JP6992194B2 (ja) * | 2018-10-05 | 2022-01-13 | 三菱重工業株式会社 | ストーカ式焼却設備及び被焼却物の焼却方法 |

| US10816197B2 (en) * | 2018-12-07 | 2020-10-27 | Eco Burn Inc. | System for the dynamic movement of waste in an incinerator |

| WO2020189394A1 (ja) * | 2019-03-15 | 2020-09-24 | 日立造船株式会社 | 焼却炉 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5313895A (en) † | 1990-11-22 | 1994-05-24 | Hitachi Zosen Corporation | Method of inhibiting formation of unburned substances in refuse incinerator, and refuse incinerator |

| EP1077077A2 (de) † | 1999-08-12 | 2001-02-21 | ABB (Schweiz) AG | Verfahren zur thermischen Behandlung von Feststoffen |

| EP1081434A1 (de) † | 1999-08-30 | 2001-03-07 | Von Roll Umwelttechnik AG | Vorrichtung zur Erzeugung einer rotierenden Strömung |

| EP1508745A2 (de) † | 2003-08-22 | 2005-02-23 | Fisia Babcock Environment GmbH | Verfahren zur NOx-Minderung in Feuerräumen und Vorrichtung zur Durchführung des Verfahrens |

| DE102004037442A1 (de) † | 2004-08-02 | 2006-03-16 | Alstom Technology Ltd | Verfahren zur thermischen Behandlung von Abfall in einer thermischen Abfallbehandlungsanlage sowie thermische Abfallbehandlungsanlage |

Family Cites Families (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3716088A1 (de) * | 1987-04-09 | 1989-02-02 | Muellverbrennungsanlage Wupper | Verfahren zum verbrennen insbesondere von muell |

| JPH04350411A (ja) * | 1990-11-22 | 1992-12-04 | Hitachi Zosen Corp | ごみ焼却炉における未燃分発生抑制方法 |

| JP2662746B2 (ja) * | 1991-04-04 | 1997-10-15 | 日立造船株式会社 | 火格子型ごみ焼却炉 |

| JP2758090B2 (ja) * | 1991-10-21 | 1998-05-25 | 株式会社クボタ | 焼却炉におけるco制御方法 |

| JP3596690B2 (ja) * | 1995-06-15 | 2004-12-02 | 石川島播磨重工業株式会社 | 電気炉におけるNOxの発生低減方法およびその装置 |

| JP3210859B2 (ja) * | 1996-05-01 | 2001-09-25 | 株式会社クボタ | ゴミ焼却炉の二次燃焼ガス供給機構 |

| JPH10110926A (ja) * | 1996-08-14 | 1998-04-28 | Nippon Sanso Kk | 燃焼式除害装置 |

| JPH10205734A (ja) * | 1997-01-14 | 1998-08-04 | Takuma Co Ltd | ストーカ式燃焼炉における2次空気の供給方法 |

| JP3319327B2 (ja) | 1997-03-26 | 2002-08-26 | 日本鋼管株式会社 | ごみ焼却炉の燃焼制御方法およびその装置 |

| JPH10288325A (ja) * | 1997-04-16 | 1998-10-27 | N K K Plant Kensetsu Kk | ごみ焼却炉燃焼排ガス中のダイオキシン類発生抑制方法 |

| JP2002514732A (ja) * | 1998-05-11 | 2002-05-21 | アルストム (スイッツァーランド) リミテッド | 固形物の熱処理方法 |

| NL1015519C2 (nl) * | 2000-06-14 | 2001-12-28 | Amsterdam Gem Dienst Afvalverw | Rookgasrecirculatie bij een afvalverbrandingsinstallatie. |

| DE10051733B4 (de) * | 2000-10-18 | 2005-08-04 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. | Verfahren zur gestuften Verbrennung von Brennstoffen |

| JP3661662B2 (ja) * | 2002-03-28 | 2005-06-15 | Jfeエンジニアリング株式会社 | 廃棄物焼却灰中の金属回収方法および廃棄物焼却炉 |

| JP4479655B2 (ja) * | 2003-04-18 | 2010-06-09 | Jfeエンジニアリング株式会社 | 火格子式廃棄物焼却炉及びその燃焼制御方法 |

| AU2006241425B2 (en) * | 2005-04-29 | 2011-09-15 | W.R. Grace & Co.-Conn. | NOx reduction compositions for use in partial burn FCC processes |

| EP1726876B1 (de) * | 2005-05-27 | 2015-05-06 | Takuma Co., Ltd. | Verbessertes Verfahren zur Verbrennung von festen Abfällen |

| DE102006005464B3 (de) | 2006-02-07 | 2007-07-05 | Forschungszentrum Karlsruhe Gmbh | Verfahren zur primärseitigen Stickoxidminderung in einem zweistufigen Verbrennungsprozess |

| US7975628B2 (en) * | 2006-09-13 | 2011-07-12 | Martin GmbH für Umwelt- und Energietechnik | Method for supplying combustion gas in incineration systems |

| JP5219468B2 (ja) * | 2007-11-15 | 2013-06-26 | 日立造船株式会社 | 二次燃焼室における二次燃焼空気の吹き込み方法 |

-

2011

- 2011-03-29 EP EP11002575A patent/EP2505919A1/de not_active Withdrawn

-

2012

- 2012-03-28 US US14/008,798 patent/US20140182492A1/en not_active Abandoned

- 2012-03-28 PL PL12712955.9T patent/PL2691701T5/pl unknown

- 2012-03-28 ES ES12712955T patent/ES2647667T5/es active Active

- 2012-03-28 EP EP12712955.9A patent/EP2691701B2/de active Active

- 2012-03-28 FI FIEP12712955.9T patent/FI2691701T4/en active

- 2012-03-28 NO NO12712955A patent/NO2691701T3/no unknown

- 2012-03-28 WO PCT/EP2012/001361 patent/WO2012130446A1/de not_active Ceased

- 2012-03-28 JP JP2014501477A patent/JP2014513786A/ja active Pending

- 2012-03-28 RS RS20171117A patent/RS56483B2/sr unknown

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5313895A (en) † | 1990-11-22 | 1994-05-24 | Hitachi Zosen Corporation | Method of inhibiting formation of unburned substances in refuse incinerator, and refuse incinerator |

| EP1077077A2 (de) † | 1999-08-12 | 2001-02-21 | ABB (Schweiz) AG | Verfahren zur thermischen Behandlung von Feststoffen |

| EP1081434A1 (de) † | 1999-08-30 | 2001-03-07 | Von Roll Umwelttechnik AG | Vorrichtung zur Erzeugung einer rotierenden Strömung |

| EP1508745A2 (de) † | 2003-08-22 | 2005-02-23 | Fisia Babcock Environment GmbH | Verfahren zur NOx-Minderung in Feuerräumen und Vorrichtung zur Durchführung des Verfahrens |

| DE102004037442A1 (de) † | 2004-08-02 | 2006-03-16 | Alstom Technology Ltd | Verfahren zur thermischen Behandlung von Abfall in einer thermischen Abfallbehandlungsanlage sowie thermische Abfallbehandlungsanlage |

Non-Patent Citations (5)

| Title |

|---|

| DD, MASSNAHMEN ZUR MINDERUNG FEUERRAUMSEITIGER KORROSIONEN, no. hh † |

| F. KRÜL L: "Verfahren zur nummerischen Simulation von Müllrostfeuerung", DISSERTATION, 2001, pages 1 - 237 † |

| KRULL: "Die Auswirkung unterschiedlicher Sekundärluftverteilungen auf den Verbrennungsablauf in einer Müllrostfeuerung", pages 1 - 6 † |

| OBERNBERGER: "Abbrand- und NOx-Simulation für Biomassefeuerung", BMVIT, September 2003 (2003-09-01), pages 1 - 155 † |

| REIMANN D.O.: "Rostfeuerung zur Abfallverbrennung", article FERDINAND KRULL, WALTER BIENERT: "Von der konventionellen W alzenrostfeuerung zurfreiprogrammierbaren Feuerleistungsregelung mitOptimierung der Feuerraumgeometriein der MV A Diisseldorf", pages: 519 - 546 † |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014513786A (ja) | 2014-06-05 |

| US20140182492A1 (en) | 2014-07-03 |

| WO2012130446A1 (de) | 2012-10-04 |

| FI2691701T4 (en) | 2024-04-04 |

| ES2647667T3 (es) | 2017-12-26 |

| RS56483B1 (sr) | 2018-01-31 |

| PL2691701T3 (pl) | 2018-01-31 |

| EP2505919A1 (de) | 2012-10-03 |

| EP2691701B1 (de) | 2017-08-23 |

| NO2691701T3 (de) | 2018-01-20 |

| EP2691701A1 (de) | 2014-02-05 |

| PL2691701T5 (pl) | 2024-07-15 |

| RS56483B2 (sr) | 2024-04-30 |

| ES2647667T5 (es) | 2024-09-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0111874A1 (de) | Einrichtung zum Verbrennen insbesondere von reaktionsträgem Kohlenstaub | |

| DE2461078A1 (de) | Verfahren zur verminderung von schadstoffen bei verbrennungsvorgaengen und vorrichtung zur durchfuehrung desselben | |

| EP0139085A1 (de) | Verfahren und Brenner zum Verbrennen von flüssigen oder gasförmigen Brennstoffen unter verminderter Bildung von NOx | |

| DE2300522A1 (de) | Vorrichtung zum verbrennen von brennbzw. treibstoffen | |

| DE3716088A1 (de) | Verfahren zum verbrennen insbesondere von muell | |

| EP2691701B2 (de) | Verfahren zur optimierung des ausbrands von abgasen einer verbrennungsanlage | |

| DE102006005464B3 (de) | Verfahren zur primärseitigen Stickoxidminderung in einem zweistufigen Verbrennungsprozess | |

| EP1078203A1 (de) | Verfahren zur thermischen behandlung von feststoffen | |

| DE4230311C1 (de) | Verfahren und Verbrennungsofen zum Verbrennen von Abfällen | |

| DE4401821C2 (de) | Verfahren zum Verbrennen von Stoffen, insbesondere von Müll und Biomassen, und Vorrichtung zur Durchführung des Verfahrens | |

| DE4402172C2 (de) | Verfahren zur Verbrennung von Brennstoff und Anlage zur Durchführung des Verfahrens | |

| EP2044368B1 (de) | Thermische abgasreinigungsvorrichtung und verfahren zur thermischen abgasreinigung | |

| EP0611919B1 (de) | Verfahren zur Zuführung eines O2-haltigen Verbrennungsgases in eine Verbrennungsanlage mit Rostfeuerung und Vorrichtung zur Durchführung des Verfahrens | |

| DE3627086A1 (de) | Verfahren und anordnung zum entfernen von stickstoffoxiden aus rauchgasen | |

| EP1754937B1 (de) | Brennkopf und Verfahren zur Verbrennung von Brennstoff | |

| EP3260776B1 (de) | Lanzensystem, kessel enthaltend lanzensystem und verfahren zur nox-reduktion | |

| DE102004037442B4 (de) | Verfahren zur thermischen Behandlung von Abfall in einer thermischen Abfallbehandlungsanlage sowie thermische Abfallbehandlungsanlage | |

| DE10342498B4 (de) | Verfahren und Vorrichtung für die thermische Abgasreinigung | |

| DE3625397C2 (de) | ||

| DE2612302C2 (de) | Verfahren zur Verbrennung organische Bestandteile enthaltender Abwässer | |

| DE19504667B4 (de) | Brenneranlage für Zementöfen | |

| DE2816282C2 (de) | Müllverbrennungsofen mit einem Wirbelbett | |

| DE69313415T2 (de) | Anlage und Verfahren zur Abfallverbrennung | |

| DE102017005917A1 (de) | Verbrennungsverfahren und mehrstufiger Brenner | |

| DE3309905C2 (de) | Verfahren und Vorrichtung zum Verbrennen fester Brennstoffe in pulverisierter Form |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20130923 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: WALDNER, MAURICE, HENRI |

|

| DAX | Request for extension of the european patent (deleted) | ||

| 17Q | First examination report despatched |

Effective date: 20160303 |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: F23G 5/16 20060101AFI20170208BHEP Ipc: F23L 7/00 20060101ALI20170208BHEP Ipc: F23L 9/02 20060101ALI20170208BHEP |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20170322 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: CH Ref legal event code: NV Representative=s name: PATENTANWAELTE SCHAAD, BALASS, MENZL AND PARTN, CH |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: REF Ref document number: 921750 Country of ref document: AT Kind code of ref document: T Effective date: 20170915 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502012011081 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2647667 Country of ref document: ES Kind code of ref document: T3 Effective date: 20171226 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG4D |

|

| REG | Reference to a national code |

Ref country code: NO Ref legal event code: T2 Effective date: 20170823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171223 Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171123 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20171124 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R026 Ref document number: 502012011081 Country of ref document: DE |

|

| PLBI | Opposition filed |

Free format text: ORIGINAL CODE: 0009260 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| PLAX | Notice of opposition and request to file observation + time limit sent |

Free format text: ORIGINAL CODE: EPIDOSNOBS2 |

|

| 26 | Opposition filed |

Opponent name: DOOSAN LENTJES GMBH Effective date: 20180517 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| PLBB | Reply of patent proprietor to notice(s) of opposition received |

Free format text: ORIGINAL CODE: EPIDOSNOBS3 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| REG | Reference to a national code |

Ref country code: BE Ref legal event code: MM Effective date: 20180331 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180328 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180331 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 921750 Country of ref document: AT Kind code of ref document: T Effective date: 20180328 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20180328 |

|

| APBM | Appeal reference recorded |

Free format text: ORIGINAL CODE: EPIDOSNREFNO |

|

| APBP | Date of receipt of notice of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA2O |

|

| APAH | Appeal reference modified |

Free format text: ORIGINAL CODE: EPIDOSCREFNO |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT; INVALID AB INITIO Effective date: 20120328 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| APBQ | Date of receipt of statement of grounds of appeal recorded |

Free format text: ORIGINAL CODE: EPIDOSNNOA3O |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 Ref country code: MK Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20170823 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20170823 |

|

| P01 | Opt-out of the competence of the unified patent court (upc) registered |

Effective date: 20230506 |

|

| APBU | Appeal procedure closed |

Free format text: ORIGINAL CODE: EPIDOSNNOA9O |

|

| PUAH | Patent maintained in amended form |

Free format text: ORIGINAL CODE: 0009272 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: PATENT MAINTAINED AS AMENDED |

|

| 27A | Patent maintained in amended form |

Effective date: 20240320 |

|

| AK | Designated contracting states |

Kind code of ref document: B2 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R102 Ref document number: 502012011081 Country of ref document: DE |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: RS Payment date: 20240315 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: RPEO |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: HC Owner name: KANADEVIA INOVA AG; CH Free format text: DETAILS ASSIGNMENT: CHANGE OF OWNER(S), CHANGE OF OWNER(S) NAME; FORMER OWNER NAME: HITACHI ZOSEN INOVA AG Effective date: 20250320 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20250321 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250319 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FI Payment date: 20250324 Year of fee payment: 14 Ref country code: NL Payment date: 20250319 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IE Payment date: 20250319 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NO Payment date: 20250321 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250325 Year of fee payment: 14 Ref country code: PL Payment date: 20250224 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20250321 Year of fee payment: 14 Ref country code: IT Payment date: 20250325 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: TR Payment date: 20250324 Year of fee payment: 14 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20250428 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502012011081 Country of ref document: DE Owner name: KANADEVIA INOVA AG, CH Free format text: FORMER OWNER: HITACHI ZOSEN INOVA AG, ZUERICH, CH |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20250401 Year of fee payment: 14 |