EP2233221A2 - Stanzvorrichtung für eine Folgeschnitt-Stanzmaschine von Metall-Stanzteilen - Google Patents

Stanzvorrichtung für eine Folgeschnitt-Stanzmaschine von Metall-Stanzteilen Download PDFInfo

- Publication number

- EP2233221A2 EP2233221A2 EP10405048A EP10405048A EP2233221A2 EP 2233221 A2 EP2233221 A2 EP 2233221A2 EP 10405048 A EP10405048 A EP 10405048A EP 10405048 A EP10405048 A EP 10405048A EP 2233221 A2 EP2233221 A2 EP 2233221A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- punching

- station

- punching device

- follow

- punch press

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000004080 punching Methods 0.000 title claims abstract description 65

- 239000002184 metal Substances 0.000 title claims abstract description 20

- 230000000750 progressive effect Effects 0.000 title description 3

- 210000000078 claw Anatomy 0.000 claims abstract description 7

- 238000005516 engineering process Methods 0.000 claims description 7

- 238000004519 manufacturing process Methods 0.000 claims description 3

- 238000005520 cutting process Methods 0.000 abstract description 4

- 238000007599 discharging Methods 0.000 abstract 1

- 238000000034 method Methods 0.000 description 5

- 230000007246 mechanism Effects 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 241001136792 Alle Species 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 210000002023 somite Anatomy 0.000 description 1

- 238000003856 thermoforming Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/36—Perforating, i.e. punching holes using rotatable work or tool holders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D24/00—Special deep-drawing arrangements in, or in connection with, presses

- B21D24/005—Multi-stage presses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/26—Perforating, i.e. punching holes in sheets or flat parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D37/00—Tools as parts of machines covered by this subclass

- B21D37/08—Dies with different parts for several steps in a process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/04—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work

- B21D43/05—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work specially adapted for multi-stage presses

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/04—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work

- B21D43/14—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work by turning devices, e.g. turn-tables

Definitions

- the present invention relates to a punching device for a follow-cut punching machine for the production of metal stamped parts according to the preamble of patent claim 1.

- the metal part is processed in a series of workstations which are each provided with at least one punch and one die, each of which is provided for carrying out a specific work step, for example for severing and / or folding and / or drawing or thermoforming.

- a specific work step for example for severing and / or folding and / or drawing or thermoforming.

- the metal part changes shape until the final shape is achieved according to the design drawing.

- stamp here always a combination of one or more stamps in conjunction with its own associated die to understand.

- a "simple" punch press that can perform a single punching operation has a punch and a single die, while a progressive punch press has a series of punches, each with its own die.

- the feed of the sheet metal strip, and thus also of the stamped part is given by the feed device of the punch press, which advances the strip by one "step" for each punching stroke (the step being in the case of a number of more than two workstations of the follow-cut punch press is equal to the distance between one workstation and the next one).

- the above-described technology of the following step punching can not be used, in which the stamped part remains connected to the sheet metal strip and thus transported with it until it is cut off (cut off) only at the last work station. It may happen, for example, that certain stampings have no area in which the connection with the sheet-metal strip can remain. In such cases, the stamped part must already be separated from the band at the first workstation and then brought as a separate or independent part to the subsequent workstations.

- transfer punching technology in which the punching device is replaced by a series of individual stations arranged in a straight line, the transfer from one station to the next by means of a series of grippers accomplished, which are attached to a transporting arm.

- transfer punch press Such a transport system becomes an integral part of the stamping press, thus called “transfer punch press”, which is a special punch press type.

- this particular type of punch press is known as a "transfer punch press", with punching stations arranged in a single plane for punched parts cut off from the sheet metal strip from the first work station.

- This is, in the sense of an example, from the EP0778094 can be seen in the gripper devices formed by gripper tongs, with an access station and with an unloading station, wherein each of the clamping devices is mounted on a suitable sliding rod, or from the DE4022560 in which the punching stations are arranged along a zig-zag course to reduce the space requirement, the gripper arms transporting the stamped parts along this path.

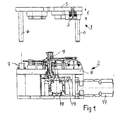

- the Fig. 1 shows the punching press according to the invention in elevation. It consists of an upper part 1 and a lower part. 2

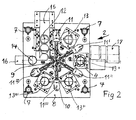

- Fig. 1 In the Fig. 1 are the two parts 1 and 2, which together form the punching device, are shown lifted off from each other: this is the position of the punching device in its open position or rest position. It is clear that in the working position, the punching stroke, the upper part 1 lowers to the lower part 2, so that the stamp (in the Fig. 2 only one punch 3 is shown in section) can penetrate into the corresponding dies 4, which in the Fig. 2 can be seen better, showing the bottom of the punching press in plan.

- the punching device 1,2 is shown on a punch press, which is not shown here for the sake of clarity, and because it is a conventional punch press type comprising a base 2 supporting frame, a horizontal portal on which the upper part. 1 the punching device is attached, as well as vertical guides along which the portal can move upwards (for opening the punching device) and downwards (for closing the punching device during the punching stroke), and the required movement and control mechanisms for the portal. All these movements are in the Fig. 1 indicated by the double arrow f itself, which indicates the movements of the upper part of the punching device upwards and downwards.

- the upper part 1 of the punching device consists of a substantially horizontal plate 5, on which the punch 3 in a well-defined arrangement resulting from the positions of the dies 4, which are fixed in the lower part 2 of the punching device, and, as explained later is a basic aspect of the present invention, as well as four guide elements 6 (one for each corner of the plate 5) whose purpose it is to guide the plate exactly when lowering on the lower part 2 of the punching device.

- Fig. 2 showing the bottom part 2 of the punching device with the top removed in plan view.

- Fig. 2 corresponds to the horizontal plate 8 of the lower part 2 of the punching device in shape of the plate 5 in the upper part 1, wherein through the center of the axis of rotation 9 of an arm star 10 extends, which is provided with gripper claws 11.

- the processing stations 12, 13, 13 ', 13 ", 13"' have matrices 4, each of which is designed for the operation to be performed in cooperation with the corresponding punch 3.

- Each processing station is thus equipped with a punch and a die which are different from those of the preceding station, so that the continuous deformation of the stamped part is performed.

- the processing stations 12, 13, 13 ', 13 ", 13"' and 14 are arranged according to the invention along a circular path which begins with a loading and cutting station 12 and ends with an unloading station 14.

- the charging station 12 while the stamped part is separated or cut from the metal strip 15 and thus becomes an independent part, which at best also experiences a first deformation by pulling during the separation, and thus, after it has been gripped by the gripper jaw 11 of the corresponding arm of the arm star 10, can be transported to the next processing station 13 , To perform this operation, the arm star 10, starting from his in the Fig.

- the arm star 10 shown at first a rotational movement about the center of the circular path from, in the counterclockwise direction, over an angle corresponding to half the angular distance between two successive arms of the arm star 10, so that the gripper claw 11 over the separated in the processing station 12 part located. Then, the claw 11 suitably grips the part and the arm of the star-shaped arm 10 rotates clockwise through an angle corresponding to the angular distance between two consecutive arms of the arm star 10, so that the part is in coaxial coincidence with the processing station 13 is brought. Then, the arm star 10 returns to its original position by making a counterclockwise rotation through an angle equal to half the angular distance between two successive arms of the arm star 10.

- the number of arms of Arm Star 10 depends on the number of processing stations provided along the circular path, and is always equal to this number minus one.

- FIGS. 1 and 2 In the illustrated case of an implementation of the present invention, which may be considered as a preferred case for many practical applications, six processing stations 12, 13, 13 ', 13 ", 13"' and 14 are provided which are angularly spaced from one another by 60 ° station arranged to the other.

- the arm star 10 has five arms, between two of which - those cooperating with the loading and unloading station 12 and the unloading station 14 - the angular distance is 120 °.

- FIGS. 1 and 2 is, merely in the sense of an example, a drive motor 17 for the arm star 10 shown, which acts via a reduction gear 18 and a camshaft 19.

- this arrangement is not part of the inventive idea and is left to the creativity of the designer.

- the present invention has been described here on the basis of a vertical punch press, in which the upper part 1 of the punching device is lowered onto the lower part 2 in a vertical movement.

- This is a preferred way of realizing the inventive concept, as it allows the use of normal punching presses with vertical lifting movement.

- the present invention can also be applied independently of the particular arrangement of the plane in which the circular path of the processing stations is designed, for example on stamping presses in which the lifting movement of the punching in the horizontal or similar (inclined) direction he follows.

- the access type of gripper jaws 11, 11 ', 11 ", 11"', 11 IV of the arm star 10 on the stamped part depending on the shape of the can be different to be produced stamped part.

- the gripper jaws 11,... 11 IV are equipped with pliers which mechanically grasp the stamped part, wherein according to a further preferred embodiment of the present invention, the pliers are pneumatic or hydraulically operated.

- a further preferred embodiment of the present invention then provides that the gripper jaws 11, 11 ', 11 ", 11"', 11 IV are equipped for the metallic stampings with suction cups, which access by means of pneumatic suction, or by means of magnetic attraction.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Press Drives And Press Lines (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft eine Stanzvorrichtung für eine Folgeschnitt-Stanzmaschine zum Herstellung von Metall-Stanzteilen gemäss dem Oberbegriff des Patentanspruchs 1.

- Beim Folgeschnittstanzen von Metall-Stanzteilen wird das Metallteil in einer Reihe von Arbeitsstationen bearbeitet, die mit je mindestens einem Stempel und einer Matrize versehen sind, von denen jede zur Ausführung eines bestimmten Arbeitsschrittes vorgesehen ist, beispielsweise zum Abtrennen und/oder Abkanten und/oder Ziehen bzw. Tiefziehen. Beim Durchlaufen der Arbeitsstationen ändert das Metallteil seine Form, bis die endgültige Form entsprechend der Konstruktionszeichnung erreicht ist.

- Gemäss der bekannten Technik des Folgeschnittstanzens ist die Übergabe bzw. Transfer der Teile von einer Arbeitsstation an die folgende dadurch gewährleistet, dass das Stanzteil mit dem Blechband verbunden bleibt, von welchem es erst an der letzten Arbeitsstation weggenommen wird. Festgehalten sei hier, dass der Begriff "Stempel" hier immer eine Kombination eines oder mehrerer Stempel in Verbindung mit der eigenen zugehörigen Matrize zu verstehen ist.

- Eine "einfache" Stanzpresse, die eine einzige Stanzoperation ausführen kann, besitzt also einen Stempel und eine einzige Matrize, während eine Folgeschnitt-Stanzmaschine eine Reihe von Stempeln aufweist, von denen jeder mit seiner eigenen Matrize versehen ist.

- In der bisher bekannten Folgeschnitt-Stanztechnik ist der Vorschub des Blechbandes, und damit auch des Stanzteils, durch die Vorschubeinrichtung der Stanzpresse gegeben, die das Band für jeden Stanzhub um einen "Schritt" vorschiebt (wobei der Schritt im Fall von einer Anzahl von mehr als zwei Arbeitsstationen der Folgeschnitt-Stanzpresse gleich dem Abstand zwischen einer Arbeitsstation und der darauffolgenden ist).

- In gewissen Fällen kann wegen der Ausgestaltung des Stanzteils die oben beschriebene Technologie des Folgeschrittstanzens nicht angewendet werden, bei welcher das Stanzteil mit dem Blechband verbunden bleibt und somit mit diesem transportiert wird, bis es erst bei der letzten Arbeitsstation davon getrennt (abgeschnitten) wird. Es kann beispielsweise vorkommen, dass gewisse Stanzteile keinen Bereich aufweisen, in welchem die Verbindung mit dem Blechband bestehen bleiben kann. In solchen Fällen muss das Stanzteil bereits bei der ersten Arbeitsstation vom Band getrennt werden und dann als abgetrenntes oder unabhängiges Teil zu den nachfolgenden Arbeitsstationen gebracht werden.

- Gemäss dem Stand der Technik wird in solchen Fällen die so genannte "Transfer-Stanztechnologie" angewendet, bei welcher die Stanzeinrichtung durch eine Reihe einzelner, auf einer geraden Linie angeordneter Stationen ersetzt wird, wobei die Weitergabe von einer Station zur darauffolgenden mittels einer Reihe von Greifern bewerkstelligt wird, die an einem transportierenden Arm befestigt sind. Ein solches Transportsystem wird zum integrierenden Bestandteil der Stanzpresse, die solchermassen ausgerüstet als "Transfer-Stanzpresse" bezeichnet wird, und die einen besonderen Stanzpressen-Typ darstellt.

- In der Patentliteratur ist dieser besondere Stanzpressen-Typ als "Transfer-Stanzpresse" bekannt, mit in einer Ebene angeordneten Stanz-Stationen für ausgestanzte und von der ersten Arbeitsstation an vom Blechband abgetrennte Stanzteile. Dies ist, im Sinne eines Beispiels, aus der

EP0778094 ersichtlich, in der von Greiferzangen gebildeten Greifervorrichtungen gezeigt sind, mit einer Zugriffstation und mit einer Entladestation, wobei jede der Klemmvorrichtungen auf einer geeigneten Verschiebe-Stange angebracht ist, oder aus derDE4022560 , in der die Stanzstationen zur Verringerung des Platzbedarfs längs eines Zick-Zack-Kurses angeordnet sind, wobei die Greiferarme die Stanzteile längs dieses Weges transportieren. - Aus der Praxis sind viele Anwendungen dieses Transfer-Systems bekannt, bei denen die Stanzteile längs eines mehr oder weniger gradlinigen Kurses weitergereicht werden, wobei sich die Nachteile dieses Systems folgendermassen zusammengefasst werden können:

- a) Notwendigkeit, Stanzpressen vorzusehen, die speziell für diese Art der Weitergabe der Stanzteile ausgerüstet sind, wodurch sie sich von den einfachen Folgeschnitt-Stanzpressen unterscheiden, die ohne besondere Vorrichtungen für den Transport der Stanzteile auskommen, weil die Stanzpresse mit einem einfachen Vorschubmechanismus ausgerüstet ist, der den Blechstreifen schrittweise vorschiebt;

- b) Beträchtlicher Platzbedarf, weil die verschiedenen, in einer Ebene angeordneten Stanz-Stationen beachtlichen Raum benötigen.

- Die vorliegende Erfindung schlägt daher vor, die gemäss der beschriebenen und bekannten Transfer-Stanztechnologie längs eines gradlinigen Pfades noch vorhandenen Nachteile zu beheben, und gegenüber dem Stand der Technik insbesondere die folgenden Vorteile zu erreichen:

- 1. Möglichkeit, eine gewöhnliche Folgeschritt-Stanzpresse ohne ein längs eines linear ausgelegten Pfades Transfer-System zu verwenden, womit die Notwendigkeit entfällt, verschieden ausgerüstete Maschinen (Transfer-Stanzen oder Folgeschnitt-Stanzen) haben zu müssen. Alle Maschinen, über die der Stanz-Betrieb verfügt, können somit gleich ausgerüstet sein, was bessere Auswechselbarkeit und bessere Anpassungsfähigkeit des Betriebs sicherstellt;

- 2. Verkleinern des Platzbedarfs im Vergleich mit einem Transfer-Stanzsystem mit gradlinig aufgereihten Stanz-Stationen. Geringerer Platzbedarf bedeutet kleinere Kosten;

- 3. Dank der Kompaktheit der Stanzpresse können kleinere bzw. mit weniger Stanzkräften und damit geringerem Energieverbrauch arbeitende Stanzpressen verwendet werden;

- 4. Reduktion der Stillstandszeiten für das Umrüsten der Stanzpresse für zu produzierende Stanzteile (auch Einrichtzeiten genannt) gegenüber einer linear ausgelegten Transfer-Stanzpresse. Diese Reduktion kann, wie die Praxis gezeigt hat, bis zu etwa 50% betragen.

- Dies alles ergibt eine bessere Rentabilität der Stanz-Anlage.

- Diese Vorteile werden erreicht mit einer Stanzvorrichtung für eine Folgeschnitt-Stanzpresse für Metall-Stanzteile gemäss dem Oberbegriff des Anspruchs 1, die die besonderen Merkmale entsprechend dem kennzeichnenden Teil des Anspruchs 1 aufweist.

- Neu und erfinderisch ist, über die Anwendung der genannten Transfer-Stanztechnologie hinaus, auf einer dafür nicht besonders eingerichteten Stanzpresse (also ohne die bekannten Transfer-Systeme längs einem linearen Pfad) die Eigenschaft, dass die Abschneidestation und die Stanz-Stationen längs einem kreisförmigen Pfad angeordnet sind, der mit einer Einzugs- und Abtrennstation beginnt und mit einer Entladestation für das fertige Stanzteil endet.

- Dank dieser Eigenschaft der erfindungsgemässen Stanzpresse kann eine gewöhnliche Folgeschnitt-Stanzpresse ohne lineare Transportsysteme verwendet werden, mit allen erwähnten praktischen Vorteilen, insbesondere bezüglich Kosten.

- Die vorliegende Erfindung wird im Folgenden anhand eines Realisierungs-Beispiels beschrieben, unter Bezugnahme auf die entsprechenden Abbildungen. Diese Zeigen in der:

- Fig. 1

- Die Stanzvorrichtung der erfindungsgemässen Stanzpresse teilweise schematisch im Aufriss dargestellt;

- Fig. 2

- Grundriss der erfindungsgemässen Stanzpresse, bei abgenommenem Oberteil der Stanzpresse von oben gesehen;

- Die

Fig. 1 zeigt die erfindungsgemässe Stanzpresse im Aufriss. Sie besteht aus einem Oberteil 1 und einem Unterteil 2. - In der

Fig. 1 sind die beiden Teile 1 und 2, die zusammen die Stanzvorrichtung bilden, sind voneinander abgehoben abgebildet: dies ist die Stellung der Stanzvorrichtung in ihrer offenen Stellung bzw. Ruhelage. Dabei ist klar, dass sich in der Arbeitsstellung, beim Stanzhub, der Oberteil 1 auf den Unterteil 2 absenkt, so dass die Stempel (in derFig. 2 ist nur ein Stempel 3 im Schnitt dargestellt) in die entsprechenden Matrizen 4 eindringen können, die in derFig. 2 besser zu sehen sind, welche den Unterteil der Stanzpresse im Grundriss zeigt. - Selbstverständlich ist die Stanzvorrichtung 1,2 auf einer Stanzpresse gezeigt, die hier besserer Klarheit halber selbst nicht dargestellt ist, und weil es sich um einen konventionellen Stanzpressentyp handelt, der ein den Unterteil 2 tragendes Gestell, ein horizontales Portal umfasst, an welchem der Oberteil 1 der Stanzvorrichtung befestigt ist, sowie vertikale Führungen, längs welchen sich das Portal nach oben (zum Öffnen der Stanzvorrichtung) und nach unten (zum Schliessen der Stanzvorrichtung beim Stanzhub) bewegen kann, und die erforderlichen Bewegungs- und Steuerungsmechanismen für das Portal. Alle diese Bewegungen sind in der

Fig. 1 mit dem Doppelpfeil f an sich angedeutet, der die Bewegungen des Oberteils des Stanzvorrichtung nach oben und nach unten andeutet. - Der Oberteil 1 der erfindungsgemässen Stanzvorrichtung besteht aus einer im wesentlichen horizontalen Platte 5, an welcher die Stempel 3 in genau definierter Anordnung, die sich aus den Stellungen der Matrizen 4 ergibt, die im Unterteil 2 der Stanzvorrichtung befestigt sind, und die, wie später erklärt wird, einen grundlegenden Aspekt der vorliegenden Erfindung darstellt, sowie aus vier Führungselementen 6 (eines für jede Ecke der Platte 5), deren Zweck darin besteht, die Platte beim Absenken auf den Unterteil 2 der Stanzvorrichtung genau zu führen. Diese Führungselemente 6, auch Säulen genannt, dringen dabei in die Büchsen 7 (ebenfalls vier und rohrförmig) ein und führen den Oberteil 1 sehr genau vertikal gegenüber dem Unterteil 2.

- Zu unterstreichen ist dabei, dass bei offener Stanzvorrichtung 1, 2 die Säulen 6 nicht unbedingt aus den Büchsen 7 austreten, wie dies in der

Fig. 1 gezeigt ist, sondern auch darin eingeführt bleiben können. - Zum Verständnis der vorliegenden Erfindung ist die

Fig. 2 , die den Unterteil 2 der Stanzvorrichtung bei abgenommenem Oberteil im Grundriss zeigt. - In der

Fig. 2 entspricht die horizontale Platte 8 des Unterteils 2 der Stanzvorrichtung in ihrer Form der Platte 5 im Oberteil 1, wobei durch deren Mitte die Rotationsachse 9 eines Arm-Sterns 10 verläuft, der mit Greiferklauen 11 versehen ist. - Auf der Platte 8 sind sodann befestigt:

- eine Speise- und Abschneide-Station 12 für den Metallstreifen;

- vier Stanz- oder Ziehstationen 13, 13', 13", 13"' sowie

- eine Entladestation 14 für das fertige Stanzteil.

- Die Bearbeitungsstationen 12, 13, 13', 13", 13"' weisen Matrizen 4 auf, von denen jede für den im Zusammenwirken mit dem entsprechenden Stempel 3 auszuführenden Arbeitsschritt ausgelegt ist. Jede Bearbeitungsstation ist also mit einem Stempel und einer Matrize ausgerüstet, die von jenen der vorangehenden Station verschieden sind, damit die fortlaufende Verformung des Stanzteils durchgeführt wird.

- Die Bearbeitungsstationen 12, 13, 13', 13", 13"' und 14 sind erfindungsgemäss längs eines kreissförmigen Pfades angeordnet, der mit einer Lade- und Abschneidestation 12 beginnt und mit einer Entladestation 14 endet. In der Ladestation 12 wird dabei das Stanzteil vom Blechstreifen 15 abgetrennt bzw. abgeschnitten und wird so zu einem unabhängigen Teil, das allenfalls während des Abtrennens auch eine erste Verformung durch Ziehen erfährt, und das somit, nachdem es von der Greiferklaue 11 des entsprechenden Armes des Arm-Sterns 10 gefasst worden ist, zur nächsten Bearbeitungsstation 13 transportiert werden kann. Zum Ausführen dieser Operation führt der Arm-Stern 10 ausgehend von seiner in der

Fig. 2 gezeigten Ruhelage zuerst eine Rotationsbewegung um das Zentrum des kreisförmigen Pfades aus, im Gegenuhrzeigersinn, über einen Winkel, der der Hälfte des Winkelabstandes zwischen zwei aufeinanderfolgenden Arme des Arm-Sterns 10 entspricht, so dass sich die Greiferklaue 11 über dem in der Bearbeitungsstation 12 abgetrennten Teil befindet. Sodann ergreift die Klaue 11 auf geeignete Art das Teil, und der Arm des sternförmigen Arms 10 rotiert im Uhrzeigersinn über einen Winkel, der dem Winkelabstand zwischen zwei aufeinanderfolgenden Arme des Arm-Sterns 10 entspricht, so dass das Teil in die koaxiale Übereinstimmung mit der Bearbeitungsstation 13 gebracht wird. Sodann kehrt der Arm-Stern 10 in seine Ausgangslage zurück, indem er eine Drehbewegung im Gegenuhrzeigersinn über einen Winkel ausführt, der der Hälfte des Winkelabstandes zwischen zwei aufeinanderfolgenden Armen des Arm-Sterns 10 entspricht. - Dieser Ablauf wiederholt sich sooft als erforderlich, um das fertige Teil zur Entladestation 14 zu bringen, wo das Teil aus der Klaue 11IV des entsprechenden Arms des Arm-Sterns 10 befreit und auf einer Rutsche 16 wegtransportiert wird.

- Die Anzahl Arme des Arm-Sterns 10 (in der

Fig. 2 mit 11 bis 11IV angegeben) hängt von der Anzahl der längs des kreisförmigen Pfades vorgesehenen Bearbeitungsstationen ab, und ist immer gleich dieser Zahl minus Eins. - In dem in den

Figuren 1 und2 dargestellten Fall einer Realisierung der vorliegenden Erfindung, der als für viele Praxis-Anwendungen bevorzugter Fall betrachtet werden kann, sind sechs Bearbeitungsstationen 12, 13, 13', 13", 13"' und 14 vorgesehen, die unter einem Winkelabstand von 60° von einer Station zur anderen angeordnet sind. In diesem Fall hat der Arm-Stern 10 fünf Arme, zwischen zwei von welchen - jene, die mit der Lade- und Abtrenn-Station 12 und der Entladestation 14 zusammenwirken - der Winkelabstand 120° beträgt. - Die Anzahl der Arbeitsstationen, und damit die entsprechende Auslegung des Arm-Sterns 10, kann selbstverständlich innerhalb recht weiten Grenzen variieren, die hauptsächlich durch die Abmessungen der Trägerplatten 5 und 8 und die Abmessungen der zu produzierenden Teile diktiert werden, immer im Rahmen der vorliegenden Erfindung.

- Die beschriebene abwechselnde Drehbewegung des Arm-Sterns 10 (eine Art Pilgerschritt-Bewegung) kann auf verschiedene Arten verwirklicht werden, von denen die klassische Lösung mittels eines passend gesteuerten Schrittmotors bewerkstelligt wird, eine Technik, die jedem Fachmann auf dem Gebiet vertraut ist.

- In den

Figuren 1 und2 ist, lediglich im Sinne eines Beispiels, ein Antriebsmotor 17 für den Arm-Stern 10 dargestellt, der über ein Reduktionsgetriebe 18 und eine Nockenwelle 19 wirkt. Diese Anordnung ist jedoch nicht Teil der Erfindungsidee und bleibt der Kreativität des Konstrukteurs überlassen. - Die vorliegende Erfindung wurde hier auf der Basis einer vertikal arbeitenden Stanzpresse beschrieben, bei welcher der Oberteil 1 der Stanzvorrichtung in vertikaler Bewegung auf den Unterteil 2 abgesenkt wird. Dies ist eine bevorzugte Art der Realisierung des erfindungsgemässen Konzepts, da sie die Verwendung normaler Stanzpressen mit vertikaler Hubbewegung erlaubt. Zu unterstreichen ist hier jedoch, dass die vorliegende Erfindung auch unabhängig von der besonderen Anordnung der Ebene, in welcher der kreisförmige Pfad der Bearbeitungsstationen ausgelegt ist, angewendet werden kann, beispielsweise auf Stanzpressen bei welchen die Hubbewegung des Stanzens in horizontaler oder ähnlicher (geneigter) Richtung erfolgt.

- Schon vorgängig wurde festgehalten, dass die Zugriff-Art der Greiferklauen 11, 11', 11 ", 11 "', 11IV des Arm-Sterns 10 auf das Stanzteil je nach der Form des zu produzierenden Stanzteils verschieden sein kann. So sind beispielsweise gemäss einer bevorzugten Ausführungsform der vorliegenden Erfindung (nicht in den Figuren dargestellt) die Greiferklauen 11, .... 11IV mit Zangen ausgerüstet, welche as Stanzteil mechanisch erfassen, wobei gemäss einer weiteren bevorzugten Ausführungsform der vorliegenden Erfindung die Zangen pneumatisch oder hydraulisch betätigt werden können.

- Eine weitere bevorzugte Ausführungsform der vorliegenden Erfindung sieht sodann vor, dass die Greiferklauen 11, 11', 11 ", 11 "', 11IV für die metallischen Stanzteile mit Saugnäpfen ausgerüstet sind, die mittels pneumatischem Ansaugen zugreifen, oder mittels magnetischer Anziehungskraft.

- Alle diese speziellen Ausführungsformen der Greiferklauen 11, 11', 11 ", 11"', 11IV sowie weitere vorstellbare Lösungen stehen dem Fachmann auf dem Gebiet zur Verfügung, der sie entsprechend der vorgesehenen Verwendung der hier beschriebenen erfindungsgemässen Technologie auswählt.

- Die Vorteile der vorliegenden Erfindung wurden schon weiter oben als Zweck der Erfindung beschrieben, so dass sie hier keiner weiteren Erklärung bedürfen. Anpassungsfähigkeit des Arbeitsvorgangs, geringer Platzbedarf, geringerer Energiebedarf, kurze Stillstandszeiten zur Anpassung der konventionellen Stanzpresse, usw., sind alles Faktoren, die die Wirtschaftlichkeit der Produktion metallischer Stanzteile aus einem Blechband beeinflussen; Vorteile, die insbesondere dank der Anordnung erreicht werden, dass die Bearbeitungsstationen längs einem kreisförmigen Pfad angeordnet sind, anders als längs einem linearen Pfad gemäss dem bekannten Stand der Technik der Transfer-Stanztechnologie.

-

- 1

- Oberteil der Stanzpresse

- 2

- Unterteil der Stanzpresse

- 3

- Stempel

- 4

- Matrize

- 5

- Horizontale Platte des Oberteils 1

- 6

- Führung oder Säule

- 7

- Buchse

- 8

- Horizontale Platte des Unterteils 2

- 9

- Drehachse

- 10

- Arm-Stern

- 11, 11', 11 ", 11 "', 11IV

- Greiferklaue

- 12

- Lade- und Abtrennstation

- 13, 13', 13", 13"',

- Stanz- oder Ziehstation

- 14

- Entladestation

- 15

- Blechstreifen (Band)

- 16

- Transportrutsche

- 17

- Motor

- 18

- Untersetzungsgetriebe

- 19

- Nockenwelle

Claims (7)

- Stanzvorrichtung für eine Folgschnitt-Stanzpresse für die Herstellung von metallischen Stanzteilen aus einem Blechband (15), aus dem das Stanzteil in aufeinanderfolgenden Bearbeitungsschritten ausgebildet wird mittels Transfer von einer Bearbeitungsstation zur nächstfolgenden, und in welcher von der bekannten Transfer-Technologie Gebrauch gemacht wird, die vorsieht, dass das Stanzteil bei der ersten Bearbeitungsstation (12) vom Blechband (15) abgetrennt wird, die eine Station für Vorschub und Abtrennen, und/oder Abkanten, und/oder Ziehen ist,

dadurch gekennzeichnet, dass

die Bearbeitungsstationen der Stanzpresse (12, 13, 13', 13", 13"', 14) längs einem kreisförmigen Pfad angeordnet sind, der mit einer Vorschub- und Abtrenn-Station (12) beginnt und mit einer Entladestation (14) endet, und dass

der Transfer des Stanzteils von einer Bearbeitungsstation zur nächstfolgenden mittels eines Arm-Sterns (10) bewerkstelligt wird, der um eine Achse rotiert, die durch das Zentrum des kreisförmigen Pfades geht und senkrecht zur Ebene steht, die durch die Matrizen (4) der Bearbeitungsstationen (12, 13, 13', 13", 13"', 14) der Stanzpresse definiert ist, und der mit den Greifklauen (11, 11', 11 ", 11 "', 11IV) versehen ist, deren Anordnung so gewählt ist, dass während der Bearbeitung beim Stanzhub die einzelnen Greifklauen (11, 11', 11 ", 11 "', 11IV) im freien Platz zwischen zwei Bearbeitungsstationen (12, 13, 13', 13", 13"', 14) liegen, wobei der Arm-Stern (10) nach jeder Transferoperation mit dem Stanzteil von einer Bearbeitungsstation zur nächstfolgenden in seine Anfangslage zurückkehrt. - Stanzvorrichtung für eine Folgeschnitt-Stanzpresse gemäss dem Anspruch 1,

dadurch gekennzeichnet, dass

die Ebene, in der der kreisförmige Pfad der Bearbeitungsstationen (12, 13, 13', 13", 13"', 14) liegt, eine horizontale Ebene ist. - Stanzvorrichtung für eine Folgeschnitt-Stanzpresse gemäss dem Anspruch 1,

dadurch gekennzeichnet, dass

längs des kreisförmigen Pfades ausser der Vorschub- und Abtrennstation (12) und der Entladestation (14) vier Folgeschnitt-Stanzstationen (13, 13', 13", 13"') angeordnet sind, und dass der Arm-Stern (10) fünf Arme aufweist, wobei zwischen dem ersten und dem letzten Arm ein Winkelabstand von 120° vorliegt, während der Winkelabstand zwischen den übrigen Armen 60° beträgt. - Stanzvorrichtung für eine Folgeschnitt-Stanzpresse gemäss dem Anspruch 1,

dadurch gekennzeichnet, dass

die Greifklauen (11, 11', 11 ", 11"') mit Zangen versehen sind, die die in Bearbeitung stehenden Stanzteile mechanisch erfassen. - Stanzvorrichtung für eine Folgeschnitt-Stanzpresse gemäss dem Anspruch 3,

dadurch gekennzeichnet, dass

die Greifklauen (11, 11', 11 ", 11 "') pneumatisch oder hydraulisch betätigt werden. - Stanzvorrichtung für eine Folgeschnitt-Stanzpresse gemäss dem Anspruch 1,

dadurch gekennzeichnet, dass

die Greifklauen (11, 11', 11 ", 11 "') mit Saugnäpfen versehen sind, die die Stanzteile mit pneumatischer Saugwirkung erfassen. - Stanzvorrichtung für eine Folgeschnitt-Stanzpresse gemäss dem Anspruch 1,

dadurch gekennzeichnet, dass

die Greifklauen (11, 11', 11 ", 11 "') die Stanzteile mit magnetischer Anziehungskraft erfassen.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH00404/09A CH700631B1 (it) | 2009-03-18 | 2009-03-18 | Stampo per una pressa per stampaggio progressivo di particolari metallici. |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP2233221A2 true EP2233221A2 (de) | 2010-09-29 |

| EP2233221A3 EP2233221A3 (de) | 2011-04-06 |

Family

ID=42313854

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP10405048A Withdrawn EP2233221A3 (de) | 2009-03-18 | 2010-03-10 | Stanzvorrichtung für eine Folgeschnitt-Stanzmaschine von Metall-Stanzteilen |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP2233221A3 (de) |

| CH (1) | CH700631B1 (de) |

Cited By (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2524742A3 (de) * | 2011-05-19 | 2013-09-04 | MBB Fertigungstechnik GmbH | Getaktetes Presswerk |

| CN104070098A (zh) * | 2014-06-12 | 2014-10-01 | 宁波新冠联机电有限公司 | 一种多工位冲压装置 |

| EP2842654A1 (de) * | 2013-08-26 | 2015-03-04 | Feintool International Holding AG | Vorrichtung und Verfahren zum Transfer von Werkstücken in und aus einem Werkzeug |

| CN104607535A (zh) * | 2015-01-20 | 2015-05-13 | 无锡铸华机械科技有限公司 | 一种汽车玻璃导轨自动化冲切专机 |

| CN105033011A (zh) * | 2015-08-05 | 2015-11-11 | 余姚市新新塑胶制品有限公司 | 用于给阀座冲r的设备 |

| CN106984727A (zh) * | 2017-05-20 | 2017-07-28 | 中山鑫辉精密技术股份有限公司 | 一种立式多工位加工平台以及使用该平台的加工设备 |

| CN107262608A (zh) * | 2017-08-15 | 2017-10-20 | 聊城市博源节能科技有限公司 | 汽车冲压件的冲压装置 |

| CH712403A1 (de) * | 2016-04-28 | 2017-10-31 | Hatebur Umformmaschinen Ag | Transportverfahren zum Umsetzen von Werkstücken zwischen mehreren aufeinanderfolgenden Stufen einer Bearbeitungseinrichtung. |

| FR3070883A1 (fr) * | 2017-09-13 | 2019-03-15 | Psa Automobiles Sa | Installation d’emboutissage pour transformation de pieces sur des postes successifs |

| CN110328531A (zh) * | 2019-07-18 | 2019-10-15 | 宁波市姚江机床制造有限公司 | 一种智能埋线机 |

| CN110918855A (zh) * | 2019-11-28 | 2020-03-27 | 佛山市兴源标准件有限公司 | 一种螺钉打头机系统 |

| CN110918720A (zh) * | 2019-12-04 | 2020-03-27 | 淮北万里龙波电气有限公司 | 一种开关柜内部金属安装条冲压成型设备 |

| US10737313B2 (en) | 2016-04-28 | 2020-08-11 | Hatebur Umformmaschinen Ag | Transport apparatus for transferring workpieces in a processing device |

| CN113351757A (zh) * | 2021-07-15 | 2021-09-07 | 无锡雄伟精工科技有限公司 | 一种金属板材加工用冲压模具 |

| CN114101457A (zh) * | 2021-11-28 | 2022-03-01 | 海安金锻工业有限公司 | 一种冲压成型生产线 |

| CN114210801A (zh) * | 2021-12-17 | 2022-03-22 | 广东盈峰材料技术股份有限公司 | 一种半自动冲压设备 |

| CN114378626A (zh) * | 2022-03-04 | 2022-04-22 | 连云港久鑫电子有限公司 | 一种智能电子配件加工用自动上下料装置 |

| CN114472711A (zh) * | 2021-12-29 | 2022-05-13 | 浙江博秦精密工业有限公司 | 一种笔记本电脑壳体冲压用连续模具及冲压方法 |

| CN115338602A (zh) * | 2022-08-25 | 2022-11-15 | 汇昊工业制造(大连)有限公司 | 太阳能光板安装座加工方法 |

| CN115415428A (zh) * | 2022-08-17 | 2022-12-02 | 互赢科技(东莞)有限公司 | 圆柱动力电池钢壳封口机 |

| CN118268445A (zh) * | 2024-06-03 | 2024-07-02 | 杭州米格电机有限公司 | 一种电机转子冲片冲压成型装置 |

| CN120862807A (zh) * | 2025-09-26 | 2025-10-31 | 泉州利泰包袋有限公司 | 一种包袋生产用装置 |

| CN120903245A (zh) * | 2025-10-11 | 2025-11-07 | 万向钱潮股份公司 | 一种物料加工转移方法及转移系统 |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112893631A (zh) * | 2021-03-16 | 2021-06-04 | 北京亿华通科技股份有限公司 | 级进冲压模具和用于加工燃料电池双极板的冲压加工方法 |

| CN114029391A (zh) * | 2021-08-11 | 2022-02-11 | 滁州市朝友精密制造有限公司 | 一种电气柜钣金冲压加工设备 |

| CN115447864B (zh) * | 2022-09-13 | 2025-12-23 | 浙江海晨机械有限公司 | 一种装盒生产线 |

| CN116652019B (zh) * | 2023-07-28 | 2023-11-03 | 汉狮光动科技(广东)有限公司 | 一种用于百叶窗户加工用的百叶叶片穿孔设备及其方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4022560A1 (de) | 1990-07-16 | 1992-01-23 | Manfred Wanzke | Multistationsbearbeitungsgeraet mit transfereinrichtung |

| EP0778094A1 (de) | 1995-12-07 | 1997-06-11 | SCHULER PRESSEN GmbH & Co. | Transfereinrichtung für Mehrstationenpressen |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB688046A (en) * | 1949-04-26 | 1953-02-25 | Ideal Capsules Ltd | A machine for making pleated metal foil capsules |

| GB774562A (en) * | 1954-09-11 | 1957-05-08 | Meccaniche Benelli Gavazzi Soc | Improvements in machines for the die-forming of metallic sheet elements |

| GB955339A (en) * | 1960-08-22 | 1964-04-15 | Joseph Rhodes & Sons Ltd | Improvements in or relating to multi-stage press feeding and feed means |

| US4287748A (en) * | 1979-09-28 | 1981-09-08 | Stewart Stamping Corp. | Rotary transfer press apparatus |

| WO1986006306A1 (fr) * | 1985-04-26 | 1986-11-06 | Styner & Bienz Ag | Installation de transfert |

| ES2245613B1 (es) * | 2005-04-18 | 2007-02-16 | Tecnologies Aplicades A Muntatges Electro-Mecanica, S.L.L. | Disposicion de robots y dispositivo que comprende la misma. |

-

2009

- 2009-03-18 CH CH00404/09A patent/CH700631B1/it not_active IP Right Cessation

-

2010

- 2010-03-10 EP EP10405048A patent/EP2233221A3/de not_active Withdrawn

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4022560A1 (de) | 1990-07-16 | 1992-01-23 | Manfred Wanzke | Multistationsbearbeitungsgeraet mit transfereinrichtung |

| EP0778094A1 (de) | 1995-12-07 | 1997-06-11 | SCHULER PRESSEN GmbH & Co. | Transfereinrichtung für Mehrstationenpressen |

Cited By (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP2524742A3 (de) * | 2011-05-19 | 2013-09-04 | MBB Fertigungstechnik GmbH | Getaktetes Presswerk |

| CN104668382B (zh) * | 2013-08-26 | 2018-09-28 | 法因图尔国际控股股份公司 | 将工件输送到模具中和从模具输出工件的装置和方法 |

| EP2842654A1 (de) * | 2013-08-26 | 2015-03-04 | Feintool International Holding AG | Vorrichtung und Verfahren zum Transfer von Werkstücken in und aus einem Werkzeug |

| CN104668382A (zh) * | 2013-08-26 | 2015-06-03 | 法因图尔国际控股股份公司 | 将工件输送到模具中和从模具输出工件的装置和方法 |

| CN104070098A (zh) * | 2014-06-12 | 2014-10-01 | 宁波新冠联机电有限公司 | 一种多工位冲压装置 |

| CN104607535A (zh) * | 2015-01-20 | 2015-05-13 | 无锡铸华机械科技有限公司 | 一种汽车玻璃导轨自动化冲切专机 |

| CN104607535B (zh) * | 2015-01-20 | 2016-08-17 | 无锡铸华机械科技有限公司 | 一种汽车玻璃导轨自动化冲切专机 |

| CN105033011A (zh) * | 2015-08-05 | 2015-11-11 | 余姚市新新塑胶制品有限公司 | 用于给阀座冲r的设备 |

| WO2017186675A1 (de) | 2016-04-28 | 2017-11-02 | Hatebur Umformmaschinen Ag | Transportverfahren zum umsetzen von werkstücken |

| CH712403A1 (de) * | 2016-04-28 | 2017-10-31 | Hatebur Umformmaschinen Ag | Transportverfahren zum Umsetzen von Werkstücken zwischen mehreren aufeinanderfolgenden Stufen einer Bearbeitungseinrichtung. |

| US10537932B2 (en) | 2016-04-28 | 2020-01-21 | Hatebur Umformmaschinen Ag | Transport method for transferring workpieces |

| US10737313B2 (en) | 2016-04-28 | 2020-08-11 | Hatebur Umformmaschinen Ag | Transport apparatus for transferring workpieces in a processing device |

| CN106984727A (zh) * | 2017-05-20 | 2017-07-28 | 中山鑫辉精密技术股份有限公司 | 一种立式多工位加工平台以及使用该平台的加工设备 |

| CN107262608B (zh) * | 2017-08-15 | 2023-10-10 | 聊城市博源节能科技有限公司 | 汽车冲压件的冲压装置 |

| CN107262608A (zh) * | 2017-08-15 | 2017-10-20 | 聊城市博源节能科技有限公司 | 汽车冲压件的冲压装置 |

| FR3070883A1 (fr) * | 2017-09-13 | 2019-03-15 | Psa Automobiles Sa | Installation d’emboutissage pour transformation de pieces sur des postes successifs |

| CN110328531A (zh) * | 2019-07-18 | 2019-10-15 | 宁波市姚江机床制造有限公司 | 一种智能埋线机 |

| CN110328531B (zh) * | 2019-07-18 | 2024-05-24 | 宁波市姚江机床制造有限公司 | 一种智能埋线机 |

| CN110918855A (zh) * | 2019-11-28 | 2020-03-27 | 佛山市兴源标准件有限公司 | 一种螺钉打头机系统 |

| CN110918855B (zh) * | 2019-11-28 | 2021-05-07 | 佛山市兴源标准件有限公司 | 一种螺钉打头机系统 |

| CN110918720A (zh) * | 2019-12-04 | 2020-03-27 | 淮北万里龙波电气有限公司 | 一种开关柜内部金属安装条冲压成型设备 |

| CN110918720B (zh) * | 2019-12-04 | 2021-03-16 | 淮北万里龙波电气有限公司 | 一种开关柜内部金属安装条冲压成型设备 |

| CN113351757A (zh) * | 2021-07-15 | 2021-09-07 | 无锡雄伟精工科技有限公司 | 一种金属板材加工用冲压模具 |

| CN114101457A (zh) * | 2021-11-28 | 2022-03-01 | 海安金锻工业有限公司 | 一种冲压成型生产线 |

| CN114210801A (zh) * | 2021-12-17 | 2022-03-22 | 广东盈峰材料技术股份有限公司 | 一种半自动冲压设备 |

| CN114472711A (zh) * | 2021-12-29 | 2022-05-13 | 浙江博秦精密工业有限公司 | 一种笔记本电脑壳体冲压用连续模具及冲压方法 |

| CN114472711B (zh) * | 2021-12-29 | 2023-09-05 | 浙江博秦精密工业有限公司 | 一种笔记本电脑壳体冲压用连续模具及冲压方法 |

| CN114378626A (zh) * | 2022-03-04 | 2022-04-22 | 连云港久鑫电子有限公司 | 一种智能电子配件加工用自动上下料装置 |

| CN115415428A (zh) * | 2022-08-17 | 2022-12-02 | 互赢科技(东莞)有限公司 | 圆柱动力电池钢壳封口机 |

| CN115338602A (zh) * | 2022-08-25 | 2022-11-15 | 汇昊工业制造(大连)有限公司 | 太阳能光板安装座加工方法 |

| CN118268445A (zh) * | 2024-06-03 | 2024-07-02 | 杭州米格电机有限公司 | 一种电机转子冲片冲压成型装置 |

| CN120862807A (zh) * | 2025-09-26 | 2025-10-31 | 泉州利泰包袋有限公司 | 一种包袋生产用装置 |

| CN120903245A (zh) * | 2025-10-11 | 2025-11-07 | 万向钱潮股份公司 | 一种物料加工转移方法及转移系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| CH700631B1 (it) | 2014-06-13 |

| CH700631A2 (it) | 2010-09-30 |

| EP2233221A3 (de) | 2011-04-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2233221A2 (de) | Stanzvorrichtung für eine Folgeschnitt-Stanzmaschine von Metall-Stanzteilen | |

| EP2036629B1 (de) | Verfahren und Vorrichtung zum Feinschneidern und Umformen eines Werkstücks | |

| DE69204636T2 (de) | Tranferpresse mit quertrager. | |

| DE69501185T2 (de) | Ausbrechvorrichtung in einer Schneidevorrichtung | |

| EP3074152B1 (de) | Werkzeugrüstsystem für biegepresse | |

| WO1997046339A1 (de) | Bearbeitungsmaschine für plattenförmige werkstücke, insbesondere zur erzeugung von gebogenen rändern an blechteilen | |

| EP0538570A1 (de) | Vorrichtung zum Herstellen einer Verpackung | |

| DE102007015046B3 (de) | Stanzvorrichtung und Stanzverfahren | |

| EP3448597B1 (de) | Transportverfahren zum umsetzen von werkstücken | |

| DE2718007A1 (de) | Vorrichtung zur herstellung einer spule aus einem metallband | |

| EP3448596A1 (de) | Transportvorrichtung mit greifzangen | |

| EP2184116A1 (de) | Verfahren zum Ausschleusen von Blechteilen aus Stanzmaschinen | |

| EP2570371A1 (de) | Verfahren und Vorrichtung zum Teilen von grossen Tafeln | |

| DE69621886T2 (de) | Vorrichtung und verfahren zum herstellen von werkstücken | |

| DE102016102940B4 (de) | Verfahren und Bearbeitungseinrichtung zum Bearbeiten, insbesondere zum Umformen von länglichen Materialabschnitten, und Spanneinheit zur Durchführung des Verfahrens | |

| DE3137811A1 (de) | Klemmvorrichtung | |

| DE2029896C3 (de) | Vorrichtung zum Biegen eines Metallstreifens um einen Dorn, insbesondere beim Herstellen von Spreizhülsen | |

| EP0125540B1 (de) | Vorrichtung zum Herstellen von in der Mantelfläche gelochten Rohren | |

| EP1657008A1 (de) | Vorrichtung zum Zuführen eines bandförmigen Halbzeugmaterials zu einer Presse | |

| DE2152784A1 (de) | Vorrichtung und Verfahren zum Einsetzen von Einpreßmuttern in ein Werkstück | |

| DE60105348T2 (de) | Vorrichtung zum Transport von Teilen unter einer Tiefziehpresse und/oder Stanzpresse | |

| WO2021228326A1 (de) | Transfersystem für pressen und pressenanordnung | |

| DE1802629C3 (de) | Vorrichtung zum Überführen von Werkstücken zwischen aufeinanderfolgenden Bearbeitungsstationen an Pressen und dergleichen Werkzeugmaschinen | |

| EP4284574B1 (de) | Vorrichtung zur herstellung von aufreissdeckeln | |

| EP1935527B1 (de) | Verfahren und System zum Herstellen von Umformteilen geometrisch beliebiger Form aus Band- oder Streifenmaterial |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA ME RS |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO SE SI SK SM TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA ME RS |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: B23Q 7/02 20060101ALI20110228BHEP Ipc: B21D 43/14 20060101ALI20110228BHEP Ipc: B21D 24/00 20060101ALI20110228BHEP Ipc: B21D 43/05 20060101ALI20110228BHEP Ipc: B21D 28/36 20060101ALI20110228BHEP Ipc: B21D 28/26 20060101AFI20100715BHEP |

|

| 17P | Request for examination filed |

Effective date: 20111004 |

|

| 17Q | First examination report despatched |

Effective date: 20111229 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20121001 |