EP1918641A2 - Brennervorrichtung und Verfahren zum Einblasen eines Brennstoff-Oxidator-Gemischs in einen Brennraum - Google Patents

Brennervorrichtung und Verfahren zum Einblasen eines Brennstoff-Oxidator-Gemischs in einen Brennraum Download PDFInfo

- Publication number

- EP1918641A2 EP1918641A2 EP07119000A EP07119000A EP1918641A2 EP 1918641 A2 EP1918641 A2 EP 1918641A2 EP 07119000 A EP07119000 A EP 07119000A EP 07119000 A EP07119000 A EP 07119000A EP 1918641 A2 EP1918641 A2 EP 1918641A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- fuel

- nozzle

- combustion chamber

- burner device

- nozzles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/46—Details

- F23D14/62—Mixing devices; Mixing tubes

- F23D14/64—Mixing devices; Mixing tubes with injectors

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C5/00—Disposition of burners with respect to the combustion chamber or to one another; Mounting of burners in combustion apparatus

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C5/00—Disposition of burners with respect to the combustion chamber or to one another; Mounting of burners in combustion apparatus

- F23C5/02—Structural details of mounting

- F23C5/06—Provision for adjustment of burner position during operation

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23C—METHODS OR APPARATUS FOR COMBUSTION USING FLUID FUEL OR SOLID FUEL SUSPENDED IN A CARRIER GAS OR AIR

- F23C9/00—Combustion apparatus characterised by arrangements for returning combustion products or flue gases to the combustion chamber

- F23C9/006—Combustion apparatus characterised by arrangements for returning combustion products or flue gases to the combustion chamber the recirculation taking place in the combustion chamber

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23D—BURNERS

- F23D14/00—Burners for combustion of a gas, e.g. of a gas stored under pressure as a liquid

- F23D14/46—Details

- F23D14/48—Nozzles

- F23D14/58—Nozzles characterised by the shape or arrangement of the outlet or outlets from the nozzle, e.g. of annular configuration

- F23D14/583—Nozzles characterised by the shape or arrangement of the outlet or outlets from the nozzle, e.g. of annular configuration of elongated shape, e.g. slits

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23N—REGULATING OR CONTROLLING COMBUSTION

- F23N1/00—Regulating fuel supply

- F23N1/02—Regulating fuel supply conjointly with air supply

- F23N1/022—Regulating fuel supply conjointly with air supply using electronic means

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23N—REGULATING OR CONTROLLING COMBUSTION

- F23N2237/00—Controlling

- F23N2237/02—Controlling two or more burners

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F23—COMBUSTION APPARATUS; COMBUSTION PROCESSES

- F23R—GENERATING COMBUSTION PRODUCTS OF HIGH PRESSURE OR HIGH VELOCITY, e.g. GAS-TURBINE COMBUSTION CHAMBERS

- F23R2900/00—Special features of, or arrangements for continuous combustion chambers; Combustion processes therefor

- F23R2900/03282—High speed injection of air and/or fuel inducing internal recirculation

Definitions

- the invention relates to a burner device comprising a combustion chamber with a combustion chamber and a blowing device for injecting a fuel-oxidizer mixture into the combustion chamber, wherein the injection device has a plurality of nozzles arranged on a circular line.

- the invention further relates to a method for injecting a fuel-oxidizer mixture into a combustion chamber.

- a combustion system that includes a combustion chamber and a manifold that carries at least one inlet for fuel. Fuel is directed into the combustion chamber from a first end toward a second end via the manifold.

- a combustion chamber for liquid fuels and gas fuels which has a substantially cylindrical wall and arranged on the end face cover plate.

- the cover plate has a centrally located fuel supply nozzle and a plurality of gaseous media supply ports which are inclined at an angle in the tangential direction to the combustion chamber central axis.

- From the DE 1 800 612 is a combustion chamber with openings known which serve to add cooling air to hot combustion gases.

- the inlet openings for the cooling air have slit-shaped cross sections.

- a premix burner for combustion of a low calorific fuel gas which has a along a burner axis extending premix air duct, via the combustion air can be supplied.

- From the EP 0 856 128 B1 is a gas appliance for achieving a heat transfer to a fluid with at least one gas burner with premix.

- the invention has for its object to provide a burner device of the type mentioned, in which one obtains a good gas mixing in the combustion chamber, even when increasing the power density.

- the nozzles each have a nozzle space that fuel nozzles or fuel tubes for coupling fuel into the nozzle chambers open, that via a supply oxidizer in the nozzle chambers for mixture production can be coupled, and that nozzle openings of Nozzles are formed in the combustion chamber as slots.

- the gas flow rate through the nozzles can be increased.

- this leads to higher pressure losses and thus to a direct reduction of the efficiency.

- the diameter of the nozzle openings can be increased. By increasing the diameter of the nozzle openings but the gas mixing is deteriorated in the combustion chamber, because the gas jet is thicker.

- the fuel / oxidizer mixture in the combustion chamber can be blown in as a ribbon jet at the respective nozzles.

- a ribbon jet has a larger surface area compared to a round diameter jet with the same cross section.

- the interference in the recirculated exhaust gas is improved. This in turn results in smaller lambda gradients in the combustion chamber and the emission of NOx and CO can be reduced compared to nozzles with round nozzle openings.

- the solution according to the invention makes it possible to achieve improved gas mixing even when the power density is increased.

- Fuel nozzles or fuel tubes are provided for injecting fuel into the nozzles. It can thereby produce a fuel-oxidizer mixture, which is injected through the nozzles in the combustion chamber. This fuel-oxidizer mixture is generated in a nozzle space of the nozzles.

- the premix further reduces NOx and CO emissions (compared to the lack of premix), since the ⁇ gradient is reduced.

- the ratio of hole circumference to hole area is greater than in the case of a circular hole with the same hole circumference or the same hole area.

- the gas mixing can be improved with respect to the same hole area.

- the nozzle openings can be formed with a smaller area and thus space-saving.

- the ratio is greater by at least a factor of 1.2, preferably by a factor of 1.4 and in one embodiment by a factor of 1.5. This makes it possible to achieve effective mixing relative to the same cross-sectional area in comparison to round nozzle openings.

- the length of the nozzle opening is at least 1.5 times larger than the largest width in order to achieve a large hole circumference.

- a large hole perimeter causes a large cross-sectional perimeter in an injected fuel-oxidizer jet.

- the nozzle openings are aligned with their center line radially or at an angle less than 30 ° to the radial direction. As a result, it has received an optimized interference in the recirculated exhaust gas.

- the center line lies between the longer sides of the nozzle opening.

- the rotational orientation is adjustable to an axis of a nozzle opening parallel to the combustion chamber axis at least in an angular range. As a result, this rotational position can be varied in order to obtain mixing ratios and combustion ratios optimized in the combustion chamber at a burner device.

- a nozzle opening is slit-shaped to create a ribbon jet on the injected fuel-oxidizer mixture.

- a nozzle opening is triangular in shape.

- a nozzle opening has one or more curved boundary lines.

- the boundary lines can be curved one or more times.

- combustion chamber is rotationally symmetrical. As a result, mixing ratios and combustion conditions in the combustion chamber with a high degree of symmetry can be achieved. This in turn leads to improved mixing of recirculated exhaust gas and injected fuel-oxidizer mixture.

- the combustion chamber has an outlet region which has a narrowing inner cross-section. Through this outlet area, an exhaust gas recirculation can be achieved, through which in turn injected fuel-oxidizer mixture can be mixed into hot recirculated exhaust gas.

- the burner device is designed so that an exhaust gas recirculation can form in the combustion chamber. This gives homogeneous mixing and combustion conditions in the combustion chamber while avoiding hot spots.

- the hole area of a slot is greater than or equal to a surface of an outlet opening of a fuel nozzle or fuel tube in a nozzle chamber. This prevents the creation of a back pressure. It is thus possible to effectively produce a premix of fuel and oxidizer in the nozzle chamber and this mixture can be coupled into the combustion chamber.

- a switching device by which one or more nozzles are active or inactive with respect to the blowing of fuel-oxidizer mixture into the combustion chamber through the respective nozzle switchable.

- the switching device can be adjusted for example by means of a valve, whether by a correspondingly driven nozzle Fuel-oxidizer mixture is blown or not.

- the exit velocity of the mixture from an active nozzle into the combustion chamber can be maintained at reduced mass flow, that is, the momentum of the fuel-oxidizer mixture entering the combustion chamber need not be modified with a power variation.

- a plurality of nozzles are arranged one behind the other in the radial direction on the circular line.

- At a nozzle place on the circular line then sit at least two nozzles with corresponding nozzle openings in oblong shape.

- a plurality of nozzle openings are provided. These can be formed with a shorter length than if only one nozzle is present at a nozzle location.

- a nozzle at a nozzle place is effectively divided into several nozzles.

- the invention is further based on the object to provide a method of the type mentioned, with which a good gas mixing in the combustion chamber can be achieved even when increasing the power density.

- the method according to the invention has the advantages already explained in connection with the burner device according to the invention.

- the fuel-oxidizer mixture is blown into the combustion chamber at a higher speed than the turbulent flame speed in the combustion chamber. As a result, a backlash in the nozzle chamber is avoided.

- the inactivated nozzles are selected so that they are distributed symmetrically on the circular line. As a result, symmetrical conditions are obtained even with a reduction of the mass flow.

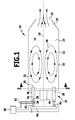

- FIG. 1 An exemplary embodiment of a burner device according to the invention, which is shown in FIG. 1 and designated therein by 10, comprises a combustion chamber 12 with a combustion chamber 14.

- the combustion chamber 14 is designed rotationally symmetrically about an axis 16.

- the combustion chamber 14 comprises a combustion region 18, which is substantially cylindrical, and an outlet region 20 with an outlet opening 22.

- the outlet region 20 narrows toward the outlet opening 22.

- the outlet region 20 is frustoconical.

- a blowing device 24 is arranged, via which a fuel-oxidizer mixture can be blown into the combustion chamber 14.

- a fuel-oxidizer mixture can be blown into the combustion chamber 14.

- a gaseous fuel is used.

- the oxidizer is in particular atmospheric oxygen.

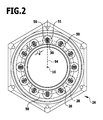

- the injection device 24 comprises a plurality of nozzles 26, which are arranged on a circular line 28 (FIG. 2).

- the nozzles 26 are located on the circular line 28.

- the nozzles 26 have nozzle openings 30, which open into the combustion chamber 14.

- the nozzle openings 30 are in the vicinity of a combustion chamber wall 32, which limits the combustion region 18 of the combustion chamber 14 and are spaced from this combustion chamber wall 32.

- nozzles 26 are aligned substantially parallel to the axis 16, so that the fuel-oxidizer mixture is inflatable with an inflow main direction into the combustion chamber 14, which is substantially parallel to the axis 16. Accordingly, nozzle axes 34 are aligned parallel to the axis 16.

- Such a fuel nozzle or such a fuel tube 36 has an outlet opening 38, which opens into a nozzle chamber 40 of the nozzle 26 or so outside the Nozzle space 40 is positioned so that fuel exiting the respective outlet openings 38 completely enters the respective nozzle space 40.

- the diameter of the outlet openings 38 is correspondingly smaller than the diameter of the nozzle chamber 40.

- oxidizer and in particular air can be coupled via a feed device 42.

- the fuel nozzles 36 fuel via a feed device 44 can be fed.

- twelve nozzles 26 are arranged on the circular line 28.

- the diameter of the nozzles 26 on the nozzle chamber 40 is 4.5 mm.

- the diameter of the outlet openings 38 of the fuel nozzles 36 is 1 mm.

- the outlet opening 38 of the fuel nozzles 36 is in particular circular.

- an ignition device 46 is arranged to ignite the fuel-oxidizer mixture in the combustion chamber 14 can.

- the burner device 10 is designed such that exhaust gas can recirculate in the combustion chamber 14.

- the exhaust gas recirculation is indicated in Figure 1 by the reference numeral 48. Due to the exhaust gas recirculation, a temperature profile with a good degree of homogeneity can be achieved in the combustion chamber 14, so that hot spots ("hot spots") are avoided. This results in lower levels of NOx and CO in the exhaust gas.

- the speed of fuel in the fuel nozzles 36 is greater than the turbulent flame speed in the combustion chamber 14 in order to prevent a flashback of the flame in the injection device 24.

- the fuel-oxidizer mixture throughput may be increased by the injector 24.

- the cross-sectional areas of the nozzle openings 30 of the nozzles 26 can be increased. Due to the consequent thicker gas jet, which is coupled into the combustion chamber 14, the mixing with recirculated exhaust gas in the combustion chamber 14 is deteriorated.

- the nozzle openings 30 are formed as elongated holes 50.

- the ratio of hole circumference to the hole area at the nozzle openings 30 is greater than in the case of a circular opening with the same hole area and in particular by a factor of at least 1.2. It may be advantageous if this factor is at least 1.4 or even at least 1.5.

- the elongated holes have a length L which is greater than the largest width B.

- this length L is at least 1.5 times greater than the width B.

- the slots 50 for the nozzle openings 30 are aligned with a center line 51 parallel to the radial direction 54 or are at a small acute angle to the radial direction 54. In particular, this small acute angle is less than 30 °.

- the nozzles 26 or corresponding parts of the nozzles 26 which carry the nozzle opening 30, on a holder 58 can be screwed. By screwing the position of the axis of rotation 56 and thus the orientation with respect to the radial direction 54 is determined.

- the fuel-oxidizer mixture in "thin bands" in the combustion chamber 14 can blow.

- a high ratio for the cross-sectional circumference of a blown-in jet is obtained in comparison with its cross-sectional area (in particular with respect to a circular nozzle opening).

- the interference in the recirculated hot exhaust gas is improved and the interference is also faster. This in turn leads to smaller lambda gradients and the emission of NOx and CO is reduced in comparison to round nozzle openings with the same hole area.

- the slots 50 may be slit-shaped, as indicated in Figure 3 by the reference numeral 60. In the slot 60 parallel boundary lines are provided.

- elongated holes have curved boundary lines, such as the elongated holes 62, 64 and 66 according to FIG. 3.

- the oblong holes may, as mentioned above, be aligned in the radial direction 54 or rotated relative thereto.

- the elongated holes 62 and 64 according to FIG. 3 have simply curved boundary lines.

- the slot 66 has multiple curved boundary lines.

- a slot such as the elongated hole 68 in accordance with FIG. 3 is triangular in shape.

- nozzles 70, 72 it is also possible for a plurality of nozzles 70, 72 to be arranged on the circular line 28 on a corresponding circular sector.

- the nozzles 70, 72 are in particular radially to each other. They have corresponding nozzle openings 74, 76, which are slot openings.

- the nozzle openings 74 and 76 lie in the radial direction 54 one behind the other and are aligned with each other.

- a nozzle orifice of great length is subdivided into a plurality of nozzle orifices 74, 76. This allows separate fuel-oxidant jets at the nozzles 70, 72 to be coupled into the combustion chamber 14 with an increased surface area as the distance between the nozzle orifices 74, 76 is selected accordingly.

- the burner apparatus 10 includes a switching device 80. This acts on the oxidizer feeder 42 the respective nozzle chambers 40. Through these, the oxidizer supply for each nozzle or for selected nozzles 26 can be interrupted. For this purpose, in particular the corresponding nozzles switching valves 82 are assigned.

- the switching device 80 controls switching valves 84 which are seated on the fuel tube 36 or seated on fuel tubes 36 of selected nozzles 26. It is the supply of fuel in the nozzle chamber 40 of a respective nozzle 26 interruptible.

- both an oxidant supply interrupting switching valve 82 and a fuel supply cutoff switching valve 84 are provided; the control of the corresponding switching valves 82 and 84 is synchronized by the switching device 80.

- a selected nozzle 26 is inactivated; the corresponding nozzle 26 is provided by closing the switching valves 82 and 84, no oxidizer and no fuel and through this nozzle 26 can then no more fuel-oxidizer mixture flow into the combustion chamber 14.

- the mass flow of fuel-oxidizer mixture into the combustion chamber 14 can be reduced by one or more nozzles 26 are inactivated. This may be required, for example, in a power variation.

- the mass flow can be reduced thereby, without that at the nozzle (s), over which still fuel-oxidizer mixture is injected, a regulation or readjustment of the ratio of Fuel to oxidizer is necessary. Further, no reduction in the discharge velocity occurs at the nozzles to be injected, that is, the discharge pulse is not changed.

- the switching device 80 controls the nozzles 26 symmetrically on the circular line, so that, for example, every second, every third or every fourth etc. nozzle 26 is inactivated depending on the mass flow to be set.

- the surface of the jet, which is coupled into the combustion chamber 14, can be increased in comparison with circular nozzle openings with the same jet area.

- a band stream is provided by means of which better mixing into recirculated exhaust gas is achieved.

- the method according to the invention works as follows:

- nozzle chambers 40 of the nozzles 26 fuel and oxidizer are premixed. Via the feed device 42 oxidizer is coupled into the respective nozzle chambers 40 and fuel is coupled via the fuel tube 36. This mixture is then blown into the combustion chamber 14 via the respective slot nozzle openings 50.

- the injection rate is set so that it is higher than the turbulent flame velocity in the combustion chamber 14. This makes it possible to avoid a flashback in the nozzle chambers 40.

- the nozzle openings 30 of the nozzles 26 are arranged on the circular line 28.

- the opening area of the outlet openings 38 into the nozzle spaces 40 is smaller than the respective area of the slot nozzle openings 50 in order to avoid a back pressure.

- one or more nozzles 26 can be inactivated, that is, via the corresponding switching valves 82 or 84, the Oxidatorzu Adjust and fuel supply is interrupted in the corresponding nozzle chamber 40.

- the mass flow of fuel-oxidizer mixture, which is blown into the combustion chamber 14 reduce, wherein no reduction of the exit velocity and thus the exit pulse of the fuel-oxidizer mixture takes place at the nozzle 26, which is still blown.

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Combustion Of Fluid Fuel (AREA)

Abstract

Description

- Die Erfindung betrifft eine Brennervorrichtung, umfassend eine Brennkammer mit einem Brennraum und eine Einblaseinrichtung zum Einblasen eines Brennstoff-Oxidator-Gemischs in den Brennraum, wobei die Einblaseinrichtung eine Mehrzahl von an einer Kreislinie angeordneten Düsen aufweist.

- Die Erfindung betrifft ferner ein Verfahren zum Einblasen eines Brennstoff-Oxidator-Gemischs in einen Brennraum.

- Durch eine solche Brennervorrichtung lässt sich in dem Brennraum eine Rezirkulation von Abgas erreichen. Das Brennstoff-Oxidator-Gemisch, welches über entsprechende Düsenstrahle in den Brennraum eingeblasen wird, kann sich mit dem rezirkulierenden Abgas vermischen. Dadurch erhält man homogene Verbrennungsverhältnisse in dem Brennraum, die dem Entstehen von heißen Stellen entgegenwirken. Dadurch wiederum erhält man gute Abgaswerte bezüglich CO und NOx.

- Aus der

US 2006/0029894 A1 ist ein Verbrennungssystem bekannt, welches eine Brennkammer umfasst und einen Verteiler, welcher mindestens einen Einlass für Brennstoff trägt. Über den Verteiler ist Brennstoff in die Brennkammer von einem ersten Ende in Richtung eines zweiten Endes richtbar. - Aus der

US 3,834,627 ist ein Brennstoffinjektor bekannt, welcher einen Brennstoffverteiler aufweist. - Aus der

DE 25 28 671 A1 ist eine Brennkammer für Flüssigtreibstoffe und Gastreibstoffe bekannt, welche eine im Wesentlichen zylindrische Wandung und eine an der Stirnseite angeordnete Deckplatte aufweist. Die Deckplatte hat eine zentral angeordnete Brennstoffzuführdüse und mehrere Zuführöffnungen für gasförmige Medien, welche um einen Winkel in tangentialer Richtung zur Brennkammermittelachse geneigt angeordnet sind. - Aus der

DE 1 800 612 ist eine Brennkammer mit Öffnungen bekannt, welche zur Beimengung von Kühlluft zu heißen Verbrennungsgasen dienen. Die Eintrittsöffnungen für die Kühlluft haben schlitzförmige Querschnitte. - Aus der

WO 2005/080878 A1 ist ein Vormischbrenner zur Verbrennung eines niederkalorischen Brenngases bekannt, welcher einen sich entlang einer Brennerachse erstreckenden Vormisch-Luftkanal aufweist, über den Verbrennungsluft zuführbar ist. - Aus der

US 3,043,577 ist eine Lanze mit Führungen zur Gasmischung bekannt. - Aus der

EP 0 856 128 B1 ist ein Gasgerät zum Erreichen eines Wärmeübergangs auf ein Fluid mit mindestens einem Gasbrenner mit Vormischung bekannt. - Der Erfindung liegt die Aufgabe zugrunde, eine Brennervorrichtung der eingangs genannten Art bereitzustellen, bei welcher man eine gute Gasdurchmischung im Brennraum auch bei Erhöhung der Leistungsdichte erhält.

- Diese Aufgabe wird bei der eingangs genannten Brennervorrichtung erfindungsgemäß dadurch gelöst, dass die Düsen jeweils einen Düsenraum aufweisen, dass Brennstoffdüsen oder Brennstoffröhren zum Einkoppeln von Brennstoff in die Düsenräume münden, dass über eine Zuführungseinrichtung Oxidator in die Düsenräume zur Gemischerzeugung einkoppelbar ist, und dass Düsenöffnungen der Düsen in dem Brennraum als Langlöcher ausgebildet sind.

- Um die Leistungsdichte einer Brennervorrichtung der eingangs genannten Art zu erhöhen, kann der Gasdurchsatz durch die Düsen erhöht werden. Dies führt aber zu höheren Druckverlusten und damit zu einer direkten Verringerung des Wirkungsgrads. Um die Druckverluste wiederum zu verringern, kann der Durchmesser der Düsenöffnungen erhöht werden. Durch die Erhöhung des Durchmessers der Düsenöffnungen wird aber die Gasdurchmischung in dem Brennraum verschlechtert, weil der Gasstrahl dicker wird.

- Durch die erfindungsgemäße Lösung mit Langlöchern als Düsenöffnungen lässt sich das Brennstoff-Oxidator-Gemisch in dem Brennraum als Bandstrahl an den jeweiligen Düsen einblasen. Bei einem solchen Bandstrahl hat man im Vergleich zu einem Strahl mit rundem Durchmesser bei gleichem Querschnitt eine größere Oberfläche. Dadurch wird die Einmischung in das rezirkulierte Abgas verbessert. Dadurch wiederum erhält man kleinere Lambda-Gradienten in der Brennkammer und die Emission von NOx und CO lässt sich im Vergleich zu Düsen mit runden Düsenöffnungen verringern.

- Durch die erfindungsgemäße Lösung kann man auch bei Erhöhung der Leistungsdichte eine verbesserte Gasdurchmischung erreichen.

- Brennstoffdüsen oder Brennstoffröhren sind zum Einkoppeln von Brennstoff in die Düsen vorgesehen sind. Es lässt sich dadurch ein Brennstoff-Oxidator-Gemisch erzeugen, welches durch die Düsen in den Brennraum eingeblasen wird. Dieses Brennstoff-Oxidator-Gemisch wird in einem Düsenraum der Düsen erzeugt. Durch die Vormischung werden NOx- und CO-Emissionen weiter reduziert (im Vergleich zur fehlenden Vormischung), da der λ-Gradient verringert wird.

- Insbesondere ist bei den Langlöchern das Verhältnis von Lochumfang zu Lochfläche größer als bei einem Kreisloch mit gleichem Lochumfang oder gleicher Lochfläche. Dadurch lässt sich bezogen auf die gleiche Lochfläche die Gasdurchmischung verbessern. Bezogen auf den gleichen Lochumfang lassen sich die Düsenöffnungen mit kleinerer Fläche und damit platzsparender ausbilden.

- Insbesondere ist das Verhältnis um mindestens einen Faktor 1,2, bevorzugterweise um einen Faktor 1,4 und bei einem Ausführungsbeispiel um einen Faktor 1,5 größer. Es lässt sich dadurch im Vergleich zu runden Düsenöffnungen eine effektive Durchmischung bezogen auf die gleiche Querschnittsfläche erreichen.

- Günstig ist es, wenn eine Länge einer Düsenöffnung größer ist als eine größte Breite der Düsenöffnung. Dadurch lässt sich das Verhältnis von Lochumfang zu Lochfläche vergrößern.

- Insbesondere ist die Länge der Düsenöffnung mindestens 1,5-fach größer als die größte Breite, um einen großen Lochumfang zu erreichen. Ein großer Lochumfang bewirkt wiederum einen großen Querschnittsumfang in einem eingeblasenen Brennstoff-Oxidator-Strahl.

- Es hat sich als günstig erwiesen, wenn die Düsenöffnungen mit ihrer Mittellinie radial oder in einem Winkel kleiner 30° zur Radialenrichtung ausgerichtet sind. Dadurch hat man eine optimierte Einmischung in das rezirkulierte Abgas erhalten. Die Mittellinie liegt dabei zwischen den längeren Seiten der Düsenöffnung.

- Es kann vorgesehen sein, dass die Drehorientierung zu einer zur Brennraumachse parallelen Achse einer Düsenöffnung mindestens in einem Winkelbereich einstellbar ist. Dadurch kann diese Drehstellung variiert werden, um an einer Brennervorrichtung optimierte Vermischungsverhältnisse und Verbrennungsverhältnisse in dem Brennraum zu erhalten.

- Insbesondere ist eine Düsenöffnung schlitzförmig ausgebildet, um einen Bandstrahl an dem eingeblasenen Brennstoff-Oxidator-Gemisch zu erzeugen.

- Es ist auch möglich, dass eine Düsenöffnung dreiecksförmig ausgebildet ist.

- Es ist auch möglich, dass eine Düsenöffnung eine oder mehrere gekrümmte Begrenzungslinien aufweist. Die Begrenzungslinien können dabei einfach oder mehrfach gekrümmt sein.

- Es ist günstig, wenn der Brennraum rotationssymmetrisch ausgebildet ist. Dadurch lassen sich Vermischungsverhältnisse und Verbrennungsverhältnisse in dem Brennraum mit hohem Symmetriegrad erreichen. Dies wiederum führt zu einer verbesserten Durchmischung von rezirkuliertem Abgas und eingeblasenem Brennstoff-Oxidator-Gemisch.

- Günstig ist es, wenn die Brennkammer einen Auslassbereich aufweist, welcher einen sich verengenden inneren Querschnitt hat. Durch diesen Auslassbereich lässt sich eine Abgasrezirkulation erreichen, durch die wiederum eingeblasenes Brennstoff-Oxidator-Gemisch in heißes rezirkuliertes Abgas einmischbar ist.

- Ganz besonders vorteilhaft ist es, wenn die Brennervorrichtung so ausgebildet ist, dass sich eine Abgasrezirkulation im Brennraum ausbilden kann. Dadurch erhält man homogene Mischungs- und Verbrennungsverhältnisse in dem Brennraum unter Vermeidung von heißen Stellen.

- Günstig ist es, wenn die Lochfläche eines Langlochs größer oder gleich ist als eine Fläche einer Auslassöffnung einer Brennstoffdüse oder Brennstoffröhre in einen Düsenraum. Dadurch wird das Entstehen eines Gegendrucks verhindert. Es lässt sich so effektiv ein Vorgemisch aus Brennstoff und Oxidator in dem Düsenraum erzeugen und dieses Gemisch lässt sich in den Brennraum einkoppeln.

- Vorteilhaft ist es, wenn eine Schalteinrichtung vorhanden ist, durch die eine oder mehrere Düsen als aktiv oder inaktiv bezüglich des Einblasens von Brennstoff-Oxidator-Gemisch in den Brennraum durch die jeweilige Düse schaltbar sind. Durch die Schalteinrichtung kann beispielsweise mit Hilfe eines Ventils eingestellt werden, ob durch eine entsprechend angesteuerte Düse Brennstoff-Oxidator-Gemisch eingeblasen wird oder nicht. Dadurch lässt sich bei einer Leistungsvariation der Massenstrom des Brennstoff-Oxidator-Gemischs in den Brennraum reduzieren, ohne dass das Verhältnis von Brennstoff zu Oxidator im Gemisch (λ-Verhältnis) neu eingestellt werden muss. Durch die Inaktivierung einer oder mehrerer Düsen lässt sich bei reduziertem Massenstrom die Austrittsgeschwindigkeit des Gemischs aus einer aktiven Düse in den Brennraum aufrechterhalten, das heißt der Impuls des Brennstoff-Oxidator-Gemischs beim Eintritt in den Brennraum muss bei einer Leistungsvariation nicht modifiziert werden. Insbesondere ist durch die Schalteinrichtung steuerbar, dass beispielsweise jede zweite oder jede dritte oder jede vierte usw. Düse inaktiviert werden kann. Dadurch lassen sich auch bei Reduzierung des Massenstroms bei einer Leistungsverminderung symmetrische Verhältnisse erreichen.

- Es ist auch möglich, dass an der Kreislinie mehrere Düsen in radialer Richtung hintereinander angeordnet sind. An einem Düsenplatz an der Kreislinie sitzen dann mindestens zwei Düsen mit entsprechenden Düsenöffnungen in Langlochform. Statt einer einzigen Düsenöffnung an dem entsprechenden Düsenplatz sind dann mehrere Düsenöffnungen vorgesehen. Diese lassen sich mit geringerer Länge ausbilden, als wenn nur eine Düse an einem Düsenplatz vorhanden ist. Bei entsprechender Ausgestaltung ist es möglich, bezogen auf die Gesamtanzahl der Düsen an einem Düsenplatz ein größeres Verhältnis des Lochumfangs zur Lochfläche an den Düsenöffnungen zu erhalten. Dadurch wiederum lässt sich die Einmischung in rezirkulierendes heißes Abgas verbessern. Eine Düse an einem Düsenplatz wird gewissermaßen in mehrere Düsen unterteilt.

- Der Erfindung liegt ferner die Aufgabe zugrunde, ein Verfahren der eingangs genannten Art bereitzustellen, mit welchem eine gute Gasdurchmischung im Brennraum auch bei Erhöhung der Leistungsdichte erreichbar ist.

- Diese Aufgabe wird bei dem eingangs genannten Verfahren erfindungsgemäß dadurch gelöst, dass Brennstoff und Oxidator in Düsenräume eingekoppelt werden, um ein Vorgemisch von Brennstoff und Oxidator herzustellen, und das Brennstoff-Oxidator-Gemisch über sich an die Düsenräume anschließende Düsenöffnungen in den Brennraum eingeblasen wird, wobei die Düsenöffnungen auf einer Kreislinie liegen und als Langlöcher ausgebildet sind.

- Das erfindungsgemäße Verfahren weist die bereits im Zusammenhang mit der erfindungsgemäßen Brennervorrichtung erläuterten Vorteile auf.

- Weitere vorteilhafte Ausgestaltungen wurden ebenfalls bereits im Zusammenhang mit der erfindungsgemäßen Brennervorrichtung erläutert.

- Es ist insbesondere vorgesehen, dass das Brennstoff-Oxidator-Gemisch in den Brennraum mit einer höheren Geschwindigkeit als die turbulente Flammengeschwindigkeit im Brennraum eingeblasen wird. Dadurch wird ein Rückschlag in den Düsenraum vermieden.

- Es ist günstig, wenn zur Verringerung des Massenstroms eines Brennstoff-Oxidator-Gemischs, welches in den Brennraum eingeblasen wird, eine oder mehrere Düsen inaktiviert werden. Dadurch lässt sich auf einfache Weise der Massenstrom bei einer Leistungsvariation reduzieren, ohne dass die Mischung in dem Düsenraum beeinflusst werden muss. Weiterhin muss dadurch der Austrittsimpuls an den Düsen bei einer Massenstromreduzierung nicht modifiziert werden.

- Insbesondere werden die inaktivierten Düsen so ausgewählt, dass sie symmetrisch auf der Kreislinie verteilt sind. Dadurch erhält man auch bei einer Reduzierung des Massenstroms symmetrische Verhältnisse.

- Die nachfolgende Beschreibung bevorzugter Ausführungsformen dient im Zusammenhang mit der Zeichnung der näheren Erläuterung der Erfindung. Es zeigen:

- Figur 1

- eine schematische Schnittdarstellung eines Ausführungsbeispiels einer erfindungsgemäßen Brennervorrichtung;

- Figur 2

- eine Schnittansicht der Brennervorrichtung gemäß Figur 1; und

- Figur 3

- eine schematische Darstellung verschiedener Möglichkeiten für die Ausgestaltung von Düsenöffnungen.

- Ein Ausführungsbeispiel einer erfindungsgemäßen Brennervorrichtung, welches in Figur 1 gezeigt und dort mit 10 bezeichnet ist, umfasst eine Brennkammer 12 mit einem Brennraum 14. Der Brennraum 14 ist rotationssymmetrisch um eine Achse 16 ausgebildet.

- Der Brennraum 14 umfasst einen Verbrennungsbereich 18, welcher im Wesentlichen zylindrisch ist, und einen Auslassbereich 20 mit einer Auslassöffnung 22. Der Auslassbereich 20 verengt sich zu der Auslassöffnung 22 hin. Der Auslassbereich 20 ist kegelstumpfförmig ausgebildet.

- An der Brennkammer 12 ist eine Einblaseinrichtung 24 angeordnet, über welche sich ein Brennstoff-Oxidator-Gemisch in den Brennraum 14 einblasen lässt. Als Brennstoff wird ein gasförmiger Brennstoff eingesetzt. Der Oxidator ist insbesondere Luftsauerstoff.

- Die Einblaseinrichtung 24 umfasst eine Mehrzahl von Düsen 26, welche an einer Kreislinie 28 (Figur 2) angeordnet sind. Bei dem in Figur 2 gezeigten Ausführungsbeispiel liegen die Düsen 26 auf der Kreislinie 28. Die Düsen 26 weisen Düsenöffnungen 30 auf, welche in den Brennraum 14 münden. Die Düsenöffnungen 30 liegen in der Nähe einer Brennkammerwand 32, welche den Verbrennungsbereich 18 des Brennraums 14 begrenzt und sind beabstandet zu dieser Brennkammerwand 32.

- Die Düsen 26 sind im Wesentlichen parallel zu der Achse 16 ausgerichtet, so dass das Brennstoff-Oxidator-Gemisch mit einer Einströmungs-Hauptrichtung in den Brennraum 14 einblasbar ist, welcher im Wesentlichen parallel zu der Achse 16 liegt. Entsprechend sind Düsenachsen 34 parallel zur Achse 16 ausgerichtet.

- In die Düsen 26 ist jeweils über eine zugeordnete Brennstoffdüse 36 oder über ein Brennstoffröhrchen 36 Brennstoff einblasbar. Eine solche Brennstoffdüse oder ein solches Brennstoffröhrchen 36 weist eine Auslassöffnung 38 auf, welche in einen Düsenraum 40 der Düsen 26 mündet oder so außerhalb des Düsenraums 40 positioniert ist, dass Brennstoff, welcher aus den jeweiligen Auslassöffnungen 38 austritt, in den jeweiligen Düsenraum 40 vollständig eintritt. Der Durchmesser der Auslassöffnungen 38 ist entsprechend kleiner als der Durchmesser des Düsenraums 40.

- In den Düsenraum 40 ist ferner über eine Zuführungseinrichtung 42 Oxidator und insbesondere Luft einkoppelbar.

- Den Brennstoffdüsen 36 ist Brennstoff über eine Zuführungseinrichtung 44 zuführbar.

- Bei einem Ausführungsbeispiel sind auf der Kreislinie 28 zwölf Düsen 26 angeordnet. Der Durchmesser der Düsen 26 am Düsenraum 40 beträgt 4,5 mm. Der Durchmesser der Auslassöffnungen 38 der Brennstoffdüsen 36 beträgt 1 mm. Die Auslassöffnung 38 der Brennstoffdüsen 36 ist insbesondere kreisförmig.

- An der Brennkammer 12 ist eine Zündeinrichtung 46 angeordnet, um das Brennstoff-Oxidator-Gemisch im Brennraum 14 zünden zu können.

- Die Brennervorrichtung 10 ist so ausgebildet, dass Abgas in dem Brennraum 14 rezirkulieren kann. Die Abgasrezirkulation ist in Figur 1 durch das Bezugszeichen 48 angedeutet. Durch die Abgasrezirkulation lässt sich in dem Brennraum 14 ein Temperaturprofil mit gutem Homogenitätsgrad erreichen, so dass heiße Stellen ("hot spots") vermieden werden. Dadurch erhält man niedrigere Anteile an NOx und an CO im Abgas.

- Es ist dabei insbesondere vorgesehen, dass die Geschwindigkeit von Brennstoff in den Brennstoffdüsen 36 größer ist als die turbulente Flammengeschwindigkeit im Brennraum 14, um ein Rückschlagen der Flamme in die Einblaseinrichtung 24 zu verhindern.

- Um bei einer gegebenen Gasturbinen-Brennervorrichtung-Kombination 10 die Leistungsdichte zu erhöhen, kann der Durchsatz Brennstoff-Oxidator-Gemisch durch die Einblaseinrichtung 24 erhöht werden. Dies führt aber zu erhöhten Druckverlusten, die in einer Verringerung des Wirkungsgrads resultieren. Um den Druckverlust gering zu halten, können die Querschnittsflächen der Düsenöffnungen 30 der Düsen 26 erhöht werden. Durch den dadurch bedingten dickeren Gasstrahl, welcher in den Brennraum 14 eingekoppelt wird, wird die Durchmischung mit rezirkuliertem Abgas in dem Brennraum 14 verschlechtert.

- Erfindungsgemäß ist es vorgesehen, dass statt kreisförmigen Düsenöffnungen für die Düsen 26 die Düsenöffnungen 30 als Langlöcher 50 ausgebildet sind. Bei den Langlöchern 50 ist das Verhältnis von Lochumfang zur Lochfläche an den Düsenöffnungen 30 größer als bei einer Kreisöffnung mit gleicher Lochfläche und insbesondere um einen Faktor von mindestens 1,2 größer. Es kann vorteilhaft sein, wenn dieser Faktor mindestens 1,4 oder sogar mindestens 1,5 ist.

- Ferner weisen die Langlöcher eine Länge L auf, welche größer ist als die größte Breite B. Insbesondere ist diese Länge L um das mindestens 1,5-fache größer als die Breite B.

- Die Langlöcher 50 für die Düsenöffnungen 30 sind mit einer Mittellinie 51 parallel zu der Radialenrichtung 54 ausgerichtet oder liegen in einem kleinen spitzen Winkel zur Radialenrichtung 54. Insbesondere ist dieser kleine spitze Winkel kleiner als 30°.

- Es ist dabei grundsätzlich möglich, dass die Orientierung der Düsenöffnung 30 in ihrer Drehstellung bezogen auf eine Drehachse 56 parallel zur Achse 16 einstellbar ist.

- Beispielsweise sind die Düsen 26 oder entsprechende Teile der Düsen 26, welche die Düsenöffnung 30 tragen, an einem Halter 58 einschraubbar. Durch die Einschraubstellung ist dann die Position der Drehachse 56 und damit die Ausrichtung bezüglich der Radialenrichtung 54 bestimmt.

- Durch die Langloch-Düsenöffnungen 50 lässt sich das Brennstoff-Oxidator-Gemisch in "dünnen Bändern" in den Brennraum 14 einblasen. Man erhält ein hohes Verhältnis für den Querschnittsumfang eines eingeblasenen Strahls im Vergleich zu seiner Querschnittsfläche (insbesondere bezogen auf eine kreisförmige Düsenöffnung). Dadurch wird die Einmischung in das rezirkulierte heiße Abgas verbessert und die Einmischung erfolgt auch schneller. Dadurch wiederum kommt es zu kleineren Lambda-Gradienten und die Emission von NOx und CO wird verringert im Vergleich zu runden Düsenöffnungen mit gleicher Lochfläche.

- Die Langlöcher 50 können schlitzförmig ausgebildet sein, wie in Figur 3 durch das Bezugszeichen 60 angedeutet. Bei dem Langloch 60 sind parallele Begrenzungslinien vorgesehen.

- Es ist auch möglich, dass Langlöcher gekrümmte Begrenzungslinien aufweisen, wie die Langlöcher 62, 64 und 66 gemäß Figur 3. Die Langlöcher können dabei, wie oben erwähnt, in radialer Richtung 54 ausgerichtet sein oder gegenüber dieser gedreht sein.

- Die Langlöcher 62 und 64 gemäß Figur 3 weisen einfach gekrümmte Begrenzungslinien auf. Das Langloch 66 weist mehrfach gekrümmte Begrenzungslinien auf.

- Es ist beispielsweise auch möglich, dass ein Langloch wie das Langloch 68 gemäß Figur 3 dreiecksförmig ausgebildet ist.

- Es ist auch möglich, dass an der Kreislinie 28 auf einem entsprechenden Kreissektor eine Mehrzahl von Düsen 70, 72 angeordnet ist. Die Düsen 70, 72 liegen insbesondere radial zueinander. Sie weisen entsprechende Düsenöffnungen 74, 76 auf, welche Langlochöffnungen sind. Die Düsenöffnungen 74 und 76 liegen in radialer Richtung 54 hintereinander und sind fluchtend zueinander ausgerichtet.

- Bei diesem Ausführungsbeispiel wird eine Düsenöffnung mit großer Länge unterteilt in mehrere Düsenöffnungen 74, 76. Dadurch kann man getrennte Brennstoff-Oxidator-Strahlen an den Düsen 70, 72 in den Brennraum 14 einkoppeln mit einer vergrößerten Oberfläche, wenn der Abstand der Düsenöffnungen 74, 76 entsprechend gewählt wird.

- Bei einem Ausführungsbeispiel umfasst die Brennervorrichtung 10 eine Schalteinrichtung 80. Diese wirkt auf die Zuführungseinrichtung 42 für Oxidator in die jeweiligen Düsenräume 40. Durch diese ist die Oxidator-Zuführung für jede Düse oder für ausgewählte Düsen 26 unterbrechbar. Dazu sind insbesondere den entsprechenden Düsen Schaltventile 82 zugeordnet.

- Ferner steuert die Schalteinrichtung 80 Schaltventile 84 an, welche an den Brennstoffröhrchen 36 sitzen oder an Brennstoffröhrchen 36 ausgewählter Düsen 26 sitzen. Es ist die Zuführung von Brennstoff in den Düsenraum 40 einer jeweiligen Düse 26 unterbrechbar.

- Bei einer ausgewählten Düse 26 ist sowohl ein Schaltventil 82 für die Unterbrechung der Oxidatorzuführung als auch ein Schaltventil 84 für die Unterbrechung der Brennstoffzuführung vorgesehen; die Ansteuerung der entsprechenden Schaltventile 82 und 84 ist durch die Schalteinrichtung 80 synchronisiert.

- Durch die Schalteinrichtung 80 ist eine ausgewählte Düse 26 inaktivierbar; der entsprechenden Düse 26 wird durch Schließen der Schaltventile 82 und 84 kein Oxidator und kein Brennstoff mehr bereitgestellt und durch diese Düse 26 kann dann auch kein Brennstoff-Oxidator-Gemisch mehr in den Brennraum 14 strömen.

- Durch die Schalteinrichtung 80 lässt sich der Massenstrom an Brennstoff-Oxidator-Gemisch in den Brennraum 14 reduzieren, indem eine oder mehrere Düsen 26 inaktiviert werden. Dies kann beispielsweise bei einer Leistungsvariation erforderlich sein. Der Massenstrom lässt sich dabei reduzieren, ohne dass an der oder den Düsen, über die noch Brennstoff-Oxidator-Gemisch eingeblasen wird, eine Regelung oder Neuanpassung des Verhältnisses von Brennstoff zu Oxidator notwendig ist. Ferner tritt keine Reduzierung der Austrittsgeschwindigkeit an den Düsen, über die eingeblasen wird, auf, das heißt der Austrittsimpuls wird nicht verändert.

- Insbesondere steuert die Schalteinrichtung 80 die Düsen 26 auf der Kreislinie symmetrisch an, so dass beispielsweise jede zweite, jede dritte oder jede vierte usw. Düse 26 je nach einzustellendem Massenstrom inaktiviert wird.

- Durch die erfindungsgemäße Lösung mit dem Vorsehen von Langlöchern 50 lässt sich im Vergleich zu kreisförmigen Düsenöffnungen bei gleicher Strahlfläche die Oberfläche des Strahls, welcher in den Brennraum 14 eingekoppelt wird, vergrößern. Es wird ein Bandstrahl bereitgestellt, mittels dem eine bessere Einmischung in rezirkuliertes Abgas erreicht wird.

- Das erfindungsgemäße Verfahren funktioniert wie folgt:

- In den Düsenräumen 40 der Düsen 26 wird Brennstoff und Oxidator vorgemischt. Über die Zuführungseinrichtung 42 wird Oxidator in die jeweiligen Düsenräume 40 eingekoppelt und über die Brennstoffröhrchen 36 wird Brennstoff eingekoppelt. Dieses Gemisch wird dann über die jeweiligen Langloch-Düsenöffnungen 50 in den Brennraum 14 eingeblasen.

- Die Einblasgeschwindigkeit ist dabei so eingestellt, dass sie höher ist als die turbulente Flammengeschwindigkeit in dem Brennraum 14. Dadurch lässt sich ein Flammenrückschlag in die Düsenräume 40 vermeiden.

- Die Düsenöffnungen 30 der Düsen 26 sind dabei auf der Kreislinie 28 angeordnet.

- Die Öffnungsfläche der Auslassöffnungen 38 in die Düsenräume 40 ist kleiner als die jeweilige Fläche der Langloch-Düsenöffnungen 50, um einen Gegendruck zu vermeiden.

- Durch die Schalteinrichtung 80 lassen sich eine oder mehrere Düsen 26 inaktivieren, das heißt über die entsprechenden Schaltventile 82 oder 84 wird die Oxidatorzuführung und Brennstoffzuführung in den entsprechenden Düsenraum 40 unterbrochen. Dadurch lässt sich der Massenstrom an Brennstoff-Oxidator-Gemisch, welches in den Brennraum 14 eingeblasen wird, reduzieren, wobei keine Reduktion der Austrittsgeschwindigkeit und damit des Austrittsimpulses des Brennstoff-Oxidator-Gemischs an den Düsen 26 erfolgt, über welche noch eingeblasen wird.

Claims (22)

- Brennervorrichtung, umfassend eine Brennkammer (12) mit einem Brennraum (14) und eine Einblaseinrichtung (24) zum Einblasen eines Brennstoff-Oxidator-Gemischs in den Brennraum (14), wobei die Einblaseinrichtung (24) eine Mehrzahl von an einer Kreislinie (28) angeordneten Düsen (26) aufweist,

dadurch gekennzeichnet, dass die Düsen (26) jeweils einen Düsenraum (40) aufweisen, dass Brennstoffdüsen (36) oder Brennstoffröhren (36) zum Einkoppeln von Brennstoff in die Düsenräume (40) münden, dass über eine Zuführungseinrichtung (42) Oxidator in die Düsenräume (40) zur Gemischerzeugung einkoppelbar ist, und dass Düsenöffnungen (30) der Düsen (26) in dem Brennraum (14) als Langlöcher (50) ausgebildet sind. - Brennervorrichtung nach Anspruch 1, dadurch gekennzeichnet, dass bei den Langlöchern (50) das Verhältnis von Lochumfang zu Lochfläche größer ist als bei einem Kreisloch mit gleichem Lochumfang oder gleicher Lochfläche.

- Brennervorrichtung nach Anspruch 2, dadurch gekennzeichnet, dass das Verhältnis mindestens um einen Faktor 1,2 größer ist.

- Brennervorrichtung nach Anspruch 2 oder 3, dadurch gekennzeichnet, dass das Verhältnis mindestens um einen Faktor 1,4 größer ist.

- Brennervorrichtung nach einem der Ansprüche 2 bis 4, dadurch gekennzeichnet, dass das Verhältnis mindestens um einen Faktor 1,5 größer ist.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass eine Länge (L) einer Düsenöffnung (30) größer ist als eine größte Breite (B) der Düsenöffnung (30).

- Brennervorrichtung nach Anspruch 6, dadurch gekennzeichnet, dass die Länge (L) der Düsenöffnung (30) mindestens 1,5-fach größer ist als die größte Breite (B).

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Düsenöffnungen (30) mit ihrer Mittellinie (51) radial oder in einem Winkel kleiner 30° zur Radialenrichtung (54) ausgerichtet sind.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Drehorientierung zu einer zur Brennraumachse (16) parallelen Achse (51) einer Düsenöffnung (30) mindestens in einem Winkelbereich einstellbar ist.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass eine Düsenöffnung (30) schlitzförmig ausgebildet ist.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass eine Düsenöffnung dreiecksförmig ausgebildet ist.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass eine Düsenöffnung eine oder mehrere gekrümmte Begrenzungslinien aufweist.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass der Brennraum (14) rotationssymmetrisch ausgebildet ist.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass die Brennkammer (12) einen Auslassbereich (20) aufweist, welcher einen sich verengenden inneren Querschnitt hat.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, gekennzeichnet durch eine Ausbildung, bei der sich eine Abgasrezirkulation in dem Brennraum (14) ausbilden kann.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass an der Kreislinie (28) mehrere Düsen (70, 72) in radialer Richtung (54) hintereinander angeordnet sind.

- Brennervorrichtung nach einem der vorangehenden Ansprüche, dadurch gekennzeichnet, dass eine Lochfläche eines Langlochs (50) größer oder gleich ist als eine Fläche einer Auslassöffnung (38) einer Brennstoffdüse (36) oder Brennstoffröhre (36) in einen Düsenraum (40).

- Brennervorrichtung nach einem der vorangehenden Ansprüche, gekennzeichnet durch eine Schalteinrichtung (80), durch die eine oder mehrere Düsen (26) als aktiv oder inaktiv bezüglich des Einblasens von Brennstoff-Oxidator-Gemisch durch die jeweilige Düse (26) schaltbar sind.

- Verfahren zum Einblasen eines Brennstoff-Oxidator-Gemischs in einen Brennraum, bei dem Brennstoff und Oxidator in Düsenräume eingekoppelt werden, um ein Vorgemisch von Brennstoff und Oxidator herzustellen, und das Brennstoff-Oxidator-Gemisch über sich an die Düsenräume anschließende Düsenöffnungen in den Brennraum eingeblasen wird, wobei die Düsenöffnungen auf einer Kreislinie verteilt angeordnet sind und als Langlöcher ausgebildet sind.

- Verfahren nach Anspruch 19, dadurch gekennzeichnet, dass das Brennstoff-Oxidator-Gemisch in den Brennraum mit einer höheren Geschwindigkeit als die turbulente Flammengeschwindigkeit im Brennraum eingeblasen wird.

- Verfahren nach Anspruch 19 oder 20, dadurch gekennzeichnet, dass zur Verringerung des Massenstroms am Brennstoff-Oxidator-Gemisch, welches in den Brennraum eingeblasen wird, eine oder mehrere Düsen inaktiviert werden.

- Verfahren nach Anspruch 21, dadurch gekennzeichnet, dass die inaktivierten Düsen so ausgewählt werden, dass sie symmetrisch auf der Kreislinie verteilt sind.

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102006051286A DE102006051286A1 (de) | 2006-10-26 | 2006-10-26 | Brennervorrichtung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1918641A2 true EP1918641A2 (de) | 2008-05-07 |

| EP1918641A3 EP1918641A3 (de) | 2013-01-30 |

Family

ID=38961117

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP07119000A Withdrawn EP1918641A3 (de) | 2006-10-26 | 2007-10-22 | Brennervorrichtung und Verfahren zum Einblasen eines Brennstoff-Oxidator-Gemischs in einen Brennraum |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20080131824A1 (de) |

| EP (1) | EP1918641A3 (de) |

| DE (1) | DE102006051286A1 (de) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022103746A1 (de) | 2022-02-17 | 2023-08-17 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Brennersystem zur Erzeugung von Heißgas |

| WO2023166126A1 (de) | 2022-03-03 | 2023-09-07 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Zufuhreinrichtung, brennersystem und verfahren |

| DE102023103446A1 (de) | 2023-02-13 | 2024-08-14 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Zufuhranordnung zur Zufuhr von Oxidator und flüssigem Brennstoff in einen Brennraum, Brennersystem und Verfahren |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20090214991A1 (en) * | 2008-02-18 | 2009-08-27 | Applied Materials, Inc. | Apparatus and methods for supplying fuel employed by abatement systems to effectively abate effluents |

| US10119704B2 (en) | 2013-02-14 | 2018-11-06 | Clearsign Combustion Corporation | Burner system including a non-planar perforated flame holder |

| US11460188B2 (en) | 2013-02-14 | 2022-10-04 | Clearsign Technologies Corporation | Ultra low emissions firetube boiler burner |

| US10386062B2 (en) | 2013-02-14 | 2019-08-20 | Clearsign Combustion Corporation | Method for operating a combustion system including a perforated flame holder |

| WO2015112950A1 (en) | 2014-01-24 | 2015-07-30 | Clearsign Combustion Corporation | LOW NOx FIRE TUBE BOILER |

| EP2789915A1 (de) * | 2013-04-10 | 2014-10-15 | Alstom Technology Ltd | Verfahren zum Betrieb einer Brennkammer und Brennkammer |

| ITTO20130070U1 (it) * | 2013-04-29 | 2014-10-30 | Indesit Co Spa | Sistema di bruciatori di gas, in particolare per un apparecchio di cottura per alimenti |

| WO2015054323A1 (en) | 2013-10-07 | 2015-04-16 | Clearsign Combustion Corporation | Pre-mixed fuel burner with perforated flame holder |

| CN106016362B (zh) * | 2016-05-16 | 2018-10-09 | 中国科学院工程热物理研究所 | 一种燃气轮机柔和燃烧室及其控制方法 |

| WO2018208695A1 (en) * | 2017-05-08 | 2018-11-15 | Clearsign Combustion Corporation | Combustion system including a mixing tube and a perforated flame holder |

| DE102023102018A1 (de) | 2023-01-27 | 2024-08-01 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Brennerkopf und Brennersystem |

Family Cites Families (54)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2143487A (en) * | 1939-01-10 | Gas burner | ||

| US1425343A (en) * | 1921-04-14 | 1922-08-08 | Alfred G Schumann | Oil or gas burner |

| US1874970A (en) * | 1931-04-03 | 1932-08-30 | Columbia Burner Company | Gas burner spud |

| US2672191A (en) * | 1951-01-27 | 1954-03-16 | Sinclair Refining Co | Apparatus |

| DE1074920B (de) * | 1955-07-07 | 1960-02-04 | Ing habil Fritz A F Schmidt Murnau Dr (Obb) | Verfahren und \ orrichtung zur Regelung von Gas turbmenbrennkammern mit unterteilter Verbrennung und mehreren Druckstufen |

| US3043577A (en) * | 1960-10-20 | 1962-07-10 | Walter V Berry | Lance with conduits for mixing gases located interiorly |

| DE1800612A1 (de) * | 1968-10-02 | 1970-05-27 | Hertel Dr Ing Heinrich | Brennkammer,insbesondere fuer Strahltriebwerke |

| US3521824A (en) * | 1968-10-11 | 1970-07-28 | Delavan Manufacturing Co | Air-liquid flat spray nozzle |

| US3570471A (en) * | 1969-02-14 | 1971-03-16 | Thermo Electron Corp | Radiant tube having uniform high-temperature distribution |

| US3887134A (en) * | 1969-04-01 | 1975-06-03 | Mohr & Sons John | Gas burner |

| US3635644A (en) * | 1970-01-19 | 1972-01-18 | Columbia Gas Syst | Infrared burner and method of increasing the heat flux radiated therefrom |

| US4044549A (en) * | 1972-12-11 | 1977-08-30 | Zwick Eugene B | Low emission combustion process and apparatus |

| US3834627A (en) * | 1973-04-02 | 1974-09-10 | Avco Corp | Flat air-blast fuel injector |

| CH577627A5 (de) * | 1974-04-03 | 1976-07-15 | Bbc Sulzer Turbomaschinen | |

| DE2528671C2 (de) * | 1975-06-27 | 1985-12-19 | Klöckner-Humboldt-Deutz AG, 5000 Köln | Brennkammer für Flüssig- und Gastreibstoffe |

| US4223214A (en) * | 1978-01-09 | 1980-09-16 | American Solar Systems, Inc. | Solar tracking device |

| US4218020A (en) * | 1979-02-23 | 1980-08-19 | General Motors Corporation | Elliptical airblast nozzle |

| EP0019417B1 (de) * | 1979-05-18 | 1983-01-12 | Rolls-Royce Plc | Brennkammerkonstruktion für Gasturbinen |

| JPS57187531A (en) * | 1981-05-12 | 1982-11-18 | Hitachi Ltd | Low nox gas turbine burner |

| JP2713627B2 (ja) * | 1989-03-20 | 1998-02-16 | 株式会社日立製作所 | ガスタービン燃焼器、これを備えているガスタービン設備、及びこの燃焼方法 |

| ATE124528T1 (de) * | 1990-10-17 | 1995-07-15 | Asea Brown Boveri | Brennkammer einer gasturbine. |

| US5207064A (en) * | 1990-11-21 | 1993-05-04 | General Electric Company | Staged, mixed combustor assembly having low emissions |

| JPH06272862A (ja) * | 1993-03-18 | 1994-09-27 | Hitachi Ltd | 燃料空気混合方法およびその混合装置 |

| US5730591A (en) * | 1993-04-12 | 1998-03-24 | North American Manufacturing Company | Method and apparatus for aggregate treatment |

| US5460512A (en) * | 1993-05-27 | 1995-10-24 | Coen Company, Inc. | Vibration-resistant low NOx burner |

| GB9325708D0 (en) * | 1993-12-16 | 1994-02-16 | Rolls Royce Plc | A gas turbine engine combustion chamber |

| GB2284884B (en) * | 1993-12-16 | 1997-12-10 | Rolls Royce Plc | A gas turbine engine combustion chamber |

| AU681271B2 (en) * | 1994-06-07 | 1997-08-21 | Westinghouse Electric Corporation | Method and apparatus for sequentially staged combustion using a catalyst |

| US5622489A (en) * | 1995-04-13 | 1997-04-22 | Monro; Richard J. | Fuel atomizer and apparatus and method for reducing NOx |

| IT1277266B1 (it) * | 1995-10-17 | 1997-11-05 | Enrico Sebastiani | Apparecchio a gas per il riscaldamento di fluidi |

| US5622054A (en) * | 1995-12-22 | 1997-04-22 | General Electric Company | Low NOx lobed mixer fuel injector |

| DE19615910B4 (de) * | 1996-04-22 | 2006-09-14 | Alstom | Brenneranordnung |

| WO1999005453A1 (en) * | 1997-07-25 | 1999-02-04 | Maxon Corporation | Burner apparatus |

| US6119459A (en) * | 1998-08-18 | 2000-09-19 | Alliedsignal Inc. | Elliptical axial combustor swirler |

| US6024301A (en) * | 1998-10-16 | 2000-02-15 | Combustion Components Associates, Inc. | Low NOx liquid fuel oil atomizer spray plate and fabrication method thereof |

| DE19914666B4 (de) * | 1999-03-31 | 2009-08-20 | Alstom | Brenner für einen Wärmeerzeuger |

| US6672862B2 (en) * | 2000-03-24 | 2004-01-06 | North American Manufacturing Company | Premix burner with integral mixers and supplementary burner system |

| DE10056243A1 (de) * | 2000-11-14 | 2002-05-23 | Alstom Switzerland Ltd | Brennkammer und Verfahren zum Betrieb dieser Brennkammer |

| DE50108163D1 (de) * | 2001-05-01 | 2005-12-29 | Alstom Technology Ltd Baden | Schwingungsreduktion in einer Brennkammer |

| JP4610796B2 (ja) * | 2001-06-13 | 2011-01-12 | 三菱重工業株式会社 | ガスタービン燃焼器 |

| JP4610800B2 (ja) * | 2001-06-29 | 2011-01-12 | 三菱重工業株式会社 | ガスタービン燃焼器 |

| JP3986348B2 (ja) * | 2001-06-29 | 2007-10-03 | 三菱重工業株式会社 | ガスタービン燃焼器の燃料供給ノズルおよびガスタービン燃焼器並びにガスタービン |

| JP2003065537A (ja) * | 2001-08-24 | 2003-03-05 | Mitsubishi Heavy Ind Ltd | ガスタービン燃焼器 |

| US6928823B2 (en) * | 2001-08-29 | 2005-08-16 | Hitachi, Ltd. | Gas turbine combustor and operating method thereof |

| US6814307B2 (en) * | 2002-01-24 | 2004-11-09 | Combustion Components Associates, Inc. | Low NOx liquid fuel oil atomizer spray plate and fabrication method thereof |

| US6986255B2 (en) * | 2002-10-24 | 2006-01-17 | Rolls-Royce Plc | Piloted airblast lean direct fuel injector with modified air splitter |

| DE10257704A1 (de) * | 2002-12-11 | 2004-07-15 | Alstom Technology Ltd | Verfahren zur Verbrennung eines Brennstoffs |

| DE10326720A1 (de) * | 2003-06-06 | 2004-12-23 | Rolls-Royce Deutschland Ltd & Co Kg | Brenner für eine Gasturbinenbrennkammer |

| EP1568942A1 (de) * | 2004-02-24 | 2005-08-31 | Siemens Aktiengesellschaft | Vormischbrenner sowie Verfahren zur Verbrennung eines niederkalorischen Brenngases |

| US7425127B2 (en) * | 2004-06-10 | 2008-09-16 | Georgia Tech Research Corporation | Stagnation point reverse flow combustor |

| US7168949B2 (en) * | 2004-06-10 | 2007-01-30 | Georgia Tech Research Center | Stagnation point reverse flow combustor for a combustion system |

| JP4070758B2 (ja) * | 2004-09-10 | 2008-04-02 | 三菱重工業株式会社 | ガスタービン燃焼器 |

| DE102004049491A1 (de) * | 2004-10-11 | 2006-04-20 | Alstom Technology Ltd | Vormischbrenner |

| US7402038B2 (en) * | 2005-04-22 | 2008-07-22 | The North American Manufacturing Company, Ltd. | Combustion method and apparatus |

-

2006

- 2006-10-26 DE DE102006051286A patent/DE102006051286A1/de not_active Ceased

-

2007

- 2007-10-22 EP EP07119000A patent/EP1918641A3/de not_active Withdrawn

- 2007-10-25 US US11/978,205 patent/US20080131824A1/en not_active Abandoned

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102022103746A1 (de) | 2022-02-17 | 2023-08-17 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Brennersystem zur Erzeugung von Heißgas |

| WO2023166126A1 (de) | 2022-03-03 | 2023-09-07 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Zufuhreinrichtung, brennersystem und verfahren |

| DE102022105076A1 (de) | 2022-03-03 | 2023-09-07 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Zufuhreinrichtung, Brennersystem und Verfahren |

| DE102023103446A1 (de) | 2023-02-13 | 2024-08-14 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Zufuhranordnung zur Zufuhr von Oxidator und flüssigem Brennstoff in einen Brennraum, Brennersystem und Verfahren |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1918641A3 (de) | 2013-01-30 |

| US20080131824A1 (en) | 2008-06-05 |

| DE102006051286A1 (de) | 2008-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1918641A2 (de) | Brennervorrichtung und Verfahren zum Einblasen eines Brennstoff-Oxidator-Gemischs in einen Brennraum | |

| EP2156095B1 (de) | Drallfreie stabilisierung der flamme eines vormischbrenners | |

| DE19533055B4 (de) | Doppelbrennstoffmischer für eine Gasturbinenbrennkammer | |

| DE69427843T2 (de) | Vibrationsbeständiger Brenner mit niedrigem NOx-Gehalt | |

| DE102005024062B4 (de) | Brennerrohr und Verfahren zum Mischen von Luft und Gas in einem Gasturbinentriebwerk | |

| DE69834621T2 (de) | Gasturbinenbrenner mit niedrigem NOx Ausstoss | |

| DE102005023536B4 (de) | Vormischbrenner mit aufprallgekühltem Mittelkörper und Verfahren zum Kühlen des Mittelkörpers | |

| DE69513542T2 (de) | Brennstoffdüse | |

| DE69919764T2 (de) | Brennkammer | |

| EP0619456B1 (de) | Brennstoffzufuhrsystem für Brennkammer | |

| EP0571782B1 (de) | Verfahren zum Betrieb einer Brennkammer einer Gasturbine | |

| EP0675322B1 (de) | Vormischbrenner | |

| DE10064259B4 (de) | Brenner mit hoher Flammenstabilität | |

| EP1802915B1 (de) | Brenner für gasturbine | |

| EP1645802B1 (de) | Vormischbrenner | |

| DE4417538A1 (de) | Brennkammer mit Selbstzündung | |

| DE10050248A1 (de) | Brenner | |

| EP0694740A2 (de) | Brennkammer | |

| DE69609239T2 (de) | Verbrennungsverfahren und Vorrichtung mit niedrigen Stickstoffoxidemissionen | |

| CH703230B1 (de) | Gasturbine mit einstufiger Brennstoffeinspritzung. | |

| EP1359376B1 (de) | Gasturbinenbrennkammer mit gezielter Kraftstoffeinbringung zur Verbesserung der Homogenität des Kraftstoff-Luft-Gemisches | |

| CH703655A1 (de) | Vormischbrenner für eine gasturbine. | |

| EP2513562A1 (de) | Brenner für eine turbine | |

| EP0742411B1 (de) | Luftzuströmung zu einer Vormischbrennkammer | |

| EP1734306B1 (de) | Brenner zur vormischartigen Verbrennung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK RS |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: WS-WAERMEPROZESSTECHNIK GMBH Owner name: DEUTSCHES ZENTRUM FUER LUFT- UND RAUMFAHRT E.V. |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IS IT LI LT LU LV MC MT NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL BA HR MK RS |

|

| RIC1 | Information provided on ipc code assigned before grant |

Ipc: F23D 14/02 20060101ALI20121224BHEP Ipc: F23D 14/58 20060101ALI20121224BHEP Ipc: F23C 9/00 20060101ALI20121224BHEP Ipc: F23D 14/64 20060101AFI20121224BHEP |

|

| AKY | No designation fees paid | ||

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R108 Effective date: 20131002 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 20130731 |