EP1618236B1 - Slidejet lösehebel - Google Patents

Slidejet lösehebel Download PDFInfo

- Publication number

- EP1618236B1 EP1618236B1 EP04724966A EP04724966A EP1618236B1 EP 1618236 B1 EP1618236 B1 EP 1618236B1 EP 04724966 A EP04724966 A EP 04724966A EP 04724966 A EP04724966 A EP 04724966A EP 1618236 B1 EP1618236 B1 EP 1618236B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- lever

- sliding

- spring

- release

- nozzle plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000033001 locomotion Effects 0.000 claims description 28

- 230000006835 compression Effects 0.000 claims description 8

- 238000007906 compression Methods 0.000 claims description 8

- 239000002184 metal Substances 0.000 claims description 4

- 239000007787 solid Substances 0.000 claims description 4

- 230000005540 biological transmission Effects 0.000 claims description 3

- 239000000243 solution Substances 0.000 description 9

- 230000008901 benefit Effects 0.000 description 5

- 238000013459 approach Methods 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- 238000013461 design Methods 0.000 description 4

- 238000013519 translation Methods 0.000 description 3

- 210000003811 finger Anatomy 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 230000008569 process Effects 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000008358 core component Substances 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000013265 extended release Methods 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 210000002445 nipple Anatomy 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000012086 standard solution Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 210000003813 thumb Anatomy 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Classifications

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G1/00—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics

- D02G1/16—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using jets or streams of turbulent gases, e.g. air, steam

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02G—CRIMPING OR CURLING FIBRES, FILAMENTS, THREADS, OR YARNS; YARNS OR THREADS

- D02G1/00—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics

- D02G1/16—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using jets or streams of turbulent gases, e.g. air, steam

- D02G1/161—Producing crimped or curled fibres, filaments, yarns, or threads, giving them latent characteristics using jets or streams of turbulent gases, e.g. air, steam yarn crimping air jets

-

- D—TEXTILES; PAPER

- D02—YARNS; MECHANICAL FINISHING OF YARNS OR ROPES; WARPING OR BEAMING

- D02J—FINISHING OR DRESSING OF FILAMENTS, YARNS, THREADS, CORDS, ROPES OR THE LIKE

- D02J1/00—Modifying the structure or properties resulting from a particular structure; Modifying, retaining, or restoring the physical form or cross-sectional shape, e.g. by use of dies or squeeze rollers

- D02J1/08—Interlacing constituent filaments without breakage thereof, e.g. by use of turbulent air streams

Definitions

- the invention relates to a device for air treatment of yarn in a yarn channel, which is at least partially disposed in a displaceable nozzle plate, wherein the device has a fork-shaped solid yoke with upper and lower carrier and a spring tension and the nozzle plate by means of a shift lever in an open threading as well as in a closed operating position can be brought.

- the relatively movable parts are pressed together by a compression spring.

- This requires a correspondingly strong sliding lever or a strong hand engagement to bring the shift lever from one position to the other.

- the described change from the operating position to the threading position has proven itself very well and is used today as a standard solution.

- the nozzle plate must be removed and reinstalled from time to time, be it to clean the nozzle plate or to insert another nozzle plate.

- the wear caused by the thread passage is large.

- the replacement takes place in the prior art, characterized in that by means of a special socket wrench before the spring tension is canceled for both the installation and removal.

- the invention has now the object of improving the switching function threading and operating position both with respect to the change of nozzle plates as well as with respect to the optimization of the spring pressure, but such that the advantages of the solutions of the prior art are not lost.

- the inventive solution is characterized in that it has an integrated release aid with power transmission to cancel the spring pressure.

- the integrated release aid can be designed in a variety of ways.

- a central idea of the new solution is that the release aid remains permanently attached to the device.

- a release lever can be attached to the device inside and outside. The best solution is currently seen as being integrated inside the device.

- the new invention allows a corresponding number of particularly advantageous embodiments, to which reference is made to the claims 2 to 17.

- a spring tension lever is articulated in the vicinity of the nozzle plate as a shorter lever, wherein the spring pressure is applied in the opposite slightly longer lever part.

- the spring tension lever has the advantage that a translation of the force is given for the spring pressure.

- the spring pressure is transmitted as in the prior art via a baffle plate on the nozzle plate, wherein in the threading the sliding part or the nozzle plate after lifting the spring pressure on the baffle plate from the device is easily removed.

- the spring tensioning lever can be extended beyond the point of engagement of the compression spring according to a first embodiment for a manual operation with a lever on the opposite part of the baffle plate.

- the release lever is associated with an additional externally operable manual lever, with an additional translation, the required operating force to cancel the spring force is reduced with a finger.

- the release lever is preferably formed like a disk and arranged inside the device, wherein the baffle plate is articulated with low compliance to the release lever.

- the baffle plate is resiliently carried along with the release movement of the release lever, such that the baffle plate opens slightly conically widened upon actuation of the release lever. This facilitates the introduction of the nozzle plate or the sliding part, because a slightly conically widening insertion opening is formed.

- the device has a yoke designed as a fork-shaped support frame.

- the yoke is open towards the front of the yarn channel and has an upper and a lower carrier, wherein the lower carrier slideways and a compressed air connection and the upper carrier has both the bearing for the shift lever and for the release lever.

- the upper support is formed from two parallel support walls, wherein the release lever and the shift lever is arranged between the two support walls.

- the release lever is formed as a thin metal plate and guided laterally with sliding plates between the two support walls. This means that the highly stressed parts made of metal and the less or almost not loaded parts can be made of plastic and allow easy and cheaper production.

- the switching function is in this embodiment with extended release lever for the threading and operating position mechanically completely separated from the function release the spring pressure or removal of the nozzle plate from the device.

- the sliding lever is part of the release aid, such that by means of the sliding lever, both the sliding movement as well as the cancellation of the spring pressure is translatable feasible.

- the actuation of the shift lever preferably comprises two areas, a first area for the sliding movement and a second area for a release movement.

- the big advantage of this solution is that the contact pressure of the baffle plate to the nozzle plate is exactly definable in every respect. In the closed operating position the contact force is in full size. This is also advantageous during the sliding movement while the thread is in the yarn channel and is usually pulled with the transport speed through the yarn channel. If the yarn channel is open, the contact pressure can be completely removed without disadvantage and the baffle plate can be lifted for easy replacement of the nozzle plate.

- the sliding lever on its axis of rotation on a release cam or release eccentric.

- the release eccentric can be designed such that upon actuation of the shift lever, the sliding movement for the nozzle plate and the cancellation of the spring pressure with inclusion of the lift of the baffle plate of the nozzle plate is coordinated, already during the sliding movement, the spring tension is successively canceled.

- the baffle plate is articulated in all embodiments mounted on the release lever, such that with the release movement, the baffle plate as it "opens his mouth” for easy insertion and removal of the sliding part.

- the nozzle plate can be arranged as a removable part within the sliding part, wherein the sliding lever engages via a driving pin in the sliding part and releases the mechanical sliding engagement in the threading position. This allows to actuate the release lever regardless of the position of the shift lever, so that on the one hand the operation of the release lever facilitates the switching movement of the shift lever and on the other hand in the threading position, the nozzle plate and the sliding part can be removed.

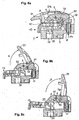

- FIG. 1 shows a section through a device of the first approach to air treatment of yarn, wherein a part of the housing 1 and especially the slide lever is omitted. In this way, the motion function of the new solution can be presented more clearly.

- the upper carrier 3 ( FIG. 5 ) is omitted.

- a release lever 4 is articulated about the axis of rotation 5 in the upper carrier 3, wherein the axis of rotation 5 is marked as a circle with a dot in the middle, to express that the axis of rotation 5 is stationary with the housing 1.

- In the front part of the release lever 4 has an approximately circular nose 6, which engages in a correspondingly convex shape 7 of a baffle plate 8 ( FIG. 2b ).

- the baffle plate 8 is held by a hinge point 9 in the nose 6, so that the baffle plate 8 has a minimum adaptability to a nozzle plate 10 (FIG. FIG. 5 ) or a flat nozzle plate surface 10 '(FIG. FIG. 3 ).

- the release lever 4 has a short lever arm KH and a long lever arm LH with respect to the axis of rotation 5, whereby a force transmission of, for example, 1: 3 for actuation of the release lever 4 is formed.

- the release lever 4 is at the same time also spring tension lever, which is designated FSH.

- the aspect ratio KH: FSH is of the example shown 1: 2.

- the spring force FK a compression spring 11 is doubled, which with arrow 12 and 2FK in the FIG. 1 is registered. This means that the baffle plate 8 presses on the baffle plate 10 with double spring force.

- the new invention now proposes to achieve the release function via the release lever 4 by a release force LK, wherein the release force acts on the long lever arm LH. Dash-dotted, the lever member 14 of the lever arm LH is shown extended for a manual override (HB). The leverage is even greater by the outwardly projecting lever member 14. This in FIG.

- FIG. 1 shows the situation with full action of the spring force on the baffle plate 8 on the nozzle plate 10.

- a pressure surface 19 is attached as a counterpart.

- FIGS. 2a and 3 Furthermore, a black marked axis of rotation 20 is shown, which, like the axis of rotation 5 and the pin 16 is fixed in the upper carrier 3 also.

- a slide lever 21 On the rotation axis 20 is a slide lever 21 ( FIGS. 4 and 5 ) held.

- a driving pin 22 can shift the sliding part 13 horizontally via a corresponding engaging pocket 23 ( FIG. 1 to FIG. 3 ). In the fully open position or the threading accordingly FIG. 5 the driving pin 22 releases the engagement, but still the spring force presses the baffle plate 8 onto the nozzle plate 10.

- FIG. 2a shows the driving pin 22 in the open threading position and at the same time in a release position.

- the arrow 30 indicates that the manual operating lever 15 is pressed against the housing 1 until it stops.

- the manual lever 15 has pivoted slightly about the pin 16 and raised over the engagement point 18 and the pressure surface 19, the release lever together with the baffle plate 8, which is somewhat exaggerated drawing. This is the situation for the release of the nozzle plate or the sliding part in order to remove them completely from the device.

- the FIG. 2a shows the removal movement with a horizontal arrow 31. From the FIGS. 1 and 2 At the same time the air valve function is recognizable.

- the compressed air connection holes 32 in the lower carrier 2 and the injection channel 33 in the sliding part match.

- FIG. 2b shows an enlarged detail with respect to the baffle plate 8 and the nose 60.

- the detail shows an advantageous embodiment of the release lever with two parallel guided and moved along sliding plates 36, to which a resilient nosepiece 35 is attached.

- the resilient nose part 35 takes in the opening and closing movement of the baffle plate with ( FIG. 2a ).

- FIG. 3 shows with arrow 34 the complete removal of the sliding member 13 from the device. .

- FIG. 4 shows the closed operating position of a Garn alliancesvorraum 40. Accordingly, the shift lever is in the lowered position.

- the yarn 41 passes through the yarn channel and receives a special structure, be it a swirling or a texturing, for example in the form of a swirled yarn or a loop yarn 41 *.

- a special structure be it a swirling or a texturing, for example in the form of a swirled yarn or a loop yarn 41 *.

- thread guide 42 attached.

- FIG. 4 In addition, an air connection nipple 43 is shown.

- the FIGS. 4 and 5 correspond to the solution according to FIGS. 1 to 3 , In the FIG.

- FIG. 5 recognizes the release lever 4, as it is like a disk, preferably made of steel.

- the two sliding plates 36 are made of plastic.

- the nozzle plate 10 and the baffles is made in ceramic.

- the upper support has two parallel support walls 3, 3 ', which in the middle of the flat release lever. 4 and two sliding plates, preferably made of plastic, border.

- the FIG. 5 shows on the one hand the open threading position with the disclosed yarn channel 44 and on the other hand, the position for the beginning of the actuation of the release lever, as indicated by dotted arrow 30 '.

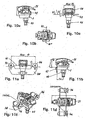

- FIG. 6a and 6b show each in the open or closed position another embodiment of the release lever 14, which of the dashed extension 14 in FIG. 1 equivalent.

- the release function can also be performed manually here.

- FIGS. 7a to 7f show the removal of the sliding part.

- the Figure 7a equals to FIG. 4 and shows the closed operating position.

- the sliding lever is shown in the lowered position of the yarn channel 44 for the passage of the yarn 41, 41 * for an air treatment, for which compressed air via a port 43 and a compressed air bore 32, 33 (FIG. FIG. 1 ) can be fed.

- the sliding part is pushed forward 1.3 ( FIG. 7b ) and at the same time the air supply is switched off ( FIG. 2 ), which is accomplished by the displacement of the two compressed air supply bores 32, 33 by the amount VL.

- FIGS. 8a to 8c show an embodiment for the second approach.

- the sliding movement is the same, as in the first approach.

- the sliding lever 21 is also part of the release aid.

- the FIG. 8a shows the device in the closed operating position.

- the Federspannhebel 50 is mounted on the axis of rotation 5 and presses on the compression spring 11 in the counterclockwise direction in the sense of the spring force 2FK the baffle plate 8 on the nozzle plate 10.

- In the FIG. 8a is a release cam 51 in the uppermost position and is in no force.

- FIG. 8b shows the sliding lever 21 in the raised position, wherein the sliding lever 21 would be pressed about the rotation axis 20 in accordance with angle ⁇ upwards.

- the release cam 51 is already in contact with a lower strut 52, which is part of the Federspannhebels 50 is, and causes according to arrow FKL a release force, so that the spring force is canceled 2FK on the baffle plate 8. This is symbolically indicated by a gap 53 between the baffle plate 8 and the nozzle plate 10.

- the FIG. 8c shows the sliding lever in the uppermost position.

- the release cam is in the lowermost position and has pushed the spring tension lever 50 down. With the angle ⁇ the slight lifting of the baffle plate 8 is indicated.

- FIGS. 8a, 8b and 8c can the nozzle plate 10 and the sliding part 13 without disability from the device on or removed.

- FIGS. 9a to 9c show an embodiment which has a release eccentric 54 instead of a release cam 51.

- the release eccentric has the advantage that the cancellation of the spring tensioning force and the lifting of the baffle plate 8 from the nozzle plate 10 can flow smoothly into one another. The sliding movement is thus at least partially depressurized.

- a kind of snap function can be installed by installing a corresponding spring for the sliding lever, so that the sliding lever is pressed with spring force in the two end positions. This prevents the lever from being in an intermediate position that does not correspond to either an open threading position or a closed operating position.

- FIGS. 10a, 10b and 10c show a device with integrated yarn guide 42 in a yarn guide holder 45. Before the entrance or exit of the yarn channel of the thread in the example of FIGS. 10a to 10c tensioned by 26 °.

- the yarn guide is mounted in the sliding lever itself and moves with the sliding lever movement.

- FIGS. 11a to 11c show thread guide rollers 46 which are secured by retaining plates 48 and screws 47 to the housing 1.

- the bigger guy Absp.G. opposite the smaller guy KI. of the FIG. 11c is also a smaller Entspannwinkel of eg 11.7 ° provided.

- a particularly advantageous design idea for all solutions is that the service position is self-locking, so that the position can not change by itself.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

- Textile Engineering (AREA)

- Mechanical Engineering (AREA)

- Yarns And Mechanical Finishing Of Yarns Or Ropes (AREA)

- Spinning Or Twisting Of Yarns (AREA)

- Preliminary Treatment Of Fibers (AREA)

- Switches With Compound Operations (AREA)

- Treatment Of Fiber Materials (AREA)

Description

- Die Erfindung betrifft eine Vorrichtung zum Luftbehandeln von Garn in einem Garnkanal, welcher mindestens teilweise in einer verschiebbaren Düsenplatte angeordnet ist, wobei die Vorrichtung ein gabelförmiges massives Joch mit oberem und unterem Träger sowie eine Federspannung aufweist und die Düsenplatte mittels eines Schiebehebels in eine offene Einfädel- sowie in eine geschlossene Betriebsstellung bringbar ist.

- Vorrichtungen für das Luftbehandeln von Garn, z.B. Verwirbelungsdüsen und Luftblastexturierdüsen sind heute unter dem Fachbegriff "SlideJet" bekannt. Ein SlideJet z.B. gemäss

EP 0 851 945 besteht funktionell aus vier Kernkomponenten: - einer Düsenplatte mit offenem Garnkanal

- einer Feder für das Andrücken der Prallplatte auf die Düsenplatte

- einem jochartig ausgebildeten Gehäuse

- sowie einem schaltbaren Luftanschluss

- Das Gehäuse besteht aus einem massiven Trägerrahmen bzw. Joch, in dem durch eine Schaltbewegung eines Schiebe-Hebel die Düsenplatte unter Federdruck hin- und hergeschoben und die Vorrichtung in eine Betriebsstellung oder eine Einfädelstellung gebracht werden kann. Mit der Schiebebewegung wird gleichzeitig die Luftzufuhr freigegeben oder verschlossen. Mit der konstruktiven Ausgestaltung einer SlideJet-Düse müssen zwei Grundforderungen erfüllt werden.

- Erstens müssen für die Funktion Druckluftventil für das Freigeben oder Verschliessen der Luftzufuhr die zueinander relativ verschiebbaren Verschlussteile unter einem genügenden Druck bewegt werden, so dass in keiner Stellung durch undichte Stellen Druckluftverluste entstehen.

- Die zweite Grundforderung kommt von dem Garnbehandlungsprozess. Die Garnbehandlung findet primär in dem Garnkanal statt. Der Garnkanal wird einerseits durch eine Düsenplatte mit der Luftzufuhr und anderseits durch eine gegenüberliegende Prallplatte gebildet. Für die Umschaltung von der Betriebsstellung in die Einfädelstellung wird die Prallplatte relativ zu der Düsenplatte verschoben. Es wird verlangt, dass zwischen Prallplatte und Düsenplatte kein Spalt entsteht. Ein seitlicher Spalt birgt in sich die Gefahr einer Staubansammlung und damit eine Verschlechterung der Betriebsbedingungen. Einzelne Filamente können sich in einem Spalt verfangen und in der Folge reissen.

- Für die beiden Grundforderungen werden durch eine Druckfeder die relativ zueinander verschiebbaren Teile aufeinander gepresst. Dies bedingt einen entsprechend starken Schiebehebel bzw. einen kräftigen Handeingriff, um den Schiebehebel von der einen Stellung in die andere zu bringen. Die beschriebene Umstellung von der Betriebsstellung zu der Einfädelstellung hat sich sehr gut bewährt und wird heute als Standardlösung verwendet. Die Düsenplatte muss von Zeit zu Zeit aus- und wieder eingebaut werden, sei es um die Düsenplatte zu reinigen oder um eine andere Düsenplatte einzusetzen. Bei Düsenplatten in Metall ist der Verschleiss durch den Fadendurchlauf gross. Je höher die Garntransportgeschwindigkeit ist und je grösser die Garnspannung, besonders bei Verwirbelungsdüsen, um so rascher müssen die Düsenplatten ausgewechselt werden. Das Auswechseln erfolgt im Stand der Technik dadurch, dass mittels eines speziellen Einsteckschlüssels vorgängig die Federspannkraft sowohl für den Ein- wie den Ausbau aufgehoben wird.

- Mit der

WO03/069036 - Der Erfindung wurde nun die Aufgabe gestellt, die Schaltfunktion Einfädel- und Betriebsstellung sowohl in Bezug auf den Wechsel von Düsenplatten wie auch in Bezug auf die Optimierung des Federdruckes zu verbessern, jedoch derart, dass die Vorteile der Lösungen des Standes der Technik nicht verloren gehen.

- Die erfindungsgemässe Lösung ist dadurch gekennzeichnet, dass sie eine integrierte Lösehilfe mit Kraftübersetzung zur Aufhebung des Federdruckes aufweist.

- Vom Erfinder ist erkannt worden, dass ein Extraschlüssel zwar den Vorteil hat, dass in keiner Schaltstellung unbeabsichtigt die Federspannung aufgehoben wird, jedoch verschiedene Nachteile bringt. Es trifft zu, dass im Verhältnis zu der Kleinheit der Luftbehandlungsvorrichtung eine relativ grosse Federspannkraft für die zuvor erwähnten Grundfunktionen erforderlich ist. Die Praxis hat gezeigt, dass die Druckfeder über 100 N vorzugsweise 120 - 200 N Spannkraft aufbringen soll, damit die geforderten Funktionen wirklich erfüllt und vor allem die Prallplatte im Betrieb unabhängig der Schaltstellung immer sauber anliegt. Für viele Menschen ist mit blossen Fingern eine solche Federspannkraft ohne zusätzliche Hebelhilfe schwierig aufzuheben, um die Düsenplatte aus der Vorrichtung zu entnehmen, bzw. ungehindert in die Vorrichtung wieder einzubauen. Völlig übersehen wurde im Stand der Technik die Tatsache, dass der Löseweg nur in der Grössenordnung von etwa einem Millimeter liegt. Dies bedeutet, dass die Funktion Schlüssel erfindungsgemäss durch eine baulich relativ kleine Lösehebelhilfe mit Übersetzung vollständig erfüllt wird, wobei die Lösehilfe selbst auch die Übertragung des Federdruckes übernehmen kann. Damit entfällt ein von aussen für jeden Wechselvorgang extra einsteckbaren Schlüssel und erleichtert den entsprechenden Arbeitsvorgang enorm. Die integrierte Lösehilfe kann auf verschiedenste Weise konzipiert werden. Ein Kerngedanke der neuen Lösung liegt darin, dass die Lösehilfe permanent an der Vorrichtung verbleibt. Ein Lösehebel kann innen wie aussen an der Vorrichtung angebracht werden. Die Bestlösung wird zur Zeit in einem Integrieren im Inneren der Vorrichtung gesehen. Die neue Erfindung gestattet eine entsprechende Anzahl besonders vorteilhafter Ausgestaltungen, wozu auf die Ansprüche 2 bis 17 Bezug genommen wird.

- Besonders vorteilhafterweise wird ein Federspannhebel in Düsenplattennähe als kürzeren Hebel gelenkig gelagert, wobei der Federdruck im entgegengesetzten etwas längeren Hebelteil aufgebracht wird. Der Federspannhebel hat dabei den Vorteil, dass für den Federdruck eine Übersetzung der Kraft gegeben ist. Der Federdruck wird wie im Stand der Technik über eine Prallplatte auf die Düsenplatte übertragen, wobei in der Einfädelstellung das Schiebeteil bzw. die Düsenplatte nach Aufhebung des Federdruckes über die Prallplatte aus der Vorrichtung leicht entnehmbar ist.

- Der Federspannhebel kann gemäss einem ersten Ausgestaltungsweg für eine Handbetätigung mit einem an dem der Prallplatte entgegengesetzten Hebelteil über die Angriffsstelle der Druckfeder hinaus verlängert werden. Dem Lösehebel wird ein zusätzlicher von aussen betätigbarer Handbetätigungshebel zugeordnet, mit dem über eine zusätzliche Übersetzung die erforderliche Betätigungskraft zur Aufhebung der Federkraft mit einem Finger reduziert wird. Damit kann selbst bei einer relativ starken Druckfeder mit kleiner Betätigungskraft, z.B. mit dem Daumen, die Federkraft auf die Düsenplatte aufgehoben und diese der Vorrichtung entnommen werden. Der Lösehebel wird bevorzugt scheibenartig ausgebildet und im Inneren der Vorrichtung angeordnet, wobei die Prallplatte mit geringer Nachgiebigkeit an dem Lösehebel angelenkt ist. Die Prallplatte wird mit der Lösebewegung des Lösehebels federnd mitgeführt, derart, dass sich die Prallplatte bei Betätigung des Lösehebels leicht konisch erweitert öffnet. Dies erleichtert die Einführung der Düsenplatte bzw. des Schiebeteiles, weil eine sich leicht konisch erweiternde Einschiebeöffnung gebildet wird.

- Die Vorrichtung weist ein als gabelförmiger Trägerrahmen ausgebildetes Joch auf. Das Joch ist nach vorne in Richtung des Garnkanales offen und weist einen oberen sowie einen unteren Träger auf, wobei der untere Träger Gleitführungen sowie einen Druckluftanschluss und der obere Träger sowohl die Lagerstelle für den Schiebehebel wie auch für den Lösehebel aufweist. Vorteilhafterweise wird der obere Träger aus zwei parallelen Trägerwänden gebildet, wobei der Lösehebel und der Schiebehebel zwischen den beiden Trägerwänden angeordnet ist. Der Lösehebel wird als dünne Metallplatte ausgebildet und seitlich mit Gleitplatten zwischen den zwei Trägerwänden geführt. Dies bedeutet, dass die mit hohen Kräften beanspruchten Teile aus Metall und die weniger oder nahezu nicht belasteten Teile aus Kunststoff gefertigt werden können und eine leichte und preisgünstigere Herstellung erlauben. Die Schaltfunktion ist bei dieser Ausgestaltung mit verlängertem Lösehebel für die Einfädel- sowie Betriebsstellung mechanisch vollständig getrennt von der Funktion Lösen des Federdruckes bzw. Entnahme der Düsenplatte aus der Vorrichtung.

- Gemäss einem zweiten besonders vorteilhaften Ausgestaltungsgedanke der Erfindung ist der Schiebehebel Teil der Lösehilfe, derart, dass mittels des Schiebehebels sowohl die Schiebebewegung wie auch die Aufhebung des Federdruckes kraftübersetzt durchführbar ist.

- Bevorzugt umfasst die Betätigung des Schiebehebels zwei Bereiche, einen ersten Bereich für die Schiebebewegung und einen zweiten Bereich für eine Lösebewegung.

- Der grosse Vorteil dieser Lösung liegt darin, dass die Anpressung der Prallplatte an die Düsenplatte in jeder Beziehung genau definierbar ist. In der geschlossenen Betriebsstellung ist die Anpresskraft in voller Grösse. Dies gilt vorteilhafterweise auch während der Schiebebewegung während der Faden in dem Garnkanal liegt und meistens mit der Transportgeschwindigkeit durch den Garnkanal gezogen wird. Ist der Garnkanal offen, kann die Anpresskraft ohne Nachteil völlig aufgehoben und die Prallplatte für das leichte Wechseln der Düsenplatte abgehoben werden.

- Gemäss einer weiteren Ausgestaltung weist der Schiebehebel an seiner Drehachse einen Lösenocken oder Löseexzenter auf. Mit dem Eingriff in den Federspannnhebel wird durch die Betätigung des Schiebehebels der Federdruck aufgehoben. Ferner kann der Löseexzenter derart ausgebildet sein, dass bei Betätigung des Schiebehebels die Schiebebewegung für die Düsenplatte sowie die Aufhebung des Federdruckes mit Einschluss der Abhebung des Prallplatte von der Düsenplatte koordinierbar ist, wobei bereits während der Schiebebewegung die Federspannkraft sukzessive aufgehoben wird.

- Vorteilhafterweise wird die Prallplatte bei allen Ausgestaltungen gelenkig an dem Lösehebel gelagert, derart, dass mit der Lösebewegung die Prallplatte gleichsam "den Mund aufmacht", zum leichten Ein- und Ausnehmen des Schiebeteiles. Die Düsenplatte kann als Wechselteil innerhalb des Schiebeteiles angeordnet werden, wobei der Schiebehebel über einen Mitnahmestift in das Schiebeteil eingreift und in der Einfädelstellung den mechanischen Schiebe-Eingriff freigibt. Dies erlaubt, den Lösehebel unabhängig der Stellung des Schiebehebels zu betätigen, so dass einerseits die Betätigung des Lösehebels die Schaltbewegung des Schiebehebels erleichtert und anderseits in der Einfädelstellung die Düsenplatte bzw. das Schiebeteil entnehmbar ist.

- Die Erfindung wird an Hand einiger Ausführungsbeispiele mit weiteren Einzelheiten dargelegt. Es zeigen:

- die Figur 1

- einen Schnitt durch eine erfindungsgemässe Vorrichtung;

- die Figur 2a

- eine Stellung mit Betätigung des Lösehebels mit der Prallplatte für den Ein- resp. Ausbau des Schiebeteiles;

- die Figur 2b

- eine Ausschnittvergrösserung zu der gelenkigen Halterung der Prallplatte;

- die Figur 3

- das vollständige Herausnehmen des Schiebeteiles;

- die Figur 4

- eine Vorrichtung zum Luftbehandeln von Garn in geschlossener Betriebsstellung;

- die Figur 5

- die Vorrichtung der

Figur 4 in offener Einfädelstellung jedoch ohne Fadenführer; - die Figuren 6a

- und 6b eine andere konstruktive Ausgestaltung des Lösehebels bei offenem und geschlossenem Düsengehäuse;

- die Figuren 7a

- bis 7f die wichtigsten Folgeschritte für den Ausbau der Schiebeplatte bzw. Düsenplatte;

- die Figuren 8a, 8b und

- 8c zeigen einen weiteren Ausgestaltungsgedanken, wobei durch die Bewegung des Schiebehebels über einen Lösenocken auch die Lösebewegung aktiviert wird;

- die Figuren 9a, 9b und 9c

- anstelle eines Nockens einen Löseexzenter für die Lösefunktion;

- die Figuren 10a bis 10c

- verschiedene Ansichten einer geschlossenen Düse mit eingebautem Fadenführer;

- die Figuren 11

- a bis 11d verschiedene Ansichten einer geschlossenen Düse mit Fadenführern, welche in grösserem Abstand zum Düsengehäuse angeordnet sind.

- Die

Figur 1 zeigt einen Schnitt durch eine Vorrichtung des ersten Lösungsweges zum Luftbehandeln von Garn, wobei ein Teil des Gehäuses 1 und vor allem der Schiebehebel weggelassen ist. Damit können anschaulicher die Bewegungsfunktion der neuen Lösung dargestellt werden. Vom Gehäuse 1 ist nur der untere Träger 2 dargestellt. Der obere Träger 3 (Figur 5 ) ist weggelassen. Ein Lösehebel 4 ist über eine Drehachse 5 gelenkig im oberen Träger 3 gelagert, wobei die Drehachse 5 als Kreis mit Punkt in der Mitte markiert ist, um damit zum Ausdruck zu bringen, dass die Drehachse 5 mit dem Gehäuse 1 ortsfest ist. Im vorderen Teil weist der Lösehebel 4 eine angenähert kreisförmige Nase 6 auf, welche in eine entsprechend konvexe Form 7 einer Prallplatte 8 eingreift (Figur 2b ). Die Prallplatte 8 ist über eine Gelenkstelle 9 in der Nase 6 gehalten, so dass die Prallplatte 8 eine minimale Anpassbarkeit hat gegenüber einer Düsenplatte 10 (Figur 5 ) bzw. einer planen Düsenplattenfläche 10' (Figur 3 ). Der Lösehebel 4 weist in Bezug auf die Drehachse 5 einen kurzen Hebelarm KH sowie einen langen Hebelarm LH auf, wodurch eine Kraftübersetzung von z.B. 1 : 3 für eine Betätigung des Lösehebels 4 entsteht. Der Lösehebel 4 ist gleichzeitig auch Federspannhebel, was mit FSH bezeichnet ist. Das Längenverhältnis KH : FSH ist vom gezeigten Beispiel 1 : 2. Damit wird die Federkraft FK einer Druckfeder 11 verdoppelt, was mit Pfeil 12 bzw. 2FK in derFigur 1 eingetragen ist. Dies bedeutet, dass die Prallplatte 8 mit doppelter Federkraft auf die Prallplatte 10 drückt. - Eine Folge der Anpresskraft der Prallplatte 8 auf die Düsenplatte 10 ist, dass die Düsenplatte 10 bzw. das entsprechende Schiebeteil 13, in dem die Düsenplatte 10 eingelassen ist, mit entsprechender Kraft horizontal verschoben, jedoch nicht aus der Vorrichtung entnommen werden kann. Im Stand der Technik wurde zu diesem Zweck die Federkraft über einen speziellen Schlüssel aufgehoben. Die neue Erfindung schlägt nun vor, die Lösefunktion über den Lösehebel 4 durch eine Lösekraft LK zu erreichen, wobei die Lösekraft an den langen Hebelarm LH angreift. Strichpunktiert ist der Hebelteil 14 des Hebelarmes LH noch verlängert dargestellt für eine Handbetätigung (HB). Die Hebelübersetzung ist dabei durch das nach aussen vorstehende Hebelteil 14 noch grösser. Das in

Figur 1 gezeigte Ausführungsbeispiel ist nicht nur eine kompaktere Bauweise, sondern gestattet mit einem zusätzlichen Handbetätigungshebel 15 eine weitere Reduktion der erforderlichen Betätigungskraft für eine Handbetätigung. Der Handbetätigungshebel 15 ist über einen Bolzen 16 aus dem oberen Träger 3 gehalten und kann entsprechend Pfeil 17 nur eine kleine Verschwenkbewegung durchführen. DieFigur 1 zeigt die Situation mit voller Einwirkung der Federkraft über die Prallplatte 8 auf die Düsenplatte 10. Am rechten äusseren Ende hat der Lösehebel 4 eine etwa kreissegmentförmige Eingriffsstelle 18, welche mit einem R zusätzlich markiert ist. Am Lösehebel 4 ist als Gegenstück eine Andruckfläche 19 angebracht. Daraus ergibt sich, dass beim Andrücken des Handbetätigungshebels 15 um die Gelenkstelle 16 herum der Lösehebel im Uhrzeigersinne nach unten gesenkt, die Federspannkraft FH aufgehoben und der Krafteingriff der Prallplatte 8 auf die Düsenplatte 10 gelöst wird, so dass die Düsenplatte 10 bzw. das Schiebeteil 13 frei aus der Vorrichtung entnommen werden kann. In denFiguren 2a und 3 ist ferner noch eine schwarz markierte Drehachse 20 dargestellt, welche ebenfalls, wie die Drehachse 5 sowie der Bolzen 16 in dem oberen Träger 3 fixiert ist. An der Drehachse 20 ist ein Schiebehebel 21 (Figuren 4 und 5 ) gehalten. Wie in der Folge noch ausgeführt wird, kann durch nach oben Bewegen des Schiebehebels 21 ein Mitnahmestift 22 über eine entsprechende Eingriffstasche 23 den Schiebeteil 13 horizontal verschieben (Figur 1 bis Figur 3 ). In der vollständig geöffneten Stellung bzw. der Einfädelstellung entsprechendFigur 5 gibt der Mitnahmestift 22 den Eingriff frei, wobei jedoch weiterhin die Federkraft die Prallplatte 8 auf die Düsenplatte 10 presst. - Die

Figur 2a zeigt den Mitnahmestift 22 in der offenen Einfädelstellung und gleichzeitig in einer Lösestellung. Der Pfeil 30 zeigt an, dass der Handbetätigungshebel 15 bis auf Anschlag an das Gehäuse 1 angedrückt ist. Dabei hat sich der Handbetätigungshebel 15 um die Bolzen 16 leicht verschwenkt und über die Eingriffsstelle 18 bzw. die Andruckfläche 19 den Lösehebel zusammen mit der Prallplatte 8 angehoben, was zeichnerisch etwas übertrieben dargestellt ist. Dies ist die Situation für die Freigabe der Düsenplatte bzw. des Schiebeteiles, um diese der Vorrichtung vollständig zu entnehmen. DieFigur 2a zeigt die Entnahmebewegung mit einem horizontalen Pfeil 31. Aus derFigur 1 und 2 ist gleichzeitig die Luftventilfunktion erkennbar. In derFigur 1 stimmen die Druckluftanschlussbohrungen 32 im unteren Träger 2 sowie der Einblaskanal 33 in dem Schiebeteil überein. Es kann im dieser Stellung Druckluft über eine Blasluftbohrung 34 in den Garnkanal 44 eingeblasen werden. In derFigur 2a sind die beiden Bohrungen 32, 33 versetzt (VL). Der Druckluftanschluss bleibt so lange verschlossen, wie die Federkraft FK auf die Düsenplatte 10 wirkt. Bei der Situation gemässFigur 2a muss die Druckluft abgestellt sein. - Die

Figur 2b zeigt eine Ausschnittsvergrösserung in Bezug auf die Prallplatte 8 bzw. die Nase 60. Der Ausschnitt zeigt eine vorteilhafte Ausgestaltung des Lösehebels mit zwei parallel geführten und mitbewegten Gleitplatten 36, an welchen ein federndes Nasenteil 35 angebracht ist. Das federnde Nasenteil 35 nimmt bei der Öffnungs- und Schliessbewegung die Prallplatte mit (Figur 2a ) . - Die

Figur 3 zeigt mit Pfeil 34 das vollständige Herausnehmen des Schiebeteiles 13 aus der Vorrichtung. , - In der Folge wird auf die

Figuren 4 und 5 Bezug genommen. DieFigur 4 zeigt die geschlossene Betriebsstellung einer Garnbehandlungsvorrichtung 40. Entsprechend ist der Schiebehebel in abgesenkter Stellung. Das Garn 41 durchläuft den Garnkanal und erhält eine spezielle Struktur, sei es eine Verwirbelung oder eine Texturierung, z.B. in der Form eines verwirbelten Garnes oder eine Schlingengarnes 41*. Je nach spezifischer Garnbehandlung werden an dem Gehäuse 1 oder an dem Schiebehebel 21, wie in derFigur 4 dargestellt, Fadenführer 42 angebracht. In derFigur 4 ist zusätzlich ein Luftanschlussnippel 43 gezeigt. DieFiguren 4 und 5 entsprechen der Lösung gemässFiguren 1 bis 3 . In derFigur 5 erkennt man den Lösehebel 4, wie er scheibenartig, vorzugsweise aus Stahl, hergestellt ist. Dagegen sind die beiden Gleitplatten 36 aus Kunststoff hergestellt. Ganz besonders vorzugsweise wird die Düsenplatte 10 sowie die Prallplatten in Keramik hergestellt. Der obere Träger weist zwei parallele Trägerwände 3, 3' auf, welche in der Mitte den flachen Lösehebel 4 sowie zwei Gleitplatten, vorzugsweise aus Kunststoff, einfassen. DieFigur 5 zeigt einerseits die offene Einfädelstellung mit dem offengelegten Garnkanal 44 und anderseits die Position für den Beginn der Betätigung des Lösehebels, wie mit strichliertem Pfeil 30' angedeutet ist. - Die

Figuren 6a und 6b zeigen je in offener bzw. geschlossener Stellung eine andere Ausgestaltung des Lösehebels 14, welcher der strichlierten Verlängerung 14 inFigur 1 entspricht. Durch eine von oben nach unten, entsprechend Pfeil HB, ausgeübte Kraft kann auch hier von Hand die Lösefunktion durchgeführt werden. - Die

Figuren 7a bis 7f zeigen die Entnahme des Schiebeteiles. DieFigur 7a entspricht derFigur 4 und zeigt die geschlossene Betriebsstellung. Der Schiebehebel ist in abgesenkter Position des Garnkanales 44 dargestellt für den Durchlauf des Garnes 41, 41 * für eine Luftbehandlung, wofür Druckluft über einen Anschluss 43 bzw. eine Druckluftbohrung 32, 33 (Figur 1 ) zuführbar ist. Durch das nach oben Klappen des Schiebehebels 21 wird das Schiebeteil 1,3 nach vorne geschoben (Figur 7b ) und gleichzeitig die Luftzufuhr abgeschaltet (Figur 2 ), was mit der Versetzung der beiden Druckluftzufuhrbohrungen 32, 33 um das Mass VL bewerkstelligt wird. Durch Andrücken eines Lösehebels 15 entsprechend Pfeil 30 wird die Federdruckkraft über die Prallplatte aufgehoben und der Eingriff einer Schiebeachse in eine Eingriffsnut freigegeben, so dass das Schiebeteil 13 frei nach vorne geschoben werden kann. Das Schiebeteil kann nun der Vorrichtung entnommen werden (Figuren 7d und 7e ) und die Düsenplatte 10 aus dem Schiebeteil 13 entnommen werden. Der Wiedereinbau erfolgt in umgekehrten Sinne zu denFiguren 7a bis 7f . - Die

Figuren 8a bis 8c zeigen ein Ausführungsbeispiel für den zweiten Lösungsweg. Die Schiebebewegung ist gleich ausgebildet, wie bei dem ersten Lösungsweg. Beim zweiten Lösungsweg ist der Schiebehebel 21 gleichzeitig Teil der Lösehilfe. Bei Betätigung des Schiebehebels 21 wird in der offenen Einfädelstellung mit einem letzten Bereich der Schiebehebelbewegung die Federkraft aufgehoben und die Prallplatte 8 leicht abgehoben. DieFigur 8a zeigt die Vorrichtung in der geschlossenen Betriebsstellung. Der Federspannhebel 50 ist über die Drehachse 5 gelagert und drückt über die Druckfeder 11 im Gegenuhrzeigersinn im Sinne der Federkraft 2FK die Prallplatte 8 auf die Düsenplatte 10. In derFigur 8a ist ein Lösenocken 51 in der obersten Stellung und steht in keinem Krafteingriff. DieFigur 8b zeigt den Schiebehebel 21 in angehobener Position, wobei der Schiebehebel 21 um die Drehachse 20 entsprechend Winkel α nach oben gedrückt würde. Der Lösenocken 51 ist bereits in Kontakt mit einer unteren Strebe 52, welche Teil des Federspannhebels 50 ist, und bewirkt entsprechend Pfeil FKL eine Lösekraft, so dass die Federkraft 2FK auf die Prallplatte 8 aufgehoben ist. Dies ist symbolisch mit einem Spalt 53 zwischen der Prallplatte 8 sowie der Düsenplatte 10 angedeutet ist. DieFigur 8c zeigt den Schiebehebel in der obersten Stellung. Der Lösenocken ist in der untersten Stellung und hat den Federspannhebel 50 nach unten gedrückt. Mit dem Winkel β ist das leichte Abheben der Prallplatte 8 angedeutet. In der Stellung gemäss derFigur 8a, 8b und 8c kann die Düsenplatte 10 bzw das Schiebeteil 13 ohne Behinderung aus der Vorrichtung ein- bzw. ausgebaut werden. - Die

Figuren 9a bis 9c zeigen ein Ausführungsbeispiel das anstelle eines Lösenockens 51 einen Löseexzenter 54 aufweist. Der Löseexzenter hat den Vorteil, dass die Aufhebung der Federspannkraft und das Abheben der Prallplatte 8 von der Düsenplatte 10 fliessend ineinander übergehen kann. Die Schiebebewegung ist damit zumindest teilweise druckentlastet. Gemäss einem weiteren Gedanken kann durch den Einbau einer entsprechenden Feder für den Schiebehebel eine Art Schnappfunktion eingebaut werden, so dass der Schiebehebel mit Federkraft in die beiden Endpositionen gedrückt wird. Dies verhindert, dass der Hebel in einer Zwischenposition, die weder einer offenen Einfädelposition och einer geschlossenen Betriebsposition entspricht. - Die

Figuren 10a, 10b und 10c zeigen eine Vorrichtung mit integriertem Fadenführer 42 in einem Fadenführerhalter 45. Vor dem Ein- bzw. Austritt des Garnkanales wird der Faden im Beispiel derFiguren 10a bis 10c um 26° abgespannt. Der Fadenführer ist in dem Schiebehebel selbst angebracht und bewegt sich mit der Schiebehebelbewegung mit. - Die

Figuren 11a bis 11c zeigen Fadenführerrollen 46, welche über Haltebleche 48 sowie Schrauben 47 an dem Gehäuse 1 befestigt sind. Mit der grösseren Abspannung Absp.G. gegenüber der kleineren Abspannung KI. derFigur 11c ist auch ein kleinerer Abspannwinkel von z.B. 11,7° vorgesehen. - Ein besonders vorteilhafter Ausgestaltungsgedanke für alle Lösungen liegt darin, dass die Serviceposition selbsthemmend ausgestaltet ist, so dass sich die Stellung nicht von selbst verändern kann.

Claims (17)

- Vorrichtung zum Luftbehandeln von Garn in einem Garnkanal, welcher mindestens teilweise in einer verschiebbaren Düsenplatte angeordnet ist, wobei die Vorrichtung ein gabelförmiges massives Joch mit oberem und unterem Träger sowie eine Federspannung aufweist und die Düsenplatte mittels eines Schiebehebels in eine offene Einfädel- sowie in eine, geschlossene Betriebsstellung bringbar ist,

dadurch gekennzeichnet,

dass sie eine integrierte Lösehilfe mit Kraftübersetzung zur Aufhebung des Federdruckes aufweist. - Vorrichtung nach Anspruch 1,

dadurch gekennzeichnet,

dass der Federdruck über eine Prallplatte auf die Düsenplatte übertragbar ist, wobei in der Einfädelstellung das Schiebeteil bzw. die Düsenplatte durch Aufhebung des Federdruckes mittels der Lösehilfe aus der Vorrichtung leicht entnehmbar ist, wobei in der Einfädelstellung die Prallplatte in Bezug auf die Düsenplatte in eine leicht abgehobene Stellung bringbar ist. - Vorrichtung nach Anspruch 1 oder 2,

dadurch gekennzeichnet,

dass die Feder Teil der Lösehilfe ist. - Vorrichtung nach einem Ansprüche 1 bis 3,

dadurch gekennzeichnet,

dass die Prallplatte an einem Federspannhebel mit geringer Nachgiebigkeit angelenkt ist und mit der Lösebewegung des Federspannhebels mitgeführt wird, derart, dass sich die Prallplatte bei Betätigung der Lösehilfe nach vorne sich leicht konisch erweitert öffnet zur Erleichterung der Einführung der Düsenplatte bzw. des Schiebeteiles in die Vorrichtung. - Vorrichtung nach einem der Ansprüche 1 bis 4,

dadurch gekennzeichnet,

dass sie ein gabelförmiges Joch aufweist, das nach vorne in Richtung des Garnkanales offen ist und einen oberen sowie einen unteren Träger aufweist, wobei der untere Träger Gleitführungen sowie einen Druckluftanschluss aufweist und der obere Träger die Lagerstelle für den Schiebehebel aufweist, wobei der Druckluftanschluss zusammen mit der Schiebebewegung der Düsenplatte eine Ventilfunktion hat. - Vorrichtung nach Anspruch 5,

dadurch gekennzeichnet,

dass der obere Träger aus zwei parallelen Trägerwänden gebildet ist, wobei der Federspannhebel und der Schiebehebel zwischen den beiden Trägerwänden angeordnet sind. - Vorrichtung nach einem der Ansprüche 1 bis 6,

dadurch gekennzeichnet,

dass der Federspannhebel als dünne Metallplatte ausgebildet und seitlich mit mitbewegbaren Gleitplatten zwischen den zwei Trägerwänden geführt ist. - Vorrichtung nach einem der Ansprüche 1 bis 7,

dadurch gekennzeichnet,

dass der Federspannhebel mit der Prallplatte verbunden ist, wobei die mit dem Federspannhebel mitbewegbaren Gleitplatten über ein federndes Nasenteil zwangsweise die konische Öffnung der Prallplatte verursachen. - Vorrichtung nach einem der Ansprüche 1 bis 8,

dadurch gekennzeichnet,

dass die Düsenplatte als Wechselteil innerhalb des Schiebeteiles angeordnet ist, wobei der Schiebehebel über einen Mitnahmestift in das Schiebeteil eingreift und in der Einfädelstellung den mechanischen Schiebe-Eingriff freigibt. - Vorrichtung nach einem der Ansprüche 1 bis 9,

dadurch gekennzeichnet,

dass die Lösehilfe einen Lösehebel mit zugeordnetem Handbetätigungshebel aufweist, derart, dass die Schaltfunktion Einfädel- sowie Betriebsstellung mechanisch vollständig getrennt ist von der Funktion Lösen des Federdruckes bzw. Entnahme der Düsenplatte aus der Vorrichtung. - Vorrichtung nach Anspruch 10,

dadurch gekennzeichnet,

dass der Federspannhebel in Düsenplattennähe gelenkig gelagert ist und der Federdruck in einem entgegengesetzten längeren Hebel angreift. - Vorrichtung nach einem der Ansprüche 10 oder 11,

dadurch gekennzeichnet,

dass der Federspannhebel für eine Handbetätigung an dem der Prallplatte entgegengesetzten Hebelteil über die Angriffsstelle der Druckfeder hinaus verlängert ist und vorzugsweise scheibenartig ausgebildet ist. - Vorrichtung nach einem der Ansprüche 1 bis 9,

dadurch gekennzeichnet,

dass der Schiebehebel Teil der Lösehilfe ist, derart, dass mittels des Schiebehebels sowohl die Schiebebewegung wie auch die Aufhebung des Federdruckes kraftübersetzt durchführbar ist. - Vorrichtung nach Anspruch 13,

dadurch gekennzeichnet,

dass der Schiebehebel an seiner Drehachse einen Lösenocken oder Löseexzenter aufweist und mit dem Eingriff in den Federspannnhebel durch die Betätigung des Schiebehebels der Federdruck aufhebbar ist. - Vorrichtung nach Anspruch 13 oder 14,

dadurch gekennzeichnet,

dass die Betätigung des Schiebehebels zwei Bereiche umfasst, einen ersten Bereich für die Schiebebewegung und einen zweiten Bereich für eine Lösebewegung. - Vorrichtung nach Anspruch 13 oder 14,

dadurch gekennzeichnet,

dass der Lösenocken bzw. Löseexzenter derart ausgebildet ist, dass bei Betätigung des Schiebehebels die Schiebebewegung für die Düsenplatte sowie die Aufhebung des Federdruckes mit Einschluss der Abhebung des Prallplatte von der Düsenplatte koordinierbar ist, so dass die Schiebebewegung zumindest teilweise druckentlastet ist. - Vorrichtung nach einem der Ansprüche 1 bis 16,

dadurch gekennzeichnet,

dass die Federspannung mit einer Druckfeder derart ausgebildet ist, dass in der geschlossenen Betriebsstellung eine Spannkraft von 100 bis 200 N oder mehr aufbringbar ist.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH7552003 | 2003-04-30 | ||

| CH12782003 | 2003-07-22 | ||

| CH802004 | 2004-01-22 | ||

| PCT/CH2004/000200 WO2004097087A1 (de) | 2003-04-30 | 2004-04-01 | Slidejet lösehebel |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1618236A1 EP1618236A1 (de) | 2006-01-25 |

| EP1618236B1 true EP1618236B1 (de) | 2009-05-06 |

Family

ID=33424246

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP04724966A Expired - Lifetime EP1618236B1 (de) | 2003-04-30 | 2004-04-01 | Slidejet lösehebel |

Country Status (7)

| Country | Link |

|---|---|

| EP (1) | EP1618236B1 (de) |

| KR (1) | KR100789505B1 (de) |

| CN (1) | CN1780947B (de) |

| AT (1) | ATE430822T1 (de) |

| DE (1) | DE502004009455D1 (de) |

| TW (1) | TWI260354B (de) |

| WO (1) | WO2004097087A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010086258A1 (de) | 2009-01-30 | 2010-08-05 | Oerlikon Heberlein Temco Wattwil Ag | Texturiervorrichtung und verfahren zum texturieren von endlosgarnen |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CH699327B1 (de) | 2007-02-14 | 2010-03-15 | Oerlikon Heberlein Temco Wattw | Vorrichtung zum gleichzeitigen Behandeln von mehreren multifilen Fäden. |

| KR200464981Y1 (ko) | 2010-09-06 | 2013-01-28 | 주식회사세라트랙 | 연신·가연사 가공용 슬라이드 제트 레버식 인서트장치 |

| CN103014982A (zh) * | 2012-12-25 | 2013-04-03 | 常熟市碧溪新区明月缝制设备厂 | 网络喷嘴结构 |

| CN104975394A (zh) * | 2015-07-13 | 2015-10-14 | 苏州华良化纤纺织有限公司 | 一种弹力丝结点生成装置 |

| EP3697952A1 (de) | 2017-10-16 | 2020-08-26 | Heberlein AG | Verwirbelungsdüse oder texturierdüse und vorrichtung zum behandeln von garn |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4276740A (en) * | 1977-10-25 | 1981-07-07 | Wwg Industries, Inc. | Self-twisted yarn and method and apparatus for producing it |

| KR940014992A (ko) * | 1992-12-17 | 1994-07-19 | 김종성 | 원사의 연사장치/연사방법 및 연사된 원사 |

| TW328097B (en) * | 1995-09-20 | 1998-03-11 | Heberlein & Co Ag | Process and apparatus for guiding and spinning at least one yarn in the moving direction and all yarn channels |

| TW503272B (en) * | 1999-10-06 | 2002-09-21 | Heberlein Fibertechnology Inc | Apparatus for intermingling multifilament yarns |

| US6163944A (en) * | 2000-03-20 | 2000-12-26 | Lin; Sue-Ping | Yarn blowing device |

| CN2493628Y (zh) * | 2001-07-02 | 2002-05-29 | 沈亚东 | 合成纤维复丝与复合丝空气交络喷嘴 |

| WO2003069036A1 (en) * | 2002-02-13 | 2003-08-21 | International Machinery Sales, Inc. | Interlacing textile slide jet |

-

2004

- 2004-03-23 TW TW093107745A patent/TWI260354B/zh not_active IP Right Cessation

- 2004-04-01 KR KR1020057020512A patent/KR100789505B1/ko active IP Right Grant

- 2004-04-01 AT AT04724966T patent/ATE430822T1/de active

- 2004-04-01 EP EP04724966A patent/EP1618236B1/de not_active Expired - Lifetime

- 2004-04-01 WO PCT/CH2004/000200 patent/WO2004097087A1/de active Application Filing

- 2004-04-01 DE DE502004009455T patent/DE502004009455D1/de not_active Expired - Lifetime

- 2004-04-01 CN CN2004800116750A patent/CN1780947B/zh not_active Expired - Lifetime

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2010086258A1 (de) | 2009-01-30 | 2010-08-05 | Oerlikon Heberlein Temco Wattwil Ag | Texturiervorrichtung und verfahren zum texturieren von endlosgarnen |

| EP2671986A2 (de) | 2009-01-30 | 2013-12-11 | Saurer Components AG | Texturiervorrichtung und Verfahren zum Texturieren von Endlosgarnen |

Also Published As

| Publication number | Publication date |

|---|---|

| CN1780947B (zh) | 2012-10-10 |

| TW200500516A (en) | 2005-01-01 |

| KR100789505B1 (ko) | 2007-12-28 |

| EP1618236A1 (de) | 2006-01-25 |

| CN1780947A (zh) | 2006-05-31 |

| TWI260354B (en) | 2006-08-21 |

| DE502004009455D1 (de) | 2009-06-18 |

| KR20060005407A (ko) | 2006-01-17 |

| WO2004097087A1 (de) | 2004-11-11 |

| ATE430822T1 (de) | 2009-05-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2488062B1 (de) | Schiebeanordnung | |

| EP2413740A1 (de) | Einzugvorrichtung | |

| EP0278053B1 (de) | Zungennadel für maschenbildende Textilmaschinen | |

| DE19626844A1 (de) | Vorrichtung zum Auslösen einer Gasfeder | |

| EP1618236B1 (de) | Slidejet lösehebel | |

| DE3112993C2 (de) | Deckelverriegelungs- und Druckentlastungseinrichtung an einem Dampfdruckkochtopf | |

| DE69208466T2 (de) | Abfallpresse | |

| DE2640834B2 (de) | BeschleunigungsventiJeinrichtung für eine Druckmittelbremse eines Schienenfahrzeugzuges | |

| DE102009021202B4 (de) | Einzugvorrichtung | |

| EP0353236B1 (de) | Steuervorrichtung zum antreiben und stillsetzen eines offenend-spinnelementes | |

| DE2753637C3 (de) | Bewegliche Fadenklemme | |

| EP2518320B1 (de) | Regelsicherheitsblock für Hochdruck-Reinigungsgeräte mit Schalteinrichtung | |

| DE3518205A1 (de) | Einrichtung zur anpassung der hub/kraft-wirkung eines elektromagneten an eine gewuenschte hub/kraft-wirkung | |

| EP1959793A1 (de) | Einzugsvorrichtung für ein in einem möbelkorpus längs verschiebbar geführtes auszugsteil | |

| DE10051817A1 (de) | Vorrichtung zum Auslösen einer Gasfeder | |

| DE2838903B1 (de) | Sicherheitsskibindung | |

| EP2413741B1 (de) | Einzugvorrichtung | |

| DE2925027C2 (de) | Vorrichtung zum Abschalten und Wiederanschalten einer Spinn- oder Zwirnspindel, insbesondere einer Doppeldraht Spinn- oder Zwirnspindel | |

| DE10018549A1 (de) | Lastenanschlagvorrichtung | |

| DE3913375C1 (de) | ||

| DE3441366C2 (de) | ||

| DE3625532C1 (en) | Weapon trigger for an automatic weapon | |

| DE19717361C2 (de) | Pipettiergerät | |

| DE864237C (de) | Gewebemarkierungsgeraet | |

| DE880393C (de) | Vorrichtung zum gleichzeitigen OEffnen mehrerer Verschluesse, die zwei Gehaeuseteile, z. B. eines Staubsaugergehaeuses, miteinander verbinden |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20050701 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| AX | Request for extension of the european patent |

Extension state: AL HR LT LV MK |

|

| DAX | Request for extension of the european patent (deleted) | ||

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: OERLIKON HEBERLEIN TEMCO WATTWIL AG |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP Ref country code: CH Ref legal event code: NV Representative=s name: HEPP WENGER RYFFEL AG |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D |

|

| REF | Corresponds to: |

Ref document number: 502004009455 Country of ref document: DE Date of ref document: 20090618 Kind code of ref document: P |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090817 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090906 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090806 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090806 |

|

| 26N | No opposition filed |

Effective date: 20100209 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090807 |

|

| BERE | Be: lapsed |

Owner name: OERLIKON HEBERLEIN TEMCO WATTWIL A.G. Effective date: 20100430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100430 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20100401 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20101230 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100430 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100401 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100430 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100401 Ref country code: HU Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20091107 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20090506 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Owner name: HEBERLEIN AG, CH Free format text: FORMER OWNER: OERLIKON HEBERLEIN TEMCO WATTWIL AG, CH |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20230228 Year of fee payment: 20 Ref country code: CH Payment date: 20230502 Year of fee payment: 20 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20230327 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R081 Ref document number: 502004009455 Country of ref document: DE Owner name: HEBERLEIN TECHNOLOGY AG, CH Free format text: FORMER OWNER: OERLIKON HEBERLEIN TEMCO WATTWIL AG, WATTWIL, CH |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 502004009455 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MK07 Ref document number: 430822 Country of ref document: AT Kind code of ref document: T Effective date: 20240401 |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: PC Ref document number: 430822 Country of ref document: AT Kind code of ref document: T Owner name: HEBERLEIN TECHNOLOGY AG, CH Effective date: 20240517 |