EP1523390B1 - Verfahren zur endkonturnahen herstellung von hochporösen met allischen formkörpern - Google Patents

Verfahren zur endkonturnahen herstellung von hochporösen met allischen formkörpern Download PDFInfo

- Publication number

- EP1523390B1 EP1523390B1 EP03737877A EP03737877A EP1523390B1 EP 1523390 B1 EP1523390 B1 EP 1523390B1 EP 03737877 A EP03737877 A EP 03737877A EP 03737877 A EP03737877 A EP 03737877A EP 1523390 B1 EP1523390 B1 EP 1523390B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- previous

- main casting

- sintering

- highly porous

- place

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/10—Sintering only

- B22F3/11—Making porous workpieces or articles

- B22F3/1121—Making porous workpieces or articles by using decomposable, meltable or sublimatable fillers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/10—Sintering only

- B22F2003/1042—Sintering only with support for articles to be sintered

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/24—After-treatment of workpieces or articles

- B22F2003/247—Removing material: carving, cleaning, grinding, hobbing, honing, lapping, polishing, milling, shaving, skiving, turning the surface

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

Definitions

- the invention relates to a method with which a near-net shape production of porous, in particular of highly porous components can be achieved.

- high-melting inorganic compounds such as alkali metal salts and low-melting metals such as Mg, Sn, Pb etc. are used as placeholder materials.

- Such blank materials are removed under vacuum or under inert gas at temperatures between about 600 to 1000 ° C with high energy and time expenditure from the green bodies. Not to be prevented in these placeholder materials in the green body remaining impurities, which are particularly harmful in moldings of reactive metal powders, such as Ti, Al, Fe, Cr, Ni.

- Out DE 196 38 927 C2 is a method for the production of highly porous, metallic moldings known in which first metal powder and a placeholder are mixed and then pressed into a greens. Both uniaxial and isostatic pressing can be used. The placeholder is thermally expelled and the green body subsequently sintered. If the powder-spacer mixture is stabilized by a binder, it is in principle possible to realize relatively complex component geometries directly by means of multi-axial pressing. However, the preparation of a suitable pressing tool is complicated and expensive. Especially for small series, it is therefore advantageous first to produce semi-finished products with a universal geometry (eg cylinders or plates) and bring them to the desired final contour by subsequent mechanical processing.

- a universal geometry eg cylinders or plates

- the final shaping of highly porous shaped bodies takes place only after sintering by conventional mechanical methods such as, for example, turning, milling, drilling or grinding.

- the disadvantage of this subsequent processing of the already sintered semi-finished product is associated with a local material deformation.

- the plastic deformation regularly causes smearing of the pores.

- the desired open porosity of the molding is lost regularly, especially in the surface region. This adversely affects the functional properties of the molding.

- the workpiece should be clamped and machined with care, since it is not very pressure-stable.

- the uneven surface of the porous molding also causes a relatively high tool wear.

- the object of the invention is to provide a simple method for producing a highly porous, metallic shaped body, in particular a highly complicated geometry and not the aforementioned disadvantages z. B. has deterioration of the porosity at the surface.

- the invention relates to a process for the preparation of highly porous metallic moldings.

- the method comprises the following method steps.

- a metal powder used as a starting material is mixed with a placeholder.

- the metal powder may be, for example, titanium and its alloys, iron and its alloys, nickel and its alloys, copper, bronze, molybdenum, niobium, tantalum and tungsten.

- Suitable materials as placeholders are, for example, carbamide CH 4 N 2 O (H 2 N-CO-NH 2 ), biuret C 2 H 5 N 3 O 2 , melamine C 3 H 6 N 6 , melamine resin, ammonium carbonate (NH 4 ) CO 3 H 2 O and ammonium bicarbonate NH 4 HCO 3 , the residue-free at temperatures up to max.

- Ammonium bicarbonate has proven particularly advantageous as a placeholder material, which can be expelled already at about 65 ° C in air.

- the grain size, ie the particle size and the particle shape of the placeholder material determine the porosity that forms in the shaped body. Typical particles - diameter of the placeholder material are 50 microns to 2 mm.

- a green body in particular a green body with a simple geometry, pressed.

- This can be, for example, a cylinder or a plate.

- the multi-axial pressing and the cold isostatic pressing can be used.

- the multi-axial pressing leads to dimensionally stable semi-finished products with defined outer contours.

- the wall friction during demolding causes the formation of a so-called.

- Press skin which is formed from plastically deformed, metallic powder particles. This can be removed before sintering by mechanical processing, provided no further green processing takes place.

- the wall friction limits the length to diameter ratio to 2 to 1. Above this value occur to large differences in density in the compact.

- the cold isostatic pressing takes place, for example, in rubber molds.

- the pressure transfer medium is an oil-containing emulsion in which the powder-filled rubber mold is located. Since the wall friction eliminates the demolding, it is possible to produce semi-finished products with a length to diameter ratio greater than 2 to 1 with a sufficiently homogeneous density distribution. A disadvantage is the low dimensional accuracy of the outer contour, which, however, hardly affects the subsequent green processing.

- the green body is then subjected to a conventional mechanical processing, in which the workpiece is given its final shape, wherein the shrinkage is taken into account during the sintering process.

- the processing in the stage of the greenery, in which the placeholder still exists has the advantage that the workpiece is very easy to work, and the porosity is not affected. The tool wear is kept low regularly. Even highly complicated shapes are possible with this method.

- the still existing placeholder makes the workpiece to be machined sufficiently stable in terms of pressure in order to be able to clamp it for subsequent mechanical processing.

- the blank material is thermally removed from the green body in air or under vacuum or under inert gas.

- the atmosphere depends on the chosen placeholder material. For example, an air atmosphere above 65 ° C is sufficient to remove ammonium bicarbonate as a wild card.

- the green body is then sintered to the shaped body.

- the mechanical processing prior to sintering advantageously allows a simple, near-net shape production even for complicated geometries of the shaped body to be produced, without affecting the porosity, and without high tool wear.

- This method is not limited to the production of moldings with a uniform porosity, but it can also moldings with a different, z. B. produce graded porosity.

- FIG. 2 shows various model geometries, which were made of stainless steel 1.4404 (316L) according to the invention and described in the following procedure.

- the starting material used was a water-atomized powder (grain fraction ⁇ 50 ⁇ m).

- the steel powder was mixed with the placeholder ammonium bicarbonate (grain fraction 355 to 500 microns) in the ratio steel powder to ammonium bicarbonate 45 to 55 (in vol.%). This corresponds to a ratio of steel powder to placeholder of 80.5 to 19.5 in wt.%.

- the mixture was uniaxially pressed with a pressing pressure of 425 MPa to cylinders whose diameter was 30 mm and whose height was 22 mm.

- the cylinders were machined in the green state by drilling and turning.

- both right-angled and rounded heels could be realized in the model geometries.

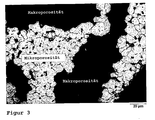

- the placeholder ammonium bicarbonate was removed in air at a temperature of 105 ° C. Although the decomposition of the wildcard already starts at 65 ° C, the higher temperature was chosen to dissipate the decomposition product water in the gaseous state. The sintering was carried out at 1120 ° C for 2 hours under argon atmosphere. The model geometries showed a shrinkage of about 4%. The final porosity of the components was about 60%. It is composed of the macroporosity, which is set by the placeholder material, and the microporosity, which occurs within the sintered webs ( FIG. 3 ). The microporosity results from incomplete sintering of the metal powder particles. To reduce the microporosity, the use of finer starting powders or sintering at higher temperatures is recommended.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Powder Metallurgy (AREA)

- Filtering Materials (AREA)

- Image Analysis (AREA)

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

Description

- Die Erfindung betrifft ein Verfahren, mit dem eine endkonturnahe Herstellung von porösen, insbesondere von hochporösen Bauteilen erzielt werden kann.

- Das Pressen von Metallpulvern zur Herstellung von porösen Metallkörpern ist bekannt. Zur Erzeugung der gewünschten Porosität können den Metallpulvern dabei sogenannte Platzhaltermaterialien zugegeben werden, die es ermöglichen, die gewünschte Porosität zu stabilisieren. Nach Pressen von Grünkörpern aus dem Pulvergemisch ist das Platzhaltermaterial dann aus den Grünkörpern so zu entfernen, dass der Grünkörper allein noch vom verbleibenden Metallpulvergerüst gehalten wird, das zwischen seiner Gerüststruktur Hohlräume aufweist. Der Grünkörper weist somit die spätere poröse Struktur des Formkörpers bereits auf. Beim Austreiben des Platzhaltermaterials ist dafür Sorge zu tragen, dass das Metallpulvergerüst erhalten bleibt. Mittels nachfolgendem Sintern der Gründkörper entsteht ein hochporöser Formkörper, wobei die Berührungsflächen der Pulverteilchen beim Sintern diffusionsverbunden werden.

- Als Platzhaltermaterialien zur Ausbildung poröser metallischer Formkörper sind zum einen relativ hochschmelzende organische Verbindungen bekannt, welche durch Verdampfen oder Pyrolyse (Cracken) und Lösen der entstandenen Crackprodukte mittels geeigneter Lösungsmittel aus den Grünkörpern entfernt werden. Problematisch sind hierbei der erhebliche Zeitaufwand bei der Entfernung des Platzhaltermaterials sowie Crackprodukte, die mit nahezu allen pulvermetallurgisch zu verarbeitenden Metallen, wie Ti, Al, Fe, Cr, Ni, etc., reagieren und hohe Konzentrationen an Verunreinigungen hinterlassen. Nachteilig wirkt sich auch bei Verwendung von Thermoplasten, die durch Erwärmen des Grünkörpers entfernt werden, die Expansion am Glasübergangspunkt aus, die notwendige Stabilität des Grünkörpers wird hierdurch beeinträchtigt.

- Zum anderen werden als Platzhaltermaterialien auch hochschmelzende anorganische Verbindungen wie Alkalisalze und niedrigschmelzende Metalle wie Mg, Sn, Pb etc. verwendet. Solche Platzhaltermaterialien werden im Vakuum oder unter Schutzgas bei Temperaturen zwischen ca. 600 bis 1000 °C unter hohem Energie- und Zeitaufwand aus den Grünkörpern entfernt. Nicht zu verhindern sind bei diesen Platzhaltermaterialien im Grünkörper verbleibende Verunreinigungen, die insbesondere bei Formkörpern aus reaktiven Metallpulvern, wie Ti, Al, Fe, Cr, Ni, schädlich sind.

- Aus

DE 196 38 927 C2 ist ein Verfahren zur Herstellung von hochporösen, metallischen Formkörpern bekannt, bei dem zunächst Metallpulver und ein Platzhalter gemischt und anschließend zu einem Grünzeug gepresst werden. Dabei können sowohl das uniaxiale als auch das isostatische Pressen zur Anwendung kommen. Der Platzhalter wird thermisch ausgetrieben und der Grünkörper anschließend gesintert. Wird die Pulver-Platzhalter-Mischung durch einen Binder stabilisiert, ist es prinzipiell möglich durch das mehraxiale Pressen auch relativ kompliziertere Bauteilgeometrien direkt zu realisieren. Die Anfertigung eines geeigneten Presswerkzeugs ist jedoch aufwendig und teuer. Speziell für kleine Serien ist es deshalb vorteilhaft, zuerst Halbzeuge mit einer universellen Geometrie (z. B. Zylinder oder Platten) herzustellen und diese durch nachfolgende mechanische Bearbeitung auf die gewünschte Endkontur zu bringen. - Nach dem gegenwärtigen Stand der Technik erfolgt die endgültige Formgebung hochporöser Formkörper erst nach dem Sintern durch konventionelle mechanische Verfahren wie beispielsweise Drehen, Fräsen, Bohren oder Schleifen. Nachteilig ist diese nachträgliche Bearbeitung des schon gesinterten Halbzeugs mit einer lokalen Werkstoffverformung verbunden. Durch die plastische Deformation kommt es regelmäßig zu einem Verschmieren der Poren. Dadurch geht die gewünschte offene Porosität des Formkörpers gerade im Oberflächenbereich regelmäßig verloren. Dies beeinträchtigt nachteilig die funktionellen Eigenschaften des Formkörpers. Ferner ist das Werkstück aufgrund seiner hohen Porosität nur mit Vorsicht einzuspannen und zu bearbeiten, da es nicht sehr druckstabil ist. Die ungleichmäßige Oberfläche des porösen Formkörpers bewirkt zudem einen relativ hohen Werkzeugverschleiß.

- Aufgabe der Erfindung ist es, ein einfaches Verfahren zur Herstellung eines hochporösen, metallischen Formkörpers bereit zu stellen, der insbesondere eine hochkomplizierte Geometrie und der nicht die vorgenannten Nachteile z. B. Beeinträchtigung der Porosität an der Oberfläche aufweist.

- Gegenstand der Erfindung ist ein Verfahren zur Herstellung von hochporösen metallischen Formkörpern. Das Verfahren umfasst dabei die folgenden Verfahrensschritte. Ein als Ausgangsmaterial verwendetes Metallpulver wird mit einem Platzhalter vermischt. Bei dem Metallpulver kann es sich dabei beispielsweise um Titan und seine Legierungen, Eisen und seine Legierungen, Nickel und seine Legierungen, Kupfer, Bronze, Molybdän, Niob, Tantal und Wolfram handeln.

Geeignete Materialien als Platzhalter sind beispielsweise Carbamid CH4N2O(H2N-CO-NH2), Biuret C2H5N3O2, Melamin C3H6N6, Melaminharz, Ammoniumkarbonat (NH4)CO3H2O und Ammoniumbikarbonat NH4HCO3, die rückstandsfrei bei Temperaturen bis max. 300 °C aus dem Grünkörper entfernt werden können. Besonders vorteilhaft hat sich als Platzhaltermaterial Ammoniumbikarbonat herausgestellt, welches schon bei ca. 65 °C an Luft ausgetrieben werden kann. Die Körnung, d. h. die Partikelgröße und die Partikelform des Platzhaltermaterials bestimmen die sich im Formkörper ausbildende Porosität. Typische Partikel - durchmesser des Platzhaltermaterials sind 50 µm bis 2 mm. Durch geeignete Wahl des Platzhalters sowie der Menge des Platzhalters im Bezug zum Metallpulver kann im endgültigen Formteil eine hohe, homogene und offene Porosität erzielt werden. Porositäten bis 90 % sind ohne weiteres erzielbar. - Aus der Mischung wird ein Grünkörper, insbesondere ein Grünkörper mit einer einfachen Geometrie, gepresst. Dies kann beispielsweise ein Zylinder oder auch eine Platte sein. Als Preßverfahren können das mehraxiale Pressen und das kaltisostatische Pressen eingesetzt werden. Das mehraxiale Pressen führt zu maßhaltigen Halbzeugen mit definierten Außenkonturen. Die Wandreibung beim Entformen verursacht die Ausbildung einer sog. Presshaut, die aus plastisch verformten, metallischen Pulverteilchen gebildet wird. Diese kann vor dem Sintern durch mechanische Bearbeitung entfernt werden, sofern keine weitere Grünbearbeitung erfolgt. Die Wandreibung begrenzt das Längen zu Durchmesser Verhältnis auf 2 zu 1. Oberhalb dieses Werts treten zu große Dichtunterschiede im Pressling auf. Das kaltisostatische Pressen erfolgt beispielsweise in Kautschukformen. Als Druckübertragungsmedium dient eine ölhaltige Emulsion, in der sich die mit Pulver gefüllte Kautschukform befindet. Da die Wandreibung beim Entformen entfällt, ist es möglich, auch Halbzeuge mit einem Längen zu Durchmesser Verhältnis größer als 2 zu 1 mit einer ausreichend homogenen Dichtverteilung herzustellen. Nachteilig ist die geringe Maßhaltigkeit der Außenkontur, die jedoch die nachfolgende Grünbearbeitung kaum beeinflusst.

- Der Grünkörper wird anschließend einer konventionellen mechanischen Bearbeitung unterzogen, bei der das Werkstück seine endgültige Form erhält, wobei die Schwindung während des Sintervorgangs mit eingerechnet wird. Die Bearbeitung im Stadium des Grünzeugs, bei dem der Platzhalter noch vorhanden ist, hat den Vorteil, dass das Werkstück sehr einfach zu bearbeiten ist, und die Porosität nicht beeinträchtigt wird. Der Werkzeugverschleiß wird so regelmäßig gering gehalten. Auch hochkomplizierte Formgebungen sind mit diesem Verfahren möglich. Der noch vorhandene Platzhalter macht das zu bearbeitende Werkstück ausreichend druckstabil, um es für die nachfolgende mechanische Bearbeitung einspannen zu können.

- Wenn die endgültige Form erzielt ist, wird das Platzhaltermaterial an Luft oder unter Vakuum oder unter Schutzgas thermisch aus dem Grünkörper entfernt. Die Atmosphäre ist vom gewählten Platzhalter-Werkstoff abhängig. Beispielsweise reicht schon eine Luftatmosphäre oberhalb von 65 °C aus, um Ammoniumbikarbonat als Platzhalter zu entfernen. Der Grünkörper wird anschließend zum Formkörper gesintert.

- Die mechanische Bearbeitung vor dem Sintern ermöglicht vorteilhaft eine einfache, endkonturnahe Herstellung auch für komplizierte Geometrien des herzustellenden Formkörpers, ohne die Porosität zu beeinträchtigen, und ohne hohen Werkzeugverschleiß.

- Dieses Verfahren ist nicht nur auf die Herstellung von Formkörpern mit einer einheitlichen Porosität beschränkt, sondern es lassen sich damit auch Formkörper mit einer unterschiedlichen, z. B. gradierten Porosität herstellen.

- Bei Verwendung von groben Ausgangspulvern haben regelmäßig einige Partikel eine schwache Verbindung zum gesinterten Netzwerk, da die Sinterbrücken nur unvollständig ausgebildet sind. Schon bei einer kleinen Belastung kann es dabei regelmäßig zu einem Abplatzen führen. Dies kann bei einigen Anwendungen jedoch unzulässig sein. Um diesen nachteiligen Effekt zu vermeiden, werden hochporöse Bauteile aus groben Ausgangspulvern vor dem eigentlichen Einsatz vorteilhaft trovalisiert oder gleitgeschliffen. Bei diesen Verfahren werden die schwach anhaftenden Partikel durch einen Schleifvorgang regelmäßig von der Oberfläche entfernt.

- Nachfolgend wird der Gegenstand der Erfindung anhand von Figuren und einem Ausführungsbeispiel näher erläutert, ohne dass der Gegenstand der Erfindung dadurch beschränkt wird.

- Es zeigen:

- Figur 1:

- mögliche Ausführungsformen der Halbzeuge, die durch mehraxiales Pressen und durch kaltisostatisches Pressen hergestellt wurden.

- Figur 2:

- verschiedene Modellgeometrien, die aus rostfreiem Stahl 1.4404 (316L) nach dem erfindungsgemäßen Verfahren hergestellt wurden.

- Figur 3:

- Darstellung der Makroporosität, die durch den Platzhalterwerkstoff eingestellt wird, und der Mikroporosität, die innerhalb der Sinterstege auftritt.

- Der typische Verfahrensablauf des erfindungsgemäßen Verfahrens gliedert sich wie folgt.

- 1. Zunächst wird ein Halbzeug in Anlehnung an

DE 196 38 927 hergestellt. Dazu wird ein Metallpulver, insbesondere der rostfreie Stahl 1.4404 (316L) oder Titan, mit einem Platzhalter, insbesondere Ammoniumbikarbonat, gemischt und uniaxial oder kaltisostatisch verpresst. Je nach Presswerkzeug stehen für die Weiterverarbeitung als Halbzeuge z. B. Zylinder oder Platten zur Verfügung.Figur 1 zeigt mögliche Ausführungsformen der Halbzeuge, die durch mehraxiales Pressen und durch kaltisostatisches Pressen hergestellt wurden. - 2. Es folgt die Grünbearbeitung des ungesinterten Halbzeugs durch konventionelle mechanische Bearbeitung (Sägen, Bohren, Drehen, Fräsen, Schleifen...). Der Platzhalter erhöht vorteilhaft die Grünfestigkeit der Halbzeuge und wirkt sich somit günstig auf die Bearbeitbarkeit aus. Ein weiterer Vorteil der Bearbeitung ist die niedrige Schneidkraft und dementsprechend der geringe Werkzeugverschleiß. Eine Verschmierung der Poren wird ebenfalls vermieden.

- 3. Das Entfernen des Platzhalters und die Sinterung kann konventionell auf einer planaren Sinterunterlage aus Keramik oder alternativ in einer Schüttung aus Keramikkugeln erfolgen. Die Parameter zur Entfernung des Platzhalters können in Anlehnung an

DE 196 38 927 C2 gewählt werden. Als Ergänzung zuDE 196 38 927 C2 erfolgt die Entfernung der Platzhalter Ammoniumkarbonat und Ammoniumbikarbonat an Luft. Die Sinterung in einer Kugelschüttung hat den Vorteil, dass die Berührungsflächen zum Bauteil gering sind und so eine Anhaftung des Bauteils an den Keramikkugeln verhindert wird. Zudem kann die Kugelschüttung die Sinterschwindung durch eine Umorientierung der Kugeln leicht ausgleichen, so dass während des gesamten Sinterprozesses ein gleichmäßiger Kontakt zur Sinterlage besteht. Dies vermeidet einen Verzug der Bauteile beim Sintern. Als Option können die Formkörper zur Verbesserung der Oberflächenqualität im Anschluss trovalisiert werden. -

Figur 2 zeigt verschiedene Modellgeometrien, die aus dem rostfreien Stahl 1.4404 (316L) nach dem erfindungsgemäßen und im folgenden beschriebenen Verfahrensablauf hergestellt wurden. Als Ausgangsmaterial wurde ein wasserverdüstes Pulver (Kornfraktion < 50 µm) verwendet. Das Stahlpulver wurde mit dem Platzhalter Ammoniumbikarbonat (Kornfraktion 355 bis 500 µm) im Verhältnis Stahlpulver zu Ammoniumbikarbonat 45 zu 55 (in Vol.%) gemischt. Dies entspricht einem Verhältnis von Stahlpulver zu Platzhalter von 80,5 zu 19,5 in Gew.%. Die Mischung wurde uniaxial mit einem Pressdruck von 425 MPa zu Zylindern verpresst, deren Durchmesser 30 mm und deren Höhe 22 mm betrug. Die Zylinder wurden im Grünzustand durch Bohren und Drehen bearbeitet. Neben Bohrungen konnten sowohl rechtwinklige als auch abgerundete Absätze in den Modellgeometrien realisiert werden. Die Entfernung des Platzhalters Ammoniumbikarbonat erfolgte an Luft bei einer Temperatur von 105°C. Obwohl die Zersetzung des Platzhalters bereits bei 65°C einsetzt, wurde die höhere Temperatur gewählt, um das Zersetzungsprodukt Wasser im gasförmigen Zustand abführen zu können. Das Sintern wurde bei 1120°C für 2 Stunden unter Argon-Atmosphäre durchgeführt. Die Modellgeometrien zeigten eine Schrumpfung von ca. 4%. Die Endporosität der Bauteile lag bei etwa 60%. Sie setzt sich zusammen aus der Makroporosität, die durch den Platzhalterwerkstoff eingestellt wird, und der Mikroporosität, die innerhalb der Sinterstege auftritt (Figur 3 ). Die Mikroporosität resultiert aus einer unvollständigen Versinterung der Metallpulverteilchen. Zur Verringerung der Mikroporosität bietet sich die Verwendung feinerer Ausgangspulver oder die Sinterung bei höheren Temperaturen an.

Claims (7)

- Verfahren zur Herstellung von hochporösen , metallischen Formkörpern mit den folgenden Verfahrensschritten:- ein als Ausgangsmaterial verwendetes Metallpulver wird mit einem pulverförmigen Platzhaltermaterial mit einer Partikelgröße zwischen 50 µm und 2 mm vermischt, welches bei Temperaturen von maximal 300 °C rückstandsfrei aus einem Grünkörper entfernbar ist,- aus der Mischung wird ein Grünkörper gepresst,- der Grünkörper wird einer konventionellen mechanischen Bearbeitung unterzogen,- das Platzhaltermaterial wird an Luft oder unter Vakuum oder unter Schutzgas thermisch aus dem Grünkörper entfernt, so dass ein bearbeiteter Grünkörper mit einer offenen Porosität entsteht,- der Grünkörper wird zum Formkörper gesintert.

- Verfahren nach vorhergehendem Anspruch 1, bei dem als Platzhalter Carbamid, Biuret, Melamin, Melaminharz, Ammoniumkarbonat oder Ammoniumbikarbonat eingesetzt wird.

- Verfahren nach einem der vorhergehenden Ansprüche 1 bis 2, bei dem der Platzhalter bei Temperaturen unterhalb von 300 °C, insbesondere unterhalb von 105 °C, und besonders vorteilhaft unterhalb von 70 °C entfernt wird.

- Verfahren nach einem der vorhergehenden Ansprüche 1 bis 4, bei dem rostfreier Stahl 1.4404 (316L) oder Titan als metallisches Ausgangspulver eingesetzt wird.

- Verfahren nach einem der vorhergehenden Ansprüche 1 bis 4, bei dem die Formkörper durch Sägen, Bohren, Drehen, Fräsen oder Schleifen im Grünzustand end-kontumah hergestellt werden.

- Verfahren nach einem der vorhergehenden Ansprüche 1 bis 5, bei dem die Sinterung in einer Schüttung aus Keramikkugeln erfolgt.

- Verfahren nach einem der vorhergehenden Ansprüche 1 bis 6, bei dem die Formkörper nach dem Sintern trovalisiert oder gleitgeschliffen werden.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE10224671A DE10224671C1 (de) | 2002-06-03 | 2002-06-03 | Verfahren zur endkonturnahen Herstellung von hochporösen metallischen Formkörpern |

| DE10224671 | 2002-06-03 | ||

| PCT/DE2003/001484 WO2003101647A2 (de) | 2002-06-03 | 2003-05-09 | Verfahren zur endkonturnahen herstellung von hochporösen metallischen formkörpern |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1523390A2 EP1523390A2 (de) | 2005-04-20 |

| EP1523390B1 true EP1523390B1 (de) | 2008-06-25 |

Family

ID=28051332

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP03737877A Expired - Lifetime EP1523390B1 (de) | 2002-06-03 | 2003-05-09 | Verfahren zur endkonturnahen herstellung von hochporösen met allischen formkörpern |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US7147819B2 (de) |

| EP (1) | EP1523390B1 (de) |

| JP (1) | JP4546238B2 (de) |

| CN (1) | CN1863630B (de) |

| AT (1) | ATE399070T1 (de) |

| AU (1) | AU2003245820B2 (de) |

| BR (1) | BR0311587B1 (de) |

| CA (1) | CA2488364C (de) |

| DE (2) | DE10224671C1 (de) |

| ES (1) | ES2307948T3 (de) |

| PL (1) | PL205839B1 (de) |

| WO (1) | WO2003101647A2 (de) |

| ZA (2) | ZA200410364B (de) |

Families Citing this family (44)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6558426B1 (en) | 2000-11-28 | 2003-05-06 | Medidea, Llc | Multiple-cam, posterior-stabilized knee prosthesis |

| US8123814B2 (en) | 2001-02-23 | 2012-02-28 | Biomet Manufacturing Corp. | Method and appartus for acetabular reconstruction |

| US7597715B2 (en) | 2005-04-21 | 2009-10-06 | Biomet Manufacturing Corp. | Method and apparatus for use of porous implants |

| US8292967B2 (en) | 2005-04-21 | 2012-10-23 | Biomet Manufacturing Corp. | Method and apparatus for use of porous implants |

| US8266780B2 (en) | 2005-04-21 | 2012-09-18 | Biomet Manufacturing Corp. | Method and apparatus for use of porous implants |

| US8066778B2 (en) | 2005-04-21 | 2011-11-29 | Biomet Manufacturing Corp. | Porous metal cup with cobalt bearing surface |

| US8021432B2 (en) * | 2005-12-05 | 2011-09-20 | Biomet Manufacturing Corp. | Apparatus for use of porous implants |

| DK1896379T3 (da) * | 2005-06-27 | 2010-05-10 | Leuven K U Res & Dev | Fremgangsmåde til fremstilling af sintrede porøse materialer |

| US7635447B2 (en) * | 2006-02-17 | 2009-12-22 | Biomet Manufacturing Corp. | Method and apparatus for forming porous metal implants |

| DE102006036039A1 (de) * | 2006-08-02 | 2008-02-07 | Forschungszentrum Jülich GmbH | Implantate mit poröser Außenschicht sowie Verfahren zur Herstellung derselben |

| WO2008063526A1 (en) * | 2006-11-13 | 2008-05-29 | Howmedica Osteonics Corp. | Preparation of formed orthopedic articles |

| US20080199720A1 (en) * | 2007-02-21 | 2008-08-21 | Depuy Products, Inc. | Porous metal foam structures and methods |

| US8128703B2 (en) | 2007-09-28 | 2012-03-06 | Depuy Products, Inc. | Fixed-bearing knee prosthesis having interchangeable components |

| US8632600B2 (en) | 2007-09-25 | 2014-01-21 | Depuy (Ireland) | Prosthesis with modular extensions |

| US8715359B2 (en) | 2009-10-30 | 2014-05-06 | Depuy (Ireland) | Prosthesis for cemented fixation and method for making the prosthesis |

| US9204967B2 (en) | 2007-09-28 | 2015-12-08 | Depuy (Ireland) | Fixed-bearing knee prosthesis having interchangeable components |

| US8871142B2 (en) | 2008-05-22 | 2014-10-28 | DePuy Synthes Products, LLC | Implants with roughened surfaces |

| EP2130516B1 (de) | 2008-06-03 | 2014-03-05 | DePuy (Ireland) | Poröse Titan-Schienbeinhülsen |

| EP2394609B1 (de) | 2008-06-03 | 2015-06-24 | DePuy (Ireland) | Poröse Titan-Oberschenkelhülsen |

| US8187335B2 (en) | 2008-06-30 | 2012-05-29 | Depuy Products, Inc. | Posterior stabilized orthopaedic knee prosthesis having controlled condylar curvature |

| US20090326674A1 (en) * | 2008-06-30 | 2009-12-31 | Depuy Products, Inc. | Open Celled Metal Implants With Roughened Surfaces and Method for Roughening Open Celled Metal Implants |

| US9168145B2 (en) | 2008-06-30 | 2015-10-27 | Depuy (Ireland) | Posterior stabilized orthopaedic knee prosthesis having controlled condylar curvature |

| US8192498B2 (en) | 2008-06-30 | 2012-06-05 | Depuy Products, Inc. | Posterior cructiate-retaining orthopaedic knee prosthesis having controlled condylar curvature |

| US8236061B2 (en) | 2008-06-30 | 2012-08-07 | Depuy Products, Inc. | Orthopaedic knee prosthesis having controlled condylar curvature |

| US8828086B2 (en) | 2008-06-30 | 2014-09-09 | Depuy (Ireland) | Orthopaedic femoral component having controlled condylar curvature |

| US9119723B2 (en) | 2008-06-30 | 2015-09-01 | Depuy (Ireland) | Posterior stabilized orthopaedic prosthesis assembly |

| US8206451B2 (en) | 2008-06-30 | 2012-06-26 | Depuy Products, Inc. | Posterior stabilized orthopaedic prosthesis |

| US20100098574A1 (en) | 2008-08-27 | 2010-04-22 | Liu Hengda D | Mixtures For Forming Porous Constructs |

| US8383187B2 (en) | 2009-02-19 | 2013-02-26 | Depuy Products, Inc. | Rough porous constructs |

| US9101476B2 (en) * | 2009-05-21 | 2015-08-11 | Depuy (Ireland) | Prosthesis with surfaces having different textures and method of making the prosthesis |

| US11213397B2 (en) | 2009-05-21 | 2022-01-04 | Depuy Ireland Unlimited Company | Prosthesis with surfaces having different textures and method of making the prosthesis |

| EP2314401A1 (de) | 2009-09-09 | 2011-04-27 | DePuy Products, Inc. | Gussformgestaltung und Pulverformverfahren |

| US8383033B2 (en) | 2009-10-08 | 2013-02-26 | Biomet Manufacturing Corp. | Method of bonding porous metal to metal substrates |

| JP5657275B2 (ja) * | 2009-10-31 | 2015-01-21 | 株式会社Uacj | 多孔質金属及びその製造方法 |

| CN101704103B (zh) * | 2009-12-22 | 2012-12-05 | 元磁新型材料(苏州)有限公司 | 一种用于制造热导管内壁毛细结构的复合铜粉 |

| US9011547B2 (en) | 2010-01-21 | 2015-04-21 | Depuy (Ireland) | Knee prosthesis system |

| US20130168071A1 (en) * | 2010-05-20 | 2013-07-04 | Universiteit Gent | 3d porous material comprising machined side |

| RU2508962C1 (ru) * | 2012-11-29 | 2014-03-10 | федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Пермский национальный исследовательский политехнический университет" | Способ получения высокопористого ячеистого материала |

| US9949837B2 (en) | 2013-03-07 | 2018-04-24 | Howmedica Osteonics Corp. | Partially porous bone implant keel |

| DE102014110903A1 (de) * | 2014-07-31 | 2016-02-04 | Hoerbiger Antriebstechnik Holding Gmbh | Verfahren zur Herstellung eines Schiebemuffenrings |

| CN105598446A (zh) * | 2015-12-02 | 2016-05-25 | 董开 | 一种稀土永磁材料柔性成型的方法及装置 |

| DE102015224588A1 (de) * | 2015-12-08 | 2017-06-08 | Mahle International Gmbh | Verfahren zum Herstellen eines porösen Formkörpers |

| CN106521219B (zh) * | 2017-01-05 | 2018-07-03 | 重庆大学 | 一种TiC颗粒增强钛基多孔材料的制备方法 |

| CN106735185A (zh) * | 2017-03-15 | 2017-05-31 | 攀枝花学院 | 梯度多孔钛及其制备方法 |

Family Cites Families (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| AT210153B (de) * | 1959-03-25 | 1960-07-25 | Plansee Metallwerk | Verfahren zur Bearbeitung von Formkörpern aus hochschmelzenden Metallen bzw. deren Legierungen |

| JPS49106958A (de) * | 1973-02-19 | 1974-10-11 | ||

| CN1019760B (zh) * | 1987-06-11 | 1992-12-30 | 国家机械工业委员会上海材料研究所 | 由球形金属粉末制造多孔元件的方法 |

| JPH02254103A (ja) * | 1989-03-28 | 1990-10-12 | Hitachi Powdered Metals Co Ltd | 焼結金属部品の製造方法 |

| US5510066A (en) * | 1992-08-14 | 1996-04-23 | Guild Associates, Inc. | Method for free-formation of a free-standing, three-dimensional body |

| US5308556A (en) * | 1993-02-23 | 1994-05-03 | Corning Incorporated | Method of making extrusion dies from powders |

| JPH06279808A (ja) * | 1993-03-29 | 1994-10-04 | Hitachi Metals Ltd | 高強度、高空隙率金属粉末焼結体およびその製造方法 |

| JP2790598B2 (ja) * | 1993-06-07 | 1998-08-27 | 国昭 渡辺 | 水素吸蔵合金部材の製造方法 |

| CN1051489C (zh) * | 1993-12-29 | 2000-04-19 | 南京理工大学 | 粉末冶金多孔材料制造工艺 |

| GB2289466B (en) * | 1994-05-10 | 1997-10-22 | Dytech Corp Ltd | Production of porous refractory articles |

| US5765095A (en) * | 1996-08-19 | 1998-06-09 | Smith International, Inc. | Polycrystalline diamond bit manufacturing |

| DE19636524A1 (de) * | 1996-09-09 | 1998-03-12 | Krebsoege Gmbh Sintermetall | Verfahren zur Herstellung eines gesinterten Bauteils |

| DE19638927C2 (de) * | 1996-09-23 | 1998-07-16 | Forschungszentrum Juelich Gmbh | Verfahren zur Herstellung hochporöser, metallischer Formkörper |

| DE19638972B4 (de) * | 1996-09-23 | 2004-10-28 | Tyco Electronics Logistics Ag | Sicherungsleiste |

| AT403692B (de) * | 1996-12-18 | 1998-04-27 | Electrovac | Verfahren zur herstellung von keramischen formkörpern |

| DE19726961C1 (de) * | 1997-06-25 | 1998-11-26 | Forschungszentrum Juelich Gmbh | Verfahren zur Herstellung poröser Formkörper aus Metall, Keramik oder Kompositwerkstoffen |

| JP2001059103A (ja) * | 1999-08-19 | 2001-03-06 | Injex Corp | 金属焼結体の製造方法 |

| US6491891B1 (en) * | 1999-09-10 | 2002-12-10 | Ut-Battelle, Inc. | Gelcasting polymeric precursors for producing net-shaped graphites |

| BR9917402A (pt) * | 1999-09-14 | 2002-05-14 | Stratec Medical Ag | Mistura de duas fases de partìculas para a produção de um produto compactado verde que pode ser sinterizado em temperaturas elevadas, processo para a produção de um corpo conformado bem como corpo conformado produzido com a mistura e processo |

| US6254998B1 (en) * | 2000-02-02 | 2001-07-03 | Materials And Electrochemical Research (Mer) Corporation | Cellular structures and processes for making such structures |

| CN1174825C (zh) * | 2000-06-14 | 2004-11-10 | 太原艺星科技有限公司 | 一种异形精密多孔元件的制造方法 |

| JP3566637B2 (ja) * | 2000-08-25 | 2004-09-15 | 住友チタニウム株式会社 | 焼結チタンフィルタの製造方法 |

| US6852272B2 (en) * | 2001-03-07 | 2005-02-08 | Advanced Ceramics Research, Inc. | Method for preparation of metallic and ceramic foam products and products made |

| US6524522B2 (en) * | 2001-03-07 | 2003-02-25 | Advanced Ceramics Research, Inc. | Method for preparation of metallic foam products and products made |

-

2002

- 2002-06-03 DE DE10224671A patent/DE10224671C1/de not_active Expired - Fee Related

-

2003

- 2003-05-09 EP EP03737877A patent/EP1523390B1/de not_active Expired - Lifetime

- 2003-05-09 WO PCT/DE2003/001484 patent/WO2003101647A2/de not_active Ceased

- 2003-05-09 CA CA2488364A patent/CA2488364C/en not_active Expired - Fee Related

- 2003-05-09 PL PL372178A patent/PL205839B1/pl unknown

- 2003-05-09 CN CN038127814A patent/CN1863630B/zh not_active Expired - Fee Related

- 2003-05-09 ES ES03737877T patent/ES2307948T3/es not_active Expired - Lifetime

- 2003-05-09 BR BRPI0311587-9A patent/BR0311587B1/pt not_active IP Right Cessation

- 2003-05-09 AU AU2003245820A patent/AU2003245820B2/en not_active Ceased

- 2003-05-09 JP JP2004508986A patent/JP4546238B2/ja not_active Expired - Fee Related

- 2003-05-09 US US10/517,118 patent/US7147819B2/en not_active Expired - Lifetime

- 2003-05-09 DE DE50310043T patent/DE50310043D1/de not_active Expired - Lifetime

- 2003-05-09 AT AT03737877T patent/ATE399070T1/de active

-

2004

- 2004-12-23 ZA ZA2004/10364A patent/ZA200410364B/en unknown

- 2004-12-23 ZA ZA200410634A patent/ZA200410634B/xx unknown

Also Published As

| Publication number | Publication date |

|---|---|

| ES2307948T3 (es) | 2008-12-01 |

| WO2003101647A2 (de) | 2003-12-11 |

| AU2003245820B2 (en) | 2009-01-08 |

| DE10224671C1 (de) | 2003-10-16 |

| AU2003245820A1 (en) | 2003-12-19 |

| ATE399070T1 (de) | 2008-07-15 |

| CA2488364C (en) | 2011-03-08 |

| CN1863630B (zh) | 2011-08-03 |

| ZA200410364B (en) | 2006-06-28 |

| BR0311587A (pt) | 2005-03-01 |

| PL372178A1 (en) | 2005-07-11 |

| JP4546238B2 (ja) | 2010-09-15 |

| EP1523390A2 (de) | 2005-04-20 |

| ZA200410634B (en) | 2006-06-28 |

| BR0311587B1 (pt) | 2012-01-10 |

| JP2005531689A (ja) | 2005-10-20 |

| CA2488364A1 (en) | 2003-12-11 |

| PL205839B1 (pl) | 2010-06-30 |

| WO2003101647A3 (de) | 2004-05-27 |

| DE50310043D1 (de) | 2008-08-07 |

| US20050249625A1 (en) | 2005-11-10 |

| CN1863630A (zh) | 2006-11-15 |

| US7147819B2 (en) | 2006-12-12 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1523390B1 (de) | Verfahren zur endkonturnahen herstellung von hochporösen met allischen formkörpern | |

| DE3740547C2 (de) | Verfahren zum Herstellen von Extruderschnecken und damit hergestellte Extruderschnecken | |

| EP1625101B1 (de) | Verfahren zur herstellung endkonturnaher, metallischer und/oder keramischer bauteile | |

| DE102007047523B3 (de) | Verfahren zur Herstellung von Halbzeuge aus NiTi-Formgedächtnislegierungen | |

| EP2990141B1 (de) | Herstellungsverfahren für TiAl-Bauteile | |

| WO2017186468A1 (de) | Hartmetall mit zähigkeitssteigerndem gefüge | |

| DE102020109047A1 (de) | Sintercarbidpulver für additive fertigung | |

| DE69522774T2 (de) | Poröser Metallkörper und Verfahren seiner Herstellung | |

| DE69230194T2 (de) | Aussenteil einer Uhr | |

| DE69203962T2 (de) | Verfahren zur herstellung eines harten sinterkörpers. | |

| WO2002055747A1 (de) | Pulvermetallurgisches verfahren zur herstellung hochdichter formteile | |

| EP1764062B1 (de) | Formkörper aus einer Dentallegierung zur Herstellung von dentalen Teilen | |

| DE19652223C2 (de) | Formkörper aus einem Werkstoffverbund, Verfahren zu seiner Herstellung und Verwendung | |

| EP0217807B1 (de) | Sinterverfahren | |

| EP1381484A2 (de) | Herstellung von bauteilen durch metallformspritzen (mim) | |

| EP3178587A1 (de) | Verfahren zum herstellen eines porösen formkörpers | |

| DE102004042775A1 (de) | Verfahren zur Herstellung komplexer hochfester Bauteile oder Werkzeuge und dessen Verwendung | |

| DE102018102616A1 (de) | Verfahren zur Herstellung von Hartmetallkörpern | |

| DE3043321A1 (de) | Sinterprodukt aus metall-legierung und dessen herstellung | |

| AT403692B (de) | Verfahren zur herstellung von keramischen formkörpern | |

| DE102020117761A1 (de) | Aluminium-Werkstoff und Verfahren zum Herstellen eines Aluminium-Werkstoffes | |

| EP0862508A1 (de) | Verfahren zur herstellung eines gesinterten bauteils | |

| DE102006032593B4 (de) | Verfahren zur Herstellung von innere Kühlkanäle aufweisenden Werkzeugen | |

| EP4608582A1 (de) | Granulat-mischung für die additive fertigung | |

| WO1997005082A1 (de) | Verfahren zur herstellung von keramischen oder pulvermetallurgischen bauteilen mit einer schraubenförmigen aussenkontur und keramisches oder pulvermetallurgisches bauteil mit schraubenförmiger aussenkontur |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20041203 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PT RO SE SI SK TR |

|

| 17Q | First examination report despatched |

Effective date: 20070629 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HU IE IT LI LU MC NL PT RO SE SI SK TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 50310043 Country of ref document: DE Date of ref document: 20080807 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: TRGR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2307948 Country of ref document: ES Kind code of ref document: T3 |

|

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20081125 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080925 Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| REG | Reference to a national code |

Ref country code: HU Ref legal event code: AG4A Ref document number: E004818 Country of ref document: HU |

|

| 26N | No opposition filed |

Effective date: 20090326 |

|

| BERE | Be: lapsed |

Owner name: FORSCHUNGSZENTRUM JULICH G.M.B.H. Effective date: 20090531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080926 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20090509 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080625 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 15 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: PLFP Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20180618 Year of fee payment: 16 Ref country code: CH Payment date: 20180626 Year of fee payment: 16 Ref country code: ES Payment date: 20180626 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20180620 Year of fee payment: 16 Ref country code: FR Payment date: 20180625 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: HU Payment date: 20180628 Year of fee payment: 16 Ref country code: SE Payment date: 20180626 Year of fee payment: 16 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20180626 Year of fee payment: 16 Ref country code: IT Payment date: 20180622 Year of fee payment: 16 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50310043 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 399070 Country of ref document: AT Kind code of ref document: T Effective date: 20190509 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20190509 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190509 Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190510 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190531 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190531 Ref country code: HU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190510 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190509 Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190509 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20191203 |

|

| REG | Reference to a national code |

Ref country code: SE Ref legal event code: EUG |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190531 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20200925 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20190510 |