EP1262316A1 - Verfahren und Vorrichtund zur Herstellung einer Druckform - Google Patents

Verfahren und Vorrichtund zur Herstellung einer Druckform Download PDFInfo

- Publication number

- EP1262316A1 EP1262316A1 EP01112706A EP01112706A EP1262316A1 EP 1262316 A1 EP1262316 A1 EP 1262316A1 EP 01112706 A EP01112706 A EP 01112706A EP 01112706 A EP01112706 A EP 01112706A EP 1262316 A1 EP1262316 A1 EP 1262316A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- printing form

- track

- form blank

- beams

- blank

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims abstract description 34

- 238000007639 printing Methods 0.000 title claims description 155

- 239000000463 material Substances 0.000 claims abstract description 22

- 230000001678 irradiating effect Effects 0.000 claims abstract description 4

- 230000005855 radiation Effects 0.000 claims description 21

- 239000002861 polymer material Substances 0.000 claims description 13

- 230000003287 optical effect Effects 0.000 claims description 12

- 238000004519 manufacturing process Methods 0.000 claims description 7

- 239000013013 elastic material Substances 0.000 claims description 6

- 238000012545 processing Methods 0.000 description 8

- 239000007787 solid Substances 0.000 description 3

- 238000005422 blasting Methods 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- 229940082150 encore Drugs 0.000 description 2

- 210000001624 hip Anatomy 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 238000010345 tape casting Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000004087 circulation Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000004590 computer program Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000011344 liquid material Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012549 training Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41C—PROCESSES FOR THE MANUFACTURE OR REPRODUCTION OF PRINTING SURFACES

- B41C1/00—Forme preparation

- B41C1/02—Engraving; Heads therefor

- B41C1/04—Engraving; Heads therefor using heads controlled by an electric information signal

- B41C1/05—Heat-generating engraving heads, e.g. laser beam, electron beam

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41B—MACHINES OR ACCESSORIES FOR MAKING, SETTING, OR DISTRIBUTING TYPE; TYPE; PHOTOGRAPHIC OR PHOTOELECTRIC COMPOSING DEVICES

- B41B19/00—Photoelectronic composing machines

Definitions

- the invention relates to a method and an apparatus for producing a Printing form according to claims 1 and 21.

- the printing form it can z. B. act as a flexible or flexographic printing plate, the high pressure or Gravure form can work.

- a conventional CO 2 laser to burn material directly out of a printing plate, which can be a polymer plate, for example, in order to produce a relief in this way in the printing plate in order to produce a flexographic printing plate.

- the CO 2 laser is permanently power-modulated in order to obtain recesses in the surface of the printing plate that limit the relief.

- the prior art also includes methods for inserting small halftone dots to lower a relief. This happens because of focused rays striking each other in corresponding areas and that Remove material in accordance with the focused course of the rays.

- the result is a kind of cone, the cone tip of which is more or less is deep in relief. Will later be printed below the printing form an offer arranged, so a kind of pad, so can through this pad the cone tip can be raised again in the area of the pressure surface. Printing material adheres poorly to this cone tip, so that an unclean print image results.

- Cone tips representing halftone dots this type z. B. provided in the area of solid areas to the To be able to better emphasize solid areas in later printing.

- the invention has for its object a method for producing a Specify printing form, in particular a flexographic printing form with which have fine relief structures to be produced during subsequent printing be made in such a way that they lead to a perfect printed image. Beyond that created a corresponding device for producing such printing forms become.

- One method of making a printing form is in the surface of a printing blank, a relief is introduced in that material of Printing form blanks removed along traces by radiation to form recesses between which plateaus come to rest. According to the invention, there is now also between the recesses lying surface of the printing form blank by radiation so ablated that lower plateaus are obtained.

- the depth of the lower lying plateaus the surface lying between the recesses of the printing form blank in accordance with its intensity or performance adapted radiation are removed. So should those between the Recesses lying plateaus are burned away over a greater depth, the intensity or power of the beam must be increased, and vice versa.

- the Depth of the lower plateaus is the one between the recesses Surface of the printing form blank also removed by repeated irradiation become.

- This repeated irradiation of the printing form blank in the area the plateaus for generating the lower lying plateaus thus take place staggered in time or one after the other, so that a lower lying plateau virtually is obtained by repeatedly peeling off the printing plate material.

- the beam power be relatively small, which means that even very fast modulators can be used to switch the beam power on and off, when using the beam power must be limited, to prevent the modulators from being destroyed, such as acousto-optic modulators.

- the printing plate material after each removal process cools down again before it is removed again, which leads to that the printing form material does not heat up so much in the plateau region and thus the relief is extremely precise and true to form can be.

- the material can be removed between the individual burning processes also be dissipated, e.g. B. be sucked off, which is a more accurate Working at the next removal process enables and better quality Structures leads.

- Irradiation of the plateaus along a respective track can also occur and the same beam that is repeatedly guided along a track becomes. But it is also possible that the irradiation along a track with several Rays are carried out, which are guided in succession along the same track.

- several beams can be juxtaposed in one direction be arranged horizontally, which runs transversely to the longitudinal direction of the track, if there is a corresponding relative shift between trace and rays he follows.

- several beams can also be juxtaposed in one direction be used lying, which runs in the longitudinal direction of the track.

- the depth of the lower one Plateaus can be set differently depending on their location in relief. So z. B. the depth of the lower plateaus towards one full area lying in the surface of the printing form blank to ensure that when printing later the near the full area existing deeper plateaus only raised into the printing area if there is an offer or underlay under the full surface located.

- the printing blank is irradiated with laser radiation, because in this way the required radiation energy can be easily provided.

- laser radiation In this regard focused laser radiation are used.

- the Beams or laser beams are moved relative to the printing form blank, or the procedure is such that the printing form blank is relatively stationary Blasting is moved.

- the jets and blank can also be used both and are moved relative to each other.

- a printing form blank is used that has a printing surface has forming elastic material, such as polymer material, silicone or rubber.

- a plate-shaped printing form blank made of polymer material or other suitable elastic material on the surface of a rotatably mounted cylinder placed and fixed there, for example by clamping, by vacuum suction, by magnets, etc.

- Elastic or polymer material can also be used to form a printing form blank mounted on the surface of a rotatably mounted cylinder or applied.

- it can be z. B. are hoses that be drawn onto the cylinder, or liquid material or Polymer material can be applied by knife coating, spraying and dipping, etc.

- the irradiation takes place of the printing form blank along a respective track depending a data file that covers the plateaus between the recesses assigned.

- the removal of the material layers of the printing form blank in the area of the plateaus is therefore purely digital, so that changes in the Radiation power or switching on / off very quickly can be.

- It can form between plateaus Recesses also use data files that start with the first mentioned data file can also be combined to form an overall file, such that the data files z. B. processed as links in a chain become.

- the respective data files are used for modulation or for switching on / off of rays.

- these data files be used to control acousto-optical modulators, with their Help the beams or laser beams are switched on and off, and their Operation is generally known.

- the controlled acousto-optic modulators with different control voltages become.

- the respective data files can be different Control voltages for modulating the beams can be assigned to when in use of a respective data file one of the respective control voltages to control a modulator.

- the respective control voltage is then switched in accordance with the data file. This switched Control voltage then reaches the modulator.

- the z. B. an 8 bit converter can be used.

- a digital value equal to zero would supply the control voltage 0, while a digital value between 1 and 255 is a control voltage would be added to the modulator with the height set accordingly. Is possible but it also has a preset control voltage with an analog switch to switch, at the control input or switching input of the analog switch a data file is created that only has the values 0 and 1.

- An inventive device for producing a printing form in particular for producing a flexographic printing form contains a holder for Holding a molded blank, an optical device for irradiation a surface of the printing form blank along a track by means of at least of a jet, thereby forming areas of the printing form blank of recesses, and a control device using of a data file containing beam switch-on and switch-off commands intensity changes of at least one ray on its way the track controls.

- This device is characterized in that the control device is designed so that it has at least one beam and one - Data file containing switch-off commands available to the surface of the printing form blank lying between the recesses ablated by radiation in order to thereby obtain lower lying plateaus.

- the optical device is like this trained to output at least one beam

- the control device is designed so that a beam is one and the same track runs through several times and with each track run a data file or new one Data file can be read out. Is z. B. there is only one beam and should be the original Plateaus successively peeled off or burned down a respective track would have to be removed from the beam accordingly be run through.

- the optical device it is also possible for the optical device to emit several beams, which can be controlled by only one separate data file. In this case, all rays would have to run through the same track one after the other.

- the beams can be arranged side by side in one direction be transverse to the longitudinal direction of the track, so that by appropriate Shifting the beams in the transverse direction one after the other Cover with the track can be brought.

- the rays can also be arranged side by side in one direction, in the longitudinal direction of the track runs. In this case, the rays are through the data files controlled at a time interval that corresponds to the distance of the Corresponds to rays in the longitudinal direction of the track.

- Focused rays such as focused rays, can be used as rays Laser beams.

- the printing form blank can be a plate-shaped blank or be a cylindrical blank. At least it is on its surface elastic and preferably consists of polymer material or contains at least one. But it can also be made of silicone, rubber or other material, such as metal.

- this can be done in the form of a plate for example, in a flat state, can be processed when blasting guided along tracks and kept parallel to it at a distance. Radiation sources and printing blank could then be in parallel planes be shifted relative to each other.

- the printing form blank formed as a cylinder rotatably mounted about its longitudinal axis, the on its surface an elastic material, for example polymer material, wearing.

- This can be plate-shaped and placed around its surface his. If it is attached to the cylinder surface in the form of a plate, the plate can also be removed from it after processing to be used as a flat pressure plate.

- the elastic or Polymer material can also be firmly on the surface of the cylindrical Carrier remain after being mounted on it or in some other form has been applied, for example by dipping, knife coating or spraying, and the same. In this case, the entire cylinder later becomes the impression cylinder used.

- Each of the modulators is equipped with at least one analog switch connected via which one of the pattern information corresponding to the modulator Control voltage can be supplied, the analog switch through the Data file is switchable. This enables a very precise digital control of the processing beam or laser beam possible.

- a modulator be connected to the outputs of several analog switches, each by one of the several data files required for engraving along a track (Pattern information) can be switched, the analog switches in each case switch different control voltages.

- the analog switches in each case switch different control voltages.

- the analog switch selected therewith thus receives another of the pattern information appropriate control voltage to the modulator, so that this accordingly the selected control voltage a beam with a larger or outputs less intensity or power.

- modulators each of which is assigned an analog switch, each by one of the several required for engraving along a track Data files are switchable, with the analog switches being different Switch control voltages.

- Figure 1 is the reference number 1 denotes a printing blank, which is made of polymer material is.

- a flexographic printing plate is a relief in a Surface 2 of the printing plate blank 1 engraved by using z. B.

- three focused laser beams 3, 4 and 5 polymer material of the printing form blank 1 is burned away in certain areas. It could also be more or less can be used as three laser beams.

- the Laser beams 3, 4 and 5 follow one another in time along one on the surface 2 running track moves, which runs in the direction of arrow 6.

- the laser beam 3 is the leading laser beam and strikes the surface 2 of the blank 1 first.

- the laser beam 4 It follows along the same track and temporally offset the laser beam 4, which in turn along the same track and again the laser beam 5 follows at different times.

- the Recess V be relatively flat, only the laser beam 3 is switched on, through which only a section A below the surface 2 of the printing form blank 1 is burned away. The laser beams 4 and 5 are then not switched on. If, on the other hand, deeper recesses are desired, come laser beams 4 and 5 are also used.

- Another advantage of the above principle is that in the formation of a Recess V by repeatedly removing the bottom of the same Area with only one or more laser beams the beam power can be kept relatively low, with the result that optical switching elements are used for switching the laser beams on and off can, which have a relatively fast switching behavior, but not may be burdened with too high performance. So you can simultaneously produce fine and very deep structures, which leads to a considerable improvement in quality in the production of printing forms (printing plates, printing rollers, etc.) leads.

- switching elements of the type mentioned for example acousto-optical modulators, deflectors or Beam deflectors, such as mirrors, etc.

- the printing form blank according to FIG. 1 can be, for example, one act as a plate-shaped blank that is processed in a flat state, or around a cylindrical printing form blank, for example on the Surface of a rotatably mounted cylinder lies and from this again is removable.

- the cylinder itself could also be used as a blank be referred to when it is on its surface, for example with polymer material would be coated.

- the laser beams 3, 4 and 5 could according to an embodiment of the invention have different performances.

- the leading laser beam 3 for example, might have a lower performance than the two lagging Laser beams 4 and 5, first with the laser beam 3 the edges of the relief better at relatively low performance or the To be able to generate plateaus P2. Lower-lying areas of recesses could then be burned away with the more powerful laser beams 4 and 5 become.

- a CO2 laser beam could be used as laser beam 3 100 watts are used, while the laser beams 4 and 5 CO2 laser beams of 200 watts each.

- the laser beams themselves are focused with the help of lenses 7, 8 and 9, which is why these lenses can be in the same plane, but different Have focal lengths, depending on the depth of the laser beam area to be burned.

- the lens 7 has the shortest Focal length and the lens 9 the longest focal length.

- lenses could be approximate same focal length also at the same distance from the printing form blank 1. It would also be possible to have different beam diameters for the individual Use laser beams 3, 4 and 5 if desired.

- FIG. 2 shows a variant of the principle shown in FIG. 1.

- an upper region 10 of the printing form blank 1 and the laser beam 3 for processing this upper region 10 or for generating the plateau P2 are spectrally matched to one another.

- the surface of the printing form blank 1 is coated in the upper region 10 with a corresponding material which is particularly sensitive to the wavelength of the laser beam 3.

- the laser beam 3 can z. B. generated by a YAG laser whose wavelength is 1.060 microns.

- the beam itself can have an output of 50 to 100 watts.

- the material in area 10 must be selected so that it can be easily burned away by laser beam 3.

- the remaining laser beams 4 and 5 can in turn be generated by CO 2 lasers of 200 watts each in order to be able to burn away deeper regions at a distance from the relief edges. Not so high accuracy is required here, so that beam waists of 30 to 35 ⁇ m in the focus area can be accepted.

- Figures 1 and 2 show how the relief structures socketed become.

- the laser beams 3, 4 and 5 are different at track 6 Turn off in track direction 6. It then turns out a staircase-shaped base course, the inclination of the flanks approximately that Corresponds to the course of the focused laser radiation.

- the base flanks are in 1 and 2 with the numbers 11, 12 and 13.

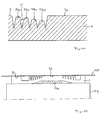

- FIG. 3 shows a basic relief pattern 14 in the form of a uniformly blackened pattern Range.

- This basic relief pattern 14 represents the printing surface is supposed to be lowered on the right for certain reasons and must surrounded on the circumferential side by regions 15, 16 and 17 lying even lower his.

- the material of the printing form blank 1 must therefore be in the right part of the area 14 and burned away in areas 15, 16 and 17.

- Figure 4. This is one Cross section along the line A-A in Figure 3.

- the basic relief pattern shown in FIG. 3 is used to switch the laser beams on and off 14 used.

- the basic relief pattern 14 can first be shown and in an electronic one Memory can be cached. Then tracks are set on which the laser beams are guided when the relief is engraved becomes. It is assumed that line A-A in Figure 3 is a such trace is concerned.

- the basic relief pattern 14 can be used before or after Edges 18, 19 are provided, namely inside and outside to the Determine areas 15, 16, 17 in which the material of the printing form blank 1 should be burned away. It is also determined in which part 14a the Relief basic pattern 14 itself should be removed. At the intersections track A-A in FIG. 3 with the basic relief pattern or the borders 18, 19 are then on-off points for the laser beams that are sorted according to the areas to be combined into data files.

- the data files D1, D2, D3, D4 and D5 each have values "1" and "0" and serve to control acousto-optical modulators, which in turn are used for Switching the laser beams 3, 4 and 5 can be used.

- the beginning of a Track in Figure 5 at X 0, so that the first time through the track using the Laser beam 3 burned the areas 17, 16 and 15 over the section A. until the laser beam 3 is switched off at X3 or switched on via ⁇ X3 remains.

- the switch-on and switch-off points or data files can be created after the Borders 18 and 19 and setting the track A-A and the track direction generated automatically with the help of suitable computer programs.

- FIG. 5 shows the structure of a device for production according to the invention a printing form, such as a flexographic printing form.

- the device includes a laser engraver with a machine bed 20 the machine bed 20 is the one to be engraved and here is hollow cylindrical trained printing blank 1 rotatably mounted.

- the printing form blank 1 a central shaft 20a provided by the machine bed 20 Bearings 20b is added.

- Printing form blank 1 can be rotated about its central axis.

- An encoder 22 or rotary pulse generator is used to generate pulses which of the respective Correspond to the rotational position of the printing form blank 1.

- a carriage 23 will on guides 24 moved parallel to the axis of the printing form blank 1.

- a Screw 25 is used to drive this carriage 23 along the guides 24, the screw 25 via a drive 26 in one or other direction is rotated to take the carriage 23 accordingly.

- a laser 27 is mounted on the carriage 23, which laser beam 28 emitted.

- the laser beam 28 is sealed off with the aid of a shutter 29, when it is not needed.

- the laser beam 28 passes through on and Turn off a modulator 30 and is turned around by a deflecting mirror 31 z.

- the upper areas of the printing form blank 1 become areas burned away to a relief in the surface of the printing form blank 1 to engrave.

- the cylindrical printing form blank carries on its surface a polymer coating, so that a flexographic printing plate after the introduction of a relief is obtained.

- a machine control 33 is provided to control the operation of the system, the control lines with the laser 27, the modulator 30, the Rotary drive 26, the motor 21 and the rotary pulse generator 22 is connected.

- CAD system 34 which is connected to a control computer 35, which in turn is used for control the machine control 33 is used.

- a designer can view the associated screen design a pattern, such as the basic relief pattern 14 shown in FIG. 3.

- the designer can then use 34 appropriate commands on the CAD system 34 borders 18 and 19 define the areas relative to the basic relief pattern 14 define in which the surface of the printing form blank 1 outside of the basic relief pattern is to be removed, and areas to be removed 14a within the basic relief pattern 14.

- the designer can also trace Determine A-A in FIG. 3, later engraving the printing blank 1 shall be.

- the CAD system 34 then calculates those shown in FIG. 5 Sample information or data files, the number of data files being the number corresponds to the areas to be removed. This can be how already executed, using only one or more successive laser beams are used.

- the sample information or data files D1 to D5 are then generated by the CAD system 34 transferred to the control computer 35 and stored there, finally to be fed to the machine control system during machining.

- This ensures the rotation of the printing form blank 1 about its central axis, for the corresponding displacement of the carriage 23 by the laser beam 28 along the predetermined track on the surface of the printing form blank 1 to guide, and for switching the laser beam 28 on and off in accordance with the data files D3 to D5 using the modulator 30, which is designed here as an acousto-optical modulator.

- FIG. 6 The internal structure of the machine control system is shown in more detail in FIG. Identical elements as in FIG. 6 are provided with the same reference symbols and will not be described again.

- the machine control 33 contains a central control 36 as well as several Analog switches, in this case five analog switches 37, 38 and 39 and 51 and 52. On the output side there is each of the analog switches with the control input of the modulator 30 in connection. In contrast, the analog switches 37 receive to 39 and 51, 52 each have a different control voltage on the input side via lines 41, 42 and 43 or 47, 48 from the central control 36. Depending on commissioning, one of the analog switches 37 to 39 and 51, 52 a control voltage of different sizes thus reaches the modulator 30, so that in accordance with the selection of one of the analog switches 37 to 39 and 51, 52 the intensity or power control of the laser beam 28 can be done by the modulator 30.

- Selecting or switching one each of the analog switches 37 to 39 and 51, 52 takes place via control lines 44, 45 and 46 and 49, 50, via which the central control 36 one each the data files D3, D4 and D5 as well as D1, D2 to one of the analog switches 37, 38 and 39 as well as 51, 52.

- the pattern according to FIG. 4 is along a circumferential line of the printing form blank 1 is to be engraved, namely using only the single laser 27.

- e.g. B. four Circulations of the printing form blank 1 required or four track passes.

- the radiation intensity should be relatively low the surface area can be engraved over section A in FIG.

- the data file D3 succeeded in the control input of the analog switch 37, which is then a relative in accordance with the data file D3 low voltage switches and this switched low voltage to Control input of the modulator 30 transmits.

- the data file D4 arrives at the control input of the analog switch 38, which is now a higher one, for example for removing region B in FIG Voltage switches in accordance with the data file D4 and this transmits higher voltage to the control input of the modulator 30, so that now the laser beam 28 with higher intensity on the surface of the Printing form blank 1 arrives.

- the control takes place during the third lane run using the data file D5 at the control input of the third Analog switch 39, which also has a higher voltage to control the Modulator can switch.

- the data file D1 to the analog switch 51, so that this the laser radiation switches where the voltage reaching the modulator is the one that the analog switch 51 receives via line 47. If a different tension to be switched, the data file D2 can be used now the analog switch 52 switches to the areas 14a with a different intensity or to remove radiation power.

- the above process can be repeated for a next track lying in parallel etc.

- the above system can be provided several times, to shorten the engraving time. Then with each lane pass the sled 23 silent. There is also an engraving along helical paths possible, although you can also work in interlace mode to block boundaries to avoid.

- FIG. 8 shows a second embodiment of a laser processing system according to the invention.

- the same elements as in Figures 6 and 7 are again with the same reference numerals and will not be repeated described.

- each of these lasers has its own shutter, modulator and assigned its own lens system.

- Each of the modulators 30a to 30c that are designed as acousto-optic modulators Analog switches in the machine control 33 assigned to the analog switches Correspond to 37 to 39 in FIG. They will also be the same or different input voltages supplied to focused laser radiation to be able to provide different performance.

- the focused laser beams 28a to 28c run on helical ones Traces across the surface of the printing form blank 1.

- the focused one Laser beam 28a goes ahead and initially engraves surface areas, which correspond to the areas A in FIG. 4. Should be a lower one Plateau 14a or P2 are generated, the same laser beam 28a below Use of data file D1 or D2 at time X3 over the period ⁇ X3 be turned on so that it is now z. B. as a low-power jet strikes the blank 1.

- the modulator could 30a connected to one or both of the analog switches 51, 52 shown in FIG his.

- the focused laser beam 28b travels along it helical track and thereby engraved areas that the Areas B in FIG. 4 correspond. Then the same track from the focused Laser beam 28c swept to cover the areas along the track engrave that correspond to areas C in Figure 4.

- the power of the focused laser beams in accordance with the Control embodiment of Figure 7 by about different heights Voltages applied to the control input of the acousto-optic modulators and switched in accordance with the corresponding data files become.

- a block operation would also be possible here, in which only cylindrical Tracks are traced.

- FIG 9 A third exemplary embodiment of the device according to the invention is shown in FIG 9 shown.

- Carriage 23 is fixed, so it is no longer in the longitudinal direction of the cylinder trained printing form blank slidably. Rather is now the printing form blank 1 is mounted displaceably in its cylinder longitudinal direction, to which he is now arranged on the guides 24 and z. B. with Help of the screw 25 is driven, which in turn from the rotary drive 26 is rotated in one direction or the other.

- This is an advantage Arrangement when very many lasers for simultaneous processing of the Printing form blanks 1 are used because this variety of Lasers are then no longer stable and low in vibrations on a movable one Carriage can be transported.

- FIG 10 A fourth exemplary embodiment of the system according to the invention is shown in FIG 10 shown.

- three focused laser beams 28a, 28b, 28c arrive at the same time to a circumferential direction of the cylindrical printing form blank 1 running track.

- the focused laser beams 28a to 28c are in offset in this circumferential direction. They are created with the help three lasers 27a, 27b and 27c, which are arranged on the carriage 23, for example one above the other are arranged horizontally and by three acousto-optical modulators 30a to 30c are switchable or modulatable.

- the focus is with Using three lenses 32a to 32c, with the top and bottom Beam deflecting mirrors 31a and 31c are provided.

- FIG. 11 shows a cross section through a flexographic printing forme, which is a larger one Has full surface U, which is surrounded by a grid of points, the through several small mountain-like structures with plateaus P2a, P2b, P2c and P2d is formed, which are separated from one another by recesses V.

- the full surface U lies in the surface 2 of the printing form blank 1, while plateaus P2a, P2b, P2c and P2c lie below surface 2, and the closer they are to the full surface U, the deeper.

- the printing form shown in Figure 11 for the purpose of printing on the Surface of a roller 53 is placed, and is between the full surface U and Roller 53 a pad 54 (addition) arranged, the printing form in Area of the full surface U is relatively strongly compressed when this against a Printing surface 55 is pressed.

- the pad 54 is limited to the area of the full surface U, the pressing force against the pressure surface 55 being so is chosen that the surface 2 lying outside the full surface U of the Printing form just comes into contact with printing surface 55 and is practical is not pressed or only slightly. Due to the existence of the document 54 of course, the lower lying plateaus during the pressing process P2a, P2b, P2c and P2d increased, the latter more than the former.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Manufacturing & Machinery (AREA)

- Manufacture Or Reproduction Of Printing Formes (AREA)

- Manufacturing Of Printed Wiring (AREA)

- Photosensitive Polymer And Photoresist Processing (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Inks, Pencil-Leads, Or Crayons (AREA)

- Printing Methods (AREA)

- Laser Beam Processing (AREA)

- Exposure And Positioning Against Photoresist Photosensitive Materials (AREA)

Abstract

Description

Erfindung; und

Claims (36)

- Verfahren zur Herstellung einer Druckform, bei dem in die Oberfläche eines Druckformrohlings (1) ein Relief dadurch eingebracht wird, daß Material des Druckformrohlings (1) entlang von Spuren bereichsweise durch Strahlung abgetragen wird, um dadurch Ausnehmungen (V) zu bilden, zwischen denen Plateaus zu liegen kommen, dadurch gekennzeichnet, daß auch die zwischen den Ausnehmungen (V) liegende Oberfläche des Druckformrohlings (1) durch Strahlung abgetragen wird, um dadurch tiefer liegende Plateaus (P2) zu erhalten.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß zur Einstellung der Tiefe der tiefer liegenden Plateaus (P2) die zwischen den Ausnehmungen (V) liegende Oberfläche des Druckformrohlings (1) durch in ihrer Intensität bzw. Leistung entsprechend angepasste Strahlung abgetragen wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß zur Einstellung der Tiefe der tiefer liegenden Plateaus (P2) die zwischen den Ausnehmungen (V) liegende Oberfläche des Druckformrohlings (1) durch mehrmaliges Bestrahlen abgetragen wird.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß das Bestrahlen mit ein und demselben Strahl (3) erfolgt, der wiederholt entlang einer Spur geführt wird.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß das Bestrahlen mit mehreren Strahlen (3, 4, 5) erfolgt, die nacheinander entlang derselben Spur geführt werden.

- Verfahren nach Anspruch 5, dadurch gekennzeichnet, daß die mehreren Strahlen in einer Richtung nebeneinander liegend angeordnet sind, die quer zur Längsrichtung der Spur verläuft.

- Verfahren nach Anspruch 5, dadurch gekennzeichnet, daß die mehreren Strahlen in einer Richtung nebeneinander liegend angeordnet sind, die in Längsrichtung der Spur verläuft.

- Verfahren nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, daß die Tiefe der tiefer liegenden Plateaus (P2) in Abhängigkeit ihrer Lage im Relief unterschiedlich eingestellt wird.

- Verfahren nach Anspruch 8, dadurch gekennzeichnet, daß die Tiefe der tiefer liegenden Plateaus (P2) in Richtung auf eine in der Oberfläche des Druckformrohlings (1) liegende Vollfläche (U) zunimmt.

- Verfahren nach einem der Ansprüche 1 bis 9, dadurch gekennzeichnet, daß die Ausnehmungen (V) durch mehrmaliges Bestrahlen der Oberfläche des Druckformrohlings (1) gebildet werden.

- Verfahren nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, daß die Bestrahlung des Druckformrohlings (1) mit Laserstrahlung, z. B. fokussierter Laserstrahlung erfolgt.

- Verfahren nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, daß die Strahlen relativ zum Druckformrohling (1) bewegt werden.

- Verfahren nach einem der Ansprüche 1 bis 11, dadurch gekennzeichnet, daß der Druckformrohling (1) relativ zu ortsfesten Strahlen bewegt wird.

- Verfahren nach einem der Ansprüche 1 bis 13, dadurch gekennzeichnet, daß ein Polymermaterial aufweisender Druckformrohling bestrahlt wird.

- Verfahren nach Anspruch 14, dadurch gekennzeichnet, daß ein plattenförmiger Druckformrohling aus Polymermaterial auf die Oberfläche eines drehbar lagerbaren Zylinders gelegt wird.

- Verfahren nach Anspruch 14, dadurch gekennzeichnet, daß zur Bildung eines Druckformrohlings (1) Polymermaterial auf die Oberfläche eines drehbar lagerbaren Zylinders aufgezogen bzw. aufgetragen wird.

- Verfahren nach einem der Ansprüche 1 bis 16, dadurch gekennzeichnet, daß das Bestrahlen des Druckformrohlings (1) entlang einer jeweiligen Spur in Abhängigkeit eines Datenfiles (D1, D2) erfolgt, das den zwischen den Ausnehmungen (V) liegenden Plateaus (P2) zugeordnet ist.

- Verfahren nach einem der Ansprüche 1 bis 17, dadurch gekennzeichnet, daß das Bestrahlen des Druckformrohlings (1) entlang einer jeweiligen Spur in Abhängigkeit von Datenfiles (D3, D4, D5) erfolgt, von denen jeweils eines einem der in unterschiedlicher Tiefe liegenden, abzutragenden Reliefbereiche (A, B, C) einer Ausnehmung (V) zugeordnet ist.

- Verfahren nach Anspruch 17 oder 18, dadurch gekennzeichnet, daß die jeweiligen Datenfiles (D1 bis D5) zur Modulation der Strahlen herangezogen werden.

- Verfahren nach Anspruch 19, dadurch gekennzeichnet, daß den jeweiligen Datenfiles (D1 bis D5) jeweils unterschiedliche Steuerspannungen zur Modulation der Strahlen zugeordnet sind.

- Vorrichtung zur Herstellung einer Druckform, mitdadurch gekennzeichnet, daßeiner Halterung zum Halten eines Druckformrohlings (1);einer optischen Einrichtung (27) zum Bestrahlen einer Oberfläche (2) des Druckformrohlings (1) entlang einer Spur mittels wenigstens eines Strahls (28), um dadurch Bereiche des Druckformrohlings (1) zur Bildung von Ausnehmungen (V) abzutragen; undeiner Steuereinrichtung, die unter Verwendung eines Strahlein- undausschaltbefehle enthaltenden Datenfiles Intensitätsänderungen des wenigstens einen Strahls auf seinem Weg entlang der Spur steuert,

die Steuereinrichtung so ausgebildet ist, daß sie wenigstens ein jeweils Strahlein- und -ausschaltbefehle enthaltendes Datenfile (D1, D2) zur Verfügung stellt, um auch die zwischen den Ausnehmungen (V) liegende Oberfläche des Druckformrohlings (1) durch Strahlung abzutragen, um dadurch tiefer liegende Plateaus (P2) zu erhalten. - Vorrichtung nach Anspruch 21, dadurch gekennzeichnet, daß die optische Einrichtung so ausgebildet ist, daß sie wenigstens einen Strahl (28a) ausgibt, und daß die Steuereinrichtung so ausgebildet ist, daß jeweils ein Strahl ein und dieselbe Spur mehrmals durchläuft und mit jedem Spurdurchlauf ein Datenfile bzw. neues Datenfile (D1, D2) auslesbar ist.

- Vorrichtung nach Anspruch 21, dadurch gekennzeichnet, daß die optische Einrichtung so ausgebildet ist, daß sie mehrere Strahlen (28a bis 28c) ausgibt, die durch jeweils nur ein separates Datenfile (D1, D2) steuerbar sind.

- Vorrichtung nach Anspruch 23, dadurch gekennzeichnet, daß die Strahlen in einer Richtung nebeneinander liegend angeordnet sind, die quer zur Spurlängsrichtung verläuft.

- Vorrichtung nach Anspruch 23, dadurch gekennzeichnet, daß die Strahlen in einer Richtung nebeneinander liegend angeordnet sind, die in Spurlängsrichtung verläuft.

- Vorrichtung nach einem der Ansprüche 21 bis 25, dadurch gekennzeichnet, daß die Strahlen Laserstrahlen sind.

- Vorrichtung nach einem der Ansprüche 21 bis 26, dadurch gekennzeichnet, daß der Druckformrohling (1) als ein um seine Längsachse drehbar gelagerter Zylinder ausgebildet ist, der auf seiner Oberfläche ein elastisches Material, z. B. Polymermaterial, trägt.

- Vorrichtung nach Anspruch 27, dadurch gekennzeichnet, daß ein in Richtung der Längsachse des Zylinder verschiebbar angeordneter Schlitten (23) vorhanden ist, der wenigstens Teile der optischen Einrichtung trägt.

- Vorrichtung nach Anspruch 27, dadurch gekennzeichnet, daß der Zylinder in Richtung seiner Längsachse verschiebbar und die optische Einrichtung fest positioniert ist.

- Vorrichtung nach einem der Ansprüche 21 bis 29, dadurch gekennzeichnet, daß zur Intensitätssteuerung der Strahlen Modulatoren (30) vorgesehen sind, die über die Datenfiles (D1, D2) wenigstens indirekt ansteuerbar sind.

- Vorrichtung nach Anspruch 30, dadurch gekennzeichnet, daß ein jeweiliger Modulator (30) mit wenigstens einem Analogschalter verbunden ist, über den dem Modulator eine Steuerspannung zuführbar ist, und daß der Analogschalter durch das Datenfile (D1, D2) schaltbar ist.

- Vorrichtung nach Anspruch 31, dadurch gekennzeichnet, daß ein Modulator (30) mit den Ausgängen mehrerer Analogschalter verbunden ist, die jeweils durch eines der zum Gravieren entlang einer Spur benötigten mehreren Datenfiles (D1, D2) schaltbar sind, und daß die Analogschalter jeweils unterschiedliche Steuerspannungen schalten (Figur 7).

- Vorrichtung nach Anspruch 31, dadurch gekennzeichnet, daß mehrere Modulatoren vorhanden sind, denen jeweils ein Analogschalter zugeordnet ist, die jeweils durch eines der zum Gravieren entlang einer Spur benötigten mehreren Datenfiles (D1, D2) schaltbar sind, und daß die Analogschalter jeweils unterschiedliche Steuerspannungen schalten (Figuren 8, 9, 10).

- Vorrichtung nach einem der Ansprüche 30 bis 33, dadurch gekennzeichnet, daß die Modulatoren (30) akustooptische Modulatoren sind.

- Vorrichtung nach einem der Ansprüche 30 bis 33, dadurch gekennzeichnet, daß die Modulatoren Deflektoren oder Strahlablenker sind.

- Vorrichtung nach einem der Ansprüche 21 bis 35, dadurch gekennzeichnet, daß die Strahlen fokussierte Strahlen sind.

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| ES01112706T ES2233523T3 (es) | 2001-05-25 | 2001-05-25 | Procedimiento y dispositivo para la fabricacion de un molde de imprenta. |

| AT01112706T ATE282527T1 (de) | 2001-05-25 | 2001-05-25 | Verfahren und vorrichtund zur herstellung einer druckform |

| DE50104542T DE50104542D1 (de) | 2001-05-25 | 2001-05-25 | Verfahren und Vorrichtund zur Herstellung einer Druckform |

| EP01112706A EP1262316B1 (de) | 2001-05-25 | 2001-05-25 | Verfahren und Vorrichtund zur Herstellung einer Druckform |

| CNB021206309A CN1212929C (zh) | 2001-05-25 | 2002-05-22 | 用于生成印刷版的方法和设备 |

| JP2002148853A JP3556205B2 (ja) | 2001-05-25 | 2002-05-23 | 印刷ブロックを製造する方法及び装置 |

| US10/154,827 US6698354B2 (en) | 2001-05-25 | 2002-05-28 | Method and device for producing a printing block |

| HK03104679.7A HK1052321B (zh) | 2001-05-25 | 2003-07-02 | 用於生成印刷塊的方法和設備 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP01112706A EP1262316B1 (de) | 2001-05-25 | 2001-05-25 | Verfahren und Vorrichtund zur Herstellung einer Druckform |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1262316A1 true EP1262316A1 (de) | 2002-12-04 |

| EP1262316B1 EP1262316B1 (de) | 2004-11-17 |

Family

ID=8177544

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP01112706A Expired - Lifetime EP1262316B1 (de) | 2001-05-25 | 2001-05-25 | Verfahren und Vorrichtund zur Herstellung einer Druckform |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US6698354B2 (de) |

| EP (1) | EP1262316B1 (de) |

| JP (1) | JP3556205B2 (de) |

| CN (1) | CN1212929C (de) |

| AT (1) | ATE282527T1 (de) |

| DE (1) | DE50104542D1 (de) |

| ES (1) | ES2233523T3 (de) |

| HK (1) | HK1052321B (de) |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005030425A1 (de) * | 2003-09-26 | 2005-04-07 | Peguform Gmbh | Verfahren zur mehrschichtigen materialabtragung einer dreidimensionalen oberfläche durch verwendung eines die oberflächenstruktur beschrieben rasterbildes |

| EP1857275A1 (de) * | 2006-05-18 | 2007-11-21 | Hueck Folien GmbH & Co. KG | Verfahren zur Herstellung von hochaufgelösten Flexodruck-Produkten |

| WO2009029167A1 (en) * | 2007-08-27 | 2009-03-05 | Eastman Kodak Company | Engraving of printing plates |

| US8066837B2 (en) | 2004-10-14 | 2011-11-29 | Flint Group Germany Gmbh | Processes and apparatus for producing photopolymerizable, cylindrical, continuous, seamless flexographic printing elements |

| WO2011146203A3 (en) * | 2010-05-17 | 2012-01-12 | Eastman Kodak Company | Direct engraving of flexographic printing plates |

| WO2012099806A1 (en) * | 2011-01-21 | 2012-07-26 | Eastman Kodak Company | Laser leveling highlight control |

| EP2583827A3 (de) * | 2010-05-11 | 2013-06-05 | Eastman Kodak Company | Autofokus-Bildgebungsgerät |

| WO2014006517A1 (en) * | 2012-07-02 | 2014-01-09 | Rexam Beverage Can South America S.A. | A device for printing cans, a process for printing cans, a printed can and a transfer blanket |

| US10086602B2 (en) | 2014-11-10 | 2018-10-02 | Rexam Beverage Can South America | Method and apparatus for printing metallic beverage container bodies |

| US10195842B2 (en) | 2013-06-11 | 2019-02-05 | Ball Corporation | Apparatus for forming high definition lithographic images on containers |

| US10549921B2 (en) | 2016-05-19 | 2020-02-04 | Rexam Beverage Can Company | Beverage container body decorator inspection apparatus |

| US10675861B2 (en) | 2014-12-04 | 2020-06-09 | Ball Beverage Packaging Europe Limited | Method and apparatus for printing cylindrical structures |

| US10976263B2 (en) | 2016-07-20 | 2021-04-13 | Ball Corporation | System and method for aligning an inker of a decorator |

| US11034145B2 (en) | 2016-07-20 | 2021-06-15 | Ball Corporation | System and method for monitoring and adjusting a decorator for containers |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7875321B2 (en) * | 2002-12-11 | 2011-01-25 | Agfa Graphics Nv | Preparation of flexographic printing plates using ink jet recording |

| DE10345081A1 (de) * | 2003-09-26 | 2005-05-19 | Peguform Gmbh & Co. Kg | Verfahren zur Bearbeitung einer dreidimensionalen Oberfläche |

| JP2006095931A (ja) * | 2004-09-30 | 2006-04-13 | Dainippon Screen Mfg Co Ltd | 印刷版の製版方法および印刷版の製版装置 |

| DE602005011543D1 (de) * | 2004-09-30 | 2009-01-22 | Dainippon Screen Mfg | Verfahren zur Herstellung einer Druckplatte und Druckplattenherstellungsgerät |

| DE102005022696A1 (de) * | 2005-05-18 | 2006-11-23 | Benecke-Kaliko Ag | Verfahren zur Herstellung von dreidimensional strukturierten Oberflächen |

| US20080018943A1 (en) * | 2006-06-19 | 2008-01-24 | Eastman Kodak Company | Direct engraving of flexographic printing plates |

| JP5313453B2 (ja) * | 2007-01-31 | 2013-10-09 | 昭和アルミニウム缶株式会社 | 金属シームレス缶のオフセット印刷用凸版 |

| CA2629661C (en) | 2007-12-11 | 2015-01-06 | Sumita Company Ltd. | Letterpress printing plate |

| US7841277B1 (en) | 2007-12-26 | 2010-11-30 | Van Denend Mark E | Layered structure of a printing plate for printing solid areas and highlight areas |

| JP2009214334A (ja) * | 2008-03-07 | 2009-09-24 | Fujifilm Corp | 製版装置及び製版方法 |

| US8987632B2 (en) * | 2009-10-09 | 2015-03-24 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Modification of surface energy via direct laser ablative surface patterning |

| US20110278767A1 (en) * | 2010-05-17 | 2011-11-17 | David Aviel | Direct engraving of flexographic printing plates |

| US8408130B2 (en) * | 2010-08-25 | 2013-04-02 | Eastman Kodak Company | Method of making flexographic printing members |

| US8539881B2 (en) * | 2011-01-21 | 2013-09-24 | Eastman Kodak Company | Laser leveling highlight control |

| JP5318166B2 (ja) * | 2011-08-26 | 2013-10-16 | 富士フイルム株式会社 | マルチビーム露光走査方法及び装置並びに印刷版の製造方法 |

| US9278374B2 (en) | 2012-06-08 | 2016-03-08 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Modified surface having low adhesion properties to mitigate insect residue adhesion |

| KR20170083565A (ko) * | 2014-11-10 | 2017-07-18 | 코닝 인코포레이티드 | 다중 초점을 이용한 투명 제품의 레이저 가공 |

| GB2533287B (en) * | 2014-12-12 | 2016-11-02 | Applied Laser Eng Ltd | Improvements to laser engraving of printing or texturing rolls |

| CN113634903B (zh) * | 2021-06-30 | 2023-03-14 | 中钞印制技术研究院有限公司 | 激光制版设备和制版系统 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5427026A (en) * | 1993-02-10 | 1995-06-27 | Sony Corporation | Press sheet engraving apparatus |

| WO1997019783A1 (de) * | 1995-11-29 | 1997-06-05 | Baasel-Scheel Lasergraphics Gmbh | Lasergravuranlage |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2854336A (en) * | 1955-03-07 | 1958-09-30 | Youngstown Arc Engraving Compa | Method of forming a two-level photoengraved embossing plate or mold |

| DE2542815C2 (de) * | 1974-09-26 | 1983-07-14 | Asahi Kasei Kogyo K.K., Osaka | Verfahren zur Herstellung von Druckformen auf fotomechanischem Wege |

| US4115123A (en) * | 1976-06-14 | 1978-09-19 | Napp Systems (Usa), Inc. | Shallow relief photopolymer printing plate and methods |

| DE2706947C3 (de) * | 1977-02-18 | 1981-11-19 | Standex International Gmbh, 4150 Krefeld | Verfahren und Druckwalzeneinrichtung zur Herstellung von Prägegravuren auf großformatigen Preßplatten für Kunststoffplattenpressen durch Auftragen einer Ätzreserve |

| JPS59143158A (ja) * | 1983-02-07 | 1984-08-16 | W R Gureesu:Kk | 印刷版の製造方法 |

| EP0169294B1 (de) * | 1984-07-23 | 1992-04-01 | Asahi Kasei Kogyo Kabushiki Kaisha | Kunststoffdruckplatte und Verfahren zur Herstellung |

| JP3533600B2 (ja) * | 1999-09-08 | 2004-05-31 | リコーマイクロエレクトロニクス株式会社 | 凹版並びに凹版の製造方法及びその装置 |

| AU2001250208A1 (en) * | 2000-04-11 | 2001-10-23 | Gsi Lumonics Inc. | A method and system for laser drilling |

| DE10024456A1 (de) * | 2000-05-18 | 2001-11-29 | Heidelberger Druckmasch Ag | Integrierte Laser- und UV-Belichtung von Druckplatten |

| US6838638B2 (en) * | 2000-07-31 | 2005-01-04 | Toyota Jidosha Kabushiki Kaisha | Laser beam machining method |

| SG108262A1 (en) * | 2001-07-06 | 2005-01-28 | Inst Data Storage | Method and apparatus for cutting a multi-layer substrate by dual laser irradiation |

-

2001

- 2001-05-25 AT AT01112706T patent/ATE282527T1/de active

- 2001-05-25 DE DE50104542T patent/DE50104542D1/de not_active Expired - Lifetime

- 2001-05-25 ES ES01112706T patent/ES2233523T3/es not_active Expired - Lifetime

- 2001-05-25 EP EP01112706A patent/EP1262316B1/de not_active Expired - Lifetime

-

2002

- 2002-05-22 CN CNB021206309A patent/CN1212929C/zh not_active Expired - Fee Related

- 2002-05-23 JP JP2002148853A patent/JP3556205B2/ja not_active Expired - Fee Related

- 2002-05-28 US US10/154,827 patent/US6698354B2/en not_active Expired - Fee Related

-

2003

- 2003-07-02 HK HK03104679.7A patent/HK1052321B/zh not_active IP Right Cessation

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5427026A (en) * | 1993-02-10 | 1995-06-27 | Sony Corporation | Press sheet engraving apparatus |

| WO1997019783A1 (de) * | 1995-11-29 | 1997-06-05 | Baasel-Scheel Lasergraphics Gmbh | Lasergravuranlage |

Cited By (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2005030425A1 (de) * | 2003-09-26 | 2005-04-07 | Peguform Gmbh | Verfahren zur mehrschichtigen materialabtragung einer dreidimensionalen oberfläche durch verwendung eines die oberflächenstruktur beschrieben rasterbildes |

| US8066837B2 (en) | 2004-10-14 | 2011-11-29 | Flint Group Germany Gmbh | Processes and apparatus for producing photopolymerizable, cylindrical, continuous, seamless flexographic printing elements |

| EP1857275A1 (de) * | 2006-05-18 | 2007-11-21 | Hueck Folien GmbH & Co. KG | Verfahren zur Herstellung von hochaufgelösten Flexodruck-Produkten |

| WO2009029167A1 (en) * | 2007-08-27 | 2009-03-05 | Eastman Kodak Company | Engraving of printing plates |

| JP2010537848A (ja) * | 2007-08-27 | 2010-12-09 | イーストマン コダック カンパニー | 印刷版の彫刻 |

| US8621996B2 (en) | 2007-08-27 | 2014-01-07 | Eastman Kodak Company | Engraving of printing plates |

| EP2583827A3 (de) * | 2010-05-11 | 2013-06-05 | Eastman Kodak Company | Autofokus-Bildgebungsgerät |

| WO2011146203A3 (en) * | 2010-05-17 | 2012-01-12 | Eastman Kodak Company | Direct engraving of flexographic printing plates |

| US8365662B2 (en) | 2010-05-17 | 2013-02-05 | Eastman Kodak Company | Direct engraving of flexographic printing plates |

| US8561538B2 (en) | 2011-01-21 | 2013-10-22 | Eastman Kodak Company | Laser leveling highlight control |

| WO2012099806A1 (en) * | 2011-01-21 | 2012-07-26 | Eastman Kodak Company | Laser leveling highlight control |

| WO2014006517A1 (en) * | 2012-07-02 | 2014-01-09 | Rexam Beverage Can South America S.A. | A device for printing cans, a process for printing cans, a printed can and a transfer blanket |

| US9573358B2 (en) | 2012-07-02 | 2017-02-21 | Rexam Beverage Can South America S.A. | Device for printing cans, a process for printing cans, a printed can and a transfer blanket |

| RU2636028C2 (ru) * | 2012-07-02 | 2017-11-17 | Рексам Беверидж Кэн Саус Америка С.А. | Устройство для печати на банках, способ печати на банках, банка с такой печатью и печатное полотно |

| US10315411B2 (en) | 2012-07-02 | 2019-06-11 | Ball Beverage Can South America S.A. | Device for printing cans, a process for printing cans, a printed can and a transfer blanket |

| US10850497B2 (en) | 2013-06-11 | 2020-12-01 | Ball Corporation | Apparatus and method for forming high definition lithographic images on containers |

| US10195842B2 (en) | 2013-06-11 | 2019-02-05 | Ball Corporation | Apparatus for forming high definition lithographic images on containers |

| US10086602B2 (en) | 2014-11-10 | 2018-10-02 | Rexam Beverage Can South America | Method and apparatus for printing metallic beverage container bodies |

| US10675861B2 (en) | 2014-12-04 | 2020-06-09 | Ball Beverage Packaging Europe Limited | Method and apparatus for printing cylindrical structures |

| US10549921B2 (en) | 2016-05-19 | 2020-02-04 | Rexam Beverage Can Company | Beverage container body decorator inspection apparatus |

| US10976263B2 (en) | 2016-07-20 | 2021-04-13 | Ball Corporation | System and method for aligning an inker of a decorator |

| US11034145B2 (en) | 2016-07-20 | 2021-06-15 | Ball Corporation | System and method for monitoring and adjusting a decorator for containers |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE282527T1 (de) | 2004-12-15 |

| ES2233523T3 (es) | 2005-06-16 |

| CN1212929C (zh) | 2005-08-03 |

| US6698354B2 (en) | 2004-03-02 |

| HK1052321A1 (en) | 2003-09-11 |

| CN1387997A (zh) | 2003-01-01 |

| US20020189471A1 (en) | 2002-12-19 |

| JP3556205B2 (ja) | 2004-08-18 |

| DE50104542D1 (de) | 2004-12-23 |

| JP2003039626A (ja) | 2003-02-13 |

| EP1262316B1 (de) | 2004-11-17 |

| HK1052321B (zh) | 2006-03-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1262316B1 (de) | Verfahren und Vorrichtund zur Herstellung einer Druckform | |

| EP1262315B1 (de) | Verfahren und Vorrichtung zur Herstellung einer Druckform | |

| EP0906193B1 (de) | Verfahren zur herstellung von prägeplatten | |

| DE2128729C3 (de) | Verfahren zur Herstellung von Schablonen zum Aufdrucken von elektn sehen Schaltkreisen | |

| EP2144728B1 (de) | Verfahren zum einbringen einer struktur in eine oberfläche eines transparenten werkstücks | |

| DE602006000434T3 (de) | Druckplattenherstellungsgerät | |

| DE2420139C3 (de) | Verfahren und Vorrichtung zur Herstellung einer Wasserzeichenprageform | |

| DE2060661B2 (de) | Verfahren zum Herstellen einer Fläche in Form eines Reliefs sowie Vorrichtung zur Durchführung des Verfahrens | |

| DE3249518T1 (de) | Verfahren und Vorrichtung zur Herstellung von Tiefdruckzellen in einem Tiefdruckzylinder | |

| DE1959853A1 (de) | Verfahren zum Eingravieren eines Zeichens,Symbols,dekorativen Musters od.dgl. in die Oberflaeche eines Gegenstandes sowie Vorrichtung zur Durchfuehrung eines solchen Verfahrens | |

| DE4106210A1 (de) | Laser-markierungseinrichtung | |

| DE4209933C2 (de) | Verfahren für den Formabtrag an einem Werkstück durch Laserstrahlverdampfung des Werkstoffes mit einem cw-Nd:YAG-Laser | |

| DE102012006558B4 (de) | Verfahren zur Herstellung einer Flexodruckform | |

| DE4324970C2 (de) | Verfahren zur Herstellung einer Prägewalze zum kontinuierlichen Prägen der Oberfläche einer thermoplastischen Folie mit einem Muster | |

| DE69025809T2 (de) | Laserstrahlbearbeitung und Gerät dazu | |

| EP0335830B1 (de) | Verfahren und Installation zur Herstellung einer Mehrfachform für die Reproduktion von Stichtiefdruckplatten | |

| DE2111628A1 (de) | Verfahren und Vorrichtung zum Herstellen von Druckformen,insbesondere Tiefdruckformen | |

| DE748274C (de) | Verfahren zum Herstellen der Haschuren auf Druckwalzen fuer den Zeug- und Papierdruck mit Hilfe lichtelektrischer UEbertragung | |

| DE69409940T2 (de) | Gravurgerät für zylindrische Gummimatrix | |

| DE1057877B (de) | Elektronische Klischiermaschine mit veraenderbarem Reproduktionsmassstab | |

| DE102011017080B4 (de) | Verfahren zur Bearbeitung eines Werkstücks mit Laserstrahl | |

| DE102005052157A1 (de) | Verfahren und Vorrichtung zur Bebilderung einer löschbaren und wieder verwendbaren Tiefdruckform | |

| EP0768795A1 (de) | Verfahren zur Herstellung einer Schablone, insbesondere für den Papier- oder Textildruck | |

| EP0802049A1 (de) | Halbton-Druckverfahren und Druckmaschine zu seiner Durchführung | |

| EP2841230B1 (de) | Verfahren und vorrichtung zur bearbeitung eines zylindrischen werkstücks |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20020115 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| RIN1 | Information on inventor provided before grant (corrected) |

Inventor name: JUFFINGER, JOSEF Inventor name: THALER, KARL |

|

| AKX | Designation fees paid |

Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| 17Q | First examination report despatched |

Effective date: 20030925 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT BE CH CY DE DK ES FI FR GB GR IE IT LI LU MC NL PT SE TR |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20041117 Ref country code: TR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20041117 Ref country code: IE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20041117 |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: STORK PRINTS AUSTRIA GMBH |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| RAP2 | Party data changed (patent owner data changed or rights of a patent transferred) |

Owner name: STORK PRINTS AUSTRIA GMBH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| RIN2 | Information on inventor provided after grant (corrected) |

Inventor name: JUFFINGER, JOSEF Inventor name: THALER, KARL |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: GERMAN |

|

| REF | Corresponds to: |

Ref document number: 50104542 Country of ref document: DE Date of ref document: 20041223 Kind code of ref document: P |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: A. BRAUN, BRAUN, HERITIER, ESCHMANN AG PATENTANWAE |

|

| NLT2 | Nl: modifications (of names), taken from the european patent patent bulletin |

Owner name: STORK PRINTS AUSTRIA GMBH |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20050217 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20050217 Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20050217 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 20050413 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CY Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20050525 Ref country code: LU Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050525 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: MC Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050531 Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050531 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2233523 Country of ref document: ES Kind code of ref document: T3 |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FD4D |

|

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20050818 |

|

| BERE | Be: lapsed |

Owner name: STORK PRINTS AUSTRIA GMBH Effective date: 20050531 |

|

| BERE | Be: lapsed |

Owner name: *STORK PRINTS AUSTRIA G.M.B.H. Effective date: 20050531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050417 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PFA Owner name: STORK PRINTS AUSTRIA GMBH Free format text: STORK PRINTS AUSTRIA GMBH#KUFSTEINER STRASSE 4#6336 LANGKAMPFEN (AT) -TRANSFER TO- STORK PRINTS AUSTRIA GMBH#KUFSTEINER STRASSE 4#6336 LANGKAMPFEN (AT) |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20120508 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20120525 Year of fee payment: 12 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20130531 Year of fee payment: 13 Ref country code: CH Payment date: 20130523 Year of fee payment: 13 Ref country code: GB Payment date: 20130416 Year of fee payment: 13 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20130531 Year of fee payment: 13 Ref country code: FR Payment date: 20130523 Year of fee payment: 13 Ref country code: IT Payment date: 20130522 Year of fee payment: 13 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PCAR Free format text: NEW ADDRESS: HOLBEINSTRASSE 36-38, 4051 BASEL (CH) |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50104542 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: V1 Effective date: 20141201 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: AT Ref legal event code: MM01 Ref document number: 282527 Country of ref document: AT Kind code of ref document: T Effective date: 20140525 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20140525 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140531 Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140531 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20141201 Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140525 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20150130 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 50104542 Country of ref document: DE Effective date: 20141202 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140525 Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20141202 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140602 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140525 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20150626 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20140526 |