EP0845579A1 - Tunnelauskleidung - Google Patents

Tunnelauskleidung Download PDFInfo

- Publication number

- EP0845579A1 EP0845579A1 EP97810938A EP97810938A EP0845579A1 EP 0845579 A1 EP0845579 A1 EP 0845579A1 EP 97810938 A EP97810938 A EP 97810938A EP 97810938 A EP97810938 A EP 97810938A EP 0845579 A1 EP0845579 A1 EP 0845579A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- tunnel

- layer

- elements

- cladding

- buffer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000005253 cladding Methods 0.000 claims abstract description 33

- 239000000872 buffer Substances 0.000 claims description 37

- 238000007789 sealing Methods 0.000 claims description 20

- 238000010521 absorption reaction Methods 0.000 claims description 16

- 238000007373 indentation Methods 0.000 claims description 14

- 239000004033 plastic Substances 0.000 claims description 14

- 229920003023 plastic Polymers 0.000 claims description 14

- 229910052751 metal Inorganic materials 0.000 claims description 11

- 239000006260 foam Substances 0.000 claims description 10

- 239000002184 metal Substances 0.000 claims description 10

- 239000003365 glass fiber Substances 0.000 claims description 5

- 239000004640 Melamine resin Substances 0.000 claims description 4

- 229920000877 Melamine resin Polymers 0.000 claims description 4

- 238000004519 manufacturing process Methods 0.000 claims description 4

- 229920006255 plastic film Polymers 0.000 claims description 4

- 239000011152 fibreglass Substances 0.000 claims description 3

- 239000002557 mineral fiber Substances 0.000 claims description 3

- 239000002985 plastic film Substances 0.000 claims description 3

- 230000002787 reinforcement Effects 0.000 claims description 3

- 239000000969 carrier Substances 0.000 claims description 2

- 238000010276 construction Methods 0.000 abstract description 3

- 239000010410 layer Substances 0.000 description 32

- 229920003002 synthetic resin Polymers 0.000 description 5

- 239000000057 synthetic resin Substances 0.000 description 5

- 238000000034 method Methods 0.000 description 4

- 229920005830 Polyurethane Foam Polymers 0.000 description 3

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 229920000728 polyester Polymers 0.000 description 3

- 125000006850 spacer group Chemical group 0.000 description 3

- 239000000725 suspension Substances 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 229910052725 zinc Inorganic materials 0.000 description 3

- 239000011701 zinc Substances 0.000 description 3

- 229910000669 Chrome steel Inorganic materials 0.000 description 2

- XUMBMVFBXHLACL-UHFFFAOYSA-N Melanin Chemical compound O=C1C(=O)C(C2=CNC3=C(C(C(=O)C4=C32)=O)C)=C2C4=CNC2=C1C XUMBMVFBXHLACL-UHFFFAOYSA-N 0.000 description 2

- 230000002745 absorbent Effects 0.000 description 2

- 239000002250 absorbent Substances 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000011496 polyurethane foam Substances 0.000 description 2

- 230000008092 positive effect Effects 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 239000004575 stone Substances 0.000 description 2

- RNFJDJUURJAICM-UHFFFAOYSA-N 2,2,4,4,6,6-hexaphenoxy-1,3,5-triaza-2$l^{5},4$l^{5},6$l^{5}-triphosphacyclohexa-1,3,5-triene Chemical compound N=1P(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP(OC=2C=CC=CC=2)(OC=2C=CC=CC=2)=NP=1(OC=1C=CC=CC=1)OC1=CC=CC=C1 RNFJDJUURJAICM-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 239000004840 adhesive resin Substances 0.000 description 1

- 229920006223 adhesive resin Polymers 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 239000013536 elastomeric material Substances 0.000 description 1

- 238000004453 electron probe microanalysis Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000003063 flame retardant Substances 0.000 description 1

- 239000011888 foil Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 239000011491 glass wool Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000009413 insulation Methods 0.000 description 1

- 239000012774 insulation material Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000011490 mineral wool Substances 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- KJPHTXTWFHVJIG-UHFFFAOYSA-N n-ethyl-2-[(6-methoxypyridin-3-yl)-(2-methylphenyl)sulfonylamino]-n-(pyridin-3-ylmethyl)acetamide Chemical compound C=1C=C(OC)N=CC=1N(S(=O)(=O)C=1C(=CC=CC=1)C)CC(=O)N(CC)CC1=CC=CN=C1 KJPHTXTWFHVJIG-UHFFFAOYSA-N 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000011241 protective layer Substances 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 239000011435 rock Substances 0.000 description 1

- 239000005060 rubber Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 238000004154 testing of material Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

- 210000002268 wool Anatomy 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D11/00—Lining tunnels, galleries or other underground cavities, e.g. large underground chambers; Linings therefor; Making such linings in situ, e.g. by assembling

- E21D11/38—Waterproofing; Heat insulating; Soundproofing; Electric insulating

- E21D11/383—Waterproofing; Heat insulating; Soundproofing; Electric insulating by applying waterproof flexible sheets; Means for fixing the sheets to the tunnel or cavity wall

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01F—ADDITIONAL WORK, SUCH AS EQUIPPING ROADS OR THE CONSTRUCTION OF PLATFORMS, HELICOPTER LANDING STAGES, SIGNS, SNOW FENCES, OR THE LIKE

- E01F8/00—Arrangements for absorbing or reflecting air-transmitted noise from road or railway traffic

- E01F8/0005—Arrangements for absorbing or reflecting air-transmitted noise from road or railway traffic used in a wall type arrangement

- E01F8/0047—Arrangements for absorbing or reflecting air-transmitted noise from road or railway traffic used in a wall type arrangement with open cavities, e.g. for covering sunken roads

- E01F8/0052—Grate-style, e.g. as wall facing

- E01F8/0058—Grate-style, e.g. as wall facing with damping material, e.g. rockwool, sand

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D11/00—Lining tunnels, galleries or other underground cavities, e.g. large underground chambers; Linings therefor; Making such linings in situ, e.g. by assembling

- E21D11/003—Linings or provisions thereon, specially adapted for traffic tunnels, e.g. with built-in cleaning devices

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D11/00—Lining tunnels, galleries or other underground cavities, e.g. large underground chambers; Linings therefor; Making such linings in situ, e.g. by assembling

- E21D11/006—Lining anchored in the rock

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D11/00—Lining tunnels, galleries or other underground cavities, e.g. large underground chambers; Linings therefor; Making such linings in situ, e.g. by assembling

- E21D11/38—Waterproofing; Heat insulating; Soundproofing; Electric insulating

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21D—SHAFTS; TUNNELS; GALLERIES; LARGE UNDERGROUND CHAMBERS

- E21D21/00—Anchoring-bolts for roof, floor in galleries or longwall working, or shaft-lining protection

- E21D21/0086—Bearing plates

Definitions

- the present invention relates to a tunnel cladding individual elements and the fastening of the elements serving fasteners, the Fastening devices one in each tunnel wall anchorable carrier and fastening means for attaching the Have element on the carrier.

- EP-A-0 620 357 discloses a tunnel lining individual cladding elements arranged side by side. The elements rest with their bottom end Supports and are on the ridge side by means of profile rails and a rubber buffer on profile rails arranged on the ridge resiliently attached.

- This tunnel lining can be in a short amount of time and without the tunnel for the Traffic should be completely blocked, mount.

- a disadvantage of the described tunnel lining, however is that by simply attaching the end These elements only apply to relatively small tunnel radii is suitable.

- the object of the present invention is a to provide improved tunnel cladding that at Tunnel tubes of different diameters can be used and insensitive to changes in length or Mountain shifts is. Another goal is one to provide sound-absorbing tunnel lining.

- this is done by tunnel lining realized according to the preamble of claim 1, thereby is characterized in that an element is a plurality of Recesses for receiving the fasteners has, the diameter of the recesses den Fastener diameter by a certain amount surpasses that first and second buffers are provided, over which one element each with the fastener and is connected to the carrier, a first and a second buffer on opposite sides of one Elementes are arranged in the region of the recesses, and that in the element in the area of the recesses and / or Bulges are formed, which with at least one Buffers can work together, so that by the total Buffer a compliant connection between the Fastening device and an element is formed.

- the carrier also has a seat for receiving a Buffers.

- the proposed tunnel cladding has the advantage that the buffers for a flexible attachment of the elements worry the bearers.

- the elements are soft on the buffers and also mounted elastically. They can preferably buffers made from an elastomer in particular the forces acting at an angle to the beam, for example, acting parallel to the element surface Forces absorb without the element on the carrier can slip. Forces acting perpendicular to the beam can occur due to mountain shifts or stones press on the usually curved elements.

- the Provide indentations or indentations with which first or second buffers can work together one item can do well be centered. This makes assembly easier. It can also a certain game between a buffer and the corresponding indentation or bulge may be provided.

- the buffer with a bulge of the Elements or a protruding web, projection or the like cooperate by the web or projection from Buffer is added so that an indirect and compliant connection with that in the tunnel wall anchored support and the element is formed.

- the buffer engages in a Indentation or depression of the element.

- the Buffers for example, form-fitting with the indentation work together. In this way it is more or less a gimbal Suspension realized.

- the first buffer is approximately particularly advantageous plate-shaped or conical and engages in a corresponding one Indentation on the element. Due to the plate or cone shape of indentation and buffer is one on all sides compliant suspension realized. The cone shape also allows also a limited tilting movement of the element without this could be damaged. An indentation leaves easy to manufacture and easier to manufacture the centering of the element during assembly.

- the buffers and the element to be fastened are expediently by means of a releasable fastener, e.g. a screw, on Carrier attached. The element can do more with a screw or less tightly clamped.

- the cladding element made of plastic is advantageous manufactured and the indentation with a metal insert reinforced.

- Plastic trim elements are lighter than appropriate metal elements and not susceptible to corrosion.

- the plastic element is expediently a Sandwich element with a core made of a foam plastic, e.g. Polyurethane, and a coat of a preferably flame retardant plastic.

- a suitable plastic is polyester, for example, but also any other plastics with similar properties are used will.

- the elements are suitable for attaching to the beams Screws into a screw hole on the carrier are screwable.

- the contact pressure can be adjusted with screws according to the weight of the elements.

- the Carriers can also be in two parts and by means of a thread be adjustable in length. This facilitates the alignment of the Elements.

- a elongated sealing body made of an elastomeric material for Sealing the joints of two adjacent elements, with one foot that fits into the joint and two from the foot in sealing lips protruding at an angle.

- the sealing lips can protrude beyond the side edges of the adjacent elements.

- the seal body can prevent leachate can drip from the tunnel tube onto the road.

- the webs advantageously protrude outwards and at an angle the base of the sealing body is wedge-shaped in cross section.

- the sealing body advantageously has several Reinforcing webs formed cavities. This sealing body is compressible and dimensionally stable. It leaves after assembly of the elements easily in the existing between the elements Press in the space.

- the present invention also relates to a Sound absorption element, in particular for the absorption of Street noise, with a perforated front panel and behind it at least one sound absorbing layer.

- a Sound absorption element in particular for the absorption of Street noise

- such an element is characterized by at least a first layer of a foamed and elastic Plastic and a second layer behind Mineral fiber boards.

- the first layer is mainly suitable to absorb high frequencies

- the second layer mainly for the absorption of low frequencies.

- a plastic film between the first is advantageous and the second layer. This protects the water sensitive second layer from splash water, its Occurrence, especially when cleaning the element, cannot be prevented. In addition, this film becomes a positive effect on the sound absorption properties of the Attributed to Elements.

- a space between the perforated is advantageous Front plate and the first layer provided.

- Next Aesthetic advantages are also achieved in that the Absorption area behind the perforated front panel is larger is than the area of the perforation. It also gets caught the sound between the front panel and the first layer, which has a positive effect on sound absorption.

- a closed back on the element is advantageous provided that the second layer also from behind is protected.

- the front panel advantageously has brackets for the first layer and the back brackets for the second Layer on.

- the brackets keep them in the element introduced layers firmly in the designated places. This means that the front panel and back can be used first the sound absorbing layers are populated and then connected together to form a sandwich plate.

- the first layer made of a melamine resin is advantageous produced.

- the first layer forms an elastic deformable, fine-pored and water-insensitive layer, which also knows, i.e. Light can be reflective of what is preferred in tunnel construction.

- the film with an is advantageous Glass fiber reinforcement, especially with a lattice structure, Mistake. This is conveniently between two foils welded or glued, so that the reinforced film distributes the sound pressure acting on them and dampens the waves.

- a fastening device 11 for a Cladding element with an anchor 13 serving as a carrier a seat 15 for a buffer, a first elastic Buffer 17, which can be placed on the seat 15, one second elastic buffer 19 and one as a fastener serving screw 21.

- the screw 19 is in a Screw hole 23 screwed into anchor 13.

- the element 25 is by means of the screw 21 clamped between the buffers 17, 19.

- the recess 37 in the Cladding element for the implementation of the Fasteners larger than the diameter of the Fastener is so that the cladding element a displacement across the beam not with the rigid, stationary fastening device comes into contact.

- the first buffer 17th has a recess 27 corresponding to the seat 15 (Fig. 2) and can be put on or put on.

- the first buffer 17 is plate-shaped and fits in a corresponding indentation 29 of the element 25 positive interaction of the element 25 with the buffer 17 can temperature-related changes in length of the element and vibrations, for example caused by passing cars, are absorbed. Across the beam 13 acting forces press on the buffer 17 and thus on the Seat 15. It is not possible for element 25 to slip.

- the element 25 is a sandwich element with a core 31 an insulation material, for example one self-extinguishing polyurethane foam, and one laminate 33, 33 'applied on both sides, for example of GRP polyester.

- the indentation 29 is in accordance with Embodiment of Figure 1 for reinforcement with Metal insert 35 provided, which in the glass fiber reinforced Laminate layer 33 'is incorporated. This allows the the most exposed part of element 25 be protected even better.

- the metal insert 35 can be made of made of a corrosion-resistant metal or with a suitable protective layer.

- a recess 37 in the element 25 serves as a passage for the screw 21.

- the dimension of the recess 37 is larger than the screw diameter, so that the attachment of the Elements 25 on the fixed anchor 13 on the compliant Buffer 17.19 happens.

- the recess is dimensioned such that even with a slight lateral shift or Changing the length of the cladding element is not included unyielding parts of the fastener in contact can come and be damaged.

- Tunnel cladding system consists of a variety of Cladding elements 39.41 resp. 45,45 ', 47, which on one Tunnel wall 43 are arranged.

- the Elements are usually rectangular. You can be crooked or be flat.

- 45 ', 47 means, for example rails 51 for Attaching lighting (not shown) and Installations (not shown) may be provided (Fig.5).

- Fig. 6 shows an angled profile part, for example a Metal sheet 53, which the side elements 39 with the Ridge elements 41 connects.

- the metal sheet 53 ensures that water from the tunnel wall 43 behind the side element 39 a gutter 55 is derived (Fig.7).

- the gutter 55 is located below lane 57.

- a removable one Metal sheet 59 closes the access to the channel 55 from the Road side.

- the vertical space between the side edges 59 two adjacent elements 39 each sealed by an elongated sealing body 61 (Fig.8).

- the Side edges 59 of the elements through a web 63 to the rear extended.

- the side edges 59 with the adjoining web 63 protrude outwards at an angle. This results in between two adjacent elements 39 one to the rear narrowing joint.

- the joint can pass through the sealing body 61 completely or partially, as shown in the example be.

- the sealing body 61 has a cross section wedge-shaped foot 65 with two on the upper part of the foot arranged and protruding on opposite sides Sealing lips 67.

- the base of the sealing body is through Ribs 69 divided into several cavities.

- the ribs 69 give the foot 65 a certain shape stability, so that the Fit sealing surfaces close to the side edges 63.

- the elements 39, 41, 43, 45, 47 can have conical depressions 71, which serve to absorb sound.

- depressions can also be conical, like this for example in Fig. 8 on the right side is drawn.

- the wells can Penetrate all or part of the foam core 31. in the the former case are the front and the rear side 33,33 ' connected by the recesses 73 what the elements additionally stiffened.

- the elements can be manufactured as follows: In a form corresponding to the element to be manufactured first a so-called "gel coat” applied to form a outer weatherproof and impervious layer. Then polyester is applied and a glass fiber mat incorporated. Be on the synthetic resin / glass fiber layer immediately put the PU foam sheets, in which the Bookings are already incorporated. After that, again Synthetic resin applied and a glass mat incorporated. The The whole is then done by means of a hydraulic Pressing device pressed together until the synthetic resin is polymerized. Then a Metal insert 35 placed and in another GFK layer embedded.

- the manufacture of the conical or conical sound-absorbing recesses 71, 73 can be applied to different Species.

- the Recesses 71,73 milled out of the foam plastic core 31 and the element is manufactured in a vacuum casting process.

- the fiberglass mats and Foam plastic core in a vacuum-tight sealable Form inserted.

- the mold is closed and evacuated.

- the resin becomes through an opening in the mold embedded in the mold.

- the elements produced preferably have an area between approximately 20 to 30 m 2 , 4 to 6 fastening points each being provided.

- the cladding is attached to the tunnel wall preferably with the help of a drilling and moving frame.

- This The frame is attached to the by means of a special vehicle Exactly positioned tunnel wall, the holes according to the drilled existing grid and then the anchor in the Concreted holes or fastened with the help of dowels.

- the tunnel cladding according to the invention has the advantage that the sandwich elements made of a polyurethane foam core and the GRP sheathing are light and still can easily fall off falling rocks. Another advantage is that the tunnel cladding is corrosion resistant and insulating.

- the sound absorption element shown in Figures 9 and 10 can instead of a side element 39 or Ridge elements 41 are used. It has one mostly perforated front plate 111 made of chrome steel or a zinc sheet facing the noise immission is assembled. On the back of the front panel 111 are Retaining profiles made of sheet metal with the same perforation as that Front plate welded to this.

- a first holding profile 113 has a fastening surface 115 for attachment to the front panel 111.

- Right-angled to Fastening surface 115 there are two walls 117 and 119 arranged, each one parallel to the front panel 111 Hold distance surface 121 or 123. These distance areas 121,123 are at a different distance from the front panel arranged.

- the spacing surface 123 creates a space 127 between the foam panel 125 and the front panel 111, while the distance surface 121 prevents the Foam plate 125 falls out of the element to the rear. This simplifies in particular the assembly of the sound absorption element, like that in more detail below is described.

- a second holding profile 129 has one Mounting surface 131, a wall 133 and a spacer 135, which essentially corresponds to the fastening surface 115, the wall 119 or the spacing surface 123 of the holding profile 113 correspond.

- the holding profiles 129 also secure the Distance between front plate 111 and first sound absorbent layer 125.

- Front plate 111 With the front plate 111 is a closed Back plate 137 connected, which is also made of chrome steel or a zinc sheet is made.

- the connection of Front plate 111 and back plate 137 is on the respective Edge 139, 141 of plates 111 and 137 by spot welding produced. Other types of attachment, e.g. by means of Screws, rivets or adhesive resins, however, are also conceivable.

- the dimensions of the sound absorbent plates 125, 151 are in one direction matched to the distance between the holding profiles 113 and 143.

- the Side edges of the sound absorbing panels 125 and 151 are clamped between walls 117 and 147, respectively.

- the Retaining profiles 113, 129 and 143 stiffen the front and the Back plate.

- One element is made of a front plate 111 introduced foam layer 125 and a back plate 137 with inserted glass or rock wool plate 151 composed. Between these two parts is one with a fiberglass reinforced plastic film 153 arranged. This is after assembly between the pinched both layers 125 and 151. The edge of the Plastic film 153 is around the edge of the second layer 151 placed so that it is packed practically waterproof.

- the holding profile 129 is approximately opposite that Holding profile 143 arranged so that between the Distance surfaces 135 and 149 the first layer 125 clamped is.

- the holding profile 113 is near the plate edge 155 of the Steinwollplatte 151 arranged so that it is not behind the Spacer surface 149 clamped plate edge 155 against the Press back plate 137.

- the holding profile 113 is with appropriate distance from the support profile 129, wherein the spacer surface 121 faces the holding profile 113. This makes the foam sheet 125 on both sides of the Holding part 113, each with a spacing surface 123, 135 from the Front plate 111 kept away.

- the first layer was a 30 mm thick foamed melamine resin mat (type Illsonic®) and second Layer a 40 mm thick mineral fiber board (Flumroc® Ecco) used.

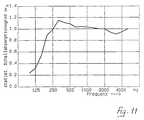

- the first layer has one in comparison with the second layer better sound absorption behavior in the higher frequency range.

- the known other Soundproofing elements in soundproofing behavior by at least Exceeds 10%.

- ⁇ S (Hz / ⁇ S ): 100-315 / 0.69; 500-2000 / 1.03; 400-1250 / 1.05; 125-4000 / 0.94; 1600-5000 / 0.97; 100-5000 / 0.90.

- An evaluation according to prEN ISO 11'654 (1994) showed for ⁇ P : at 250, 500, 1000 and 2000Hz 1.00, at 4000 Hz 0.95; and for ⁇ W : 1.00.

- the sound absorption element can be independent of the proposed fastening device not only in Tunnel construction but generally for sound insulation in the Outdoor area, e.g. along highways and others a lot busy roads. It can be curved or also be flat, with the housing made of steel or zinc sheet or can be made of a hard plastic.

Landscapes

- Engineering & Computer Science (AREA)

- Mining & Mineral Resources (AREA)

- Structural Engineering (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Civil Engineering (AREA)

- Life Sciences & Earth Sciences (AREA)

- Architecture (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- Devices Affording Protection Of Roads Or Walls For Sound Insulation (AREA)

- Finishing Walls (AREA)

- Details Of Garments (AREA)

- Crystals, And After-Treatments Of Crystals (AREA)

- Liquid Crystal (AREA)

Abstract

Description

- Fig.1

- ausschnittweise im Schnitt ein Verkleidungselement und eine Befestigungsvorrichtung zum Fixieren des Verkleidungselements gemäss der Erfindung;

- Fig.2

- ein erster und ein zweiter Puffer zur elastischen Verbindung eines Verkleidungselements mit der Befestigungsvorrichtung;

- Fig.3

- eine erste Ausführungsform einer Tunnelröhre mit einer aus vier einzelnen Reihen von hintereinander angeordneten Elementen bestehenden Verkleidung im Querschnitt;

- Fig.4

- eine zweite Ausführungsform einer Tunnelverkleidung aus drei einzelnen Elementen im Querschnitt;

- Fig.5

- eine Seitenansicht des Tunnels von Fig. 3;

- Fig.6

- eine Verbindung zwischen einem Seitenelement und einem Deckenelement;

- Fig. 7

- eine mögliche Ausführungsform für den bodenseitenseitigen Abschluss des Seitenelements;

- Fig. 8

- in Teilansicht eine mögliche Art, den Zwischenraum zwischen zwei benachbarten Elementen durch einen Dichtungskörper abzudichten;

- Fig. 9

- einen vertikalen Querschnitt durch ein bevorzugtes Schallabsorptions-Element;

- Fig. 10

- einen horizontalen Schnitt durch ein seitliches Randdetail des Elements von Fig. 9; und

- Fig. 11

- das Schallabsorptionsverhalten eines Elements gemäss den Fig. 9 und 10.

Claims (19)

- Tunnelverkleidung aus einzelnen Elementen (25; 39,41;45,45',47) und der Befestigung der Elemente dienenden Befestigungsvorrichtungen, wobei die Befestigungsvorrichtungen je einen in einer Tunnelwandung verankerbaren Träger (13) und Befestigungsmittel (21) zum Anbringen der Elemente an den Trägern (13) aufweisen,

dadurch gekennzeichnet,dass ein Element (25; 39,41;45,45',47) eine Mehrzahl von Ausnehmungen (37) für die Aufnahme der Befestigungsmittel (21) aufweist, wobei der Durchmesser der Ausnehmungen (37) den Durchmesser der Befestigungsmittel (21) um ein bestimmtes Mass übertrifft,dass erste und zweite Puffer (17,19) vorgesehen sind, über welche ein Element (25; 39,41;45,45',47) jeweils mit dem Befestigungsmittel (21) und dem Träger (13) in Verbindung steht, wobei je ein erster und ein zweiter Puffer (17,19) an gegenüberliegenden Seiten eines Elementes (25; 39,41;45,45',47) im Bereich der Ausnehmungen angeordnet sind; unddass im Element im Bereich der Ausnehmungen (37) Ein- und/oder Ausbuchtungen (29) ausgebildet sind, welche mit wenigstens einem ersten oder zweiten Puffer (17,19) zusammenwirken können, sodass insgesamt durch die Puffer (17,19) eine nachgiebige Verbindung zwischen der Befestigungsvorrichtung (13,21) und einem Element (25; 39,41;45,45',47) gebildet ist. - Tunnelverkleidung nach Anspruch 1, dadurch gekennzeichnet, dass der Träger (13) einen Sitz (15) zur Aufnahme eines Puffers (17) aufweist.

- Tunnelverkleidung nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die ersten Puffer (17) ungefähr tellerförmig sind und in entsprechende Einbuchtungen (29) am Element (25; 39,41;45,45',47) eingreifen.

- Tunnelverkleidung nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, dass das Verkleidungselement (25; 39,41;45,45',47) aus Kunststoff hergestellt und die Einbuchtung (29) vorzugsweise mit einer Metalleinlage (35) verstärkt ist.

- Tunnelverkleidung nach Anspruch 4, dadurch gekennzeichnet, dass das Verkleidungselement (25; 39,41;45,45',47) ein Sandwichelement ist mit einem Kern (31) aus einem Schaumkunststoff und einem Mantel (33,33') aus einem glasfaserverstärkten Kunststoff.

- Tunnelverkleidung nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass als Befestigungsmittel Schrauben (21) vorgesehen sind, welche in ein Schraubenloch (23) am Träger (13) einschraubbar sind.

- Tunnelverkleidung nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass an der Vorderseite der Elemente (25; 39,41;45,45',47) eine Vielzahl von in Abstand voneinander angeordneten konischen oder pyramidenförmigen Vertiefungen (71,73) vorgesehen ist.

- Tunnelverkleidung nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass ein länglicher Dichtungskörper (61) zum Abdichten der Fugen zweier benachbarter Elemente vorgesehen ist, mit einem in die Fuge passenden Fuss (65) und zwei am Fuss (65) angeordneten Dichtlippen (67) , welche die Seitenkanten der benachbarten Elemente überragen.

- Tunnelverkleidung nach Anspruch 8, dadurch gekennzeichnet, dass wenigstens zwei gegenüberliegende Seitenkanten des Elementes durch einen Steg (63) verlängert sind und die Dichtlippen (67) die Stege (63) abdecken.

- Tunnelverkleidung nach Anspruch 9, dadurch gekennzeichnet, dass die Stege (63) sich in einem schrägen Winkel zur Elementoberfläche erstrecken und der Fuss (65) des Dichtungskörpers (61) im Querschnitt keilförmig ist.

- Tunnelverkleidung nach einem der Ansprüche 1 bis 10, dadurch gekennzeichnet, dass das Verkleidungselement als Schallabsorptions-Element ausgebildet ist mit einer gelochten Frontplatte (111) und dahinter wenigstens einer Schall absorbierenden ersten Schicht (125) aus einem geschäumten Kunststoff, z.B. einem Melaminharz, und einer zweiten Schicht (151) aus Mineralfaserplatten, welche hinter der ersten Schicht (125) angeordnet ist.

- Tunnelverkleidung nach Anspruch 11, dadurch gekennzeichnet, dass eine Kunststofffolie (153) zwischen der ersten und der zweiten Schicht (125,151) vorgesehen ist.

- Tunnelverkleidung nach Anspruch 11 oder 12, gekennzeichnet durch einen Zwischenraum (127) zwischen der gelochten Frontplatte (111) und der ersten Schicht (125).

- Tunnelverkleidung nach einem der Ansprüche 11 bis 13, gekennzeichnet durch eine geschlossene Rückwand (137) oder Rückseite.

- Tunnelverkleidung nach einem der Ansprüche 11 bis 14, dadurch gekennzeichnet, dass die Frontplatte (111) Halterungen (113) für die erste Schicht (125) und die Rückwand (137) Halterungen (143) für die zweite Schicht (151) aufweist.

- Tunnelverkleidung nach einem der Ansprüche 11 bis 17, dadurch gekennzeichnet, dass die erste Schicht (125) aus einem Melaminharz hergestellt ist.

- Tunnelverkleidung nach einem der Ansprüche 11 bis 16, dadurch gekennzeichnet, dass die Folie (153) mit einer Glasfaserverstärkung, insbesondere mit Gitterstruktur, versehen ist.

- Tunnelverkleidung nach einem der Ansprüche 11 bis 17, dadurch gekennzeichnet, dass die erste Schicht (125) im Vergleich zur zweiten Schicht (151) in einem höheren Frequenzbereich absorbiert.

- Schallabsorptionselement, insbesondere zur Herstellung einer Tunnelverkleidung oder einer Schallabsorptionswand, gemäss einem der Ansprüche 11 bis 18.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH294396 | 1996-12-02 | ||

| CH2943/96 | 1996-12-02 | ||

| CH294396 | 1996-12-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0845579A1 true EP0845579A1 (de) | 1998-06-03 |

| EP0845579B1 EP0845579B1 (de) | 2002-10-09 |

Family

ID=4245121

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97810938A Expired - Lifetime EP0845579B1 (de) | 1996-12-02 | 1997-12-02 | Tunnelauskleidung |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0845579B1 (de) |

| AT (1) | ATE225901T1 (de) |

| DE (1) | DE59708433D1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2826991A1 (fr) * | 2001-07-06 | 2003-01-10 | Drouot | Procede et element de bardage pour l'etanchement de tunnel |

| EP1350922A1 (de) * | 2002-04-03 | 2003-10-08 | Société Lyonnaise d' Etanchéité par Géomembrane - S.L.E.G. | Vorrichtung zur Drainage, Isolierung und Abdichtung eines Tunnels |

| WO2008009344A3 (de) * | 2006-06-30 | 2008-04-10 | Skumtech As | Befestigung von kunststoff-folie und von betonfertigteilen an ankern |

| EP3357680A1 (de) | 2017-02-03 | 2018-08-08 | Senova Kunststoffe GmbH & Co. KG | Tunnelauskleidung |

| CN111677524A (zh) * | 2018-08-28 | 2020-09-18 | 李代全 | 一种隧道建设用环向筋的定位设备及定位方法 |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1404639A (fr) * | 1964-05-22 | 1965-07-02 | Dispositif pour la fixation de nappes diverses de protection sur les parois de galeries ou tunnels | |

| FR2311146A1 (fr) * | 1975-05-15 | 1976-12-10 | Judeaux Robert | Perfectionnements aux panneaux acoustiquement isolants et absorbants et aux murs composes de tels panneaux |

| FR2462522A1 (fr) * | 1979-07-27 | 1981-02-13 | Scal Gp Condit Aluminium | Panneau d'isolation acoustique industrielle |

| EP0278326A1 (de) * | 1987-02-04 | 1988-08-17 | Bitra AG | Befestigungseinrichtung für Verkleidungsplatten |

| NL9100713A (nl) * | 1991-04-25 | 1992-11-16 | Trikala Corp N V | Bekleding voor tunnels en dergelijke, gevormd door een aantal panelen uit kunststof materiaal. |

| DE4220197A1 (de) * | 1991-06-19 | 1992-12-24 | Hafner Ag | Bauelement und bauelementsatz zur daemmung von koerperschall und/oder mechanischen schwingungen |

| FR2690000A1 (fr) * | 1992-04-10 | 1993-10-15 | Andria Pierre | Panneau d'isolation phonique pour écran anti-bruit. |

| EP0620357A2 (de) | 1993-04-14 | 1994-10-19 | Xaver Jehle | Tunnelauskleidung und Verfahren zu deren Anbringung |

| GB2277970A (en) * | 1993-05-14 | 1994-11-16 | Jennmar Corp | Supporting of rock formations |

-

1997

- 1997-12-02 EP EP97810938A patent/EP0845579B1/de not_active Expired - Lifetime

- 1997-12-02 AT AT97810938T patent/ATE225901T1/de not_active IP Right Cessation

- 1997-12-02 DE DE59708433T patent/DE59708433D1/de not_active Expired - Fee Related

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1404639A (fr) * | 1964-05-22 | 1965-07-02 | Dispositif pour la fixation de nappes diverses de protection sur les parois de galeries ou tunnels | |

| FR2311146A1 (fr) * | 1975-05-15 | 1976-12-10 | Judeaux Robert | Perfectionnements aux panneaux acoustiquement isolants et absorbants et aux murs composes de tels panneaux |

| FR2462522A1 (fr) * | 1979-07-27 | 1981-02-13 | Scal Gp Condit Aluminium | Panneau d'isolation acoustique industrielle |

| EP0278326A1 (de) * | 1987-02-04 | 1988-08-17 | Bitra AG | Befestigungseinrichtung für Verkleidungsplatten |

| NL9100713A (nl) * | 1991-04-25 | 1992-11-16 | Trikala Corp N V | Bekleding voor tunnels en dergelijke, gevormd door een aantal panelen uit kunststof materiaal. |

| DE4220197A1 (de) * | 1991-06-19 | 1992-12-24 | Hafner Ag | Bauelement und bauelementsatz zur daemmung von koerperschall und/oder mechanischen schwingungen |

| FR2690000A1 (fr) * | 1992-04-10 | 1993-10-15 | Andria Pierre | Panneau d'isolation phonique pour écran anti-bruit. |

| EP0620357A2 (de) | 1993-04-14 | 1994-10-19 | Xaver Jehle | Tunnelauskleidung und Verfahren zu deren Anbringung |

| GB2277970A (en) * | 1993-05-14 | 1994-11-16 | Jennmar Corp | Supporting of rock formations |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2826991A1 (fr) * | 2001-07-06 | 2003-01-10 | Drouot | Procede et element de bardage pour l'etanchement de tunnel |

| EP1350922A1 (de) * | 2002-04-03 | 2003-10-08 | Société Lyonnaise d' Etanchéité par Géomembrane - S.L.E.G. | Vorrichtung zur Drainage, Isolierung und Abdichtung eines Tunnels |

| FR2838159A1 (fr) * | 2002-04-03 | 2003-10-10 | Etancheite D Ouvrages Souterra | Dispositif etanche de drainage des eaux de percolation au niveau d'un revetement de tunnel |

| WO2008009344A3 (de) * | 2006-06-30 | 2008-04-10 | Skumtech As | Befestigung von kunststoff-folie und von betonfertigteilen an ankern |

| EP3357680A1 (de) | 2017-02-03 | 2018-08-08 | Senova Kunststoffe GmbH & Co. KG | Tunnelauskleidung |

| CN111677524A (zh) * | 2018-08-28 | 2020-09-18 | 李代全 | 一种隧道建设用环向筋的定位设备及定位方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0845579B1 (de) | 2002-10-09 |

| ATE225901T1 (de) | 2002-10-15 |

| DE59708433D1 (de) | 2002-11-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE29803674U1 (de) | Schichtstoff | |

| DE8613009U1 (de) | Schalldämmplatte | |

| EP0845579B1 (de) | Tunnelauskleidung | |

| CH675738A5 (en) | Noise barrier - consists of basic panel with thickened outer edge making recess for an absorbent layer | |

| DE19608583C2 (de) | Leuchte mit einer schallabsorbierenden reflektierenden Abdeckung | |

| DE4100914C2 (de) | Wandelement | |

| DE19823139C2 (de) | Schalldämmende Innen- oder Außenwandbekleidung | |

| EP0945547B1 (de) | Vorrichtung zur Dämpfung von Schallemissionen an Gleisanlagen | |

| DE102008031859A1 (de) | Plattenelement für eine Schallschutzwand | |

| DE202016008552U1 (de) | Ziegelverkleidungssystem | |

| CH600078A5 (en) | Traffic noise screening composite wall element | |

| DE69605596T2 (de) | Halterung einer Schallschluckwand längs eines Verkehrsweges | |

| EP1842984B1 (de) | Profiliertes Deckenrand-Abschalelement für Betondecken | |

| DE102019116683A1 (de) | Bauelement zum einbau in trennfugen von gebäuden | |

| EP3310965B1 (de) | Schallabsorbierendes bauelement und schallschutzwand mit einem solchen bauelement | |

| DE102014217767A1 (de) | Schallschutzvorrichtung, insbesondere für eine Gleisanlage | |

| DE4301565A1 (de) | Bauwerk-Leichtbauelement | |

| DE69003971T2 (de) | Schallschluck- und -isolierungswand. | |

| EP3555370B1 (de) | Schallabsorbierendes bauelement mit löschungsprofilen sowie schallschutzwand | |

| DE3339701A1 (de) | Schalldaemmende und schalldaempfende platte | |

| DE19539665A1 (de) | Halt- und Verbindungselemente für Bauplatten | |

| DE2742429A1 (de) | Montageplatte fuer heiz- und kuehlmittelschlaeuche und deren verwendung | |

| DE19938676A1 (de) | Schallschutzwand für Verkehrswege | |

| DE102004056332B4 (de) | Verwendung eines Verbundwerkstoffs zur Dämmung von Schall und Erschütterungen | |

| DE3919280A1 (de) | Schallschutzwand |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT CH DE FI FR GB IT LI |

|

| AX | Request for extension of the european patent |

Free format text: AL;LT;LV;MK;RO;SI |

|

| 17P | Request for examination filed |

Effective date: 19981203 |

|

| AKX | Designation fees paid |

Free format text: AT CH DE FI FR GB IT LI |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): AT CH DE FI FR GB IT LI |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| 17Q | First examination report despatched |

Effective date: 20000911 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT CH DE FI FR GB IT LI |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021009 Ref country code: FR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021009 Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20021009 |

|

| REF | Corresponds to: |

Ref document number: 225901 Country of ref document: AT Date of ref document: 20021015 Kind code of ref document: T |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59708433 Country of ref document: DE Date of ref document: 20021114 |

|

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 20021009 |

|

| EN | Fr: translation not filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20030710 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20041210 Year of fee payment: 8 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: FLURIN TURNES |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20051231 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20051231 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20060120 Year of fee payment: 9 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20060125 Year of fee payment: 9 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20070703 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20061202 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: IT Payment date: 20080628 Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20081202 |