EP0802052A1 - Vorrichtung zur Rückbefeuchtung einer Bedruckstoffbahn - Google Patents

Vorrichtung zur Rückbefeuchtung einer Bedruckstoffbahn Download PDFInfo

- Publication number

- EP0802052A1 EP0802052A1 EP97104467A EP97104467A EP0802052A1 EP 0802052 A1 EP0802052 A1 EP 0802052A1 EP 97104467 A EP97104467 A EP 97104467A EP 97104467 A EP97104467 A EP 97104467A EP 0802052 A1 EP0802052 A1 EP 0802052A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- printing material

- material web

- housing

- area

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000463 material Substances 0.000 claims abstract description 66

- 238000007639 printing Methods 0.000 claims abstract description 65

- 239000007788 liquid Substances 0.000 claims abstract description 45

- 239000007921 spray Substances 0.000 claims abstract description 29

- 238000001816 cooling Methods 0.000 claims abstract description 18

- 238000009833 condensation Methods 0.000 claims description 18

- 230000005494 condensation Effects 0.000 claims description 18

- 239000004753 textile Substances 0.000 claims description 7

- 238000002156 mixing Methods 0.000 claims description 3

- 238000007664 blowing Methods 0.000 claims 2

- 239000003795 chemical substances by application Substances 0.000 claims 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims 1

- 239000000758 substrate Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 4

- 239000003595 mist Substances 0.000 description 4

- 238000001556 precipitation Methods 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 230000035508 accumulation Effects 0.000 description 2

- 238000009825 accumulation Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 230000035515 penetration Effects 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 238000007645 offset printing Methods 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000005507 spraying Methods 0.000 description 1

- 239000008399 tap water Substances 0.000 description 1

- 235000020679 tap water Nutrition 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41F—PRINTING MACHINES OR PRESSES

- B41F23/00—Devices for treating the surfaces of sheets, webs, or other articles in connection with printing

- B41F23/02—Devices for treating the surfaces of sheets, webs, or other articles in connection with printing by dampening

Definitions

- the invention relates to a device for remoistening a freshly printed and dried printing material web with a housing located in a region lying downstream of the dryer, preferably in the region between the dryer and cooling device, and provided with an inlet slot and an outlet slot and passed through by the printing material web, in the above and spray nozzles which can be acted upon and are arranged below the transport plane of the printing material web.

- DE 44 05 332 A1 discloses a device of this type which is arranged between the dryer and the cooling device.

- the housing walls crossing the printing material web in the region of the inlet and outlet slots run freely at their lower end.

- the liquid which reaches the walls in the form of liquid splashes or mist and / or the liquid condensing on the walls will drip from the lower edges of the walls of the upper housing area crossing the printing material web and reach the printing material web.

- Such drops can lead to markings on the moving substrate web.

- paper can be used Liquid drops falling on the printing material web cause the paper to soften, so that there is an increased risk of breakage when restarting.

- Another disadvantage of the known arrangement is the fact that moisture in the form of liquid splashes and / or mist and / or steam can escape to the outside via the web outlet slot. This risk can be reduced by reducing the clear slot width, but it cannot be eliminated.

- the slot width must not be too small, since the printing material web, which can be caused to flutter by the application of liquid, must not come into contact with the slot edges to avoid damage.

- the known arrangement therefore proves to be not reliable and safe enough.

- drip catchers are arranged on the lower edges of the walls of the upper housing region crossing the transport plane of the printing substrate web, that the liquid accumulating in the drip catchers and in the lower housing region can be removed and that at least in the area of the outlet slot with respect to the transport plane of the printing substrate web air doctor devices which are opposite one another and can be acted upon with compressed air are provided.

- the drip catchers on the lower edges of the transverse walls of the upper housing area and the drainage of the liquid accumulating in the housing ensure that the printing material web is only acted on with liquid atomized by means of the spray nozzles and not with larger accumulations of liquid, so that the printing material web is only re-moistened, but not soiled or softened becomes what increases operational safety and improves the work result.

- the drip catchers can expediently be designed as tubes which are at least closed at the bottom and at least provided with an upper row of holes, each of which is covered with a stocking made of textile material, preferably velvet. These measures result in a particularly high level of reliability. Due to the capillary effect of the textile material, the collected liquid is fed to the holes in the pipes and thus introduced into them. In this context, the use of velvet results in particularly good absorbency.

- the pipes acting as drip catchers can expediently be acted upon by suction. This supports the suction effect of the textile stocking and ensures reliable drainage of the collected liquid.

- a further advantageous measure can consist in the housing having two housing parts which can be lifted off from one another and which are designed as an upper part and a lower part and which are sealed against one another in the region of the housing end faces when they are in contact with one another.

- This can advantageously be arranged stationary. Nevertheless, it is ensured that no liquid can escape on the housing end faces running parallel to the running direction of the web. Since the width of the housing is larger than the width of the web, the liquid which is deposited on the end faces mentioned can pass through from top to bottom without affecting the web.

- a further advantageous measure which is particularly preferred in the case of a rewetting device arranged between the dryer and the cooling device, may consist in the housing having a spray chamber containing the spray nozzles at the top and bottom and a nozzleless condensation chamber arranged downstream of this in the running direction of the printing material web.

- a spray chamber containing the spray nozzles at the top and bottom

- a nozzleless condensation chamber arranged downstream of this in the running direction of the printing material web.

- excess liquid that is not absorbed by the printing material web can evaporate from the hot printing material web.

- This steam can be deposited on the walls of the condensation chamber without this condensation being disturbed by liquid sprayed in from the spray nozzles. This ensures that the environment remains dry.

- it is also possible in an advantageous manner to ensure reliable pressure equalization by means of exhaust air chimneys connected to the condensation chambers and to avoid excess pressure in the interior of the housing.

- the housing of the rewetting device can expediently be accommodated on the stand of the cooling device by means of a holding device. This saves a separate stand.

- the spray nozzles can be designed as two-substance nozzles which can be acted upon by liquid and air. This ensures that comparatively small liquid droplets are formed, but which are subjected to comparatively high energy.

- the droplets mentioned therefore have a high penetration force and can therefore easily penetrate the air layer lying on the top and bottom of the printing material web and reliably reach the printing material web so that it is uniformly rewet.

- the printed printing material web 1 passes through a dryer 2 downstream of the last printing unit, in which the fresh print is dried by supplying heat, and then through a cooling device 3, in which the in the dryer heated substrate 1 is cooled.

- the cooling device 3 generally consists of cooling rollers 5 arranged in a cooling roller stand 4. To compensate for the moisture given off by the printing material web in the dryer 2, the latter is subjected to rewetting.

- the latter is provided with spray nozzles 7 arranged above and below the printing material web 1 for applying rewetting liquid to the printing material web.

- the spray nozzles 7 are located in a housing which has a lower housing part 8 arranged below the transport plane of the printing material web 1 and a housing upper part 9 which can be placed thereon and arranged above the transport plane of the printing material web 1.

- the upper housing part 9 can be raised and lowered by means of a lifting device 10. In the raised position of the upper housing part 9, indicated by broken lines in FIG. 1, is a simple and easy insertion of the substrate 1 possible.

- the two housing parts are designed such that there is an inlet slot 11 assigned to the printing material web 1 on the inlet side and an outlet slot 12 assigned to the printing material web 1 on the outlet side.

- the two housing parts are sealed against one another by means of a suitable sealing strip 13 in the state in which they are placed one on top of the other.

- the lifting device 10 for lifting the upper housing part 9 consists of two parallel levers arranged in the manner of a parallelogram, which can be actuated by means of a lifting cylinder.

- the pivot levers and the lifting cylinder are accommodated on lateral brackets 14, with which the stationary lower housing part 8 is fastened to the stand 4 of the cooling device 3.

- the nozzles 7 provided in the lower housing part 8 and upper housing part 9, which can be arranged in the form of a row oriented transversely to the running direction of the printing material web 1 and can be distributed uniformly over the width, are supplied, as shown in FIG. 3, from a supply station 15.

- the supply station 15 can be integrated in the rewetting device.

- the example shown is based on a supply station provided, connected by lines to the respective consumers.

- the nozzles 7 are designed as two-substance nozzles which are exposed to liquid, which can generally be simple tap water, and air. Accordingly, two supply lines 16, 17 for liquid and air are assigned to each nozzle 7.

- the mixing ratio between liquid and air is adjustable.

- corresponding metering valves 18, 19 are arranged in the supply lines. This enables the mixing ratio of liquid and air to be adapted to the respective paper quality.

- the use of two-substance nozzles ensures that small liquid streams are formed which are not only distributed evenly over the width of the printing material web 1, but are also acted upon with high energy and accordingly have a high penetration force and thus reliably reach the printing material web 1.

- the printing material web 1 moving at high speed entrains air layers which are applied to its upper and lower sides and which must be penetrated by the liquid droplets in order to ensure reliable rewetting of the printing material web 1.

- the spray nozzles 7 generate an aerosol-like spray. At the same time, steam is generated.

- the printing material web 1 leaving the dryer 2 has a comparatively high temperature of often more than 100 ° C., so that a large amount of the liquid striking the printing material web 1 is evaporated.

- there are at the outlet slot 12 with respect to the transport plane the doctor blade web 1 opposing air doctor devices 20 are provided.

- the air doctor devices 20 work advantageously without contact and at the same time ensure that the outlet gap 12 can have a comparatively large clear width, so that the printing material web 1 does not come into contact with the gap edges even in the event of fluttering.

- Air knife devices of the type mentioned above can also be provided in the region of the inlet slot 11. As a rule, however, this is not necessary since the air layers entrained by the printing material web already ensure that no liquid can escape to the outside via the inlet slot 11. It would also be conceivable to provide such air doctor devices in the area of the passage slots of inner transverse walls of the housing. In the normal case, however, it is sufficient if, as in the example shown, only air knife devices are assigned to the outlet slot 12.

- the air doctor devices 20 each consist of a continuous over the entire slot width or width of the remoistening device 6 Pipe, which is arranged outside the outlet slot 12 obliquely above or obliquely below this and provided with nozzle bores, the axis of which is tilted forward in the direction of travel in relation to a solder on the substrate web plane, so that the rays 21 directed obliquely into the outlet gap 12 result.

- the lower housing part 8 and upper housing part 9, as shown in FIG. 3, are each divided into two chambers by an inner transverse wall 22, namely an inlet-side spray chamber 23 receiving the spray nozzles 7 and a nozzle-free condensation chamber 24 arranged downstream of the latter

- the partition wall 22 prevents the air doctor devices 20 from being acted upon directly by spray jets and liquid splashes etc. generated by the spray nozzles 7.

- the nozzleless condensation chambers 24 simultaneously result in a comparatively long evaporation section upstream of the outlet slot 12, within which excess liquid not absorbed by the printing material web 1 can evaporate, as a result of which heat is removed from the printing material web 1 in a desired manner, which can relieve the downstream cooling device 3.

- exhaust air chimneys 25 extending upwards or downwards are provided from the condensation chambers 24.

- Spraying takes place in the spray chambers 22.

- mist and liquid splashes are also deposited on the walls of the spray chamber 23, which can lead to droplets indicated at 26.

- Condensation of steam takes place in the condensation chambers 24.

- the vapor evaporating from the printing material web 1 in the condensation chambers 24 is deposited on the comparatively cold chamber walls, which may form accumulations, which are also indicated in FIG. 3 by droplets 26. This also applies to the exhaust air chimneys 25.

- the ceiling-side walls of the upper spray chamber 23 and the condensation chamber 24 are inclined so that the droplets formed there can run off without dripping.

- the Lower housing part 8 is a mirror image of the upper housing part 9, so that there are accordingly inclined floor surfaces.

- the lower spray chamber 23 is provided in the deepest area with a bottom-side outlet 27 which is connected to an outlet line 28 which leads back to the supply station 15. As a result, liquid running down the walls of the lower spray chamber 23 is returned to the supply station 15.

- the lower exhaust air chimney 25 is provided with a liquid outlet 27 which is connected to the drain line 28, so that the liquid running down the walls of the lower condensation chamber 24 and the lower exhaust air chimney 25 is also returned to the supply station 15.

- the precipitation on the walls of the upper housing part 9 extending in the running direction of the printing material web 1 can simply run past the respective sealing strip downwards and can thus be discharged via the respective liquid outlet 27, since the housing is wider than the printing material web 1.

- the precipitation on the walls of the upper housing part 9 running transversely to the running direction of the printing material web 1 is collected on the respective lower wall edge in order to prevent dripping onto the printing material web 1 and thus preventing it from becoming soiled and possibly softened.

- Arranged drip catcher 31 which receive and discharge the drops running down the respectively associated wall.

- the drip catchers 31 can be designed as gutters which enclose the lower edge of the respectively assigned wall.

- the drip catchers 31 are tubular and are attached to the respectively assigned wall in such a way that there is a small channel between the wall and the pipe circumference.

- the drip catchers 31, as can best be seen from FIG. 4, consist of an inner tube 32, onto which a stocking 33 made of textile material is fitted.

- the tube 32 is provided with one or more rows of holes 34, which are arranged so that the tube 32nd is closed down.

- an upper row of holes 34 is provided.

- the stocking 33 suitably consists of a close-knit textile material, such as velvet. This ensures good absorbency. Because of this absorbency, the liquid collected on the circumference of the drip catchers 31 thus formed is fed to the holes in the row of holes 34, via which the liquid enters the pipe 32 and can be removed from it.

- the pipes of the drip catchers 31 can be subjected to suction, as indicated by an arrow 35 in FIG. 4.

- the pipes 32 are closed at one end and connected to the suction port of a pump at the other end.

- a liquid separator can be provided, the outlet of which can open into the drain line 28, so that the liquid collected via the drip catchers 31 is also returned to the supply station 35.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Supply, Installation And Extraction Of Printed Sheets Or Plates (AREA)

- Drying Of Solid Materials (AREA)

Abstract

Description

- Die Erfindung betrifft eine Vorrichtung zur Rückbefeuchtung einer frisch bedruckten und getrockneten Bedruckstoffbahn mit einem in einem stromabwärts vom Trockner liegenden Bereich, vorzugsweise im Bereich zwischen Trockner und Kühleinrichtung, angeordneten, mit einem Einlaßschlitz und einem Auslaßschlitz versehenen, von der Bedruckstoffbahn durchlaufenen Gehäuse, in dem oberhalb und unterhalb der Transportebene der Bedruckstoffbahn angeordnete, mit Befeuchtungsmittel beaufschlagbare Sprühdüsen vorgesehen sind.

- Aus der DE 44 05 332 A1 ist eine Vorrichtung dieser Art bekannt, die zwischen Trockner und Kühleinrichtung angeordnet ist. Bei dieser bekannten Anordnung laufen die die Bedruckstoffbahn im Bereich des Ein- und Auslaßschlitzes überquerenden Gehäusewände an ihrem unteren Ende frei aus. Es besteht daher die Gefahr, daß die in Form von Flüssigkeitsspritzern oder Nebel auf die Wände gelangende Flüssigkeit und/oder die an den Wänden kondensierende Flüssigkeit von den unteren Kanten der die Bedruckstoffbahn überquerenden Wände des oberen Gehäusebereichs abtropft und auf die Bedruckstoffbahn gelangt. Derartige Tropfen können bei bewegter Bedruckstoffbahn zu Markierungen auf dieser führen. Im Falle eines Bahnstopps können auf die aus Papier bestehende Bedruckstoffbahn herabfallenden Flüssigkeitstropfen zu einem Aufweichen des Papiers führen, sodaß beim Wiederanfahren eine erhöhte Bruchgefahr besteht. Ein weiterer Nachteil der bekannten Anordnung ist darin zu sehen, daß über den Bahn-Auslaßschlitz Feuchtigkeit in Form von Flüssigkeitsspritzern und/oder Nebel und/oder Dampf nach außen gelangen kann. Diese Gefahr läßt sich zwar durch Herabsetzung der lichten Schlitzweite verringern, aber nicht beseitigen. In diesem Zusammenhang ist nämlich davon auszugehen, daß die Schlitzweite nicht zu klein sein darf, da die Bedruckstoffbahn, die durch die Flüssigkeitsbeaufschlagung zu Flatterbewegungen angeregt werden kann, zur Vermeidung einer Beschädigung nicht in Kontakt mit den Schlitzkanten kommen darf. Bei der bekannten Anordnung kann es daher zu einem unerwünschten Flüssigkeitsniederschlag in der Umgebung und insbesondere auf den Walzen der nachgeordneten Kühleinrichtung kommen, was den Kühleffekt negativ beeinflussen kann. Die bekannte Anordnung erweist sich demnach als nicht zuverlässig und sicher genug.

- Hiervon ausgehend ist es daher die Aufgabe der vorliegenden Erfindung, eine Vorrichtung gattungsgemäßer Art mit einfachen und kostengünstigen Mitteln so zu verbessern, daß eine hohe Störungs- und Verschmutzungsfreiheit erreicht werden.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß an den Unterkanten der die Transportebene der Bedruckstoffbahn überquerenden Wände des oberen Gehäusebereichs Tropfenfänger angeordnet sind, daß die in den Tropfenfängern und im unteren Gehäusebereich anfallende Flüssigkeit abführbar ist und daß zumindest im Berich des Austrittsschlitzes bezüglich der Transportebene der Bedruckstoffbahn einander gegenüberliegende, mit Druckluft beaufschlagbare Luftrakeleinrichtungen vorgesehen sind.

- Die Tropfenfänger an den Unterkanten der Querwände des oberen Gehäusebereichs und die Drainage der im Gehäsue anfallenden Flüssigkeit stellen sicher, daß die Bedruckstoffbahn nur mit mittels der Sprühdüsen zerstäubter Flüssigkeit und nicht mit größeren Flüssigkeitsansammlungen beaufschlagt wird, sodaß die Bedruckstoffbahn lediglich nachbefeuchtet, aber nicht verschmutzt oder aufgeweicht wird, was die Betriebssicherheit erhöht und das Arbeitsergebnis verbessert. Diese Vorteile werden durch die dem Auslaßschlitz zugeordneten Luftrakeleinrichtungen noch unterstützt. Diese arbeiten in vorteilhafter Weise berührungslos und ermöglichen eine große lichte Weite des Auslaßschlitzes, sodaß eine Beschädigung der Bahn, auch wenn diese sehr stark aus der ideellen Transportebene ausgelenkt wird, unterbleibt. Dennoch wird zuverlässig verhindert, daß Feuchtigkeit in Form von Flüssigkeitsspritzern, Nebel oder Dampf von der mit hoher Geschwindigkeit bewegten Bedruckstoffbahn mit nach außen gerissen werden kann. Eine Beaufschlagung der Umgebung und eventuell nachgeordneter Kühlwalzen mit Flüssigkeit ist damit wirksam unterbunden.

- Vorteilhafte Ausgestaltungen und zweckmäßige Fortbildungen der übergeordneten Maßnahmen sind in den Unteransprüchen angegeben.

- Zweckmäßig können die Tropfenfänger als zumindest nach unten geschlossene, zumindest mit einer oberen Lochreihe versehene Rohre ausgebildet sein, die jeweils mit einem aus textilem Material, vorzugsweise Samt, bestehenden Strumpf überzogen sind. Diese Maßnahmen ergeben eine besonders hohe Zuverlässigkeit. Aufgrund der Kapilarwirkung des textilen Materials wird die aufgefangene Flüssigkeit den Löchern der Rohre zugeführt und so in diese eingeleitet. Die Verwendung von Samt ergibt in diesem Zusammenhang eine besonders gute Saugfähigkeit.

- Zweckmäßig können die als Tropfenfänger fungierenden Rohre mit Saugzug beaufschlagbar sein. Hierdurch wird die Saugwirkung des textilen Strumpfes untersützt und eine zuverlässige Drainage der aufgefangenen Flüssigkeit sichergestellt.

- Eine weitere vorteilhafte Maßnahme kann darin bestehen, daß das Gehäuse zwei voneinander abhebbare, als Oberteil und Unterteil ausgebildete Gehäuseteile aufweist, die im aneinander angestellten Zustand im Bereich der Gehäusestirnseiten gegeneinander abgedichtet sind. Hierbei ist es möglich, das Oberteil zur Erleichterung des Bahneinzugs einfach vom Unterteil abzuheben. Dieses kann in vorteilhafter Weise stationär angeordnet sein. Dennoch ist sichergestellt, daß an den parallel zur Laufrichtung der Bahn verlaufenden Gehäusestirnseiten keine Flüssigkeit austreten kann. Da die Gehäusebreite größer als die Bahnbreite ist, kann die an den genannten Stirnseiten sich niederschlagende Flüssigkeit von oben nach unten durchlaufen, ohne die Bahn zu beeinträchtigen.

- Eine weitere vorteilhafte Maßnahme, die besonders bei zwischen dem Trockner und der Kühleinrichtung angeordneter Rückbefeuchtungsvorrichtung zu bevorzugen ist, kann darin bestehen, daß das Gehäuse oben und unten jeweils eine die Sprühdüsen enthaltende Sprühkammer und eine dieser in Laufrichtung der Bedruckstoffbahn nachgeordnete, düsenlose Kondensationskammer aufweist. In der düsenlosen Kondensationskammer kann überschüssige, von der Bedruckstoffbahn nicht aufgenommene Flüssigkeit von der heißen Bedruckstoffbahn abdampfen. Dieser Dampf kann sich an den Wänden der Kondensationskammer niederschlagen, ohne daß eine Störung dieser Kondensation durch von den Sprühdüsen eingesprühte Flüssigkeit erfolgen kann. Hierdurch wird daher sichergestellt, daß die Umgebung trocken bleibt. Aufgrund dieser Maßnahmen ist es in vorteilhafter Weise auch möglich, mit Hilfe von an die Kondensationskammern angeschlossenen Abluftkaminen für einen zuverlässigen Druckausgleich zu sorgen und einen Überdruck im Inneren des Gehäuses zu vermeiden.

- Zweckmäßig kann das Gehäuse der Rückbefeuchtungvorrichtung mittels einer Halteeinrichtung am Ständer der Kühleinrichtung aufgenommen sein. Hierdurch wird ein eigener Ständer eingespart.

- In weiterer Fortbildung der übergeordneten Maßnahmen können die Sprühdüsen als mit Flüssigkeit und Luft beaufschlagbare Zweistoffdüsen ausgebildet sein. Hierbei ist sichergestellt, daß vergleichsweise kleine Flüssigkeitströfpchen gebildet werden, die aber mit vergleichsweise hoher Energie beaufschlagt werden. Die genannten Tröpfchen besitzen daher eine hohe Durchschlagskraft und können daher die an der Ober- und Unterseite der Bedruckstoffbahn anliegende Luftschicht ohne weiteres durchschlagen und zuverlässig auf die Bedruckstoffbahn gelangen, sodaß diese eine gleichmäßige Rückbefeuchtung erfährt.

- Weitere vorteilhafte Ausgestaltungen und zweckmäßige Fortbildungen der übergeordneten Maßnahmen sind in den restlichen Unteransprüchen angegeben und aus der nachstehenden, anhand der Zeichnung erfolgenden Beispielsbeschreibung entnehmbar.

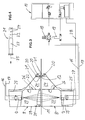

- In der Zeichnung zeigen:

- Figur 1

- eine Seitenansicht einer zwischen Trockner und Kühleinrichtung einer Rotationsdruckmaschine angeordneten, erfindungsgemäßen Rückbefeuchtungsvorrichtung,

- Figur 2

- eine Frontansicht der erfindungsgemäßen Rückbefeuchtungsvorrichtung gemäß Figur 1,

- Figur 3

- einen Schnitt durch die erfindungsgemäße Rückbefeuchtungsvorrichtung und

- Figur 4

- eine Teilansicht eines Tropfenfängerrohrs der erfindungsgemäßen Rückbefeuchtungsvorrichtung.

- Bei einer Rollenrotationsdruckmaschine, beispielsweise einer Rollenrotations-Offsetdruckmaschine, durchläuft die bedruckte Bedruckstoffbahn 1, wie in Figur 1 angedeutet ist, einen dem letzen Druckwerk nachgeordneten Trockner 2, in welchem der frische Druck durch Wärmezufuhr getrocknet wird, und danach eine Kühleinrichtung 3, in welcher die im Trockner erhitzte Bedruckstoffbahn 1 abgekühlt wird. Die Kühleinrichtung 3 besteht in der Regel aus in einem Kühlwalzenständer 4 angeordneten Kühlwalzen 5. Zum Ausgleich der im Trockner 2 von der Bedruckstoffbahn abgegebenen Feuchtigkeit wird diese einer Rückbefeuchtung unterzogen.

- Hierzu ist eine in Figur 1 zwischen dem Trockner 2 und der Kühleinrichtung 3 angeordnete, von der Bedruckstoffbahn 1 durchlaufene Rückbefeuchtungsvorrichtung 6 vorgesehen. Diese ist, wie aus Figur 2 entnehmbar ist, mit oberhalb und unterhalb der Bedruckstoffbahn 1 angeordneten Sprühdüsen 7 zur Beaufschlagung der Bedruckstoffbahn mit Rückbefeuchtungsflüssigkeit versehen. Die Sprühdüsen 7 befinden sich in einem Gehäuse, das ein unterhalb der Transportebene der Bedruckstoffbahn 1 angeordnetes Gehäuseunterteil 8 und ein auf dieses aufsetzbares, oberhalb der Transportebene der Bedruckstoffbahn 1 angeordnetes Gehäuseoberteil 9 aufweist.

- Das Gehäuseoberteil 9 ist mittels einer Hubeinrichtung 10 anhebbar und absenkbar. In der in Figur 1 mit unterbrochenen Linien angedeuteten, angehobenen Stellung des Gehäuseoberteils 9 ist ein einfacher und bequemer Einzug der Bedruckstoffbahn 1 möglich. Die beiden Gehäuseteile sind so ausgebildet, daß sich an der Eintrittsseite ein der Bedruckstoffbahn 1 zugeordneter Einlaßschlitz 11 und an der Austrittsseite ein der Bedruckstoffbahn 1 zugeordneter Auslaßschlitz 12 ergeben. An den quer hierzu verlaufenden, also in Laufrichtung der Bahn sich erstreckenden Stirnwänden sind die beiden Gehäuseteile im aufeinander aufgesetzten Zustand mittels einer geeigneten Dichtleiste 13 gegeneinander abgedichtet.

- Die Hubeinrichtung 10 zum Anheben des Gehäuseoberteils 9 besteht im dargestellten Beispiel aus zwei parallelogrammartig angeordneten Schwenkhebeln, die mittels eines Hubzylinders betätigbar sind. Die Schwenkhebel und der Hubzylinder sind, wie am besten aus Figur 2 erkennbar ist, auf seitlichen Konsolen 14 aufgenommen, mit denen das stationäre Gehäuseunterteil 8 am Ständer 4 der Kühleinrichtung 3 befestigt ist. Es wäre aber auch ohne weiteres denkbar, der Rückbefeuchtungsvorrichtung 6 einen eigenen Maschinenständer zuzuordnen.

- Die im Gehäuseunterteil 8 und Gehäuseoberteil 9 vorgesehenen Düsen 7, die in Form einer quer zur Laufrichtung der Bedruckstoffbahn 1 gerichteten Reihe angeordnet und gleichmäßig über die Breite verteilt sein können, werden, wie Figur 3 zeigt, von einer Versorgungstation 15 aus versorgt. Die Versorgungsstation 15 kann in die Rückbefeuchtungsvorrichtung integriert sein. Dem dargestellten Beispiel liegt eine beigestellte, durch Leitungen mit den jeweiligen Verbrauchern verbundene Versorgungsstation zugrunde. Die Düsen 7 sind im dargestellten Beispiel als Zweistoffdüsen ausgebildet, die mit Flüssigkeit, bei der es sich in der Regel um einfaches Leitungswasser handeln kann, und Luft beaufschlagt werden. Dementsprechend sind jeder Düse 7 zwei Versorgungsleitungen 16,17 für Flüssigkeit und Luft zugeordnet. Das Mischungsverhältnis zwischen Flüssigkeit und Luft ist einstellbar. Hierzu sind in den Versorgungsleitungen entsprechende Dosierventile 18, 19 angeordnet. Dies ermöglicht eine Anpassung des Mischungsverhältnisses von Flüssigkeit und Luft an die jeweilige Papierqualität.

- Die Verwendung von Zweistoffdüsen stellt sicher, daß kleine Flüssigkeitströfchen entstehen, die nicht nur gleichmäßig über der Breite der Bedruckstoffbahn 1 verteilt werden, sondern auch mit hoher Energie beaufschlagt werden und dementsprechend eine hohe Durchschlagskraft besitzen und damit zuverlässig auf die Bedruckstoffbahn 1 gelangen. In diesem Zusammenhang ist nämlich davon auszugehen, daß die mit hoher Geschwindigkeit bewegte Bedruckstoffbahn 1 an ihre Ober- und Unterseite sich anlegende Luftschichten mitreißt, die von den Flüssigkeitströpfchen durchschlagen werden müssen, um eine zuverlässige Rückbefeuchtung der Bedruckstoffbahn 1 zu gewährleisten.

- Die Sprühdüsen 7 erzeugen einen aerosolartigen Sprühnebel. Gleichzeit entsteht Dampf. Die den Trockner 2 verlassende Bedruckstoffbahn 1 besitzt nämlich eine vergleichsweise hohe Temperatur von vielfach über 100° C, sodaß eine große Menge der auf die Bedruckstoffbahn 1 auftreffenden Flüssigkeit verdampft wird. Um zu verhindern, daß durch die bewegte Bedruckstoffbahn 1 bzw. durch die von dieser mitgerissenen Luftschichten Nebel und/oder Dampf aus der durch das Gehäuseunterteil 8 und Gehäuseoberteil 9 gebildeten, von der Bedruckstoffbahn 1 durchfahrenen Umhausung herausgeführt werden, sind am Auslaßschlitz 12 bezüglich der Transportebene der Bedruckstoffbahn 1 einander gegenüberliegende Luftrakeleinrichtungen 20 vorgesehen. Diese erzeugen über der ganzen Breite des Auslaßspalts 12 einen Luftstrahl 21, der von oben bzw. unten entgegen der Transportrichtung der Bedruckstoffbahn 1 schräg in den Auslaßspalt 12 hineinbläst und damit sicherstellt, daß die Bedruckstoffbahn 1 nichts mit nach außen mitreißen kann. Die Luftrakeleinrichtungen 20 arbeiten in vorteilhafter Weise berührungslos und stellen gleichzeitig sicher, daß der Auslaßspalt 12 eine vergleichsweise große lichte Weite aufweisen kann, sodaß die Bedruckstoffbahn 1 auch im Falle eines Flatterns mit den Spaltkanten nicht in Berühung kommt.

- Luftrakeleinrichtungen vorstehend erwähnter Art können auch im Bereich des Einlaßschlitzes 11 vorgesehen sein. In der Regel ist dies jedoch nicht notwendig, da die von der Bedruckstoffbahn mitgerissenen Luftschichten bereits dafür sorgen, daß über den Einlaßschlitz 11 keine Flüssigkeit nach außen austreten kann. Ebenso wäre es denkbar, im Bereich der Durchtrittsschlitze innerer Querwände des Gehäuses derartige Luftrakeleinrichtungen vorzusehen. Im Normalfall genügt es jedoch, wenn, wie im dargestellten Beispiel, lediglich dem Austrittsschlitz 12 Luftrakeleinrichtuungen zugeordnet sind.

- Die Luftrakeleinrichtungen 20 bestehen jeweils aus einem über die ganze Schlitzbreite bzw. Breite der Rückbefeuchtungsvorrichtung 6 durchgehenden Rohr, das außerhalb des Auslaßschlitzes 12 schräg oberhalb bzw. schräg unterhalb von diesem angeordnet und mit Düsenbohrungen versehen ist, deren Achse gegenüber einem Lot auf die Bedruckstoffbahnebene in Laufrichtung nach vorne gekippt ist, sodaß sich die schräg in den Auslaßspalt 12 hineingerichteten Strahlen 21 ergeben.

- Um die Luftrakeleinrichtungen 20 zu entlasten, sind das Gehäuseunterteil 8 und Gehäuseoberteil 9, wie Figur 3 weiter zeigt, jeweils durch eine innere Querwand 22 in zwei Kammern unterteilt, nämlich eine eingangsseitige, die Sprühdüsen 7 aufnehmende Sprühkammer 23 und eine dieser nachgeordnete, düsenlose Kondensationskammer 24. Durch die Trennwand 22 wird verhindert, daß die Luftrakeleinrichtungen 20 direkt mit von den Sprühdüsen 7 erzeugten Sprühstrahlen und Flüssigkeitsspritzern etc. beaufschlagt werden. Die düsenlosen Kondensationskammern 24 ergeben gleichzeitig eine vergleichsweise lange, dem Auslaßschlitz 12 vorgeordnete Abdampfstrecke, innerhalb der überschüssige, von der Bedruckstoffbahn 1 nicht aufgenommene Flüssigkeit abdampfen kann, wodurch der Bedruckstoffbahn 1 in erwünschter Weise Wärme entzogen wird, was die nachgeordnete Kühleinrichtung 3 entlasten kann. Um die Bildung eines Überdurcks im Gehäuseinneren zu vermeiden sind von den Kondensationskammern 24 nach oben bzw. unten abgehende Abluftkamine 25 vorgesehen.

- In den Sprühkammern 22 wird gesprüht. An den Wänden der Sprühkammer 23 schlagen sich daher neben Dampf auch Nebel und Flüssigkeitsspritzer nieder, was zu bei 26 angedeuteten Tröpfchen führen kann. In den Kondensationskammern 24 findet eine Kondensation von Dampf statt. Der in den Kondensationskammern 24 von der Bedruckstoffbahn 1 abdampfende Dampf schlägt sich an den vergleichsweise kalten Kammerwänden nieder, wobei sich Ansammlungen bilden können, die in Figur 3 ebenfalls durch Tröfpchen 26 angedeutet sind. Dies gilt auch für die Abluftkamine 25. Diese sind zweckmäßig über die Sprühkammern 23 hinausgeführt, sodaß sich vergleichsweise kalte Zonen ergeben, in denen die Kondensation begünstigt ist und damit die Luft vor dem Austritt in die Umgebung getrocknet wird.

- Die deckenseitigen Wände der oberen Sprühkammer 23 und Kondensationskammer 24 sind schräg geneigt, sodaß die hieran sich bildenden Tröpfchen ablaufen können, ohne abzutropfen. Das Gehäuseunterteil 8 ist spiegelbildlich zum Gehäuseoberteil 9 ausgebildet, sodaß sich hier dementsprechend geneigte Bodenflächen ergeben. Die untere Sprühkammer 23 ist im tiefsten Bereich mit einem bodenseitigen Ausgang 27 versehen, der mit einer Ablaufleitung 28 verbunden ist, die zur Versorgungsstation 15 zurückführt. Hierdurch wird an den Wänden der unteren Sprühkammer 23 herunterlaufende Flüssigkeit zur Versorgungsstation 15 zurückgeführt. Ebenso ist der untere Abluftkamin 25 mit einem Flüssigkeitsausgang 27 versehen, der mit der Ablaufleitung 28 verbunden ist, sodaß auch die an den Wänden der unteren Kondensationskammer 24 und des unteren Abluftkamins 25 herunterlaufende Flüssigkeit zur Versorgungsstation 15 zurückgeführt wird.

- Der Niederschlag an den in Laufrichtung der Bedruckstoffbahn 1 sich erstreckenden Wänden des Gehäuseoberteils 9 kann einfach an der jeweiligen Dichtleiste vorbei nach unten durchlaufen und so über den jeweiligen Flüssigkeitsausgang 27 abgeführt werden, da das Gehäuse breiter als die Bedruckstoffbahn 1 ist. Der Niederschlag auf den quer zur Laufrichtung der Bedruckstoffbahn 1 verlaufenden Wänden des Gehäuseoberteils 9 wird an der jeweils unteren Wandkante aufgefangen, um ein Abtropfen auf die Bedruckstoffbahn 1 und damit deren Verschmutzung und gegebenenfalls Aufweichung zu verhindern.

- Hierzu sind an den unteren Enden der quer zur Laufrichtung der Bedruckstoffbahn 1 verlaufenden Wände des Gehäuseoberteils 9, also hier an der Trennwand 22 zwischen Sprühkammer 23 und Kondensationskammer 24 und der hierzu parallelen vorderen bzw. hinteren Frontwand 29, 30 von Sprühkammer 23 bzw. Kondensationskammer 24, Tropfenfänger 31 angeordnet, welche die an der jeweils zugehörigen Wand herablaufenden Tropfen aufnehmen und abführen. Die Tropfenfänger 31 können als die untere Kante der jeweils zugeordneten Wand unterfassende Rinnen ausgebildet sein. Im dargestellten Beispiel sind die Tropfenfänger 31 rohrförmig ausgebildet und so an die jeweils zugeordnete Wand angesetzt, daß sich eine kleine Rinne zwischen Wand und Rohrumfang ergibt.

- Die Tropfenfänger 31 bestehen im dargestellten Beispiel, wie am besten aus Figur 4 erkennbar ist, aus einem inneren Rohr 32, auf das ein Strumpf 33 aus textilem Material aufgezogen ist. Das Rohr 32 ist mit einer oder mehreren Lochreihen 34 versehen, die so angeordnet sind, daß das Rohr 32 nach unten geschlossen ist. Im dargestellten Beispiel ist eine obere Lochreihe 34 vorgesehen. Der Strumpf 33 besteht zweckmäßig aus einem engmaschigen Textilmaterial, wie Samt. Hierdurch ist eine gute Saugfähigkeit gewährleistet. Aufgrund dieser Saugfähigkeit wird die am Umfang der so ausgebildeten Tropfenfänger 31 aufgesammelte Flüssigkeit den Löchern der Lochreihe 34 zugeführt, über die die Flüssigkeit in das Rohr 32 gelangt und von diesem abgeführt werden kann.

- Um diesen Vorgang zu unterstützen können die Rohre der Tropfenfänger 31 mit Saugzug beaufschlagt sein, wie in Figur 4 durch einen Pfeil 35 angedeutet ist. Hierzu sind die Rohre 32 an einem Ende geschlossen und am anderen Ende mit dem Saugstutzen einer Pumpe verbunden. Im Bereich vor oder nach der Pumpe kann ein Flüssigkeitsabscheider vorgesehen sein, dessen Ausgang in die Ablaufleitung 28 münden kann, sodaß auch die über die Tropfenfänger 31 aufgefangene Flüssigkeit zur Versorgungsstation 35 zurückgeführt wird.

Claims (10)

- Vorrichtung zur Rückbefeuchtung einer frisch bedruckten und getrockneten Bedruckstoffbahn (1) mit einem in einem stromabwärts vom Trockner (2) liegenden Bereich, vorzugsweise im Bereich zwischen Trockner (2) und Kühleinrichtung (3) angeordneten, mit einem Einlaßschlitz (11) und einem Auslaßschlitz (12) versehenen, von der Bedruckstoffbahn (1) durchlaufenen Gehäuse, in dem oberhalb und unterhalb der Transportebene der Bedruckstoffbahn (1) angeordnete, mit Befeuchtungsmittel beaufschlagbare Sprühdüsen (7) vorgesehen sind, dadurch gekennzeichnet, daß an den Unterkanten der die Transportebene der Bedruckstoffbahn (1) überquerenden Wände (22,29,30) des oberen Gehäusebereichs Tropfenfänger (31) angeordnet sind, daß die in den Tropfenfängern (31) und im unteren Gehäusebereich anfallende Flüssigkeit abführbar ist und daß zumindest im Bereich des Austrittsschlitzes (12) bezüglich der Transportebene der Bedruckstoffbahn (1) einander gegenüberliegende, mit Druckluft beaufschlagbare Luftrakeleinrichtungen (20) vorgesehen sind.

- Vorrichtung nach Anspruch 1, dadurch gekennzeichnet, daß die Tropfenfänger (31) jeweils aus einem nach unten geschlossenen Rohr (32) bestehen, das mit einem aus textilem Material bestehenden Strumpf (33) überzogen ist, der vorzugsweise aus engmaschigem Textilmaterial, vorzugsweise Samt, besteht.

- Vorrichtung nach Anspruch 2, dadurch gekennzeichnet, daß das Rohr (32) zumindest mit einer oberen Lochreihe (34) versehen und vorzugsweise mit Saugzug beaufschlagbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Gehäuse (2) voneinander abhebbare, als Unterteil (8) und Oberteil (9) ausgebildete Gehäuseteile aufweist, die im aneinander angestellten Zustand im Bereich der zur Laufrichtung der Bedruckstoffbahn (1) parallelen Gehäusestirnseiten gegeneinander abdichtbar sind, wobei vorzugsweise das Gehäuseunterteil (8) stationär angeordnet und das Gehäuseoberteil mittels einer Hubeinrichtung (10) anhebbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Gehäuse oben und unten eine die Sprühdüsen (7) enthaltende Sprühkammer (23) und eine dieser in Laufrichtung der Bedruckstoffbahn (1) nachgeordnete, düsenlose Kondensationskammer (24) aufweist, die vorzugsweise jeweils einen Abluftkamin (25) aufweist, wobei der Abluftkamin (25) der unteren Kondensationskammer (24) und die untere Sprühkammer (23) jeweils einen Flüssigkeitsausgang (27) aufweisen, der mit einer Ablaufleitung (28) verbunden ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die deckenseitigen Wandbereiche des Gehäuseoberteils (9) und die bodenseitigen Wandbereiche des Gehäuseunterteils (8) gegenüber der Transportebene der Bedruckstoffbahn (1) geneigt sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Gehäuse mittels einer Halteeinrichtung (14) am Ständer (4) der Kühleinrichtung (3) aufnehmbar ist, wobei die Halteeinrichtung (14) vorzugsweise eine mit dem Gehäuseunterteil (8) verbundene Konsole aufweist, auf der die am Gehäuseoberteil angreifende Hubeinrichtung (10) angeordnet ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Sprühdüsen (7) mit Flüssigkeit, vorzugsweise Wasser, und Luft beaufschlagbar sind.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Mischungsverhältnis der den Sprühdüsen (7) zugeführten Medien einstellbar ist.

- Vorrichtung nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Luftrakeleinrichtungen (20) jeweils mindestens ein mit Druckluft beaufschlagbares Rohr aufweisen, das mit eine der Laufrichtung der Bedruckstoffbahn (1) entgegengerichtete Blasrichtungkomponente aufweisenden Blasdüsen versehen ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19615198 | 1996-04-17 | ||

| DE19615198A DE19615198C1 (de) | 1996-04-17 | 1996-04-17 | Vorrichtung zur Rückbefeuchtung einer Bedruckstoffbahn |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0802052A1 true EP0802052A1 (de) | 1997-10-22 |

| EP0802052B1 EP0802052B1 (de) | 1999-06-16 |

Family

ID=7791554

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP97104467A Expired - Lifetime EP0802052B1 (de) | 1996-04-17 | 1997-03-15 | Vorrichtung zur Rückbefeuchtung einer Bedruckstoffbahn |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US5813332A (de) |

| EP (1) | EP0802052B1 (de) |

| JP (1) | JPH106478A (de) |

| DE (2) | DE19615198C1 (de) |

| ES (1) | ES2135275T3 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2000066365A1 (de) * | 1999-05-03 | 2000-11-09 | Baldwin Grafotec Gmbh | Verfahren und vorrichtung zur konditionierung einer papierbahn |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6152032A (en) * | 1998-11-05 | 2000-11-28 | Heidelberger Druckmaschinen Ag | Mist containment system for a spray dampener system |

| DE19901801C2 (de) * | 1999-01-19 | 2003-12-11 | Baldwin Germany Gmbh | Vorrichtung zum Konditionieren einer Papierbahn |

| DE19901802B4 (de) * | 1999-01-19 | 2004-02-12 | Baldwin Germany Gmbh | Vorrichtung zur Rückbefeuchtung einer getrockneten Papierbahn |

| DE19905824A1 (de) * | 1999-02-12 | 2000-09-07 | Weitmann & Konrad Fa | Vorrichtung zum Befeuchten von bahnförmigem Material |

| DE19954458A1 (de) * | 1999-11-12 | 2001-05-23 | Ltg Prozessluft Und Gebaeudete | Einhausung für eine drucktechnische Einrichtung |

| US20040045996A1 (en) * | 2002-09-06 | 2004-03-11 | Lamothe Richard P. | Web outfeed processing system for high performance printer |

| JP2008273032A (ja) * | 2007-04-27 | 2008-11-13 | Mitsubishi Heavy Ind Ltd | オフセット印刷機による印刷方法及びオフセット印刷機 |

| DE102015222753B4 (de) * | 2015-11-18 | 2019-02-28 | Koenig & Bauer Ag | Bearbeitungsvorrichtung für flaches Material und ein Verfahren zum Bearbeiten eines flachen Materials |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4405332A1 (de) * | 1994-02-19 | 1995-08-31 | Bse Printtechnologie | Rückbefeuchtungssystem, insbesondere für Rollenoffsetmaschinen mit Heatsettrocknung |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2299026A (en) * | 1938-02-23 | 1942-10-13 | Carle J Merrill | Method of and apparatus for coating paper |

| DE3614742A1 (de) * | 1986-04-30 | 1987-11-05 | Heidelberger Druckmasch Ag | Einrichtung zur nachbehandlung einer beschichteten oder bedruckten gutbahn |

| US5184555A (en) * | 1989-04-19 | 1993-02-09 | Quad/Tech, Inc. | Apparatus for reducing chill roll condensation |

| US5040457A (en) * | 1989-10-10 | 1991-08-20 | Rockwell International Corporation | Printing press dampener |

| GB2251062B (en) * | 1990-12-20 | 1995-01-11 | Electricity Ass Services Ltd | An apparatus for enabling heat transfer between a first fluid and an elongate element |

| US5303652A (en) * | 1992-02-13 | 1994-04-19 | Baldwin Technology Corporation | Spray blanket cleaning system |

-

1996

- 1996-04-17 DE DE19615198A patent/DE19615198C1/de not_active Expired - Fee Related

-

1997

- 1997-02-21 JP JP9037311A patent/JPH106478A/ja active Pending

- 1997-03-15 ES ES97104467T patent/ES2135275T3/es not_active Expired - Lifetime

- 1997-03-15 EP EP97104467A patent/EP0802052B1/de not_active Expired - Lifetime

- 1997-03-15 DE DE59700209T patent/DE59700209D1/de not_active Expired - Fee Related

- 1997-04-17 US US08/842,886 patent/US5813332A/en not_active Expired - Fee Related

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4405332A1 (de) * | 1994-02-19 | 1995-08-31 | Bse Printtechnologie | Rückbefeuchtungssystem, insbesondere für Rollenoffsetmaschinen mit Heatsettrocknung |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2000066365A1 (de) * | 1999-05-03 | 2000-11-09 | Baldwin Grafotec Gmbh | Verfahren und vorrichtung zur konditionierung einer papierbahn |

Also Published As

| Publication number | Publication date |

|---|---|

| JPH106478A (ja) | 1998-01-13 |

| ES2135275T3 (es) | 1999-10-16 |

| US5813332A (en) | 1998-09-29 |

| DE19615198C1 (de) | 1997-07-24 |

| EP0802052B1 (de) | 1999-06-16 |

| DE59700209D1 (de) | 1999-07-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE3305749C2 (de) | ||

| EP0699529B1 (de) | Verfahren und Vorrichtung zum Bedrucken einer Materialbahn | |

| DE3790947C2 (de) | Verfahren und Vorrichtung für eine Taschenventilation in der Trockenpartie einer Papiermaschine, insbesondere für schnellaufende Papiermaschinen | |

| DE60223666T2 (de) | Aggregat zur behandlung einer bahn aus papier oder pappe | |

| DE3431060A1 (de) | Trocknungseinrichtung und -verfahren zum abziehen von fluessigkeit von einer bewegten oberflaeche | |

| DE19535168A1 (de) | Vorrichtung zum Trockenhalten von Kaltband im Auslauf von Kaltwalz- und Bandanlagen | |

| DE69003996T2 (de) | Vorrichtung zum Abkühlen einer aus einem Trockner kommenden Materialbahn. | |

| EP1046500B1 (de) | Kühl- und Befeuchtungseinheit für Rotationsdruckmaschinen | |

| EP0802052B1 (de) | Vorrichtung zur Rückbefeuchtung einer Bedruckstoffbahn | |

| DE19901801C2 (de) | Vorrichtung zum Konditionieren einer Papierbahn | |

| DE3207463C2 (de) | Verfahren und Vorrichtung zum Trocknen und anschließendem Kühlen von insbesondere nach dem Offsetdruckverfahren bedruckten Warenbahnen | |

| EP1022135B1 (de) | Vorrichtung zur Rückbefeuchtung einer getrockneten Papierbahn | |

| EP0708203A2 (de) | Vorrichtung und Verfahren zum Befeuchten einer vorbeilaufenden Materialbahn | |

| DE60222429T2 (de) | Verfahren und gerät zum einblasen von trocknungsgas in eine papiermaschine | |

| CH623752A5 (de) | ||

| EP1156893B1 (de) | Verfahren und vorrichtung zum trocknen und trockenhalten von insbesondere kaltband im auslaufbereich von kaltwalz- und bandanlagen | |

| DE19827647A1 (de) | Verfahren zum Kantenleimen und Spannaggregat mit einer Vorrichtung zum Kantenleimen | |

| DE19710124B4 (de) | Verfahren und Vorrichtung zur Temperierung von Kühlwalzen | |

| DE60111936T2 (de) | Vorrichtung zur kühlung von bahnen mittels wasserspülung für einen wassertrockner | |

| DE69018135T2 (de) | Befeuchtungsvorrichtung für bandförmiges Material, insbesondere Papier. | |

| EP1456031A1 (de) | Verfahren und feuchtwerke zur kontaktlosen befeuchtung eines zylinders oder einer walze einer flachdruckmaschine | |

| DE202011107823U1 (de) | Anlage zur Verarbeitung einer Faserbahn | |

| DE8707384U1 (de) | Vorrichtung zur Bearbeitung von lösungsmittelhaltigem Material | |

| DE19920091A1 (de) | Verfahren und Vorrichtung zur Konditionierung einer Papierbahn | |

| DE102006027529A1 (de) | Vorrichtung zum berührungslosen Führen einer Materialbahn, insbesondere einer Papier- oder Kartonbahn, und Anordnung mit einer Beschichtungseinrichtung für eine Materialbahn und einer derartigen Vorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE ES FR GB IT LI SE |

|

| 17P | Request for examination filed |

Effective date: 19980102 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| 17Q | First examination report despatched |

Effective date: 19980715 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| RAP1 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: BALDWIN GRAFOTEC GMBH |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE ES FR GB IT LI SE |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59700209 Country of ref document: DE Date of ref document: 19990722 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19990727 |

|

| ET | Fr: translation filed | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2135275 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010331 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010331 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20030211 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20030212 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: SE Payment date: 20030213 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20030227 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040315 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040316 Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20040316 |

|

| EUG | Se: european patent has lapsed | ||

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20040315 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041130 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050315 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20040316 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20070209 Year of fee payment: 11 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20081001 |