EP0755877A1 - Zweikammerbehälter mit verjüngtem Innenbehälter - Google Patents

Zweikammerbehälter mit verjüngtem Innenbehälter Download PDFInfo

- Publication number

- EP0755877A1 EP0755877A1 EP96112196A EP96112196A EP0755877A1 EP 0755877 A1 EP0755877 A1 EP 0755877A1 EP 96112196 A EP96112196 A EP 96112196A EP 96112196 A EP96112196 A EP 96112196A EP 0755877 A1 EP0755877 A1 EP 0755877A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- container

- inner container

- outer container

- chamber

- opening edge

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 230000009977 dual effect Effects 0.000 title 1

- 229910052751 metal Inorganic materials 0.000 claims abstract description 5

- 239000002184 metal Substances 0.000 claims abstract description 5

- 238000000034 method Methods 0.000 claims description 32

- 229910052782 aluminium Inorganic materials 0.000 claims description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 6

- 238000004519 manufacturing process Methods 0.000 claims description 6

- 238000007789 sealing Methods 0.000 claims description 6

- 239000013466 adhesive and sealant Substances 0.000 claims description 4

- 230000009969 flowable effect Effects 0.000 claims description 4

- 239000000853 adhesive Substances 0.000 claims description 3

- 230000001070 adhesive effect Effects 0.000 claims description 3

- 239000002537 cosmetic Substances 0.000 claims description 3

- 230000001681 protective effect Effects 0.000 claims description 3

- 239000011248 coating agent Substances 0.000 claims description 2

- 238000000576 coating method Methods 0.000 claims description 2

- 239000012530 fluid Substances 0.000 claims description 2

- 238000003825 pressing Methods 0.000 claims description 2

- 239000002904 solvent Substances 0.000 claims description 2

- 239000000565 sealant Substances 0.000 claims 2

- 239000004593 Epoxy Substances 0.000 claims 1

- 238000005516 engineering process Methods 0.000 claims 1

- 239000003973 paint Substances 0.000 claims 1

- 230000003247 decreasing effect Effects 0.000 abstract 1

- 239000000463 material Substances 0.000 description 6

- 239000007789 gas Substances 0.000 description 5

- 239000003380 propellant Substances 0.000 description 5

- 239000004604 Blowing Agent Substances 0.000 description 4

- 238000010276 construction Methods 0.000 description 3

- 238000007493 shaping process Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- TZCXTZWJZNENPQ-UHFFFAOYSA-L barium sulfate Chemical compound [Ba+2].[O-]S([O-])(=O)=O TZCXTZWJZNENPQ-UHFFFAOYSA-L 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 238000012545 processing Methods 0.000 description 2

- 239000005028 tinplate Substances 0.000 description 2

- QFLWZFQWSBQYPS-AWRAUJHKSA-N (3S)-3-[[(2S)-2-[[(2S)-2-[5-[(3aS,6aR)-2-oxo-1,3,3a,4,6,6a-hexahydrothieno[3,4-d]imidazol-4-yl]pentanoylamino]-3-methylbutanoyl]amino]-3-(4-hydroxyphenyl)propanoyl]amino]-4-[1-bis(4-chlorophenoxy)phosphorylbutylamino]-4-oxobutanoic acid Chemical compound CCCC(NC(=O)[C@H](CC(O)=O)NC(=O)[C@H](Cc1ccc(O)cc1)NC(=O)[C@@H](NC(=O)CCCCC1SC[C@@H]2NC(=O)N[C@H]12)C(C)C)P(=O)(Oc1ccc(Cl)cc1)Oc1ccc(Cl)cc1 QFLWZFQWSBQYPS-AWRAUJHKSA-N 0.000 description 1

- 206010053648 Vascular occlusion Diseases 0.000 description 1

- 238000004026 adhesive bonding Methods 0.000 description 1

- 239000003570 air Substances 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002092 carbon dioxide Inorganic materials 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000005555 metalworking Methods 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D83/00—Containers or packages with special means for dispensing contents

- B65D83/14—Containers for dispensing liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant

- B65D83/60—Containers for dispensing liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant with contents and propellant separated

- B65D83/62—Containers for dispensing liquid or semi-liquid contents by internal gaseous pressure, i.e. aerosol containers comprising propellant with contents and propellant separated by membranes, bags or the like

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49879—Spaced wall tube or receptacle

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49908—Joining by deforming

- Y10T29/49925—Inward deformation of aperture or hollow body wall

- Y10T29/49927—Hollow body is axially joined cup or tube

Definitions

- the present invention relates to a method for producing a two-chamber container for a pressure valve can, as is used for dispensing flowable products, in particular solvent-containing or cosmetic fluids, with a one-part or multi-part, metallic outer container and a compressible metallic inner container, and one Two-chamber containers manufactured by this method and their use in pressure valve cans.

- Such two-chamber containers are used today in approximately 2% of the approximately 6 billion spray cans sold worldwide and have proven particularly useful for storing and dispensing a wide variety of products.

- Cans in which the blowing agent is separated from the filling material hereinafter referred to as two-chamber cans, are of increasing importance.

- the generally used and flammable propellant gas e.g. butane, propane, etc.

- cans also allow compressed gases, in particular air, nitrogen, carbon dioxide, etc. to be used, which would chemically change the filled products if they came into contact with the contents.

- Metallic containers in particular made of aluminum, are particularly suitable for the production of such two-chamber cans and are known, for example, from DE-38'08'438 or EP-17'147.

- These two-chamber boxes are either multi-part, ie made up of a rigid cylindrical jacket part, a bottom part, a container lid (dome) and a soft, metallic inner container, or two-part, ie made up of a one-piece and butted outer container and a soft, metallic inner container.

- the adhesives used are not universally suitable for every filling material and an additional protective covering must be provided.

- welding or other metallic connection processes can lead to undesirable deformations and weak points in the container parts, which are made as thin as possible, which do not meet the high requirements for pressure safety.

- the method according to the invention for producing such a double-walled container is essentially characterized in that a preformed, i.e. essentially an inner container tapering towards the container opening is inserted and fastened to the outer container.

- the collapsible inner container is preformed in such a way that it is frictionally connected to the outer container in the area of a contact surface.

- the inner container is tapered independently of the outer container in a first process step and, in the case of a one-piece outer container, is inserted into the essentially cylindrical outer container in a further process step and positioned so that it does not during the further shaping processing of the outer container is deformed.

- this is achieved by suitable dimensioning and shaping of the inner container and on the other hand also made possible by a special positioning of the same in the outer container.

- the inner container has a cylindrical neck section which is inserted into a likewise cylindrical neck part of the outer container.

- the opening edge of the outer container is flanged inwards so that an annular groove opens inwards, into which the opening edge of the preformed inner container can be inserted and further rolled together with the groove-shaped flanging of the outer container.

- the opening edge of the inner container is preferably deformed inward in order to create an annular surface which nestles into the groove-shaped flanging.

- the neck section of the inner container is dimensioned and shaped in such a way that its opening edge in the end position of the insertion process projects beyond the edge of the outer container that is rolled inwards or outwards.

- this part of the inner container which projects beyond the outer container is placed over the rolled edge of the outer container.

- the inner container can have a particularly shaped area which, when in contact with the outer container, determines the end position of the inner container.

- cylindrical neck section of the inner container lies frictionally in the cylindrical neck part of the outer container.

- each part of the inner or outer container can be in frictional contact with the other container and the inner and outer containers in a fixed position to each other hold, ie make special holding devices superfluous.

- the bonding or. Sealing area under the neck area to be subsequently deformed, in particular to be clinched.

- a multi-part outer container is used, the bottom part or lid part (dome) of which is not yet attached to the jacket part.

- the inner container is in turn deformed independently of the outer container and then inserted into the jacket part.

- the inner container can be pushed in at the bottom until the opening edge of the tapered inner container lies in the outer container opening in order to be subsequently fastened there.

- the outer container has an opening edge that is flanged outwards, the inner container is designed such that it protrudes through this opening edge and can be placed over this opening edge after a suitable deformation.

- the inner container is inserted into the cover part of the outer container on the cover side, the cover part is attached to the cover part without deforming the inner container, and the inner container is attached to the cover part opening if it has not already been attached to the cover part before the insertion process.

- the edge can in turn be rolled inwards or outwards.

- An additional pressure-proof fastening or sealing can be carried out before the joint rolling in or in a further process step.

- the sealing compound 11 is kept out of the area to be clinched by the frictional contact zone 16.

- the inner container can be provided with an inner protective covering, as is customary for the packaging of medicaments, foods or cosmetic products .

- the bottom part of the inner container can be specially shaped, for example to simplify the manipulation of the inner container through the bottom opening of the outer container or to influence the collapse behavior of the entire inner container.

- one or more depressions can be provided in the base part, the base part as a whole can converge or be provided with a cone-shaped protuberance.

Landscapes

- Chemical & Material Sciences (AREA)

- Dispersion Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Containers And Packaging Bodies Having A Special Means To Remove Contents (AREA)

- Packages (AREA)

Abstract

Description

- Die vorliegende Erfindung betrifft ein Verfahren zur Herstellung eines Zweikammerbehälters für eine Druckventil-Dose, wie sie zur Abgabe von fliessfähigen Produkten, insbesondere lösungsmittelhaltige oder kosmetische Fluide, verwendet wird, mit einem ein- oder mehrteiligen, metallischen Aussenbehälter und einem komprimierbaren metallischen Innenbehälter, sowie einen nach diesem Verfahren hergestellten Zweikammerbehälter und dessen Verwendung in Druckventil-Dosen.

- Solche Zweikammerbehälter werden heute in etwa 2% der ca. 6 Milliarden weltweit verkauften Spraydosen verwendet und haben sich insbesondere für die Aufbewahrung und Abgabe der unterschiedlichsten Produkte bewährt. Dosen bei denen das Treibmittel vom Füllgut getrennt ist, im folgenden Zweikammerdosen genannt, sind von zunehmender Bedeutung. Einerseits, weil bei derartigen Zweikammerdosen das verwendete und in der Regel entflammbare Treibgas, bspw. Butan, Propan, etc. im Zweikammerbehälter zurückgehalten wird und damit entsorgt werden kann, andererseits erlauben solche Dosen auch komprimierte Gase, insbesondere Luft, Stickstoff, Kohlendioxid, etc. zu verwenden, welche die abgefüllten Produkte chemisch verändern würden, wenn diese mit dem Füllgut in Kontakt kämen.

- Metallische Behälter, insbesondere aus Aluminium, sind für die Herstellung solcher Zweikammerdosen besonders geeignet und bspw. aus der DE-38'08'438 oder der EP-17'147 bekannt. Diese Zweikammerdosen sind entweder mehrteilig, d.h. aus einem steifen zylindrischen Mantelteil, einem Bodenteil, einem Behälterdeckel (Dom) und einem weichen, metallischen Innenbehälter, oder zweiteilig, d.h. aus einem einstückigen und konifizierten Aussenbehälter und einem weichen, metallischen Innenbehälter aufgebaut. Bei dieser Art Dosen zeigen sich verschiedenartige Schwierigkeiten. So können bei der Verwendung von unterschiedlichen Metallen, bspw. Weissblech in Kombination mit Aluminium, an den Verbindungsstellen unerwünschte Bimetall-Effekte auftreten und sind deshalb besondere Massnahmen erforderlich. In anderen Fällen erweisen sich die verwendeten Klebstoffe als nicht universell für jedes Füllgut geeignet und muss ein zusätzlicher Schutzbelag vorgesehen werden. Nicht zuletzt können Verschweissungen oder andere metallische Verbindungsverfahren bei den so dünn wie möglich gefertigten Behälterteilen zu unerwünschten Verformungen und Schwachstellen führen, die den hohen Anforderungen an die Drucksicherheit nicht genügen.

- Es sind deshalb auch Kleinbehälter bekannt, bei denen ein zylindrisch geformter Innenbehälter von oben in einen zylindrischen Aussenbehälter geschoben wird. Diese Behälter werden mit konventionellen Ventilen abgeschlossen und weisen deshalb einen Innendurchmesser von ca. 25.4 mm (1 Zoll) auf. Mit dieser Aufbauweise können Behälter mit einem Fassungsvermögen von 15 - 70 ml realisiert werden, jedoch eignet sich diese Bauweise nicht für die Bereitstellung handelsüblicher Druckventil-Dosen mit einem Fassungsvermögen von in der Regel 70 - 250 ml oder mehr, da der für das Treibmittel vorgesehene Zwischenraum zwischen Aussenbehälter und Innenbehälter je nach den landesabhängigen gesetzlichen Vorschriften nicht mehr als 40% des Aussenbehältervolumens betragen darf. So lässt sich bspw. mit einem zylindrischen Innenbehälter mit 80 ml Füllvolumen, der in die mit einem konventionellen Ventil verschliessbare Behälteröffnung von 1 Zoll Durchmesser eines 40 * 170.5 mm grossen, konifizierten Aussenbehälters mit 175 ml Inhalt eingesetzt wird, bestenfalls ein Verhältnis von 45:55 für Füllvolumen zu Zwischenvolumen erreichen. Das gerade noch zugelassene Verhältnis von 60:40 kann mit dieser Bauweise also nicht erreicht werden.

- Aus diesem Stand der Technik wird somit deutlich, dass die bekannten Verfahren zur druckdichten Befestigung des metallischen Innenbehälters am Aussenbehälter entweder technisch aufwendig sind (kleben und beschichten), zu nicht genügend betriebssicheren Dosen führen (Schwachstellen) oder nicht für grossformatige resp. ein hinreichendes Füllgutvolumen aufweisende Dosen (Materialverschwendung, Mogelpackungen) geeignet sind.

- Es ist deshalb Aufgabe der vorliegenden Erfindung, einen universell verwendbaren, doppelwandigen Dosenkörper resp. Zweikammerbehälter zu schaffen, der sich in technisch einfacher und kostengünstiger Weise fertigen lässt und auch bei Dosen mit grossem Füllgutvolumen betriebssicher ist.

- Diese Aufgabe wird durch ein überraschend einfaches Verfahren mit den Merkmalen des Anspruchs 1 und einen nach diesem Verfahren hergestellten Behälter gelöst. Das erfindungsgemässe Verfahren zur Herstellung eines solchen doppelwandigen Behälters zeichnet sich im wesentlichen dadurch aus, dass in einen Aussenbehälter, ein vorgeformter, d.h. im wesentlichen ein sich zur Behälteröffnung hin verjüngender, Innenbehälter eingebracht und am Aussenbehälter befestigt wird. In einer bevorzugten Weiterbildung wird der kollabierbare Innenbehälter so vorgeformt, dass dieser im Bereich einer Kontaktfläche reibschlüssig mit dem Aussenbehälter verbunden ist.

- In einer ersten Ausführungsform des Fertigungsverfahrens wird in einem ersten Verfahrensschritt der Innenbehälter unabhängig vom Aussenbehälter verjüngt und im Falle eines einteiligen Aussenbehälters, in einem weiteren Verfahrensschritt in den im wesentlichen noch zylindrischen Aussenbehälter eingeführt und so positioniert, dass dieser bei der weiteren formgebenden Bearbeitung des Aussenbehälters nicht deformiert wird. Dies wird also einerseits durch eine geeignete Dimensionierung und Formgebung des Innenbehälters und andererseits auch durch eine besondere Positionierung desselben im Aussenbehälter ermöglicht. Nach erfolgter Verformung des Aussenbehälters wird der Innenbehälter in seine Endlage geschoben und dann mit dem Aussenbehälter verbunden.

- In einer bevorzugten Ausführungsform weist der Innenbehälter einen zylindrischen Halsabschnitt auf, der in eine ebenfalls zylindrische Halspartie des Aussenbehälters eingeschoben ist. Zur gegenseitigen Befestigung wird der Öffnungsrand des Aussenbehälters so nach innen gebördelt, dass eine nach innen offene ringförmige Nut entsteht, in welche der Öffnungsrand des vorgeformten Innenbehälters eingeschoben und gemeinsam mit der nutförmigen Bördelung des Aussenbehälters weiter eingerollt werden kann. Vorzugsweise wird der Öffnungsrand des Innenbehälters nach innen verformt, um eine sich in die nutförmige Bördelung einschmiegende Ringfläche zu schaffen.

- In einer anderen Ausführungsform wird der Halsabschnitt des Innenbehälters so dimensioniert und geformt, dass dessen Öffnungsrand in der Endlage des Einschiebevorgangs den nach Innen oder nach Aussen gerollten Rand des Aussenbehälters überragt. In einem weiteren Verfahrensschritt wird dieser den Aussenbehälter überragende Teil des Innenbehälters über den gerollten Rand des Aussenbehälters gelegt. Hilfsweise kann bei dieser Ausführungsform der Innenbehälter einen besonders ausgeformten Bereich aufweisen, der bei Kontakt mit dem Aussenbehälter die Endlage des Innenbehälters determiniert.

- In einer Weiterbildung liegt der zylindrische Halsabschnitt des Innenbehälters reibschlüssig in der zylindrischen Halspartie des Aussenbehälters. Grundsätzlich kann jeder Teil des Innen- oder Aussenbehälters in einem reibschlüssigen Kontakt mit dem jeweils anderen Behälter stehen und die Innen- und Aussenbehälter in einer festen Position zueinander halten, d.h. spezielle Haltevorrichtungen überflüssig machen. Ausserdem kann mit einer solchen reibschlüssigen Kontaktzone der Verklebungs- resp. Dichtungsbereich unter die bspw. noch nachträglich zu verformende, insbesondere Zu verclinchende Halspartie verlegt werden.

- In einer weiteren Ausführungsform des erfindungsgemässen Fertigungsverfahrens wird ein mehrteiliger Aussenbehälter verwendet, dessen Bodenteil oder Deckelteil (Dom) noch nicht am Mantelteil befestigt ist. Der Innenbehälter wird wiederum unabhängig vom Aussenbehälter verformt und anschliessend in den Mantelteil eingeführt. Dabei kann der Innenbehälter bodenseitig eingeschoben werden, bis der Öffnungsrand des verjüngten Innenbehälters in der Aussenbehälteröffnung liegt, um dort anschliessend befestigt zu werden. Weist der Aussenbehälter bspw. einen nach Aussen gebördelten Öffnungsrand auf, wird der Innenbehälter so gestaltet, dass dieser durch diesen Öffnungsrand hindurchragt und nach einer geeigneten Verformung über diesen Öffnungsrand gelegt werden kann. Im anderen Falle wird der Innenbehälter deckelseitig in den Mantelteil des Aussenbehälters eingeschoben, wird der Deckelteil am Mantelteil befestigt ohne den Innenbehälter zu deformieren und wird der Innenbehälter an der Deckelteilöffnung befestigt, wenn dieser nicht schon vor dem Einschiebevorgang am Deckelteil befestigt worden ist. Dabei kann der Rand wiederum nach innen oder nach aussen gerollt sein. Eine zusätzliche drucksichere Befestigung oder Abdichtung kann vor dem gemeinsamen Einrollen oder in einem weiteren Verfahrensschritt vorgenommen werden.

- Die Vorteile dieser Bauweise sind dem Fachmann unmittelbar ersichtlich und sind im überraschend einfachen technischen Herstellungsverfahren von doppelwandigen Dosenkörpern zu sehen, die es ermöglichen betriebssichere Zweikammer-Druckdosen auch für Füllvolumina von über 70 ml herzustellen.

- Ein weiterer Vorteil ist darin zu sehen, dass der für das Treibmittel vorgesehene Zwischenraum so klein wie erforderlich gehalten werden kann und damit das für den Aussenbehälter benötigte Dosenmaterial minimalisiert werden kann.

- Im folgenden soll die vorliegende Erfindung an einem Ausführungsbeispiel und anhand der Figuren näher erläutert werden. Dabei zeigen:

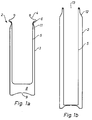

- Fig. 1a und 1b: schematische Darstellungen von Zweikammerbehältern bekannter Art;

- Fig. 2a und 2b: schematische Darstellung des erfindungsgemässen Verfahrens zur Herstellung eines Zweikammerbehälters;

- Fig. 3a und 3b: schematische Darstellung eines erfindungsgemässen Zweikammerbehälters;

- Figur 1a zeigt einen Zweikammerbehälter bekannter Art mit einem zweiteiligen Aussenbehälter 2. Dieser umfasst einen im wesentlichen zylindrischen Behälterkörper 3 und einen darauf aufgesetzten Deckelteil (Domteil). In den Behälterkörper 3 des Aussenbehälters ist ein Innenbehälter 5 eingelegt. Innenbehälter 5, Behälterkörper 3 und Deckelteil (nicht dargestellt) sind in einer Verbindungszone 6 miteinander verbunden. Zur Begasung des Zwischenraumes 8 zwischen Innenbehälter 5 und Aussenbehälter 2 ist im Bodenteil des Behälterkörpers 3 eine Begasungsöffnung 9 vorgesehen, welche mit einem elastischen Stopfen druckdicht verschlossen werden kann. Zur Abdichtung des für das Treibgas vorgesehenen Zwischenraumes ist im Bereich der Verbindungszone 6 ein Haft- und Dichtungsmittel 11 vorgesehen. Bei diesem Ausführungsbeispiel weist der Aussenbehälter 2 ein Gesamtvolumen von 171 ml auf, wobei der Innenbehälter 5 bei der Verwendung von Flüssiggas als Treibmittel ein Volumen von ca. 120 ml aufweist. Bei der Verwendung von komprimiertem Gas als Treibmittel, beispielsweise Luft, muss das Füllgutvolumen weiter reduziert werden.

- Der in Figur 1b dargestellte Zweikammerbehälter weist einen einteiligen Aussenbehälter 2 mit einem konifizierten Schulterbereich 12 auf. Der Durchmesser der Aussenbehälteröffnung 13 entspricht dem Durchmesser eines für den Verschluss des Zweikammerbehälters vorgesehenen Ventilteils. In diesen Aussenbehälter 2 ist ein Innenbehälter 5 eingeschoben, dessen Öffungsrand auf dem Öffnungsrand 13 des Aussenbehälters 2 aufliegt. Mit dieser Konstruktion lassen sich nur Doppelbehälter anfertigen, bei denen sich der Durchmesser des Aussenbehälters 2 und der Durchmesser des Innenbehälters 5 resp. Durchmesser des vorgesehenen Ventilteils nicht wesentlich voneinander unterscheiden, um das Zwischenvolumen innerhalb der gesetzlichen Vorschriften halten zu können. In der dargestellten Ausführungsform weist der Innenbehälter ein Volumen von ca. 80 ml auf, während das Gesamtvolumen des Aussenbehälters 175 ml beträgt. Damit beträgt das Verhältnis zwischen Füllgutvolumen und Treibmittelvolumen 80:95, statt höchstens 60:40.

- In Figur 2a ist ein erfindungsgemässes Verfahren schematisch dargestellt. Dabei wird der Innenbehälter 5 in einem ersten Verfahrensschritt unabhängig vom Aussenbehälter 2 vorgeformt, insbesondere verjüngt, wobei der Durchmesser der Innenbehälteröffung 14 dem Durchmesser der mit einem Ventilteil verschliessbaren Aussenbehälteröffnung 13 angepasst wird. In einer bevorzugten Ausführungsform weist der Rand der Innenbehälteröffung 14 eine nach innen gerichtete Stossfläche 15 auf. In einem zweiten Verfahrensschritt wird der derart vorgeformte Innenbehälter in den zylindrischen Mantelteil 3 des Aussenbehälters 2 eingeführt und am Bodenteil des Aussenbehälters festgehalten. Dies kann pneumatisch über das Bodenloch 9 geschehen. Hilfsweise kann an den Innenbehälter 5 eine Kontaktzone 16 angeformt sein, welche mit dem Aussenbehälter 2 eine reibschlüssige Verbindung eingeht. Die Formung des in der Regel weichgeglühten und dünnen Innenbehälters 5 kann mit allen geeigneten Verfahren und insbesondere mit der in der Metallverarbeitung bekannten Drück- oder Einziehtechnik vorgenommen werden. In einem nächsten Verfahrensschritt wird der Aussenbehälter 2 weiter bearbeitet. Diese weitere Bearbeitung hängt von dem Aufbau des Aussenbehälters ab, d.h. sieht bei einem einteiligen Aussenbehälter 2 die Formung einer Dosenschulter 12 vor, resp. umfasst das Aufbringen eines Boden- und/oder Deckelteils im Falle eines mehrteiligen Aussenbehälters. Vorzugsweise weist der Öffnungsrand des einteiligen Aussenbehälters 2 eine nach innen gerichtete, nutförmige Bördelung 17 auf. Im folgenden Verfahrensschritt wird der vorgeformte Innenbehälter 5 in den vorbereiteten Aussenbehälter 2 geschoben, derart, dass der Öffnungsrand des vorgeformten Innenbehälters 5 am Öffnungsrand des Aussenbehälters 2 anliegt. Die derart positionierten Behälter werden in einem oder mehreren Verfahrensschritten einzeln oder gemeinsam nach innen oder nach aussen verformt und dann in einem oder mehreren weiteren Schritten miteinander verbunden. Es versteht sich, dass bei einem mehrteiligen Behälter mit Dom, der vorgeformte Innenbehälter vor dem Einbringen des Innenbehälters in den zylindrischen Mantelteil, dieser zuerst mit dem domförmigen Deckelteil verbunden wird. Es versteht sich auch, dass der Innenbehälter in diesem Fall auch anders dimensioniert werden kann und insbesondere die gleiche Längenausdehnung aufweisen kann, wie der Aussenbehälter. In einem letzten Verfahrensschritt wird durch die Bodenöffnung 9 ein fliessfähiges Haft- und Dichtungsmittel 11 eingebracht.

- Das in Fig. 2b dargestellte Verfahren unterscheidet sich vom eben beschriebenen Verfahren lediglich darin, dass der Aussenbehälter mit einer geschlossenen nach Innen oder Aussen gerichteten Bördelung versehen ist und der Innenbehälter durch die Öffnung des Aussenbehälters hindurchgeschoben wird, um nach einer geeigneten Aufweitung seiner Randpartie auf diese Bördelung aufgelegt wird.

- Die Figuren 3a und 3b zeigen einen nach dem erfindungsgemässen Verfahren hergestellten Zweikammerbehälter, der in einer bevorzugten Ausführungsform ein Füllgutvolumen von ca. 130 ml und ein Aussenbehältervolumen von 175 ml aufweist. Damit lässt sich ein Verhältnis zwischen Produkt und Treibmittel von 70:30 erreichen. Durch den Einsatz verjüngter Innenbehälter können erstmals sowohl 1-teilige als auch mehrteilig Zweikammerbehälter für Druckventil-Dosen mit grossem Füllgutvolumen in gleicher Art und Weise hergestellt werden. Das erfindungsgemässe Verfahren erlaubt erstmals Dosen mit grossem Füllgutvolumen herzustellen, bei denen der Aussendurchmesser unabhängig vom Durchmesser des abschliessenden Ventilteils gewählt werden kann.

- In einer besonderen Ausführungsform erweist es sich als besonders vorteilhaft, dass die Dichtungsmasse 11 von der reibschlüssigen Kontaktzone 16 aus dem zu verclinchenden Bereich herausgehalten wird.

- Es versteht sich, dass alle für druckfeste Dosen verwendeten Materialien, insbesondere Aluminium oder Weissblech, für die erfindungsgemässen Behälter verwendet werden können, und der Innenbehälter mit einem inneren Schutzbelag versehen werden kann, wie er für die Verpackung von Medikamenten, Lebensmitteln oder kosmetischen Produkten gebräuchlich ist.

Ebenso kann der Bodenteil des Innenbehälters besonders geformt sein, um bspw. die Manipulation des Innenbehälters durch die Bodenöffnung des Aussenbehälters zu vereinfachen oder das Kollabierverhalten des gesamten Innenbehälters zu beeinflussen. Beispielsweise können eine oder mehrere Vertiefungen im Bodenteil vorgesehen sein, kann der Bodenteil als Ganzes konisch zusammenlaufen oder mit einer zapfenförmigen Ausstülpung versehen sein.

Claims (19)

- Verfahren zur Herstellung eines Zweikammerbehälters für eine mit einem Ventilteil verschliessbare DruckventilDose, wie sie zur Abgabe von fliessfähigen Produkten, insbesondere lösungsmittelhaltigen oder kosmetischen Fluiden, verwendet wird, welcher Zweikammerbehälter einen ein- oder mehrteiligen, metallischen Aussenbehälter und einen komprimierbaren metallischen Innenbehälter aufweist,

dadurch gekennzeichnet, dass der Innenbehälter unabhängig vom Aussenbehälter vorgeformt und insbesondere so verjüngt wird, dass der Durchmesser der Innenbehälteröffnung dem Durchmesser der mit dem Ventilteil verschliessbaren Aussenbehälteröffnung entspricht, dass der derart vorgeformte Innenbehälter öffnungsseitig oder bodenseitig in den zylindrischen Mantelteil des Aussenbehälters eingebracht wird, dass der Innenbehälter so dimensioniert und im Aussenbehälter so positioniert wird, dass der Aussenbehälter weiter bearbeitet werden kann, insbesondere der zylindrische Mantelteil mit einem Bodenteil und/oder einem Deckelteil oder einer Dosenschulter versehen werden kann, ohne dabei den Innenbehälter zu deformieren, dass der Aussenbehälter in vorgesehener Weise bearbeitet wird und dass der Innenbehälter und der Aussenbehälter miteinander verbunden werden. - Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Innenbehälter in eine Endlage geschoben wird, bei welcher der Öffnungsrand des vorgeformten Innenbehälters in oder auf den Öffnungsrand des Aussenbehälters zu liegen kommt.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Öffnungsrand des vorgeformten Innenbehälters und der Öffungsrand des Aussenbehälters in einem oder mehreren ersten Schritten einzeln oder gemeinsam nach innen oder nach aussen verformt und in einem oder mehreren zweiten Schritten miteinander verbunden werden.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Öffnungsrand des Innenbehälters flanschartig verformt wird und diese Verformung in eine nach innen offenen Bördelung des Aussenbehälters oder auf eine Innen- oder Aussenbördelung des Aussenbehälters in Anschlag gebracht wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, dass der Innenbehälter im Bereich einer Kontaktzone reibschlüssig im Aussenbehälter gehalten wird.

- Verfahren nach einem der Ansprüche 1-5, dadurch gekennzeichnet, dass zur druckfesten Abdichtung ein fliessfähiges Haft- und Dichtungsmittel zwischen Innenbehälter und Aussenbehälter eingebracht wird und/oder ein elastisches Dichtungsmittel zwischen Öffnungrand und Ventildeckel vorgesehen ist.

- Anwendung der Metalldrück- oder Metalleinziehtechnik zum Vorformen resp. zum Verjüngen eines metallischen Behälters, bspw. eines Behälters aus Aluminium, zur Durchführung des Verfahrens nach Anspruch 1.

- Anwendung nach Anspruch 7 auf Behälter aus weichgeglühtem Aluminium.

- Anwendung nach einem der Ansprüche 7 oder 8 auf Behälter mit Innenlackierung.

- Zweikammerbehälter hergestellt nach dem Verfahren gemäss Anspruch 1, dadurch gekennzeichnet, dass der metallische Innenbehälter derart vorgeformt ist, dass sich dieser zur Behälteröffnung hin verjüngt.

- Zweikammerbehälter nach Anspruch 10, dadurch gekennzeichnet, dass der Öffnungsrand des vorgeformten Innenbehälters am Öffnungsrand des Aussenbehälters anliegt und diese in einer Verbindungszone miteinander verbunden sind.

- Zweikammerbehälter nach Anspruch 10, dadurch gekennzeichnet, dass ein Bereich des Innenbehälters an den Aussenbehälter anstösst.

- Zweikammerbehälter nach Anspruch 10, dadurch gekennzeichnet, dass der Innenbehälter im Bereich einer Kontaktzone reibschlüssig an einer Gegenfläche des Aussenbehälters anliegt.

- Zweikammerbehälter nach einem der Ansprüch 10 bis 13, dadurch gekennzeichnet, dass der Innenbehälter aus weichgeglühtem Aluminium besteht.

- Zweikammerbehälter nach einem der Ansprüche 10 bis 14, dadurch gekennzeichnet, dass die Innenseite des Innenbehälters mit einem Schutzbelag, bspw. einer Lackierung versehen ist.

- Zweikammerbehälter nach einem der Ansprüche 10 bis 15, dadurch gekennzeichnet, dass der vorgeformte Innenbehälter gedrückt oder eingezogen ist.

- Zweikammerbehälter nach einem der Ansprüche 10 bis 16, dadurch gekennzeichnet, dass zur druckfesten Abdichtung zwischen Innenbehälter und Aussenbehälter ein Haft- und Dichtungsmittel, insbesondere ein auf Epoxybasis beruhendes Haft- und Dichtungsmittel, vorgesehen ist und/oder ein elastisches Dichtungsmittel zwischen Öffnungsrand und Ventildeckel eingesetzt ist.

- Zweikammerbehälter nach Anspruch 17, dadurch gekennzeichnet, dass der mit dem Haft- und Dichtungsmittel versehene Bereich zwischen Innenbehälter und Aussenbehälter ausserhalb der Verbindungszone liegt.

- Druckventil-Dose mit einem Zweikammerbehälter nach einem der Ansprüche 10 bis 18.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CH221095 | 1995-07-28 | ||

| CH2210/95 | 1995-07-28 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0755877A1 true EP0755877A1 (de) | 1997-01-29 |

| EP0755877B1 EP0755877B1 (de) | 1999-03-24 |

Family

ID=4228457

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP96112196A Expired - Lifetime EP0755877B1 (de) | 1995-07-28 | 1996-07-29 | Zweikammerbehälter mit verjüngtem Innenbehälter |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US5964021A (de) |

| EP (1) | EP0755877B1 (de) |

| DE (1) | DE59601486D1 (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1999020543A1 (de) * | 1997-10-17 | 1999-04-29 | Lechner Gmbh | Verfahren zur herstellung einer zweikammerdruckpackung und vorrichtung zur durchführung des verfahrens |

| WO2001021488A1 (de) | 1999-09-21 | 2001-03-29 | Stoffel Hans F | Zweikammerbehälter und verfahren zu dessen begasung |

| FR2820127A1 (fr) | 2001-01-30 | 2002-08-02 | Pechiney Emballage Alimentaire | Poche et boitier muni de cette poche permettant d'obtenir un distributeur a taux de restitution ameliore |

| WO2010122161A1 (en) * | 2009-04-23 | 2010-10-28 | Crown Packaging Technology, Inc. | Double walled container and method of manufacture |

| WO2017055786A1 (en) * | 2015-10-01 | 2017-04-06 | Presspart Manufacturing Limited | Metered dose inhaler canister and shroud |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6065300A (en) * | 1999-02-08 | 2000-05-23 | Anthony; Michael M. | Self-cooling container with internal beverage vessel having a vessel wall with reversible wall bulges |

| US7575133B2 (en) * | 2003-10-06 | 2009-08-18 | Crown Cork & Seal Technologies Corporation | Bi-can having internal bag |

| GB2525226B (en) * | 2014-04-16 | 2020-07-29 | Presspart Mfg Ltd | Metered dose inhaler canister and shroud |

| US20160058155A1 (en) | 2014-09-02 | 2016-03-03 | HCT Group Holdings Limited | Container with dispensing tip |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4117951A (en) * | 1975-05-07 | 1978-10-03 | Cebal | Aerosol dispenser liner |

| EP0017147A1 (de) * | 1979-03-30 | 1980-10-15 | LECHNER GmbH | Zweikammer-Druckdose zur Abgabe eines Füllgutes |

| DE3808438A1 (de) * | 1987-10-06 | 1989-04-20 | Karl Galia | Geraet zur aufnahme und abgabe von fluessigen und pastoesen massen |

| EP0326052A2 (de) * | 1988-01-27 | 1989-08-02 | Gerd Stoffel | Verfahren zum Herstellen einer Zweikammer-Druckkammer |

| EP0499766A1 (de) * | 1991-02-19 | 1992-08-26 | Präzisions-Werkzeuge AG | Behälter für druckfeste Dosen und Verfahren zur Herstellung desselben |

-

1996

- 1996-07-26 US US08/686,573 patent/US5964021A/en not_active Expired - Fee Related

- 1996-07-29 EP EP96112196A patent/EP0755877B1/de not_active Expired - Lifetime

- 1996-07-29 DE DE59601486T patent/DE59601486D1/de not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4117951A (en) * | 1975-05-07 | 1978-10-03 | Cebal | Aerosol dispenser liner |

| EP0017147A1 (de) * | 1979-03-30 | 1980-10-15 | LECHNER GmbH | Zweikammer-Druckdose zur Abgabe eines Füllgutes |

| DE3808438A1 (de) * | 1987-10-06 | 1989-04-20 | Karl Galia | Geraet zur aufnahme und abgabe von fluessigen und pastoesen massen |

| EP0326052A2 (de) * | 1988-01-27 | 1989-08-02 | Gerd Stoffel | Verfahren zum Herstellen einer Zweikammer-Druckkammer |

| EP0499766A1 (de) * | 1991-02-19 | 1992-08-26 | Präzisions-Werkzeuge AG | Behälter für druckfeste Dosen und Verfahren zur Herstellung desselben |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1999020543A1 (de) * | 1997-10-17 | 1999-04-29 | Lechner Gmbh | Verfahren zur herstellung einer zweikammerdruckpackung und vorrichtung zur durchführung des verfahrens |

| WO2001021488A1 (de) | 1999-09-21 | 2001-03-29 | Stoffel Hans F | Zweikammerbehälter und verfahren zu dessen begasung |

| FR2820127A1 (fr) | 2001-01-30 | 2002-08-02 | Pechiney Emballage Alimentaire | Poche et boitier muni de cette poche permettant d'obtenir un distributeur a taux de restitution ameliore |

| WO2010122161A1 (en) * | 2009-04-23 | 2010-10-28 | Crown Packaging Technology, Inc. | Double walled container and method of manufacture |

| US20120037646A1 (en) * | 2009-04-23 | 2012-02-16 | Paul Robert Dunwoody | Double walled container and method of manufacture |

| WO2017055786A1 (en) * | 2015-10-01 | 2017-04-06 | Presspart Manufacturing Limited | Metered dose inhaler canister and shroud |

| US10485939B2 (en) | 2015-10-01 | 2019-11-26 | Presspart Manufacturing Limited | Metered dose inhaler canister and shroud |

Also Published As

| Publication number | Publication date |

|---|---|

| US5964021A (en) | 1999-10-12 |

| EP0755877B1 (de) | 1999-03-24 |

| DE59601486D1 (de) | 1999-04-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0499766B1 (de) | Behälter für druckfeste Dosen und Verfahren zur Herstellung desselben | |

| EP0486630B1 (de) | Verfahren zum Herstellen einer Ventileinheit, Ventileinheit, Druckgaspackung mit einer Ventileinheit sowie Verfahren zur Montage und Füllung einer Druckgaspackung | |

| EP0434821B1 (de) | Verfahren zur befüllung von druckgaspackungen | |

| DE68902119T2 (de) | Verfahren zum verpacken von getraenken und verpackung. | |

| DE3802314C1 (de) | ||

| DE3808438A1 (de) | Geraet zur aufnahme und abgabe von fluessigen und pastoesen massen | |

| EP0755877A1 (de) | Zweikammerbehälter mit verjüngtem Innenbehälter | |

| EP0568983A2 (de) | Behälter zur Abgabe von unter Druck stehenden Produkten mit Vorrichtung zum Befüllen mit Treibgas | |

| EP0105537A2 (de) | Zweikammerpackung | |

| EP1027268B1 (de) | Verfahren zur herstellung einer zweikammerdruckpackung und vorrichtung zur durchführung des verfahrens | |

| DE102008053716B4 (de) | Behälter, insbesondere großvolumiger Einwegbehälter aus Kunststoff wie beispielweise Keg zur Aufnahme von Getränken | |

| DE19754111B4 (de) | Stapelbarer Behälter für ein unter Druck stehendes Fluid | |

| EP0249100B1 (de) | Trichter für einen Druckbehälter | |

| CH681616A5 (de) | ||

| EP0017147A1 (de) | Zweikammer-Druckdose zur Abgabe eines Füllgutes | |

| US4383399A (en) | Pressurization method for aerosol dispenser | |

| DE3737265A1 (de) | Vorrichtung zum verspruehen einer unter druck stehenden fluessigkeit, paste oder dgl. | |

| EP0079548A2 (de) | Verschluss eines Verpackungsbehälters | |

| EP0776834A1 (de) | Behälter zur Abgabe von Aerosolen oder Schäumen | |

| EP0447997A2 (de) | Dosenartige Verpackung für fliessfähige Produkte und Verfahren zu ihrer Herstellung | |

| DE2304538A1 (de) | Zusammenfaltbarer innenbehaelter fuer druckbehaelter | |

| DE69903516T2 (de) | Verfahren zum herstellen eines metallbehalters mit einem einsatzstück zum verpacken ,zum beispiel, ein nahrungsmittel, und so ein behalter | |

| DE8214181U1 (de) | Ziehharmonikafoermiger Weinbehaelter | |

| EP0129823A2 (de) | Aerosolverpackung | |

| DE69929347T2 (de) | Verbesserter Montageteller für einen Aerosolbehälter |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH DE FR GB LI NL |

|

| 17P | Request for examination filed |

Effective date: 19970703 |

|

| 17Q | First examination report despatched |

Effective date: 19971014 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB LI NL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 19990324 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REF | Corresponds to: |

Ref document number: 59601486 Country of ref document: DE Date of ref document: 19990429 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: RITSCHER & SEIFERT |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19990504 |

|

| ET | Fr: translation filed | ||

| NLV1 | Nl: lapsed or annulled due to failure to fulfill the requirements of art. 29p and 29m of the patents act | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20000627 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20000717 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20000725 Year of fee payment: 5 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20000728 Year of fee payment: 5 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010729 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010731 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010731 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20010729 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020329 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20020501 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |