EP0749815A1 - Mit einer geometrischen Oberflächengestaltung versehenen Formling, sowie Verfahren und Vorrichtung zu dessen Herstellung - Google Patents

Mit einer geometrischen Oberflächengestaltung versehenen Formling, sowie Verfahren und Vorrichtung zu dessen Herstellung Download PDFInfo

- Publication number

- EP0749815A1 EP0749815A1 EP96109968A EP96109968A EP0749815A1 EP 0749815 A1 EP0749815 A1 EP 0749815A1 EP 96109968 A EP96109968 A EP 96109968A EP 96109968 A EP96109968 A EP 96109968A EP 0749815 A1 EP0749815 A1 EP 0749815A1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pressure

- base body

- concrete

- filling material

- projections

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B3/00—Producing shaped articles from the material by using presses; Presses specially adapted therefor

- B28B3/02—Producing shaped articles from the material by using presses; Presses specially adapted therefor wherein a ram exerts pressure on the material in a moulding space; Ram heads of special form

- B28B3/08—Producing shaped articles from the material by using presses; Presses specially adapted therefor wherein a ram exerts pressure on the material in a moulding space; Ram heads of special form with two or more rams per mould

- B28B3/083—The juxtaposed rams working in the same direction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28B—SHAPING CLAY OR OTHER CERAMIC COMPOSITIONS; SHAPING SLAG; SHAPING MIXTURES CONTAINING CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28B1/00—Producing shaped prefabricated articles from the material

- B28B1/008—Producing shaped prefabricated articles from the material made from two or more materials having different characteristics or properties

Definitions

- the invention relates to a method for producing a molded article according to the preamble of claim 1. Furthermore, the invention relates to a device for producing a molded article according to the preamble of claim 15 and a molded article according to the preamble of claim 17.

- Moldings in particular moldings made of concrete or materials containing concrete, such as paving stones or slabs, and floor coverings or the like composed of moldings are intended to meet not only functional but also aesthetic requirements. In terms of aesthetic requirements, color design effects, in particular color samples, play an important role.

- the present invention is based on the problem of creating a molded article with a geometric surface design, as well as a method and an apparatus for producing such a molded article.

- the method according to the invention has the measures of claim 1.

- a filling material of a different nature which also means different colors

- / or composition creates a molding which has geometrically clearly delimited or defined segments of different surface designs.

- a pressure element comprising at least two pressure bodies which are adjustable relative to one another is preferably moved into the mold. This has the advantage that with the aid of the pressure element consisting of two relatively adjustable pressure bodies, any contours of depressions and / or projections can be introduced into the base body in a simple manner, wherein the depressions can be poured out with materials of different colors.

- a cavity formed during the preforming of the base body is filled with a filler material in such a way that an entire upper side of the base body (ie also the projections) is covered with the filler material. Subsequent removal of the filler material over the entire area into the areas of the projections results in the desired surface pattern of the molding in a simple manner, at the same time creating a flat and possibly polished decorative surface. In this way, moldings can be produced particularly easily.

- the base body is raised, such that the tops of the projections are flush against an upper side of the mold.

- Preference concrete, concrete suspension or resin-bonded concrete is preferably used as the filling material.

- concrete, mortar, resin-bonded mortar or the like can also be used. It is also conceivable to use mixtures of the aforementioned materials. This has the advantage that different filling materials, in particular types of concrete, can be combined with one another on the top and thus the visible side of the molding. This increases the possibilities for the surface design of a molding.

- the depressions are filled with a plurality of different filling materials, at least one depression being filled with a filling material of a different color than the other depressions, in that some depressions are filled with a filling material of a different color and / or composition.

- the filling materials are preferably fed to the respective depressions through bores arranged in the first pressure body and preferably closable via valves. This allows a dosed and controlled feeding of the filling materials into the depressions of the basic body.

- the device according to the invention for the production of moldings, in particular paving stones or slabs has the features of claim 15.

- the pressure element from at least two pressure bodies which are adjustable relative to one another, at least one pressure body having feed means through which the respective filler material can be introduced into the corresponding recess, moldings with geometrically clearly delimited or defined segments of different surface designs can be produced easily.

- the molding according to the invention has the features of claim 17.

- the depressions arranged at least on an upper side of the base body are filled with at least one filling material of a different nature and / or composition.

- a molded piece designed in this way has clearly demarcated segments of different surface designs.

- the devices shown in the drawing are used to produce moldings, in particular paving stones or slabs made of concrete and / or materials containing concrete, with segments which are geometrically clearly delimited within the molding and have at least two different colors.

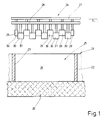

- FIGS. 1 to 6 A method and a device for producing a plate with a two-colored ornament on a surface of the plate is described with reference to FIGS. 1 to 6:

- a mold 21 is positioned on a board 20 serving as a base, side walls 22, 23, 24 of the mold 21 together with the board 20 enclosing a space 25 that is completely open at the top.

- a pressure element 26 can be moved into and out of the space 25 from the open upper side from at least two pressure bodies 27, 28 which are adjustable relative to one another.

- the pressure elements 27 and 28 of the pressure element 26 in the exemplary embodiment of FIGS. 1 to 6 consist of a plurality of pressure bars 29 and 30 running parallel to one another.

- the pressure bars 29 and 30 of a pressure element 27 and 28 are arranged at a distance from one another.

- a pressure bar 30 of the pressure body 28 protrudes between two pressure bars 29 of the pressure body 27.

- the pressure bodies 27, 28 of the pressure element 26 are adjustable relative to one another in such a way that the pressure bars 29 of the pressure body 27 can be adjusted in height relative to the pressure bars 30 of the pressure body 28.

- the space 25 shown at the start (state A) according to FIG. 1 and delimited by the mold 21 and the board 20 is completely filled with a material 31, in particular a sub-concrete.

- the pressure element 26 with the pressure bodies 27, 28, which are height-adjusted relative to one another is moved into the mold 21 filled with the material 31, with simultaneous introduction of compression energy into the material 31.

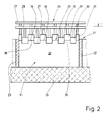

- a base body 32 is preformed from the material 31 (state B according to FIG. 2).

- the base body 32 is preformed in such a way that it has 33 depressions 34 and projections 35 on its upper side.

- the preforming of the base body 32 is also referred to as pre-compression or intermediate diving.

- the pressure body 28 of the pressure element 26 is displaced parallel to the pressure body 27 in such a way that undersides 36 and 37 of the pressure beams 29 and 30 of the pressure bodies 27 and 28 of the pressure element 26 in one plane at the level of an upper side 38 of the projections 35 lie (state C according to FIG. 3).

- the pressure elements 27, 28 or pressure bars 29, 30 of the pressure element 26 are accordingly retracted to one level.

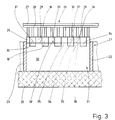

- the entire pressure element 26 is then moved out of the mold 21 (state D according to FIG. 4).

- a cavity 39 is formed in the mold 21, which is then filled with a filler material 40 of a different color and possibly of a different nature and / or composition.

- the entire upper side 33 of the base body 32 is covered with the filling material 40.

- a different colored facing concrete, a different colored concrete suspension or a different colored synthetic resin bonded concrete is used as the filling material 40.

- the filler material 40 can have other different properties than the material 31 of the base body 32.

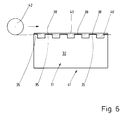

- the pressure element 26 with the pressure bodies 27, 28 drawn back to one plane is moved in the direction of the mold 21 in order to completely compress the molding to be produced. With simultaneous entry of compression energy, this becomes Material 31 of the base body 32 and the filling material 40 are fully compressed into a blank 41 (state E according to FIG. 5).

- the blank 41 formed in this way is demolded and reworked.

- the post-processing of the blank 41 is carried out in particular with the aid of a grinding device 42 which is moved past an upper side 43 of the blank 41 (state F according to FIG. 6).

- the blank 41 can also be reworked by milling or washing. In any case, so much material is removed from the upper side 43 of the blank 41 during the reworking that the upper sides 38 of the projections 35 of the base body 32 are also exposed.

- the material 31 of the projection 35 and the filler material 40 of the filled-in depressions 34 are alternately visible, a flat surface of the plate being produced at the same time. Subsequently, processing by blasting, sticking or grinding can be carried out.

- a plate 44 shown in FIGS. 7 and 8 is also produced with the aid of the production method described with reference to FIGS. 1 to 6.

- the plate 44 accordingly consists of the base body 32 with the projections 35, the depressions 34 of which are filled with the filling material 40.

- the pressure elements 27, 28 of the pressure element 26 consist of parallel pressure bars 29, 30, a two-colored stripe pattern has arisen on an upper side 45 of the plate 44.

- the material 31 alternates with the filling material 40 on the upper side 45 of the plate 44 in strips.

- all design options can be fully used.

- Material 31 and filler 40 have different colors by coloring the respective materials with pigments.

- material 31 and filler material 40 can have different aggregate grains, which can be exposed or processed by milling, grinding or blasting and accordingly result in a corresponding surface structure.

- FIG. 9 shows a plate 46, the top 47 of which has a punctiform ornament.

- a pressure element has round, namely cylindrical, pressure bodies.

- 10 and 11 each show a plate 48, 49, the upper sides 50, 51 of which have rectangular ornaments.

- the rectangles of the ornament of the upper side 50 run vertically and horizontally, whereas the plate 49 according to FIG. 11 runs diagonally.

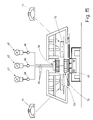

- a pressure element 58 for preforming or pre-compressing a base body 59 consists of two pressure bodies 60, 61 which are height-adjustable relative to one another.

- the pressure bodies 60, 61 again consist of pressure bars 62, 63 analogously to FIGS. 1 to 6, but can also be designed in any other way .

- the statements made regarding the pressure bars 29, 30 or pressure bodies 27, 28 apply analogously.

- the pressure bars 63 of the pressure body 61 are each assigned at least one bore 64, in which supply lines 65 are guided.

- the bores 64 or feed lines 65 can be closed with the aid of one valve 66 each.

- the feed lines 65 are preferably designed as flexible hoses and connected to storage containers 67 for filling material. Via filling pumps 68, the filling materials can be removed from the storage containers 67 and can be fed to the feed lines 65.

- a molding with multicolored ornaments on its surface is produced as described in more detail:

- a mold 70 positioned on a board 69 is filled with a sub-concrete provided by a concrete mixer 71.

- This sub-concrete is fed to the form 70 via a filling car 72.

- the sub-concrete is precompacted to form the base body 59.

- depressions 73 and projections 74 are introduced into the base body 59.

- the production process works analogously to the process described in detail in connection with FIGS. 1 to 3.

- each feed line 65 can be connected to a separate storage container 67 which contains a concrete suspension of a different color and / or a different composition.

- the valves 66 are closed and the entire pressure element 58 is moved out of the mold 70. There is no need to compact the concrete suspension filled into the depressions 73.

- This method also eliminates the need to rework the surfaces of the plates, for example by grinding.

- the blank is hardened after the concrete suspension has hardened eg milling, blasting or washing out. It is also conceivable to wash out the blank thus formed in the fresh state.

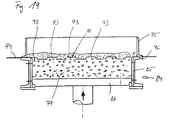

- a pressure element 78 for preforming or pre-compressing a base body 79 consists of two pressure bodies 80, 81 which are adjustable in height relative to one another.

- the pressure bodies 80, 81 have striking plates 82, 83.

- the statements made for the pressure beams 29, 30 or pressure elements 27, 28 apply analogously.

- a mold 84 essentially consists of a mold frame 85 and a mold base 86.

- the mold base 86 can be moved up and down by lifting elements, not shown.

- the form 84 is filled with a sub-concrete via a filling car, not shown.

- the sub-concrete is then pre-compacted to form the base body 79 and the profiling with depressions 88 and projections 89 is formed on an upper side 90 of the base body 79.

- the method corresponds to the method described in FIGS. 1 to 3.

- the lower striking plate 83 becomes the recesses 88 withdrawn in such a way that lower edges 91, 92 of the striking plates 82, 83 lie in one plane.

- the striking plates 82, 83 are completely raised together (FIG. 18).

- the mold base 86 is moved upwards by lifting elements, not shown, so that the base body 79 resting on the mold base 86 is flush with the top sides 93 of the projections 89 with an upper side 94 of the mold 84.

- a filling car 95 then travels over the raised base body 79 in such a way that the filling car 95 lies flush with an underside 96 on the upper sides 93 of the projections 89 (FIG. 19).

- Only the depressions 88 are now filled with filling material, in particular facing concrete, from the filling car 95.

- the upper sides 93 of the projections 89 remain largely free of facing concrete, since overfilling of the higher projections 89 is prevented by the flush-fitting filling car 95.

- the main compaction of the sub-concrete and the facing concrete is carried out by combined tamping using tampers 97, 98 and vibration to form a blank. After stripping and setting down the blanks, the actual process is finished. Post-processing, for example by grinding or the like, to expose the ornaments is not necessary. However, the surface is preferably reworked by blasting or the like.

- the method can of course also be carried out if filler materials of different colors and / or compositions are used.

- the principle corresponds to the method described in FIGS. 15 to 17.

- FIGS. 18 and 19 The method described in FIGS. 18 and 19 is preferably carried out on a ramming press with a clocked rotary table.

- the different work steps are carried out in a circular system at different stations on the turntable.

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Mechanical Engineering (AREA)

- Press-Shaping Or Shaping Using Conveyers (AREA)

Abstract

Mit dem erfindungsgemäßen Verfahren sowie der erfindungsgemäßen Vorrichtung werden mit einer geometrischen Oberflächengestaltung versehene Formlinge geschaffen. Zur Vorformung eines Grundkörpers (32) und damit zum einbringen Vertiefungen (34) und/oder Vorsprünge (38) in den Grundkörpern wird ein Druckelement (26) aus mindestens zwei relativ zueinander verstellbaren Drückkörpern (29,30) in die Form (22) hineinbewegt. Die gebildeten Hohlräume (34) werden mit einem Füllmaterial (39) derart gefüllt, daß die gesamte Oberseite des Grundkörpers mit dem Füllmaterial (39) bedeckt ist. Durch anschließendes vollflächiges Entfernen des Füllmaterial bis in die Bereiche der Vorsprünge (38) entsteht in einfacher Weise das gewünschte Oberflächen-Muster des Formlings. <IMAGE>

Description

- Die Erfindung betrifft ein Verfahren zur Herstellung eines Formlings nach dem Oberbegriff des Anspruchs 1. Des weiteren betrifft die Erfindung eine Vorrichtung zur Herstellung eines Formlings nach dem Oberbegriff des Anspruchs 15 sowie einen Formling nach dem Oberbegriff des Anspruchs 17.

- Formlinge, insbesondere Formlinge aus Beton oder betonhaltigen Materialien, wie zum Beispiel Pflastersteine oder Platten, sowie aus Formlingen zusammengesetzte Bodenbeläge oder dergleichen sollen neben funktionalen auch ästhetischen Anforderungen gerecht werden. Unter ästhetischen Anforderungen spielen insbesondere farbliche Gestaltungseffekte, namentlich Farbmuster, eine bedeutende Rolle.

- Diese Gestaltungseffekte werden bislang bei aus Formlingen zusammengesetzten Bodenbelägen oder dergleichen dadurch erzielt, daß Formlinge mit unterschiedlicher Oberflächengestaltung, z.B. Farbe, im Wechsel bzw. nach einem geometrischen Muster verlegt werden, wobei jeder Formling als solcher eine einheitliche Oberflächengestaltung aufweist. Dies hat jedoch den Nachteil, daß verschiedene Formlinge mit voneinander abweichenden Oberflächengestaltungen hergestellt werden müssen und diese anschließend mit großem manuellen Aufwand (entsprechend dem vorgegebenen geometrischen Muster) zu verlegen sind.

- Des weiteren ist es bereits zur Erzielung z.B. farblicher Gestaltungseffekte bekannt, mehrere Farben innerhalb eines Formlings zu vermischen, so daß innerhalb eines Formlings verschiedene Farben wolkenartig bzw. marmoriert hervortreten. Dies weist jedoch den Nachteil auf, daß die Farben innerhalb des Formlings verlaufen, also keine geometrisch klar abgegrenzten Segmente innerhalb eines Formlings mit unterschiedlicher Farbgestaltung oder dergleichen realisierbar sind.

- Hiervon ausgehend liegt der vorliegenden Erfindung das Problem zugrunde, einen Formling mit einer geometrischen Oberflächengestaltung sowie ein Verfahren und eine Vorrichtung zur Herstellung eines derartigen Formlings zu schaffen.

- Zur Lösung dieses Problems weist das erfindungsgemäße Verfahren die Maßnahmen des Anspruchs 1 auf. Dadurch, daß mindestens die Vertiefungen im Grundkörper mit einem Füllmaterial anderer Beschaffenheit (worunter auch unterschiedliche Farben verstanden werden) und/oder Zusammensetzung aufgefüllt werden, wird ein Formling geschaffen, der geometrisch klar abgegrenzte bzw. festgelegte Segmente unterschiedlicher Oberflächengestaltung aufweist.

- Vorzugsweise wird zur Vorformung des Grundkörpers und damit zum Einbringen der Vertiefungen und/oder Vorsprünge in den Grundkörpern ein Druckelement aus mindestens zwei relativ zueinander verstellbaren Druckkörpern in die Form hineinbewegt. Dies hat den Vorteil, daß sich mit Hilfe des aus zwei relativ verstellbaren Druckkörpern bestehenden Druckelements auf einfache Weise beliebige Konturen von Vertiefungen und/oder Vorsprüngen in den Grundkörper einbringen lassen, wobei die Vertiefungen mit Materialien unterschiedlicher Farben ausgegossen werden können.

- Nach einer vorteilhaften Ausgestaltung des erfindungsgemäßen Verfahrens wird ein beim Vorformen des Grundkörpers in der Form gebildeter Hohlraum mit einem Füllmaterial derart aufgefüllt, daß eine gesamte Oberseite des Grundkörpers (also auch die Vorsprünge) mit dem Füllmaterial bedeckt ist. Durch anschließendes vollflächiges Entfernen des Füllmaterials bis in die Bereiche der Vorsprünge entsteht in einfacher Weise das gewünschte Oberflächen-Muster des Formlings, wobei gleichzeitig eine ebene und eventuell polierte Dekorfläche entsteht. Auf diese Weise lassen sich Formlinge besonders einfach herstellen.

- In einer weiteren besonders vorteilhaften Ausgestaltung, die gegebenenfalls auch eine selbständige Erfindung darstellt, des erfindungsgemäßen Verfahrens wird der Grundkörper hochgefahren, derart, daß Oberseiten der Vorsprünge bündig an einer Oberseite der Form anliegen. Dadurch lassen sich Formlinge einfach herstellen, bei denen ausschließlich die Vertiefungen mit Füllmaterial gefüllt sind. Das hat den Vorteil, daß eine Nachbearbeitung der Formlinge zur Freilegung des gewünschten Oberflächen-Musters durch Schleifen oder dergleichen überflüssig ist.

- Vorzugsweise wird als Füllmaterial andersfarbiger Vorsatzbeton, Betonsuspension oder kunstharzgebundener Beton verwendet. Alternativ kann aber auch Beton, Mörtel, kunstharzgebundene Mörtel oder dergleichen verwendet werden. Ebenso denkbar ist es, Mischungen der vorgenannten Materialien zu verwenden. Dies hat den Vorteil, daß sich verschiedene Füllmaterialien, insbesondere Betonarten an der Oberseite und damit Sichtseite des Formlings miteinander kombinieren lassen. Dies erhöht die Möglichkeiten bei der Oberflächengestaltung eines Formlings.

- Nach einer besonders vorteilhaften Weiterbildung des erfindungsgemäßen Verfahrens werden die Vertiefungen mit mehreren unterschiedlichen Füllmaterialien gefüllt, wobei mindestens eine Vertiefung mit einem gegenüber den anderen Vertiefungen andersfarbiges Füllmaterial ausgefüllt ist, indem manche Vertiefungen mit einem Füllmaterial anderer Farbe und/oder Zusammensetzung gefüllt werden. Dies hat den Vorteil, daß Formlinge mit mehrfarbigen Ornamenten auf ihrer Oberseite gebildet werden können.

- Vorzugsweise werden die Füllmaterialien den jeweiligen Vertiefungen durch im ersten Druckkörper angeordnete, vorzugsweise über Ventile verschließbare Bohrungen zugeführt. Dies erlaubt eine dosierte und gesteuerte Zuführung der Füllmaterialien in die Vertiefungen des Grundkörpers.

- Die erfindungsgemäße Vorrichtung zur Herstellung von Formlingen, insbesondere Pflastersteinen oder Platten, weist die Merkmale des Anspruchs 15 auf. Mit Hilfe des Druckelements aus mindestens zwei relativ zueinander verstellbaren Druckkörpern, wobei mindestens ein Druckkörper Zuführmittel aufweist, durch die das jeweilige Füllmaterial in die entsprechende Vertiefung einleitbar ist, lassen sich Formlinge mit geometrisch klar abgegrenzten bzw. festgelegten Segmenten unterschiedlicher Oberflächengestaltung einfach herstellen.

- Der erfindungsgemäße Formling weist die Merkmale des Anspruchs 17 auf. Die mindestens auf einer Oberseite des Grundkörpers angeordneten Vertiefungen sind mit mindestens einem Füllmaterial anderer Beschaffenheit und/oder Zusammensetzung gefüllt.

- Ein derart gestalteter Formling weist geometrisch klar abgegrenzte Segmente unterschiedlicher Oberflächengestaltung auf.

- Bevorzugte Weiterbildungen der Erfindung ergeben sich aus den Unteransprüchen und der Beschreibung.

- Nachfolgend werden bevorzugte Ausführungsformen der Erfindung anhand der Zeichnung näher erläutert. In der Zeichnung zeigen:

- Fig. 1

- eine schematisierte Darstellung einer Vorrichtung zur Herstellung von Formlingen in einem Anfangszeitpunkt (Zustand A) eines Verfahrens zur Herstellung von Formlingen,

- Fig. 2

- die Vorrichtung gemäß Fig. 1 in einem Zustand A folgenden Zeitpunkt (Zustand B),

- Fig. 3

- die Vorrichtung gemäß Fig. 1 und 2 in einem Zustand B folgenden Zeitpunkt (Zustand C),

- Fig. 4

- die Vorrichtung gemäß Fig. 1 bis 3 in einem Zustand C folgenden Zeitpunkt (Zustand D),

- Fig. 5

- die Vorrichtung gemäß Fig. 1 bis 4 in einem Zustand D folgenden Zeitpunkt (Zustand E),

- Fig. 6

- einen mit Hilfe des Verfahrens gemäß Fig. 1 bis 5 (Zustände A bis E) gebildeten Rohling bei einer Nachbearbeitung,

- Fig. 7

- einen Formling nach einem ersten Ausführungsbeispiel der Erfindung in Draufsicht,

- Fig. 8

- einen Querschnitt durch den Formling gemäß Fig. 7 nach dem Schnitt VIII-VIII in der Fig. 7,

- Fig. 9

- einen Formling nach einem zweiten Ausführungsbeispiel der Erfindung in einer Ansicht analog zu Fig. 7,

- Fig. 10

- einen Formling nach einem dritten Ausführungsbeispiel der Erfindung in einer Ansicht analog zu Fig. 7 und 9,

- Fig. 11

- einen Formling nach einem vierten Ausführungsbeispiel der Erfindung in einer Ansicht analog zu Fig. 7, 9 und 10,

- Fig. 12

- einen Formling nach einem weiteren Ausführungsbeispiel der Erfindung in Draufsicht,

- Fig. 13

- einen Formling nach einem weiteren Ausführungsbeispiel der Erfindung in Draufsicht,

- Fig. 14

- einen Formling nach einem weiteren Ausführungsbeispiel der Erfindung in Draufsicht,

- Fig. 15

- eine schematisierte Darstellung einer Gesamtanlage zur Herstellung von Formlingen,

- Fig. 16

- eine schematisierte Darstellung einer Vorrichtung zur Herstellung von Formlingen nach einem zweiten Ausführungsbeispiel der Erfindung,

- Fig. 17

- ein vergrößertes Detail aus der Vorrichtung gemäß Fig. 16,

- Fig. 18

- eine schematisierte Darstellung einer Vorrichtung zur Herstellung von Formlingen nach einem dritten Ausführungsbeispiel der Erfindung in einem Zustand des Verfahrens mit abgesenktem Formboden und

- Fig. 19

- ein vergrößertes Detail aus der Vorrichtung gemäß Fig. 18 in einem Zustand des Verfahrens mit nach oben bewegtem Formboden.

- Die in der Zeichnung gezeigten Vorrichtungen dienen dem Herstellen von Formlingen, insbesondere Pflastersteinen oder Platten aus Beton und/oder betonhaltigen Materialien, mit innerhalb des Formlings geometrisch klar abgegrenzten Segmenten mit mindestens zwei unterschiedlichen Farben.

- Anhand der Fig. 1 bis 6 wird ein Verfahren und eine Vorrichtung zur Herstellung einer Platte mit einem zweifarbigen Ornament auf einer Oberfläche der Platte beschrieben:

- Auf einem als Unterlage dienenden Brett 20 ist eine Form 21 positioniert, wobei Seitenwandungen 22, 23, 24 der Form 21 zusammen mit dem Brett 20 einen an der Oberseite vollständig offenen Raum 25 einschließen. In den Raum 25 ist von der offenen Oberseite her ein Druckelement 26 aus mindestens zwei relativ zueinander verstellbaren Druckkörpern 27, 28 hinein- und herausbewegbar. Die Druckkörper 27 bzw. 28 des Druckelements 26 bestehen im Ausführungsbeispiel der Fig. 1 bis 6 aus mehreren parallel zueinander verlaufenden Druckbalken 29 bzw. 30. Die Druckbalken 29 bzw. 30 eines Druckkörpers 27 bzw. 28 sind beabstandet voneinander angeordnet. Zwischen zwei Druckbalken 29 des Druckkörpers 27 ragt ein Druckbalken 30 des Druckkörpers 28. Die Druckkörper 27, 28 des Druckelements 26 sind derart relativ zueinander verstellbar, daß die Druckbalken 29 des Druckkörpers 27 gegenüber den Druckbalken 30 des Druckkörpers 28 höhenverstellt werden können.

- Zur Herstellung der Platte mit zweifarbigen Ornamenten auf ihrer Oberfläche wird der im Anfangszeitpunkt (Zustand A) gemäß Fig. 1 gezeigte, von der Form 21 und dem Brett 20 begrenzte Raum 25 mit einem Material 31, insbesondere einem Unterbeton, vollständig gefüllt.

- Darauffolgend wird in die mit dem Material 31 gefüllte Form 21 das Druckelement 26 mit den zueinander höhenverstellten Druckkörpern 27, 28 unter gleichzeitigem Eintragen von Verdichtungsenergie in das Material 31 hineinbewegt. Hierbei wird aus dem Material 31 ein Grundkörper 32 vorgeformt (Zustand B gemäß Fig. 2). Infolge der zueinander höhenverstellten Druckkörper 27, 28 bzw. Druckbalken 29, 30 des Druckelements 26 wird der Grundkörper 32 derart vorgeformt, daß derselbe an seiner Oberseite 33 Vertiefungen 34 und Vorsprünge 35 aufweist. Das Vorformen des Grundkörpers 32 wird auch als Vorverdichten bzw. Zwischentauchen bezeichnet.

- Anschließend an das Vorformen des Grundkörpers 32 wird der Druckkörper 28 des Druckelements 26 gegenüber dem Druckkörper 27 derart parallel verschoben, daß Unterseiten 36 bzw. 37 der Druckbalken 29 bzw. 30 der Druckkörper 27 bzw. 28 des Druckelements 26 in einer Ebene auf Höhe einer Oberseite 38 der Vorsprünge 35 liegen (Zustand C gemäß Fig. 3). Die Druckkörper 27, 28 bzw. Druckbalken 29, 30 des Druckelements 26 werden demnach auf eine Ebene zurückgezogen.

- Anschließend wird das gesamte Druckelement 26 aus der Form 21 herausbewegt (Zustand D gemäß Fig. 4). Hierbei bildet sich infolge der Vorverdichtung des Materials 31 bzw. des Grundkörpers 32 in der Form 21 ein Hohlraum 39 aus, der sodann mit einem Füllmaterial 40 anderer Farbe und ggf. anderer Beschaffenheit und/oder Zusammensetzung aufgefüllt wird. Hierbei wird die gesamte Oberseite 33 des Grundkörpers 32 mit dem Füllmaterial 40 bedeckt. Als Füllmaterial 40 wird ein andersfarbiger Vorsatzbeton, eine andersfarbige Betonsuspension oder ein andersfarbiger kunstharzgebundener Beton verwendet. Zusätzlich zur Farbe kann das Füllmaterial 40 gegenüber dem Material 31 des Grundkörper 32 andere verschiedene Eigenschaften aufweisen.

- Nach dem Auffüllen der Vertiefungen 34 mit dem Füllmaterial 40 wird das Druckelement 26 mit den auf eine Ebene zurückgezogenen Druckkörpern 27, 28 zur vollständigen Verdichtung des herzustellenden Formlings in Richtung auf die Form 21 bewegt. Unter gleichzeitigem Eintrag von Verdichtungsenergie wird hierbei das Material 31 des Grundkörpers 32 sowie das Füllmaterial 40 zu einem Rohling 41 fertigverdichtet (Zustand E gemäß Fig. 5).

- Nach dem Fertigverdichten wird der so gebildete Rohling 41 entschalt sowie nachbearbeitet. Die Nachbearbeitung des Rohlings 41 erfolgt insbesondere mit Hilfe einer Schleifeinrichtung 42, die an einer Oberseite 43 des Rohlings 41 vorbeibewegt wird (Zustand F gemäß Fig. 6). Alternativ kann die Nachbearbeitung des Rohlings 41 auch durch Fräsen oder Auswaschen erfolgen. In jedem Fall wird bei der Nachbearbeitung des Rohlings 41 von der Oberseite 43 desselben so viel Material entfernt, daß auch die Oberseiten 38 der Vorsprünge 35 des Grundkörpers 32 freigelegt werden. Durch die Nachbearbeitung wird demnach abwechselnd das Material 31 des Vorsprungs 35 sowie das Füllmaterial 40 der aufgefüllten Vertiefungen 34 sichtbar, wobei gleichzeitig eine ebene Oberfläche der Platte entsteht. Anschließend hieran kann wahlweise eine Bearbeitung durch Strahlen, Stocken oder Schleifen vorgenommen werden.

- Mit Hilfe des anhand der Fig. 1 bis 6 geschilderten Herstellungsverfahrens wird auch eine in den Fig. 7 und 8 dargestellte Platte 44 hergestellt. Die Platte 44 besteht demnach aus dem Grundkörper 32 mit den Vorsprüngen 35, dessen Vertiefungen 34 mit dem Füllmaterial 40 aufgefüllt sind. Infolge des Umstands, daß die Druckkörper 27, 28 des Druckelements 26 aus parallel verlaufenden Druckbalken 29, 30 bestehen, ist auf einer Oberseite 45 der Platte 44 ein zweifarbiges Streifenmuster entstanden. Es wechselt sich demnach das Material 31 mit dem Füllmaterial 40 auf der Oberseite 45 der Platte 44 streifenförmig ab. Hierbei können alle Möglichkeiten der Gestaltung voll genutzt werden. So können z.B. Material 31 und Füllmaterial 40 unterschiedliche Farben durch Einfärben der jeweiligen Materialien mit Pigmenten aufweisen. Des weiteren können Material 31 und Füllmaterial 40 verschiedene Zuschlagkörnungen aufweisen, die durch Fräsen, Schleifen oder Strahlen freigelegt bzw. bearbeitet werden können und demnach eine entsprechende Oberflächenstruktur ergeben.

- Es ist selbstverständlich, daß mit Hilfe des zuvor beschriebenen Verfahrens bzw. der beschriebenen Vorrichtung je nach Ausgestaltung des Druckelements 26 bzw. der Druckkörper 27, 28 auf der Oberseite einer Platte oder eines Formlings beliebige Muster bzw. Ornamente eingebracht werden können. So zeigt z.B. Fig. 9 eine Platte 46, dessen Oberseite 47 ein punktförmiges Ornament aufweist. Zu diesem Zweck weist ein Druckelement runde, nämlich zylindrische, Druckkörper auf. Fig. 10 und 11 zeigen je eine Platte 48, 49, dessen Oberseiten 50, 51 rechteckförmige Ornamente aufweisen. Bei der Platte 48 gemäß Fig. 10 verlaufen die Rechtecke des Ornaments der Oberseite 50 vertikal und horizontal, bei der Platte 49 gemäß Fig. 11 hingegen diagonal. Fig. 12, 13 und 14 zeigen weitere Platten 52, 53, 54, deren Oberseiten 55, 56, 57 zweifarbig oder mehr als zweifarbig ausgestaltete Ornamente aufweisen. Es ist selbstverständlich, daß zur Erzielung dieser Ornamente das Druckelement 26 entsprechend ausgestaltet werden muß. Über die hier gezeigten Beispiele hinaus sind beliebige Ornamente an der Oberseite eines Formlings denkbar.

- Ausgehend vom oben beschriebenen Verfahren zum Herstellen von Platten bzw. Formlingen mit zweifarbigen Ornamenten an ihrer Oberseite soll im folgenden in Verbindung mit Fig. 15 bis 17 ein Verfahren zum Herstellen von Platten mit mehrfarbigen Ornamenten an ihrer Oberseite beschrieben werden.

- Ein Druckelement 58 zum Vorformen bzw. Vorverdichten eines Grundkörpers 59 besteht aus zwei zueinander höhenverstellbaren Druckkörpern 60, 61. Die Druckkörper 60, 61 bestehen wiederum in Analogie zur den Fig. 1 bis 6 aus Druckbalken 62, 63, können aber auch beliebig anders ausgebildet sein. Bezüglich der Höhenverstellbarkeit und Beabstandetheit der Druckbalken 62, 63 bzw. Druckkörper 60, 61 gelten die zu den Druckbalken 29, 30 bzw. Druckkörpern 27, 28 gemachten Ausführungen analog.

- Den Druckbalken 63 des Druckkörpers 61 ist je mindestens eine Bohrung 64 zugeordnet, in denen Zuführleitungen 65 geführt sind. Die Bohrungen 64 bzw. Zuführleitungen 65 sind mit Hilfe je eines Ventils 66 verschließbar. Des weiteren sind die Zuführleitungen 65 vorzugsweise als flexible Schläuche ausgebildet und an Vorratsbehälter 67 für Füllmaterial angeschlossen. Über zwischengeschaltete Pumpen 68 sind die Füllmaterialien aus den Vorratsbehältern 67 entnehmbar und den Zuführleitungen 65 zuführbar.

- Die Herstellung eines Formlings mit mehrfarbigen Ornamenten an seiner Oberfläche erfolgt wie im einzelnen näher beschrieben: Eine auf einem Brett 69 positionierte Form 70 wird mit einem von einem Betonmischer 71 bereitgestellten Unterbeton gefüllt. Dieser Unterbeton wird der Form 70 über einen Füllwagen 72 zugeführt. Nach diesem Füllen der Form 70 wird der Unterbeton zum Grundkörper 59 vorverdichtet. Hierbei werden in den Grundkörper 59 Vertiefungen 73 und Vorsprünge 74 eingebracht. Das Herstellungsverfahren arbeitet diesbezüglich analog zu dem in Verbindung mit Fig. 1 bis 3 detailliert beschriebenen Verfahren. Demnach werden die ursprünglich höhenverstellten Druckkörper 60, 61 des Druckelements 58 derart zurückgezogen, daß Unterseiten 75, 76 der Druckbalken 62, 63 in einer Ebene mit Oberseiten 77 der Vorsprünge 74 liegen. Darauffolgend werden ausschließlich die Vertiefungen 73 über die Zuführleitungen 65 gesteuert über die Ventile 66 mit Füllmaterial gefüllt, das über die Pumpen 68 den Vorratsbehältern 67 entnommen wird. Hierbei kann jede Zuführleitung 65 mit einem gesonderten Vorratsbehälter 67 verbunden sein, der eine Betonsuspension anderer Farbe und/oder anderer Zusammensetzung enthält. Es ist jedoch auch denkbar, daß mehrere oder alle Zuführleitungen 65 an einem Vorratsbehälter 67 angeschlossen sind. Beim Füllen der Vertiefungen 73 werden die zur Bildung derselben dienenden Druckbalken 63 kontinuierlich hochgefahren, und zwar analog zur zunehmenden Befüllung der Vertiefungen 73 mit Füllmaterial.

- Anschließend an das Füllen der Vertiefungen 73 mit den Betonsuspensionen, wenn nämlich die Unterseiten 75, 76 aller Druckbalken 62, 63 etwa in einer Ebene liegen (Fig. 3), werden die Ventile 66 geschlossen und das gesamte Druckelement 58 aus der Form 70 herausbewegt. Ein Verdichten der in die Vertiefungen 73 eingefüllten Betonsuspension entfällt. Ebenso kann bei diesem Verfahren eine Nachbearbeitung der Oberflächen der Platten, beispielsweise durch Schleifen, entfallen. Vorzugsweise wird aber nach dem Aushärten der Betonsuspension der Rohling durch z.B. Fräsen, Strahlen oder Auswaschen nachbearbeitet. Ebenfalls ist es denkbar, den so gebildeten Rohling im frischen Zustand auszuwaschen.

- Das gesamte Verfahren kann natürlich auch dann durchgeführt werden, wenn als Füllmaterial ein üblicher Vorsatzbeton verwendet wird. Hierbei muß lediglich beachtet werden, daß Unterbeton und Vorsatzbeton nacheinander nur mit Zwischenrüttelung eingefüllt werden dürfen. Darauffolgend muß ein Fertigverdichten mit dem Druckelement erfolgen.

- Alternativ zu den oben genannten Verfahren soll im folgenden ein Verfahren zum Herstellen von Platten mit zwei- oder mehrfarbigen Ornamenten beschrieben werden, bei dem eine nachträgliche Bearbeitung zur Freilegung der Ornamente zum Beispiel durch Schleifen entfallen kann.

- Ein Druckelement 78 zum Vorformen bzw. Vorverdichten eines Grundkörpers 79 besteht aus zwei zueinander höhenverstellbaren Druckkörpern 80, 81. Die Druckkörper 80, 81 weisen Schlagplatten 82, 83 auf. Bezüglich der Höhenverstellbarkeit und Beabstandetheit der Schlagplatten 82, 83 bzw. Druckkörper 80, 81 gelten die zu den Druckbalken 29, 30 bzw. Druckkörpern 27, 28 gemachten Ausführungen analog.

- Eine Form 84 besteht im wesentlichen aus einem Formrahmen 85 und einem Formboden 86. Der Formboden 86 kann durch nicht dargestellte Huborgane auf- und abbewegt werden.

- Die Herstellung eines Formlings mit zweifarbigen Ornamenten an seiner Oberfläche erfolgt wie im einzelnen beschrieben:

- Die Form 84 wird über einen nicht gezeigten Füllwagen mit einem Unterbeton gefüllt. Anschließend wird der Unterbeton zu dem Grundkörper 79 vorverdichtet und die Profilierung mit Vertiefungen 88 und Vorsprüngen 89 an einer Oberseite 90 des Grundkörpers 79 gebildet. Das Verfahren entspricht diesbezüglich dem in Figur 1 bis 3 beschriebenen Verfahren. Danach wird die untere Schlagplatte 83 aus den Vertiefungen 88 zurückgezogen, derart, daß Unterkanten 91, 92 der Schlagplatten 82, 83 in einer Ebene liegen. Darauffolgend werden die Schlagplatten 82, 83 zusammen vollständig angehoben (Fig. 18).

- Jetzt wird der Formboden 86 durch nicht gezeigte Huborgane nach oben gefahren, so daß der auf dem Formboden 86 aufliegende Grundkörper 79 mit Oberseiten 93 der Vorsprünge 89 bündig mit einer Oberseite 94 der Form 84 abschließt. Anschließend verfährt ein Füllwagen 95 über den hochgefahrenen Grundkörper 79, derart, daß der Füllwagen 95 mit einer Unterseite 96 bündig an den Oberseiten 93 der Vorsprünge 89 anliegt (Fig. 19). Vom Füllwagen 95 werden nun ausschließlich die Vertiefungen 88 mit Füllmaterial, insbesondere Vorsatzbeton, gefüllt. Die Oberseiten 93 der Vorsprünge 89 bleiben dabei weitgehend frei von Vorsatzbeton, da eine Überfüllung der höher liegenden Vorsprünge 89 durch den bündig anliegenden Füllwagen 95 verhindert wird. Abschließend erfolgt die Hauptverdichtung des Unterbetons und des Vorsatzbetons durch kombiniertes Stampfen mittels Stampfern 97, 98 und Vibrieren zu einem Rohling. Nach dem Ausschalen und Absetzen der Rohlinge ist das eigentliche Verfahren beendet. Eine Nachbearbeitung beispielsweise durch Schleifen oder dergleichen zur Freilegung der Ornamente ist nicht erforderlich. Vorzugsweise wird die Oberfläche aber durch Strahlen oder dergleichen nachbearbeitet.

- Das Verfahren kann selbstverständlich auch durchgeführt werden, wenn Füllmaterialien unterschiedlicher Farbe und/oder Zusammensetzung verwendet werden. Das Prinzip entspricht dazu dem in der Fig. 15 bis 17 beschriebenen Verfahren.

- Das in den Figuren 18 und 19 beschriebene Verfahren wird vorzugsweise auf einer Stampfpresse mit getaktetem Drehtisch durchgeführt. Die unterschiedlichen Arbeitsschritte werden in einem Kreissystem an unterschiedlichen Stationen des Drehtisches durchgeführt. Es ist aber auch denkbar, das Verfahren auf einer Brettmaschine anzuwenden.

Claims (18)

- Verfahren zur Herstellung von Formlingen, insbesondere Pflastersteinen oder Platten, dadurch gekennzeichnet, daß in einer Form (21, 70, 84) ein Grundkörper (32, 59, 79) aus vorzugsweise Beton derart vorgeformt wird, daß derselbe an mindestens einer Seite Vertiefungen (34, 73, 88) und/oder Vorsprünge (35, 74, 89) aufweist, und daß anschließend mindestens die Vertiefungen (34, 73, 88) mit mindestens einem Füllmaterial anderer Beschaffenheit und/oder Zusammensetzung ausgefüllt werden.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die Vertiefungen (34, 73, 88) und/oder Vorsprünge (35, 74, 89) auf einer Oberseite (33, 90) des Grundkörpers (32, 59, 79) in denselben eingebracht werden.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß ein Druckelement (26, 58, 78) aus mindestens zwei relativ verstellbaren Druckkörpern (27, 28; 60, 61; 80, 81) in die vorzugsweise mit einem Unterbeton gefüllte Form (21, 70, 84) hineinbewegt und hierbei der Grundkörper (32, 59, 79) vorgeformt wird.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß nach dem Vorformen des Grundkörpers (32, 59, 79) ein gegenüber einem ersten Druckkörper (27, 60, 80) parallel verschobener zweiter Druckkörper (28, 61, 81) des Druckelements (26, 58, 78) derart relativ verstellt wird, daß Unterkanten (36, 37; 75, 76; 91, 92) beider Druckkörper (27, 28; 60, 61, 80, 81) in einer Ebene auf Höhe einer Oberseite (38, 77, 93) der Vorsprünge (35, 74, 89) liegen.

- Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß ein beim Vorformen des Grundkörpers (32) in der Form (21) gebildeter Hohlraum (39) mit einem Füllmaterial (40) derart gefüllt wird, daß eine gesamte Oberseite (33) des Grundkörpers (32) mit dem Füllmaterial (40) bedeckt ist.

- Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß als Füllmaterial andersfarbiger Beton, Mörtel, Vorsatzbeton, kunstharzgebundener Mörtel, Betonsuspension und/oder kunstharzgebundener Beton verwendet wird.

- Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Druckelement (26) zum Fertigverdichten eines Rohlings (41) in die Form (21) hineinbewegt wird, wobei die Unterseiten (36, 37) der Druckkörper (27, 28) in einer Ebene liegen.

- Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß der Rohling (41) durch insbesondere Fräsen, Schleifen und/oder Auswaschen derart nachbearbeitet wird, daß Oberseiten (38) der Vorsprünge (35) des Grundkörpers (32) freigelegt werden.

- Verfahren insbesondere nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß der Grundkörper (79) vor dem Einfüllen eines Füllmaterials hochgefahren wird, insbesondere ein Formboden (86) der Form (84) hochgefahren wird, auf dem der Grundkörper (79) aufliegt, derart, daß die Oberseiten (93) der Vorsprünge (89) bündig an einer Oberseite (94) der Form (84) anschließen.

- Verfahren insbesondere nach Anspruch 8 oder 9, dadurch gekennzeichnet, daß ein Füllwagen (95) über den Grundkörper (79) gefahren wird, wobei eine Unterkante (96) des Füllwagens (95) bündig mit den Oberseiten (93) der Vorsprünge (89) abschließt, so daß ausschließlich die Vertiefungen (88) mit mindestens einem Füllmaterial, insbesondere Betonsuspension, gefüllt werden und die Oberseiten (93) der Vorsprünge (89) frei von Füllmaterial sind.

- Verfahren nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß ein fertigverdichteter Rohling durch Strahlen oder dergleichen nachbearbeitet wird.

- Verfahren nach einem oder mehreren der Ansprüche 1 bis 4, dadurch gekennzeichnet, daß die Vertiefungen (73) derart mit mehreren unterschiedlichen Füllmaterialien, insbesondere Betonsuspensionen, gefüllt werden, daß mindestens eine Vertiefung (73) ein gegenüber anderen Vertiefungen (73) andersfarbiges Füllmaterial aufweist, wobei jede Vertiefung (73) nur mit einem Füllmaterial gefüllt wird.

- Verfahren nach Anspruch 12, dadurch gekennzeichnet, daß die Füllmaterialien, insbesondere Betonsuspensionen, den jeweiligen Vertiefungen (73) durch im ersten Druckkörper (63). angeordnete, vorzugsweise über Ventile (66) verschließbare Bohrungen (64) zugeführt werden.

- Verfahren nach Anspruch 12 oder 13, dadurch gekennzeichnet, daß ein Rohling durch Auswaschen, Fräsen, Strahlen oder dergleichen nachbearbeitet wird.

- Vorrichtung zur Herstellung von Formlingen, insbesondere zur Durchführung des Verfahrens nach einem der vorhergehenden Ansprüche, gekennzeichnet durch ein Druckelement (58) aus mindestens zwei relativ zueinander verstellbaren Druckkörpern (60, 61), wobei mindestens einem Druckkörper (61) mindestens ein Zufuhrmittel für Füllmaterial zugeordnet ist.

- Vorrichtung nach Anspruch 15, dadurch gekennzeichnet, daß die Druckkörper (60, 61) zueinander höhenverstellbar ausgebildet sind.

- Formling, insbesondere Pflasterstein oder Platte aus Beton oder betonhaltigem Material, gekennzeichnet durch einen Grundkörper (32, 59, 79), der mindestens auf einer Seite Vertiefungen (34, 73, 88) und/oder Vorsprünge (35, 74, 89) aufweist, wobei die Vertiefungen (34, 73, 88) mit mindestens einem Füllmaterial anderer Beschaffenheit und/oder Zusammensetzung gefüllt sind.

- Formling nach Anspruch 17, dadurch gekennzeichnet, daß die Oberseiten (38, 77, 93) der Vorsprünge (35, 74, 89) und des Füllmaterials in einer Ebene liegen, und insbesondere der Grundkörper (32, 59, 79) und das oder jedes Füllmaterial andersfarbig ausgebildet sind.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19522435 | 1995-06-21 | ||

| DE1995122435 DE19522435A1 (de) | 1995-06-21 | 1995-06-21 | Formling sowie Verfahren und Vorrichtung zur Herstellung eines Formlings |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| EP0749815A1 true EP0749815A1 (de) | 1996-12-27 |

Family

ID=7764830

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP96109968A Withdrawn EP0749815A1 (de) | 1995-06-21 | 1996-06-20 | Mit einer geometrischen Oberflächengestaltung versehenen Formling, sowie Verfahren und Vorrichtung zu dessen Herstellung |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP0749815A1 (de) |

| DE (1) | DE19522435A1 (de) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| LU90326B1 (de) * | 1998-12-02 | 2000-06-05 | Chaux De Contern Societe Anony | Betonplatten und Betonsteine sowie Verfahren zu deren Herstellung |

| ITVI20130057A1 (it) * | 2013-03-07 | 2014-09-08 | C E I S S R L | Manufatto prefabbricato di calcestruzzo dotato di rivestimento funzionale e metodo per la sua fabbricazione |

| EP2808142A1 (de) * | 2013-04-21 | 2014-12-03 | Rampf Formen GmbH | Auflastvorrichtung |

| CN115179410A (zh) * | 2022-07-22 | 2022-10-14 | 郑州科技学院 | 一种静压免烧砖成型机构 |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6775523B2 (en) | 2002-01-03 | 2004-08-10 | Desa Ip, Llc | Wireless transmitter and doorbell system |

| DE102019100590A1 (de) * | 2019-01-11 | 2020-07-16 | Rinn Beton- Und Naturstein Gmbh & Co. Kg | Betonpflasterstein sowie Produktlage von Betonpflastersteinen sowie Verfahren zur Herstellung von Betonpflastersteinen in einer Produktlage |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE150583C (de) * | ||||

| US1684525A (en) * | 1927-06-02 | 1928-09-18 | Tomarin Marcus | Method of forming cement blocks |

| DE1584564A1 (de) * | 1965-11-30 | 1970-03-26 | Enrico Longinotti | Verfahren und Vorrichtung zum Pressen von mit einem Muster versehenen Fliesen aus Zement,Keramik u. dgl. |

| BE895130A (fr) * | 1982-11-25 | 1983-03-16 | Moeschal Jacques | Procede d'embellissement du beton brut |

| JPH02239905A (ja) * | 1989-03-14 | 1990-09-21 | Inax Corp | 象嵌タイルの製造方法 |

| JPH02241703A (ja) * | 1989-03-15 | 1990-09-26 | Inax Corp | 象嵌タイルの製造方法 |

| EP0430723A2 (de) * | 1989-11-27 | 1991-06-05 | Kabushiki-Kaisha Yamau | Verfahren zur Herstellung von Betongegenständen mit eingelegten Ornamenten |

| EP0569069A1 (de) * | 1992-05-07 | 1993-11-10 | MASS S.p.A. | Form zum Herstellen von keramischen Fliesen und Vorrichtung zum Füllen dieser Form |

| EP0670206A1 (de) * | 1994-03-04 | 1995-09-06 | Rampf Formen GmbH | Vorrichtung zur Herstellung von Formkörpern aus insbesondere Beton |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE51287C (de) * | C. BEYER in Chemnitz, Beyerstrafse 1 | Presse zur Herstellung von künstlichen Waben | ||

| US1379440A (en) * | 1920-07-29 | 1921-05-24 | Frank E Brainerd | Paving-block |

| US3278662A (en) * | 1965-11-17 | 1966-10-11 | Lee R Mangrum | Process for making tile embodying stone particles |

| DE1758927B1 (de) * | 1968-09-04 | 1970-12-17 | Vaw Ver Aluminium Werke Ag | Ruettelvorrichtung zur Herstellung von Kohle-Elektroden hoher Dichte fuer die Aluminium-Industrie |

| DE2246770A1 (de) * | 1972-09-23 | 1974-03-28 | Richard Wild | Einrichtung zur herstellung von marmorbloecken |

| DE7308509U (de) * | 1973-03-07 | 1973-07-26 | Henke Maschinenfabrik Kg | Dosiervorrichtung, insbesondere für Waschbetonvorsatz |

| DE2315861A1 (de) * | 1973-03-30 | 1974-10-03 | Krupp Gmbh | Vorrichtung zur herstellung von formpresslingen |

| DE2408503A1 (de) * | 1974-02-22 | 1975-09-04 | Helmut Hoedt | Verfahren und vorrichtung zur herstellung von kunststeinen und -platten |

| DE3219604A1 (de) * | 1982-05-25 | 1983-12-01 | Karl-Friedhelm Dr. 5600 Wuppertal Schmidt | Keramische fliese sowie verfahren zu ihrer herstellung |

| JPS58215299A (ja) * | 1982-06-09 | 1983-12-14 | Nippon Piston Ring Co Ltd | 複合バルブシ−トの製造方法 |

| DE3334396A1 (de) * | 1983-09-23 | 1985-04-11 | Mast, geb. Kaschub, Anita, 7580 Bühl | Verfahren zum herstellen von kuenstlichen pflastersteinplatten |

| IT1181570B (it) * | 1984-09-14 | 1987-09-30 | Marcello Toncelli | Procedimento per la formazione di blocchi di materiali qualsiasi mediante l'azione contemporanea di vibrapioni,compressione e vuoto destinati al taglio in lastre ed apparecchiature adatte a realizzare il procedimento stesso |

| DE3710971A1 (de) * | 1987-04-01 | 1988-10-20 | Manfred Dipl Ing Loesch | Verbund-bauelement sowie verfahren und vorrichtung zu seiner herstellung |

| DE8714786U1 (de) * | 1987-11-06 | 1987-12-17 | Wischnowski & Hilt GmbH & Co KG, 5445 Kottenheim | Stempel für Steinform-Maschinen |

-

1995

- 1995-06-21 DE DE1995122435 patent/DE19522435A1/de not_active Withdrawn

-

1996

- 1996-06-20 EP EP96109968A patent/EP0749815A1/de not_active Withdrawn

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE150583C (de) * | ||||

| US1684525A (en) * | 1927-06-02 | 1928-09-18 | Tomarin Marcus | Method of forming cement blocks |

| DE1584564A1 (de) * | 1965-11-30 | 1970-03-26 | Enrico Longinotti | Verfahren und Vorrichtung zum Pressen von mit einem Muster versehenen Fliesen aus Zement,Keramik u. dgl. |

| BE895130A (fr) * | 1982-11-25 | 1983-03-16 | Moeschal Jacques | Procede d'embellissement du beton brut |

| JPH02239905A (ja) * | 1989-03-14 | 1990-09-21 | Inax Corp | 象嵌タイルの製造方法 |

| JPH02241703A (ja) * | 1989-03-15 | 1990-09-26 | Inax Corp | 象嵌タイルの製造方法 |

| EP0430723A2 (de) * | 1989-11-27 | 1991-06-05 | Kabushiki-Kaisha Yamau | Verfahren zur Herstellung von Betongegenständen mit eingelegten Ornamenten |

| EP0569069A1 (de) * | 1992-05-07 | 1993-11-10 | MASS S.p.A. | Form zum Herstellen von keramischen Fliesen und Vorrichtung zum Füllen dieser Form |

| EP0670206A1 (de) * | 1994-03-04 | 1995-09-06 | Rampf Formen GmbH | Vorrichtung zur Herstellung von Formkörpern aus insbesondere Beton |

Non-Patent Citations (2)

| Title |

|---|

| PATENT ABSTRACTS OF JAPAN vol. 14, no. 563 (M - 1058) 14 December 1990 (1990-12-14) * |

| PATENT ABSTRACTS OF JAPAN vol. 14, no. 567 (M - 1059) 17 December 1990 (1990-12-17) * |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| LU90326B1 (de) * | 1998-12-02 | 2000-06-05 | Chaux De Contern Societe Anony | Betonplatten und Betonsteine sowie Verfahren zu deren Herstellung |

| EP1005966A1 (de) * | 1998-12-02 | 2000-06-07 | S.A.DES Chaux DE CONTERN | Betonplatten und Betonsteine, sowie Verfahren zu deren Herstellung |

| ITVI20130057A1 (it) * | 2013-03-07 | 2014-09-08 | C E I S S R L | Manufatto prefabbricato di calcestruzzo dotato di rivestimento funzionale e metodo per la sua fabbricazione |

| EP2808142A1 (de) * | 2013-04-21 | 2014-12-03 | Rampf Formen GmbH | Auflastvorrichtung |

| CN115179410A (zh) * | 2022-07-22 | 2022-10-14 | 郑州科技学院 | 一种静压免烧砖成型机构 |

Also Published As

| Publication number | Publication date |

|---|---|

| DE19522435A1 (de) | 1997-01-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE2416764C2 (de) | Verfahren zur Herstellung eines Bauelementes und Vorrichtung zur Durchführung dieses Verfahrens | |

| DE69112556T2 (de) | Verfahren zur Herstellung eines gemusterten Formkörpers. | |

| DE102006014900A1 (de) | Betonerzeugnis, insbesondere Betonformplatte oder Betonformstein, und Verfahren zu dessen Herstellung | |

| DE202010002946U1 (de) | Betonformlingherstellvorrichtung | |

| DE69117230T2 (de) | Verfahren zur Herstellung von gemusterten geformten Gegenständen | |

| DE69710782T2 (de) | Verfahren und Vorrichtung zum Herstellen von Betongegenständen mit sichtbaren Zuschlagstoffen | |

| DE3733707C2 (de) | Betonstein | |

| EP1568455B1 (de) | Verfahren und Vorrichtung zur Herstellung von Pflasterplatten aus Beton und Pflasterplatten aus Beton | |

| DE102006059205B4 (de) | Pflasterstein mit Natursteinoptik sowie Vorrichtung zu deren Herstellung | |

| EP0749815A1 (de) | Mit einer geometrischen Oberflächengestaltung versehenen Formling, sowie Verfahren und Vorrichtung zu dessen Herstellung | |

| AT402375B (de) | Verfahren und vorrichtung zum herstellen von hohlbausteinen | |

| EP0603807B1 (de) | Steinlage einer Paketierungseinheit, Anwendung, Herstellungs- und Paketierverfahren sowie Formkasten | |

| DE2436663A1 (de) | Verfahren und vorrichtung zur herstellung von gegenstaenden aus kunststoff mit hohem fuellstoffanteil | |

| DE102020134667A1 (de) | Verfahren und Vorrichtung zur Herstellung von Bodenbelagselementen aus Beton sowie Bodenbelagselement aus Beton | |

| DE3311965A1 (de) | Verfahren und vorrichtung zur herstellung von betonplatten | |

| DE10124001C5 (de) | Verfahren zur Herstellung von Betonwerksteinplatten | |

| DE2758259A1 (de) | Verfahren und vorrichtung zum herstellen von betonsteinen | |

| DE19621161A1 (de) | Verfahren und Vorrichtung zur Herstellung von Betonsteinen | |

| DE29607260U1 (de) | Vorrichtung zum Herstellen von Betonsteinen mit Oberflächenmuster | |

| DE3730355A1 (de) | Verfahren und vorrichtung zur herstellung von steinen aus beton | |

| EP1870217A2 (de) | Verfahren sowie Form zum Herstellen von Bodenplatten aus zementgebundenem Material bzw. Beton | |

| DE202006004507U1 (de) | Pflastersteine mit Natursteinoptik sowie Vorrichtung zu deren Herstellung | |

| DE19706107A1 (de) | Verfahren zur Herstellung von Dekorbauelementen | |

| AT18219U1 (de) | Ausrüstung zum Färben und Dekorieren von Betonpflasterschichten | |

| DE102019114402A1 (de) | Verfahren und Vorrichtung zum Herstellen eines Beton-Fertigbauteils |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AT BE CH DE DK ES FI FR GB IT LI LU NL PT SE |

|

| 17P | Request for examination filed |

Effective date: 19970103 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE APPLICATION IS DEEMED TO BE WITHDRAWN |

|

| 18D | Application deemed to be withdrawn |

Effective date: 19990101 |