EP0585576B1 - Lochstanze - Google Patents

Lochstanze Download PDFInfo

- Publication number

- EP0585576B1 EP0585576B1 EP93111350A EP93111350A EP0585576B1 EP 0585576 B1 EP0585576 B1 EP 0585576B1 EP 93111350 A EP93111350 A EP 93111350A EP 93111350 A EP93111350 A EP 93111350A EP 0585576 B1 EP0585576 B1 EP 0585576B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- workpiece

- die

- punching

- punch

- worktable

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D28/00—Shaping by press-cutting; Perforating

- B21D28/24—Perforating, i.e. punching holes

- B21D28/34—Perforating tools; Die holders

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D43/00—Feeding, positioning or storing devices combined with, or arranged in, or specially adapted for use in connection with, apparatus for working or processing sheet metal, metal tubes or metal profiles; Associations therewith of cutting devices

- B21D43/02—Advancing work in relation to the stroke of the die or tool

- B21D43/04—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work

- B21D43/10—Advancing work in relation to the stroke of the die or tool by means in mechanical engagement with the work by grippers

Definitions

- the invention relates to a punch, in which the workpiece is supported on a support plate of a work table or the like and can be displaced there relative to the tool, wherein a plurality of openings or holes can be punched into the workpiece one behind the other by means of at least one punch which can be moved vertically from top to bottom and which can be punched in a corresponding recess of a die occurs during and after the punching process, a cutting edge being formed between the punch and the die, which cuts out the opening or the hole from the workpiece.

- the invention further relates to a method for punching according to the preamble of claim 6. A punch and a method for punching according to this type are known from DE-A-2718536.

- a disadvantage of this known arrangement is that during the punching process, a burr forms on the workpiece in the peripheral region of the opening, which burrs into the die. This burr formation occurs all the more, the more the tools, that is to say the punch and / or die, are worn out.

- the result of the burr formation is that the workpiece can only be moved with difficulty to the next punching position, because the previously punched hole and the burr formed thereby hold the workpiece in the die relative to the die.

- the hindrance caused by the ridge can also have a greater impact the more holes are already made in the workpiece.

- the invention is accordingly based on the object of designing a hole punch of the type mentioned in such a way that, despite a possibly relatively strong formation of a burr, a cyclical displacement of the workpiece to the location of the next punch hole is effortless and in particular also possible automatically.

- This object is achieved in that the support plate and / or the worktable can be raised so that the workpiece can be subjected to an upward stroke relative to the die before and during the displacement after a previous punching process.

- the burr formation can no longer hinder the movement of the workpiece to the next strand location, because due to the stroke the ridge reaching into the recess of the die is lifted out of the die, so that a transverse displacement across the burr and across for vertical extension of the punch and die.

- This stroke can be relatively small, in particular it depends on the height of the ridge, which in turn depends on the material. As a rule, it is sufficient if the stroke has a size of approximately 2 mm.

- the support plate and / or the worktable is provided with an articulated bearing at its end facing away from the die and the tool, this end of the support plate being pivotable about a horizontal axis. This means that in this area the support plate does not perform a stroke, so that the stroke only has an effect on the tool side, ie on the side facing away from the joint axis.

- a particular advantage of this arrangement is that it is possible due to the use of a hinge axis defining the one edge of the support plate, but nevertheless to support the support plate exactly in the machine during the punching process.

- the hole punch is provided with a stop rail which is provided with mountings which can be fastened to the rail in different positions, the stop rail being movable relative to the work table and in the direction of its longitudinal axis in addition to its transverse movement.

- stop rail it is essential that the stop rail can be easily adjusted in both directions, which makes it necessary to move the workpiece in a special way after the punching process.

- the invention provides that the workpiece before and during the displacement after a previous one Punching is subjected to an upward stroke relative to the die.

- the device consists of a work table and support plate 1 and a stop rail 2, which is displaceable relative to the work table and support plate 1 in two directions shown by the double arrows 3 and 4.

- a stepping motor 5 is provided which drives a spindle 6 which engages in a spindle nut on the stop rail 2 and thus moves the stop rail 2 in the direction of the double arrow 4.

- the stop rail 2 is driven synchronously by a corresponding spindle 7.

- the double arrow 3 that is to say in the longitudinal direction of the stop rail 2

- the latter is moved by means of a stepping motor 8 via a spindle 9.

- the actual workpiece holders which can be attached to the stop rail 2 at different distances from one another due to the bores 10, are designated by 11 and 12.

- a punch 16 acts in the direction of arrow 13 on the workpieces held in this way, the die holder 14 being indicated by dashed lines and the tool holder or the tool being able to extend through an opening 15 in the work table.

- FIG. 2 is the hole punch according to FIG. 1 with a workpiece 17 placed on the work table and support plate 1 and held there. This is to be provided with punch holes 18, as indicated schematically. Since the punched holes 18 are punched one behind the other, the displacement movement of the workpiece 17 is impeded by the burr of the previously punched holes 18 in the manner described. This hindrance is avoided if the worktable and support plate 1, as provided according to the invention, is subjected to a stroke.

- This stroke can come about, for example, in that the worktable and support plate 1 is evenly raised at all four corners, that is in the direction of the arrows 19, and that the workpiece 17 is displaced in the raised state.

- a particularly advantageous method for bringing about the stroke is that, as shown in FIG. 2, the worktable or support plate 1 has an articulated bearing at its end facing away from the die 20 (see FIG. 3) and the tool 21 ( Bearing blocks 22 and 23) is provided so that this end of the worktable or support plate 1 is pivotable about a horizontal axis 24.

- the work table and support plate 1 is thus in the direction of the double arrow 25 pivoted around the axis 24, the pivoting path being extremely short in this area, because at the end opposite the axis 24, that is to say in the area of the tool and the workpiece, the pivoting path according to the double arrow 26 only has to be approximately 2 mm in order to position the workpiece 17 relative to the Work table and support plate 1 to move.

- the lifting or swiveling movement can take place automatically and be coupled to the displacement process.

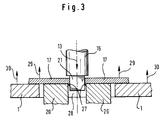

- Fig. 3 illustrates on a greatly enlarged scale and in a schematic representation these relationships between the die 20 and the tool 21 (see FIG. 2), a cutting edge is formed, which forms a punching movement in the direction of arrow 13 against the workpiece 17 Ridges 27 leads, which protrudes into the associated recess 28 of the die 20, so that a displacement of the workpiece 17 in the horizontal direction is hindered.

- the workpiece 17 is subjected to a stroke at which it is moved away from the die 20 in the direction of the arrow 29, so that the ridge 27 emerges from the recess 28.

- the worktable or support plate 1 is moved back against the direction of the arrows 30, so that the workpiece 17 is supported again on the die 20 and the next punching process is carried out can.

- the invention provides that the workpiece before and during the displacement after a previous one Punching is subjected to an upward stroke relative to the die.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Punching Or Piercing (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Description

- Die Erfindung betrifft eine Lochstanze, bei welcher das Werkstück auf einer Auflagerplatte eines Arbeitstisches oder dergleichen aufgelagert und dort relativ zum Werkzeug verschiebbar ist, wobei mehrere Öffnungen oder Löcher hintereinander in das Werkstück mittels wenigstens eines senkrecht von oben nach unten bewegbaren Lochstempels einstanzbar sind, der in eine entsprechende Ausnehmung einer Matrize während und nach dem Stanzvorgang eintritt, wobei zwischen Stempel und Matrize eine Schneidkante gebildet ist, die die Öffnung oder das Loch aus dem Werkstück ausschneidet. Ferner betrifft die Erfindung ein Verfahren zum Lochstanzen nach dem Oberbegriff von Anspruch 6. Eine Lochstanze sowie ein Verfahren zum Lochstanzen gemäß dieser Gattung sind aus der DE-A-2718536 bekannt.

- Nachteilig bei dieser bekannten Anordnung ist es, daß während des Stanzvorganges sich am Werkstück im Umfangsbereich der Öffnung ein Grat ausbildet, welcher in die Matrize hineintritt. Diese Gratausbildung tritt umso stärker auf, je mehr die Werkzeuge, also Stempel und/oder Matrize verschlissen sind.

- Die Gratausbildung hat zur Folge, daß das Werkstück sich zur nächsten Stanzlage nur mühevoll verschieben läßt, weil das zuvor gestanzte Loch und der dadurch gebildete Grat das Werkstück relativ zur Matrize in dieser festhält. Die durch den Grat auftretende Behinderung kann sich außerdem umso stärker auswirken, je mehr Löcher bereits in das Werkstück eingebracht sind.

- Der Erfindung liegt demgemäß die Aufgabe zugrunde, eine Lochstanze der eingangs genannten Art so auszubilden, daß trotz einer gegebenenfalls relativ starken Ausbildung eines Grates ein taktweises Verschieben des Werkstückes zur Stelle des jeweils nächsten Stanzloches mühelos und insbesondere auch automatisch möglich ist.

- Diese Aufgabe wird erfindungsgemäß dadurch gelöst, daß die Auflagerplatte und/oder die Arbeitstischplatte anhebbar ist, so daß das Werkstück vor und während der Verschiebung nach einem vorherigen Stanzvorgang einem nach oben gerichteten Hub relativ zur Matrize unterworfen werden kann.

- Auf diese Weise wird erreicht, daß sich die Gratausbildung nicht mehr hindernd gegen die Verschiebung des Werkstückes zum nächsten Strangplatz auswirken kann, da aufgrund des Hubes der in die Ausnehmung der Matrize reichende Grat aus dieser herausgehoben wird, so daß eine Querverschiebung quer zum Grat und quer zur senkrechten Erstreckung von Stempel und Matrize möglich wird.

- Dieser Hub kann relativ klein sein, insbesondere ist er von der Höhe des Grates abhängig, der seinerseits materialabhängig ist. In der Regel genügt es, wenn der Hub eine Größe von etwa 2 mm hat.

- Besonders vorteilhaft ist es, wenn die Auflagerplatte und/oder die Arbeitstischplatte an ihrem der Matrize und dem Werkzeug abgewandten Ende mit einer gelenkigen Lagerung versehen ist, wobei dieses Ende der Auflagerplatte um eine horizontale Achse schwenkbar ist. Dies bedeutet, daß in diesem Bereich die Auflagerplatte keinen Hub durchführt, so daß der Hub nur werkzeugseitig, also auf der der Gelenkachse abgewandten Seite sich auswirkt.

- Ein besonderer Vorteil dieser Anordnung besteht darin, daß es aufgrund der Verwendung einer die eine Kante der Auflagerplatte festlegenden Gelenkachse möglich ist, gleichwohl die Auflagerplatte exakt in der Maschine während des Stanzvorganges zu lagern.

- Besonders vorteilhaft kann es sein, wenn die Lochstanze mit einer Anschlagschiene versehen ist, welche mit in verschiedenen Lagen zur Schiene an dieser befestigbaren Halterungen versehen ist, wobei zusätzlich zu ihrer Querbewegung die Anschlagschiene relativ zum Arbeitstisch und in Richtung ihrer Längsachse bewegbar ist.

- Bei dieser Anordnung ist es nämlich wesentlich, daß die Anschlagschiene sich in beiden Richtungen mühelos verstellen läßt, was in besonderer Weise eine Bewegbarkeit des Werkstückes nach dem Stanzvorgang erforderlich macht.

- Bei einem hierauf basierenden Verfahren zum Lochstanzen, bei welchem das Werkstück auf einer Auflagerplatte eines Arbeitstisches oder dergleichen aufgelagert und dort relativ zum Werkzeug verschoben wird, wobei mehrere Öffnungen oder Löcher hintereinander in das Werkstück mittels wenigstens eines senkrecht von oben nach unten bewegbaren Lochstempels eingestanzt werden, der in eine entsprechende Ausnehmung der Matrize während und nach dem Stanzvorgang eintritt, wobei zwischen Stempel und Matrize eine Schneidkante gebildet wird, die die Öffnung oder das Loch aus dem Werkstück ausschneidet, ist erfindungsgemäß vorgesehen, daß das Werkstück vor und während der Verschiebung nach einem vorherigen Stanzvorgang einem nach oben gerichteten Hub relativ zur Matrize unterworfen wird.

- Die Erfindung wird im folgenden anhand von Ausführungsbeispielen in der Zeichnung näher erläutert.

- Fig. 1

- zeigt in perspektivischer Darstellung ein Ausführungsbeispiel der erfindungsgemäßen Lochstanze.

- Fig. 2

- ist die Lochstanze nach Fig. 1 bei auf der Arbeitstisch- und Auflagerplatte 1 gehaltertem Werkstück.

- Fig. 3

- ist in schematischer Darstellung und vergrößertem Maßstab der Schnitt III-III nach Fig. 2.

- Gemäß Fig. 1 besteht die Vorrichtung aus einer Arbeitstisch- und Auflagerplatte 1 und einer Anschlagschiene 2, die gegenüber der Arbeitstisch- und Auflagerplatte 1 in zwei durch die Doppelpfeile 3 und 4 wiedergegebenen Richtungen verschiebbar ist. Zur Verschiebung in Querrichtung gemäß dem Doppelpfeil 4 ist ein Schrittmotor 5 vorgesehen, der eine Spindel 6 antreibt, die in eine Spindelmutter an der Anschlagschiene 2 eingreift und damit die Anschlagschiene 2 in Richtung des Doppelpfeiles 4 bewegt. Auf der gegenüberliegenden Seite wird die Anschlagschiene 2 synchron durch eine entsprechende Spindel 7 angetrieben. In Richtung des Doppelpfeiles 3, also in Längsrichtung der Anschlagschiene 2 wird diese mittels eines Schrittmotors 8 über eine Spindel 9 bewegt.

- Die eigentlichen Werkstückhalter, die in unterschiedlichen Abständen zueinander aufgrund der Bohrungen 10 in der Anschlagschiene 2 an dieser anbringbar sind, sind mit 11 und 12 bezeichnet.

- Ein Lochstempel 16 wirkt in Richtung des Pfeiles 13 auf die so gehalterten Werkstücke, wobei der Matrizenhalter 14 gestrichelt angedeutet ist und dieser bzw. das Werkzeug sich durch eine Öffnung 15 im Arbeitstisch hindurch erstrecken kann.

- Fig. 2 ist die Lochstanze nach Fig. 1 mit einem auf die Arbeitstisch- und Auflagerplatte 1 aufgelegten und dort gehalterten Werkstück 17. Dieses soll mit Stanzlöchern 18, wie schematisch angedeutet, versehen werden. Da die Stanzlöcher 18 hintereinander gestanzt werden, wird die Verschiebebewegung des Werkstückes 17 durch den Grat der jeweils zuvor gestanzten Löcher 18 in der beschriebenen Weise behindert. Diese Behinderung wird vermieden, wenn die Arbeitstisch- und Auflagerplatte 1, wie erfindungsgemäß vorgesehen, einem Hub unterworfen wird.

- Dieser Hub kann beispielsweise dadurch zustande kommen, daß die Arbeitstisch- und Auflagerplatte 1 an allen vier Ecken, also in Richtung der Pfeile 19, gleichmäßig angehoben wird, und daß im angehobenen Zustand das Werkstück 17 verschoben wird.

- Eine besonders vorteilhafte Methode zur Herbeiführung des Hubes besteht aber darin, daß, wie in Fig. 2 dargestellt, die Arbeitstisch- oder Auflagerplatte 1 an ihrem der Matrize 20 (vgl. Fig. 3) und dem Werkzeug 21 abgewandten Ende mit einer gelenkigen Lagerung (Lagerböcke 22 und 23) versehen ist, so daß dieses Ende der Arbeitstisch- oder Auflagerplatte 1 um eine horizontale Achse 24 schwenkbar ist. Die Arbeitstisch- und Auflagerplatte 1 wird also in Richtung des Doppelpfeiles 25 um die Achse 24 herumgeschwenkt, wobei in diesem Bereich der Schwenkweg äußerst gering ist, weil am der Achse 24 gegenüberliegenden Ende, also im Bereich von Werkzeug und Werkstück, der Schwenkweg gemäß Doppelpfeil 26 nur etwa 2 mm betragen muß, um das Werkstück 17 relativ zur Arbeitstisch- und Auflagerplatte 1 zu verschieben.

- Die Hub- oder Schwenkbewegung kann automatisch erfolgen und an den Verschiebevorgang angekoppelt sein.

- Fig. 3 verdeutlicht in stark vergrößertem Maßstab und in schematischer Darstellung diese Verhältnisse Zwischen der Matrize 20 und dem Werkzeug 21 (vgl. Fig. 2) wird eine Schneidkante gebildet, die bei einer Stanzbewegung in Richtung des Pfeiles 13 gegen das Werkstück 17 zur Ausbildung eines Grates 27 führt, der in die zugehörige Ausnehmung 28 der Matrize 20 hineinragt, so daß eine Verschiebung des Werkstückes 17 in horizontaler Richtung behindert ist. Um die Verschiebung dennoch mühelos durchführen zu können, wird das Werkstück 17 einem Hub unterworfen, bei welchem es in Richtung des Pfeiles 29 von der Matrize 20 weg bewegt wird, so daß der Grat 27 aus der Ausnehmung 28 heraustritt. Diese Hubbewegung des Werkstückes 17, mit welcher es von der Matrize 20 getrennt wird, wird durch die Arbeitstisch- und Auflagerplatte 1 herbeigeführt, welche im Lochbereich das Werkstück 17 untergreift und bei ihrer Bewegung in Richtung des Pfeiles 30, das auf diese Weise in Richtung des Pfeiles 29 bewegte Werkstück mitnimmt.

- Nach dem Verschiebevorgang, wenn sich also das Werkstück 17 in der nächsten Stanzposition befindet, wird die Arbeitstisch- oder Auflagerplatte 1 entgegen der Richtung der Pfeile 30 zurückbewegt, so daß das Werkstück 17 wieder zur Auflagerung auf der Matrize 20 kommt und der nächste Stanzvorgang durchgeführt werden kann.

- Bei einem hierauf basierenden Verfahren zum Lochstanzen, bei welchem das Werkstück auf einer Auflagerplatte eines Arbeitstisches oder dergleichen aufgelagert und dort relativ zum Werkzeug verschoben wird, wobei mehrere Öffnungen oder Löcher hintereinander in das Werkstück mittels wenigstens eines senkrecht von oben nach unten bewegbaren Lochstempels eingestanzt werden, der in eine entsprechende Ausnehmung der Matrize während und nach dem Stanzvorgang eintritt, wobei zwischen Stempel und Matrize eine Schneidkante gebildet wird, die die Öffnung oder das Loch aus dem Werkstück ausschneidet, ist erfindungsgemäß vorgesehen, daß das Werkstück vor und während der Verschiebung nach einem vorherigen Stanzvorgang einem nach oben gerichteten Hub relativ zur Matrize unterworfen wird.

Claims (6)

- Lochstanze, bei welcher das Werkstück auf einer Auflagerplatte eines Arbeitstisches oder dergleichen aufgelagert (1) und dort relativ zum Werkzeug (21) verschiebbar ist, wobei mehrere Öffnungen oder Löcher hintereinander in das Werkstück (17) mittels wenigstens eines senkrecht von oben nach unten bewegbaren Lochstampels (21) einstanzbar sind, dar in eine entsprechende Ausnehmung (28) einer Matrize (20) während und nach dem Stanzvorgang eintritt, wobei zwischen Stempel (21) und Matrize (20) eine Schneidkante gebildet ist, die die Öffnung oder das Loch aus dem Werkstück ausschneidet, dadurch gekennzeichnet, daß die Auflagerplatte und/oder die Arbeitstischplatte (1) anhebbar ist, so daß das Werkstück (17) vor und während der Verschiebung nach einem vorherigen Stanzvorgang einem nach oben gerichteten Hub relativ zur Matrize (20) unterworfen werden kann.

- Lochstanze nach Anspruch 1, dadurch gekennzeichnet, daß der Hub eine Größe von etwa 2 mm hat.

- Lochstanze nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Auflagerplatte und/oder die Arbeitstischplatte (1) an ihren der Matrize (20) und dem Werkzeug (21) abgewandten Ende mit einer gelenkigen Lagerung (22,23) versehen ist.

- Lochstanze nach Anspruch 4, dadurch gekennzeichnet, daß das Ende der Auflagerpaltte und/oder der Arbeitstischplatte (1) um eine horizontale Achse (24) schwenkbar ist.

- Lochstanze nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Lochstanze mit einer Anschlagschiene (2) versehen ist, welche mit in verschiedenen Lagen zur Schiene an dieser befestigbaren Halterungen (11,12) versehen ist, wobei zusätzlich zu ihrer Querbewegung die Anschlagschiene (2) relativ zum Arbeitstisch (1) und in Richtung ihrer Längsachse bewegbar ist.

- Verfahren zum Lochstanzen, bei welchem das Werkstück (17) auf einer Auflagerplatte eines Arbeitstisches oder dergleichen (1) aufgelagert und dort relativ zum Werkzeug (21) verschoben wird, wobei mehrere Öffnungen oder Löcher hintereinander in das Werkstück (17) mittels wenigstens eines senkrecht von oben nach unten bewegbaren Lochstempels (21) eingestanzt werden, der in eine entsprechende Ausnehmung (28) der Matrize (20) während und nach dem Stanzvorgang eintritt, wobei zwischen Stempel (21) und Matrize (20) eine Schneidkante gebildet wird, die die Öffnung oder das Loch aus dem Werkstück (17) ausschneidet, dadurch gekennzeichnet, daß das Werkstück (17) vor und während der Verschiebung nach einem vorherigen Stanzvorgang einem nach oben gerichteten Hub relativ zur Matrize (20) unterworfen wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4225836 | 1992-08-05 | ||

| DE4225836A DE4225836A1 (de) | 1992-08-05 | 1992-08-05 | Lochstanze |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0585576A1 EP0585576A1 (de) | 1994-03-09 |

| EP0585576B1 true EP0585576B1 (de) | 1996-01-31 |

Family

ID=6464865

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP93111350A Expired - Lifetime EP0585576B1 (de) | 1992-08-05 | 1993-07-15 | Lochstanze |

Country Status (3)

| Country | Link |

|---|---|

| EP (1) | EP0585576B1 (de) |

| DE (2) | DE4225836A1 (de) |

| ES (1) | ES2084420T3 (de) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE10243020A1 (de) | 2002-09-17 | 2004-03-25 | Ina-Schaeffler Kg | Kugelgewindetrieb und Verfahren zum Herstellen einer Spindelmutter, insbesondere eines Kugelgewindetriebes |

| CN102225551B (zh) * | 2011-04-07 | 2013-06-05 | 江汉大学 | 一种晒图机用聚四氟乙烯滤网的生产工艺 |

| EP2829334B1 (de) | 2013-07-25 | 2015-12-30 | TRUMPF Werkzeugmaschinen GmbH + Co. KG | Antriebsvorrichtung für eine Bewegungseinheit einer Werkzeugmaschine sowie Werkzeugmaschine mit einer derartigen Antriebsvorrichtung |

| CN105081069A (zh) * | 2015-09-18 | 2015-11-25 | 秦皇岛信越智能装备有限公司 | 一种车轮在线打孔机 |

| CN107350341A (zh) * | 2017-08-04 | 2017-11-17 | 格林精密部件(苏州)有限公司 | 一种用于工件顶端冲压六角孔的工装 |

| CN111185522A (zh) * | 2020-02-17 | 2020-05-22 | 黄薇婷 | 一种金属圆管自动加工装置 |

| CN112620521A (zh) * | 2020-11-24 | 2021-04-09 | 南京金志精密机电有限公司 | 一种精密机电加工用生产线 |

| CN113245440B (zh) * | 2021-06-29 | 2021-09-28 | 南通科帆钣金有限公司 | 一种钣金冲孔装置 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1563921A (en) * | 1976-04-26 | 1980-04-02 | Mercer Nairne & Co Ltd | Assemblies for workpiece positioning |

| US4879894A (en) * | 1988-06-06 | 1989-11-14 | Roper Whitney Company | Press with movable workpiece support carrier |

| DE3931320C1 (de) * | 1989-09-20 | 1991-08-08 | Feintool International Holding, Lyss, Ch | |

| DE4121981A1 (de) * | 1991-07-03 | 1993-01-07 | Heinrich Gerdes | Vorrichtung zur halterung von werkstuecken bei lochstanzen |

-

1992

- 1992-08-05 DE DE4225836A patent/DE4225836A1/de not_active Withdrawn

-

1993

- 1993-07-15 DE DE59301540T patent/DE59301540D1/de not_active Expired - Fee Related

- 1993-07-15 ES ES93111350T patent/ES2084420T3/es not_active Expired - Lifetime

- 1993-07-15 EP EP93111350A patent/EP0585576B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DE59301540D1 (de) | 1996-03-14 |

| ES2084420T3 (es) | 1996-05-01 |

| DE4225836A1 (de) | 1994-02-10 |

| EP0585576A1 (de) | 1994-03-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69632478T2 (de) | Stanzpresse und stanzverfahren | |

| DE69406545T2 (de) | Mechanische hand zum transportieren von platten, insbesondere metallplatten relativ zu einer werkzeugmaschine wie etwa einer abkantpresse | |

| DE4128194C2 (de) | Vorrichtung zum automatischen Herstellen von Blechteilen | |

| DE3623035C1 (de) | Verfahren und Vorrichtung zum Herstellen eines eine scharfe Schneidkante aufweisenden Stanzwerkzeugs | |

| EP2008736B1 (de) | Werkzeugmaschine und Verfahren zum Ausschleusen eines Werkstückteils | |

| EP1784291A1 (de) | Bearbeitungseinrichtung, insbesondere plattenaufteilsägeeinrichtung | |

| EP3885085B1 (de) | Stanzwerkzeug | |

| DE69122023T2 (de) | Komplexe werkzeugmaschine | |

| EP0585576B1 (de) | Lochstanze | |

| DE19855919A1 (de) | Preßvorrichtung | |

| DE3642900A1 (de) | Verfahren und vorrichtung zur befestigung von karosserieblechen | |

| DE19858791B4 (de) | Plattenbearbeitungsmaschine | |

| DE2727445B1 (de) | Verfahren und Vorrichtung zum Ausschneiden und/oder Lochen von Werkstuecken aus metallischen Flachwerkstoffen | |

| EP2184116A1 (de) | Verfahren zum Ausschleusen von Blechteilen aus Stanzmaschinen | |

| DE102016118175A1 (de) | Werkzeugmaschine und Verfahren zum Bearbeiten von plattenförmigen Werkstücken | |

| WO2018055183A1 (de) | Werkzeug und werkzeugmaschine sowie verfahren zur bearbeitung von plattenförmigen werkstücken | |

| DE3530783A1 (de) | Kombinierte anlage fuer die elektroerosion mittels draht und werkzeug | |

| EP0124746A1 (de) | Stanzmaschine | |

| EP0074041B1 (de) | Schneidpresse zur Bearbeitung von tafelförmigen Werkstücken | |

| DE20003048U1 (de) | Verputzvorrichtung, insbesondere Schweißraupenputzmaschine | |

| DE2838733C2 (de) | Profilstahlschere und/oder -stanze | |

| EP3515628A1 (de) | Verfahren und werkzeugmaschine zum bearbeiten von plattenförmigen werkstücken, insbesondere von blechen | |

| DE19845599B4 (de) | Vorrichtung und Verfahren zum Herstellen von Platinen | |

| EP2635399A2 (de) | Vorrichtung zum bearbeiten eines grossformatigen werkstücks | |

| DE102016119464B4 (de) | Werkzeug und Werkzeugmaschine sowie Verfahren zur Bearbeitung von plattenförmigen Werkstücken |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): BE DE ES GB IT NL |

|

| 17P | Request for examination filed |

Effective date: 19940902 |

|

| 17Q | First examination report despatched |

Effective date: 19950203 |

|

| ITF | It: translation for a ep patent filed | ||

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE ES GB IT NL |

|

| REF | Corresponds to: |

Ref document number: 59301540 Country of ref document: DE Date of ref document: 19960314 |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19960222 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2084420 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19990617 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19990702 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19990716 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19990726 Year of fee payment: 7 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 19990730 Year of fee payment: 7 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000715 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000716 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20000731 |

|

| BERE | Be: lapsed |

Owner name: FELDKER ALOIS Effective date: 20000731 Owner name: GERDES HEINRICH Effective date: 20000731 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010201 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20000715 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20010201 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20010501 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 20010810 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050715 |