EP0387427B1 - Kipp-Förderelement für einen Stückgutförderer - Google Patents

Kipp-Förderelement für einen Stückgutförderer Download PDFInfo

- Publication number

- EP0387427B1 EP0387427B1 EP89250054A EP89250054A EP0387427B1 EP 0387427 B1 EP0387427 B1 EP 0387427B1 EP 89250054 A EP89250054 A EP 89250054A EP 89250054 A EP89250054 A EP 89250054A EP 0387427 B1 EP0387427 B1 EP 0387427B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- tilting

- conveying

- supporting

- element according

- bearing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 230000000694 effects Effects 0.000 description 4

- 238000010276 construction Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 230000001154 acute effect Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 206010016275 Fear Diseases 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 230000003542 behavioural effect Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000005352 clarification Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000009987 spinning Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000012549 training Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/74—Feeding, transfer, or discharging devices of particular kinds or types

- B65G47/94—Devices for flexing or tilting travelling structures; Throw-off carriages

- B65G47/96—Devices for tilting links or platform

Definitions

- the invention relates to a tilting conveying element for a piece goods conveyor, the driven conveyor line of which consists of a plurality of hingedly connected conveying elements, on the substantially horizontal carrying surface of which at least one piece goods piece is to be arranged in the conveying state, which can be arranged either by tilting the bearing surface along one of several

- the delivery stations provided on the conveying path are to be delivered laterally to the conveying direction, with a supporting element which has the supporting surface and which is supported by a supporting device on a supporting part which can be moved along a guide, the supporting element having a rotatably mounted pivot pin which is fixedly arranged on its underside and directed obliquely downward provided and when tilting about the longitudinal axis of the bearing pin is rotatable, which is mounted on a tilting element, which in turn is also mounted on a support element standing up from the supporting part, the longitudinal axis of which is angled to the longitudinal axis of the bearing pin, and which is controlled relative to the supporting element when the supporting element is tilt

- Such a piece goods conveyor which is used for sorting piece goods parts and is therefore also referred to briefly as a “sorter”, is placed in piece goods parts at at least one loading point (but often also at several loading points) in such a way that they each lie on the horizontal support surface of a (tilting) ) Conveyor element are placed.

- the supporting surface of the conveying element is “substantially horizontal” in the conveying state, then this should also include that the supporting surface can optionally also be bowl-shaped, curved or angled.

- the conveyor line of such a piece goods conveyor can either run only in a horizontal plane, or also at least in sections at an angle to the horizontal or in space, whereby in such cases care must of course be taken to ensure that the piece goods do not accidentally slide off the wings.

- the main task of such a sorter is to deliver the piece goods to one of several delivery stations arranged laterally to the conveyor track in order to sort them according to certain criteria.

- this can be a sorting by postcode or, in the case of a sorter used at an airport, a sorting of checked baggage after the destination.

- the general cargo parts are generally provided with a code before they are placed on the sorter, or they have an identifier from the outset that can be read by a reading device, the code or label being assigned to a specific delivery station in the area of the sorter , and is ensured by a certain device that a piece of cargo associated with a certain delivery station is delivered to the delivery station (laterally) by the sorter and at the delivery point in question (generally via a chute) onto a conveyor with a conveying direction transverse to the conveying direction of the sorter there from which it is then conveyed for further processing.

- Conveyor elements for such piece goods conveyors have therefore already been developed, in which the wing at a delivery station is to be laterally tilted about a pivot axis which runs in the conveying direction and is arranged symmetrically to the wing, a central arrangement of the pivot axis to the wing being chosen, because generally with one such Sorter the delivery points are arranged both to the left and to the right of the conveyor track, so that the general cargo can (according to the conveying direction) be delivered either to the left or to the right.

- conveying elements have also become known in which the swiveling axis running in the conveying direction is laterally offset for tilting the wing to the longitudinal axis of symmetry of the wing.

- the pivot axis lies essentially in the region of a lateral longitudinal edge of the supporting element and, accordingly, the horizontal wing in the conveyed state is essentially only lowered when it tilts sideways, but it's just a relative Slight misalignment of the swivel axis to the longitudinal symmetry axis can be carried out, as a result of which the risk of rollover ("spinning") of the piece goods part in question cannot be reduced sufficiently.

- a conveyor element is known from WO 81/01 999, the supporting surface of which is rotated to a limited extent when tilted, so that an elongated piece part arranged in the longitudinal direction on a supporting element expediently undergoes a certain rotation.

- the journal extending obliquely downward from the support element is mounted in a fixed bearing, the bearing housing of which is firmly connected to the supporting part of the conveying element, so that during the tilting process a certain rotation of the support surface about the stationary longitudinal axis of the journal is possible, with the result the point of the wing penetrated by the longitudinal axis remains stationary.

- a horizontal reference plane running between the support element on the one hand and the support part on the other hand runs mirror-symmetrically to the longitudinal axis of the bearing journal and that in the tilting conveyor element according to DE-PS 36 02 861 is journal-shaped mig trained support element is firmly connected to the support member.

- the tilting conveyor element known from DE-PS 36 02 861 - just as in the tilting conveyor element known from WO 81/01 999 - the fixedly arranged on the underside of the support element, obliquely downward, rotatably mounted Bearing pin connected to the pin-shaped support element by a cardan joint, the axis of rotation of the cardan joint extending at right angles to the longitudinal axis of the pin-shaped support element running in the vertical plane in which the longitudinal axes of the bearing pin and the pin-shaped support element run in the conveyed state.

- the tilting conveyor element known from DE-PS 36 02 861 which differs very seriously from the previously known state of the art in terms of both its construction and its mode of operation, has hardly changed in practice as regards its mode of operation proven to be in need of improvement, but in terms of production technology, especially with regard to the cardan joint arranged between the bearing journal on the one hand and the journal-shaped support element on the other, causes considerable difficulties which are inherent in the system and accordingly cannot be eliminated. These difficulties lie - quite apart from the very considerable costs of the universal joint, which make up about 50% (!) Of the total costs of the entire tilting conveyor element - in particular in the tolerances to be demanded (and last but not least the associated manufacturing costs).

- This attitude is probably based on the fear that a general cargo conveyor, whose support elements already behave accordingly at the start of operation, change more or less at short notice due to normal, normal wear and tear, in that the individual conveyor elements behave like wilted flowers due to a feared deflection of their storage and each side is unwanted and unsystematic during transport ( even if only slightly) are arranged tilted, whereby one is ultimately feared that this behavior could increase to such an extent over the course of a relatively short operating time that it then also has a disadvantageous effect on the operating behavior, that is to say piece goods parts already in front of the controlled delivery point slide down the side of the wing.

- the present invention is therefore based on the object to improve the known from DE-PS 36 02 861 tilting conveyor element of the type described in the foregoing, while avoiding its disadvantages, in particular in that while maintaining the above, with the from DE-PS 36 02 861 compared to the prior art known in this regard avoids the disadvantages described above and not only comes to a considerably cheaper solution, but also a more functional one, the essential criteria of which can be adjusted - in particular to adapt to the respective circumstances or Requirements of the individual case - to be varied as far as possible without leaving the basic concept.

- the solution to this problem is, according to the invention, that the mutually facing end portions of the bearing journal on the one hand and the support part or the support element which stands up in the direction of the wing on the other hand (without a cardan joint or the like improving these two components in the prior art). ) are connected to each other only via the tilting element.

- this has along a (generally rail-shaped) guide movable support part in the tilting conveyor element according to the invention (instead of the support pin present in the subject of DE-PS 36 02 861) a support bushing which concentrically surrounds the lower end portion of the tilting element, as will be explained in more detail below.

- the support part can be formed in the form of a (rotated) E in a side plan view (that is to say seen transversely to the vertical plane of symmetry of the tilting conveying element), the center leg of the support part being the bearing point for the lower end section can form the tilting element and the two outer legs of the E-shaped support part can each be (articulated) connected to the support element.

- This highly preferred embodiment has proven to be extremely useful in the context of extensive development work, in particular for an embodiment in which the central leg of the support part forming the bearing point for the lower end section of the tilting element - as already explained above - is designed as a support bushing.

- the two outer legs of the support part can preferably be aligned with one another, and the vertical central plane of symmetry of the two outer legs of the support part is expediently located in the vertical symmetry plane of the tilting conveying element according to the invention, which runs in the conveying direction.

- the sorter consists of a multiplicity of conveying elements 1, which are each articulatedly connected to one another and form an endless conveying strand which rotates in a horizontal plane, but could also run in space.

- the conveying elements 1 each consist essentially of a support element 2, which forms or has on its upper side the support surface 3 for a piece goods part 4 and is supported on a support part 6, which is designated by 5 as a whole, which is supported by rollers 7 on a guide 8 is movable, which is designed as a double rail is (see FIG. 2) and extends in the conveying direction 9.

- Such a delivery station 10 is shown schematically in FIG. 2.

- a delivery station 10 In addition to devices by means of which delivery of a piece goods part 4 conveyed by a certain tilting conveying element 1 is to be triggered, it contains a chute 11 which runs obliquely to the horizontal and which is arranged in such a way that a piece goods piece 4 to be released slides down from the wing 3 of the relevant tipping point -Feeding element 1 arrives on the chute 11 and is given up by this to a conveyor 12 of the delivery station 10, which conveys the relevant piece goods part 4 according to the arrow 13 transversely to the conveying direction (arrow 9).

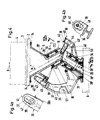

- FIGS. 3 and 4 show in a side (partial) view which is considerably enlarged compared to FIGS. 1 and 2 (and also FIGS. 5 and 6 discussed further below) a tilting conveying element 1, the support element 2 of which is connected with connecting means 14 (such as screws), of which only the center lines are shown and designated by the reference numeral 14, are connected to the wing 3 for supporting an item 4.

- a bearing journal 15 of the tilting conveyor element 1 extends obliquely downward from the underside of the supporting element 2, the longitudinal axis of which is designated by 16.

- the support element 2 which is fixedly connected to the support surface 3, is rotatably supported in a manner described in detail below by means of the bearing pin 15 relative to the support part 6 about the longitudinal axis 16 of the bearing pin 15, namely by means of two Bearings 17.1 and 17.2, which in the present case are ball bearings, the inner ring of which is fixedly attached to the journal 15, and the outer ring of which is connected to a component of the support device 5, which is described in detail below.

- the longitudinal axis 16 runs with the axis of symmetry 19 (see FIG. 2) of the support element 2 or its support surface 3 running in the conveying direction 9 in a common vertical plane (namely in the middle vertical plane of symmetry) and closes with the section lying at the front in the conveying direction 9 Wing 3 an acute angle ⁇ .

- the longitudinal axis 20 of the support bush 34 runs in the conveyed state of the support element 2 - that is to say with a horizontal support surface 3 - in the same (starting) plane as the longitudinal axis 16 of the bearing journal 15 and the axis of symmetry 19 (see FIG. 2) of the support element 2. ü.

- the longitudinal axis 20 of the support bush 34 extends in the conveyed state of the support element 2 with respect to a horizontal reference plane 21 running between the support element 2 and the support part 6, mirror-symmetrical to the longitudinal axis 16 of the bearing journal 15, the angle ⁇ therefore being equal to the horizontal and 60 in the exemplary embodiment shown ° is.

- the bearing journal 15 of the tilting conveying element 1 is not connected at its free lower end section (via a universal or universal joint or possibly a ball joint) to the fixed part with the support part 6 Support bush 34 articulated, but only with this over the tilting element 18 and with a larger one Distance to the longitudinal axis 20 arranged outer legs 35 and 36 of the support member 6 connected, which are integrally formed with the support member 6.

- FIGS. 1 illustrates that the bearing journal 15 of the tilting conveying element 1 is not connected at its free lower end section (via a universal or universal joint or possibly a ball joint) to the fixed part with the support part 6 Support bush 34 articulated, but only with this over the tilting element 18 and with a larger one Distance to the longitudinal axis 20 arranged outer legs 35 and 36 of the support member 6 connected, which are integrally formed with the support member 6.

- the support part 6 is in the form of an E in side plan view, the geometric web of which is rotated from the vertical by the angle ⁇ , the angle ⁇ being the (acute) angle , under which the longitudinal axes 15 and 20 each run mirror-symmetrically to the horizontal.

- the middle leg of the E-shaped support part 6 forms the support bush 34 and thus the bearing point for the lower end section 18 ′′ of the tilting element 18, while the two outer legs 35, 36 of the E-shaped support part 6 are each movably connected to the support element 2.

- the two outer legs 35, 36 of the support part 6 are aligned with one another in a vertical plane, specifically in the vertical plane of symmetry of the tilting conveyor element 1. They each have a recess 37 and 38 on their upper end section (see in particular FIGS. 4a and 4b ), in each of which a guide cam 39 or 40 of the support device 5 or the support element 2 is guided.

- the recesses 37, 38 of the outer legs 35, 36 are designed as elongated holes, the longitudinal axes 41 and 42 of which lie in the vertical plane of symmetry.

- the guide cams 39, 40 are designed as rollers, each with an elastic jacket, so that when the guide cams 39, 40 move relative to one another in the recesses 37, 38, practically no noise occurs and i.ü. the tolerance issues are easily mastered in this way because of the elasticity.

- the more than rollers designed guide cams 39, 40 are each arranged on a guide cam holder 43 or 44 which is fixedly connected to the support device 5 or the support element 2, the axes 45 and 46 forming the central axis of the guide cams 39, 40 to each other swear and die Guide cam axes 45, 46 can be seen in the vertical plane of symmetry.

- the guide cam holders 43, 44 functionally belong to the support device 5 or the support element 2 and could accordingly be functionally integrally formed therewith, as can be seen in particular from FIG. 4, they are designed as a disk 43 or bushing 44 for assembly to facilitate or to enable at all.

- the tilting element 18 is immovable in the longitudinal direction of the longitudinal axes 16 or 20 (axially), but it is of course rotatable overall to initiate the tilting movement at a delivery station 10 and to perform as this will be explained further.

- the tilting element 18 is recognizably designed as a V-shaped tubular body, the upper leg 18 'of which is concentric with the bearing journal 15 and thus its longitudinal axis 16 and the lower leg 18' 'of which runs concentrically with the longitudinal axis 20 of the support bush 34, but does not surround it concentrically, as is the case with the embodiment according to DE-PS 36 02 861 is the case, but rather acts as a bearing journal relative to the support bush 34, as can be seen in particular from the illustration in the lower part of FIG. 4.

- the tilting element 18 is in the conveyed state shown in FIGS. 1 to 5 by means of a locking means (not shown in detail in the drawing) against rotation on the support part 6 locked. Since the tilting element 18 cannot rotate about the longitudinal axis 20 of the support bushing 34 in the locked state, the support element 2 is accordingly also locked.

- the locking means of the tilting conveying element 1, which is not shown in detail in the drawing, can be unlocked by means of an unlocking means, which is arranged at each delivery station 10 and can be operated in a controlled manner.

- Such unlocking can take place, for example, in that on the tilting element 18 according to FIGS. 5 and 6 a lever 30 is articulated on a pivot axis 31, which with its laterally projecting free end, to which a roller 32 can expediently be attached that delivery station 10, at which the conveying element 4 is to deliver the piece goods part 4 transported by it, drives onto a ramp and is pivoted up about the pivot axis 31 in the direction of the arrow 33, whereby the lever 30 acts on the locking means 29 and unlocks it.

- a corresponding lever 30 is of course arranged on each side or a component is provided which is to be actuated on both sides of the conveyor line at a delivery station 10 for the purpose of unlocking the unlocking means.

- the support surface 3 is rotated about the longitudinal axis 16.

- the bearing journal 15 (and thus the support element 2 with its Wing 3) pivoted in a controlled manner relative to the support element 34, so that overall there is a geometrically somewhat complicated movement of the wing of the support element 2 supporting a piece goods part 4, in which the wing 3 is brought into an inclined position towards the delivery point, but at the same time lowered in the center and is moved forward during the rotation, so that the wing 3 initially accompanies the piece goods part 4 when dispensing with a corresponding acceleration and the piece goods part 4 is transferred in an extremely gentle manner to the downstream slide 11 (see FIG. 2) .

- the axis 45-46 (see FIG. 4) is also pivoted clockwise, whereby the roller-shaped guide cam 39 according to the arrow 47 drawn in FIG. 4 a in the recess 37 of the outer leg 35 of the outer part 35 of the support part 6, formed obliquely upwards, and correspondingly the guide cam 40 in the associated recess 38 of the outer leg 36, also formed as an elongated hole is moved obliquely downward according to arrow 48 (see FIG. 4 b).

- the manufacturing costs of such a tilting conveyor element 1 compared to an embodiment according to DE-PS 36 02 861 by approx 50% (!) are to be reduced and - as stated - not accept any disadvantages, but even more advantageous effects can be achieved, so that, according to the invention, a tilting conveying element has been created which not only meets the conveying requirements - Includes extremely gentle handling of the general cargo parts 4 - takes into account in an excellent manner, but takes into account all requirements in a technical as well as in an economic manner.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Discharge Of Articles From Conveyors (AREA)

- Branching, Merging, And Special Transfer Between Conveyors (AREA)

Description

- Die Erfindung betrifft ein Kipp-Förderelement für einen Stückgutförderer, dessen angetriebener Förderstrang aus einer Vielzahl von gelenkig miteinander verbundenen Förderelementen besteht, auf deren im Förderzustand im wesentlichen horizontaler Tragfläche jeweils wenigstens ein Stückgutteil anzuordnen ist, welches durch Kippen der Tragfläche wahlweise an einer von mehreren längs der Förderstrecke vorgesehenen Abgabestationen seitlich zur Förderrichtung abzugeben ist, mit einem die Tragfläche aufweisenden Tragelement, welches über eine Stützeinrichtung an einem längs einer Führung beweglichen Stützteil abgestützt ist, wobei das Tragelement mit einem fest an seiner Unterseite angeordneten, schräg nach unten gerichteten, drehbar gelagerten Lagerzapfen versehen und beim Kippen um die Längsachse des Lagerzapfens drehbar ist, der an einem Kippelement gelagert ist, welches seinerseits außerdem an einem von dem Stützteil hochstehenden Stützelement gelagert ist, dessen Längsachse abgewinkelt zur Längsachse des Lagerzapfens verläuft, und der beim Kippen des Tragelementes relativ zu dem Stützelement gesteuert schwenkbar ist.

- Einem derartigen zum Sortieren von Stückgutteilen dienenden und demgemäß auch kurz als "Sorter" bezeichneten Stückgutförderer werden die Stückgutteile an wenigstens einer Aufgabestelle (häufig jedoch auch an mehreren Aufgabestellen) so aufgegeben, daß sie jeweils auf der im Förderzustand im wesentlichen horizontalen Tragfläche eines (Kipp-)Förderelementes plaziert werden.

- Wenn vor- oder nachstehend davon die Rede ist, daß die Tragfläche des Förderelementes im Förderzustand "im wesentlichen horizontal" ist, so soll dieses auch beinhalten, daß die Tragfläche ggf. auch schalenförmig gekrümmt oder abgewinkelt ausgebildet sein kann.

- Der Förderstrang eines derartigen Stückgutförderers kann entweder nur in einer horizontalen Ebene verlaufen, oder aber auch zumindest abschnittweise schräg zur Horizontalen bzw. raumgängig, wobei in derartigen Fällen selbstverständlich dafür Sorge zu tragen ist, daß die Stückgutteile nicht unbeabsichtigt von den Tragflächen heruntergleiten.

- Die wesentliche Aufgabe eines derartigen Sorters besteht darin, die Stückgutteile jeweils an einer von mehreren seitlich zur Förderbahn angeordneten Abgabestationen abzugeben, um sie nach bestimmten Kriterien zu sortieren. Dieses kann z.B. bei Postpaketen bspw. eine Sortierung nach Postleitzahlen sein oder bei einem auf einem Flughafen eingesetzten Sorter eine Sortierung von aufgegebenen Gepäckstücken nach dem Flugziel. Dabei werden die Stückgutteile i.a. vor ihrer Aufgabe auf den Sorter mit einer Kodierung versehen oder sie weisen von vornherein eine Kennung bzw. eine Kennzeichnung auf, die von einer Leseeinrichtung lesbar ist, wobei die Kodierung bzw. Kennzeichnung im Bereich des Sorters einer bestimmten Abgabestation zugeordnet ist, und durch bestimmte Einrichtung dafür gesorgt wird, daß ein einer bestimmten Abgabestation zugeordnetes Stückgutteil an der Abgabestation (seitlich) von dem Sorter abgegeben wird und an der betreffenden Abgabestelle (i.a. über eine Rutsche) auf einen Förderer mit quer zur dortigen Förderrichtung des Sorters verlaufenden Förderrichtung gelangt, von dem es sodann zur Weiterbearbeitung fortgefördert wird.

- Um die gewünschte Abgabe eines Stückgutteils an einer bestimmten Abgabestation zu verwirklichen, wäre es ersichtlich grundsätzlich zunächst einmal möglich, ein Stückgutteil jeweils mit einem im wesentlichen quer zur Förderrichtung des Sorters verlaufenden, hydraulisch oder pneumatisch betriebenen Stempel od.dgl. von der (dabei im wesentlichen horizontal verbleibenden) Tragfläche des betreffenden Förderelementes seitlich abzuschieben. Eine solche Arbeitsweise ist jedoch insbesondere bei den heutzutage verwirklichten hohen Fördergeschwindigkeiten von Sortern, die bis zu 2 m/sec. und mehr betragen, schon deshalb unbefriedigend, weil das Stückgut bei einer solchen Manipulation außerordentlich stark beansprucht wird. Eine möglichst schonende Behandlung des Stückgutes wird jedoch praktisch für alle Einsatzfälle von Sortern in höchstem Maße gewünscht.

- Es sind daher auch bereits Förderelemente für derartige Stückgutförderer entwickelt worden, bei denen die Tragfläche an einer Abgabestation um eine in Förderrichtung verlaufende, symmetrisch zur Tragfläche angeordnete Schwenkachse seitlich zu kippen ist, wobei eine mittige Anordnung der Schwenkachse zur Tragfläche gewählt wird, weil i.a. bei einem derartigen Sorter die Abgabestellen sowohl links als auch rechts zur Förderbahn angeordnet sind, so daß das Stückgut demgemäß (in Förderrichtung gesehen) wahlweise nach links oder nach rechts abgegeben werden kann.

- Diese vorbekannte Ausbildung hat sich jedoch noch als unbefriedigend erwiesen. Zunächst einmal hat es sich gezeigt, daß die Stückgutteile in zahlreichen Anwendungsfällen - insbesondere wenn sie entgegen der Abgabeseite seitlich versetzt auf der Tragfläche angeordnet sind - beim Kippen zum Überschlagen neigen, was für eine definierte und insbesondere schonende Abgabe höchst unerwünscht ist.

- Es kommt hinzu, daß bei einem seitlichen Abkippen der Tragfläche in der vorstehend beschriebenen Weise ein längliches Stückgutteil, welches i.a. in seiner Längsrichtung auf ein Förderelement aufgelegt wird, so von dem Sorter abgegeben wird, daß seine lange Längsseite vorn liegt, so daß die Aufnahme- bzw. Überführungseinrichtungen entsprechend breit ausgebildet sein bzw. mit entsprechenden Umlenkeinrichtungen versehen sein müssen, was wiederum nicht zu einer schonenden Stückgutbehandlung und i.ü. zu einem entsprechend großen Investitionsaufwand führt.

- Um die vorstehend beschriebenen Förderelemente weiter zu verbessern, sind auch bereits Förderelemente bekanntgeworden, bei denen die in Förderrichtung verlaufende Schwenkachse zum Abkippen der Tragfläche zur Längssymmetrieachse der Tragfläche seitlich versetzt ist. Ein solcher Versatz ist jedoch i.a. - insbesondere bei verhältnismäßig großen Tragflächen - nicht derart zu realisieren, daß die Schwenkachse im wesentlichen im Bereich eines seitlichen Längsrandes des Tragelementes liegt und demgemäß die im Förderzustand horizontale Tragfläche bei einem seitlichen Abkippen im wesentlichen nur nach unten abgesenkt wird, sondern es ist nur ein relativ geringer Versatz der Schwenkachse zur Längssymmetrieachse ausführbar, wodurch die Gefahr eines Überschlagens ("Trudelns") des betreffenden Stückgutteils nicht ausreichend zu verringern ist.

- Da jedoch die Tragfläche eines hier in Rede stehenden Förderelementes aus den oben bereits erwähnten Gründen in aller Regel wahlweise nach links oder nach rechts kippbar sein muß, erfordert eine derartige Ausgestaltung zum Umschalten von der einen Schwenkachse auf die andere Schwenkachse zudem einen erheblichen Aufwand, der nicht nur mit entsprechenden Kosten verbunden ist, sondern aufgrund der relativ komplizierten Mechanik entsprechend störanfällig ist. I.ü. werden auch bei diesem bekannten Förderelement längliche Stückgutteile so vom Sorter abgegeben, daß ihre lange Längsseite vorn liegt, so daß insoweit auch die oben bereits erörterten Nachteile vorliegen und i.ü. keine sehr schonende Stückgutbehandlung zu erzielen ist.

- Aus der WO 81/01 999 ist ein Förderelement bekannt, dessen Tragfläche beim Kippen zugleich begrenzt gedreht wird, so daß ein in Längsrichtung auf einem Tragelement angeordnetes, längliches Stückgutteil in zweckmäßiger Weise eine gewisse Drehung erfährt. Zu diesem Zweck ist der sich schräg vom Tragelement nach unten erstreckende Lagerzapfen in einem ortsfesten Lager gelagert, dessen Lagergehäuse fest mit dem Stützteil des Förderelementes verbunden ist, so daß beim Kippvorgang eine gewisse Drehung der Tragfläche um die ortsfeste Längsachse des Lagerzapfens möglich ist, wobei mithin der von der Längsachse durchdrungene Punkt der Tragfläche ortsfest verbleibt.

- Obwohl der Abgabevorgang mit den aus dieser Druckschrift bekannten Förderelementen gegenüber dem zuvor beschriebenen Stand der Technik verbessert ist, ist er im Hinblick auf eine schonende Behandlung insbesondere von länglichen Stückgutteilen, die in Förderrichtung auf den Förderelementen liegen, noch nicht annähernd optimal, da die einem Stückgutteil beim Abkippen erteilte Drehbewegung sehr begrenzt ist und wie bei dem zuvor beschriebenen Stand der Technik ausschließlich durch Schwerkraftwirkung erfolgt.

- Aus der DE-PS 36 02 861 ist ein gegenüber dem zuvor bekanntgewesenen Stand der Technik erheblich verbessertes gattungsgemäßes Förderelement bekanntgeworden, bei dem eine äußerst schonende Abgabe der Stückgutteile gewährleistet ist, wobei einem abzugebenden Stückgutteil jeweils beim Abgabevorgang über die Schwerkkraftwirkung hinaus noch ein für eine schonende Abgabe zweckmäßiger Bewegungsablauf eingeprägt wird, was gegenüber dem zuvor beschriebenen vorbekannten Kipp-Förderelment im wesentlichen dadurch erreicht wird, daß der Lagerzapfen beim Kippen des Tragelementes relativ zu dem Stützelement gesteuert schwenkbar ist, wobei darüber hinaus bevorzugt die Längsachse des Stützelementes im Förderzustand des Tragelementes bzgl. einer zwischen dem Tragelement einerseits und dem Stützteil andererseits verlaufenden, horizontalen Bezugsebene spiegelsymmetrisch zur Längsachse des Lagerzapfens verläuft und das beim Kipp-Förderelement gemäß der DE-PS 36 02 861 zapfenförmig ausgebildete Stützelement fest mit dem Stützteil verbunden ist.

- Darüber hinaus ist bei dem aus der DE-PS 36 02 861 bekannten Kipp-Förderelement - ebenso wie bei dem aus der WO 81/01 999 bekannten Kipp-Förderelement - der fest an der Unterseite des Tragelementes angeordnete, schräg nach unten gerichtete, drehbar gelagerte Lagerzapfen mit dem zapfenförmig ausgebildeten Stützelement durch ein Kardangelenk verbunden, wobei die rechtwinklig zur Längsachse des zapfenförmigen Stützelementes verlaufende eine Drehachse des Kardangelenkes in derjenigen Vertikalebene verläuft, in welcher die Längsachsen des Lagerzapfens und des zapfenförmigen Stützelementes im Förderzustand verlaufen.

- Das aus der DE-PS 36 02 861 bekannte Kipp-Förderelement, welches sich von dem zuvor bekanntgewordenen Stand der Technik sowohl hinsichtlich seiner Konstruktion als auch bzgl. seiner Funktionsweise ganz gravierend unterscheidet, hat sich in der Praxis bzgl. seiner Funktionsweise zwar kaum noch als verbesserungsbedürftig erwiesen, jedoch in fertigungstechnischer Hinsicht insbesondere im Hinblick auf das zwischen dem Lagerzapfen einerseits und dem zapfenförmigen Stützelement andererseits angeordnete Kardangelenk ganz erhebliche Schwierigkeiten bereitet, die systemimmanent und demgemäß nicht auszuräumen sind. Diese Schwierigkeiten liegen - ganz abgesehen von den ganz erheblichen Kosten des Kardangelenkes, die etwa 50 %(!) der Gesamtkosten des gesamten Kipp-Förderelementes ausmachen - insbesondere in den zu fordernden Toleranzen (und dabei nicht zuletzt wiederum den hiermit verbundenen Fertigungskosten). Hält man nämlich die Toleranz bei der Ausbildung gemäß der DE-PS 36 02 861 in einem für derartige maschinelle Einrichtungen üblichen Ausmaß bzw. Bereich und kommt dabei schon zu einem erheblichen Kostenaufwand, so "addieren" sich diese Toleranzen vom Bereich des etwa mittig im Kipp-Förderelementes angeordneten Kardangelenk zum Förderelement bzw. dessen Tragfläche hin, so daß dieses, wenn man es bspw. mit den Händen anfaßt und "kippelnd" um seine Längs- oder/und Querachse bewegt, ein relativ großes Spiel aufweist, welches von den Anwendern selbst dann als unbefriedigend empfunden wird, wenn es unterhalb der Schwelle bzw. Grenze liegt, von der ab es sich in nachteiliger Wirkung auf die Funktionsweise des Sorters auswirkt. Es hat sich gezeigt, daß die tatsächlichen oder auch nur potentiellen Abnehmer derartiger Stückgutförderer (= Sorter) nicht oder nur äußerst zögernd bereit sind, eine Konstruktion zu akzeptieren, bei welcher sich die Förderelemente schon im unbeladenen Zustand von Hand mehr oder weniger in allen Richtungen "kippelnd" (wenngleich selbstverständlich begrenzt) bewegen lassen. Diese Einstellung beruht vermutlich auf der Befürchtung, daß ein Stückgutförderer, dessen Tragelemente sich bereits bei Betriebsaufnahme entsprechend verhalten, mehr oder weniger kurzfristig aufgrund des normalen, üblichen Verschleißes in einen Zustand übergehen, indem die einzelnen Förderelemente aufgrund eines befürchteten Ausschlagens ihrer Lagerung sich wie welke Blumen verhalten und jeweils ungewollt und unsystematisch schon während des Transportes seitlich (wenngleich auch nur leicht) abgekippt angeordnet sind, wobei man wohl letztlich befürchtet, daß dieses Verhalten im Verlauf einer relativ kurzen Betriebszeit so weit zunehmen könnte, daß es sich dann auch in nachteiliger Weise auf das Betriebsverhalten auswirkt, daß also Stückgutteile bereits vor der angesteuerten Abgabestelle seitlich von der Tragfläche herabgleiten.

- Es kann dahingestellt bleiben, ob diese Befürchtungen tatsächlich in überschaubarer Betriebszeit eintreten oder nicht, da dieses Vorurteil praktisch sämtlichen potentiellen Verwendern eigen (und auch durchaus verständlich) ist.

- Diese Skepsis ist zumindest dann häufig nicht unberechtigt, wenn die Tragflächen eines derartigen Sorters in den Betriebspausen als Laufsteg zweckentfremdet werden. Dieses ist z.B. dann der Fall, wenn das Bedienungs- bzw. Wartungspersonal oder sonstige Dritte die Tragflächen der Förderelemente besteigen (bspw. um über dem Förderer Lampen zu montieren oder Glühbirnen auszuwechseln),wie dieses trotz entsprechender Verhaltensmaßregeln in praxi insbesondere gegenüber Nicht-Betriebsangehörigen einfach nicht zu unterbinden ist. In solchen Fällen wird nämlich ein derartiges Kipp-Förderelement, welches bspw. für eine Maximalbelastung von maximal 20 oder 30 kg ausgelegt ist, plötzlich mit z.B. 90 kg oder mehr (also dem Drei-, Vier- oder Mehrfachen) belastet, und es kann dann tatsächlich aufgrund dieser Überbelastungen zu einem noch größeren Spiel im Bereich der Tragfläche kommen.

- In diesem Zusammenhang sei wegen der ganz erheblichen Bedeutung nochmals darauf verwiesen, daß nicht zuletzt auch kostenmäßige Gesichtspunkte hierbei eine ganz erhebliche Rolle spielen, da Kardangelenke, wie sie bei den Kipp-Förderelementen gemäß der WO 81/01 999 bzw. der DE-PS 36 02 861 zu verwenden sind, relativ teure Baugruppen sind, die im Rahmen der Gesamtkosten eines derartigen Kipp-Förderelementes mit einem Anteil von bis zu 50 % und mehr ersichtlich eine gewaltige Rolle spielen, insbesondere wenn man bedenkt, daß bei einem größeren Sorter in aller Regel wenigstens hunderte derartiger Kipp-Förderelemente zum Einsatz kommen.

- Der vorliegenden Erfindung liegt demgemäß die Aufgabe zugrunde, das aus der DE-PS 36 02 861 bekannte Kipp-Förderelement der eingangs beschriebenen Gattung unter Vermeidung seiner Nachteile insbesondere dahingehend zu verbessern, daß man unter Aufrechterhaltung der oben angedeuteten, mit dem aus der DE-PS 36 02 861 gegenüber dem diesbezüglich vorbekannten Stand der Technik erzielten Vorteile die oben beschriebenen Nachteile vermeidet und dabei nicht nur zu einer ganz erheblich billigeren sondern darüber hinaus auch noch funktionsmäßig zweckmäßigeren Lösung kommt, deren wesentliche Kriterien sich möglichst - insbesondere zwecks Anpassung an die jeweiligen Gegebenheiten bzw. Erfordernisse des Einzelfalles - möglichst noch variieren zu lassen, ohne das Basiskonzept zu verlassen.

- Die Lösung dieser Aufgabe besteht erfindungsgemäß darin, daß die einander zugekehrten Endabschnitte des Lagerzapfens einerseits und des Stützteils bzw. des von diesem in Richtung auf die Tragfläche hochstehenden Stützelement andererseits (unter Verzicht auf ein diese beiden Bauteile beim Stand der Technik verbesserndes Kardangelenkt od.dgl.) nur über das Kippelement miteinander verbunden sind.

- In bevorzugter Ausgestaltung der vorliegenden Erfindung weist das längs einer (i.a. schienenförmig ausgebildeten) Führung bewegliche Stützteil bei dem erfindungsgemäßen Kipp-Förderelement (statt des beim Gegenstand der DE-PS 36 02 861 vorhandenen Stützzapfens) eine Stützbuchse auf, welche den unteren Endabschnitt des Kippelementes konzentrisch umgibt, wie weiter unten noch im einzelnen erläutert werden wird.

- Gemäß einer höchst bevorzugten Ausgestaltung der vorliegenden Erfindung kann das Stützteil in seitlicher Draufsicht (also gleichsam quer zur vertikalen Symmetrieebene des Kipp-Förderelementes gesehen) im wesentlichen in Form eines (gedrehten) E ausgebildet sein, wobei der Mittelschenkel des Stützteils die Lagerstelle für den unteren Endabschnitt des Kippelementes bilden kann und die beiden Außenschenkel des E-förmigen Stützteils jeweils (gelenkig) mit dem Tragelement verbunden sein können. Diese höchst bevorzugte Ausgestaltung hat sich im Rahmen der extensiven Entwicklungsarbeiten insbesondere für eine Ausgestaltung als höchst zweckmäßig erwiesen, bei welcher der die Lagerstelle für den unteren Endabschnitt des Kippelementes bildenden Mittelschenkel des Stützteils - wie vorstehend bereits dargelegt worden ist - als Stützbuchse ausgebildet ist.

- Die beiden Außenschenkel des Stützteils können bevorzugt zueinander fluchten, und die vertikale mittlere Symmetrieebene der beiden Außenschenkel des Stützteils liegt dabei zweckmäßigerweise in der in Förderichtung verlaufenden, vertikalen Symmetrieebene des erfindungsgemäßen Kipp-Förderelementes.

- Weitere bevorzugte Ausgestaltungen der vorliegenden Erfindung sind in den Unteransprüchen beschrieben.

- Die Erfindung ist nachstehend an Ausführungsbeispielen unter Bezugnahme auf eine Zeichnung weiter erläutert. Es zeigt:

- Fig. 1

- eine stark schematisierte Darstellung eines Teilabschnittes eines Förderstranges eines Stückgutförderers mit Kipp-Förderelementen in Seitenansicht;

- Fig. 2

- eine teilweise Draufsicht auf die Darstellung gemäß Fig. 1;

- Fig. 3

- eine etwas vereinfachte Seitenansicht eines erfindungsgemäßen Kipp-Förderelementes;

- Fig. 4

- das Kipp-Förderelement gemäß Fig. 3 in einem durch die vertikale mittlere Symmetrieebene verlaufenden Schnitt;

- Fig. 5

- eine vereinfachte Teildarstellung eines Kipp-Förderelementes im Förderzustand; und

- Fig. 6

- eine Fig. 5 entsprechende Darstellung, in welcher sich das Tragelement des Kipp-Förderelementes in Abgabestellung bewegt hat.

- Die Fig. 1 und 2 zeigen in einer stark schematisierten Darstellung einen Teil eines als Sorter vorgesehenen Stückgutförderers. Der Sorter besteht aus einer Vielzahl von Förderelementen 1, die jeweils gelenkig miteinander verbunden sind und einen endlosen Förderstrang bilden, welcher in einer horizontalen Ebene umläuft, jedoch auch raumgängig verlaufen könnte. Die Förderelemente 1 bestehen jeweils im wesentlichen aus einem Tragelement 2, welches an seiner Oberseite die Tragfläche 3 für ein Stückgutteil 4 bildet bzw. aufweist und über eine im ganzen mit 5 bezeichnete Stützeinrichtung an einem Stützteil 6 abgestützt ist, welches mit Laufrollen 7 an einer Führung 8 verfahrbar ist, die als Doppelschiene ausgebildet ist (s. Fig. 2) und in Förderrichtung 9 verläuft.

- Die Stückgutteile 4 sind jeweils an mehreren in der Zeichnung nicht dargestellten Aufgabestellen auf die Tragflächen 3 der Kipp-Förderelemente 1 aufzugeben und durch Schrägstellung (= Kippen) der im Förderzustand horizontalen Tragfläche 3 wahlweise an einer von mehreren längs der Förderstrecke vorgesehenen Abgabestationen seitlich zur Förderrichtung 9 abzugeben.

- Eine derartige Abgabestation 10 ist in Fig. 2 schematisch dargestellt. Sie enthält außer Einrichtungen, mittels derer eine Abgabe eines von einem bestimmten Kipp-Förderelement 1 zugeförderten Stückgutteils 4 auszulösen ist, eine schräg zur Horizontalen verlaufende Rutsche 11, die so angeordnet ist, daß ein abzugebendes Stückgutteil 4 beim Heruntergleiten von der Tragfläche 3 des betreffenden Kipp-Förderelementes 1 auf die Rutsche 11 gelangt und von dieser auf einen Förderer 12 der Abgabestation 10 aufgegeben wird, welcher das betreffende Stückgutteil 4 gemäß dem Pfeil 13 quer zur Förderrichtung (Pfeil 9) abfördert.

- Die Fig. 3 und 4 zeigen in einer gegenüber den Fig. 1 und 2 (wie auch den weiter unten erörterten Fig. 5 und 6) erheblich vergrößerten seitlichen (Teil-)Ansicht ein Kipp-Förderelement 1, dessen Tragelement 2 mit Verbindungsmitteln 14 (wie z.B. Schrauben), von denen nur die Mittellinien dargestellt und mit dem Bezugszeichen 14 bezeichnet sind, mit der Tragfläche 3 zum Abstützen eines Stückgutteils 4 verbunden sind. Von der Unterseite des Tragelementes 2 erstreckt sich ein Lagerzapfen 15 des Kipp-Förderelementes 1 schräg nach unten, dessen Längsachse mit 16 bezeichnet ist. Das fest mit der Tragfläche 3 verbundene Tragelement 2 ist in einer weiter unten noch im einzelnen beschriebenen Weise mittels des Lagerzapfens 15 relativ zum Stützteil 6 um die Längsachse 16 des Lagerzapfens 15 drehbar gelagert, und zwar mittels zweier Lager 17.1 und 17.2, bei denen es sich im vorliegenden Falle um Kugellager handelt, deren Innenring fest am Lagerzapfen 15 befestigt ist, und deren Außenring mit einem Bestandteil der Stützeinrichtung 5 seihenden Kippelement 18 verbunden ist, welches weiter unten noch im einzelnen beschrieben ist.

- Die Längsachse 16 verläuft mit der in Förderrichtung 9 verlaufenden Symmetrieachse 19 (s. Fig. 2) des Tragelementes 2 bzw. dessen Tragfläche 3 in einer gemeinsamen Vertikalebene (nämlich in der mittleren vertikalen Symmetrieebene) und schließt mit dem in Förderrichtung 9 vorn liegenden Abschnitt der Tragfläche 3 einen spitzen Winkel α ein.

- Der fest mit dem Tragelement 2 verbundene Lagerzapfen 15 des Kipp-Förderelementes 1 ist beim Kippen des Tragelementes 2 um ein zu seiner Längsachse 16 abgewinkelt angeordnetes, buchsenförmig ausgebildetes Stützelement (= Stützbuchse) 34 gesteuert schwenkbar, wie sich aus der weiteren Beschreibung noch im einzelnen ergibt. Die Längsachse 20 der Stützbuchse 34 verläuft im Förderzustand des Tragelementes 2 - also bei horizontaler Tragfläche 3 - in derselben (Ausgangs-)Ebene wie die Längsachse 16 des Lagerzapfens 15 und die Symmetrieachse 19 (s. Fig. 2) des Tragelementes 2. I.ü. verläuft die Längsachse 20 der Stützbuchse 34 im Förderzustand des Tragelementes 2 bzgl. einer zwischen dem Tragelement 2 und dem Stützteil 6 verlaufenden horizontalen Bezugsebene 21 spiegelsymmetrisch zur Längsachse 16 des Lagerzapfens 15, wobei mithin der Winkel α zur Horizontalen gleich groß ist und beim dargestellten Ausführungsbeispiel 60° beträgt.

- Im Gegensatz zu der Ausgestaltung gemäß der DE-PS 36 02 861 ist der Lagerzapfen 15 des Kipp-Förderelementes 1 an seinem freien unteren Endabschnitt nicht (über ein Kreuz- bzw. Kardangelenk oder ggf. ein Kugelgelenk) an der fest mit dem Stützteil 6 verbundenen Stützbuchse 34 angelenkt, sondern mit dieser lediglich über das Kippelement 18 sowie mit größerem Abstand zur Längsachse 20 angeordnete Außenschenkel 35 und 36 des Stützteils 6 verbunden, die integral mit dem Stützteil 6 ausgebildet sind. Wie insbesondere aus den Fig. 3 und 4 erkennbar ist, ist nämlich das Stützteil 6 in seitlicher Draufsicht im wesentlichen in Form eines E ausgebildet, dessen geometrischer Steg um den Winkel α aus der Vertikalen gedreht ist, wobei der Winkel α derjenige (spitze) Winkel ist, unter dem die Längsachsen 15 und 20 jeweils spiegelsymmetrisch zur Horizontalen verlaufen. Dabei bildet der Mittelschenkel des E-förmigen Stützteils 6 die Stützbuchse 34 und damit die Lagerstelle für den unteren Endabschnitt 18" des Kippelementes 18, während die beiden Außenschenkel 35, 36 des E-förmigen Stützteils 6 jeweils beweglich mit dem Tragelement 2 verbunden sind.

- Die beiden Außenschenkel 35, 36 des Stützteils 6 fluchten in einer Vertikalebene zueinander, und zwar in der vertikalen Symmetrieebene des Kipp-Förderelementes 1. Sie weisen jeweils an ihrem oberen Endabschnitt eine Ausnehmung 37 bzw. 38 auf (s. insbesondere Fig. 4a und 4b), in welcher jeweils ein Führungsnocken 39 bzw. 40 der Stützeinrichtung 5 bzw. des Tragelementes 2 geführt ist. Die Ausnehmungen 37, 38 der Außenschenkel 35, 36 sind als Langlöcher ausgebildet, deren Längsachse 41 bzw. 42 in der vertikalen Symmetrieebene liegt. Die Führungsnocken 39, 40 sind als Rollen mit jeweils einem elastischen Mantel ausgebildet, so daß bei einer Relativbewegung der Führungsnocken 39, 40 in den Ausnehmungen 37, 38 praktisch keine Geräusche entstehen und i.ü. auch die Toleranzfragen auf diese Weise wegen der Elastizität mühelos beherrscht sind.

- Die mehr als Rollen ausgebildeten Führungsnocken 39, 40 sind jeweils an einem Führungsnockenhalter 43 bzw. 44 angeordnet, der mit der Stützeinrichtung 5 bzw. dem Tragelement 2 fest verbunden ist, wobei die die Mittelachse der Führungsnocken 39, 40 bildenden Achsen 45 bzw. 46 zueinander fluchten und die Führungsnockenachsen 45, 46 ersichtlich in der vertikalen Symmetrieebene liegen. Obwohl die Führungsnockenhalter 43, 44 funktionsmäßig zur Stützeinrichtung 5 bzw. dem Tragelement 2 gehören und demgemäß funktionsmäßig integral mit diesem ausgebildet sein könnten, sind sie, wie insbesondere aus Fig. 4 erkennbar ist, als Scheibe 43 bzw. Buchse 44 ausgebildet, um die Montage zu erleichtern bzw. überhaupt zu ermöglichen.

- Aus den vorstehenden Ausführungen sowie insbesondere den Fig. 3 und 4 ergibt sich, daß das Kippelement 18 jeweils in Längsrichtung der Längsachsen 16 bzw. 20 (axial) unbeweglich ist, doch ist es selbstverständlich insgesamt drehbar, um die Kippbewegung an einer Abgabestation 10 einzuleiten und durchzuführen, wie dieses noch weiter erläutert werden wird.

- Das Kippelement 18 ist erkennbar als V-förmiger Rohrkörper ausgebildet, dessen oberer Schenkel 18' konzentrisch zum Lagerzapfen 15 und damit dessen Längsachse 16 und dessen unterer Schenkel 18" konzentrisch zur Längsachse 20 der Stützbuchse 34 verläuft, diese aber nicht konzentrisch umgibt, wie dieses bei der Ausgestaltung gemäß der DE-PS 36 02 861 der Fall ist, sondern relativ zur Stützbuchse 34 gleichsam als Lagerzapfen wirkt, wie insbesondere der Darstellung im unteren Teil von Fig. 4 zu entnehmen ist.

- Die beiden jeweils rechtwinklig zu der betreffenden Längsachse 16 bzw. 20 verlaufenden Stirnseiten 26' bzw. 26" des Kippelementes 18 liegen jeweils einer parallelen Fläche 28' bzw. 28" des Tragelementes 2 bzw. der Stützbuchse 34 gegenüber, wobei das Kippelement 18 mithin zum Tragelement 2 und auch zur Stützbuchse 34 zumindest im wesentlichen abgedichtet ist.

- Das Kippelement 18 ist in dem in den Fig. 1 bis 5 dargestellten Förderzustand mittels eines in der Zeichnung nicht im einzelnen dargestellten Verriegelungsmittels gegen eine Drehung am Stützteil 6 verriegelt. Da sich das Kippelement 18 im verriegelten Zustand nicht um die Längsachse 20 der Stützbuchse 34 drehen kann, ist demgemäß auch das Tragelement 2 verriegelt.

- Das in der Zeichnung nicht im einzelnen dargestellte Verriegelungsmittel des Kipp-Förderelementes 1 ist mittels eines an jeder Abgabestation 10 angeordneten, gesteuert zu betätigenden Entriegelungsmittels zu entriegeln. Eine derartige Entriegelung kann bspw. dadurch erfolgen, daß an dem Kippelement 18 gemäß den Fig. 5 und 6 ein Hebel 30 an einer Schwenkachse 31 angelenkt ist, der mit seinem seitlich vorstehenden freien Ende, an dem zweckmäßigerweise eine Rolle 32 angebracht sein kann, an derjenigen Abgabestation 10, an welcher das Förderelement 4 das von ihm transportierte Stückgutteil 4 abgeben soll, auf eine Rampe auffährt und um die Schwenkachse 31 in Richtung des Pfeiles 33 hochgeschwenkt wird, wodurch von dem Hebel 30 auf das Verriegelungsmittel 29 eingewirkt und dieses entriegelt wird. Da das Kippförderelement 1 nach beiden Seiten entleerbar sein soll, ist selbstverständlich an jeder Seite ein entsprechender Hebel 30 angeordnet bzw. ein Bauteil vorgesehen, welches beiderseits der Förderstrecke an einer Abgabestation 10 zwecks Entriegelung des Entriegelungsmittels zu betätigen ist.

- Bei dem an einer Abgabestation 10 initiierten Kippen, bei dem ein Steuerelement der Abgabestation 10 in geeigneter Weise auf die eine Rolle 32 des Hebels 30 einwirkt, daß dieser um die horizontal verlaufende Achse 31 geschwenkt, das Kippelement 18 entriegelt und gedreht wird, verändert sich die Stellung des in der i.a. schienenförmigen Führung 8 geführten Stützteils 6 relativ zur Führung 8 - abgesehen von der Vorwärtsbewegung in Förderrichtung 9 - ersichtlich nicht. Dagegen bewirkt ein Schwenken des Kippelementes 18 um die Längsachse 20 eine Dreh-Kipp-Bewegung des Tragelementes 2 und schwenkt dessen Tragfläche 3 bis in die in Fig. 6 schematisiert dargestellte Endstellung, wobei die Entleerungsendstellung gemäß Fig. 6 jedoch einer Betätigung des in den Fig. 5 und 6 nicht dargestellten, auf der anderen Seite des Kippelementes 18 angeordneten Hebels 30 an einer Abgabestation 10 entspricht, während eine Betätigung des in den Fig. 5 und 6 dargestellten Hebels 30 ein Drehkippen zur anderen Seite bewirken würde.

- Bei dieser Dreh-Kipp-Bewegung des Trageelementes 2 bzw. dessen Tragfläche 3 aus der horizontalen Förderstellung gemäß den Fig. 1 bis 5 erfolgt eine Drehung der Tragfläche 3 um die Längsachse 16. Außerdem wird der Lagerzapfen 15 (und damit das Tragelement 2 mit seiner Tragfläche 3) relativ zu dem Stützelement 34 gesteuert geschwenkt, so daß sich insgesamt eine geometrisch etwas komplizierte Bewegung der ein Stückgutteil 4 abstützenden Tragfläche des Tragelementes 2 ergibt, bei welcher die Tragfläche 3 zur Abgabestelle hin in eine Schrägstellung gebracht wird, dabei jedoch gleichzeitig mittelpunktmäßig abgesenkt und während der Drehung nach vorn bewegt wird, so daß die Tragfläche 3 das Stückgutteil 4 bei der Abgabe zunächst noch unter Vermittlung einer entsprechenden Beschleunigung begleitet und das Stückgutteil 4 in extrem schonender Weise auf die nachgeschaltete Rutsche 11 (s. Fig. 2) übergeben wird.

- Bei dieser über eine Rolle 32 und den Hebeln 30 auf das Kippelement 18 übertragenen und demgemäß vom Kippelement 18 dem Tragelement 2 eingeprägten Dreh-Kipp-Bewegung erfolgt überdies zugleich ein Schwenken der Achse 45-46 (s. Fig. 4) im Uhrzeigersinne, wobei der rollenförmige Führungsnocken 39 gemäß dem in Fig. 4a eingezeichneten Pfeil 47 in der als Langloch ausgebildeten Ausnehmung 37 des Außenschenkels 35 des Stützteils 6 schräg nach oben und in entsprechender Weise der Führungsnocken 40 in der ihm zugeordneten, ebenfalls als Langloch ausgebildeten Ausnehmung 38 des Außenschenkels 36 gemäß dem Pfeil 48 (s. Fig. 4 b) schräg nach unten bewegt wird.

- Trotz des oben bereits (auch hinsichtlich der Gründe) erörterten Verzichtes einer antriebsmäßigen Verbindung zwischen dem Lagerzapfen 15 und der Stützbuchse 34 (über ein Kardangelenk od.dgl.) und der damit vermiedenen technischen Schwierigkeiten und wirtschaftlichen (nämlich kostenmäßigen) Nachteile ist mit der erfindungsgemäßen Ausbildung des Kipp-Förderelementes 1 nicht nur eine qualitativ grundsätzlich bereits mit dem Kipp-Förderelement gemäß der DE-PS 36 02 861 erreichte Dreh-Kipp-Bewegung der oben beschriebenen Art zu erreichen, sondern diese ist bei dem erfindungsgemäßen Kipp-Förderelement 1 sogar noch zu optimieren, so daß neben sämtlichen oben bereits angedeuteten und weiteren Vorteilen der vorliegenden Erfindung eine derart schonende Abgabe von Stückgutteilen 4 an den Abgabestationen 10 zu erreichen ist, wie sie bisher weder von den Herstellern noch auch von den Anwendern für möglich gehalten worden ist.

- Es sei noch nachgetragen, daß zur besseren Verdeutlichung der Konstruktion und der Funktionsweise in Fig. 4 die Schwenkstellung bzgl. der Führungsnocken 39, 40 und ihrer Längsachsen 41 bzw. 42 mit strichpunktierten Linien angedeutet worden ist, wobei die entsprechenden Bezugszeichen jeweils mit einem "'" bezeichnet worden sind.

- Durch die oben beschriebene begleitende Bewegung der Tragfläche 3 beim Abgeben eines Stückgutteils 4 und die dabei dem Stückgutteil 4 angeprägten Bewegungen bzw. Kräfte erfolgt zugleich auch noch eine Umlenkung der zunächst auf dem Kipp-Förderelement 1 in Förderrichtung 9 verlaufenden Längsachse des Stückgutteils 4, was insbesondere für längliche Stückgutteile höchst vorteilhaft ist, da diese hierdurch bereits bzgl. ihrer räumlichen Orientierung gedreht werden und demgemäß in günstiger Weise in die Aufnahmerichtung der Abgabestation gleichsam eingefädelt werden.

- Trotz der ganz erheblichen Vorteile des beschriebenen Kipp-Förderelementes 1 gemäß der vorliegenden Erfindung ist dieses ersichtlich mit verhältnismäßig wenigen, einfachen und robusten Bauteilen realisierbar, wobei die Fertigungskosten eines derartigen Kipp-Förderelementes 1 gegenüber einer Ausgestaltung gemäß der DE-PS 36 02 861 um ca. 50 %(!) zu reduzieren sind und dabei - wie ausgeführt - nicht etwa irgendwelche Nachteile in Kauf genommen werden, sondern sogar noch vorteilhaftere Wirkungen zu erzielen sind, so daß insgesamt erfindungsgemäß ein Kipp-Förderelement geschaffen wurde, welches nicht nur den fördertechnischen Anforderungen - einschließlich extrem schonender Behandlung der Stückgutteile 4 - in hervorragender Weise Rechnung trägt, sondern insgesamt sowohl in technischer als auch in wirtschaftlicher Weise sämtlichen Anforderungen Rechnung trägt.

Claims (22)

- Kipp-Förderelement für einen Stückgutförderer, dessen angetriebener Förderstrang aus einer Vielzahl von gelenkig miteinander verbundenen Förderelementen besteht, auf deren im Förderzustand im wesentlichen horizontaler Tragfläche jeweils wenigstens ein Stückgutteil anzuordnen ist, welches durch Kippen der Tragfläche wahlweise an einer von mehreren längs der Förderstrecke vorgesehenen Abgabestationen seitlich zur Förderrichtung abzugeben ist, mit einem die Tragfläche aufweisenden Tragelement, welches über eine Stützeinrichtung an einem längs einer Führung beweglichen Stützteil abgestützt ist, wobei das Tragelement mit einem fest an seiner Unterseite angeordneten, schräg nach unten gerichteten, drehbar gelagerten Lagerzapfen versehen und beim Kippen um die Längsachse des Lagerzapfens drehbar ist, der an einem Kippelement gelagert ist, welches seinerseits außerdem an einem von dem Stützteil hochstehenden Stützelement gelagert ist, dessen Längsachse abgewinkelt zur Längsachse des Lagerzapfens verläuft, und der beim Kippen des Tragelementes relativ zu dem Stützelement gesteuert schwenkbar ist, dadurch gekennzeichnet, daß die einander zugekehrten Endabschnitte des Lagerzapfens (15) und des Stützelementes (34) nur über das Kippelement (18) miteinander verbunden sind.

- Kipp-Förderlement nach Anspruch 1, dadurch gekennzeichnet, daß das Stützteil (6) eine das Stützelement bildende Stützbuchse (34) aufweist, welche den unteren Endabschnitt (18") des Kippelementes (18) konzentrisch umgibt.

- Kipp-Förderelement nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß das Stützteil (6) in seitlicher Draufsicht im wesentlichen in Form eines E ausgebildet ist, dessen Steg um einen Winkel (α) zur Vertikalen gedreht ist, der gleich dem zwischen der Längsachse 16 des Lagerzapfens 15 und der Horizontalen eingeschlossenen Winkel (α) ist, wobei der Mittelschenkel (34) des Stützteils (6) die Lagerstelle für den unteren Endabschnitt (18") des Kippelementes (18) bildet, und die beiden Außenschenkel (35, 36) des Stützteils (6) jeweils mit dem Tragelement (2) verbunden sind.

- Kipp-Förderelement nach Anspruch 2 und 3, dadurch gekennzeichnet, daß der die Lagerstelle für den unteren Endabschnitt (18") des Kippelementes (18) bildende Mittelschenkel des Stützteils (6) als Stützbuchse (34) ausgebildet ist.

- Kipp-Förderelement nach Anspruch 3 oder 4, dadurch gekennzeichnet, daß die beiden Außenschenkel (35, 36) des Stützteils (6) zueinander fluchten, und daß die vertikale mittlere Symmetrieebene der beiden Außenschenkel (35, 36) des Stützteils (6) in der in Förderrichtung (9) verlaufenden vertikalen Symmetrieebene liegt.

- Kipp-Förderelement nach Anspruch 5, dadurch gekennzeichnet, daß die beiden Außenschenkel (35, 36) des Stützteils (6) jeweils an ihrem oberen Endabschnitt eine Ausnehmung (37 bzw. 38) aufweisen, in welcher jeweils ein Führungsnocken (39 bzw. 40) der Stützeinrichtung (5) bzw. des Tragelementes (2) geführt ist.

- Kipp-Förderelement nach Anspruch 6, dadurch gekennzeichnet, daß die Ausnehmungen (37 bzw. 38) der Außenschenkel (35 bzw. 36) des Stützteils (6) als Langlöcher ausgebildet sind, deren Längsachsen (41 bzw. 42) in der vertikalen Symmetrieebene liegen.

- Kipp-Förderelement nach Anspruch 6 oder 7, insbesondere nach Anspruch 7, dadurch gekennzeichnet, daß die Führungsnocken (39 bzw. 40) als Rollen ausgebildet sind.

- Kipp-Förderelement nach Anspruch 8, dadurch gekennzeichnet, daß die Führungsnocken (39 bzw. 40) einen elastischen Mantel aufweisen.

- Kipp-Förderelement nach einem oder mehreren der Ansprüche 6 bis 9, dadurch gekennzeichnet, daß die Führungsnocken (39 bzw. 40) jeweils an einem Führungsnockenhalter (43 bzw. 44) angeordnet sind, der mit der Stützeinrichtung (5) bzw. dem Tragelement (2) verbunden ist; und daß die die Mittelachse der Führungsnocken (39 bzw. 40) bildenden Achsen (45 bzw. 46) der Führungsnocken (39, 40) zueinander fluchten.

- Kipp-Förderelement nach Anspruch 10, dadurch gekennzeichnet, daß die Führungsnockenachsen (45, 46) in der vertikalen Symmetrieebene liegen.

- Kipp-Förderelement nach Anspruch 10 oder 11, dadurch gekennzeichnet, daß die Führungsnockenhalter (43 bzw. 44) jeweils als Scheibe (43) bzw. als Buchse (44) ausgebildet und mit einem Befestigungsabschnitt (49) der Stützeinrichtung (5) bzw. des Tragelementes (2) bzw. einem Befestigungsabschnitt (50) des Stützteils (6) bzw. dessen Stützbuchse (34) befestigt sind.

- Kipp-Förderelement nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß das Kippelement (18) jeweils in Längsrichtung der beiden Längsachsen (16, 20) unbeweglich angeordnet ist.

- Kipp-Förderelement nach einem oder mehreren der vorhergehenden Ansprüche, insbesondere nach Anspruch 13, dadurch gekennzeichnet, daß das Kippelement (18) als V-förmiger Rohrkörper ausgebildet ist, dessen einer Schenkel (18') konzentrisch zum Lagerzapfen (15) bzw. dessen Längsachse (16) angeordnet ist, und dessen anderer Schenkel (18") konzentrisch zur Längsachse (20) der Stützbuchse (34) verläuft.

- Kipp-Förderelement nach Anspruch 14, dadurch gekennzeichnet, daß die beiden jeweils rechtwinklig zu der betreffenden Längsachse (16 bzw. 20) verlaufenden Stirnseiten (26' bzw. 26") des Kippelementes (18) jeweils einer im wesentlichen parallelen Fläche (28' bzw. 28") des Tragelementes (2) bzw. der Stützbuchse (34) gegenüberliegen.

- Kipp-Förderelement nach einem oder mehreren der Ansprüche 13 bis 15, insbesondere nach Anspruch 15, dadurch gekennzeichnet, daß das Kippelement (18) jeweils zum Tragelement (2) und/oder zum Stützteil (6) bzw. dessen Stützbuchse (34) abgedichtet ist.

- Kipp-Förderelement nach einem oder mehreren der vorhergehenden Anpsrüche, dadurch gekennzeichnet, daß das Kippelement (18) im Förderzustand mittels eines lösbaren Verriegelungsmittels am Stützteil (6) verriegelt ist, und daß das Verriegelungsmittel mittels eines an einer Abgabestation (10) angeordneten, gesteuert zu betätigenden Entriegelungsmittels zu entriegeln ist.

- Kipp-Förderelement nach einem oder mehreren der vorhergehenden Ansprüche, insbesondere nach Anspruch 17, dadurch gekennzeichnet, daß das Kippelement (18) bei Betätigung durch ein an jeder Abgabestation (10) angeordnetes Betätigungsmittel gesteuert um die Längsachse (20) der Stützbuchse (34) zu drehen ist.

- Kipp-Förderelement nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß an dem Kippelement (18) wenigstens ein Hebel (30) angeordnet ist, der bei Betätigung durch ein Betätigungsmittel mit einer Abgabestation (10) unter Entriegelung des Entriegelungsmittels um seiner Anlenkstelle (31) zu schwenken ist und unter Drehung des Kippelementes (18) um die Längsachse (20) des buchsenförmigen Stützelementes (31) zu drehen ist.

- Kipp-Förderelement nach Anspruch 19, dadurch gekennzeichnet, daß zwischen dem Hebel (30) und dem Kippelement (18) wenigstens eine Feder (51) angeordnet ist, die bei Auslenkung des Hebels (30) aus seiner Verriegelungsstellung (Fig. 3) eine Rückstellkraft auf den Hebel (30) ausübt.

- Kipp-Förderelement nach Anspruch 20, dadurch gekennzeichnet, daß die Feder (51) als Schraubenfeder ausgebildet ist und mit ihren Endabschnitten jeweils an einem entsprechenden Ansatz (52) des Kippelementes (18) bzw. einem Ansatz (53) des Hebels (30) gehalten ist.

- Kipp-Förderelement nach einem oder mehreren der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Längsachse (16) des Lagerzapfens (15) so relativ zum Tragelement (2) angeordnet ist, daß sie in Richtung der Längssymmetrieachse (19) der Tragfläche (2) zur Quersymmetrieachse der Tragfläche (3) versetzt ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3908632A DE3908632C1 (de) | 1989-03-16 | 1989-03-16 | |

| DE3908632 | 1989-03-16 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0387427A1 EP0387427A1 (de) | 1990-09-19 |

| EP0387427B1 true EP0387427B1 (de) | 1993-08-04 |

Family

ID=6376503

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP89250054A Expired - Lifetime EP0387427B1 (de) | 1989-03-16 | 1989-10-06 | Kipp-Förderelement für einen Stückgutförderer |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US5086905A (de) |

| EP (1) | EP0387427B1 (de) |

| DE (1) | DE3908632C1 (de) |

| DK (1) | DK167182B1 (de) |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE4042709C2 (de) * | 1989-02-24 | 2000-06-21 | Crisplant A S Kopenhagen K Dia | Sortierförderer |

| US5181601A (en) * | 1990-10-09 | 1993-01-26 | Palmaer K V | Plastic conveyor belt with integral sideplate |

| EP0525254A1 (de) * | 1991-07-25 | 1993-02-03 | Bernhard Beumer Maschinenfabrik KG | Schienen-Förderer, insbesondere Unstetigförderer für Stückgut |

| DE4133953C2 (de) * | 1991-10-14 | 1994-06-09 | Eisenmann Foerdertech | Sortierförderanlage |

| JPH05162846A (ja) * | 1991-12-12 | 1993-06-29 | Toyo Kanetsu Kk | 仕分装置 |

| DE4203799C2 (de) * | 1992-02-10 | 1995-11-16 | Grapha Holding Ag | Anlage zum Verteilen von Stückgütern |

| US5388681A (en) * | 1992-10-19 | 1995-02-14 | United Parcel Service Of America, Inc. | Inflatable conveyor belt |

| US5489017A (en) * | 1993-11-17 | 1996-02-06 | United Parcel Service Of America, Inc. | Tilting tray package sorting apparatus |

| US5433311A (en) * | 1993-11-17 | 1995-07-18 | United Parcel Service Of America, Inc. | Dual level tilting tray package sorting apparatus |

| US5547063A (en) * | 1994-05-24 | 1996-08-20 | United Parcel Service Of America Inc. | Apparatus and method of sorting objects |

| US6206170B1 (en) | 1996-04-15 | 2001-03-27 | Mantissa Corporation | Control system for a tilt tray sorter |

| US5836436A (en) * | 1996-04-15 | 1998-11-17 | Mantissa Corporation | Tilting cart for a package sorting conveyor |

| US6050390A (en) * | 1996-04-15 | 2000-04-18 | Mantissa Corporation | Chute for a tilt tray sorter |

| US5839566A (en) * | 1996-08-30 | 1998-11-24 | United Parcel Service Of America, Inc. | Belt-carried tilt tray sorter |

| AU5748398A (en) | 1996-12-09 | 1998-07-03 | Mannesmann Aktiengesellschaft | Tipping device for emptying containers for piece goods |

| DE19755474C1 (de) | 1997-12-02 | 1999-02-11 | Mannesmann Ag | Förderer für die Sortierung von Stückgut |

| US6003656A (en) * | 1998-03-02 | 1999-12-21 | Mantissa Corporation | Low wear tilting mechanism |

| US6009992A (en) * | 1998-03-02 | 2000-01-04 | Mantissa Corporation | Cascade free tilting mechanism |

| US6082827A (en) * | 1999-10-18 | 2000-07-04 | Mcfall; Robert M. | Multidirectional dumping apparatus for a conveying system |

| US6367610B1 (en) | 2000-02-14 | 2002-04-09 | Mantissa Corporation | High efficiency sorting conveyor |

| US6298975B1 (en) | 2000-03-03 | 2001-10-09 | Mantissa Corporation | Lim sorting conveyor |

| US6382392B1 (en) | 2000-03-03 | 2002-05-07 | Mantissa Corporation | Tilting mechanism |

| US6827198B1 (en) | 2001-01-09 | 2004-12-07 | Laitram, L.L.C. | Tilt conveyor |

| US6715599B1 (en) | 2002-06-26 | 2004-04-06 | Mantissa Corporation | Conveyor system having an improved chute |

| US8376663B2 (en) * | 2010-03-10 | 2013-02-19 | Mantissa Corporation | Segmented conveyor and air film chute |

| US8919529B1 (en) | 2011-09-15 | 2014-12-30 | Mantissa Corporation | Dual-position chute for parcel handling |

| US8851267B2 (en) | 2012-03-26 | 2014-10-07 | Mantissa Corporation | High efficiency sorting conveyor with improved friction drive motor assembly |

| US8807320B2 (en) | 2012-06-21 | 2014-08-19 | Mantissa Corporation | Independent discharge sorting conveyor |

| US10093440B2 (en) * | 2014-01-21 | 2018-10-09 | R.A. Pearson Company | Vertical load case packer |

| WO2016033583A1 (en) | 2014-08-29 | 2016-03-03 | Mantissa Corporation | Conveyor system wheel failure detection and remediation |

| CN109780209B (zh) * | 2019-03-11 | 2024-02-20 | 青岛达能环保设备股份有限公司 | 同心环式进料密封系统 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4004681A (en) * | 1976-04-05 | 1977-01-25 | American Chain & Cable Company, Inc. | Tilting tray sorting system |

| CH642326A5 (de) * | 1980-01-04 | 1984-04-13 | Daverio Ag | Verteilfoerderer fuer stueckgut. |

| CH662099A5 (de) * | 1984-02-09 | 1987-09-15 | Daverio Ag | Verteilfoerderer fuer stueckgut. |

| DE3602861A1 (de) * | 1986-01-31 | 1987-08-13 | Beumer Maschf Bernhard | Kipp-foerderelement fuer einen stueckgutfoerderer |

| US4793462A (en) * | 1987-05-11 | 1988-12-27 | Mcfall Robert M | Material loading apparatus |

-

1989

- 1989-03-16 DE DE3908632A patent/DE3908632C1/de not_active Expired - Fee Related

- 1989-10-06 EP EP89250054A patent/EP0387427B1/de not_active Expired - Lifetime

- 1989-10-12 DK DK507189A patent/DK167182B1/da not_active IP Right Cessation

-

1990

- 1990-03-16 US US07/494,411 patent/US5086905A/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| DK507189D0 (da) | 1989-10-12 |

| US5086905A (en) | 1992-02-11 |

| DE3908632C1 (de) | 1990-02-08 |

| EP0387427A1 (de) | 1990-09-19 |

| DK167182B1 (da) | 1993-09-13 |

| DK507189A (da) | 1990-09-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0387427B1 (de) | Kipp-Förderelement für einen Stückgutförderer | |

| DE3602861C2 (de) | ||

| DE2151439C2 (de) | Endlosförderanlage für Pakete | |

| DE2100680C3 (de) | Zusammenklappbare Fördervorrichtung an einem Transportmischer | |

| EP0839739B1 (de) | Kipp-Förderelement für einen Sortierförderer | |

| EP0960838B1 (de) | Stückgutförderer (Sorter) mit Kipp-Förderelementen | |

| EP0540464B1 (de) | Anlage zur Sortieren von Stückgütern | |

| DE2716327A1 (de) | Transportvorrichtung | |

| DE1431736C3 (de) | Umlaufförderer mit in horizontaler Bahn umlaufenden Fordereinheiten mit kippbaren Lastträgern | |

| EP0664262B1 (de) | Kipp-Förderelement für einen Stückgutförderer (Sorter) | |

| DE2517900C2 (de) | Winkel-klappgabel eines hubladers | |

| DE69500629T2 (de) | Sortieranlage zum Entladen von Gegenständen | |

| EP0044947B1 (de) | Vorrichtung zur Kühlung oder Trocknung von grobkörnigem, rieselfähigem Gut | |

| EP0537421B1 (de) | Sortierförderanlage | |

| DE20205395U1 (de) | Sortieranlage für Stückgut | |

| DE3243086C1 (de) | Vorrichtung zum Trennen von Paletten auf einer Rollenbahn | |

| EP1335871A1 (de) | Sortierförderer mit basismodul | |

| EP0525254A1 (de) | Schienen-Förderer, insbesondere Unstetigförderer für Stückgut | |

| DE102016211806B4 (de) | Durchlaufregal zum Kommissionieren von Lagereinheiten | |

| EP3319889B1 (de) | Güterumwerfer | |

| DE3019644C2 (de) | Fördereinrichtung | |

| DE20004896U1 (de) | Stückgut-Stetigfördereinrichtung | |

| EP1614804B1 (de) | Fördervorrichtung mit Weiche bei Übereinanderanordnung der Laufbahnen | |

| CH461362A (de) | Förderanlage für Behälter oder Fördergutträger | |

| DE3514273C2 (de) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): CH FR GB IT LI NL |

|

| 17P | Request for examination filed |

Effective date: 19900829 |

|

| 17Q | First examination report despatched |

Effective date: 19930113 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH FR GB IT LI NL |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) |

Effective date: 19930803 |

|

| ITF | It: translation for a ep patent filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| NLT1 | Nl: modifications of names registered in virtue of documents presented to the patent office pursuant to art. 16 a, paragraph 1 |

Owner name: BEUMER MASCHINENFABRIK GMBH & CO. KG |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CD |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: NV Representative=s name: BUECHEL, KAMINSKI & PARTNER PATENTANWAELTE ESTABLI Ref country code: CH Ref legal event code: PFA Free format text: BERNHARD BEUMER MASCHINENFABRIK KG TRANSFER- BEUMER MASCHINENFABRIK GMBH & CO. KG |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20031001 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20031003 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20031008 Year of fee payment: 15 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 20031017 Year of fee payment: 15 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041006 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041031 Ref country code: CH Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041031 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: NL Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050501 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20041006 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050630 |

|

| NLV4 | Nl: lapsed or anulled due to non-payment of the annual fee |

Effective date: 20050501 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20051006 |