EP0285921B1 - Verfahren und Anlage zur Zerkleinerung von sprödem Mahlgut - Google Patents

Verfahren und Anlage zur Zerkleinerung von sprödem Mahlgut Download PDFInfo

- Publication number

- EP0285921B1 EP0285921B1 EP88104784A EP88104784A EP0285921B1 EP 0285921 B1 EP0285921 B1 EP 0285921B1 EP 88104784 A EP88104784 A EP 88104784A EP 88104784 A EP88104784 A EP 88104784A EP 0285921 B1 EP0285921 B1 EP 0285921B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- screen classifier

- roller mill

- grinding

- closed

- mill

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000000463 material Substances 0.000 title claims description 36

- 238000000034 method Methods 0.000 title description 3

- 238000000227 grinding Methods 0.000 claims description 29

- 239000004568 cement Substances 0.000 claims description 5

- 230000002093 peripheral effect Effects 0.000 claims description 4

- 239000012530 fluid Substances 0.000 claims 3

- 230000029087 digestion Effects 0.000 description 25

- 239000007788 liquid Substances 0.000 description 8

- 208000028659 discharge Diseases 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 238000001238 wet grinding Methods 0.000 description 3

- 241000237858 Gastropoda Species 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000010333 wet classification Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 1

- 238000009837 dry grinding Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 238000005065 mining Methods 0.000 description 1

- 238000010334 sieve classification Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C23/00—Auxiliary methods or auxiliary devices or accessories specially adapted for crushing or disintegrating not provided for in preceding groups or not specially adapted to apparatus covered by a single preceding group

- B02C23/08—Separating or sorting of material, associated with crushing or disintegrating

- B02C23/10—Separating or sorting of material, associated with crushing or disintegrating with separator arranged in discharge path of crushing or disintegrating zone

- B02C23/12—Separating or sorting of material, associated with crushing or disintegrating with separator arranged in discharge path of crushing or disintegrating zone with return of oversize material to crushing or disintegrating zone

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C21/00—Disintegrating plant with or without drying of the material

- B02C21/002—Disintegrating plant with or without drying of the material using a combination of a roller mill and a drum mill

- B02C21/005—Disintegrating plant with or without drying of the material using a combination of a roller mill and a drum mill the roller mill having cooperating rollers

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B02—CRUSHING, PULVERISING, OR DISINTEGRATING; PREPARATORY TREATMENT OF GRAIN FOR MILLING

- B02C—CRUSHING, PULVERISING, OR DISINTEGRATING IN GENERAL; MILLING GRAIN

- B02C23/00—Auxiliary methods or auxiliary devices or accessories specially adapted for crushing or disintegrating not provided for in preceding groups or not specially adapted to apparatus covered by a single preceding group

- B02C23/18—Adding fluid, other than for crushing or disintegrating by fluid energy

Definitions

- the invention relates to a system (according to the preamble of claim 1 or 2) for crushing brittle ground material as part of a system for producing cement (claim 1) or for processing ore (claim 2).

- the subject of EP-A-84 383 is also a system (see FIG. 6) for comminuting brittle regrind in which a roller is followed by a sieve as the first comminution stage, the coarse fraction of which is fed to a downstream tube mill or back to the roller mill .

- the agglomerates produced in the roller mill are installed in a device downstream of the roller mill, for example a tube mill, ball mill, a scatter plate wind sifter or a Classifying classifier, dissolved, whereby the disagglomerating effect of a device is used that is primarily used for another process step.

- the deagglomeration can also be carried out in a device downstream of the roller mill, which only has a deagglomerating effect.

- the invention has for its object to design a system according to the type mentioned in the preamble of claim 1 or 2 that the energy consumption for the transport of the ground material from the first crushing stage to the recycle grinding system is significantly reduced.

- the digestion unit arranged between the roller mill and the screen classifier By means of the digestion unit arranged between the roller mill and the screen classifier, the fine material contained in the slugs is exposed before the screen classification. While the oversized grain screened in the screen classifier is returned to the roller mill, the portion of the product that passes through the screen classifier that is well calibrated (100% less than 5 mm) can be pneumatically operated with little energy and little wear (with dry grinding in a plant for the production of cement) or hydraulically (with wet grinding in a plant for processing ore) to the downstream circulation grinding plant.

- the digestion unit arranged according to the invention between the roller mill and the screen classifier can be, for example, a hammer mill which runs at a low peripheral speed (preferably 20 to 30 m / s), the material being discharged from the hammer mill either in an air stream or through a grate floor.

- Another suitable form of the digestion unit is an impact mill with fixed impact strips, the material discharge advantageously being carried out through a grate floor.

- the digestion unit is formed by a disintegrator with a central feed and peripheral discharge.

- Another advantageous variant provides as a digestion unit a Simpson mixer, which contains a turnstile equipped with rollers and plowshares, the rollers maintaining an adjustable minimum distance from the bottom of the mixer, so that only digestion, no grinding of the product passing through the mixer takes place.

- digestion methods or digestion units relate to the grinding of dry or moist ground material.

- the agglomerated ground material is broken down by adding liquid (preferably water) to adjust the liquid content of the slurry required for transport by pumps and / or for wet classification.

- liquid preferably water

- the digestion takes place simply by adding liquid, i.e. without further action; experience shows that the flakes of brittle regrind disintegrate very easily.

- the agglomerates are dissolved by the energy contained in the added liquid in or on the classifying unit, which is preferably a curved screen.

- Another variant which is particularly useful for regrind with greater strength of the agglomerates, provides as a digestion unit a mixing vessel in which the mechanical energy required for the digestion is supplied by an agitator or another suitable device.

- the mesh size of the screen classifier can be useful can be selected with 3 to 8 mm.

- the screen classifier should therefore only cut off the coarse grain fraction (for example over 5 mm). This leads to a circulation factor (in the circle formed by the roller mill, the digestion unit and the screen classifier, based on the amount of the regrind fed) from 1.1 to 1.3.

- Such a screen classifier is much cheaper than a classifier that should look out for finished products and therefore cannot be subjected to as high a load as a screen classifier that only cuts off the coarse grain fraction.

- 1 contains a rotary kiln 1 with a clinker cooler 2 designed as a planetary cooler.

- the material is fed to a roller mill 4, in which the ground material is comminuted using high pressure and the formation of agglomerates.

- the product discharged from the roller mill 4 passes into a digestion unit 5 which is designed, for example, as a Simpson mixer (FIGS. 2, 3) or as a hammer mill (FIG. 4).

- a digestion unit 5 which is designed, for example, as a Simpson mixer (FIGS. 2, 3) or as a hammer mill (FIG. 4).

- the ground material arrives at a screen classifier 6, the oversize of which is conveyed back to the roller mill 4.

- the portion of the material that is crushed in the roller mill 4 and broken down in the digestion unit 5 is passed to a silo 8 via a pneumatic conveying path 7, for example.

- the pre-shredded material passes through a distributor 9 to parallel grinding plants 10, 10 ⁇ , 10 ⁇ , each consisting of a tube mill 11 and a sifter 12.

- FIGS. 2 and 3 illustrate a Simpson mixer as an embodiment of the digestion unit 5. It contains in a fixed housing 13 with a discharge chute 13a a turnstile 15 driven by a shaft 14, which is equipped with rollers 16 and plowshares 17.

- the rollers 16 maintain an adjustable minimum distance from the bottom of the housing 13, so that the material in the digestion unit 5 is not ground, but only broken down, i. H. the fines content from the slugs is exposed.

- Fig. 4 illustrates as a digestion unit 5 a hammer mill, the rotor 18 carries swinging hammers 19.

- the ground material is introduced into the mill housing 21 through a nozzle 20 and discharged pneumatically through a nozzle 22.

- the flow rate of the air supplied via a nozzle 23 is adjusted by means of flaps 24.

- FIG. 5 shows a variant of the system diagram illustrated in FIG. 1.

- FIG. 5 shows this scheme of the circulation grinding plant 10, which is suitable for many applications.

- the classifier 12 can be designed as a two-stage classifier, the first stage being set relatively roughly (separating cut, for example at 300 ⁇ m) and the fine material being checked in a second stage, the separating cut of which is for example 12 to 20 ⁇ m.

- variant a requires a larger roller mill (with a correspondingly higher drive power) than variant b according to the invention.

- the system contains a gyratory crusher 25 as the primary crusher, from which the pre-shredded ground material arrives in the intermediate bunker 3, from which it is then fed to the roller mill 4.

- the product discharged from the roller mill 4 arrives immediately upstream of the screen classifier 6 to a digestion unit 5 ⁇ formed by a spray device, through which liquid, preferably water, is fed to the regrind falling on a curved screen 6a of the screen classifier 6.

- the digestion and the classification of the regrind are supported by the liquid supply.

- the oversize grain is conveyed to the roller mill 4, while the portion passing through the screen classifier 6 reaches a storage container 8 ⁇ via a hydraulic conveying path 7, for example.

- the pre-ground and calibrated material is fed via a distributor 9 to the parallel wet grinding systems 10a, 10 ⁇ a, 10 ⁇ a, which each consist of a tube mill 11, a feed pump 26 and a classifier 12a (preferably a hydrocyclone).

Landscapes

- Engineering & Computer Science (AREA)

- Food Science & Technology (AREA)

- Crushing And Grinding (AREA)

- Disintegrating Or Milling (AREA)

Description

- Die Erfindung betrifft eine Anlage (gemäß dem Oberbegriff des Anspruches 1 bzw. 2) zur Zerkleinerung von sprödem Mahlgut als Bestandteil einer Anlage zur Herstellung von Zement (Anspruch 1) bzw. zur Aufbereitung von Erz (Anspruch 2).

- Derartige Anlagen enthalten

- a) eine Walzenmühle als erste Zerkleinerungsstufe, in der das Mahlgut unter Anwendung hohen Druckes und Bildung von Agglomeraten zerkleinert wird,

- b) einen Siebklassierer zur Klassierung des Produktes der ersten Zerkleinerungsstufe,

- c) sowie eine Umlaufmahlanlage, die vorzugsweise eine Rohrmühle und einen Sichter enthält, zur weiteren Zerkleinerung des den Siebklassierer passierenden Anteils des Produktes der ersten Zerkleinerungsstufe,

- d) wobei die Walzenmühle und der Siebklassierer räumlich entfernt von der Umlaufmahlanlage angeordnet sind, indem die Walzenmühle und der Siebklassierer zwischen einem Klinkerkühler (gemäß Anspruch 1) bzw. einem Zwischenbunker für vorzerkleinertes Mahlgut (Anspruch 2) und einem Silo angeordnet sind, während die Umlaufmahlanlage dem Silo nachgeschaltet ist.

- Anlagen der vorstehend genannten, im Oberbegriff des Anspruches 1 bzw. 2 vorausgesetzten Art sind aus der Praxis bekannt.

- Gegenstand der EP-A-84 383 ist weiterhin eine Anlage (vgl. Fig.6) zur Zerkleinerung von sprödem Mahlgut, bei der einer Walzenmühle als erster Zerkleinerungsstufe ein Sieb nachgeschaltet ist, dessen grobe Fraktion zu einer nachgeschalteten Rohrmühle oder zurück zur Walzenmühle geführt wird. Gemäß einer weiteren Textstelle der genannten Druckschrift (S.5, Z.32 bis S.6, Z.8) werden die in der Walzenmühle erzeugten Agglomerate in einer der Walzenmühle nachgeschalteten Einrichtung, beispielsweise einer Rohrmühle, Kugelmühle, einem Streuteller-Windsichter oder einem Klassiersichter, aufgelöst, wobei die zugleich desagglomerierende Wirkung eines Geräts ausgenutzt wird, das primär für einen anderen Verfahrensschritt eingesetzt wird. Die Desagglomeration kann aber auch in einem der Walzenmühle nachgeschalteten, nur desagglomerierend wirkenden Gerät bewerkstelligt werden.

- Der Erfindung liegt die Aufgabe zugrunde, eine Anlage gemäß der eingangs genannten, im Oberbegriff des Anspruches 1 bzw. 2 vorausgesetzten Gattung so auszubilden, daß der Energieverbrauch für den Transport des Mahlgutes von der ersten Zerkleinerungsstufe zur Umlaufmahlanlage wesentlich verringert wird.

- Diese Aufgabe wird dadurch gelöst, daß

- e) zwischen der Walzenmühle und dem Siebklassierer ein Aufschlußaggregat angeordnet ist, das zusammen mit der Walzenmühle und dem Siebklassierer zwischen dem Klinkerkühler (Anspruch 1) bzw. dem Zwischenbunker (Anspruch 2) und dem Silo vorgesehen und damit räumlich entfernt von der Umlaufmahlanlage angeordnet ist,

- f) und daß zum Transport des den Siebklassierer passierenden, gut kalibrierten Anteils des Produktes (100% unter 5 mm) zur Umlaufmahlanlage eine pneumatische (Anspruch 1) bzw. hydraulische (Anspruch 2) Förderstrecke vorgesehen ist.

- Durch das zwischen der Walzenmühle und dem Siebklassierer angeordnete Aufschlußggregat wird das in den Schülpen enthaltene Feingut vor der Siebklassierung freigelegt. Während das im Siebklassierer abgesiebte Überkorn zur Walzenmühle zurückgeführt wird, kann der den Siebklassierer passierende Anteil des Produktes, der gut kalibriert ist (100 % unter 5 mm) mit geringem Energieaufwand und kleinem Verschleiß pneumatisch (bei trockener Vermahlung in einer Anlage zur Herstellung von Zement) bzw. hydraulisch (bei nasser Vermahlung in einer Anlage zur Aufbereitung von Erz) zur nachgeschalteten Umlaufmahlanlage gefördert werden.

- Diese Möglichkeit einer sehr energiesparenden und verschleißarmen pneumatischen bzw. hydraulischen Förderung (bedingt durch die gute Kalibrierung des Produktes nach Aufschluß und Siebklassierung) ist von besonderem Vorteil bei Anlagen der gattungsgemäßen Art, bei denen die Walzenmühle (zusammen mit Aufschlußaggregat und Siebklassierer) räumlich entfernt von der Umlaufmahlanlage angeordnet werden müssen. Ein solcher Fall liegt bei Anlagen zur Herstellung von Zement beispielsweise dann vor, wenn durch eine im Bereich des Ofens bzw. Kühlers angeordnete Walzenmühle Zementmühlen (Rohrmühlen) versorgt werden müssen, die weit entfernt, etwa in einem gesonderten Mahlwerk, angeordnet sind. Bei Anlagen zur Aufbereitung von Erz ist ein solcher Fall etwa dann gegeben, wenn in einer Mine die Walzenmühle in der Nähe des Abbauortes, etwa unter Tage, aufgestellt wird, die zu versorgenden Rohrmühlen jedoch weit entfernt über Tage in der Aufbereitungsanlage angeordnet sind.

- Das zwischen der Walzenmühle und dem Siebklassierer erfindungsgemäß angeordnete Aufschlußaggregat kann beispielsweise eine Hammermühle sein, die mit niedriger Umfangsgeschwindigkeit (vorzugsweise 20 bis 30 m/s) läuft, wobei der Gutaustrag aus der Hammermühle entweder im Luftstrom oder durch einen Rostboden erfolgt.

- Eine andere geeignete Form des Aufschlußaggregates ist eine Prallmühle mit festen Prall-Leisten, wobei der Gutaustrag zweckmäßig durch einen Rostboden erfolgt.

- Gemäß einer weiteren Variante der Erfindung wird das Aufschlußaggregat durch einen Desintegrator mit zentraler Gutzufuhr und peripherem Gutaustrag gebildet.

- Eine weitere vorteilhafte Variante sieht als Aufschlußaggregat einen Simpson-Mischer vor, der ein mit Walzen und Pflugscharen besetztes Drehkreuz enthält, wobei die Walzen einen einstellbaren Mindestabstand zum Boden des Mischers einhalten, so daß nur ein Aufschluß, keine Mahlung des den Mischer durchsetzenden Produktes erfolgt.

- Die bisher erwähnten Varianten von Aufschlußmethoden bzw. Aufschlußaggregaten beziehen sich auf die Mahlung von trockenem oder feuchtem Mahlgut.

- Bei Naßmahlung und/oder Naßklassierung geschieht der Aufschluß des agglomerierten Mahlgutes durch das Hinzufügen von Flüssigkeit (vorzugsweise Wasser) zum Einstellen des für den Transport durch Pumpen und/oder für die Naßklassierung erforderlichen Flüssigkeitsgehaltes der Trübe. Der Aufschluß geschieht bei sprödem Mahlgut durch bloßes Hinzufügen von Flüssigkeit, d.h. ohne weiteres Zutun; die Schülpen von sprödem Mahlgut zerfallen hierbei erfahrungsgemäß sehr leicht.

- Bei Mahlgut mit plastischen Anteilen, das dem Aufschluß Widerstand entgegensetzt, wird in einer weiteren Variante in einem Mischgefäß mechanische Energie auf solche Weise zugeführt, daß das agglomerierte Mahlgut während einer gewissen Verweilzeit mehr oder weniger scharfen Flüssigkeitsstrahlen (vorzugsweise Wasserstrahlen) ausgesetzt ist oder einem Wirbel, der durch einen oder mehrere solcher Flüssigkeitsstrahlen gebildet wird.

- In einer weiteren Variante geschieht das Auflösen der Agglomerate durch die in der zugefügten Flüssigkeit enthaltene Energie im bzw. auf dem Klassieraggregat, das vorzugsweise ein Bogensieb ist.

- Eine weitere Variante, die vor allem bei Mahlgut mit größerer Festigkeit der Agglomerate zweckmäßig ist, sieht als Aufschlußaggregat ein Mischgefäß vor, in dem die zum Aufschließen benötigte mechanische Energie durch ein Rührwerk oder eine andere geeignete Vorrichtung zugeführt wird.

- Die Maschenweite des Siebklassierers kann zweckmäßig mit 3 bis 8 mm gewählt werden. Der Siebklassierer soll somit lediglich den Grobkornanteil (beispielsweise über 5 mm) abschneiden. Dies führt zu einem Umlauffaktor (in dem von der Walzenmühle, vom Aufschlußaggregat und vom Siebklassierer gebildeten Kreis, bezogen auf die Menge des zugeführten Mahlgutes) von 1,1 bis 1,3.

- Ein solcher Siebklassierer ist wesentlich billiger als ein Sichter, der Fertigprodukte aussichten soll und demzufolge nicht so hoch belastet werden kann wie ein Siebklassierer, der lediglich den Grobkornanteil abschneidet.

- Einige Ausführungsbeispiele der erfindungsgemäßen Anlage sind in der Zeichnung schematisch veranschaulicht. Es zeigen

- Fig. 1

- ein Schema der gesamten Anlage,

- Fig. 2 und 3

- Seitenansicht und Aufsicht eines Simpson-Mischers,

- Fig. 4

- Seitenansicht einer Hammermühle,

- Fig. 5 und 6

- Schemadarstellungen weiterer Varianten.

- Die in Fig. 1 dargestellte Anlage enthält einen Drehrohrofen 1 mit einem als Planetenkühler ausgebildeten Klinkerkühler 2.

- Von einem als Puffer dienenden Zwischenbunker 3 wird das Gut einer Walzenmühle 4 zugeführt, in der das Mahlgut unter Anwendung hohen Druckes und Bildung von Agglomeraten zerkleinert wird.

- Das aus der Walzenmühle 4 ausgetragene Produkt gelangt in ein Aufschlußaggregat 5, das beispielsweise als Simpson-Mischer (Fig. 2, 3) oder als Hammermühle (Fig. 4) ausgebildet ist.

- Vom Aufschlußaggregat 5 gelangt das Mahlgut zu einem Siebklassierer 6, dessen Überkorn zurück zur Walzenmühle 4 gefördert wird. Der den Siebklassierer 6 passierende Anteil des in der Walzenmühle 4 zerkleinerten und im Aufschlußaggregat 5 aufgeschlossenen Gutes wird über eine beispielsweise pneumatische Förderstrecke 7 einem Silo 8 zugeführt.

- Von hier aus gelangt das vorzerkleinerte Gut über einen Verteiler 9 zu parallel geschalteten Umlaufmahlanlagen 10, 10ʹ, 10ʺ, die jeweils aus einer Rohrmühle 11 und einem Sichter 12 bestehen.

- Die Fig. 2 und 3 veranschaulichen als Ausführungsbeispiel des Aufschlußaggregates 5 einen Simpson-Mischer. Er enthält in einem feststehenden Gehäuse 13 mit Auslaufschurre 13a ein durch eine Welle 14 angetriebenes Drehkreuz 15, das mit Walzen 16 und Pflugscharen 17 besetzt ist. Die Walzen 16 halten dabei einen einstellbaren Mindestabstand zum Boden des Gehäuses 13 ein, so daß das Gut im Aufschlußaggregat 5 nicht gemahlen, sondern lediglich aufgeschlossen, d. h. der Feingutanteil aus den Schülpen freigelegt wird.

- Fig. 4 veranschaulicht als Aufschlußaggregat 5 eine Hammermühle, deren Rotor 18 pendelnd aufgehängte Hämmer 19 trägt. Das Mahlgut wird durch einen Stutzen 20 in das Mühlengehäuse 21 eingeführt und durch einen Stutzen 22 pneumatisch ausgetragen. Die Strömungsgeschwindigkeit der über einen Stutzen 23 zugeführten Luft wird mittels Klappen 24 eingestellt.

- Fig. 5 zeigt eine Variante des in Fig. 1 veranschaulichten Anlagenschemas.

- Da der den Siebklassierer 6 passierende Anteil des Produktes der ersten Zerkleinerungsstufe (d. h. das Mahlgut, das den von der Walzenmühle 4, dem Aufschlußaggregat 5 und dem Siebklassierer 6 gebildeten Kreislauf verläßt), bereits einen erheblichen Anteil Feingut enthält (beispielsweise ca. 50 % < 90 µm) ist eine Schaltung des Fertigmahlkreislaufes sinnvoll, in der das genannte Mahlgut erst dem Sichter 12 aufgegeben wird, und zwar zusammen mit dem Austragsgut der Rohrmühle 11. Der den Sichter 12 verlassende Grobanteil wird hierbei der Rohrmühle 11 zugeführt. Fig. 5 zeigt dieses für viele Anwendungsfälle geeignete Schema der Umlaufmahlanlage 10.

- Der Sichter 12 kann hierbei als zweistufiger Sichter ausgeführt sein, wobei die erste Stufe relativ grob eingestellt ist (Trennschnitt beispielsweise bei 300 µm) und das Feingut in einer zweiten Stufe nachgesichtet wird, deren Trennschnitt beispielsweise bei 12 bis 20 µm liegt.

- Zur weiteren Erläuterung der Erfindung diene folgendes

- Verglichen werden

- a) der Betrieb einer der EP-A- 84 383 entsprechenden Anlage, bei der das in der Walzenmühle zerkleinerte Gut unmittelbar einem Siebklassierer zugeführt wird,

- b) und der Betrieb der erfindungsgemäßen Anlage, bei der zwizwischen der Walzenmühle und dem Siebklassierer ein Aufschlußaggregat zur Auflösung von Agglomeraten vorgesehen ist.

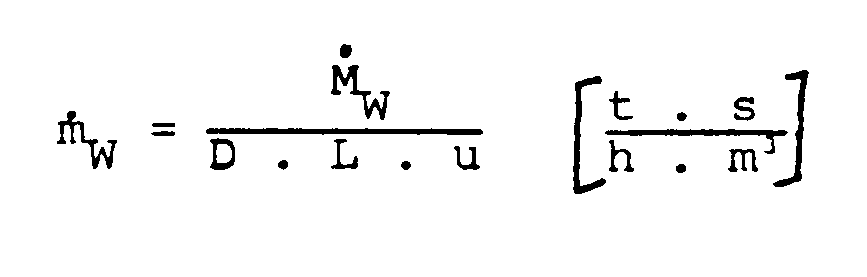

- Der spezifische Durchsatz

hängt von der Korngrößenverteilung des Aufgabegutes der Walzenmühle ab. Bei frischem Klinker beträgt er

bei Gemenge aus Klinker und Rückgut ca.

Wegen des höheren Grobgut-Umlauffaktors ist bei der Variante a eine größere Walzenmühle (mit entsprechend höherer Antriebsleistung) als bei der erfindungsgemäßen Variante b erforderlich. - In der obigen Tabelle sind folgende Abkürzungen verwendet (soweit nicht bereits erläutert):

Walzendurchmesser D (m)

Walzenspaltlänge L (m)

Umfangsgeschwindigkeit u (m/s). - Bei dem in Fig.6 veranschaulichten weiteren Ausführungsbeispiel einer erfindungsgemäßen Anlage sind für gleiche Bauteile dieselben Bezugszeichen wie in Fig.1 verwendet.

- Die Anlage enthält einen Kreiselbrecher 25 als Primärbrecher, von dem das vorzerkleinerte Mahlgut in den Zwischenbunker 3 gelangt, aus dem es dann der Walzenmühle 4 zugeführt wird.

- Das aus der Walzenmühle 4 ausgetragene Produkt gelangt unmittelbar vor dem Siebklassierer 6 zu einem durch eine Sprüheinrichtung gebildeten Aufschlußaggregat 5ʹ, durch das dem auf ein Bogensieb 6a des Siebklassierers 6 fallenden Mahlgut Flüssigkeit, vorzugsweise Wasser, zugeführt wird. Der Aufschluß und die Klassierung des Mahlgutes werden durch die Flüssigkeitszufuhr unterstützt.

- Das Überkorn wird zur Walzenmühle 4 gefördert, während der den Siebklassierer 6 passierende Anteil über eine beispielsweise hydraulische Förderstrecke 7 zu einem Vorratsbehälter 8ʹ gelangt. Von hier wird das vorgemahlene und kalibrierte Gut über einen Verteiler 9 den parallel geschalteten Naßmahlanlagen 10a, 10ʹa, 10ʺa zugeführt, die jeweils aus einer Rohrmühle 11, einer Förderpumpe 26 und einem Klassierer 12a (vorzugsweise einem Hydrozyklon) bestehen.

| Variante a | Variante b | |

| Durchsatzanlage Ṁ (t/h) | 150 | 150 |

| Umlauffaktor (Walzenmühle) | 2,0 | 1,2 |

| Durchsatz Walzenmühle ṀW (t/h) | 160 | 156 |

| Spezifischer Durchsatz ṁW (ts/hm³) | 200 | 200 |

| Geometrisches Durchsatzpotential µ=D.L.u (m³/s) | 1,3 | 0,78 |

| Erforderliche Abmessungen der Walzenmühle (D x L) | 1,4 x 0,66 | 1,2 x 0,45 |

| Erforderliche Antriebsleistung der Walzenmühle [kw] | 600 | 468 |

Claims (9)

- Anlage zur Zerkleinerung von sprödem Mahlgut als Bestandteil einer Anlage zur Herstellung von Zement,a) mit einer Walzenmühle (4) als erster Zerkleinerungsstufe, in der das Mahlgut unter Anwendung hohen Druckes und Bildung von Agglomeraten zerkleinert wird,b) mit einem Siebklassierer (6) zur Klassierung des Produktes der ersten Zerkleinerungsstufe,c) sowie mit einer Umlaufmahlanlage (10), die vorzugsweise eine Rohrmühle (11) und einen Sichter (12) enthält, zur weiteren Zerkleinerung des den Siebklassierer (6) passierenden Anteils des Produktes der ersten Zerkleinerungsstufe,d) wobei die Walzenmühle (4) und der Siebklassierer (6) räumlich entfernt von der Umlaufmahlanlage (10) angeordnet sind, indem die Walzenmühle (4) und der Siebklassierer (6) zwischen einem Klinkerkühler (2) und einem Silo (8) angeordnet sind, während die Umlaufmahlanlage (10) dem Silo (8) nachgeschaltet ist,

gekennzeichnet durch folgende Merkmale:e) zwischen der Walzenmühle (4) und dem Siebklassierer (6) ist ein Aufschlußaggregat (5) angeordnet, das zusammen mit der Walzenmühle (4) und dem Siebklassierer (6) zwischen dem Klinkerkühler (2) und dem Silo (8) vorgesehen und damit räumlich entfernt von der Umlaufmahlanlage (10) angeordnet ist;f) zum Transport des den Siebklassierer (6) passierenden, gut kalibrierten Anteiles des Produktes (100 % unter 5 mm) zur Umlaufmahlanlage (10) ist eine pneumatische Förderstrecke (7) vorgesehen. - Anlage zur Zerkleinerung von sprödem Mahlgut als Bestandteil einer Anlage zur Aufbereitung von Erz,a) mit einer Walzenmühle (4) als erster Zerkleinerungsstufe, in der das Mahlgut unter Anwendung hohen Druckes und Bildung von Agglomeraten zerkleinert wird,b) mit einem Siebklassierer (6) zur Klassierung des Produktes der ersten Zerkleinerungsstufe,c) sowie mit einer Umlaufmahlanlage (10a), die vorzugsweise eine Rohrmühle (11) und einen Sichter (12a) enthält, zur weiteren Zerkleinerung des den Siebklassierer (6) passierenden Anteiles des Produktes der ersten Zerkleinerungsstufe,d) wobei die Walzenmühle (4) und der Siebklassierer (6) räumlich entfernt von der Umlaufmahlanlage (10a) angeordnet sind, indem die Walzenmühle (4) und der Siebklassierer (6) zwischen einem Zwischenbunker (3) für vorzerkleinertes Mahlgut und einem Silo (8') angeordnet sind, während die Umlaufmahlanlage (10a) dem Silo (8') nachgeschaltet ist,

gekennzeichnet durch folgende Merkmale:e) zwischen der Walzenmühle (4) und dem Siebklassierer (6) ist ein Aufschlußaggregat (5') angeordnet, das zusammen mit der Walzenmühle (4) und dem Siebklassierer (6) zwischen dem Zwischenbunker (3) und dem Silo (8') vorgesehen und damit räumlich entfernt von der Umlaufmahlanlage (10a) angeordnet ist;f) zum Transport des den Siebklassierer (6) passierenden, gut kalibrierten Anteils des Produktes (100 % unter 5 mm) zur Umlaufmahlanlage (10a) ist eine hydraulische Förderstrecke (7) vorgesehen. - Anlage nach Anspruch 1, dadurch gekennzeichnet, daß das Aufschlußaggregat (5) durch eine Hammermühle mit niedriger Umfangsgeschwindigkeit, vorzugsweise 20 bis 30 m/s, gebildet wird, wobei der Gutaustrag im Luftstrom oder durch einen Rostboden erfolgt.

- Anlage nach Anspruch 1, dadurch gekennzeichnet, daß das Aufschlußaggregat (5) durch eine Prallmühle mit festen Prall-Leisten gebildet wird, wobei der Gutaustrag durch einen Rostboden erfolgt.

- Anlage nach Anspruch 1, dadurch gekennzeichnet, daß das Aufschlußaggregat (5) durch einen Desintegrator mit zentraler Gutzufuhr und peripherem Gutaustrag gebildet wird.

- Anlage nach Anspruch 1, dadurch gekennzeichnet, daß das Aufschlußaggregat (5) durch einen Simpson-Mischer gebildet wird, der ein mit Walzen (16) und Pflugscharen (17) besetztes Drehkreuz (15) enthält, wobei die Walzen (16) einen einstellbaren Mindestabstand zum Boden des Mischergehäuses (13) einhalten.

- Anlage nach Anspruch 2, dadurch gekennzeichnet, daß das Aufschlußaggregat (5') eine Einrichtung zur Zuführung von Flüssigkeit zum Mahlgut enthält.

- Anlage nach Anspruch 7, dadurch gekennzeichnet, daß das Aufschlußaggregat durch ein Mischgefäß gebildet wird, in dem das Mahlgut gleichzeitig mit der Zuführung der Flüssigkeit einer mechanischen Beanspruchung ausgesetzt ist.

- Anlage nach Anspruch 7, dadurch gekennzeichnet, daß die Einrichtung zur Zuführung von Flüssigkeit durch eine Sprüheinrichtung gebildet wird, die oberhalb des mit einem Bogensieb (6a) versehenen Siebklassierers (6) angeordnet ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3712147 | 1987-04-10 | ||

| DE19873712147 DE3712147A1 (de) | 1987-04-10 | 1987-04-10 | Verfahren und anlage zur zerkleinerung von sproedem mahlgut |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0285921A2 EP0285921A2 (de) | 1988-10-12 |

| EP0285921A3 EP0285921A3 (en) | 1989-10-04 |

| EP0285921B1 true EP0285921B1 (de) | 1992-09-30 |

Family

ID=6325311

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP88104784A Expired - Lifetime EP0285921B1 (de) | 1987-04-10 | 1988-03-24 | Verfahren und Anlage zur Zerkleinerung von sprödem Mahlgut |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US5154362A (de) |

| EP (1) | EP0285921B1 (de) |

| AU (1) | AU598122B2 (de) |

| BR (1) | BR8801583A (de) |

| DE (2) | DE3712147A1 (de) |

| DK (1) | DK194588A (de) |

| ES (1) | ES2035132T3 (de) |

| ZA (1) | ZA881934B (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2317319C1 (ru) * | 2006-11-15 | 2008-02-20 | Федеральное государственное унитарное предприятие "Институт горючих ископаемых-научно-технический центр по комплексной переработке твердых горючих ископаемых" (ФГУП ИГИ) | Способ получения топливной суспензии |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3822729A1 (de) * | 1988-07-05 | 1990-01-11 | Krupp Polysius Ag | Anlage zur zerkleinerung von sproedem mahlgut |

| DE3921823A1 (de) * | 1989-07-03 | 1991-01-17 | Krupp Polysius Ag | Verfahren und anlage zur zerkleinerung von mahlgut |

| DD298600A5 (de) * | 1989-09-15 | 1992-03-05 | Forschungsinstitut Fuer Aufbereitung,De | Rohrkugelmuehlen zur effektiven desagglomeration und zerkleinerung von hochdruckzerkleinertem sproeden material |

| FR2670135B1 (fr) * | 1990-12-06 | 1993-03-26 | Cle | Procede de broyage de matieres cassantes comportant pour la mise en óoeuvre du procede une desagglomeration selective et installation. |

| DE4137901C2 (de) * | 1991-11-18 | 1998-10-01 | Bernd Dipl Chem Dr Kroeckert | Verfahren zur Strahlmahlung von anorganischen Pigmenten |

| DE4239602A1 (de) * | 1992-11-25 | 1994-05-26 | Krupp Polysius Ag | Verfahren und Vorrichtung zur Zerkleinerung von Mahlgut |

| DE19504868A1 (de) * | 1995-02-14 | 1996-08-22 | Krupp Polysius Ag | Verfahren und Vorrichtung zur Zerkleinerung von feuchtem mineralischem Gut |

| DE19512509B4 (de) * | 1995-04-04 | 2009-07-30 | Polysius Ag | Verfahren zur Zerkleinerung von Erzmaterial |

| DE19626387C2 (de) * | 1996-07-01 | 2003-05-28 | Polysius Ag | Verfahren zur Gewinnung von Metall aus Erzmaterial |

| US6197104B1 (en) | 1998-05-04 | 2001-03-06 | Millennium Inorganic Chemicals, Inc. | Very high solids TiO2 slurries |

| RU2185244C2 (ru) * | 2000-07-27 | 2002-07-20 | Баев Владимир Сергеевич | Способ получения жидкого композиционного топлива и дезинтегратор и устройство гидроударного действия для его осуществления |

| CN102076418B (zh) | 2008-07-02 | 2014-04-09 | 布勒股份公司 | 生产面粉的方法、料床辊磨机和之字形分离器及其应用 |

| CN103861707B (zh) * | 2014-04-03 | 2015-09-23 | 张天娇 | 深采矿山矿石的破碎运输方法及破碎运输系统 |

| CN103861708B (zh) * | 2014-04-03 | 2015-11-18 | 张天娇 | 深采矿山铁矿石的破碎运输方法及破碎运输系统 |

| DE102014014945A1 (de) * | 2014-10-09 | 2016-04-14 | Micro Impact Mill Limited | Vorrichtung und Verfahren zum Erzzerkleinern mit einer hydraulischen Federeinrichtung |

| CN105233951B (zh) * | 2015-11-01 | 2017-07-14 | 宁波平海建材有限公司 | 黏土浆的处理系统 |

| CN105855022A (zh) * | 2016-06-06 | 2016-08-17 | 临汾市鑫锐机械设备有限公司 | 三转子组合破碎机 |

| CN107511205A (zh) * | 2016-06-15 | 2017-12-26 | 许云飞 | 一种用于酱油生产中的破碎机 |

| DE102020204780A1 (de) * | 2020-04-15 | 2021-10-21 | Elena Vladimirovna Artemieva | Vorrichtung und Verfahren zum Zerkleinern von festen Materialien |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2826370A (en) * | 1953-03-02 | 1958-03-11 | Weston David | Moisture control of feed material in systems including both combined dry crushing-and-grinding mills and wet grinding mills |

| DE3334235A1 (de) * | 1982-11-04 | 1984-05-10 | Heinz 4630 Bochum Jäger | Verfahren und vorrichtung zur energiesparenden herstellung eines feingutes, insbesondere zement |

| DE3302176A1 (de) * | 1983-01-24 | 1984-07-26 | Klöckner-Humboldt-Deutz AG, 5000 Köln | Verfahren und anlage zur kontinuierlichen druckzerkleinerung sproeden mahlgutes |

| DE3314103A1 (de) * | 1983-04-19 | 1984-10-25 | Klöckner-Humboldt-Deutz AG, 5000 Köln | Verfahren und anlage zur gemeinsamen mahlung zweier oder mehrerer unterschiedlich mahlbarer sproeder stoffe |

| DE3337615A1 (de) * | 1983-10-15 | 1985-04-25 | Klöckner-Humboldt-Deutz AG, 5000 Köln | Verfahren und anlage zur zerkleinerung, mahlung und aufbereitung gruben- oder naturfeuchter mineralischer rohstoffe wie erze oder dergleichen |

| DE3506486A1 (de) * | 1985-02-23 | 1986-08-28 | Klöckner-Humboldt-Deutz AG, 5000 Köln | Einrichtung zur zerkleinerung und mahlung sproeden mahlgutes wie zum beispiel zementklinker, erz, kohle oder dergleichen |

| DE3518543C3 (de) * | 1985-05-23 | 1996-12-19 | Kloeckner Humboldt Deutz Ag | Verfahren und Einrichtung zur Zerkleinerung bzw. Mahlung spröden Mahlgutes |

| EP0220681B1 (de) * | 1985-10-29 | 1991-05-29 | Klöckner-Humboldt-Deutz Aktiengesellschaft | Einrichtung zur Zerkleinerung und Mahlung von feuchtem spröden Mahlgutes |

| DE3544798C2 (de) * | 1985-10-29 | 1995-04-20 | Kloeckner Humboldt Deutz Ag | Einrichtung zur Zerkleinerung und Mahlung und Trocknung (Mahltrocknung) von feuchtem Gut |

| DE3609229A1 (de) * | 1986-03-19 | 1987-09-24 | Krupp Polysius Ag | Verfahren und anlage zur zerkleinerung von sproedem mahlgut |

-

1987

- 1987-04-10 DE DE19873712147 patent/DE3712147A1/de not_active Withdrawn

-

1988

- 1988-03-18 ZA ZA881934A patent/ZA881934B/xx unknown

- 1988-03-24 DE DE8888104784T patent/DE3874933D1/de not_active Expired - Fee Related

- 1988-03-24 EP EP88104784A patent/EP0285921B1/de not_active Expired - Lifetime

- 1988-03-24 ES ES198888104784T patent/ES2035132T3/es not_active Expired - Lifetime

- 1988-04-04 BR BR8801583A patent/BR8801583A/pt not_active IP Right Cessation

- 1988-04-08 DK DK194588A patent/DK194588A/da not_active Application Discontinuation

- 1988-04-08 AU AU14418/88A patent/AU598122B2/en not_active Ceased

-

1989

- 1989-10-23 US US07/426,505 patent/US5154362A/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2317319C1 (ru) * | 2006-11-15 | 2008-02-20 | Федеральное государственное унитарное предприятие "Институт горючих ископаемых-научно-технический центр по комплексной переработке твердых горючих ископаемых" (ФГУП ИГИ) | Способ получения топливной суспензии |

Also Published As

| Publication number | Publication date |

|---|---|

| ES2035132T3 (es) | 1993-04-16 |

| EP0285921A3 (en) | 1989-10-04 |

| AU598122B2 (en) | 1990-06-14 |

| DE3712147A1 (de) | 1988-10-20 |

| DK194588A (da) | 1988-10-11 |

| AU1441888A (en) | 1988-10-13 |

| BR8801583A (pt) | 1988-11-08 |

| EP0285921A2 (de) | 1988-10-12 |

| ZA881934B (en) | 1988-09-08 |

| DE3874933D1 (de) | 1992-11-05 |

| US5154362A (en) | 1992-10-13 |

| DK194588D0 (da) | 1988-04-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0285921B1 (de) | Verfahren und Anlage zur Zerkleinerung von sprödem Mahlgut | |

| EP0193033B1 (de) | Einrichtung zur Zerkleinerung und Mahlung spröden Mahlgutes wie zum Beispiel Zementklinker, Erz, Kohle oder dergleichen | |

| DE19512509B4 (de) | Verfahren zur Zerkleinerung von Erzmaterial | |

| EP0603481B1 (de) | Verfahren und Anlage zur Zerkleinerung von Mahlgut | |

| DE3314103C2 (de) | ||

| EP0084383A2 (de) | Verfahren zur kontinuierlichen Druckzerkleinerung spröden Mahlgutes | |

| DE3719251A1 (de) | Verfahren und anlage zur kontinuierlichen druckzerkleinerung sproeden mahlgutes | |

| WO2010072276A1 (de) | Verfahren und vorrichtung zum zerkleinern von mineralischem mahlgut | |

| EP0413155A2 (de) | Kreislaufmahlanlage zur Mahlung von Sprödem Gut | |

| DE3518543C3 (de) | Verfahren und Einrichtung zur Zerkleinerung bzw. Mahlung spröden Mahlgutes | |

| EP3079828A1 (de) | Kreislaufmahlanlage mit vorsichter und kugelmühle | |

| DE3337615A1 (de) | Verfahren und anlage zur zerkleinerung, mahlung und aufbereitung gruben- oder naturfeuchter mineralischer rohstoffe wie erze oder dergleichen | |

| EP0727256A1 (de) | Verfahren und Vorrichtung zur Zerkleinerung von feuchtem mineralischem Gut | |

| DE19514971A1 (de) | Verfahren und Anlage zur energiesparenden Herstellung eines Feingutes | |

| DE19519516C2 (de) | Verfahren und Vorrichtung zur Aufbereitung von Faserbestandteile und Fremdbestandteile enthaltenden Faserstoffen, insbesondere von Alt-Mineralwolle | |

| EP0610573A2 (de) | Mahlverfahren und zugehörige Mahlanlage | |

| DE3544798A1 (de) | Einrichtung zur zerkleinerung und mahlung sproeden mahlgutes, insbesondere von feuchtem ausgangsmaterial | |

| EP3655164B1 (de) | Zweistufiger mahlkreislauf und verfahren zur herstellung eines gemahlenen produkts mittels einer zweistufigen mahlung | |

| EP3074137B1 (de) | Verfahren zur herstellung von zement | |

| EP0237641B1 (de) | Anlage zur Zerkleinerung von sprödem Mahlgut | |

| DE4307230A1 (de) | Verfahren und Anlage zur Gutbettzerkleinerung von sprödem Mahlgut | |

| DE3711926A1 (de) | Einrichtung zur zerkleinerung und mahlung sproeden mahlgutes wie z. b. zementklinker, erz, kohle oder dergleichen | |

| EP0366759B1 (de) | Verfahren zur zerkleinerung von sprödem mahlgut | |

| EP0648539B1 (de) | Umlaufmahlanlage | |

| DE3919416C2 (de) | Anlage zur Zerkleinerung bzw. Mahlung wenigstens zweier unterschiedlich mahlbarer spröder Gutmaterialkomponenten |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): BE DE ES FR GB IT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): BE DE ES FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19900116 |

|

| 17Q | First examination report despatched |

Effective date: 19900612 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): BE DE ES FR GB IT |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3874933 Country of ref document: DE Date of ref document: 19921105 |

|

| ITF | It: translation for a ep patent filed | ||

| ET | Fr: translation filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 19930211 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 19930217 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: BE Payment date: 19930223 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 19930224 Year of fee payment: 6 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 19930408 Year of fee payment: 6 |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2035132 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Effective date: 19940324 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 19940325 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BE Effective date: 19940331 |

|

| BERE | Be: lapsed |

Owner name: KRUPP POLYSIUS A.G. Effective date: 19940331 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 19940324 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Effective date: 19941130 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Effective date: 19941201 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FD2A Effective date: 19990405 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 20050324 |