EP0258533A2 - Vorrichtung zum Einbringen einer Wickelhülse in eine Wickelmaschine - Google Patents

Vorrichtung zum Einbringen einer Wickelhülse in eine Wickelmaschine Download PDFInfo

- Publication number

- EP0258533A2 EP0258533A2 EP87106746A EP87106746A EP0258533A2 EP 0258533 A2 EP0258533 A2 EP 0258533A2 EP 87106746 A EP87106746 A EP 87106746A EP 87106746 A EP87106746 A EP 87106746A EP 0258533 A2 EP0258533 A2 EP 0258533A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- winding

- sleeve

- winding tube

- slide

- holder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H19/00—Changing the web roll

- B65H19/22—Changing the web roll in winding mechanisms or in connection with winding operations

- B65H19/30—Lifting, transporting, or removing the web roll; Inserting core

- B65H19/305—Inserting core

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/414—Winding

- B65H2301/4148—Winding slitting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/414—Winding

- B65H2301/4148—Winding slitting

- B65H2301/41486—Winding slitting winding on two or more winding shafts simultaneously

- B65H2301/414863—Winding slitting winding on two or more winding shafts simultaneously directly against central support roller

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/417—Handling or changing web rolls

- B65H2301/418—Changing web roll

- B65H2301/4182—Core or mandrel insertion, e.g. means for loading core or mandrel in winding position

- B65H2301/41826—Core or mandrel insertion, e.g. means for loading core or mandrel in winding position by gripping or pushing means, mechanical or suction gripper

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/417—Handling or changing web rolls

- B65H2301/418—Changing web roll

- B65H2301/41829—Changing web roll positioning the core, e.g. in axial direction

Definitions

- the invention relates to a device for introducing a winding tube into a winding machine with at least one support roller and at least two winding frames with opposing thorns receiving the winding tube.

- the web extending across the width of the support roller is severed after the winding rollers have reached the intended diameter and have ejected the finished winding roller.

- empty winding tubes are placed by hand between the mandrels of the winding frames and then into their winding position on the support roller. In order to attach the start of the web to the empty winding tubes, they are provided with an adhesive.

- the invention has for its object the insertion of to simplify and accelerate empty winding tubes in a winding machine and to let them run largely automatically.

- At least one winding sleeve gripper which can be moved between a winding tube receiving position and a winding tube dispensing position which is essentially axially aligned with the mandrels.

- the winding tube receiving position lies outside the support roller, so that the winding tubes can either be inserted into the winding tube gripper safely by hand or can be automatically picked up by the winding tube gripper.

- the winding tube gripper is pivotally mounted above the support roller between the winding tube receiving position and the winding tube dispensing position transversely to the support roller axis.

- the winding tube receptacle position is located above the support roller, for example in its longitudinal center plane in a free space which is also accessible when the winding rollers have reached their full diameter.

- a guide cross member arranged above the support roller, which serves as a carrier and guide for the winding blocks.

- a sleeve pliers can be arranged below this pivot axis in the vicinity of the support roller, so that the winding tube holder is located position above the support roller approximately in the longitudinal center plane and the winding tube delivery position laterally pivoted out of the longitudinal center plane.

- the winding core gripper In order to be able to bring the winding core gripper into the winding core receiving position above the support roller and into the winding core dispensing position to the side of the central longitudinal plane of the support roller in the area of the mandrels on the winding blocks, the winding core gripper should also be designed to be telescopic.

- the winding tube gripper can be mounted on a slide which is displaceable in guides on the guide crossmember, so that an adaptation to different web formats and additionally moving out of the winding tube gripper in the direction of the axis of the support roller is possible.

- the slide can then be fixed in place by means of a locking device which acts between the slide and the guide crossmember.

- winding rollers are arranged on a gap on both sides of the central longitudinal plane of the support roller, with end faces aligned in pairs in each case, two winding tube grippers which can be pivoted in opposite directions can be arranged on each slide.

- the guides for the slides are extended beyond the length of the support roller.

- the slides with the winding tube grippers can thus be pulled out of the winding machine, equipped with winding tubes and pushed back into the winding machine.

- the winding sleeves collide with their end faces the and the first winding tube pushed into the winding machine abuts against a stop, as a result of which the position of all the winding tubes with respect to the winding stations is determined.

- the slides can be coupled to one another by means of a spacer corresponding to the length of the winding cores to be inserted, so that the carriages with the winding core grippers as a whole Let it slide out of the winding machine in the axial direction.

- the prerequisite is that the guides for the slides are extended over the length of the back-up roller approximately in accordance with the total length of the winding tubes to be inserted.

- At least one winding tube holder can also be mounted on a winding frame. In this case it is necessary to pick up the winding tubes in the area of the winding stations by means of the winding tube grippers.

- the winding tube gripper in its simplest form consists of a carrier, a slide that is mounted on the carrier and a sleeve pin holder that is pivotably mounted on the slide.

- the sliding of the slide relative to the carrier and the pivoting of the sleeve clamp holder relative to the slide are preferably carried out with the help of a hydraulic or pneumatic piston-cylinder unit or by an electric motor drive.

- a hydraulic or pneumatic piston-cylinder unit or by an electric motor drive.

- the winding tube gripper can also consist of a carrier, a slide guide pivotally mounted on the carrier and a sleeve pliers holder designed as a slide.

- the swivel axis is located near the attachment to the guide crossmember.

- the slide can be moved and the winding sleeve gripper swiveled by a hydraulic or pneumatic piston-cylinder unit or by an electric motor drive.

- the telescoping and pivoting of the winding tube gripper can be carried out by means of a single actuation device if the slide guide for the sleeve-pincer holder designed as a slide is part of another slide which is guided in the pivotably mounted slide guide and is coupled to the carrier via a link. In this case, however, it is necessary to control the swiveling out and the telescoping in such a way that no incorrect movements occur.

- the slide is formed in two parts and an upper slide part is coupled to a handlebar, while a lower slide part carries the slide guide for the sleeve tongs holder.

- a hydraulic or pneumatic piston-cylinder unit between the pivotable slide guide and the lower slide part and a further hydraulic or pneumatic piston-cylinder unit between the lower slide part and the sleeves pliers holder arranged.

- the path of the upper slide part is limited by two stops arranged on the pivotable slide guide, the path of the lower slide part by a stop arranged on the upper slide part and a stop arranged on the slide guide, and the path of the sleeve pliers holder by a stop which interacts with the lower slide part.

- Springs arranged between the two slide parts and between the lower slide part and the sleeve tongs holder one of which is designed as a tension spring and one as a compression spring, ensure that the winding tube gripper is pivoted out before telescoping and the tube tongs are closed before the tube tongs holder is retracted.

- the piston-cylinder unit coupled to the lower slide part and the sleeve tong holder does not act directly on the sleeve tong holder, but indirectly via a locking lever connected to the sleeve tong.

- these can be coupled to one another via a toothing.

- Another means of controlling the winding tube receptacle and the winding tube output in accordance with the position of the winding tube gripper consists of a bolt which interacts with the tube tongs holder and the carrier and is movably mounted on the pivotable slide guide against spring force. In the swiveled-in position of the winding tube gripper, this bolt is unlocked, while in the swiveled-out position, the tube pliers holder holds in the retracted position so that an opening of the sleeve pliers in the winding tube delivery position is possible without moving the sleeve pliers holder.

- a further possibility of bringing the winding tube gripper from the winding tube receiving position into the winding tube dispensing position consists in slidably mounting the carrier of the winding tube gripper on the slide transversely to the support roller axis.

- the winding tubes can be pushed onto this tube trough from one end of the support roller, with their end faces abutting, until there is a winding tube in the area of each winding station.

- the tube trough can also be slidably supported by means of guide rails on supports arranged on the winding brackets, so that it can be pulled out of the winding machine in the axial direction of the support roller and can be covered with winding tubes.

- the carriers are preferably provided with rollers.

- the sleeve channel can also be designed to be height-adjustable.

- the winding tube gripper can also be designed as a simple pivot lever; then its pivot axis is above the support roller, and the sleeve pliers are directed upwards towards the guide crossmember in the winding tube receiving position.

- the winding sleeve grippers designed as swivel levers are preferably arranged on the winding frames. Depending on the position of the swivel axis and the distance of the mandrels on the winding brackets, it is sufficient to make the swivel levers inextensible or telescopic.

- At least one core carrier is preferably mounted above the core tongs in the region of the winding core receiving position for each core on a guide cross-member running above the support roller.

- This core carrier transfers the winding tubes to the winding tube grippers, and these swing out in order to transfer the winding tubes to the mandrels of the winding blocks.

- Each sleeve carrier preferably consists of sleeve tongs which open to the winding sleeve gripper and are mounted on slides which can be displaced in guides on the guide crossmember. If these guides are extended beyond the length of the back-up roll, as in the other versions, the winding tubes can be inserted into the tube carriers outside the winding machine.

- the winding sleeves inserted into the sleeve supports can be pushed axially through the sleeve tongs on the swivel levers; they are detected when the sleeve pliers are closed and moved out of the sleeve carriers when the pivoting lever is pivoted, provided that these sleeve carriers can be pivoted and opened, for example, against spring force.

- the winding tube gripper can be arranged on the pressure roller crossmember.

- the pressure roller rocker itself can be designed as a winding sleeve gripper if at least one sleeve pliers is arranged on the pressure roller rocker which holds the empty winding sleeve in contact with the pressure rollers on the pressure roller rocker.

- the winding sleeves can be inserted by hand into the sleeve pliers arranged on the pressure roller arms. If the pressure roller rockers do not swivel back far enough for structural reasons, an additional swivel joint can be attached to the pressure roller rockers.

- This design has the advantage that the winding tubes are always brought exactly into the area of the mandrels on the winding frames, regardless of their diameter, without a complex mechanism for positioning the winding tubes being required.

- This pivoting lever can, similarly to the aforementioned pressure roller rocker, be pivoted out of its winding tube receiving position, in which the winding tube is placed in the winding tube gripper, into its winding tube delivery position, in which the winding tube is delivered to the mandrels on the winding jacks.

- the swivel lever is preferably mounted in a swivel bearing of a slide which can be displaced on the pressure roll crossmember.

- the winding tube gripper In view of the fact that the swivel levers have to swivel under the pressure roller traverse in order to get from the winding tube receiving position into the winding tube dispensing position, the winding tube gripper must be adjustable in height.

- the pressure roller traverse can be designed such that it can be raised and lowered, or the winding tube gripper can be arranged on the pressure roller traverse so that it can be raised and lowered.

- the winding sleeve grippers need not be designed as swivel levers, but it is sufficient to arrange telescopic winding sleeve grippers provided with sleeve pliers on a slide that can be displaced on the pressure roller crossbar.

- the tube tongs remove the winding tubes from a tube channel arranged above the support roller. Since the winding tube delivery position is then lower than the winding tube receiving position, it is also necessary to lift and either the pressure roller traverse or the winding tube gripper on the pressure roller traverse trained to be lowerable.

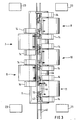

- a material web 1 for example a paper web

- a guide roller 2 and a deflection roller 3 to several longitudinal cutters, each consisting of an upper knife 4 and a lower knife 5, and divided into a number of narrower paper webs which are wound into rolls in the winding machine.

- the paper webs arrive at a support roller 6 which is designed as a suction roller and which supports the winding rollers and sets them in rotation when they are rolled up.

- winding stations 7 to 11 are arranged above the support roller 6, but laterally from the vertical longitudinal center plane of the support roller 6.

- the winding core of the rolls consists of winding sleeves 12.

- the winding sleeves 12 are guided by means of mandrels 17 in pairs alternately on one and on the other side of the longitudinal center plane of the support roller 6 arranged winding stands 14.

- winding carriages 15 are arranged on the winding brackets 14, which can be moved along a guide on the winding brackets 14 by means of hydraulic or pneumatic piston-cylinder units 18.

- the mandrels 17 can be axially displaced by means of a traversing motor 16 arranged on each roll-up carriage 15 in order to Release or take up winding sleeves 12.

- the winding brackets 14 are slidably mounted in guides 19 on a guide cross-piece 21 running in the axial direction of the support roller 6 and can be adjusted to the required winding width by means of a traversing motor 20.

- the guide cross member 21 is fastened to cross members 22 carried by stands 23.

- an additional pressure is exerted on the initially flexible winding sleeve during the first windings at the start of winding.

- This is achieved by pressure roller rockers 27 with pressure rollers 30 arranged on a vertically movable pressure roller crossbeam 24.

- the pressure roller rockers 27 are pivoted by means of a piston-cylinder unit 28 and are mounted on a slide 26 which can be moved in guides 29 on the pressure roller crossbar 24.

- a winding tube gripper 33 is arranged above the support roller 6 in the free space between the winding rollers 7 to 11.

- a guide carrier 32 (FIG. 2) runs below the guide cross member 21, which extends over the length of the support roller 6 and beyond by such a part that the winding tubes 12 can be inserted into the winding tube gripper 33 outside the winding machine.

- the winding tube gripper 33 therefore consists of a carrier 31 which can be moved on the guide carrier 32, on which a carriage 34 which can be displaced in the vertical direction is guided.

- a sleeve clamp holder 35 is articulated on the slide 34 in a pivot axis 36.

- the carriage 34 is moved by means of a piston-cylinder unit 37, while the sleeve tongs holder 35 by means of a piston-Zy linder unit 38 is pivoted.

- a sleeve pliers 39 consisting of two jaws is arranged.

- the winding tube 12 is held in the tube pliers 39 by means of pincer rollers 40.

- the winding tube grippers 33 are shifted on the guide carrier 32 until they lie outside the region of the support roller 6. Then a winding tube 12 is inserted by hand into two adjacent winding tube grippers 33 and pushed along the guide carrier 32 over the support roller 6. Although the winding rolls lie on a gap, but with the end faces aligned in pairs, the winding sleeves 12 with the abutting end faces can be pushed into the winding machine until the first winding sleeve 12 abuts a stop on the last winding bracket 14 corresponding to the winding station 8 (FIG. 3). With sufficient length accuracy, the other winding tubes 12 lie exactly in the area of the winding stations 7, 9, 10, 11.

- the piston-cylinder units 38 are first actuated to pivot the sleeve tong holder 35, and then the slide 34 is lowered using the piston-cylinder unit 37.

- the winding tubes 12 reach into the region of the mandrels 17 on the roll-up carriage 15.

- the mandrels 17 are moved into the winding tubes 12 with the aid of the displacement motors 16, and the winding tube grippers 33 are returned to their original position, the winding tubes 12 being moved from the Sleeve pliers 39 are released.

- the sleeves 12 held by the mandrels 17 on the roll-up carriage 15 are moved against the support roller 6, the pressure roller rockers 27 with the rollers 30 are lowered onto the winding sleeves 12, and the winding can begin.

- guide carrier 32 is designed as a T-carrier in FIG. 2, parallel guide rods 41 are shown in FIGS. 3, 4 and 5, on which carriages 42 are arranged displaceably. These carriages 42 can each be locked on the guide cross member 21 when they have assumed the correct position in relation to the winding stations 7 to 11.

- Axial displacement of the winding tube gripper 33 is not necessary if, as shown in FIG. 5, a tube trough 62 is arranged in the longitudinal median plane above the support roller 6.

- This sleeve channel 62 can rest with guide rails 63 stationary on rollers 64 of the winding blocks 14, so that the winding blocks 14 remain movable for changing the format without the sleeve channel 62 emotional.

- the winding sleeves 12 are pushed into the winding machine on the sleeve groove 62 and, after the foremost one has hit a stop, are in the winding sleeve receiving position in the region of the individual winding stations 7 to 11.

- the sleeve channel 62 on the rollers 64 so that they can move out of the area above the support roller 6 and can be provided with winding tubes 12 outside the support roller 6. Then the sleeve trough 62 is pushed back into the winding machine until the winding sleeves 12 have reached their receiving positions.

- a pivot holder 145 is arranged with a carriage guide 45, on which a two-part carriage consisting of an upper carriage part 50 and a lower carriage part 51 is guided is.

- a link 49 is arranged between the upper slide part 50 and a lateral extension 85 of the slide 42, while a further slide guide 52 for a sleeve pliers holder 46 designed as a slide is arranged on an extension 86 on the lower slide part 51.

- a piston-cylinder unit 47 is articulated on the swivel holder 145 and on the lower slide part 51 and a further piston-cylinder unit 48 on the lower slide part 51 and a locking lever 80 for the sleeve pliers 39.

- a tension spring 58 is arranged between the upper slide part 50 and the lower slide part 51 and a compression spring 59 is arranged between the extension 86 on the lower slide part 51 and the sleeve clamp holder 46.

- the free path of the upper slide part 50 is limited by adjustable stops 53, 54 fastened to the swivel holder 145, the free path of the second slide part 51 by an adjustable stop 55 arranged on the upper slide part 50 and an adjustable further stop 56 arranged on the slide guide 45.

- the path of the sleeve pliers holder 46 is determined by an adjustable stop 57 which interacts with the slide guide 52.

- a bolt 61 is articulated on the slide guide 52 and has at its one free end a locking lug 66 which interacts with a projection 67 on the sleeve pliers holder 46.

- the other free end of the bolt 61 interacts with a plunger 84 arranged on the extension of the slide 42 in such a way that unlocking takes place in the illustrated vertical, right position of the swivel holder 145.

- the winding tube gripper 33 is in the winding tube receiving position.

- the piston-cylinder unit 47 is fully retracted so that the upper slide part 50 bears against the stop 53 and the lower slide part 51 bears against the stop 55.

- the handlebar 49 thereby holds the slide guide 45 in the vertical position shown.

- the piston-cylinder unit 48 has already moved back a certain distance from its fully extended position, so that the sleeve pliers 39 are closed over the winding sleeve 12.

- the piston-cylinder unit 48 is extended again. Since the latch 61 with its locking lug 66 is now behind the projection 67, the sleeve pliers holder 46 does not move, but the sleeve pliers 39 open immediately. After the winding tube 12 has been taken over by the mandrels 17 on two adjacent winding frames 14, the piston-cylinder units 47, 48 are actuated again in such a way that the winding tube gripper 33 returns to the winding tube receiving position.

- the winding tube grippers 33 are mounted on the winding frames 14, and each consist of a simple pivot lever 68 which is mounted on the winding frames 14 in a pivot axis 69.

- sleeve pliers 39 are arranged at the upward free end of the pivot lever 68.

- the pivot axis 69 is arranged on the respective winding bracket 14, and the length of the pivot lever 68 is dimensioned such that the sleeve pliers 39 when pivoting the pivot lever 68 by means of a pivot drive, for example an electric drive, reach the mandrels 17 on the winding blocks 14 and the Winding sleeves 12 can be adopted.

- a pivot drive for example an electric drive

- a sleeve carrier 70 which is provided with sleeve pliers 71, is arranged on the guide cross member 21 above the pivoting lever 68.

- the winding sleeves 12 are inserted into these sleeve tongs 71, which are then taken over by the sleeve tongs 39 on pivoting levers 68.

- This sleeve carrier 70 can be slidably arranged on the guide cross members 21, so that the winding sleeves 12 except half of the winding machine in the sleeve pliers 71.

- the winding tubes 12 in the sleeve tongs 71 can be pushed into the machine at the level of the sleeve tongs 39 and taken over by the sleeve tongs 39 on the pivot levers 68.

- the sleeve tongs 71 must be movable so that they release the winding tubes 12 when the pivoting levers 68 pivot from the winding tube receiving position into the winding tube dispensing position. This is possible with a resilient mounting of the sleeve pliers 71.

- the pressure roller rockers 27 form the winding sleeve grippers 33.

- a sleeve pliers 72 is arranged on the pressure roller rockers 27 in the region of the pressure rollers 30, into which a winding tube 12 can be inserted.

- the winding tube 12 then lies on the pressure rollers 30 and is positioned with the aid of these pressure rollers 30 with respect to the mandrels 17 in the winding frames 14. Since the pressure roller rockers 27 are pivoted back during winding, it is easily possible to insert the winding tubes 12 into the sleeve tongs 72 on the pressure roller blades 27 during this time.

- pressure roller rockers 27 are not far for structural reasons. can swivel back enough, it is possible to provide an additional joint in the pressure roller rockers 27 in order to be able to pivot the pressure rollers 30 back into an almost horizontal position. In this case, a lock in the stretched state of the pressure roller rocker 27 is required to the neces to be able to reach pressure against the 'winding tubes 12 at the beginning of the winding process.

- FIG. 8 A further possibility of arranging a winding tube gripper 33 on the pressure roller crossbars 24 is shown in FIG. 8.

- a carriage 76 is slidably mounted on the pressure roller crossbeam 24.

- a telescopic swivel lever 73 is articulated, which carries at its free end a sleeve tongs 74 for receiving a winding tube 12.

- the sleeve pliers 74 are located in an area of the winding machine that is easily accessible for inserting a winding sleeve 12. This is the winding tube receiving position.

- the transition into the winding tube dispensing position takes place by pivoting through approximately 270 ° around the pivot bearing 75 under the pressure roller cross member 24. Then the telescopic pivot lever 73 is extended until the sleeve pliers 74 reach the area of the mandrels 17 on the winding frames 14. In order to be able to set the correct height of the sleeve pliers 74 with respect to the mandrels 17, either the pressure roller crossbeam 24 can be adjusted in height by means of a lifting drive 25 (FIG. 1), or the slide 76 is arranged on the pressure roller crossbeam 24 such that it can be moved in height .

- the winding tube gripper 33 can be designed as a piston-cylinder unit which is arranged displaceably below the pressure roller crossbeam 24.

- the pressure roller crossbeam 24 is raised by means of the lifting drive 25 so that the end of the piston-cylinder unit 78 is attached arranged sleeve pliers 79 'can remove a winding tube 12 on the tube trough 62.

- All embodiments of the winding tube gripper according to the invention have in common that they can be combined with a conventional winding machine without difficulty, without the need for expensive conversion work.

- the device according to the invention can thus also be retrofitted into existing winding machines; it considerably simplifies and speeds up the operation of these winding machines.

Abstract

Description

- Die Erfindung betrifftweine Vorrichtung zum Einbringen einer Wickelhülse in eine Wickelmaschine mit mindestens einer Stützwalze und mindestens zwei Aufwickelböcken mit einander gegenüberliegenden, die Wickelhülse aufnehmenden Dornen.

- Bei derartigen Wickelmaschinen wird die sich über die Breite der Stützwalze erstreckende Warenbahn durchtrennt, nachdem die Wickelrollen den vorgesehenen Durchmesser erreicht und die fertige Wickelrolle ausgestoßen haben. Danach werden von Hand leere Wickelhülsen zwischen die Dorne der Aufwickelböcke und danach in ihre Anwickelstellung auf der Stützwalze gebracht. Um den Bahnanfang an den leeren Wickelhülsen zu befestigen, sind diese mit einem Klebemittel versehen.

- Diese Vorgehensweise ist sehr zeitaufwendig, da eine Wickelmaschine fünf und mehr Wickelstationen aufweisen kann, die beiderseits der Längsmittelebene der Stützwalze oder Stützwalzen angeordnet sind, so daß das Einbringen der Wickelhülsen von Hand nacheinander an jeder Wickelstation erfolgen muß. Nach dem Einlegen müssen die leeren Wickelhülsen von Hand so gegen die Stützwalze gefahren werden, daß sie sich in der durch das Klebemittel bestimmten Anwickelstellung befinden, die jedoch für die Wickelstationen auf der einen Seite der Maschine unterschiedlich gegenüber derjenigen auf der anderen Seite ist.

- Hinzu kommt, daß das Arbeiten im Bereich der Aufwickelböcke oberhalb der Stützwalze nicht ungefährlich ist, so daß infolge der erforderlichen Sicherheitsmaßnahmen eine zusätzliche zeitliche Verzögerung eintritt.

- Der Erfindung liegt die Aufgabe zugrunde, das Einlegen der leeren Wickelhülsen in-eine Wickelmaschine zu vereinfachen und zu beschleunigen sowie weitgehend automatisch ablaufen zu lassen.

- Gelöst wird diese Aufgabe bei einer Vorrichtung der eingangs erwähnten Art durch wenigstens einen, zwischen einer Wickelhülsenaufnahmestellung und einer mit den Dornen im wesentlichen axial fluchtenden Wickelhülsenabgabestellung bewegbaren Wickelhülsengreifer.

- Die Wickelhülsenaufnahmestellung liegt außerhalb der Stützwalze, so daß sich die Wickelhülsen entweder gefahrlos von Hand in den Wickelhülsengreifer einlegen oder aber automatisch vom Wickelhülsengreifer aufnehmen lassen.

- Gemäß einer vorteilhaften Ausführung der Erfindung ist der Wickelhülsengreifer oberhalb der Stützwalze zwischen der Wickelhülsenaufnahmestellung und der Wickelhülsenabgabestellung quer zur Stützwalzenachse schwenkbar gelagert. Die Wickelhülsenaufnahmestellung befindet sich in diesem Falle oberhalb der Stützwalze, etwa in deren Längsmittelebene in einem Freiraum, der auch zugänglich ist, wenn die Wickelrollen ihren vollen Durchmesser erreicht haben.

- Besonders geeignet für die Lagerung des Wickelhülsengreifers ist eine oberhalb der Stützwalze angeordnete Führungstraverse, die als Träger und Führung für die Aufwickelböcke dient.

- Ist die Schwenkachse für den Wickelhülsengreifer im Bereich unterhalb der Führungstraverse angeordnet, läßt sich eine Hülsenzange unterhalb dieser Schwenkachse in der Nähe der Stützwalze anordnen, so daß sich die Wickelhülsenaufnahmestellung oberhalb der Stützwalze etwa in der Längsmittelebene und die Wickelhülsenabgabestellung seitlich aus der Längsmittelebene ausgeschwenkt ergeben.

- Um den Wickelhülsengreifer in die Wickelhülsenaufnahmestellung oberhalb der Stützwalze und in die Wickelhülsenabgabestellung seitlich der Mittellängsebene der Stützwalze in den Bereich der Dorne an den Aufwickelböcken bringen zu können, sollte der Wickelhülsengreifer zusätzlich teleskopierbar ausgebildet sein.

- Der Wickelhülsengreifer kann an einem in Führungen an der Führungstraverse verschiebbaren Schlitten gelagert sein, so daß eine Anpassung an unterschiedliche Bahnformate und zusätzlich ein Herausfahren des Wickelhülsengreifers in Richtung der Achse der Stützwalze möglich ist. Während des Betriebes kann der Schlitten dann mittels einer Arretierung, die zwischen dem Schlitten und der Führungstraverse wirkt, festgesetzt werden.

- Im Hinblick darauf, daß die Wickelrollen beiderseits der Mittellängsebene der Stützwalze auf Lücke mit jeweils paarweise fluchtenden Stirnseiten angeordnet sind, lassen sich an jedem Schlitten zwei in entgegengesetzte Richtungen schwenkbare Wickelhülsengreifer anordnen.

- Um die Wickelhülsen während des Wickelns in die Wickelhülsengreifer einlegen zu können, sind die Führungen für die Schlitten über die Länge der Stützwalze hinaus verlängert. Die Schlitten mit den Wickelhülsengreifern lassen sich somit aus der Wickelmaschine herausziehen, mit Wickelhülsen bestücken und wieder in die Wickelmaschine hineinschieben. Dabei stoßen die Wickelhülsen mit ihren Stirnseiten aneinander und die erste in die Wickelmaschine hineingeschobene Wickelhülse stößt gegen einen Anschlag, wodurch die Lage aller Wickelhülsen bezüglich der Wickelstationen bestimmt ist.

- Ist die Längentoleranz der Wickelhülsen nicht genau genug auf den Abstand der Aufwickelstationen abgestimmt und genügend Platz in axialer Verlängerung der Stützwalze vorhanden, lassen sich die Schlitten mittels eines Abstandshalters entsprechend der Länge der einzubringenden Wickelhülsen miteinander koppeln, so daß sich die Schlitten mit den Wickelhülsengreifern insgesamt in axialer Richtung aus der Wickelmaschine herausschieben lassen. Voraussetzung ist, daß die Führungen für die Schlitten etwa entsprechend der Gesamtlänge der einzubringenden Wickelhülsen über die Länge der Stützwalze hinaus verlängert sind.

- Es kann auch jeweils mindestens ein Wickelhülsenhalter an einem Aufwickelbock gelagert sein. In diesem Falle ist es erforderlich, die Wickelhülsen durch die Wickelhülsengreifer im Bereich der Aufwickelstationen aufzunehmen.

- Unabhängig davon, ob der Wickelhülsengreifer an einem in Richtung der Stützwalzenachse verschiebbaren Schlitten oder an einem Aufwickelbock gelagert i-st, besteht der Wickelhülsengreifer in seiner einfachsten Form aus einem Träger, einem am Träger verschiebbar gelagerten Schlitten und einem am Schlitten schwenkbar gelagerten Hülsenzangenhalter. Das Verschieben des Schlittens gegenüber dem Träger und das Schwenken des Hülsenzangenhalters gegenüber dem Schlitten erfolgen vorzugsweise mit Hilfe je einer Hydraulik- oder Pneumatik-Kolben-Zylinder-Einheit oder durch einen elektromotorischen Antrieb. Bei dieser Ausführung befindet sind die Schwenkachse für -den Hülsenzangenhalter etwa mittig zwischen der Hülsenzange und der Befestigung an der Führungstraverse.

- Der Wickelhülsengreifer kann auch aus einem Träger, einer am Träger schwenkbar gelagerten Schlittenführung und einem als Schlitten ausgebildeten Hülsenzangenhalter bestehen. In diesem Falle befindet sich die Schwenkachse in der Nähe der Befestigung an der Führungstraverse. Das Verschieben des Schlittens und das Schwenken des Wickelhülsengreifers kann auch in diesem Fall durch je eine Hydraulik- oder Pneumatik-Kolben-Zylinder-Einheit oder durch einen elektromotorischen Antrieb erfolgen.

- Vorteilhafterweise läßt sich das Teleskopieren und das Verschwenken des Wickelhülsengreifers mittels einer einzigen Betätigungsvorrichtung durchführen, wenn die Schlittenführung für den als Schlitten ausgebildeten Hülsenzangenhalter Teil eines in der schwenkbar gelagerten Schlittenführung geführten weiteren, über einen Lenker mit dem Träger gekoppelten Schlittens ist. Es ist in diesem Falle jedoch erforderlich, das Ausschwenken und das Teleskopieren so zu steuern, daß keine Fehlbewegungen eintreten.

- Besonders vorteilhaft für das Steuern des Bewegungsablaufs ist es, wenn der Schlitten zweiteilig ausgebildet und ein oberer Schlittenteil mit einem Lenker gekoppelt ist, während ein unterer Schlittenteil die Schlittenführung für den Hülsenzangenhalter trägt. In diesem Falle sind eine Hydraulik- oder Pneumatik-Kolben-Zylinder-Einheit zwischen der schwenkbaren Schlittenführung und dem unteren Schlittenteil und eine weitere Hydraulik- oder Pneumatik-Kolben-Zylinder-Einheit zwischen dem unteren Schlittenteil und dem Hülsenzangenhalter angeordnet. Zusätzlich wird der Weg des oberen Schlittenteils durch zwei an der schwenkbaren Schlittenführung angeordnete Anschläge, der Weg des unteren Schlittenteils durch einen am oberen Schlittenteil und einen an der Schlittenführung angeordneten Anschlag sowie der Weg des HUlsenzangenhalters durch einen mit dem unteren Schlittenteil zusammenwirkenden Anschlag begrenzt.

- Zwischen den beiden Schlittenteilen sowie zwischen dem unteren Schlittenteil und dem Hülsenzangenhalter angeordnete Federn, von denen eine als Zugfeder und eine als Druckfeder ausgebildet ist, sorgen dafür, daß der Wickelhülsengreifer vor dem Teleskopieren ausgeschwenkt und die Hülsenzangen vor dem Zurückfahren des Hülsenzangenhalters geschlossen werden.

- Zu diesem Zweck greift die mit dem unteren Schlittenteil und dem Hülsenzangenhalter gekoppelte Kolben-Zylinder-Einheit nicht direkt am Hülsenzangenhalter, sondern indirekt über einen mit den Hülsenzangen verbundenen Schließhebel an.

- Um einen Gleichlauf der beiden Backen der Hülsenzange zu erreichen, können diese über eine Verzahnung miteinander gekoppelt sein.

- Ein weiteres Mittel, die Wickelhülsenaufnahme und die Wickelhülsenabgabe entsprechend der Stellung des Wickelhülsengreifers zu steuern, besteht aus einem mit dem Hülsenzangenhalter und dem Träger zusammenwirkenden Riegel, der an der schwenkbaren Schlittenführung gegen Federkraft beweglich gelagert ist. In der eingeschwenkten Stellung des Wickelhülsengreifers ist dieser Riegel entriegelt, während er in der ausgeschwenkten Stellung den Hülsenzangenhalter in der eingefahrenen Stellung festhält, so daß ein Öffnen der Hülsenzange in der Wickelhülsenabgabestellung ohne Verschieben des Hülsenzangenhalters möglich ist.

- Eine weitere Möglichkeit, den Wickelhülsengreifer von der Wickelhülsenaufnahmestellung in die Wickelhülsenabgabestellung zu bringen, besteht darin, den Träger des Wickelhülsengreifers am Schlitten quer zur Stützwalzenachse verschiebbar zu lagern.

- Lassen sich die Wickelhülsengreifer nicht axial verschieben, so müssen die Wickelhülsen von den Wickelhülsengreifern im Bereich der Wickelstationen aufgenommen werden, so daß die Wickelhülsen von außen in die Wickelhülsenaufnahmestellung gebracht werden müssen.

- Dies läßt sich durch eine oberhalb der Stützwalze im Bereich der Wickelhülsenaufnahmestellung der Wickelhülsengreifer angeordnete, sich vorzugsweise über die Länge der Stützwalze erstreckende Hülsenrinne erreichen.

- Auf diese Hülsenrinne lassen sich die Wickelhülsen von einem Ende der Stützwalze, mit ihren Stirnseiten aneinanderstoßend aufschieben, bis sich im Bereich jeder Wickelstation eine Wickelhülse befindet. Die Hülsenrinne läßt sich jedoch auch mittels Führungsschienen auf an den Aufwickelböcken angeordneten Trägern verschiebbar lagern, so daß sie sich in Achsrichtung der Stützwalze aus der Wickelmaschine herausziehen und mit Wickelhülsen belegen läßt. Vorzugsweise sind die Träger mit Rollen versehen. Um ein Verschieben des Hülsenzangenhalters zu vermeiden, kann die Hülsenrinne auch höhenverstellbar ausgebildet sein.

- Der Wickelhülsengreifer kann auch als einfacher Schwenkhebel ausgebildet sein; alsdann befindet sich seine Schwenkachse oberhalb der Stützwalze, und die Hülsenzange ist in der Wickelhülsenaufnahmestellung nach oben zur Führungstraverse hin ge'richtet. Bei dieser Ausführung sind die als Schwenkhebel ausgebildeten Wickelhülsengreifer vorzugsweise an den Aufwickelböcken angeordnet. Je nach Lage der Schwenkachse und Entfernung der Dorne an den Aufwickelböcken genügt es, die Schwenkhebel unverlängerbar oder teleskopierbar auszubilden.

- Im Hinblick darauf, daß die Schwenkhebel in. der Wickelhülsenabgabestellung nahezu waagerecht liegen, kann es erforderlich sein, die Hülsenzangen am Ende der Schwenkhebel schwenkbar anzuordnen, um ein Zurückschwenken der Schwenkhebel nach der Übergabe der Wickelhülsen an die Dorne der Aufwickelböcke zu ermöglichen.

- Bei dieser Ausführung ist vorzugsweise oberhalb der Hülsenzangen im Bereich der Wickelhülsenaufnahmestellung für jede Hülse mindestens ein Hülsenträger an einer oberhalb der Stützwalze verlaufenden Führungstraverse gelagert. Dieser Hülsenträger übergibt die Wickelhülsen an die Wickelhülsengreifer, und diese schwenken aus, um die Wickelhülsen an die Dorne der Aufwickelböcke zu übergeben.

- Vorzugsweise besteht jeder Hülsenträger aus einer sich zum Wickelhülsengreifer öffnenden Hülsenzange, die an in Führungen an der Führungstraverse verschiebbaren Schlitten gelagert sind. Werden diese Führungen, wie bei den anderen Ausführungen über die Länge der Stützwalze hinaus verlängert, lassen sich die Wickelhülsen in die Hülsenträger außerhalb der Wickelmaschine einlegen.

- Falls sich die Hülsenzangen an den Schwenkhebeln weit genug öffnen lassen, können die in die Hülsenträger eingelegten Wickelhülsen axial durch die Hülsenzangen an den Schwenkhebeln hindurchgeschoben werden; sie werden beim Schließen der Hülsenzangen erfaßt und aus den Hülsenträgern beim Verschwenken der Schwenkhebel herausbewegt, vorausgesetzt diese Hülsenträger lassen sich zum Beispiel gegen Federkraft verschwenken und öffnen.

- Bei einer Wickelmaschine mit wenigstens einer auf einer zur Stützwalze parallelen Druckrollentraverse schwenkbar angeordneten Druckrollenschwinge läßt sich der Wickelhülsengreifer an der Druckrollentraverse anordnen. Hierbei läßt sich die Druckrollenschwinge selber als Wickelhülsengreifer ausbilden, wenn an der Druckrollenschwinge wenigstens eine Hülsenzange angeordnet ist, die die leere Wickelhülse im Kontakt mit den Druckrollen an der Druckrollenschwinge festhält.

- Da die Druckrollenschwinge nicht während des ganzen Wickelvorgangs auf der Wickelrolle ruht, sondern nach einiger Zeit zurückgeschwenkt wird, lassen sich die Wickelhülsen von Hand in die an den Druckrollenschwingen angeordneten Hülsenzangen einlegen. Falls die Druckrollenschwingen aus baulichen Gründen nicht weit genug zurückschwenken, läßt sich an den Druckrollenschwingen ein zusätzliches Schwenkgelenk anbringen. Diese Ausführung besitzt den Vorteil, daß die Wickelhülsen stets genau in den Bereich der Dorne an den Aufwickelböcken gebracht werden, unabhängig von deren Durchmesser, ohne daß ein aufwendiger Mechanismus zum Positionieren der Wickelhülsen erforderlich ist.

- Eine andere Ausführung eines an der Druckrollentraverse angeordneten Wickelhülsengreifers besteht aus einem an seinem freien Ende mit einer Hülsenzange versehenen, teleskopierbaren Schwenkhebel. Dieser Schwenkhebel läßt sich, ähnlich wie die vorerwähnte Druckrollenschwinge, aus ihrer Wickelhülsenaufnahmestellung, in der die Wickelhülse in den Wickelhülsengreifer eingelegt wird, in ihre Wickelhülsenabgabestellung, in der die Wickelhülse an die Dorne an den Aufwickelböcken abgegeben wird, verschwenken. Um den Schwenkhebel an die Formate der Wickelrollen anpassen zu können, ist der Schwenkhebel vorzugsweise in einem Schwenklager eines auf der Druckrollentraverse verschiebbaren Schlittens gelagert.

- Im Hinblick darauf, daß die Schwenkhebel unter der Druckrollentraverse durchschwenken müssen, um aus der Wickelhülsenaufnahmestellung in die Wickelhülsenabgabestellung zu gelangen, muß der Wickelhülsengreifer höhenverstellbar sein. Dazu kann die Druckrollentraverse heb- und senkbar ausgebildet oder der Wickelhülsengreifer an der Druckrollentraverse heb- und senkbar angeordnet sein.

- Falls die Wickelhülsen nicht von Hand in die an der Druckrollentraverse angeordneten Wickelhülsengreifer eingelegt werden sollen, brauchen die Wickelhülsengreifer nicht als Schwenkhebel ausgebildet zu sei'n, sondern es genügt, mit einer Hülsenzange versehene teleskopierbare Wickelhülsengreifer an einem auf der Druckrollentraverse verschiebbaren Schlitten anzuordnen. In diesem Falle entnimmt die Hülsenzange die Wickelhülsen aus einer oberhalb der Stützwalze angeordneten Hülsenrinne. Da die Wickelhülsenabgabestellung dann tiefer liegt als die Wickelhülsenaufnahmestellung, ist es auch erforderlich, entweder die Druckrollentraverse oder den Wickelhülsengreifer an der Druckrollentraverse heb- und senkbar auszubilden.

- Die Erfindung wird nachstehend anhand mehrerer in der Zeichnung dargestellter Ausführungsbeispiele des näheren erläutert. In der Zeichnung zeigen:

- Fig. 1 eine schematische Seitenansicht einer Wickelmaschine mit einem Wickelhülsengreifer,

- Fig. 2 eine vergrößerte Darstellung des Wickelhülsengreifers aus Fig. 1 in Seitenansicht,

- Fig. 3 eine schematische Draufsicht auf eine Wickelmaschine,

- Fig. 4 eine ausschnittsweise Vergrößerung einer Wickelmaschine in der Draufsicht,

- Fig. 5 eine ausschnittsweise Ansicht einer Wickelmaschine mit einem Wickelhülsengreifer und einer Hülsenrinne,

- Fig. 6 eine ausschnittsweise Ansicht einer Wickelmaschine mit einem am Aufwickelbock gelagerten Wickelhülsengreifer,

- Fig. 7 eine ausschnittsweise Ansicht einer Wickelmaschine mit einem Wickelhülsengreifer in Gestalt einer Druckrollenschwinge,

- Fig. 8 eine ausschnittsweise Ansicht einer Wickelmaschine mit einem anderen Wickelhülsengreifer und

- Fig. 9 eine ausschnfttsweise Ansicht einer Wickelmaschine mit einem als Kolben-Zylinder-Einheit ausgebildeten Wickelhülsengreifer.

- Von der Wickelmaschine mit den verschiedenen Ausführungen des Wickelhülsengreifers sind nur die Teile dargestellt, die zum Verständnis der Erfindung wichtig sind. Eine Warenbahn 1, beispielsweise eine Papierbahn, wird über eine Führungswalze 2 und eine Umlenkwalze 3 mehreren, jeweils aus einem Obermesser 4 und einem Untermesser 5 bestehenden Längsschneidern zugeführt und in eine Reihe von schmaleren Papierbahnen unterteilt, die in der Wickelmaschine zu Rollen gewickelt werden. Über eine Leitwalze 13 gelangen die Papierbahnen zu einer als Saugwalze ausgebildeten Stützwalze 6, die die Wickelrollen abstützt und beim Aufrollen in Drehung versetzt.

- Im dargestellten Beispiel (Fig. 3) sind fünf Wickelstationen 7 bis 11 oberhalb der Stützwalze 6, aber seitlich von der senkrechten Längsmittelebene der Stützwalze 6 angeordnet. Der Wickelkern der Rollen besteht aus Wickelhülsen 12. Die Wickelhülsen 12 sind mittels Dornen 17 in paarweise abwechselnd auf der einen und auf der anderen Seite der Längsmittelebene der Stützwalze 6 angeordneten Aufwickelböcken 14 geführt.

- Um sich dem zunehmenden Durchmesser der Wickelrollen 7 bis 11 anpassen zu können, sind an den Aufwickelböcken 14 Aufrollschlitten 15 angeordnet, die mittels Hydraulik- oder Pneumatik- Kolben-Zylinder-Einheiten 18 entlang einer Führung an den Aufwickelböcken 14 verfahrbar sind. Die Dorne 17 lassen sich mittels eines an'jedem Aufrollschlitten 15 angeordneten Verfahrmotors 16 axial verschieben, um die Wickelhülsen 12 freizugeben oder aufzunehmen.

- Die Aufwickelböcke 14 sind in Führungen 19 an einer in Achsrichtung der Stützwalze 6 verlaufenden Führungstraverse 21 verschiebbar gelagert und lassen sich mittels eines Verfahrmotors 20 auf die erforderliche Wickelbreite einstellen. Die Führungstraverse 21 ist an von Ständern 23 getragenen Querträgern 22 befestigt.

- Bei der dargestellten Wickelmaschine wird bei Wickelbeginn auf die zunächst noch nachgiebige Wickelhülse während der ersten Wicklungen ein zusätzlicher Druck ausgeübt. Dies wird durch auf einer höhenverfahrbaren Druckrollentraverse 24 angeordnete Druckrollenschwingen 27 mit Druckrollen 30 erreicht. Die Druckrollenschwingen 27 werden mittels einer Kolben-Zylinder-Einheit 28 verschwenkt und sind auf einem Schlitten 26 gelagert, der in Führungen 29 auf der Druckrollentraverse 24 bewegbar ist.

- Ein Wickelhülsengreifer 33 ist oberhalb der Stützwalze 6 im Freiraum zwischen den Wickelrollen 7 bis 11 angeordnet. Zu diesem Zweck verläuft unterhalb der Führungstraverse 21 ein Führungsträger 32 (Fig. 2), der sich über die Länge der Stützwalze 6 und darüber hinaus um ein solches Stück erstreckt, daß sich die Wickelhülsen 12 außerhalb der Wickelmaschine in die Wickelhülsengreifer 33 einlegen lassen. Der Wickelhülsengreifer 33 besteht deshalb aus einem Träger 31, der an dem Führungsträger 32 verfahrbar ist, auf dem ein in senkrechter Richtung verschiebbarer Schlitten 34 geführt ist. An dem Schlitten 34 ist ein Hülsenzangenhalter 35 in einer Schwenkachse 36 angelenkt. Der Schlitten 34 wird mittels einer Kolben-Zylinder-Einheit 37 verschoben, während der Hülsenzangenhalter 35 mittels einer Kolben-Zylinder-Einheit 38 verschwenkt wird. Am freien, der Stützwalze 6 zugekehrten Ende des Hülsenzangenhalters 35 ist eine aus zwei Backen bestehende Hülsenzange 39 angeordnet. Die Wickelhülse 12 wird in der Hülsenzange 39 mittels Zangenrollen 40 gehalten.

- Während des Wickelns werden die Wickelhülsengreifer 33 auf dem Führungsträger 32 verschoben, bis sie außerhalb des Bereichs der Stützwalze 6 liegen. Dann werden von Hand in jeweils zwei benachbarte Wickelhülsengreifer 33 je eine Wickelhülse 12 eingelegt und entlang dem Führungsträger 32 über die Stützwalze 6 geschoben. Obwohl die Wickelrollen auf Lücke, jedoch mit paarweise fluchtenden Stirnseiten liegen, können die Wickelhülsen 12 mit aneinanderstoßenden Stirnseiten in die Wickelmaschine hineingeschoben werden, bis die erste Wickelhülse 12 an einen der Wickelstation 8 (Fig. 3) entsprechenden Anschlag an dem letzten Aufwickelbock 14 anstößt. Bei ausreichender Längengenauigkeit liegen die anderen Wickelhülsen 12 genau im Bereich der Wickelstationen 7, 9, 10, 11.

- Nachdem die Rollen fertig gewickelt sind, werden sie von der Wickelmaschine abgenommen, und es müssen leere Wickelhülsen 12 in die Wickelstationen 7 bis 11 eingelegt werden. Zu diesem Zweck werden zunächst die Kolben-Zylinder-Einheiten 38 zum Verschwenken der Hülsenzangenhalter 35 betätigt, und anschließend wird der Schlitten 34 mit Hilfe der Kolben-Zylinder-Einheit 37 abgesenkt. Hierdurch gelangen die Wickelhülsen 12 in den Bereich der Dorne 17 an den Aufrollschlitten 15. Die Dorne 17 werden mit Hilfe der Verfahrmotoren 16 in die Wickelhülsen 12 hineingefahren, und die Wickelhülsengreifer 33 werden in ihre ursprüngliche Stellung zurückgebracht, wobei die Wickelhülsen 12 von den Hülsenzangen 39 freigegeben werden. Jetzt werden die durch die Dorne 17 an den Aufrollschlitten 15 gehaltenen Hülsen 12 gegen die Stützwalze 6 gefahren, die Druckrollenschwingen 27 mit den Rollen 30 auf die Wickelhülsen 12 abgesenkt, und das Wickeln kann beginnen.

- Während in Fig. 2 der Führungsträger 32 als T-Träger ausgebildet ist, sind in den Fig. 3, 4 und 5 parallele Führungsstangen 41 dargestellt, auf denen Schlitten 42 verschiebbar angeordnet sind. Diese Schlitten 42 lassen sich jeweils an der Führungstraverse 21 arretieren, wenn sie die richtige Position im Verhältnis zu den Wickelstationen 7 bis 11 eingenommen haben.

- An jedem Schlitten 42 (Fig. 3 und 4) sind zwei in entgegengesetzter Richtung schwenkbare Wickelhülsengreifer 33 angelenkt, und zwischen den einzelnen Schlitten 42 sind Abstandshalter 44 befestigt, so daß Längentoleranzen bei den Wickelhülsen 12 keinen Einfluß auf deren Lage in bezug auf die Wickelstationen 7 bis 11 haben. In diesem Falle müssen die mittels der Abstandshalter 44 verbundenen Schlitten 42 als Ganzes auf den Führungen 41 aus dem Bereich der Stützwalze 6 herausgeschoben werden, wenn die Wickelhülsen 12, wie oben beschrieben, von Hand in die Wickelhülsengreifer 33 eingelegt werden.

- Ein axiales Verschieben der Wickelhülsengreifer 33 ist nicht erforderlich, wenn, wie in Fig. 5 dargestellt, eine Hülsenrinne 62 in der Längsmittelebene oberhalb der Stützwalze 6 angeordnet wird. Diese Hülsenrinne 62 kann mit Führungsschienen 63 ortsfest auf Rollen 64 der Aufwickelböcke 14 ruhen, so daß die Aufwickelböcke 14 zur Formatänderung verfahrbar bleiben, ohne daß sich die Hülsenrinne 62 bewegt.

- Die WickelhUlsen 12 werden auf der Hülsenrinne 62 in die Wickelmaschine hineingeschoben und befinden sich, nachdem die" vorderste gegen einen Anschlag gestoßen ist, in der Wickelhülsenaufnahmestellung im Bereich der einzelnen Wickelstationen 7 bis 11.

- Des weiteren ist es auch möglich, die Hülsenrinne 62 auf den Rollen 64 verschiebbar anzuordnen, um sie aus dem Bereich oberhalb der Stützwalze 6 herausfahren und außerhalb der Stützwalze 6 mit Wickelhülsen 12 belegen zu können. Anschließend wird die Hülsenrinne 62 wieder in die Wickelmaschine hineingeschoben, bis die Wickelhülsen 12 in ihre Aufnahmestellungen gelangt sind.

- Werden die Wickelhülsen 12 mittels der Hülsenrinne 62 in die Wickelhülsenaufnahmestellung gebracht, ist es nicht erforderlich, die Wickelhülsengreifer 33 unabhängig von den Aufwickelböcken 14 zu verschieben, so daß sich diese Aufwickelböcke 14 als Träger für die Wickelhülsengreifer 33 heranziehen lassen. In Fig. 5 ist ein derartiger Wickelhülsengreifer 33 dargestellt. Er besteht aus dem Schlitten 42, der parallel zur Stützwalzenachse auf der an der Führungstraverse 21 gelagerten Führung-41 verschiebbar ist. Die Längsverschiebung des Wickelhülsengreifers 33 in bezug auf den Aufwickelbock 14 wird durch eine Kolben-Zylinder-Einheit 83 gesteuert, die den Aufwickelbock 14 und den Schlitten 42 miteinander verbindet.

- In einer Schwenkachse 136 am Schlitten 42 ist ein Schwenkhalter 145 mit einer Schlittenführung 45 angeordnet, an der ein aus einem oberen Schlittenteil 50 und einem unteren Schlittenteil 51 bestehender zweiteiliger Schlitten geführt ist. Zwischen dem oberen Schlittenteil 50 und einer seitlichen Verlängerung 85 des Schlittens 42 ist ein Lenker 49 angeordnet, während an einer Verlängerung 86 am unteren Schlittenteil 51 eine weitere Schlittenführung 52 für einen als Schlitten ausgebildeten Hülsenzangenhalter 46 angeordnet ist. Eine Kolben-Zylinder-Einheit 47 ist an dem Schwenkhalter 145 und am unteren Schlittenteil 51 sowie eine weitere Kolben-Zylinder-Einheit 48 an dem unteren Schlittenteil 51 und einem Schließhebel 80 für die Hülsenzange 39 angelenkt. Zwischen dem oberen Schlittenteil 50 und dem unteren Schlittenteil 51 ist eine Zugfeder 58 und zwischen der Verlängerung 86 am unteren Schlittenteil 51 und dem Hülsenzangenhalter 46 eine Druckfeder 59 angeordnet.

- Der freie Weg des oberen Schlittenteils 50 wird durch an dem Schwenkhalter 145 befestigte einstellbare Anschläge 53, 54, der freie Weg des zweiten Schlittenteils 51 durch einen am oberen Schlittenteil 50 angeordneten einstellbaren Anschlag 55 und einen an der Schlittenführung 45 angeordneten einstellbaren weiteren Anschlag 56 begrenzt. Der Weg des Hülsenzangenhalters 46 wird hingegen durch einen mit der Schlittenführung 52 zusammenwirkenden einstellbaren Anschlag 57 bestimmt.

- Ein Riegel 61 ist an der Schlittenführung 52 angelenkt und weist an seinem einen freien Ende eine Rastnase 66 auf, die mit einem Vorsprung 67 am Hülsenzangenhalter 46 zusammenwirkt. Das andere freie Ende des Riegels 61 wirkt mit einem an der Verlängerung des Schlittens 42 angeordneten Stößel 84 derart zusammen, daß in der dargestellten senk- , rechten Stellung des Schwenkhalters 145 eine Entriegelung stattfindet.

- In der in Fig. 5 dargestellten Stellung befindet sich der Wickelhülsengreifer 33 in der Wickelhülsenaufnahmestellung. Die Kolben-Zylinder-Einheit 47 ist ganz eingefahren, so daß der obere Schlittenteil 50 am Anschlag 53 und der untere Schlittenteil 51 am Anschlag 55 anliegt. Der Lenker 49 hält dadurch die Schlittenführung 45 in der dargestellten senkrechten Stellung fest. Die Kolben-Zylinder-Einheit 48 ist von ihrer ganz ausgefahrenen Stellung schon ein gewisses Stück zurückgefahren, so daß die Hülsenzange 39 über der Wickelhülse 12 geschlossen ist.

- Um eine gleichmäßige Bewegung der beiden Schenkel der Hülsenzange 39 zu erreichen, sind diese, wie schon beschrieben, über eine Verzahnung 60 miteinander gekoppelt. Die Kolbenstange der Kolben-Zylinder-Einheit 48 greift an der Hülsenzange 39 über einen Schließhebel 80 an. Mittels der Druckfeder 59 wird der Hülsenzangenhalter 46 in die dargestellte Endstellung geschoben, da der Riegel 61 in der Offenstellung ist. Fährt nun die Kolben-Zylinder-Einheit 48 weiter ein, wird der Hülsenzangenhalter 46 mit der Hülsenzange 39 und der Wickelhülse 12 angehoben, so daß sich der Wickelhülsengreifer 33 aus der Wickelhülsenaufnahmestellung in die Wickelhülsenabgabestellung verschwenken läßt. Dies geschieht dadurch, daß die Kolben-Zylinder-Einheit 47 ausgefahren wird. Der untere Schlittenteil 51 verschiebt sich nach unten und nimmt den oberen Schlittenteil 50 über die Zugfeder 58 mit, wodurch der Lenker 49 der Schwenkhalter 145 mit der Schlittenführung 45 in die ausgelenkte Stellung (strichpunktiert dargestellt) drückt. Dabei legt sich die Rastnase 66 hinter den Vorsprung 67. Sobald der obere Schlittenteil 50 auf den Anschlag 54 trifft, bleibt er stehen und nur der untere .Schlittenteil 51 bewegt sich weiter, so daß sich der Wickelhülsengreifer 33 bis in seine Wickelhülsenabgabestellung verlängert.

- Um die Hülsenzange 39'zu öffnen, wird die Kolben-Zylinder-Einheit 48 erneut ausgefahren. Da der Riegel 61 mit seiner Rastnase 66 inzwischen hinter dem Vorsprung 67 liegt, verschiebt sich der Hülsenzangenhalter 46 nicht, sondern die Hülsenzange 39 öffnet sich unmittelbar. Nach Übernahme der Wickelhülse 12 durch die Dorne 17 an zwei benachbarten Aufwickelböcken 14 werden die Kolben-Zylinder-Einheiten 47, 48 erneut so betätigt, daß der Wickelhülsengreifer 33 in die Wickelhülsenaufnahmestellung zurückgelangt.

- Auch beim Ausführungsbeispiel gemäß Fig. 6 sind die Wickelhülsengreifer 33 an den Aufwickelböcken 14 gelagert, sie bestehen jeweils aus einem einfachen Schwenkhebel 68, der in einer Schwenkachse 69 an den Aufwickelböcken 14 gelagert ist. Am nach oben gerichteten freien Ende der Schwenkhebel 68 ist jeweils eine Hülsenzange 39 angeordnet. Die Schwenkachse 69 ist am jeweiligen Aufwickelbock 14 so angeordnet, und die Länge der Schwenkhebel 68 ist so bemessen, daß die Hülsenzangen 39 beim Verschwenken der Schwenkhebel 68 mittels eines Schwenkantriebes, beispielsweise eines Elektroantriebes in den Bereich der Dorne 17 an den Aufwickelböcken 14 gelangen und die Wickelhülsen 12 übernommen werden können. Um die Übernahme der Wickelhülsen 12 zu erleichtern, sind die Hülsenzangen 39 schwenkbar an den Schwenkhebeln 68 gelagert.

- An der Führungstraverse 21 ist oberhalb des Schwenkhebels 68 ein Hülsenträger 70 angeordnet, der mit einer Hülsenzange 71 versehen ist. In diese Hülsenzange 71 werden die Wickelhülsen 12 eingelegt, die anschließend von der Hülsenzange 39 an Schwenkhebeln 68 übernommen werden. Diese Hülsenträger 70 können verschiebbar an den Führungstraversen 21 angeordnet sein, so daß sich die Wickelhülsen 12 außerhalb der Wickelmaschine in die Hülsenzangen 71 einlegen lassen.

- Falls sich die Hülsenzangen 39 an den Schwenkhebeln 68 weit genug öffnen lassen, können die Wickelhülsen 12 in den Hülsenzangen 71 in Höhe der Hülsenzange 39 in die Maschine hineingeschoben werden und von den Hülsenzangen 39 an den Schwenkhebeln 68 übernommen werden. In diesem Falle müssen jedoch die Hülsenzangen 71 so beweglich sein, daß sie die Wickelhülsen 12 freigeben, wenn die Schwenkhebel 68 aus der Wickelhülsenaufnahmestellung in die Wickelhülsenabgabestellung schwenken. Dies ist bei einer federnden Lagerung der Hülsenzangen 71 möglich.

- Bei der Ausführung gemäß Fig. 7 bilden die Druckrollenschwingen 27 die Wickelhülsengreifer 33. Zu diesem Zweck ist an den Druckrollenschwingen 27 im Bereich der Druckrollen 30 eine Hülsenzange 72 angeordnet, in die sich eine Wickelhülse 12 einlegen läßt. Die Wickelhülse 12 liegt dann auf den Druckrollen 30 und wird mit Hilfe dieser Druckrollen 30 bezüglich der Dorne 17 in den Aufwickelböcken 14 positioniert. Da die Druckrollenschwingen 27 während des Wickelns zurückgeschwenkt werden, ist es ohne weiteres möglich, während dieser Zeit die Wickelhülsen 12 in die Hülsenzangen 72 an den Druckrollenschwingen 27 einzulegen.

- Falls sich die Druckrollenschwingen 27 aus baulichen Gründen nicht weit. genug zurückschwenken lassen, ist es möglich, ein zusätzliches Gelenk in den Druckrollenschwingen 27 vorzusehen, um auf diese Weise die Druckrollen 30 in eine fast waagerechte Position zurückschwenken zu können. In diesem Falle ist eine Verriegelung im gestreckten Zustand der Druckrollenschwinge 27 erforderlich, um den nötigen Andruck gegen die 'Wickelhülsen 12 zu Beginn des Aufwickelvorganges erreichen zu können.

- Eine weitere Möglichkeit, einen Wickelhülsengreifer 33 an den Druckrollentraversen 24 anzuordnen, ist in Fig. 8 dargestellt. Ein Schlitten 76 ist an der Druckrollentraverse 24 verschiebbar gelagert. In einem Schwenklager 75 am Schlitten 76 ist ein teleskopierbarer Schwenkhebel 73 angelenkt, der an seinem freien Ende eine Hülsenzange 74 zur Aufnahme einer Wickelhülse 12 trägt. In der dargestellten Lage befindet sich die Hülsenzange 74 in einem Bereich der Wickelmaschine, der ohne weiteres zum Einlegen einer Wickelhülse 12 zugänglich ist. Dies ist die Wickelhülsenaufnahmestellung. Der Übergang in die Wickelhülsenabgabestellung erfolgt durch ein Verschwenken um etwa 270° um das Schwenklager 75 unter die Druckrollentraverse 24 hindurch. Dann wird der teleskopierbare Schwenkhebel 73 ausgefahren, bis die Hülsenzange 74 in den Bereich der Dorne 17 an den Aufwickelböcken 14 gelangt. Um auch die richtige Höhenlage der Hülsenzange 74 mit bezug auf die Dorne 17 einstellen zu können, läßt sich entweder die Druckrollentraverse 24 mittels eines Hubantriebs 25 (Fig. 1) in der Höhe verstellen, oder aber der Schlitten 76 ist an der Druckrollentraverse 24 höhenverschiebbar angeordnet.

- Falls sich in der Längsmittelebene der Stützwalze 6 oberhalb der Walze eine Hülsenrinne 62 befindet, läßt sich der Wickelhülsengreifer 33, wie in Fig. 9 dargestellt, als Kolben-Zylinder-Einheit ausbilden, die unterhalb der Druckrollentraverse 24 verschiebbar angeordnet ist. Um eine Wickelhülse 12 aus der Hülsenrinne 62 zu entnehmen, wird die Druckrollentraverse 24 mittels des Hubantriebs 25 so angehoben, daß die am Ende der Kolben-Zylinder-Einheit 78 angeordnete Hülsenzange 79 'eine Wickelhülse 12 auf der Hülsenrinne 62 entnehmen kann. Anschließend wird die Kolben-Zylinder-Einheit zurückgefahren und die Druckrollentraverse 24 mittels des Hubantriebes 25 so abgesenkt, daß die Wickelhülse 12 in den Bereich der Dorne 17 an den Aufwickelböcken 14 gelangt und von diesen übernommen wird.

- Allen Ausführungsbeispielen der erfindungsgemäßen Wickelhülsengreifer ist gemeinsam, daß sie sich ohne Schwierigkeiten mit einer üblichen Wickelmaschine kombinieren lassen, ohne daß hierzu aufwendige Umbauarbeiten erforderlich sind. Die erfindungsgemäße Vorrichtung läßt sich somit auch nachträglich in vorhandene Wickelmaschinen einbauen; sie erleichtert und beschleunigt den Betrieb dieser Wickelmaschinen ganz erheblich.

Claims (44)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT87106746T ATE74872T1 (de) | 1986-08-27 | 1987-05-08 | Vorrichtung zum einbringen einer wickelhuelse in eine wickelmaschine. |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3629024 | 1986-08-27 | ||

| DE3629024A DE3629024C3 (de) | 1986-08-27 | 1986-08-27 | Vorrichtung zum Einbringen einer Wickelhülse in eine Wickelmaschine |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0258533A2 true EP0258533A2 (de) | 1988-03-09 |

| EP0258533A3 EP0258533A3 (en) | 1989-11-15 |

| EP0258533B1 EP0258533B1 (de) | 1992-04-15 |

Family

ID=6308230

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP87106746A Expired - Lifetime EP0258533B1 (de) | 1986-08-27 | 1987-05-08 | Vorrichtung zum Einbringen einer Wickelhülse in eine Wickelmaschine |

Country Status (8)

| Country | Link |

|---|---|

| US (2) | US4909454A (de) |

| EP (1) | EP0258533B1 (de) |

| JP (1) | JP2809629B2 (de) |

| AT (1) | ATE74872T1 (de) |

| CA (1) | CA1297663C (de) |

| DE (2) | DE3629024C3 (de) |

| ES (1) | ES2031084T3 (de) |

| FI (1) | FI86530C (de) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1997047547A1 (en) * | 1996-06-13 | 1997-12-18 | Beloit Technologies, Inc. | Core-insertion device for a winding machine |

| EP0921084A1 (de) * | 1997-12-05 | 1999-06-09 | Voith Sulzer Papiertechnik Patent GmbH | Wickelvorrichtung für einen Rollenschneider |

| EP2436630A3 (de) * | 2010-09-30 | 2012-05-23 | Voith Patent GmbH | Vorrichtung zum Einführen von zueinander beabstandeten Hülsen in eine Wickelvorrichtung |

| AT511483A5 (de) * | 2008-09-22 | 2012-12-15 | Metso Paper Inc | Wickelvorrichtung für eine faserbahn und verfahren zum wickeln von rollen von teilbahnen in der wickelvorrichtung |

| EP2669223A1 (de) | 2012-05-29 | 2013-12-04 | Metso Paper Inc. | Verfahren zum Wickeln von Faserbahnen und Vorrichtung in einem Wickler zum Wickeln von Faserbahnen, insbesondere von Bahnen mit Papier- und Pappanteilen |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3737503A1 (de) * | 1987-11-05 | 1989-05-24 | Beloit Corp | Rollenschneidemaschine |

| DE3832601C1 (en) * | 1988-09-26 | 1989-12-07 | J.M. Voith Gmbh, 7920 Heidenheim, De | Winding machine for web-like material, especially paper |

| JPH0733195B2 (ja) * | 1988-12-29 | 1995-04-12 | 石川島播磨重工業株式会社 | 巻取装置 |

| DE4219485A1 (de) * | 1992-01-24 | 1993-12-16 | Jagenberg Ag | Wickelmaschine zum Aufwickeln einer Papier- oder Kartonbahn |

| FI932674A (fi) * | 1992-06-13 | 1993-12-14 | Jagenberg Ag | Rullmaskin foer rullning av en pappers- eller kartongbana |

| GB2274835B (en) * | 1993-02-05 | 1996-12-18 | Fuji Iron Works | Automatic slitter rewinder machine |

| FR2719408B1 (fr) * | 1994-04-29 | 1998-05-07 | Fmc Corp | Transducteur de force à sortie numérique pour dispositif d'équilibrage de roue. |

| FI100467B (fi) * | 1994-05-26 | 1997-12-15 | Valmet Corp | Menetelmä ja laite rainan rullauksessa |

| KR100357938B1 (ko) * | 1995-01-12 | 2003-03-26 | 니시무라세이사쿠쇼코우.,엘티디. | 웹 권취장치 |

| DE19508207C2 (de) * | 1995-03-08 | 1998-05-14 | Kampf Gmbh & Co Maschf | Rollenschneid- und Wickelmaschine |

| DE29513526U1 (de) * | 1995-08-23 | 1997-01-09 | Beloit Technologies Inc | Vorrichtung zum automatischen Hülsenzuführen in Rollenschneidemaschinen des Stützwalzentyps |

| DE19729530C2 (de) * | 1997-07-10 | 1999-05-20 | Voith Sulzer Finishing Gmbh | Rollenschneider |

| DE19858516C2 (de) * | 1998-12-18 | 2002-02-07 | Voith Paper Patent Gmbh | Rollenwickelvorrichtung |

| US8042761B2 (en) * | 2002-02-28 | 2011-10-25 | Kimberly-Clark Worldwide, Inc. | Center/surface rewinder and winder |

| US8757533B2 (en) * | 2002-02-28 | 2014-06-24 | Kimberly-Clark Worldwide, Inc. | Center/surface rewinder and winder |

| US7909282B2 (en) * | 2002-02-28 | 2011-03-22 | Kimberly-Clark Worldwide, Inc. | Center/surface rewinder and winder |

| US8535780B2 (en) * | 2009-10-06 | 2013-09-17 | Kimberly-Clark Worldwide, Inc. | Coreless tissue rolls and method of making the same |

| US8364290B2 (en) | 2010-03-30 | 2013-01-29 | Kimberly-Clark Worldwide, Inc. | Asynchronous control of machine motion |

| EP2669224B1 (de) | 2012-05-29 | 2019-05-22 | Valmet Technologies, Inc. | Verfahren und Vorrichtung in einem Wickler für Bahnen, insbesondere Zuführen neue Wellen in den Wickler |

| US9352921B2 (en) | 2014-03-26 | 2016-05-31 | Kimberly-Clark Worldwide, Inc. | Method and apparatus for applying adhesive to a moving web being wound into a roll |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2065081A (en) * | 1979-12-05 | 1981-06-24 | Jagenberg Werke Ag | Apparatus for accurately inserting winding cores in winding machines |

| DE3243994A1 (de) * | 1982-11-27 | 1984-05-30 | J.M. Voith Gmbh, 7920 Heidenheim | Wickelmaschine zum aufwickeln einer laengsgeteilten bahn |

| GB2136403A (en) * | 1983-03-09 | 1984-09-19 | Jagenberg Ag | Winding Longitudinally Divided Webs and Exhanging Wound Rolls for Empty Tubes |

| DE3540490C1 (de) * | 1985-11-15 | 1987-03-12 | Voith Gmbh J M | Wickelmaschine zum Aufwickeln einer laengsgeteilten Bahn |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1407836A (fr) * | 1964-06-26 | 1965-08-06 | Fmc Corp | Appareil à manipuler des tubes et des broches pour machine à enrouler des matières en bande |

| GB1432378A (en) * | 1972-10-21 | 1976-04-14 | Wyeth John & Brother Ltd | Fused carbocyclic ring derivatives of pyridine |

| GB1444917A (en) * | 1972-11-03 | 1976-08-04 | Loewy Robertson Eng Co Ltd | Spool transfer apparatus |

| DE3102894C2 (de) * | 1981-01-29 | 1983-01-20 | Jagenberg-Werke AG, 4000 Düsseldorf | Vorrichtung zum getrennten Aufwickeln längsgeteilter Bahnen |

| US4422588A (en) * | 1981-09-28 | 1983-12-27 | The Black Clawson Company | Slitter-rewinder system |

| US4697755A (en) * | 1984-08-27 | 1987-10-06 | Hiroshi Kataoka | Rewinder with slitter |

-

1986

- 1986-08-27 DE DE3629024A patent/DE3629024C3/de not_active Expired - Fee Related

- 1986-08-27 DE DE3645209A patent/DE3645209C2/de not_active Expired - Lifetime

-

1987

- 1987-05-08 ES ES198787106746T patent/ES2031084T3/es not_active Expired - Lifetime

- 1987-05-08 EP EP87106746A patent/EP0258533B1/de not_active Expired - Lifetime

- 1987-05-08 AT AT87106746T patent/ATE74872T1/de not_active IP Right Cessation

- 1987-08-25 JP JP62209429A patent/JP2809629B2/ja not_active Expired - Fee Related

- 1987-08-26 US US07/089,891 patent/US4909454A/en not_active Expired - Lifetime

- 1987-08-26 CA CA000545402A patent/CA1297663C/en not_active Expired - Fee Related

- 1987-08-26 FI FI873709A patent/FI86530C/fi not_active IP Right Cessation

-

1989

- 1989-11-06 US US07/433,022 patent/US5000395A/en not_active Expired - Lifetime

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2065081A (en) * | 1979-12-05 | 1981-06-24 | Jagenberg Werke Ag | Apparatus for accurately inserting winding cores in winding machines |

| DE3243994A1 (de) * | 1982-11-27 | 1984-05-30 | J.M. Voith Gmbh, 7920 Heidenheim | Wickelmaschine zum aufwickeln einer laengsgeteilten bahn |

| GB2136403A (en) * | 1983-03-09 | 1984-09-19 | Jagenberg Ag | Winding Longitudinally Divided Webs and Exhanging Wound Rolls for Empty Tubes |

| DE3540490C1 (de) * | 1985-11-15 | 1987-03-12 | Voith Gmbh J M | Wickelmaschine zum Aufwickeln einer laengsgeteilten Bahn |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO1997047547A1 (en) * | 1996-06-13 | 1997-12-18 | Beloit Technologies, Inc. | Core-insertion device for a winding machine |

| US6155515A (en) * | 1996-06-13 | 2000-12-05 | Doerfel; G. Walter | Core-insertion device for a winding machine |

| EP0921084A1 (de) * | 1997-12-05 | 1999-06-09 | Voith Sulzer Papiertechnik Patent GmbH | Wickelvorrichtung für einen Rollenschneider |

| US6089495A (en) * | 1997-12-05 | 2000-07-18 | Voith Sulzer Papiertechnik Patent Gmbh | Winding device and method for a reel cutter |

| AT511483A5 (de) * | 2008-09-22 | 2012-12-15 | Metso Paper Inc | Wickelvorrichtung für eine faserbahn und verfahren zum wickeln von rollen von teilbahnen in der wickelvorrichtung |

| AT511483B1 (de) * | 2008-09-22 | 2013-02-15 | Metso Paper Inc | Wickelvorrichtung für eine faserbahn und verfahren zum wickeln von rollen von teilbahnen in der wickelvorrichtung |

| EP2436630A3 (de) * | 2010-09-30 | 2012-05-23 | Voith Patent GmbH | Vorrichtung zum Einführen von zueinander beabstandeten Hülsen in eine Wickelvorrichtung |

| EP2669223A1 (de) | 2012-05-29 | 2013-12-04 | Metso Paper Inc. | Verfahren zum Wickeln von Faserbahnen und Vorrichtung in einem Wickler zum Wickeln von Faserbahnen, insbesondere von Bahnen mit Papier- und Pappanteilen |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0258533B1 (de) | 1992-04-15 |

| DE3645209C2 (de) | 1995-11-02 |

| US5000395A (en) | 1991-03-19 |

| DE3629024C3 (de) | 1994-09-01 |

| JPS6360853A (ja) | 1988-03-16 |

| ATE74872T1 (de) | 1992-05-15 |

| US4909454A (en) | 1990-03-20 |

| JP2809629B2 (ja) | 1998-10-15 |

| FI873709A0 (fi) | 1987-08-26 |

| FI86530B (fi) | 1992-05-29 |

| FI873709A (fi) | 1988-02-28 |

| EP0258533A3 (en) | 1989-11-15 |

| CA1297663C (en) | 1992-03-24 |

| DE3629024C2 (de) | 1994-09-01 |

| DE3629024A1 (de) | 1988-03-10 |

| FI86530C (fi) | 1992-09-10 |

| ES2031084T3 (es) | 1992-12-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0258533B1 (de) | Vorrichtung zum Einbringen einer Wickelhülse in eine Wickelmaschine | |

| DE2918687C2 (de) | ||

| DE2918725C2 (de) | ||

| EP1705142B1 (de) | Wickelvorrichtung für kontinuierlich zugeführtes bahn- oder bandförmiges Material | |

| EP1100643B1 (de) | Verfahren und vorrichtung zum querteilen von bändern oder blechen in der walz-bzw transportlinie | |

| DE3645252C2 (de) | Vorrichtung zum Wickeln von mehreren durch Längsschneiden einer breiten Materialbahn gebildeten schmalen Materialbahnen zu Vorratsrollen | |

| WO1992021599A1 (de) | Verfahren und vorrichtung zum stapeln | |

| EP0429941A2 (de) | Vorrichtung zum Schneiden von gestapeltem, blattförmigem Gut | |

| DE4013066C2 (de) | Spulenwechselvorrichtung | |

| DE3822572C2 (de) | ||

| DE3345665C2 (de) | Vorrichtung zum Halten der Walzstange und zum Führen des Walzgutes | |

| DE4304469A1 (de) | Wickelvorrichtung mit Rollenwechseleinrichtung für aufzuwickelndes bandförmiges Wickelgut | |

| DE3715475C2 (de) | ||

| DE19612729C2 (de) | Vorrichtung zur Aufnahme oder Übernahme von Wickelkernen | |

| EP0407728A2 (de) | Bogenauslage an bogenverarbeitenden Maschinen | |

| DE3537727A1 (de) | Spulenwechselverfahren in einem spinnrahmen | |

| CH672305A5 (de) | ||

| EP0406581A1 (de) | Vorrichtung zum Durchtrennen einer Bahn an einem Wendewickler | |

| DE3117464A1 (de) | Einrichtung zum entnehmen von walzstaeben aus einer stablage | |

| DE2928543C3 (de) | Doppeltragwalzenwickelmaschine | |

| DE19858516C2 (de) | Rollenwickelvorrichtung | |

| DE3918520A1 (de) | Verfahren und vorrichtung zum aufwickeln einer materialbahn, insbesondere einer papier- oder kartonbahn | |

| EP0006249B1 (de) | Vorrichtung zum Überziehen eines Schlauches aus wärmeschrumpffähigem Kunststoff über einen Gutstapel | |

| DE2951336A1 (de) | Vorrichtung zum abrollen von materialbahnen von wechselnden vorratsrollen | |

| DE4315528C2 (de) | Einrichtung zur Formatanpassung einer Bogenübergabetrommel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT ES FR GB IT |

|

| RAP3 | Party data changed (applicant data changed or rights of an application transferred) |

Owner name: JAGENBERG AKTIENGESELLSCHAFT |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT ES FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19891018 |

|

| 17Q | First examination report despatched |

Effective date: 19910502 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| ITF | It: translation for a ep patent filed |

Owner name: DE DOMINICIS & MAYER S.R.L. |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT ES FR GB IT |

|

| REF | Corresponds to: |

Ref document number: 74872 Country of ref document: AT Date of ref document: 19920515 Kind code of ref document: T |

|

| ET | Fr: translation filed | ||

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REG | Reference to a national code |

Ref country code: ES Ref legal event code: FG2A Ref document number: 2031084 Country of ref document: ES Kind code of ref document: T3 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20030422 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: ES Payment date: 20030514 Year of fee payment: 17 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20030522 Year of fee payment: 17 |

|