EP0198166A2 - Pneumatisches Membranstellglied für eine Kraftstoffeinspritzeinrichtung von Brennkraftmaschinen - Google Patents

Pneumatisches Membranstellglied für eine Kraftstoffeinspritzeinrichtung von Brennkraftmaschinen Download PDFInfo

- Publication number

- EP0198166A2 EP0198166A2 EP86101703A EP86101703A EP0198166A2 EP 0198166 A2 EP0198166 A2 EP 0198166A2 EP 86101703 A EP86101703 A EP 86101703A EP 86101703 A EP86101703 A EP 86101703A EP 0198166 A2 EP0198166 A2 EP 0198166A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- push rod

- stop

- spring

- displacement path

- end stop

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02D—CONTROLLING COMBUSTION ENGINES

- F02D1/00—Controlling fuel-injection pumps, e.g. of high pressure injection type

- F02D1/02—Controlling fuel-injection pumps, e.g. of high pressure injection type not restricted to adjustment of injection timing, e.g. varying amount of fuel delivered

- F02D1/06—Controlling fuel-injection pumps, e.g. of high pressure injection type not restricted to adjustment of injection timing, e.g. varying amount of fuel delivered by means dependent on pressure of engine working fluid

- F02D1/065—Controlling fuel-injection pumps, e.g. of high pressure injection type not restricted to adjustment of injection timing, e.g. varying amount of fuel delivered by means dependent on pressure of engine working fluid of intake of air

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F02—COMBUSTION ENGINES; HOT-GAS OR COMBUSTION-PRODUCT ENGINE PLANTS

- F02B—INTERNAL-COMBUSTION PISTON ENGINES; COMBUSTION ENGINES IN GENERAL

- F02B3/00—Engines characterised by air compression and subsequent fuel addition

- F02B3/06—Engines characterised by air compression and subsequent fuel addition with compression ignition

Definitions

- the invention relates to a pneumatic membrane actuator for a fuel injection device of internal combustion engines, in particular of supercharged diesel engines.

- Such a pneumatic diaphragm actuator realizes a boost pressure-dependent full load stop (LDA) in so-called supercharging engines.

- LDA boost pressure-dependent full load stop

- This LDA is used to reduce the amount of fuel delivered at full load in the lower speed range from a certain boost pressure.

- the diaphragm actuator can be attached to the fuel injection pump of the fuel injection device and can act on a delivery rate adjustment element via a control element or on a centrifugal force rotation Number controller of the fuel injection device be flanged and act on a control lever on a control lever, which in turn controls the flow rate adjustment.

- the counterstop is designed as an adjusting nut which can be screwed onto an external thread section of the push rod and which is connected to a counter nut after setting the max. permissible displacement of the push rod is fixed on the push rod.

- the suction quantity due to the length of the stop screw protruding into the pressure chamber is determined by the relative position of the adjusting nut on the push rod and the pressure range by the preload of the return spring that can be adjusted by means of an abutment.

- the known diaphragm member has only a linear control characteristic within the effective pressure range, i.e. a linear dependency of the adjustment path of the push rod on the boost pressure prevailing in the pressure chamber, which often does not meet the requirements for influencing or controlling the fuel delivery quantity.

- the pneumatic diaphragm actuator according to the invention with the characterizing features of claim 1 has the advantage, in contrast, of achieving an improved coordination of the control path required for fuel quantity control, for example depending on the boost pressure.

- the preloaded spring assembly with the two stop positions enables a control characteristic curve, in which - as before - after reaching a minimum boost pressure in the pressure chamber, an adjustment movement of the push rod that is proportional to the boost pressure increase begins.

- the first stop position of the spring assembly When the first stop position of the spring assembly is reached, its spring pretensioning force becomes effective, so that the boost pressure has to rise to a second, higher minimum pressure until a further adjustment movement of the push rod, which is again proportional to the pressure increase, begins.

- Both the position of the push rod in the first and in the second in contrast higher minimum pressure and the total path of the push rod displacement can be set very easily separately from one another and without mutual interference. B, a constant torque can be controlled on the internal combustion engine over a large speed range.

- Steepness can also be changed in the first linear adjustment range and thus an improved adjustment solution to the required conditions.

- the spring assembly is screwed into an internal thread in the wall of the pressure chamber and, with its installation position, defines the further displacement path of the push rod.

- This embodiment variant is particularly advantageous when the mass attached to the push rod should be as small as possible due to low actuating forces, in order to exclude undesired actuating movements due to the acceleration forces occurring on the diesel engine.

- this spring assembly can either be installed as a preset spring capsule for easy assembly and readjustment, or it can be used for a fully adjustable boost pressure stop. In this case, both the displacement of the push rod for the two adjustment stages and the pretensioning forces of the return spring and the compression spring can then be adjusted and adjusted independently of one another and, with the correct setting sequence, independently of one another.

- the pneumatic diaphragm actuator shown in FIG. 1 as the preferred first exemplary embodiment and suitable for attachment to a fuel injection pump or a centrifugal speed governor of a fuel injection device is an actuator of a boost-pressure-dependent full-load stop and has a two-part housing 10 with a first and second housing part 11, 12, which are screwed together by clamping a membrane 13.

- the end of the second housing part 12 is covered with a housing cover J4, which closes together with the membrane 13 delimits a pressure chamber 15 in the second housing part 12, to which the charge air pressure prevailing in the intake line of the engine is supplied via a connection bore 16.

- a push rod 17 is axially displaceably guided in a bearing sleeve 18, which is screwed into the bottom of the first housing part 11 and forms an adjustable abutment for a return spring 19 which coaxially surrounds the push rod 17 and which is formed on the membrane 13 with the interposition of a connecting plate 20 supports.

- the push rod 17 cooperates with its end protruding from the housing 10 via a hinged control member 21 with a control rod, not shown, in the fuel injection device.

- the push rod 17 projects with a reduced-diameter push rod section 17a through the membrane 13 into the pressure chamber 15 in the second housing part 12 and is connected to the membrane 13 by the fact that on the side of the membrane 13 opposite the connecting plate 20, a further connecting plate 22 the push rod section 17a is pushed on and is pressed against a ring shoulder 25 on the push rod section 17b having the larger diameter by a clamping nut 24 which can be screwed onto an external thread 23 of the push rod section 17a.

- the push rod 17 is axially displaceable by means of the membrane 13 when the pressure chamber 15 is pressurized against the force of the return spring 19 between two end stops 26, 27 fixed to the housing. Both end stops 26, 27 are arranged in the pressure chamber 15.

- the first end stop 26 is formed by a stop screw 28 which in Ge Housing cover 14 can be screwed and is aligned with the push rod 17. In the selected stop position, the stop screw 28 is fixed on the housing cover 14 by means of a lock nut 29.

- the end face of the push rod section 17a lies against this stop screw 28 in the drawn, unpressurized starting position of the push rod 17.

- the stop screw 28 serves to determine the starting position of the push rod 17 when the pressure chamber 15 is depressurized and thus to determine the suction quantity.

- the second end stop 27 is arranged on an annular radial web 30 projecting axially from the housing cover 14 into the interior of the pressure chamber 15, in the form of an annular disk 31 made of hardened spring steel.

- the housing-fixed annular disc 31 interacts with a counter stop 32 which is adjustably fastened on the push rod 17, specifically on the push rod section 17a.

- the counter attack. 32 determines the position of the push rod 17 at full charge pressure and thus defines the full load quantity at full charge pressure, the so-called loader quantity.

- the counter stop 32 is designed as part of a prestressed spring assembly 33 with two stop positions such that when the first stop position is reached on the annular disk 31 after the push rod displacement path S has been covered . after overcoming the spring preload of the spring assembly 33, a further displacement path S 2 of the push rod 17 is available until the second stop position on the annular disc 31 is reached. In the further displacement S 2 , the spring force of the spring assembly 33 and the spring force of the return spring 19 add up.

- the spring assembly 33 has a cylindrical guide part 34 with an axial stepped bore 35.

- the bore section 35a with the smaller diameter carries an internal thread 36 with which the guide part 34 is screwed onto the external thread 23 of the push rod section 17a.

- the guide part 34 is countered by a locking nut 38 which can be screwed inside the larger diameter bore section 35b onto the external thread 23 of the push rod section 17a, the locking nut 38 pressing against the transition shoulder 35c located between the bore sections 35a and 35b.

- the guide part 34 On the end face facing the ring disk 31, the guide part 34 carries a radially outwardly projecting ring flange 39, the ring surface of which faces away from the ring disk 31 forms a driving shoulder 40 for a spring support part 41, which is held axially displaceably on an outer guide surface 42 of the guide part 34.

- the hollow cylindrical spring support member 41 rests with its inner cylinder wall on the outer guide surface 42 of the guide member 34 and has a concentric recess 43 in its end face facing the annular disk 31, the diameter of which is larger than the outer diameter of the annular flange 39 of the guide member 34.

- the depth of the recess 43 is dimensioned larger than the sum of the axial thickness of the ring flange 39 and the desired displacement S 2 of the guide part 34 or the push rod 17 after reaching the first stop position of the spring assembly 33.

- a spacer 45 is inserted between the driving shoulder 40 on the ring flange 39 and a bottom ring surface 44 of the recess 43 for the exact adjustment of the displacement path 5 2 .

- the spring support part 41 is pressed by a compression spring 46 coaxially surrounding the spring support part 41 and the guide part 34 with the base ring surface 44 of the recess 43 against the spacer 45 and this against the driving shoulder 40 of the ring flange 39 on the guide part 34.

- the compression spring 46 is supported on an annular support shoulder 47 on the spring support part 41 and on an adjusting ring 48 which can be screwed onto an externally threaded section 49 of the guide part 34.

- the prestress of the compression spring 46 can be adjusted by screwing the adjusting ring 48 more or less far onto the guide part 34.

- the end face configuration of the spring support part 41 is such that the end face remaining ring surface and the outside diameter of the spring support part 41 correspond to the ring width and outside diameter of the washer 31, which is arranged concentrically with the push rod 1-7 and forms the second end stop 27.

- the spring assembly 33 is preassembled in such a way that the spring support part 41 is first pushed onto the guide part 34 and the displacement path S 2 is determined by means of the spacer 45. Then the compression spring 46 is placed and the bias of the compression spring 46 is determined by means of the adjusting ring 48. Thereafter, the spring assembly pre-assembled and pre-set is so far screwed 33 with the guide member 34 onto the external thread 23 of the push rod portion 17a, that the displacement - is Beweg set S 1, and locked by the locking nut 38th

- the basic position of the push rod 17 is set with the stop screw 28 when the pressure chamber 15 is depressurized.

- this position of the stop screw 28 is fixed.

- Setting the bias of the return spring 19 is set.

- the prestress of the compression spring 46 in the spring assembly 33 is corrected by turning the adjusting ring 48 such that the renewed start of the adjustment of the push rod 17 after passing through the first displacement path S 1 starts when the desired second minimum boost pressure p 3 is reached .

- the invention is not restricted to the first exemplary embodiment described above.

- the two mutually braced coaxial components of the spring assembly 33 which in the first exemplary embodiment are formed by the guide part 34 and the spring support part 41, do not have to sit on the push rod, but rather are coaxial in the second housing part 12 in the second exemplary embodiment described below the push rod 17 held.

- the second exemplary embodiment shown in FIG. 3 differs from the first exemplary embodiment described in relation to FIG. 1, as already indicated in the previous section, essentially by the modified embodiment of the spring assembly 33A.

- the same parts are given the same name, different parts are given the capital letter A and new parts are renamed.

- the spring assembly 33A is screwed into an internal thread 51 in the wall of the pressure chamber J5, forms the counter-stop 32A at the end, has a distance that defines the further displacement path S 2 of the push rod 17 from the second end stop 27, and is secured in this position by a locking screw 52 fixed in the second housing part J2 of the actuator housing 10 and coaxially to the push rod J7.

- One of the two components of the spring construction which are arranged so as to be displaceable relative to one another and braced against one another by means of the compression spring 46 Group 33A is formed by a threaded sleeve 53 with an adjusting sleeve 55 screwed into an internal thread 54 of this sleeve, and the second component is a spring support part 41A arranged axially displaceably between push rod 17 and threaded sleeve 53 with adjusting sleeve 55 and coaxial with these parts.

- the compression spring 46 is supported on the one hand on a support shoulder 56 within the threaded sleeve 53 and on the other hand on an annular flange 58 projecting radially from the spring support part 41A.

- annular flange 58 is pressed in the position shown by the compression spring 46 in contact with an inner shoulder 55a of the adjusting sleeve 55, and the support shoulder 56 is formed by an end face of an annular disc 59 facing the compression spring 46, which in turn is not closer to one in one designated annular groove inserted inner snap ring 60.

- a stop shoulder 61a is formed from a recess 61 open to the first end stop 26 formed by the stop screw 28 within the spring support part 41A, and the push rod 17 carries one on its threaded push rod section 17a in the region between the first end stop 26 and the stop shoulder 61a by a lock nut 62 in the illustrated installation position secured adjusting nut 63.

- the adjusting nut 63 is set such that between the stop shoulder 61a in the spring support part 41A and a stop surface 63a on the adjusting nut 63 there is a distance defining the first displacement path S j .

- the abutment surface 63a is located on a shoulder between a section of reduced diameter, not designated in any more detail, and an annular collar 64 of this adjusting nut 63.

- the annular collar 64 has recesses on its circumference which correspond to the Enabling engagement of an adjusting tool, and the lock nut 62 has corresponding end recesses 62a, so that both nuts 62, 63 can be adjusted and countered by a double-walled tubular tool.

- the threaded sleeve 53 is also provided on the end face with transverse grooves 53a, which are used to engage a tool, and the adjusting sleeve 55 has a hexagon socket 55b or a similarly shaped opening for the engagement of a corresponding tool.

- the setting of the second exemplary embodiment of the diaphragm actuator shown in FIG. 3 deviates in some work steps from that of the first exemplary embodiment according to FIG. 1.

- the setting of the drawn basic position of the push rod 17 when the suction chamber 15 is depressurized by means of the stop screw 28 secured by the lock nut 29 and the setting of the prestressing of the return spring 19 for the initial displacement of the push rod 17 starting at the minimum boost pressure p 1 are carried out in the same way as in the first exemplary embodiment.

- the housing cover 14 is removed, and the spring assembly 41A and the adjusting nut 63 are brought into their drawn position, in which the displacement paths S 1 and S 2 can be controlled.

- the push rod is then moved into a position for the maximum displacement path S max , which is composed of the sum of the two displacement paths S 1 and S 2 .

- the push rod 17 is fixed and the adjusting nut 63 is screwed in until its stop surface 63a abuts the stop shoulder 61a and secured in this position by the lock nut 62.

- the push rod 17 is moved back by the displacement S 2 in the direction of the stop 26 and the threaded sleeve 53 is moved back by the same amount, so that the stop shoulder 61a rests against the stop surface 63a.

- the spring support part 41A is now in the drawn position, which defines the displacement path S 2 . If the spring preload of the compression spring 46 had already been preset by setting the adjusting sleeve 55 before installation, the entire setting has now ended.

- the push rod 17 strikes the first end stop 26 and the stop shoulder 61a then assumes the distance from the stop surface 63a which defines the displacement path S 1 .

- both the displacement paths S j and S 2 and the measuring points for the respective start of adjustment at the charging pressures p 1 and p 3 can be adjusted and adjusted continuously.

- the components clamped together to form the preset spring assembly 33A that is, the threaded sleeve 53 with the adjusting sleeve 55 and the spring support part 41A, on the one hand with the push rod 17 and on the other hand with the second end stop 27 in such an operative connection that after covering the first displacement S 1 against the restoring force of the return spring 19, a first stop position is reached and then after overcoming the biasing force of the compression spring 46 by relative displacement of these components against the spring force of the compression spring 46, the further displacement S 2 of the push rod 17 to the second Stop position at the second end stop 27 is available.

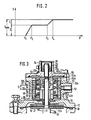

- the push rod restoring force is increased by the spring force of the compression spring 46, and, as in the first exemplary embodiment, the flatter course of the displacement path characteristic curve drawn in FIG. 2 between the charging pressures p 3 and P4 is obtained compared to the steeper one Course between p 1 and p 2 .

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Combustion & Propulsion (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- High-Pressure Fuel Injection Pump Control (AREA)

- Actuator (AREA)

- Fuel-Injection Apparatus (AREA)

- Reciprocating Pumps (AREA)

Abstract

Description

- Die Erfindung geht aus von einem pneumatischen Membranstellglied für eine Kraftstoffeinspritzeinrichtung von Brennkraftmaschinen, insbesondere von aufgeladenen Dieselmotoren.

- Ein solches pneumatisches Membranstellglied realisiert bei sog. Auflademotoren einen ladedruckabhängigen Volllastanschlag (LDA). Dieser LDA dient dazu, die bei Volllast geförderte Kraftstoffmenge im unteren Drehzahlbereich von einem bestimmten Ladedruck an zu reduzieren.

- Dabei kann das Membranstellglied sowohl an die Kraftstoffeinspritzpumpe der Kraftstoffeinspritzeinrichtung angebaut und über ein Steuerglied auf ein Fördermengenverstellglied einwirken oder an einen Fliehkraft-Drehzahlregler der Kraftstoffeinspritzeinrichtung angeflanscht sein und über ein Steuerglied auf einen Regelhebel einwirken, der seinerseits das Fördermengenverstellglied steuert.

- Bei einem bekannten Membranstellglied der eingangs genannten Art (DE-OS 28 37 964) ist der Gegenanschlag als eine auf einem Außengewindeabschnitt der Schubstange verschraubbare Einstellmutter ausgebildet, die mit einer Gegenmutter nach Einstellung des max. zulässigen Verschiebewegs der Schubstange auf der Schubstange fixiert wird. Durch die konstruktive Ausgestaltung des bekannten Membranstellglieds ist eine getrennte Einstellung der Vollastmenge ohne Ladedruck, der sog. Saugmenge, der Vollastmenge bei vollem Ladedruck, der sog. Ladermenge, und des wirksamen Druckbereichs möglich, wobei die Saugmenge durch die in den Druckraum hineinragende Länge der Anschlagschraube, die Ladermenge durch die relative Lage der Einstellmutter auf der Schubstange und der Druckbereich durch die mittels Widerlager einstellbare Vorspannung der Rückstellfeder festgelegt ist.

- Das bekannte Membranglied besitzt jedoch innerhalb des wirksamen Druckbereichs nur eine lineare Stellkennlinie, d.h. eine lineare Abhängigkeit des Verstellweges der Schubstange von dem im Druckraum herrschenden Ladedruck, was häufig den Anforderungen an die Beeinflussung bzw. Steuerung der Kraftstoffördermenge nicht genügt.

- Das erfindungsgemäße pneumatische Membranstellglied mit den kennzeichnenden Merkmalen des Anspruchs 1 hat demgegenüber den Vorteil, eine verbesserte Abstimmung des für die Kraftstoffmengensteuerung erforderlichen Regelweges, z, B. in Abhängigkeit vom Ladedruck zu erzielen. Die vorgespannte Federbaugruppe mit den beiden Anschlagstellungen ermöglicht eine Regelkennlinie, bei welcher - wie bisher - nach Erreichen eines Mindest-Ladedruckes im Druckraum eine zum Ladedruckanstieg proportionale Verstellbewegung der Schubstange einsetzt. Bei Erreichen der ersten Anschlagstellung der Federbaugruppe wird deren Federvorspannkraft wirksam, so daß der Ladedruck erst auf einen zweiten höheren Mindestdruck ansteigen muß, bis eine weitere, wiederum proportional vom Druckanstieg abhängige Verstellbewegung der Schubstange einsetzt. Sowohl die Stellung der Schubstange beim ersten als auch beim zweiten demgegenüber höheren Mindestdruck sowie der Gesamtweg der Schubstangenverschiebung können getrennt voneinander und ohne gegenseitige Beeinflussung sehr einfach eingestellt werden, wodurch z. B, ein über einen großen Drehzahlbereich konstantes Drehmoment an der Brennkraftmaschine gesteuert werden kann.

- Durch die in den weiteren Ansprüchen aufgeführten Maßnahmen sind vorteilhafte Weiterbildungen und Verbesserungen des im Anspruch 1 angegebenen Membranstellglieds möglich.

- Eine vorteilhafte Ausführungsform der Erfindung ergibt sich dabei aus Anspruch 2. Durch diese Maßnahme kann die Steilheit der Regelkennlinie im zwei- - ten linearen Verstellbereich gegenüber der

- Steilheit . im ersten linearen Verstellbereich zusätzlich geändert werden und so eine verbesserte Anpassung an geforderte Verhältnisse erzielt werden.

- Die in den weiteren Ansprüchen 3 - 9 angegebenen Ausführungsformen der Erfindung ermöglichen einzeln oder zusammen eine fertigungstechnisch einfache Herstellung, eine zeitsparende Montage, eine schnelle Justierung und eine einfache Nachjustierung des Membranstellglieds während des Betriebs der Brennkraftmaschine.

- In einer vorteilhaften Weiterbildung des Erfindungsgegenstandes wird gemäß den kennzeichnenden Merkmalen des Anspruchs 10 die Federbaugruppe in ein Innengewinde in der Wand der Druckkammer eingeschraubt und legt mit ihrer Einbaulage den weiteren Verschiebeweg der Schubstange fest. Diese Ausführungsvariante ist vor allem dann vorteilhaft, wenn wegen geringer Stellkräfte die an der Schubstange befestigte Masse möglichst klein sein soll, um ungewollte Stellbewegungen aufgrund der am Dieselmotor auftretenden Beschleunigungskräfte auszuschließen. Ist die Federbaugruppe gemäß den kennzeichnenden Merkmalen des Anspruchs 11 aufgebaut, dann kann diese Federbaugruppe entweder als voreingestellte Federkapsel für eine einfache Montage und Nachjustierung eingebaut werden, oder sie kann für einen voll einstellbaren Ladedruckanschlag verwendet werden. Bei diesem sind dann sowohl die Verschiebewege der Schubstange für die beiden Verstellstufen als auch die Vorspannkräfte der Rückstellfeder und der Druckfeder getrennt voneinander und bei richtiger Einstellfolge auch unabhängig voneinander ein- und nachstellbar.

- Durch die in Anspruch J2 festgelegten Merkmale ist eine bezüglich des benötigten Einbauraums gedrängte Bauweise des Membranstellglieds erreichbar.

- Die Erfindung ist anhand zweier in der Zeichnung dargestellter Ausführungsbeispiele in der nachfolgenden Beschreibung näher erläutert. Es zeigen:

- Fig. 1 einen Längsschnitt durch das erste Ausführungsbeispiel eines erfindungsgemäßen pneumatischen Membranstellglieds eines ladedruckabhängigen Vollastanschlags für eine Kraftstoffeinspritzeinrichtung von Brennkraftmaschinen,

- Fig. 2 ein Diagramm des Verschiebewegs einer Schubstange in Abhängigkeit von dem Ladedruck in einem Druckraum des Membranstellglieds in Fig. 1

- Fig. 3 einen Teillängsschnitt entsprechend Figur 1, jedoch durch das zweite Ausführungsbeispiel.

- Das in Figur 1 als bevorzugtes, erstes Ausführungsbeispiel dargestellte und zum Anbau an eine Kraftstoffeinspritzpumpe oder einen Fliehkraft-Drehzahlregler einer Kraftstoffeinspritzeinrichtung geeignete pneumatische Membranstellglied ist ein Stellglied eines ladedruckabhängigen Vollastanschlages und weist ein zweiteiliges Gehäuse 10 mit einem ersten und zweiten Gehäuseteil 11, 12 auf, die unter Einspannen einer Membran 13 miteinander verschraubt sind. Der zweite Gehäuseteil 12 ist stirnseitig mit einem Gehäusedeckel J4 abgedeckt, der zusammen mit der Membran 13 einen Druckraum 15 im zweiten Gehäuseteil 12 begrenzt, dem über eine Anschlußbohrung 16 der in der Ansaugleitung des Motors herrschende Ladeluftdruck zugeführt wird.

- Im ersten Gehäuseteil 11 ist eine Schubstange 17 in einer Lagerhülse 18 axial verschieblich geführt, die in den Boden des ersten Gehäuseteils 11 eingeschraubt ist und ein verstellbares Widerlager für eine die Schubstange17 koaxialumgebende Rückstellfeder 19 bildet, die sich an der Membran 13 unter Zwischenlage einer Verbindungsplatte 20 abstützt. Die Schubstange 17 wirkt mit ihrem aus dem Gehäuse 10 herausragenden Ende über ein angelenktes Steuerglied 21 mit einer nicht dargestellten Regelstange in der Kraftstoffeinspritzeinrichtung zusammen.

- Die Schubstange 17 ragt mit einem im Durchmesser reduzierten Schubstangenabschnitt 17a durch die Membran 13 hindurch bis in den Druckraum 15 im zweiten Gehäuseteil 12 und ist mit der Membran 13 dadurch verbunden, daß auf der der Verbindungsplatte 20 gegenüberliegenden Seite der Membran 13 eine weitere Verbindungsplatte 22 auf den Schubstangenabschnitt 17a aufgeschoben und durch eine auf einem Außengewinde 23 des Schubstangenabschnitts 17a verschraubbare Spannmutter 24 gegen eine Ringschulter 25 an dem den größeren Durchmesser aufweisenden Schubstangenabschnitt 17b angepreßt ist.

- Die Schubstange 17 ist mittels der Membran 13 bei Druckbeaufschlagung des Druckraums 15 entgegen der Kraft der Rückstellfeder 19 zwischen zwei gehäusefesten Endanschlägen 26, 27 axial verschiebbar. Beide Endanschläge 26, 27 sind im Druckraum 15 angeordnet. Der erste Endanschlag 26 wird von einer Anschlagschraube 28 gebildet, die im Gehäusedeckel 14 verschraubbar ist und mit der Schubstange 17 fluchtet. In der gewählten Anschlagstellung wird die Anschlagschraube 28 mittels einer Kontermutter 29 am Gehäusedeckel 14 fixiert. An dieser Anschlagschraube 28 liegt in der.gezeichneten drucklosen Ausgangsstellung der Schubstange 17 die Stirnseite des Schubstangenabschnitts 17a an. Die Anschlagschraube 28 dient zur Festlegung der Ausgangsstellung der Schubstange 17 bei drucklosem Druckraum 15 und damit der Festlegung der Saugmenge. Der zweite Endanschlag 27 ist an einem im axialen Abstand von dem Gehäusedeckel 14 ins Innere des Druckraums 15 vorspringenden ringförmigen Radialsteg 30 angeordnet, und zwar in Form einer Ringscheibe 31 aus gehärtetem Federstahl. Die gehäusefeste Ringscheibe 31 wirkt mit einem auf der Schubstange 17, und zwar auf dem Schubstangenabschnitt 17a, verstellbar befestigten Gegenanschlag 32 zusammen. Der Gegenanschlag. 32 bestimmt die Stellung der Schubstange 17 bei vollem Ladedruck und legt damit die Vollastmenge bei vollem Ladedruck, die sog. Ladermenge, fest.

- Der Gegenanschlag 32 ist als Teil einer vorgespannten Federbaugruppe 33 mit zwei Anschlagstellungen derart ausgebildet, daß mit Erreichen der ersten Anschlagstellung an der Ringscheibe 31 nach Zurücklegung des Schubstangen-Verschiebeweges S. nach Überwinden der Federvorspannung der Federbaugruppe 33 ein weiterer Verschiebeweg S2 der Schubstange 17 bis zum Erreichen der zweiten Anschlagstellung an der Ringscheibe 31 zur Verfügung steht. Im weiteren Verschiebeweg S2 addieren sich dabei die Federkraft der Federbaugruppe 33 und die Federkraft der Rückstellfeder 19.

- Die Federbaugruppe 33 weist hierzu ein zylindrisches Führungsteil 34 mit einer axialen Stufenbohrung 35 auf. Der Bohrungsabschnitt 35a mit dem kleineren Durchmesser trägt ein Innengewinde 36, mit welchem das Führungsteil 34 auf dem Außengewinde 23 des Schubstangenabschnitts 17a verschraubt ist. Das Führungsteil 34 wird durch eine Feststellmutter 38, die im Innern des den größeren Durchmesser aufweisenden Bohrungsabschnittes 35b auf dem Außengewinde 23 des Schubstangenabschnitts 17a verschraubbar ist, gekontert, wobei sich die Feststellmutter 38 an die zwischen den Bohrungsabschnitten 35a und 35b befindliche Übergangsschulter 35c anpreßt. An der der Ringscheibe 31 zugekehrten Stirnseite trägt das Führungsteil 34 einen radialen nach außen abstehenden Ringflansch 39, dessen von der Ringscheibe 31 abgekehrte Ringfläche eine Mitnahmeschulter 40 für ein Federabstützteil 41, das auf einer äußeren Führungsfläche 42 des Führungsteils 34 axial verschieblich gehalten ist, bildet.

- Das hohlzylindrisch ausgebildete Federabstützteil 41 liegt mit seiner Innenzylinderwand auf der äußeren Führungsfläche 42 des Führungsteils 34 auf und trägt in seiner der Ringscheibe 31 zugekehrten Stirnseite eine konzentrische Ausnehmung 43, deren Durchmesser größer ist als der Außendurchmesser des Ringflansches 39 des Führungsteils 34. Die Tiefe der Ausnehmung 43 ist größer bemessen als die Summe aus der axialen Dicke des Ringflansches 39 und dem gewünschten Verschiebeweg S2 des Führungsteils 34 bzw. der Schubstange 17 nach Erreichen der ersten Anschlagstellung der Federbaugruppe 33.

- Zur exakten Einstellung des Verschiebewegs 52 ist zwischen der Mitnahmeschulter 40 am Ringflansch 39 und einer Bodenringfläche 44 der Ausnehmung 43 eine Distanzscheibe 45 eingelegt. Das Federabstützteil 41 wird durch eine das Federabstützteil 41 und das Führungsteil 34 koaxial umgebende Druckfeder 46 mit der Bodenringfläche 44 der Ausnehmung 43 gegen die Distanzscheibe 45 und diese gegen die Mitnahmeschulter 40 des Ringflansches 39 am Führungsteil 34 gepreßt. Hierzu stützt sich die Druckfeder 46 an einer ringförmigen Stützschulter 47 am Federabstützteil 41 und an einem Einstellring 48 ab, der auf einem Außengewindeabschnitt 49 des Führungsteils 34 verschraubbar ist. Durch mehr oder weniger weites Aufschrauben des Einstellringes 48 auf das Führungsteil 34 kann die Vorspannung der Druckfeder 46 eingestellt werden. Die stirnseitige Ausbildung des Federabstützteils 41 ist so getroffen, daß die stirnseitig verbleibende Ringfläche und der Außendurchmesser des Federabstützteils 41 mit Ringbreite und Außendurchmesser der zur Schubstange 1-7 konzentrisch angeordneten Ringscheibe 31, die den zweiten Endanschlag 27 bildet,korrespondieren. Die Federbaugruppe 33 wird in der Weise vormontiert daß zunächst das Federabstützteil 41 auf das Führungsteil 34 aufgeschoben wird und der Verschiebeweg S2 mittels der Distanzscheibe 45 festgelegt wird. Dann wird die Druckfeder 46 aufgesetzt und die Vorspannung der Druckfeder 46 mittels des Einstellringes 48 festgelegt. Danach wird die so vormontierte und fertig eingestellte Federbaugruppe 33 mit dem Führungsteil 34 auf das Außengewinde 23 des Schubstangenabschnitts 17a so weit aufgeschraubt, daß der Verschie- beweg S1 festgelegt ist, und durch die Feststellmutter 38 gekontert.

- Zur Einstellung des Membranstellgliedes wird nunmehr mit der Anschlagschraube 28 die Grundstellung der Schubstange 17 bei drucklosem Druckraum 15 eingestellt. Mittels der Kontermutter 29 wird diese Stellung der Anschlagschraube 28 fixiert. Danach wird der Verstellbeginn der Verschiebebewegung der Schubstange 17, also der zur Anfangsverschiebung der Schubstange 17 erforderliche Mindestladedruck p1, durch Verdrehen der Lagerhülse 18 und die damit verbundene. Einstellung der Vorspannung der Rückstellfeder 19 eingestellt. Anschließend wird, falls notwendig, durch Verdrehen des Einstellringes 48 die Vorspannung der Druckfeder 46 in der Federbaugruppe 33 derart korrigiert, daß der abermalige Verstellbeginn der Schubstange 17 nach Durchlaufen des ersten Verschiebeweges S1 bei Erreichen des gewünschten zweiten Mindest-ladedruckes p3 einsetzt.

- Durch diese Justierung des Membranstellgliedes weist dessen Schubstange 17 eine vom Ladedruck p im Druckraum 15 abhängige Verschiebeweg-Kennlinie auf, wie sie in Fig. 2 dargestellt ist. Wie daraus ohne weiteres ersichtlich ist, setzt nach Überwindung der Vorspannkraft der Rückstellfeder 19 beim Ladedruck p1 eine erste Verschiebebewegung der Schubstange 17 ein, die proportional der Druckzunahme des Ladedrucks von pl nach P2 ist. Hat die Schubstange 17 den Verschiebeweg S1 zurückgelegt, so schlägt das stirnseitig axial über das Führungsteil 34 vorstehende Federabstützteil 41 an der den zweiten Endanschlag 27 bildenden Ringscheibe 31 an. Die Schubstange 17 kann nunmehr nur noch durch Mitnahme des Führungsteils 34 relativ zu dem blockierten Federabstützteil 41 verschoben werden. Dieser Verschiebung entgegengerichtet wirkt die Druckfeder 46. Ist der Ladedruck im Druckraum 15 bis auf den Wert p3 angestiegen, so ist die Vorspannkraft der Druckfeder 46 überwunden, so daß nunmehr die zweite Verschiebebewegung der Schubstange 17 über den Verschiebeweg S2 einsetzt. Bei Erreichen des auch als Vorgabedruck bezeichneten erhöhten Ladedrucks p4 stößt die Stirnseite des Führungsteils 34 an der Ringscheibe 31 an, und die Schubstange 17 hat ihre Endstellung erreicht und den maximalen, sich aus der Summe der Verschiebewege S1 und S2 zusammensetzenden Verschiebeweg Smax durchlaufen.

- Die Erfindung ist nicht auf das vorstehend beschriebene erste Ausführungsbeispiel beschränkt. So brauchen die beiden gegeneinander verspannten koaxialen Bauteile der Federbaugruppe 33, die in dem ersten Ausführungsbeispiel von dem Führungsteil 34 und dem Federabstützteil 41 gebildet werden, nicht auf der Schubstange zu sitzen, sondern sie sind bei dem nachstehend beschriebenen zweiten Ausführungsbeispiel im zweiten Gehäuseteil 12 koaxial zu der Schubstange 17 gehalten.

- Das in Figur 3 dargestellte zweite Ausführungsbeispiel unterscheidet sich von dem zu Figur 1 beschriebenen ersten Ausführungsbeispiel, wie im vorhergehenden Abschnitt bereits angedeutet, im wesentlichen durch die geänderte Ausführungsform der Federbaugruppe 33A. Gleiche Teile werden dabei gleich bezeichnet, abweichende Teile mit dem Großbuchstaben A versehen und neue Teile neu bezeichnet.

- Die Federbaugruppe 33A ist in ein Innengewinde 51 in der Wand der Druckkammer J5 eingeschraubt, bildet stirnseitig den Gegenanschlag 32A, weist einen den weiteren Verschiebeweg S2 der Schubstange 17 festlegenden Abstand von dem zweiten Endanschlag 27 auf und ist in dieser Einbaulage durch eine Sicherungsschraube 52 lagegesichert im zweiten Gehäuseteil J2 des Stellgliedgehäuses 10 und koaxial zur Schubstange J7 befestigt. Das eine der beiden relativ zueinander verschieblich angeordneten und mittels der Druckfeder 46 gegeneinander verspannten Bauteile der Federbaugruppe 33A ist von einer Gewindehülse 53 mit einer in ein Innengewinde 54 dieser Hülse eingeschraubten Einstellhülse 55 gebildet, und das zweite Bauteil ist ein zwischen Schubstange 17 und Gewindehülse 53 mit Einstellhülse 55 axial verschieblich und koaxial zu diesen Teilen angeordnetes Federabstützteil 41A. Die Druckfeder 46 stützt sich einerseits an einer Stützschulter 56 innerhalb der Gewindehülse 53 und andererseits an einem radial vom Federabstützteil 41A abstehenden Ringflansch 58 ab. Dabei wird der Ringflansch 58 in der gezeichneten Lage seinerseits von der Druckfeder 46 in Anlage an eine Innenschulter 55a der Einstellhülse 55 gedrückt, und die Stützschulter 56 ist von einer der Druckfeder 46 zugewandten Stirnfläche einer Ringscheibe 59 gebildet, welche ihrerseits an einem in eine nicht näher bezeichnete Ringnut eingesetzten Innensprengring 60 anliegt.

- Von einer zu dem von der Anschlagschraube 28 gebildeten ersten Endanschlag 26 hin offenen Ausnehmung 61 innerhalb des Federabstützteils 41A ist eine Anschlagschulter 61a gebildet, und die Schubstange 17 trägt auf ihrem mit Gewinde versehenen Schubstangenabschnitt 17a im Bereich zwischen dem ersten Endanschlag 26 und der Anschlagschulter 61a eine durch eine Kontermutter 62 in der dargestellten Einbaulage gesicherte Stellmutter 63. In der gezeichneten Ruhelage der Schubstange 17 liegt diese am ersten Endanschlag 26 an, und die Stellmutter 63 ist so eingestellt, daß zwischen der Anschlagschulter 61a im Federabstützteil 41A und einer Anschlagfläche 63a an der Stellmutter 63 ein den ersten Verschiebeweg Sj festlegender Abstand vorhanden ist. Wie Figur 3 zeigt, befindet sich die Anschlagfläche 63a an einem Absatz zwischen einem im Durchmesser reduzierten, nicht näher bezeichneten Abschnitt und einem Ringbund 64 dieser Stellmutter 63, Der Ringbund 64 trägt an seinem Umfang Ausnehmungen, die den Eingriff eines Verstellwerkzeugs ermöglichen, und die Kontermutter 62 hat entsprechende stirnseitige Ausnehmungen 62a, so daß beide Muttern 62, 63 durch ein doppelwandiges Rohrwerkzeug verstellt und gekontert werden können. Auch die Gewindehülse 53 ist stirnseitig mit Quernuten 53a versehen, die dem Eingriff eines Werkzeugs dienen, und die Einstellhülse 55 weist ein Innensechskant 55b oder einen ähnlich geformten Durchbruch für den Eingriff eines entsprechenden Werkzeugs auf. Damit können alle wichtigen Betriebskennwerte bei Einhaltung der vorgeschriebenen Einstellfolge stufenlos und unabhängig voneinander eingestellt und gegebenenfalls auch nachjustiert werden. Bei diesem zweiten Ausführungsbeispiel wird eine gleiche Verschiebeweg-Kennlinie wie beim ersten Ausführungsbeispiel nach Figur 1 erzielt, so daß das Diagramm in Figur 2 auch für dieses Ausführungsbeispiel gilt.

- Die Einstellung des in Figur 3 dargestellten zweiten Ausführungsbeispiels des Membranstellgliedes weicht in einigen Arbeitsschritten von der des ersten Ausführungsbeispiels nach Figur 1 ab. Die Einstellung der gezeichneten Grundstellung der Schubstange 17 bei drucklosem Saugraum 15 mittels der durch die Kontermutter 29 gesicherten Anschlagschraube 28 und die Einstellung der Vorspannung der Rückstellfeder 19 für die beim Mindestladedruck p1 beginnende Anfangsverschiebung der Schubstange 17 geschehen auf gleiche Weise wie beim ersten Ausführungsbeispiel.

- Nach dem Einstellen der Grundstellung der Schubstange 17 für den Anfangspunkt bei p1 auf der Verschiebeweg-Kennlinie in Figur 2 wird der Gehäusedeckel 14 abgenommen, und die Federbaugruppe 41A und die Stellmutter 63 werden in ihre gezeichnete Lage gebracht, in der die Verschiebewege S1 und S2 gesteuert werden. Dazu wird zuerst die Federbaugruppe 33A soweit eingeschraubt, bis das Federabstützteil 41A stirnseitig am zweiten Endanschlag 27 anliegt. Danach wird die Schubstange in eine Stellung für den maximalen Verschiebeweg Smax verstellt, der sich aus der Summe der beiden Verschiebewege S1 und S2 zusammensetzt. In dieser Stellung wird die Schubstange 17 fixiert und die Stellmutter 63 wird bis zur Anlage ihrer Anschlagfläche 63a an der Anschlagschulter 61a eingeschraubt und in dieser Lage durch die Kontermutter 62 gesichert. Danach wird die Schubstange 17 um den Verschiebeweg S2 in Richtung auf den Anschlag 26 hin zurückverstellt und die Gewindehülse 53 wird um den gleichen Betrag zurückverstellt, so daß die Anschlagschulter 61a wieder an der Anschlagfläche 63a anliegt. Das Federabstützteil 41A steht jetzt in der gezeichneten, den Verschiebeweg S2 festlegenden Einbaulage. War die Federvorspannung der Druckfeder 46 durch Einstellen der Einstellhülse 55 bereits vor dem Einbau voreingestellt, so ist bereits jetzt die gesamte Einstellung beendet. Bei wiederaufgesetztem Gehäusedeckel 14 schlägt dann die Schubstange 17 an dem ersten Endanschlag 26 an und die Anschlagschulter 61a nimmt dann den den Verschiebeweg S1 festlegenden Abstand zur Anschlagfläche 63a ein.

- Ist trotz voreingestellter oder bei nicht eingestellter Federbaugruppe 33A eine Einstellung oder Korrektur der Federvorspannkraft der Druckfeder 46 erforderlich, so hat diese nach dem Einstellen des Verschiebeweges S2 zu erfolgen, indem die Einstellhülse 55 durch ein in das Innensechskant 55b eingefügtes Werkzeug festgehalten und nur die Gewindehülse 53 verstellt wird. Damit sich dabei die Einbaulage der Einstellhülse 55 und des Federabstützteiles 41A nicht veränderte haben die Innengewinde 51 und 54 eine gleiche Steigung,

- Bei diesem zweiten Ausführungsbeispiel können also sowohl die Verschiebewege Sj und S2 als auch die Meßunkte für den jeweiligen Verstellbeginn bei den Ladedrücken p1 und p3 stufenlos ein- und nachgestellt werden.

- Auch hier stehen somit - wie bei dem ersten Ausführungsbeispiel - die zu der voreingestellten Federbaugruppe 33A miteinander verspannten Bauteile, das sind die Gewindehülse 53 mit Einstellhülse 55 und das Federabstützteil 41A, einerseits mit der Schubstange 17 und andererseits mit dem zweiten Endanschlag 27 in einer solchen Wirkverbindung, daß nach Zurücklegen des ersten Verschiebeweges S1 entgegen der Rückstellkraft der Rückstellfeder 19 eine erste Anschlagstellung erreicht wird und dann nach Überwinden der Vorspannkraft der Druckfeder 46 durch Relativverschiebung dieser Bauteile entgegen der Federkraft der Druckfeder 46 der weitere Verschiebeweg S2 der Schubstange 17 bis zur zweiten Anschlagstellung am zweiten Endanschlag 27 zur Verfügung steht. Im weiteren Verschiebeweg S2 ist damit die Schubstangen-Rückstellkraft um die Federkraft der Druckfeder 46 erhöht, und es ergibt sich, wie beim ersten Ausführungsbeispiel, der in Figur 2 eingezeichnete flachere Verlauf der Verschiebeweg-Kennlinie zwischen den Ladedrücken p3 und P4 gegenüber dem steileren Verlauf zwischen p1 und p2.

Claims (12)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AT86101703T ATE43153T1 (de) | 1985-03-09 | 1986-02-11 | Pneumatisches membranstellglied fuer eine kraftstoffeinspritzeinrichtung von brennkraftmaschinen. |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE3508519 | 1985-03-09 | ||

| DE3508519 | 1985-03-09 | ||

| DE19853543334 DE3543334A1 (de) | 1985-03-09 | 1985-12-07 | Pneumatisches membranstellglied fuer eine kraftstoffeinspritzeinrichtung von brennkraftmaschinen |

| DE3543334 | 1985-12-07 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0198166A2 true EP0198166A2 (de) | 1986-10-22 |

| EP0198166A3 EP0198166A3 (en) | 1986-10-29 |

| EP0198166B1 EP0198166B1 (de) | 1989-05-17 |

Family

ID=25830171

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP86101703A Expired EP0198166B1 (de) | 1985-03-09 | 1986-02-11 | Pneumatisches Membranstellglied für eine Kraftstoffeinspritzeinrichtung von Brennkraftmaschinen |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US4727839A (de) |

| EP (1) | EP0198166B1 (de) |

| JP (1) | JP2557839B2 (de) |

| AT (1) | ATE43153T1 (de) |

| BR (1) | BR8601000A (de) |

| DE (2) | DE3543334A1 (de) |

| ES (1) | ES8706229A1 (de) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5101793A (en) * | 1990-10-30 | 1992-04-07 | Sample Larry A | Manually adjustable override for fuel injection regulators |

| US5218940A (en) * | 1991-03-22 | 1993-06-15 | Navistar International Transportation Corp. | Aneroid boost modulator |

| DE4241997C1 (de) * | 1992-12-12 | 1994-05-26 | Daimler Benz Ag | Pneumatisch steuerbarer Stellantrieb |

| US7721718B2 (en) | 2007-02-08 | 2010-05-25 | Perkins Engines Company Limited | System for controlling an air to fuel ratio |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2569664A (en) * | 1947-11-05 | 1951-10-02 | American Bosch Corp | Combined mechanical and pneumatic governor |

| US2893366A (en) * | 1955-10-31 | 1959-07-07 | Bosch Arma Corp | Fuel injection apparatus |

| GB883502A (en) * | 1958-10-04 | 1961-11-29 | Lavalette Ateliers Constr | A pneumatic fuel-delivery regulator for use in internal-combustion engines |

| US3149619A (en) * | 1960-12-19 | 1964-09-22 | Borg Warner | Fuel injection idle enrichment control mechanism |

| GB1371762A (en) * | 1971-03-02 | 1974-10-23 | Lucas Industries Ltd | Control apparatus for an internal combustion engine fuel injection system |

| US3795233A (en) * | 1972-05-19 | 1974-03-05 | Caterpillar Tractor Co | Fuel-air ratio control for supercharged engines |

| DE2537710A1 (de) * | 1975-08-23 | 1977-03-03 | Daimler Benz Ag | Ein an der einspritzpumpe einer luftverdichtenden einspritzbrennkraftmaschine angeschlossener pneumatischer drehzahlregler |

| DE2540986A1 (de) * | 1975-09-13 | 1977-03-17 | Daimler Benz Ag | Anordnung zum regeln der einspritzmenge einer einspritzbrennkraftmaschine |

| DE2731107A1 (de) * | 1977-07-09 | 1979-01-25 | Bosch Gmbh Robert | Steuereinrichtung fuer aufgeladene einspritzbrennkraftmaschinen |

| US4149507A (en) * | 1977-10-27 | 1979-04-17 | Caterpillar Tractor Co. | Fuel-air ratio control with torque-limiting spring for supercharged engines |

| DE2837964A1 (de) * | 1978-08-31 | 1980-03-20 | Bosch Gmbh Robert | Pneumatisches membranstellglied einer kraftstoffeinspritzeinrichtung fuer brennkraftmaschinen |

| FR2461105A1 (fr) * | 1979-07-11 | 1981-01-30 | Renault Vehicules Ind | Correcteur pneumatique de pompe d'injection |

| DE3137145A1 (de) * | 1981-09-18 | 1983-04-07 | Robert Bosch Gmbh, 7000 Stuttgart | Ladedruckabhaengige steuereinrichtung fuer aufgeladene einspritzbrennkraftmaschinen, insbesondere fuer fahrzeug-dieselmotoren |

| IT1157075B (it) * | 1982-11-11 | 1987-02-11 | Fiat Auto Spa | Sistema di alimentazione per motori a ciclo diesel sovralimentati |

| DE3418619A1 (de) * | 1983-05-20 | 1984-11-22 | Friedmann & Maier AG, Hallein, Salzburg | Regler fuer die foerdermengenverstellung von einspritzpumpen von einspritzbrennkraftmaschinen |

-

1985

- 1985-12-07 DE DE19853543334 patent/DE3543334A1/de not_active Withdrawn

-

1986

- 1986-02-11 AT AT86101703T patent/ATE43153T1/de not_active IP Right Cessation

- 1986-02-11 EP EP86101703A patent/EP0198166B1/de not_active Expired

- 1986-02-11 DE DE8686101703T patent/DE3663379D1/de not_active Expired

- 1986-03-07 BR BR8601000A patent/BR8601000A/pt not_active IP Right Cessation

- 1986-03-07 ES ES552801A patent/ES8706229A1/es not_active Expired

- 1986-03-10 US US06/938,070 patent/US4727839A/en not_active Expired - Lifetime

- 1986-03-10 JP JP61050735A patent/JP2557839B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| EP0198166A3 (en) | 1986-10-29 |

| EP0198166B1 (de) | 1989-05-17 |

| ATE43153T1 (de) | 1989-06-15 |

| ES8706229A1 (es) | 1987-06-01 |

| DE3543334A1 (de) | 1986-09-11 |

| BR8601000A (pt) | 1986-11-18 |

| JP2557839B2 (ja) | 1996-11-27 |

| US4727839A (en) | 1988-03-01 |

| JPS61207835A (ja) | 1986-09-16 |

| DE3663379D1 (en) | 1989-06-22 |

| ES552801A0 (es) | 1987-06-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0178427B1 (de) | Elektrisch gesteuerte Kraftstoffeinspritzpumpe für Brennkraftmaschinen | |

| DE2326083C2 (de) | Einrichtung zur Steuerung des Kraftstoff-Luft-Verhältnisses für eine aufgeladene Brennkraftmaschine | |

| DE68916267T2 (de) | Druckausgleichsventil. | |

| DE3540052C2 (de) | ||

| DE68912995T2 (de) | Kraftstoffeinspritzventil. | |

| WO1998045594A1 (de) | Einspritzsystem, druckventil und volumenstromregelventil und verfahren zum regeln eines kraftstoffdruckes | |

| EP0273225B1 (de) | Kraftstoffeinspritzpumpe für Brennkraftmaschinen | |

| EP0198166B1 (de) | Pneumatisches Membranstellglied für eine Kraftstoffeinspritzeinrichtung von Brennkraftmaschinen | |

| DE10139622B4 (de) | Einspritzventil | |

| DE3137145C2 (de) | ||

| DE2946557A1 (de) | Einrichtung zur steuerung einer abgasrueckfuehrvorrichtung bei brennkraftmaschinen | |

| DE4409133A1 (de) | Druckregelventil | |

| DE19848904A1 (de) | Druckstufe zur Regulierung einer Voreinspritzmenge von Kraftstoff in Verbrennungsmotoren, vorzugsweise in Dieselmotoren | |

| EP0515816B1 (de) | Kraftstoffeinspritzpumpe für Brennkraftmaschinen | |

| DE3146132A1 (de) | Kraftstoffeinspritzpumpe fuer brennkraftmaschinen | |

| DE4129837C2 (de) | Drehzahlregler für Kraftstoffeinspritzpumpen von Brennkraftmaschinen | |

| DE2812176A1 (de) | Verteiler-einspritzpumpe fuer eine selbstzuendende brennkraftmaschine | |

| DE3205268A1 (de) | Bremskraftverstaerker mit einstellbarer befestigung eines federtellers | |

| DE2832052A1 (de) | Kraftstoffeinspritzanlage fuer eine luftverdichtende, selbstzuendende brennkraftmaschine | |

| DE3735526C2 (de) | Elektromagnetisches Kraftstoffeinspritzventil | |

| EP0076458A1 (de) | Kraftstoffeinspritzpumpe für Brennkraftmaschinen | |

| DE2505778C2 (de) | Grenzlastregelventil für eine Verstellpumpe | |

| DE19829217A1 (de) | Variable Kraftstoffpumpe | |

| DE2845097C2 (de) | ||

| DE3226409A1 (de) | Ventil fuer gasfoermige und/oder fluessige stroemungsmittel |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): AT DE FR GB IT |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): AT DE FR GB IT |

|

| 17P | Request for examination filed |

Effective date: 19870320 |

|

| 17Q | First examination report despatched |

Effective date: 19870721 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AT DE FR GB IT |

|

| REF | Corresponds to: |

Ref document number: 43153 Country of ref document: AT Date of ref document: 19890615 Kind code of ref document: T |

|

| GBT | Gb: translation of ep patent filed (gb section 77(6)(a)/1977) | ||

| REF | Corresponds to: |

Ref document number: 3663379 Country of ref document: DE Date of ref document: 19890622 |

|

| ET | Fr: translation filed | ||

| ITF | It: translation for a ep patent filed | ||

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: AT Effective date: 19900211 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| ITTA | It: last paid annual fee | ||

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: IF02 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20030221 Year of fee payment: 18 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: GB Payment date: 20040202 Year of fee payment: 19 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20040414 Year of fee payment: 19 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041029 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050211 Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050211 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20050901 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20050211 |